32.3. Принципиальные, функциональные и структурные схемы автоматических систем

При разработке и эксплуатации АСУТП удобно представлять их в графическом виде (схема, с помощью которой можно легко разобраться во взаимодействии отдельных элементов). Для этого применяют схемы трех основных видов: принципиальные, функциональные и структурные.

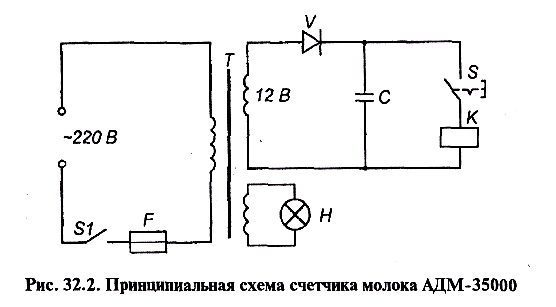

П ринципиальная

схема (рис. 32.2) содержит все элементы

системы, изображенные в соответствии

со стандартами, входящими в Единую

систему конструкторской документации

(ЕСКД), и все электрические связи между

ними. Схему показывают в нейтральном

состоянии (когда в ней отсутствует

электрический ток) разнесенно-строчным

способом, суть которого состоит в том,

что отдельные элементы, входящие в одну

электрическую цепь, изображают рядами

или столбцами последовательно

расположенных элементов. К чертежу

принципиальной схемы прикладывают

пояснительные записи и таблицу перечня

элементов.

ринципиальная

схема (рис. 32.2) содержит все элементы

системы, изображенные в соответствии

со стандартами, входящими в Единую

систему конструкторской документации

(ЕСКД), и все электрические связи между

ними. Схему показывают в нейтральном

состоянии (когда в ней отсутствует

электрический ток) разнесенно-строчным

способом, суть которого состоит в том,

что отдельные элементы, входящие в одну

электрическую цепь, изображают рядами

или столбцами последовательно

расположенных элементов. К чертежу

принципиальной схемы прикладывают

пояснительные записи и таблицу перечня

элементов.

Пояснительные записи выражают краткое значение и функции, выполняемые главным элементом данной строки, например «Контактор резервного двигателя». Для удобства чтения принципиальных схем каждому элементу присваивают буквенное обозначение, дают различные шифры.

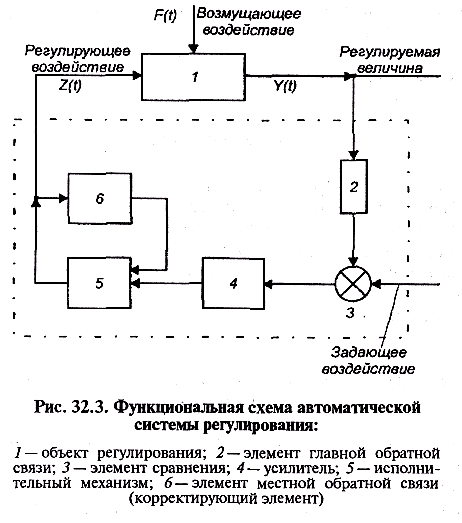

Ф ункциональные

схемы (рис. 32.3) отражают взаимодействие

элементов узлов, блоков и устройства

автоматики в процессе их работы. Каждая

часть системы выполняет определенный

процесс, который изображают прямоугольником

с указанием наименования элемента

в соответствии с выполняемыми функциями,

связи между ними показывают стрелками.

Отдельные элементы функциональной

схемы могут объединять группу элементов

реальной системы, или, наоборот, часть

элемента реальной системы может

представлять элемент функциональной

схемы.

ункциональные

схемы (рис. 32.3) отражают взаимодействие

элементов узлов, блоков и устройства

автоматики в процессе их работы. Каждая

часть системы выполняет определенный

процесс, который изображают прямоугольником

с указанием наименования элемента

в соответствии с выполняемыми функциями,

связи между ними показывают стрелками.

Отдельные элементы функциональной

схемы могут объединять группу элементов

реальной системы, или, наоборот, часть

элемента реальной системы может

представлять элемент функциональной

схемы.

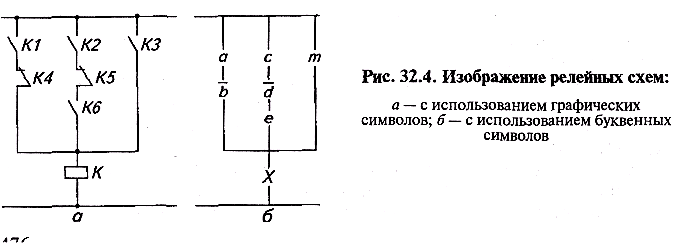

Структурные схемы отображают принципиальное построение, структуру автоматических систем. Обозначив буквами катушки реле, замыкающие и размыкающие контакты, знаком умножения последовательное соединение между контактами, а знаком сложения параллельное соединение, структуру релейных схем можно выразить в виде аналитических выражений, которые называют структурными формулами схем.

апример,

графически изображенная на рисунке

32.4, а релейная схема переведена в

структурную на рисунке 32.4, б. Структурная

формула для нее имеет следующий вид

апример,

графически изображенная на рисунке

32.4, а релейная схема переведена в

структурную на рисунке 32.4, б. Структурная

формула для нее имеет следующий вид

В правой части выражения аналитически представлена контактная схема, а в левой части индекс х при функции F указывает, что контактная схема воздействует на катушку одного элемента X. Эту запись расшифровывают так. Элемент X сработает, если: 1) сработает элемент а и не сработает элемент Ь; 2) сработает элемент с, не сработает элемент d и сработает элемент е; 3) сработает элемент т.

32.4. Оценка использования электроэнергии потребителями

В связи с увеличением потребления электроэнергии важно рационально использовать установленную мощность приемников электроэнергии. Основная особенность производства электроэнергии заключается в том, что процессы производства и потребления совпадают по времени. Поэтому для рационального использования электроустановок и их эксплуатации необходимо знать изменение нагрузок в течение суток, месяца, года.

Использование групп электроустановок рекомендуется оценивать по коэффициенту использования установленной мощности и коэффициенту заполнения суточного графика спроса. Запись графика может быть произведена обычным самопишущим или специальным регистрирующим прибором, а также фотоспособом. В этом случае запись представляет собой непрерывную кривую. Широко применяется также запись графика в виде ступенчатой кривой, полученной по показаниям счетчика активной электроэнергии, записываемым через определенные равные интервалы времени.

Следует различать индивидуальные и групповые графики нагрузки соответственно для отдельных электроприемников и фидеров, питающих группы электроприемников.

Хотя объектами расчета являются почти исключительно групповые нагрузки, для выяснения физической картины формирования групповых графиков необходимо рассматривать и индивидуальные нагрузки.

Чтобы получить режимные фактические показатели электрических нагрузок, определяют суммарную установленную мощность объекта; снимают суточный график нагрузки животноводческого объекта; по графику нагрузки находят среднюю и максимальную мощность за сутки.

Установленная или номинальная суммарная мощность всех электроприемников группы дает верхний предел значений групповой нагрузки и служит исходной базой для расчетов. При этом номинальная мощность электроприемников всегда относится к длительному режиму их работы.

Чрезмерные нагрузки за цикл определяют по показаниям счетчиков. Важность понятия средней нагрузки обусловлена, во-первых, тем, что среднее значение изменяющейся величины — ее основная статистическая характеристика, и, во-вторых, тем, что средняя групповая нагрузка может служить для приближенной оценки нижней границы возможных значений расчетной нагрузки.

Расчетные значения энергетических показателей сравнивают с нормативными. В качестве нормативных могут быть приняты режимные показатели, полученные экспериментально на объектах с высокой степенью электромеханизации. При необходимости принимают меры для достижения требуемого режима электропотребления.

Однако данные о расходе электроэнергии на животноводческих комплексах еще недостаточно изучены и носят предварительный характер. Для анализа энергопотребления комплексов по промышленному производству животноводческой продукции целесообразно расчетную нагрузку, суммарную мощность, потребляемую комплексом, и другие показатели электроснабжения определять по технологической карте одним из существующих способов.

9 Принципы разработки схем автоматизации технологических процессов

Состав схем автоматизации процессов. Правила выполнения схем. Принципы построения условных обозначений элементов автоматики. ГОСТ на буквенные и графические обозначения приборов и их функциональных признаков.

Автоматизацию технологического процесса следует внедрять поэтапно, начиная с разработки схем автоматизации процессов.

Автоматический контроль и управление технологическими процессами должны улучшать их технико-экономические показатели. Эффективность автоматизации в каждом отдельном случае определяется конкретно расчетами с учетом индивидуальных особенностей автоматизируемого процесса, но существует ряд общих требований, которым должна удовлетворять любая система автоматизации и которые следует учитывать при разработке схем автоматизации. К этим требованиям следует отнести:

гибкость, т.е. простой и быстрый переход от автоматического управления к ручному и наоборот, возможность управления из нескольких мест;

четкость действия, как при нормальных, так и аварийных режимах, любое повреждение в системе не должно сопровождаться дальнейшим развитием аварии;

использование типовых средств сбора, передачи и переработки информации, типовых регуляторов, выпускаемых в достаточно широком ассортименте приборостроительной промышленностью.

Кроме того, исходя из требований работоспособности и качества регулирования, автоматические системы регулирования , входящие в схемы автоматизации, должны:

обладать устойчивостью, т.е. способностью возвращаться в положение равновесия после прекращения действия причин, выведших систему из этого состояния;

иметь ошибки воспроизведения управляющих воздействий или отклонение регулируемых величин из-за действия возмущений не больше допустимых значений;

не иметь большую ошибку по регулируемой величине, когда это связано требованиями технологического процесса;

иметь оптимальный переходный процесс в течение времени регулирования;

обладать наибольшим отклонением регулируемой величины от заданной в ходе процесса не более некоторой допустимой, зависящей от технологических особенностей процесса.

Если переходный процесс в системе имеет колебательный характер, то могут предъявляться требования по ограничению амплитуды или частоты колебаний.

Схемы автоматизации технологических процессов являются основными техническими документами, определяющими структуру и объем автоматизации промышленных объектов и являющимися исходными данными для проектирования систем управления.

.Схемы автоматизации включают технологическую схему, содержащую основные технологические аппараты и машины, изображенную в упрощенном варианте и расположенную в верхней части листа, и средства автоматизации, входящие в состав систем контроля, регулирования, которые обозначаются с помощью условных графических обозначений и линий связи.

Проектируемые схемы автоматизации должны учитывать требования технологии и ее особенности, поэтому в разработке их обязательно должны принимать участие технологи-обогатители. Это подчеркивает важность данного раздела для студентов-обогатителей.

Правила выполнения и чтение схем автоматизации

При автоматизации технологических процессов используется большая группа приборов и средств автоматизации, с помощью которых осуществляют измерение, регулирование, управление и сигнализацию. При разработке схем автоматизации целесообразно обозначать элементы автоматики символически.

Ранее для изображения схем автоматизации технологических процессов (их называли функциональными схемами автоматизации) использовали ОСТ 36-27-77. В настоящее время применяют обозначения, установленные ГОСТ 21.404- 85 «Обозначения условные приборов и средств автоматизации в схемах», основные обозначения приведены в табл. 9.1.

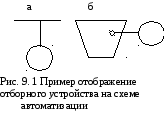

Для всех постоянно подключенных приборов отборное устройство изображают сплошной тонкой линией, соединяющей технологический трубопровод или аппарат с прибором (рис. 9.1, а). Когда требуется указать конкретное место расположения отборного устройства (внутри контура технологического аппарата), его обозначают кружком диаметром 2 мм (рис. 9.1, б).

Часто возникает необходимость на схемах автоматизации вводить условные графические обозначения электроаппаратуры (сигнальные лампы, звонки, сирены, гудки, электродвигатели и т.д.), которые должны соответствовать стандартам ЕСКД.

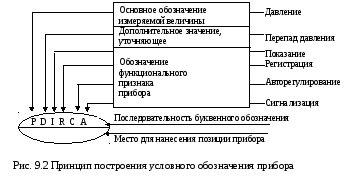

Для полного обозначения прибора или средства автоматизации на схемах в его условное графическое обозначение в виде круга или овала вписывают условное буквенное обозначение, определяющее назначение, выполняемые функции и особенности работы средств автоматизации.

Функции, выполняемые прибором, обозначают

с помощью букв (табл .9.2).

Функции, выполняемые прибором, обозначают

с помощью букв (табл .9.2).

В стандарте предусмотрены дополнительные буквенные обозначения, применяемые для указания функциональных дополнительных признаков приборов, преобразователей и вычислительных устройств (табл. 9.3).

Табл. 9.1 Условные графические обозначения приборов и средств автоматизации

№ | Наименование | Обозначение |

1. | Прибор, установленный вне щита, пульта (по месту) — основное обозначение |

|

2. | Прибор, установленный на щите, пульте |

|

3. | Исполнительный механизм |

|

4. | Линия связи (передача информации, общее обозначение) |

|

5. | Пересечение линий связи без соединения |

|

6. | Пересечение линий связи с соединением между собой |

|

7. | Регулирующий орган |

|

8. | Лампа сигнальная |

|

9. | Звуковая сигнализация звонок гудок |

|

В таблице 9.4 приведены основные буквенные обозначения измеряемых величин. Эти буквы в условном обозначении приборов и средств автоматизации стоят первыми.

Общий принцип построения условного обозначения прибора автоматики показан на рис. 9.2.

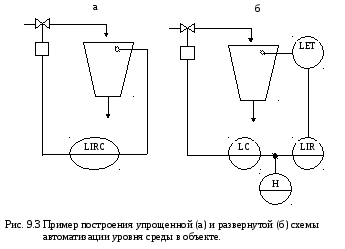

В соответствии с ГОСТ 21 404-85, построение условных обозначений приборов и средств автоматизации можно выполнить двумя способами: упрощенным и развернутым.

Табл. 9.2 Буквенные условные обозначения функций, выполняемые прибором

Обозначение | Функциональные признаки прибора | ||

Отображение информации | Формирование выходного сигнала | Дополнительное значение | |

А | Сигнализация | — | — |

С | — | Автоматическое регулирование, управление | — |

H | — | — | Верхний предел |

I | Показание | — | |

L | — | — | Нижний предел |

R | Регистрация | — | — |

S | — | Включение, отключение, переключение, | — |

Табл. 9.3 Дополнительные буквенные обозначения функциональных признаков приборов

Обозначение | Наименование | Назначение |

E | Чувствительный элемент | Устройства, выполняющие первичное преобразование: термопары, терморезисторы, датчики пирометров, сужающие устройства расходомеров и т.п. |

Т | Дистанционная передача | Приборы бесшкальные с дистанционной передачей сигнала, манометры |

К | Станция управления | Приборы, имеющие переключатель вида управления (автоматическое, выключено, ручное). |

Y | Вычислительные функции | Для построения и обозначения преобразователей сигналов и вычислительных устройств |

Упрощенный способ построения изображений приборов и средств автоматизации, осуществляющих сложные функций (измерение, регулирование, сигнализация) и выполненных в виде отдельных блоков, заключается в изображении таких приборов одним условным обозначением. При этом первичные измерительные преобразователи и вспомогательную аппаратуру не изображают.

Табл. 9.4 Основные буквенные обозначения измеряемых величин

Обозначение | Измеряемая величина | |

Основное наименование измеряемой величины, основное значение первой буквы в обозначении | Дополнительное наименование, уточняющее измеряемую величину | |

D | Плотность | Разность, перепад |

E | Любая электрическая величина | — |

F | Расход | Соотношение, доля |

G | Размер, положение, перемещение | — |

H | Ручное воздействие, задание | — |

J | — | Автоматическое переключение, обегание |

K | Время, временная программа | — |

L | Уровень | — |

M | Влажность | — |

P | Давление, вакуум | — |

Q | Величина, характеризующая качество (зольность, концентрация) | Интегрирование, суммирование во времени |

R | Радиоактивность | — |

S | Скорость, частота | — |

T | Температура | — |

U | Несколько различных измеряемых величин | — |

V | Вязкость | — |

W | Масса | — |

При развернутом методе построения условных изображений каждый прибор, блок, входящий, регулирующий или управляющий комплект средств автоматизации, изображают отдельным условным обозначением.

Пример фрагмента схемы автоматизации при различных методах построения показан на рис. 9.3.

На схеме «а» все элементы системы контроля и регулирования уровня условно собраны в единый элемент (LIRC), на схеме «б» показаны чувствительный элемент первичного датчика уровня с преобразователем и дистанционной передачей показаний (LEТ), регистрирующий вторичный прибор (LIR), регулятор уровня (LC) и задатчик (H). Здесь первичный датчик уровня (LET) располагается по месту (на объекте), а нижние приборы – на пульте (на приборах показан горизонтальный диаметр).

Подвод линии связи к прибору осуществляют в любой точке графического обозначения (сверху, снизу, сбоку). Если необходимо указать направление передачи сигнала, то на линии связи наносят стрелки.

Таким образом, условные обозначения приборов и средств автоматизации, применяемые в схемах автоматизации, включают графические, буквенные и цифровые обозначения (на рис. 8.3 цифровые обозначения позиции приборов не показаны). При этом в верхнюю часть графического изображения (круг, овал) вписывают буквенное обозначение измеряемой величины и функционального признака прибора, определяющего его значение, а в нижнюю часть вписывают позиционное обозначение прибора или комплекта средств автоматизации.

В условном буквенном обозначении принят следующий порядок расположения букв: основное обозначение измеряемой величины; обозначение функциональных признаков прибора.

В системах автоматического контроля, регулирования и управления широко используют устройства ручного управления: ключи управления для выбора рода работы системы (автоматическое, ручное, выключено), кнопки («Больше», «Меньше»), переключатели, задатчики и т.п. Буквенные обозначения таких устройств, выполненных в виде блоков и предназначенных для ручных операций, независимо от того, в состав какого компонента они входят, должны начинаться с буквы Н. В табл. 9.5 приведены примеры условных обозначений таких устройств.

В табл. 9.6 показаны примеры построения и чтения условных обозначений приборов для контроля различных технологических параметров.

Табл. 9.5 Условные обозначения устройств ручного управления

Условное обозначение прибора на схеме | Характеристика условного обозначения прибора |

| Аппаратура, предназначенная для ручного управления (включение, отключение двигателя, задание регулятору) |

| Ручной переключатель (выбор режима работы системы регулирования) |

| Аппаратура для ручного управления, снабженная устройством сигнализации и установленная на щите, например, кнопка с встроенной лампочкой. |

Табл. 9.6 Примеры обозначений приборов контроля параметров

Условное обозначение прибора на схеме | Характеристика условного обозначения прибора |

| Первичный измерительный преобразователь (чувствительный элемент) для измерения температуры, установленный по месту (термопара, терморезистор) |

| Прибор контроля температуры, бесшкальный, с дистанционной передачей показаний, установленный по месту, например термометр манометрический бесшкальный |

| Регулятор давления, бесшкальный, установленный по месту, например, регулятор прямого действия |

| Прибор для измерения давления, бесшкальный, с контактным устройством, например реле давления, (включение, отключение), установленный по месту |

| Прибор для измерения давления, показывающий, с контактным устройством, установленный по месту, например, показывающий манометр с электрическими контактами |

| Пусковая аппаратура (магнитные пускатели, контакторы и т.п.) |

L | Прибор для измерения уровня, показывающий, с сигнализацией верхнего и нижнего уровней, установленный на щите |

| Комплект для измерения и регулирования температуры, показывающий, регистрирующий, со станцией управления, установленный на щите, например, вторичный прибор КСП со встроенным регулятором |

| Комплект для измерения и регулирования качества (pH среды), показывающий, регистрирующий, установленный на щите |

Особенности выполнения и чтения схем автоматизации

В верхней части поля чертежа изображают технологическое оборудование и коммуникации в упрощенном виде, без указания технологических аппаратов и трубопроводов вспомогательного назначения. На технологических трубопроводах показывают ту регулирующую и запорную арматуру, которая непосредственно участвует в контроле и управлении процессом. Технологические аппараты и трубопроводы на схеме автоматизации изображают в соответствии с требованиями стандартов.

Если автоматизируемый узел содержит несколько однотипных машин, то на схеме показывается одна машина.

Приборы, средства автоматизации на схемах автоматизации технологических процессов показывают по ГОСТ 21.404-85.

Щиты и пульты систем контроля и регулирования технологических процессов изображают на схемах в нижней части поля чертежа в виде прямоугольников, размеры которых определяются местом, необходимым для изображения в них условных графических обозначений приборов и средств автоматизации, устанавливаемых на них.

Управляющие машины и машины централизованного контроля (при их наличии) изображают также в виде прямоугольников и располагают на поле чертежа ниже изображения щитов.

Рекомендуется следующая последовательность разработки схемы автоматизации:

Тщательно изучается технологическая схема автоматизируемого узла.

Определяются основные объекты контроля и регулирования.

В каждом объекте выделяются технологические факторы, которые необходимо только контролировать.

Выбрать способы контроля технологических факторов (непрерывный, дискретный, с сигнализацией верхнего или нижнего значения, способ сигнализации пр.).

Определяются факторы, которые необходимо регулировать (стабилизировать).

Для каждого регулируемого фактора выбрать входной канал управления, т.е. определить, варьирование какого параметра наиболее эффективно приведет к изменению регулируемого фактора.

Контрольные вопросы

Сформулируйте общие требования к системам автоматизации.

Приведите состав схемы автоматизации процессов и основные правила ее выполнения.

Разработайте схему автоматизации объекта, где выходными параметрами являются уровень и плотность суспензии.

Разработайте упрощенную схему автоматизации теплотех-нического объекта (выходные параметры – температура и разряжение в обїекте).

Литература к теме: [2], [3], [4]

РМ 4-2-96 Системы автоматизации. Схемы автоматизации. Указания по выполнению. Пособие к ГОСТ 21.408-93

СИСТЕМЫ АВТОМАТИЗАЦИИ

СХЕМЫ АВТОМАТИЗАЦИИ

УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ

Пособие к ГОСТ 21.408-93

РМ4-2-96

ГПКИ «ПРОЕКТМОНТАЖАВТОМАТИКА»

1996

|

СИСТЕМЫ АВТОМАТИЗАЦИИ Схемы автоматизации Указания по выполнению Пособие к ГОСТ 21.408-93 |

РМ4-2-96 |

Дата введения 01.09.96

Настоящее пособие (РМ) содержит методические рекомендации по проектированию схем автоматизации и структурных схем контуров контроля и управления, включаемых в состав рабочей документации систем автоматизации (СА) по рекомендациям ГОСТ 21.408 и РМ4-59. Эти рекомендации применимы также при разработке указанных схем на стадии «проект (рабочий проект)», а также схем автоматизации и структурных схем контуров контроля и управления при разработки документации технического обеспечения автоматизированных систем управления технологическими процессами (АСУТП) по ГОСТ 34.201. При разработке РМ учтены также требования и рекомендации стандартов, утвержденных после выхода ГОСТ 21.408.

Рекомендации пособия применяют при разработке СА объектов, на которые распространяются требования СНиП 3.05.07 и ГОСТ 21.408. (Уточненный перечень объектов — см. РМ4-59, приложение 2). Для остальных объектов настоящее пособие применяют в той мере, в которой оно не противоречат специальным требованиям нормативных документов по созданию СА этих объектов.

1.1. Схема автоматизации является основным техническим документом, определяющим структуру (иерархию) пунктов контроля и управления, функции систем контроля и управления автоматизируемого объекта, оснащение СА техническими средствами: приборами и средствами автоматизации, щитами, пультами, вычислительной техникой и т.п.

1.2. Схемы автоматизации разрабатывают на всех стадиях проектирования. Они используются для обоснования основных проектных решений при экспертизе и утверждении проекта (рабочего проекта), для подготовки и производства работ по монтажу и наладке систем автоматизации, обучение операторов-технологов работе на автоматизированной установке.

Схемы автоматизации включают в основной комплект рабочей документации марки А… по ГОСТ 21.408 стадии «рабочая до

Читать книгу Разработка функциональных схем автоматизации технологических процессов В. А. Садофьева : онлайн чтение

Валиуллина В. А., Садофьев В. А.

Разработка функциональных схем автоматизации технологических процессов

ПРЕДИСЛОВИЕ

Цель данного издания – оказать помощь студентам СПО технологических специальностей 240125 «Технология производства и переработки пластических масс и эластомеров» и 260103 «Технология хлеба, кондитерских и макаронных изделий» всех форм обучения при выполнении раздела «Автоматизация технологических процессов» дипломного проекта.

Пособие содержит:

– теоретические положения и конкретные примеры выполнения поставленной задачи автоматизации;

– вопросы проектирования систем автоматизации;

– требования к изображению технологического оборудования и коммуникаций, приборов и средств автоматизации;

– сведения о нормативных документах, используемых при проектировании систем автоматизации химико-технологических и других технологических процессов, а также принципы и правила построения ФСА;

– рекомендации по содержанию, разработке и оформлению раздела «Автоматизация технологических процессов» дипломного проекта по специальностям 240125 и 260103;

– требования к графической части и структурным элементам данного раздела пояснительной записки;

– вопросы проектирования систем автоматизации.

Используя данное пособие, студенты могут самостоятельно решать вопросы, связанные с проектированием систем автоматизации.

ВВЕДЕНИЕ

На современном этапе уровень развития химической промышленности определяется в основном степенью автоматизации производства. Система автоматического контроля, включающая в себя контрольно-измерительные приборы, позволяет оценивать состояние химико-технологического процесса, а с помощью введения системы автоматического управления удается повысить производительность труда и качество продукции. Кроме того, автоматизация химического производства позволяет улучшить санитарно-гигиенические условия работы, повысить социальную эффективность труда, уменьшить отрицательное воздействие на окружающую среду и улучшить экологическую обстановку.

Сегодня технологические процессы постоянно усложняются, а агрегаты, реализующие их, делаются все более мощными. Например, в энергетике действуют энергоблоки мощностью 1000-1500 МВт, установки первичной переработки нефти пропускают до 6 млн. т. сырья в год, работают доменные печи объемом 3.5-5 тыс. кубометров, создаются гибко перестраиваемые производственные системы в машиностроении.

Человек не может уследить за работой таких агрегатов и технологических комплексов, и тогда на помощь ему приходят автоматизированные системы управления технологическими процессами (АСУТП). В АСУТП за работой технологического комплекса следят многочисленные датчики-приборы, изменяющие параметры технологического процесса (например, температуру и толщину прокатываемого металлического листа), контролирующие состояние оборудования (температуру подшипников турбины) или определяющие состав исходных материалов и готового продукта. Таких приборов в одной системе может быть от нескольких десятков до нескольких тысяч.

В свою очередь, при разработке автоматизированной системы управления именно специалист-технолог определяет постановку задачи для специалиста по автоматике, определяет параметры процесса, которые необходимо поддерживать на нужном уровне, а также допуски на возможные отклонения в процессе управления, указывает возможные каналы управления.

Однако правильная постановка задачи на управление невозможна без необходимых знаний химика-технолога о структурах и функциях систем управления, основах их анализа и синтеза.

Основной целью проектирования являются:

• систематизация, закрепление и расширение теоретических знаний, полученных студентами при изучении курса «Автоматизация технологических процессов»;

• получение практических навыков подхода к выбору автоматического регулятора и определению его параметров настройки, решения конкретных задач автоматизации производства на современном уровне достижения науки и техники;

• развитие творческого подхода к проектированию систем автоматизации технологических процессов.

Студенты при выполнении раздела «Автоматизация технологических процессов» дипломного проекта должны:

• уметь читать и составлять функциональные схемы автоматизации;

• правильно выбирать контролируемые и регулируемые параметры;

• приборы и средства автоматизации;

• знать их принцип действия и область применения.

Заданием предусматривается разработка функциональной схемы автоматизации технологического процесса, изучаемого в рамках специальностей 240125 и 260103, на уровне полной автоматизации при условии использования только серийно выпускаемых приборов и средств автоматизации.

Это обязывает студента изучать учебную и научнотехническую литературу, пользоваться стандартами и другими нормативными документами, периодическими изданиями и другими источниками, содержащими информацию о современных достижениях науки и техники в данной отрасли.

Важной частью задания является технически обоснованный выбор приборов и средств автоматизации, необходимых для построения функциональной схемы автоматизации.

Данным проектом завершается обучение студентов методам, приборам и средствам автоматического контроля и регулирования технологических процессов.

Данное учебное пособие состоит из предисловия, введения, четырех разделов, заключения, списка рекомендуемой литературы и приложения.

Раздел 1 посвящен разработке функциональной схемы автоматизации. Рассматривается назначение ФСА, общие принципы их разработки, условные обозначения приборов и средств автоматизации.

Раздел 2 содержит перечень обязательных материалов, которые должны входить в дипломный проект, а именно в раздел АТП дипломного проекта. Дано описание составления задания на проектирование системы автоматизации. Изложены требования, предъявляемые к оформлению ФСА. Приводятся рекомендации по составлению спецификации на приборы и средства автоматизации.

Раздел 3 посвящен использованию микропроцессорной техники и ЭВМ в автоматизации технологических процессов. Дана схема АСУТП. Приведен пример выполнения функциональной схемы автоматизации процесса литья под давлением (фрагмент).

В разделе 4 рассмотрено содержание пояснительной записки.

В заключении даны обобщающие выводы по проектированию функциональной схемы автоматизации с учетом особенностей планирования образовательного процесса в средних специальных учебных заведениях.

В приложении приведен список производителей и дистрибьюторов технических средств автоматизации.

1. РАЗРАБОТКА ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1. Назначение функциональных схем

При проектировании систем автоматизации технологических процессов все технические решения по автоматизации агрегатов или отдельных участков технологического процесса отображаются на функциональных схемах автоматизации.

Функциональная схема автоматизации является основным техническим документом, который определяет структуру и функциональные связи между технологическим процессом, приборами, средствами контроля и управления и отражает характер автоматизации технологических процессов.

Схему выполняют в виде чертежа, на котором схематически, условными изображениями показывают технологическое оборудование, коммуникации и, согласно ГОСТ 21.404-85, первичные измерительные преобразователи и устройства, вторичные приборы и регуляторы, исполнительные механизмы, регулирующие органы, щиты и пульты, а также связи между технологическим оборудованием, приборами и средствами автоматизации.

При разработке функциональных схем автоматизации технологических процессов необходимо, чтобы схема автоматизации обеспечивала решение следующих основных задач:

• сбор и первичная обработка информации о процессе;

• контроль технико-экономических показателей процесса;

• представление информации диспетчеру;

• контроль состояния оборудования;

• контроль отклонений технологических параметров;

• программное и дистанционное управление;

• учет технологических параметров;

• учет технико-экономических показателей;

• учет состояния оборудования.

Эти задачи решаются на основании анализа условий работы технологического оборудования, выявленных законов и критериев управления объектом, а также требований, предъявляемых к точности стабилизации, контроля и регистрации технологических параметров, к качеству регулирования и надежности.

1.2. Общие принципы разработки функциональных схем автоматизации

Разработку функциональной схемы автоматизации процесса начинают с всестороннего анализа объекта управления. В ходе анализа должно быть установлено назначение, устройство, принцип работы автоматизируемого объекта и определены его входные, режимные и выходные параметры. Особое внимание необходимо уделить выявлению возмущающих воздействий и помех, чтобы устранить их действие, и возможных управляющих воздействий, изменением которых можно регулировать выходные и режимные параметры.

Функциональная схема автоматизации разрабатывается на уровне частичной, комплексной или полной автоматизации объекта управления. Для повышения надежности системы управления предусматривается возможность ведения технологического процесса как в режиме автоматического, так и ручного дистанционного управления и переключение режимов управления.

Управление объектом должно быть централизованным и осуществляться из операторских пунктов. На местных щитах контроля размешаются контрольно-измерительные и управляющие приборы, необходимые в период отладки и запуска технологического процесса. На щитах и пультах операторских пунктов размещают необходимые контрольно-измерительные приборы, по которым оператор наблюдает за ходом технологического процесса, автоматические регуляторы, изменением установок которых оператор управляет технологическим процессом, а также пуско-регулирующие приборы дистанционного управления (переключатели, кнопки управления, ручные задатчики и т.д.).

При разработке функциональных схем автоматизации необходимо руководствоваться следующими общими принципами [1, 2]:

1. В процессе разработки схем должны учитываться не только существующие требования технологических процессов, но и перспективы их модернизации и развития, а также особенности развития технических средств автоматизации и опыт их внедрения для того, чтобы при минимальных первичных затратах в дальнейшем без существенных переделок обеспечивалась бы возможность наращивания функций систем управления.

2. Уровень охвата технологического процесса системой автоматического управления в каждый период определяется целесообразностью внедрения определенного комплекса технических средств и достигнутым уровнем научно-технических разработок.

3. При проектировании систем автоматизации должна предусматриваться возможность поэтапной реализации системы – от локальной системы к полному комплексу, с возрастающей степенью охвата задач и функций управления.

4. При разработке схем кроме вопросов, связанных с построение систем автоматизации того или иного процесса, агрегата или участка, должны быть решены вопросы о взаимной связи этих систем с автоматизированной системой управления производством (АСУП). Выбор приборов и средств автоматизации должен производиться с учетом возможности их использования для обмена информацией с устройствами, входящими в комплекс АСУП.

5. Системы автоматизации технологических процессов должны строиться на базе серийно выпускаемых средств автоматизации и вычислительной техники.

6. В качестве локальных средств сбора и накопления первичной информации, вторичных приборов, регулирующих и, исполнительных устройств следует использовать преимущественно приборы и средства, доступные для приобретения.

7. В качестве технических средств централизованного сбора, передачи и обработки информации также должны использоваться агрегативные комплексы.

8. При построении схем автоматизации и выборе технических средств должны учитываться: вид и характер производственного процесса, условия пожаро– и взрывоопасности, агрессивность и токсичность окружающей среды и т. д.; параметры (температура и давление) и физико-химические свойства измеряемой среды; расстояния от мест установки датчиков, вспомогательных устройств, исполнительных механизмов, приводов машин и запорных органов до пунктов управления и контроля; требуемая точность и быстродействие контрольной и регулирующей аппаратуры.

9. Выбор аппаратуры автоматизации с точки зрения вспомогательной энергии (электрической, пневматической и гидравлический) определяется условиями пожаро– и взрывоопасности автоматизируемого объекта, агрессивности окружающей среды, требованиями к быстродействию, дальностью передачи сигналов информации и управления.

10. Следует выбирать аппаратуру с тем классом точности, который определяется действительными требованиями автоматизируемой установки. Обычно чем выше класс точности измерительной аппаратуры, тем более сложной является конструкция приборов и выше их стоимость.

11. Для наиболее ответственных узлов и систем автоматизации в проектах следует выполнять расчеты надежности для приближенной оценки ее соответствия требованиям.

12. Необходимо стремиться к применению однотипных средств автоматизации предпочтительно унифицированных систем, характеризуемых простотой сочетания, взаимозаменяемостью и удобством компановки на щитах управления. Использование однотипной аппаратуры дает значительные эксплуатационные преимущества как с точки зрения ее обслуживания, так и в отношении обеспечения запасными частями, ремонта, настройки.

13. Количество приборов, аппаратуры и сигнализации, сосредоточенной на оперативных щитах и пультах, должно быть ограничено. Избыток их усложняет эксплуатацию, отвлекает внимание операторов от наблюдения за основными приборами, определяющими ход технологического процесса; увеличивают стоимость установки, сроки монтажных и наладочных работ.

Приборы, не влияющие на ход технологического процесса и необходимые только для анализа работы объекта и составления технико-экономических расчетов, на лицевых панелях оперативных щитов и пультов управления устанавливать не следует.

Важное место в разработке управляющей системы отводится выбору сигнализируемых событий и противоаварийных мероприятий. Сигнализации подлежат все параметры, изменение которых может привести к аварии или серьезному нарушению технологического режима, наиболее ответственные режимные параметры, показатели эффективности. Сигнализация подразделяется на предупредительную и аварийную, световую и звуковую.

После разработки функциональной схемы автоматизации, необходимо провести ее полный анализ, описав работу операторатехнолога по управлению рассматриваемым технологическим процессом при пуске, номинальном режиме работы оборудования и изменении его производительности.

1.3. Выбор первичных преобразователей

При выборе первичных преобразователей и датчиков измеряемых величин необходимо руководствоваться следующими требованиями:

1. Условия в точке установки прибора должны соответствовать условиям его эксплуатации, указанным заводом-изготовителем.

2. Номинальное значение измеряемой величины должно лежать в последней трети шкалы прибора. При этом диапазон измерения прибора выбирается из стандартного ряда или из ряда, указанного заводом-изготовителем.

3. Прибор должен быть устойчив к повреждающим воздействиям измеряемой среды: абразивности, химической агрессивности и т.д.

4. Метрологические характеристики приборов должны обеспечить измерения с требуемой для данного процесса точностью, т.е. выбор прибора по диапазону показаний и классу точности должен быть обоснован [1].

Не допускается применение разнообразных методов измерения одного и того же параметра, что может привести к расширению номенклатуры приборов и затруднению организации их ремонта.

1.4. Изображение технологического оборудования и коммуникаций

Функциональная схема автоматизации должна развертываться слева направо.

Функциональную схему автоматизации выполняют развернутым способом, при котором на схеме показывают как объект автоматизации, так и состав комплекса технических измерительных средств каждого контура контроля, регулирования и сигнализации.

Технологические объекты изображает упрощенно, по контуру, но форма и пропорции отдельных частей должны соответствовать реальным прототипам. Если плоскостное изображение не отражает особенности устройства аппарата, то его вид приводят в аксонометрии или в разрезе. Схема вычерчивается без строгого соблюдения масштаба, но пропорции, соответствующие габаритам аппаратов, приборов должны выдерживаться.

Допускается, но не рекомендуется, изображение объектов управления в виде прямоугольников. Возможны также графические обозначения аппаратов и машин, построенные по их функциональным признакам и обозначения, отражающие принцип действия машин и аппаратов. Если при упрощенном изображении технологического оборудования невозможно получить ясное и полное представление об автоматизируемом объекте, то выбирают такое условное начертание технологического оборудования, которое дает достаточное представление о принципах его работы.

Около каждого аппарата и машины должно быть дано наименование или позиционное обозначение (арабскими цифрами). Соответствующее название аппарата или другого технологического оборудования вписываются в контур его изображения или располагается рядом, если его размеры недостаточны. Разрешается использовать и буквенно-цифровое обозначение аппарата, например Т3, Е-5, Н-8 (Т – теплообменник, Е – емкость, Н – насос). Цифровые и цифро-буквенные обозначения технологических аппаратов поясняются таблицей с перечнем оборудования (рис. 1), которая вычерчивается на свободном поле листа (рекомендуется размещать таблицу над основной надписью).

Рис. 1. Оформление таблицы с перечнем оборудования

Правильно построенная схема равномерно заполняет все поле листа элементами технологического оборудования, приборами и средствами автоматизации с минимальным количеством пересечений и перегибов линий, обозначающих трубопроводы и соединительные линии.

Трубопроводы на функциональных схемах изображают по ГОСТ 2.784-96 сплошной линией (линии всасывания, напора, слива) или прерывистой линией (линии управления, дренажа, выпуска воздуха, отвода конденсата). Толщина линий, обозначающих трубопроводы, составляет от 0,6 до 1,5 мм. Допускается использование цветных линий.

Коммуникации жидкости, газа и пара обозначают по ГОСТ 3464 —63 (таблица 1). Цифровое обозначение среды трубопровода может дополняться буквенными индексами, например: вода – 1, вода горячая – 1Г, вода холодная – 1X [3], или цифрами (см. Примечание к таблице 1). Для облегчения чтения схем на обозначениях трубопроводов проставляют стрелки, указывающие направление перемещения сред в виде стрелок (5×5×5).

Условные числовые обозначения трубопроводов проставляются через расстояние не менее 50 мм.

На свободном поле чертежа приводится условные обозначения и наименование среды трубопровода в виде таблицы (рис. 2).

Рис. 2. Оформление таблицы с обозначением среды трубопроводов

Для жидкостей, газов и других материалов, не предусмотренных ГОСТ 2.784-96, 3464 —63, допускается использовать другие цифры, но обязательно с необходимыми пояснениями новых условных обозначений на свободном поле чертежа.

Таблица 1

Условные цифровые обозначения трубопроводов для жидкостей и газов по ГОСТ 3464 —63

Примечание. В случае необходимости каждая из подгрупп может быть распределена на десять более мелких подразделений, обозначаемых третьим знаком цифрового обозначения (например, в укрупненной группе 4 «Газы горючие» в состав подгруппы 6 «Углеводороды и из производные этилен может быть выделен третьим знаком 4.61).

Соединения и пересечения трубопроводов изображают согласно ГОСТ 2.784-96 «Единая система конструкторской документации. Обозначения условные графические. Элементы трубопроводов» (таблица 2).

Таблица 2

Соединения и пересечения трубопроводов (ГОСТ 2.784-96)

На технологических коммуникациях показывают ту регулирующую и запорную арматуру, которая непосредственно участвует в контроле и управлении процессом, также запорные и регулирующие органы, которые необходимы для определения расположения мест отбора импульсов или для пояснения необходимости измерений. Некоторые условные обозначения трубопроводной арматуры согласно ГОСТ 2.785-96 «Единая система конструкторской документации. Обозначения условные графические. Арматура трубопроводная», приведены в таблице 3.

Таблица 3

Условные изображения трубопроводной арматуры (ГОСТ 2.785-96)

Примечание. * По данным [2]

Около изображения трубопроводов, по которому вещество поступает в данную технологическую схему, а также у изображения трубопроводов, по которому вещество уходит из данной схемы, делается соответствующая надпись, например, «Из цеха абсорбции», «От насоса», «На стадию полимеризации». Около изображения технологического оборудования, отдельных его элементов и трубопроводов следует давать соответствующие поясняющие надписи (наименование технологического оборудования, его номер и др.), а также указывать стрелками направление потоков. Отдельные установки технологического оборудования можно изображать оторвано друг от друга, но при этом следует давать необходимые указания на их взаимосвязь.

Функциональная схема автоматизации: обозначения, примеры — Asutpp

Схема автоматизации при разработке АСУТП является своеобразной объединенной функциональной схемой технологического объекта управления, охватывающей так называемое «полевое оборудование» нижнего уровня системы и показывающей его связи с приборами, средствами управляющей вычислительной техники и пунктами контроля и управления более высокого уровня.

Схема автоматизации выполняется с учетом требований раздела 2 ГОСТ 2.702-75* ЕСКД, п. 2.4 ГОСТ 24.302-80, раздела 4.1 РД 50-34.698-90 и раздела4.3 ГОСТ 21.408-93 СПДС.

Схема автоматизации разрабатывается в целом на технологический объект управления ТОУ АСУТП или на отдельную инженерную систему (электроснабжение, теплоснабжение, вентиляция и т. п.) или часть технологической/инженерной системы, процесса и операции: линию, участок, блок, установку, агрегат.

Пример: функциональная схема автоматизации парового котла

Пример: функциональная схема автоматизации парового котлаФункциональная схема разрабатывается на основании исходных материалов по созданию АСУТП и в первую очередь материалов технологического регламента или отдельных документов, включаемых в «технологический регламент».

Наилучшим вариантом функциональной схемы автоматизации ТОУ является схема, совмещенная со схемой соединений, которая выполняется в составе основного комплекта марки Т по ГОСТ 21.401-88 СПДС или со схемами соединений инженерных систем.

Выполнение совмещенной схемы допускается п. 3.3 ГОСТ 21.404-88 «Технология производства. Основные требования к рабочим чертежам».

В зарубежной практике применяется разработка PID схем (Process Instrument Diagram). Разработка совмещенной схемы специалистами по технологической час-н (ТХ, ОВ, ВК, ЭМ и др.) совместно со специалистами по разработке АСУТП (.в том числе низового, «полевого» уровня) дает наиболее эффективные решения в обеих частях проекта (например, ТХ и АТХ).

Так как подобная схема выпускается за двумя подписями (ТХ и АТХ), то любое изменение в части ТХ автоматически становится достоянием разработчиков АТХ, -:то снимает многие конфликтные ситуации, возникающие при раздельном выпуске документов — отдельно схем соединений ТХ (ОВ, ВК и др.) и отдельно схем автоматизации АТХ.

Схема автоматизации (СЗ) при разработке ее отдельно от выпуска схемы сопений ТХ (ОВ, ВК и др.) должна быть согласована с соответствующими специалистами технологической (сантехнической, отопления и вентиляции и др.) части проекта.

Следует учесть, что в схеме соединений (ТХ, ОВ, ВК) согласно п. 3.2 ГОСТ 11 -88 должны быть указаны «…трубопроводы и их элементы» со всеми буквенно-цифровыми обозначениями.

Приведем пояснения некоторых терминов.

Технологический блок — комплекс или сборочная единица технологического оборудования заданного уровня заводской готовности и производственной технологичности, предназначенные для осуществления основных или вспомогательных технологических процессов. В состав блока включают машины, аппараты, первичные средства контроля и управления, трубопроводы, опорные и обслуживающие конструкции, тепловую изоляцию и химическую защиту.

Блоки, как правило, формируют для осуществления теплообменных, массообменных, гидродинамических, химических и биологических процессов. Номенклатура блоков устанавливается ведомственными нормативными документами, согласованными с министерствами, осуществляющими монтажные работы.

Технологический трубопровод — трубопровод, предназначенный для транспортирования различных веществ, необходимых для ведения технологического процесса или эксплуатации оборудования.

Элементы трубопровода — патрубки (трубы), отводы, переходы, тройники, фланцы, компенсаторы, отключающая, регулирующая, предохранительная арматура, опоры, прокладки и крепежные изделия, устройства, устанавливаемые на трубопроводах для контроля и управления, конденсационные и другие детали и устройства.

Устройства, устанавливаемые на трубопроводах для контроля и управления, показываются как элементы трубопровода на схеме соединений или совмещенной схеме.

Буквенно-цифровые обозначения наносятся на полках линий-выносок и соответствуют номеру чертежа элемента.

Элемент (закладной элемент) — это деталь или сборочная единица, неразрывно встраиваемая в технологические аппараты и трубопроводы (бобышка, штуцер, карман, гильза и т. п.).

Подобный элемент в соответствии со СНиП 3.05.07-85 «Системы автоматизации» называется закладной конструкцией или закладным элементом.

Закладная конструкция или закладной элемент должен обеспечивать необходимую герметичность технологического оборудования и трубопровода до установки на них прибора автоматизации. Это позволяет проводить гидравлические и пневматические испытания оборудования и трубопроводов до установки приборов автоматизации, до начала монтажно-наладочных работ систем автоматизации и АСУТП.

Отборное устройство — устройство, устанавливаемое на технологическом оборудовании или трубопроводе и предназначенное для подвода измеряемой среды к измерительным приборам или измерительным преобразователям (датчикам).

Заметим, что согласно п. 2.12 СНиП 3.05.07-85 закладные элементы или конструкции для монтажа первичных приборов, для установки отборных устройств давления, расхода и уровня и др. (заканчивающиеся запорной арматурой), индивидуальные приборы-расходомеры, расходомеры-датчики, регулирующие и запорные органы, обводные линии (байпасы), материалы для изготовления закладных элементов (конструкций) предусматриваются и осмечиваются в технологической части проекта (ТХ, ОВ, ВК).

Примеры выполнения функциональных схем автоматизации

Функциональные схемы автоматизации разрабатывают с большей или меньшей степенью детализации.

Функциональные схемы автоматизации могут быть выполнены двумя способами:

1. с изображением щитов и пультов управления при помощи условных прямоугольников (как правило, в нижней части чертежа), в пределах которых указывают устанавливаемые на них средства автоматизации;

2. с изображением средств автоматизации на технологических схемах вблизи отборных и приемных устройств без построения прямоугольников, условно изображающих щиты, пульты, пункты контроля и управления.

При выполнении схемы по первому способу на ней показывают все приборы и средства автоматизации, входящие в состав функционального блока или группы, а также место их установки. Преимуществом этого способа является большая наглядность, в значительной степени облегчающая чтение схемы и работу с проектными материалами.

Прямоугольники щитов и пультов располагают в такой последовательности, чтобы при размещении в их пределах обозначений приборов и средств автоматизации обеспечивалась наибольшая простота и ясность схемы и минимум пересечений линий связи. В прямоугольниках могут быть даны номера чертежей общих видов щитов и пультов. В каждом прямоугольнике с левой стороны указывают его наименование.

Приборы и средства автоматизации, которые расположены вне щитов и не связаны непосредственно с технологическим оборудованием и трубопроводами, условно показывают в прямоугольнике «Приборы местные».

Для облегчения понимания существа автоматизируемого объекта и возможности выбора диапазона измерения и шкал приборов, а также уставок регуляторов на участках линий связи над верхним прямоугольником («Приборы местные») указывают предельные рабочие (максимальные и минимальные) значения измеряемых или регулируемых технологических параметров при установившихся режимах работы. Эти значения дают в единицах шкалы выбираемого прибора или в международной системе единиц без буквенных обозначений.

При построении схем по второму способу, хотя он и дает только общее представление о принятых решениях по автоматизации объекта, достигается сокращение объема документации. Чтение схем автоматизации, выполненных таким образом, затруднено, так как они не отображают организацию пунктов контроля и управления объектом. При втором способе позиционные обозначения элементов схемы в каждом контуре регулирования выполняют арабскими цифрами, а исполнительные механизмы обозначения не имеют.

Последовательность чтения функциональных схем автоматизации

Для работы по схемам автоматизации необходимо иметь пояснительную записку к проекту, опись чертежей и спецификацию на приборы, средства автоматизации и электроаппаратуру.

При чтении схем автоматизации рекомендуется соблюдать следующую последовательность:

1. прочитать все надписи — основную надпись (штамп), примечания, ссылки на относящиеся чертежи и другие дополнительные пояснения, имеющиеся на чертеже;

2. изучить технологический процесс и взаимодействие всех участвующих в нем аппаратов, агрегатов и установок, начиная с ознакомления с пояснительными записками к проекту автоматизации и технологической части;

3. определить организацию пунктов контроля и управления данным технологическим процессом;

4. установить перечень узлов контроля, сигнализации и автоматического регулирования и управления электроприводами, предусмотренных данной схемой.

H

H

pH

pH