Схема сварочного полуавтомата своими руками

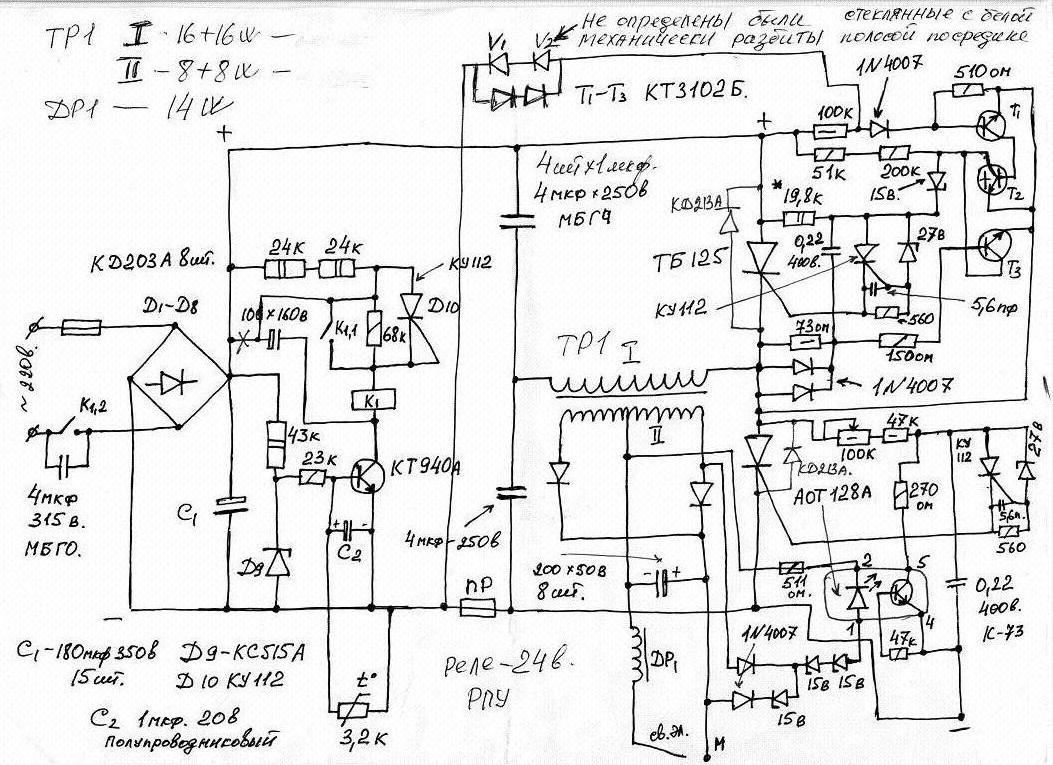

Среди большого количества различных решений создания самодельных полуавтоматов, предложенная схема сварочного полуавтомата своими руками выглядит наиболее

интересной. Сварочный полуавтомат предназначен для мастеров, предпочитающих выполнять кузовной ремонт своих автомобилей самостоятельно.

Полуавтомат изготовлен для работы с подачей проволоки для сварки в автоматическом режиме в среде углекислого газа. Учитывая, что основная цель применения полуавтомата, это сварка кузовных деталей, которые имеют небольшую толщину. Тонкий металл предпочтительнее всего сваривать очень быстрым воздействием нагрева точки сварки. При этом работать нужно аккуратно, чтобы кузовные детали не успели подвергнуться деформации или же деформируются, но в очень малой степени.

Это очень важно при работе с кузовными деталями. Металл прогревается незначительно и если это не новый металл, а ремонтируемые детали кузова, то и краска выгорает незначительно.

Ускоряется и сам процесс ремонта кузова, благодаря быстрому расплавлению электродной проволоки, плюс к этому сварочный шов получается более качественным. Важно при этом и то, что нет необходимости очень точно подгонять детали перед произведением сварочных работ. Даже если свариваемые детали будут иметь разную толщину, то качество шва при этом не пострадает. Немаловажно и то, что по сравнению с ацетиленом или кислородом, углекислый газ не так дефицитен.

Освоить работу на таком полуавтомате можно очень быстро.

Особенности самодельного сварочного полуавтомата

Так как схема сварочного полуавтомата своими руками предлагает его работу с помощью углекислого газа, то при работе возникает одна проблема. Углекислый газ, с одной стороны, выполняет защиту ванну расплавленного металла от воздействия кислорода, действующего как окислитель металла. Однако с другой стороны углекислый газ начинает разлагаться на окись углерода и кислород.

Однако с другой стороны углекислый газ начинает разлагаться на окись углерода и кислород.Для защиты расплавленного металла от кислорода в полуавтомате применяется омедненная специальная проволока, в состав которой входит кремний и марганец. Диаметр проволоки может применяться, в зависимости от толщины металла свариваемых деталей, различного диаметра, это – 0.8, 1.0 и 1.2мм.

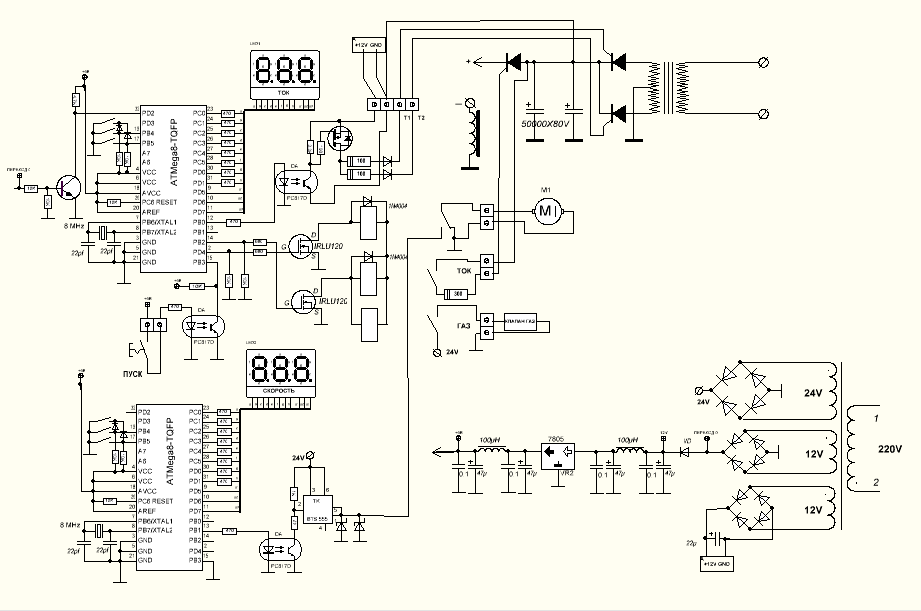

Базой для этого полуавтомата является мощный трансформатор, работающий от сети 220 В. Мощность трансформатора подобрана порядка 2.5-3 кВт.

Автор использовал для сборки распространенные детали автомобилей. Это двигатель для подачи проволоки, где применен электродвигатель от автомобиля «Камаз» с питанием на 24В и потребляемым током в районе 3А. От вазовской «восьмерки» взят клапан подачи воды к очистителю ветрового стекла, который в полуавтомате выполняет роль газового клапана. Сам держатель от обычного промышленного сварочного полуавтомата.

Читайте также

Схема управления электродвигателем подачи проволоки.

Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

Полуавтомат из сварочного инвертора своими руками: схема, фото, видеоНекоторые задумываются над тем, что не стоит покупать дорогие сварочные установки, когда их можно собрать своими руками. При этом такие установки могут работать не хуже заводских и иметь достаточно хорошие качественные показатели. К тому же при поломке такого агрегата есть возможность самостоятельно и быстро устранить поломку. Но для того чтобы собрать такой прибор, следует хорошенько ознакомиться с основными принципами работы и составными элементами полусварочного автомата.

Трансформатор полусварочного автомата

В первую очередь необходимо определиться с типом сварочного полуавтомата и его мощностью. Мощность полуавтомата будет определяться работой трансформатора. Если в сварочном аппарате будут использоваться нити с диаметром в 0,8 мм, то ток, протекающий в них, может быть на уровне 160 ампер. Сделав некоторые подсчеты, принимаем решение сделать трансформатор с мощностью 3000 Ватт.

Если применять наиболее популярный Ш-образный сердечник, то полуавтомат станет значительно тяжелее, что будет являться минусом для сварочного аппарата в целом, который понадобится постоянно переносить на разные объекты. Для того чтобы сделать трансформатор с мощностью 3 киловатта, вам потребуется намотать обмотку на кольцевом магнитопроводе. Первоначально следует намотать первичную обмотку, которая начинается с напряжения в 160 B с шагом в 10 В и заканчивается на 240 В. При этом провод должен быть сечением не меньше 5 кв. мм.

После того как завершено наматывание первичной обмотки, следует поверх нее намотать и вторую, но на этот раз надо использовать проволоку с сечением 20 кв.мм. Значение напряжения на данной обмотке будет на показании в 20 В. Путем такого создания можно обеспечить 6 ступеней регулировки тока, один режим стандартной работы трансформатора и два типа пассивной работы трансформатора.

Регулировка полусварочного автомата

На сегодняшний день существует 2 вида регулировки тока по трансформатору: на первичной и вторичной обмотке. Первая — это регулировка тока на первичной обмотке, осуществляется при помощи тиристорной схемы, которая зачастую имеет множество недостатков. Одним из таких является периодическое повышение пульсации сварочного аппарата и переход фаз у такой схемы из тиристора в первичную обмотку. Регулировка тока по вторичной обмотке также имеет ряд недостатков при применении тиристорной схемы.

Для того чтобы их устранить, придется применять компенсирующие материалы, которые сделают сборку значительно дороже, да и к тому же аппарат станет значительно тяжелее. Проанализировав все эти факторы, можно прийти к выводу, что регулировку тока следует производить по первичной обмотке, а выбор схемы, которую следует применить, остается за создателем. Для обеспечения нужной регулировки по вторичной обмотке нужно установить сглаживающий дроссель, который будет сочетаться с конденсатором емкостью в 50 мФ. Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Регулировка подачи сварочной проволоки

Как и во многих других сварочных аппаратах, здесь лучше всего применять широтно-импульсную модуляцию с регуляцией обратной связи. Что дает ШИМ? Данный тип модуляции позволит нормализовать скорость проволоки, которая будет настраиваться и устанавливаться в зависимости от трения, которое создается проволокой и посадкой аппарата. При этом стоит выбор между подпиткой ШИМ-регулятора, которая может осуществляться путем отдельной намотки или же питать его от отдельного трансформатора.

При последнем варианте получится более дорогая схема, но эта разница в стоимости будет незначительной, но в то же время аппарат немного прибавит в весе, что является значительным минусом. Поэтому лучше всего применить первый вариант. Но если необходимо сваривать крайне аккуратно, на маленьком токе, то, следовательно, напряжение и ток, проходящие в проволоке, будут такие же маленькие.

Тем самым дополнительная обмотка может в полной мере удовлетворить потребности потенциального пользователя в максимальном значении тока. Ознакомившись с данной теорией, можно сделать вывод, что установка дополнительного трансформатора является лишней затратой денег, а нужный режим можно всегда поддерживать дополнительной обмоткой.

Подсчеты диаметра ведущего колеса для механизма подачи сварочной проволоки

Путем практики было определено, что скорость размотки сварочной проволоки может достигать значения от 70 сантиметров до 11 метров в минуту, при диаметре самой проволоки в 0,8 мм. Придаточное значение и скорость вращения деталей нам неизвестна, поэтому следует вести подсчеты по имеющимся данным по скорости разматывания. Для этого лучше всего сделать небольшой эксперимент, после выполнения которого есть возможность определить нужное количество оборотов. Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Чтобы точно уловить оборот, закрепите спичку или ленту на якорь, чтобы знать, где закончился и начался круг. После того как ваши расчеты сделаны, вы можете узнать радиус по знакомой со школы формуле: 2пиR=L, где L-длина круга, то есть, если аппарат сделает 10 оборотов, необходимо поделить 11 метров на 10, и получится размотка в 1.1 метр. Это и будет длиной размотки. R — радиус якоря, его и надо подсчитать. Число «пи» должно быть известно со школы, его значение равно 3,14. Приведем пример. Если насчитали 200 оборотов, то путем расчета определяем число L=5.5 cм. Далее делаем подсчет R=5.5/3.14*2= 0.87 см. Итак, необходимый радиус будет составлять 0,87 см.

Функциональность полусварочного автомата

Лучше всего делать его с минимальным набором функций, такими как:

- Первоначальная подача углекислого газа в трубку, что позволит сначала наполнить трубку газом и лишь потом подводить искру.

- После того как нажали кнопку, следует подождать около 2 секунд, после чего автоматически включается подача проволоки.

- Одновременное отключение тока с подачей проволоки, когда отпускаете кнопку управления.

- После всего проделанного выше необходимо с задержкой в 2 секунды прекратить подачу газа. Это делается для того, чтобы не позволить окислиться металлу после остывания.

Для того чтобы собрать двигатель подачи сварочной проволоки, можно применить редуктор стеклоочистителя от многих отечественных автомобилей. При этом не забывайте о том, что минимальное количество проволоки, которое должно выматываться за минуту, составляет 70 сантиметров, а максимальное — 11 метров. Этими значениями необходимо руководствоваться при выборе якоря для выматывания проволоки.

Клапан для подачи газа лучше всего выбрать среди механизмов подачи воды все из тех же отечественных автомобилей. Но очень важно следить за тем, чтобы данный клапан по истечении некоторого времени не начал пускать утечку, что очень опасно. Если выберете все верно и правильно, аппарат при нормальном режиме работы сможет прослужить около 3 лет, при этом не надо будет много раз ремонтировать его, так как он достаточно надежен.

Если выберете все верно и правильно, аппарат при нормальном режиме работы сможет прослужить около 3 лет, при этом не надо будет много раз ремонтировать его, так как он достаточно надежен.

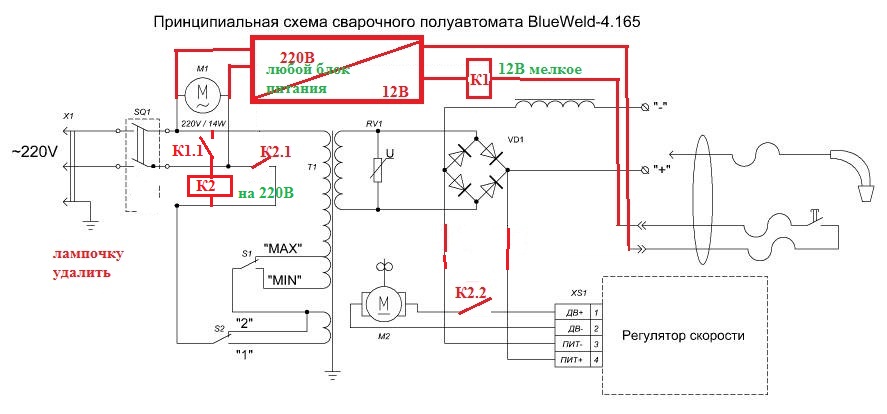

Сварочный полуавтомат: схема

Схема сварочного полуавтомата обеспечивает все пункты функциональности и сделает сварочный полуавтомат очень удобным в работе. Для того чтобы установить ручной режим, реле переключателя SB1 должно быть замкнутым. После того как нажали на кнопку управления SA1, задействуете переключатель К2, который при помощи своих связей К2.1 и К2.3 включит первый и третий ключ.

Далее первый ключ задействует подачу углекислого газа, при этом ключ К1.2 начинает включать цепи питания сварочного полуавтомата, а К1.3 — полностью выключает тормоз двигателя. При этом во время этого процесса реле К3 начинает проводить процесс взаимодействия со своими контактами К3.1, который своим действием отключает цепь питания двигателя, а К3.2 разгибает К5. К5 в разомкнутом состоянии обеспечивает задержку включения аппарата на две секунды, которые нужно подобрать при помощи резистора R2. Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

Обеспечение автоматического режима сварочного полуавтомата

Для начала следует ознакомиться, для чего же нужен автоматический режим. Например, необходимо приварить прямоугольный пласт металлического сплава, при этом работа должна быть идеально ровной и симметричной. Если будете использовать ручной режим, то пластина по краям будет иметь шов с различной толщиной. Это вызовет дополнительные сложности, так как будет необходимо выравнивать его до нужного размера.

Если использовать автоматический режим, то тут возможности немного возрастают. Для этого необходимо настроить время сварки и силу тока, после чего попробуйте свою сварку на каком-либо ненужном объекте. После проверки можно удостовериться, что шов подходит для сварки конструкции. После снова включаем нужный режим и начинаем сварку вашего металлического листа.

После проверки можно удостовериться, что шов подходит для сварки конструкции. После снова включаем нужный режим и начинаем сварку вашего металлического листа.

При включении автоматического режима задействуете все ту же кнопку SA1, которая будет проводить все процессы подобно ручной сварке, с одним только несоответствием, что для ввода в работу потребуется не удерживать данную кнопку, а все включение будет обеспечиваться цепочкой С1R1. На полную работоспособность такого режима потребуется от 1 до 10 секунд. Работа данного режима очень проста, для этого необходимо нажимать кнопку управления, после чего включается сварка.

После того как время, заданное резистором R1, будет пройдено, сварочный аппарат сам выключит пламя.

часть также нередко дают сбои .

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части.

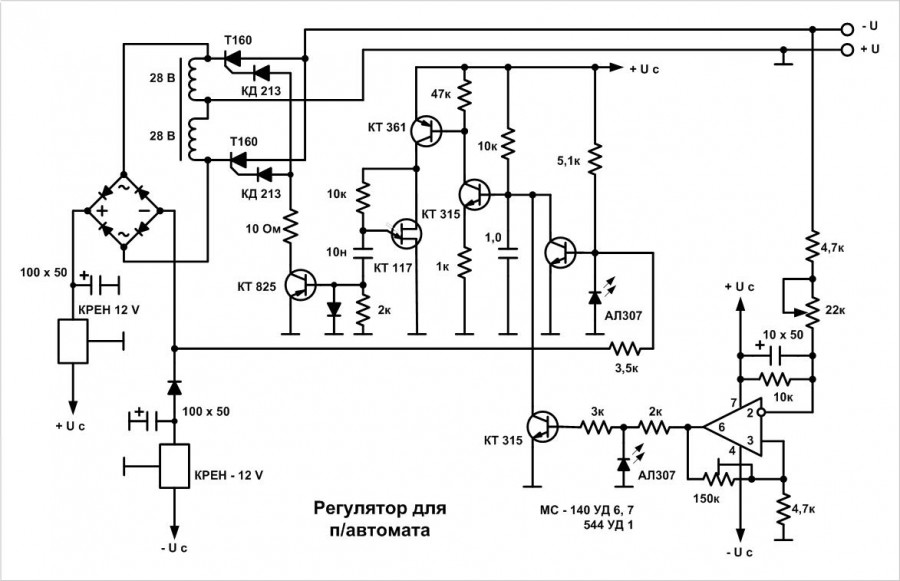

Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом.

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Внешний вид сварочного полуавтомата

Вообще

Вид спереди

Вид сзади

Вид слева

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.

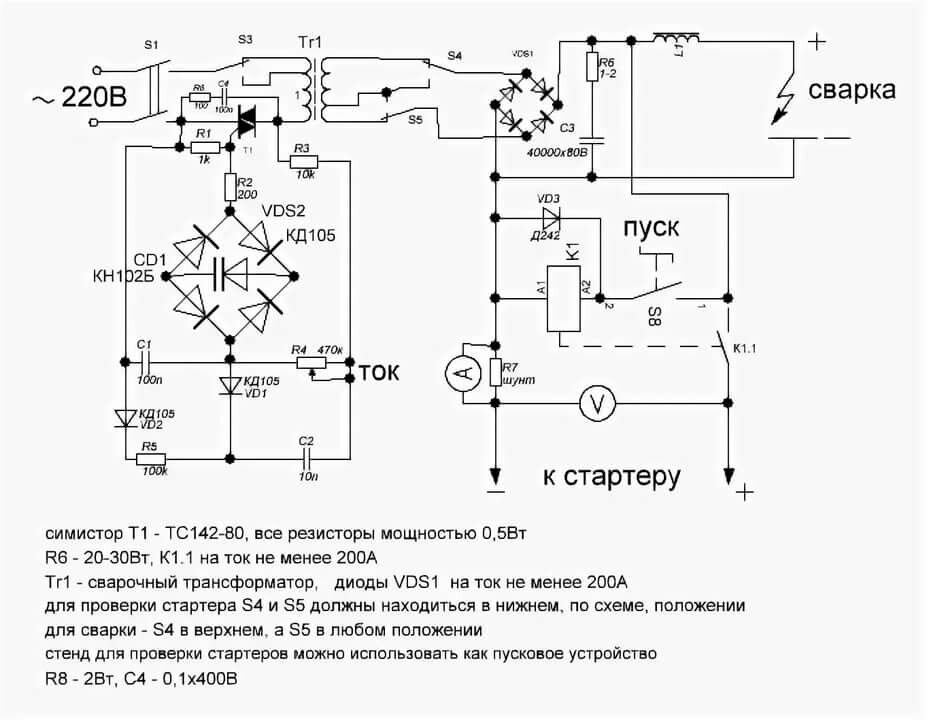

Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

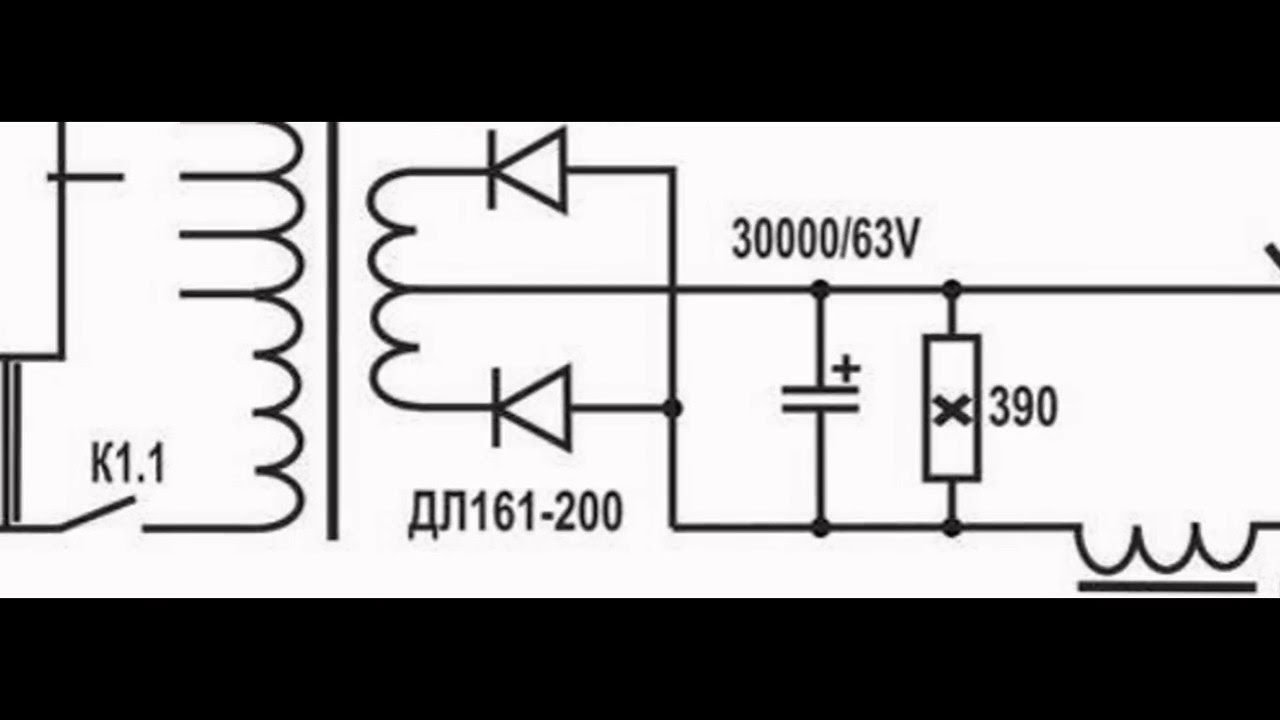

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт. Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

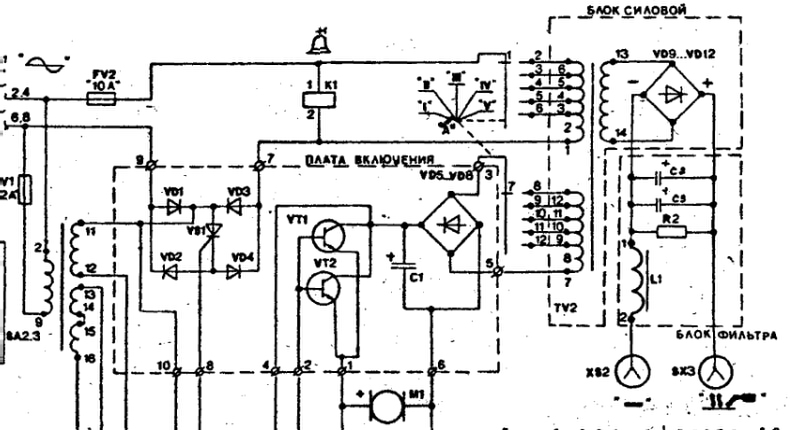

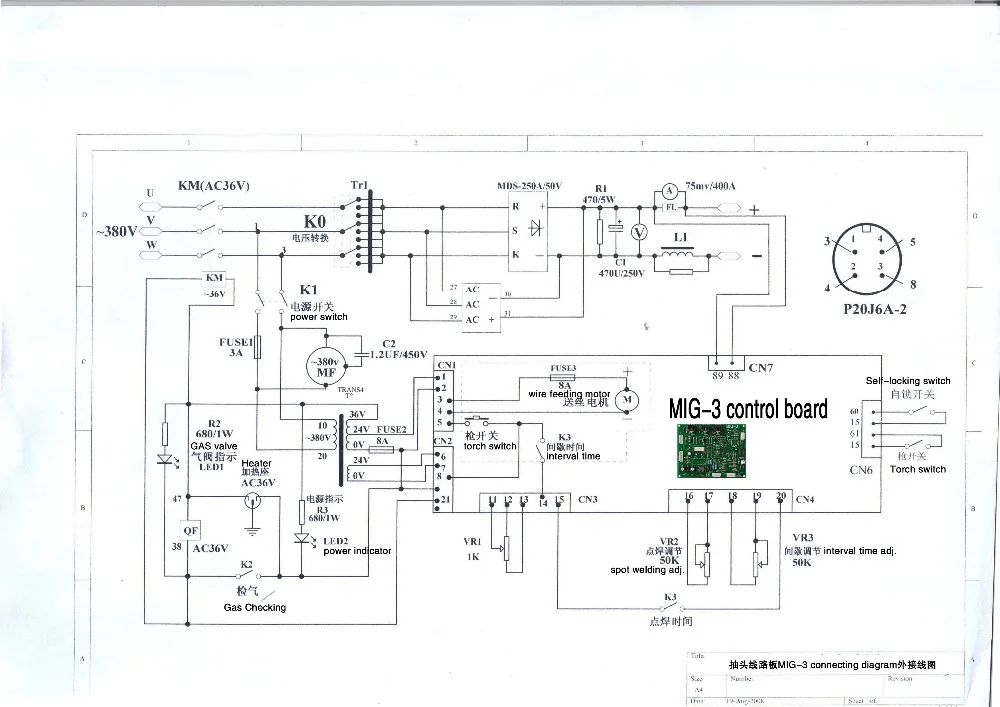

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских – наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

2. Мощность электродвигателя – до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

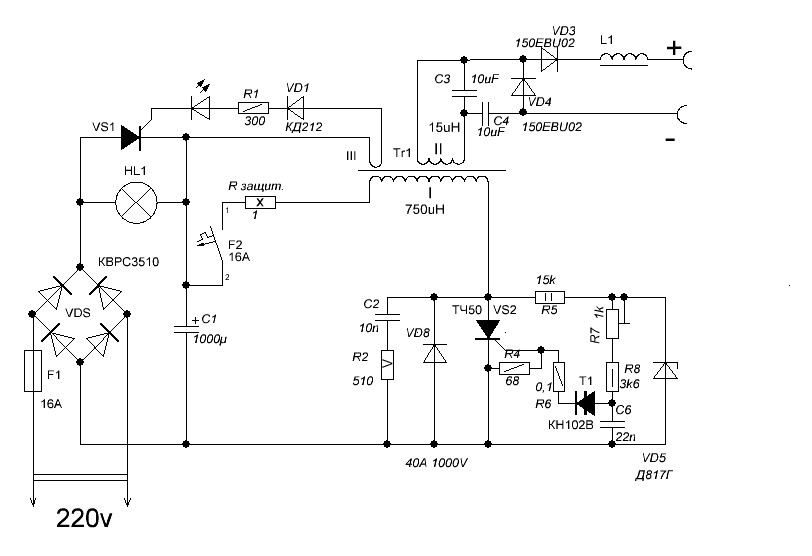

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении – вращение, при красном свечении – торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины – только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 – проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 – штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 – предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя – R3 выводится на панель управления вместе с индикаторами: включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм. кв.

кв.

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских — наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя — до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 — проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами: включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм. кв.

кв.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот |

|---|---|---|---|---|---|---|

| DA1 | Линейный регулятор | MC78L06A | 1 | В блокнот | ||

| DA2 | Микросхема | КР142ЕН19 | 1 | В блокнот | ||

| VT1 | MOSFET-транзистор | IRFP260 | 1 | В блокнот | ||

| VD1 | Диод | КД512Б | 1 | В блокнот | ||

| VD2 | Выпрямительный диод | 1N4003 | 1 | В блокнот | ||

| VD3 | Диодный мост | KVJ25M | 1 | В блокнот | ||

| С1, С2 | 100мкФ 16В | 2 | В блокнот | |||

| С3, С4 | Конденсатор | 0. 1 мкФ 1 мкФ | 2 | на 63В | В блокнот | |

| С5 | Электролитический конденсатор | 10 мкФ | 1 | на 25В | В блокнот | |

| С6 | Электролитический конденсатор | 470мкФ | 1 | на 25В | В блокнот | |

| R1, R2, R4, R6, R10 | Резистор | 1.2 кОм | 4 | 0,25Вт | В блокнот | |

| R3 | Переменный резистор | 3.3 кОм | 1 | В блокнот | ||

| R5 | Подстроечный резистор | 2.2 кОм | 1 | В блокнот | ||

| R7 | Резистор | 470 Ом | 1 | 0,25Вт | В блокнот | |

| R8 | Подстроечный резистор | 6. 8кОм 8кОм | 1 | В блокнот | ||

| R9 | Резистор прецизионный |

РадиоКот :: Сварочный полуавтомат 30А

РадиоКот >Схемы >Аналоговые схемы >Бытовая техника >Сварочный полуавтомат 30А — 160А

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркерованы.

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 -переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений. Резисторы R3, R4 — ПЭВ-25, но их можно не ставить, (у меня не стоят) предназначены для быстрой разрядки конденсаторов дросселя. Теперь по конденсатору С7, В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги, минимальная емкость должна быть не менее 20000мкф, оптимальная — 30000мкф. Были применены наши советские конденсаторы К50-18 на 10000х50в в количестве 3 штук в параллель.

Теперь по конденсатору С7, В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги, минимальная емкость должна быть не менее 20000мкф, оптимальная — 30000мкф. Были применены наши советские конденсаторы К50-18 на 10000х50в в количестве 3 штук в параллель.

Силовые тиристоры взяты с запасом на 200А, хотя можно поставить и на 160 А, но они будут работать на пределе, и уже необходимо применение радиаторов и вентилятора. В200 стоят без радиаторов на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24в, переменный резистор R10 проволочный типа ППБ, При нажатии кнопки SB1 на горелке подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подает напряжение на электромагнитный клапан ЭМ1 подачи кислоты, К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 на открытие силовых тиристоров. Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 вольт ( с учетом добавки 3 витков на плечо до 30вольт). Резистором R10 регулируют подачу сварочной проволоки, тем самым меняя ток сварки от 30А до 160 А. При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

Резистором R10 регулируют подачу сварочной проволоки, тем самым меняя ток сварки от 30А до 160 А. При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 горелки при размыкании контактов реле останавливается мотор, и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки. При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно не давая сварочной проволоке прилипнуть в зоне сварки.

Мотор М применен без переделок от стеклоочистителя ВАЗ-2101. Единственное что нужно сделать, так это убрать концевик возврата в крайнее положение.

Для подкатушечника для создания тормозного усилия применена пружина, первая попавшаяся под руку, Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки )

Теперь по намотке трансформаторов.

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новую катушку из текстолита толщиной 2мм, (родная слишком слабая) размер щеки 147х106мм. Размер остальных частей 2 шт 130х70мм и 2 шт 87х89мм. В щеках вырезаем окно размером 87х51,5мм

Все. катушка готова. Ищем провод желательно в стеклянной изоляции диаметром 1,8мм, (я взял с дизель-генератора статорные катушки). Но можно и обычный эмаль провод. (Стеклянный надежнее) Начинаем намотку.

Первичка содержит 164 + 15 + 15 + 15 + 15. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. (Я брал с того же дизель-генератора, там слюдованная стеклоткань, слюду соскабливаешь а саму стеклоткань расщепляешь на отдельные лоскуты, Кстати на мой взгляд самая лучшая изоляция получается.) Все, первичка готова.

Дальше берем алюминиевую шину в стеклянной изоляции размером 2,8х4,75мм, (Можно купить у обмотчиков) Нужно примерно 8м. может чуть больше, но лучше иметь небольшой запас. Начинаем мотать укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Началы и концы делаем по 30см, для дальнейшего монтажа. ( тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку прибавив по 3 витка на плечо, итого у меня получилось 22+22) Обмотка влезает только-только впритык, поэтому если мотать аккуратно, все должно получиться.

может чуть больше, но лучше иметь небольшой запас. Начинаем мотать укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Началы и концы делаем по 30см, для дальнейшего монтажа. ( тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку прибавив по 3 витка на плечо, итого у меня получилось 22+22) Обмотка влезает только-только впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмаль провод то потом обязательно пропитка лаком, ( я держал в лаке 6 часов)

Собираем трансформатор, включаем в розетку и замеряем, ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 вольт. Если все так, то его можно отложить в сторону, он пока нам больше не нужен. Будем мотать дроссель.

Берем трансформатор ОСМ-0,4 (400Вт), берем эмаль провод диаметром не менее 1,5мм.( у меня 1,8) Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8х4,75мм. и мотаем 24 витка. концы шины делаем по 30см. Собираем трансформатор с зазором 1мм (куски текстолита). Дроссель также можно намотать на железе от цветного лампового телевизора, ТС-270) На нем ставится только одна катушка. Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 аппарат, то данные для намотки уже не помню, но это можно посчитать. Ну и наконец у нас остался еще один трансформатор для питания схемы управления.(я брал готовый) Он должен выдавать 24 вольта при токе около 6А.

Дальше берем алюминиевую шину 2,8х4,75мм. и мотаем 24 витка. концы шины делаем по 30см. Собираем трансформатор с зазором 1мм (куски текстолита). Дроссель также можно намотать на железе от цветного лампового телевизора, ТС-270) На нем ставится только одна катушка. Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 аппарат, то данные для намотки уже не помню, но это можно посчитать. Ну и наконец у нас остался еще один трансформатор для питания схемы управления.(я брал готовый) Он должен выдавать 24 вольта при токе около 6А.

Чертежи корпуса в приложении, Лист перед и зад, на чертеже не показаны отбортовки по 20 мм, углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Монтажная и принципиальная схема могут отличаться, придерживаться стоит монтажной схеме.

Файлы:

Дно и верх

Крышки

Основание механизма

Перед и зад

Перегородка

Подкатушечник

Протяжный механизм

Конденсатор

Плата полуавтомата

Плата управления

Подкатушечник

Подкатушечник в разобранном виде

Протяжка со снятым роликом

Протяжка в сборе

Силовой трансформатор с дросселем

Тиристоры

Вид на монтаж

Принципиальная схема

Все вопросы в

Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

Принципиальная схема и особенности полуавтоматической сварки

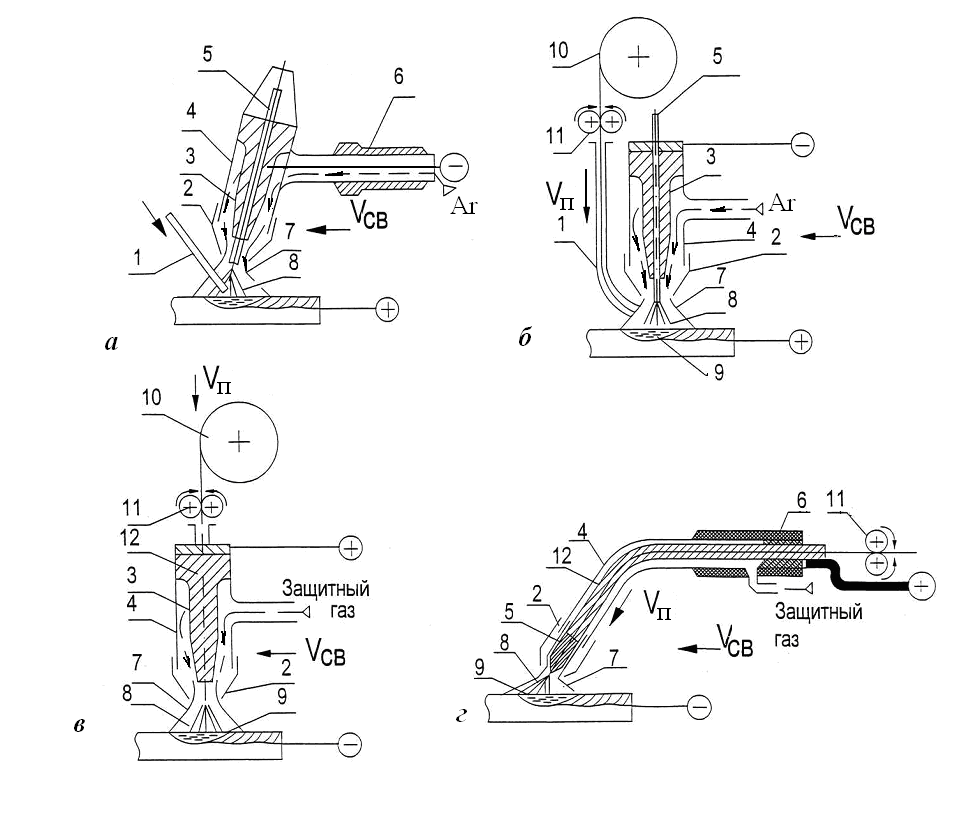

Современные производители выпускают много разного оборудования для сварки. Но, независимо от производителя и марок, принцип работы у всех полуавтоматов один: они дают сварочный ток, подают проволоку и регулируют поток газа.

Сварочные полуавтоматы бывают компактными или универсальными. У компактного устройства источник питания, управление и устройство подачи проволоки размещены в одном корпусе (рис. 37). Радиус действия равен длине пакета шлангов горелки и составляет 3–5 м в зависимости от диаметра используемого проволочного электрода. У универсального полуавтомата устройство подачи проволоки размещается отдельно в кожухе и связано с источником тока и устройством управления с помощью промежуточного кабеля. Его можно установить рядом с изделием, благодаря чему радиус действия увеличится на 10–20 м по сравнению с компактным устройством. Подающий проволоку механизм может быть тянущим, толкающим или универсальным, т. е. выполнять сразу две функции.

Его можно установить рядом с изделием, благодаря чему радиус действия увеличится на 10–20 м по сравнению с компактным устройством. Подающий проволоку механизм может быть тянущим, толкающим или универсальным, т. е. выполнять сразу две функции.

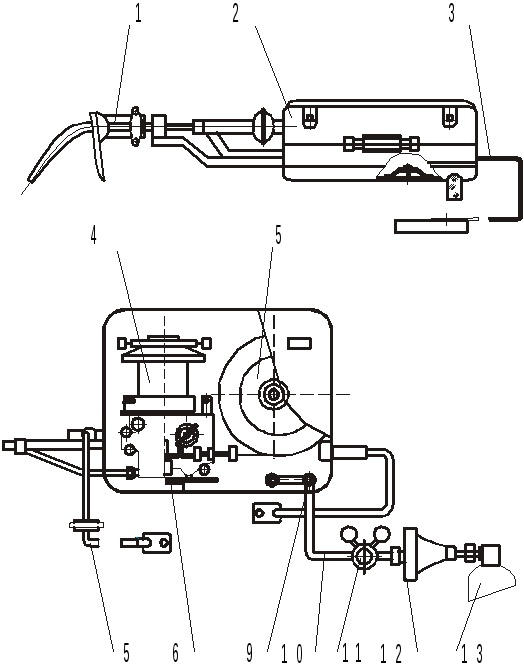

Рис. 37. Схема подключения сварочного полуавтомата:

1 – баллон с защитным газом; 2 – регулятор давления и расхода газа; 3 – рукав газовый; 4 – сварочный полуавтомат; 5 – сварочная проволока; 6 – пакет шлангов; 7 – горелка; 8 – провод массы с зажимом; 9 – изделие

Источник питания понижает высокое напряжение сети и обеспечивает подачу требуемого тока высокой силы даже в случае короткого замыкания. Так как при сварке MIG/MAG используется только постоянный ток, в качестве источников тока применяются только выпрямители и инверторы (принцип их действия был описан выше в главе «Источники сварочного тока»).

Для того чтобы соответствовать особым требованиям различных производственных задач, источники питания должны быть регулируемыми. У простых устройств для сварки MIG/MAG регулирование производится с помощью расположенного с первичной стороны трансформатора ответвления обмотки и переключателя ступеней обмоток трансформатора. В более дорогих источниках питания установка тока происходит в выпрямительной части с помощью управляемых вентилей (тиристоров). Некоторые аппараты сварки MIG/MAG оснащаются инверторами в качестве источников питания.

Качество сварки MIG/MAG в значительной мере зависит от правильности выбора режимов работы сварочного аппарата (напряжение дуги, ток – скорость подачи проволоки, скорость сварки), а также от правильности выбора и расхода защитного газа (скорость подачи газа через сопло). Для регулировки расхода защитного газа целесообразно использовать редукторы с расходомерами поплавкового вида.

В устройстве подачи проволоки проволочный электрод с помощью подающих роликов подается к месту сварки в соответствии со скоростью его расплавления. При этом электрод вытягивается с катушки и проводится по пакету шлангов, на конце которого расположена горелка. Для этого перед подающими роликами расположен направляющий мундштук, приводящий проволоку в нужное положение, а позади роликов, в начале пакета шлангов, – приемный мундштук для проволоки. Установки механизированной сварки оснащаются еще и промежуточным направляющим устройством, устраняющим предварительный изгиб проволоки, возникающий вследствие наматывания ее на катушку.

При этом электрод вытягивается с катушки и проводится по пакету шлангов, на конце которого расположена горелка. Для этого перед подающими роликами расположен направляющий мундштук, приводящий проволоку в нужное положение, а позади роликов, в начале пакета шлангов, – приемный мундштук для проволоки. Установки механизированной сварки оснащаются еще и промежуточным направляющим устройством, устраняющим предварительный изгиб проволоки, возникающий вследствие наматывания ее на катушку.

Подающие ролики приводятся в движение электродвигателем постоянного тока с плавно регулируемой установкой скорости вращения. В современных устройствах для регулируемой сварки скорость подачи проволоки измеряется тахометром и регулируется вне зависимости от нагрузки. При сварке MIG/MAG скорость подачи проволоки, как правило, составляет от 2 до 20 м/мин, а в высокопроизводительных аппаратах и больше.

В пакет шлангов входят все необходимые виды проводки, т. е. электропроводка, шланг для подачи защитного газа, шланг подачи проволоки, управляющая линия, а у устройств, рассчитанных на высокие значения силы тока, – также подача и отвод охлаждающей жидкости. У аппаратов с водяным охлаждением электропроводка находится в линии рециркуляции воды. Поэтому сечение проводки может быть меньше, чем в аппаратах без охлаждения, а пакет шлангов становится более гибким.

У аппаратов с водяным охлаждением электропроводка находится в линии рециркуляции воды. Поэтому сечение проводки может быть меньше, чем в аппаратах без охлаждения, а пакет шлангов становится более гибким.

Шланг подачи проволоки при сварке нелегированных и низколегированных сталей представляет собой стальную спираль. При использовании проволочных электродов из хромоникелевой стали или из алюминия и других металлов для подачи используется шланг из износостойкого синтетического материала (например, тефлона) с лучшим коэффициентом трения, чем у стали.

Благодаря линии управления управляющие сигналы передаются от горелки к системе управления. Для этого на держателе горелки находится переключатель, с помощью которого можно управлять необходимыми при сварке функциями. Например, включать низкую скорость подачи проволочного электрода при зажигании и настройку времени затухания дуги при завершении сварки. Благодаря настраиваемой низкой скорости подачи проволочного электрода при зажигании процесс зажигания становится надежнее, так как еще слабо горящая дуга на холодном изделии не тушится быстро подаваемой проволокой.

Настраиваемое время затухания, т. е. отключение подачи проволоки чуть раньше, чем сварочного тока, предотвращает пригорание электрода в кратере в конце шва. Другая программа предотвращает образование слишком большой капли на конце проволоки при окончании сварки, которая могла бы помешать при новом зажигании. Есть возможность плавного пуска тока в начале и соответствующего понижения тока при окончании сварки.

На конце пакета шлангов находится сварочная горелка. Горелки выпускаются нескольких типов. Чаще всего применяют S-образные горелки (рис. 38). Они обладают небольшим весом, благодаря чему обеспечивается очень хороший доступ дуги к месту сварки. Вместо такой горелки можно приобрести горелку для скоростной сварки или сварочный пистолет (двухтактную горелку). Для цифровой сварочной установки производятся специальные горелки с жидкокристаллическим дисплеем и дистанционным регулятором, при работе с которыми можно считывать параметры сварочного процесса с дисплея и регулировать их с горелки. Бывают и горелки, непосредственно на которых расположена мини-катушка для очень мягкой и тонкой проволоки. Двигатель подачи проволоки у таких горелок находится в держателе.

Бывают и горелки, непосредственно на которых расположена мини-катушка для очень мягкой и тонкой проволоки. Двигатель подачи проволоки у таких горелок находится в держателе.

Рис. 38. Горелка для сварки MIG/MAG:

а – общий вид S-образной горелки; б – сечение пакета шлангов; в – сечение головки; 1 – пакет шлангов; 2 – рукоятка; 3 – кнопка «Пуск»; 4 – гусак; 5 – сопло; 6 – сварочная проволока; 7 – спираль; 8 – силовой кабель; 9 – кабель управления; 10 – газовый шланг; 11 – изолятор; 12 – внешний диффузор; 13 – внутренний диффузор; 14 – защитный газ; 15 – наконечник

Как сделать сварочный полуавтомат — Легкое дело

Многие задаются вопросом, как же сделать сварочный полуавтомат своими руками и что бы он обладал хорошими характеристиками, имел достаточно функционала и работал надёжно долгие годы.

На в самом деле всё просто. Для этого нужно знать немного о принципе работы сварочного полуавтомата и немного терпения.

Итак начнем.

Для начала определимся с типом и мощностью сварочного трансформатора применяемого в сварочных полуавтоматах.

Как нам известно при использовании сварочной проволокой диаметром 0,8 мм сварочный ток достигает

160 ампер. Отсюда следует, что трансформатор должен быть мощностью от 3000 вт.

Далее определяемся с типом трансформатора. Самыми лучшими характеристика обладают сварочные трансформаторы намотанные на тороидальном сердечнике (кольцо, бублик, тор)

Выбираем этот тип сварочного трансформатора, в отличии от П и Ш образных трансформаторов при одинаковой мощности они имеют меньший вес, что важно для такой конструкции, как сварочный полуавтомат.

Далее определяемся с регулированием сварочного тока. Есть два способа регулирования, по первичной и вторичной обмотке сварочного трансформатора.

Регулирование сварочного тока по первичной обмотке трансформатора с использованием тиристорной схемы регулирования имеет ряд недостатков, такие как повышенная пульсация сварочного напряжения в момент перехода фаз через тиристоры в первичной обмотке. (лечится установкой дросселя и конденсатора большой емкости в цепь сварочного тока)

(лечится установкой дросселя и конденсатора большой емкости в цепь сварочного тока)

Регулирование тока по первичной обмотке с использованием коммутирующих элементов (реле, галетные переключатели) не имеет таких недостатков, как тиристорная схема управления, и предпочтительней для использования в подобных схемах сварочных аппаратов.

Регулирование тока по вторичной обмотке сварочного трансформатора имеет также повышенную пульсацию сварочного напряжения в схемах с применением тиристоров. Применение коммутирующих схем (переключатели, мощные реле) ведет к дороговизне элементов и утяжелении конструкции сварочного аппарата в целом.

Отсюда следует, что регулировку тока нужно реализовывать по первичной обмотке (какую именно, решать вам)

В цепи питания сварочной дуги (вторичная обмотка) нужно обязательно устанавливать сглаживающий сварочный дроссель и конденсатор повышенной емкости от 50000 Мкф. для сглаживания пульсаций сварочного тока, не зависимо от применяемой схемы регулирования сварочного напряжения.

Дальше определяемся с регулятором подачи сварочной проволоки. Для сварочного полуавтомата рекомендуется использовать ШИМ регулятор с обратной связью.

Для чего нужен ШИМ? Во первых он стабилизирует скорость проволоки(на заданном уровне) в зависимости от нагрузки оказываемой трением проволоки в рукаве и реагирует на просадку (уменьшение) сетевого напряжения во время сварки.

Откуда запитать ШИМ регулятор, от отдельного трансформатора или намотать дополнительную обмотку на сварочный трансформатор? Тут разницы особой нет, если запитывать от отдельного трансформатора, то это увеличит вес аппарата. А если намотать дополнительную обмотку на сварочный трансформатор, то вы выиграете в весе и немного с экономите.

Возьмем к примеру такую ситуацию, вы варите на самом маленьком токе, значит и скорость проволоки тоже маленькая и напряжение нужное для регулирования двигателя подачи проволоки тоже незначительное, если варите на максимальном токе, то и напряжение нужное для двигателя максимальное, тем самым намотав обмотку запитывающую цепь регулятора подачи проволоки на сварочном трансформаторе, мы обеспечим нужный режим работы для регулятора. И отсюда следует, что потребности в дополнительном трансформаторе для двигателя подачи сварочной проволоки нет.

И отсюда следует, что потребности в дополнительном трансформаторе для двигателя подачи сварочной проволоки нет.

Какой выбрать редуктор для подачи сварочной проволоки? Вариантов много, самый распространенный это редуктор стеклоочистителя от автомобилей семейства ВАЗ.

Расчет диаметра ведущего колеса механизма подачи сварочной проволоки. Как нам известно, что скорость подачи сварочной проволоки в сварочном аппарате должна быть в пределах 0,7…11 метров в минуту при сварке проволокой 0.8 мм .

Так как передаточное отношение выбранного редуктора и скорость вращения якоря двигателя нам не известна, нужно рассчитать диаметр ведущего колеса механизма подачи проволоки, что бы он обеспечивал необходимую скорость подачи проволоки.

Делается это опытным путем. На вал редуктора с помощью пластилина прикрепляется спичка. Потом на двигатель редуктора подается максимальное напряжение, которое выдает ШИМ регулятор, например 20 вольт. Подсчитываем количество оборотов, которые сделал двигатель за 1 минуту.

Например двигатель сделал 100 оборотов, подставив в формулу, мы рассчитаем нужный размер (радиус) ведомого колеса механизма подачи проволоки:

100 – количество оборотов двигателя, сделанных за 1 минуту.

1100 – 11 метров переведенные в см.

Или упрощенная формула для скорости 11 м/мин:

где N количество оборотов двигателя, сделанных за 1 минуту.

Таким образом у нас получилось, что радиус ведомого колеса равен 1.75 см или диаметр равен 3,5 см, при котором обеспечивается нужная максимальная скорость подачи проволоки (11 метров в минуту) при данном напряжении (20 вольт).

В качестве клапана газа для нашего сварочного аппарата. рекомендуем использовать клапан подачи воды на омыватель заднего стекла ВАЗ2108, так как он зарекомендовал себя очень надежным.

Каким должен быть функционал сварочного полуавтомата. Сварочный полуавтомат должен обязательно иметь самый минимум функций, а именно:

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки и сварочный ток (одновременно).

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании.

Как видите, из выше изложенного видно, что сварочный полуавтомат – это просто, было бы желание и возможность реализовать все это в домашних условиях.

P.S. На нашем сайте опубликовано много схем сварочных полуавтоматов. Все они разные и различаются по принципу регулирования сварочного тока, функциональности, простоте (сложности) повторения.

В связи с этим хотелось бы добавить, что каждый сам для себя может выбрать, что ему действительно нужно, и сделать, что то свое на основе приведенных здесь схем сварочных аппаратов.

Ответ на комментарий :

Регулятор подачи сварочной проволоки на TL494

Схема из журнала «Радиоаматор-Электрик» №3 2006 г. стр 28-29 Схема похоже не рабочая.

стр 28-29 Схема похоже не рабочая.

Схема торможения двигателя.

Реле К1 подключаем в цепь коммутации подачи проволоки.

Еще одна схема регулятора подачи проволоки на TL494 (доработанный вариант схемы из журнала «Радиоаматор-Электрик»)

Повторил эту схему. не работает. © Admin

У кого работает, пишите в комментарии.

31. Комментарий написал: Вова — 14.06.2011 в 5:12 Цитировать

Доброва времени суток недавно собирал регулятор оборотов для сварочного полуавтомата Широтно – Импульсный модулятор с обратной связю по току работает прекрасно под нагрузкой оборты не падают (чтобы не падали обороты нужно подобрать резистор р9)и соответствено выходной транзистор поставить на хароший радиатор с термопастой.Вот сылка на форум где я ево нарыл http://www.foar.ru/topic.php?forum=30&topic=5&p=1 .Удачи в повторении.

32. Комментарий написал: Вова — 14.06.2011 в 5:16 Цитировать

Да и ещо в место указаного транзистора ставил IRF640 тоже нормально работал все детали мне обошлись около 35 гривен дешево и по надежности хорошо .

33. Комментарий написал: Dev — 22.08.2011 в 18:02 Цитировать

А кто-нибудь пробовал использовать в качестве привода – шаговые двигатели? Думаю, какой выбрать. Основная характеристика как мне видится – крутящий момент, хватит ли 6 кг/см?

34. Комментарий написал: idea — 12.09.2011 в 16:10 Цитировать

народ помогите! хочу собрать углекислотку на основе инвертора

есть инвертор ARC160, рукав, балон с редуком, протяжку сделаю из механизма дворников.

хочется иметь универсал — отсоединил и пошол варить электродами +сэкономить финансы

вопрос получится ли добиться жосткой характеристики (сеичас круто падающая)

если поставить кандеры?

протяжку клапан и кандеры если да то поставлю в отдельную коробку

35. Комментарий написал: Botos — 10.11.2011 в 21:02 Цитировать

Доброва времени суток недавно собирал регулятор оборотов для сварочного полуавтомата Широтно – Импульсный модулятор с обратной связю по току работает прекрасно под нагрузкой оборты не падают (чтобы не падали обороты нужно подобрать резистор р9)и соответствено выходной транзистор поставить на хароший радиатор с термопастой. Вот сылка на форум где я ево нарыл http://www.foar.ru/topic.php?forum=30&topic=5&p=1.Удачи в повторении.

Вот сылка на форум где я ево нарыл http://www.foar.ru/topic.php?forum=30&topic=5&p=1.Удачи в повторении.

А какой номинал р9 для мотора от жигулёского стеклоочистителя?

36. Комментарий написал: Botos — 04.12.2011 в 21:37 Цитировать

Собрал сегодня схему но регулирует напряжение только до 17 вольт.Как сделать регулировку до 25 вольт?

37. Комментарий написал: admin — 05.12.2011 в 16:37 Цитировать

Botos

Собирал 2 схемы на TL494 и ни одна как положено не работала.

Возможно нужно прибавить сопротивление переменного резистора, также поиграться с номиналами R14, C13, С15

С13 у вас 100n? Может по запарке 10n поставили.

Если поможет, напишите какие номиналы установили.

38. Комментарий написал: Сергей — 16.03.2012 в 17:02 Цитировать

Здравствуйте! Имеется 3х фазный сварочный полуавтомат, как известно в 3х фазных сварочных аппаратах применяют питание без рабочего нуля. Вопрос, как мне подключить диодные мосты кврс5010, если имеется только подвод фаз. Заранее благодарен

Заранее благодарен

39. Комментарий написал: Вова — 20.04.2012 в 6:16 Цитировать

Всем добрый вечер скажыте кто делал ету схему и укаво есть печатка тоже хочу сделать)))

40. Комментарий написал: admin — 20.04.2012 в 21:00 Цитировать

41. Комментарий написал: Вова — 26.04.2012 в 2:34 Цитировать

42. Комментарий написал: and — 05.05.2012 в 2:23 Цитировать

В цепи питания сварочной дуги (вторичная обмотка) нужно обязательно устанавливать сглаживающий сварочный дроссель и конденсатор повышенной емкости от 50000 Мкф. для сглаживания пульсаций сварочного тока, не зависимо от применяемой схемы регулирования сварочного напряжения Это всё есть в любом трансформаторном сварочнике для ручной дуговой (ДУГА-315например)как переделать?

43. Комментарий написал: admin — 05.05.2012 в 19:11 Цитировать

and

Что передалать, во что?

44. Комментарий написал: and — 06.05.2012 в 1:45 Цитировать

ДУГА-315напримерв полуавтомат,или тут тема другая?

45. Комментарий написал: admin — 06.05.2012 в 2:07 Цитировать

Комментарий написал: admin — 06.05.2012 в 2:07 Цитировать

and

Тема та, только я не могу вам посоветовать что и как переделывать, потому что эту дугу315 я в глаза не видел, понимаете?

46. Комментарий написал: and — 11.05.2012 в 5:13 Цитировать

Понимаю,но в любом сварочном аппарате постоянного тока,это всё есть-сглаживающий сварочный дроссель и конденсатор ,но не варит.

47. Комментарий написал: александр — 04.06.2012 в 4:52 Цитировать

возвращаясь к регулятору РА-ЭЛЕКТРИК 2006 N3 стр28 то мной он был повторен,двигатель шел рывками пока я неизменил кондер толи с4 толи с2,было давно непомню причем уменьшил намного.Подобрал и дело пошло ,стабилизация отличная.напряжение питания 28в-непревышать так как вылетает кп103. поэтому рекомендую питать от отдельного транса.схема работает с 2008 г по сей день

48. Комментарий написал: admin — 04.06.2012 в 15:21 Цитировать

александр

Сколько я не пытался запустить этот регулятор так и не получилось. Возможно микросхема была не исправной. В общем больше не возвращался к этой схеме.

Возможно микросхема была не исправной. В общем больше не возвращался к этой схеме.

49. Комментарий написал: belopolyy — 10.08.2012 в 22:02 Цитировать

Собрал больше двух десятков схем управления двигателем из журнала Радиоаматор-электрик. Первая не заработала. Устранил неточности, теперь всё ОК.

50. Комментарий написал: admin — 10.08.2012 в 23:47 Цитировать

belopolyy

Какие схемы и какие не точности?

http://svapka.ru/sampoluavtom/kak-sdelat-svarochnyj-poluavtomat-net-ni-chego-proshhe.htm

Автоматическая сварка — обзор

Те, кто читал эту главу, возможно, пришли к выводу, что ручная сварка TIG считалась лучшей за рассматриваемый период. Нет ничего более далекого от правды. На протяжении более двадцати лет участок сварки труб на верфи Барроу стремится получить подходящий и надежный комплект оборудования для автоматической орбитальной сварки труб. Многие поставщики предложили оборудование, которое, по их мнению, подходило для судостроительных целей, но большинство из них не соответствовало особым требованиям, предъявляемым к изготовлению трубопроводов для судов.

Испытания и развитие оборудования

Первые работы по установке оборудования для орбитальной сварки проводились на участке разработки сварки труб на судостроительном заводе Виккерс в начале 1970-х годов. К сожалению, конструкция и / или характеристики оборудования оказались в значительной степени неадекватными для производственного использования, особенно там, где были условия строго ограниченного доступа, рис. 5.5 и 5.6.

5.5. Головка для орбитальной сварки Astromatic AM11 показывает требуемый чрезмерный радиальный зазор и несбалансированное распределение веса.

5.6. Головка для орбитальной сварки с указанием необходимого радиального зазора.

Совсем недавно Vickers приобрела три станка новейшей конструкции с самыми компактными размерами, доступными на момент покупки, и охватывающими диапазон диаметров 3–220 мм. Оборудование может использоваться с присадочной проволокой или без нее и обеспечивает плавную регулировку силы тока от 8 до 250 А, возможность дистанционного управления, автоматическое регулирование расхода и пульсирование тока. Колебания горелки не предусмотрены, что может вызвать некоторые проблемы с трубами большего размера.

Колебания горелки не предусмотрены, что может вызвать некоторые проблемы с трубами большего размера.

Когда машина была куплена, было известно, что французские военно-морские верфи используют этот тип оборудования для сварки труб из нержавеющей стали малого диаметра. Кроме того, в то время как ранее мы искали комплект для автоматической сварки труб для стыковых сварных швов среднего размера, 76–200 мм, акцент начал меняться, поскольку мы столкнулись с потребностью в стыковой сварке труб в диапазоне 20–200 мм. 38 мм, которые ранее были соединены с помощью механических муфт или сварных швов. Кроме того, введение клапанов того же размера, которые можно было ремонтировать на месте, привело к большему количеству стыковой сварки и меньшему количеству механических соединений.Эти два изменения касались материала медного сплава, который не является самым простым материалом для сварки в фиксированном положении — конечно, в другой категории по сравнению с нержавеющей сталью, свариваемой французами.

Первоначальные процедурные работы были выполнены на диаметре 33,4, стенке 4,5 мм для корневого проплавления, как аутогенных сварных швов, так и со вставками из ЭП. Это было связано с тем, что многие из уже имеющихся в наличии фитингов были подготовлены со стандартом V для ручной сварки, а предыдущие работы показали, что упрощенная подготовка к сварке с 2.Толщина носа 5 мм, дает приемлемые результаты без использования расходной вставки. Были выполнены работы с диаметром 21,3 мм и стенкой 3,7 мм, процедуры были одобрены заказчиком.

Затем возникла проблема, которая вернула программу процедуры к исходному состоянию. Когда машины 2 и 3 были установлены на значения, используемые на машине 1, которая использовалась для выполнения разработки процедуры, ни одна из них не дала приемлемого сварного шва. Фактически, не было никакого сравнения настроек трех машин для достижения успешных сварных швов.После нескольких дней, проведенных в Барроу, пытаясь откалибровать машины в допустимых пределах, все машины были возвращены поставщику.