Простой регулятор сварочного тока

Каждый, не имеющий сварочного аппарата, мечтает его приобрести. Каждый, имеющий сварочный аппарат мечтает, чтобы он варил … ну, как на заводе (фабрике и т.п.). Увы, наша домашняя (гаражная) однофазная электрическая сеть заметно отличается от промышленной — трехфазной, да и конструкции домашних сварочников тоже далеки от совершенства. Поэтому чаще всего мы варим переменным током с использованием соответствующих электродов. Некоторые энтузиасты (в т.ч. и я когда-то) ставят на выход сварочного трансформатора выпрямитель, но и в этом случае электродами, рассчитанными на постоянный ток, варить невозможно, ток ведь получается не постоянный, а пульсирующий. Сгладить пульсации теоретически несложно, ставь себе дроссель или конденсатор побольше, но, увы, пульсации таким способом можно фильтровать до определенного предела. Слишком большая индуктивность дросселя приводит к плохому зажиганию дуги и прилипанию электрода, а большая емкость конденсаторов фильтра вызывает маленький «взрыв» при начальном замыкании электрода на свариваемую деталь.

Итак, перечень проблем, требующих решения, определен. Далее переходим к описанию приставки к сварочному трансформатору, разработанной и изготовленной автором. Приставка выполняет следующие функции: сглаживание пульсаций постоянного тока; электронная бесступенчатая регулировка тока сварки; ограничение тока короткого замыкания.

Приставка подключается к выходу выпрямителя сварочного трансформатора с напряжением на вторичной обмотке 43 В (без нагрузки).

— напряжение холостого хода — 60 В

— максимальный сварочный ток — 120 А

— пределы регулирования тока — 15 A … 120 А

— ток к.з. при токе сварки — 100 А … 130 А Конструктивно приставка разделена на силовую часть и блок управления (БУ).

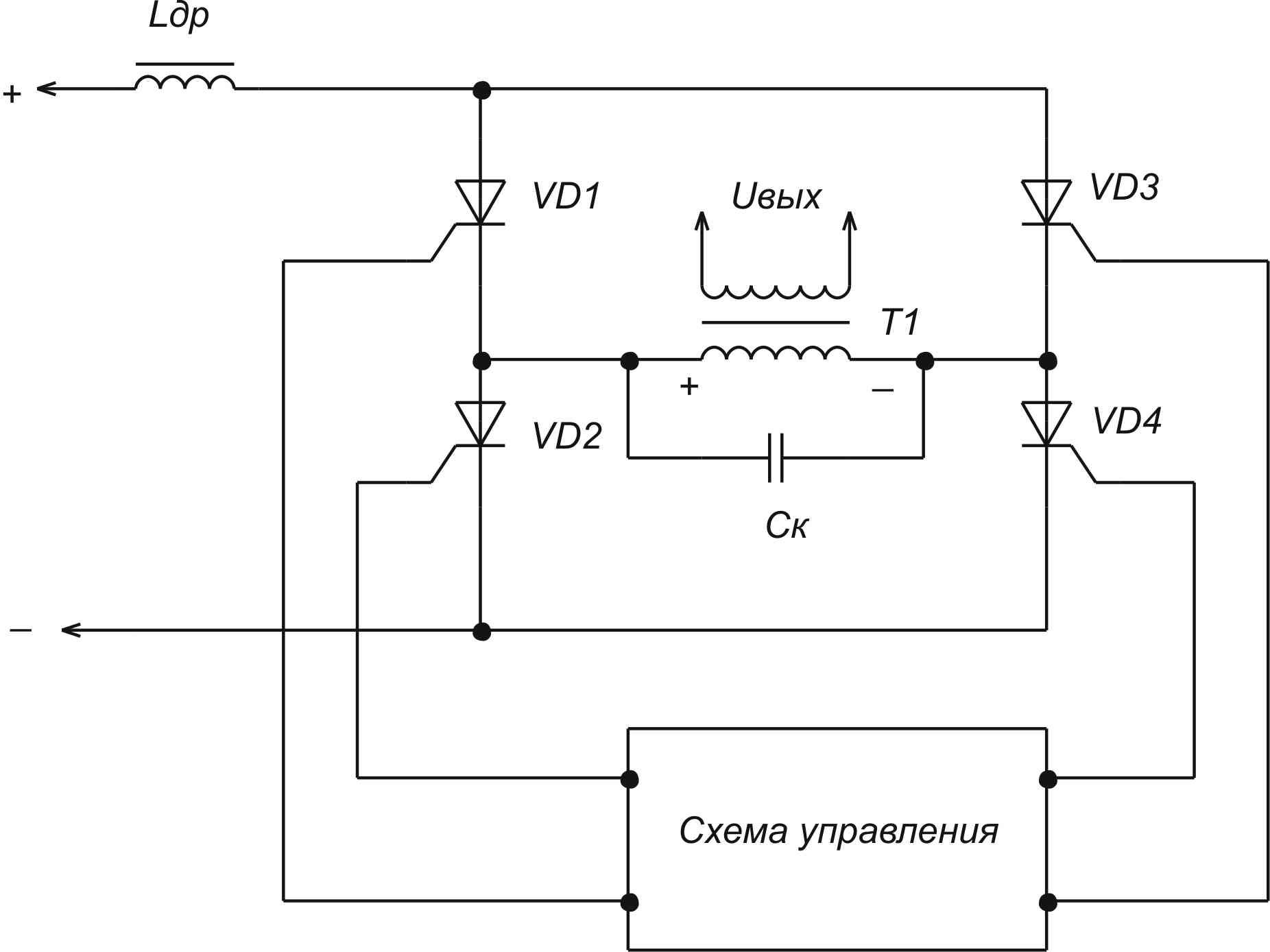

Рис.1. Принципиальная схема блока управления

БУ (см.

схему 1) состоит из задающего генератора на микросхеме DD1, усилителя сигнала датчика тока ДТ на транзисторах VT1, VT2 и формирователя импульсов управления (DD2, VT3).

схему 1) состоит из задающего генератора на микросхеме DD1, усилителя сигнала датчика тока ДТ на транзисторах VT1, VT2 и формирователя импульсов управления (DD2, VT3).  Диод VD1 на входе определяет пороговый уровень напряжения, с которого начинается ограничение тока сварки. Для обеспечения стабильной работы конденсаторы С1 и С4 должны иметь минимальный ТКЕ. Транзистор VT2 должен иметь коэффициент усиления по току не менее 200.

Диод VD1 на входе определяет пороговый уровень напряжения, с которого начинается ограничение тока сварки. Для обеспечения стабильной работы конденсаторы С1 и С4 должны иметь минимальный ТКЕ. Транзистор VT2 должен иметь коэффициент усиления по току не менее 200.Рис.2. Принципиальная схема силовой части

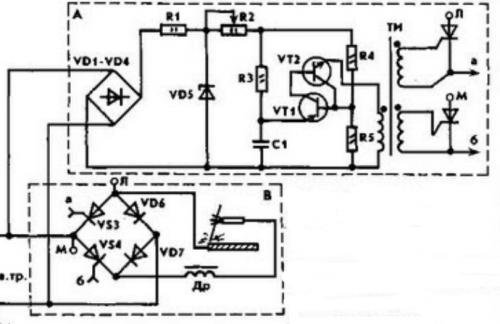

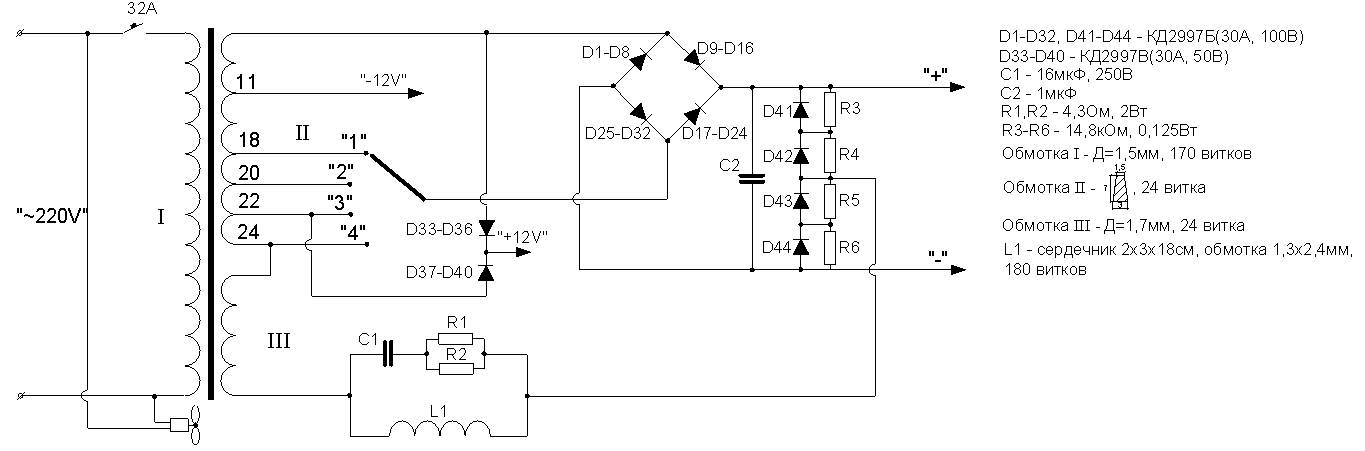

Силовая часть (см. схему 2) представляет собой ключевой регулятор с широтно-импульсным управлением. Входной фильтр имеет емкость 35 тыс. мкф (работает и с 20 тыс. мкф, но пульсации выше при сварке большими токами). Транзисторы второго и третьего каскадов включены параллельно. В эмиттерные цепи VT 2,VT3 включены выравнивающие резисторы (5 см проволоки из нихрома ф1,2 мм), в эмиттерах VT4 … VT23 то же, но длина 10 см. Резистор R3 — из двух по 27 ом параллельно (МЛТ-0,5), R4 — из четырех по 10 ом (МЛТ-2). Транзисторы VT2 … VT23 установлены на двух радиаторах (алюминиевые пластины общей площадью около 900 см2). Диоды VD1 …VD6 установлены на ребристом радиаторе (300 см2). Для обдува применяется вентилятор от блока питания компьютера (12 В, 0,1А).

НАЛАДКА блока управления:

Проверяют частоту импульсов на выводе 3 микросхемы DD1. Замыкают вход ДТ на массу, ставят резистор R5 в положение минимального тока (движок внизу), R8 — в среднее положение. Резистором R6 устанавливают на выходе 6 микросхемы DD2 длительность импульса 10 мкс. Переводят R5 в положение максимального тока (верхнее по схеме). Резистором R8 устанавливают длительность импульса на выходе 6 DD2 45 мкс. Проверяют работу БУ. При подаче на вход ДТ напряжения от 0 до 1 В ширина импульса на выходе должна изменяться от 45 до 0,5 мкс.

СИЛОВАЯ часть наладки не требует.

Схему разработал Олег Петров

Кроме статьи «Простой регулятор сварочного тока» смотрите также:

Электронный регулятор тока для сварочного трансформатора. — Конструкции простой сложности — Схемы для начинающих

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. известны такие способы регулировки тока в сварочных трансформаторах: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. Все эти способы имеют как свои преимущества, так и недостатки. Например, недостатком последнего способа, является сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.

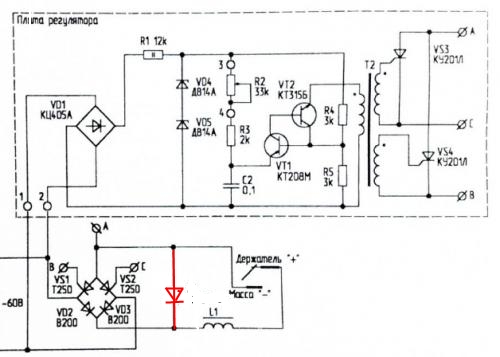

Если сравнить токи в первичной и вторичной обмотках, то оказывается, что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке. Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора сварочного тока на тиристорах. При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

Рис. 1 Принципиальная схема регулятора тока сварочного трансформатора:

VT1, VT2 -П416

VS1, VS2 — Е122-25-3

С1, С2 — 0,1 мкФ 400 В

R1, R2 — 200

R3, R4 — 220

R5, R6 — 1 кОм

R7 — 68 кОм

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 2)

Рис. 2 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора.

Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании, можно заменить современными маломощными высокочастотными транзисторами, имеющими близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1…1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

Простой регулятор тока сварочного трансформатора

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. В промышленных аппаратах используют разные способы регулировки тока: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. К недостаткам такой регулировки надо отнести сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.

Наиболее оптимальный вариант — еще при намотке вторичной обмотки сделать ее с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно для подстройки тока, но не для его регулировки в широких пределах. Кроме того, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Так, через регулирующее устройство проходят значительные токи, что приводит к его громоздкости, а для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200 А. Другое дело — цепь первичной обмотки, где токи в пять раз меньше.

Кроме того, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Так, через регулирующее устройство проходят значительные токи, что приводит к его громоздкости, а для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200 А. Другое дело — цепь первичной обмотки, где токи в пять раз меньше.

После долгих поисков путем проб и ошибок был найден оптимальный вариант решения проблемы — широко известный тиристорный регулятор, схема которого изображена на рис.1.

При предельной простоте и доступности элементной базы он прост управлении, не требует настроек и хорошо зарекомендовал себя в работе — работает не иначе, как «часики». Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока рис.2.

Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2. При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети. После начала следующего, противоположного по знаку полупериода переменного тока тиристор закрывается, и начинается новый цикл зарядки конденсаторов, но уже в обратной полярности. Теперь открывается второй транзистор, и второй тиристор снова подключает нагрузку к сети. Изменением сопротивления переменного резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2. При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети. После начала следующего, противоположного по знаку полупериода переменного тока тиристор закрывается, и начинается новый цикл зарядки конденсаторов, но уже в обратной полярности. Теперь открывается второй транзистор, и второй тиристор снова подключает нагрузку к сети. Изменением сопротивления переменного резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно. Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами рис.3.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами рис.3.

Аноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А. В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308. Вполне реальна замена их более современными маломощными высокочастотными, имеющими близкие параметры. Переменный резистор типа СП-2, остальные типа МЛТ Конденсаторы типа МБМ или МБТ на рабочее напряжение не менее 400 В.

Правильно собранный регулятор не требует налаживания. Необходимо лишь убедиться в стабильной работе транзисторов в лавинном режиме (или в стабильном включении динисторов).

Внимание! Устройство имеет гальваническую связь с сетью. Все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

С. В . Прус, Р. П. Копчак

Прус, Р. П. Копчак

Самодельный регулятор силы тока на инверторной сварке. Электронный регулятор тока для сварочного трансформатора. Сварка постоянным и переменным током

Попалась в интернете недавно любопытная схемка простого, но довольно неплохого блока питания начального уровня, способного выдавать 0-24 В при ток до 5 ампер. В блоке питания предусмотрена защита, то есть ограничение максимального тока при перегрузке. В приложенном архиве есть печатная плата и документ, где приведено описание настройки данного блока, и ссылка на сайт автора. Прежде чем собирать, прочитайте внимательно описание.

Вот фото моего варианта БП, вид готовой платы, и можно посмотреть как примерно применить корпус от старого компьютерного ATX. Регулировка сделана 0-20 В 1,5 А. Конденсатор С4 под такой ток поставлен на 100 мкФ 35 В.

При коротком замыкании максимум ограниченного тока выдается и загорается светодиод, вывел резистор ограничителя на переднюю панель.

Индикатор для блока питания

Провёл у себя ревизию, нашёл пару простеньких стрелочных головок М68501 для этого БП. Просидел пол дня над созданием экрана для него, но таки нарисовал его и точно настроил под требуемые выходные напряжения.

Сопротивление используемой головки индикатора и применённый резистор указаны в прилагаемом файле на индикаторе. Выкладываю переднюю панель блока, если кому понадобится для переделки корпус от блока питания АТХ, проще будет переставить надписи и что-то добавить, чем создавать с нуля. Если потребуются другие напряжения, шкалу можно просто подкалибровать, это уже проще будет. Вот готовый вид регулируемого источника питания:

Плёнка — самоклейка типа «бамбук». Индикатор имеет подсветку зелёного цвета. Красный светодиод Attention указывает на включившуюся защиту от перегрузки.

Дополнения от BFG5000

Максимальный ток ограничения можно сделать более 10 А. На кулер — кренка 12 вольт плюс температурный регулятор оборотов — с 40 градусов начинает увеличивать обороты. Ошибка схемы особо не влияет на работу, но судя по замерам при КЗ — появляется прирост проходящей мощности.

Ошибка схемы особо не влияет на работу, но судя по замерам при КЗ — появляется прирост проходящей мощности.

Силовой транзистор установил 2n3055, все остальное тоже зарубежные аналоги, кроме BC548 — поставил КТ3102. Получился действительно неубиваемый БП. Для новичков-радиолюбителей самое-то.

Выходной конденсатор поставлен на 100 мкФ, напряжение не скачет, регулировка плавная и без видимых задержек. Ставил из расчёта как указано автором: 100 мкф ёмкости на 1 А тока. Авторы: Igoran и BFG5000 .

Обсудить статью БЛОК ПИТАНИЯ С РЕГУЛИРОВКОЙ ТОКА И НАПРЯЖЕНИЯ

Существуют различные способы регулировки сварочного тока, но, можно сказать, что самое широкое распространение в народе получил очень простой и надежный способ регулировки тока — с помощью включенного на выходе вторичной обмотки балластного сопротивления. Способ не только прост и надежен, но к тому же полезен, так как улучшает внешнюю характеристику трансформатора, увеличивая крутизну ее падения. В некоторых случаях балластные сопротивления применяются сугубо для исправления жесткой характеристики сварочного аппарата.

В некоторых случаях балластные сопротивления применяются сугубо для исправления жесткой характеристики сварочного аппарата.

Величина балластного сопротивления для регулятора сварочного тока составляет порядка сотых-десятых долей Ома и подбирается, как правило, экспериментально. В качестве балластного сопротивления издавна применяются мощные проволочные сопротивления, использовавшиеся в подъемных кранах, троллейбусах, или отрезки спиралей ТЭНов (теплоэлектронагревателей), куски толстой высокоомной проволоки. Несколько уменьшить ток можно даже с помощью растянутой дверной пружины из стали. Балластное сопротивление может включаться либо стационарно.

Либо так, чтобы потом можно было относительно легко регулировать сварочный ток. Один конец такого сопротивления подключается к выходу трансформатора, а конец сварочного провода оборудуется съемным зажимом, который легко перебрасывается по длине спирали сопротивления, выбирая нужный ток.

Нихромовая проволока в качестве балластного сопротивления (диаметром 4 мм и длиной 8 м). Проволока может быть и меньшего диаметра, и при этом будет нужна меньшая длина, но она будет больше нагреваться.

Проволока может быть и меньшего диаметра, и при этом будет нужна меньшая длина, но она будет больше нагреваться.

Большинство проволочных резисторов большой мощности изготовлены в виде открытой спирали, установленной на керамический каркас длиной до полуметра, как правило, в спираль смотана и проволока от ТЭНов. Если резистор изготовлен из магнитных сплавов, то в случае его спиральной компоновки, а тем более с какими-либо стальными элементами конструкции внутри спирали, при прохождении больших токов спираль начинает сильно вибрировать. Ведь спираль — это тот же соленоид, а огромные сварочные токи порождают мощные магнитные поля. Уменьшить влияние вибраций можно, растянув спираль и зафиксировав ее на жесткой основе. Кроме спирали, проволоку можно сгибать также змейкой, что тоже уменьшает размеры готового резистора. Сечение токопроводящего материала резистора следует подбирать побольше, потому что при работе он сильно греется. Слишком тонкая проволока или лента будет раскаляться докрасна, хотя даже это, в принципе, не исключает эффективность использования ее в качестве регулятора тока для сварочного аппарата. О реальном значении сопротивления балластных проволочных резисторов судить трудно, так как в нагретом состоянии свойства материалов сильно меняются.

О реальном значении сопротивления балластных проволочных резисторов судить трудно, так как в нагретом состоянии свойства материалов сильно меняются.

В промышленных сварочных аппаратах способ регулировки тока с помощью включения активных сопротивлений, из-за их громоздкости и нагрева, не получил распространения. Зато очень широко применяется реактивное сопротивление — включение во вторичную цепь дросселя. Дроссели имеют разнообразные конструкции, часто объединенные с магнитопроводом трансформатора в одно целое, но сделаны так, что их индуктивность, а значит, реактивное сопротивление регулируется, в основном, перемещением частей магнитопровода. Заодно дроссель улучшает процесс горения дуги.

Регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. Через регулирующие устройство проходят значительные токи, что приводит к его громоздкости. Другое неудобство — переключение. Для вторичной цепи практически невозможно подобрать столь мощные стандартные переключатели, чтобы они выдерживали ток до 200А. Другое дело — цепь первичной обмотки, где токи примерно в пять раз меньше, переключатели для которых являются ширпотребом. Последовательно с первичной обмоткой, так же, как и в предыдущем случае, можно включать балластные сопротивления. Только в этом случаи сопротивление резисторов должно быть на порядок большим, чем в цепи вторичной обмотки. Так, батарея из нескольких параллельно соединенных резисторов ПЭВ-50…100 суммарным сопротивлением 6-8 Ом способна понизить выходной ток вдвое, а то и втрое, в зависимости от конструкции трансформатора. Можно собрать несколько батарей и установить переключатель. Если же в распоряжении нет мощного переключателя, то можно обойтись несколькими выключателями. Установив резисторы по схеме изображенной ниже, можно, например, сделать регулятор сварочного тока с комбинацией: 0; 4; 6; 10 Ом.

Другое дело — цепь первичной обмотки, где токи примерно в пять раз меньше, переключатели для которых являются ширпотребом. Последовательно с первичной обмоткой, так же, как и в предыдущем случае, можно включать балластные сопротивления. Только в этом случаи сопротивление резисторов должно быть на порядок большим, чем в цепи вторичной обмотки. Так, батарея из нескольких параллельно соединенных резисторов ПЭВ-50…100 суммарным сопротивлением 6-8 Ом способна понизить выходной ток вдвое, а то и втрое, в зависимости от конструкции трансформатора. Можно собрать несколько батарей и установить переключатель. Если же в распоряжении нет мощного переключателя, то можно обойтись несколькими выключателями. Установив резисторы по схеме изображенной ниже, можно, например, сделать регулятор сварочного тока с комбинацией: 0; 4; 6; 10 Ом.

Правда, при включении балластного сопротивления в первичной цепи, теряется выгода, которую придает сопротивление во вторичной, — улучшение падающей характеристики трансформатора. Но зато и к каким-либо отрицательным последствиям в горении дуги включенные по высокому напряжению резисторы не приводят: если трансформатор хорошо варил без них, то с добавочным сопротивлением в первичной обмотке он варить будет.

Но зато и к каким-либо отрицательным последствиям в горении дуги включенные по высокому напряжению резисторы не приводят: если трансформатор хорошо варил без них, то с добавочным сопротивлением в первичной обмотке он варить будет.

В режиме холостого хода трансформатор потребляет небольшой ток, а значит, его обмотка обладает значительным сопротивлением. Поэтому дополнительные несколько Ом практически никак не сказываются на выходном напряжении холостого хода.

Вместо резисторов, которые при работе будут сильно греться, в цепь первичной обмотки можно установить реактивное сопротивление — дроссель.

Эту меру следует рассматривать скорее как выход из положения, если никаких других средств понижения мощности не имеется. Включение реактивного сопротивления в цепь высокого напряжения может сильно понижать выходное напряжение холостого хода трансформатора. Падение выходного напряжения наблюдается у трансформаторов с относительно большим током холостого хода — 2-3А. При незначительном потреблении тока — порядка 0,1А — падение выходного напряжения почти незаметно. Кроме того, включенный в первичной обмотке трансформатора, дроссель может приводить к некоторому ухудшению сварочных характеристик трансформатора, хотя и не настолько, чтобы его нельзя было эксплуатировать. В последнем случае все еще сильно зависит от свойств конкретного трансформатора. Для некоторых сварочных аппаратов, включение дросселя в первичную цепь трансформатора никак не сказывается, по крайней мере согласно субъективным ощущениям, на качестве горения дуги.

Кроме того, включенный в первичной обмотке трансформатора, дроссель может приводить к некоторому ухудшению сварочных характеристик трансформатора, хотя и не настолько, чтобы его нельзя было эксплуатировать. В последнем случае все еще сильно зависит от свойств конкретного трансформатора. Для некоторых сварочных аппаратов, включение дросселя в первичную цепь трансформатора никак не сказывается, по крайней мере согласно субъективным ощущениям, на качестве горения дуги.

В качестве дросселя сварочного аппарата, для регулировки тока, можно использовать готовую вторичную обмотку какого-нибудь трансформатора, рассчитанного да выход около 40В и мощностью 200-300 Вт, тогда ничего переделывать не придется. Хотя все же лучше сделать самодельный дроссель, намотав провод на отдельном каркасе от такого же трансформатора — 200-300 Вт, например от телевизора, сделав отводы через каждые 30-60 витков, подключенные к переключателю.

Самодельный дроссель можно изготовить и на незамкнутом — прямом сердечнике. Это удобно, когда уже есть готовая катушка с несколькими сотнями витков подходящего провода. Тогда внутрь нее надо набить пакет прямых пластин из трансформаторного железа. Необходимое реактивное сопротивление выставляется подбором толщины пакета, ориентируясь по сварочному току трансформатора. Для примера: дроссель, изготовленный из катушки, содержащей предположительно около 400 витков провода диаметром 1,4 мм, был набит пакетом железа с общим сечением 4,5 см 2 , длиной, равной длине катушки, 14 см. Это позволило уменьшить сварочный ток трансформатора 120А примерно в два раза. Дроссель такого типа можно сделать и с регулируемым реактивным сопротивлением. Для этого можно менять глубину ввода стержня сердечника в полость катушки. Катушка без сердечника обладает низким сопротивлением, при полностью введенном стержне ее сопротивление максимально. Дроссель, намотанный подходящим проводом, мало греется, но у него сильно вибрирует сердечник. Это надо учитывать при стяжке и фиксации набора пластин железа.

Это удобно, когда уже есть готовая катушка с несколькими сотнями витков подходящего провода. Тогда внутрь нее надо набить пакет прямых пластин из трансформаторного железа. Необходимое реактивное сопротивление выставляется подбором толщины пакета, ориентируясь по сварочному току трансформатора. Для примера: дроссель, изготовленный из катушки, содержащей предположительно около 400 витков провода диаметром 1,4 мм, был набит пакетом железа с общим сечением 4,5 см 2 , длиной, равной длине катушки, 14 см. Это позволило уменьшить сварочный ток трансформатора 120А примерно в два раза. Дроссель такого типа можно сделать и с регулируемым реактивным сопротивлением. Для этого можно менять глубину ввода стержня сердечника в полость катушки. Катушка без сердечника обладает низким сопротивлением, при полностью введенном стержне ее сопротивление максимально. Дроссель, намотанный подходящим проводом, мало греется, но у него сильно вибрирует сердечник. Это надо учитывать при стяжке и фиксации набора пластин железа.

Для самодельных сварочных аппаратов легче всего, еще при намотке обмоток, сделать их с отводами и, переключая количество витков, изменять ток. Однако использовать такой способ можно разве что для подстройки тока, нежели для его регулировки в широких пределах. Ведь, чтобы уменьшить ток в 2-3 раза, придется слишком увеличивать количество витков первичной обмотки, что неизбежно приведет к падению напряжения во вторичной цепи. Либо же придется наращивать витки всех катушек, что приведет к чрезмерному расходу провода, увеличению габаритов и массы трансформатора.

Для более тонкой регулировки сварочного тока в меньшую сторону, можно использовать индуктивность сварочного кабеля, укладывая его кольцами. Но не стоит перебарщивать, т.к. кабель будет нагреваться.

В последнее время некоторое распространение получили тиристорные и симисторные схемы регулировки тока сварки. При подаче на управляющий вывод тиристора или симистора напряжения определенной величины регулятор открывается и начинает свободно пропускать через себя ток. В схемах регулирования тока, работающих от переменного напряжения, управляющие импульсы обычно поступают на каждом полупериоде. Регулятор открывается в строго определенные (задаваемые) моменты времени, обрезая таким образом начало каждого полупериода синусоиды тока, что уменьшает суммарную мощность проходящего электрического сигнала.

В схемах регулирования тока, работающих от переменного напряжения, управляющие импульсы обычно поступают на каждом полупериоде. Регулятор открывается в строго определенные (задаваемые) моменты времени, обрезая таким образом начало каждого полупериода синусоиды тока, что уменьшает суммарную мощность проходящего электрического сигнала.

Естественно, ток и напряжение после этого не имеют синусоидальную форму. Такие схемы позволяют регулировать мощность в широких пределах. Человек, разбирающийся в радиоэлектронике, сможет изготовить подобную схему самостоятельно, хотя, надо сказать, устройства такого рода нельзя признать совершенными. При использовании регуляторов данного типа процесс горения дуги несколько ухудшается. Ведь теперь при уменьшении мощности дуга начинает гореть отдельными, все более кратковременными вспышками. У большинства из схем тиристорных регуляторов шкалы не линейны, а калибровка меняется с изменением напряжения сети, ток через тиристор постепенно увеличивается во время работы из-за нагрева элементов схемы. Кроме того, обычно заметно гасится выходная мощность даже при максимальном положении отпирания регулятора, к чему сварочные трансформаторы очень чувствительны. Такой способ регулировки тока сварки, из-за сложности изготовления и невысокой надежности, не получил большого распространения среди самодельных регуляторов сварочного тока.

Кроме того, обычно заметно гасится выходная мощность даже при максимальном положении отпирания регулятора, к чему сварочные трансформаторы очень чувствительны. Такой способ регулировки тока сварки, из-за сложности изготовления и невысокой надежности, не получил большого распространения среди самодельных регуляторов сварочного тока.

Измерение сварочного тока

Для измерения больших токов, в данном случае до 200А, требуются приборы, которые обладают своей спецификой и в быту мало-распространены. Одним из наиболее простых решений будет воспользоваться токоизмерительными клещами.Специфика измерения этим прибором состоит в том, что для измерения не требуется подключаться в электрическую цепь. Сила тока измеряется на расстоянии от провода без прикосновения к нему. У прибора есть специальный разводящийся контур, отчего и название — «клещи», которым охватывается провод с током. Электромагнитное поле тока протекающего в охваченном проводе наводит ток в замкнутом контуре, который и измеряется. На корпусе «клещей» находится переключатель пределов измерения тока, максимальные значения которого обычно достигают — от 100А до 500А для разных моделей приборов. Токоизмерительными клещами можно оперативно воспользоваться практически в любой ситуации, не оказывая никакого влияния на электрическую цепь. Измерять ими можно лишь переменный ток, который создает переменное электромагнитное поле, для постоянного тока этот инструмент бесполезен. Класс точности в данном случае весьма невысок, поэтому можно судить, скорее, только о приблизительных значениях.

На корпусе «клещей» находится переключатель пределов измерения тока, максимальные значения которого обычно достигают — от 100А до 500А для разных моделей приборов. Токоизмерительными клещами можно оперативно воспользоваться практически в любой ситуации, не оказывая никакого влияния на электрическую цепь. Измерять ими можно лишь переменный ток, который создает переменное электромагнитное поле, для постоянного тока этот инструмент бесполезен. Класс точности в данном случае весьма невысок, поэтому можно судить, скорее, только о приблизительных значениях.

Другой способ измерять ток сварки: вмонтировать в электрическую цепь изготавливаемого сварочного аппарата или дорабатываемого промышленного аппарат амперметр, рассчитанный на большие значения тока, а то и просто включать его на время в разрыв цепи сварочных проводов.

Включение амперметра в сварочную цепь также отмечается некоторой спецификой. Дело в том, что последовательно в цепь включается не сам прибор (стрелочный указатель), а его шунт (резистор), стрелочный же индикатор подключается к шунту параллельно.

Шунт обладает собственным сопротивлением: предположительно сотые доли Ома (так как измерить его обычным омметром не удается). На вид это кусок металла в несколько сантиметров в длину прямоугольного сечения с мощными контактными площадками с обеих сторон. От точности сопротивления шунта зависит и точность показания прибора. Для каждой модели амперметра предусмотрен шунт определенного сопротивления, и они должны продаваться вместе.

И уж чего ни в коем случае не нужно делать, так это пробовать включить стрелочный прибор в цепь вообще без шунта. Если у вас где-то завалялся стрелочный прибор, на шкале которого значатся сотни ампер, то это вовсе не значит, что он сам их измеряет. Проверьте его: и сам по себе прибор окажется всего-то микро- или миллиамперметром. Иногда попадаются стрелочные приборы, у которых шунт вмонтирован внутри корпуса и к нему дополнительно ничего больше подключать не нужно. Как правило, такие отличаются огромными размерами и невысоким классом точности.

Немалое значение имеет способность стрелочного указателя измерительного прибора устанавливаться на текущее значение, преодолевая колебательные переходные процессы при изменении тока, иначе стрелка будет судорожно плясать по шкале уже при незначительных изменениях тока, которые неизбежны при горении сварочной дуги.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Важной особенностью конструкции любого сварочного аппарата является возможность регулировки рабочего тока. известны такие способы регулировки тока в сварочных трансформаторах: шунтирование с помощью дросселей всевозможных типов, изменение магнитного потока за счет подвижности обмоток или магнитного шунтирования, применение магазинов активных балластных сопротивлений и реостатов. Все эти способы имеют как свои преимущества, так и недостатки. Например, недостатком последнего способа, является сложность конструкции, громоздкость сопротивлений, их сильный нагрев при работе, неудобство при переключении.

Наиболее оптимальным является способ ступенчатой регулировки тока, с помощью изменения количества витков, например, подключаясь к отводам, сделанным при намотке вторичной обмотки трансформатора. Однако, этот способ не позволяет производить регулировку тока в широких пределах, поэтому им обычно пользуются для подстройки тока. Помимо прочего, регулировка тока во вторичной цепи сварочного трансформатора связана с определенными проблемами. В этом случае, через регулирующее устройство проходят значительные токи, что является причиной увеличения ее габаритов. Для вторичной цепи практически не удается подобрать мощные стандартные переключатели, которые бы выдерживали ток величиной до 260 А.

Если сравнить токи в первичной и вторичной обмотках, то оказывается, что в цепи первичной обмотки сила тока в пять раз меньше, чем во вторичной обмотке. Это наталкивает на мысль поместить регулятор сварочного тока в первичную обмотку трансформатора, применив для этой цели тиристоры. На рис. 20 приведена схема регулятора сварочного тока на тиристорах. При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

При предельной простоте и доступности элементной базы этот регулятор прост в управлении и не требует настройки.

Рис. 1 Принципиальная схема регулятора тока сварочного трансформатора:

VT1, VT2 -П416

VS1, VS2 — Е122-25-3

С1, С2 — 0,1 мкФ 400 В

R5, R6 — 1 кОм

Регулирование мощности происходит при периодическом отключении на фиксированный промежуток времени первичной обмотки сварочного трансформатора на каждом полупериоде тока. Среднее значение тока при этом уменьшается. Основные элементы регулятора (тиристоры) включены встречно и параллельно друг другу. Они поочередно открываются импульсами тока, формируемыми транзисторами VT1, VT2.

При включении регулятора в сеть оба тиристора закрыты, конденсаторы С1 и С2 начинают заряжаться через переменный резистор R7. Как только напряжение на одном из конденсаторов достигает напряжения лавинного пробоя транзистора, последний открывается, и через него течет ток разряда соединенного с ним конденсатора. Вслед за транзистором открывается и соответствующий тиристор, который подключает нагрузку к сети.

Изменением сопротивления резистора R7 можно регулировать момент включения тиристоров от начала до конца полупериода, что в свою очередь приводит к изменению общего тока в первичной обмотке сварочного трансформатора Т1. Для увеличения или уменьшения диапазона регулировки можно изменить сопротивление переменного резистора R7 в большую или меньшую сторону соответственно.

Транзисторы VT1, VT2, работающие в лавинном режиме, и резисторы R5, R6, включенные в их базовые цепи, можно заменить динисторами (рис. 2)

Рис. 2 Принципиальная схема замены транзистора с резистором на динистор, в схеме регулятора тока сварочного трансформатора.

Aноды динисторов следует соединить с крайними выводами резистора R7, а катоды подключить к резисторам R3 и R4. Если регулятор собрать на динисторах, то лучше использовать приборы типа КН102А.

В качестве VT1, VT2 хорошо зарекомендовали себя транзисторы старого образца типа П416, ГТ308, однако эти транзисторы, при желании, можно заменить современными маломощными высокочастотными транзисторами, имеющими близкие параметры. Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Переменный резистор типа СП-2, а постоянные резисторы типа МЛТ. Конденсаторы типа МБМ или К73-17 на рабочее напряжение не менее 400 В.

Все детали устройства с помощью навесного монтажа собираются на текстолитовой пластине толщиной 1…1,5 мм. Устройство имеет гальваническую связь с сетью, поэтому все элементы, включая теплоотводы тиристоров, должны быть изолированы от корпуса.

Правильно собранный регулятор сварочного тока особой наладки не требует, необходимо только убедиться в стабильной работе транзисторов в лавинном режиме или, при использовании динисторов, в стабильном их включении.

Довольно большое количество промышленных электроприводов и технологических процессов для своего питания используют постоянный ток. Причем в таких случаях довольно часто необходимо изменять значение этого напряжения. Такие виды транспорта как метрополитен, троллейбусы, электрокары и другие виды транспорта получают питающее напряжения из сетей постоянного тока с неизменным напряжением. Но ведь многие из них нуждаются в изменении значения напряжения, подводимого к якорю электродвигателя. Классическими средствами получения необходимых значений являются резистивное регулирование , или система Леонардо. Но эти системы являются устаревшими, и встретить их можно довольно редко (особенно систему генератор-двигатель). Более современными и активно внедряемыми сейчас являются системы тиристорный преобразователь-двигатель, импульсный преобразователь двигатель. Рассмотрим каждую систему более подробно.

Классическими средствами получения необходимых значений являются резистивное регулирование , или система Леонардо. Но эти системы являются устаревшими, и встретить их можно довольно редко (особенно систему генератор-двигатель). Более современными и активно внедряемыми сейчас являются системы тиристорный преобразователь-двигатель, импульсный преобразователь двигатель. Рассмотрим каждую систему более подробно.

Резисторное регулирование

Для регулирования пускового тока и напряжения, подводимого к электродвигателю, в якорную цепь последовательно якорю (или якорю и обмотке возбуждения в случае двигателя последовательного возбуждения) подключают резисторы:

Таким образом, регулируется ток, подводимый к электрической машине. Контакторы К1, К2, К3 шунтируют резисторы при необходимости изменения какого-либо параметра или координаты электропривода. Этот способ довольно еще широко распространен, особенно в тяговых электроприводах, хотя ему сопутствуют большие потери в резисторах и, как следствие, довольно низкий КПД.

Система генератор-двигатель

В такой системе необходимый уровень напряжения формируется путем изменения потока возбуждения генератора:

Наличие в такой системе трех электромашин, больших массогабаритных показателей и длительного времени ремонта при поломках, а также дорогостоящего обслуживания и большую инерционность такой установки сделали КПД такой машины очень низким. Сейчас систем генератор-двигатель практически не осталось, все они активно заменяются на системы , который обладает рядом преимуществ.

Тиристорный преобразователь – двигатель

Получила свое массовое развитие в 60-х годах, когда начали появляться тиристоры. Именно на их базе были созданы первые статичные маломощные тиристорные преобразователи. Такие устройства подключались напрямую к сетям переменного тока:

Регулирование напряжения происходит путем изменения . Регулирование через тиристорный преобразователь имеет ряд преимуществ перед установкой генератор-двигатель, такие как высокое быстродействие и КПД, плавное регулирование напряжения постоянного и много других.

Преобразователь с промежуточным звеном постоянного напряжения

Здесь все немного сложнее. Чтоб получить постоянное напряжение необходимой величины применяют еще вспомогательные устройства, а именно инвертор, трансформатор, выпрямитель:

Здесь постоянный ток преобразуют в переменный с помощью инвертора тока, потом с помощью трансформатора понижают или повышают (в зависимости от надобности), а потом снова выпрямляют. Значительно удорожает установку наличие трансформатора и инвертора, укрупняет систему, чем снижает КПД. Но есть и плюс – гальваническая развязка между сетью и нагрузкой из – за наличия трансформатора. На практике такие устройства встречаются крайне редко.

Импульсные преобразователи постоянного напряжения

Это пожалуй самые современные устройства регулирования в цепях постоянного тока. Его можно сравнить с трансформатором, поскольку поведение импульсного преобразователя подобно трансформатору с плавно меняющимся количеством витков:

Такие системы активно заменяют электроприводы с резистивным регулированием, путем подключения их к якорю машины последовательно, вместо резистивно-контакторной группы. Их довольно часто применяю в электрокарах, а также довольно большую популярность они обрели в подземном транспорте (метрополитен). Такие преобразователи выделяют минимум тепла, что не нагревает тоннелей и могут реализовывать режим рекуперативного торможения, что является большим плюсом для электроприводов с частым пуском и торможением.

Их довольно часто применяю в электрокарах, а также довольно большую популярность они обрели в подземном транспорте (метрополитен). Такие преобразователи выделяют минимум тепла, что не нагревает тоннелей и могут реализовывать режим рекуперативного торможения, что является большим плюсом для электроприводов с частым пуском и торможением.

Большим плюсом таких устройств есть то, что они могут осуществить рекуперацию энергии в сеть, плавно регулируют скорость нарастания тока, обладают высоким КПД и быстродействием.

Качество сварного шва в значительной мере зависит от характеристик электрической дуги. Для каждой толщины металла, в зависимости от его вида требуется определенной силы .

Кроме этого, важна вольтамперная характеристика аппарата для сварки, от этого зависит качество электрической дуги. Для резки металла тоже требуются свои значения электротока. То есть любой сварочный аппарат должен обладать регулятором, управляющим мощностью сварки.

Управлять током можно по-разному. Основные способы регулирования такие:

Основные способы регулирования такие:

- введение резистивной или индуктивной нагрузки во вторичную обмотку сварочного аппарата;

- изменение количества витков во вторичной обмотке;

- изменение магнитного потока аппарата для сварки;

- использование полупроводниковых приборов.

Схематических реализаций этих способов множество. При изготовлении аппарата для сварки своими руками каждый может выбрать себе регулятор по вкусу и возможностям.

Резистор или индуктивность

Регулировка сварочного тока с использованием сопротивления или катушки индуктивности является самой простой и надежной. К последовательно подключают мощный резистор или дроссель. За счет этого меняется активное или индуктивное сопротивление нагрузки, что приводит к падению напряжения и изменению сварочного тока.

Регуляторы в виде резисторов применяют для улучшения вольтамперной характеристики сварочного аппарата. Используется набор мощных проволочных сопротивлений или один резистор, выполненный из толстой нихромовой проволоки в виде спирали.

Для изменения сопротивления специальным зажимом их подключают к определенному витку провода. Резистор выполняется в виде спирали для уменьшения габаритов и удобства использования. Номинал резистора не должен превышать 1 Ом.

Переменный ток в определенные моменты времени имеет нулевые или близкие к нему значения. В это время получается кратковременное гашение дуги. При изменении промежутка между электродом и деталью может произойти прилипание или полное ее гашение.

Для смягчения режима сваривания и соответственно получения качественного шва применяют регулятор в виде дросселя, который включается последовательно с держаком в выходной цепи аппарата.

Дополнительная индуктивность вызывает сдвиг фаз между выходным током и напряжением. При нулевых или близких к нему значениях переменного тока напряжение имеет максимальную амплитуду и наоборот. Это позволяет поддерживать стабильную дугу и обеспечивает надежное ее зажигание.

Дроссель можно изготовить из старого трансформатор. Используется только его магнитопровод, все обмотки удаляются. Вместо них наматывают 25-40 витков толстого медного провода.

Используется только его магнитопровод, все обмотки удаляются. Вместо них наматывают 25-40 витков толстого медного провода.

Данный регулятор был широко распространен при использовании трансформаторных аппаратов переменного тока благодаря своей простоте и наличию комплектующих. Недостатками дроссельного регулятора сварочного тока являются небольшой диапазон управления.

Изменение количества витков

При этом методе регулировка характеристик дуги осуществляется благодаря изменению коэффициента трансформации. Коэффициент трансформации позволяют изменить дополнительные отводы из вторичной катушки. Переключаясь с одного отвода на другой можно менять напряжение в выходной цепи аппарата, что приводит к изменению мощности дуги.

Регулятор должен выдерживать большой сварочный ток. Недостатком является трудность нахождения коммутатора с такими характеристиками, небольшой диапазон регулировок и дискретность коэффициента трансформации.

Изменение магнитного потока

Данный способ управления используется в трансформаторных аппаратах сварки. Изменяя магнитный поток, меняют коэффициент полезного действия трансформатора, это в свою очередь меняет величину сварочного тока.

Изменяя магнитный поток, меняют коэффициент полезного действия трансформатора, это в свою очередь меняет величину сварочного тока.

Регулятор работает за счет изменения зазора магнитопровода, введения магнитного шунта или подвижности обмоток. Изменяя расстояние между обмотками, меняют магнитный поток, что соответственно сказывается на параметрах электрической дуги.

На старых сварочных аппаратах на крышке находилась рукоятка. При ее вращении вторичная обмотка поднималась или опускалась за счет червячной передачи. Этот способ практически изжил себя, он использовался до распространения полупроводников.

Полупроводниковые приборы

Создание мощных полупроводниковых приборов, способных работать с большими токами и напряжениями, позволило разработать сварочные аппараты нового типа.

Они стали способны менять не только сопротивление вторичной цепи и фазы, но и изменять частоту тока, его форму, что также влияет на . В традиционном трансформаторном сварочном аппарате используется регулятор сварочного тока на базе тиристорной схемы.

Регулировка в инверторах

Сварочные инверторы – это самые современные аппараты для электродуговой сварки. Использование мощных полупроводниковых выпрямителей на входе устройства и последующей трансформации переменного тока в постоянный, а затем в переменный высокой частоты позволил создать устройства компактные и мощные одновременно.

В инверторных аппаратах основным регулятором является изменение частоты задающего генератора. При одном и том же размере трансформатора мощность преобразования напрямую зависит от частоты входного напряжения.

Чем меньше частота, тем меньшая мощность передается на вторичную обмотку. Ручка регулировочного резистора выводится на лицевую панель инвертора. При ее вращении изменяются характеристики задающего генератора, что приводит к изменению режима переключения силовых транзисторов. В итоге получается требуемый сварочный ток.

При использовании инверторных сварочных полуавтоматов настройка происходит так же, как и при использовании ручной сварки.

Кроме внешних регуляторов в блоке управления инвертором предусмотрены еще много различных управляющих элементов и защит, обеспечивающих стабильную дугу и безопасную работу. Для начинающего сварщика лучшим выбором будет инверторный аппарат для сварки .

Применение тиристорной и симисторной схемы

После создания мощных тиристоров и симисторов их стали использовать в регуляторах силы выходного тока в сварочных аппаратах. Они могут устанавливаться в первичной обмотке трансформатора или во вторичной. Суть их работы заключается в следующем.

На управляющий контакт тиристора со схемы регулятора поступает сигнал, открывающий полупроводник. Длительность сигнала может изменяться в больших пределах, от 0 до длительности полупериода тока протекающего через тиристор.

Управляющий сигнал синхронизирован с регулируемым током. Изменение длительности сигнала вызывает обрезание начала каждого полупериода синусоиды сварочного тока. Увеличивается скважность, в результате средний ток уменьшается. Трансформаторы очень чувствительны к такому управлению.

Трансформаторы очень чувствительны к такому управлению.

Такой регулятор имеет существенный недостаток. Время нулевых значений увеличивается, что приводит к неравномерности дуги и ее несанкционированному гашению.

Для уменьшения негативного эффекта дополнительно приходится вводить дроссели, которые вызывают фазовый сдвиг между током и напряжением. В современных аппаратах данный метод практически не используются.

Регулятор переменного тока для сварочного

Регулятор переменного тока для сварочного

Эдуард Орлов Просмотров 3 767

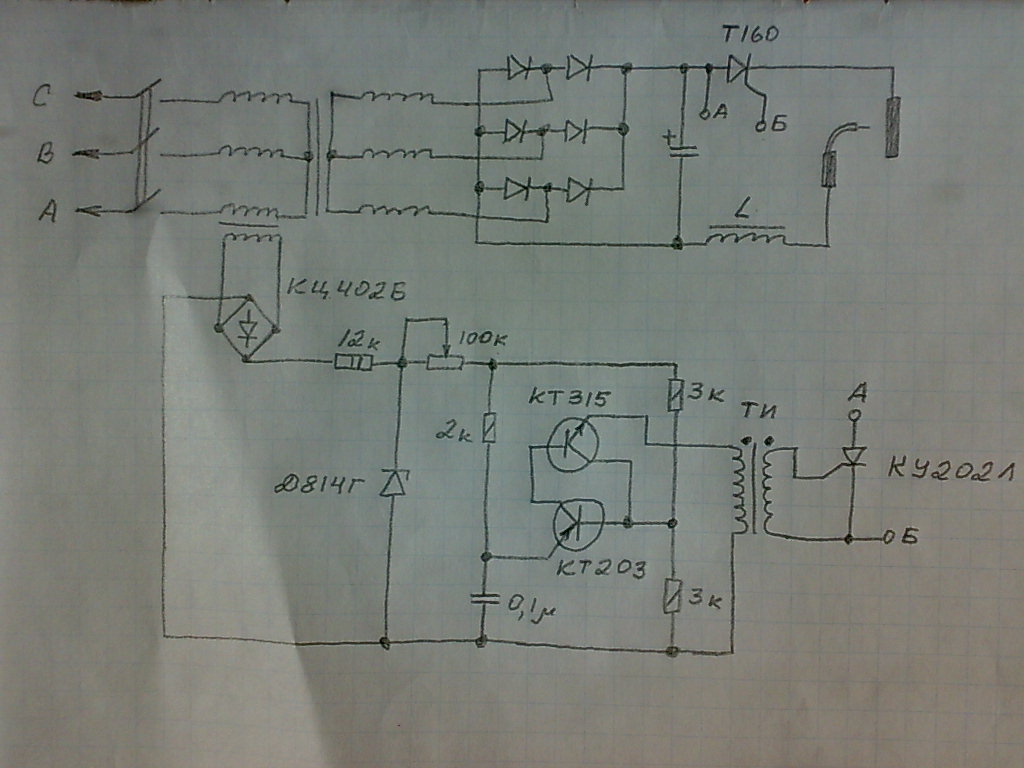

Здравствуйте любители и мастера. Уже полтора года прошло как работал мой самодельный сварочный аппарат TIG в защитной среде аргона, кучу алюминия переварил. Проработал бы еще, да сгорело пол схемы, произошло это от вибрации и мы с товарищем решили собрать все на плате. На плате получиться надежно

Напомню, что схема регулирует сварочный ток по первичной обмотке трансформатора и полтора года проработала на макете.

Регулировка в первичке вынужденная мера, так как во вторичке ходит высокое напряжение от осцилятора, пока не выходит от него избавиться.

Схема регулятора переменного сварочного тока

Как видно из схемы это фазоимпульсный регулятор мощности с развязывающим трансформатором. Управляет током в первичке трансформатора мощный тиристор на 160А с напряжением 1200В, для чего диодный мост останавливаться тут не будем и так все понятно.

Все что на плате, выделено в рамку. Все разъемы подписаны, в схеме предусмотрена схема задержки отключения. +К это 12В от кнопки, + это постоянные 12В, и — это минус

Изготовление регулятора тока для сварочного трансформатора

На фото представлена первая версия регулятора переменного тока на тиристоре, тут тоже предусмотрено реле, но оно убрано и установлена перемычка. Все компоненты прижаты ближе к плате, что бы меньше вибрировали

Транзисторы и резисторы из старых телевизоров, стабилитроны последовательно 2 по 12В 1,3Вт, диодный мост на 2А 600В. Радиатор взят с какой то платы, а развязывающий трансформатор использовал готовый от фильтра питания от БП. Отмотал с одной обмотки треть витков, получилось отношение витков 40/27. Кстати отношение витков должно быть 3/2. где больше витков та к плате регулятора.

Радиатор взят с какой то платы, а развязывающий трансформатор использовал готовый от фильтра питания от БП. Отмотал с одной обмотки треть витков, получилось отношение витков 40/27. Кстати отношение витков должно быть 3/2. где больше витков та к плате регулятора.

Первое включение обязательно через прибор для безопасной проверки устройств, вместо трансформатора подключил лампу накаливания. Вроде все работает, можно и без лампы подключить. На максимуме регулятора на лампу доходит 200В

Далее на минимальном положении 100В. Это при регулировочном резисторе 33к, в итоге мы поставили на сварочном уже 50к и напряжение должно быть меньще.

В итоге регулятор поставили обратно на сварку и все вернулось как и было до этого. Алюминий вариться как было до поломки

Вот еще фото собранного регулятора переменного тока для сварки

Диодный мост и плата закреплены на уголки, что бы максимально избавиться от вибрации. Провода смотанные жгутом и перетянуты капроновой нитью. Надеюсь больше подобных поломок не будет

Если интересно почитать про сварочный аппарат для сварки алюминия в среде аргона, пишите в комментариях.

А если вы хотите такую плату, напишите мне во внутреннюю почту в группу. Ссылка на группы сайта справа в колонке.

С Ув. Эдуард

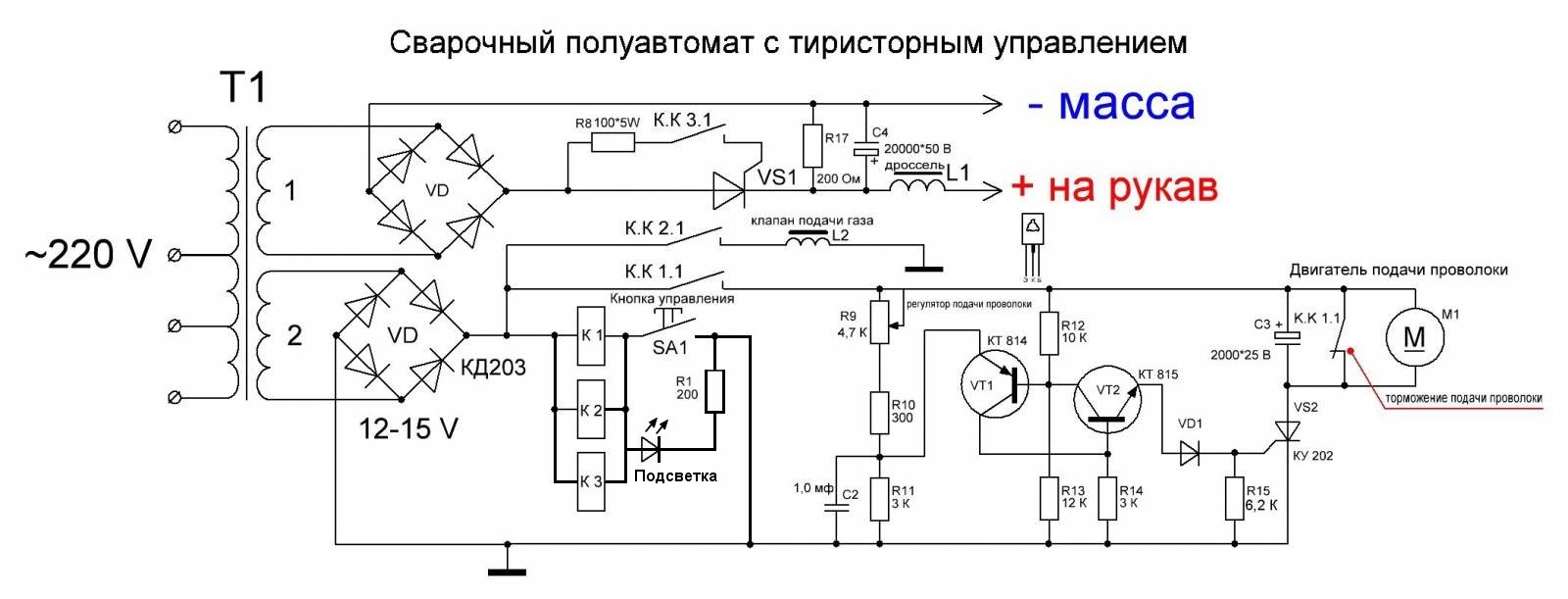

Регулятор скорости подачи проволоки сварочного полуавтомата « схемопедия

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских – наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя – до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении – вращение, при красном свечении – торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины – только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 – проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 – штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 – предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя – R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм.кв.

Скачать печатную плату в формате LAY

Автор: Владимир Коновалов, Творческое объединение «Автоматика и связь» ИРК ПО

моя схема — Дом и Сад

Что нужно знать для сборки самодельного сварочника?

Чтобы изготовить мини сварочный аппарат своими руками из подручных средств, без особых финансовых затрат и сил нужно понимать как функционирует оборудование, после чего можно приступать к его производству в домашних условиях.

В первую очередь стоит определить нужную мощность подачи тока самодельного оборудования для сварки. Соединение деталей массивной конструкции требует большей интенсивности тока, а сварочные работы с тонкими металлическими поверхностями – минимальной.

Значение силы тока связано с выбранными электродами, которые будут использоваться в процессе. При сварке изделий до 5 миллиметров необходимо использовать стержни до 4 миллиметров, а в конструкции с 2 миллиметрами толщиной, стержни должны быть 1,5 миллиметра.

При использовании электродов в 4 миллиметра, сила тока регулируется до 200 ампер, в 3 миллиметра до 140 ампер, в 2 миллиметра – до 70 ампер и для самых маленьких до 1,5 миллиметров – до 40 ампер.

Сформировать дугу для сварочного процесса можно самому, используя сетевое напряжение, которое получается за счет работы трансформатора.

В комплект этого оборудования входит:

- магнитопровод;

- обмотка – первичная и вторичная.

Также трансформатор удастся изготовить самостоятельно.

Для магнитопровода используются пластины из стали либо другого прочного материала. Обмотки необходимы чтобы непосредственно выполнять сварочную работу и иметь возможность подключать агрегат для сварки к сети в 220 вольт.

Трансформатор для сварочных работ.

Специализированные оборудования обладают дополнительными устройствами, обеспечивающими повышение качества и мощности дуги, что дает возможность самостоятельно регулировать значения силы тока.

Для сварочного оборудования, изготовленного в домашних условиях, не обязательно применять дополнительные приспособления. Смотря на значение силы тока, можно выбрать величину мощности трансформатора, а чтобы рассчитать мощность, необходимо показатель тока, который используется во время эксплуатации оборудования, помножить на 25.

Полученный результат умножается на 0,015, где на исходе получается необходимое значение диаметра магнитопровода. Чтобы рассчитать нужное сечение обмотки достаточно мощность поделить на 2000, а затем полученное число помножить на 1,13.

Чтобы посчитать, сколько необходимо намотать витков проводки, необходимо поделить площадь сечения магнитопровода пополам.

Если вы планируете изготовить простой сварочный аппарат своими руками, то нужно отметить, что сам процесс сварки бывает нескольких видов – мягкий и жесткий, на это влияет напряжение, которое есть на зажиме оборудования.

За счет этого параметра можно установить свойства внешнего тока для сварочного процесса, который также делится на пологопадающий, крутопадающий и возрастающий.

Большинство специалистов рекомендует применять источники тока с пологими либо крутопадающими особенностями. Они имеют минимальное изменение тока, когда колеблется электродуга, что дает возможность сваривать металл в домашнем быту.

Как сделать своими руками сварочный агрегат?

После изучения главных особенностей процесса сборки, можно приступать непосредственного к сборке самодельного оборудования.

На сегодняшний день существует большое количество различных способов и рекомендаций, как лучше собрать самодельный сварочный аппарат любого вида – с переменным или постоянным током, импульсные или инверторные, автоматические или полуавтоматические.

Достаточно глубоко в эту тему уходить не стоит, поскольку один из самых простых способов собрать аппарат для сварки своими руками, это использование трансформатора.

Его особенность – работа с переменным током, благодаря чему обеспечивается выполнение качественного шва при сваривании металлических поверхностей. Такое оборудование может справиться с любой бытовой работой, где необходимо сварить металлические либо стальные конструкции

Чтобы изготовить его необходимо подготовить:

- Несколько метров кабеля с большой толщиной.

- Материал для сердечника, который будет располагаться в трансформаторе.

Сам материал должен обладать повышенной проницаемостью с примагничиванием.

Оптимальный вариант, когда сердечник в форме стрежня имеет букву «П». В некоторых случаях ращрешено применять данную деталь в более измененной форме, к примеру, круглой из статора, изготовленной из поврежденного электрического двигателя.

Схема устройства сварочного трансформатора.

Однако стоит обратить внимание, что на такую форму обмотки накручиваются труднее. Лучше всего, когда сечение сердечника для классического сварочного оборудования, сделанного своими руками и используемого в бытовых целях, имело площадь около 50 см2.

Чтобы оборудование имело доступный вес, не стоит увеличивать в объеме сечение, однако технический эффект будет не на высшем уровне. Если площадь сечения вам не подходит, то её удастся посчитать самостоятельно, используя специальные схемы и формулы.

Первичная обмотка должны быть изготовлена из провода из меди, который будет обладать повышенными характеристиками: термическая стойкость, поскольку в процессе эксплуатации конструкции данная детали очень сильно нагревается.

Такая деталь должна обладать хлопчатобумажной либо стеклотканевой изоляцией. На крайний случай, возможно использовать провод из резины с изоляцией либо резиновую ткань, однако опасайтесь полихлорвиниловой обмотки.

Изоляция также изготавливается своими руками, с использованием хлопчатобумажной либо стеклоткани, а точнее её части по 2 см в ширину. Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Благодаря этим кускам получится обмотать провод, а затем пропитать его с помощью любого лака с электротехническим назначением. Такая изоляция не будет перегреваться после регулярного функционирования.

Аналогично приведенным выше расчетам удастся посчитать, какая площадь сечения обмотки – первичной и вторичной будет самой оптимальной. Зачастую вторичная обмотка имеет площадь около 30 мм2, а первичная обмотка до 7 мм2, с использованием стержня в 4 миллиметра диаметром.

Кроме этого простым способом нужно определить, насколько будет протягиваться кусок провода из меди и сколько витков понадобится, чтобы накрутить две обмотки. После этого наматываются катушки, а каркас изготавливается при помощи геометрических параметров магнитопровода.

Главное проследить, чтобы при надевании магнитопровода не было никаких сложностей. В первую очередь, необходимо правильно подобрать размер сердечника. Его лучше всего изготавливать по помощи электротехнического картона либо текстолита.

По такому же аналогу удастся изготовить конструкцию для сварки мелких деталей. Для дома можно использовать сварочный аппарат «мини» маленького размера.

Для дома можно использовать сварочный аппарат «мини» маленького размера.

Изготовление сварочного аппарата

На сегодняшний день практически невозможно и довольно-таки трудно сварить металл или обработать его надлежащим способом, не применяя сварочное оборудование. После того, как вы сделаете сварочный аппарат своими руками, вы сможете выполнять любые работы с металлическими изделиями.

Схема трансформатора с отдельным дросселем.

Чтобы изготовить качественный агрегат необходимо обладать знаниями и навыками, которые помогут понять схему сварочного аппарата постоянного тока или переменного, что является двумя вариантами сборки оборудования.

С целью домашнего использования лучше всего узнать, как сделать мини сварку.

Удобнее вызвать мастера или приобрести уже готовый агрегат, однако иногда это бывает слишком затратно, поскольку на выбор модели по различным параметрам, таким как масса для сварочного аппарата, количество вольтов на сварочный аппарат определить достаточно трудно.

Существует несколько типов сварочных аппаратов: работающих на переменном токе, постоянном, имеющие три фазы либо инверторные. Чтобы выбрать один из вариантов и начать сборку необходимо, рассмотреть каждую схему первых 2-х типов. Во время подготовительного процесса необходимо обратить внимание на стабилизатор напряжения.

Самая элементарная схема агрегата

Лучше, если электрическая схема агрегата будет самой элементарной.

Простой в сборке аппарат, собранный своими руками, надо подключать к сети с напряжением переменного тока в 220 Вольт.

Напряжение 380 Вольт требует более сложной конструкции сварочного аппарата.

Самая простая схема – это схема для импульсного способа сварки, который придуман радиолюбителями. Такая сварка применяется, чтобы прикрепить провода к плате из металла.

ВАЖНО ЗНАТЬ: Выбор лучшего сварочного аппарата инвертора

Чтобы соорудить данное приспособление своими руками, не нужно делать ничего сложного, потребуется только пара проводов и дроссель. Дроссель можно вынуть из люминесцентной лампы.

Дроссель можно вынуть из люминесцентной лампы.

Регулятор силы тока вполне можно заменить плавкой вставкой. Проводами лучше запастись в большом количестве.

Чтобы подключить электрод к плате, берется дроссель. Электродом может послужить зажим типа «крокодил». Готовый агрегат нужно подсоединить к сети, воткнув в розетку вилку.

Зажимом, связанным с проводом, нужно быстро коснуться свариваемого участка на плате.

Так появляется сварочная дуга. Во время ее возникновения существует опасность, что сгорят предохранители, расположенные в электрощите.

От этой опасности предохранители оберегает плавкая вставка, сгорающая быстрее.

В итоге провод остается по-прежнему приваренным к своему месту.

Такое устройство постоянного тока – это и есть самый простой сварочный аппарат. С держаком электрода он соединяется проводами.

Но работать с ним представляется возможным только в домашних условиях, так как данная схема лишена важных деталей – выпрямителя и регулятора тока.

Комплектация агрегата для сварки

В сравнении с традиционными аппаратами трехфазный агрегат инверторного типа компактен, удобен в применении, надежен. Только один нюанс заставляет задуматься во время покупки – немаленькая цена.

Даже поверхностные подсчеты подсказывают, что смастерить сварочный аппарат своими руками выйдет дешевле.

Видео:

Если подойти к выбору нужных элементов со всей серьезностью, то самодельный инструмент для сварки прослужит длительный период времени.

Вообще схема сварочного аппарата состоит из трех блоков: блока выпрямителя, блока питания и блока инвертора.

Самодельный аппарат постоянного и переменного тока можно укомплектовать так, что он может быть легким на вес и иметь небольшой размер.

ВАЖНО ЗНАТЬ: Выбор сварочного полуавтомата

Самодельный сварочный аппарат легко сооружают своими руками, пользуясь доступными всем предметами.

Все нужные для создания сварочного агрегата детали есть в электрической технике или в приборах, где некоторые элементы отказали в работе.

Можно соорудить простой регулятор тока из части нагревательной спирали, используемой в электрической плите.

Если какие-то необходимые детали вообще не получилось найти, то ничего страшного – их можно сделать своими руками.

Кусок медной проволоки может послужить материалом для создания такого важного элемента сварочного агрегата постоянного и переменного тока, как дроссель.

Конкретно для его сборки понадобится магнитопровод, который имеет старый пускатель. Еще нужны 2-3 провода из меди с сечением 0,9 — и вы сможете получить дроссель.

Видео:

Трансформатором для агрегата сварки может стать автотрансформатор или та же деталь, изъятая из старой микроволновой печи.

Доставая из нее необходимый элемент, нужно быть аккуратнее, чтобы не испортить первичную обмотку.

А вторичную так и так придется переделать, количество новых витков зависит от того, какой мощности конструируется агрегат.

Выпрямитель собирают на плате, выполненной либо из гетинакса, либо из текстолита.

Диоды для выпрямителя должны соответствовать выбранной мощности агрегата. Чтобы они охлаждались, используют радиатор из сплава алюминия.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

На большом расстоянии от трансформатора размещают плату с тиристорами. Так же не близко к трансформатору устанавливают выпрямитель.

Причина такого расположения – сильное нагревание трансформатора и дросселя.

ВАЖНО ЗНАТЬ: Уроки по сварке полуавтоматом для начинающих

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

Видео:

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Но переносные мини инверторы, которые берут на выездные работы, могут подвергаться механическим ударам. В основном, от этого страдает корпус изделия, но существует риск отпадения дросселя.

Изделие собрано – пора проверить, как оно функционирует. При тестировании работы агрегата для сварки нельзя пользоваться временными проводами.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока. Важно проследить, не осталось ли незафиксированных деталей.

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Особенности намотки обмоток.

Существуют следующие правила намотки обмоток сварочного аппарата:

- Намотка должна производится по изолированному ярму и всегда в одном направлении (например, по часовой стрелке).

- Каждый слой обмотки изолируют слоем хлопчатобумажной изоляции (стеклоткани, электрокартона, кальки), желательно с пропиткой бакелитовым лаком.

- Выводы обмоток залуживают, маркируют, закрепляют хлопчатобумажной тесьмой, а на выводы сетевой обмотки дополнительно надевают хлопчатобумажный кембрик.