Самодельный сварочный выпрямитель своими руками

Изготовить сварочный выпрямитель своими руками при наличии комплектующих деталей, материалы для радиатора крепление вентилей и основного составляющего,

Первоначально необходимо подобрать готовый понижающий трансформатор с требуемыми параметрами.

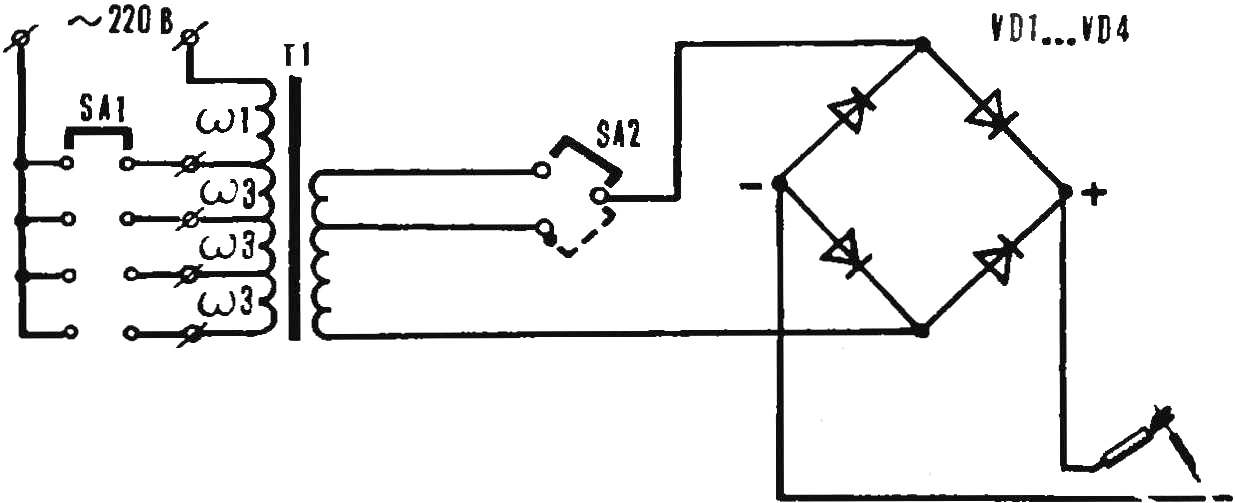

Простейший сварочный выпрямитель своими руками может быть выполнен по схеме, приведенной на Рис. 1.

Диодный выпрямитель, собранный по мостиковой схеме монтируется на радиаторе для теплообмена и охлаждения. Мощные диоды типа ВД-200 выделяют при работе много тепла. Для обеспечения падающей характеристики тока (вольтамперной) последовательно в цепь включается дроссель. Активное переменное сопротивление (реостат) в последовательной цепи позволяет производить плавную регулировку сварочного тока. Один полюс подключается к сварочному электроду, а второй к свариваемому объекту. Электролитический конденсатор на схеме работает как сглаживающий фильтр для снижения пульсаций.

Реостат вполне под силу намотать самому, для подобной работы необходим керамический сердечник (годится керамическая трубка изолятора) и проволока из никелина или нихрома. Диаметр проволоки зависит от величины регулируемого тока сварки. Расчет сопротивления реостата производится на основании удельного сопротивления проволоки, ее сечения и общей длины. От диаметра витков будет зависеть шаг (ступень) регулировки тока сварки.

Таким образом, самодельный сварочный выпрямитель можно изготовить в домашних условиях, при наличии необходимых материалов, на 100%.

Читайте также

- Многопостовые сварочные выпрямители

Какие сварочные аппараты используются для одновременных сварочных работ несколькими сварщиками одновременно, и какие параметры необходимо учитывать …

Все своими руками Самодельный сварочный аппарат

Опубликовал admin | Дата 12 июля, 2012 В этой статье хочу предложить схему самодельного сварочного аппарата.

В этой статье хочу предложить схему самодельного сварочного аппарата.Лет тридцать назад по случаю я приобрел трансформатор. По всем параметрам он подходил для сварки. Сперва варил просто переменным током, но при этом очень плохо. Потом добавил к трансу выпрямитель, стало лучше, но без регулировки сварочного тока сварка – не сварка. Испробовал много разных схем опубликованных в радиолитературе. Пробовал схемы и со стабилизацией сварочного тока и без нее. В принципе аппарат работал, но как только температура окружающей среды приближалась к нулю, начинались проблемы, то дугу не поймать, то электрод начинает прилипать, то вместо сварки аппарат начинает резать. Плюнул я на все эти дела и собрал свою простенькую схемку, которую и предлагаю вам. На фотографии общий вид аппарата с кучей лишних отверстий — следов бывших модификаций.

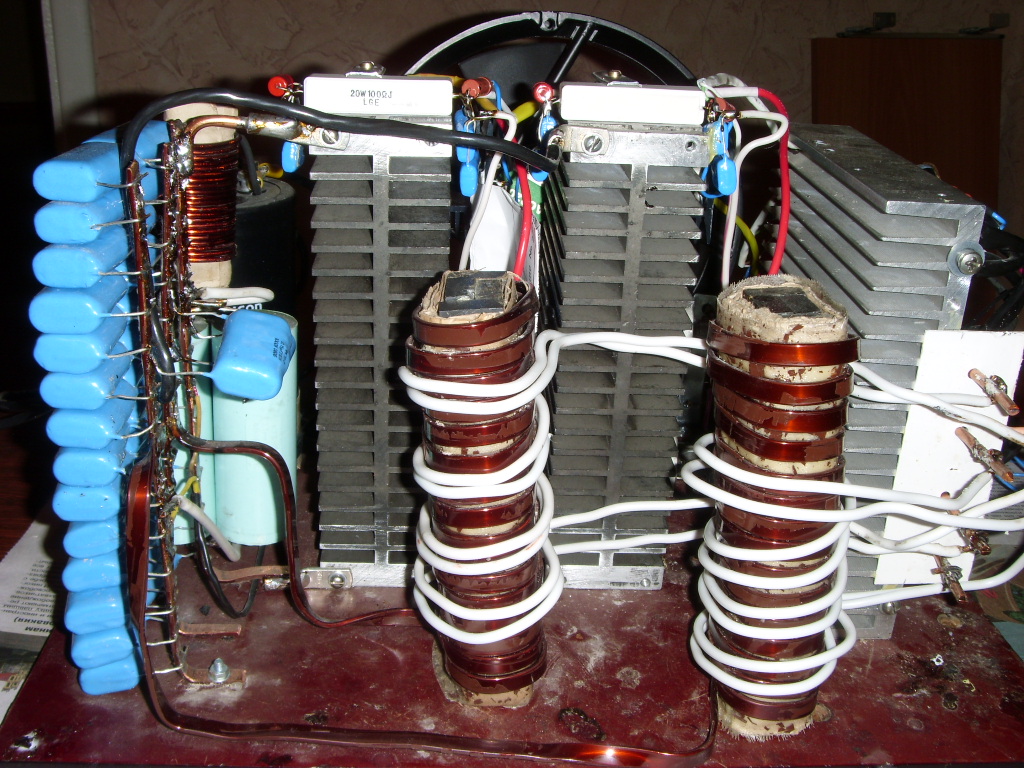

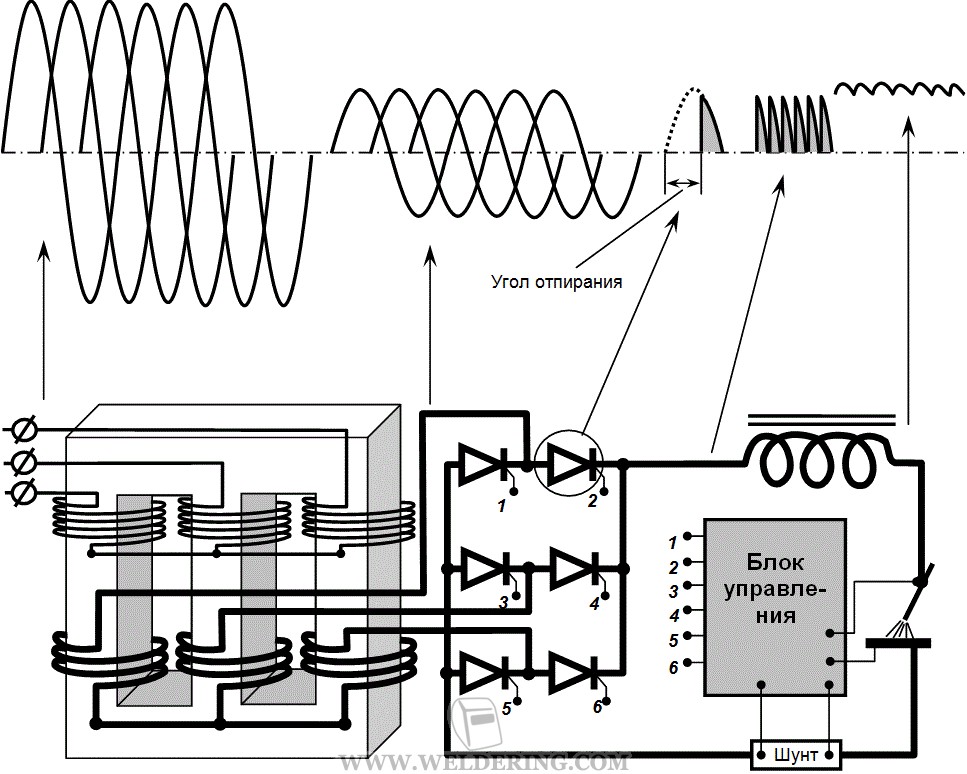

Выходное переменное напряжение со вторичной обмотки трансформатора – 54 вольта. Мощные тиристоры – Т161 – 160, которыми управляют оптотиристоры ТО125 – 12,5. В качестве мощных диодов использованы диоды Д151 – 160. Это позволяет варить электродами до 3?4мм. После управляемого выпрямителя в схеме стоят три конденсатора по 15000 микрофарад на рабочее напряжение 80 вольт, и дроссель. Дроссель намотан на ш-образном сердечнике с немагнитным зазором 0,5 — 1,0мм, площадь сечения среднего керна которого равна 25см2 . Намотка ведется медной шиной 7,5×2,5 до заполнения каркаса. После всех этих модификаций аппарат стал хорошо варить и нержавейку.

В качестве мощных диодов использованы диоды Д151 – 160. Это позволяет варить электродами до 3?4мм. После управляемого выпрямителя в схеме стоят три конденсатора по 15000 микрофарад на рабочее напряжение 80 вольт, и дроссель. Дроссель намотан на ш-образном сердечнике с немагнитным зазором 0,5 — 1,0мм, площадь сечения среднего керна которого равна 25см2 . Намотка ведется медной шиной 7,5×2,5 до заполнения каркаса. После всех этих модификаций аппарат стал хорошо варить и нержавейку.

Размер платы 71×35мм.

Самодельный сварочный аппарат | Лаборатория сварки

Сварочным аппаратом в простейшем виде является один лишь трансформатор с подключенными к нему необходимыми проводами и зажимами. Для грубой работы этого вполне достаточно. И в принципе сделать сварочный аппарат своими руками несложно, но для его изготовления потребуются дорогостоящие материалы. Поэтому заниматься его изготовлением целесообразно, если уже есть в наличии часть материалов, или есть возможность их купить по ценам существенно ниже рыночных. Иначе себестоимость самодельного сварочного аппарата может оказаться близкой к стоимости фирменного аппарата с лучшими характеристиками.

Для грубой работы этого вполне достаточно. И в принципе сделать сварочный аппарат своими руками несложно, но для его изготовления потребуются дорогостоящие материалы. Поэтому заниматься его изготовлением целесообразно, если уже есть в наличии часть материалов, или есть возможность их купить по ценам существенно ниже рыночных. Иначе себестоимость самодельного сварочного аппарата может оказаться близкой к стоимости фирменного аппарата с лучшими характеристиками.

Самодельный сварочный аппарат

Сварочные аппараты сделанные своими руками в основной своей массе обладают выраженной спецификой перед своими собратьями промышленного изготовления. На первое место здесь зачастую ставится не тщательность расчета параметров конструкции и соблюдение технологии изготовления, а возможность достать тот или иной компонент будущей конструкции самодельного сварочного аппарата. Делать трансформатор чаще всего приходится из того, что есть, а не из того, из чего хотелось бы. Многие конструкции отличаются особой оригинальностью компоновки, собираются из материалов, ничего общего до того со сварочным делом, а то и с трансформаторами вообще не имевшими.

Тем не менее большинство самодельных сварочных аппаратов вполне оправдывают свое существование. Их сварочные характеристики находятся на приемлемом рабочем уровне, а в случае необходимости могут быть подправлены.

То, что разные трансформаторы по-разному варят, сварщикам известно хорошо. В одном случае дуга зажигается и горит стабильно, швы ложатся ровно, работать таким аппаратом легко — сварщики говорят: «варит мягко». В другом же случае наоборот: удерживать дугу тяжело, она часто гаснет, металл сильно разбрызгивается, и швы получаются какими-то рваными и размытыми, притом что трансформатор развивает необходимый ток, даже вроде бы обладает запасом по мощности и с выходным напряжением у него тоже все в порядке. В чем же дело? А причина как раз в способности трансформатора стабильно держать рабочий ток, что характеризуется таким показателем, как внешняя вольт-амперная характеристика (ВАХ) источника питания.

О качестве внешних характеристик сварочных трансформаторов судят на практике. Если с трансформатором работать легко, дуга горит стабильно, а наплавленный металл ложится равномерно — значит, все в порядке.

Надежность сварочного трансформатора

При эксплуатации сварочного аппарата, и тем более сделанного своими руками, работающий на пределе своих возможностей трансформатор постепенно изнашивается — действует перегрев, вибрация, влага, механические воздействия.

Злейшим врагом сварочных трансформаторов является перегрев. Самым действенным средством против перегрева являются надежные обмоточные провода с плотностью тока не более 5-7 А/мм2. Чтобы провод быстро охлаждался, он должен иметь хороший контакт с воздухом. Для этого в обмотках делаются щели. Сначала мотается первый слой и с внешних сторон вставляются деревянные или гетенаксовые планки толщиной 5-10 мм, потом планки вставляются через каждые два слоя провода: так каждый слой имеет контакт с воздухом с одной стороны.

Для этого в обмотках делаются щели. Сначала мотается первый слой и с внешних сторон вставляются деревянные или гетенаксовые планки толщиной 5-10 мм, потом планки вставляются через каждые два слоя провода: так каждый слой имеет контакт с воздухом с одной стороны.

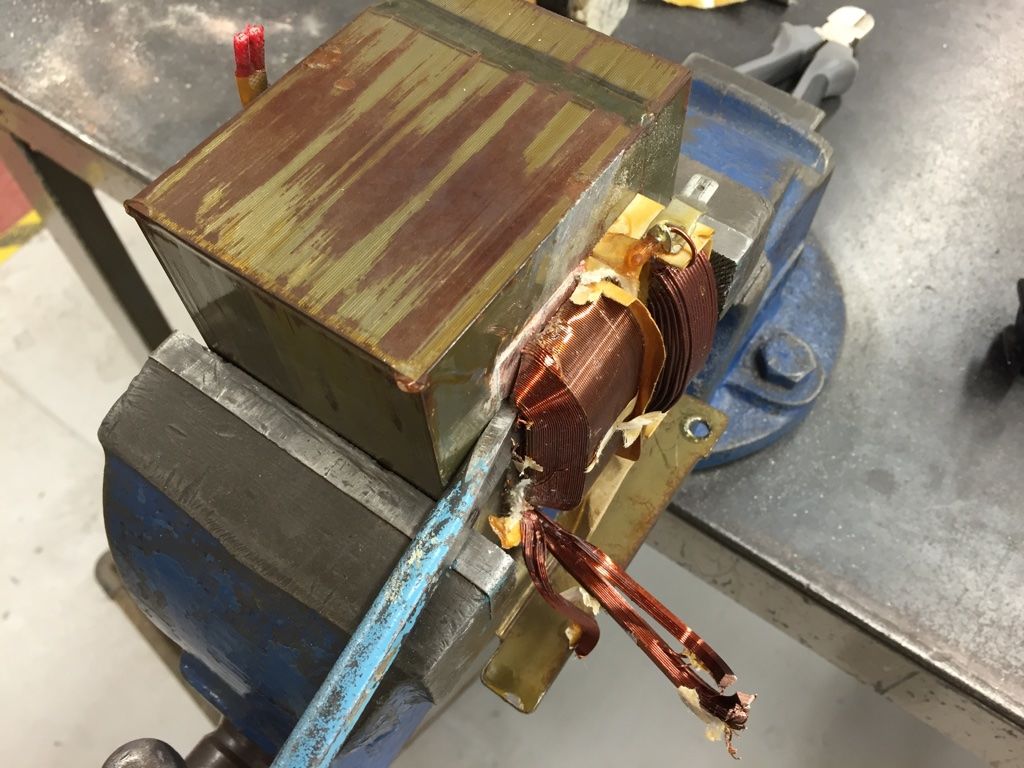

Катушка сварочного трансформатора с вентиляционными щелями

Если предстоит варить много и быстро, а ваш сварочный трансформатор намотан не ахти какими проводами и катастрофически быстро греется и т. д., здесь можно применить одно кардинальное средство борьбы с перегревом. Перегрева можно не так бояться, если весь трансформатор полностью погрузить в трансформаторное масло. Обладая значительной теплопроводностью, масло не только отводит тепло из обмоток, но и является дополнительным изолятором. В простейшем виде это просто ведро с маслом с утопленным в нем трансформатором, откуда выходят только четыре провода — такое «чудо» иногда можно увидеть на дворах в сельской местности.

д., здесь можно применить одно кардинальное средство борьбы с перегревом. Перегрева можно не так бояться, если весь трансформатор полностью погрузить в трансформаторное масло. Обладая значительной теплопроводностью, масло не только отводит тепло из обмоток, но и является дополнительным изолятором. В простейшем виде это просто ведро с маслом с утопленным в нем трансформатором, откуда выходят только четыре провода — такое «чудо» иногда можно увидеть на дворах в сельской местности.

Самодельный сварочный трансформатор помещенный в емкость с трансформаторным маслом

В режиме сварки трансформатор создает мощное переменное магнитное поле, которое притягивает к нему стальные элементы, вызывая вибрацию. Вибрируют не только стальные корпуса сварочных аппаратов, но и вообще все детали, соединенные с трансформатором и находящиеся внутри магнитопровода. Особенно подвержены вибрациям подвижные части регулирующих устройств мощности, если таковые имеются. К подвижным элементам (большей частью промышленных аппаратов) могут относиться: сердечники, магнитные шунты, подвижные обмотки, т. е. элементы, с помощью передвижения которых изменяется рабочий ток трансформатора и которые невозможно закрепить совершенно жестко. Эти части связаны с неподвижными элементами трансформатора посредством винтов, направляющих и других элементов, деформирующихся под действием переменных сил. Вибрации подвержены и закрепленные жестко элементы конструкции. Амплитуды и действие вибрации зависят от множества конструктивных факторов, которыми во многом и определяется надежность сварочного трансформатора. Нередки случаи, когда из-за недоработки конструкции или некачественной сборки, вследствие вибрации быстро выходят из строя даже трансформаторы промышленного изготовления. Для самодельных конструкций эта проблема стоит еще более остро, особенно когда используются обмоточные провода в тонкой лаковой изоляции. От постоянной вибрации и трения друг о друга витков, лак на некоторых участках может разрушаться, что неизбежно приведет к межвитковому замыканию. Поэтому изоляция между слоями провода здесь обязательна.

е. элементы, с помощью передвижения которых изменяется рабочий ток трансформатора и которые невозможно закрепить совершенно жестко. Эти части связаны с неподвижными элементами трансформатора посредством винтов, направляющих и других элементов, деформирующихся под действием переменных сил. Вибрации подвержены и закрепленные жестко элементы конструкции. Амплитуды и действие вибрации зависят от множества конструктивных факторов, которыми во многом и определяется надежность сварочного трансформатора. Нередки случаи, когда из-за недоработки конструкции или некачественной сборки, вследствие вибрации быстро выходят из строя даже трансформаторы промышленного изготовления. Для самодельных конструкций эта проблема стоит еще более остро, особенно когда используются обмоточные провода в тонкой лаковой изоляции. От постоянной вибрации и трения друг о друга витков, лак на некоторых участках может разрушаться, что неизбежно приведет к межвитковому замыканию. Поэтому изоляция между слоями провода здесь обязательна. Также необходимо предусмотреть, чтобы под действием вибрации не произошло разрушение или продавливание на углах каркаса обмоток или (в тех конструкциях, где его вообще нет) слоя изоляции между катушками и железом магнитопровода. Можно без всякого, преувеличения сказать, что вибрация наравне с перегревом является одной из основных причин преждевременного выхода из строя сварочных трансформаторов.

Также необходимо предусмотреть, чтобы под действием вибрации не произошло разрушение или продавливание на углах каркаса обмоток или (в тех конструкциях, где его вообще нет) слоя изоляции между катушками и железом магнитопровода. Можно без всякого, преувеличения сказать, что вибрация наравне с перегревом является одной из основных причин преждевременного выхода из строя сварочных трансформаторов.

При эксплуатации и тем более хранении сварочного аппарата, следует опасаться сырых подвалов и вообще мест с повышенной влажностью. Постепенно обмотки впитывают в себя влагу, которая, попадая в мельчайшие щели и трещины изоляции, долго не высыхает, становясь хорошим проводником тока.

Чаще всего проблемы бывают с первичной катушкой высокого напряжения. Первичная катушка содержит большее количество витков, обычно она сильнее греется, ее более тонкий провод больше подвержен влиянию разрушающих механических воздействий, нежели провод вторичной цепи. Эта катушка находится под опасным напряжением, и при повреждении изоляции ее провода высокое напряжение может попасть на корпус или магнитопровод трансформатора. Если сварочный трансформатор не имеет корпуса, то повреждения обмоток могут происходить от случайных ударов, а также опрокидываний и падений тяжелого трансформатора. Разрушающее воздействие на изоляцию оказывает вибрация, особенно для провода в лаке, перегрев обмоток и влага. Если произошел пробой на корпус или магнитопровод, которые не заземлены, или повреждена внешняя изоляция провода первичной обмотки, то при прикосновении человек попадет под высокое напряжение. От пробоя на корпус спасает заземляющий провод. Однако заземление на самодельных конструкциях делается нечасто.

Если сварочный трансформатор не имеет корпуса, то повреждения обмоток могут происходить от случайных ударов, а также опрокидываний и падений тяжелого трансформатора. Разрушающее воздействие на изоляцию оказывает вибрация, особенно для провода в лаке, перегрев обмоток и влага. Если произошел пробой на корпус или магнитопровод, которые не заземлены, или повреждена внешняя изоляция провода первичной обмотки, то при прикосновении человек попадет под высокое напряжение. От пробоя на корпус спасает заземляющий провод. Однако заземление на самодельных конструкциях делается нечасто.

Другой вариант пробоя первичной обмотки, когда она пробивает на вторичную катушку внутри трансформатора. В этом случае ничего не подозревающий сварщик и его помощники могут попасть под высокое напряжение сети со всеми вытекающими отсюда последствиями. Это может предотвратить надежная изоляция первичной и вторичной обмоток друг от друга. Напряжение вторичной катушки может повыситься, даже если ее изоляция не нарушена. Напряжение на выходе вторичной катушки зависит от количества витков первичной катушки. Так, при межвитковом замыкании первичной катушки достаточно большое количество ее витков может «вылететь» из работы: в результате напряжение на выходе сварочного трансформатора повысится.

Напряжение на выходе вторичной катушки зависит от количества витков первичной катушки. Так, при межвитковом замыкании первичной катушки достаточно большое количество ее витков может «вылететь» из работы: в результате напряжение на выходе сварочного трансформатора повысится.

Корпус для самодельного сварочного аппарата

Чтобы сварочный трансформатор не был подвержен влиянию всех атмосферных стихий и возможным механическим воздействиям, его желательно упрятать в корпус. Однако здесь не все так просто. Сварочный трансформатор — мощный источник электромагнитного излучения, и далеко не все материалы одинаково хорошо годятся для его наружной оболочки. Тем более что в некоторых случаях возможна еще и потеря мощности из-за индуцируемых в оболочках корпусов токов.

При установке сварочного трансформатора в корпус особое внимание надо уделять его материалу и возможности протока воздуха для охлаждения, при этом верх должен быть закрыт, предохраняя трансформатор от возможного дождя.![]() Корпуса или хотя бы некоторые их части лучше делать из не магнитных материалов: латунь, дюраль, гетенакс, пластмассы. Если корпус сделан из жести или напротив оси первичной обмотки привинчены стальные панели, то при работе вся эта конструкция будет втягиваться внутрь и вибрировать. Звук при этом иногда бывает такой, что его можно сравнить разве что с работой пилы — мощной «циркулярки». Поэтому устанавливать сварочный трансформатор можно либо в цельновыгнутый жесткий стальной корпус, который не так поддается вибрациям, или делать панели напротив хотя бы первичной обмотки из немагнитных материалов.

Корпуса или хотя бы некоторые их части лучше делать из не магнитных материалов: латунь, дюраль, гетенакс, пластмассы. Если корпус сделан из жести или напротив оси первичной обмотки привинчены стальные панели, то при работе вся эта конструкция будет втягиваться внутрь и вибрировать. Звук при этом иногда бывает такой, что его можно сравнить разве что с работой пилы — мощной «циркулярки». Поэтому устанавливать сварочный трансформатор можно либо в цельновыгнутый жесткий стальной корпус, который не так поддается вибрациям, или делать панели напротив хотя бы первичной обмотки из немагнитных материалов.

Для практически всех существующих конструкций сварочных трансформаторов характерны очень сильные магнитные поля рассеивания вблизи обмоток. Эти поля вызывают не только сильные вибрации магнитных материалов, но и заметные потери энергии в кожухах и других конструктивных элементах трансформаторов. Потери энергии обусловлены возбуждением в кожухах вихревых токов. Присутствие вихревых токов, а следовательно, и потери энергии, будут тем меньшими, чем больше расстояние от обмоток трансформатора до стенок металлического корпуса. На потери энергии мало влияют магнитные свойства металлов. Если корпус сделать из немагнитных металлов — латунь, алюминий и т.д., то это мало повлияет на генерацию вихревых токов, ведь здесь важна токопроводимость материала, которая у металлов всегда высокая. Исследования показали, что несколько уменьшить потери в корпусе можно, сделав на нем продольные рассечки, типа вентиляционных щелей, которые, располагаясь на пути вихревых токов с наибольшей плотностью, увеличат сопротивление материала для них. Таким образом можно уменьшить потери на 30-50% в зависимости от конструкции кожуха и использованного на нем металла.

На потери энергии мало влияют магнитные свойства металлов. Если корпус сделать из немагнитных металлов — латунь, алюминий и т.д., то это мало повлияет на генерацию вихревых токов, ведь здесь важна токопроводимость материала, которая у металлов всегда высокая. Исследования показали, что несколько уменьшить потери в корпусе можно, сделав на нем продольные рассечки, типа вентиляционных щелей, которые, располагаясь на пути вихревых токов с наибольшей плотностью, увеличат сопротивление материала для них. Таким образом можно уменьшить потери на 30-50% в зависимости от конструкции кожуха и использованного на нем металла.

С другой стороны, потери такого рода вообще могут быть сведены на нет, если корпус выполнить из изоляционного материала, тем более что в этом случае сразу удастся избежать и вибраций, вызванных переменными магнитными полями. Однако корпус из диэлектрических материалов сложнее сделать или же подобрать уже готовый, также он имеет худшие показатели прочности. Конечно, проблемы с корпусом, его вибрациями, вихревыми токами и потерями энергии можно вообще избежать, отказавшись от цельного корпуса, как это и принято, наверное, у большинства самодельных сварок. Однако отсутствие корпуса добавит массу других, не менее важных проблем, а также отразится на безопасности и надежности в эксплуатации сварочного аппарата. Тем более что потери на уровне нескольких процентов практически неразличимы на фоне флуктуации напряжения в сети, а также присутствия некоторого сопротивления в линиях электропередачи.

Однако отсутствие корпуса добавит массу других, не менее важных проблем, а также отразится на безопасности и надежности в эксплуатации сварочного аппарата. Тем более что потери на уровне нескольких процентов практически неразличимы на фоне флуктуации напряжения в сети, а также присутствия некоторого сопротивления в линиях электропередачи.

В корпус сварочного аппарата можно установить вентилятор или сделать его герметичным и залить трансформаторным маслом.

Выпрямитель сварочный и его устройство

Трудно представить себе строительную промышленность или машиностроение без применения сварки. Она делится на два вида: на постоянном и переменном токе.

Использование постоянного тока обеспечивает более качественный сварной шов. Это объясняется отсутствием нулевых значений тока, а значит, и горение дуги становится более стабильным, снижается разбрызгивание от горящего электрода, проплавление металла получается более глубоким, у сварного шва улучшаются прочностные характеристики.

Помимо этого, с такими материалами, как чугун, высоколегированные стали, сплавы на основе никеля и меди, титан, можно использовать сварку только на постоянном токе.

Для преобразования переменного тока, имеющего частоту 50 Гц, в постоянный, используют выпрямитель сварочный. В нем применяются полупроводниковые вентили и специальные регулирующие устройства в трансформаторе. Существуют разнообразные виды таких изделий. Каждый из них имеет в своей конструкции выпрямительный блок, пускорегулирующий блок для защитной и измерительной аппаратуры и силовой трансформатор.

Выпрямитель сварочный используют для ручной дуговой сварки, когда происходит расплавление электродов, и импульсно-дуговой, при которой импульс способствует отделению от проволочного электрода капли металла.

Для удобства механической сварки создан специальный выпрямитель сварочный ВД трансформаторного типа, имеющий дистанционный переключатель режимов. Такие преобразователи характеризуются основными техническими решениями:

- в одном диапазоне регулировка тока для сварки происходит плавно;

- магнитный клиновой подвижный шунт, горизонтального исполнения, обеспечивает механическую регулировку сварного шва, имеет простую конструкцию;

- трансформаторные обмотки выполнены из меди;

- отсутствуют подвижные обмотки;

- охлаждение на воздухе;

- зажигание выполняется легко, дуга горит устойчиво;

- класс изоляции – Н;

- токовые разъемы безопасные и быстро размыкаются;

- в условиях монтажа выпрямитель сварочный такого типа легко перемещать.

Иногда в домашних условиях возникает необходимость выполнить сварочные работы. В этой ситуации существует два варианта – купить готовый аппарат или самостоятельно сделать сварочный выпрямитель своими руками.

Основным элементом самодельного выпрямителя является трансформатор, предназначенный для преобразования переменного напряжения в сети и обеспечения необходимой величины и качества сварного тока. Подключение его возможно к сети с напряжением 220 В, а на выходе он должен обеспечивать 40-70 В.

Далее к выводам трансформатора нужно припаять сетевой провод примерно 2.5 квадратных миллиметра диаметром и длиной примерно 5 метров, для удобного перемещения сварочного аппарата. Провод лучше использовать в двойной изоляции.

Следующий этап – подготовка кабелей для сварки. Для этой цели лучше использовать мягкие провода, имеющие резиновую изоляцию, длиной не менее двух метров. На конце одного кабеля крепим прищепку «массы» (иногда можно использовать автомобильный «прикуриватель»), на другом кабеле – держатель электрода.

Теперь выпрямитель сварочный нужно скомпоновать. От этого зависит, насколько аппарат будет удобен при эксплуатации. При работе он будет нагреваться, значит, корпус должен быть выполнен с вентиляционными отверстиями. Для удобства транспортировки на корпусе приделываем ручки и устанавливаем колесики. Можно для укладки проводов и кабелей установить дополнительные элементы в виде крючков, шайб, уголков.

Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата — со сварочным трансформатором или на основе конвертора — был выбран второй.

Действительно, сварочный трансформатор — это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

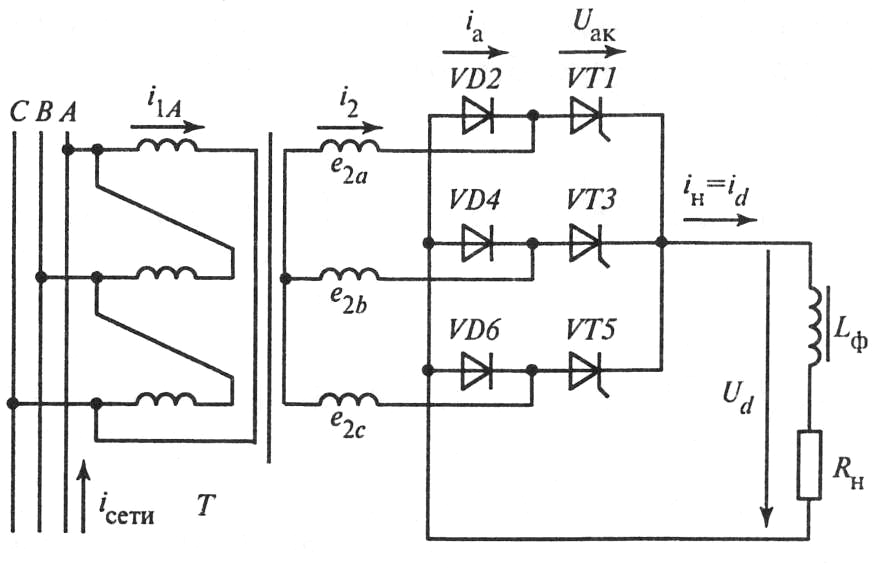

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью — это обычный однотактный конвертор, его достоинство — в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40…130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока — постоянный, регулирование — плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять детали из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 — первичная обмотка трансформатора Т1 — конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

который напрямую соединяет сетевой выпрямитель на диодах VD1 — VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 — С24 — его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 — любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя — 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 — еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов — К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная — 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8. ..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

..1 мм. Ширина бандажа — 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом — это необходимо для правильной работы выпрямителя VD11 — VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, — по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II — аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково — выводами катода вправо по рисунку — и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати — шестью, вторая плата с общей точкой всех диодов — шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять — в одном плече, четыре — в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 — VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1. 5 мм:Рис. 5. Чертеж платы

5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы — 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д — с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

Рис. 6 Теплоотвод

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода — медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника — 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

Сварочный выпрямитель своими руками: просто и доступно!

Сварочный выпрямитель для электросварки используется для насыщения электрическим током поста электросварки при ручной и при дуговой. Он используется чаще всего для того, чтобы можно было преобразовывать электрический ток переменной частоты в один непрерывный разряд электротока, который будет нужен для использования плавления нужной заготовки. Сварочный выпрямитель изготавливается своими руками в основном для использования различных конструкций, как в бытовых, так и в мелко-подрядном бизнесе.

Предназначение выпрямителя

Сварочный выпрямитель предназначен, для того, чтобы питать пост сварки и при этом преобразовывать переменный ток в постоянный и непрерывный разряд.

Бытовыми аппаратами для сварки считаются конструкции с небольшими мощностями, которые имеют относительно низкий исходный ток электросварки. Такие системы имеют специальную паузу для быстрого остывания, во время этапамных работ. И эта пауза достаточно длинная, поэтому такие системы достаточно малоэффективны в процессе нужного выполнения больших и объемных работ, таких как промышленные условия.

Элементы конструкции:

- трансформатор для понижения;

- блок конденсатора;

- выпрямитель. Перед тем как приступить к изготовлению аппарата для сварки, вам понадобится определить, для каких именно выполнений и каких именно работ будет использоваться ваша конструкция. От этого решения зависеть показатели нужной системы, размер нужного электрода и все исходные характеристики для материалов, соединяемых из заготовок.

Преимущества

Самыми лучшими показателями из всех показателей тока на выходе являются только 3-х фазные системы, те, что легко подключаются к сети в 380 В. Такие приспособления можно использовать достаточно долго и при этом не надо делать какие либо перерывы для их остывания. При помощи подобных конструкций, возможно, работать и с более крупными системами, например, стальными. Эти системы отлично сочетаются и для присоединений контейнеров, различных ворот и т.д. Приспособление отлично подходит именно для малого бизнеса.

Такие приспособления можно использовать достаточно долго и при этом не надо делать какие либо перерывы для их остывания. При помощи подобных конструкций, возможно, работать и с более крупными системами, например, стальными. Эти системы отлично сочетаются и для присоединений контейнеров, различных ворот и т.д. Приспособление отлично подходит именно для малого бизнеса.

Недостатки

Большим недостатком данной системы является его трудный доступ к электросети электрического питания. Далеко не все села, и кооперативы могут иметь доступ к подобным необходимым коммуникациям. А значит, следует понимать, что данный аппарат для сварки, обладающий 3-х фазным трансформаторным устройством будет достаточно тяжел, он весит почти в 2 раза больше одно фазного аналогичного устройства. Нужно также понимать, что общий вес конструкции будет превышать 100 кг.

Следовательно, одному конкретному человеку такой вес не под силу, поэтому понадобится установить колеса, чтобы возможно было переместить данную конструкцию. Возможно, будет использовать и трансформаторное приспособление, которое понижает вес на 20%-40%. Но нужно обязательно учитывать, что наматывать его надо будет самостоятельно.

Возможно, будет использовать и трансформаторное приспособление, которое понижает вес на 20%-40%. Но нужно обязательно учитывать, что наматывать его надо будет самостоятельно.

Конструкция аппарата для выпрямления

Выпрямитель для сварочного аппарата строится вокруг тех полупроводников, которые обязательно используются для того, чтобы пропускать необходимые потоки электричества в единственно нужном направлении.

В схемах для выпрямления нужно использовать данные приспособления:

- диод. При применении диода в схему конструкции для выпрямления вообще не понадобится включать никакие блоки управления;

- тиристор. Нужен, чтобы хорошо проходил ток, элемент должен обязательно получить нужный сигнал от системы управления. Сам вентиль закроется, когда проходящий по нему ток опустится до нуля или при уменьшении напряжения на элементе;

- транзистор. Это просто вентиль, с помощью которого можно управлять, это приспособление самое из всех дорогостоящее.

А так же, следует заметить, что во всех этапах использования диодов электроцепочка будет требовать обязательного добавления нужного резистора, чтобы была хорошая возможность производить нужную регулировку силы электрического тока.

Любое из вышеописанных приспособлений следует подбирать с небольшим запасом, в противном случае, они быстро выйдут из строя. А также нужно учесть, что протекающий по цепочке электрический ток должен быть обязательно в несколько раз меньше, чем заданный номинальный.

Элементы для изготовления сварочного выпрямителя:

- трансформатор;

- диод;

- радиатор;

- дроссель;

- электрод;

- конденсатор;

- керамический сердечник;

- никелиновая проволока.

Полупроводник понадобится обязательно установить на радиатор для теплообмена и охлаждения. Чтобы можно было обеспечить падающую характеристику электрического тока, в цепочку обязательно нужно последовательно добавить дроссель. Сильное сопротивление переменного электрического в правильно поставленной цепочке поможет выполнить точную регулировку электрического тока электросварки. Первый полюс надо будет подключить к электроду для электросварки, другой полюс подключить к соединяемой подготовленной заготовке. Электроконденсаторное устройство нужно будет использовать как фильтр для уменьшения и снижения пульса.

Сильное сопротивление переменного электрического в правильно поставленной цепочке поможет выполнить точную регулировку электрического тока электросварки. Первый полюс надо будет подключить к электроду для электросварки, другой полюс подключить к соединяемой подготовленной заготовке. Электроконденсаторное устройство нужно будет использовать как фильтр для уменьшения и снижения пульса.

Нужно взять ступенчатый переключатель напряжения, вольтметр до 30 вольт, амперметр до 10 ампер, выход постоянного тока, выход переменного тока, дополнительное гнездо для регенерации батареек.

Крышка устройства, как и оно само делается из листового алюминия.

Понижающий трансформатор, с вторичной перемоткой (сечение 2,5 сантиметра), диодный мостик, на выходе кондицатор, ступенчатый переключатель, на выходе автомат постоянного тока на 5 ампер, при сработки автомата включается звуковой генератор, 5 транзисторов. Включить в электросеть, должно показывать 20 ампер, включить автомат. Вот так просто работает это устройство.

Самодельный аппарат для дуговой сварки — блог Dan’s Workshop

Создайте свой собственный аппарат для дуговой сварки! Многие из вас так терпеливо ждали прибытия этих ПОДРОБНЫХ ПЛАНОВ , что вы можете приобрести и загрузить (4,6 МБ pdf!) За небольшую плату.

Вы получаете 90 страниц высококачественных цветных иллюстраций, фотографий, строительных заметок

и всех часто задаваемых вопросов в удобном для печати формате PDF. И НАМНОГО больше

информации, чем в бесплатной (читай: скинни) версии.

Поскольку я очень предан своим читателям, исходная HTML-версия моего

чертежей самодельного сварщика все еще здесь.Это никуда не денется. Итак, вы,

, можете просмотреть (как всегда: бесплатную) фотогалерею этого проекта

ниже.

Он построен из использованных трансформаторов для микроволновых печей. Твердотельный модуль SCR

обеспечивает регулировку мощности, в отличие от обычных сварочных аппаратов AC

, которые просто переключают многоотводный трансформатор.

Обновление за июнь 2013 г .: вот хорошая ссылка, объясняющая, как работают SCR:

http://www.allaboutcircuits.com/vol_3/chpt_7/5.html

(я обнаружил, что при поиске того, как использовать 4 больших «хоккейных» тиристора, чтобы сделать мост выпрямителя)

Вот

фото.Как видите, разделов три. Нижняя секция

, которая является основанием шкафа, содержит 8 трансформаторов. (Видны четыре

.) В центральной части находятся охлаждающие вентиляторы, органы управления питанием

и большая часть проводки. В верхней части находится лоток для инструментов и ручка для переноски

. (Я говорю «ручка для переноски» немного осторожно; этот зверь

весит 140 фунтов!) Прокрутите вниз, чтобы увидеть схему и примечания к дизайну!

Создайте свой собственный аппарат для дуговой сварки!

Щелкните изображение, чтобы увеличить его.Это то, что хотели увидеть большинство из вас,

, поэтому я поместил это изображение здесь, вверху страницы

. Он также включен ниже на странице, где есть более

Он также включен ниже на странице, где есть более

информации по каждому компоненту. Обратите внимание, что эта схема не является абсолютной

. Допуски для полупроводников и катушек индуктивности достаточно различаются, поэтому вам

придется поэкспериментировать со значениями и конфигурациями, чтобы заставить его работать в

в вашей собственной уникальной ситуации.

Зачем создавать собственный сварочный аппарат?

С технологиями, доступными практически каждому, есть

увеличивающиеся возможности для домашнего любителя.Скорее всего, вы читаете это руководство для

, либо зная о возможности легко найти детали, собранные в

в простые конструкции, либо с желанием узнать о нем больше. Вот о чем

это руководство; Моя цель — рассказать об этих проектах и позволить вам, как читателю, создавать полезные инструменты и получать выгоду не только от их использования, но и от знаний и опыта, приобретенных при фактическом планировании, сборке

и завершении такого проекта.

Факты о самодельной технике

Есть несколько важных фактов о самодельных инструментах.Вы не всегда можете сэкономить

, создавая собственное оборудование. Изготовление собственных инструментов может занять

очень много времени. А самодельная техника не всегда лучше, чем

купленных в магазине.

Вот и обратная сторона этих фактов. У большинства из

нас больше времени, чем денег. Если мы сможем найти источники для дешевых или бесплатных запчастей

, мы сможем сэкономить много денег, а время будет единственной другой статьей расходов.

Кроме того, некоторые самодельные инструменты даже недоступны в магазине, или

может иметь удобные функции, которых нет у их купленных в магазине аналогов.

Люди строят собственное торговое оборудование по разным причинам, и на некоторые из них я уже намекал:

Им нравится строить вещи

Они хотят улучшить дизайн.

Им нужен инструмент, который не может найти другого пути.

Им нужен инструмент для создания другого инструмента.

Они хотят сэкономить.

Изучение дуговой сварки

Чтобы воспользоваться преимуществами этого руководства, вам не нужно знать, как выполнять сварку. Даже если

вы знаете о сварке все, то, что находится внутри сварщика, — это совсем другая история.Прежде чем вы сможете успешно построить аппарат для дуговой сварки, вам необходимо

понять, как он работает и какие компоненты используют.

Сварочный аппарат

— это источник питания с высоким током и низким напряжением. Есть два типа

: постоянный ток и постоянное напряжение. Сварочный аппарат Stick

работает с постоянным током. Подача проволоки на сварочные аппараты

постоянного напряжения. Сварщики обычно используют трансформаторы для снижения напряжения

и повышения силы тока до уровней, пригодных для сварки. В сварочных аппаратах TIG и других типах

используются специальные высокочастотные источники питания, которые выходят за рамки данного руководства.

Трансформаторы

с многослойным стальным сердечником имеют постоянную характеристику тока, что делает их

идеальными для сварки. Внутри практически любого сварочного аппарата находится трансформатор

, который состоит из трех основных частей: первичной обмотки, вторичной обмотки

и многослойного железного сердечника. Обмотки медные.

Первичные обмотки подключаются к линейному напряжению, а в сварочных аппаратах это

, как правило, 240 вольт. Вторичные обмотки питают дугу и намного тяжелее на

медных обмоток.Обмотки намотаны на железный сердечник. В

нет электрического соединения между первичной и вторичной обмотками

. Электроэнергия передается магнитным способом через железный сердечник

.

Блок питания для сварки также нуждается в

способе изменения мощности дуги. Есть несколько способов добиться этого. Один из способов

— иметь увеличивающееся количество ответвлений вдоль вторичных обмоток

, чтобы от них потреблялось различное количество энергии. Другой способ — сконфигурировать трансформатор

таким образом, чтобы первичная обмотка могла перемещаться в сторону

или от вторичной, передавая больший или меньший магнитный поток на вторичную обмотку

.Другой — изменить ширину импульса линейного тока

первичной обмотки. Сварщик в этом руководстве использует контроллер типа

с шириной импульса.

Электрическая схема, электрическая схема

Модификации сварочного аппарата

Вы можете собрать сварочный аппарат любым способом по вашему выбору. Гораздо проще было бы включать и выключать различные комбинации трансформаторов

для получения различных настроек нагрева

. Или вы можете удалить концевые блоки двух трансформаторов, поставить их встык

и настроить подвижный первичный контроллер.Причина, по которой я выбрал для этого руководства контроллер ширины импульса

, заключается в том, что он обеспечивает простую надежную конструкцию с небольшим количеством движущихся частей.

Маленький сварочный аппарат на 110 В, который я сделал для своего отца

Трансформатор и селектор тепла являются основными строительными блоками аппарата

для дуговой сварки. Однако есть ряд других компонентов поддержки

, которые необходимо упомянуть. Шкаф, в котором находится сварочный аппарат, должен иметь конструкцию

, защищающую от сварочной пыли.Этот шкаф в сборе должен включать охлаждающий вентилятор

, чтобы обеспечить достаточный воздушный поток для охлаждения компонентов. Зажим заземления

и электрододержатель (часто не входят в комплект при покупке сварочного аппарата

) также необходимы перед сваркой. И вам понадобится розетка

на 220 В для подключения сварочного аппарата, а также шнур и вилка на самом сварочном аппарате

.

Получение запчастей

Часть острых ощущений при создании аппарата для дуговой сварки

вызывает модификацию компонентов, из которых состоит источник питания.Трансформаторы, охлаждающие вентиляторы

и детали шкафа взяты из старых микроволновых печей.

Я пошел к местным торговцам бытовой техникой и

магазинам обслуживания и сказал им, что я хочу делать, и они были счастливы отдать мне

свои микроволновые печи для утиля. Я также поместил объявление в газету, потому что

большинство розничных продавцов бытовой техники берут плату, чтобы принять старый прибор

своих клиентов, и люди были рады принести мне свои микроволновые печи

, зная, что я не буду брать с них плату, чтобы принять его, и что он будет переработано

в самодельное торговое оборудование.

Однако одно слово из

предупреждения. Ваш двор или гараж будут завалены

микроволновых печей, ожидающих разборки. Для завершения этого проекта вам понадобятся восемь больших трансформаторов

, а также микроволны

мощностью от 950 Вт и выше. Если вы размещаете рекламу в газете,

не сможет выбрать, что вы получите, но не отчаивайтесь; у этих странных может быть

только подходящий трансформатор для вашего датчика легкого запуска или только подходящий вентилятор

для системы охлаждения.Я насчитал в общей сложности 22 печи, прежде чем мой сварочный аппарат

был готов. Мне, наверное, не понадобилось бы такое количество, но у меня

было много хороших деталей и, вероятно, достаточно трансформаторов, чтобы построить еще один сварочный аппарат

. На момент написания этой статьи я раздумывал над идеей сварочного аппарата

меньшего размера, который мог бы работать от 120 вольт для более легких проектов.

Передняя и нижняя часть шкафа изготовлены из дерева. Детали, которые вам нужно будет купить

, перечислены ниже. Большинство этих деталей поступает из магазина оборудования

, за исключением модуля IRKT71 SCR.Вам необходимо заказать

в компании-поставщике электроники. Я заказал свою в Newark

Electronics, но вы также можете найти эту часть в Digikey Electronics или

, вы можете найти другие источники на веб-сайте International Rectifier.

Доработка трансформаторов

Трансформаторы для микроволновых печей — это повышающие трансформаторы. Это означает, что

напряжение на вторичной обмотке выше, чем на первичной. В микроволновых печах

первичная обмотка принимает стандартный домашний ток, 120 вольт.

Вторичное напряжение обычно составляет 4000 вольт. Вторичная обмотка

должна быть удалена, а на ее место должна быть установлена обмотка низкого напряжения. Новая вторичная обмотка

имеет типичное напряжение холостого хода 10 вольт. При нагрузке

при дуговой сварке это напряжение упадет до 2–4 вольт, а при

— до 250 ампер. Для новой вторичной обмотки

вы будете использовать одножильный провод №6. Многие люди спрашивают, сколько именно витков я поставил на этой новой вторичной обмотке

, и я всегда говорю, сколько вы можете уместить! Если вам нужно знать

, я получил от 12 до 15 витков на каждом трансформаторе.

Монтаж и подключение трансформаторов

Вот детали нижней панели аппарата для дуговой сварки, на котором установлены трансформаторы

. Поскольку не все трансформаторы аналогичны

, вам придется импровизировать там, где это необходимо. Установите трансформаторы

таким образом, чтобы можно было правильно и аккуратно подключать первичные и вторичные обмотки

. Вы даже можете нарисовать монтажные схемы на нижней плате

, чтобы упорядочить ее.

Построение шкафа

Корпус для самодельного сварочного аппарата выполняет несколько функций.

Верхняя часть напоминает лоток и служит местом для хранения

электродов, сварочных перчаток, кабелей и зажимов, отбойных молотков и

других предметов, используемых при сварке. Ручка для переноски сделана из дюбеля 1 1/2

и позволяет определить вес машины.

Шкаф также служит шасси для трансформатора и других компонентов

.Вентиляторы охлаждения установлены на той же фанерной перегородке

, на которой построен контроллер. Трансформаторы устанавливаются на днище

, которое представляет собой короткий кусок сосны 2 × 12. Построить прочный шкаф

обязательно, потому что готовый сварочный аппарат будет весить около 120 фунтов.

Не экономьте здесь.

Вы можете покрасить шкаф в любую цветовую схему

по вашему желанию, но основная цель краски — защитить древесину

от влаги и растворителей. Это также придает машине

профессиональный вид, который привносит ценность всех ваших усилий.

Маленький сварочный аппарат со снятой крышкой

Сборка контроллера Список деталей

C1: 600 пФ, 2 кВ, керамика

C2: 0,1 мф, 400 В, эпоксидный

C3:, 22 мф, 250 В, электролитический

Q1: Модуль тиристора IRKT71

Q2: Симистор диммера лампы

BR1: RB152, 1A, мостовой выпрямитель, диаметр R

, D1: Trigger : 1M линейный потенциометр

R2: 5k линейный потенциометр

Контроллер широтно-импульсного типа. Он работает, запитывая трансформаторы

короткими импульсами тока, средними выбросами или непрерывным током

, в зависимости от настройки на ручке переключателя нагрева, R1.Это

схема управления того же типа, что и в поворотных диммерах.

Вы можете использовать перфорированную плату с предварительно просверленными отверстиями, но я рекомендую собрать схему управления фазой

на розетке для экспериментатора. Это не намного дороже

, и если какой-то компонент сломается, вы можете легко подключить новый

, даже не прогревая паяльник. Убедитесь, что

ваши соединения правильны, прежде чем подавать питание, и никогда не работайте с

схемой при включенном питании!

Для модуля SCR я сначала

использовал два SCR Teccor S6070W, подключенных по обратной параллельной цепи, как

вы видите на схеме.Они оказались слишком легкими, и они

поджарились, когда я попытался сварить на полном огне прутком 5/32. После тщательного сравнения

цен в нескольких каталогах промышленной электроники я выбрал модуль

International Rectifier IRKT71 Inta-pak SCR. Насколько я помню, это стоило около

50 долларов. Я купил его через Newark Electronics. Ну

стоит своей цены. Он имел 3 больших винтовых клеммы наверху и 4 меньших лопатчатых разъема

на одном конце для схемы управления. Он содержит

двух тиристоров внутри и сконфигурирован с учетом схемы обратной параллели

.

Модуль SCR и радиатор в сборе

должны быть сконфигурированы для приема потока воздуха от одного из охлаждающих вентиляторов. Используйте смазку для радиатора

между модулем SCR и радиатором, чтобы обеспечить хороший теплопроводный контакт

. Эта сборка вообще не сильно нагревается

, и в том-то и дело. Тщательно выполните и проверьте подключения

к цепи управления фазой, датчику перегрева и переключателю только вентилятора

.

Схема легкого зажигания дуги не является обязательной.R2

контролирует чувствительность. Отрегулируйте его до наименее чувствительного значения

наименьшего нагрева. Таким образом, он наверняка будет работать при всех режимах нагрева. Он работает

, подавая полную мощность на электрод, пока вы не зажжете дугу. Этот

помогает предотвратить прилипание электрода к работе. Используйте для этого трансформатор платы brain

из одной из печей и измените его на

, как показано ниже: Найдите и снимите катушку вторичной обмотки и пропустите через нее одну петлю

многожильного кабеля №6. Подключите первичную обмотку к

указанным соединениям на BR1.

Закрепить все концы

В этой главе рассматриваются последние детали, необходимые для обеспечения работоспособности вашего сварочного аппарата.

Выполните окончательную разводку согласно схемам. Подключите сварочные кабели

и наденьте зажим заземления и электрододержатель. Установите шнур диапазона

и подключите его к главному выключателю питания и клеммной колодке трансформатора

. Присоедините ручку переключателя нагрева, и вы готовы подключить

к вашему новому дугосварочному аппарату.

Калибровку шкалы переключателя нагрева

можно выполнить любым способом, не важно знать точное значение

силы тока, подходящее для каждого сварочного процесса. Я откалибровал шахту

с напряжениями холостого хода, которые в квадрате примерно

пропорциональны сварочному току. Для этого установите вольтметр на шкалу

, подходящую для 80 вольт. Включите сварочный аппарат и отсоедините пусковое реле easy

. Поверните ручку переключателя нагрева на полную мощность и отметьте точку

на шкале.Затем поверните ручку обратно так, чтобы ваш вольтметр показал

70 вольт, и отметьте точку на циферблате. Поверните ручку обратно на 60 и отметьте

место. Повторите этот процесс с шагом 10 вольт. Или вы можете увеличить его на

с шагом 5 вольт. Если вы можете найти способ откалибровать циферблат

в амперах с помощью очень большого амперметра, вы, конечно, сможете это сделать.

Ускоренный курс по сварке

Если вы никогда раньше не занимались сваркой, рекомендую зайти в библиотеку

и ознакомиться с руководством по сварке.Если вы ДОЛЖНЫ начать сварку сразу после того, как

закончит сварку, прочтите эту главу.

ДО того, как вы

зажжете дугу. Для сварки

важно правильно одеться. Вам понадобится сварочный шлем, чтобы защитить глаза от ультрафиолетовых лучей

и предотвратить попадание искр в волосы. Шляпы из огнестойкого материала Fire

— тоже хорошая идея. Получить их можно при сварке

домов снабжения. Вам также понадобятся перчатки, чтобы защитить кожу от солнечных ожогов от дуги

и брызг сварочного металла.Кожаные фартуки и кожаные ботинки предотвращают попадание сварочных брызг

на кожу. И не забывайте проводить сварку только в

хорошо проветриваемых помещениях. Сварка дает удушливый пыльный дым. Прочтите инструкции и предупреждения

на этикетках сварочных материалов и оборудования

.

Зажигание и поддержание дуги. Построить дугу

несложно. Подняв шлем, расположите электрод на расстоянии примерно

1/4 дюйма от того места, где вы хотите начать сварку. Опустите шлем

и сделайте быстрый удар электродом.Следите за дугой. Будьте готовы к тому, что

НЕМНОГО отодвинет электрод. Очень скоро у вас будет

, чтобы медленно продвигать электрод в сварной шов, поскольку он довольно быстро плавится

в сварочной ванне.

Укладка бусинки. Правильно поддерживаемая дуга

при горении электрода издает шипящий, потрескивающий звук.

Если держать дугу слишком далеко, гудение и разбрызгивание усиливаются. Удерживание

дуги до закрытия приводит к перегреву стержня и иногда залипанию дуги

. При укладке валика важно, чтобы электрод

продолжал двигаться в сварочную ванну по мере вашего движения.Горизонтальные бусинки самые простые.

С вертикальными полосками проще всего работать сверху вниз. Когда

сваривает длинные валики, важно прихватывать каждые 6 дюймов, чтобы не допустить деформации

. Например, если вы свариваете металлическую коробку

вместе, скрепите всю коробку вместе, а затем вернитесь и уложите бусины

твердо. Если вы этого не сделаете, весь беспорядок будет настолько деформирован, что после первых двух швов форма

изменится, что вы не сможете закончить остальные

сварных швов.

Наконец, помните, что сварка — это то, что требует

практики.Вы не можете выучить это по руководству. Вы должны потратить какое-то время

, просто укладывая бусинки и экспериментируя. Попробуйте сварить велосипедные рамы. Задача

здесь — сделать хорошие сварные швы, не прожигая металл.

Я обнаружил, что можно резать рамы велосипедов и другие тонкие металлические профили

с помощью большого сварочного прутка на большом токе. Однако опыт сварки

выходит за рамки данного руководства. Сходи в библиотеку и возьми

книг по сварке. Используйте их, чтобы направлять свой прогресс во время практики.

Поиск и устранение неисправностей

Кажется, что сварщик застрял на высокой силе тока, и изменение шкалы переключателя нагрева

не имеет никакого эффекта. Здесь может быть ряд ошибок. Убедитесь, что

правильно подключен к реле легкого пуска. Если это реле не втягивает

, когда вы зажигаете дугу, сварочный аппарат не переключается на выбранную вами мощность

.

Трудно зажечь дугу при низких настройках нагрева. Возможно, неисправен механизм легкого пуска

.Убедитесь, что

подключен правильно и используются нормально замкнутые контакты. Когда вы зажигаете дугу

, реле должно размыкаться. Эта проблема также возникает, если защитное покрытие сварочного прутка

повреждено на ударном конце.

Сварщик

работал прекрасно, но после сварки примерно 15 стержней 5/32 он внезапно прекратил работу. Вы перегрели сварщика. Датчик перегрева

выполнил свою работу и отключил контроллер. Поклонники по-прежнему должны бежать.

Дайте сварщику остыть в течение нескольких минут, и он снова начнет сварку.

Сварщик сработал прекрасно, но после двухчасовой сварки

что-то странно пахнет и дуга либо отсутствует, либо только полная сила тока.

Вы поджарили модуль SCR и перегрели трансформаторы. У большинства сварщиков

есть рабочий цикл. Это означает, что если рабочий цикл вашего сварочного аппарата

составляет 80%, вы должны сваривать не более 8 минут, а затем дать ему отдохнуть в течение 2 минут перед повторной сваркой. Или, если он имеет рабочий цикл

30%, вы должны подождать 7 минут между 3-х минутными сварочными струями.Продолжительность включения

циклов для этого аппарата для дуговой сварки не определена. На самом деле он варьируется в

в зависимости от силы тока, с которой вы выполняете сварку. И не забудьте, что

держите вентиляционные отверстия открытыми и не допускайте скопления пыли внутри сварочного аппарата

. Пыль действует как изоляция и препятствует правильному охлаждению.

Еще одна вещь, которую нужно сделать, чтобы сварщик оставался холодным, — это включить только вентилятор.

переключаться между сварными швами. Это позволяет воздуху циркулировать в трансформаторах

, когда они простаивают.

Принципиальная электрическая схема, снова

AC-225 Регулировка силы тока сварочного аппарата с тиристорами

В попытке сделать мой AC-225 достойным при сварке TIG, я добавил схему контроля силы тока.Это позволяет мне подключить самодельную ножную педаль и точно настроить дугу во время сварки. Как и в большинстве моих модификаций AC-225, большая заслуга Грегори Хилдстрома за всю работу, которую он вложил в создание этой схемы и других модификаций, о которых он писал. Другой человек, заслуживающий большой похвалы, — это Майк В., который опубликовал оригинальную диаграмму.

AC-225 теперь с ножным управлением!Источники

Я попытался понять, как работает схема управления, которую я использовал, поэтому первые несколько ссылок посвящены тому, как тиристоры могут управлять током, и некоторым основным схемам управления.В остальном схема аналогична или аналогична той, что я использовал.

Теория и схемы SCR:

Кремниевый управляющий выпрямитель SCR Базовая цепь переменного тока:

https://www.youtube.com/watch?v=45h5J_S52Y4

Альбом Майка В. Photobucket с его оригинальной схемой:

http://smg.photobucket.com/user/tek798/library/Welding?sort=3&page=1

На случай, если его Photobucket выйдет из строя, я сохранил соответствующие фотографии в галерее здесь для потомков:

Статья Грегори Хилдстрома о создании цепи:

http: // hildstrom.com / projects / ac-225 / index.html # footpedal

.Обсуждение оригинальной конструкции Майка W и модификации для изоляции ножной педали от напряжения 240 В с помощью трансформатора (я этого не делал, но моя ножная педаль сделана из дерева, и если что-то закрутится, я, вероятно, не умру. YMMV) :

https://www.hobartwelders.com/weldtalk/showthread.php?4089-Here-is-the-schematic-for-SCR-control-of-my-arc-welder/page7:

Я не видел, чтобы кто-нибудь говорил, что они пробовали эту конструкцию, поэтому я выбрал оригинал вместоВыходной контроль тока для дуговой сварки и обновление выпрямителя постоянного тока:

http: // www.mig-welding.co.uk/forum/threads/arc-welder-output-current-control-and-dc-rectifier-upgrade.16837/

Довольно крутая аналогичная установка, устанавливающая все на задние вентиляционные отверстия, с немного более простой схемой:

http://shopfloortalk.com/forums/showthread.php?t=25420

Создание схемы

Принципиальная схема по существу такая же, как у Грегори Хилдстрома. Я не хочу грубо срывать его диаграммы, поэтому предлагаю зайти на его сайт, чтобы увидеть его, и набросаю свои собственные.Я внес несколько изменений, и, возможно, мои фотографии помогут, если это сделает кто-то другой.

Схема построена на печатной плате размером 3 ″ x 3,5 ″ с полосами. Я заказал все запчасти у Digikey на общую сумму 55 долларов. Собрав все вместе, я поискал и мог сэкономить около 30 долларов, купив потенциометр 470K и конденсаторы на eBay. Мои навыки пайки не очень хороши, но после всего тестирования я не обнаружил никаких коротких замыканий, и все вроде работало. Я установил печатную плату и SCR на кусок тяжелого алюминиевого уголка, который у меня оставался для работы в качестве радиатора.

Сделав еще несколько схем, я предлагаю использовать винтовые клеммы для печатной платы вместо пайки выводов непосредственно на плату. Я бы также разработал печатную плату и сделал ее за несколько долларов с Fritzing и такой компанией, как Allpcb.com.

Я привязал к тележке, если вы хотите увидеть все детали от Digikey: http://www.digikey.com/short/3n5qq3

Или, если вам нужна электронная таблица деталей: AC225 Amperage Control DigiKey Spreadsheet