Пресс для опилок своими руками чертежи

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливом То самое подножное топливо – сухие листья, опилки, растительный мусор работать в котле будет только в виде прессованных брикетов. Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях

Возможно применение одного из следующих способов:

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

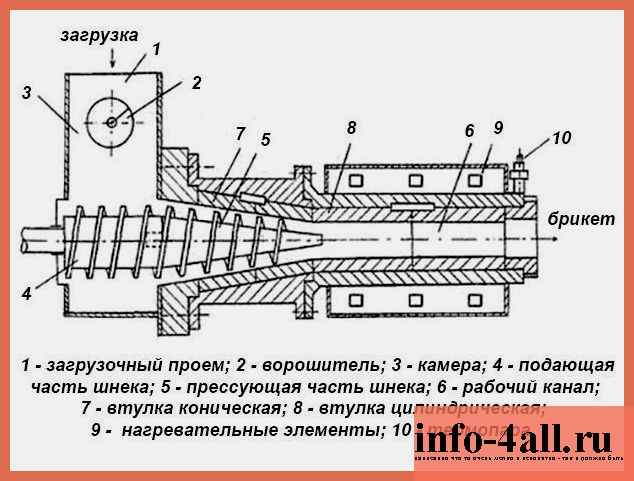

- Экструзия. Данный прибор похож на шнековый агрегат-мясорубку. Сырье продавливается через формовочный постепенно суживающийся канал.

Для чего необходимо сильное сжатие? Следствием ее становится повышение температуры будущей массы для отопления, частички сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала повышается вдвое, а вместе с тем возрастает его энергетическая ценность. Получается, что запасы на обогревательный период займут вдвое меньше места. И, к слову, прессованная чурка горит дольше обычного полена. Затем брикеты ожидает термообработка и отгрузка на склад.

Пошагово: как сделать брикеты в домашних условиях

Если у вас цель – не ударный труд с получением неплохой прибыли, а нужды, связанные с отоплением только своего дома, приобретать оборудование не очень практично. Агрегаты стоят от 300 тысяч до миллиона, то есть окупятся они нескоро. Пресс можно сделать ручной, самому, своего же производства. И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.

И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль

Итак, допустим, вы делаете пресс с нуля. Чтобы создать усилие, годное для сжатия сырья, нужен рычаг или винтовой механизм. Рычажный пресс может быть даже деревянным, а вот винтовой потребует стальных заготовок и токарного станка.

Конечно, проще работать с уже готовым механизмом. Например, есть у вас домкрат или гидравлический пресс. Этот прибор нужно дополнить матрицей и пуансоном. Но какой бы крутой пресс своими руками вы бы не сделали, он не сможет достигать таких усилий, которые нужны для выработки лингина. Потому в сырье придется добавлять связующие компоненты. Самый простой вариант – это дешевый обойный клей.

Можно добавить и глину в пропорциях 1:10, также используются некоторые виды размокшей бумаги. Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Чертежи и схема пресса для топливных брикетов

Рычажный и винтовой прессы применения покупных изделий не требуют. Но усилие нажатие у них не такое завидное. Потому пресс выгоднее собрать на основе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого обязаны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для изготовления матрицы используется толстостенная труба. Это если брать простейший вариант. Чтобы выходил воздух и влага, в стенках проделываются отверстия.

- У матрицы должно быть съемное дно.

Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется двумя ручками, они нужны для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и оцинкованной стали. Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Как сделать брикеты из листьев своими руками

Процесс изготовления состоит из четких, последовательных операций. Из чего бы ни делались брикеты – соломы, опилок, листьев, для топки рубленая и брикетированная продукция должна быть подготовлена. Сама подготовка может состоять из нескольких этапов.

Сырье засыпают в круглые или прямоугольные формы, где его сжимают при помощи мощного пресса

Подготовка сырья:

Сначала сырье смешивается со связующим. Допустим, это глина в, как уже говорилось, соотношении 1 к 10. Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Далее идет этап просушки после прессования. Можно сушить будущее топливо на открытом воздухе. Время просушки зависит от объема брикетов, и, конечно, от технологий прессования. Затем брикеты перемещаются в специальное место и упаковываются.

Топливные брикеты своими руками (видео)

Другое название брикетов или полетов – евродрова. Основу евродров составляют все та же бумага, листья, опилки, остатки навоза, отходы древесного производства. Хороши эти топливные материалы тем, что размер их компактен, их удобнее хранить, горят они равномерно, а сажи выделяют немного. Топить можно обычными дровами, брикетами, в основе которых торф, или брикетами на опилках и листьях – выбор за вами.

Самодельный ручной пресс для изготовления топливных брикетов: фото и описание самоделки.

Топливные брикеты – это прессованные брикеты, предназначенные для использования в печах в качестве топлива.

Брикеты можно изготовлять из отходов деревообработки (опилки, щепа, стружка), из торфа, макулатуры, древесного угля, отходов сельского хозяйств (солома, шелуха, кукуруза и др.).

Топливные брикеты можно делать в домашних условиях с помощью ручного пресса, процесс изготовления такого приспособления показан на этих фото.

Прес форма станка сделана из двух кусков широкого швеллера и листового металла.

Прижимной механизм состоит из прижимной пластины и рычага.

С помощью самодельного пресса, можно сделать вот такие топливные брикеты. Автор сделал брикеты из яичных лотков и опилок, предварительно смоченных водой. После высыхания, топливными брикетами затопили печку, горение около часа, КПД у брикетов намного больше чем от дров.

По сути таким образом, топливо можно сделать практически из мусора.

Не стоит спешить избавляться от отходов после проведения строительных и уборочных работ, ведь опилки, ветки, листва и даже сухая трава могут стать отличным сырьем для ручного изготовления топливных брикетов. А для того чтобы запустить полноценное домашнее мини-производство, придется позаботиться и о прессе для изготовления топливных брикетов, который можно сделать своими руками из имеющихся в наличие подручных средств.

Печи в жилых помещениях могут отапливаться не только дорогостоящим углем, электричеством и газом, но и топливными брикетами, регулярное использование которых помогает экономить личные средства. Безусловно, можно покупать такие пакеты в уже готовом виде, используя популярные комбинированные брикеты «Пини-Кей евродр» (евродрова) из дуба, ясеня и других пород дерева, но стоить они будут гораздо дороже, чем продукция, изготовленная собственными руками.

А если учесть, что такое сырье готовится из тирси (опилок) и других строительных отходов, то лучше полностью перейти на домашнее производство брикетов хотя бы для удовлетворения собственных нужд.

На сегодняшний день производители предлагают несколько видов станков для изготовления брикетов из опилок, торфа и других отходов, каждый из которых имеет свои особенности. К примеру, большой популярностью пользуется универсальный брикетировочный пресс маркировки ПБ-1, который идеально подходит для домашнего изготовления топливной фасовки.

Тем не менее стоимость такого оборудования по карману далеко не всем хозяевам, да и не всегда есть крайняя необходимость в приобретении профессиональных станков для брикетирования, ведь сырья может быть не так много и в этом случае расходы на пресс будут неоправданными. Естественно, это не повод для того, чтобы отказываться от производства отопительного сырья, которое помогает экономить немалые средства, ведь при желании можно будет изготовить пресс для топливных брикетов своими руками.

Раздумывая над тем, какой прес для изготовления брикетов будет самым лучшим для работы на дому, не помешает ознакомиться с устройством и особенностями работы самых популярных на сегодняшний день моделей установок, чтобы можно было выбрать оптимальный вариант. В этот перечень входят:

В этот перечень входят:

- Гидравлический станок, который является самым бюджетным и доступным из всех существующих прессов. Низкая цена такого оборудования обусловлена тем, что изготавливаемые с его помощью топливные пакеты получаются слишком рыхлыми и часто распадаются на мелкие фракции в процессе горения, не давая сильного и продолжительного жара.

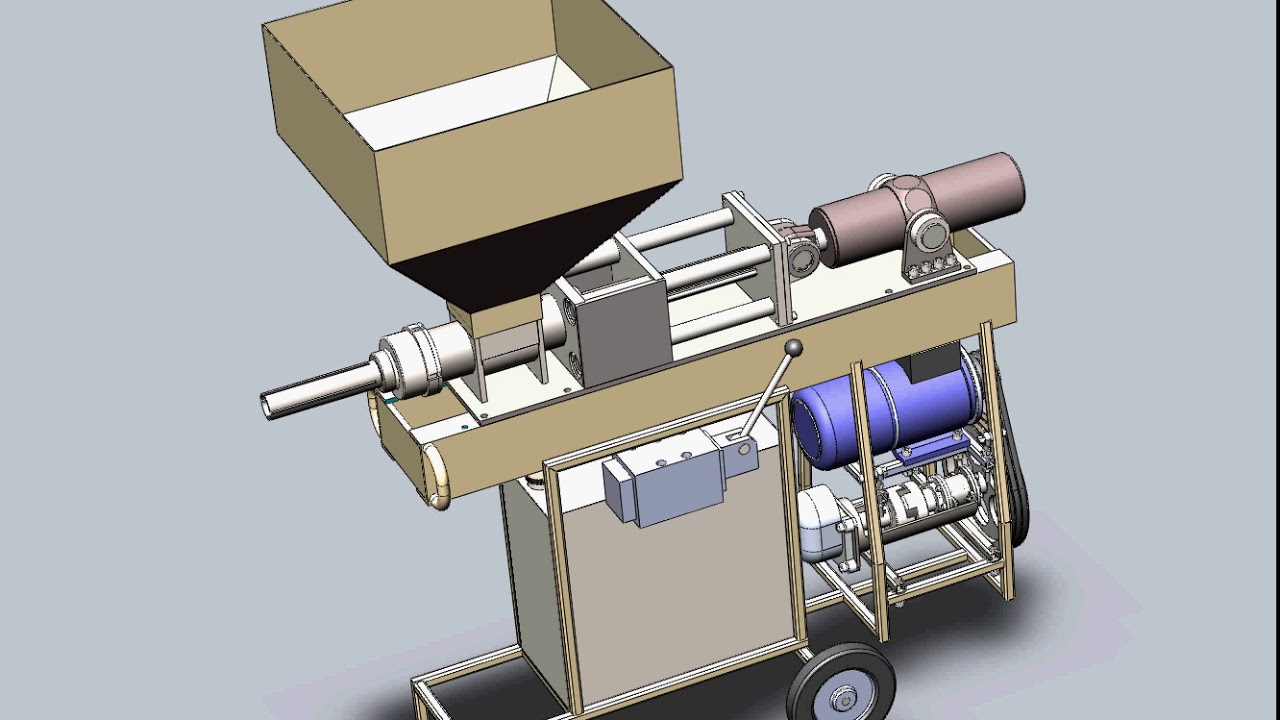

- Шнековый пресс для опилок. Своими руками сделать конструкцию такого типа не так уж просто, так как она отличается довольно высоким уровнем сложности в изготовлении и предполагает использование определенных элементов типа шнека, который напоминает стальной спиральный стержень в обычных мясорубках. Тем не менее все приложенные усилия обязательно оправдают себя, так как брикеты, сделанные на установках шнекового типа, обладают высокой плотностью и способностью длительного горения.

- Пресс ударно-механического типа является одним из самых распространенных видов конструкции для самодельного изготовления брикетов, так как он не является слишком сложным в изготовлении.

Что же касается готовой продукции, то на выходе получается что-то среднее между топливными пакетами, сделанными на гидравлической и шнековой установке.

Что же касается готовой продукции, то на выходе получается что-то среднее между топливными пакетами, сделанными на гидравлической и шнековой установке. - Пресс-гранулятор, который используется для переработки комбикормов. Такой станок также прекрасно подойдет для прессования топливного сырья, но при условии, что в переработку будет запущена исключительно мелкая его фракция.

Организовывая домашнее производство по изготовлению брикетов для отопления, следует учитывать его потенциальную мощность, объем и характеристики имеющихся материалов, которые будут обрабатываться прессом, а также наличие подручных средств для конструирования самодельной установки. Принять правильное решение поможет и детальное изучение плюсов и минусов разных типов установок.

Чаще всего в домашних хозяйствах и небольших производственных цехах применяются прессы гидравлического типа, которые могут работать от индивидуального или общего (группового) привода. Как правило, подобные устройства обладают такими преимуществами и недочетами:

- Для переработки в гидравлическом прессе могут применяться практически любые строительные отходы, включая дерево, деревянную стружку и опилки, остатки фанеры, сухие листья и пр.

- По сравнению с другими перерабатывающими агрегатами, гидравлический пресс имеет самый низкий уровень шума во время работы.

- Высокая прочность и надежность конструкции способствует максимально точной подаче сырья и практически моментальной его переработке, притом что некоторые агрегаты могут похвастаться наличием скоростного регулятора.

- Единственным недостатком такого оборудования является низкая плотность изготавливаемых брикетов.

То есть, гидравлический пресс больше подойдет тем людям, которые параллельно занимаются деревообрабатывающей промышленностью и не страдают от недостатка сырья. Если же материала для изготовления топливных брикетов не так уж много, то лучше присмотреться к любой другой конструкции, которая позволит изготавливать более плотные брикеты, способные долго и хорошо гореть.

Альтернативой гидравлическому прессу может стать шнековая установка, которая не только измельчает материал в труху, параллельно высушивая его, но и обеспечивает его максимальную плотность на выходе благодаря сильному давлению, создаваемому внутри агрегата. При этом стоит выделить такие плюсы и минусы шнекового станка:

При этом стоит выделить такие плюсы и минусы шнекового станка:

- Устройство может похвастаться самой высокой эффективностью по сравнению с любыми другими аналогами.

- Обработка сырья в шнековых установках позволяет получать самые качественные брикеты идеальной формы с характерной полостью внутри, которые прекрасно выдерживают транспортировку на дальние расстояния и не рассыпаются в процессе горения.

- Одним из недостатков такого пресса является необходимость поддержания определенных условий эксплуатации для обеспечения полноценного рабочего процесса. К примеру, падение внутренней температуры внутри агрегата может быстро остановить производственный цикл.

- Стоимость такого оборудования, как правило, очень высокая, поэтому многим хозяевам приходится присматриваться к более бюджетным и менее производительным агрегатам.

Изготовление шнекового станка будет под силу только опытным мастерам, которые умеют пользоваться токарным станком.

Кроме того, для конструирования этого сложного устройства понадобится только самая прочная и высококачественная сталь.

Оптимальным вариантом может стать ударный механический станок, который помимо опилок способен перерабатывать солому, каменную и древесную, угольную пыль, сухоцвет и любое другое сырье разных форм и размеров. Производительность такого оборудования значительно превышает те показатели, которые демонстрирует пресс гидравлического типа, но уступает шнековому станку.

При этом процесс обработки можно максимально автоматизировать и не уделять ему столько внимания, сколько требует обслуживание агрегата шнекового типа. В то же время стоимость таких станков слишком высока, поэтому многие мастера изготавливают подобные конструкции самостоятельно. Что же касается грануляторов, то они чаще всего используются для переработки самого мелкого сырья, хотя некоторые умельцы используют подобные установки для двойной переработки, сначала измельчая сырье и только потом приступая к его уплотнению в топливные пакеты.

Пресс для топливных брикетов из опилок своими руками

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

особенности изготовления, использование пресса и полезные советы

Дачники на протяжении многих лет задавались вопросом – как из опилок сделать топливные брикеты? На сегодняшний день домашними умельцами была придумана технология изготовления топлива из самых разных ненужных материалов, благодаря чему можно обогревать бани, гаражи, теплицы.Топливные брикеты заменяют собой такой распространённый вид топлива, как дрова или уголь. Брикеты для топлива по-другому называются евродровами, потому что в их состав не входят химические соединения, например, клей, благодаря чему они считаются безопасными с точки зрения экологии. Изготавливают евродрова своими руками при помощи специального оборудования – пресса.

Изготавливают евродрова своими руками при помощи специального оборудования – пресса.

Достоинство материала

Топливные брикеты имеют следующие преимущества:

- Их можно изготовить своими руками, используя для этого специальное устройство – пресс.

- Продолжительность горения. Гореть такое топливо может в течение 4 часов, все это время выделяя тепло.

- При использовании практически не образуется дыма.

- Экологичность, так как это топливо производится из натуральных материалов.

- Экономичность. Одна тонна такого топлива стоит гораздо меньше, чем такое же количество дров или угля, а энергоотдача в несколько раз выше.

- Практичность. Образовавшийся после сгорания брикетов пепел используется в качестве удобрения.

- Простота хранения. Для такого материала не нужно слишком много места и хранить его можно в полиэтиленовых мешках. Способен хорошо храниться при повышенной влажности.

- Могут использоваться в каминах, печах, котлах.

- Неприхотливость при хранении.

Где применяются топливные брикеты

- Для обогрева помещений. Благодаря своей компактной форме, брикеты замечательно подходят для печей, котлов, каминов, для которых используется твёрдое топливо.

- Идеальный вариант для отопления бань и саун. Они создают такие условия, которые соответствуют всем экологическим нормам.

- Используются они и во время отдыха на природе вместо дров, когда жарятся шашлыки или барбекю. Дым при этом совершенно не выделяется, а жар стоит очень долго.

- Такое топливо часто используется и в закрытых помещениях для приготовления еды. При этом никакого запаха гари не возникает, а блюда прожариваются равномерно.

Пресс для топливных брикетов

Чтобы сделать брикеты из опилок своими руками, потребуется специальное устройство – пресс.Перед тем как его выбрать, следует определиться с тем, какой формы будут брикеты – круглыми, прямоугольными или цилиндрическими.

Профессиональный пресс, используемый для этих целей, может быть:

- шнековый;

- гидравлический;

- ударно-механический.

При помощи шнекового пресса получаются восьмиугольные элементы, имеющим по центру небольшое отверстие. Они характеризуются высокой плотностью, благодаря чему горение продолжается очень долго.

С помощью гидравлического пресса получаются прямоугольные элементы. Они обладают минимальной плотностью, из-за чего материала расходуется очень много. Ударно-механический пресс производит материал любой формы, обладающего средней плотностью.

Изготовить прессовочное устройство можно и в домашних условиях. Для этого потребуется самый простой пресс, формирующий тротуарную плитку. После этого потребуется определиться с формой и размерами брикета, иначе отопление своими руками будет довольно затратным. Выгоднее всего использовать элемент цилиндрической формы.

Затем необходимо подобрать трубу с толстыми стенами, нужного диаметра и высоты. Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Как сделать топливные брикеты своими руками

Основным источником сырья для изготовления топливных брикетов своими руками, являются опилки, причём от любых пород деревьев.Кроме опилок, могут изготавливаться брикеты из соломы, растительной шелухи, стружки, сухих стеблей растений.

Производство топливного материала происходит в несколько этапов:

- Сначала измельчаются отходы, необходимые для производства элементов.

- Потом к ним добавляется глина, представляющая собой связующее звено.

- В полученную смесь добавляют воду, причём кашица должна быть не жидкой и не густой.

Лепиться такая масса должна хорошо.

Лепиться такая масса должна хорошо. - Полученную смесь заливают в форму и сплющивают прессом таким образом, чтобы из неё вышло воды как можно больше. Полученное изделие кладут сушиться на солнце. Чтобы брикет был прочным, его обкладывают ветошью или бумагой. После окончательного высыхания топливные материалы следует сложить вместе.

Изготовление топливных брикетов своими руками – занятие хоть и простое, но довольно хлопотное. Следует помнить, что влажность изделия не должна быть больше 13%.

Чтобы топливный материал хорошо горел, в процессе его изготовления добавляют бумагу, разорванную на мелкие кусочки. А чтобы все составные элементы склеились как можно лучше, добавляют небольшое количество крахмала.

Оцените статью: Поделитесь с друзьями!брикеты из листьев, как сделать в домашних условиях для опилок

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливомТо самое подножное топливо – сухие листья, опилки, растительный мусор работать в котле будет только в виде прессованных брикетов. Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Сегодня в продаже масса подобных мощных аппаратов. Правда, стоимость их не такая уж низкая. Потому рачительный хозяин справедливо задумывается о том, чтобы изготовить самодельный станок.

Машина-пресс для опилок своими руками

Исходным материалом для топлива служат обычно опилки и обрезки древесины. Их нужно измельчить и хорошенько просушить. В финале влажность топливного сырья будет равна 8-10% . Очень часто для топливных брикетов используется и угольная пыль, а также шелуха с/х культур. Когда масса подготовлена, настала пора включать оборудование чтобы сделать эти самые брикеты.

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях

Возможно применение одного из следующих способов:

- Прессование – высушенное сырье засыпают в прямоугольные или круглые формы, и там оно под действием гидравлического пресса сжимается.

Сырье продавливается через формовочный постепенно суживающийся канал.

Сырье продавливается через формовочный постепенно суживающийся канал.

Для чего необходимо сильное сжатие? Следствием ее становится повышение температуры будущей массы для отопления, частички сырья начинают выделение лигнина. Это клейкое вещество, которое при нагреве связывает рассыпчатую массу, и она становится цельным брикетом. Плотность материала повышается вдвое, а вместе с тем возрастает его энергетическая ценность. Получается, что запасы на обогревательный период займут вдвое меньше места. И, к слову, прессованная чурка горит дольше обычного полена. Затем брикеты ожидает термообработка и отгрузка на склад.

Пошагово: как сделать брикеты в домашних условиях

Если у вас цель – не ударный труд с получением неплохой прибыли, а нужды, связанные с отоплением только своего дома, приобретать оборудование не очень практично. Агрегаты стоят от 300 тысяч до миллиона, то есть окупятся они нескоро. Пресс можно сделать ручной, самому, своего же производства. И здесь есть два варианта развития событий – делать пресс с нуля, или же воспользоваться уже готовым имеющимся механизмом.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль

Итак, допустим, вы делаете пресс с нуля. Чтобы создать усилие, годное для сжатия сырья, нужен рычаг или винтовой механизм. Рычажный пресс может быть даже деревянным, а вот винтовой потребует стальных заготовок и токарного станка.

Конечно, проще работать с уже готовым механизмом. Например, есть у вас домкрат или гидравлический пресс. Этот прибор нужно дополнить матрицей и пуансоном. Но какой бы крутой пресс своими руками вы бы не сделали, он не сможет достигать таких усилий, которые нужны для выработки лингина. Потому в сырье придется добавлять связующие компоненты. Самый простой вариант – это дешевый обойный клей.

Можно добавить и глину в пропорциях 1:10, также используются некоторые виды размокшей бумаги. Например, гофрокартон – в нем уже содержится лингин, и в контакте с влагой его скрепляющие свойства проявляются. Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Интересно, что если речь идет о домашнем изготовлении брикетов, то тогда материал не сушат, а замачивают в воде для лучшего склеивания частичек. И уже готовый брикет сушится на свежем воздухе.

Чертежи и схема пресса для топливных брикетов

Рычажный и винтовой прессы применения покупных изделий не требуют. Но усилие нажатие у них не такое завидное. Потому пресс выгоднее собрать на основе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого обязаны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для изготовления матрицы используется толстостенная труба. Это если брать простейший вариант. Чтобы выходил воздух и влага, в стенках проделываются отверстия.

- У матрицы должно быть съемное дно. Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется двумя ручками, они нужны для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и оцинкованной стали. Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Как сделать брикеты из листьев своими руками

Процесс изготовления состоит из четких, последовательных операций. Из чего бы ни делались брикеты – соломы, опилок, листьев, для топки рубленая и брикетированная продукция должна быть подготовлена. Сама подготовка может состоять из нескольких этапов.

Сырье засыпают в круглые или прямоугольные формы, где его сжимают при помощи мощного пресса

Подготовка сырья:

- Измельчение;

- Сушка;

- Дробление.

Сначала сырье смешивается со связующим. Допустим, это глина в, как уже говорилось, соотношении 1 к 10. Этот состав обязательно смешивается с водой, чтобы масса получилась однородной. Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Она не должна быть ни жидкой, ни твердой. Масса загружается в специальное оборудование, иногда это рубильная машина, во время прессования выходит лишняя жидкость, изделие приобретает конечную форму.

Далее идет этап просушки после прессования. Можно сушить будущее топливо на открытом воздухе. Время просушки зависит от объема брикетов, и, конечно, от технологий прессования. Затем брикеты перемещаются в специальное место и упаковываются.

Топливные брикеты своими руками (видео)

Другое название брикетов или полетов – евродрова. Основу евродров составляют все та же бумага, листья, опилки, остатки навоза, отходы древесного производства. Хороши эти топливные материалы тем, что размер их компактен, их удобнее хранить, горят они равномерно, а сажи выделяют немного. Топить можно обычными дровами, брикетами, в основе которых торф, или брикетами на опилках и листьях – выбор за вами.

Успешных трудов!

Добавить комментарий

Станки для изготовления брикетов из опилок самодельные, промышленные

На современных дачах имеется много оборудования, которому для нормальной работы необходимо соответствующее топливо.

Появился вопрос: а реально ли из опилок создать брикеты, которые можно будет использовать как топливо, например, для теплицы?

Ненужные материалы найдутся на любой даче. Это могут быть:

- опилки;

- доски;

- остатки древесины;

- солома;

- ветки;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы ими воспользоваться, необходимо сначала измельчить. Для этого понадобятся предназначенные для этого станки. Делать их самому не нужно, готовые аппараты предлагают к продаже специализированные магазины.

Для такой работы подойдет роторный станок, который при помощи ножей способен измельчить растительный материал. Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Применять такой станок можно и для приобретения топливных брикетов. Однако им одним не обойтись, необходимо иметь и дополнительное оборудование.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок.

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Наилучшими формовочными материалами считаются ящики, т. к. они имеют точную геометрическую конфигурацию, прямоугольное сечение. В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Для придания прочности необходимо дно ящика и его стенки до процесса формирования проложить бумагой. Затем насыпать подготовленный раствор и провести прессование.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

- ручной привод;

- домкрат;

- гидравлический привод.

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

Пресс с винтовым механизмом

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Винтовые станки для изготовления брикетов из опилок подобного типа не стали популярными, так как имеют очень низкую производительность. Требуется много времени, чтобы загрузить форму, закрутить винт и вынимать готовое изделие.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Ни в одном прессе, сделанном своими руками, где использован гидравлический домкрат, нельзя получить давление выше 300 Бар. Чтобы приблизиться к заводской технологии, нужно обязательно добавлять воду и использовать дополнительные связующие.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Похожие статьи:

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба. Диаметр подбирается исходя из желаемых размеров готовых изделий. В трубе равномерно высверливаются несколько отверстий диаметром 4-5 мм для выхода воды при сжатии.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Самодельный пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона.

Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

1

Читайте также: Пеногенератор для чистки салона или мойки авто из огнетушителяРекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Изготавливаем коробДля этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

1

Читайте также: Пресс для изготовления дров из опилок (евродров, брикетов)Если нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

Изготавливаем толкательДля этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

1

Читайте также: Самодельная насадка на дрель для распиловки фанеры и досокПо центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

1

Читайте также: Самодельный станок для производства топливных брикетовК нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Мне нравитсяНе нравится

Андрей Васильев

Задать вопрос

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

DIY Брикеты, прессы и бревна из биомассы

Изображение предоставлено: плотина на Flickr под лицензией Creative Commons«Биомасса» — это один из таких терминов, как «альтернативная энергия»: может быть устойчивым подходом к производству энергии, но не всегда.Однажды я сидел во время выступления одного из руководителей энергосервисной компании, в котором он утверждал, что лесная биомасса (деревья, подлесок и т. Д., Вырубленные для сжигания) не имеет выбросов углерода, потому что «растения могут расти снова». Серьезно.

С другой стороны, очень много отходов — от измельченной бумаги до опилок и жирных коробок для пиццы — можно использовать для выработки тепла. По мере того, как мы приближаемся к зимним месяцам, и вы начинаете рассматривать цены на мазут, природный газ и / или электроэнергию, вы можете захотеть взглянуть на некоторые отходы, которые попадают в мусорное ведро … есть БТЕ. в большинстве случаев урожай можно дешево собрать, не создавая большого загрязнения.

Хотите начать использовать эти отходы? Взгляните на эти идеи по использованию биомассы для отопления дома или даже для приготовления пищи. Большинство из этих планов, представленных ниже, были созданы для развивающихся стран, где заготовка древесины для приготовления пищи или производства древесного угля (источник дохода для многих бедных людей) привела к вырубке лесов, эрозии и, в конечном итоге, к полной деградации продуктивных земель. Хотя вы, возможно, не сталкиваетесь с таким ужасным выбором между краткосрочными потребностями в топливе и долгосрочным землепользованием, эти идеи могут сэкономить вам немного денег и уберечь полезную биомассу от свалок… по-прежнему беспроигрышный вариант.

Прессы для брикетирования биомассы

Конечно, вы можете купить брикетировочный пресс, но если у вас есть хоть малейшая удобная полоска (или, как вы увидите, ее совсем нет), вы можете собрать свой собственный пресс.

Полноразмерный брикетировочный прессОн был разработан Legacy Foundation, и они продают планы на него (и, нет, это не партнерская ссылка).

Micro PressЛи Хайт делится инструкциями в Instructables, а также выпустил пошаговое видео (ниже) для создания уменьшенной версии типичного брикетировочного пресса.

Брикетировочный пресс с пистолетом для герметика

Качество этого видео немного ниже, чем у некоторых других, но идея довольно проста: использовать пистолет для герметика в качестве пресса для небольших брикетов биомассы

Изображение предоставлено: Библиотека печи для брикетов из биомассы по лицензии Creative Commons

Ракетная печь, специально предназначенная для брикетов из биомассы

Как мы указывали в предыдущем посте, ракетная печь была создана, чтобы дать людям в развивающемся мире чище, меньше Топливоемкий вариант приготовления пищи.Теперь совместите это с брикетами из биомассы, и вы получите очень удобный для леса и дикой природы вариант для приготовления пищи на открытом воздухе. Названный Holey Roket, вы можете найти текстовые и фотоинструкции по его созданию на веб-сайте проекта или посмотреть видео ниже.

Канал Рока на YouTube предлагает несколько альтернативных вариантов сборки печи, а также видео о том, как готовить с ее помощью.

Бумажный журнал

Наконец, если вам нравится что-то более похожее на традиционное бревно для огня (или изготовленное бревно для огня, которое очень похоже на типичный брикет из древесного угля), этот проект в Instructables показывает вам, как сделать его из старого газета.По сути, это более длинная версия брикетов с первой страницы… но пресса не требуется!

Знаете другие творческие способы превратить отходы биомассы в топливо? Поделитесь ими с нами … Я хотел бы добавить в этот пост еще больше идей.

Брикетировочный пресс EWB-Cincinnati | Engineering For Change

Описание продукта Торговая марка и описание продукта

Этот пресс для брикетирования топлива из биомассы представляет собой простую в сборке и легкую (до 12 кг) конструкцию с открытым исходным кодом, изготовленную из дерева.Он имеет диапазон сжатия от 300 мм до 190 мм и может изготавливать квадратные или традиционные круглые брикеты с отверстиями или без них со скоростью 12 единиц / 10 минут из мелочи биомассы, биоугля или древесного угля. Он имеет две возможные конфигурации: версии Notch и Brace, которые можно собрать с помощью механических или ручных инструментов.

Целевые регионы Целевые регионы для распространения / внедрения (указаны по странам, если они указаны)

Дистрибьюторы / внедряющие организации Организации, распространяющие / развертывающие этот продукт непосредственно среди сообществ / отдельных лиц? «

Самостоятельно сконструирован конечными пользователями.

Рекомендованная рыночная розничная цена Цена за единицу или стоимость услуги за использование / условия (долл. США). Субсидии отмечены.

Конкурентная среда На рынке имеются аналогичные продукты. Не может быть исчерпывающим списком.

Цель ЦУР Целей устойчивого развития Организации Объединенных Наций (ЦУР), достигаемых с помощью этого продукта / приложения / услуги

Цель 7: Обеспечение доступа к недорогой, надежной, устойчивой и современной энергии для всех.

Целевой (ые) пользователь (ы) Целевой пользователь / база потребителей (страна, сегмент дохода)

Использование в одной семье, демонстрации в классе или небольшая деревня, где требуются небольшие размеры и простой в сборке пресс с использованием ручных инструментов.

Производство / методы строительства Подробная информация о производстве раствора или метода строительства (инструкции, объемы массового производства, изготовление на заказ и т. Д.)

В соответствии с руководством по сборке брикетировочный пресс может быть сконструирован пользователями с минимальными навыками уровень с помощью электроинструментов или ручных инструментов.

Продукт Интеллектуальная собственность Открытый исходный код / защита интеллектуальной собственности (обратите внимание на патент) / коммерческая тайна / другое?

Модель предоставления доступа пользователю Где конечные пользователи могут приобрести / приобрести продукт?

Распространение на сегодняшний день Количество единиц, которые были развернуты, загружены или пользователей на сегодняшний день

Печатная машина была построена и использовалась как во многих развивающихся странах, так и во многих США.S организации в рамках своего проекта по озеленению или экологического проекта. Некоторые примеры можно найти на Филиппинах (демонстрационное видео здесь) и в Токио, Япония. Интервью с представителем

Поля, отмеченные , представляют собой исходные значения, которые были оценены производителем или третьей стороной, все остальные являются проектными спецификациями.

Состав материалаКаков вещественный состав топлива (например, этанол, биогаз, сельскохозяйственные отходы и т. Д.))

Брикеты из биомассы и древесного угля

Высшая теплота сгорания (МДж / кг)МДж / кг, содержание энергии на грамм

Типы первичных загрязнителейКакие основные загрязнители при сжигании топлива? (например, CO, PM2,5)

Технические характеристики конструкции Обзор компонентов и операций, включая мощность, портативность, требования к оборудованию, профилактическое обслуживание и требования к обучению пользователей и две задние ножки, две ножки, две руки и ровный рычаг, две опорные балки, ручка, две стороны балки и распорка) в основном изготовлены из кусков дерева одинакового сечения (38 x 89 мм) и разной длины.Детали соединяются болтами и гайками, в результате получается легкая конструкция пресса весом 12 кг. Можно использовать мягкую древесину, а для рычага высокого давления рекомендуется древесина твердых пород.

Схемы изделия Иллюстрации конструкции и сборки

Все подробные схемы изделия можно найти в руководстве по сборке. Версия со скобами (слева) и версия Notch (справа):

Техническая поддержка Техническая поддержка предоставляется

Запасные компоненты Доступность сменных компонентов (внутри страны, по заказу ,…)

В местах, где отсутствует цепочка поставок болтов и гаек, для замены болтов и гаек, выбранных на изображении ниже, можно использовать металлические трубы или металлические стержни с роликами или даже гвоздями.

Жизненный цикл Утилизация и гарантия

Более 10 лет. Интервью с представителем

Целевые показатели производительности, указанные производителем Целевые показатели, указанные конструктором / производителем

EWB-Cincinnati Основная цель заключалась в том, чтобы иметь очень гибкую конструкцию пресса с использованием местных материалов и не требовать определенных функций, которые могут не быть доступны в разных странах.Также им нужна была хорошая производительность и высокое давление для хорошего сжатия брикета. Пресс превзошел целевые показатели по давлению (см. «Проверенные характеристики» ниже), а простота использования была увеличена за счет предложения нескольких различных типов форм для формования брикетов. Интервью с представителем

Проверенные характеристики Результаты оценок производителя или независимых испытательных центров

При 32 кг силы на ручке 1800 кг силы передается на брикет, расположенный в 100 мм от конечной точки поворота.Исходя из типичных требований прессования биомассы в 65 кг / дюйм 2 силы, требуемое давление составляет 400 кг для брикета диаметром 75 мм с отверстием 25 мм, 1040 кг для квадратного брикета 100 мм без отверстия, 1800 кг для брикет диаметром 150 мм без отверстия. Пресс может легко превысить эти требования к силе.

Испытательные организации Независимая лаборатория, академические исследовательские центры и т. Д.

Безопасность Потенциальные опасности / риски, связанные с эксплуатацией этого продукта

Потенциальная опасность, такая как порезы и несчастные случаи при распиливании деревянных частей конструкции.В периоды простоя EWB рекомендует хранить продукт в сухом и защищенном от солнца месте.

Дополнительные технические системы Характеристики этого продукта улучшены с помощью другой технологии (например, кухонных плит и ветрозащитных юбок)

EWB также предоставляет информацию о самостоятельном изготовлении этих конструкций и продуктов, таких как: различные подходящие формы для брикетов из биомассы для пресса, измельчителя сухой биомассы, измельчителя / измельчителя биомассы для влажной и сухой биомассы и поворотного переносного компоновщика биомассы своими руками.

продам брикетировочный пресс

Почему вам нужен брикетировочный пресс

Изготовление брикетов из собственного мусора — это очень реальная сфера переработки. Вместо того, чтобы заполнять свалки и центры переработки газетами, картоном и древесной стружкой, вы можете делать брикеты с помощью брикетировочной машины. Хотя большинство машин на eBay продаются новыми, вы также можете найти большую ценность в подержанных машинах для производства брикетов.

В чем преимущества собственного брикетировочного пресса?Наличие собственного брикетировочного пресса может значительно снизить выбросы углекислого газа.Превращая повседневные отходы в сжигаемые кирпичи, вы уменьшаете потребность в большем количестве топлива. Когда отходы, такие как бумага, спрессовываются в кирпичи, они горят медленнее, а это означает, что тепло будет длиться дольше. Если вам нужен брикетировочный пресс для дома или офиса, он может быть забавным и простым способом снизить расход топлива и обеспечить вас теплом, которое вам нужно на всю зиму.

Типы прессов для брикетированияНа eBay доступно множество типов прессов для брикетирования.Вам нужно будет оценить свои потребности, прежде чем решить, какую машину вы хотите. При выборе учитывайте следующие факторы:

- Количество образующихся отходов — Количество бумажных отходов, образующихся в обычном доме, не требует использования полноразмерной брикетировочной машины. Существуют машины меньшего размера, которые можно использовать вручную для прессования брикетов, которые идеально подходят для небольших объемов бытовых отходов.

- Количество необходимого топлива — Если вы пытаетесь сжигать брикеты в качестве основного или дополнительного источника топлива, вам понадобится большое количество.В этом случае будет выгодна печатная машина промышленного размера.

- Доступное пространство — есть компактные машины и очень большие машины, поэтому вам нужно измерить доступное пространство, чтобы определить, что подойдет. Если вы собираетесь установить какие-либо аксессуары, например систему пылеудаления, убедитесь, что у вас достаточно места.

Большинство брикетов изготавливается из бумаги. Картон и картон также можно использовать, если они достаточно долго замачиваются в воде, чтобы разрушить волокна.Если вы хотите делать брикеты из других материалов, например из щепы, вам необходимо убедиться, что машина способна это делать. Обычный ручной пресс может не сжимать такие вещи, как щепа, должным образом. Более крупная машина может использовать самые разные материалы для изготовления брикетов.

Самодельный брикетировщик | Машина для производства бумажных брикетов

Итак, вам нравится принцип изготовления экологически чистых бумажных журналов, но вы предпочитаете делать собственный пресс, а не покупать готовую машину для изготовления брикетов.Это может быть потому, что вы предпочли бы сохранить его экологически чистым, используя уже имеющиеся у вас предметы, или вы хотите проверить, работает ли он перед покупкой, в зависимости от того, по какой причине концепция остается той же.

Если вы хотите сделать брикет из бумаги или конского фекалия, вам понадобится форма, в которую можно складывать отходы. Осмотритесь вокруг своего дома и посмотрите, что могло бы стать хорошей формой для формования ваших брикетов, форм для выпечки, ведер, пластиковых контейнеров, прочных трубок и многого другого.

Неважно, какой материал вы используете для изготовления брикетов, вам нужно выжать как можно больше влаги.Чем больше влаги вы выдавите, тем плотнее станет брикет, тем дольше он будет гореть и время высыхания будет меньше.

Идеи для выдавливания влаги могут быть столь же простыми, как выдавливание ее руками, хотя у вас не получится очень эффективный брикет для сжигания. Используйте свой собственный вес, встав на форму, или придавите ее тяжелыми предметами. Автомобильные домкраты идеальны, так как вы можете использовать гидравлическое давление или ножничное действие, чтобы действительно выжать влагу, но вам нужно будет сделать какое-то устройство, чтобы все смонтировать.

В Интернете можно найти всевозможные приспособления для изготовления брикетов своими руками, а ниже представлены некоторые из самых популярных.

Брикетировщик с пластиковым ведром.

Возьмите прочное пластиковое ведро и просверлите множество отверстий внизу и вверху по бокам с помощью сверла 1/4. Поставьте ведро на толстый кусок дерева и обведите основание. Вырежьте дерево. Поместите отходы, которые вы хотите использовать для изготовления брикетов, в ведро, сколько вы положите, будет определяться методом проб и ошибок, но как только вы определите, сколько вам нужно, отметьте ведро, чтобы получить стабильные результаты.

Положите в ведро весь материал, который вы вырезали, сверху. Теперь вам нужно выжать как можно больше влаги. Вы можете стоять на нем, класть кирпичи или другие тяжелые предметы, такие как гантели, или использовать автомобильные домкраты, о которых я упоминал. Если у вас есть другое ведро, поместите его в ведро с отходами, поместите деревянную доску поперек второго ведра и сядьте на нее.

То, что вы хотите, — это избавиться от как можно большего количества влаги. Как только вы сжали его как можно сильнее, вы можете опрокинуть ведро, чтобы вытащить брикет.Если он был достаточно нажат, он должен выскочить, не сломавшись. На этом этапе вы можете разрезать его на четвертинки, если вам нужны брикеты меньшего размера. Дайте высохнуть и храните в сухом месте, не содержащем влаги.

Пистолет для уплотнения бревен.

Эта умная идея позволяет создавать брикеты в форме небольших бревен. Вам понадобится пистолет для герметика, 40-миллиметровая пластиковая сливная труба и 40-миллиметровая заглушка. Обрежьте сливную трубу по длине пистолета для герметика, чтобы она плотно прилегала, и наденьте заглушку на один конец.Просверлите множество отверстий в трубе и заглушке с помощью сверла 1/4 дюйма.

Заполните пластиковую трубу отходами, загрузите ее в пистолет для герметика и нажмите на спусковой крючок. Нажимайте на спусковой крючок, пока из отверстий не перестанет выходить влага.

Отпустите ручку и снимите трубку. Снимите заглушку и используйте кусок дерева, который входит внутрь трубы, чтобы вытолкнуть бревно. Дайте высохнуть и храните в сухом месте.

Брикетировочный пресс с деревянным рычагом.

Если вы ищете идеального производителя брикетов, то эта машина может быть для вас.

Для получения полных инструкций по изготовлению этого пресса щелкните здесь

Ч03

Ч03Деталь 2.Брикетировочная техника

Содержание — Назад — Вперед

Глава

6. Обзор процесса уплотнения

Глава

7. Механические поршневые прессы

Глава

8.Гидравлические поршневые прессы

Глава

9. Винтовые прессы

Глава

10.Пеллетные прессы

Глава

11. Вспомогательное оборудование

Глава 6 Обзор уплотнения процесс

Уплотнение по существу состоит из двух частей; уплотнение под давлением сыпучего материала, чтобы уменьшить его объем и агломерировать материал так, чтобы продукт оставался в сжатое состояние.Полученное твердое тело называется брикетом, если примерно, он имеет диаметр более 30 мм. Меньшие размеры обычно называемые пеллетами, хотя это различие произвольно. В процесс производства пеллет также отличается от типового процессы брикетирования; будет дано более подробное описание далее в этом разделе.

Если материал уплотняется под давлением от низкого до среднего (0,2-5 МПа), то пространство между частицами уменьшается. Повышение давления на определенном этапе, в частности, каждый материал разрушает клеточные стенки целлюлозы составляющая; таким образом приближаясь к физической, или сухой массе, плотности материала.Давление, необходимое для достижения такого высокого плотности обычно более 100 МПа. Этот процесс уплотнения полностью зависит от давления, оказываемого на материал, и его физические характеристики.

Снижение плотности материала является причиной брикетирования, поскольку это определяет экономию расходы на транспортировку и погрузочно-разгрузочные работы, а также любые улучшения сгорания эффективность по сравнению с исходным материалом. Предел плотности брикет будет в некоторой степени зависеть от ряда факторов включая, самое главное, характер исходного материала используемая машина и ее рабочее состояние, а также другие второстепенные факторы.Однако предельная кажущаяся плотность брикет почти из всех материалов в грубом приближении постоянный; обычно она колеблется в пределах 1200–1400 кг / м3 для процессы высокого давления. Более низкая плотность может быть результатом уплотнение в прессах с помощью гидравлических поршней или во время период запуска механических поршневых прессов (который может длиться несколько минут), в то время как даже более высокие плотности иногда достигается в прессах для гранул. Окончательный предел для большинства материалы от 1 450 до 500 кг / м.Связь между давление сжатия, процесс брикетирования и плотность брикета проиллюстрирована на рисунке 9 (Bossel, 1984).

Кажущаяся плотность брикета будет выше его насыпной массы. или плотность упаковки, поскольку брикеты не будут упаковываться идеально. В обычное сокращение будет примерно в 2 раза в зависимости от размер и форма брикета; то есть насыпные плотности Обычно 600-700 кг / м3, иногда чуть меньше.

Объемный вес исходного материала может быть затруднен. точно определить, особенно в случае таких материалов, как соломинку, которую очень легко сжать даже вручную. Низший насыпная плотность составляет около 40 кг / м3 для сыпучей соломы и жмыха до максимального уровня 250 кг / м для некоторых древесных остатков. Таким образом, можно ожидать увеличения насыпной плотности в 2-10 раз от уплотнение. Так как материал также придется сушить в для облегчения брикетирования, что приводит к увеличению энергии содержание на единицу объема может быть большим по сравнению с необработанным материалы.

Связующее необходимо, чтобы предотвратить сжатие материал от пружинить обратно и в конечном итоге вернуться к своему оригинальный вид. Этот агент можно либо добавить в процесс, либо, при сжатии древесного материала быть частью материала сам в виде лигнина. Лигнин, или серный лигнин, представляет собой входит в состав большинства сельскохозяйственных остатков. Его можно определить как термопластичный полимер, который при температурах начинает размягчаться выше 100C и течет при более высоких температурах.Смягчение лигнина и его последующее охлаждение, пока материал еще под давлением, является ключевым фактором при брикетировании под высоким давлением. Это физико-химический процесс, во многом связанный с температура, достигнутая в процессе брикетирования, и количество лигнин в исходном материале. Температура во многих машинах тесно связано с давлением, хотя в некоторых случаях внешнее тепло применены. Таким образом, есть два непосредственных способа классификации процессы брикетирования:

Увеличение объемной плотности в 210 раз можно ожидать, когда брикетирование биомассы.

1) Высокое, среднее или низкое давление: это различие в принцип, в зависимости от используемого материала, но следующие грубые может быть принята классификация:

Рисунок 9: Связь между давлением и плотность

Низкое давление до 5 МПа

Промежуточное давление 5-100 МПа

Высокое давление выше 100 МПа

2) Должен ли быть добавлен внешний связывающий агент в агломерировать сжатый материал.Обычно высокое давление процессы будут выделять достаточное количество лигнина для агломерации брикет, хотя это может быть верно не для всех материалов. Машины среднего давления могут потребовать или не потребовать связующих, в зависимости от материала, в то время как машины низкого давления неизменно требуются связующие.

Дальнейшая классификация основана на технологии, используемой для сжать биомассу. Сюда входят:

РИСУНОК A) Поршневые прессы