Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Плавка металла в домашних условиях

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Сортировка

К черным металлам относят:

- сталь,

- чугун,

- железо.

Лом на предприятиях сортируют по следующим критериям:

- габариты;

- разделение по химическому составу.

Крупные организации по переработке металлического вторсырья автоматизируют процесс сортировки, значительно ускоряя его.

Сначала из металлолома:

- убирают примеси,

- удаляют мусор.

Если работа проводится с крупными металлоконструкциями, то для проведения сортировки используют погрузочное оборудование.

Сортировка по химическому составу осуществляется с учетом показателя качества металла, а также по его виду. Кроме того, при сортировке разделение может проходить по факту содержания в металлоломе легирующих и углеродных компонентов.

На небольших предприятиях сортировка часто выполняется вручную, сразу на стадии приемки. Лом разделяют на:

- тяжелый;

- легкий;

- средней тяжести.

Также разделяют

- крупногабаритные элементы,

- малогабаритные.

Сортировка необходима для подготовки лома к переплавке.

Для корректной переработки метал режут на фрагменты перед переплавкой.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Вольфрам — 19,29 г/см³

Считается одним из самых плотных элементов в мире. В дополнение к своим исключительным свойствам (высокая теплопроводность и электропроводность, очень высокая стойкость к воздействию кислот и истиранию) вольфрам также отличается тремя уникальными свойствами:

- После углерода он имеет самую высокую температуру плавления — плюс 3422 ° C. А его температура кипения — плюс 5555 ° C, эта температура примерно сопоставима с температурой поверхности Солнца.

- Сопровождает оловянные руды, однако препятствует выплавке олова, переводя его в пену шлаков.

За это и получил свое название, которое в переводе с немецкого означает «волчьи сливки».

За это и получил свое название, которое в переводе с немецкого означает «волчьи сливки». - Вольфрам имеет самый низкий коэффициент линейного расширения при нагревании из всех металлов.

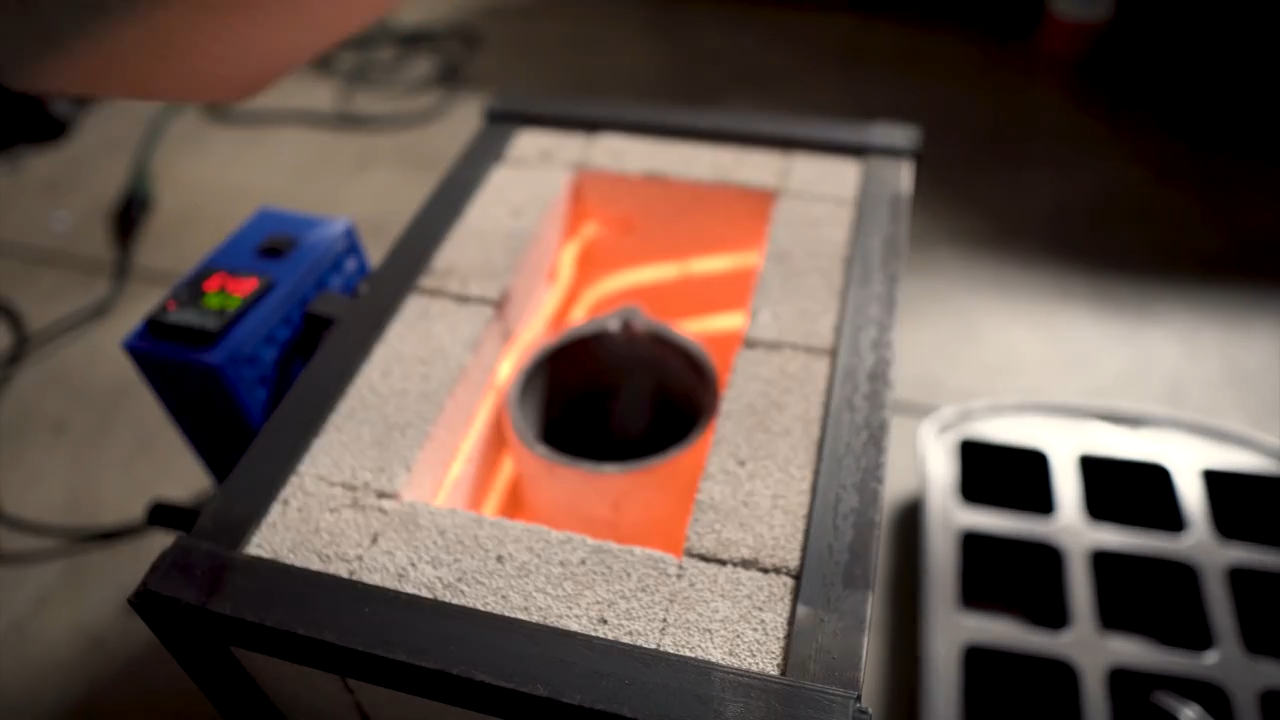

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали.

На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя. - В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Как плавить сталь в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Алюминиевая промышленность

Крупной отраслью в цветной металлургии считается алюминиевая промышленность. В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

Алюминий обладает высокими конструктивными свойствами, он легкий и прочный. Благодаря этому он широко используется в машиностроении, строительстве. Сплавы из алюминия по своей прочности не уступают стали.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Тантал — 16,67 г/см³

Десятую строчку в рейтинге занимает синевато-серый, очень твердый металл со сверхвысокой температурой плавления. Несмотря на свою твердость он пластичен, как золото.

Несмотря на свою твердость он пластичен, как золото.

Тантал является важным компонентом во многих современных технологиях. В частности, он используется для производства конденсаторов, которые применяются в компьютерной технике и мобильных телефонах.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Через минуту стержень расплавится.

Никель-кобальтовая промышленность

Эта группа очень зависит от источника сырья. Основные металлургические заводы расположены:

- Кольский полуостров – заложение сульфидно-никелевых руд.

- Низовье Енисея – громоздится крупный завод, в Норильске. На нем занимаются производством платины, никеля, меди, кобальта.

- Предприятия, расположенные на хребте Урала, занимаются прежде всего переработкой окисленных руд.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

Как расплавить сталь в домашних условиях — Справочник металлиста

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавление меди в домашних условиях: пошаговая инструкция, видео

Изделия из меди активно используются не только в различных отраслях промышленности, но и в быту.

В связи с этим вполне естественно, что у многих умельцев возникает вопрос о том, как расплавить медь и в домашних условиях изготавливать из нее различные изделия методом литья.

Знание такой технологии, которая известна человечеству еще с древних времен, позволяет создавать различные предметы не только из меди, но и из ее сплавов – латуни и бронзы.

Плавка меди в самодельной печке

Понятие о шкале температур

Некоторые неметаллические предметы тоже обладают похожими свойствами. Самым распространённым является вода. Относительно свойств жидкости, занимающей господствующее положение на Земле, была разработана шкала температур. Реперными точками признаны температура изменения агрегатных состояний воды:

- Превращения из жидкости в твердое вещество и наоборот приняты за ноль градусов.

- Кипения (парообразования внутри жидкости) при нормальном атмосферном давлении (760 мм рт. ст.) принята за 100 ⁰С.

Внимание! Кроме шкалы Цельсия на практике измеряют температуру в градусах Фаренгейта и по абсолютной шкале Кельвина. Но при исследовании свойств металлических предметов другие шкалы используют довольно редко.

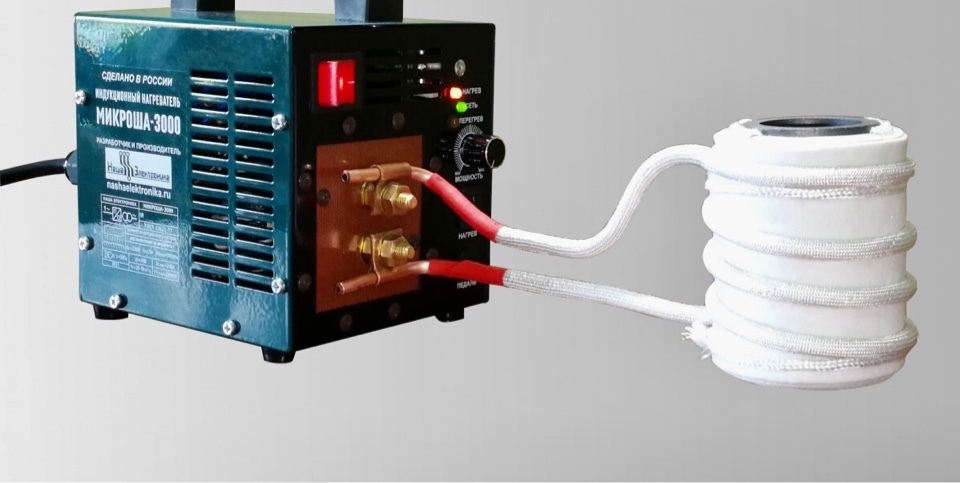

Индукционная печь для плавки серебра своими руками. Как своими руками собрать индукционную печь для плавки металла в домашних условиях. Канальные печи разделяют на

Индукционная печь часто используется в сфере металлургии, поэтому данное понятие хорошо знакомо людям, которые в той или иной степени связаны с процессом плавки различных металлов. Устройство позволяет преобразовывать электричество, образованное магнитным полем, в тепло.

Подобные устройства продаются в магазинах по довольно высокой цене, но если вы обладаете минимальными навыками использования паяльника и умеете читать электронные схемы, то можно попробовать изготовить индукционную печь своими руками.

Самодельное устройство вряд ли подойдёт для выполнения сложных задач, но вполне справится с базовыми функциями. Собрать устройство можно на основе рабочего сварочного инвертора из транзисторов, либо на лампах. Самым производительным при этом является именно устройство на лампах за счёт высокого КПД.

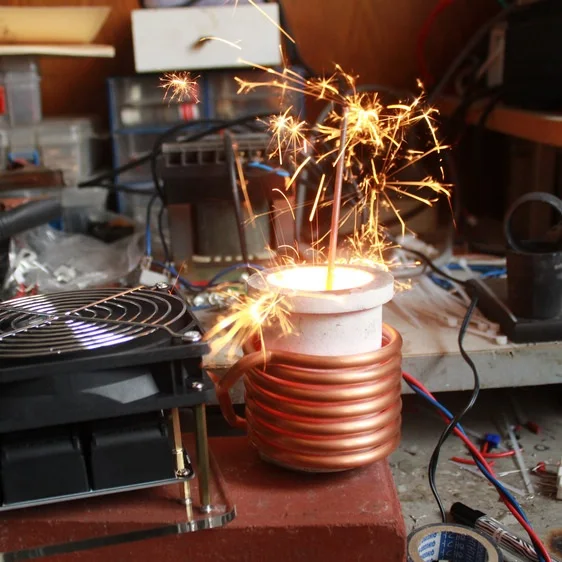

Принцип работы индукционной печи

Нагревание металла, помещённого внутрь устройства, происходит путём перехода электромагнитных импульсов в энергию тепла. Электромагнитные импульсы вырабатываются катушкой с витками из медной проволоки или трубы.

Схема индукционной печи и схемы проведения нагрева

При подключении устройства через катушку начинает проходить электрический ток, а вокруг появляется электрическое поле со временем меняющее своё направление. Впервые работоспособность такой установки была описана Джеймсом Максвеллом.

Объект, который нужно нагреть, необходимо поместить внутрь катушки или недалеко от неё. Целевой предмет будет пронизываться потоком магнитной индукции, а внутри появится магнитное поле вихревого типа. Таким образом, индукционная энергия перейдёт в тепловую.

Разновидности

Печи на индукционной катушке, принято подразделять на два вида в зависимости от типа конструкции:

- Канальные;

- Тигельные.

В первых устройствах металл для расплавки находится перед индукционной катушкой, а в печах второго типа помещается внутри неё.

Собрать печь можно, соблюдая следующие шаги:

- Медную трубу сгибаем в виде спирали. Всего необходимо сделать около 15 витков, расстояние между которыми должно быть не меньше 5 мм. Внутри спирали должен свободно располагаться тигель, где и будет происходить процесс выплавки;

- Изготавливаем надёжный корпус для устройства, который не должен проводить электрический ток, и обязан выдерживать высокие температуры воздуха;

- Дросселя и конденсаторы собираются по обозначенной выше схеме;

- К схеме подключается неоновая лампа, которая будет сигнализировать о том, что устройство готово к работе;

- Также припаивается конденсатор для подстройки ёмкости.

Использование для обогрева

Индукционные печи подобного вида могут использоваться и для обогрева помещения. Чаще всего их используют вместе с котлом, который дополнительно производит нагрев холодной воды. На деле конструкции применяются крайне редко из-за того, что в результате потерь электромагнитной энергии КПД устройства минимален.

Ещё один недостаток основан на потреблении устройством больших объёмов электроэнергии в процессе работы, потому устройство относится к категории экономически невыгодных.

Охлаждение системы

Устройство, собранное самостоятельно, необходимо оборудовать системой охлаждения, так как при работе все составные части будут находиться под воздействием высоких температур, конструкция может перегреться и сломаться. В печах, продающихся в магазине, охлаждение производится водой или антифризом.

При выборе охладителя для дома предпочтение отдаётся вариантам, которые наиболее выгодны для реализации с экономической точки зрения.

Для домашних печей можно попробовать использовать обычный лопастной вентилятор. Обращайте внимание на то, что устройство не должно стоять слишком близко к печи, так как металлические детали вентилятора негативно воздействуют на работоспособность устройства, а также способны размыкать вихревые потоки и снижать производительность всей системы.

Меры предосторожности при использовании устройства

Работая с устройством следует придерживаться следующих правил:

- Некоторые элементы установки, а также металл, который плавится, подвергаются сильному нагреву, в результате чего существует риск получить ожог;

- При использовании ламповой печи, обязательно размещайте её в закрытом корпусе, иначе велика вероятность поражения электрическим током;

- Перед работой с устройством уберите из зоны работы прибора все металлические элементы и сложные электронные приборы. Использовать устройство не стоит людям, у которых установлен кардиостимулятор.

Печь для плавки металлов индукционного типа может применяться при лужении и формовке металлических деталей.

Самодельную установку легко подогнать под работу в конкретных условиях, меняя некоторые настройки. Если придерживаться указанных схем при сборе конструкции, а также соблюдать элементарные правила безопасности, самодельное устройство практически не будет уступать магазинным бытовым приборам.

На протяжении многих лет люди проводят плавку металла. Каждый материал имеет свою температуру плавления, достигнуть которую можно только при применении специального оборудования. Первые печи для плавки металла были довольно большими и устанавливались исключительно в цехах крупных организаций. Сегодня современная индукционная печь может устанавливаться в небольших мастерских при налаживании производства ювелирных изделий. Она небольшая, проста в обращении и обладает высокой эффективностью.

Принцип действия

Плавильный узел индукционной печи применяется для нагрева самых различных металлов и сплавов. Классическая конструкция состоит из следующих элементов:

- Сливной насос .

- Индуктор, охлаждающийся водой.

- Каркас из нержавеющей стали или алюминия.

- Контактная площадка.

- Подина из жаропрочного бетона.

- Опора с гидравлическим цилиндром и подшипниковым узлом.

Принцип действия основан на создании вихревых индукционных токов Фуко. Как правило, при работе бытовых приборов подобные токи вызывают сбои, но в этом случае они применяются для нагрева шихты до требуемой температуры. Практически вся электроника во время работы начинает нагреваться. Этот негативный фактор применения электричества используется на полную мощность.

Преимущества устройства

Печь плавильная индукционная стала применяться относительно недавно. На производственных площадках устанавливаются знаменитые мартены, доменные печи и другие разновидности оборудования. Подобная печь для плавки металла обладает следующими преимуществами:

Именно последнее преимущество определяет распространение индукционной печи в ювелирном деле, так как даже небольшая концентрация посторонней примеси может негативно сказаться на полученном результате.

В зависимости от особенностей конструкции выделяют напольные и настольные индукционные печи. Независимо от того, какой именно вариант был выбран, выделяют несколько основных правил по установке:

Во время работы устройство может серьезно нагреваться. Именно поэтому поблизости не должно быть никаких легковоспламеняющихся или взрывчатых веществ. Кроме этого, по технике пожарной безопасности вблизи должен быть установлен пожарный щит .

Широкое применение получили только два типа печи: тигельные и канальные. Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

Большей популярностью пользуется тигельная разновидность индукционных печей. Это связано с их высокой производительностью и простотой в эксплуатации. Кроме этого, подобную конструкцию при необходимости можно изготовить самостоятельно.

Самодельные варианты исполнения встречаются довольно часто . Для их создания требуются:

- Генератор.

- Тигель.

- Индуктор.

Опытный электрик при необходимости может сделать индуктор своими руками. Этот элемент конструкции представлен обмоткой из медной проволоки. Тигель можно приобрести в магазине, а вот в качестве генератора используется ламповая схема, собранная своими руками батарея их транзисторов или сварочный инвертор.

Использование сварочного инвертора

Печь индукционная для плавки металла своими руками может быть создана при применении сварочного инвертора в качестве генератора. Этот вариант получил самое широкое распространение,

- В качестве основного материала применяется тонкостенная медная трубка. Рекомендуемый диаметр составляет 8-10 см.

- Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

После создания индуктора и его размещения в корпусе остается только установить на свое место приобретенный тигель.

Подобная схема довольно сложна в исполнении, предусматривает применение резисторов, нескольких диодов, транзисторов различной емкости, пленочного конденсатора, медного провода с двумя различными диаметрами и колец от дросселей. Рекомендации по сборке следующие:

Созданная схема помещается в текстолитовый или графитовый корпус, которые являются диэлектриками. Схема, предусматривающая применение транзисторов , довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Печь на лампах

В последнее время печь на лампах создают все реже, так как она требует осторожности при обращении. Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

Применяемые ламы должны быть защищены от механического воздействия.

Охлаждение оборудования

При создании индукционной печи своими руками больше всего проблем возникает с охлаждением. Это связано со следующими моментами:

- Во время работы нагревается не только расплавляемый металл, но и некоторые элементы оборудования. Именно поэтому для длительной работы требуется эффективное охлаждение.

- Метод, основанный на применении воздушного потока, характеризуется низкой эффективностью. Кроме этого, не рекомендуется проводить установку вентиляторов вблизи печи. Это связано с тем, что металлические элементы могут оказывать воздействие на генерируемые вихревые токи.

Как правило, охлаждение проводится при подаче воды. Создать водяной охлаждающий контур в домашних условиях не только сложно, но и экономически невыгодно. Промышленные варианты печи имеют уже встроенный контур, к которому достаточно подключить холодную воду.

Техника безопасности

При использовании индукционной печи нужно соблюдать определенную технику безопасности. Основные рекомендации:

При установке оборудования следует рассмотреть то, как будет проводиться погрузка шихты и извлечение расплавленного металла. Рекомендуется отводить отдельное подготовленное помещение для установки индукционной печи.

В металлургической промышленности широко применяются индукционные печи. Такие печи нередко изготавливают самостоятельно. Для этого необходимо знать их принцип работы и конструктивные особенности. Принцип работы таких печей был известен еще два столетия назад.

Индукционные печи способны решать следующие задачи:

- Плавка металла.

- Термообработка металлических деталей.

- Очистка драгоценных металлов.

Такие функции имеются в промышленных печах. Для бытовых условий и обогрева помещения существуют печи специальной конструкции.

Принцип действияРабота индукционной печи заключается в нагревании материалов путем использования свойств вихревых токов. Чтобы создать такие токи применяется специальный индуктор, который состоит из катушки индуктивности с несколькими витками провода большого поперечного сечения.

К индуктору подводится сеть питания переменного тока. В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

Вода в работающем индукторе нагревается и кипит, а металл начинает плавиться при достижении соответствующей температуры. Условно можно разделить индукционные печи на типы:

- Печи с магнитопроводом.

- Без магнитопровода.

Первый тип печей содержит индуктор, заключенный в металл, что создает особый эффект, повышающий плотность магнитного поля, поэтому нагревание осуществляется качественно и быстро. В печах без магнитопровода индуктор находится снаружи.

Виды и особенности печейИндукционные печи можно разделить на виды, которые обладают своими особенностями работы и отличительными признаками. Одни служат для работ в промышленности, другие применяются в быту, для приготовления пищи.

Вакуумные индукционные печиТакая печь предназначена для плавки и литья сплавов индукционным методом. Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

В вакууме можно обеспечить совершенные металлургические процессы, получать качественные отливки. В настоящее время вакуумное производство перешло на новые технологические процессы из непрерывных цепочек в вакуумной среде, которая дает возможность создавать новые изделия, и уменьшать издержки производства.

Достоинства вакуумной плавки

- Жидкий металл можно выдерживать в вакууме длительное время.

- Повышенная дегазация металлов.

- В процессе плавки можно производить дозагрузку печи и воздействовать на процесс рафинирования и раскисления в любое время.

- Возможность постоянного контроля и регулировки температуры сплава и его химического состава во время работы.

- Высокая чистота отливок.

- Быстрый нагрев и скорость плавки.

- Повышенная гомогенность сплава из-за качественного перемешивания.

- Любая форма сырья.

- Экологическая чистота и экономичность.

Принцип действия вакуумной печи состоит в том, что в тигле, находящемся в вакууме с помощью индуктора высокой частоты плавят твердую шихту и очищают жидкий металл. Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

Канальные индукционные печиПечи с электромагнитным сердечником (канальные) широко применяются в литейном производстве для цветных и черных металлов в качестве раздаточных печей, миксеров.

1 — Ванна

2 — Канал

3 — Магнитопровод

4 — Первичная катушка

Переменный магнитный поток проходит по магнитопроводу, контуру канала в виде кольца из жидкого металла. В кольце возбуждается электрический ток, который разогревает жидкий металл. Магнитный поток образуется первичной обмоткой, работающей от переменного тока.

Чтобы усилить магнитный поток, используется замкнутый магнитопровод, который выполнен из трансформаторной стали. Пространство печи соединяется двумя отверстиями с каналом, поэтому при наполнении печи жидким металлом создается замкнутый контур. Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Вследствие перегрева металла и действия магнитного поля, которое стремится вытолкнуть металл из канала, жидкий металл в канале постоянно движется. Так как металл в канале нагрет выше, чем в ванне печи, то металл постоянно поднимается в ванну, из которой поступает металл с меньшей температурой.

Если металл слить ниже допустимой нормы, то жидкий металл будет выбрасываться из канала электродинамической силой. В итоге произойдет самопроизвольное выключение печи и разрыв электрического контура. Чтобы избежать таких случаев печи оставляют некоторое количество металла в жидком виде. Его называют болотом.

Канальные печи разделяют на:

- Плавильные печи.

- Миксеры.

- Раздаточные печи.

Чтобы накопить некоторое количество жидкого металла, усреднения химического состава его и выдержки, используют миксеры. Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Канальные печи разделяют на классы по расположению каналов:

- Вертикальные.

- Горизонтальные.

По форме рабочей камеры:

- Барабанные индукционные печи.

- Цилиндрические индукционные печи.

Барабанная печь выполнена в виде стального сварного цилиндра с двумя стенками на торцах. Для поворота печи применяются приводные ролики. Чтобы повернуть печь, необходимо включить привод электродвигателя с двумя скоростями и цепной передачей. Двигатель имеет пластинчатые тормоза.

На торцевых стенках есть сифон для заливки металла. Для загрузки присадок и снятия шлаков имеются отверстия. Также для выдачи металла имеется канал. Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Если канальная печь имеет другую форму, то выдача металла осуществляется с помощью наклона ванны гидроцилиндрами. Иногда металл выдавливают избыточным давлением газа.

Достоинства канальных печей

- Малый расход электроэнергии вследствие малых потерь тепла ванны.

- Повышенный электрический КПД индуктора.

- Малая стоимость.

Недостатки канальных печей

- Сложность регулировки химического состава металла, так как наличие оставленного жидкого металла в печи создает трудности при переходе от одного состава к другому.

- Малая скорость движения металла в печи уменьшает возможности технологии плавки.

Каркас печи изготавливается из листовой стали с низким содержанием углерода толщиной от 30 до 70 мм. Внизу каркаса есть окна с присоединенными индукторами. Индуктор выполнен в виде стального корпуса, первичной катушки, магнитопровода и футеровки. Его корпус сделан разъемным, а части изолированы между собой прокладками для того, чтобы части корпуса не создавали замкнутый контур. В противном случае будет создаваться вихревой ток.

Магнитопровод выполнен из пластин специальной электротехнической стали 0,5 мм. Пластины изолированы между собой для снижения потерь от вихревых токов.

Катушка изготавливается из медного проводника сечением, зависящим от тока нагрузки и метода охлаждения. При воздушном охлаждении допустимый ток 4 ампера на мм 2 , при охлаждении водой допустимый ток 20 ампер на мм 2 . Между футеровкой и катушкой монтируют экран, который охлаждается водой. Экран изготовлен из магнитной стали или меди. Для отведения тепла от катушки монтируют вентилятор. Чтобы получить точные размеры канала, применяют шаблон. Он выполнен в виде полой стальной отливки. Шаблон ставится в индуктор до того момента, пока не будет заполнения огнеупорной массой. Он находится в индукторе при разогреве и сушке футеровки.

Для футеровки применяют огнеупорные массы влажного и сухого вида. Влажные массы используют в виде набивных или заливных материалов. Заливные бетоны используют при сложной форме индуктора, если нельзя уплотнить массу по всему объему индуктора.

Такой массой наполняют индуктор и уплотняют вибраторами. Сухие массы уплотняют вибраторами высокой частоты, набивные массы уплотняют пневматическими трамбовками. Если в печи будет выплавляться чугун, то футеровку выполняют из оксида магния. Качество футеровки определяется по температуре охлаждающей воды. Наиболее эффективным методом проверки футеровки является проверка по значению индуктивного и активного сопротивления. Эти измерения проводятся с помощью контрольных приборов.

В электрооборудование печи входит:

- Трансформатор.

- Батарея конденсаторов для компенсации потерь электрической энергии.

- Дроссель для подсоединения 1-фазного индуктора к 3-фазной сети.

- Щиты управления.

- Кабели питания.

Чтобы печь нормально функционировала, к питанию подключают на 10 киловольт, который имеет на вторичной обмотке 10 ступеней напряжения для регулировки мощности печи.

Набивочные материалы футеровки содержат:

- 48% сухого кварца.

- 1,8% кислоты борной, просеянной через мелкое сито с ячейками 0,5 мм.

Массу для футеровки готовят в сухом виде с помощью смесителя, и последующей просевкой через сито. Приготовленная смесь не должна храниться более 15 часов после подготовки.

Футеровку тигля производят с помощью уплотнения вибраторами. Электрические вибраторы используются для футеровки больших печей. Вибраторы погружают в пространство шаблона и производят уплотнение массы через стенки. При уплотнении вибратор передвигают краном и вертикально вращают.

Тигельные индукционные печиОсновными компонентами тигельной печи являются индуктор и генератор. Для изготовления индуктора используется медная трубка в виде намотанных 8-10 витков. Формы индукторов могут выполняться различных видов.

Этот вид печи наиболее распространенный. В конструкции печи нет сердечника. Распространенная форма печи представляет собой цилиндр из огнестойкого материала. Тигель находится в полости индуктора. К нему подводится питание переменного тока.

Преимущества тигельных печей

- Энергия выделяется при загрузке материала в печь, поэтому вспомогательные нагревательные элементы не нужны.

- Достигается высокая однородность многокомпонентных сплавов.

- В печи можно создать реакцию восстановления, окисления, независимо от величины давления.

- Высокая производительность печей из-за повышенной удельной мощности на любых частотах.

- Перерывы в плавке металла не влияют на эффективность работы, так как для разогрева не требуется много электроэнергии.

- Возможность любых настроек и простая эксплуатация с возможностью автоматизации.

- Нет местных перегревов, температура выравнивается по всему объему ванны.

- Быстрое плавление, позволяющее создать качественные сплавы с хорошей однородностью.

- Экологическая безопасность. Внешняя среда не подвергается никакому вредному воздействию печи. Плавка также не оказывает вреда природе.

Недостатки тигельных печей

- Малая температура шлаков, применяющихся для обработки зеркала расплава.

- Малая стойкость футеровки при резких температурных перепадах.

Несмотря на имеющиеся недостатки, тигельные индукционные печи получили большую популярность на производстве и в других областях.

Индукционные печи для отопления помещенияЧаще всего такая печь устанавливается в помещении кухни. В ее конструкции основной частью является сварочный инвертор. Конструкция печи обычно совмещается с водонагревательным котлом, который дает возможность для отопления всех помещений в здании. Также есть возможность подключения подачи горячей воды в здание.

Эффективность работы такого устройства небольшая, однако, нередко такое оборудование все-таки применяется для отопления дома.

Конструкция нагревающей части индукционного котла подобна трансформатору. Наружный контур – это обмотки своеобразного трансформатора, которые подключаются к сети. Второй контур внутренний – это устройство обмена теплом. В нем происходит циркуляция теплоносителя. При подключении питания катушка создает переменное . В итоге внутри теплообменника индуцируются токи, которые осуществляют его нагревание. Металл нагревает теплоноситель, который обычно состоит из воды.

На таком же принципе основана работа бытовых индукционных плит, в которых в качестве вторичного контура выступает посуда из специального материала. Такая плита намного экономичнее обычных плит из-за отсутствия тепловых потерь.

Водонагреватель котла оснащен устройствами управления, которые дают возможность поддержания температуры теплоносителя на определенном уровне.

Отопление электроэнергией является дорогим удовольствием. Оно не может создать конкуренцию с твердым топливом и газом, дизельным топливом и сжиженным газом. Одним из методов снижения расходов является установка теплоаккумулятора, а также подключение котла в ночное время, так как ночью чаще всего действует льготное начисление за электричество.

Для того, чтобы принять решение об установке индукционного котла для дома, необходимо получить консультацию у профессиональных специалистов по теплотехнике. У индукционного котла практически нет преимуществ перед обычным котлом. Недостатком является высокая стоимость оборудования. Обычные котел с ТЭНами продается уже готовым к установке, а индукционный нагреватель требует дополнительного оборудования и настройки. Поэтому, прежде чем приобрести такой индукционный котел, необходимо произвести тщательный экономический расчет и планировку.

Футеровка индукционных печейПроцесс футеровки необходим для обеспечения защиты корпуса печи от воздействия повышенных температур. Она дает возможность значительно сократить потери тепла, увеличить эффективность плавки металла или нагрева материала.

Для футеровки применяют кварцит, являющийся модификацией кремнезема. К материалам для футеровки предъявляются некоторые требования.

Такой материал должен обеспечить 3 зоны состояний материала:

- Монолитная.

- Буферная.

- Промежуточная.

Только наличие трех слоев в покрытии способно защитить кожух печи. На футеровку отрицательно влияет неправильная укладка материала, плохое качество материала и тяжелые условия работы печи.

Индукционные нагреватели работают по принципу “получение тока из магнетизма”. В специальной катушке генерируется переменное магнитное поле высокой мощности, которое порождает вихревые электрические токи в замкнутом проводнике.

Замкнутым проводником в индукционных плитах является металлическая посуда, которая разогревается вихревыми электрическими токами. В общем, принцип работы таких приборов не сложен, и при наличии небольших познаний в физике и электрике, собрать индукционный нагреватель своими руками не составит большого труда.

Самостоятельно могут быть изготовлены следующие приборы:

- Приборы для нагрева в котле отопления.

- Мини-печи для плавки металлов.

- Плиты для приготовления пищи.

Индукционная плита своими руками, должна быть изготовлена с соблюдением всех норм и правил для эксплуатации данных приборов. Если за пределы корпуса в боковых направлениях будет выделяться опасное для человека электромагнитное излучение, то использовать такой прибор категорически запрещается.

Кроме этого большая сложность при конструировании плиты заключается в подборе материала для основания варочной поверхности, которое должно удовлетворять следующим требованиям:

- Идеально проводить электромагнитное излучение.

- Не являться токопроводящим материалом.

- Выдерживать высокую температурную нагрузку.

В бытовых варочных индукционных поверхностях используется дорогая керамика, при изготовлении в домашних условиях индукционной плиты, найти достойную альтернативу такому материалу – довольно сложно. Поэтому, для начала следует сконструировать что-нибудь попроще, например, индукционную печь для закалки металлов.

Инструкция по изготовлению

Чертежи

Рисунок 1. Электрическая схема индукционного нагревателя

Рисунок 2. Устройство. Рисунок 3. Схема простого индукционного нагревателя

Для изготовления печи понадобятся следующие материалы и инструменты:

- припой;

- текстолитовая плата.

- мини-дрель.

- радиоэлементы.

- термопаста.

- химические реагенты для травления платы.

Дополнительные материалы и их особенности:

- Для изготовления катушки , которая будет излучать необходимое для нагрева переменное магнитное поле, необходимо приготовить отрезок медной трубки диаметром 8 мм, и длиной 800 мм.

- Мощные силовые транзисторы являются самой дорогой частью самодельной индукционной установки. Для монтажа схемы частотного генератора необходимо приготовить 2 таких элемента. Для этих целей подойдут транзисторы марок: IRFP-150; IRFP-260; IRFP-460. При изготовлении схемы используются 2 одинаковых из перечисленных полевых транзисторов.

- Для изготовления колебательно контура понадобятся керамические конденсаторы ёмкостью 0,1 mF и рабочим напряжением 1600 В. Для того, чтобы в катушке образовался переменный ток высокой мощности, потребуется 7 таких конденсаторов.

- При работе такого индукционного прибора , полевые транзисторы будут сильно разогреваться и если к ним не будут присоединены радиаторы из алюминиевого сплава, то уже через несколько секунд работы на максимальной мощности, данные элементы выйдут из строя. Ставить транзисторы на теплоотводы следует через тонкий слой термопасты, иначе эффективность такого охлаждения будет минимальна.

- Диоды , которые используются в индукционном нагревателе, обязательно должны быть ультрабыстрого действия. Наиболее подходящими для данной схемы, диоды: MUR-460; UF-4007; HER – 307.

- Резисторы, которые используются в схеме 3: 10 кОм мощностью 0,25 Вт – 2 шт. и 440 Ом мощностью – 2 Вт. Стабилитроны: 2 шт. с рабочим напряжением 15 В. Мощность стабилитронов должна составлять не менее 2 Вт. Дроссель для подсоединения к силовым выводам катушки используется с индукцией.

- Для питания всего устройства понадобится блок питания мощностью до 500. Вт. и напряжением 12 – 40 В. Запитать данное устройство можно от автомобильного аккумулятора, но получить наивысшие показания мощности при таком напряжении не получится.

Сам процесс изготовления электронного генератора и катушки занимает немного времени и осуществляется в такой последовательности:

- Из медной трубы делается спираль диаметром 4 см. Для изготовления спирали следует медную трубку накрутить на стержень с ровной поверхностью диаметром 4 см. Спираль должна иметь 7 витков, которые не должны соприкасаться. На 2 конца трубки припаиваются крепёжные кольца для подключения к радиаторам транзистора.

- Печатная плата изготавливается по схеме. Если есть возможность поставить полипропиленовые конденсаторы, то благодаря тому, что такие элементы обладают минимальными потерями и устойчивой работой при больших амплитудах колебания напряжений, устройство будет работать намного стабильнее. Конденсаторы в схеме устанавливаются параллельно образуя с медной катушкой колебательный контур.

- Нагрев металла происходит внутри катушки, после того как схема будет подключена к блоку питания или аккумулятору. При нагреве металла необходимо следить за тем, чтобы не было короткого замыкания обмоток пружины. Если коснуться нагреваемым металлом 2 витка катушки одновременно, то транзисторы выходят из строя моментально.

Нюансы

- При проведении опытов по нагреву и закалке металлов , внутри индукционной спирали температура может быть значительна и составляет 100 градусов Цельсия. Этот теплонагревательный эффект можно использовать для нагрева воды для бытовых нужд или для отопления дома.

- Схема нагревателя рассмотренного выше (рисунок 3) , при максимальной нагрузке способна обеспечить излучение магнитной энергии внутри катушки равное 500 Вт. Такой мощности недостаточно для нагрева большого объёма воды, а сооружение индукционной катушки высокой мощности потребует изготовление схемы, в которой необходимо будет использовать очень дорогие радиоэлементы.

- Бюджетным решением организации индукционного нагрева жидкости , является использование нескольких устройств описанных выше, расположенных последовательно. При этом, спирали должны находиться на одной линии и не иметь общего металлического проводника.

- В качестве используется труба из нержавеющей стали диаметром 20 мм. На трубу «нанизываются» несколько индукционных спиралей, таким образом, чтобы теплообменник оказался в середине спирали и не соприкасался с её витками. При одновременном включении 4 таких устройств, мощность нагрева будет составлять порядка 2 Квт, что уже достаточно для проточного нагрева жидкости при небольшой циркуляции воды, до значений позволяющих использовать данную конструкцию в снабжении тёплой водой небольшого дома.

- Если соединить такой нагревательный элемент с хорошо изолированным баком , который будет расположен выше нагревателя, то в результате получится бойлерная система, в которой нагрев жидкости будет осуществляться внутри нержавеющей трубы, нагретая вода будет подниматься вверх, а её место будет занимать более холодная жидкость.

- Если площадь дома значительна , то количество индукционных спиралей может быть увеличено до 10 штук.

- Мощность такого котла можно легко регулировать путём отключения или включения спиралей. Чем больше одновременно включённых секций, тем больше будет мощность работающего таким образом отопительного устройства.

- Для питания такого модуля понадобится мощный блок питания. Если есть в наличии инверторный сварочный аппарат постоянного тока, то из него можно изготовить преобразователь напряжения необходимой мощности.

- Благодаря тому, что система работает на постоянном электрическом токе , который не превышает 40 В, эксплуатация такого устройства относительно безопасна, главное обеспечить в схеме питания генератора блок предохранителей, которые в случае короткого замыкания обесточат систему, там самым исключив возможность возникновения пожара.

- Можно таким образом организовать “бесплатное” отопление дома , при условии установки для питания индукционных устройств аккумуляторных батарей, зарядка которых будет осуществляться за счёт энергии солнца и ветра.

- Аккумуляторы следует объединить в секции по 2 шт., подключённые последовательно. В результате, напряжение питания при таком подключении будет не менее 24 В., что обеспечит работу котла на высокой мощности. Кроме этого, последовательное подключение позволит снизить силу тока в цепи и увеличить срок эксплуатации аккумуляторов.

- Эксплуатация самодельных устройств индукционного нагрева , не всегда позволяет исключить распространение вредного для человека электромагнитного излучения, поэтому индукционный котёл следует устанавливать в нежилом помещении и экранировать оцинкованной сталью.

- Обязательно при работе с электричеством следует соблюдать правила техники безопасност и, особенно это касается сетей переменного тока напряжением 220 В.

- В качестве эксперимента можно изготовить варочную поверхность для приготовления пищи по схеме указанной в статье, но эксплуатировать данный прибор постоянно не рекомендуется по причине несовершенства самостоятельного изготовления экранирования данного устройства, из-за этого возможно воздействие на организм человека вредного электромагнитного излучения, способного негативно сказаться на здоровье.

Бытовая индукционная печь способна с легкостью обогреть жилище. В промышленности данные устройства задействованы в плавке различных металлов. Дополнительно они могут участвовать в термообработке деталей, а также их закалке. Основным преимуществом печи индукционного типа является простота использования. Вдобавок, они просты в обслуживании и не требуют периодических осмотров, что очень важно.

Для установки данного устройства абсолютно не нужно выделять отдельное помещение. Производительность у этих приборов очень хорошая. Во многом это связано с тем, что в конструкции отсутствуют детали, которые подвержены механическому износу. В целом печи индукционного типа являются безопасными для здоровья человека и опасности во время эксплуатации не представляют.

Как это работает?

Работа индукционной печи начинается с подачи переменного тока на генератор. При этом он проходит через специальный индуктор, который находится внутри конструкции. Далее в устройстве задействуется конденсатор. Его основной задачей является образование колебательного контура. При этом вся система настраивается на рабочую частоту. Индуктор в печи занимается созданием переменного магнитного поля. В это время напряжение в устройстве возрастает до 200 В.

Для замыкания цепи в системе имеется феромагнитный сердечник, однако он устанавливается не во всех моделях. Впоследствии магнитное поле взаимодействует с заготовкой и создает мощный поток. Далее происходит индуцирование электропроводящего элемента и возникает вторичное напряжение. При этом в конденсаторе образуется вихревой ток. Согласно закону Джоуля-Ленца он отдает свою энергию индуктору. В результате заготовка в печи нагревается.

Самодельные печи индукционного типа

Индукционная печь своими руками делается строго по чертежам с соблюдением правил безопасности. Корпус устройства следует подбирать из алюминиевого сплава. В верхней части конструкции должна быть предусмотрена большая площадка. Ее толщина обязана составлять не менее 10 мм. Для набивки тигля чаще всего используют шаблон из стали. Для слива расплавленного металла потребуется полость футеровки в виде носика. При этом в конструкции должна иметься площадка для набивки.

Для секций над шаблоном устанавливают изолирующую подставку. Непосредственно под ней будет располагаться шарнирная опора. С целью охлаждения индуктора в печи должен иметься штуцер. Напряжение на прибор подается через мост, который находится в нижней части устройства. Для наклона емкости индукционная печь, своими руками сделанная, должна иметь отдельный редуктор. При этом лучше всего сделать рукоять, чтобы была возможность сливать металл вручную.

Печи компании «Термолит»

Индукционные печи для плавки металла данной торговой марки имеют приемлемую мощность преобразователя. При этом емкость камер в моделях может сильно отличаться. Средняя скорость плавления металла составляет 0.4 т/ч. При этом номинальное напряжение питающей сети колеблется в районе 0.3 В. Расход воды в печи индукционного типа зависит от системы охлаждения. Обычно данный параметр составляет 10 куб.м/ч. При этом удельный расход электроэнергии довольно высокий.

Характеристики печи «Термолит ТМ1»

Данная печь для плавки (индукционная) имеет общую емкость 0.03 тонны. При этом мощность преобразователя составляет только 50 кВт, а средняя скорость плавления — 0.04 тонны в час. Напряжение питающей среды должно быть не менее 0.38 В. Расход воды для охлаждения в этой модели незначительный. Во многом это связано с малой мощностью устройства.

Из недостатков следует выделить большой расход электроэнергии. В среднем за час работы печи потребляется примерно 650 кВт. Преобразователь частоты в данной модели имеется класса «ТПЧ-50». В целом «Термолит ТМ1» является оборудованием экономным, но со слабой производительностью.

Печь индукционного типа «ТГ-2»

Индукционные плавильные печи серии «ТГ» выпускаются с емкостью камеры 0.6 тонны. Номинальная мощность устройства составляет 100 кВт. При этом за час непрерывной работы есть возможность расплавить 0.16 тонны цветных металлов. Питается данная модель от сети с напряжением 0.3 В.

Расход воды у печи «ТГ-2» индукционного типа довольно значительный и за час работы в среднем расходуется до 10 кубических метров жидкости. Все это связано с необходимостью интенсивного охлаждения редуктора. Положительной стороной является умеренное потребление электроэнергии. Обычно за час эксплуатации потребляется до 530 кВт электричества. Преобразователь частоты в модели «ТГ-2» установлен класса «ТПЧ-100».

Печи «Термо Про»

Основными модификациями оборудования от данной компании являются индукционные плавильные печи «САТ 05», «САК-1», и «СОТ 05». Средняя номинальная температура плавления составляет у них 900 градусов. При этом мощность устройств колеблется в районе 150 кВт. Дополнительно следует отметить хорошую их производительность. За час работы цветных металлов можно расплавить 80 кг. При этом многие модели «Термо Про» изготавливаются для узконаправленного использования. Некоторые из них предназначены исключительно для работы с алюминием, в то время как другие модификации служат для расплавления свинца или олова.

Модификация «САТ 05»

Данная индукционная печь предназначена для расплава алюминия. Мощность этого устройства составляет ровно 20 кВт. При этом за час работы можно пропускать до 20 кг металла. Емкость камеры в модели «САТ 05» составляет 50 кг, а преобразователь частоты имеется класса «ТПЧ».

Батареи в устройстве установлены конденсаторного типа. В нижней части конструкции производителем проведен специальный водоохлаждаемый кабель. Пульт управления в данной модели имеется. Среди прочего следует отметить большой комплект печи «САТ 05». Включает он в себя все монтажные принадлежности, а также эксплуатационные документы.

Параметры печи «САК-1»

Данная индукционная печь чаще всего используется для плавки свинца, а также олова. В отдельных случаях разрешается закладывать медь, однако производительность значительно падает. Средняя температура плавления колеблется в районе 1000 градусов, мощность данное устройство имеет в 250 кВт. За час непрерывной работы есть возможность пропустить до 400 кг цветных металлов. При этом емкость оборудования позволяет загружать до 1000 кг материала. Напряжение питающей сети составляет 0.3 кВ.

Расход воды для охлаждения модели «САК-1» незначительный. За час печью потребляется примерно 10 кубических метров жидкости. Удельный расход электроэнергии также небольшой и составляет 530 кВт. Преобразователь частоты в данной конструкции предусмотрен марки «ТПЧ-400». В целом модель «САК-1» получилась экономичной и простой в использовании.

Обзор модели «САК 05»

Индукционные печи для плавки металла «САК 05» отличаются большой емкостью — 0.5 т. При этом мощность питающего преобразователя составляет 400 кВт. Рабочая скорость расплавления в данной печи довольно высокая. Номинальное напряжение устройства равняется 0.3 кВ. За час работы воды для охлаждения системы расходуется примерно 11 кубических метров. Также следует отметить, что расход электроэнергии немалый и составляет 530 кВт. Преобразователь частоты в устройстве имеется класса «ТПЧ-400». При этом он способен нагнетать предельную температуру до 800 градусов. Предназначена индукционная печь «САК 05» исключительно для расплава алюминия и бронзы. Теплообменный шкаф установлен производителем марки «ИМ». Еще следует отметить удобный пульт для управления. Сигнализация и гидростанция в системе имеются.

Помимо прочего, в стандартный комплект включается набор турбошин и монтажных принадлежностей. В целом модель «САК 05» получилась довольно защищенной, и пользоваться ей можно без риска для здоровья. Во многом это было достигнуто за счет штоков, которые крепятся на гидроцилиндрах. При этом металл практически не брызгает. Непосредственно подстройка частоты во время работы происходит в автоматическом режиме. Конденсаторы применяются в этой модели среднего напряжения.

Индукционная тигельная печь своими руками:схемы, конструкция

Для организации плавки металла вполне может использоваться индукционная печь. Ее принцип работы был заложен в далеком 19 веке путем открытий в физике. Суть его в том, что вырабатывается тепло от электричества, которое создает переменное магнитное поле. Таким образом, из электромагнитной энергии образуется электрическая, а из нее – тепловая.

Классификация

Если классифицировать индукционные печи по масштабам использования, то можно выделить два типа: промышленные и бытовые. Однако есть и такое условное разделение:

1. Канальные. По конструкции они похожи на трансформаторы. Индуктор в такой конструкции находится вокруг металла. Индукционная печь такого типа при первом запуске заливается расплавленным металлом, может использоваться металлический шаблон. После завершения процесса сырье сливается частично, чтобы оставить часть на следующую плавку.

Разновидность индукционных печей — канальные2. Тигельные. Распространенный вариант в металлургическом производстве, используемый для обработки и плавки металлов всех видов (сталь, алюминий, магний, медь, драгоценные, цветные металлы и пр.). Индукционная тигельная печь используется и в других отраслях, к примеру, в ювелирном деле. В таких устройствах нет сердечника. Важное преимущество тигельных устройств – простота исполнения. Тигель погружается в индуктор для последующего нагрева металла. Такая емкость может быть изготовлена из графита, керамики, стали и прочих материалов.

Разновидность индукционных печей — канальные

Современные модели тигельных индукционных печей

3. Вакуумные. Эффективное средство для удаления из расплава различных примесей.

Разновидность индукционных печей — вакуумнаяЭто разделение, конечно, относится к промышленным индукционным печам. Что касается бытовых устройств, они делятся на такие типы:

- Для приготовления пищи. Важная характеристика таких плит – экономный расход электроэнергии. К тому же они характеризуются повышенным уровнем безопасности.

- Для отопления. Небольшие отопительные устройства используются в схемах систем автономного отопления.

По организации процесса могут быть разного действия:

- непрерывного;

- полунепрерывного;

- периодического.

Тигельные устройства

Индукционные печи без сердечника называют тигельными. Основа их схемы – плавильный тигель. Его изготавливают из огнеупорного материала, устанавливают в полость индуктора. В тигель загружается металлический элемент, через который проходит электромагнитная энергия.

Плавильная тигельная индукционная печь промышленного образцаПреимущества тигельные печей:

- не используются промежуточные нагревательные элементы;

- в тигельной печи может создаваться любая атмосфера: от нейтральной до окислительной;

- высокая эффективность, обеспеченная мощностью;

- слабое загрязнение воздуха;

- удобство и простота обслуживания;

- обеспечивается быстрый переход с одного металла на другой.

Из недостатков можно выделить низкую температуру шлаков.

Работа промышленной тигельной индукционной печи

По конструкции тигля бывают такие схемы тигельных печей:

- с холодильным;

- с графитовым;

- с металлическим;

- с керамическим тиглем.

Отличие самодельного и заводского устройства

Многих интересует, может ли быть изготовлена индукционная печь своими руками. Ведь это достаточно сложное устройство. Однако довольно простой принцип работы позволяет реализовать задачу самостоятельно. Опытные специалисты могут создать прибор своими руками буквально из подручных материалов, руководствуясь простыми схемами. Для работы понадобятся определенные знания, навыки. Схемы можно использовать готовые.

Конструкция индукционной печи серийного производстваПреимущества

Рассматривая индукционные печи, нельзя не отметить их достоинства. А они таковы:

- Обеспечивается моментальный нагрев.

- Создается фокусировка энергии.

- Отсутствует угар.

- Можно изменять емкость, частоту в широких пределах.

- Можно использовать не только для прямого обогрева, но и применять в качестве источника для водяного контура.

- Теплоносителем могут быть любые жидкие составы: вода, масло, антифриз и прочие.

- Экономичнее стандартных электрических нагревателей.

- Обладают высокой надежностью.

- Изготовленная индукционная печь своими руками может использоваться в частных целях и для отопления, и для создания ювелирных украшений.

- Для организации домашнего отопления не требуется отдельное помещение, поскольку печь может устанавливаться в любой комнате, работает бесшумно.

- Может использоваться в качестве основного источника тепла или же участвовать в комбинированной схеме с участием других приборов.

- Простота и надежность конструкции гарантируют отсутствие необходимости в сервисном обслуживании.

- Приборы отвечают требованиям пожарной безопасности, не выделяют вредных веществ.

Особенности работы плит

Индукционными могут быть не только печи, но и плиты. Сегодня на рынке бытовой техники широко представлены различные варианты исполнения. И они успешно ломают представление об электрических плитах, как о блинах или спиралях, которые раскаляются докрасна.

Индукционная панель в домеВажная особенность таких плит – необходимость использовать специальную посуду, поскольку традиционные варианты в большинстве случаев не подходят. Нужны изделия из ферримагнитного сплава. Посуда пропускает через себя магнитное поле, которое в результате физических реакций преобразуется в тепловую энергию, используемую для нагрева продуктов, воды и т. д. При этом сам прибор не нагревается! А когда кастрюля или сковорода убирается с плиты, нагрев прекращается (сердечник размыкается).

В результате можно выделить несколько существенных плюсов индукционных плит:

- КПД таких устройств высокий – 90%. Это очень хороший показатель, если сравнивать с другими вариантами подогрева пищи. Например, у электрических этот параметр меньше, у газовых – еще меньше.

- Обеспечивается высокая точность контакта с нагреваемой поверхностью. Достаточно закрыть 70% рабочей поверхности, чтобы устройство самостоятельно определило площадь обогрева и начало действовать.

- Приготовление блюд на таких плитах ускоряется. Это положительный момент, однако при первом знакомстве нужно учесть этот факт, чтобы еда не пригорела. Пища, вода будет нагреваться моментально.

- Производители намеренно оснащают подобное оборудование дополнительные функциями, чтобы расширить их применение.

- Если на такую рабочую поверхность попадает еда, воды или еще что-то, что сопровождает приготовление пищи, ничего не пригорает, не появляется запах.

- Плита не нагревается, выглядит привлекательно. Может поставляться как отдельно стоящая конструкция, так и встроенная.

- Не требуется специальных условий ухода. Можно использовать губку и моющее средство.

- Безопасность эксплуатации на высоте, однако панели рекомендуется располагать на столешнице, но не стиральных, посудомоечных, холодильниках и прочих приборах.

Примечание: Однако нужно помнить, что при работе индукционной печи человеку приходится находиться рядом с ней, а значит, на него действуют вихревые токи, что может иметь нежелательные последствия. И, конечно, для работы с техникой потребуется особая посуда, о чем уже было сказано.

Конструкция

Классическая индукционная печь имеет такой состав:

- корпус;

- индуктор;

- генератор;

- камера (если устройство используется для плавления) или нагревательный элемент (если прибор применяется для обогрева).

Питание от генератора запускает токи в индуктор, создающий источник вихревых токов – электромагнитное поле. Оно поглощается металлом, в результате чего он нагревается, расплавляется (в зависимости от необходимости).

Отопительная система

Организация отопления с помощью индукционного котлаПримечание: Для организации индукционной печи своими руками в схеме часто используются бюджетные варианты сварочных инверторов. И тут нужно учесть энергопотребление такого оборудования, поэтому для подачи напряжения потребуется кабель сечением 4–6 мм2.

Такие системы управляются автоматически, являются закрытыми. Дополнительно нужен насос, обеспечивающий циркуляцию теплоносителя. Также должен быть предусмотрен манометр и приспособление, которое обеспечит эффективный выход воздуха из системы.

Регламентируются такие расстояния:

- от стен, других предметов – более 30 см;

- от пола, потолка – 1 м.

Генератор

Индукторы в бытовых условиях могут работать от преобразователей разных частот или от генераторов. В промышленных масштабах используются специальные установки. Если индукционная печь создается своими руками, необходимо использовать высокочастотные генераторы. При этом оборудование должно давать достаточно мягкий спектр тока. Рекомендуемая частота – 27,12 МГц.

Индуктор

Можно использовать разные модификации индуктора. Центральный элемент – металлическое или графитовое изделие. Вокруг него наматывается проводник. Нихромовая спираль и графитовые щетки прогреваются до высоких температур.

Схема организации отопления с применением индукционного котлаДля изготовления индуктора лучше всего использовать спираль, внутренний диаметр ее может составлять 80–150 мм. Материалом для создания может служить ПЭВ 0,8. Число витков диаметром 10 мм может составлять 8–10, расстояние между которыми – 5–7 мм.

Охлаждение

Чтобы индукционная печь работала эффективнее, требуется создание охлаждения. Это необходимое условие не только для промышленных, но и бытовых устройств. Если же самодельное устройство создается небольшой мощности, к тому же будет использоваться непродолжительные отрезки времени, тогда вполне можно обойтись в схеме и без охлаждения.

Эта функция не может быть реализована домашним мастером, поскольку окалина на меди приводит к прекращению работы печи, а значит, потребуется замена индуктора.

Организация отопления с помощью индукционного котлаВ промышленных условиях используется либо воздушное в комбинации с водяным, либо только водяное охлаждение. Воздушный метод в одиночку не используется, поскольку вентилятор может нарушить процесс, что приведет к понижению коэффициента полезного действия.

Безопасность

Если рядом находится индукционная печь, самая большая опасность – термические ожоги. К тому же нужно учитывать пожарную опасность прибора. Устройства нельзя перемещать во время их работы. И особенно внимательно нужно относиться к условиям безопасности, если индукционная печь используется в жилых домах.

Создание отопительной системы на базе индукционного котлаСледует понимать, что такие приборы обеспечивают нагрев всего окружающего пространства, включая приборы, металлические предметы, ткани людей и т. д. Если у человека есть имплантированные кардиостимуляторы, это нужно учитывать при использовании печи.

Создаем

Индукционные печи очень часто делают своими руками умельцы, которые занимаются изготовлением изделий из металла. Для этих целей может использоваться питание от трансформатора или электросети. Также подобные устройства могут использоваться для обогрева помещений.

Создание индукционного котла своими руками

Для сборки печи своими руками можно использовать высокочастотный генератор. Частота его колебаний, как упоминалось, может составлять 27,12 МГц. Схема включает в себя 4 тетрады, а также лампу, необходимую для сигнализации о возможности старта функционирования.

Ручка конденсатора в таком устройстве находится снаружи. Перед сборкой подобной печи нужно учесть факторы, влияющие на скорость плавки:

- мощность генератора;

- частота;

- вихревые потери;

- скорость теплопередачи.

Необходимо применять ламы высокой мощности – до 4 штук. Для питания используется сеть 220 В с выпрямителем. Если индукционные печи используются для обогрева, тогда применяется нихромовая спираль, для плавки – графитовые щетки.

Нужно помнить, что при первом пуске не стоит сразу подавать максимальное напряжение, это следует делать постепенно, добавляя по 12 В. При этом нужно смотреть за транзисторами, которые могут быть только теплыми, но ни в коем случае не горячими.

Итоги

Как видим, индукционные печи представляют собой полезное устройство, которое нашло широкое применение в быту и промышленности. В первом случае распространение этих приборов во многом обеспечено возможностью их создания своими руками. Это позволяет владельцу сэкономить и получить эффективное устройство, которое можно использовать или для плавки металла, или для отопления помещений.

Установки твч с регулятором частоты. Как своими руками собрать индукционную печь для плавки металла в домашних условиях. Индукционная печь на транзисторах: схема

Не рекомендуется использовать установку людям с вживлёнными кардиостимуляторами!Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

По договоренности возможна термическая обработка и закалка металлических и стальных деталей с большими чем в данной таблице габаритами.

Термическая обработка (термообработка стали) металлов и сплавов в Москве – это услуга, которую предоставляет своим заказчикам наш завод. У нас есть все необходимое оборудование, за которым работают квалифицированные специалисты. Все заказы мы выполняем качественно и в установленные сроки. Так же мы принимаем и выполняем заказы на термообработку сталей и ТВЧ поступающие к нам и из других регионов России.

Основные виды термической обработки стали

Отжиг I рода:

Отжиг I рода диффузионный (гомогенизация) — Быстрый нагрев до t 1423 К, длительная выдержка и последующее медленное охлаждение. Происходит Выравнивание химической неоднородности материала в крупных фасонных отливках из легированной стали

Отжиг I рода рекристаллизационный — Нагрев до температуры 873-973 К, длительная выдержка и последующее медленное охлаждение. Происходит Уменьшение твердости и увеличение пластичности после холодного деформирования (обработка является межоперационной)

Отжиг I рода уменьшающий напряжения — Нагрев до температуры 473-673 К и последующее медленное охлаждение. Происходит Снятие остаточных напряжений после литья, сварки, пластической деформации или механической обработки.

Отжиг II рода:

Отжиг II рода полный — Нагрев до температуры выше точки Ас3 на 20-30 К, выдержка и последующее охлаждение. Происходит Снижение твердости, улучшение обрабатываемости, снятие внутренних напряжений в доэвтектоидной и эвтектоидной сталях перед закалкой (см.примечание к таблице)

Отжиг II рода неполный — Нагрев до температуры между точками Ac1 и Ас3, выдержка и последующее охлаждение. Происходит Снижение твердости, улучшение обрабатываемости, снятие внутренних напряжений в заэвтектоидной стали перед закалкой

Отжиг II рода изотермический — Нагрев до температуры на 30-50 К выше точки Ас3 (для доэвтектоидной стали) или выше точки Ас1 (для заэвтектоидной стали), выдержка и последующее ступенчатое охлаждение. Происходит Ускоренная обработка небольших прокатных изделий или поковок из легированной и высокоуглеродистой сталей с целью снижения твердости, улучшения обрабатываемости, снятия внутренних напряжений

Отжиг II рода сфероидизирующий — Нагрев до температуры выше точки Ас1 на 10-25 К, выдержка и после-дующее ступенчатое охлаждение. Происходит Уменьшение твердости, улучшение обрабатываемости, снятие внутренних напряжений в инструментальной стали перед закалкой, повышение пластичности низколегированной и среднеуглеродистой сталей перед холодным деформированием

Отжиг II рода светлый — Нагрев в контролируемой среде до температуры выше точки Ас3 на 20-30 К, выдержка и последующее охлаждение в контролируемой среде. Происходит Защита поверхности стали от окисления и обезуглероживания

Отжиг II рода Нормализация (нормализационный отжиг) — Нагрев до температуры выше точки Ас3 на 30-50 К, выдержка и последующее охлаждение на спокойном воздухе. Происходит Исправление структуры герегретой стали, снятие внутренних напряжений в деталях из конструкционной стали и улучшение их обрабатываемости, увеличение глубины прокаливаемости инструм. стали перед закалкой

Закалка:

Закалка непрерывная полная — Нагрев до температуры выше точки Ас3 на 30-50 К, выдержка и последующее резкое охлаждение. Происходит Получение (в сочетании с отпуском) высокой твердости и износостойкости деталей из доэвтектоидной и эвтектоидной сталей

Закалка неполная — Нагрев до температуры между точками Ас1 и Ас3, выдержка и последующее резкое охлаждение. Происходит Получение (в сочетании с отпуском) высокой твердости и износостойкости деталей из заэвтектоидной стали

Закалка прерывистая — Нагрев до t выше точки Ас3 на 30-50 К (для доэвтектоидной и эвтектоидной сталей) или между точками Ас1 и Ас3 (для заэвтектоидной стали), выдержка и последующее охлаждение в воде, а затем в масле. Происходит Уменьшение остаточных напряжений и деформаций в деталях из высокоуглеродистой инструментальной стали