Применение вихревой трубки Ранке (эффект Ранка Хилша)

Эффект охлаждения и нагревания, которому подвергается воздух при расширении через вихревую трубу, был обнаружен Ранком в 1933. Год спустя появился первый патент в США на это устройство. В то время вихревая труба была недостаточно термодинамически эффективной, чтобы представлять коммерческий интерес. Позднее Хилш в 1947 году систематически изучал влияние давления на входе и геометрии на эффективность охлаждения и сумел улучшить мощность охлаждения.

Последнее исследование ввело вихревую трубу в научный и коммерческий мир. Ввиду значительного вклада Хильша в изобретение Ранка, устройство теперь известно, как вихревая труба Ранка-Хилша.

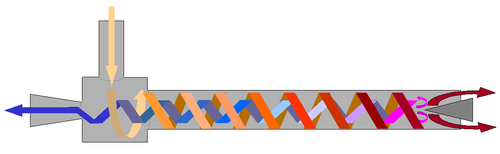

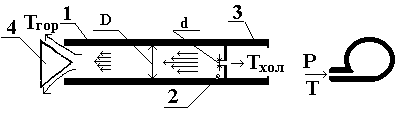

Вихревая трубка Ранке, которая показана на рисунке ниже, состоит из основной трубы, которая имеет типичное отношение длины к диаметру 20-50, соединенной с вихревой камерой, которая имеет одно или несколько тангенциально ориентированных сопел, через которые воздух расширяется под давлением и генерирует сильно закрученное движение, т. е. основной вихрь.

На одной стороне вихревой камеры имеется отверстие, диаметр которого меньше диаметра основной трубки. Часть воздуха выходит из устройства через это отверстие при более низкой температуре, чем на входе. Следовательно, это отверстие называется холодным выходом. Оставшаяся часть газа имеет более высокую температуру и покидает трубку через горячий выход, расположенный на конце основной трубы. Соотношение обоих потоков обычно контролируется через регулирующий клапан, расположенный на горячем выходе.

Сжатый воздух впрыскивается в вихревую камеру и ускоряется до высокой скорости вращения. Благодаря коническому соплу на конце трубки, только наружная часть вихря может выходить на этом конце. Остальная часть газа вынуждена возвращаться во внутренний вихрь уменьшенного диаметра внутри внешнего. Было предпринято много попыток объяснить и описать механизм, который вызывает разность температур или разделение энергии. Хильш в 1947 году объяснил механизм разделения энергии с помощью внутреннего трения, вызывающего перенос тепла от газа в ядре (околоосевой области) к газу по периферии (пристеночной области). Хотя существует множество (сложных) теорий и моделей, доступных из литературы, большинство теорий не проверены или невозможны для проверки.

Вихревая трубка Ранке не имеет движущихся частей, не содержит хладагентов, дешева в производстве и требует минимального обслуживания. Поэтому вихревые трубки в основном используются для низкотемпературных применений, например, для охлаждения электроники, для охлаждения режущих инструментов и заготовок без СОЖ, а также в других местах.

Преимущества:

Вихревая трубка — это эффективное и недорогое решение для широкого спектра промышленных точечных и технологических систем охлаждения. Без движущихся частей вихревая труба вращает сжатый воздух, чтобы разделить воздух на потоки холодного и горячего воздуха. Компания Vortec была первой компанией, которая разработала и применила это явление в практических и эффективных решениях точечного охлаждения для промышленного использования.

Варианты применения:

- Охлаждение форм для литья под давлением

- Сушка чернил на этикетках и бутылках

- Осушение газа

- Охлаждение

- ножей

- систем электронного управления (электронных компонентов)

- обрабатывающий операций

- камер видеонаблюдения

- паяных деталей

- термосварки

Достоинства:

- Нет движущихся частей

- Не требуется обслуживание

- Надежность

- Без электричества или химикатов

- Компактный, легкий

- Бюджетный

- Мгновенное получение результата

- Прочность конструкции

- Регулируемая температура

Подробнее об областях применения вихревой трубки Ранке:

1) промышленная электроника, для охлаждения блоков управления, автоматических линий, роботизированных секций, автоматических производственных систем;

2) горячие и вредные производственные процессы, такие как воздушные экраны окрасочных камер, кузнечные цеха, гальванические и металлургические производства; также охлаждение песка в оборудовании с быстроотвердеющими смесями, охлаждение сельскохозяйственного производства; производство листовых материалов, производство стекла;

3) металлообработка, подача холодного воздушного потока в зону резания:

Тепло, выделяемое при резке металла, влияет на качество изделия и снижает срок службы режущего инструмента. Тепло рассеивается через режущий инструмент, заготовку, стружку и охлаждающую жидкость. Лучшая производительность обработки может быть достигнута при использовании соответствующего материала заготовки, материала режущего инструмента, условий и параметров резки, а также путем охлаждения режущего инструмента, замораживания заготовки.

Общими преимуществами обработки, включающей криогенное охлаждение, являются сохранение свойств материала заготовки, температуры резания в соответствии с подходом к охлаждению, снижение износа инструмента и увеличение срока службы, улучшение шероховатости поверхности заготовки, снижение коэффициента трения инструмента.

4) вентиляционные системы для жаркого климата, охлаждение рабочие зоны в кабинах кранов, в грузовиках буровых установок и т.д .;

5) перевозка овощей и фруктов, охлаждение пищи складские помещения на малых судах и транспортных средствах;

6) Воздушные костюмы и маски:

Есть некоторые производства, где полная автоматизация невозможна, такие как угольные шахты, литейные заводы, пескоструйная обработка, сварка, печи и т.д. В таких местах очень полезны цельные костюмы с воздушным охлаждением для операторов.

7) Углекислотный лазер

Заготовка фиксируется на столе с помощью вакуума. Для лазерной обработки материалов зона термического влияния (ЗТВ) является важным показателем в производстве микроэлектроники.

Способ лазерной резки заключается в использовании сфокусированных лучей для нагрева поверхности материала и расплавления. Высокая температура создаёт нагар на поверхности материала.

Способ лазерной резки заключается в использовании сфокусированных лучей для нагрева поверхности материала и расплавления. Высокая температура создаёт нагар на поверхности материала.

С помощью трубки Ранке уменьшают зоны поражения. Вихревая труба используется, так как не требуется хладагент, она не влияет на окружающую среду, может генерировать низкотемпературный охлаждающий воздух точечно и уменьшить нагар от лазерной резки композитных материалов, армированных стекловолокон.

С помощью трубки Ранке уменьшают зоны поражения. Вихревая труба используется, так как не требуется хладагент, она не влияет на окружающую среду, может генерировать низкотемпературный охлаждающий воздух точечно и уменьшить нагар от лазерной резки композитных материалов, армированных стекловолокон.

Рассмотрим несколько реальных кейсов использования вихревой трубки Ранке.

Охлаждение вакуум-формованных деталей

Проблема: производитель крупногабаритных приборов изготавливает внутреннюю пластиковую обшивку холодильников. Сильное притяжение пластика и сложная геометрия оставили четыре угла недопустимо тонкими. Углы будут разрываться во время сборки, когда изоляция будет вставлена между обшивкой и внешним корпусом, что приведет к высокому количеству брака.

Решение: Вихревые трубки были расположены так, чтобы охлаждать критические угловые области непосредственно перед формованием пластикового листа. При охлаждении этих областей происходило меньшее растяжение пластика, что приводило к более толстым углам.

Комментарий: бракованные детали становятся очень дорогостоящими, особенно когда речь идет о дорогих материалах и медленном времени обработки. Холодный воздух из вихревой трубки — единственное решение таких проблем. Они могут подавать «мгновенный» холодный воздух до минус -46 ° C от обычной подачи сжатого воздуха. Наряду с охлаждением других вакуум-формованных деталей, таких как ванны, кастрюли и мусорные баки, он идеально подходит для охлаждения термоклеев, ультразвуковых сварочных аппаратов и т.д.

Охлаждение ультразвуковой сварки

Проблема: производитель зубной пасты запаивает концы пластиковых труб ультразвуковым сварочным аппаратом перед заполнением. Из-за нагрева губки сварочного аппарата выпуск тюбиков был отложен. Тюбики, которые были слишком горячими, не герметизировались, что приводило к высокой степени брака.

Решение: Вихревая труба использовалась для направления холодного воздуха на сварочный аппарат. Охлаждение было перенесено на сварной шов тюбиков, пока он находился в зажатом положении. Время обработки было сокращено, а брак свелся к минимуму.

Комментарий: большинство людей удивляет, что охлаждение от небольшой вихревой трубки может значительно улучшить качество выпускаемой продукции и производительность.

Охлаждение при формовании топливных баков

Проблема: Автомобильные топливные баки отливаются под давлением, а затем крепятся к приспособлению для предотвращения деформации во время цикла охлаждения. Время охлаждения более 3 минут, необходимое для каждого резервуара, создает узкое место в производственном процессе.

Решение: вихревые трубки были установлены на стойке охлаждения и подключены к линии сжатого воздуха. Холодный воздух циркулировал внутри топливных баков. Время охлаждения было сокращено с трех минут до двух минут для каждого бака, что позволило повысить производительность на 33%.

Комментарий: Трудно представить приложение, лучше подходящее для вихревого охлаждения, чем это. Небольшие размеры и легкий вес вихревых трубок упрощают монтаж на стойке охлаждения. Отсутствие движущихся частей гарантирует надежность и не требует технического обслуживания в агрессивной среде. Наконец, поток холодного воздуха легко направлялся в топливный бак.

Охлаждение мелких деталей после пайки

Проблема: Детали кондиционера, собранные на автоматическом паяльном станке, должны быть охлаждены до температуры обработки перед снятием. Машина была способна паять до четырехсот штук в час. Однако время, необходимое для охлаждения деталей, сильно ограничивало производительность. Водяное охлаждение было неприемлемо для данного производства.

Решение: вихревые трубки использовались для подачи холодного воздуха на детали после цикла пайки. Вихревые трубки были настроены на 80% холодного воздушного потока (холодная фракция), чтобы обеспечить максимальное охлаждение. Детали охлаждали от температуры пайки 788 ° C до температуры обработки 49 ° C в течение 20 секунд, что позволяло машине работать с максимальной производительностью.

Комментарий: по сравнению с обычным охлаждением или водяным охлаждением вихревые трубки обладают рядом преимуществ: низкая стоимость, компактная конструкция, присущая надежность и чистота. Эти свойства делают вихревые трубки экономически выгодным выбором для многих операций охлаждения мелких деталей.

Сушка с использованием трубки Ранке

Вихревые трубки также могут быть использованы для сушки электрических компонентов; несколько труб могут работать в производственной линия для ускорения процесса.

Вихревые трубки используются для охлаждения и сушки автомобильных экструзионных уплотнителей для дверей, до того, как они окрашены в цвет. Процесс нанесения покрытия не может быть осуществлен до тех пор, пока исходная экструзия не станет холодной и сухой. Вихревая трубка ускоряет производство.

Общее охлаждение с использованием вихревых трубок

Вихревые трубы могут использоваться для общего охлаждения обрабатываемых деталей в различных отраслях промышленности.

Пример Компания производит трубы с термоусадкой для автомобильной промышленности. У трубок есть металлическая пружина внутри. У них возникли проблемы с быстрым охлаждением трубки из-за тепла, удерживаемого пружиной. Они используют вихревую трубку для проталкивания воздуха через трубку, чтобы сократить время охлаждения и увеличить производительность.

Ультразвуковая сварка с использованием вихревых труб

Тепло, генерируемое в процессе ультразвуковой сварки, может привести к перегреву пистолета. Вихревая труба может использоваться для управления теплопередачей, тем самым защищая пистолет.

Пример: Компания использует сварку для соединения кухонной бумажной упаковки. Когда ультразвуковой аппарат используется в течение длительного времени, выделяемое тепло может привести к перегреву пистолета. Это приводит к дорогостоящему простою машины. Базовая вихревая трубка была установлена на ручном сварочном пистолете с выходом, направленным на кончик пистолета. При одновременном использовании вихревой трубки и ультразвуковой сварки наконечник быстро остывает, тем самым предотвращает перегрев и ненужные простои.

Точечное охлаждение с использованием вихревых трубок

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранкебудут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранке будут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Вихревые трубки идеально подходят для охлаждения определенных областей. Трубки Ранке будут работать как на оборудовании, так и на деталях, и их температура будет на 50 ° C ниже температуры сжатого воздуха.

Пример: Изготовитель оборудования на заказ строит режущий станок для производителя фильтров. У них есть новый фильтрующий материал с металлическими экранами с обеих сторон, которые необходимо обрезать по размеру. Материал металлического экрана нагревает режущий диск и вызывает расплавление фильтрующего материала. Это приводит к браку. Производитель установил вихревую трубку для подачи холодного воздуха на режущий диск, чтобы отвести достаточно тепла и предотвратить расплавление лезвие. Дефекты из-за накопления тепла устранены.

наша собственная разработка трубки ранке:

Вихревой эффект — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 19 декабря 2016; проверки требуют 6 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 19 декабря 2016; проверки требуют 6 правок.

Вихревой эффект (эффект Ранка-Хилша, англ. Ranque-Hilsch Effect) — эффект температурного разделения газа при закручивании в цилиндрической или конической камере при условии, что поток газа в трубке проходит не только прямо, но и обратно. На периферии образуется закрученный поток с большей температурой, а из центра — в противоположную сторону выходит охлажденный поток. Существует распространённое заблуждение, что температурное разделение происходит путём перемещения молекул газа на прямом проходе вихря (в одну сторону). Но объяснимых физикой причин для такого разделения нет, как нет причин и для вращения центрального жгута в противоположную сторону относительно периферии. В противоположную сторону вращаются микровихри между центральным жгутом и периферией, т. к. жгут вращается с более высокой скоростью относительно периферии. Но катятся они, как ролики в подшипнике, в ту-же сторону, в которую вращаются внешний слой и центральный жгут. Температурное разделение происходит путём теплопередачи от сжатого (и потому горячего) кумулятивным эффектом или имплозией центрального жгута к несжатой периферии, имеющей температуру как на входе. По мере движения к «горячему» концу периферия нагревается от двигающегося ей навстречу сжатого горячего центрального жгута, который в свою очередь наоборот остывает. Т. о. образующийся в трубке вихрь является тепловым насосом компрессионного типа с противоточным теплообменником, способным передать до 100% разницы температур. Поэтому для терморазделения необходим не только прямой, но и обратный проход, как на рисунке. Т. к. после выхода из трубки жгут расширяется до давления окружающей среды (атмосферного), выходящий из «холодного» конца трубки газ имеет температуру намного ниже температуры окружающей среды (если «горячий» конец не заглушен), а всё утерянное им тепло уносится газом с «горячего» конца. Впервые эффект открыт французским инженером Жозефом Ранком в конце 20-х годов, когда Ранк случайно подставил руку к выходу очищенного воздуха изобретённого им ранее промышленного циклона. В конце 1931 года Ж. Ранк подает заявку на изобретенное устройство, названное им «Вихревой трубой» (в литературе встречается как «труба Ранка»). Получить патент удается только в 1934 году в США[1]. В настоящее время реализован ряд аппаратов, в которых используется вихревой эффект, вихревых аппаратов. Это «вихревые камеры» для химического разделения веществ под действием центробежных сил и «вихревые трубы», используемые как источник холода. Также проводились опыты в вихревой трубе с водой. Но по причине её меньшей сжимаемости и большей теплоёмкости аналогичного газам терморазделения добиться не удалось. Вода с обоих концов трубки выходила одной температуры — либо равной температуре входа при маленькой трубке, либо более высокой при большей трубке.

С 1960-х годов вихревое движение является темой множества научных исследований. Регулярно проводятся специализированные конференции по вихревому эффекту, например, в Самарском аэрокосмическом университете.

Существуют и применяются вихревые теплогенераторы[2] и микрокондиционеры.[3]. Эффективность охлаждения с применением эффекта невысока и ниже эффективности традиционных холодильных установок[4], трубки Ранка применяются в тех случаях, когда требуется простота устройства или при отсутствии других источников энергии, кроме сжатого воздуха.

8.2. Вихревые трубы

В вихревых трубах для получения холода используется эффект расширения сжатого газа. Известно, что при изменении объема газа без теплообмена с окружающей средой (адиабатический процесс) изменение температуры идеального газа определяется уравнением

,

,

где  ,

, и

и ,

, — температура и давление, соответственно,

на входе и выходе,

— температура и давление, соответственно,

на входе и выходе, —

показатель адиабаты.

—

показатель адиабаты.

Рис. 8.2.1. Устройство вихревой трубы

Вихревая труба (рис. 8.2.1) представляет собой цилиндр 1, в который через отверстие 2 (сопло), расположенное по касательной к его внутренней поверхности, вводится сжатый воздух, образующий внутри трубы вихрь.

Прилегающий к соплу конец трубы закрыт диафрагмой 3 с центрально расположенным в ней отверстием, а на другом конце трубы установлен дроссель 4.

Сжатый газ при выходе из сопла расширяется, при этом уменьшается его давление и как следствие температура. Внутри трубы расширяющийся газ движется вихреобразно и поступательно, причём его угловая скорость в поперечном сечении трубы у сопла не одинакова — наибольшей скоростью обладают центральные слои, наименьшей наружные. В результате трения внутренние слои газа, имеющие большую скорость, часть своей энергии будут передавать наружным слоям, вследствие чего внутренние слои дополнительно охлаждаются, угловые скорости слоев сглаживаются и у дросселя они практически одинаковы во всем сечении.

При определенной степени расширения газовый поток в вихре разделяется на две составляющие: газ, выходящий через отверстие в диафрагме, будет иметь более низкую температуру, чем газ, выходящий из сопла после его расширения; газ, выходящий через дроссель, наоборот, будет более горячим. Такое разделение газовых потоков называется эффектом Ранке.

Вихревая труба может работать по противоточной и прямоточной схемам. При противотоке направление горячего и холодного воздуха противоположно, как в рассмотренном случае. Если же конец трубы у сопла полностью закрыть и холодный воздух отводить через дроссель по центрально расположенной трубе, то такая труба будет работать по прямоточной схеме (рис. 8.2.2).

Рис. 8.2.2. Конструкция вихревой трубы с прямотоком

Основными факторами, определяющими

эффективность работы вихревой трубы,

являются величина отверстия диафрагмы  ,

давление газа перед соплом

,

давление газа перед соплом ,

размеры трубы

,

размеры трубы и

и ,

размеры и конструкция сопла.

,

размеры и конструкция сопла.

На практике диаметр отверстия диафрагмы

берут в пределах  ,

где

,

где — внутренний диаметр горячей трубы.

— внутренний диаметр горячей трубы.

Диаметр диафрагмы холодного потока, если нужно получить максимальную холодопроизводительность, составляет 0,6 от диаметра горячей трубы и 0,3, если нужно получить наибольшее понижение температуры.

Эквивалентную площадь сопла выбирают

в зависимости от поперечного сечения

горячей трубы:  .

.

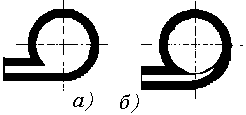

Вихревые трубы отличаются главным образом конструктивным оформлением соплового входа. Наиболее простой конструкцией является цилиндрическое сопло, расположенное тангенциально внутренней поверхности вихревой трубы (рис. 8.2.3,а).

Однако лучшие результаты дает лотковое

сопло (рис. 8.2.3,б), представляющее

одну или две лотковые канавки, плавно

сопрягающиеся с профилем вихревой трубы

на дуге  .

.

Рис. 8.2.3. Конструкция сопел вихревых труб

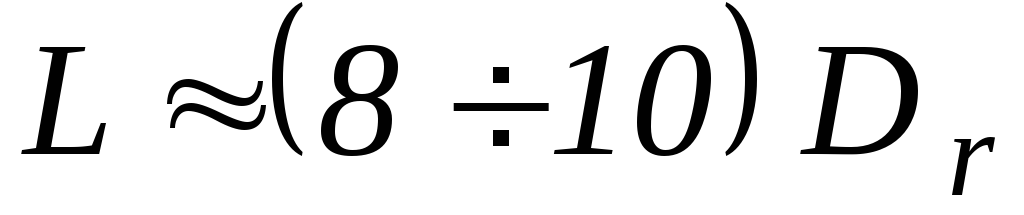

Длина вихревой зоны трубы зависит от

ее диаметра и принимается равной примерно  .

.

На холодопроизводительность и температуру холодного воздуха существенное влияние оказывает давление воздуха на входе: с увеличением давления эффективность трубы увеличивается.

При изготовлении вихревого холодильника для уменьшения тепловых потерь материал сопла, диафрагмы и патрубка холодного потока следует брать с малым коэффициентом теплопроводности.

Следует отметить, что получение холода в вихревом холодильнике требует больших энергетических затрат по сравнению с другими методами. Например, для получения понижения температуры на величину — 40 °С вихревой холодильник даже при небольших холодопроизводительностях (около 100 Вт) требует в 10 раз больше расхода энергии, чем компрессионные холодильные машины. Существенным преимуществом вихревой трубы является простота ее конструкции, надежность в работе, практически неограниченный ресурс и небольшие размеры и масса. Поэтому они находят широкое применение там, где имеются источники сжатого воздуха (в авиации, на космических кораблях, в ракетной технике).

Вихревая трубка своими руками. Все подробности про изготовление вихревых теплогенераторов своими руками

Последние:- Куда поехать зимой в россии

- Рецепты алкогольных коктейлей для домашней вечеринки

- Как засушить яблоки в домашних условиях?

- Какие программы я устанавливаю на новый компьютер

- Кратчайший пересказ «Алые паруса

Вихревой эффект Ранка-Хилша. Вихревая труба

Библиографическое описание:

Хоробрых М. А., Клементьев В. А. Вихревой эффект Ранка-Хилша. Вихревая труба // Молодой ученый. 2012. №6. С. 54-55. URL https://moluch.ru/archive/41/4961/ (дата обращения: 02.02.2020).

Целью работы является изучение вихревого эффекта [1], при котором воздушный поток «самопроизвольно» разделяется на охлажденное ядро и горячие периферийные слои. Перенос тепла от ядра вихря на периферию, происходящий в этих условиях, называют вихревым эффектом. В компактной холодильной машине – вихревой трубе (ВТ), питаемой сжатым воздухом от пневмосети, можно получить холодный поток с температурой от + 20оС до — 120оС и попутно горячий – с температурой от + 40оС до + 120оС.

Была изготовлена вихревая труба и проведен эксперимент с замером распределения температуры по внутренней поверхности трубы, на выходе горячего и холодного воздуха. По результатам эксперимента получили холодный поток воздуха -2⁰Ϲ и горячий +50⁰Ϲ.

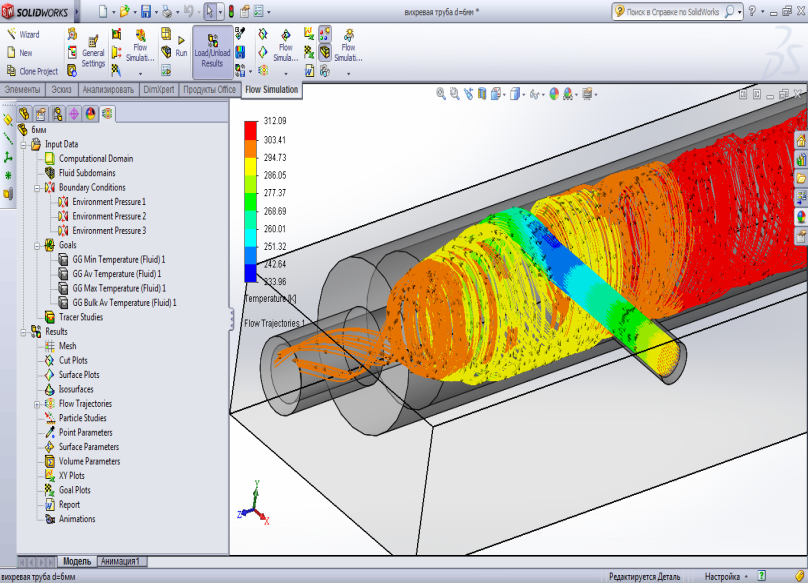

Выполнено математическое моделирование потоков воздуха при помощи пакета газодинамического анализа Flow Simulation, являющегося составной частью пакета Solid Works [2], который основывается на методе конечных элементов.

|

Рис. 1 |

На рис. 1 показаны расчетное поле температур с одновременным показом линий тока внутреннего течения в канале вихревой трубы. Из рисунка ясно видно разделение потока на холодную и теплую фракцию. Количественное согласование температур полученных расчетным путем и в экспериментальном исследовании вихревой трубы, выполненных автором показало, что применение вычислительного пакета Solid Works Flow Simulation позволяет достаточно точно получать сходимость расчетных и экспериментальных данных.

Расчеты внутреннего течения потока воздуха велись на компьютере с процессором Intel Core i5, 2.3 ГГц, ОЗУ 4 Гб. При этом использовался ламинарный режим течения. Общее количество ячеек 383678 для выполнения расчета требовалось порядка 3-4 часов.

Дальнейшая работа заключается в использовании PIV метода для визуализации вихревых потоков.

Литература:

Меркулов А.П. Вихревой эффект и его применение в технике. – М.: Машиностроение, 1969, 183 с.

Прохоренко В.П. SolidWorks. Практическое руководство. – М.: Бином, 2004. – 289 с.

Вихревая трубка Ранка-Хильша.

Экспериментальными исследованиями Ранка в 1933 г. было установлено, что вихревой поток воздуха у оси и на периферии циклона имеет различную температуру. Спутся 13 лет открытие Ранка было подтверждено Хильшем на примере вихревой трубы. В настоящее время вихревые охладители в силу простоты конструкции и эксплуатации имеют широкий диапазон применения.

Охлаждающей средой, применяемой в вихревых охладителях, могут быть воздух, гелий, природные газы и др. Однако воздух является наиболее распространенным хладагентом

.

Вихревая труба (Рис.2 ) обычно имеет цилиндрический корпус 1, внутри которого расположена диафрагма 2. Рядом с ней тангенциально размещен патрубок — сопло 3. В противоположном (горячем) конце трубы расположен дроссельный вентиль 4.

Рис2.

(кликните по картинке для увеличения)

Схема вихревой трубы

где 1 — труба

2 — диафрагма

3 — сопло

4 — вентиль

Вихревой эффект несмотря на довольно продолжительный срок исследований до сих пор не имеет единого, признанного всеми, научного объяснения. Нижеприведенная гипотеза базируется на передаче кинетической энергии в потоке завихренного воздуха.

В сопло 3 подается сжатый воздух. Попадая по касательной в трубу 1 завихряется и приобретает кинетическую энергию. Воздух двигается в вихревом потоке с различной угловой скоростью. У оси трубы скорость вращения больше, чем на периферии. Поэтому внутренние слои воздуха, отдавая кинетическую энергию внешним слоям, охлаждаются до температуры tх и выходят через диафрагму 2. Нагретый до температуры tг воздух выходит через свободный конец трубы. Расход и температура воздуха регулируются дроссельным вентилем 4. Температура охлажденного воздуха зависит от его начальных параметров — давления и температуры, а также от конструкции устройства. При давлении P = 0,4…1 МПа и температуре tн = 20оС воздух может быть охлажден до конечной температуры tх = -80…0оС.

Довольно простая штуковина. Запитать можно от компрессора, которым автомобилисты накачивают колеса. Компрессор питается от 12 вольт. Дает приличное давление, что-то около 3 атмосфер.

Работает труба и на воде, но с более низкой эффективностью. Ватерчиллер на вихревом эффекте.

Конено это ближе к экстриму. Мне кажется, такое охлаждение обойдется дешевле фреонки. Но, скорее всего, будет гораздо шумнее. Но МИНУС 80 градусов!

вихревая труба — патент РФ 2377478

Изобретение направлено на создание новой конструкции вихревой трубы. Вихревая труба содержит корпус с камерой энергетического разделения, на стороне вывода горячего потока которой размещены развихритель, дроссельное устройство и крышка, а на стороне вывода холодного потока — диафрагма и сопловой ввод разделяемого газа. Развихритель выполнен в виде одной, размещенной по центру, и/или нескольких, размещенных на соосных вихревой трубе окружностях плоских спиралей, примыкающих торцами к крышке и установленных таким образом, что закручивание спирали от ее периферии к центру совпадает с направлением вращения газового потока. Крышка снабжена сквозными соосными каждой спирали развихрителя отверстиями. Технический результат состоит в увеличении эффективности работы вихревой трубы при ее применении для разделения газового потока на два соответственно с низкой и высокой температурой, в более полезном использовании энергетического потенциала, закрученного с помощью соплового ввода потока. 1 з.п. ф-лы, 1 ил.

Рисунки к патенту РФ 2377478

Настоящее изобретение относится к устройствам, использующим вихревой эффект разделения газового потока на две части, одна из которых имеет высокую, а другая — низкую температуру, и может быть широко применено в холодильной технике, в строительстве при создании систем кондиционирования воздуха и других отраслях хозяйства.

Вихревая труба в своем основном исходном варианте содержит корпус с камерой энергетического разделения, сопловой ввод потока газа, диафрагму, дроссельное устройство и трубы для вывода холодного и горячего потока (см., например, А.В.Мартынов, В.М.Бродянский «Что такое вихревая труба». М.: «Энергия», 1976 г., стр.6 и 7). Диафрагма и труба вывода холодного потока размещены на «холодном» конце вихревой трубы, т.е. на стороне установки соплового ввода. Соответственно, дроссельное устройство и труба вывода горячего потока размещены на противоположном «горячем» конце вихревой трубы.

Известна вихревая труба, на стороне вывода горячего потока которой установлен развихритель, изготавливаемый, в основном, в виде крестовины (см., например, Ш.А. Пиралишвили и др. «Вихревой эффект, эксперимент, теория, технические решения», М., изд. УНПЦ «ЭНЕРГОМАШ», 2000 г., стр.41-42).

Известны вихревые трубы с развихрителями, размещенными как на «горячем», так и на «холодном» концах (см., например, авторское свидетельство СССР № 1677458, опубликовано 15.09.1991 года, бюл. № 34).

Вышеупомянутые аналогичные настоящему изобретению технические решения обладают общим недостатком, связанным с низким коэффициентом полезного действия вихревой трубы.

Наиболее близким к настоящему изобретению является техническое решение по патенту России № 2213914 «Способ вихревого энергоразделения потока и устройство его реализующее» (дата публикации — 10.10.2003 года). Собственно вихревая труба по данному изобретению содержит камеру энергетического разделения с многосопловым тангенциальным вводом разделяемого газа и диафрагмой вывода приосевого холодного потока. «Горячий» конец вихревой трубы, по сути, снабжен крышкой и развихрителем, выполненным в представленном варианте в виде перфорированной пластины. Недостатком данной конструкции, не рассматривая сложности заявленного способа, требующего ряда дополнительных устройств, является также недостаточный коэффициент полезного действия вихревой трубы из-за нерациональных потерь энергии разделяемого потока.

Техническая задача настоящего изобретения состоит в создании вихревой трубы с новым типом развихрителя.

Технический результат состоит в увеличении эффективности работы вихревой трубы при ее применении для разделения газового потока на два соответственно с низкой и высокой температурой, в более полезном использовании энергетического потенциала, закрученного с помощью соплового ввода потока.

Для достижения указанного технического результата в вихревой трубе, содержащей корпус с камерой энергетического разделения, на стороне вывода горячего потока которой размещены развихритель, дроссельное устройство и крышка, а на стороне вывода холодного потока — диафрагма и сопловой ввод разделяемого газа, развихритель выполнен в виде одной, размещенной по центру, и/или нескольких, размещенных на соосных вихревой трубе окружностях, плоских спиралей, примыкающих торцами к крышке и установленных таким образом, что закручивание спирали от ее периферии к центру совпадает с направлением вращения газового потока. Крышка снабжена сквозными соосными каждой спирали развихрителя отверстиями.

Сущность настоящего изобретения состоит в следующем.

В литературных источниках, касающихся принципа работы и конструирования вихревых труб, многократно отмечена роль А.П.Меркулова, сделавшего одно из первых плодотворных предложений, увеличивающих эффективность работы трубы при одновременном значительном снижении ее длины. Суть данного предложения состояла в оснащении вихревой трубы на ее «горячем» конце развихрителем, обычно выполняемом в виде крестовины (см., например, А.Д.Суслов и др. «Вихревые аппараты». М.: «Машиностроение», 1985 г., стр.31-33; Ш.А.Пиралишвили и др. «Вихревой эффект, эксперимент, теория, технические решения», М., изд. УНПЦ «ЭНЕРГОМАШ», 2000 г., стр.42). Установка развихрителя приводит к искусственному торможению вихревого потока на «горячем» конце камеры разделения, которое по гипотезе А.П.Меркулова создает благоприятные условия для формирования приосевого потока, направленного к диафрагме. Исследовались развихрители иных конструкций, однако экспериментальные материалы до сего дня не позволяют сформулировать достаточно четкие рекомендации по выбору конструкции развихрителя. Отмечают, что генерация колебаний при установке развихрителя в определенном диапазоне частот возможно является главным фактором повышения эффективности процесса. Следует особо отметить, что достаточно грубое торможение потока при установке развихрителя безусловно приводит к потере энергии потока и снижает положительный эффект установки развихрителя.

Для повышения эффективности вихревых труб предложено также вводить в камеру разделения дополнительный поток, что реализовано в прототипе изобретения. Показано экспериментально, что при большой массовой доле формируемый из дополнительного потока приосевой поток получает кинетическую энергию, составляющую незначительную часть первоначальной энергии вытекающего из сопла газа. Благодаря этому увеличение расхода охлажденного потока при введении в камеру разделения дополнительного потока приводит к повышению коэффициента полезного действия трубы.

Согласно современным представлениям, возмущения, возникающие в сдвиговых течениях, играют существенную роль в происходящих процессах теплообмена. В закрученных течениях это проявляется особенно отчетливо и своеобразно. Распад вихря приводит к появлению прецессии вихревого ядра. Известные на сегодня расчеты и компьютерная визуализация последних подтверждают наличие прецессирующего приосевого вихревого жгута и периодически расположенных вдоль оси крупномасштабных вихревых структур — вторичных вихревых течений (см., например, А.А.Фузеева «Численное моделирование температурной стратификации в вихревых трубах». Журнал «Математическое моделирование», 2006 год, т.18, № 9, стр.113-120). Предполагают, что перенос массы этими вихрями в радиальном направлении в поле с наличием радиального градиента давления вносит значительный вклад в температурное разделение в процессе реализации квазихолодильных циклов.

Принципиально настоящее изобретение в ходе его экспериментальной проверки в значительной мере подтверждает высказанные выше соображения, носящие теоретический характер, но позволяющие в определенной мере объяснить эффект разделения потока на горячий и холодный в вихревой трубе. Особенности предложенного целесообразно рассмотреть при описании работы устройства.

Конструкция вихревой трубы по настоящему изобретению в его полном варианте приведена на чертеже.

Вихревая труба содержит корпус 1 с камерой энергетического разделения 2 и сопловым вводом 3 исходного газового потока. На стороне вывода холодного потока размещена диафрагма 4. На стороне вывода горячего потока размещена крышка 5 и дроссель 6 (в данном варианте дроссель выполнен в виде дросселирующих отверстий). На представленной на чертеже конструкции развихритель выполнен в виде 4-х размещенных на соосной вихревой трубе окружности, плоских спиралей 7, примыкающих торцами к крышке 5 и установленных таким образом, что закручивание спирали от ее периферии к центру совпадает с направлением вращения газового потока, т.е. в данном случае по часовой стрелке. В крышке 5 выполнены четыре сквозных отверстия 8. Каждое отверстие 8 соосно соответствующей спирали 7.

Вихревая труба по настоящему изобретению работает следующим образом.

Поток компримированного газа (воздуха) подают в камеру энергетического разделения 2, сформированную корпусом 1 с крышкой 5, через сопловой ввод 3. Сопловой ввод 3 в свою очередь формирует закрученный вихревой поток, движущийся в пристенной области камеры энергетического разделения 2. Параллельно в камере энергетического разделения 2 образуется приосевой поток, вращающийся в том же направлении, что и пристенный, но движущийся в направлении диафрагмы 4. Благодаря энергетическим процессам, проходящим в камере энергетического разделения и до сего дня не получившим точного математического описания, пристенный поток приобретает повышенную, а приосевой — пониженную температуру. Дроссельные отверстия 6 при соответствующем оснащении внешними устройствами, например вентилем на общем горячем потоке, позволяют регулировать разделение как в отношении массы холодного и горячего потоков, так и в отношении их температуры. Приосевой поток покидает вихревую трубу через диафрагму 4.

Особенность работы вихревой трубы по настоящему изобретению заключается в следующем.

В данном варианте закрученный по часовой стрелке в основном пристенный поток попадает в отдельные спирали 7 и приобретает в ней дополнительную скорость, благодаря уменьшению радиуса поворота. Торможения потока и, соответственно, потери энергии, о чем говорилось выше, не происходит. Спирали помогают при этом формированию приосевого потока, образуют, вероятно, не один, а несколько прецессирующих приосевых вихревых жгутов и способствуют появлению крупномасштабных вихревых структур — вторичных вихревых течений. Именно этим можно объяснить полученное нами повышение коэффициента полезного действия вихревой трубы.

Следует отметить, что размещение только одной спирали, соосной вихревой трубе, также приводит к увеличению эффективности ее работы, что может быть объяснено изложенным выше образом.

Ранее указывалось на положительное воздействие дополнительно вводимого потока. Если в известных вихревых трубах чаще всего необходима принудительная его подача, то в настоящем изобретении в зоне центра каждой спирали формируется пониженное давление. При этом дополнительный поток поступает в камеру энергетического разделения 2 через сквозные отверстия 8.

При экспериментальном исследовании вихревой трубы, конструкция которой соответствует настоящему изобретению, определен коэффициент полезного действия в среднем на 20% более высокий, чем у аналогичной трубы с развихрителем в виде крестовины.

Таким образом, можно утверждать, что полученный положительный эффект обязан тем изменениям конструкции вихревой трубы, которые и заявлены в настоящем изобретении.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Вихревая труба, содержащая корпус с камерой энергетического разделения, на стороне вывода горячего потока которой размещены развихритель, дроссельное устройство и крышка, а на стороне вывода холодного потока — диафрагма и сопловой ввод разделяемого газа, отличающаяся тем, что развихритель выполнен в виде одной, размещенной по центру, и/или нескольких, размещенных на соосных вихревой трубе окружностях, плоских спиралей, примыкающих торцами к крышке и установленных таким образом, что закручивание спирали от ее периферии к центру совпадает с направлением вращения газового потока.

2. Вихревая труба по п.1, отличающаяся тем, что крышка снабжена сквозными соосными каждой спирали развихрителя отверстиями.