принцип работы и подключение тензометрического датчика

«Точность – вежливость королей!» В наше время актуальность этого средневекового французского афоризма только растет. Для проведения точных измерительных вычислений на производстве и в быту все шире используются приборы на основе тензометрических датчиков.

Что такое тензометрия и для чего нужны тензодатчики

Тензометрия (от лат. tensus — напряжённый) – это способ и методика измерения напряжённо-деформированного состояния измеряемого объекта или конструкции. Дело в том, что нельзя напрямую измерить механическое напряжение, поэтому задача состоит в измерении деформации объекта и вычислении напряжения при помощи специальных методик, учитывающих физические свойства материала.

В основе работы тензодатчиков лежит тензоэффект — это свойство твёрдых материалов изменять своё сопротивление при различных деформациях. Тензометрические датчики представляют собой устройства, которые измеряют упругую деформацию твердого тела и преобразуют её величину в электрический сигнал. Этот процесс происходит при изменении сопротивления проводника датчика при его растяжении и сжатии. Они являются основным элементом в приборах по измерению деформации твёрдых тел (например, деталей машин, конструкций, зданий).

Устройство и принцип работы

Основу тензодатчика составляет тензорезистор, оснащенный специальными контактами, закрепленными на передней части измерительной панели. В процессе измерения чувствительные контакты панели соприкасаются с объектом. Происходит их деформация, которая измеряется и преобразуется в электрический сигнал, передаваемый на элементы обработки и отображения измеряемой величины тензометрического датчика.

В зависимости от сферы функционального использования датчики различаются как по типам, так и по видам измеряемых величин. Важным фактором является требуемая точность измерения. Например, тензодатчик грузовых весов на выезде с хлебозавода совершенно не подойдет к электронным аптекарским весам, где важна каждая сотая часть грамма.

Рассмотрим более предметно виды и типы современных тензометрических датчиков.

Датчики крутящего момента

Датчики крутящего момента предназначены для измерения крутящего момента на вращающихся частях таких систем, как коленвал двигателя или рулевой колонки. Тензодатчики крутящего момента могут определять как статический, так и динамический момент контактным либо бесконтакным (телеметрическим) способом.

Тензодатчики балочного, консольного и кромочного типов

Эти типы датчиков изготавливают обычно на основе параллелограммной конструкции со встроенным элементом изгиба для высокой чувствительности и линейности измерений. Тензорезисторы в них закрепляются на чувствительных участках упругого элемента датчика и соединяются по схеме полного моста.

Конструктивно балочный тензодатчик имеет специальные отверстия для неравномерного распределения нагрузки и выявления деформаций сжатия и растяжения. Для получения максимального эффекта тензорезисторы по специальным меткам строго ориентируют на поверхности балки в ее самом тонком месте. Высокоточные и надежные датчики этого типа используют для создания многодатчиковых измерительных систем в платформенных или бункерных весах. Нашли они свое применение и в весовых дозаторах, фасовщиках сыпучих и жидких продуктов, измерителях натяжения тросов и других измерителях силовых нагрузок.

Тензодатчики силы растяжения и сжатия

Тензодатчики силы растяжения и сжатия, как правило, имеют S-образную форму, изготавливаются из алюминия и легированной нержавеющей стали. Предназначены для бункерных весов и дозаторов с пределом измерения от 0,2 до 20 тонн. S-образные тензодатчики силы растяжения и сжатия могут использоваться в станках по производству кабелей, тканей и волокон для контроля силы натяжения этих материалов.

Тензорезисторы проволочные и фольговые

Проволочные тензорезисторы делают в виде спирали из проволоки малого диаметра и крепят на упругом элементе или исследуемой детали с помощью клея. Их отличает:

- простота изготовления;

- линейная зависимость от деформации;

- малые размеры и цена.

Из недостатков отмечают низкую чувствительность, влияние температуры и влажности среды на погрешность измерения, возможность применения только в сфере упругих деформаций.

Фольговые тензорезисторы в настоящее время являются наиболее распространенным типом тензорезисторов из-за их высоких метрологических качеств и технологичности производства. Это стало доступным благодаря фотолитографической технологии их изготовления. Передовая технология позволяет получать одиночные тензорезисторы с базой от 0,3 мм, специализированные тензометрические розетки и цепочки тензорезисторов с широким рабочим температурным диапазоном от –240 до +1100 ºС в зависимости от свойств материалов измерительной решетки.

Преимущества и недостатки тензодатчиков

Широкое применение тензодатчики получили благодаря своим свойствам:

- возможности монолитного соединения датчика деформации с исследуемой деталью;

- малой толщине измерительного элемента, что обеспечивает высокую точность измерения с погрешностью 1-3 %;

- удобстве крепления, как на плоских, так и на криволинейных поверхностях;

- возможности измерения динамических деформаций, меняющихся с частотой до 50000 Гц;

- возможности проведения измерений в сложных условиях окружающей среды в температурном интервале от -240 до +1100˚С;

- возможности измерений параметров одновременно во многих точках деталей;

- возможности измерения деформации объектов, расположенных на больших расстояниях от тензометрических систем;

- возможностью измерения деформаций в движущихся (крутящихся) деталях.

Из недостатков следует отметить:

- влияние метеоусловий (температуры и влажности) на чувствительность датчиков;

- незначительные изменения сопротивления измерительных элементов (около 1%) требует применение усилителей сигналов.

- при работе тензодатчиков в условиях высокотемпературной или агрессивной среды необходимы специальные меры их защиты.

Основные схемы подключения

Рассмотрим это на примере подключения тензометрических датчиков к бытовым или промышленным весам. Стандартный тензодатчик для весов имеет четыре разноцветных провода: два входа – питание (+Ex, -Ex), два других – измерительные выходы (+Sig, -Sig). Встречаются также варианты с пятью проводами, где дополнительный провод служит в качестве экрана для всех остальных. Суть работы весового измерительного датчика балочного типа довольно проста. На входы подается питание, а с выходов снимается напряжение. Величина напряжения зависит от приложенной нагрузки на измерительный датчик.

Если длина проводов от весового тензодатчика до блока АЦП значительна, то сопротивление самих проводов будет влиять на показание весов. В этом случае целесообразно добавить цепь обратной связи, которая компенсирует падение напряжения путем корректировки погрешности от сопротивления проводов, вносимую в измерительную цепь. В этом случае схема подключения будет иметь три пары проводов: питания, измерения и компенсации потерь.

Примеры использования тензометрических датчиков

- элемент конструкции весов.

- измерение усилий деформации при обработке металлов давлением на штамповочных прессах и прокатных станах.

- мониторинг напряженно-деформационных состояний строительных конструкций и сооружений при их возведении и эксплуатации.

- высокотемпературные датчики из жаропрочной легированной стали для металлургических предприятий.

- с упругим элементом из нержавеющей стали для измерений в химически агрессивной среде.

- для измерения давления в нефте и газопроводах.

Простота, удобство и технологичность тензодатчиков – основные факторы для дальнейшего активного их внедрения, как в метрологические процессы, так и использования в повседневной жизни в качестве измерительных элементов бытовой техники.

60480-15: C Датчики весоизмерительные тензорезисторные

Назначение

Датчики весоизмерительные тензорезисторные C (далее — датчики) предназначены для преобразования силы в измеряемую физическую величину (аналоговый или цифровой измерительный сигнал), и применяются для измерений массы взвешиваемого объекта с учетом влияния силы тяжести и выталкивающей силы воздуха в месте измерения.

Описание

Конструкция датчиков включает в себя следующие основные части, упругий элемент и наклеенные на него тензорезисторы, соединенные по мостовой схеме. Датчики модификаций С 16i оснащены аналого-цифровым преобразователем и являются весоизмерительными датчиками с электроникой (п. 2.1.3 по ГОСТ 8.631-2013 (OIML R 60:2000)). Упругий элемент датчиков выполнен из нержавеющей стали. Вид нагрузки, прикладываемой к датчикам -сжатие.

Внешний вид датчиков показан на рисунке 1.

модификация СШ модификация С16А модификация С2А

Принцип действия датчиков основан на изменении электрического сопротивления тензорезисторов, вызванном деформацией под действием прилагаемой нагрузки. Изменение электрического сопротивления вызывает появление в диагонали моста электрического сигнала напряжения, изменяющегося пропорционально нагрузке. Датчики модификаций СШ имеют цифровой выходной сигнал.

Обозначение модификаций датчиков имеет вид:

1. С16Х1Х2Х3Х4Х5Х6Х7Х8Х9, где:

Х1 — условное обозначение типа выходного сигнала:

A — аналоговый выходной сигнал i — цифровой выходной сигнал Х2 — условное обозначение класса точности;

Х3 — условное обозначение максимального числа поверочных интервалов (nmax):

Х4 — условное обозначение максимальной нагрузки (Emax) в тоннах (t).

Опциональное исполнение:

Х5 — условное обозначение взрывозащищенного исполнения;

Х6 — условное обозначение длины кабеля;

Х7 — условное обозначение стандартного исполнения или исполнения с молниезащитой;

Х8 — условное обозначение стандартного исполнения или Y=20000;

Х9 — условное обозначение регионального исполнения.

2. С2АХ1Х2Х3Х4Х5Х6Х7, где:

Х1 — условное обозначение класса точности;

Х2 — условное обозначение максимального числа поверочных интервалов (nmax):

Х3 — условное обозначение максимальной нагрузки (Emax) в тоннах (t):

Х4 — условное обозначение взрывозащищенного исполнения;

Х5 — условное обозначение длины кабеля;

Х6 — условное обозначение степени защиты, обеспечиваемой оболочкой — IP69K Х7 — условное обозначение регионального исполнения.

Технические характеристики

Метрологические и технические характеристики датчиков приведены в таблицах 1 — 3.

Таблица 1 — Метрологические и технические характеристики датчиков модификаций С16АХ2Х3Х4Х5Х6Х7Х8Х9_

|

Характеристика |

Значение | |||

|

Класс точности по ГОСТ 8.631-2013 (OIML R 60:2000) |

D1 |

C3 |

C4 |

C5 |

|

Максимальное число поверочных интервалов (nmax) |

1000 |

3000 |

|

5000 |

|

Максимальная нагрузка (Emax), т |

20; 30; 40; 60; 100; 200;400 |

20; 30; 40; 60; 100; 200; 400 |

20; 30; 40; 60; 100 | |

|

Минимальный поверочный интервал (Vmin) |

Emax / 5000 |

Emax / 12000 |

Emax / 12000 | |

|

Минимальный поверочный интервал (Vmin) 1) |

Emax / 20000 | |||

|

Минимальная статическая нагрузка (Emin), % от Emax |

0 | |||

Предел допустимой нагрузки (Ejim), % от Emax |

150 | |||

|

Доля от пределов допускаемой погрешности весов (pLC) |

0,7 | |||

|

Входное сопротивление, Ом |

700 | |||

|

Выходное сопротивление, Ом |

706 | |||

|

Выходной сигнал, мВ/В |

2 | |||

|

Предельные значения температуры, °С |

от -50 до +50 | |||

|

Классификация по влажности |

CH | |||

|

1 Опция доступная для модификаций с максимальной нагрузкой до 100 т включительно. Значение величины vmin наносится на маркировочную табличку. | ||||

|

Характеристика |

Значение | ||||||

|

Класс точности по ГОСТ 8.631-2013 (OIML R 60:2000) |

D1 |

C3 |

C4 |

C6 | |||

|

Максимальное число поверочных интервалов (nmax) |

1000 |

3000 |

4000 |

6000 | |||

|

Максимальная нагрузка (Emax), т |

20; 30; 40; 60 |

20; 30; 40 |

60 |

20; 30; 40 |

60 |

20; 30; 40 |

60 |

|

Минимальный поверочный интервал (Vmin) |

Emax / 5000 |

Emax / 10000 |

Emax / 12000 |

Emax / 10000 |

Emax / 12000 |

Emax / 10000 |

Emax / 12000 |

|

Минимальный поверочный интервал (Vmin) 1) |

Emax / 200001) | ||||||

|

Минимальная статическая нагрузка C^minX % от Emax |

0 | ||||||

|

Предел допустимой нагрузки (Ejim), % от Emax |

150 | ||||||

|

Доля от пределов допускаемой погрешности весов (pLC) |

0,8 | ||||||

|

Предельные значения температуры, °С |

от -50 до +50 | ||||||

|

Классификация по влажности |

CH | ||||||

|

Примечания 1 Опция доступная для всех модификаций СШХ2Х3Х4Х5Х6Х7Х8Х9. Значение величины Vmin наносится на маркировочную табличку. | |||||||

Таблица 3 — Метрологические и технические характеристики датчиков модификаций С2АХ1Х2Х3Х4Х5Х6Х7._

|

Характеристика |

Значение | ||||

|

Класс точности по ГОСТ 8.631-2013 (OIML R 60:2000) |

D1 |

C3 |

C3 |

C4 |

C6 |

|

Максимальное число поверочных интервалов (nmax) |

1000 |

3000 |

3000 |

4000 |

6000 |

|

Максимальная нагрузка (Emax), т |

1; 2; 5; 10 | ||||

|

Минимальный поверочный интервал (vmin) |

E / ^max’ 3500 |

E / ^max’ 10000 |

E / ^max’ 10000 |

E / ^max’ 10000 |

E / ^max’ 10000 |

|

Невозврат выходного сигнала при возврате к минимальной нагрузке, выраженный через относительный параметр Z |

1000 |

3000 |

6000 |

4000 |

6000 |

|

Минимальная статическая нагрузка (Emin), % от Emax |

0 | ||||

|

Предел допустимой нагрузки (Ejim), % от Emax |

150 | ||||

|

Доля от пределов допускаемой погрешности весов (pLC) |

0,7 | ||||

|

Входное сопротивление, Ом |

от 400 до 430 | ||||

|

Выходное сопротивление, Ом |

356 | ||||

|

Выходной сигнал, мВ/В |

2 | ||||

|

Предельные значения температуры, °С |

от -30 до +50 | ||||

|

Классификация по влажности |

CH | ||||

Таблица 4 — Габаритные размеры датчиков модификаций С16Х] Х2Х3Х4Х5Х6Х7Х8Х9

|

Emax, т |

Габаритные размеры, не более, мм: | |

|

высота |

диаметр | |

|

20, 30, 40 |

150 |

76,1 |

|

60 |

210 |

76,1 |

|

100, 200 |

260 |

95 |

|

400 |

260 |

154 |

Таблица 5 — Габаритные размеры датчиков модификаций С2АХ1Х2Х3Х4Х5Х6Х7

|

Emax, т |

Габаритные размеры, не более, мм: | |

|

высота |

диаметр | |

|

1; 2; 5 |

48 |

90 |

|

10 |

53 |

90 |

Знак утверждения типа

Знак утверждения типа наносится на маркировочную табличку, расположенную на корпусе датчика, а также типографским способом на титульные листы эксплуатационной документации.

Комплектность

Датчик…………………………………

1 шт. 1 экз.

Руководство по эксплуатации

Поверка

осуществляется в соответствии с приложением ДА «Методика поверки» ГОСТ 8.631-2013 (OIML R 60:2000) «Датчики весоизмерительные. Общие технические требования. Методы испытаний».

Основные средства поверки: рабочие эталоны 1-ого разряда по ГОСТ Р 8.663-2009 с пределами допускаемых значений доверительных границ относительной погрешности 5 от

0.01.% до 0,15 %.

Сведения о методах измерений

«Датчики весоизмерительные тензорезисторные C. Руководство по эксплуатации».

Нормативные и технические документы, устанавливающие требования к датчикам весоизмерительным тензорезисторным C

1. ГОСТ 8.631-2013 (OIML R 60:2000) «Датчики весоизмерительные. Общие технические требования. Методы испытаний».

2. ГОСТ 8.021-2005 «ГСИ. Государственный первичный эталон и государственная поверочная схема для средств измерений массы».

3. Техническая документация фирмы-изготовителя.

Рекомендации к применению

— в составе весов и весоизмерительных устройств при осуществлении торговли, выполнении государственных учетных операций.

| Характеристика | Значение | |

| Максимальная нагрузка (Emax), т | 0,1; 0,2; 0,5; 1,0; 2,0; 5,0; 10,0 | |

| Класс точности по ГОСТ Р 8.726 | С1 | С3 |

| Максимальное число поверочных интервалов, nmax (Emax/v) | 1000 | 3000 |

| Минимальная статическая нагрузка (Emin), т | 0 | |

| Значение поверочного интервала, v, кг | Emax/nmax | |

| Номинальный относительный выходной сигнал при Emax, мВ/В | 1,5 | |

| Номинальный выходной сигнал при Emin, % от Emax | 2,5 | |

| Доля от пределов допускаемой погрешности весов (pLS) | 0,7 | |

| Обозначение по влажности | СН | |

| Напряжение питания, В | 5…12 | |

| Входное сопротивление, Ом | 380±2,0 | |

| Выходное сопротивление, Ом | 400±4,0 | |

| Сопротивление изоляции, не менее, МОм | 1000 | |

| Рабочий диапазон температур, °С | от минус 50 до плюс 50 | |

| Степень защиты по ГОСТ 14254 | IP68 | |

Тензометрический датчик — Википедия

Материал из Википедии — свободной энциклопедии

Механический тензометрический датчик для измерения деформации стены

Механический тензометрический датчик для измерения деформации стеныТензометрический датчик (тензодатчик; от лат. tensus — напряжённый) — датчик, преобразующий величину деформации в удобный для измерения сигнал (обычно электрический), основной компонент тензометра (прибора для измерения деформаций). Существует множество способов измерения деформаций: тензорезистивный[1], пьезоэлектрический[2], оптико-поляризационный[3], пьезорезистивный, волоконно-оптический[4], или простым считыванием показаний с линейки механического тензодатчика. Среди электронных тензодатчиков наибольшее распространение получили тензорезистивные датчики.

Тензорезистивный датчик обычно представляет собой специальную упругую конструкцию с закреплённым на ней тензорезистором и другими вспомогательными деталями. После калибровки, по изменению сопротивления тензорезистора можно вычислить степень деформации, которая будет пропорциональна силе, приложенной к конструкции.

Существуют разные типы датчиков:

- датчики силы (измеряет усилия и нагрузки)

- датчики давления (измерение давления в различных средах)

- акселерометры (датчик ускорения)

- датчики перемещения

- датчики крутящего момента

Наиболее типичным применением тензодатчиков являются весы. В зависимости от конструкции грузоприёмной платформы, применяются тензодатчики различного типа:

- консольные

- s-образные

- «шайба»

- «бочка»

Конструкция резистивного тензодатчика[5] представляет собой упругий элемент, на котором зафиксирован тензорезистор. Под действием силы (веса груза) происходит деформация упругого элемента вместе с тензорезистором. В результате изменения сопротивления тензорезистора, можно судить о силе воздействия на датчик, а, следовательно, и о весе груза. Принцип измерения веса при помощи тензодатчиков основан на уравновешивании массы взвешиваемого груза с упругой механической силой тензодатчиков и последующего преобразования этой силы в электрический сигнал для последующей обработки. Для характеристики защиты тензодатчика от воды и пыли используется IP-рейтинг[6].

- Политехнический словарь / А. Ю. Ишлинский и др.. — 3 изд., перераб. и доп.. — М.: Советская энциклопедия, 1989. — С. 523. — 656 с. — ISBN 5-85270-003-7.

принцип действия, описание, виды, схемы

Измерение напряжений и усилий в действующих узлах и конструкциях оборудования считается одной из наиболее сложных задач. Между тем в процессе эксплуатации техника подвергается разным видам нагрузок, которые определяют долговечность и надежность оборудования. Решение поставленных задач возможно с помощью тензометрических датчиков. Установка подобных устройств целесообразна тогда, когда в дополнение к производственным факторам добавляются остаточные напряжения, постепенно накапливаемые в ходе работы.

Описание и назначение

При измерении деформаций, напряжений и усилий при помощи тензометрических датчиков используют изменение значений омического сопротивления материала, которое вызывается упругими деформациями металлической проволоки или полупроводников стержневого исполнения. Изменение сопротивления датчика передаётся при помощи кабеля или бесконтактным путем на измерительный мост. Там оно преобразуется в усиленные электрические сигналы, которые и фиксируются прибором.

Все типы тензометрических датчиков (или, иначе – тензорезисторов) используют зависимость между напряжениями и деформациями – закон Гука – который справедлив в области упругих деформаций. Согласно закону Гука изменение электросопротивления, отнесённое к исходному значению данного параметра до деформации, пропорционально изменению удлинения, отнесённому к первоначальной длине измерительного элемента. Применяя коэффициент пропорциональности, который зависит от диапазона измеряемых параметров и материала устройства, устанавливают зависимость между нагрузкой на датчик и его удлинением:

ΔR/R = k×Δl/l,

где:

R – исходное значение электрического сопротивления;

ΔR – изменение значения электрического сопротивления в процессе деформации;

k – коэффициент пропорциональности;

Δl – изменение длины при деформировании;

l – исходная длина измерительного элемента до приложения к нему эксплуатационной нагрузки.

Указанный тип устройств используется в весоизмерительной технике, поскольку относится к тензорным, определяющим усилия и внешние нагрузки.

Виды

Применяемость рассматриваемых измерительных элементов определяется материалом, из которого выполнен датчик. Чаще всего исходным материалом служит сплав константан, состоящий из 40% никеля и 60% меди. Для константана k ≈ 2; таким же порядком значений (1.5…3,5) обладают и другие сплавы постоянного электросопротивления.

Датчики полупроводникового типа имеют более высокие значения коэффициента пропорциональности. В зависимости от материала полупроводника (кремний или германий), а также состава легирующих добавок значения коэффициента достигают 50…70. В связи с этим полупроводниковые тензометрические датчики более чувствительны, и их применяют для оценки малых удлинений. Вместе с тем полупроводниковые датчики характеризуются повышенными отклонениями своего удлинения в диапазонах 1,5…9 % относительного удлинения. Для проволочных датчиков этот показатель не превышает 0,5%.

Конструкции тензометрических датчиков проволочного типа разрабатываются с учетом следующих ограничений:

- С целью получения достаточной точности измерений величина сопротивления проволочного элемента должна находиться в пределах 100…1000 Ом;

- Диаметр проволоки целесообразно иметь в диапазоне 0,01…0,03 мм;

- Длина проволочного элемента не должна превышать 250…300 мм.

В некоторых случаях приведенные ограничения не позволяют устанавливать тензометрические датчики в виде проволок, поэтому измерительные устройства изготавливают из фольги или плоских измерительных решеток. Для предохранения от повреждений, которые могут возникнуть при транспортировке или сборке таких датчиков, для их крепления в напольном исполнении применяют подложку из бумаги или тонкого пластика.

Чтобы обеспечить электрический контакт с измерительной решеткой, на подложке размещают проволочные выводы, которые затем присоединяются к датчику при помощи пайки.

Виды тензодатчиков, включающих в себя активный измерительный элемент, контактные выводы и подложку:

- Плоский проволочный.

- Фольговый.

- Полупроводниковый, с одним или двумя стержнями.

- Трубчатый.

Краткая характеристика наиболее распространённых исполнений тензодатчиков приводится далее.

- Консольные. Предназначены для измерения крутящих и изгибающих моментов, устанавливаются в метах наибольшего прогиба конструкций.

- Цилиндрические. Наименее компактны, зато позволяют определять значительные напряжения, приближающиеся по своим значениям к пределу текучести лимитирующего материала.

- S-образные. Дают возможность оценивать трехмерные деформации при объемном напряженно-деформированном состоянии. Чаще других нуждаются в поверке.

Устройство и принцип работы

По типу воздействия на исполнительные элементы конструкции различают тактильные, резистивные, пьезорезонансные, пьезоэлектрические, магнитные и емкостные датчики.

Тактильные

Срабатывают в результате механического действия на чувствительную поверхность. Позволяют устанавливать минимальные деформации, но при неточных настойках могут подавать и ложный сигнал.

Резистивные

Наиболее распространенный тип датчиков. Требуют подключения к слаботочной управляющей цепи, поскольку включают в себя тензорезисторный контур. Надежны при любом состоянии окружающей среды.

Пьезорезонансные

Относятся к устройствам полупроводникового типа, нуждаются в надежном обслуживании и тонкой настройке. Работают по принципу сравнения эталонного сигнала с фактическим.

Пьезоэлектрические

По своему действию подобны измерителям предыдущего типа, но подают сигнал при изменении значений контактных деформаций, прикладываемых к чувствительному элементу.

Магнитные

Изготавливаются из сплавов с переменным значением коэрцитивной силы, используются при измерении усилий в узлах оборудования, работающих в сильных электромагнитных полях.

Емкостные

Предназначены для измерения малых механических напряжений в деталях со сложной конфигурацией, когда изменение длины токопроводящей проволоки изменяет ее электрическую емкость.

Характеристика

Для изготовления тензометрических датчиков необходимо использовать материалы проволок, относительное изменение сопротивления которых пропорционально удлинению в максимальном диапазоне деформаций. При этом коэффициент пропорциональности k должен иметь большие значения. Для компактных устройств со значительной чувствительностью приходится применять материалы, обладающие высоким удельным сопротивлением. При этом температурная зависимость удельного сопротивления при изменении внешних условий должна быть незначительной, а лучше и вовсе отсутствовать.

Условия оптимального использования тензорезисторов:

- Малое различие между коэффициентами теплового расширения материала конструкции (или узла) и измерительной проволоки устройства.

- Нечувствительность к термическим напряжениям, которые возникают при соединении измерительного элемента с контролируемой частью оборудования или конструкции (для такого присоединения чаще всего используют пайку).

- Хорошая обрабатываемость паяных соединений, которая не изменяет эксплуатационные параметры оборудования.

- Надежность соединения, учитывающая возможные динамические удары и перемещения.

На параметр пропорциональности k влияют коэффициент Пуассона ε (представляющий собой условную меру изменения поперечного сечения детали при приложении к ней растягивающих напряжений) и теплофизические параметры материала, из которого изготовлен тензометрический прибор.

Схемы подключения

Конструкции тензометрических датчиков, в частности, их малая жесткость, вынуждают применять особые способы подключения рассматриваемых элементов. Например, участки проволочной решетки в местах возможного изгиба при деформации часто располагаются поперечно к направлению измерений. Они воспринимают составляющие удлинения, действующие именно в этом направлении, и поэтому недостаточно точно реагируют на силы и деформации продольного направления. Отношение чувствительности измерения удлинений в продольном и поперечном направлениях для датчиков проволочного исполнения находятся в пределах от -0,01 до +0,04.

Влияние описанного фактора уменьшается, если для измерения напряжений, крутящих моментов или усилий использовать фольговые силоизмерительные датчики. По аналогии с печатными схемами, измерительная фольговая решетка, которая расположена на пластмассовой подложке, может быть получена в результате травления тонкой металлической фольги. Кроме того, токовая нагрузка на тензометрические датчики фольгового типа больше, чем на проволочные, вследствие чего тепло от фольговых тензометров отводится лучше.

Тензорезисторы часто приклеиваются к исследуемому конструктивному элементу. Клеевое соединение обеспечивает постоянную передачу деформации через подложку на измерительную решетку. Поэтому к клеям предъявляется также и ряд особых требований:

- Высокое сопротивление ползучести.

- Отсутствие гистерезиса.

- Влагостойкость.

- Адгезионная способность.

- Температуростойкость.

Наибольшую эксплуатационную надежность проявляют эпоксидные смолы холодного твердения. Для экспериментального определения многосторонней деформации используют розеточную систему данных устройств, которые образуют измерительный мост. При этом образованная схема состоит из не менее, чем четырех закрепленных на подложке датчиков, которые размещаются крестообразно, треугольником, т-образно, в виде звезды. Благодаря многолучевому размещению тензорезисторов их удлинения измеряются в двух, трех или четырех направлениях.

Сферы применения

Кроме определения удлинений, которые вызываются действием внешних нагрузок на конструктивные части оборудования, тензометрические датчики могут применяться для измерения собственных (остаточных) напряжений в момент их релаксации, это явление происходит при высверливании или разрезке некоторых конструктивных деталей и узлов.

Тонкопленочные датчики давления, которые изготавливаются путем осаждения из паровой фазы или распыления, используются для определения усилий, напряжений, крутящих моментов и деформаций в изоляционных элементах, которые размещаются непосредственно на полированных мембранах. Для калибровки резистивных элементов используется лазерная подгонка, повышающая точность замеров. Диффузионные полупроводниковые датчики давления могут проникать в кремниевую чувствительную к давлению диафрагму, и не связаны со свойствами поверхности. Это позволяет использовать их в технологиях миниатюрного тензометрирования.

Основным преимуществом тонкопленочных преобразователей является устранение нестабильности, вызванной клеем.

Технология тонких пленок считается более современной и обеспечивает превосходную стабильность при нулевом температурном режиме и полной чувствительности, а также высокую долговечность.

Часто применяемые условия для использования тензодатчиков перечислены далее.

Измерение веса

Необходимо в системах напольного типа, при помощи которых определяют массу груза. Характеризуются минимальными требованиями к точности монтажа и наладки.

Измерение давления

Используется в технологических линиях обработки металлов давлением. Одновременно производится также измерение рабочих сил и упругих деформаций. Датчики снабжаются силоизмерительным устройством с цифровой индикацией.

Измерение крутящего момента

Применяется для испытательного оборудования станций технического обслуживания автомобильного транспорта.

Определение ускорения

Иногда используется в экспериментальных лабораториях, где занимаются проектированием и испытаниями высокоскоростной рельсовой и безрельсовой техники.

Контроль перемещения

Самые распространенные отрасли применения – сейсмологические станции и фундаменты высокоточного массивного оборудования, преимущественно энергетического.

Плюсы и минусы

Тензорные датчики компактны, удобны при установке, практически не ограничивают работоспособность конструкции, где они установлены. Вместе с тем они часто подвержены эффекту старения, чувствительны к температурным напряжениям и иногда характеризуются повышенным разбросом получаемых данных. Тонкоплёночные тензорезисторы, кроме того, характеризуются низким уровнем выходного сигнала, ограниченными частотными характеристиками и влиянием высокого напряжения на точность получаемых результатов. Чаще других типов применяются в качестве весовых, а также для определения комплекса силовых факторов, постоянно изменяющихся в процессе работы оборудования или конструкции.

Преимущества тензометрических технологий:

- Быстрое время отклика;

- Простота компенсации температурных эффектов;

- Малая чувствительность к динамическим воздействиям.

Недостатки:

- Невозможность обеспечить более низкие диапазоны измерений;

- Снижение точности показаний при вибрациях;

- Необходимость точного совмещения с окружающей средой;

- Сложность первоначальной настройки.

Выпуск современных тензометрических датчиков регламентируется требованиями ГОСТ 21616-91.

Тензорезисторный датчик Н4 балочного типа — Тензо-М

Технические характеристики

|

Параметры датчика |

Единицы измерения |

Значения параметров |

||||||

|---|---|---|---|---|---|---|---|---|

| Наибольший предел измерения (НПИ) |

кг |

250, 500, 1000 | 2000 | 5000, 10000, 20000 | ||||

| Класс точности по ГОСТ Р 8.631-2013 | С1 | C3 | С1 | C3 | С1 | С2 | C3 | |

| Число поверочных интервалов | 1000 | 3000 | 1000 | 3000 | 1000 | 2000 | 3000 | |

| Минимальный поверочный интервал | НПИ / 5000 | НПИ / 10000 | НПИ / 5000 | НПИ / 10000 | НПИ / 5000 | НПИ / 7500 | НПИ / 10000 | |

| Рабочий коэффициент передачи (РКП) | мВ/В | 2 ± 0,010 | 2 ± 0,002 | 2 ± 0,005 | 2 ± 0,002 | 2 ± 0,005 | 2 ± 0,005 | 2 ± 0,002 |

| Начальный коэффициент передачи (НКП) | % от РКП | < 3 | ||||||

| Комбинированная погрешность | % от РКП | ≤ ±0,040 | ≤ ±0,020 | ≤ ±0,040 | ≤ ±0,020 | ≤ ±0,040 | ≤ ±0,030 | ≤ ±0,020 |

| Ползучесть (30 мин.) | % от РКП | ≤ ±0,049 | ≤ ±0,025 | ≤ ±0,049 | ≤ ±0,025 | ≤ ±0,049 | ≤ ±0,025 | ≤ ±0,025 |

| Изменение НКП от температуры | % от РКП/°С | ≤ ±0,0028 | ≤ ±0,0014 | ≤ ±0,0028 | ≤ ±0,0014 | ≤ ±0,0028 | ≤ ±0,0021 | ≤ ±0,0014 |

| Изменение РКП от температуры | % от РКП/°С | ≤ ±0,0022 | ≤ ±0,0011 | ≤ ±0,0022 | ≤ ±0,0011 | ≤ ±0,0022 | ≤ ±0,0016 | ≤ ±0,0011 |

| Наибольшее напряжение питания постоянного тока | В | 12 | ||||||

| Сопротивление входное | Ом | 1100 ±15 | 380 ±15 | |||||

| Сопротивление выходное | Ом | 1000 ±1 | 350 ±1 | |||||

| Сопротивление изоляции | ГОм | ≥ 5 | ||||||

| Номинальный диапазон температур | °С | -30… +40 | -10… +40 | -30… +40 | -10… +40 | -30… +40 | -30… +40 | -10… +40 |

| Диапазон температур эксплуатации и хранения | °С | -50… +50 | ||||||

| Степень защиты по ГОСТ 14254 | IP68 | |||||||

| Допустимая перегрузка в течение не более 1 часа | % от НПИ | 25 | ||||||

| Разрушающая нагрузка | % от НПИ | 300 | ||||||

| Материал датчика | Нержавеющая сталь | |||||||

Производитель оставляет за собой право изменять технические характеристики с целью улучшения качества продукции без предварительного уведомления потребителя.

Комплектация

Стандартная комплектация

- Исполнение согласно ГОСТ 8.631-2013: 3000 поверочных интервалов

- Четырехпроводная схема подключения

- Экран не соединен с корпусом

- Длина кабеля 3м (до 2т), 5м (5т), 10м (10,20т)

- Взрывозащищенное исполнение в соответствии с требованиями ГОСТ Р51330.0-99 (МЭК 60079-0-98), ГОСТ Р51330.10-99 (МЭК 60079-11-99), ТР ТС 012/2011

Опции

- Исполнение согласно ГОСТ 8.631-2013: 1000 поверочных интервалов

- Длина кабеля от 2 до 100м

- Шестипроводная схема подключения

Поддержка

Схема выводов кабеля

+Uпит. — зеленый

–Uпит. — черный

+Uизм. — белый

–Uизм. — красный

Дополнительные материалы

- Перечень тензодатчиков импортного производства, которые могут быть заменены датчиком Н4 на нагрузки до 2 тонн( файл .pdf )

- Перечень тензодатчиков импортного производства, которые могут быть заменены датчиком Н4 на нагрузки от 5 до 20 тонн( файл .pdf )

- Перечень тензодатчиков отечественного производства, которые могут быть заменены датчиком Н4( файл .pdf )

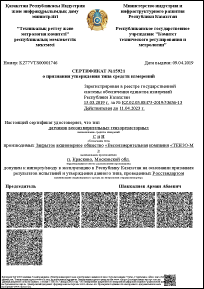

Сертификаты

|

|

|

|

|||||

| Россия | Беларусь | Казахстан |

56685-14: WBK Датчики весоизмерительные тензорезисторные

Датчики весоизмерительные тензорезисторные WBK Назначение средства измерений

Датчики весоизмерительные тензорезисторные WBK (далее датчики) предназначены для измерений и преобразования воздействующей на датчик силы тяжести взвешиваемого объекта в аналоговый электрический измерительный сигнал.

Описание

Конструктивно датчики состоят из упругого элемента, наклеенных на него тензорези-сторов, соединенных в мостовую схему и присоединительных элементов.

Конструкция датчиков обеспечивает герметичность измерительного элемента.

Вид нагрузки датчиков WBK — сжатие. Датчики изготавливаются из нержавеющей и окрашенной стали.

Принцип действия датчиков основан на изменении электрического сопротивления тен-зорезисторов, соединенных в мостовую схему, при их деформации, возникающей в местах наклейки тензорезисторов к упругому элементу датчика, под действием прилагаемой нагрузки. Изменение электрического сопротивления вызывает разбаланс мостовой схемы и появление в диагонали моста электрического сигнала, изменяющегося пропорционально нагрузке.

Модификации и исполнения датчиков отличаются способом нормирования метрологических характеристик, наибольшими пределами измерения, числом поверочных интервалов и конструкцией упругого элемента датчика.

Обозначение модификаций весоизмерительных датчиков WBK имеет вид WBK-X1TX2,

где:

Х1 — обозначение максимальной нагрузки в тоннах;

Х2 — L (если присутствует) — материал датчика — окрашенная сталь. Если отсутствует — материал датчика — нержавеющая сталь.

|

Модель |

WBK-10 |

WBK-20 |

WBK-25 |

WBK-30 |

WBK-50 |

|

Максимальная нагрузка (Ej^), т |

10 |

20 |

25 |

30 |

50 |

|

Класс точности по ГОСТ Р 8.726-2010 |

C3, C4 | ||||

|

Максимальное число поверочных интервалов, (nmax) |

3000, 4000 | ||||

|

Минимальная нагрузка, (Emin), т |

0 | ||||

|

Значение поверочного интервала, V, кг |

Emax/nmax | ||||

|

Минимальный поверочный интервал, (Vmin) |

Класс точности C3: Emax/6000 Класс точности C4: Emax/10000 | ||||

|

Номинальный относительный выходной сигнал, мВ/В |

2 | ||||

|

Доля от пределов допускаемой погрешности весов (pLC) |

0,7 | ||||

|

Предел допустимой нагрузки (ElimX % от Emax |

150 | ||||

|

Обозначение по влажности |

CH | ||||

|

Напряжение питания, В |

10 … 15 | ||||

|

Входное сопротивление, Ом |

В зависимости от исполнения: 350±3,5 или 1000±10 | ||||

|

Выходное сопротивление, Ом |

В зависимости от исполнения: 350±3,5 или 1000±10 | ||||

|

Особые предельные значения температуры, °C |

Класс точности C3: минус 40 … +50 Класс точности C4: минус 20 … +50 | ||||

|

Габаритные размеры, мм |

107х84х145 |

128×190 | |||

|

Масса, не более, кг |

4 |

7,66 | |||

Таблица 2 — Пределы допускаемой погрешности

|

Нагрузка |

Пределы допускаемой погрешности (mpe) |

|

От 0 до 500v вкл. |

±0,35v |

|

св. 500v до 2000V вкл. |

±0,70v |

|

св. 2000V |

±1,05v |

Знак утверждения типа

Знак утверждения типа наносится на маркировочную табличку, расположенную на датчике и эксплуатационную документацию типографским способом.

Комплектность

1. Датчик…………………………………………………

……1 шт.

1 компл. .. .1 экз.

2. Дополнительные аксессуары (по заказу)

3. Паспорт…………………………………..

осуществляется в соответствии с приложением В «Методика поверки» ГОСТ Р 8.726-2010 «Датчики весоизмерительные. Общие технические требования. Методы испытаний».

Основные средства поверки:

— средства измерений 1-го разряда по ГОСТ Р 8.663-2009 «Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений силы» с пределами допускаемых доверительных границ относительной погрешности, не превышающими 1/3 от пределов допускаемой погрешности поверяемых датчиков;

— вольтметр или компаратор напряжений класса точности 0,005.

Сведения о методах измерений

Паспорт «Датчики весоизмерительные тензорезисторные WBK».

Нормативные и технические документы, устанавливающие требования к датчикам весоизмерительные тензорезисторные WBK

1. ГОСТ Р 8.726-2010 «Датчики весоизмерительные. Общие технические требования. Методы испытаний».

2. ГОСТ 8.021-2005 «ГСИ. Государственный первичный эталон и государственная поверочная схема для средств измерений массы».

3. Техническая документация фирмы-изготовителя.

Рекомендации к применению

В составе весов и весоизмерительных устройств: осуществление торговли и товарообменных операций, выполнение работ по расфасовке товаров; выполнение государственных учетных операций; выполнение работ по оценке соответствия промышленной продукции и продукции других видов, а также иных объектов установленным законодательством Российской Федерации обязательным требованиям; проведение банковских, налоговых и таможенных операций; осуществление мероприятий государственного контроля (надзора) (в строгом соответствии с Руководством по эксплуатации и аттестованной в установленном порядке методикой измерений).