Холодильный компрессор

Компрессор, или как в нашем случае холодильный компрессор, важнейшая часть современного холодильного оборудования, например, парокомпрессионных холодильных установок, по сути это «сердце» холодильной машины. Поэтому очень важно понимать, что это такое и как он устроен. Компрессор холодильный, как устройство, очень распространен. Область применения и использования компрессоров огромна. Везде, где требуется сжатие или подача веществ под давлением, без компрессора не обойтись. Холодильные компрессорыизготавливается, согласно самым высоким требованиям герметичности, так как предназначены для сжатия и передачи паров специального вещества в холодильных установках. Это специальное рабочее вещество называется холодильным агентом, в дальнейшем будем упоминать как хладагент.

Основные хладагенты, которые приненяются в холодильных компрессорах:

— аммиак,

— диоксид серы (еще известен как сернистый ангидрид),

— такие углеводороды как метан.

Предназначение холодильного компрессора

Задача холодильного компрессора в холодильном агрегате заключается в отсасывании паров хладагента из испарителя холодильного агрегата, сжатия, и подачи их под давлением в конденсатор холодильной парокомпрессионной машины.

Холодопроизводительность компрессора

Одной из главных характеристик холодильного компрессора является такой показатель как холодопроизводительность. Она определяется количеством теплоты, которое необходимо для испарения 1 кг холодильного агента за единицу времени, при заданной температуре кипения и конденсации хладагента. При рабочих условиях эта характеристика называется рабочая холодопроизводительность, а при расчетных или сравнительных температурах — номинальная холодопроизводительность. Современные холодильные машины имеют величины холодопроизводительности от сотен ватт до десятков мегаватт.

Основные типы холодильных компрессоров:

—Поршневые холодильные компрессоры как видно из названия, выделяются наличием поршневой группы (до 12 поршней). Такие компрессоры наиболее часто применяются для малой холодильной техники (системы кондиционирования воздуха, бытовые и торговые холодильники).

Такие компрессоры наиболее часто применяются для малой холодильной техники (системы кондиционирования воздуха, бытовые и торговые холодильники).

—Винтовые (роторные) холодильные компрессоры, при примерно одинаковых габаритах, более холодопроизводительны чем поршневые,.

—Ротационные холодильные компрессоры нашли применение, преимущественно, в бытовых системах кондиционирования воздуха. Их можно разделить на пластинчатые компрессоры и компрессоры с катящимся ротором.

—Спиральные холодильные компрессоры применяют в холодильном оборудовании для пищевой промышленности, а также, и в основном, в кондиционировании. Спиральные компрессоры различные модификации в зависимости от критериев классификации: маслозаполненные, с впрыском хладагента, сухого сжатия; одно- и двухступенчатые; герметичные, бессальниковые, сальниковые; с эвольвентными спиралями, со спиралями Архимеда, с кусочно-окружными спиралями; вертикальные и горизонтальные.

—Холодильные турбокомпрессоры (центробежные холодильные компрессоры)используют, главным образом, для больших систем кондиционирования воздуха.

История изобретения холодильного компрессора

История современных парокомпрессионных холодильных машин начинается, как принято считать, 14 августа 1834 года, когда английский изобретатель Джекоб Перкинс (Jacob Perkins) получил первый патент на цикл охлаждения-сжатия пара под названием «Приборы и средства для производства льда, с помощью охлаждающих жидкостей». Но подобная идея пришла еще раньше, в 1805 году, в голову американского изобретателя Оливера Эванса (Oliver Evans), но так и не сумевшего воплотить идею в жизнь. А Перкинс построил первую парокомпрессионную машину, которая использовала в качестве хладагента — эфир. Еще одним из «отцов» холодильных машин считается немец  Общество холодильных машин было создано им в Висбадене, еще в 1879 году. Считается, что построенная им аммиачная парокомпрессионная холодильная машина, и положила начало холодильному машиностроению. Первые холодильные машины Линде заказала знаменитая ирландская пивоварня Guinness.

Общество холодильных машин было создано им в Висбадене, еще в 1879 году. Считается, что построенная им аммиачная парокомпрессионная холодильная машина, и положила начало холодильному машиностроению. Первые холодильные машины Линде заказала знаменитая ирландская пивоварня Guinness.

Современные производители компрессоров для холодильных установок

Сегодня наиболее авторитетные и известные марки в сфере производства холодильных компрессоров — это ведущие мировые бренды: —

Компрессор — это механизм, который позволяет сжимать и передавать под давлением газообразные вещества. Это может быть любой газ, воздух, хладагент в состоянии пара и прочее.

Это может быть любой газ, воздух, хладагент в состоянии пара и прочее.

Поршневой холодильный компрессор — это один из наиболее распространенных компрессоров для холодильных установок.

Поршневой компрессор >>Винтовой (роторный) холодильный компрессор представляет собой механизм с винтовыми роторами, для сжатия и подачи паров холодильного агента в холодильных машинах.

Винтовой компрессор >>Спиральный холодильный компрессор это устройство, где сжатие газа происходит при помощи спиралей.

Спиральный компрессор >>холодильное оборудование и расходные материалы

Компрессор — один из основных элементов холодильной машины и холодильное оборудование. Он служит для сжатия холодильного агента от давления кипения Pо до давления конденсации P

Обязательным условием для создания заданного пониженного давления и температуры кипения в испарителе является отсос всего пара, образовавшегося в нем при восприятии тепла от охлаждаемой среды. Поэтому производительность компрессора должна соответствовать производительности испарителя.

Производительность холодильный компрессор холодильного компрессора в отличие от газового компрессора выражается не только массой или объемом засасываемого в единицу времени пара, но и холодопроизводительностью машины, т. е. количеством тепла, воспринятого от охлаждаемой среды в единицу времени Q0Bt (ккал/ч), которое вызвало образование пара, засасываемого компрессором.

Компрессор всасывает парообразный хладагент, поступающий от испарителя при низкой температуре и низком давлении, производит его сжатие, повышая давление и температуру, и направляет затем к конденсатору. В зависимости от условий работы холодильной машины, давление паров хладагента на выходе компрессора может составлять 15-25 атм, а температура 70-90°С.

Важной характеристикой компрессора является степень сжатия и объем хладагента, который нагнетается компрессором. Степень сжатия определяется как отношение максимального давления на выходе компрессора к максимальному давлению на входе.

По своему конструктивному исполнению компрессоры, используемые в холодильных машинах, могут быть разделены на две основные категории:

- поршневые;

- ротационные, спиральные SCROLL, винтовые.

Принципиальное отличие ротационных, спиральных и винтовых компрессоров от поршневых заключается в том, что всасывание и сжатие хладагента осуществляется не за счет, возвратно-поступательного движения поршней в цилиндрах, а за счет вращательного движения рабочих органов, соответственно пластин, спиралей и винтов.

Компрессоры поршневые

Наибольшее распространение получили поршневые компрессоры. Схема работы такого компрессора показана на рисунке.

Сжатие газа обеспечивается поршнем (3) при его движении вверх по цилиндру (4). Перемещение поршня обеспечивается электродвигателем через коленчатый вал (6) и шатун (5). Всасывающие и выпускные клапаны открываются и закрываются под действием давления газа.

Перемещение поршня обеспечивается электродвигателем через коленчатый вал (6) и шатун (5). Всасывающие и выпускные клапаны открываются и закрываются под действием давления газа.

Фаза всасывания хладагента показана на рис. 3.5, а. Поршень (3) начинает опускаться в цилиндре (4) от верхней т.н. «мертвой точки». При движении поршня вниз, над поршнем создается разрежение и парообразный хладагент через открытый впускной клапан (10) всасывается в цилиндр.

Фаза сжатия и выпуска разогретого пара высокого давления показана на рис. 3.5, б. Поршень двигается в цилиндре вверх и сжимает пар. Выпускной клапан (1) открывается, и пар под давлением выходит из компрессора. Конструкция цилиндра такова, что поршень никогда не касается головки клапанов (10), всегда оставляя некоторое свободное пространство, называемое «мертвым объемом».

Поршневые компрессоры производятся в различных модификациях. В зависимости от типа конструкции и от типа электродвигателя различают компрессоры:

- герметичные

- полугерметичные

- открытые.

В герметичных компрессорах электродвигатель и компрессор расположены в едином герметичном корпусе. Мощность таких компрессоров может составлять 1,7-35 кВт. Они широко используются в холодильных машинах малой и средней мощности.

В полугерметичных компрессорах электродвигатель и компрессор закрыты, соединены напрямую и расположены по горизонтали в едином разборном контейнере. Эти компрессора производятся в широкой гамме мощностей от 30 до 300 кВт. В случае повреждения можно вынимать электродвигатель, получая доступ к клапанам, поршню, шатунам и другим поврежденным частям. Они широко применяются в холодильных машинах средней и средне-большой мощности.

В открытых компрессорах электродвигатель расположен снаружи (вал с соответствующими сальниками выведен за пределы корпуса). Соединение электродвигателя с компрессором может быть прямым (в линию) либо через трансмиссию.

Охлаждение электродвигателя герметичных и полутерметичных компрессоров производится самим же всасываемым хладагентом.

Регулирование мощности холодильной установки может выполняться как в режиме «пуск-остановка», так и с плавной регулировкой скорости вращения компрессора, с использованием специальных устройств, называемых инверторами.

В полугерметичных компрессорах регулирование мощности может обеспечиваться также перепуском газа с выхода на вход либо закрытием всасывающего клапана одного или нескольких цилиндров.

Для привода компрессора используются, в зависимости от мощности, однофазные с конденсаторным пуском или трехфазные электродвигатели.

Основным недостатком поршневого компрессора является наличие пульсаций давления паров хладагента на выходе из компрессора, а также большие пусковые нагрузки. Поэтому электродвигатель должен иметь запас мощности для пуска компрессора и иметь акустическую защиту для снижения уровня шума.

Количество запусков компрессора является наиболее критичным для его срока службы. Именно на режиме запуска происходит большее количество отказов, поэтому система управления холодильной машины ограничивает время между повторными пусками компрессора (как правило, не менее 6 мин) и время между остановом и повторным пуском (2-4 мин).

Электрооборудование мотор-компрессоров. Двигатели ДХ и ФГ. :: АвтоМотоГараж

Поводом к написанию этой статьи послужил один комментарий с вопросом и попавший ко мне неисправный агрегат от холодильника. Коментарий: После 10-15 секунд работы двигатель отключается,что может стать причиной?

Во времена СССР в производстве холодильников в основном использовались два типа мотор-компрессоров: ДХ и ФГ-0,100 (LS-08B). Зарубежные типы компрессоров здесь не рассматриваю, так как они не часто попадают в руки к самодельщикам. Ниже рассмотрим мотор-компрессор со стороны электротехники. Но сперва вкратце об устройстве компрессоров ДХ и ФГ и их отличиях.

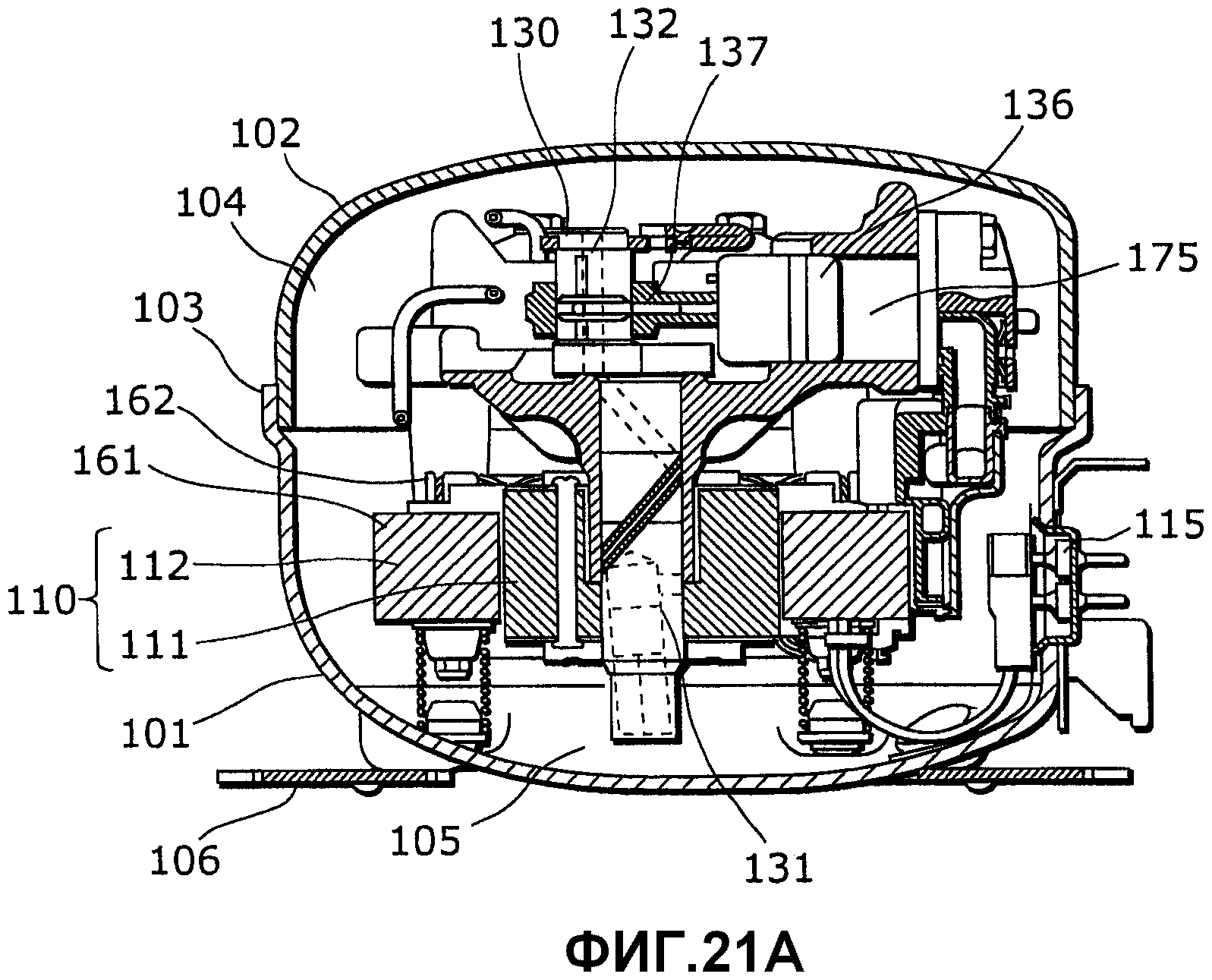

Мотор-компрессоры ДХ и ФГ-0,100 различаются по подвеске. ДХ компрессор и двигатель закреплены жесткое кожухе, подвешенном на раме с пружинами. Компрессор и двигатель мотор-компрессора ФГ-0,100 подвешены на пружинах внутри кожуха, а кожух жестко закреплен на раме. По внутренней конструкции компрессорные установки тоже имеются различия.

Мотор-компрессор ДХ.

Дополнительные фото и чертежи можно посмотреть тут: Мини — компрессор из холодильника (теория).

Компрессор поршневой, одноцилиндровый, с вертикально расположенной осью цилиндра. Возвратно-поступательное движение поршня в цилиндре осуществляется при помощи кривошипно-шатунного механизма. Смазка трущихся частей принудительная при помощи масляного насоса ротационного типа. Компрессор приводится в действие электродвигателем типа ДХМ. Двигатель однофазный, асинхронный переменного тока для работы от сети напряжением 220 или 127 В 50 Гц. Номинальная частота вращения ротора 1500 об/мин. Ротор напрессован непосредственно на коренной шейке коленчатого вала, статор закреплен в кожухе мотор-компрессора. Герметичные проходные контакты, через которые осуществляется электропитание двигателя, впаяны в одну из крышек кожура. Кожух мотор-компрессора ДХ цилиндрической формы состоит из трубы, закрытой с торцов наглухо приваренными к ней крышками. Подвеска кожуха мотор-компрессора пружинная.

Мотор-компрессор ФГ-1,100 (LS-08B). Дополнительные фото можно посмотреть тут: Устройство компрессора ФГ-0,100.

Компрессор поршневой, одноцилиндровый, с горизонтально расположенной осью цилиндра. Поршень перемещается в цилиндре при помощи кулисного механизма. Смазка трущихся частей осуществляется под действием центробежной силы через наклонно просверленное отверстие в нижнем торце коренной шейки вала. Двигатель компрессора однофазный, асинхронный переменного тока, для работы от сети напряжением 220 В. Номинальная частота вращения ротора 3000 об/мин. Статор закреплен на корпусе компрессора, который опирается на три пружины, симметрично расположенные в кожухе по окружности. Кожух мотор-компрессора ФГ-0,100 имеет форму горшка, закрытого приваренной крышкой. Три штампованные площадки на крышке, расположенные над опорами мотор-компрессора, ограничивают его перемещение внутри кожуха и препятствуют соскакиванию мотор-компрессора с пружин подвески.

Мотор-компрессор ФГ-0,100 (LS-08B) выгодно отличается от мотор-компрессора ДХ меньшим уровнем шума при работе, а также своей компактностью. Первому благоприятствует внутренняя подвеска, второму — применение высокооборотного двигателя.

Первому благоприятствует внутренняя подвеска, второму — применение высокооборотного двигателя.

Электродвигатель компрессора.

Статор является неподвижной частью двигателя. Он состоит из отдельных листов электротехнической стали, собранных в пакет. Вырезы, имеющиеся на внутреннем диаметре листа, необходимы для укладки обмоток. Обмоток две — рабочая и пусковая. Пусковая обмотка рассчитана на кратковременное включение лишь при запуске двигателя. Для повышения сопротивления ее выполняют из провода меньшего сечения, чем рабочую.

Для обмоток применяют провод марки ПЭВ-2 с высокопрочной лаковой (випифлекс) изоляцией, не растворяющейся под действием фреона и масла. Пропитывание обмоток лаками не допускается во избежание их растворения фреоном, а также отслаивания лака.

Витки обмоток в секциях скрепляют льняными нитками. Одни из концов рабочей и пусковой обмоток соединяют. Таким образом, обмотки имеют три выводных конца — рабочий, пусковой и общий конец обеих обмоток.

Для выводных проводников используют многожильные провода в хлопчатобумажном чулке с вплетенной цветной ниткой для отличия концов обмоток.

Пускозащитное реле

Обычно пусковое и защитное реле совмещено в одном корпусе. Пусковые реле электромагнитные, с соленоидными катушками, которые включены в цепь рабочей обмотки двигателя. В нормальном состоянии контакты пускового реле разомкнуты и замыкаются в зависимости от перемещения сердечника в магнитном поле катушки. Защитные реле токовые, с нагревательными элементами и биметаллическими пластинками, деформирующимися от нагрева током и воздействующими на контакты. Контакты защитного реле размыкающие.

Пусковое реле работает следующим образом. При включении холодильного агрегата в сеть по рабочей обмотке двигателя и катушке пускового реле, а также через замкнутую цепь защитного реле проходит большой ток короткого замыкания (ротор неподвижен). В результате возникающего магнитного поля якорь втягивается в катушку соленоида и через пружинку увлекает стержень вместе с планкой контактов, которые замыкаются с контактами. При замыкании контактов включается пусковая обмотка двигателя, в результате чего начинается разгон ротора. При вращающемся роторе ток снижается, напряженность магнитного поля катушки слабеет, якорь опускается своей массой и контакты размыкаются. Двигатель работает с включенной в сеть рабочей обмоткой.

При замыкании контактов включается пусковая обмотка двигателя, в результате чего начинается разгон ротора. При вращающемся роторе ток снижается, напряженность магнитного поля катушки слабеет, якорь опускается своей массой и контакты размыкаются. Двигатель работает с включенной в сеть рабочей обмоткой.

Принципиальное устройство и схема включения пускового реле:

1 – соленоидная катушка: 2 — якорь; 3 — подвижные контакты; 4 — неподвижные контакты; 5 — стержень; 6 – пружина; РО – рабочая обмотка; ПО — пусковая обмотка; ПР — пусковое реле

Работа защитного реле заключается в следующем. При включении холодильника в сеть, когда ротор двигателя еще неподвижен, по замкнутой цепи защитного реле через нагревательный элемент и биметаллическую пластинку проходит большой ток короткого замыкания. При нормальном запуске двигателя и быстром разгоне ротора биметаллическая пластинка не успевает нагреться настолько, чтобы ее изгиб привел к размыканию контактов. Цепь защитного реле остается также замкнутой и при нормальном рабочем токе. Однако в случае повышения тока нагрев биметаллической пластинки приведет к размыканию контактов и отключению двигателя от сети.

Однако в случае повышения тока нагрев биметаллической пластинки приведет к размыканию контактов и отключению двигателя от сети.

Принципиальное устройство и схема включения защитного реле:

1 — нагревательный элемент; 2 — биметаллическая пластина; 3 — подвижный контакт; 4 — неподвижный контакт; РО — рабочая обмотка; ПО — пусковая обмотка; ЗР — защитное реле

Пускозащитное реле РТК-Х применяется для мотор-компрессоров с двигателями ДХМ-5 (220 В). По своим токовым характеристикам реле РТК-Х, взаимозаменяемо с реле РТП-1 для тех же двигателей. Оно монтируется на проходных контактах компрессорной установки. Пусковое реле РТХ-Х отличается от реле РТП-1 наличием двойного разрыва контактов, расположением контактов над соленоидной катушкой, а также меньшей массой сердечника, что способствует его бесшумному перемещению при размыкании контактов. Устройство защитного реле РТК-Х на 220 В отличается наличием дополнительного нагревательного элемента, благодаря чему улучшена защита пусковой обмотки двигателя и мотора в целом.

Устройство и схема включения пускозащитного реле РТК-Х: 1 — соленоидная катушка; 2 — якорь; 3 — стержень, 4 — планка подвижных контактов пускового реле; 5 — подвижные контакты; 6 — пружин а; 7 — неподвижные контакты пускового реле; 8 — нагревательный элемент цепи пусковой обмотки; 9 — нагревательный элемент цепи рабочей обмотки; 10 — подвижный контакт защитного реле; 11 — неподвижный контакт защитного реле; 12 — биметаллическая пластинка; 13 — упор контактодержателя; 14 – контактодержатель

Ниже фотографии реле РТК-Х выпуска времён СССР и Россия (чёрный и белый соответственно).

Далее фотографии реле РТП-1:

Определение выводных концов обмоток

Расположение проходных контактов на кожухе и присоединение к ним выводных концов рабочей и пусковой обмоток у разных мотор-компрессоров разное.

Присоединение выводных концов обмоток можно определить при помощи тестера (или батареи 3336Л и лампочки на 4,5 В). Выводные концы обмоток определяют включением какого-либо из перечисленных приборов попеременно между каждой парой проходных контактов. При этом стрелка прибора будет отклоняться по-разному, в зависимости от сопротивления обмотки, включенной между конкретной парой контактов. При проверке выводных концов лампочкой, будет заметна разница по ее яркости.

Выводные концы обмоток определяют включением какого-либо из перечисленных приборов попеременно между каждой парой проходных контактов. При этом стрелка прибора будет отклоняться по-разному, в зависимости от сопротивления обмотки, включенной между конкретной парой контактов. При проверке выводных концов лампочкой, будет заметна разница по ее яркости.

Практическая часть. Необходимо демонтировать реле. Нарисовать схему расположения контактов на корпусе агрегата и обозначить каждый контакт условным порядковым номером. Далее проверить попеременно каждую пару проходных контактов и записать результаты в табличку. К паре контактов, между которыми будет наибольшее сопротивление (наименьшая сила тока или наименьшая яркость лампочки), присоединены выводные концы рабочей и пусковой обмоток, следовательно, оставшийся контакт — общий выводной конец обеих обмоток. Определив присоединение общего выводного конца обмоток, следует сравнить результаты проверки между этим контактом и остальными. Наименьшее сопротивление (наибольшая сила тока, наибольшая яркость лампочки) будет указывать на контакт, к которому подключен выводной конец рабочей обмотки, и следовательно, к оставшемуся контакту — выводной конец пусковой обмотки.

В моём случае получилось следующее. Эксперимент проводил на трёх одинаковых мотор компрессорах типа ДХ. Обозначил контакты условными номерами 1, 2 и 3, сделал замеры и записал полученные результаты в табличку:

Из полученных данных следует, что к проходному контакту 2 присоединен общий конец обмоток, к контакту 3 — конец рабочей обмотки и к контакту 1 — конец пусковой обмотки:

Теперь по подробнее о третьем мотор компрессоре (из-за которого и пришлось написать эту статью). Ситуация была следующей. При подаче питания на компрессор, он включался. Поработав не продолжительное время, около тридцати – сорока секунд (максимум минуту) выключался. И включение происходило только после того как, что-то щёлкнет в пусковом реле. Если запустить компрессор и через десять секунд выключить, а после выключения включить повторно, то уже при старте двигателя в блоке реле произойдёт щелчок и мотор выключится, а далее всё заново. После того как были сделаны измерения сопротивления обмоток электродвигателя стало ясно что рабочая обмотка имеет коротко замкнутые витки. Щелчки которые раздавался при остановки двигателя и его старте, были срабатывания реле защиты.

Щелчки которые раздавался при остановки двигателя и его старте, были срабатывания реле защиты.

Третий мотор в утиль …

Всем удачи!!!

Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Холодильная машина — «это кольцевая герметически замкнутая система, по которой циркулирует одно и то же количество рабочего вещества, называемого холодильным агентом.

В торговом машиностроении применяются холодильные машины двух видов: компрессионная и абсорбционная, в которых используются различные способы обеспечения циркуляции хладагента. В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной — тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор

.

В компрессионной холодильной машине для циркуляции хладагента затрачивается механическая энергия, а в абсорбционной — тепловая. Наибольшее распространение получила компрессионная холодильная машина» [10], в которой основным рабочим узлом является компрессор

.

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

12 — испаритель

Схема компрессионной холодильной машины: 1 — компрессор; 2 — всасывающий клапан; 3 — нагнетающий воздух клапан;

4 — поршень; 5 — цилиндр; б — электропривод; 7 — электровентилятор;

8 — конденсатор; 9 — ресивер; 10- терморегулирующий вентиль; 11 — датчик;

12 — испаритель

Компрессионная холодильная машина состоит из компрессора 1, конденсатора 8, ресивера 9, терморегулирующего вентиля 10 и испарителя 12. Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом — хладоном.

Эти части соединены между собой трубопроводами и образуют замкнутую герметичную систему, которая заполнена холодильным агентом — хладоном.

Компрессор служит для непрерывного отсасывания холодных паров хладона из испарителя, сжатия их и нагнетания в конденсатор. Важнейшими частями компрессора являются цилиндр 5, поршень 4 и два клапана (всасывающий 2 и нагнетающий 3). Поршень совершает в цилиндре возвратно-поступательное движение с помощью электропривода 6. При опускании поршня увеличивается объем рабочей полости цилиндра и давление в нем снижается. Вследствие этого открывается всасывающий клапан, и цилиндр заполняется парообразным хладоном, поступающим из испарителя. При поднятии поршня (при закрытых клапанах) пары хладона сжимаются и нагреваются за счет сжатия до температуры 50 — 60°С. При достижении наибольшего давления паров в цилиндре открывается нагнетающий клапан, и горячие пары хладона выталкиваются в конденсатор.

Конденсатор — это теплообменный аппарат, охлаждаемый с помощью электровентилятора. Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9.

Конденсатор воздушного охлаждения представляет собой трубчатый змеевик из металлических труб с насаженными на них ребрами из металлических пластин. По змеевику сверху вниз проходит охлаждаемый холодильный агент, а снаружи змеевик обдувается воздухом от электровентилятора 7. В конденсаторе горячие пары хладона отдают свою теплоту воздуху помещения. В результате их температура понижается до температуры конденсации, которая обычно на 8-12°С выше температуры воздуха помещения. При дальнейшем охлаждении пары хладона отдают скрытую теплоту парообразования при постоянной температуре и превращаются в жидкость. Интенсивность конденсации зависит от размера охлаждаемой площади поверхности конденсатора, разности температур хладоново-го пара и воздуха помещения, а также чистоты поверхности конденсатора. Загрязнение конденсатора смазочными маслами, пылью затрудняет теплообмен между холодильным агентом и наружным воздухом. Жидкий хладон, постепенно проходя через фильтр-осушитель, накапливается в ресивере 9.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

Терморегулирующий вентиль (ТРВ) — автоматический прибор, который регулирует заполнение испарителя жидким хладоном. Основными его частями являются игольчатый клапан, закрывающий доступ жидкого хладона из ресивера в испаритель, и датчик 11, контролирую

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

Принципы работы поршневого холодильного компрессора | НПП «Холод»

05.02.2019

Идея поршневого компрессора, т.е. машины, которая бы перегоняла сжатый под высоким давлением воздух, появилась еще в древности. Так, ручные меха, которые применялись при выплавке металлов, или участвующая в осаде крепостей катапульта считаются прообразами компрессора. Более близок по конструкции и назначению к поршневому компрессору поршневой насос, который немецкий физик Герике изобрел в конце XVII века. А еще через сто лет русский ученый Ползунов использовал в металлургической отрасли аппарат, который является «внуком» поршневого компрессора современного вида. С тех пор прошло более двух веков, конструкция аппарата улучшилась, появилось множество его модификаций и разновидностей, но принцип действия поршневых компрессоров оставался тем же. И именно простота устройства, ремонтопригодность и эффективность позволили поршневому компрессору использоваться все это время и даже конкурировать с более современной моделью компрессора – винтовым агрегатом.

И именно простота устройства, ремонтопригодность и эффективность позволили поршневому компрессору использоваться все это время и даже конкурировать с более современной моделью компрессора – винтовым агрегатом.

Устройство поршневого холодильного компрессора

Поршневые компрессоры, работая с разными газами, применяются в различных отраслях промышленности, в т.ч. в холодильной, нефтегазовой, химической, машиностроении и текстильном производстве. В качестве холодильной техники поршневой компрессор может работать с фреонами, аммиаком или другим рабочим веществом (хладагентом) холодильных машин, однако, принимая во внимание преимущественное его использование в больших промышленных холодильных установках, наиболее распространены поршневые аммиачные компрессоры.

Конструкционно поршневой холодильный компрессор представляет собой цилиндр, в котором приводящийся в движение кривошипно-шатунным механизмом поршень совершает возвратно-поступательные движения, и при этом давление находящегося внутри вещества изменяется. В крышке цилиндра находятся нагнетательный и всасывающий клапаны, соединенные, соответственно, с конденсатором и испарителем. Устройство компрессоров поршневого типа таково, что они относятся к компрессорам объемного типа, т.е. перекачивает газ порциями, поэтому для компенсации пульсаций давлений вместе с поршневыми компрессорами используются ресиверы.

В крышке цилиндра находятся нагнетательный и всасывающий клапаны, соединенные, соответственно, с конденсатором и испарителем. Устройство компрессоров поршневого типа таково, что они относятся к компрессорам объемного типа, т.е. перекачивает газ порциями, поэтому для компенсации пульсаций давлений вместе с поршневыми компрессорами используются ресиверы.

Принцип действия поршневых компрессоров и их основные разновидности

От испарителя в компрессор поступает жидкий хладагент, где благодаря действию поршня происходит сжатие (при этом повышаются давление и температура) рабочего вещества, поэтому в конденсатор выталкиваются уже очень горячий пар хладагента под очень большим давлением. Рабочее вещество попадает в компрессор и выходит из него благодаря впускному и выпускному клапанам, которые открываются и закрываются под действием давления газа.

Несмотря на простоту конструкции, нужно точно знать, какой поршневой холодильный компрессор следует купить для конкретного использования. Среди огромного разнообразия поршневых компрессоров в холодильной промышленности чаще всего используются такие модели:

Среди огромного разнообразия поршневых компрессоров в холодильной промышленности чаще всего используются такие модели:

- 1) герметичные компрессоры: непредназначенные для ремонта, они имеют запаянный стальной корпус с электродвигателем внутри, охлаждаемым благодаря потоку всасываемого газа;

- 2) полугерметичные компрессоры: в чугунном корпусе есть доступ к электродвигателю, охлаждаемому газообразным хладагентом;

- 3) открытые компрессоры, в которых электродвигатель помещается вне корпуса.

Из этих трех видов поршневые аммиачные компрессоры, которые чаще всего используются на крупных производствах, имеют именно открытую конструкцию. Цена поршневого холодильного компрессора еще зависит от расположения и количества цилиндров; также разные модификации компрессоров различаются по типу сжатия и принципу работы поршня.

НПП «Холод»: место, где можно купить поршневой холодильный компрессор и не только

Компания «Холод» реализует промышленные поршневые компрессоры от лучших производителей международного рынка промышленного холода. Совершив необходимые просчеты, наши специалисты подберут модель и производителя согласно любой ситуации и на любой бюджет. Также в НПП «Холод» можно совершить выбор льдогенератора и другой специализированной холодильной техники.

Совершив необходимые просчеты, наши специалисты подберут модель и производителя согласно любой ситуации и на любой бюджет. Также в НПП «Холод» можно совершить выбор льдогенератора и другой специализированной холодильной техники.

Принцип работы компрессора и его типы — Стандарт Климат

Принцип работы компрессора и его типы Письменную заявку просим Вас отправить на email [email protected] или через форму на сайте.

Один из главных элементов любой холодильной машины — это компрессор.

Компрессор всасывает пар хладагента, имеющий низкие температуру и давление, затем сжимает его, повышая температуру (до 70 — 90°С) и давление (до 15 — 25 атм.), а затем направляет парообразный хладагент к конденсатору.

Основные характеристики компрессора — степень компрессии (сжатия) и объем хладагента, который он может нагнетать. Степень сжатия — это отношение максимального выходного давления паров хладагента к максимальному входному.

В холодильных машинах используют компрессоры двух типов:

- Поршневые — с возвратно-поступательным движением поршней в цилиндрах

- Ротационные, винтовые и спиральные — с вращательным движением рабочих частей.

Поршневые компрессоры

Поршневые компрессоры используются чаще всего. Принцип их работы показана на схеме.

- При движении поршня (3) вверх по цилиндру компрессора (4) хладагент сжимается. Поршень перемещается электродвигателем через коленчатый вал (6) и шатун (5).

- Под действием давления пара открываются и закрываются всасывающие и выпускные клапаны компрессора холодильной машины.

- На схеме 1 показана фаза всасывания хладагента в компрессор. Поршень начинает опускаться вниз от верхней точки, при этом в камере компрессора создается разрежение и открывается впускной клапан (12). Парообразный хладагент низкой температуры и низкого давления попадает в рабочее пространство компрессора.

- На схеме 2 показана фаза сжатия пара и его выхода из компрессора. Поршень поднимается вверх и сжимает пар. При этом открывается выпускной клапан компрессора (1) и пар под высоким давлением выходит из компрессора.

Основные модификации поршневых компрессоров (отличаются конструкцией, типом двигателя и назначением):

- Герметичные компрессоры

- Полугерметичные компрессоры

- Открытые компрессоры

Герметичные компрессоры

Используются в холодильных машинах небольшой мощности (1.5 — 35 кВт). Электродвигатель расположен внутри герметичного корпуса компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Полугерметичные компрессоры

Используются в холодильных машинах средней мощности (30 — 300 кВт). В полугерметичных компрессорах электродвигатель и компрессор соединены напрямую и размещены в одном разборном контейнере. Преимущество этого типа компрессоров в том, что при повреждениях можно вынуть двигатель, чтобы ремонтировать клапаны, поршень и др. части компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

части компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Открытые компрессоры

Имеют внешний электродвигатель, выведенный за пределы корпуса, и соединенный с компрессором напрямую или через трансмиссию.

Мощность многих холодильных установок может плавно регулироваться с помощью инверторов — специальных устройств, изменяющих скорость вращения компрессора. В полугерметичных компрессорах возможен и другой способ регулировки мощности — перепуском пара с выхода на вход либо закрытием части всасывающих клапанов.

Основные недостатки поршневых компрессоров:

- Пульсации давления паров хладагента на выходе, приводящие к высокому уровню шума.

- Большие нагрузки при пуске, требующие большого запаса мощности и приводящие к износу компрессора.

Ротационные компрессоры вращения

Принцип работы ротационных компрессоров вращения основан на всасывании и сжатии газа при вращении пластин.

Их преимущество перед поршневыми компрессорами состоит в низких пульсациях давления и уменьшении тока при запуске.

Существует две модификации ротационных компрессоров:

- Со стационарными пластинами

- С вращающимися пластинами

Компрессор со стационарными пластинами

В компрессоре со стационарными пластинами хладагент сжимается при помощи эксцентрика, установленного на ротор двигателя. При вращении ротора эксцентрик катится по внутренней поверхности цилиндра компрессора, и находящийся перед ним пар хладагента сжимается, а затем выталкивается через выпускной клапан компрессора. Пластины разделяют области высокого и низкого давления паров хладагента внутри цилиндра компрессора.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание продолжается

- Сжатие завершено, пар окончательно заполнил пространство внутри цилиндра компрессора.

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание завершается.

- Начинается новый цикл всасывания и сжатия.

Спиральные компрессоры SCROLL

Спиральные компрессоры применяются в холодильных машинах малой и средней мощности.

Такой компрессор состоит из двух стальных спиралей. Они вставлены одна в другую и расширяются от центра к краю цилиндра компрессора. Внутренняя спираль неподвижно закреплена, а внешняя вращается вокруг нее.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру. Пары хладагента, находящиеся перед линией касания, сжимаются, и выталкиваются в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

При этом точка касания спиралей постепенно перемещается от края к центру. Пары хладагента, находящиеся перед линией касания, сжимаются, и выталкиваются в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

Пары хладагента поступают через входное отверстие в цилиндрической части корпуса, охлаждают двигатель, затем сжимаются между спиралей и выходят через выпускное отверстие в верхней части корпуса компрессора.

Недостатки спиральных компрессоров:

- Сложность изготовления.

- Необходимо очень точное прилегание спиралей и герметичность по их торцам

Винтовые компрессоры

Винтовые компрессоры применяются в холодильных машинах большой мощности (150 — 3500 кВт).

Существуют две модификации этого типа:

- С одинарным винтом

- С двойным винтом

Винтовой компрессор с одинарным винтом

Модели с одинарным винтом имеют одну или две шестерни-сателлита, подсоединенные к ротору с боков.

Сжатие паров хладагента происходит с помощью вращающихся в разные стороны роторов. Их вращение обеспечивает центральный ротор в виде винта.

Пары хладагента поступают через входное отверстие компрессора, охлаждают двигатель, затем попадают во внешний сектор вращающихся шестеренок роторов, сжимаются и выходят через скользящий клапан в выпускное отверстие.

Винты компрессора должны прилегать герметично, поэтому используется смазывающее масло. Впоследствии масло отделяется от хладагента в специальном сепараторе компрессора.

Винтовой компрессор с двойным винтом

Модели с двойным винтом отличаются использованием двух роторов — основного и приводного.

Винтовые компрессоры не имеют впускных и выпускных клапанов. Всасывание хладагента постоянно происходит с одной стороны компрессора, а его выпускание — с другой стороны. При таком способе сжатия паров уровень шума гораздо ниже, чем у поршневых компрессоров.

Винтовые компрессоры позволяют плавно регулировать мощность холодильной машины с помощью изменения частоты оборотов двигателя.

Принцип работы компрессора и его типы Письменную заявку просим Вас отправить на email [email protected] или через форму на сайте.

Отправьте заявку и получите КП

Подберем оборудование, удешевим смету, проверим проект, доставим и смонтируем в срок.

Знакомство c устройством и работой холодильных установок

Сегодня в охлаждении нуждается огромное количество продуктов, а еще без холода невозможно реализовать многие технологические процессы. То есть с необходимостью применения холодильных установок мы сталкиваемся в быту, в торговле, на производстве. Далеко не всегда удается использовать естественное охлаждение, ведь оно сможет понизить температуру лишь до параметров окружающего воздуха.

На выручку приходят холодильные установки. Их действие основано на реализации несложных физических процессов испарения и конденсации. К преимуществам машинного охлаждения относится поддержание в автоматическом порядке постоянных низких температур, оптимальных для определенного вида продукта. Также немаловажными являются незначительные удельные эксплуатационные, ремонтные затраты и расходы на своевременное техническое обслуживание.

Также немаловажными являются незначительные удельные эксплуатационные, ремонтные затраты и расходы на своевременное техническое обслуживание.

Как работает холодильная машина

Для получения холода используется свойство холодильного агента корректировать собственную температуру кипения при изменении давления. Чтобы превратить жидкость в пар, к ней подводится определенное количество теплоты. Аналогично конденсация парообразной среды наблюдается при отборе тепла. На этих простых правилах и основывается принцип работы холодильной установки.

Это оборудование включает в себя четыре узла:- компрессор

- конденсатор

- терморегулирующий вентиль

- испаритель

Между собой все эти узлы соединяются в замкнутый технологический цикл при помощи трубопроводной обвязки. По этому контуру подается холодильный агент. Это вещество, наделенное способностью кипеть при низких отрицательных температурах. Этот параметр зависит от давления парообразного хладагента в трубках испарителя. Более низкое давление соответствует низкой температуре кипения. Процесс парообразования будет сопровождаться отнятием тепла от той окружающей среды, в которую помещено теплообменное оборудование, что сопровождается ее охлаждением.

Более низкое давление соответствует низкой температуре кипения. Процесс парообразования будет сопровождаться отнятием тепла от той окружающей среды, в которую помещено теплообменное оборудование, что сопровождается ее охлаждением.

При кипении образуются пары хладагента. Они поступают на линию всасывания компрессора, сжимаются им и поступают в теплообменник-конденсатор. Степень сжатия зависит от температуры конденсации. В данном технологическом процессе наблюдается повышение температуры и давления рабочего продукта. Компрессором создают такие выходные параметры, при которых становится возможным переход пара в жидкую среду. Существуют специальные таблицы и диаграммы для определения давления, соответствующего определенной температуре. Это относится к процессу кипения и конденсации паров рабочей среды.

Конденсатор – это теплообменник, в котором горячие пары хладагента охлаждаются до температуры конденсации и переходят из пара в жидкость. Это происходит путем отбора от теплообменника тепла окружающим воздухом. Процесс реализуется при помощи естественной или же искусственной вентиляции. Второй вариант зачастую применяется в промышленных холодильных машинах.

Процесс реализуется при помощи естественной или же искусственной вентиляции. Второй вариант зачастую применяется в промышленных холодильных машинах.

После конденсатора жидкая рабочая среда поступает в терморегулирующий вентиль (дроссель). При его срабатывании давление и температура понижается рабочих параметров испарителя. Технологический процесс вновь идет по кругу. Чтобы получить холод необходимо подобрать температуру кипения хладагента, ниже параметров охлаждаемой среды.

На рисунке представлена схема простейшей установки, рассмотрев которую можно наглядно представить принцип работы холодильной машины. Из обозначений:- «И» — испаритель

- «К» -компрессор

- «КС» — конденсатор

- «Д» — дроссельный вентиль

Стрелочками указано направление технологического процесса.

Помимо перечисленных основных узлов, холодильная машина оснащается приборами автоматики, фильтрами, осушителями и иными устройствами. Благодаря им установка максимально автоматизируется, обеспечивая эффективную работу с минимальным контролем со стороны человека.

В качестве холодильного агента сегодня в основном используются различные фреоны. Часть из них постепенно выводится из употребления ввиду негативного воздействия на окружающую среду. Доказано, что некоторые фреоны разрушают озоновый слой. Им на смену пришли новые, безопасные продукты, такие как R134а, R417а и пропан. Аммиак применяется лишь в масштабных промышленных установках.

Теоретический и реальный цикл холодильной установки

На этом рисунке представлен теоретический цикл простейшей холодильной установки. Видно, что в испарителе происходит не только непосредственно испарение, но и перегрев пара. А в конденсаторе пар превращается в жидкость и несколько переохлаждается. Это необходимо в целях повышения энергоэффективности технологического процесса.Левая часть кривой – это жидкость в состоянии насыщения, а правая – насыщенный пар. То, что между ними – паро-жидкостная смесь. На линии D-A` происходит изменение теплосодержания холодильного агента, сопровождающееся выделением тепла. А вот отрезок В-С` наоборот, указывает на выделение холода в процессе кипения рабочей среды в трубках испарителя.

А вот отрезок В-С` наоборот, указывает на выделение холода в процессе кипения рабочей среды в трубках испарителя.

Реальный рабочий цикл отличается от теоретического ввиду наличия потерь давления на трубопроводной обвязке компрессора, а также на его клапанах.

Чтобы компенсировать данные потери работа сжатия должна быть увеличена, что снизит эффективности цикла. Данный параметр определяется отношением холодильной мощности, выделяемой в испарителе к мощности, потребляемой компрессором и электрической сети. Эффективность работы установки – это сравнительный параметр. Он не указывает непосредственно на производительность холодильника. Если данный параметр 3,3, это будет указывать, что на единицу электроэнергии, потребляемой установкой, приходится 3,3 единицы произведенного ею холода. Чем больше этот показатель, тем выше эффективность установки.

CAREL — Типы компрессоров

Компрессор — это компонент в основе контура хладагента, основанного на так называемом «цикле сжатия пара».

В этом термодинамическом цикле используется испарение хладагента внутри замкнутого контура трубопровода.

В частности, испарение происходит в теплообменнике, называемом испарителем, который поглощает энергию из окружающего воздуха; затем они доставляются в отделение для хранения пищевых продуктов или в кондиционируемое помещение за счет естественной конвекции или конвекции с вентилятором.

То же самое применимо и при использовании воды в качестве среды, которая прокачивается через теплообменник, а затем течет в накопительный бак для использования оконечными устройствами.

После испарения хладагент больше не может поглощать значительное количество энергии, и, следовательно, его необходимо вернуть в жидкое состояние путем конденсации.

Таким образом, возникает проблема наличия среды, достаточно «холодной» для поглощения энергии хладагента, что, естественно, не может быть тем же самым отсеком или пространством, которое только что было охлаждено.

Компрессор затем используется для сжатия хладагента до давления, которое выше, чем в испарителе (в 8-10 раз!), Так что процесс конденсации может происходить при температуре, совместимой с легкодоступным «холодом». источник, как правило, наружный воздух.

Таким образом, конденсация происходит при высокой температуре (обычно 35-55 ° C) внутри теплообменника, где двумя жидкостями являются внешний воздух и хладагент. Последний конденсируется и возвращается в жидкое состояние, при этом наружный воздух будет нагреваться.

Жидкий хладагент на выходе из конденсатора все еще находится под высоким давлением. Таким образом, требуется расширительное устройство для расширения жидкого хладагента и снижения его давления до значения, при котором происходит испарение.

Теперь хладагент вернулся в исходное состояние (жидкость при низком давлении и температуре) и снова может поглощать энергию из воздуха или воды.

Таким образом, компрессор выполняет функцию циркуляции хладагента внутри контура, втягивая его в виде газа из испарителя, а затем сжимая его и доставляя под более высоким давлением в конденсатор.

Обеспечивает объемное сжатие, то есть постепенное уменьшение объема с использованием вращающихся или возвратно-поступательных систем. Эта механическая работа подразумевает значительное повышение температуры газа (иногда выше 100 ° C), а также потребление энергии. Потребляемая мощность компрессора зависит от разницы между двумя рабочими давлениями. Хладагент, поступающий в компрессор, должен находиться в газообразном состоянии, поскольку жидкости, как известно, несжимаемы. Компрессор начинает работать, когда агрегату необходимо обеспечить охлаждение, и обычно активируется через системы контроля температуры.

Не все системы кондиционирования и охлаждения предъявляют одинаковые требования к производительности, шуму, эффективности и рабочему диапазону, и, как следствие, существуют разные типы компрессоров.

Они существенно различаются по способу достижения сжатия: поршневые компрессоры , , имеющие возвратно-поступательное движение для создания сжатия, и роторные компрессоры, включая роторно-лопастные, спиральные, винтовые и центробежные компрессоры , обеспечивающие вращательное движение. .

.

Как работают приборы учета — ООО «ТМТ, охлаждение и отопление»

Термостатический расширительный клапан — это регулирующий клапан, который открывается и закрывается для подачи необходимого количества хладагента в испаритель. В отличие от капиллярной трубки, которая не регулирует поток жидкости, и автоматического расширительного клапана, который предназначен для поддержания постоянного давления в испарителе, термостатический расширительный клапан предназначен для поддержания постоянного перегрева испарителя.Устройство регулируется таким образом, чтобы оно могло изменяться в зависимости от внешних условий для регулирования потока хладагента. Термостатический расширительный клапан работает по принципу «седло и игла», который очень похож на автоматический расширительный клапан. Основное отличие состоит в том, что TXV закрывается при снижении нагрузки на систему, а AEV закрывается при увеличении нагрузки на систему.

Чтобы понять, как работает термостатический расширительный клапан, важно понимать, как измеряется перегрев испарителя.Перегрев — это количество явного тепла (физическое тепло — это просто измеримое тепло), которое добавляется к хладагенту после его испарения. Перегрев рассчитывается путем вычитания температуры насыщения испарителя из температуры на выходе испарителя.

Хладагент, поступающий в компрессор, должен быть на 100% паром, чтобы предотвратить повреждение компонентов. Термостатический расширительный клапан обеспечивает это. Величина перегрева, который будет поддерживать клапан, зависит от настройки пружины перегрева и размера клапана.

«Игла и седло» термостатического расширительного клапана регулируются тремя давлениями, которые обеспечивают правильное позиционирование иглы для подачи нужного количества хладагента в испаритель. Давление давит на диафрагму, которая представляет собой тонкий и очень гибкий кусок стали, положение которого определяет положение иглы в седле. Три давления:

* Давление испарителя

* Давление пружины

* Давление в баллоне

Давление испарителя

Давление испарителя — это одно из давлений, которое помогает закрыть клапан.Он пытается вдавить иглу в седло, чтобы уменьшить поток хладагента в испаритель. Давление испарителя может быть снято как на входе, так и на выходе змеевика. Если падение давления (разница между давлением на входе и выходе) в змеевике испарителя невелико, давления на входе и выходе относительно близки друг к другу. Термостатический расширительный клапан, который измеряет давление на входе испарителя, называется клапаном с внутренним выравниванием; Термостатический расширительный клапан, измеряющий давление на выходе испарителя, называется клапаном с внешним выравниванием.

Давление пружины

Давление пружины, также известное как давление пружины перегрева, определяет, с каким перегревом будет открываться испаритель. Чем выше давление пружины, тем больше перегрев. Пружина поставляется на заводе и должна регулироваться только обученными профессионалами, поскольку неправильно отрегулированные пружины перегрева могут вызвать серьезные повреждения системы, включая отказ компрессора. Давление пружины — это другое давление, которое закрывает клапан, уменьшая количество хладагента, поступающего в испаритель.

Давление испарителя и давление пружины обеспечивают давление закрытия клапана.

Давление в баллоне

Давление в баллоне — единственное давление, которое открывает клапан. Это давление создается внутри тепловой лампы, установленной на выходе из испарителя. Линия, соединяющая термобаллон с термостатическим расширительным клапаном, называется линией передачи. Термошарик заполнен хладагентом и по большей части соответствует соотношению давление / температура.Температура на выходе испарителя измеряется термошумом. Хладагент в термошарке изолирован от хладагента системы, поэтому смешивание не происходит. Хладагент в баллоне оказывает определенное давление в зависимости от его температуры, которое оказывает давление на диафрагму, противодействуя давлению испарителя и пружины.

Цикл компрессионного охлаждения— обзор

Системы охлаждения помещений

В большинстве коммерческих и промышленных применений на системы охлаждения и связанное с ними вспомогательное оборудование приходится большая часть энергии, потребляемой ОВК.Системы охлаждения варьируются от небольших индивидуальных кондиционеров до унитарных систем и крупных центральных установок. Индивидуальные кондиционеры — это автономные системы, которые монтируются в окнах или на внешней стене и обеспечивают охлаждение помещения без использования воздуховодов. Унитарные системы кондиционирования воздуха (или тепловые насосы) включают в себя блочные блоки на крыше и сплит-системы, часто с несколькими блоками, охлаждающими отдельные зоны здания. Центральные системы генерируют охлаждение в центральном охладителе, а затем распределяют охлаждение с помощью систем охлажденной воды на кондиционеры или фанкойлы.

Холодильный цикл парокомпрессии . Большинство систем охлаждения основано на парокомпрессионном холодильном цикле . На рис. 8.3 показано, как в цикле сжатия пара сжимается, конденсируется, расширяется и закипает хладагент для охлаждения. Пункты списка ниже описывают каждый этап цикла. Обратите внимание, что в последующем обсуждении мы предполагаем, что читатель имеет базовые знания термодинамики и механики жидкости.

Рисунок 8.3. Парокомпрессионный холодильный цикл.

- •

Состояния 1 и 2 на рисунке представляют сжатие часть цикла, которая требует ввода электроэнергии. В компрессоре пар хладагента, покидающий испаритель, сжимается от низкого давления испарения до необходимого давления конденсации. Температура пара также увеличивается. Энергия, используемая во время этого хода, определяется путем вычитания энтальпии состояния 2 из энтальпии состояния 1.

- •

Конденсация и охлаждение хладагента высокого давления происходит между состояниями 2 и 3 при постоянное давление.Тепло, поглощаемое испарителем, а затем добавляемое компрессором, удаляется из пара конденсатором с воздушным или водяным охлаждением. Большие центральные холодильные системы обычно имеют водяное охлаждение и используют градирни для отвода тепла. Хладагент, покидающий конденсатор, теперь является жидкостью. Количество тепла , отклоненное на этом этапе, определяется путем вычитания энтальпии состояния 2 из энтальпии состояния 3.

- •

Между состояниями 3 и 4 существует постоянная энтальпия расширение через расширительный клапан что снижает давление жидкого хладагента перед его поступлением в испаритель.

- •

В охлаждающей части цикла между состояниями 4 и 1 жидкий хладагент испаряется (кипит) и поглощает тепло в испарителе. В двухфазной области это процесс с постоянной температурой / постоянным давлением, но когда весь хладагент испарится, его температура начинает повышаться, поскольку он продолжает поглощать тепло. Это называется перегревом хладагента и требуется для предотвращения попадания жидкого хладагента обратно в компрессор, где он может вызвать повреждение.Количество тепла, поглощаемого испаряющимся хладагентом, определяется путем вычитания энтальпии состояния 1 из энтальпии состояния 4.

В центральных холодильных установках (системы с охлажденной водой и ) вода прокачивается через испаритель, где она охлаждается. а затем подается по трубопроводу к охлаждающим змеевикам в системе распределения воздуха. Это подход, схематически изображенный на рис. 8.2. В небольших или сборных системах градирня, показанная на рис. 8.3, не требуется.

Альтернативным подходом, подходящим, когда охлаждающие змеевики могут быть расположены рядом с компрессорами, является унитарная система прямого расширения (DX).Технология охлаждения, лежащая в основе систем DX, аналогична чиллерам, за исключением того, что хладагент расширяется в змеевиках испарителя и охлаждает воздух непосредственно, когда он движется по змеевикам, вместо того, чтобы использовать охлажденную воду в качестве теплоносителя. Наиболее распространенными системами кондиционирования воздуха DX (или тепловыми насосами) для коммерческих и промышленных предприятий являются агрегаты с принудительной подачей воздуха (особенно агрегаты на крыше) или сплит-системы. Эти системы принудительной подачи воздуха используют кондиционеры и системы воздуховодов для распределения кондиционированного воздуха по зонам.В сплит-системах компоненты холодильного цикла разделены на наружный блок и внутренний блок. Наружный блок состоит из компрессора, змеевика конденсатора и охлаждающего вентилятора. Внутренний блок состоит из испарителя и приточного вентилятора (нагнетателя). В пакетных системах все оборудование содержится в одном пакете, который находится на открытом воздухе. Блоки DX устраняют необходимость в насосах охлажденной воды, а также исключают потери эффективности, связанные с передачей тепла в и из охлажденной воды, поскольку воздух охлаждается непосредственно испарителем.Типичная система DX предназначена для обслуживания одной установки кондиционирования воздуха, поэтому в больших зданиях будут установлены несколько систем DX для кондиционирования всего пространства. Напротив, один чиллер может обслуживать несколько вентиляционных установок.

Еще один подход — использовать бесканальную систему кондиционирования . Бесканальные системы — это разновидность сплит-систем DX, но вместо распределения кондиционированного воздуха с помощью воздухообрабатывающих устройств и воздуховодов бесканальные системы кондиционируют воздух непосредственно в зоне. В режиме охлаждения внутренние блоки, расположенные в кондиционируемом помещении или рядом с ним, действуют как испарители и охлаждают воздух локально без воздуховодов; в режиме обогрева внутренние блоки действуют как конденсаторы и локально нагревают воздух.Для одного наружного блока может быть несколько внутренних блоков. Их масштабы варьируются от мини-сплит-систем , с одним наружным и одним внутренним блоком до мульти-сплит-систем , с одним наружным блоком и десятками внутренних блоков. Новой технологией является система с регулируемым потоком хладагента . 2 Это более продвинутая версия бесканальной мультисплит-системы, которая позволяет использовать большее количество внутренних блоков для данного наружного блока и позволяет некоторым зонам охлаждаться, а другим одновременно нагреваться.Кроме того, он включает в себя энергоэффективные функции, такие как приводы с регулируемой скоростью и рекуперация тепла между блоками в режиме охлаждения и другие в режиме нагрева.

Производительность системы охлаждения часто выражается в тоннах, где одна тонна охлаждения определяется как передача тепла со скоростью 3,52 кВт (12000 БТЕ / час) на тонну, что приблизительно соответствует скорости охлаждения. получают путем плавления льда из расчета одна тонна в сутки.

Системы охлаждения, особенно чиллеры, классифицируются в зависимости от типа используемой компрессорной техники.В коммерческих и промышленных системах отопления, вентиляции и кондиционирования воздуха используются четыре основных типа компрессоров: центробежные, винтовые, спиральные и поршневые. Центробежные компрессоры часто используются в чиллерах с большей производительностью (~ 70–3500 тонн или больше), при этом большинство центробежных чиллеров имеет объем более 300 тонн. Они обладают лучшим КПД при полной нагрузке среди компрессорных технологий. Винтовые компрессоры также используются в более крупных чиллерах (~ 40–1250 тонн), но чаще всего встречаются в системах с производительностью 300 тонн или меньше.Винтовые компрессоры хорошо работают при частичных нагрузках и недавно заняли значительную долю рынка компрессоров HVAC у центробежных систем. Спиральные и поршневые компрессоры обычно используются в приложениях меньшей мощности (~ 10–500 тонн), где несколько небольших компрессоров могут использоваться в одной блочной системе охлаждения или установке на крыше. Все больше и больше спиральных компрессоров заменяют поршневые компрессоры, поскольку они обладают большей надежностью. Как спиральные, так и поршневые компрессоры менее эффективны, чем центробежные и винтовые компрессоры.

Общая производительность системы охлаждения во многом зависит от эффективности компрессора. Как отмечалось выше, эффективность компрессора зависит от типа и размера компрессора. Это также зависит от первоначальной конструкции и текущего обслуживания компонентов компрессора, а также от собственных потерь в процессе сжатия, которые выражаются в показателях объемного КПД компрессора . Другие факторы, влияющие на общую производительность системы охлаждения, включают температуру цикла, тип хладагента и техническое обслуживание расширительных устройств, испарителей и конденсаторов.Также играет роль эффективность вспомогательного оборудования, такого как охлаждающие вентиляторы и насосы охлажденной воды.

Механическое состояние компрессоров определяется следующим образом. Если фактический процесс сжатия значительно отличается от изотропного сжатия, это может означать, что внутри компрессора происходит значительное дросселирование. В небольших и плохо спроектированных компрессорах это может быть связано с неправильным размером клапана и плохой конструкцией. В более крупных агрегатах это происходит из-за неисправности клапана или прорыва колец.Поскольку часть хладагента отводится назад от нагнетательного патрубка к всасывающему отверстию, он сохраняет большую часть своего тепла сжатия, и его необходимо повторно сжимать, что требует чрезмерного использования энергии. В центробежных компрессорах поверхности между крыльчаткой и корпусом обрабатываются с высокими допусками, чтобы обеспечить очень плотную посадку. После многих лет эксплуатации поверхности изнашиваются, что приводит к значительным обратным утечкам и неэффективной работе.

Разница температур в теплообменнике определяется путем сравнения температуры конденсации или испарения хладагента с температурой воздуха или воды на выходе.Теплообменники хладагент-вода и испарители прямого расширения обычно рассчитаны на разницу температур 6 ° C (10 ° F), в то время как конденсаторы с воздушным охлаждением обычно рассчитаны на 12 ° C (20 ° F). Небольшие недорогие блочные и оконные блоки часто проектируются с температурой до 12 ° C (20 ° F) в испарителе и 17 ° C (30 ° F) в конденсаторе. Значительные перепады температур указывают на загрязнение поверхности теплообмена и необходимость технического обслуживания. На каждый градус Цельсия превышения разницы температур требуется около 2% дополнительной энергии или 0.02 кВт / т.

Настройка перегрева определяется путем вычитания температуры насыщенной жидкости, соответствующей температуре испарения, из температуры хладагента на выходе из испарителя. Эта разница обычно составляет 5–7 ° C и поддерживается расширительным клапаном. Если эта разница температур низкая, есть вероятность, что часть хладагента вернется в компрессор в виде жидкости и вызовет повреждение. Если эта разница велика (12–17 ° C или 20–30 ° F), большая часть испарителя используется для перегрева хладагента, а это означает, что для обеспечения такого же количества охлаждения требуется гораздо более низкая температура испарения, что снижает эффективность.Таким образом, регулировка настройки перегрева термостатического расширительного клапана приведет к увеличению температуры кипения. Экономия составит около 0,02 кВт на тонну при повышении температуры кипения на градус Цельсия.

Цикл абсорбции паров . Цикл абсорбции пара — это еще один цикл охлаждения, который иногда используется для охлаждения помещения (и нагрева в случае абсорбционных тепловых насосов). Вместо электрического компрессора используется процесс термического сжатия.Этот процесс состоит из следующих этапов, некоторые из которых аналогичны этапам цикла сжатия пара:

- •

Источник тепла кипятит воду из раствора бромида лития / воды (или аммиака / воды) и сжимает водяной пар, так что теперь он имеет высокую температуру и давление. Это происходит в генераторе .

- •

Затем водяной пар под высоким давлением и высокой температурой отводит тепло путем конденсации в жидкость в конденсаторе.

- •

Жидкость под высоким давлением затем проходит через расширительный клапан, где ее давление и температура кипения снижаются.

- •

Жидкость под низким давлением затем поступает в испаритель и кипятится при низких температуре и давлении. В испарителе происходит охлаждение кондиционированного воздуха.

- •

Водяной пар затем попадает в абсорбер , где он снова поглощается раствором бромида / воды (или аммиака / воды).

- •

Затем раствор закачивается обратно в генератор, и цикл продолжается.

Циклы абсорбции пара требуют больше энергии, чем циклы сжатия пара, но они могут быть рентабельными (и иметь высокую эффективность по второму закону), когда доступен подходящий источник низкопотенциального отходящего тепла.

Испарительные охладители . Охладители прямого испарения (также известные как охладители болот) используются в небольших системах кондиционирования воздуха, особенно в сухом жарком климате.Эти системы работают за счет испарения воды в воздух, тем самым охлаждая воздух. Воздух отдает тепло (скрытая теплота испарения) в количестве примерно 2,3 МДж / кг (примерно 1000 БТЕ / фунт) испарившейся воды, в зависимости от температуры испарения. Процесс происходит по линии постоянной температуры по влажному термометру, и поэтому температура окружающей среды по влажному термометру является нижним пределом охлаждения, который может быть достигнут. На практике условий насыщения избегают. Системы испарения потребляют меньше энергии, чем системы охлаждения, но требуют значительного количества воды, а также больших потоков наружного воздуха для обеспечения надлежащего охлаждения.Другой подход — непрямое охлаждение приточного воздуха за счет испарительного цикла. (См. Рисунок 8.4.)

Рисунок 8.4. Испарительные системы.

Холодильный компрессор — обзор

1 ВВЕДЕНИЕ

Одной из основных частей, влияющих на общую эффективность холодильного компрессора, является система клапанов, поскольку она регулирует поток через компрессор, особенно в камеру сжатия. В отличие от других систем, которые также используют клапаны, таких как двигатели внутреннего сгорания, в которых движения открытия и закрытия регулируются механизмом (распределительным валом), автоматические язычковые клапаны используются в холодильных компрессорах для уменьшения размера и стоимости.В этом типе клапанной системы нет механизма для управления движением клапана. Вместо этого открытие и закрытие клапана регулируется потоком газа, вызванным перепадом давления через язычок. Из-за сильной связи между схемами потока и структурным поведением язычка, также называемой проблемой взаимодействия жидкости и конструкции (FSI), необходимо разработать надежный инструмент проектирования для правильного решения этой проблемы с целью повышения эффективности клапанной системы. . Для выполнения этой задачи широко используются методы вычислительной гидродинамики.

Было проведено несколько исследований для определения основных характеристик потока через клапан. Численные решения для ламинарных течений несжимаемой жидкости были получены Hayashi et al. (1975), Raal (1978), Piechna and Meier (1986), Ferreira et al. (1989), Гаше и др. (1992) и Possamai et al. (2001). Численные решения для турбулентных течений несжимаемой жидкости были получены Deschamps et al. (1996) и Colaciti et al. (2007). Экспериментальные работы по этому вопросу были выполнены Wark and Foss (1984), Ferreira and Driessen (1986), Tabakabai and Pollard (1987), Ervin et al. (1989) и Gasche et al. (1992). Тем не менее, большинство этих исследований ограничиваются статическим анализом проблемы, игнорируя движение язычка клапана и проблему взаимодействия жидкости и конструкции. Некоторые исследования так или иначе рассматривают движение язычка, Matos et al. (2000) и Matos et al. (2001).

Одной из основных проблем при моделировании проблемы является сложность геометрии клапана. По этой причине была принята более простая геометрия, особенно радиальный диффузор. Еще одна важная задача — иметь дело с движущимися конструкциями. Наиболее распространенные методы обработки реконфигурации домена используют методы адаптации сетки, такие как перемещение сетки и процесс повторного объединения. Несмотря на то, что они достаточно эффективны, сложность все еще очень высока, особенно когда используются неструктурированные сетки.Кроме того, высока потребность в вычислительных ресурсах.

Основная цель настоящей работы — продемонстрировать применимость альтернативного подхода для работы с движением язычка клапана, а именно метода погруженных границ, разработанного Пескином (1972). Метод погруженной границы успешно использовался для различных приложений, особенно для задач, связанных с взаимодействием жидкости и конструкции.

Метод погруженных границ использует простую фиксированную сетку (сетку Эйлера) для решения уравнений потока и моделирует наличие любой структуры с помощью движущейся лагранжевой сетки с добавлением силового поля в уравнения импульса для лагранжевых точек сетки.

В этой работе поток через радиальный диффузор, представляющий клапанную систему, решается численно с использованием метода погруженных границ вместе с виртуальной физической моделью (Lima e Silva et al. , 2003) для расчета силового поля. Язычок клапана перемещается искусственно, устанавливая фиксированную скорость язычка и ограниченный диапазон перемещения язычка. Результаты были получены для числа Рейнольдса, равного 1500, и показывают интересные картины потока, не выявленные при статическом моделировании потока.

Секреты смазки холодильных компрессоров

Компрессоры — это очень чувствительные компоненты, которые необходимо правильно смазывать, чтобы обеспечить долгий срок службы. Смазка должна не только смазывать все детали внутри компрессора, но и работать с хладагентом, с которым он контактирует (в случае компрессоров холодильного оборудования и систем кондиционирования воздуха).

Некоторые смазочные материалы лучше работают с определенными хладагентами, и это должно быть сбалансировано с потребностями компрессора, чтобы выбрать правильные свойства базового масла и присадок.Понимая, как смазочные материалы перемещаются с хладагентами, а также требования к смазочным материалам, вы можете гарантировать, что ваши компрессоры будут работать максимально эффективно и результативно.

Как работают компрессоры

Функция компрессора довольно проста. Газ поступает в компрессор под низким давлением, где он сжимается, а затем выходит под более высоким давлением. У этого сжатия есть несколько побочных продуктов, наиболее распространенными из которых являются тепло и влажность.Эти побочные продукты очень вредны не только для здоровья машины, но и для здоровья смазочного материала.

Хотя компрессоры могут использоваться в различных приложениях, в этой статье основное внимание будет уделено компрессорам в системах охлаждения или отопления, вентиляции и кондиционирования воздуха (HVAC). В этих приложениях система хладагента обычно герметична и имеет замкнутый контур. Большинство этих систем требуют вакуумирования контура перед заправкой хладагента.

Вытягивая эти трубопроводы в глубокий вакуум, влага внутри трубопроводов выкипает и удаляется, сохраняя систему как можно более сухой. Это помогает уменьшить количество воды, образующейся в результате процесса сжатия.

Типы компрессоров

Как и большинство машин, компрессоры бывают разных типов в зависимости от области применения. Как правило, тип необходимого компрессора зависит от хладагента или требуемой холодопроизводительности.Есть три основных типа компрессоров, используемых с хладагентами: поршневые, роторные и центробежные.

Поршневые компрессоры работают аналогично автомобильному двигателю. Поршень скользит вперед и назад в цилиндре, который втягивает и сжимает хладагент низкого давления, отправляя его вниз по потоку с более высоким давлением.

Часто поршневые компрессоры представляют собой многоступенчатые системы, что означает, что нагнетание одного цилиндра ведет к входной стороне следующего цилиндра.Это позволяет добиться большего сжатия, чем одноступенчатый. Эти компрессоры имеют множество смазываемых деталей, таких как цилиндры, клапаны и подшипники.

В роторных компрессорах обычно используется набор винтов или лопаток для всасывания газа и его сжатия в камере сжатия. Это можно сравнить с работой лопастного насоса. Подобно поршневым компрессорам, эти системы имеют множество смазываемых компонентов, включая шестерни, подшипники, клапаны и т. Д.

Центробежные компрессоры используют вращательное движение привода для вращения ряда рабочих колес, которые обеспечивают действие сжатия.Эти системы часто вращаются со скоростью несколько тысяч оборотов в минуту. Смазка должна быть достаточно тонкой, чтобы правильно смазывать на этих скоростях, но также достаточно густой, чтобы выдерживать нагревание и загрязнение хладагента, которое может произойти.

Для всех этих компрессорных систем необходимо тщательно выбирать базовое масло, присадки и класс вязкости смазочного материала. Совместимость с сжимаемым хладагентом, возможно, является наиболее важным фактором при выборе базового масла, поскольку не все смазочные материалы могут справиться с этим типом загрязнения.

Пакет присадок обычно должен обладать некоторыми противоизносными свойствами, а также деэмульгирующей способностью в случае попадания влаги. Вязкость варьируется в зависимости от нагрузки, скорости и температуры, при которой будет работать компрессор.

Понимание охлаждения

Холодильное оборудование произвело революцию во многих отраслях промышленности. Почти на каждом заводе используется какое-либо охлаждение, будь то для отвода тепла или просто для комфорта сотрудников.Принцип работы цикла охлаждения довольно прост. Он включает в себя закон идеального газа и то, как газы претерпевают изменение температуры, когда они подвергаются изменению давления.