Дроссельные устройства виды и устройство — Оборудование

Автор Admin На чтение 2 мин. Просмотров 6 Опубликовано

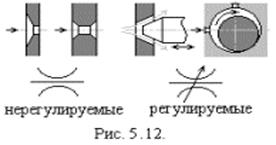

Дроссельные устройства служат для регулирования расхода жидкости на отдельных участках магистрали, а также для изменения скорости исполнительных механизмов. Дроссели бывают регулируемые и нерегулируемые.

Нерегулируемый дроссель может быть в простейшем виде представлен в виде шайбы, имеющей калибровальное отверстие. В дросселях этого типа потери энергии связаны с отрывом потока и вихреобразованием. Сопротивление этого типа дросселей мало зависит от вязкости и, следовательно, температуры масла. Недостатком этих дросселей является трудность подборки.

В гидроприводе чаще применяют дроссели, где сопротивление изменяют путем изменения длины или сечения проходного отверстия.

Нa рис. 74 показан регулируемый дроссель, состоящим из корпуса и помещенного в него плунжера с вращающейся рукояткой. Масло подводится к корпусу и но отверстию в плунжере подается к выходной конусной проточке регулирования дросселирования. При поворачивании плунжера рукояткой изменяются длина и сечение рабочей части конусной канавки и за счет этого расход.

Рассмотрим типовую схему работы систем управления на примере управления гидроцилиндром (рис. 75). При включении золотника на опускание штока

Рис. 75. Схема управления гидроцилиндром

1, 2 – клапаны; 3 – распределитель

Масло проходит через редуктор и дроссель. Верхний обратный клапан закрыт, масло из нижней части полости уходит через нижний обратный клапан. При ходе вверх масло поступает через дроссель, нижний обратный клапан закрыт. Из верхней полости масло возвращается через обратный клапан. Таким образом достигается независимое регулирование движением штока в двух направлениях. Как видно из схемы, линия управления на редуктор врезана после дросселя. Таким образом редуктор поддерживает постоянный перепад давления на дросселе, который зависит от скорости движения жидкости и не зависит от давления. Скорость движения поршня вперед не будет зависеть от нагрузки.

Все золотники установлены с зазорами, поэтому они не обеспечивают надежную фиксацию поршня в промежуточных положениях. Для этих целей применяют гидрозамки, которые при отсутствии давления после золотника запирают полости цилиндра клапанами 1 и 2. При подводе давления к одной из полостей клапаны отжимаются: один – потоком жидкости под седло клапана, второй – по линии управления встроенным в клапан поршнем. При снятии давления клапаны поджимаются к седлам пружинами и дополнительным давлением из полостей цилиндра. Односторонние замки представляют собой управляемые обратные клапаны. При движении поршня назад масло поступает через дроссель.

Дроссельное устройство

Изобретение относится к трубопроводной арматуре и предназначено в качестве дроссельного устройства для использования на ТЭС, ГРЭС, ТЭЦ, АЭС. Дроссельное устройство содержит корпус в виде трубы. В отверстии корпуса в осевом направлении размещены с зазором друг относительно друга дроссельные элементы с каналом для прохода среды, образующие ступени дросселирования. Каждый дроссельный элемент выполнен в виде спирального элемента из профильного изделия, неподвижно связанного первым своим концом с заглушкой. Спиральный элемент и заглушка установлены соосно отверстию корпуса с зазором относительно последнего. Второй конец спирального элемента закреплен неподвижно относительно корпуса. Первый конец и витки спирального элемента установлены с возможностью осевого перемещения. Профильное изделие выполнено пористым и проницаемым. Изобретение направлено на расширение функциональных возможностей по настройке и изменению параметров дроссельного устройства, на также на уменьшение эрозионного износа, шума, на повышение технологичности изготовления дросселирующих элементов. 3 з.п. ф-лы, 4 ил.

Изобретение относится к трубопроводной арматуре, преимущественно к дроссельным устройствам для срабатывания перепада давления, и предназначено для использования на ТЭС, ГРЭС, ТЭЦ, АЭС.

Известно дроссельное устройство для многоступенчатого дросселирования, состоящее из дисковых дроссельных элементов, установленных в корпусе в виде трубы (см. Благов Э.Е., Ивницкий Б.Я. Дроссельно-регулирующая арматура ТЭС и АЭС. — М.: Энергоатомиздат, 1990, с.72-73, рис.4.20а, б). Причем отверстия в шайбах располагают со смешением друг относительно друга по ходу потока так, что выходы отверстий предыдущей шайбы несоосны с отверстиями последующей шайбы для того, чтобы не было прямого проскока рабочей среды, а потоки меняли направление для усиления их торможения.

Недостатками конструкции являются малый перепад на одной шайбе — не более 3 МПа, низкая технологичность изготовления — сверление отверстий в толстостенной шайбе. Уменьшение диаметра отверстий и увеличение их количества (при сохранении суммарной площади для прохода потока среды) улучшает дробление потока, несколько снижает уровень шума, т.к. энергия единичной струи уменьшается. Но это понижает технологичность изделия, т.к. просверлить отверстия малого диаметра в толстостенных дисках, выполненных из труднообрабатываемых материалов (эрозионностойких), затруднительно. Точно рассчитать дроссель затруднительно. Возможности настройки таких конструкций нет.

Наиболее близким техническим решением (прототипом) к представленному изобретению является дроссельное устройство, содержащее корпус в виде трубы, в отверстии которого в осевом направлении размещены с зазором относительно друг друга дроссельные элементы с каналом для прохода среды, образующие ступени дросселирования, каждый дроссельный элемент выполнен в виде спирального элемента из профильного изделия, неподвижно связанного первым своим концом с заглушкой, установленными соосно отверстию корпуса с зазором относительно последнего, причем второй конец спирального элемента закреплен неподвижно относительно корпуса (см. а.с. SU 813063 А, кл. F16K 1/36, 15.03.1981).

Основным недостатком известного дроссельного устройства является то, что функциональные возможности по изменению характеристики дроссельного устройства ограничены.

Задача изобретения — расширение функциональных возможностей по настройке и изменению параметров дроссельного устройства, а также уменьшение эрозионного износа, шума, повышение технологичности изготовления дросселирующих элементов.

Технический результат достигается тем, что в дроссельном устройстве, содержащем корпус в виде трубы, в отверстии которого в осевом направлении размещены с зазором относительно друг друга дроссельные элементы с каналом для прохода среды, образующие ступени дросселирования, каждый дроссельный элемент выполнен в виде спирального элемента из профильного изделия, неподвижно связанного первым своим концом с заглушкой, которые установлены соосно отверстию корпуса с зазором относительно последнего, причем второй конец спирального элемента закреплен неподвижно относительно корпуса, первый конец и витки спирального элемента установлены с возможностью осевого перемещения, а профильное изделие выполнено пористым и проницаемым, кроме того

— спиральный элемент выполнен с упругими свойствами в виде пружины, например, сжатия,

— профильное изделие выполнено с упругими свойствами, например, из МР «металлорезины»,

— профильное изделие выполнено с упругими и эластичными свойствами, например, из открытопористой резины, открытоячеистого пенополиуретана.

На фиг.1 изображен разрез дросселя; на фиг.2 — вид А на фиг.1; на фиг.3 — формы поперечного сечения профильного изделия спирального элемента; на фиг.4 — разрез дросселя при полностью сжатых витках спирального элемента.

Дроссельное устройство содержит корпус 1 в виде трубы, в отверстии 2 которого размещены с зазором в осевом направлении друг относительно друга дроссельные элементы (ДЭ), каждый из которых выполнен в виде спирального элемента 3 (СЭ) из профильного изделия с каналом для прохода среды между витками СЭ 3. СЭ 3 неподвижно связан первым своим концом 4 с заглушкой 5. СЭ 3 и заглушка 5 установлены соосно отверстию 2 корпуса 1 с зазором 6 относительно последнего, причем второй конец 7 СЭ 3 закреплен неподвижно относительно корпуса 1.

Первый конец 4 и витки СЭ 3 установлены с возможностью осевого перемещения. Заглушка 5 может быть связана с приводом 8 ее перемещения вдоль оси корпуса 1. Заглушка 5 выполнена с обтекаемой внешней поверхностью 9, например, конической формы. СЭ 3 связан с корпусом 1 через параллельно прикрепленные к корпусу 1 и вдоль его оси ребра 10, расположенные в образованном зазоре 6 между наружной поверхностью 11 витков СЭ 3 и внутренней поверхностью отверстия 2 корпуса 1. Профильное изделие выполнено в виде проволоки или полосы, или ленты с простой (фиг.3а — д): круглой, или квадратной, или треугольной, или эллипсной, или прямоугольной, или со сложной (фиг.3е — л): многоугольной или криволинейной формой в поперечном сечении. СЭ 3 может быть выполнен с упругими свойствами в виде пружины, например, сжатия. Профильное изделие СЭ 3 может быть выполнено пористым и проницаемым для рабочей среды (из спеченного изделия, из пористых пластмасс). Профильное изделие СЭ 3 может быть выполнено проницаемым и упругим, например, из МР «металлорезина» или проницаемым, упругим и эластичным, например, из пористой резины, открытоячеистого пенополиуретана.

Дроссельное устройство работает следующим образом.

Рабочая среда поступает через отверстие 2 к заглушке 5 и СЭ 3, проходит через щели между витками СЭ 3 и дросселируется. Изменением зазора между витками СЭ 3 можно изменять сопротивление ступени дросселя, что приводит к изменению гидравлического сопротивления и расхода рабочей среды при постоянном перепаде давления. Выполнение в поперечном сечении профильного изделия разной формы позволяет организовывать вход и выход рабочей среды для увеличения гидравлического сопротивления и изменять гидравлическую характеристику. При больших перепадах давления целесообразно применение профильных изделий в виде эллипса, прямоугольника, ориентированных большой осью по направлению потока среды (между витками СЭ 3) перпендикулярно оси СЭ 3, зигзагообразного, волнообразного профиля (фиг.3б — л), обладающих повышенной жесткостью в направлении потока среды и действия перепада давления. При малых перепадах давления возможно применение простого круглого профиля (фиг.3, а, е). При использовании криволинейного профиля (фиг.3з — л) имеет место зигзагообразная поверхность, изменяя размеры которой (длины, углы, радиусы) можно влиять на гидравлическую характеристику. СЭ 3 может быть настроен на специальном стенде путем изменения степени сжатия витков и зазора между ними, после чего положение фиксируется с помощью сварки или стопорных, крепежных элементов. СЭ 3 может быть установлен и с возможностью осевого перемещения в процессе работы его витков (кроме конца 7) и заглушки 5. Изменением профиля СЭ 3 возможно регулировать осевую и радиальную жесткость СЭ 3. Увеличение радиальной жесткости необходимо при повышенных перепадах давления.

Выполнение СЭ 3 в виде пружины сжатия позволяет автоматически изменять гидравлическую характеристику при увеличении на входе давления рабочей среды. Под действием набегающего потока рабочей среды на заглушку 5 и увеличивающегося перепада давления на СЭ 3 происходит сжатие витков СЭ 3. Этим процессом можно управлять путем изменения формы наружной поверхности 9 заглушки 5 (изменяется усилие гидродинамического сопротивления), при этом уменьшается зазор между витками СЭ 3, сопротивление потоку среды возрастает, расход рабочей среды уменьшается или поддерживается постоянным. Это обеспечивается правильно подобранными характеристикой осевой жесткости и формы профильного изделия СЭ 3, что не обеспечивают известные конструкции дросселей. Таким образом, расширяются функциональные возможности дросселя. Струи потока рабочей среды входят в щели между витками СЭ 3 радиально, соударяются, что снижает уровень шума и увеличивает сопротивление, т.е. использован принцип инерционного сопротивления (потеря давления связана с инерционными силами и ударами струй среды). В регулирующих органах инерционного сопротивления потеря давления пропорциональна квадрату скорости потока.

Выполнение профильного изделия СЭ 3 пористыми и проницаемыми для рабочей среды позволяет при полном сжатии витков СЭ 3 (фиг.4) осуществлять процесс дросселирования через поровое пространство профильного изделия с использованием принципа вязкостного трения. Профильное проницаемое изделие с упругими свойствами, например, из МР «металлорезина», пенополиуретана позволяет сжимать и далее витки после соприкосновения, при этом сжимается профиль витка в осевом направлении, уменьшается размер пор, а сопротивление потоку рабочей среды увеличивается. Витки СЭ 3 могут быть сжаты предварительно на специальном стенде до получения заданной гидравлической характеристики и зафиксированы сваркой или другими стопорными, крепежными элементами (когда СЭ 3 неподвижен в процессе работы).

Выполнение связи заглушки 5 с приводом 8 (привод может располагаться снаружи или изнутри корпуса 1) ее осевого перемещения позволяет сжимать или разжимать витки СЭ 3 и изменять гидравлическую характеристику в процессе работы, обеспечивать регулирование потока рабочей среды, что расширяет функциональные возможности дроссельного устройства.

Конструкция СЭ 3 проста в изготовлении, т.к. спиральный элемент технологичен и легко изготавливается на токарном, профильно-гибочном, пружинно-навивочном станке.

Представленное дроссельное устройство может быть использовано в качестве регулируемого и нерегулируемого дросселя в системах дросселирования жидких и газообразных сред энергетической, нефтегазовой промышленности.

1. Дроссельное устройство, содержащее корпус в виде трубы, в отверстии которого в осевом направлении размещены с зазором относительно друг друга дроссельные элементы с каналом для прохода среды, образующие ступени дросселирования, каждый дроссельный элемент выполнен в виде спирального элемента из профильного изделия, неподвижно связанного первым своим концом с заглушкой, установленными соосно отверстию корпуса с зазором относительно последнего, причем второй конец спирального элемента закреплен неподвижно относительно корпуса, отличающееся тем, что первый конец и витки спирального элемента установлены с возможностью осевого перемещения, а профильное изделие выполнено пористым и проницаемым.

2. Дроссельное устройство по п.1, отличающееся тем, что спиральный элемент выполнен с упругими свойствами в виде пружины, например, сжатия.

3. Дроссельное устройство по п.1, отличающееся тем, что профильное изделие выполнено с упругими свойствами, например, из «металлорезины».

4. Дроссельное устройство по п.1, отличающееся тем, что профильное изделие выполнено с упругими и эластичными свойствами, например, из открытопористой резины, открытоячеистого пенополиуретана.

Дросселирующее устройство — Большая Энциклопедия Нефти и Газа, статья, страница 1

Дросселирующее устройство

Cтраница 1

Дросселирующие устройства представляют собой различные гидравлические сопротивления, служащие для уменьшения расхода или давления в какой-то системе или в определенных ее частях. Например, проходя через не полностью открытую задвижку или другое подобное препятствие, поток теряет часть своей энергии. На рис. 19, г показана картина огибания потоком выступающей задвижки. Перед задвижкой наблюдается типичное сужение потока, за задвижкой — расширение. Потери давления вычисляют по формуле ( 48), причем коэффициент местного сопротивления t, зависит от степени открытия задвижки, меняясь от незначительной величины при полностью открытой задвижке до бесконечности при закрытой задвижке. [1]

Дросселирующие устройства Dy20 — 50 мм могут устанавливаться как на горизонтальных и вертикальных участках трубопроводов подвода охлаждающей воды к охладителям пара РОУ и БРОУ, так и на линиях циркуляции обратных вертикальных клапанов, устанавливаемых на питательных насосах. [3]

Дросселирующее устройство одновременно является эффективным пылеуловителем и действует аналогично трубе Вен-турй. Скорость газового потока в дросселирующих устройствах достигает 250 — 320 м / сек. Их устанавливают как перед электрофильтрами, так и после них. В последнем случае электрофильтры рассчитывают для работы под повышенным давлением и дросселирование чистого газа предусмотрено в этих схемах временно — до установки газовых турбин, в которых в дальнейшем может быть использована энергия сжатого газа. [4]

Дросселирующее устройство перед флотатором выполняется в виде диафрагмы с расширяющимися по ходу движения воды конусом. [5]

Дросселирующие устройства исполняются трех видов ( рис. 6): острая диафрагма ( наиболее распространенная), сопло и труба Вентури. При прохождении среды через суженное отверстие увеличивается скорость потока, часть потенциальной энергии потока переходит в кинетическую. Величина перепада давления ( Рг и Р2) до и после сужения зависит от количества протекающего газа или жидкости, что дает возможность вычислить их расход. [7]

Дросселирующие устройства различных исполнений отличаются расчетными параметрами пара, полной длиной L, размером LI и массой. [9]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия и иметь фиксаторы для закрепления в различных положениях. [10]

Все дросселирующие устройства должны снабжаться указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведется на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных перьев может вызвать уменьшение объема подаваемого или удаляемого воздуха. [11]

Все дросселирующие устройства должны быть снабжены указателями степени их открытия или закрытия и иметь фиксаторы для закрепления устройств в различных положениях. Управление высоко расположенными регулирующими устройствами ведут на высоте не более 1 7 м от пола или специальной площадки. Необходимо систематически следить за исправностью всех вентиляционных решеток и в особенности регулируемых, где повреждения поворотных устройств или отдельных

Дроссельные устройства

Дроссельные устройства в гидроприводах применяются для ограничения или регулирования расхода жидкости и представляют собой гидравлические сопротивления. Дроссельными устройствами могут быть нерегулируемые гидравлические сопротивления, или гидравлические демпферы, и регулируемые гидравлические сопротивления (дроссели).

Гидравлические демпферы применяются для стабилизации работы аппаратуры и механизмов гидроприводов за счет дросселирования жидкости при колебаниях давления в нестационарных процессах.

Дроссели, рис.5.12, предназначены для регулирования расхода жидкости посредством изменения величины проходного сечения щели. Дроссельное регулирование гидроприводов — один из распространенных способов регулирования гидродвигателей малой мощности.

При прохождении жидкости через щель дросселя часть располагаемой энергии жидкости теряется на преодоление сопротивления щели, что приводит к снижению скорости гидродвигателя.

При дроссельном регулировании располагаемая энергия, получаемая от насоса, должна всегда превышать потребную энергию, необходимую для движения гидродвигателя с заданной скоростью.

По форме регулируемой щели дроссели разделяют на щелевые и канавочные.

На рис. 5.13 показан дроссель типа Г-77, который состоит из корпуса 1, передней крышки 2, задней крышки 3, дросселя 4, лимба 5, уплотнителя б, шкалы 7, гайки 8.

Жидкость в дроссель подводится через отверстие 9 и, пройдя щель 10, отводится через отверстие 11.

В зависимости от углового положения щели дросселя 4 относительно оси 0-0 проходное сечение щели изменяется, что соответственно увеличивает или уменьшает расход жидкости, проходящей через дроссель.

При настройке гайка 8 отжимается для свободного поворота дросселя 4.

Отрегулированное и установленное необходимое сечение щели фиксируется гайкой 8, которая поджимается к лимбу 5.

В качестве дроссельных устройств применяют также специальные управляющие дроссельные золотники, рис.5.14, позволяющие плавно изменять скорость жидкости в трубопроводах за счет изменения площади рабочего окна.

В управляющем золотнике 2 жидкость подвергается двойному дросселированию. Из насоса 1 жидкость под давлением поступает в золотник. При смещении золотника от нейтрального положения в золотнике образуется два проходных окна: на входе в гидродвигатель 3 и на выходе из него. Дросселирование жидкости через эти окна сопровождается потерей энергии, которая обуславливает потерю давления.

В идеальном управляющем золотнике ширина пояска плунжера должна быть равна ширине дросселирующего окна, рис. 5.15а. Однако на практике для повышения чувствительности часто делают золотники с протоком жидкости, рис. 5.15б. Ширина пояска плунжера этих золотников меньше ширины окна на несколько микрометров. Применяются управляющие золотники и с перекрытием в несколько микрометров. Золотники с перекрытием, в нейтральном положении имеют значительно меньшую утечку, но зона чувствительности такого золотника увеличивается.

Дата добавления: 2016-06-15; просмотров: 3256;

Похожие статьи:

Дроссельное устройство

Изобретение относится к трубопроводной арматуре, преимущественно к дроссельным устройствам для срабатывания перепада давления, и предназначено для использования на ТЭС, ГРЭС, ТЭЦ, АЭС, а также в энергетическом, химическом, нефтяном, газовом машиностроении. Дроссельное устройство содержит корпус в виде трубы. В корпусе размещены с зазором относительно друг друга дроссельные элементы в виде соосно расположенных дисков с отверстиями. Последние образуют канал для прохода среды. Каждый дроссельный элемент выполнен в виде пакета скрепленных, не проницаемых по плоскостям контакта для рабочей среды тонкостенных дисков с возможностью образования одноименными прорезями изогнутых профильных пространственных каналов для протока рабочей среды. Тонкостенные диски установлены с возможностью предустановочных вращательных перемещений вокруг оси тонкостенных дисков и их фиксации в заданном положении. Изобретение направлено на уменьшение эрозионного износа, шума, повышение технологичности изготовления дроссельного устройства, расширение функциональных возможностей по настройке и изменению параметров дроссельного устройства. 9 з.п. ф-лы, 14 ил.

Изобретение относится к трубопроводной арматуре, преимущественно к дроссельным устройствам для срабатывания перепада давления, и предназначено для использования на ТЭС, ГРЭС, ТЭЦ, АЭС.

Известно дроссельное устройство для многоступенчатого дросселирования, состоящее из дисковых дроссельных элементов, установленных в корпусе в виде трубы (см. Э.Е.Благов, Ивницкий Б.Я. Дроссельно-регулирующая арматура ТЭС и АЭС. — М.: Энергоатомиздат, 1990, с.72-73, рис.4.20а, б). Причем отверстия в шайбах располагают со смешением относительно друг друга по ходу потока так, что выходы отверстий предыдущей шайбы не сосны с отверстиями последующей шайбы для того, чтобы не было прямого проскока рабочей среды, а потоки меняли направление для усиления их торможения.

Недостатками конструкции являются: малый перепад на одной шайбе — не более 3 МПа, низкая технологичность изготовления — сверление отверстий в толстостенной шайбе. Уменьшение диаметра отверстий и увеличение их количества (при сохранении суммарной площади для прохода потока среды) улучшает дробление потока, несколько снижает уровень шума, т.к. энергия единичной струи уменьшается. Но это снижает технологичность изделия, т.к. просверлить отверстия малого диаметра в толстостенных дисках, выполненных из труднообрабатываемых материалов (эрозионностойких), затруднительно. Точно рассчитать дроссель затруднительно. Возможности настройки таких конструкций нет. Функциональные возможности по изменению характеристики дроссельного устройства ограничены.

Задача изобретения — уменьшение эрозионного износа, шума, повышение технологичности изготовления дросселирующих элементов, расширение функциональных возможностей по настройке и изменению параметров дроссельного устройства.

Техническим результатом является обеспечение возможности профилирования каналов для прохода рабочей среды простым способом — выполнением одноименных отверстий равного или разного размера с разным расположением по ходу среды, что позволяет влиять на процесс дросселирования.

Технический результат достигается тем, что в дроссельном устройстве, содержащем корпус в виде трубы, в котором размещены с зазором относительно друг друга дроссельные элементы в виде соосно расположенных дисков с отверстиями, образующими канал для прохода среды, каждый дроссельный элемент выполнен в виде пакета скрепленных, не проницаемых по плоскостям контакта для рабочей среды, тонкостенных дисков так, что прорези образуют изогнутые профильные пространственные каналы для протока рабочей среды, причем тонколистовые диски установлены с возможностью предустановочных вращательных перемещений вокруг оси тонколистовых дисков и их фиксации в заданном положении, кроме того:

— одноименные прорези в тонкостенных дисках выполнены на равных радиусах, равного размера и имеют одинаковое угловое расположение, а в дроссельном элементе расположены с поворотом каждого последующего тонкостенного диска с образованием тангенциально изогнутых профильных пространственных каналов;

— одноименные прорези в тонкостенных дисках выполнены на разных радиусах, равного размера и имеют одинаковое угловое расположение, а в дроссельном элементе расположены друг за другом с уменьшением радиуса их расположения с образованием радиально изогнутых профильных пространственных каналов, направленных, например, к оси;

— одноименные прорези в тонкостенных дисках дроссельного элемента расположены друг за другом с уменьшением радиуса их расположения и с поворотом каждого последующего тонкостенного диска с образованием тангенциально-радиально изогнутых профильных пространственных каналов;

— одноименные прорези в тонкостенных дисках выполнены на равных радиусах, разного размера и имеют разное угловое расположение, а в дроссельном элементе расположены с поворотом каждого последующего тонкостенного диска с образованием цилиндрических спиральных изогнутых профильных пространственных каналов;

— одноименные прорези в тонкостенных дисках выполнены на разных радиусах, разного размера и имеют разное угловое расположение, а в дроссельном элементе расположены друг за другом с уменьшением радиуса их расположения с образованием конических спиральных профильных пространственных каналов, направленных, например, к оси;

— прорези в тонкостенных дисках выполнены с наклонными внутренними поверхностями с образованием плавно изменяющегося внутреннего профиля изогнутого профильного пространственного канала;

— тангенциальные или радиально-тангенциальные изогнутые профильные пространственные каналы в последующем дроссельном элементе имеют противоположное угловое направление, чем в предыдущем дроссельном элементе;

— одноименные прорези в разных тонкостенных дисках дроссельного элемента выполнены разного размера, а в дроссельном элементе расположены с чередованием прорезей разного диаметра с образованием щелевых полостей в изогнутом профильном пространственном канале;

— одноименные прорези в различных тонкостенных дисках одного дроссельного элемента выполнены прямоугольной или эллиптической, или многогранной, или сложной криволинейной формы.

На фиг.1, 2 показаны фронтальные разрезы дроссельного устройства, на фиг.3, 4 — профильные проекции, на фиг.5 — фронтальный разрез дроссельного элемента со щелями, на фиг.6, 7 — вид в плане на тонкостенные диски, на фиг.8 — разрез А-А фиг.6. на фиг.9, 10 — вид на дроссельные элементы в сборе с разворотом тонкостенных дисков, на фиг.11 — разрез Б-Б фиг.9, на фиг.12 — вид В на фиг.10, на фиг.13 — вид на дроссельный элемент, на фиг.14 — развертка Г-Г по прорезям фиг.13.

Дроссельное устройство содержит корпус 1 в виде трубы, в котором размещены с зазором 2 относительно друг друга дроссельные элементы 3 в виде соосно расположенных дисков с отверстиями, образующими каналы 4 для прохода рабочей среды. Каждый дроссельный элемент 3 (ДЭ) выполнен в виде пакета скрепленных, не проницаемых по плоскостям контакта для рабочей среды, тонкостенных дисков 5 (ТД) так, что одноименные прорези 6 (ОП) образуют одноименные изогнутые профильные пространственные каналы 4 (ИППК) для прохода рабочей среды. ОП6 могут быть выполнены в различных ТД5 одного ДЭ3 прямоугольной или эллиптической, или многогранной, или сложной криволинейной формы, в виде отверстий, пазов, щелей разной формы, профильных отверстий. ТД5 установлены с возможностью предустановочных вращательных перемещений вокруг оси 7 ТД5 (является и осью корпуса 1) их фиксации в заданном положении. Это возможно при применении специальных шаблонов по форме ИППК4, которые используют при сборке ТД4. На поверхности ТД4 может быть выполнен ряд установочно-фиксирующих элементов 8 (УФЭ), выполненных в виде отверстий (фиг.8а), углублений — ответных выступов (фиг.8б, в), пазов (фиг.4), выполненных, например, для удобства на одном радиусе и имеющих равное угловое смещение 0,5-10°. УФЭ8 (фиг.8б, в) не только обеспечивают возможность заданной угловой установки ТД5, но и фиксацию, т.к. выступ УФЭ8 одного диска входит во впадину УФЭ8 другого ТД5, что исключает дополнительные фиксаторы. В УФЭ8 (фиг.8а), может быть установлен фиксатор 9 (Ф), который препятствует свободному вращению относительно оси 7 ТД5 (фиг.3, 9, 10). Скрепление ТД5 осуществляют плотным их сжатием, при этом плоскости контакта ТД5 должны иметь достаточную плоскость и шероховатость поверхности, чтобы исключить междисковые протечки рабочей среды. Возможно нанесение на плоскости контакта ТД5 уплотняющих покрытий (гуммирование, слой фторопласта, металлизация мягкими металлами — медью, оловом и др.). Возможна предустановка и без УФЭ8, а по шаблону, имитирующему ИППК4, который затем вынимают, выплавляют (из воска, пластмассы — для сложного внутреннего профиля ИППК4), скрепление ТД5 осуществляют путем склеивания, пайки, контактной сварки, болтового, винтового соединений. Скрепление ТД5 может быть разъемным и неразъемным. ОП6 в ТД5 могут быть выполнены на равных радиусах, равного размера и иметь одинаковое угловое расположение, а в ДЭ3 расположены с поворотом каждого последующего ТД5 с образованием тангенциально ИППК4 (фиг.8, 9). ОП6 в ТД5 могут быть выполнены на разных радиусах, равного размера и иметь одинаковое угловое расположение, а в ДЭ3 расположены друг за другом с уменьшением радиуса их расположения с образованием радиально ИППК4 направленных, например, к оси 7 (фиг.1, 2). ОП6 в ТД5 в ДЭ3 могут быть расположены друг за другом с уменьшением радиуса их расположения и с поворотом каждого последующего ТД5 с образованием тангенциально-радиально ИППК4. ОП6 в ТД5 могут быть выполнены на равных радиусах, разного размера и иметь разное угловое расположение, а в ДЭ3 расположены друг за другом с образованием цилиндрических спиральных ИППК4 (фиг.13, 14).

ОП6 в ТД5 могут быть выполнены на разных радиусах, разного размера и иметь разное угловое расположение, а в ДЭ3 расположены друг за другом с образованием конических спиральных ИППК4, направленных, например, к оси 7.

ОП6 в ТД5 могут быть выполнены с наклонными внутренними поверхностями 10 (фиг.1, 2) с образованием плавно изменяющегося внутреннего профиля ИППК4.

Тангенциальные или радиально-тангенциальные, спиральные ИППК4 в последующем ДЭ3 могут иметь противоположное угловое направление, чем в предыдущем ДЭ3.

ОП6 в разных ТД5 ДЭ3 могут быть выполнены разного размера, а в ДЭ3 расположены с чередованием прорезей разного размера с образованием щелевых полостей 11 (ЩП) в ИППК3.

Работа устройства. Поток рабочей среды протекает через ИППК3 ДЭ3.

Так как ИППК4 имеет изогнутую пространственную форму, то при тангенциально ИППК4 (фиг.8, 9) имеет место закрутка потока, при этом энергия потока тратится на закрутку, давление при этом срабатывается. При входе в камеру расширения — зазор 2 — давление падает, а поток продолжает вращаться в одном направлении, если в последующем ДЭ3 ИППК4 ОП6 ТД5 имеют другое угловое направление, то при входе в ИППК4 происходит торможение потока и раскрутка его в противоположном направлении, при этом более интенсивно происходит срабатывание рабочего давления не только за счет раскрутки, но и за счет изменения направления вращения потока на противоположное.

При радиально ИППК4 (фиг.1, 2) имеет место поворот потока к оси 7, при этом энергия потока тратится на поворот потока, давление при этом падает и уменьшается удар потока о стенку последующего ДЭ3, что снижает уровень шума. Поток среды, направленный к центру, обеспечивает столкновение потоков в центре и гашение энергии потока, при этом не происходит эрозионного износа ОП6.

Если еще закрутить поток путем выполнения радиально-тангенциально ИППК4 процесс торможения потока усиливается за счет срабатывания рабочего давления при закрутке и при крутом повороте потока. Закрутка потока идет с уменьшением радиуса (коническая спираль), при которой угловая скорость потока возрастает (уменьшается радиус) — больше энергии затрачивается для дальнейшего торможения крутящего потока при входе в ОП6 последующего ДЭ3.

Выполнение внутренних поверхностей ОП6 ТД5 наклонными позволяют выполнить ИППК4 гладким изнутри, что важно при закрутке потока, т.к. острые кромки ОП6 вызывают образование тормозящих вихрей, что снижает скорость потока на выходе из ИППК4 и в конечном итоге снижает энергию закрученного потока, которая срабатывает рабочее давление, особенно при последующей раскрутке в другом направлении.

Более интенсивная закрутка происходит при выполнении ОП6 в ТД5 на равных, разных радиусах, разного размера с разным угловым расположением и образованием цилиндрических, конических, спиральных ИППК4 (фиг.13, 14), при этом образовываются устойчивые крутящие потоки, которые интенсивно срабатывают рабочее давление.

Выполнение ОП6 в разных ТД5 ДЭ3 разного размера и расположением в ДЭ3 с чередованием ОП6 разного (большего, меньшего) диаметра, ширины, длины щели и др. с образованием ЩП 11 в ИППК3 (фиг.5) позволяет более интенсивно срабатывать рабочее давление, т.к. происходит появления смерчеобразных струй (вихрей) в ЩП 11 междисковой ТД5 рельефной поверхности, порожденных трением вязкого потока об обтекаемую поверхность, которые увеличивают сопротивление канала протоку среды в зависимости от конструктивных особенностей гребней (ребер) их формы, размеров и размера ЩП 11 (глубина, ширина, соотношение с размерами прорезей ОП6) (см. В.В.Алексеев И.А.Гачечепидзе и др. Смерчевой энергообмен на трехмерных вогнутых рельефах — структура самоорганизующихся течений их визуализация и механизмы обтекания поверхности. // Труды второй Российской конференции по теплообмену. Т.6. — М.: И-во МЭИ 1998, с.37-42). При этом срабатывается определенная часть рабочего давления. В каждой ЩП 11 образуются вихри — смерчи, вектор скорости которых, при правильно выбранных размерах ЩП 11, направлен против движения основного потока, что приводит к динамическому его гашению, т.е. вихрь, возникший при обтекании лунки, гасит скорость потока и срабатывает давление среды. Для такого случая имеет смысл выполнять отверстия малого диаметра или в виде тонких щелей для создания достаточной скорости потока в ИППК4, чтобы интенсивно стимулировать образование вихрей-смерчей, которые тормозят поток, энергия которых в значительной степени зависит от их скорости и скорости потока рабочей среды в степени более 2. Дополнительное выполнение тангенциально или радиально-тангенциально, спирально ИППК4 позволяет срабатывать давление разными способами — закруткой потока, поворотом направления потока, что в конечном итоге уменьшает количество ступеней дросселирования, ДЭ3, шум (дроссели с закруткой потока работают малошумно), увеличивает общий срабатываемый перепад давления. Особенность устройства в использовании ТД5, которые получают путем листовой штамповки (например, на полиуретане, самый простой способ), что очень технологично и производительно. Это упрощает технологию изготовления, т.к. исключаются трудоемкие операции сверления, фрезерования, особенно сложных по профилю отверстий. Во многих случаях можно обойтись одним или несколькими элементными ТД5 (фиг.8, 9), из которых собирают ДЭ3. Причем, используя один или несколько типовых ТД5, можно создать множество дроссельных устройств с различными характеристиками, что унифицирует комплектующие устройства и расширяет его функциональные возможности. Расчет устройства производят с применением компьютерного моделирования (CFX, Star-CD) с определением гидро-газодинамических характеристик. При этом определяется количество ДЭ3, ТД5 в каждом ДЭ3, конфигурация ОП6 и их расположение из условия срабатывания заданного перепада давления, исключения кавитации, снижения шума и габаритов, заданного условного прохода Ду. Возможность установочных вращательных перемещений вокруг оси 7 ТД5 позволяет из одного или нескольких элементных ТД5 собирать разные ДЭ3 с ИППК4 различного профиля и соответственными характеристиками. ОП6 могут образовывать и сложный зигзагообразный лабиринт ИППК4, и гладкий изогнутый ИППК4, что другим способом в случае выполнения монолитного ДЭ3 вообще невозможно сделать. Более того, процессом профилирования можно легко управлять не только при расчете, но и при сборке. ТД5 поворачивают на заданный угол, совмещают соответствующие УФЭ8 и устанавливают в них при необходимости Ф9, который препятствует свободному смещению относительно оси 7 ТД5. В случае выполнения УФЭ8 (фиг.8б, в) нет необходимости в Ф9, а сами УФЭ8 выполняют функции взаимной ориентации ТД5 и их фиксации. В дальнейшем скрепленный пакет ТД5 (ДЭ3) крепится известными способами в корпусе 1 и в заявке не рассматривается. В процессе ремонта можно сменить изношенные элементы ТД5 или изменить расположение ТД5, изменив при этом характеристику устройства, если это необходимо. Это значительно расширяет функциональные возможности устройства.

Следует отметить, что конструкция дроссельного устройства (ДУ) может использоваться при исследовательских работах по отработке и оптимизации ДУ заданного Ду (условного прохода) или создании ряда ДУ с разными гидравлическими характеристиками. Это производится на одном ДУ путем изменения взаимного расположения ТД5 или заменой отдельных ТД5, или изменением их количества.

Дроссельное устройство может быть использовано в энергетическом, химическом, нефтяном, газовом машиностроении.

1. Дроссельное устройство, содержащее корпус в виде трубы, в котором размещены с зазором друг относительно друга дроссельные элементы в виде соосно расположенных дисков с отверстиями, образующими канал для прохода среды, отличающееся тем, что, каждый дроссельный элемент выполнен в виде пакета скрепленных, не проницаемых по плоскостям контакта для рабочей среды тонкостенных дисков так, что одноименные прорези образуют изогнутые профильные пространственные каналы для протока рабочей среды, причем тонкостенные диски установлены с возможностью предустановочных вращательных перемещений вокруг оси тонкостенных дисков и их фиксации в заданном положении.

2. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в тонкостенных дисках выполнены на равных радиусах, равного размера и имеют одинаковое угловое расположение, а в дроссельном элементе расположены с поворотом каждого последующего тонкостенного диска с образованием тангенциально изогнутых профильных пространственных каналов.

3. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в тонкостенных дисках выполнены на разных радиусах, равного размера и имеют одинаковое угловое расположение, а в дроссельном элементе расположены друг за другом с уменьшением радиуса их расположения с образованием радиально изогнутых профильных пространственных каналов, направленных, например, к оси.

4. Дроссельное устройство по п.3, отличающееся тем, что одноименные прорези в тонкостенных дисках дроссельного элемента расположены друг за другом с уменьшением радиуса их расположения и с поворотом каждого последующего тонкостенного диска с образованием тангенциально-радиально изогнутых профильных пространственных каналов.

5. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в тонкостенных дисках выполнены на равных радиусах, разного размера и имеют разное угловое расположение, а в дроссельном элементе расположены с поворотом каждого последующего тонкостенного диска и с образованием цилиндрических спиральных изогнутых профильных пространственных каналов.

6. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в тонкостенных дисках выполнены на разных радиусах, разного размера и имеют разное угловое расположение, а в дроссельном элементе расположены друг за другом с уменьшением радиуса их расположения и с образованием конических спиральных профильных пространственных каналов, направленных, например, к оси.

7. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в тонкостенных дисках выполнены с наклонными внутренними поверхностями с образованием плавно изменяющегося внутреннего профиля изогнутого пространственного профильного канала.

8. Дроссельное устройство по любому из пунктов 2, 4-6, отличающееся тем, что изогнутые профильные пространственные каналы в последующем дроссельном элементе имеют противоположное угловое направление, чем в предыдущем дроссельном элементе.

9. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в разных тонкостенных дисках дроссельного элемента выполнены разного размера, а в дроссельном элементе расположены с чередованием прорезей разного размера и с образованием щелевых полостей в изогнутом профильном пространственном канале.

10. Дроссельное устройство по п.1, отличающееся тем, что одноименные прорези в различных тонкостенных дисках одного дроссельного элемента выполнены прямоугольной, или эллиптической, или многогранной, или сложной криволинейной формы.

Дроссельные устройства

Дроссельные устройства 863-150/350-Ш, 863-150/350-Ш-01, 863-250/450-Ш, 865-250/450-Ш, 891-250/450-Ш, 950-250/600-Ш применяются в качестве нерегулируемых дроссельных элементов РУ, РОУ, БРОУ (дроссельные устройства Ду 100/200 серий 1040-100/200-Ш и 1041-100/200-Ш входят в состав парогенераторных установок УПГ 50/60 и УПГ 60/160). Устанавливаются непосредственно за запорно-дроссельными клапанами РУ, РОУ, БРОУ на вертикальных участках трубопроводов с направлением потока рабочей среды от патрубка меньшего диаметра к большему.

Дроссельные устройства 863-150/350-Ш, 863-150/350-Ш-01, 863-250/450-Ш, 865-250/450-Ш, 891-250/450-Ш, 950-250/600-Ш, 1040-100/200-Ш, 1041-100/200-Ш работают следующим образом. Пар от запорно-дроссельного клапана поступает в патрубок 2, проходит последовательно дроссельные решетки 3, на которых дросселируется до заданных параметров, и из патрубка 5 выходит в трубопровод. При этом часть пара после первой дроссельной решетки отбирается через патрубки 4 на пароводяные форсунки. Материал деталей дроссельных устройств — сталь 12Х1МФ.

Основные технические характеристики дроссельных устройств

Обозначение изделии | DN | Расчетные параметры пара | Площадь проходных сечений решеток, см2 | Масса, кг | |||||

Давление, МПа вход/выход | Температура, °С вход/выход | F1 | F2 | F3 | F4 | F5 | |||

1041-100/200-Ш | 100/200 | 11,0/0,7 | 320/165 | 6,15 | 10,8 | 18,5 | 32,3 | 50,2 | 89,7 |

1040-100/200-Ш | 100/200 | 3,6/0,7 | 245/165 | 15,4 | 24,6 | 40,8 | — | — | 58,1 |

863-150/350-Ш | 150/350 | 13,0/7,1 | 490/460 | 69 | 104 | 192 | — | — | 210 |

863-150/350-Ш-01 | 150/350 | 13,0/7,1 | 490/460 | 32 | 44 | 78,5 | — | — | 213 |

863-250/450-Ш | 250/450 | 13,2/2,0 | 500/460 | 174 | 261 | 477 | — | — | 325 |

865-250/450-Ш | 250/450 | 12,3/7,0 | 490/470 | 174 | 260 | — | — | — | 299 |

891-250/450-Ш | 250/450 | 12,0/2,0 | 490/440 | 182 | 323 | 555 | — | — | 322 |

950-250/600-Ш | 250/600 | 14,0/2,2 | 500/435 | 212 | 392,5 | 716 | — | — | 718 |

Дроссельное устройство 863-150/350-Ш, 863-150/350-Ш-01, 891-250/450-Ш

Дроссельное устройство 1040-100/200-Ш

Дроссельное устройство 865-250/450-Ш

Дроссельное устройство 1041-100/200-Ш

Дроссельное устройство 950-250/600-Ш

Основные размеры дроссельных устройств

Обозначение изделия | d | D | d1 | D1 | L | L1 | H | d2 | D2 |

1041-100/200-Ш | 114 | 140 | 195 | 219 | 840 | — | — | — | — |

1040-100/200-Ш | 109 | 140 | 195 | 219 | 580 | — | — | — | — |

863-150/350-Ш | 170 | 245 | 345 | 377 | 1075 | 575 | 550 | 62 | 76 |

863-150/350-Ш-01 | 170 | 245 | 345 | 377 | 1075 | 575 | 550 | 62 | 76 |

863-250/450-Ш | 263 | 325 | 424 | 465 | 1125 | 605 | 650 | 62 | 76 |

865-250/450-Ш | 263 | 325 | 424 | 465 | 1125 | 620 | 650 | 62 | 76 |

891-250/450-Ш | 263 | 325 | 424 | 465 | 1125 | 605 | 650 | 62 | 76 |

950-250/600-Ш | 251 | 325 | 582 | 630 | 1800 | — | — | — | — |

Дроссельное устройство

Использование в устройствах для понижения давления Сущность изобретения в корпусе с входным и выходным патрубками соосно установлены гибкий дросселирующий элемент и приводной орган. С внутренней стороны элемента установлена тонкостенная трубка, выполненная из эластичного материала Приводной орган выполнен в виде охватывающего элемент сипьфона Полость, образованная внутренней поверхностью сильфона и дросселирующим элементом, сообщена с источником управляющего давления 1 ил

Комитет Российской Федерации по патентам и товарным знакам (1S) КЦ (11) 28ОЗ9ОН С1 (51) 5 F16K47 14 (21) 4899544/29 (22) 03.0191 (46) 30.11:93 Бюл. Иа 43-44 (71) Саратовское высшее военное командно-инженерное училище ракетных войск имгенералмайора АИЛизюкова (72) Федорец НВ„. Сибагатов Ав.; Калмыков АП. (73) Саратовское высшее военное командно-ин-. женерное училище ракетных войск имгенералмайора АИЛизкжова (54) QPOCCEAbHOE УСТРОЙСТВО

{57) Использование: в устройствах для понижения давления. Сущность изобретения: в корпусе с входным и выходным патрубками соосно установлены гибкий дросселирующий элемент и приводной орган. С внутренней стороны элемента установлена тонкостенная трубка, выполненная из эластичного материала. Приводной орган выполнен в виде охватывающего элемент сипьфона Полость, образованная внутренней поверхностью сильфона и дросселирующим элементом, сообщена с источником управляющего давления. 1 ип

2003908

35

Изобретение относится к средствам воздействия на поток жидкости в трубах или каналах, а также к устройствам, предназначенным для понижения давления c помощью расположенkàãо дросселирующего органа.

Известны устройства, в которых дросселирование расхода жидкости осуществляется за счет уменьшения площади горловины сопла. Для них характерно малое гидравлическое сопротивление на номинальном режиме дроссельного устройства.

Существенными недостатками таких устройств является сложность и большая мощность и ри вода. Частично данные недостатки устранены в тех устройствах, в которых дросселирующий элемент выполнен в виде тела вращения, состоящего иэ набора прямоугольных упругих пластин переменной жесткости, установленных с взаимным перекрытием. Наиболее близким по принципу работы и техническому исполнению является дроссельное устройство по авт,св, N 1121528, кл. Г 16 К 47/14, F 15 0

1/02, 1983, В нем один торец пластин соединен с корпусом, а другой — с втулкой привода, Однако и данное устройство полностью не устраняет вышеописанные недостатки. Кроме того, одним из недостатков, присущим всем дроссельным устройствам, выполненным на основе гибкого дросселирующего элемента, состоящего из набора прямоугольных пластин, является снижение точности поддержания расхода жидкости в процессе ее дросселирования, Объясняется зто отсутствием .герметичности между пластинами. Несмотря на плотное прилегание пластин друг к другу, утечки имеют место. Учесть их очень трудно, т.к. их величина зависит от многих факторов: степени обработки пластин, режима течения жидкости, степени дросселирования, а иногда они носят случайный характер, Целью изобретения является повышение точности работы устройства.

Цель достигается тем, что с внутренней стороны гибкого дросселируемого элемента установлена тонкая трубка, выполненная из эластичного материала, а с наружной стороны — сильфон, причем один торец сильфона соединен с подвижным основанием гйбкого дросселирующсго элемента, а другой торец — с корпусом устройства со стороны выходного патрубка. Полость, образованная между гибким дросселирующим элементом и сильфоном, сообщена с источником управляющего давления, На фиг. 1,а —в представлено дроссельное устройство для различных его положений (а — исходное, б — рабочее, промежуточное, в — режим максимального дросселирования).

Основными элементами устройства являются корпус 1. гибкий дросселируюший элемент 2 и приводной орган 3, Корпус 1 — разборный, что позволяет осуществлять сборку дроссельного устройства или замену его основных частей. Со стороны выходного патрубка устройства установлен штуцер, сообщающий полость А, образованную между гибким дросселирующим элементом 2 и сильфоном 4, с источником управляющего давления.

Гибкий дросселирующий элемент 2 имеет полную аналогию с прототипом как в конструктивном отношении, так и в принципе его работы, Приводной орган 3 представляет собой сильфон 4, один торец которого соединен с подвижным основанием гибкого дросселирующего элемента, выполненного в виде шайбы 5, а другой торец — с корпусом устройства со стороны выходного патрубка.

Полость А сообщена с источником управляющего давления. Для устранения утечек между пластинами гибкого дросселирующего элемента 2 с внутренней его стороны установлена тонкая деформируемая трубка

Б, выполненная из эластичного материала.

В исходном состоянии гибкий дросселирующий элемент 2 несколько поджат, а сильфон 4 растянут (фиг. 1. а), Положение шайбы 5 в этом состоянии определяется соотношением величин жесткостей упругих элементов 2 и 4, Дроссельное устройство работает следующим образом. При подаче жидкости в трубопровод за счет силы, создаваемой набегающим потоком на непроточную часть шайбы 5, произойдет ее перемещение влево (фиг. 1, б). При уравновешивании сил, создаваемых гибким дросселирующим элементом 2 и сильфоном 4, а также величиной гидродинамической силы. произойдет окончательное равновесие подвижных частей.

Пластины гибкого дросселирующего элемента 2, еще больше деформируясь, принимают форму сопла Вентуры с меньшей площадью горловины сопла. Эта площадь соответствует требуемому значению расхо- . да жидкости.

Рассмотрим возможные варианты работы разработанного устройства.

1. Устройство установлено в магистраль с известной стабильной величиной входного давления х

В этом случае величина управляющего давления в полости А будет постоянной или

2003908

10 (56) Авторское свидетельство СССР

N 1121528, кл. F 16 К 47/14, 1983.

1.0 Авторское свидетельство СССР

Nò 1665151, кл. F 16 К 47/14, 1989.

Формула изобретения

Составитель Н.Федорец

Редактор Т.Лошкарева Техред M.Moðãåíòàë Корректор М К„л

Заказ 3320

Тираж Подписное

НПО «Поиск» Роспатента

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат «Патент». г. Ужгород, ул.Гагарина, 101

Во всех случаях работы устройства обеспечивается герметичность полости А, что исключает возможность утечки жидкости, а, следовательно, повышается точность работы устройства на всех режимах.

Положительный эффект от использования разработанного устройства заключается в следующем, Повышается точность работы дроссельного устройства за счет исключения утечек жидкости через пластины гибкого дросселиДРОССЕЛЬНОЕ УСТРОЙСТВО, в корпусе которого с входным и выходным патрубками соосно установлены гибкий дросселирующий элемент и приводной орган, отличающееся тем, что с внутренней стороны дросселирующего элемента устарующего элемента. Кроме того, расширяется диапазон его эксплуатационных характеристик. т.е, оно может работать и как расходная шайба, и как однорежимный ре5 гулятор, и как перенастраиваемый дроссель-регулятор. новлена тонкостенная трубка, выполнен-15 ная из эластичного материала. а приводной орган выполнен в виде охватывающего дросселирующий элемент сильфона, причем полость, образованная внутренней поверхностью сил ьфона и

20 дросселирующим элементом. сообщена с источником управляющего давления.