Новости02.04.2018 | Расчет веса медного тянутого пруткаможет пригодится любой компании или физическому лицу в случае, когда необходимо организовать или просчитать доставку металлопродукции до дверей заказчика. Для правильного расчета веса такой позиции цветного металлопроката, как прутки медные тянутые необходимо применять ГОСТ 1535-2006 Прутки медные. Для быстрого и правильного расчета специалисты Группы Компаний «ЛИГ» рекомендуют Вам использовать калькулятор металлопроката online, доступный на нашем сайте. Мы также специально подготовили таблицу со значениями диаметров прутков, их поперечного сечения, теоретической массе.

| Производственный отдел

| ||||

Медь, марки, свойства, удельный вес, температура плавления, теплопроводность, споротивление, плотность, оксиды, отжиг, сварка меди, лом меди

Свойства и характеристики меди [1]

Медь (обозначается Cu) относится к группе цветных металлов, наиболее широко применяемых в промышленности. Чистая медь — тягучий вязкий металл светло-розового цвета, легко прокатываемы в тонкие листы. Очень хорошо проводит тепло и электрический ток, уступая в этом отношении только серебру.

Чистая медь — тягучий вязкий металл светло-розового цвета, легко прокатываемы в тонкие листы. Очень хорошо проводит тепло и электрический ток, уступая в этом отношении только серебру.

- Порядковый номер меди в периодической системе элементов Д. И. Менделеева — 29,

- атомный вес А = 63,57.

- Медь имеет гране-центрированную кубическую решетку с периодом d = 3,607 А.

- Плотность меди 896*10

- Удельный вес меди γ = 8,94 Г/см3.

- Температура плавления — 1083°С.

- Температура кипения — 2540°С [3].

- Чистая медь обладает высокой тепло- и электропроводностью.

- Теплопроводность меди 0,910 кал/(см*сек*Г*град) (3,85 Дж/см*с*К).

- Удельная электропроводность меди составляет 64 м/ом*мм2.

- Удельное электрическое сопротивление меди 1,61*10-8 Ом*м.

- Коэффициент линейного расширения а = 16,42*106 мм/мм*°С.

- Строение внешнего и предвнешнего электронных слоев атома: 3s23p63d104s1 [3]

- Радиус атома, нм: 0,128 [3]

Медь принадлежит к — числу микроэлементов.

Добыча и получение (выплавка) меди [3]

Общее содержание меди в земной коре сравнительно невелико [0,01% (масс.)], однако она чаще, чем другие металлы, встречается в самородном состоянии, причем самородки меди достигают значительной величины.

В настоящее время медь добывают из руд. Последние, в зависимости от характера входящих в их состав соединений, подразделяют на оксидные и сульфидные. Сульфидные руды имеют наибольшее значение, поскольку из них выплавляется 80% всей добываемой меди.

Важнейшими минералами, входящими в состав медных руд являются:

- халькозин, или медный блеск, Cu2S;

- халькопирит, или медный колчедан, CuFeS2;

- малахит (CuOH)2СO3.

Медные руды, как правило, содержат большое количество пустой породы, так что непосредственное получение из них меди экономически невыгодно. Поэтому в металлургии меди особенно важную роль играет,обогащение (обычно флотационный метод), позволяющее использовать руды с небольшим содержанием меди.

Выплавка меди из ее сульфидных руд или концентратов представляет собою сложный процесс. Обычно он слагается из следующих операций:

- обжиг,

- плавка,

- конвертирование,

- огневое и электролитическое рафинирование.

В ходе обжига большая часть сульфидов примесных элементов превращается в оксиды. Так, главная примесь большинства медных руд пирит FeS2 превращается в Fe2O3. Газы, отходящие при обжиге, содержат SO2 и используются для получения серной кислоты.

Газы, отходящие при обжиге, содержат SO2 и используются для получения серной кислоты.

Получающиеся в ходе обжига оксиды железа, цинка и других примесей отделяются в виде шлака при плавке. Основной же продукт плавки — жидкий штейн (Cu2S с примесью FeS) поступает в конвертор, где через него продувают воздух. В ходе конвертирования выделяется диоксид серы и получается черновая или сырая медь.

Для извлечения ценных спутников (Au, Ag, Те и др.) и для удаления вредных примесей черновая медь подвергается огневому, а затем электролитическому рафинированию. В Ходе огневого рафинирования жидкая медь насыщается кислородом. При этом примеси железа, цинка, кобальта окисляются, переходят в шлак и удаляются. Медь же разливают в формы. Получающиеся отливки служат анодами при электролитическом рафинировании.

к содержанию ↑Химический состав катодной меди (ГОСТ 859-2014)

| Химический элемент | Массовая доля элемента для марок | |||

| М00к | М0к | М1к | ||

| Медь, не менее | — | 99,97 | 99,95 | |

| Примеси по группам, не более: | ||||

| 1 | Висмут | 0,00020 | 0,0005 | 0,001 |

| Селен | 0,00020 | — | — | |

| Теллур | 0,00020 | — | — | |

| Сумма 1-й группы | 0,00030 | — | — | |

| Хром | — | — | — | |

| Марганец | — | — | — | |

| Сурьма | 0,0004 | 0,001 | 0,002 | |

| Кадмий | — | — | — | |

| Мышьяк | 0,0005 | 0,001 | 0,002 | |

| Фосфор | — | 0,001 | 0,002 | |

| Сумма 2-й группы | 0,0015 | — | — | |

| 3 | Свинец | 0,0005 | 0,001 | 0,003 |

| 4 | Сера | 0,0015 | 0,002 | 0,004 |

| 5 | Олово | — | 0,001 | 0,002 |

| Никель | — | 0,001 | 0,002 | |

| Железо | 0,0010 | 0,001 | 0,003 | |

| Кремний | — | — | — | |

| Цинк | — | 0,001 | 0,003 | |

| Кобальт | — | — | — | |

| Сумма 5-й группы | 0,0020 | — | — | |

| 6 | Серебро | 0,0020 | 0,002 | 0,003 |

| Сумма перечисленных примесей | 0,0065 | — | — | |

| Кислород, не более | — | 0,015 | 0,02 | |

ПРИМЕЧАНИЯ:

- Массовую долю кислорода для меди марки М00к устанавливают в контракте.

- Знак «-» означает, что данный элемент не нормируют.

Химический состав литой и деформированной меди (ГОСТ 859-2014)

| Марка меди | Массовая доля меди | Способ получения (для справок) | |||||||||||||

| Медь, неменее | Медь + серебро, не менее | Примеси, не более | |||||||||||||

| Висмут | Железо | Никель | Цинк | Олово | Сурьма | Мышьяк | Свинец | Сера | Кислород | Фосфор | Серебро | ||||

| М00б | 99,99 | — | 0,0005 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,0003 | 0,002 | Переплавка катодов в восстановительной или инертной атмосфере или вакууме |

| М0б | — | 99,97 | 0,001 | 0,004 | 0,002 | 0,003 | 0,002 | 0,002 | 0,002 | 0,003 | 0,003 | 0,001 | 0,002 | — | |

| М1б | — | 99,95 | 0,001 | 0,004 | 0,002 | 0,003 | 0,002 | 0,002 | 0,002 | 0,004 | 0,004 | 0,003 | 0,002 | — | |

| М00 | 99,96 | — | 0,0005 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,002 | 0,03 | 0,0005 | 0,002 | Переплавка катодов |

| М0 | — | 99,93 | 0,0005 | 0,004 | 0,002 | 0,003 | 0,001 | 0,002 | 0,001 | 0,003 | 0,003 | 0,04 | — | — | |

| М1 | — | 99,90 | 0,001 | 0,005 | 0,002 | 0,004 | 0,002 | 0,002 | 0,002 | 0,005 | 0,004 | 0,05 | — | — | |

| М1р | — | 99,90 | 0,001 | 0,005 | 0,002 | 0,005 | 0,002 | 0,002 | 0,002 | 0,005 | 0,005 | 0,01 | 0,002-0,012 | — | Переплавка катодов и лома меди c раскислением фосфором |

| М1ф | — | 99,90 | 0,001 | 0,005 | 0,002 | 0,005 | 0,002 | 0,002 | 0,002 | 0,005 | 0,005 | — | 0,012-0,04 | — | |

| М2р | — | 99,70 | 0,002 | 0,05 | 0,2 | — | 0,05 | 0,005 | 0,01 | 0,01 | 0,01 | 0,01 | 0,005-0,06 | — | |

| М3р | — | 99,50 | 0,003 | 0,05 | 0,2 | — | 0,05 | 0,05 | 0,05 | 0,03 | 0,01 | 0,01 | 0,005-0,06 | — | |

| М2 | — | 99,70 | 0,002 | 0,05 | 0,2 | — | 0,05 | 0,005 | 0,01 | 0,01 | 0,01 | 0,07 | — | — | Огневое рафинирование и переплавка отходов и лома меди |

| М3 | — | 99,50 | 0,003 | 0,05 | 0,2 | — | 0,05 | 0,05 | 0,01 | 0,05 | 0,01 | 0,08 | — | — | |

ПРИМЕЧАНИЯ:

- В меди марок М00б и М00 массовая доля селена не должна превышать 0,0005 %, теллура — 0,0005 %.

- По согласованию сторон в соответствии с контрактом допускается изготовление меди марки М06 с массовой долей кислорода не более 0,002 %.

- В обозначение марок меди М1 и М1р, предназначенной для электротехнической промышленности и подлежащей испытаниям на электропроводность, дополнительно включают букву Е.

- По согласованию сторон в соответствии с контрактом допускается изготовление меди марок М00 и М0 с массовой долей кислорода 0,035 % и 0,045 % соответственно.

- Знак «-» означает, что данный элемент не нормируют.

Примеси в меди [1]

В зависимости от способа получения, медь может содержать различное количество примесей. К числу важнейших примесей относятся:

- кислород,

- сурьма,

- висмут,

- мышьяк,

- свинец,

- железо,

- никель,

- олово,

- цинк,

- селен,

- сера,

- теллур,

- кремний,

- фосфор,

- кадмий,

- алюминий,

- водород.

Влияние примесей на свойства меди [1]

- Кислород присутствует во всех сортах меди, кроме катодной и бескислородной в количестве 0,01-0,11%. Наибольшее количество кислорода, растворяющегося в твердой меди составляет 0,005%. Избыточный кислород выделяется в виде эвтектики: медь — закись меди по границам зерен, ухудшая механические и технологические свойства металла.

- Сурьма значительно снижает пластичность меди, что особенно нежелательно для деформируемых медноцинковых сплавов.

- Висмут плохо растворяется в меди (менее 0,002%). При содержании в меди 0,005% и выше висмута медь разрушается в процессе ее горячей обработки. Следует отметить, что присутствие в меди никеля, мышьяка и сурьмы несколько ослабляет вредное влияние висмута.

- Мышьяк в количестве до 1% может находиться в меди в виде твердого раствора. Присутствие мышьяка улучшает жаростойкость меди, не ухудшая при этом ее механических и технологических свойств.

- Присутствие свинца в меди значительно ухудшает ее горячую обработку.

- Железо растворяется в меди в небольших ‘количествах, способствуя измельчению структуры меди и повышению ее механических свойств.

- Сера образует с медью соединение Cu2S, которые лишь до некоторого предела растворимо в меди в жидком состоянии. В твердой меди сера не растворяется и выделяется в виде эвтектики (Cu+Cu2S). Хрупкое соединение Cu2S резко ухудшает свойства меди.

- Фосфор понижает теплопроводность меди, но несколько повышает ее механические свойства, а также жидкотекучесть.

- Водород обладает способностью диффундировать через медь при повышенной температуре. Он восстанавливает Cu2O, образуя при определенных условиях водяной пар, который может разрывать медь образуя множество мелких трещин. Такое явление принято называть «водородной болезнью» меди.

- Кремний значительно улучшает механические свойства меди, при этом электропроводность сплава снижается незначительно.

- Цинк, олово, никель, алюминий добавляют в медь обычно в небольших количествах.

Эти элементы полностью растворяются в меди, не ухудшая при этом ее механических свойств.

Эти элементы полностью растворяются в меди, не ухудшая при этом ее механических свойств.

Термообработка меди [1]

Значительное количество изделий из меди изготовляется обработкой металла давлением (прессованием, волочением, прокаткой). Обработка давлением при нормальных температурах вызывает наклеп меди. Наклепанная (нагартованная) медь обладает повышенной прочностью. Для снятия наклепа медь подвергают термической обработке — отжигу, при температуре 600-700°С. При более высоких температурах отжига (выше 900°С) происходит бурный рост зерен меди и ухудшаются ее механические свойства.

С повышением температуры механические свойства меди ухудшаются. Характер изменения механических свойств технической меди марки М3 в зависимости от температуры испытания представлен в таблице ниже.

| Механические свойства | Температураатура испытания в °C | |||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | |

| σв кГ/мм2 | 23 | 23 | 21,5 | 19,5 | 16 | 11 | 7 | 4,5 |

| δ % | 70 | 67 | 58 | 49 | 47 | 45 | 42 | 41 |

| ψ % | 76 | 75 | 70 | 58 | 57 | 71 | 74 | 77 |

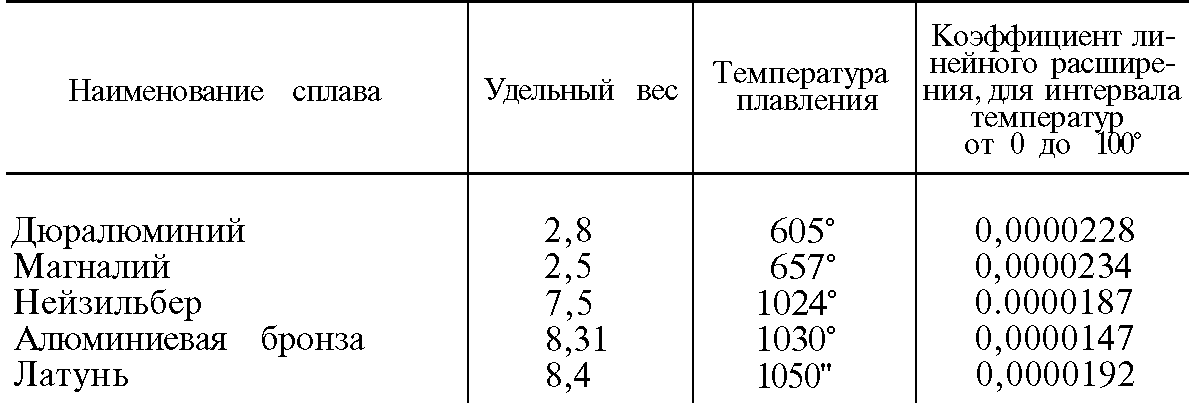

Латунь (сплав меди с цинком) [1]

Латунь — сплав меди с цинком (до 50% цинка). Латуни обладают хорошими механическими и технологическими свойствами и широко применяются.

Латуни обладают хорошими механическими и технологическими свойствами и широко применяются.

Латуни марок Л96 и Л90, содержащие соответственно 96 и 90% Cu, называются томпаками и применяются для изготовления радиаторных трубок, а также лент и листов. Благодаря своему внешнему сходству с золотом используетс для ювелирных и декоративных изделий.

Латуни поставляются в мягком (отожженном), полутвердом и твердом (наклепанном) состоянии.

При нагартовке механические свойства латуней изменяются.

В процессе наклепа повышается прочность и снижаются пластические свойства латуней.

Повышение механических свойств латуни может быть достигнуто легированием их другими элементами. Такие сложные по своему химическому составу сплавы называются специальными латунями.

Кроме повышения механических свойств легирование латуней придает им специальные свойства: высокую коррозионную стойкость, жаростойкость и т. д.

к содержанию ↑Бронза [1]

Бронза — все медные сплавы, за исключением латуни [2].

Сплав меди с оловом называется оловянистой бронзой.

Оловянистые бронзы имеют ограниченное применение, так как в настоящее время разработаны более прочные и экономичные сплавы, с успехом их заменяющие. Так, сплавы меди с алюминием (алюминиевые бронзы) обладают по сравнению с оловянистой бронзой повышенными механическими свойствами, лучшей коррозионной стойкостью и лучшей жидкотекучестью. Однако следует отметить, что оловянистые бронзы обладают минимальной линейной усадкой.

Олово в сплавах с медью повышает прочность и твердость сплава и резко снижает его пластичность. В технических сплавах олово содержится в пределах 3-14%. Различают оловянистую бронзу литейную и обрабатываемую давлением.

Сплавы на основе меди с добавками алюминия, марганца, кремния, бериллия и некоторых других элементов, не содержащие олова, называются специальными бронзами.

Бронза марки Бр.АЖН 10-4-4 является наиболее прочной из всех алюминиевых бронз. Сочетание большой прочности с высокой химической стойкостью делает эту бронзу ценным материалом для изготовления деталей нефтяного и нефтехимического оборудования.

Присадка кадмия к меди приводит к значительному повышению ее механической прочности и твердости.

Из бронзы марок Бр. АЖН 10-4-4 и Бр. АЖМц 10-3-1,5 изготовляются трубы, прутки и поковки.

Наряду с деформируемыми безоловянистыми бронзами нашли широкое распространение литейные безоловянистые бронзы, обладающие высокой прочностью, хорошими антифрикционными свойствами и коррозионной стойкостью.

к содержанию ↑Сплав меди с никелем [1]

В промышленности получили распространение сплавы меди с никелем. Медноникелевые сплавы обладают высокой прочностью и пластичностью, а также хорошей коррозионной стойкостью.

Механические свойства медноникелевых сплавов могут быть изменены за счет нагартовки.

Коррозионная стойкость меди и медных сплавов [1]

- Медь устойчива против атмосферной коррозии вследствие образования на ее поверхности защитной пленки, состоящей в основном из серномедной соли (CuSO4*3Cu(OH)2).

Кислород воздуха при отсутствии влаги почти не действует на литую и прокатанную медь при комнатной температуре.

Однако при температуре 180° С и выше медь начинает окисляться с поверхности, а при температуре 500° С процесс окисления происходит энергично и медь покрывается слоем окалины, состоящим из окиси и закиси меди.

Однако при температуре 180° С и выше медь начинает окисляться с поверхности, а при температуре 500° С процесс окисления происходит энергично и медь покрывается слоем окалины, состоящим из окиси и закиси меди.Во влажном воздухе кислород при обычной температуре слабо реагирует с медью. Однако в присутствии углекислоты это действие усиливается и поверхность металла покрывается пленкой основной углемедной соли («патина»).

- Чистая вода практически не действует на медь. Относительно устойчива медь и в соленой (морской) воде, при условии отсутствия контакта меди со стальными деталями. Коррозия меди в воде наблюдается в присутствии двуокиси углерода.

- Быстро разрушается медь под воздействием азотной кислоты. Соляная кислота, обладающая удельным весом 1,12, растворяет медь при кипячении. Серная кислота без доступа воздуха слабо реагирует с медью. Органические кислоты в присутствии кислорода образуют медные соли.

- Со щелочами, за исключением аммиака, в отсутствии кислорода медь реагирует слабо.

Расплавленные соли, водные растворы щелочей и аммиака в присутствии кислорода разрушают медь. Растворы сернистых металлов также сильно реагируют с металлической медью. В растворах неокисленных солей медь весьма устойчива. Сероводород в присутствии кислорода образует сернистую медь. Если во влажном сероводороде медь быстро разрушается, то в сухом — корродирует незначительно.

Расплавленные соли, водные растворы щелочей и аммиака в присутствии кислорода разрушают медь. Растворы сернистых металлов также сильно реагируют с металлической медью. В растворах неокисленных солей медь весьма устойчива. Сероводород в присутствии кислорода образует сернистую медь. Если во влажном сероводороде медь быстро разрушается, то в сухом — корродирует незначительно. - Хлористый водород разрушает медь. В атмосфере сухого хлора медь обладает недостаточной коррозионной стойкостью.

- Сухие газы (галогены) оказывают незначительное влияние на медь.

- Фенол в смеси с влажным воздухом вызывает небольшую коррозию на поверхности меди. Ацетон и бензол также не вызывают значительного разрушения меди.

Применение меди [1, 3]

На нефтеперерабатывающих и нефтехимических заводах медь и ее сплавы широко применяются для изготовления трубок теплообменной и конденсационно-холодильной аппаратуры, а также для изготовления некоторой аппаратуры при производстве смазочных масел и спиртов из нефтяных газов.

Большое количество чистой электротехнической меди (около 40% всей добываемой меди) идут на изготовление электрических проводов и кабелей. Из меди изготавливают различную промышленную аппаратуру: котлы, перегонные кубы и т.п.

Из солей меди вырабатывают большое количество минеральных красок, разнообразных по цвету: зеленых, синих, коричневых, фиолетовых и черных. Все соли меди ядовиты, поэтому медную посуду лудят, т. е. покрывают внутри слоем олова, чтобы предотвратить возможность образования медных солей.

к содержанию ↑Оксиды меди [3]

- Оксид меди(I), или закись меди, Cu2O встречается в природе в виде минерала куприта. Искусственно она может быть получена путем нагревания раствора соли меди (II) со щелочью и каким-нибудь сильным восстановителем, например, формалином или глюкозой. При нагревании образуется осадок красного оксида меди (I).

При действии на Cu2O соляной кислоты получается бесцветный раствор хлорида меди (I) CuCl. Если разбавить этот раствор водой, то хлорид меди (I) выпадает в виде белого творожистого осадка, нерастворимого в воде.

Он может быть получен также кипячением раствора хлорида меди (II) CuCl2 с металлической медью в солянокислой среде:

Он может быть получен также кипячением раствора хлорида меди (II) CuCl2 с металлической медью в солянокислой среде:CuCl2 + Cu = 2CuCl

- Оксид меди (II), или окись меди, CuO — черное вещество, встречающееся в природе (например, в виде минерала тенерита). Его можно легко получить прокаливанием гидроксокарбоната меди (II) (CuOH)2CO3 или нитрата меди (II) Cu(NO3)2. Оксид меди(II) проявляет окислительные свойства. При нагревании с различными органическими веществами CuO окисляет их, превращая углерод в диоксид углерода, а водород — в воду и восстанавливаясь при этом в металлическую медь. Этой реакцией пользуются при элементарном анализе органических веществ для определения содержания в них углерода и водорода.

Соединения меди (I), в общем, менее устойчивы, чем соединения меди (II). Оксид Cu2O3 и его производные весьма нестойки.

к содержанию ↑Гидроксид меди(II) [3]

Гидроксид меди(II) Cu(ОН)2 осаждается, из растворов солей меди (II) в виде голубой студенистой массы при действии щелочей..jpg) Уже при слабом нагревании даже под водой он разлагается, превращаясь в черный оксид меди (II).

Уже при слабом нагревании даже под водой он разлагается, превращаясь в черный оксид меди (II).

Гидроксид меди(II) — очень слабое основание. Поэтому растворы солей меди (II) в большинстве случаев имеют кислую реакцию, а со слабыми кислотами медь образует основные соли.

Сульфат меди(II) [3]

Сульфат меди(II) CuSO4 в безводном состоянии представляет собой белый порошок, который при поглощении воды синеет. Поэтому он применяется для обнаружения следов влаги в органических жидкостях. Водный раствор сульфата меди имеет характерный сине-голубой цвет. Эта окраска свойственна гидратированным ионам [Cu(Н2O)4]2+, поэтому такую же окраску имеют все разбавленные растворы солей меди(II), если только они не содержат каких-либо окрашенных анионов. Из водных растворов сульфат меди кристаллизуется с пятью молекулами воды, образуя прозрачные синие кристаллы. В таком виде он называется медным купоросом.

к содержанию ↑Хлорид меди(II) [3]

Хлорид меди(II) CuCl2*2Н2O образует темно-зеленые кристаллы, легко растворимые в воде. Очень концентрированные растворы хлорида меди(II) имеют зеленый цвет, разбавленные — сине-голубой.

Очень концентрированные растворы хлорида меди(II) имеют зеленый цвет, разбавленные — сине-голубой.

Нитрат меди(II) [3]

Нитрат меди(II) Cu(NO3)2*3H2O. Получается при растворении меди в азотной кислоте. При нагревании синие кристаллы нитрата меди сначала теряют воду, а затем легко разлагаются с выдеделением кислорода и бурого диоксида азота, переходя в оксид меди (II).

Гидроксокарбонат меди(II) [3]

Гидроксокарбонат меди(II) (CuOH)2СО3. Встречается в природе в виде минерала малахита, имеющего красивый изумрудно-зеленый цвет. Искусственно приготовляется действием Na2CO2 на растворы солей меди(II):

2CuSO4 + 2Na2CO3 + Н2O = (CuOH)2CO3↓ + 2Na2SO4 + CO2↑

Применяется для получения хлорида меди (II), для приготовления синих и зеленых минеральных красок, а также в пиротехнике.

Ацетат меди(II) [3]

Ацетат меди(II) Cu(CH3COO)2*H2O. Получается обработкой металлической меди или оксида меди (II) уксусной кислотой. Обычно представляет собой смесь основных солей различного состава и цвета (зеленого и сине-зеленого). Под названием ярьмедянка применяется для приготовления масляной краски.

Смешанный ацетат-арсенит меди (II) [3]

Смешанный ацетат-арсенит меди (II) Cu(CH3COO)2*Cu3(AsO3)2 применяется под названием парижская зелень для уничтожения вредителей растений.

Иностранные аналоги [4]

| Россия ГОСТ 495 | США ASTM (B 133) | Германия DIN 1787 | Япония JIS (H 3100) |

| Возможность замены определяется в каждом конкретном случае после оценки и сравнения свойств сплавов | |||

| М1 | C11000 | E Cu87, E Cu58 | C 1100 |

| М2 | C12500 | — | — |

Сварочные материалы применяемые для ручной дуговой сварки меди [5]

| Марка свариваемого материала | Проволока | Марка электрода | Технические условия |

| М1Р | MT (TУ 16. К71-087) К71-087) | «Комсомолец 100» | ТУ 14-4-644 |

| М2Р | М1 (ГОСТ 859) | АНЦ/03М-3 | ТУ 14-4-1270 |

| М3Р | АНЦ/03М-4 | ТУ 14-4-1270 |

Величина сварочного тока в зависимости от диаметра электрода при ручной дуговой сварке меди [5]

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сварочный ток, А |

| До 3 | 3 | 150 — 200 |

| До 5 | 4 | 250-300 |

| Свыше 5 | 5 | 350-450 |

| 6 | 500-600 |

Рекомендуемые режимы дуговой сварки меди и медных сплавов угольным электродом [5]

| Толщина свариваемого металла, мм | Диаметр угольного электрода, мм | Диаметр присадочного стержня, мм | Сварочный ток, А | Напряжение на дуге, В |

| 3 | 6 | 4 | 180-200 | 30-35 |

| 4 | 8 | 5 | 200-240 | 30-35 |

| 5 | 10 | 6 | 240-270 | 30-35 |

| 6 | 14 | 7 | 270-300 | 30-35 |

| 7 | 16 | 8 | 300-350 | 30-35 |

| 8 | 18 | 8 | 350-380 | 35-40 |

| 10 | 18 | 8 | 400-450 | 35-40 |

| 12 | 20 | 8 | 430-470 | 35-40 |

| 14 | 20 | 10 | 450-500 | 35-40 |

| 16 | 20 | 10 | 500-550 | 35-40 |

Рекомендуемые режимы ручной аргонодуговой сварки стыковых соединений меди неплавящимся электродом [5]

| Толщина, мм | Разделка кромок | Число проходов | Проходы | Диаметр присадочного прутка, мм | Сила сварочного тока, А | Расход аргона, л/мин |

| 1,0 | Без скоса кромок | 1 | — | 1,2 | 40-100 | 4-5 |

| 1,5 | 1 | — | 2,0 | 50-120 | 4-5 | |

| 2,0 | 1 | — | 2,0 | 110-140 | 4-5 | |

| 3,0 | 1 | — | 3,0 | 170-220 | 5-6 | |

| 4,0 | 2 | — | 3,0 | 200-250 | 5-6 | |

| 5,0 | Со скосом кромок | 2 | 1 | 4,0 | 300-350 | 5-6 |

| 6,0 | 3 | 1 | 3,0 | 300-350 | 6-7 | |

| 2 | 4,0 | 300-350 | 6-7 | |||

| подварочный шов | 4,0 | 300-350 | 6-7 | |||

| 10,0 | 4 | 1 | 3,0 | 300-350 | 7-8 | |

| 2 | 5,0 | 300-350 | 7-8 | |||

| 3 | 6,0 | 300-400 | 7-8 | |||

| подварочный шов | 3,0 | 300-350 | 7-8 | |||

| 12,0 | 5 | 1 | 3,0 | 250-350 | 8-10 | |

| 2 | 5,0 | 300-400 | 8-10 | |||

| 3 | 6,0 | 350-450 | 8-10 | |||

| 4 | 6,0 | 350-450 | 8-10 | |||

| подварочный шов | 3,0 | 300-350 | 8-10 | |||

| 20 | 6 | 1,2 | 3,0 | 300-400 | 10-12 | |

| 3,4 | 5,0 | 300-450 | 10-12 | |||

| 5,6 | 6,0 | 300-350 | 10-12 | |||

| 25 | 8 | 1 и 2 | 3,0 | 300-400 | 12-14 | |

| 3 и 4 | 5,0 | 350-450 | 12-14 | |||

| 5 и 6 | 6,0 | 400-550 | 12-14 | |||

| 7 и 8 | 6,0 | 450-600 | 12-14 |

Рекомендуемые режимы сварки меди в азоте и гелии неплавящимся электродом [5]

| Толщина, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Сила сварочного тока, А | Вылет электрода | Защитный газ |

| 6,0 | 5 | 4 | 400 | 5-7 | азот |

| 5 | 4 | 180-210 | 6-8 | гелий | |

| 8,0-10,0 | 6 | 4 | 210-230 | 8-12 | гелий |

| 12,0 | 6 | 5 | 250-300 | 8-12 | гелии |

Значения силы тока для неплавящихся электродов [5]

| Диаметр электрода, мм | Сварочный ток, А | |

| Постоянный ток, прямая полярность | Переменный ток | |

| 1,0 | 25-65 | 10-75 |

| 2,0 | 65-150 | 40-125 |

| 3,0 | 200-250 | 75-150 |

| 4,0 | 200-300 | 125-250 |

| 5,0 | 250-400 | 200-300 |

| 6,0 | 300-450 | 300-400 |

Сварочные проволоки, применяемые в качестве плавящегося электрода при полуавтоматической сварке меди [5]

| Марка свариваемой меди | Сварочная проволока | Защитный газ | ||

| марка | Нормативно-технический документ | марка | Нормативный документ | |

| М1Р | МНЖКТ 2-1-0. 2-0.2 2-0.2 | ГОСТ 16130 | Азот, аргон-азот, гелий-азот | ГОСТ 9293 |

| М2Р | ГОСТ 10157 | |||

| М3Р | БрКМц 3-1 | ГОСТ 5222 | ГОСТ 9293 ТУ 51-940 | |

Режимы полуавтоматической сварки тонкой меди плавящимся электродом в среде азота [5]

| Толщина свариваемого металла, мм | Диаметр сварочной проволоки, мм | Вылет электрода, мм | Напряжение на дуге, В | Сварочный ток, А | Ориентировочная скорость сварки, м/ч | Расход защитного газа, л/мин |

| 1,5 | 0,8 | 10-11 | 24-25 | 130-140 | 18-20 | 18-20 |

| 2,0 | 1,0 | 10-12 | 25-26 | 170-180 | 20-25 | |

| 2,5 | 1,0 | 10-12 | 26-27 | 180-200 | 20-25 | |

| 3,0 | 1,0 | 10-12 | 27-30 | 200-210 | 20-25 | |

| 4,0 | 1,0 | 10-12 | 30-32 | 220-240 | 20-25 | |

| 5,0 | 1,6 | 10-12 | 31-32 | 250-260 | 20-25 | |

| 6,0-12,0 | 1,8 | 10-12 | 32-36 | 260-320 | 20-25 |

ПРИМЕЧАНИЕ: Режимы пригодны при сварке двусторонним швом, выполненным навесу или по продувке неплавящимся электродом без присадочного материала.

Рекомендуемые режимы автоматической сварки меди под флюсом [5]

| Толщина свариваемого металла, мм | Зазор между кромками, мм | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Сварочный ток, А | Напряжение на дуге, В |

| 6 | 0,5-1,0 | 4 | 204 | 27 | 450-550 | 30-32 |

| 8 | 1,0-2,0 | 4 | 221 | 25 | 600-650 | 28-30 |

| 10 | 2,0 — 3,0 | 4 | 282 | 25 | 700-800 | 26-28 |

| 40 | 2,0-3,0 | 6 | — | 2,4 | 1000-1100 | 24-26 |

| 50 | 2,0-3,0 | 6 | — | 1,5 | 1000-1100 | 24-26 |

| 60 | 2,0-3,0 | 6 | — | 1,5 | 1100-1200 | 24-26 |

| 70 | 2,0-3,0 | 6 | — | 1,5 | 1200-1300 | 24-26 |

| 80 | 2,0-3,0 | 6 | — | 1,5 | 1300-1400 | 24-26 |

Рекомендуемые режимы ручной аргонодуговой сварки меди с латунью неплавящимся электродом [5]

| Толщина, мм | Диаметр вольфрамового электрода, мм | Диаметр присадочной проволоки, мм | Сварочный ток, А |

| 4 | 4 | 3 | 300-340 |

| 5 | 4-5 | 3 | 320-360 |

| 6 | 5 | 3-4 | 380-450 |

Изделия с содержанием меди, медных сплавов [6]

| Виды лома | Марка сплавов |

| Валы ситцепечатные с железными втулками | М4 |

| То же, со стальной осью | М4 |

| Вкладыш подшипников (медь+железо) | — |

| Змеевики, трубы без накипи (разделанные) | М3 |

| Жила кабеля после разделки | М0, М1 |

| Ванны, котлы (неразделанные) | Медь топочная |

| Кабели с медными жилами различных типов и размеров (неразделанные) | М0, М1 |

| Конденсаторы с медными сердечниками | М0 |

| Колонки газовые (разделанные) | М3 |

| То же, в собранном виде | М3 |

| Троллеи, проводники тока (разделанные) | М0 |

| Трубы с накипью | М3 |

| Троллеи с железными креплениями | М0, М1 |

| Фурмы медные | М4 |

| Вентили латунные с алюминиевыми головками и железными болтами | ЛС59-1 |

| Вентили латунные с алюминиевыми головками (без железа) | ЛС59-1 |

| Гильзы пушечные, винтовочные, револьверные, охотничьи, без капсульных втулок, нестреляные | — |

| Втулки шарикоподшипников | ЛС59-1 |

| Винты червячные | ЛАЖМц66-6-3-2 |

| То же | ЛМцЖ55-3-1 |

| Винты гребные (разделанные) | ЛЖМц59-1-1 |

| Гильзы охотничьи и ракетные с бумажными патронами, обстреленные до латунного основания, капсюли с железной прокладкой | — |

| Кожух авиационного радиатора | — |

| Колеса циркуляционных насосов (разделанные) | Л62 |

| Обоймы подшипников | ЛМцЖ55-3 |

| То же | ЛАЖ60-1-1, ЛКС80-3-3, ЛМцС58-2-2, ЛК80-3Л |

| Сетки и сетчатый товар, в том числе писчебумажных фабрик | Л80 |

| Радиаторы автомобильные, авиационные, тракторные (разделанные) | Л68, Л96, Л85 |

| Радиаторы автомобильные с чугунными патрубками и железными капсюлями (неразделаиные) | Л68, Л96, Л85 |

| Радиаторы авиационные с железными обечайками (неразделаиные) | — |

| Радиаторы с железными пластинами (латунными трубками, с чугунными патрубками и железным кожухом) | Л68, Л85, Л96 |

| Бронза монетная | БрА5 |

| художественная | Бх1, Бх2 |

| Втулки выпускных клапанов авиадвигателей | БрАЖН10-4-4 |

| Вкладыши чугунные, залитые бронзой | БрОЦС4-4-2,5 |

Втулки подшипников, насосов и т. п. п. | БрОЦС4-4-2,5 |

| Краны бронзовые (разделанные) | БрАМц9-2, БрОЦС4-4-2,5 |

| Колокола бронзовые | БрОЦС5-5-5 |

| Подшипники бронзовые | БрОф6,5-0,15, БрОФ4-0,25, БрАЖМц, БрАЖ9-4 |

| Пружины мембранные | БрКМц3-1 |

| Шестерни | БрОЦСН3-7-5-1, БрОЦ4-3, БрАЖМц10-3-1,5, БрАЖ9-4, БрБНТ9 |

Основные показатели и характеристики лома и отходов меди [7]

| Вид металлолома | Характеристика | Показатель | Норма |

| Медь 1 (Barley, Berry S-Cu-1, S-Cu-2)* | Медная проволока чистая без покрытия. Марки: | Увязанная в бухтах или в пакетах. Не содержит неметаллических примесей, других цветных и черных металлов. Без сгоревших хрупких участков, блестящая, без влаги. | |

Металлургический выход металла, % масс. , не менее , не менее | 98 | ||

| Засоренность, % масс., не более | 2 | ||

| Диаметр проволоки, мм, не менее | 0,3 | ||

| Размер пакета, мм, не более | 800x500x400 | ||

| Масса пакета, кг, не более | 200 | ||

| Химический состав представительной пробы, % масс.: | |||

| медь и серебро в сумме, не менее | 99,9 | ||

| висмут, не более | 0,001 | ||

| фосфор, не более | 0,0005 | ||

| свинец, не более | 0,005 | ||

| Медь 2 (Candy S-Cu-4, S-Cu-5)* | Лом и отходы чистой меди без покрытия: брак литых, кованых и штампованых изделий, обрезь, высечка листов, лент, труб, решеток и проволоки без изоляции. Марки: | Увязанные в бухтах или в пакетах. Не содержат неметаллических примесей, других цветных металлов, хрупкой обгоревшей проволоки, без влаги. Допускается наличие чистых медных трубопроводов.  | |

| Металлургический выход металла, % масс., не менее | 97 | ||

| Засоренность, % масс., не более | 3 | ||

| в том числе железом, %, не более | 0,5 | ||

| Диаметр проволоки, мм, не менее | 0,2 | ||

| Размер пакета, мм, не более | 800x500x400 | ||

| Масса пакета, кг, не более | 200 | ||

| Масса отдельных кусков, кг, не более | 100 | ||

| Химический состав представительной пробы, % масс.: | — | ||

| медь и серебро в сумме, не менее | 99,9 | ||

| фосфор, не более | 0,06 | ||

| свинец, не более | 0,05 | ||

| Медь 3 (S-Cu-6)* | Медная проволока нелегированная. Марки: | Увязанная в бухтах или в пакетах. Не содержит неметаллических примесей, других цветных и черных металлов, без влаги. Без сгоревших хрупких участков. Допускается содержание обожженной проволоки.  | |

| Металлургический выход металла, % масс., не менее | 98 | ||

| Засоренность, % масс., не более | 2 | ||

| Диаметр проволоки, мм, не менее | 0,2 | ||

| Размер пакета, мм, не более | 800x500x400 | ||

| Масса пакета, кг, не более | 200 | ||

| Содержание меди в представительной пробе, % масс., не менее | 99,9 | ||

| Медь 4 (S-Cu-7)* | Лом и отходы смешанные с полудой и пайкой. Марки: | Не содержат неметаллических примесей, других цветных металлов, без влаги. | |

| Металлургический выход металла, % масс., не менее | 92 | ||

| Засоренность, % масс., не более | 6 | ||

| в том числе железом, % | 0,5 | ||

| Содержание меди в представительной пробе, % масс., не менее | 99,5 | ||

| Медь 5 (Dream)* | Легкий медный смешанный лом без обгоревшей медной проволоки: детали холодильных агрегатов, катушки | Гальванические ячейки не допускаются. | |

| Металлургический выход металла, % масс., не менее | 88 | ||

| Засоренность, % масс., не более | 10 | ||

| в том числе железом, не более | 5 | ||

| Содержание меди в представительной пробе, % масс., не менее | 99,5 | ||

| Медь 6 (S-Cu-3)* | Лом медной эмалированной, лакированной проволоки в хлопчатобумажной изоляции.Марки: | Увязанный в бухтах или пакетах. Не содержит других цветных и черных металлов. | |

| Металлургический выход металла, % масс., не менее | 96 | ||

| Засоренность, % масс., не более | 4 | ||

| Размер пакета, мм, не более | 800x500x400 | ||

| Масса пакета, кг, не более | 200 | ||

| По согласованию сторон. | |||

| Содержание меди в представительной пробе, % масс., не менее | 99,9 | ||

| Медь 7 | Медная лакированная проволока в изоляции из стекловолокна и бумаги. Марки: | Увязанная в бухтах или пакетах. Не засоренная другими неметаллическими материалами, черными и другими цветными металлами, без влаги. | |

| Металлургический выход металла, % масс., не менее | 96 | ||

| Засоренность, % масс., не более | 4 | ||

| Размер пакета, мм, не более | 800x500x400 | ||

| Масса пакета, кг, не более | 200 | ||

| Содержание меди в представительной пробе, % масс., не менее | 99,9 | ||

| Медь 8 (Clove S-Cu-10)* | Медная крошка из голой нелуженой меди. Марки: | Не засоренная неметаллическими материалами, черными и другими цветными металлами, без влаги. | |

| Минимально допустимый диаметр, мм | 0,5 | ||

| Металлургический выход металла, % масс., не менее | 98 | ||

| Засоренность, % масс., не более | 2 | ||

| в том числе железом, %, не более | 1 | ||

Содержание меди в представительной пробе, % масс. , не менее , не менее | 97,5 | ||

| Медь 9 | Стружка чистой меди. Марки: | Без наличия других цветных металлов. | |

| Металлургический выход металла, % масс., не менее | 98 | ||

| Засоренность, % масс., не более | 2 | ||

| в том числе масла и влаги, %, не более | 1,5 | ||

| Содержание меди в представительной пробе, % масс., не менее | 99,5 | ||

| Медь 10 | Лом электродвигателей неразделанный и отдельные роторы, статоры. Обмотка из проволоки марок: | По согласованию сторон | — |

| Медь 11 (Drove)* | Смешанный низкокачественный медный скрап | Не содержит проволоки без изоляции, хлоридов меди, больших двигателей. | |

| Металлургический выход металла, % масс., не менее | 12 | ||

| Засоренность, % масс., не более | 88 | ||

| При меньшем содержании меди — по согласованию сторон | |||

| Медь 12 | Шлаки медные, пыль, зола, печные выломки, сор, козлы | Металлургический выход металла, % масс. , не менее , не менее | 10 |

| Содержание меди, % масс., не менее | 8 | ||

| Масса отдельных кусков, кг, не более | 500 | ||

| При меньшем содержании меди — по согласованию сторон | |||

| Медь 13 | Лом изолированной медной проволоки и кабеля, кроме металлолома вида «Медь 6» | Лом кабеля и медной проволоки с разными видами изоляции. | — |

| По согласованию сторон |

ПРИМЕЧАНИЕ: В скобках указаны наименования зарубежных аналогов вида металлолома. Соответствующие наименования видов приведены только как справочные.

к содержанию ↑Характеристика лома и отходов меди и медных сплавов и технические требования к ним [8]

| Группа | Характеристика группы | Показатель | Норма |

| М1 | Медные проводники тока: проволока и шины чистые без покрытий и изоляции. Марки:

| Увязанные в бухтах, в мягких контейнерах или в пакетах. Не содержат неметаллических примесей, других металлов. Без сгоревших хрупких участков, блестящая поверхность, без влаги и масла. | |

| Выход металла, %, не менее | 98 | ||

| Содержание меди, %, не менее | 99,9 | ||

| Диаметр проволоки, мм, не менее | 0,3 | ||

| Засоренность, %, не более | 2 | ||

| Масса пакета, кг, не более | 250 | ||

| М2 | Медные проводники тока: проволока и шины, освобожденные от изоляции термической обработкой. Лом и кусковые отходы электролитической промышленности, не засоренные другими металлами и сплавами. Марки:

| Увязанные в бухтах, в мягких контейнерах или в пакетах. Не содержат неметаллических примесей, других металлов. Без сгоревших хрупких участков, допускается наличие окисленной поверхности, без воды и масла.  Поверхность без цветов побежалоcти и следов окисления. | |

| Выход металла, %, не менее | 97 | ||

| Содержание меди, %, не менее | 99,9 | ||

| Диаметр проволоки, мм, не менее | 0,5 | ||

| Засоренность, %, не более | 3 | ||

| Масса пакета, кг, не более | 250 | ||

| М3 | Лом и отходы чистой меди без покрытия, полуды и пайки: брак литых, кованых и штампованных изделий, обрезь, высечка листов, лент, труб, решеток и проволоки без изоляции, троллеи с железными приделками. Лом и кусковые отходы электролитической промышленности, не засоренные другими металлами и сплавами. Марки: | Увязанные в бухтах, мягких контейнерах или пакетах. Не содержат неметаллических примесей, других металлов, хрупкой обгоревшей проволоки, без воды и масла. На поверхности допускаются цвета побежалости и следы окисления. Допускается наличие чистых медных трубопроводов.  Допускается наличие фрагментов других металлов в виде приделок. Вез воды и масла. | |

| Выход металла, %, не менее | 95 | ||

| Содержание меди, %, не менее | 99,5 | ||

| Засоренность, %, не более | 5 | ||

| в том числе железом, %, не более | 0,5 | ||

| Диаметр проволоки, мм, не менее | 1,0 | ||

| Масса пакета, кг, не более | 250 | ||

| Масса отдельных кусков, кг, не более | 100 | ||

| М4 | Лом и отходы, смешанные с полудой и пайкой. Марки: | Не содержат неметаллических примесей других цветных металлов. Допускается наличие фрагментов других металлов в виде приделок. Вез воды и масла. | |

| Выход металла, %, не менее | 94 | ||

| Содержание меди, %, не менее | 99,5 | ||

| Засоренность, %, не более | 6 | ||

| в том числе железом, %, не более | 0,5 | ||

| М5 | Медный смешанный лом без обгоревшей медной проволоки: проводники тока с покрытием лаком, полудой, детали холодильных агрегатов, катушки | Гальванические ячейки не допускаются. Без воды и масла. | |

| Выход металла, %, не менее | 90 | ||

| Содержание меди, %, не менее | 99,5 | ||

| Засоренность, %, не более | 10 | ||

| в том числе железом, %, не более | 0,5 | ||

| М6 | Лом медной эмалированной, лакированной проволоки в хлопчатобумажной изоляции, в изоляции из стекловолокна и бумаги или шелковой изоляции (два слоя). Марки: | Увязанная в бухтах, мягких контейнерах или пакетах. Не содержит неметаллических примесей, других металлов. Без воды и масла. | |

| Выход металла, %, не менее | 93 | ||

| Содержание меди, %, не менее | 99,9 | ||

| Засоренность, %, не более | 7 | ||

| Диаметр проволоки, мм, не менее | 1,0 | ||

| Масса пакета, мм, не более | 250 | ||

| М7 | Медная крошка из нелуженой меди без изоляции. Марки: | Не содержит неметаллических примесей, других металлов. Без воды и маcла | |

| Содержание меди, %, не менее | 99,5 | ||

| Выход металла, %, не менее | 98 | ||

| Засоренность, %, не более | 2 | ||

| в том числе железом, %, не более | 1 | ||

| Диаметр проволоки, мм, не менее | 0,5 | ||

| М8 | Стружка чистой меди. Марки: | Без наличия других металлов. | |

| Выход металла, %, не менее | 98 | ||

| Содержание меди, %, не менее | 99,5 | ||

| Засоренность, %, не более, | 2 | ||

| в том числе маслом и водой, %, не более | 1,5 | ||

| М9 | Лом электродвигателей. Марки: | Поставка по соглашению сторон | — |

| М10 | Смешанный низкокачественный медный скрап | Поставка по соглашению сторон | — |

| М11 | Шлаки медные, пыль, зола, печные выломки, сора, козлы | Выход металла, %, не менее | 10 |

| Содержание меди, %, не менее | 8 | ||

| Масса отдельных кусков, кг, не более | 500 | ||

| При меньшем содержании меди — поставка по соглашению сторон | |||

| М12 | Скрап из изолированной медной проволоки | Скрап из медной проволоки с разны ми видами изоляции. | |

| Поставка по соглашению сторон | — | ||

| М13 | Медь плакированная другим цветным металлом | Поставка по соглашению сторон | — |

Библиографический список

- Шрейбер Г.К., Перлин С.М., Шибряев Б.Ф. Конструкционные материалы в нефтяной, нефтехимической и газовой промышленности. 1969 г.

- Решетников Д.Н. Детали машин. 1974 г.

- Глинка Н.Л. Общая химия. 1977 г.

- СТ ЦКБА 005.3-2009

- ОСТ 26.260.3-2001

- Семенов Г.А., Ефремов Н.Л., Баранов М.И. Организация заготовки и переработки лома и отходов цветных металлов — 1981 г.

- ГОСТ 1639-2009

- ГОСТ Р 54564-2011

Медная шина (заземление) толщиной 3-10 мм

Медная шина электротехническая – это полоса, изготовленная из меди высокой чистоты, либо произведенная из переплетенных проводников, имеющих круглое сечение. Две эти формы наиболее популярны.

Две эти формы наиболее популярны.

Медные шины являются заготовками для всевозможных вспомогательных и крепежных деталей, используемых в системах энергосбережения. Медные шины применяются также во многих отраслях промышленности, радиотехнике и бытовом строительстве.

Медь, как известно, обладает отличной тепло- и электропроводностью. При этом она имеет высокую коррозийную стойкость и привлекает своими технологическими качествами. Прекрасная пластичность, высокий температурный уровень плавления и приемлемый показатель удельного электрического сопротивления дают возможность производить отдельный вид цветного металлопроката – медную шину электротехническую. Именно она часто используется при изготовлении современных элементов электрооборудования и многих электротехнических деталей.

Маркировка медных шин

Например, ШММ 8,00х40,00 или ШМТ 60х8:

- две первые буквы ШМ – шина медная;

- третья буква говорит о твердости сырья: М – мягкая, Т – твердая;

- цифрами обозначается размерность поперечного сечения в миллиметрах.

В случае, когда изделие произведено из меди бескислородной, в обозначение добавляется четвертая буква B.

Характеристики медных шин

Электротехнические медные шины производятся по ГОСТу 434-78 из медных сплавов маркировки М0б, М1 и ТУ 48-0814-105-2000 из М2, химический состав которых регламентируется ГОСТом 859-2001. Марка металлопроката говорит о чистоте сплава, его легирующих элементах и указывает на особенности методов изготовления.

Купить электротехническую медную шину в ООО «ЦветМетСнаб» в Москве можно в бухтах или полосами по 2-6 метров длиной. По форме поперечного сечения медная шина похожа на медную ленту, но большей толщины.

Основные размеры медной шины:

- По ширине: от 15 мм до 120 мм;

- По длине: от 2 м до 6 м;

- По толщине: от 3 мм до 30 мм.

При производстве обязательно происходит скругление углов в поперечном сечении изделия.

Вес медной шины зависит от ее толщины, ширины и длины. Например, вес одного погонного метра электротехнической медной шины 50х5 – 2,23 кг, 40х4 – 1,43 кг, 100х10 – 8,91 кг, 120х10 – 10,69 кг, а вес метра медной шины 15х3 – всего 400 грамм.

Медная шина обладает хорошей пластичностью, высокой стойкостью к процессам коррозии, тепловой и электрической проводимостью.

Твердая медная шина

Твердые медные шины используются менее часто, нежели мягкие. Они производятся из обычного сплава меди и имеют более низкую проводимость в сравнении с мягкими шинами. Медная шина ШМТ применима в областях, требующих обеспечения прочного и недвижимого шинопровода.

Мягкая медная шина (гибкая)

Мягкая медная шина ШММ благодаря своим эксплуатационным параметрам получила широкую популярность в самых разнообразных сферах промышленности: начиная с авиастроения и металлургической отрасли и заканчивая бытовыми и космическими направлениями.

В данных областях применяются мягкие марки меди М1, М1М, М2 и др. Шины из меди маркировок М1 либо М2 изготовляются из сырья, содержащего кислород и требующего специальных условий для обработки сваркой либо пайкой. Данные изделия податливы к деформации в горячем либо холодном состоянии и отличаются высокой износостойкостью по истечению длительного времени использования.

Медная шина М0б из бескислородной меди

Медная шина маркировки М0б из бескислородной меди (ШМТВ) представляет собой продукт металлопроката, изготовленный из сплава меди, который не содержит в своем составе оксидов. На сегодняшний день все передовые производители для изготовления своей продукции используют данную медь, поскольку она имеет ряд преимуществ, в сравнении с медью иных марок. Бескислородная медь хорошо поддается обработке температурами, всевозможной сварке и пайке высокими температурами, при нагреве не происходит испарения, менее хрупка и ломка. Но цена на бескислородные медные шины очень высока.

Достоинства электротехнических медных шин, благодаря которым они стали популярны в качестве вспомогательного сырья для электротехники:

- удобны и просты в монтаже и демонтаже;

- обладают конструкционной универсальностью;

- отличаются гибкостью, позволяющей сохранять изделиям из меди все положительные параметры в состоянии деформации;

- нуждаются в высоких температурных режимах для своего плавления (более 1000 градусов Цельсия), поэтому в определенной степени пожаробезопасны;

- отличаются пластичной прочностью;

- обладают антикоррозийными свойствами;

- долговечны;

- при производстве медной шины применяют сплавы меди категории М1 (99,9% медного состава) с наличием легирующих элементов, зачастую титана, которые увеличивают пластичность готовых изделий;

- на рынке данного товара есть в наличии электротехнические шины из меди, которые абсолютно подготовлены для электромонтажных работ узкого направления, т.е. имеют специальные окончания с отверстиями для креплений универсального характера и заводской изоляцией, предполагающей нужный показатель безопасности тех или иных систем.

Преимущества электротехнических медных шин

В основном шины, кабеля и провода производятся из таких металлов, как медь либо алюминий. Но квалифицированные электрики отдают предпочтение исключительно медным проводникам, поскольку они, в сравнении с алюминиевыми шинами, имеют более высокий уровень механической прочности, обладают хорошей гибкостью, за счет чего облегчается работа по их монтажу. При этом медные шины они легко состыковываются с другими медными проводниками и не подвержены окислению.

Применение медных шин

Шины из меди часто применяются для монтажных магистральных шинопроводов или же троллейных. Готовая продукция дает возможность экономить электричество, отличается легкостью, долговечностью и высокой прочностью в эксплуатации.

Медные шины используются во всевозможных электрических установках. Например, в низковольтном оборудовании – для состыковки с электрическими цепями.

В высоковольтном оборудовании они могут использоваться в областях, требующих малого реактивного и активного цепного сопротивления.

Шины, выполненные из меди бескислородной, используются для производства космического и вакуумного оборудования. Они лежат в основе распределительных устройств, линейных ускорителей, сверхпроводников и электронных приборов. Данные изделия из меди популярны и незаменимы в области микроэлектроники, в атомной энергетике, строительной сфере и ювелирном производстве.

Компания «ЦветМетСнаб» предлагает купить медную шину в ассортименте со склада в Москве и под заказ. По телефону (495) 410-53-42 можно заказать не только медный металлопрокат, но и услуги резки или раскроя, а также обговорить условия доставки товара на Ваш объект.

Узнать стоимостьКалькулятор веса металлов — Zygar

Способы расчёта удельного веса меди

Рассчитать удельный вес меди можно при помощи двух методов:

1. Использование специального калькулятора медного металлопроката.

2. Расчёт при помощи формул, площади поперечного сечения проката, а затем умножение на удельный вес марки и на длину.

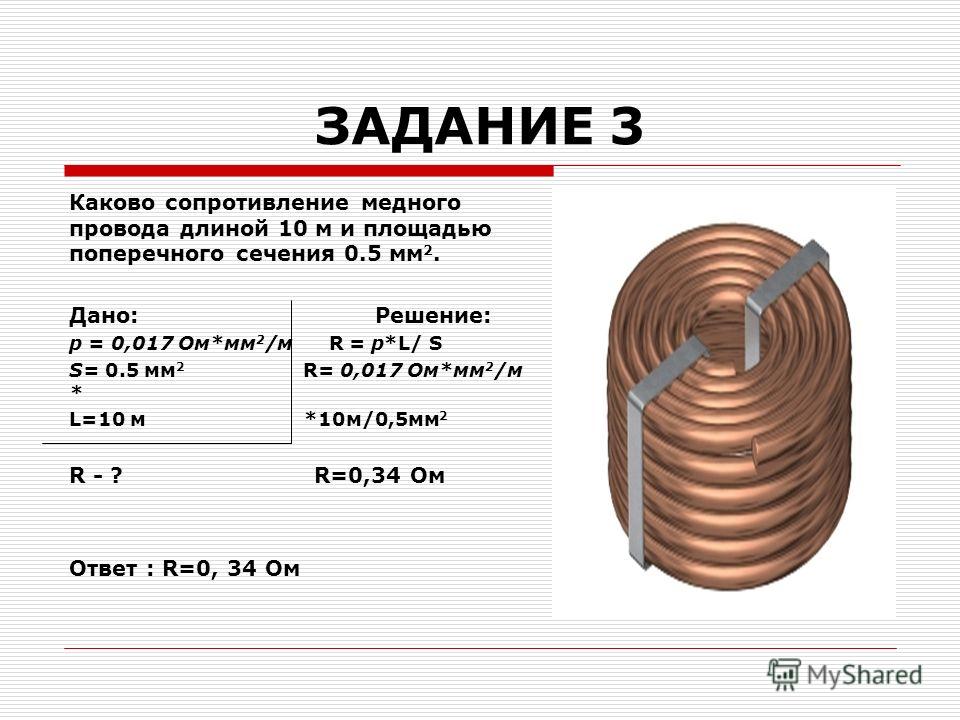

Пример 1: рассчитаем вес медных листов толщиной 4 мм, размером 1000х2000 мм в количестве 24 штуки из медного сплава М2.

Посчитаем объем одного листа V = 4·1000·2000 = 8000000 мм3 = 8000 см3

Зная, что удельный вес 1 см3 меди марки М3 = 8,94 гр/см3

Посчитаем вес одного листа проката M = 8,94·8000 = 71520 гр = 71,52 кг

Итого масса всего проката М = 71,52·24 = 1716,48 кг

Пример 2: рассчитаем вес медного прутка Д 32 мм общей длиной 100 метров из медно-никелевого сплава МНЖ5-1

Площадь сечения прутка диаметром 32 мм S=πR2 значит S=3,1415·162=803,84 мм2 = 8,03 см2

Определим вес всего проката, зная что удельный вес медно-никелевого сплава МНЖ5-1 = 8,7 гр/см3

Итого М = 8,0384·8,7·10000=699340,80 грамм = 699,34 кг

Пример 3: рассчитаем вес медного квадрата со стороной 20 мм длиной 7,4 метра из медного жаропрочного сплава БрНХК

Найдем объем проката V = 2·2·740 = 2960 см3

Зная, что удельн. вес 1 см3 = 8,85 гр/см3 получаем

Итого М = 2960·8,85 = 26196 грамм = 26,19 кг

Удельный вес наиболее распространенных марок меди

| Плотность меди | ||

| Наименование | СИ, кг/м3 | СГС, г/см3 |

| Медь | 8930 | 8,93 |

| Наименование (тип меди) | Марка или обозначение | Удельный вес (г/см3) |

| Практически чистая медь | М0 | 8,94 |

| М00 | 8,94 | |

| М1 | 8,94 | |

| М2 | 8,94 | |

| М3 | 8,94 | |

| Медно-никелевый сплав | МН19 | 8,9 |

| МНЖ5-1 | 8,7 | |

| МНМц3-12 | 8,4 | |

| МНМц40-1.5 | 8,9 | |

| МНМц43-0.5 | 8,9 | |

| МНЦ15-20 | 8,7 | |

| НМЖМц28-2.5-1.5 | 8,8 | |

| Сплав меди жаропрочный | БрКд1 | 8,94 |

| БрНБТ | 8,83 | |

| БрНХК | 8,85 | |

| БрХ | 8,92 | |

| БрХЦр | 8,9 | |

| МК | 8,92 | |

Вес 1 кг меди в 1 км проволоки

| Диаметр | Сечение | Вес | Диаметр | Сечение | Вес | |

| мм | мм2 | кг / км | мм | мм2 | кг / км | |

| 0,1 | 0,007854 | 0,07 | 5,1 | 20,428206 | 182,424 | |

| 0,11 | 0,009503 | 0,085 | 5,2 | 21,237166 | 189,648 | |

| 0,12 | 0,01131 | 0,101 | 5,3 | 22,061834 | 197,012 | |

| 0,125 | 0,012272 | 0,11 | 5,4 | 22,90221 | 204,517 | |

| 0,13 | 0,013273 | 0,119 | 5,5 | 23,758294 | 212,162 | |

| 0,14 | 0,015394 | 0,137 | 5,6 | 24,630086 | 219,947 | |

| 0,15 | 0,017671 | 0,158 | 5,7 | 25,517586 | 227,872 | |

| 0,16 | 0,020106 | 0,18 | 5,8 | 26,420794 | 235,938 | |

| 0,17 | 0,022698 | 0,203 | 5,9 | 27,33971 | 244,144 | |

| 0,18 | 0,025447 | 0,227 | 6 | 28,274334 | 252,49 | |

| 0,19 | 0,028353 | 0,253 | 6,1 | 29,224666 | 260,976 | |

| 0,2 | 0,031416 | 0,281 | 6,2 | 30,190705 | 269,603 | |

| 0,21 | 0,034636 | 0,309 | 6,3 | 31,172453 | 278,37 | |

| 0,22 | 0,038013 | 0,339 | 6,4 | 32,169909 | 287,277 | |

| 0,23 | 0,041548 | 0,371 | 6,5 | 33,183072 | 296,325 | |

| 0,24 | 0,045239 | 0,404 | 6,6 | 34,211944 | 305,513 | |

| 0,25 | 0,049087 | 0,438 | 6,7 | 35,256524 | 314,841 | |

| 0,26 | 0,053093 | 0,474 | 6,8 | 36,316811 | 324,309 | |

| 0,27 | 0,057256 | 0,511 | 6,9 | 37,392807 | 333,918 | |

| 0,28 | 0,061575 | 0,55 | 7 | 38,48451 | 343,667 | |

| 0,29 | 0,066052 | 0,59 | 7,1 | 39,591921 | 353,556 | |

| 0,3 | 0,070686 | 0,631 | 7,2 | 40,715041 | 363,585 | |

| 0,31 | 0,075477 | 0,674 | 7,3 | 41,853868 | 373,755 | |

| 0,32 | 0,080425 | 0,718 | 7,4 | 43,008403 | 384,065 | |

| 0,33 | 0,08553 | 0,764 | 7,5 | 44,178647 | 394,515 | |

| 0,34 | 0,090792 | 0,811 | 7,6 | 45,364598 | 405,106 | |

| 0,35 | 0,096211 | 0,859 | 7,7 | 46,566257 | 415,837 | |

| 0,36 | 0,101788 | 0,909 | 7,8 | 47,783624 | 426,708 | |

| 0,37 | 0,107521 | 0,96 | 7,9 | 49,016699 | 437,719 | |

| 0,38 | 0,113411 | 1,013 | 8 | 50,265482 | 448,871 | |

| 0,39 | 0,119459 | 1,067 | 8,1 | 51,529974 | 460,163 | |

| 0,4 | 0,125664 | 1,122 | 8,2 | 52,810173 | 471,595 | |

| 0,41 | 0,132025 | 1,179 | 8,3 | 54,106079 | 483,167 | |

| 0,42 | 0,138544 | 1,237 | 8,4 | 55,417694 | 494,88 | |

| 0,43 | 0,14522 | 1,297 | 8,5 | 56,745017 | 506,733 | |

| 0,44 | 0,152053 | 1,358 | 8,6 | 58,088048 | 518,726 | |

| 0,45 | 0,159043 | 1,42 | 8,7 | 59,446787 | 530,86 | |

| 0,46 | 0,16619 | 1,484 | 8,8 | 60,821234 | 543,134 | |

| 0,47 | 0,173494 | 1,549 | 8,9 | 62,211389 | 555,548 | |

| 0,48 | 0,180956 | 1,616 | 9 | 63,617251 | 568,102 | |

| 0,49 | 0,188574 | 1,684 | 9,1 | 65,038822 | 580,797 | |

| 0,5 | 0,19635 | 1,753 | 9,2 | 66,476101 | 593,632 | |

| 0,55 | 0,237583 | 2,122 | 9,3 | 67,929087 | 606,607 | |

| 0,6 | 0,282743 | 2,525 | 9,4 | 69,397782 | 619,722 | |

| 0,65 | 0,331831 | 2,963 | 9,5 | 70,882184 | 632,978 | |

| 0,7 | 0,384845 | 3,437 | 9,6 | 72,382295 | 646,374 | |

| 0,75 | 0,441786 | 3,945 | 9,7 | 73,898113 | 659,91 | |

| 0,8 | 0,502655 | 4,489 | 9,8 | 75,42964 | 673,587 | |

| 0,85 | 0,56745 | 5,067 | 9,9 | 76,976874 | 687,403 | |

| 0,9 | 0,636173 | 5,681 | 10 | 78,539816 | 701,361 | |

| 0,95 | 0,708822 | 6,33 | 10,1 | 80,118467 | 715,458 | |

| 1 | 0,785398 | 7,014 | 10,2 | 81,712825 | 729,696 | |

| 1,05 | 0,865901 | 7,733 | 10,3 | 83,322891 | 744,073 | |

| 1,1 | 0,950332 | 8,486 | 10,4 | 84,948665 | 758,592 | |

| 1,128 | 1 | 8,93 | 10,5 | 86,590148 | 773,25 | |

| 1,15 | 1,038689 | 9,275 | 10,6 | 88,247338 | 788,049 | |

| 1,2 | 1,130973 | 10,1 | 10,7 | 89,920236 | 802,988 | |

| 1,25 | 1,227185 | 10,959 | 10,8 | 91,608842 | 818,067 | |

| 1,3 | 1,327323 | 11,853 | 10,9 | 93,313156 | 833,286 | |

| 1,35 | 1,431388 | 12,782 | 11 | 95,033178 | 848,646 | |

| 1,382 | 1,5 | 13,395 | 11,1 | 96,768908 | 864,146 | |

| 1,4 | 1,53938 | 13,747 | 11,2 | 98,520346 | 879,787 | |

| 1,45 | 1,6513 | 14,746 | 11,3 | 100,287491 | 895,567 | |

| 1,5 | 1,767146 | 15,781 | 11,4 | 102,070345 | 911,488 | |

| 1,55 | 1,886919 | 16,85 | 11,5 | 103,868907 | 927,549 | |

| 1,6 | 2,010619 | 17,955 | 11,6 | 105,683177 | 943,751 | |

| 1,65 | 2,138246 | 19,095 | 11,7 | 107,513155 | 960,092 | |

| 1,7 | 2,269801 | 20,269 | 11,8 | 109,35884 | 976,574 | |

| 1,75 | 2,405282 | 21,479 | 11,9 | 111,220234 | 993,197 | |

| 1,784 | 2,5 | 22,325 | 12 | 113,097336 | 1009,959 | |

| 1,8 | 2,54469 | 22,724 | 12,1 | 114,990145 | 1026,862 | |

| 1,85 | 2,688025 | 24,004 | 12,2 | 116,898663 | 1043,905 | |

| 1,9 | 2,835287 | 25,319 | 12,3 | 118,822888 | 1061,088 | |

| 1,95 | 2,986477 | 26,669 | 12,4 | 120,762822 | 1078,412 | |

| 2 | 3,141593 | 28,054 | 12,5 | 122,718463 | 1095,876 | |

| 2,05 | 3,300636 | 29,475 | 12,6 | 124,689812 | 1113,48 | |

| 2,1 | 3,463606 | 30,93 | 12,7 | 126,67687 | 1131,224 | |

| 2,15 | 3,630503 | 32,42 | 12,8 | 128,679635 | 1149,109 | |

| 2,2 | 3,801327 | 33,946 | 12,9 | 130,698108 | 1167,134 | |

| 2,25 | 3,976078 | 35,506 | 13 | 132,73229 | 1185,299 | |

| 2,257 | 4 | 35,72 | 13,1 | 134,782179 | 1203,605 | |

| 2,3 | 4,154756 | 37,102 | 13,2 | 136,847776 | 1222,051 | |

| 2,4 | 4,523893 | 40,398 | 13,3 | 138,929081 | 1240,637 | |

| 2,5 | 4,908739 | 43,835 | 13,4 | 141,026094 | 1259,363 | |

| 2,6 | 5,309292 | 47,412 | 13,5 | 143,138815 | 1278,23 | |

| 2,7 | 5,725553 | 51,129 | 13,6 | 145,267244 | 1297,236 | |

| 2,764 | 6 | 53,58 | 13,7 | 147,411381 | 1316,384 | |

| 2,8 | 6,157522 | 54,987 | 13,8 | 149,571226 | 1335,671 | |

| 2,9 | 6,605199 | 58,984 | 13,9 | 151,746779 | 1355,099 | |

| 3 | 7,068583 | 63,122 | 14 | 153,93804 | 1374,667 | |

| 3,1 | 7,547676 | 67,401 | 14,1 | 156,145009 | 1394,375 | |

| 3,2 | 8,042477 | 71,819 | 14,2 | 158,367686 | 1414,223 | |

| 3,3 | 8,552986 | 76,378 | 14,3 | 160,60607 | 1434,212 | |

| 3,4 | 9,079203 | 81,077 | 14,4 | 162,860163 | 1454,341 | |

| 3,5 | 9,621128 | 85,917 | 14,5 | 165,129964 | 1474,611 | |

| 3,6 | 10,17876 | 90,896 | 14,6 | 167,415473 | 1495,02 | |

| 3,7 | 10,752101 | 96,016 | 14,7 | 169,716689 | 1515,57 | |

| 3,8 | 11,341149 | 101,276 | 14,8 | 172,033614 | 1536,26 | |

| 3,9 | 11,945906 | 106,677 | 14,9 | 174,366246 | 1557,091 | |

| 4 | 12,566371 | 112,218 | 15 | 176,714587 | 1578,061 | |

| 4,1 | 13,202543 | 117,899 | 15,1 | 179,078635 | 1599,172 | |

| 4,2 | 13,854424 | 123,72 | 15,2 | 181,458392 | 1620,423 | |

| 4,3 | 14,522012 | 129,682 | 15,3 | 183,853856 | 1641,815 | |

| 4,4 | 15,205308 | 135,783 | 15,4 | 186,265028 | 1663,347 | |

| 4,5 | 15,904313 | 142,026 | 15,5 | 188,691909 | 1685,019 | |

| 4,6 | 16,619025 | 148,408 | 15,6 | 191,134497 | 1706,831 | |

| 4,7 | 17,349445 | 154,931 | 15,7 | 193,592793 | 1728,784 | |

| 4,8 | 18,095574 | 161,593 | 15,8 | 196,066798 | 1750,877 | |

| 4,9 | 18,85741 | 168,397 | 15,9 | 198,55651 | 1773,11 | |

| 5 | 19,634954 | 175,34 | 16 | 201,06193 | 1795,483 |

Расчёт веса листов цветных металлов и сплавов

Для определения веса листового металлопроката используется специальная расчётная формула, пользуясь, которой вы без труда сможете рассчитать вес продуктов листового проката, учитывая материал из которого он был произведён.

Для вычислений используется следующая формула:

Вс = Тл х Дл х Шр х Пл, где

Вс – вес листа, единица измерения килограмм.

Тл – толщина листа, единица измерения миллиметры.

Дл – длинна листа, единица измерения метры.

Шр – ширина листа, единица измерения метры.

Пл – плотность металла или сплава из которого произведён сам лист (удельный вес), единица измерения грамм / сантиметр кубический.

Как видим для произведения расчётов веса листового проката надо не так много, толщина листа, его длинна и высота, а так же материал из которого он произведён даётся производителем.

Имея эти данные и калькулятор, вы без труда выполните требуемые вычисления.

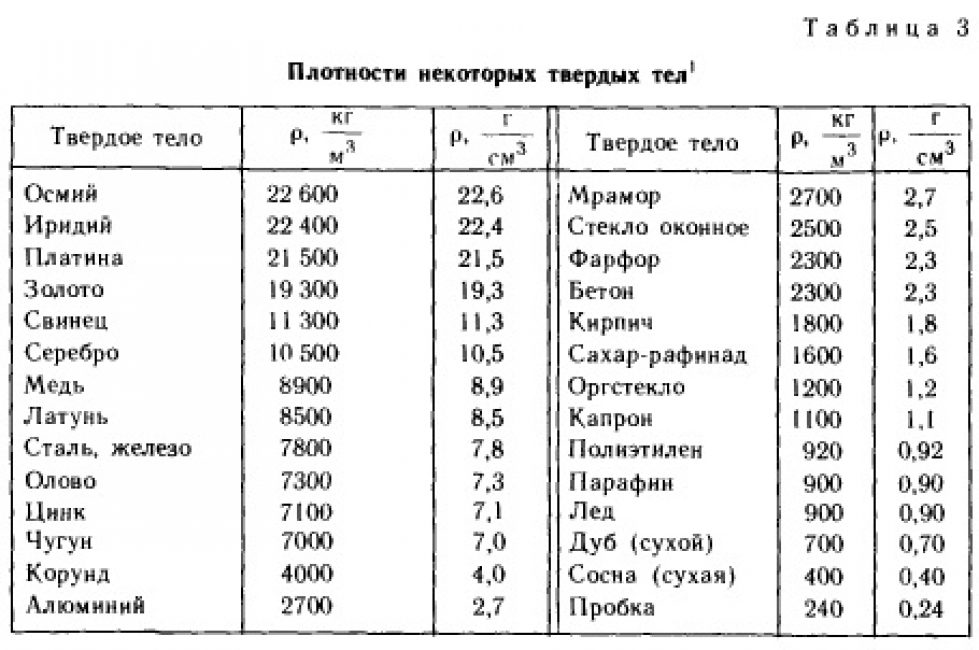

Для облегчения работы, предлагаем вам ознакомится с плотностью металлов и сплавов, наиболее часто использующихся в листовом металлопрокате:

Металл | Плотность металла г/куб.см |

Платина | 21,45 |

Золото | 19,32 |

Вольфрам | 19,3 |

Тантал | 16,65 |

Свинец | 11,337 |

Серебро | 10,5 |

Молибден | 10,22 |

Медь | 8,96 |

Никель | 8,91 |

Олово | 7,29 |

Хром | 7,19 |

Цинк | 7,13 |

Ванадий | 6,11 |

Титан | 4,505 |

Алюминий | 2,69808 |

Магний | 1,74 |

Плотность сплавов металлов:

Сталь

7,85 — расчёты по стали мы уже приводили в одной из статей.

Латунь

ЛС 59-1: 8,6

Л63: 8,6

Алюминий/Дюраль (единица измерения г/куб.см)

АМг2:2,68

АМг3:2,67

АМг5:2,65

АМг6:2,64

А5:2,7

А6:2,7

А99:2,7

АД1: 2,7

АК4: 2,7

АК6: 2,7

АМц: 2,73

Д16*: 2,8

Д18*: 2,8

1105: 2,8

Медь/Молибден

М1:9,0

Мч:10,22

М2:9,0

М3:9,0

Бронза

БрАЖ 9-4: 7,6

БрОЦС 5-5-5: 8,8

БрАМц 9-1,5: 7,5

БрБ2: 8,2

Нихром

Х20Н80: 8,4

Х15Н60: 8,4

Титан

ВТ1-0: 4,505

ВТ3-1: 4,505

ВТ5: 4,505

ВТ6: 4,505

ВТ8: 4,505

Олово/Висмут:

О1пч: 7,3

Ви-0*:9,747

Ви-1*:9,747

Никель

литой: 8,4

прокованный: 8,9

Свинец /Цинк

С1: 11,37

ЦВ0*:7,133

С2: 11,34

ЦВ1*:7,133

Ц0*:7,133

Нержавейка

12Х18Н10Т: 7,9

08Х18Н10Т: 7,9

Припой

ПОС30: 9,69

ПОС40: 9,3

Читайте так же:

Изготовление отвода стального оцинкованного

Вертлюга

Пайка электросопротивлением

ООО ТехПромРесурс – ООО ТехПромРесурс работает на рынке цветного металлопроката, ферросплавов, алюминия, меди, бронзы, латуни и другого сырья в Нижнем Новгороде более 10 лет. Цветной металл и прокат цветного металла – основная наша продукция.

Задумав выполнить отверстие в той или иной поверхности, мы часто задаёмся вопросом выбора оптимального инструмента. Чем сверлить сталь, а чем дерево, возможно ли просверлить керамику или стекло? Итак, выбираем сверло…

Пластмасса и дерево.

Если требуется просверлить неглубокое отверстие до 32 мм, используют плоские перовые свёрла или цилиндрическое свёрла по дереву, имеющие специальную заточку острия. Чтобы просверлить неглубокое отверстие большого диаметра, подойдут балеринки и зубчатые коронки. Для сверления отверстий глубиной до 500 мм, используют специальные винтовые свёрла по дереву.

Мягкие цветные металлы.

Цветные металлы не очень требовательны к материалу режущего инструмента, главное, чтоб сверло было хорошо заточено и не было слишком хрупким. Для сверления вязкого алюминия или меди не следует применять свёрла из быстрорежущей стали, так как они могут легко сломаться. Свёрла с титановым покрытием очень хорошо подходят для обработки цветных металлов, так как имеют хорошую износостойкость.

Сверление стали.

Для сверления отверстий в деталях, выполненных из конструкционных сталей, подойдёт любое спиральное сверло, выполненное из быстрорежущей или легированной стали. Быстрорежущая сталь довольно хрупкая, но способна долго работать без переточек. Для сверления твёрдых, кислостойких, жароупорных и легированных нержавеющих сталей нужен более твёрдый инструмент, например, свёрла из твёрдых сплавов или кобальтовые свёрла (быстрорежущая сталь с добавлением кобальта).

Керамика, кирпич и бетон.

Для сверления бетонных и кирпичных стен использую свёрла с твердосплавной вольфрамокобальтовой напайкой, которая называется “победит”. Бетон и кирпич лучше сверлить ударной дрелью или перфоратором. Свёрла применяются с победитовыми наконечниками мягкие или средней мягкости. Для сверления более твёрдых материалов, например, гранита, применяются сверла с победитовыми пластинками средней или высокой твёрдости. Плитку сверлят такими же свёрлами, но без удара.

Стекло.

Сверление стекла производят свёрлами с алмазной крошкой или специальные свёрла для стекла, которые имеют вид острого наконечника с хорошо заточенными кромками.

Очень широкое распространение в настоящее время получило сверло MultiConstruction, которое имеет специальную заточку головки, что обеспечивает его большую износостойкость и возможность работы при высоких нагрузках. Это сверло универсальное и подходит для обработки таких материалов, как бетон, кирпич, керамика, дерево, металл до 5 мм и пр.

Сейчас в магазинах можно найти свёрла разного предназначения и от разных производителей, простые и победитовые, штучный и наборами. На упаковке обязательно должен быть указан материал, который можно сверлить данным инструментом. Кроме материала режущей части, свёрла отличаются хвостовиками. Гладкие цилиндрические хвостовики – для обычных дрелей, специальный под патроны SDS – для перфораторов (такие свёрла называют “бурами”). Для станков часто применяются свёрла с хвостовиком, выполненным в форме конуса Морзе.

Несколько полезных советов.

Если вы решили выполнить отверстие в стене, то нужно обязательно проверить, не проходят ли в этом месте коммуникации (трубы отопления, электропроводка). Для проверки подойдёт бесконтактный тестер или металлоискатель.

Для пластмассового дюбеля глубина отверстия должна быть больше длинны дюбеля как минимум на 1 см. Это необходимо на случай, если в отверстии осталась пыль от сверления. Удалить пыль можно с помощью пылесоса или хорошо продуть отверстие. Современные свёрла, как правило, оснащены специальными канавками для улучшения отвода пыли, что избавляет от необходимости дополнительной очистки просверленного отверстия.

Для сверления гладкой поверхности металла, предварительно место сверления нужно накернить. Для этого используется специальный заострённый стержень из закалённой стали, называемый – керно. Для нанесения метки нужно установить остриё керна в нужную точку и ударить по другому концу молотком. Полученное углубление предотвратит увод сверла в сторону. Для сверления особо твёрдых материалов лучше предварительно просверлить отверстие меньшего диаметра, а затем рассверлить его до нужного размера.

Для получения ровного отверстия, лучше использовать специальную рукоятку, которая имеется в некоторых моделях дрелей.

Итак, как мы выяснили, сверлить можно почти всё. Главное, правильно подобрать инструмент.

Выбор медной шины: ключевые параметры

Медная шина – изделие из металла, полученное путем холодного проката меди под прессом. Чаще всего это медная полоса с четко заданными параметрами ширины и толщины, прямоугольного сечения, в бухтах или в виде пластин.

Постоянный спрос на медные шины объясняется их физическими свойствами – показателями проводимости, антикоррозийными качествами, почти вечным сроком службы в сухом помещении, относительной гибкостью и пластичностью. Медные шины превосходят алюминиевые аналоги и силовые кабели соответственного сечения сразу по нескольким показателям.

Медная электротехническая шина становится оптимальным решением для оснащения энергетических и электрических систем, где важно передавать энергию на небольшие расстояния с минимальными потерями. У меди лучшие показатели электропроводимости: по удельному сопротивлению она уступает только серебру.

Марка металла

Один из определяющих критериев выбора медной шины – это сырье, из которого она изготовлена. Согласно ГОСТу медные шины производят из нескольких марок меди – из бескислородной, с минимальным количеством примесей меди М0б, а также М1 (технически чистой меди), М2 (меди, переплавляемой из лома).

У каждой марки меди свои показатели проводимости, пластичности и гибкости, свой показатель податливости термической обработке. От марки напрямую зависит и стоимость шины.

Ширина и сечение

Ширина медной шины может составлять от 1,5 до 10 см и более, а толщина – от 3 до 30 мм. В зависимости от площади сечения для разных шин определяются свои значения длительно допустимого предельного тока, как постоянного, так и переменного.

Медная шина может быть мягкой (ШММ) и твердой (ШМТ и ШМТВ), в зависимости от марки металла, физических параметров и постобработки.

Длина медной шины не является табличным значением. Опционально современные производители предлагают шины нестандартной ширины и толщины для решения индивидуальных задач. Для определения ориентировочных параметров нестандартных изделий рекомендуется использовать калькулятор для расчета веса медной шины.

Изготовитель и поставщик

Даже небольшие отклонения в составе меди могут отражаться на способности шины проводить ток. Всего из-за 1% примесей выше нормы электропроводимость может измениться на 3–4%. Поэтому, выбирая поставщиков медных шин, важно отдать предпочтение тем компаниям, которые работают на рынке много лет, напрямую сотрудничают с проверенными заводами-производителями, могут гарантировать высокое качество цветного металлопроката.

ООО «Невская алюминиевая компания»

WISER — это система, предназначенная для оказания помощи аварийно-спасательным службам в инцидентах с опасными материалами. WISER предоставляет широкий спектр информации об опасных веществах, включая вещества идентификационная поддержка, физические характеристики, информация о здоровье человека и советы по сдерживанию и подавлению. Для начала настройте свой профиль и выберите элемент ниже. Последние новости

WebWISER лучше всего просматривать в следующих браузерах (указанной версии или выше): Internet Explorer 9, Firefox 26, Safari 7 или Google Chrome 30. WISER также доступен как отдельное приложение для ПК и различных мобильных платформ, включая устройства iOS и Android. См. Домашнюю страницу WISER для бесплатных загрузок и дополнительной информации о WISER. | Выберите свой профиль, чтобы настроить WISER’s контент, который лучше подходит для вашей роли в чрезвычайной ситуации. Прочие аварийные химические ресурсы на NLMПрочие химические ресурсы на случай чрезвычайных ситуаций |

WISER — это система, предназначенная для оказания помощи аварийно-спасательным службам в инцидентах с опасными материалами.WISER предоставляет широкий спектр информации об опасных веществах, включая вещества идентификационная поддержка, физические характеристики, информация о здоровье человека и советы по сдерживанию и подавлению. Для начала настройте свой профиль и выберите элемент ниже. Последние новости

WebWISER лучше всего просматривать в следующих браузерах (указанной версии или выше): Internet Explorer 9, Firefox 26, Safari 7 или Google Chrome 30. WISER также доступен как отдельное приложение для ПК и различных мобильных платформ, включая устройства iOS и Android. См. Домашнюю страницу WISER для бесплатных загрузок и дополнительной информации о WISER. | Выберите свой профиль, чтобы настроить WISER’s контент, который лучше подходит для вашей роли в чрезвычайной ситуации. Прочие аварийные химические ресурсы на NLMПрочие химические ресурсы на случай чрезвычайных ситуаций | №

(PDF) Механические свойства меди марки М1 до и после ударного сжатия в широком диапазоне длительностей нагружения

ISSN 0031–918X, Физика металлов и металлография, 2011, Vol.111, № 2. С. 197–206. © Pleiades Publishing, Ltd., 2011.

Оригинальный русский текст © Г.В. Гаркушин, Г. Иванчихина, О. Игнатова, И. Каганова, А. Малышев, А. Подурец, В.А. Раевский, С. Разоренов, В. Скокова,

О.А. Тюпанова, 2011, опубликовано в журнале «Физика металлов и металловедение», 2011, т. 111, № 2, с. 203–212.

197

ВВЕДЕНИЕ

В последние десятилетия были применены методы упрочнения

металлов и сплавов с помощью сильной пластической деформации (SPD)

(такие как равноканальное угловое прессование, гидростатическое давление

, кручение под высоким давлением и т. Д. .

, которые позволяют существенно повысить прочностные характеристики конструкционных металлов и сплавов за счет значительного уточнения их зеренной структуры [1],

. Однако размер образцов

, полученных с помощью этих технологий, который определяется геометрией пресс-инструмента (штампов)

и усилием (прессов) всего несколько (1–10 ) милли

метра, что зачастую недостаточно для их широкого практического применения

.Альтернативным методом СПД

может служить метод ударно-волновой обработки.

Структурные изменения, происходящие в металлах при динамическом нагружении

, впервые описаны в [2]. Наиболее привлекательным методом (с точки зрения изменения микроструктуры металлов

) является воздействие на материалы

сильных волн сжатия с амплитудой

волны более 30 ГПа, в которых существуют реальные

с высокими скоростями деформации (около

10

6

–10

10

с

–1

), а напряжения сдвига

превышают максимальную прочность кристаллической решетки

.В условиях высокодеформированной

скорости деформации прочность металлов

может значительно измениться по сравнению с исходной из-за повышенной дефектности кристаллической структуры

(появление двойников, дислокаций, дисклинаций,

). и др.)

[2–8]. Авторы [2] приводят экспериментальные данные

, полученные для образцов алюминия и меди в

в исходном состоянии и в состоянии после предельного ударного сжатия

разной интенсивности.Для

использовалось предварительное ударное сжатие образцов, метод

нагружения исходных образцов плоскими ударными волнами

, который применялся и для

повышения прочности некоторых других металлов [2].

Увеличение плотности дислокаций с увеличением

давления импульсной нагрузки в алюминии приводит к

увеличению предела текучести в 30–50 раз в

по сравнению с алюминием в отожженном состоянии и

в 2–3 раза по сравнению с исходной выборкой

шт.Предварительное ударное нагружение меди приводит к увеличению ее твердости

; в этом случае реакция материала

на высокодеформационную деформацию очень сложна. Авторы [2] отмечают, что увеличение

давления ударного сжатия меди до

выше 75 ГПа замедляет рост твердости

в результате тепловых эффектов, вызванных ударом

Механические свойства меди марки М1 до

и после ударного сжатия в широком диапазоне длительностей нагружения

г.В. Гаркушин

а

, Г.Е. Иванчихина

а

, Игнатова О.Н.

б

, И.И. Каганова

б

, А.Н. Малышев

б

000

000

000 , В.А. Раевский

б

, С.В. Разоренов

а

, В.И. Скоков

б

, О.А. Тюпанова

б

а

Институт проблем химической физики РАН

РАН пр.Семенова, 1, Черноголовка, Московская область, 142432 Россияb

Российский федеральный ядерный центр, ФГУП Всероссийский ядерный центр — Всероссийский научно-исследовательский институт

экспериментальной физики (РФЯЦ – ВНИИЭФ), пр. Мира 37, г. Саров, Нижегородская область, 607188 Россия

Поступила 28 апреля 2009 г .;

принята в печать 26 июля 2010 г.

Реферат

— Влияние исходной микроструктуры и микроструктуры, полученных после квазиизэнтропического и

ударного сжатия, на упругопластические и прочностные характеристики меди марки М1 при статическом, квазизэнтропическом сжатии.

исследованы статические и динамические нагрузки.Выявлено, что параметры ударной волны

играют важную роль в формировании субструктуры и связанных с ней механических свойств образцов

, а значения упругопластических и прочностных характеристик в крупнокристаллических образцах медь

М1 существенно различается в зависимости от дефектной структуры при одинаковом размере зерна. Измерения предела упругости

и критических напряжений разрушения в широком диапазоне длительностей нагружения были выполнены различными методами, включая лазерный интерферометр VISAR.На основании полученных экспериментальных данных были разработаны модели

прочности меди на сдвиг и откольность для различных условий нагружения. С помощью двухступенчатой кинетической модели

NAG проведено численное моделирование динамического разрушения крупнокристаллических образцов

меди М1 с различной внутренней структурой. Анализ экспериментов в комбинации

с численным моделированием позволил описать деформационное поведение образцов в

во всем диапазоне скоростей нагружения.

Ключевые слова

: медь марки М1, ударные волны, прочность

DOI:

10.1134 / S0031918X11010170

ПРОЧНОСТЬ

И ПЛАСТИЧНОСТЬ

Медь: Исследование материалов — Страница 107

ТЕХНОЛОГИЯ

TA BLE 12. — Электрохимическое извлечение меди

Inspiration Consolidated Copper Andes Copper Mining Co., Union Minibre du Haut Katanga,

Co., Inspiration, Ariz. Potrerillos, Chile Katanga, Республика Конго

Метод выщелачивания _—..-. -.-…—. Перколяция вверх 5 ————- до 6 дней противоток ———……… Непрерывное перемешивание в резервуарах Pachuca

.

Чаны для выщелачивания:

Материал конструкции …_….

Длина по ширине по глубине ….—-

Средний расход на резервуар __тонн_-

Циркуляция- _ .——— — галлонов в минуту__

Руда, в процентах:

Медь _—————————

Медь растворимая в кислотах _——— —

Оксид меди. —— .————-.

Сульфид Cu___. .______ __.__. .

Хвосты, в процентах:

Общая Cu ————————-

Водорастворимая Cu .__. __…_…

Оксид Cu, растворимый в кислоте ………..

Сульфид Cu_ .. _ ._ ._ ..

Экстракция, в процентах:

Всего Cu —- ———————

Оксид меди _—————-

Сульфид меди ——— ————-

Электролит к элементам:

Удельный вес …………. .. ..

Медь ___ … граммов на литр__

Всего h3SO4 …………….делать_.

Свободный h3SO4 ———- do

Cl 2 ———————— do

Всего Fe_.————— делать ….

Ferric Fe _.————— do ….

Ferrous Fe .—- ——- do _…

Температура …………….. C.

Электролит из ячеек:

Удельный вес ——, — ,, ,,,,,,,

Плотность меди в граммах на литр ..

Всего h3S04 ———— do _…

Свободный h3SO4 ———- —do. …..

C12 ———- _——— do .—

Всего Fe, .————— do_ ..

Ferric Fe ….————— do_.

Ferrous Fe ————- do ..

Температура ————…………….. C

Ток:

Всего -.————— амперы__

Плотность тока -….. ам п / кв. Фут. _

КПД по току .- -процент__

Напряжение на бак .________

Медь_ _ —— __- квтч / фунт__

Медь -_— -__-____- фунткВт-день__

Аноды:

Материал — .———————

Бетон, свинцовый ————

175’0 «X67’6» X18’0 «——

9000 _

1800. _____——— —————

Футерованный железобетон, мастика и кислотоупорный кирпич

.

105’0 «X115’0» X19’6 «.__ .. _____ .. _

8,603.

4 пневмоподъемника, циркуляция 2200, аванс

800.

1,087 —————————- 0,831. — .———. — .- . — .— ..

. ——. —— _ ——— ._ … 0,711. ——————- .— 0.