Тяговый электродвигатель — Энциклопедия нашего транспорта

Тяговый электродвигатель — электрическая машина, преобразующая электрическую энергию в механическую для привода в движение колёсных пар вагонов. Тяговые двигатели используют также для торможения поезда, переводя их в генераторный режим. При этом механическая энергия движущегося поезда преобразуется в электрическую.

Тяговый двигатель ДПМ-150 вагонов АРазвитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х — 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями — «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Коллекторные тяговые двигатели

Тяговый двигатель ДПТ-114 (аналог ДК-117)В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена. Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов. Длина тягового двигателя ограничена габаритными размерами тележки. На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления. Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна, пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Асинхронные тяговые двигатели

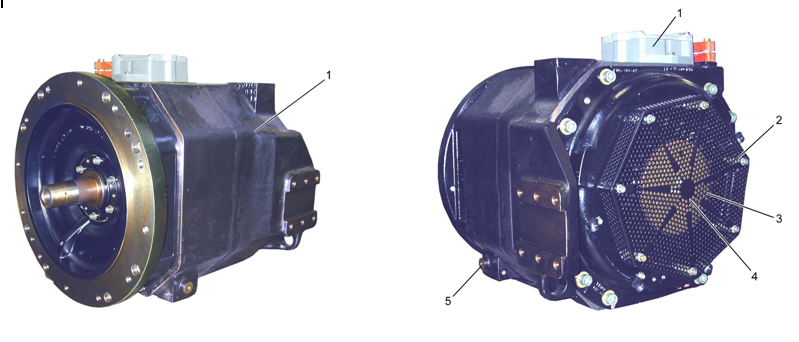

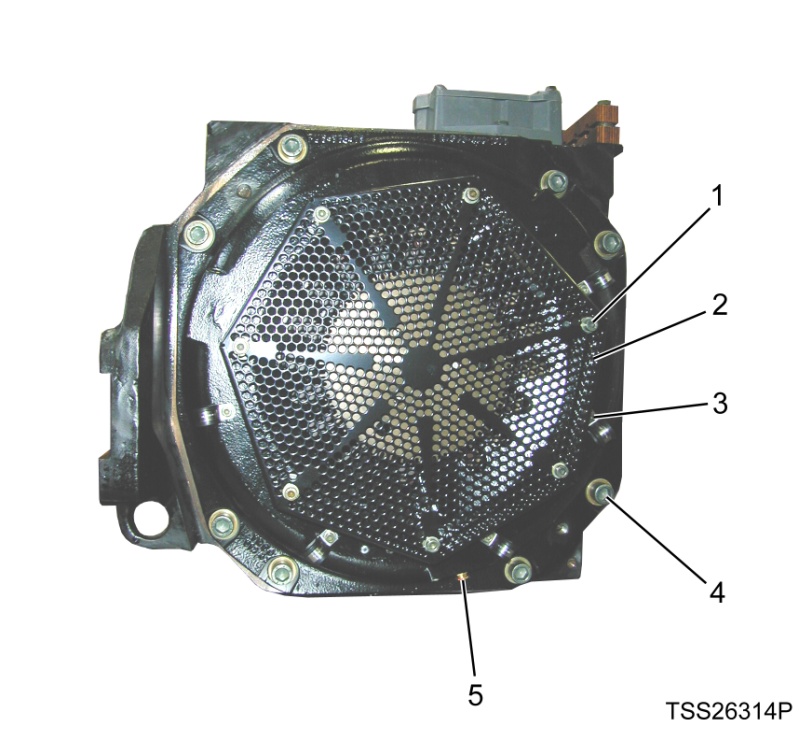

Тяговый асинхронный двигатель ДАТЭ-170Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741. Их основные параметры:

- Номинальная мощность — 170 кВт

- Минимальное напряжение — 530 В

- Номинальная частота тока статора — 43 Гц

- Номинальная частота вращения — 1290 об/мин

- Максимальная частота вращения — 3600 об/мин

- Масса — 805 кг

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Устройство тягового двигателя постоянного тока

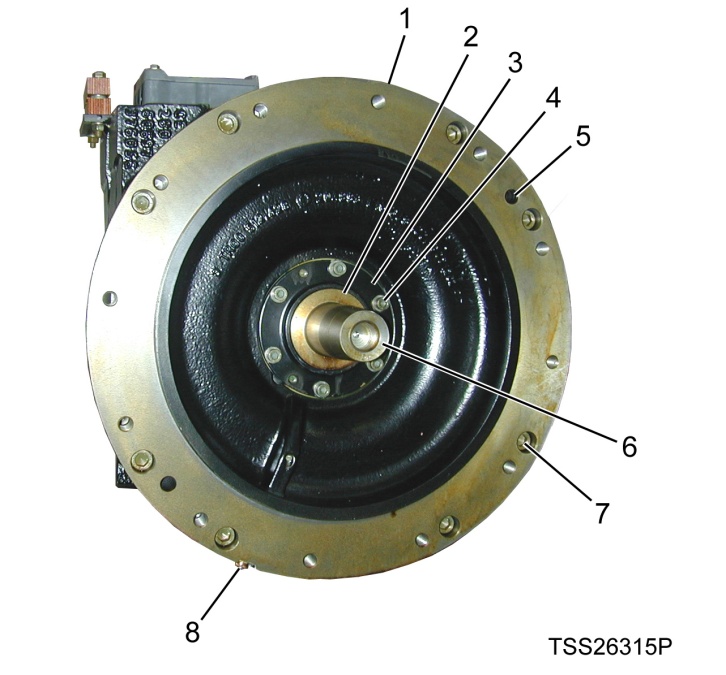

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Остов двигателя

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Главные полюсы

Тяговый двигатель ДК-117 в разрезеОни предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья — подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Якорь

Тяговый двигатель ДК-108 в разрезеМашина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

Подшипниковые щиты

В щитах установлены шариковые или роликовые подшипники — надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник, который позволяет валу якоря удлиняться при нагреве. Для подшипников применяют густую консистентную смазку. Чтобы смазка при работе двигателей не выбрасывалась из смазочных камер, предусмотрено гидравлическое (лабиринтное) уплотнение. Вязкая смазка, попав в небольшой зазор между канавками-лабич рингами, проточенными в щите, и втулкой, насаженной на вал, под действием центробежной силы отбрасывается к стенкам лабиринта, где самой смазкой создаются гидравлические перегородки. Подшипниковые щиты крепят к обеим сторонам остова.

Щеточный аппарат

Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта. Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей — четыре. Нажим на щетку осуществляется пружиной, упирающейся одним концом через палец в щетку, другим — в щеткодержатель. Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспечивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25Н (2,5 кгс) и быть менее 15Н (1,5 кгс). Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к подшипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками, обеспечивающими достаточную защиту от проникновения воды и грязи.

Вентилятор

В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя. Вентилятор состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам. Воздух выталкивается наружу со стороны вентилятора через люк остова.

Устройство асинхронного двигателя с короткозамкнутым ротором

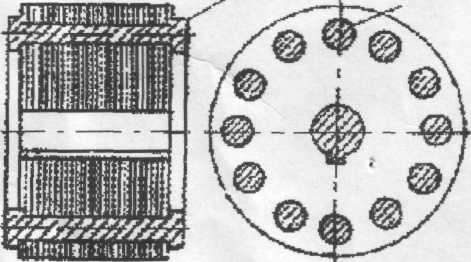

Промышленный асинхронный двигатель в разрезеАсинхронный двигатель состоит из двух основных узлов: статора и ротора. На статоре размещают трехфазную обмотку, создающую вращающееся магнитное поле. Скорость вращения магнитного поля определяется частотой питающего двигатель тока и числом пар полюсов.

Обмотку ротора выполняют в виде так называемой «беличьей клетки». Она является короткозамкнутой и не имеет выводов. Беличья клетка состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов двумя кольцами. Стержни этой обмотки вставляют в пазы сердечника ротора, набранного из листов электротехнической стали, без какой-либо изоляции. По торцам ротора устанавливают лопасти, образующие центробежный вентилятор. Ток в роторе наводится движущимся относительно него полем статора. Таким образом, для работы двигателя необходима разность скоростей вращения ротора и поля статора, что и отражено в его названии.

В таблице приведены технические характеристики коллекторных тяговых двигателей вагонов метрополитена:

| Тип двигателя | ДПМ-151 | ДК-102А…Г | SL-104n | USL-421 | ДК-104А | ДК-104Г, Д | ДК-108А | ДК-108А1 | ДК-108Г | ДК-108Д | ДК-112А | ДК-115Г | ДК-116А | ДК-117А | ДК-117ДМ | ДК-120АМ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип вагонов | А | Г | В2 | В3 | В1 | Д | Е | Е | Еж | И | Еж3 | 81-717/714 | 81-717.5/714.5 | 81-720/721 | ||

| Год начала производства | 1935 | 1940 | 1930 | 1930 | 1948 | 1949 | 1959 | 1959 | 1970 | 1973 | 1973 | 1975 | 1987 | 1991 | ||

| Часовая мощность, кВт | 153 | 83 | 100 | 70 | 80 | 73 | 64 | 68 | 66 | 66 | 68 | 90 | 72 | 110 | 112-114 | 115 |

| Номинальное напряжение, В | 750 | 375 | 750 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | ||

| Рабочее ослабление поля, % | 65 | 44,5 | 40 | 40 | 35 | 28 | ||||||||||

| Часовой ток, А | 225 | 248 | 220 | 220 | 195 | 210 | 202 | 205 | 210 | 270 | 218 | 330 | 330-340 | 345 | ||

| Часовая частота вращения, об/мин | 950 / 968 | 1160 | 1300 | 1355 | 1530 | 1450 | 1510 | 1600 | 1600 | 1600 | 1360 | 1480 | 1480 | 1500 | ||

| Длительный ток, А | 173 | 205 | 185 | 175 | 182 | 178 | 178 | 185 | 230 | 185 | 295 | 290 | 295 | |||

| Длительная частота вращения, об/мин | 1075 | 1320 | 1455 | 1580 | 1600 | 1740 | 1220 | |||||||||

| Наибольший ток, А | 450 | 500 | 440 | 420 | 420 | 440 | ||||||||||

| Масса, кг | 2340 | 1490 | 700 | 615 | 630 | 630 | 625 | 625 | 765 | 760 | 770 | |||||

| Число пар полюсов | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||

| Число коллекторных пластин | 185 | 238 | 141 | 175 | 175 | 175 | 175 | 175 | 175 | 210 | 210 | |||||

| Возбуждение | Посл. | Посл. | Посл. | Посл. с подм. | Посл. с подм. | Посл. | Посл. с подм. | Посл. | Посл. | Посл. | ||||||

| Число витков обмотки ГП | 38 | 16+16 | 33 | 30С+530Ш | 30С | 30 | 40 | 40 | 32 | 26 | 26 | |||||

| Сопротвиление обмотки якоря, Ом | 0,066 | 0,041 | 0,068 | 0,086 | 0,078 | 0,092 | 0,092 | 0,092 | 0,066 | 0,034 | 0,0285 | |||||

| Сопротивление обмотки возбуждения, Ом | 0,0615 | 0,0269 | 0,064 | 0,062+165 | 0,067+? | 0,067 | 0,108 | 0,098 | 0,044 | 0,048 | 0,0312 | |||||

| Сопротивление добавочных полюсов, Ом | 0,0338 | 0,0215 | 0,028 | 0,035 | 0,034 | 0,037 | 0,049 | 0,049 | 0,022 | 0,015 | 0,0103 | |||||

| Воздушный зазр под центром/краем полюса, мм | 5 / 9 | 2,2 / 5 | 1,5 / 5,7 | 3,25 / 9 | 2,9 | 2,5 | 4 / 9 |

Конструкция используемых в настоящее время коллекторных тяговых двигателей ДК-117 и ДК-120 регламентируется техническими условиями ТУ 3355-029-05758196-02.

Характеристики коллекторных электродвигателей, применяемых на наземном городском транспорте:

http://ciu.nstu.ru/kaf/persons/62303/a/file_get/195328?nomenu=1

Источник:

- Э. М. Добровольская «Электропоезда метрополитена»

Тяговый асинхронный двигатель.

⇐ ПредыдущаяСтр 6 из 20Следующая ⇒Основные технические данные двигателя.

Мощность часового режима – 170кВт, частота вращения часового режима – 1290 об/мин, номинальное напряжения питания – 530 В, номинальная частота – 43 Гц, масса – 805 кг.

Мощность часового режима – 170кВт, частота вращения часового режима – 1290 об/мин, номинальное напряжения питания – 530 В, номинальная частота – 43 Гц, масса – 805 кг.

3-х фазный двигатель, самовентилируемый с короткозамкнутым ротором. Тяговые двигатели, установлены на вагонах 81-740/741, с опорой только на раму тележки, что снижает ударные нагрузки на двигатель при прохождении неровностей и стыков ходовых.

Двигатели могут работать как электродвигателями так и генераторами. В первом случае электрическая энергия, потребляемая от контактной сети (3-ий рельс), преобразуется в механическую, развивая при этом вращающий момент на валу двигателя.

Во втором случае двигатель преобразует, приведенную к валу механическую энергию от вращения колесных пар в электрическую, которая может быть вновь возвращена в контактную сеть (рекуперативное торможение) или гасится на тормозном реостате (сопротивление), при реостатном электрическом торможении.

Асинхронная электрическая машина характеризуется тем, что при ее работе возбуждается вращающее магнитное поле, которое вращается асинхронно относительно скорости вращения ротора.

Устройство тягового двигателя.

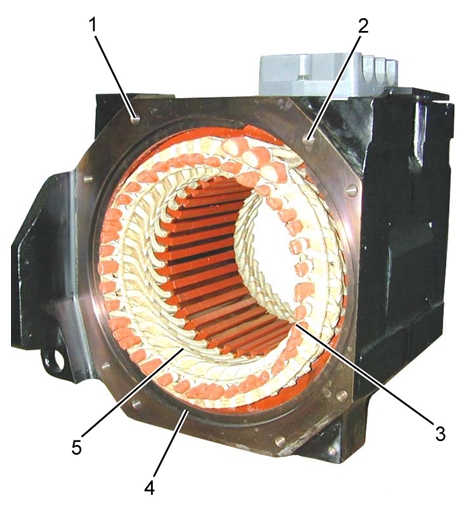

Тяговый двигатель состоит из: статора, ротора, двух подшипниковых щитов, вентилятора.

Статор(неподвижная часть) – предназначен для укладки в него обмотки. Имеет форму полого цилиндра, собранного из пластин электротехнической стали, толщиной 0,5мм, изолированных друг от друга слоем лака, что обеспечивает уменьшение потерь от вихревых токов.

Фазные обмотки, которые возбуждают вращающее магнитное поле, размещаются в пазах на внутренней стороне сердечника статора. Обмотка статора подсоединяется к 3-х фазному источнику переменного тока – инвертору.

1,2 отверстия крепления подшипникового щита

3. вылет обмотки

4. отверстие центровки подшипникового щита; 5. обмотка

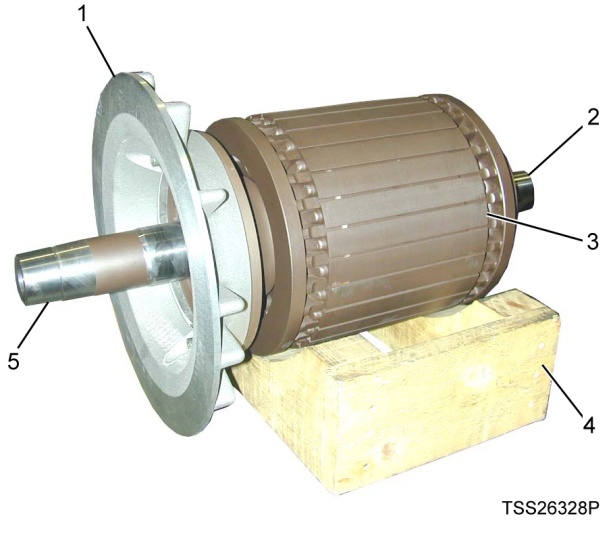

Ротор (вращающаяся часть) – короткозамкнутый.

Собирается также из штампованных пластин электротехнической стали, определенной конфигурации, в результате чего на внутренней стороне сердечника ротора образуются пазы. В пазы ротора вставляют обмотку, которая изготовляется в виде цилиндрической(беличьей) клетки из медных или алюминиевых стержней. Стержни вставляются без изоляции. Концы стержней замыкают накоротко кольцами, которые изготавливают из того же материала. Обмотка ротора не соединяется с сетью и с обмоткой статора. Ротор насажен на вал тягового двигателя. Вентилятор устанавливается на конце вала ротора со стороны привода. Вал т/д изготавливается из высоколегированной стали. Имеет несколько шеек различной длинны и диаметра для посадки на них подшипниковых щитов, ротора, вентилятора.

Собирается также из штампованных пластин электротехнической стали, определенной конфигурации, в результате чего на внутренней стороне сердечника ротора образуются пазы. В пазы ротора вставляют обмотку, которая изготовляется в виде цилиндрической(беличьей) клетки из медных или алюминиевых стержней. Стержни вставляются без изоляции. Концы стержней замыкают накоротко кольцами, которые изготавливают из того же материала. Обмотка ротора не соединяется с сетью и с обмоткой статора. Ротор насажен на вал тягового двигателя. Вентилятор устанавливается на конце вала ротора со стороны привода. Вал т/д изготавливается из высоколегированной стали. Имеет несколько шеек различной длинны и диаметра для посадки на них подшипниковых щитов, ротора, вентилятора.

1- вентилятор; 2 и 5 – вал; 3 — беличья клетка; корпус статора.

Подшипниковые щиты

Подшипниковые щиты устанавливаются в статор с двух сторон. Подшипники щитов опираются на вал тягового двигателя.

Конструкция асинхронного тягового двигателя

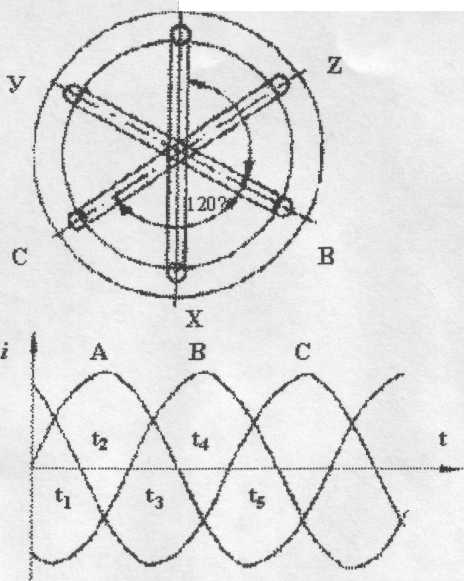

В пазы статора укладывают обмотку, которая в простейшем случае состоит из трех катушек — фаз, сдвинутых в пространстве на 120 эл. градусов. Ротор асинхронного двигателя представляет собой цилиндр, набранный из штампованных листов электротехнической стали. На поверхности ротора имеются продольные пазы для обмотки. Листы сердечника ротора специально не изолируют, т.к. в большинстве случаев достаточно изоляции от окалины. В зависимости от типа обмотки роторы двигателей обычного исполнения делятся на короткозамкнутые и фазные.

Обмотка короткозамкнутого ротора представляет собой медные стержни, забитые в пазы. С двух сторон эти стержни замыкаются кольцами. Соединения стержней с кольцами осуществляется пайкой или сваркой. Чаще всего короткозамкнутую обмотку выполняют расплавленным, алюминием и литьем под давлением. При этом вместе со стержнями и кольцами отливаются и лопатки вентилятора.

Короткозамкнутый ротор

ПРИНЦИП ОБРАЗОВАНИЯ ВРАЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ МАШИНЫ.

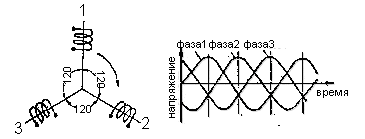

На статоре трехфазного двигателя расположены 3 обмотки (фазы), которые смещены в пространстве по отношению друг к другу на 120 эл. градусов. Токи, подаваемые в фазные обмотки, отодвинуты друг от друга во времени на 1/3 периода.

Токи в трехфазной обмотке

Образование вращающегося магнитного поля.

Асинхронные двигатели широко применяются в промышленности. Эти двигатели состоят из двух основных частей: неподвижной – статора и вращающейся – ротора. В асинхронном двигателе переменный трехфазный ток включается в обмотку статора, состоящую из трех самостоятельных частей. Как видно из графика изменений трехфазного тока напряжение достигает максимального значения не одновременно во всех трех фазах, а попеременно, через равные промежутки времени, то в одной, то в другой, то в третьей фазе. Следователь но, если включить такой ток в три обмотки, расположенные так, как это показано на  рисунке:

рисунке:

Максимальное значение магнитного потока будет создаваться то в первой, то во второй, то в третьей обмотке, соответственно максимальным значениям тока в фазах, подключенных к этим обмоткам. Магнитное поле, перемещающееся таким образом по замкнутому кругу, называется вращающимся магнитным полем.

Описанное создание вращающегося магнитного поля поясняется рис. Если подключить фазу к первой катушке обмотки двигателя, фазу 2 ко второй катушке, а фазу 3 к третьей катушке обмотки, то в момент времени t1 максимальный поток будет в первой катушке, так как в это время сила тока в фазе 1, подключенной к первой катушке, будет иметь максимальное значение. Затем сила тока в фазе 1 постепенно ослабевает и, переходя через нуль, меняет направление, в это время увеличивается значение силы тока в фазе 2 и к моменту времени t2 сила тока в фазе 2 достигает максимального значения, поэтому максимальный поток уже создастся не первой катушкой, а второй. Это в свою очередь означает, что магнитное поле повернулось на 120°. К моменту времени t3 максимум тока будет в фазе 3, а максимум потока будет создаваться третьей катушкой — магнитное поле повернулось еще на 120º.

К моменту времени t4создается такая же картина поля, как и в момент времени t1,т. е. снова максимума ток достигает в фазе 1, а максимальный магнитный поток создается первой катушкой Это значит, что за время t1 — t2магнитное поле повернулось на 360° (совершило полный оборот).

Обмотка ротора асинхронного двигателя замкнута на себя, или на сопротивление. При неподвижном роторе и наличии тока в обмотке статора силовые линии вращающегося магнитного ноля пересекают неподвижные витки обмотки ротора, в результате чего в обмотке ротора появляется ЭДС и ток. Этот ток, взаимодействуя с полем статора, создает вращающий момент, стремящийся повернуть ротор в сторону вращения поля. Ротор двигателя начнет вращаться. По мере увеличения скорости ротора уменьшаются число пересекаемых силовых линий и ЭДС и, следовательно, ток ротора асинхронного двигателя. Однако ротор никогда не достигает скорости поля, а всегда вращается. Это отставание ротора от ноля статора называют скольжением. Чем больше нагрузка на валу двигателя, тем больше скольжение. Выражается скольжение в процентах или в относительных единицах.

Обычно асинхронные двигатели имеют при полной нагрузке скольжение 2—4%.

Скорость вращения ротора асинхронного двигателя определяется по формуле:

где n—скорость вращения ротора, об/мин;

f — частота питающей сети;

p— число пар полюсов;

s — скольжение.

ПРИНЦИП ДЕЙСТВИЯ АСИНХРОННОГО ДВИГАТЕЛЯ.

Вращающееся магнитное поле статора пересекает проводники обмотки ротора и наводит в них ЭДС. Так как роторная обмотка замкнута, то в проводниках ее возникают токи. Ток каждого проводника, взаимодействуя с полем статора, создает электромагнитную силу – Fэм. Совокупность сил всех проводников обмотки создает электромагнитный момент М, который приводит ротор во вращение в направлении вращающего поля.

Частота вращения ротора n2 будет всегда меньше синхронной частоты n1 т.е. ротор всегда отстает от поля статора. Поясним это следующим образом. Пусть ротор вращается с частотой п2 равной частоте вращающегося поля статора n1. В этом случае поле не будет пересекать проводники роторной обмотки. Следовательно, в них не будет наводиться ЭДС и не будет токов, а это значит, что вращающий момент М = 0. Таким образом, ротор асинхронного двигателя принципиально не может вращаться синхронно с полем статора. Разность между частотами поля статора n2 и ротора n1 называется частотой скольжения Δn:

Δn=n1-n2

Отношение частоты скольжения к частоте поля называется скольжением:

В общем случае скольжение в асинхронном двигателе может изменяться от нуля до единицы. Однако номинальное скольжение SH обычно составляет от 0,01 до 0,1 %. Преобразуя выражение *), получим выражение частоты вращения ротора:

В общем случае скольжение в асинхронном двигателе может изменяться от нуля до единицы. Однако номинальное скольжение SH обычно составляет от 0,01 до 0,1 %. Преобразуя выражение *), получим выражение частоты вращения ротора:

Обмотка ротора асинхронного двигателя электрически не связана с обмоткой статора. В этом отношении двигатель подобен трансформатору, в котором обмотка статора является первичной обмоткой, а обмотка ротора — вторичной. Разница состоит в том, что ЭДС в обмотках трансформатора наводится не изменяющимся во времени магнитным потоком, а ЭДС в обмотках двигателя — потоком постоянным по величине, но вращающимся в пространстве. Эффект в том и в другом случаях будет одинаковым. В отличие от вторичной обмотки трансформатора, неподвижной, обмотка ротора двигателя вместе с ним вращается. ЭДС роторной обмотки, в свою очередь, зависит от частоты вращения ротора. В этом нетрудно убедиться, анализируя процессы, протекающие в асинхронном двигателе. Синхронная частота вращения магнитного поля статора перемещается относительно ротора с частотой скольжения Δn. Она же наводит в обмотке ротора ЭДС Е2, частота которой f2 связана со скольжением S:

Учитывая, что fi=pn1/60, f2=pn1S/60.

Приняв величину номинального скольжения порядка 0,01-0,1, можно подсчитать частоту изменения ЭДС в роторной обмотке, которая составляет 0,5-5 Гц (при ^=50 Гц).

Асинхронный тяговый двигатель Википедия

Асинхро́нный электродвигатель — электрический двигатель переменного тока, частота вращения ротора которого не равна (в двигательном режиме меньше) частоте вращения магнитного поля, создаваемого током обмотки статора.

В ряде стран к асинхронным двигателям причисляют также коллекторные двигатели. Второе название асинхронных двигателей — индукционные, это обусловлено тем, что ток в обмотке ротора индуцируется вращающимся полем статора. Асинхронные машины сегодня составляют бо́льшую часть электрических машин, применяясь главным образом в качестве электродвигателей и являются основными преобразователями электрической энергии в механическую, в подавляющем большинстве это асинхронные двигатели с короткозамкнутым ротором (АДКЗ).

Принцип действия асинхронного двигателя заключается в том, что ток в обмотках статора создает вращающееся магнитное поле. Это поле наводит в роторе ток, который начинает взаимодействовать с магнитным полем таким образом, что ротор начинает вращаться в ту же сторону, что и магнитное поле. Частота вращения ротора всегда немного меньше частоты вращения магнитного поля, т.к. при равенстве скоростей поле перестанет наводить в роторе ток, и на ротор перестанет действовать сила Ампера. Отсюда и название — асинхронный двигатель (в отличие от синхронного, частота вращения которого совпадает с частотой магнитного поля). Относительная разность скоростей вращения ротора и частоты переменного магнитного поля называется скольжением. В установившемся режиме скольжение невелико: 1-8% в зависимости от мощности[1][2][3].

Ротор и статор асинхронной машины 0,75 кВт, 1420 об/мин, 50 Гц, 230—400 В, 3,4—2,0 AИстория[ | ]

Особенности конструкции асинхронных тяговых двигателей

Страница 11 из 21

Остов асинхронного тягового двигателя.

При тяговом исполнении асинхронного тягового двигателя на остове необходимо иметь элементы крепления к раме тележки такие же, как у тяговых двигателей постоянного тока. Поскольку остов асинхронного тягового двигателя в отличие от остова тягового двигателя постоянного тока не является магнитопроводом, имеется большая свобода для выбора материала для него и конструкции отдельных узлов. Остов может быть предельно облегчен, а прочность его может быть получена вследствие использования ребер жесткости.

Так как асинхронные тяговые двигатели электровозов имеют симметричный в осевом направлении ротор, при надобности могут быть использованы моторно-якорные подшипники тяжелой серии с большим ресурсом работы. При сохранении осевой вентиляции размеры входных и выходных отверстий в остове для вентилирующего воздуха сохраняются. Возможно некоторое сокращение осевого их размера путем увеличения поперечного размера. В дополнительных люках, которые обычно используют в коллекторных тяговых двигателях для осмотра коллектора и смены щеток, надобность отпадает.

Поскольку лимитирующей по нагреву будет всегда обмотка статора, в перспективе может быть эффективен способ отвода тепла от статора с помощью тепловых трубок. В этом случае в принципе возможен только обдув воздухом внешней поверхности остова, что позволит значительно сократить расходы мощности на вентиляцию.

Есть предложения осуществить водяное охлаждение статора асинхронного тягового двигателя путем прокачки воды через полость между магнитопроводом и корпусом. Опытная проверка показала эффективность такой системы отвода тепла и возможность уменьшения габаритных размеров машины, хотя это связано с необходимостью иметь водяной радиатор с обдувом воздухом. Будут трудности также с обслуживанием водяной системы в зимнее время.

Магнитопровод и обмотка статора. Пазы магнитопровода для всех тяговых двигателей должны быть прямоугольные, поскольку сечение проводников будет значительным и всыпная обмотка непригодна. К тому же при использовании такой обмотки имеет место плохое заполнение паза и слабое закрепление проводников в пазу, что неприемлемо для тяговых двигателей.

Ввиду того что через воздушный зазор в асинхронном тяговом двигателе может быть пропущена небольшая часть вентилирующего воздуха, тепло от обмотки статора можно отвести, устраивая либо надпазовые каналы (рис. 7.6), либо обычные вентиляционные каналы в спинке магнитопровода статора. Надпазовые каналы увеличивают магнитную проводимость паза потокам рассеяния и потому неприемлемы при питании асинхронного тягового двигателя от инвертора тока.

Рис. 7.6. Форма пазов статора асинхронного тягового двигателя с надпазовыми каналами

Рис. 7.7. Формы стержней роторной обмотки асинхронного тягового двигателя

При использовании надпазовых каналов часто вблизи воздушного зазора располагают еще один клин — магнитный — с целью уменьшения коэффициента воздушного зазора. Некоторое дополнительное увеличение проводимости потоку рассеяния паза может быть даже полезно, если асинхронный тяговый двигатель питается от инвертора напряжения с импульсным регулированием напряжения. Это приведет к меньшей высокочастотной пульсации тока.

Проводники обмотки статора должны быть всегда уложены «горизонтально», т. е. расположены меньшим размером к стенкам паза. Расчеты показывают, что для уменьшения потерь от вихревых токов, вызванных потоками рассеяния высших временных гармоник, необходимо иметь размер проводника по высоте паза 2—3 мм. Так как проводники статорной обмотки имеют небольшое сечение, в ней неизбежны параллельные цепи, особенно для асинхронных тяговых двигателей электровозов. Параллельные цепи выполняются, как обычно, в виде параллельных фазных групп.

Параллельное соединение проводников катушек не дает большого эффекта по снижению потерь от высших гармоник тока из-за значительных циркуляционных токов в контуре этих проводников.

Обмотка ротора.

К обмотке ротора асинхронного двигателя, питаемого от преобразователя частоты, должны быть предъявлены требования по сокращению потерь от вихревых токов высших гармоник. Поэтому конструкции роторных стержней, создающих повышенный эффект вытеснения тока в пазах, непригодны.

Роторные стержни в пазу должны быть прочно закреплены для обеспечения хорошего прилегания к стали магнитопровода. Желательно использовать упругие элементы закрепления стержней.

На рис. 7.7 показаны четыре варианта конструкций стержней ротора.

Стержни, представленные на рис. 7.7, а, использованы в тяговом двигателе НБ-602. Они могут обеспечить прочное закрепление стержней в пазу. Однако в них значителен эффект вытеснения тока, что приемлемо лишь для нерегулируемых по частоте асинхронных двигателей, в которых этот эффект приводит к улучшению пусковых качеств. для асинхронных тяговых двигателей проявление этого эффекта нежелательно из-за увеличения добавочных потерь от высших гармоник. Конструкция стержня ротора, представленная на рис. 7.7, б, применена в асинхронном тяговом двигателе НБ-607. Она технологична, эффект вытеснения тока выражен слабее, чем в рассмотренном стержне (см. рис. 7.7, а). Однако открытые пазы ротора приводят к росту магнитного напряжения на воздушный зазор и увеличению добавочных потерь от пространственных гармоник зубцовой частоты ротора на поверхности и в зубцах статора.

Хорошее прилегание стержней к стенкам паза и упругое их закрепление достигаются конструкцией стержня, показанного на рис. 7.7, в. Небольшая клиновидность стержня обеспечивает благоприятную форму зубца, малое напряжение на зубцовом слое ротора при умеренных индукциях в ней. Стержень по рис. 7.7, г обеспечивает уменьшение добавочных потерь, но нетехнологичен.

Для асинхронных тяговых двигателей электропоездов и даже электровозов можно для роторной обмотки использовать алюминий. Предпосылками для этого являются: сравнительно небольшая МДС роторной обмотки, возможность расположить на роторе стержни увеличенного сечения.

Вторая предпосылка связана с тем, что в роторной обмотке отсутствует изоляция, а также с тем, что форма паза может быть выбрана более благоприятная, так что магнитное напряжение на зубцах будет невелико при их значительной глубине (например, такой, как на рис. 7.7, в).

Целесообразность изготовления роторной обмотки заливкой ее алюминием или его сплавом неочевидна даже для асинхронных тяговых двигателей средней мощности (100ч-150 кВт). Опыт показывает, что в стержнях ротора при заливке образуются поры, могущие в сильной степени повлиять на сопротивление роторной обмотки. Это нежелательно даже для нерегулируемых асинхронных двигателей и может оказаться совершенно неприемлемым для асинхронных тяговых двигателей, работающих на «общий вал» через механизм сцепления колес с рельсами. По-видимому, приемлемым конструктивным решением при использовании алюминия будут опрессованные стержни заданных сечения и формы.

Воздушный зазор. Иногда высказывается мнение, что у асинхронного тягового двигателя будет понижена эксплуатационная надежность из-за небольших воздушных зазоров. Для таких опасений нет оснований. Наибольший радиальный зазор моторно-якорных подшипников составляет 0,1 мм. Вал ротора может быть выбран таким, что его прогиб будет минимальным во всех возможных режимах.

Обычно рекомендуется рассчитывать воздушный зазор, мм, по формуле

где Da — диаметр расточки статора.

Для электровозного асинхронного тягового двигателя он составит около 1,5 мм. Однако нет надобности выбирать столь малое значение зазора. Расчеты показывают, что оптимальное значение зазора для этих двигателей составляет 2—3 мм. Оптимальное значение следует определять исходя из роста потерь от пространственных гармоник поля на поверхности ротора и статора, а также потерь, вызванных увеличением реактивной составляющей тока. С увеличением зазора первые потери снижаются, а вторые увеличиваются.

Надо отметить, что конструкция асинхронного тягового двигателя еще не прошла достаточно полной эксплуатационной проверки и элементы его будут совершенствоваться. Так, до сих пор не вполне ясно, будет ли повреждаться статорная обмотка при практически незакрепленных лобовых вылетах. Пока их жесткость обеспечивается в основном пропиткой цементирующими лаками. Однако конструкция закрепления лобовых вылетов может быть предложена. По-видимому, она будет необходима при опорно-осевом подвешивании тягового двигателя.

Напряжение и число полюсов статорной обмотки. На электровозах переменного тока низшее напряжение тяговой обмотки трансформатора выбирается из условий оптимального проектирования тиристорного преобразователя, тягового двигателя, а также с учетом требований монтажа схемы силовой цепи и дополнительного силового оборудования. Обычно фазное напряжение находится в пределах 700—1500 В. На ЭПС постоянного тока при отсутствии трансформатора фазное напряжение на тяговом двигателе обусловлено напряжением контактной сети. В этом случае связь между подведенным к преобразователю напряжением постоянного тока Ud и фазным напряжением тягового двигателя Ux будет: для инвертора тока Ud = 2,22 Ux cos для инвертора напряжения Ud = 2,22 Ux.

В отдельных случаях на ЭПС постоянного тока может быть использован тиристорный делитель напряжения. В этом случае напряжение Ud будет меньше напряжения контактной сети.

Число полюсов тягового двигателя ограничено сверху рабочей частотой инвертора при максимальной скорости движения, т. е. обусловлено оптимальным проектированием преобразователя. С ростом числа полюсов уменьшается коэффициент мощности для первых гармоник напряжения и тока и увеличиваются потери в стали.

Уменьшение числа полюсов приведет к увеличению радиального размера спинки магнитопровода статора, при этом снизится рабочая частота (для частоты вращения ротора, выбранной по условию наибольшего значения передаточного отношения редуктора). Снижение числа полюсов и рабочей частоты асинхронных тяговых двигателей необходимо при введении в инвертор импульсной модуляции напряжения для уменьшения коммутационных потерь. С учетом приведенных соображений для высокоскоростных асинхронных тяговых двигателей (п.ном= 18004-2000 об/мин) при использовании в инверторе импульсной модуляции можно принять 2р= 4; для асинхронных тяговых двигателей, у которых 8004-900 об/мин и 15004-2000 об/мин; для безредукторного тягового привода.

Особенности проектирования асинхронных тяговых двигателей

Страница 12 из 21

Исходные условия для проектирования асинхронных тяговых двигателей. 1. Хотя тяговые двигатели проектируются индивидуально для заказываемого типа ЭПС, их унификация целесообразна. Например, можно иметь унифицированный асинхронный тяговый двигатель для электропоездов постоянного и переменного тока.

- Главные размеры асинхронного тягового двигателя (диаметр расточки статора и его активная длина) определяются так же, как и для коллекторных тяговых двигателей, параметрами зубчатой передачи и осевым межколесным габаритом (1440 мм). Активная длина статора и ротора может быть увеличена по сравнению с коллекторными тяговыми двигателями на длину коллектора (100—150 мм).

- Электромагнитные нагрузки при сохранении традиционного способа охлаждения обмоток тяговых двигателей должны оставаться близкими к тем, которые принимают для коллекторных тяговых двигателей (2), пока не будет накоплен достаточный опыт для их корректировки. Однако уже сейчас по результатам испытаний можно отметить, что у обмотки статора асинхронных тяговых двигателей превышения температур обычно существенно ниже нормы. Это указывает на возможность увеличения линейной нагрузки статора по сравнению с таковой для якоря коллекторного двигателя. Учтя, что тепловую напряженность машины определяет тепловой фактор (произведение линейной нагрузки на плотность тока), допустимо увеличить его на 10—15% по сравнению с его значением для коллекторных тяговых двигателей при одинаковом напряжении на изоляции. Расчетную индукцию в воздушном зазоре следует сохранить на уровне таковой для коллекторных тяговых двигателей (1,0—0,95 Тл) или несколько уменьшить.

- Электромагнитный расчет асинхронного тягового двигателя следует вести по первым гармоникам действующего напряжения и тока. Расчет изоляции выполняют исходя из линейного напряжения тягового двигателя. Для электромагнитного расчета в качестве номинального принимают часовой режим, для тепловых расчетов — продолжительный. Электромагнитный расчет асинхронных тяговых двигателей для номинального режима мало отличается от такового для обычных асинхронных двигателей, и для него могут быть использованы известные пособия [4, 56]. Некоторое отличие в расчетах для асинхронных тяговых двигателей дано в [56]. После окончательного уточнения параметров асинхронных тяговых двигателей должна быть построена векторная диаграмма и определен коэффициент мощности по первым гармоникам напряжения и тока. Построение круговой диаграммы для асинхронных тяговых двигателей не требуется, поскольку она теряет смысл при частотном регулировании.

Электромеханические характеристики асинхронных тяговых двигателей. Требования к электромеханическим характеристикам асинхронных тяговых двигателей электроподвижного состава существенно отличаются от требований к характеристикам асинхронных двигателей, в том числе и к частотно-регулируемым. Так называемые рабочие характеристики, где параметры режима задаются зависящими от мощности на валу, мало пригодны для тягового электрического привода. В тяговом электрическом приводе электромеханические характеристики должны обеспечивать работу в любой точке тяговой области, т. е. требуется достаточно большой их набор; кроме того, они должны определять способ регулирования работы преобразователя и, наконец, должны позволять выполнение тяговых расчетов. Отсюда следует необходимость иметь набор тяговых и электротяговых характеристик. Последние характеризуют связь силы тяги и скорости движения ЭПС с током статорной обмотки, что позволяет рассчитывать ее нагрев при движении поезда и изменяющихся нагрузках.

Наилучшим образом построению электромеханических, электротяговых и тяговых характеристик отвечают связи между параметрами режима и конструктивными параметрами, отраженные в формулах для электромагнитной мощности и электромагнитного момента, что и будет показано ниже.

Для построения характеристик должны быть заданы следующие параметры:

номинальное фазное напряжение U1ном, В; номинальный фазный ток; номинальная входная мощность и номинальная частота тока статора; число пар полюсов р, число витков фаз статорной обмотки до обмоточный коэффициент статорной обмотки активное и индуктивное сопротивления фазы статорной обмотки для первой гармоники тока;

активное и индуктивное сопротивления роторной обмотки, приведенной к статорной. Расчет выполняют для пяти—семи точек каждой характеристики, начиная с точки номинального режима. Характеристика, на которой располагается точка, соответствующая номинальному режиму, базовая, остальные характеристики промежуточные. Расчет параметров для них может быть выполнен пересчетом. Характеристику строят для заданной электромагнитной мощности. Далее принимают следующее значение электромагнитной мощности и строят характеристику, ей соответствующую.

Число характеристик определяется заданием или соображениями использования их для оценки регулировочных свойств и удобств выполнения тяговых расчетов. Надо иметь в виду, что асинхронный частотно-регулируемый привод позволяет иметь неограниченное число характеристик при плавном регулировании напряжения и частоты.

Отечественный опыт создания электровозов с асинхронными тяговыми двигателями

Страница 20 из 21

Первые макетные и опытные образцы ЭПС с асинхронным тяговым двигателем (электросекция, электропоезд, электровозы) были изготовлены в СССР в период с 1966 по 1971 г. Напряжение на токоприемнике составляло 25 кВ частотой 50 Гц, мощность тяговых двигателей — от 200 до 1200 кВт. Система частотно-регулируемого тягового электропривода для первых образцов ЭПС с асинхронным тяговым двигателем была разработана коллективом Всесоюзного научно- исследовательского института электромеханики (ВНИИЭм) под руководством Е. С. Аваткова 162—64]. Положительный опыт, полученный при испытаниях макетной электросекции и электровоза, послужил основанием для разработки и изготовления опытных электропоезда ЭР9А и электровоза ВЛ80а.

Параметры электровозов с асинхронным тяговым двигателем. Первый опытный электровоз ВЛ80 с асинхронным тяговым двигателем был построен на базе восьмиосного электровоза ВЛ80К в 1971 г. на Новочеркасском электровозостроительном заводе (НЭВЗ). Второй опытный электровоз ВЛ86 с асинхронным тяговым двигателем изготовлен в 1985 г. на базе двенадцатиосного электровоза ВЛ85. Преобразователь для него разработан финской фирмой «Stromberg». Основные параметры названных электровозов сведены в табл. 13.1.

Отличительной особенностью параметров электровоза ВЛ86 является весьма высокая сила тяги, полученная вследствие увеличения числа осей и повышения силы тяги на одну ось. Этот электровоз рассчитан на вождение тяжеловесных поездов в условиях трудного профиля. Он проходит эксплуатационные испытания.

Электровоз ВЛ80а выполнил определенный пробег в эксплуатации с полновесными поездами и был подвергнут детальным тяговоэнергетическим испытаниям, которые в основном подтвердили его расчетные параметры и принципиальную работоспособность. Однако уровень разработок полупроводниковых приборов 60-х годов, использованных на этом электровозе, не позволил обеспечить требуемую эксплуатационную надежность. Прежде всего не удалось создать необходимых запасов по напряжению тиристоров в инверторе и особенно в выпрямителе.

Таблица 13.1

Параметр |

ВЛ80а |

ВЛ80ф |

Напряжение контактной сети, кВ |

25 |

25 |

Частота напряжения, Гц |

50 |

50 |

Осевая формула |

2(2-2) |

2(2—2—2) |

Масса электровоза, т |

192 |

300 |

Диаметр бандажа колес, мм |

1250 |

1250 |

Мощность часового режима, кВт |

9600 |

10 800 |

Скорость часового режима, км/ч |

75 |

48,4 |

Скорость конструкционная, км/ч |

110 |

110 |

Сила тяги в часовом режиме, кН |

447 |

736 |

Передаточное отношение |

4,4 |

4.19 |

Расчетный КПД |

0,84 |

0,84 |

Расчетный коэффициент мощности |

0.86 |

1-1-0,97 |

Поэтому расчетная мощность 1200 кВт на ось не была реализована, хотя расчетная сила тяги, даже при значительном превышении, была достигнута.

Как следует из рис. 13.1, каждый асинхронный тяговый двигатель питается от своего автономного инвертора напряжения, а выпрямительное звено (ВУ) и фильтр общие для двух тяговых двигателей. Такое решение несколько упрощает преобразователь и сокращает размеры фильтра. Индуктивность сглаживающего реактора СР равна 4,75мГн притоке 1600 А, а емкость фильтрового конденсатора Сф составляет 3200 мкФ.

Рис. 13.1. Структурная схема секции электровоза ВЛ80а.

Рис. 13.2. Структурная схема управления электровозом ВЛ80а.

Регулирование напряжения в выпрямителе зонно-фазовое, т. е. с помощью группового переключателя ЭКГ обмотка низшего напряжения трансформатора разбивается на семь зон, а в пределах этих зон напряжение регулируется плавно путем изменения угла открытия тиристоров а выпрямителя. Такое решение позволяет иметь сравнительно высокое значение коэффициента мощности электровоза. Поскольку рекуперация на электровозе ВЛ80а не была предусмотрена, в выпрямителе использован полууправляемый мост.

Блоки узлов коммутации УК1 — УК4 для каждого инвертора получают питание через зарядные устройства от обмотки трансформатора w3.

Рассмотрим структурную схему управления электровозом (рис. 13.2). Изменение угла открытия тиристоров выпрямителя а, осуществляется вручную с контроллера машиниста. Контур регулирования выпрямленного напряжения является общим для всех тяговых двигателей. В контур регулирования выпрямленного напряжения входят контроллер машиниста КМЭ, групповой переключатель ЭКГ и регулятор угла ав управления выпрямителем БРН.

Для ограничения тока в нестационарных режимах (прежде всего в режимах боксования) используется устройство быстродействующей импульсной отсечки ИТО, работающее от сигнала датчика тока ДТ. Устройство ИТО является транзисторным реле, блокирующим импульсы управления, поступающие на тиристоры выпрямителя, при токе статора двигателя 1100 А и выше. Контур регулирования выпрямленного напряжения является общим для всех выпрямителей.

Канал регулирования частоты входного напряжения асинхронных тяговых двигателей используется и для изменения частоты тока ротора что позволяет регулировать вращающий момент.

В контур регулирования частоты, входит датчик частоты вращения ротора ДС, регулятор скольжения РСК и генератор частоты статора ГЧС. Датчик ДС измеряет частоту вращения ротора в импульсной форме; он является бесконтактным устройством и установлен в

буксе тягового редуктора. Используется один датчик для четырех тяговых двигателей.

Регулятор РСК выявляет частоту тока ротора путем сравнения в импульсной форме частоты f1, формируемой генератором ГЧС, и частоты fр, поступающей от датчика ДС. Частота сравнивается с заданным значением и при необходимости автоматически корректируется путем некоторого изменения частоты напряжения f1 с помощью генератора ГЧС. Регулятор РСК и генератор ГЧС объединены в один блок БВР. Один блок БВР обеспечивает регулирование частоты четырех тяговых двигателей одной секции. На выходе блока БВР формируются импульсные сигналы, частота которых в 12 раз превышает частоту напряжения статора fx.

Управление инвертором осуществляется блоком БУИ, который осуществляет деление частоты на 12 и формирует управляющие импульсы для тиристоров двух автономных инверторов. При этом обеспечивается фиксированный сдвиг 30° между моментами коммутации двух инверторов, что позволяет в 4 раза уменьшить емкость фильтрового конденсатора в звене постоянного тока при заданном уровне пульсаций напряжения.

На электровозе ВЛ80а использован иной принцип построения преобразователя. В выпрямительном звене осуществляется только выпрямление тока, а регулирование напряжения и частоты — в автономном инверторе напряжения. Регулирование напряжения происходит путем введения широтно-импульсной модуляции входного напряжения. Принцип формирования рабочей частоты fx для асинхронных тяговых двигателей такой же, как и на электровозе ВЛ80а, т. е. от датчика частоты вращения получают частоту вращения ротора и к ней добавляют требуемую частоту тока ротора. Значительное усложнение преобразователя принято ради повышения коэффициента мощности электровоза практически до единицы и резкого ослабления высших гармоник в первичном токе электровоза, что и подтверждено опытом эксплуатации электровоза Е-120 в ФРГ, преобразователь которого практически аналогичен преобразователю электровоза ВЛ86ф.

Детальные испытания электровозов ВЛ80а и ВЛ86ф позволили установить их хорошие тяговые качества и удовлетворительные энергетические показатели.

Рис. 13.3. Кривая изменения силы тяги от одной оси электровоза ВЛ80а при его разгоне.

Рис. 13.4. Зависимости КПД выпрямительного блока (а), инвертора (б) и электровозов ВЛ80а и ВЛ80К (в) от кратности реализуемого напряжения

Наиболее полно реализовать высокий коэффициент сцепления в условиях испытаний электровоза ВЛ80а на экспериментальном кольце ВНИИЖТ удалось при питании одного тягового двигателя тележки. В этом случае имелись достаточные запасы по мощности выпрямительного звена. Испытания проводились в плохую погоду (дождь со снегом). Масса поезда была 2000 т. Реализуемая сила, тяги одной колесной пары равнялась 78— 88 кН, чему соответствует коэффициент сцепления 0,34—0,37. Поезд разгонялся до скорости 45 км/ч в течение примерно 35 мин. Ток двигателей, замеренный в звене постоянного тока, составлял 1000—1100 А.

На электровозе использовано противобоксовочное устройство, обеспечивающее задержку нарастания частоты f1 при появлении боксования. Это обеспечивает перевод двигателя из режима работы с обычной мягкой тяговой характеристики на жесткую. Запись силы тяги в указанном режиме приведена на рис. 13.3.

Таблица 13.2

Примечание. В числителе — для начала регулирования (а—90°), в знаменателе — для конца регулирования (а=90). При а—90° ток контактной сети составлял 260 А, а при а=0-291 А.

При работе нескольких тяговых двигателей реализовать столь высокие значения коэффициента сцепления не удавалось, что указывает на несовершенство системы регулирования инвертором от общего датчика, настроенного на средние значения частоты вращения колеса.

Рис. 13.5. Осциллограммы напряжений uKс и тока iKс контактной сети для 5-й позиции регулирования при разных углах а

Полученные значения КПД выпрямительного звена (рис. 13.4, а) выше, чем у электровозов переменного тока с регулируемым выпрямителем; вследствие более простого выпрямителя КПД инвертора (рис. 13.4, б) получился довольно высоким. Штриховые участки зависимостей на рис. 13.4, а и б получены пересчетом, опытные значения — при суммировании потерь холостого хода и короткого замыкания.

Кривая КПД электровоза ВЛ80а представлена на рис. 13.4, в. Здесь же нанесены значения КПД для электровоза ВЛ80К.

Состав высших гармоник тока в первичном токе электровоза ВЛ80а (табл. 13.2) определен по кривым первичного тока (рис. 13.5).

Рис. 13.6. Распределение токов между тяговыми двигателями

Из табл. 13.2 следует, что изменение угла а в небольших пределах регулирования напряжения (в пределах одной зоны) не вызывает значительного изменения в составе высших гармоник первичного тока.

В начале разработок асинхронного тягового привода были опасения в том, что неизбежны значительные перераспределения токов между тяговыми двигателями. Это не подтвердилось. На рис. 13.6 показаны пределы разбросов значений токов Id, замеренных в звене постоянного тока. Из него следует, что в пределах изменения скоростей 40—80 км/ч и нагрузок (0,2 : 1,5) Idnом перераспределение токов сравнительно невелико, а для токов, которые наиболее характерны, оно равно примерно перераспределению токов электровозов переменного тока с тяговыми двигателями пульсирующего тока.

Преобразователи электровозов. Как уже отмечалось, на электровозе ВЛ80а преобразователь выполнен со звеном постоянного тока, причем регулирование напряжения осуществляется в выпрямительном звене, а регулирование частоты — в автономном инверторе напряжения.

В выпрямительном звене преобразователя предусмотрено зоннофазовое регулирование путем ступенчатого регулирования напряжения переключением числа витков вторичной обмотки трансформатора w2 (рис. 13.7) и плавного регулирования в пределах одной зоны вследствие изменения угла открытия а тиристоров выпрямителя VS1 — VS4. Одной из особенностей преобразователя является наличие устройства ЗУ заряжающего коммутирующий конденсатор Ск, в чем есть необходимость в начале регулирования при малых напряжениях.

Рис. 13.7. Схема преобразователя электровоза ВЛ80а.

Особенностью преобразователя (рис. 13.7) является наличие резисторов Ra в цепи обратных диодов, которые способствуют коммутации главных тиристоров. Для уменьшения числа коммутирующих конденсаторов и емкости Ск, помимо индивидуальных коммутирующих тиристоров 5 — 10, использованы групповые коммутирующие тиристоры VS11 и VS12.

Рис. 13.8. Вариант конструкции системы масляного охлаждения тиристоров

Требуемое напряжение от ЗУ обеспечивается благодаря тиристорам VS13 — VS17.

Наличие удвоенного числа плеч в выпрямительном звене позволяет осуществить ступенчатый переход с позиции на позицию без разрыва тока ЭКГ.

Тиристорные плечи, подключенные к меньшему напряжению, например VS3-4 (третья позиция), включаются с углом регулирования, а угол открытия тиристоров VS1-2 изменяется в диапазоне 180° ч-:- 0, чем обеспечивается плавное повышение выпрямленного напряжения в пределах одной позиции. Когда регулирование напряжения на 3-й позиции заканчивается (при авз = 0), выпрямленный ток протекает только по тиристорам VS1 и VS2, поэтому без разрыва тока отключается контакторный элемент 2, а угол открытия тиристоров VS3-4 изменяется до значения а = 180°. Далее замыкается контакторный элемент 4 и осуществляется плавное регулирование напряжения в пределах 4-й позиции. В силовой части инвертора используются тиристоры VS18-23 и диоды VD3 — VD8.

На электровозе ВЛ80а принято воздушное охлаждение тиристоров.

На электровозе ВЛ86ф тиристорные модули преобразователя охлаждаются маслом. Конструкция системы охлаждения такова, что поврежденный отдельный тиристор может быть вынут без какого-либо демонтажа ее, а модуль тиристоров может быть заменен без слива масла из системы. Один из вариантов конструкции масляного охлаждения тиристоров показан на рис. 13.8.

Все модули по размерам и конструкции одинаковы. Каждый модуль состоит из шести полупроводниковых приборов и является плечом выпрямителя или инвертора, а также узла коммутации. Для узла коммутации применяют только тиристоры.

Тяговые двигатели электровозов ВЛ80а и ВЛ86ф.

Таблица 13.3

Параметр |

Тяговый |

Параметр |

Тяговый |

||

НБ-602 |

НБ-607 |

НБ-602 |

НБ-607 |

||

Мощность, кВт |

1200 |

900 |

Масса, кг |

3900 |

4200 |

Фазное напряжение, В |

750 |

750 |

Диаметр расточки статора, м |

0,69 |

0,65 |

Фазный ток, А |

680 |

505 |

|||

Момент, Н-м |

8250 |

9660 |

Активная длина статора, м |

440 |

465 |

Частота тока, Гц: |

|

|

|||

статора |

94 |

45 |

Число полюсов |

8 |

6 |

ротора |

1,0 |

0,5 |

Частота вращения, |

1410 |

890 |

Коэффициент мощности |

0,835 |

0,835 |

об/мин |

|

|

кпд |

0,94 |

0,935 |

Число пазов статора |

96 |

108 |

Расчетные параметры и конструкционные показатели тяговых двигателей приведены в табл. 13.3. На электровозе ВЛ80а установлен тяговый двигатель НБ-602, а на электровозе ВЛ86ф — двигатель НБ-607. Оба они изготовлены на НЭВЗе.

Для тягового двигателя НБ-607, спроектированного для грузового электровоза, характерен большой электромагнитный момент, что привело к некоторому повышению массы машины. Число полюсов, равное шести, оказалось более оптимальным по сравнению с другим числом полюсов и привело к значительному снижению частоты тока статора в расчетном режиме, что благоприятно для инвертора напряжения в сочетании с импульсной модуляцией напряжения.

Датчик частоты вращения ротора тягового двигателя НБ-607 встроен в двигатель. Он выполнен в виде зубчатого магнитопровода, вращающегося вместе с ротором. Тяговые двигатели НБ-602 и НБ-607 детально испытаны, и их расчетные параметры опытом подтвердились. Нагрев обмоток обычно ниже расчетного, что указывает на резерв увеличения момента и мощности в заданных габаритных размерах асинхронных тяговых двигателей.

Асинхронный тяговый привод Википедия

Асинхро́нный электродвигатель — электрический двигатель переменного тока, частота вращения ротора которого не равна (в двигательном режиме меньше) частоте вращения магнитного поля, создаваемого током обмотки статора.

В ряде стран к асинхронным двигателям причисляют также коллекторные двигатели. Второе название асинхронных двигателей — индукционные, это обусловлено тем, что ток в обмотке ротора индуцируется вращающимся полем статора. Асинхронные машины сегодня составляют бо́льшую часть электрических машин, применяясь главным образом в качестве электродвигателей и являются основными преобразователями электрической энергии в механическую, в подавляющем большинстве это асинхронные двигатели с короткозамкнутым ротором (АДКЗ).

Принцип действия асинхронного двигателя заключается в том, что ток в обмотках статора создает вращающееся магнитное поле. Это поле наводит в роторе ток, который начинает взаимодействовать с магнитным полем таким образом, что ротор начинает вращаться в ту же сторону, что и магнитное поле. Частота вращения ротора всегда немного меньше частоты вращения магнитного поля, т.к. при равенстве скоростей поле перестанет наводить в роторе ток, и на ротор перестанет действовать сила Ампера. Отсюда и название — асинхронный двигатель (в отличие от синхронного, частота вращения которого совпадает с частотой магнитного поля). Относительная разность скоростей вращения ротора и частоты переменного магнитного поля называется скольжением. В установившемся режиме скольжение невелико: 1-8% в зависимости от мощности[1][2][3].

Ротор и статор асинхронной машины 0,75 кВт, 1420 об/мин, 50 Гц, 230—400 В, 3,4—2,0 AИстория[ | ]