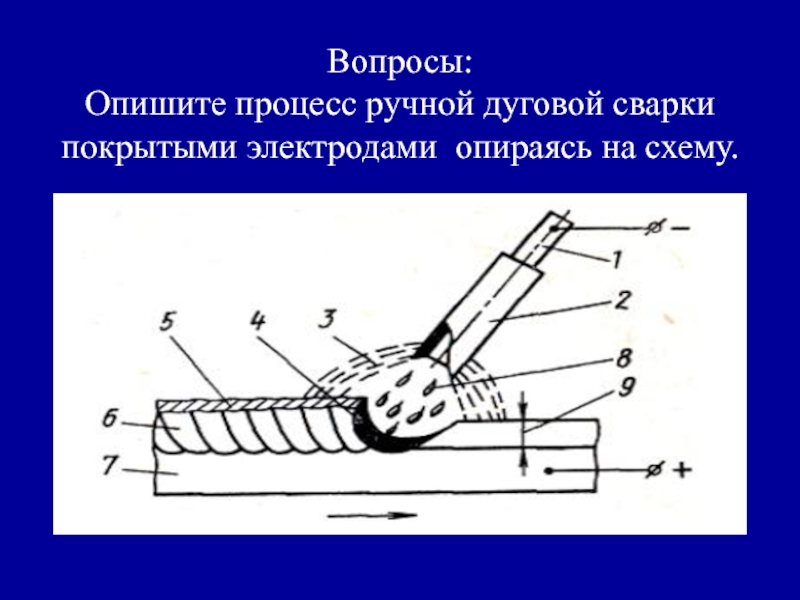

Техника выполнения сварных швов покрытым электродом

Техника выполнения сварных швов

Под техникой выполнения сварных швов понимают выбор режимов сварки и приемы манипулирования электродом.

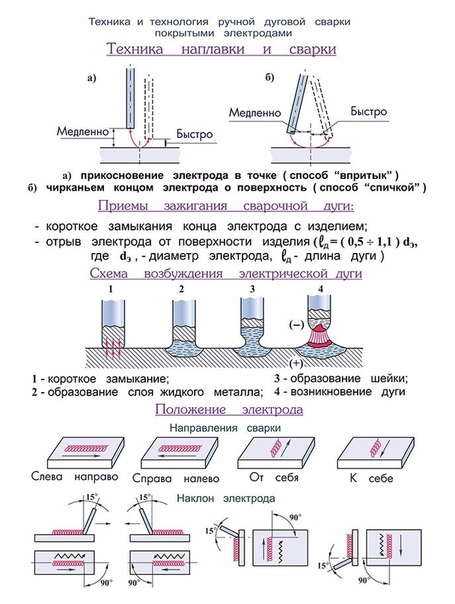

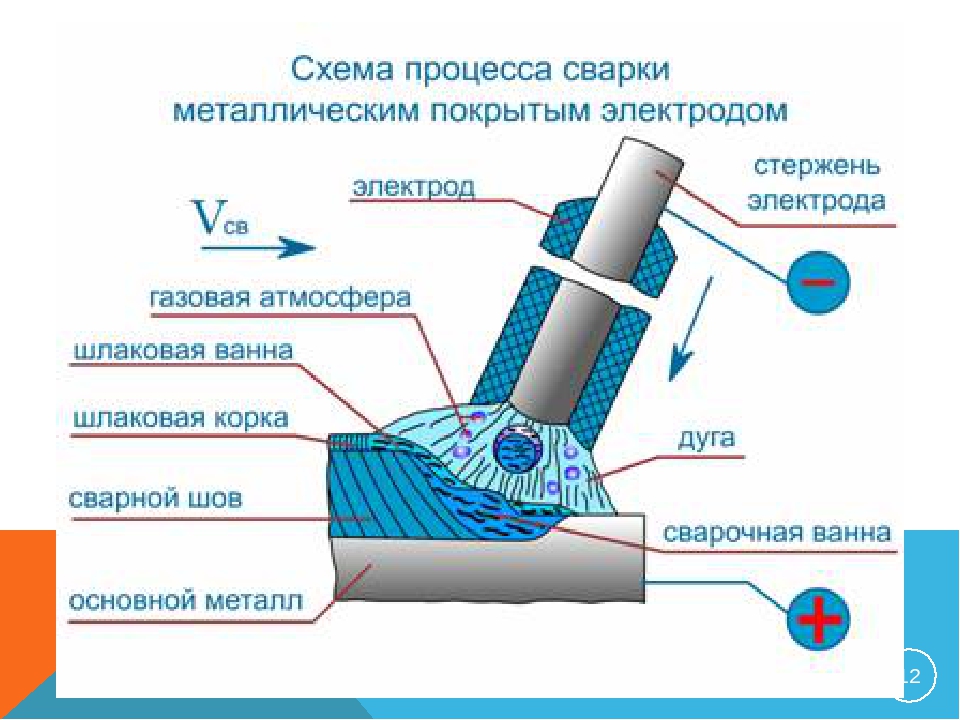

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги — в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию («прилипнет»).

Отрывать «прилипший» электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать «прилипание» электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

- поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

- перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

- перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

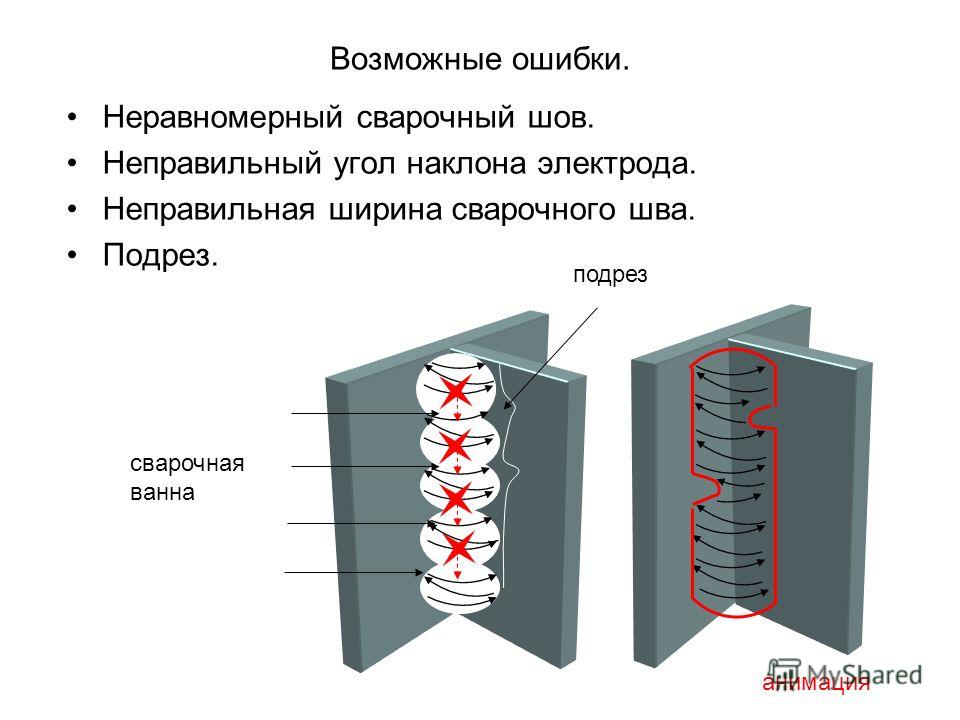

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а — в горизонтальной плоскости; б- в вертикальной плоскости.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

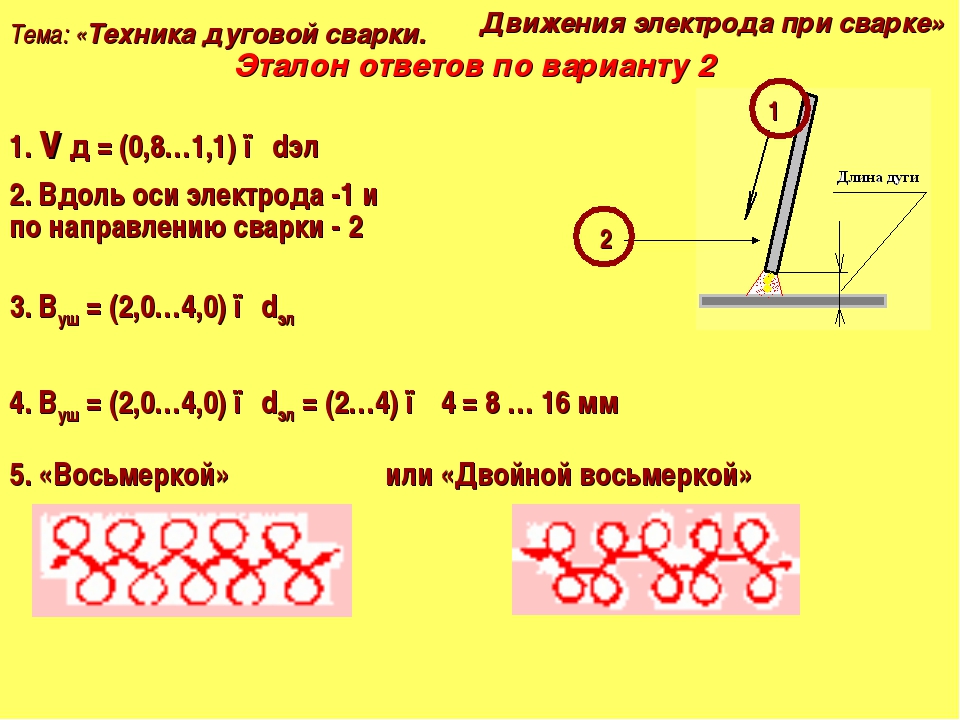

Сварной шов, образованный в результате двух движений торца электрода (поступательного и вдоль линии шва), называют «ниточным». Его ширина при оптимальной скорости сварки составляет (0,8-1,5)dэ. Ниточным швом заполняют корень шва, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

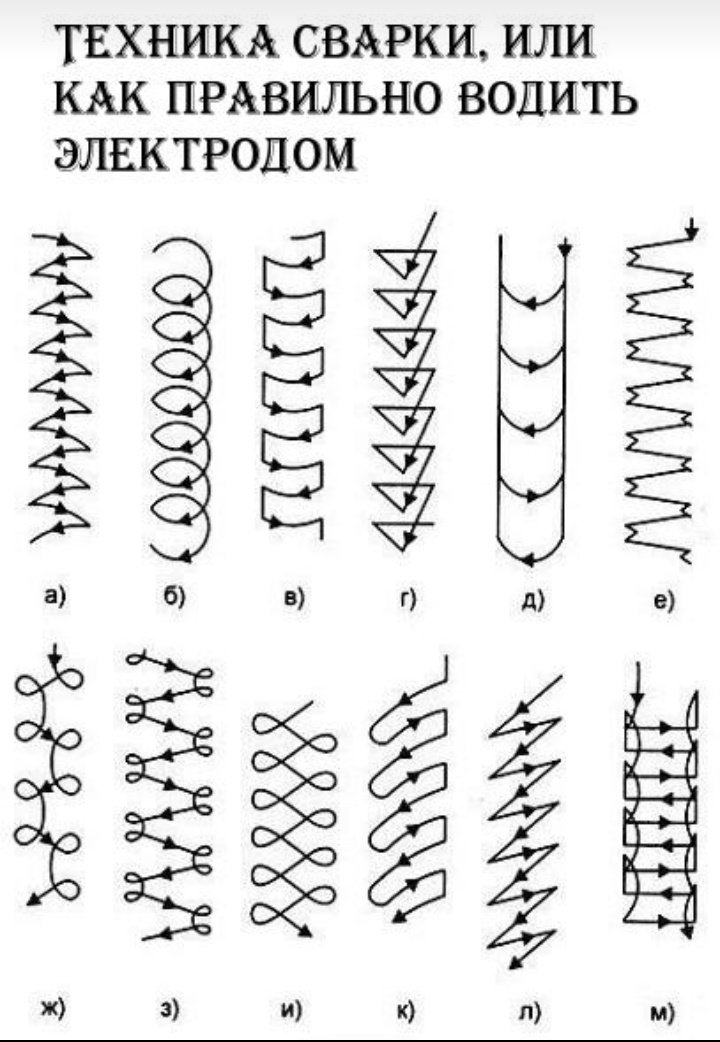

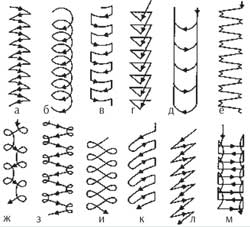

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика.

Рис. 3. Основные способы поперечных движений торца электрода

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

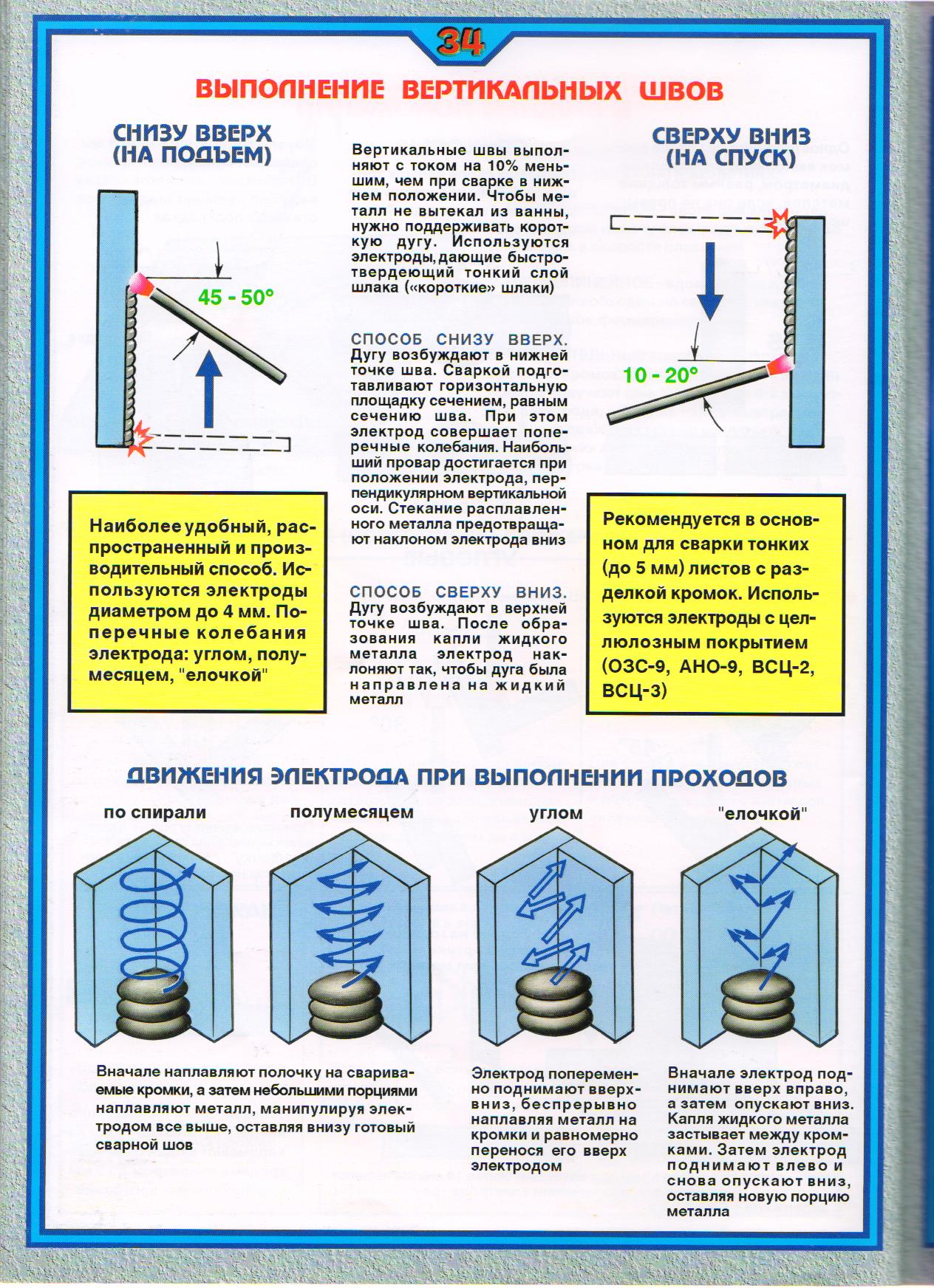

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

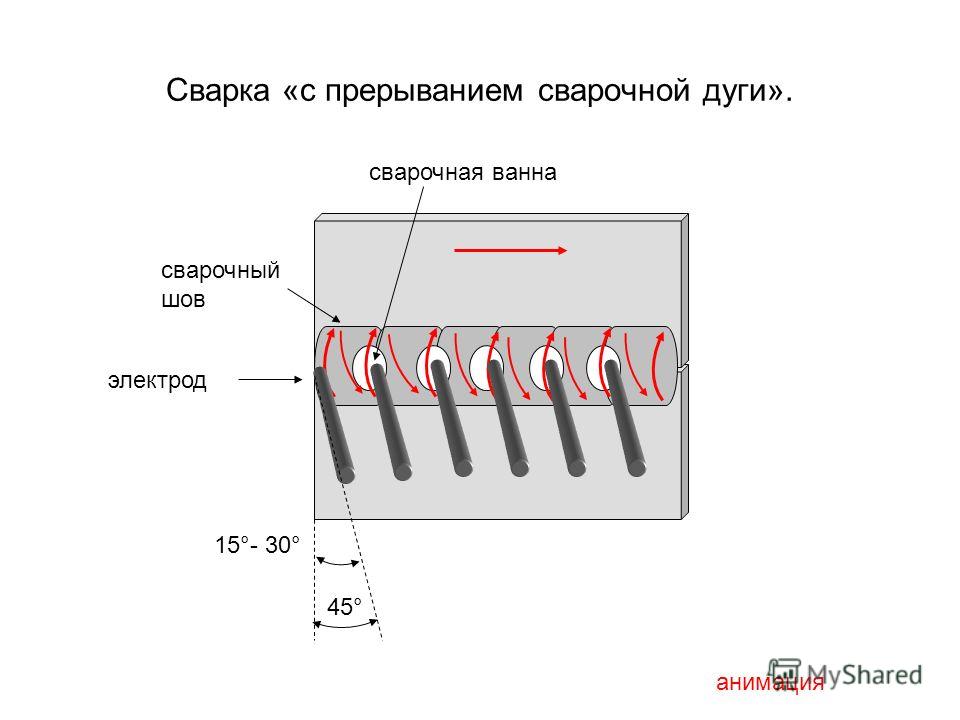

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить <растяжение> сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера — это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

Нельзя держать сварочную дугу слишком долго вне кратера — это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 106). При этом допускается удлинение дуги, без ее обрыва.

106). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Сварка торцевого соединения в нижнем положении

Торцевые соединения широко применяются в конструкциях сосудов, не подвергаемых воздействию высокого давления. Торцевые соединения — это очень экономичные соединения, но они не выдерживают значительных растягивающих или изгибающих нагрузок. Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной.

Для выполнения данного соединения требуется мало электродов, поскольку доля наплавленного металла в металле сварного шва мала. Выполнение сварки торцевого соединения не представляет каких-либо затруднений и может производиться в широком диапазоне сварочных режимов, как на прямой полярности, так и на обратной.

Во время сварки для полного охвата всей поверхности соединения рекомендуется производить небольшие поперечные колебания электрода. Однако следует помнить об опасности увлечения такими колебаниями. При излишне широких колебаниях электрода металл начнет свешиваться с краев соединения. Следует быть внимательным при расплавлении обеих кромок и при обеспечении хорошего проплавления.

Сварка стыкового соединения без скоса кромок в нижнем положении

Данный тип сварного соединения широко используется в промышленности для конструкций обычного назначения. При двухсторонней сварке металла, толщина которого не превышает 6 мм, данное соединение будет весьма прочным. Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично.

Однако, как правило, такие соединения свариваются только с одной стороны. В этом случае прочность будет определяться глубиной проплавления, которая, в свою очередь, зависит от диаметра применяемых электродов, величины сварочного тока, величины зазора между деталями, а также от толщины свариваемых деталей. При односторонней сварке получение полного проплавления без зазора между свариваемыми кромками для металла толщиной свыше 5 мм весьма проблематично.

Сварка стыкового соединения без скоса кромок для обеспечения повышенного тепловложения, производится на обратной полярности. При сварке необходимо обеспечивать возвратно-поступательные перемещения электрода вдоль оси шва. Это будет приводить к предварительному подогреву металла перед сварным швом, сведет к минимуму риск получения прожога и обеспечит вытеснение расплавленного шлака на поверхность сварочной ванны, что исключит вероятность образования неметаллических шлаковых включений в металле сварного шва.

В процессе сварки особенно важно поддержание постоянства скорости и равномерности перемещения электрода вдоль оси шва, а также величины зазора между электродом и изделием (длины дуги). При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог.

При слишком высокой скорости перемещения электрода шов получается узкий, образуются подрезы. При слишком малой скорости сварки сварочная ванна разогревается до температуры, при которой возможен прожог.

Слишком длинная дуга приводит к ухудшению внешнего вида шва, к ухудшению проплавления, к избыточному разбрызгиванию и низким показателям механических свойств металла сварного шва.

Сварка в нижнем положении таврового соединения (сварка в «лодочку») однопроходным угловым швом

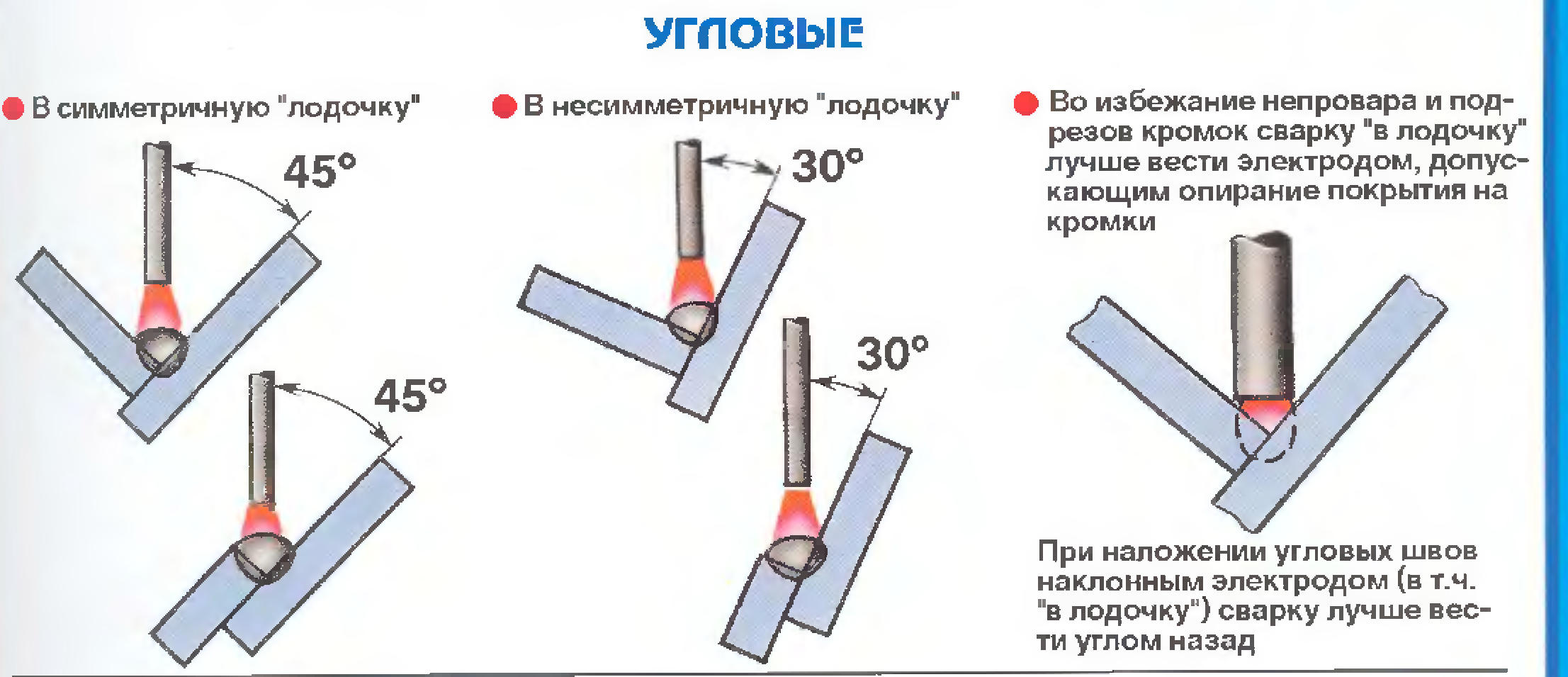

При образовании углового шва во избежание непровара свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° — сварка «в лодочку» (рис. 11а), а при наклоне под углом 30 или 60° — в несимметричную «одочку» (рис. 116). Сварка производится на повышенных значениях сварочного тока, как на прямой, так и на обратной полярности тока. Сварка на обратной полярности производится короткой дугой, при этом возможно появление подрезов. Положение электрода при сварке должно соответствовать изображенному на рис. 11в

11в

Рис. 11. Положение электрода при сварке «в лодочку»: a — сварка в симметричную «лодочку»; б — сварка в несимметричную ; в — пространственное положение электрода

При начале процесса сварки электрод должен быть выведен на кромку свариваемой пластины. После подогрева кромки пластины растянутой дугой начинается наложение сварного шва требуемой ширины и глубины проплавления. При этом производятся небольшие возвратно-поступательные перемещения электродом в направлении оси сварного шва. Это обеспечивает предварительный подогрев корневой части сварного шва и предотвращает подтекание расплавленного шлака перед головной частью сварочной ванны.

Электрод должен направляться непосредственно в корень сварного шва, нельзя допускать, чтобы сварочная дуга вышла на поверхность пластины за пределами области формирования сварного шва. Не допускается наплавка слишком большого количества металла за один проход.

Сварка в нижнем положении таврового соединения (сварка в «лодочку») многопроходным угловым швом.

Очень часто при сварке таврового соединения в нижней) положении необходимо производить многопроходную сварку. Однопроходные угловые швы должны иметь катеты, которые превышают диаметр используемого электрода не более чем на 1,5-3,0 мм. При многопроходной сварке угловых швов число слоев определяют, исходя из диаметра электрода, при этом толщина каждого слоя не должна превышать (0,8-1,2)dэ.

Поскольку тавровое соединение в нижнем положении образует кромки, подобно стыковому соединению со скосом кромок, сварка может выполняться с использованием техники сварки с поперечными колебаниями электрода, при этом ширина шва не должна превышать (1,5-5)dэ. Если слой сварного шва превышает допустимую ширину шва, то наплавка каждого слоя производится необходимым количеством валиков.

При сварке данного соединения первый проход выполняется электродом толщиной 4-6 мм без поперечных колебаний. Последующие проходы выполняются электродами меньшего диаметра. При сварке этих проходов необходимо применять поперечные колебания электрода, при этом амплитуда колебаний электрода не должна превышать допустимой ширины шва.

При сварке на обратной полярности поддерживается несколько меньшая длина дуги, чем на прямой полярности. При этом необходимо тщательно контролировать процесс сварки, с тем, чтобы избежать появления возможных подрезов. Для этого можно применять задержки электрода в крайних точках амплитуды поперечных колебаний электрода при одновременном тщательном контроле ширины сварного шва и амплитуды поперечных колебаний электрода.

Перед наплавкой каждого слоя или валика необходимо тщательно очищать от шлака поверхность сварного шва, в противном случае неизбежно появление шлаковых включений. В начале и при возобновлении сварки необходимо тщательно заваривать кратеры сварных валиков.

Сварка углового соединения с наружным углом в нижнем положении

Угловые соединения с наружными угловыми швами встречаются намного реже, чем стыковые, нахлесточные и тавровые соединения. Это соединение является в высшей степени технологичным, поскольку его очень просто подготовить к сварке, а параметры режима сварки напоминают применяемые при сварке стыковых соединений со скосом кромок.

Для обеспечения максимальной прочности в сварном соединении необходимо получить проплавление с обратной стороны. Добавление внутреннего углового шва к наружному значительно повышает прочность всего углового соединения. Как уже отмечалось, стоимость подготовки подобного соединения весьма невелика, однако при сварке подобных соединений из металла большой толщины значительную величину затрат составит стоимость электродов.

Сварку углового соединения с наружным углом в нижнем положении выполняют на обратной полярности. При сварке данного соединения положение электрода должно соответствовать изображенному на рис. 12. При первом проходе используется техника сварки, применяемая при наложении узкого шва, без поперечных колебаний. Значение сварочного тока не должно быть слишком большим. Сварной шов при первом проходе должен обеспечить полное проплавление обратной стороны соединения и хорошее сплавление с обеими пластинами. Большое значение для достижения этой цели имеет поддержание короткой дуги.

Рис. 12. Положение электрода при сварке углового соединения с наружным углом в нижнем положении

При выполнении второго, третьего и последующих проходов сварочный ток следует установить на повышенный режим. При выполнении данных проходов используется техника поперечных колебаний электрода. Третий проход должен производиться с более широкой амплитудой колебаний, чем второй. Техника выполнения второго и последующих проходов аналогична выполнению данных проходов при сварке в «лодочку» многопроходным угловым швом.

Во время сварки необходимо следить за ограничением ширины поперечных колебаний электрода. Для устранения подрезов рекомендуется производить кратковременную остановку электрода в крайних точках траектории поперечных колебаний. Удостоверьтесь в том, что достигается хорошее сплавление с ранее наложенными слоями и с обеими поверхностями пластины. Последний проход не должен иметь слишком большую высоту. После каждого прохода необходимо тщательно очистить наплавленный металл от шлаковой корки.

Сварка стыкового соединения со скосом кромок на подкладке в нижнем положении

Данный тип сварного соединения достаточно часто применяется при сварке трубопроводов, сосудов высокого давления и корабельных конструкций.

Сварка данного соединения производится на обратной полярности. Для первого прохода устанавливается невысокое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 13. Сварка производится узким валиком без поперечных колебаний электрода. Во время сварки необходимо следить за тем, чтобы обеспечить хорошее сплавление с подкладкой и поверхностями разделки в корневой части соединения. Поверхность шва должна быть максимально плоской.

Рис. 13. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в нижнем положении

Второй, третий и последующие проходы могут производиться при повышенных значениях сварочного тока. Перемещение вдоль оси шва не должно быть слишком быстрым, иначе поверхность шва будет неровной, с крупными чешуйками, могут появиться поры. Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва.

Поперечные перемещения электрода должны ограничиваться требуемой шириной шва. Это обеспечит исключение появления подрезов. Во время сварки важно следить за длиной дуги, тщательно удалять шлак с наложенных слоев, следить за тем, чтобы наложенный сварной шов имел сплавление с предыдущими слоями и со свариваемыми кромками. При наложении последнего слоя используйте кромки разделки в качестве показателя при определении требуемой ширины шва.

Сварка стыкового соединения со скосом кромок в нижнем положении

Данный вид соединения часто встречается при сварке трубопроводов, а также при сварке ответственных соединений.

Сварка данного соединения производится на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 14.

Рис. 14. Положение электрода при сварке стыкового соединения со скосом кромок в нижнем положении

На рис. 15а показан порядок наложения слоев/валиков при сварке стыкового соединения со скосом кромок в нижнем положении. Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость.

Первый проход предназначен для сварки корня шва и выполняется обычно электродами диаметром 3 мм, при этом сварочный ток не должен быть слишком велик. Сварка производится на короткой дуге с возвратно-поступательными движениями относительно линии сварного шва, при этом необходимо следить, чтобы сам электрод все время оставался в зазоре корневой области сварного соединения. Во время сварки нельзя допускать прерывания дуги при перемещении электрода вперед и нужно следить за тем, чтобы капли металла не падали перед швом, это может помешать проведению процесса сварки, его продвижению вперед. На обратной стороне стыка должен образовываться небольшой валик. Лицевая поверхность первого прохода должна иметь минимальную выпуклость.

Рис. 15. Сварка стыкового соединения со скосом кромок в нижнем положении: a — порядок наложения слоев; б — траектория движения электрода при выполнении последнего прохода; в — сварное соединение

Второй и последующие проходы производятся при повышенных значениях сварочного тока и электродами большего диаметра. Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине.

Наплавка производится с поперечными колебаниями электрода, при этом важно обеспечить постоянство и равномерность колебаний и перемещения электрода вдоль оси шва, в противном случае полученный сварной шов будет не однороден по качеству и внешнему виду. Во время сварки необходимо следить за тем, чтобы избежать появления подрезов (рис. 156). Необходимо получить сплавление с ранее наплавленными слоями, а также с боковыми кромками разделки свариваемого изделия. Лицевая сторона второго и последующих слоев должна иметь плоскую поверхность. Необходимо тщательно очищать каждый слой от шлака по всей его длине.

Заключительный проход выполняется тем же типом электрода, что и предыдущие. Техника выполнения такая же, и при выполнении второго и последующих проходов, за исключением того, что при заключительном проходе амплитуда поперечных колебаний электрода будет больше. Для контроля за шириной облицовочного шва необходимо использовать скошенные кромки стыкового соединения. Поверхность облицовочного шва должна быть слегка выпуклой.

Сварка нахлесточного соединения в нижнем положении

Данный тип соединения широко используется в промышленности, в частности в резервуарах, строительных и судовых конструкциях. Нахлесточное соединение очень экономично, оно не требует каких-либо значительных затрат на подготовку и сборку. Максимальная прочность нахлесточного соединения достигается при его двухсторонней сварке угловым швом.

Сварка данного соединения производится как на прямой, так и на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 16.

Рис. 16. Сварка нахлесточного соединения в нижнем положении: a — подготовка соединения к сварке; б — положение электрода при сварке однопроходным швом равных толщин; в — положение электрода при втором и третьем проходе при выполнении многопроходного шва; г — положение электрода при сварке разных толщин

Для сварки нахлесточного соединения в нижнем положении на прямой полярности требуется поддержание очень короткой дуги, а на обратной полярности — еще более короткой. Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны.

Дуга должна быть сориентирована в направлении корня соединения и горизонтальной поверхности пластины. Во время сварки необходимо совершать, относительно оси сварного, шва небольшие возвратно-поступательные колебания электрода. Это способствует предварительному подогреву соединения перед движущейся сварочной дугой, обеспечивает создание полноразмерной выпуклости и покрывает шлаковой коркой хвостовую часть сварочной ванны.

Абсолютно необходимым для получения качественного соединения является полное проплавление в корне шва и хорошее сплавление с обеими поверхностями двух пластин. При сварке на прямой полярности верхняя кромка верхней пластины имеет тенденцию к прожогу, поэтому при сварке следует постоянно опасаться как недозаполнения наплавленного валика, так и того, что сварочная дуга недостаточно коротка. Подрезы появляются очень редко.

При сварке на обратной полярности следует обратить внимание на поддержание более короткой дуги, а также на устранение возможного подреза, как на плоской поверхности пластины, так и вдоль верхней кромки верхней пластины. Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва.

Для уменьшения вероятности появления подрезов, перемещение дуги должно быть ограничено размерами сварного шва.

Сварка нахлесточного соединения в горизонтальном положении

Сварка нахлесточного соединения в горизонтальном положении однопроходным угловым швом на прямой полярности часто применяется в конструкциях резервуаров и строительных конструкциях.

При сварке данного соединения сварочный ток не должен быть слишком большим. Электрод необходимо направлять в корень шва. Положение электрода во время сварки должно соответствовать изображенному на рис. 17. Сварку лучше всего производить с небольшими возвратно-поступательными перемещениями электрода в направлении оси сварного шва, можно также применять незначительные поперечные колебания электрода. Сварочная ванна не должна быть слишком перегрета, ибо это приводит к появлению трещин в металле сварного шва.

Рис. 17. Положение электрода при сварке нахлесточного соединения в горизонтальном положении

При сварке следует обращать особое внимание на перемещения электрода, с тем, чтобы не допустить появления прожогов кромки пластины, а также на то, чтобы сварочная дуга не контактировала с поверхностью вертикальной пластины вне пределов сварного шва, в противном случае неизбежно появление подрезов.

Сварка таврового соединения в нижнем положении

Большую долю швов, выполняемых на практике сварщиком, составляют угловые швы, выполняемые в нижнем положении. Технология сварки может включать как однопроходную, так и многопроходную сварку всеми типами электродов. Несмотря на то, что электроды, предназначенные для сварки на обратной полярности, не являются лучшим типом электродов для выполнения однопроходных угловых швов, использование этих электродов в подобных целях является достаточно распространенной практикой.

При сварке таврового соединения в нижнем положении на прямой полярности сварочный ток должен быть достаточным для получения обширной сварочной ванны. При сварке на обратной полярности сварочный ток должен быть несколько меньше. Положение электрода при сварке на прямой полярности должно соответствовать изображенному на рис. 18а, на обратной полярности — рис. 18б.

Рис. 18. Положение электрода при сварке таврового соединения в нижнем положении: a — на прямой полярности; б — на обратной полярности

Электрод должен быть направлен в корень сварного соединения. При сварке на обратной полярности длина дуги должна быть меньше. Перемещение электрода должно производиться равномерно на всем протяжении стыка, не теряя сварочной ванны.

Однако некоторые сварщики предпочитают использовать при этом небольшие возвратно-поступательные перемещения электрода в направлении оси шва. Это может оказать положительное влияние в виде предварительного подогрева свариваемых кромок и корневой части соединения, находящихся перед движущимся электродом, улучшит формирование наплавленного металла на вертикальной плоскости пластины, а также будет способствовать предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. При сварке на прямой полярности подрезы никогда не являются проблемой. Сварка на обратной полярности требует обеспечения повышенных мер по исключению подрезов.

Сварка таврового соединения в нижнем положении многопроходным швом

Крупные угловые швы очень часто выполняются путем многократного наложения узких валиков без поперечных колебаний электрода. В большинстве случаев облицовочный слой или последний валик выполняются без поперечных колебаний электрода, в некоторых случаях требуется, чтобы последний проход выполнялся с поперечными колебаниями. В частности, таковы требования при сварке трубопроводов и сосудов высокого давления. Сварка может выполняться как на прямой, так и на обратной полярности сварочного тока.

При выполнении данного соединения сварочный ток устанавливается таким же, как и при сварке узким однопроходным швом. Положение электрода будет изменяться в зависимости от последовательности наложения слоев (рис. 19а). Перемещение электрода аналогично перемещению при сварке однопроходным швом. Расположение или раскладка валиков по сторонам должны производиться таким образом, чтобы облицовочный слой точно соответствовал заданному размеру катета углового шва. Порядок наложения слоев показан на рис. 19б.

Рис. 19. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении (а) и порядок наложения слоев (б)

Техника выполнения облицовочного слоя достаточно сложна. Сварочный ток не должен быть слишком мал. Положение электрода должно соответствовать изображенному на рис. 20а. Чешуйки укладываются в диагональной плоскости. Наложение капель металла производится только при движении электрода вниз. Перемещение электрода вверх должно производиться быстро, на максимально растянутой дуге, но без обрыва дуги.

Рис. 20. Положение электрода при выполнении облицовочного слоя (а) и траектория колебательных движений электрода (б)

Указателями ширины перемещения электрода при сварке облицовочного слоя могут служить две параллельные кромки ранее выполненных сварных валиков. Для предотвращения появления подрезов необходимо проводить задержки электрода на верхней и нижней кромках сварного шва. Необходимо помнить, что при многопроходной сварке требуется тщательная очистка от шлаковой корки каждого наложенного слоя.

При сварке на обратной полярности могут возникнуть значительные затруднения, связанные с появлением подрезов. Избавиться от этих проблем можно всеми ранее описанными способами.

Сварка таврового соединения в нижнем положении многопроходным швом с применением поперечных колебаний электрода

На практике довольно часто встречаются случаи, когда необходимо производить сварку угловых швов большого сечения в нижнем положении. Обычно для этого используют многопроходную сварку с применением техники поперечных колебаний электрода. Наиболее часто такие швы встречаются при судостроительных и монтажных работах.

Сварка данного типа соединения производится на обратной полярности. Сварочный ток устанавливается большим. Положение электрода должно соответствовать изображенному на рис. 21. Первый проход выполняется так же, как и в случае обычной однопроходной сварки угловых швов. Поверхность первого валика должна быть максимально плоской.

Рис. 21. Положение электрода при сварке таврового соединения многопроходным швом в нижнем положении с применением поперечных колебаний электрода

Второй шов накладывается с поперечными колебаниями электрода поверх первого. Электрод должен направляться на вертикальную пластину, с тем, чтобы обеспечить перенос металла с электрода на эту поверхность. Поперечные колебания электрода не должны выходить за пределы требуемой ширины выполняемого шва. В противном случае возможно появление подрезов. Необходимо обеспечить хорошее сплавление накладываемых швов с поверхностью ранее наплавленных слоев и с поверхностью свариваемой пластины.

Сварка стыкового соединения со скосом кромок на подкладке в горизонтальном положении

Данное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, резервуаров, а также при судостроительных работах.

Сварка производится на обратной полярности как узкими валиками без поперечных колебаний, так и с поперечными колебаниями электрода. Первый проход выполняется на повышенных значениях сварочного тока без поперечных колебаний электрода. Положение электрода должно соответствовать изображенному на рис. 22. При сварке необходимо обеспечить гарантированное сплавление с подкладкой, а также с кромками корневой части соединения.

Рис. 22. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в горизонтальном положении

Второй и все последующие проходы могут выполняться с еще большими значениями сварочного тока. Положение электрода при сварке узкими валиками без поперечных колебаний электрода должно соответствовать изображенному на рис. 22. Очень важно, чтобы все швы имели хорошее сплавление с поверхностью ранее наложенных слоев, а также с поверхностью кромок разделки. Необходимо следить за предотвращением появления подрезов.

Сварка стыкового соединения со скосом кромок в горизонтальном положении

Данное соединение, а также пространственное положение, в котором оно находится, очень часто встречается при сварке труб, а также ответственных стыковых соединений. При выполнении некоторых работ иногда предъявляются требования к тому, чтобы данные швы выполнялись с поперечными колебаниями электрода, однако в большинстве случаев применяется сварка узкими валиками без поперечных колебаний электрода.

Сварка производится на обратной полярности. Сварочный ток при первом проходе не должен быть слишком велик. Положение электрода при сварке узкими валиками без поперечных колебаний должно соответствовать рис. 23, а при сварке с поперечными колебаниями — рис. 24а.

Рис. 23. Положение электрода при сварке стыкового соединения со скосом кромок в горизонтальном положении: узкими валиками без поперечных колебаний электрода.

При сварке необходимо поддерживать короткий дуговой промежуток, заставляя электродный металл наплавляться непосредственно в зазоре корневой части соединения. При сварке можно использовать возвратно-поступательные перемещения электрода. При перемещениях вперед нельзя допускать, чтобы сварочная дуга обрывалась.

Необходимо во время таких перемещений обеспечить предварительный подогрев металла перед наплавляемым швом. Одновременно следует следить за тем, чтобы расплавленный металл сварочной ванны достаточно быстро застывал и не стекал на нижнюю пластину. На обратной стороне соединения должно быть полное проплавление.

Для второго и последующих проходов сварочный ток может быть значительно увеличен. Можно использовать сварку узкими валиками, без поперечных колебаний. можно также использовать сварку с поперечными колебаниями электрода (рис. 24б). Важно обеспечить гарантированное сплавление всех проходов с поверхностью всех предшествующих проходов, а также с поверхностями свариваемых пластин. Во время сварки необходимо следить за появлением подрезов.

Рис. 24. Положение электрода при сварке стыкового соединения со скосом кромок в горизонтальном положении: a — сварка с поперечными колебаниями электрода; б — пример поперечных движений торца электрода

Сварка стыкового соединения со скосом одной кромки в горизонтальном положении

Наиболее часто, при выполнении стыковых соединений в горизонтальном положении скашивают кромку только у верхнего листа. Дугу возбуждают на горизонтальной кромке нижнего листа, перемещают затем на скошенную кромку верхнего листа. Техника сварки ничем не отличается от описанной выше, за исключением порядка наложения слоев.

Сварка нахлесточного соединения в вертикальном положении снизу вверх. При выполнении ответственных сварочных работ с использованием нахлесточных соединений, находящихся в вертикальном положении, как правило, сварку производят снизу вверх. Такая сварка имеет место при выполнении сварочных работ в судостроении, при изготовлении сосудов высокого давления, а также при изготовлении металлоконструкций.

При сварке небольших толщин, а также для выполнения первых проходов в многопроходных сварных швах, выполняемых при сварке нахлесточных соединений, применяются однопроходные угловые швы. При выполнении данных швов необходимо установить не очень большое значение сварочного тока. Положение электрода должно соответствовать изображенному на рис. 25.

Рис. 25. Положение электрода при сварке нахлесточного соединения в вертикальном положении снизу вверх

На нижней части соединения образуется полка из наплавленного металла, имеющая размеры, соответствующие размерам сварного шва. Следует применять возвратно-поступательные перемещения электрода. При переносе электродного металла следует поддерживать короткую дугу, при переходе вверх дугу следует растянуть, не допуская при этом ее обрыва. Когда электрод находится над сварочной ванной, можно производить небольшие поперечные перемещения электрода. Это способствует лучшему формированию сварного шва. Во время сварки необходимо следить за тем, чтобы перемещения электрода всегда сохранялись в пределах ширины шва таким образом, чтобы кромка верхней пластины не прожигалась, а на плоской поверхности пластины не появлялись подрезы.

Для выполнения сварных швов нахлесточных соединений большой толщины применяется многопроходная или однопроходная сварка с поперечными перемещениями электрода. При многопроходной сварке первый проход выполняется узким валиком без поперечных перемещений электрода. При выполнении второго прохода сварочный ток должен быть достаточным для обеспечения гарантированного проплавления в корневой части соединения и сплавления с кромками. Положение электрода и траектория движения электрода должны соответствовать изображенному на рис. 26а. При этом, сохраняя электрод над поверхностью сварочной ванны, нужно перемещать ее вверх, одновременно сдвигая сварочную ванну в стороны, поочередно то влево, то вправо.

Рис. 26. Положение электрода при сварке нахлесточного соединения в вертикальном положении снизу вверх многопроходным угловым швом (а) и однопроходным угловым швом с поперечным перемещением электрода (б)

Равномерные перемещения сварочной ванны, выполняемые в процессе сварки, позволяют получить ровную, с малой выпуклостью поверхность сварного шва. Кратковременные остановки в крайних точках поперечных колебаний предотвратят появление подрезов, но нужно быть крайне осторожным, чтобы при этом кромка верхней пластины не прожигалась.

Сварку нахлесточного соединения можно производить также однопроходным угловым швом с поперечными колебаниями электрода. Положение электрода и траектория движения электрода должны соответствовать изображенному на рис. 26б. Техника сварки аналогична выполнению второго прохода при многопроходной сварке. Отличие заключается в том, что электрод необходимо располагать под большим углом к нижней пластине и задержки перемещения выполнять только на нижней пластине.

Сварка таврового соединения в вертикальном положении однопроходным угловым швом

Сварка данного соединения часто встречается в производственной практике. Сварка вертикальных стыков чаще всего производится снизу вверх, хотя встречаются и случаи, когда необходимо выполнять сварку сверху вниз. Выбор количества проходов определяется назначением данного соединения, а также толщиной свариваемых пластин.

При выполнении сварки таврового соединения в вертикальном положении однопроходным угловым швом без поперечных перемещений электрода сварочный ток должен быть достаточно большим, с тем, чтобы обеспечить хорошее проплавление в корневой части соединения, а также с поверхностями пластин. Положение электрода должно приблизительно соответствовать изображенному на рис. 27.

Рис. 27. Положение электрода при сварке таврового соединения в вертикальном положении однопроходным угловым швом

Сварка производится на обратной полярности с колебаниями электрода вверх-вниз. В момент переноса электродного металла необходимо поддерживать короткую дугу, при перемещении электрода вверх дугу следует растянуть, однако при этом не допускать обрыва дуги. Необходимо периодически производить отвод электрода от сварочной ванны, с тем, чтобы избежать перегрева свариваемого металла и последующего его растрескивания или вытекания сварочной ванны. Вместе с тем необходимо удерживать сварочную ванну на одном месте, вплоть до момента, пока не будет получено требуемое проплавление, сплавление со свариваемыми кромками и образование сварного шва требуемого контура без подрезов.

Сварку таврового соединения в вертикальном положении можно производить также однопроходным угловым швом с поперечными колебаниями электрода. Положение электрода и траектория движения электрода должны соответствовать изображенному на рис.выполняется без поперечных перемещений электрода или в некоторых случаях с небольшими поперечными колебаниями (рис. 29б).Положение электрода при втором проходе должно соответствовать изображенному на рис. 30. Сварочный ток должен быть достаточным для обеспечения гарантированного проплавления в корневой части соединения и сплавления с кромками.

Рис. 30. Положение электрода при сварке таврового соединения в вертикальном положении многопроходным

Во время сварки необходимо сохранять электрод над поверхностью сварочной ванны, перемещать сварочную ванну вверх, одновременно сдвигая ее в стороны, поочередно то влево, то вправо. Равномерные перемещения сварочной ванны, выполняемые в процессе сварки, позволяют получить ровную, с малой выпуклостью поверхность сварного шва, а кратковременные остановки электрода в крайних точках поперечных перемещений предотвратят появление подрезов. Во время сварки необходимо поддерживать короткую дугу, но избегать касания электрода с расплавленным металлом сварочной ванны.

При использовании электрода большого диаметра необходимо увеличить сварочный ток. Положение электрода при сварке третьего прохода аналогично второму проходу. При применении электрода большого диаметра и при увеличении сварочного тока желательно ускорять перемещение электрода вверх при достижении сварочной ванной крайней точки траектории поперечных колебаний. При этом необходимо обращать внимание на продолжение горения дуги во время всех этих перемещений. При перемещении дуги вверх ее необходимо растягивать. После достаточного охлаждения сварочной ванны электрод возвращается к кратеру, и производится наплавка дополнительного металла.

Во время сварки необходимо поддерживать постоянство ширины траектории поперечных колебаний, следить за тем, чтобы она не превышала ширину законченного шва.

Сварка стыкового соединения со скосом кромок на подкладке в вертикальном положении

Данный тип соединения довольно часто встречается при строительстве трубопроводов, сосудов высокого давления, а также в судовых конструкциях. Сварка производится на обратной полярности снизу вверх.

Первый проход. Сварочный ток должен быть большим. Положение электрода должно соответствовать изображенному на рис. 31. При сварке используется техника наплавки узких валиков, без поперечных колебаний, в вертикальном положении. Шов должен иметь хорошее сплавление с подкладкой и с поверхностями обеих кромок в своей корневой части.

При сварке необходимо следить за тем, чтобы лицевая поверхность шва была максимально плоской. Если в сварном соединении зазор в корне очень широк, то необходимо сделать два или три прохода, чтобы выполнить подварочный шов. В процессе сварки необходимо обращать внимание на то, чтобы все наложенные слои имели хорошее сплавление друг с другом.

Рис. 31. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке в вертикальном положении

Второй проход. Сварочный ток не должен быть слишком велик. При выполнении шва используется техника сварки с поперечными колебаниями электрода. В качестве направляющих, по которым можно определять ширину этих поперечных колебаний, используются кромки ранее наплавленных валиков. При выполнении сварки необходимо следить за тем, чтобы поверхность сварного шва была плоской, избегать появления подрезов. Сварной шов не должен образовывать острые кромки, поскольку в таких кромках могут образовываться зашлаковки.

Третий проход. Величина сварочного тока должна быть такой, чтобы обеспечивалось как хорошее проплавление и сплавление, так и малая выпуклость сварного шва. Поперечные колебания электрода не должны выходить за пределы скошенных кромок разделки. Во избежание появления подрезов необходима задержка электрода в крайних точках траектории поперечных колебаний. Для предотвращения появления излишней выпуклости сварного шва скорость сварки должна быть достаточно большой.

Сварка стыкового соединения без скоса кромок в вертикальном положении

Сварка данного соединения производится снизу вверх на обратной полярности многопроходным швом. Техника сварки корневого прохода с большим зазором в стыковом соединении без скоса кромок достаточно сложна.

Первый проход. Сварочный ток должен быть не слишком большим, но вместе с тем он должен быть достаточным для гарантированного проплавления корневой части соединения и образования на обратной стороне стыка достаточной выпуклости. Положение электрода должно соответствовать изображенному на рис. 32. При сварке первого прохода используется техника сварки узкими валиками без поперечных колебаний электрода; Необходимо добиваться получения на обратной стороне корня шва небольшой выпуклости.

Рис. 32. Положение электрода при сварке стыкового соединения без скоса кромок в вертикальном положении

Второй проход. Значение сварочного тока и положение электрода практически не отличаются от аналогичных показателей при сварке первого прохода. Нельзя производить поперечные колебания со слишком большой амплитудой. Скорость перемещения электрода должна быть такой, чтобы не возникала избыточная выпуклость шва и не образовывались подрезы.

Сварка соединения с наружным угловым швом

Данные сварные соединения часто встречаются на практике. Сварка производится на обратной полярности снизу вверх с использованием техники поперечных колебаний электрода, кроме того, благодаря тому, что свариваемые кромки не скошены, в данном случае достаточнонеглубокое проплавление.

Первый проход. Сварочный ток не должен быть слишком велик. Положение электрода должно соответствовать изображенному на рис. 33. Используется техника выполнения корневого прохода с возвратно-поступательными перемещениями электрода.

Рис. 33. Положение электрода при сварке соединения с наружным угловым швом в вертикальном положении

Второй и третий проходы. Сварочный ток необходимо увеличить по сравнению с первым проходом. Во время сварки необходимо следить за обеспечением хорошего сплавления с ранее наплавленными слоями, а также со свариваемыми кромками основного металла, обращать внимание на возможность появления подрезов. Лицевая поверхность швов должна быть плоской.

Четвертый проход. Значение сварочного тока и положение электрода аналогичны использовавшимся при сварке предыдущих проходов. При сварке использовать технику поперечных колебаний электрода. Лицевая поверхность шва должна иметь небольшую выпуклость. В качестве границы шва использовать кромки пластин.

Рис. 34. Сварка стыкового соединения со скосом кромок в вертикальном положении (а) и траектория движения электрода (б)

Сварка стыкового соединения со скосом кромок

Данные сварные соединения очень часто встречаются при сварке труб и ответственных стыковых соединений. Сварка производится на обратной полярности снизу вверх многопроходным швом с поперечными колебаниями электрода.

Первый проход. Сварочный ток должен быть достаточно большим. Положение электрода должно соответствовать изображенному на рис. 34а. Используется техника сварки корневого шва, при которой применяются колебания электрода вверх-вниз. Допускается выполнять сварку с небольшими поперечными перемещениями электрода (рис. 34б).

Перемещения электрода вверх должны производиться на расстояние, не превышающее 50 мм. Необходимо следить, чтобы при этих перемещениях не происходил обрыв дуги. Необходимо обеспечить полное проплавление по всей обратной стороне соединения. Лицевая поверхность шва должна быть максимально плоской.

Второй и третий проходы. Сварочный ток может быть увеличен. Положение электрода аналогично использовавшемуся при сварке первого прохода. Используется техника сварки с поперечными колебаниями электрода. На рис. 34б показана траектория движения электрода. Для получения однородного по качеству и внешнему виду сварного шва следует поддерживать постоянство продольных и поперечных перемещений электрода.

Поперечные перемещения электрода должны производиться быстро, с тем, чтобы предотвратить появление избыточной выпуклости в центральной части сварного шва. На протяжении всего времени сварки необходимо поддерживать короткую дугу, следить за тем, чтобы перемещения электрода оставались в пределах ширины сварного шва. Для предотвращения появления подрезов применять остановки электрода в крайних точках траектории их перемещения.

В некоторых случаях сварку стыкового соединения со скосом кромок можно производить сверху вниз (рис. 35а) или однопроходным швом с поперечными колебаниями (рис. 356). Техника выполнения однопроходным швом аналогична выполнению второго и третьего прохода при многопроходной сварке.

Рис. 35. Сварка стыкового соединения со скосом кромок сверху вниз (а) и траектория перемещения электрода при однопроходной сварке с поперечными колебаниями (б)

Сварка таврового соединения в потолочном положении однопроходным угловым швом

Данное сварное соединение и положение при сварке очень часто встречается в судостроении и при изготовлении металлоконструкций.

Сварка таврового соединения в потолочном положении однопроходным угловым швом производится на обратной полярности, при этом сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 36а. Во время сварки используются возвратно-поступательные перемещения электрода. При наплавке металла необходимо поддерживать короткую дугу. При перемещении вперед дуга не должна обрываться.

Рис. 36. Положение электрода при сварке таврового соединения в потолочном положении однопроходным угловым швом

Во время сварки нужно уделять особое внимание обеспечению хорошего сплавления и проплавления в корневой части соединения, а также с боковыми кромками. Нельзя допускать подтекания шлака в головную часть сварочной ванны, для предотвращения появления избыточной высоты и выпуклости сварного шва не допускать перегрева сварочной ванны.

Сварка таврового соединения в потолочном положении многопроходным угловым швом.

При необходимости выполнения сварки угловым швом в потолочном положении больше чем за один проход применяется техника сварки без поперечных колебаний электрода. Сварку выполняют на обратной полярности, при этом сварочный ток не должен быть слишком велик. Положение электрода должно соответствовать изображенному на рис. 37а.

Рис. 37. Положение электрода при сварке таврового соединения в потолочном положении многопроходным угловым швом (а) и порядок наложения слоев (б)

Последовательность наложения слоев приведена на рис. 37б. У сварщиков, имеющих малый опыт, могут возникнуть некоторые сложности с соблюдением правильных пропорций швов. Однако с опытом эти трудности будут преодолены. Каждый проход должен иметь хорошее сплавление со смежными валиками и с поверхностью свариваемых кромок. Лицевая поверхность каждого прохода должна быть максимально плоской.

Сварка нахлесточного соединения однопроходным угловым швом в потолочном положении

Данное сварное соединение и положение при сварке очень часто встречается при сооружении резервуара и в судостроении. Из-за габаритов и характерных особенностей этих объектов их кантовка для проведения сварки не целесообразна. Большинство подобных работ выполняется на обратной полярности, однако имеются также случаи, когда необходимо сваривать нахлесточное соединение в потолочном положении и на прямой полярности.

Величина сварочного тока при сварке на обратной полярности не должна быть слишком большой. При сварке на прямой полярности величина сварочного тока должна быть несколько выше, чем при сварке аналогичного соединения на обратной полярности. Положение электрода должно соответствовать изображенному на рис. 38.

Рис. 38. Положение электрода при сварке нахлесточного соединения однопроходным угловым

При сварке можно применять колебательные перемещения электрода в направлении сварки. При перемещении электрода вперед необходимо следить, чтобы не произошло обрыва сварочной дуги. Такие перемещения электрода служат для предварительного подогрева кромок перед наплавкой на них электродного металла и способствуют предотвращению перегрева сварочной ванны, тем самым препятствуют образованию наплывов и избыточной выпуклости. Кроме того, такие перемещения электрода и сварочной дуги вызывают оттеснение шлака в хвостовую часть сварочной ванны. При сварке нельзя допускать выхода сварочной дуги на поверхность верхней пластины, и следует следить, чтобы сварочная дуга при своих перемещениях не выходила за границы наружной поверхности сварного шва.

При сварке на прямой полярности несколько затруднен контроль за шлаком. Сварной шов имеет тенденцию к образованию избыточной выпуклости, а также к вытеканию сварочной ванны на вертикальную поверхность кромки пластины. Подрезы не встречаются.

Сварка таврового соединения многопроходным угловым швом с поперечными колебаниями в потолочном положении

Сварщику в своей практике не раз приходится встречаться с необходимостью выполнения в потолочном положении угловых швов большого сечения электродами большого диаметра.

Первый проход. Сварочный ток должен быть достаточно большим. Положение электрода должно соответствовать изображенному на рис. 39а. Длина сварочной дуги должна быть небольшой, при сварке необходимо использовать поперечные колебания электрода (рис. 39б). Перемещения электрода должны производиться быстрыми скользящими движениями, в то же время необходимо следить за тем, чтобы при этом не происходило значительное увеличение длины дуги.

Во время проведения сварки нужно обращать внимание на поддержание стабильного горения сварочной дуги, не допускать ее обрыва. После кристаллизации кратера возвратиться к нему и переварить кратер. Это способствует предотвращению перегрева сварочной ванны и появлению трещин в металле сварного шва. Происходит предварительный подогрев корневой части сварного шва до того, как на него будет наплавлен электродный металл. Кроме того, такая техника сварки приводит к оттеснению шлака в верхнюю часть наплавленного металла. Улучшается возможность для контроля за наплавленным металлом и сварочной дугой, предотвращается появление подрезов, наплывов и избыточной выпуклости сварного шва, улучшается внешний вид поверхности сварного шва, она становится более однородной.

Рис. 39. Положение электрода при сварке таврового соединения многопроходным угловым швом с поперечными колебаниями в потолочном положении (а) и траектория движения электрода (б)

Второй проход. Второй проход выполняется так же, как и первый, с тем только отличием, что за второй проход наплавляется большее количество электродного металла. Выполнение второго прохода, как правило, вызывает у сварщиков большие сложности, чем первого.

Сварка стыкового соединения со скосом кромок на подкладке многопроходным швом в потолочном положении.

Данный тип сварного соединения и условия проведения сварки часто встречаются при сварке труб и резервуаров, когда сварка выполняется на кольцевых подкладках.

Первый проход. Сварка производится на обратной полярности. Сварочный ток должен быть достаточно большим. Положение электрода должно соответствовать изображенному на рис. 40. Для обеспечения хорошего переноса металла необходимо поддержание короткой дуги. Перемещения электрода должны носить скользящий характер. Необходимо обращать внимание на обеспечение гарантированного сплавления в области подкладки и между кромками в корневой части соединения. Лицевая поверхность сварного шва по возможности должна иметь минимальную выпуклость.

Второй и последующие проходы. Сварочный ток остается по-прежнему большим. Сварка производится с использованием техники скользящих перемещений электрода, без поперечных его перемещений. Если металл начинает перегреваться, необходимо удлинить дугу и переместить электрод вперед, пока кратер с перегретой сварочной ванной не остынет.

Рис. 40. Положение электрода при сварке стыкового соединения со скосом кромок на подкладке многопроходным швом в потолочном положении и порядок наложения слоев

Необходимо обеспечить гарантированное сплавление как с поверхностями ранее наплавленных валиков, так и со стенками разделки. Следует обращать внимание на безусловную необходимость очистки от шлака поверхности шва после каждого прохода.

Сварка стыкового соединения без разделки кромок многопроходным швом в потолочном положении

Подобное соединение в таком пространственном положении встречается крайне редко. Выполнить качественно такой сварной шов весьма трудно, для этого необходима определенная тренировка. Сварка производится на обратной полярности.

Первый проход. Сварочный ток не должен быть слишком большим. Положение электрода должно соответствовать изображенному на рис. 41. Сварочная дуга должна быть короткой. Для обеспечения полного проплавления с обратной стороны электрод должен все время находиться в зазоре между свариваемыми кромками. Кроме того, такое положение электрода обеспечивает сплавление с корневыми кромками свариваемых пластин. При сварке используются возвратно-поступательные перемещения электрода.

Рис. 41. Положение электрода при сварке стыкового соединения без разделки кромок многопроходным швом в потолочном положении

Второй проход. Сварочный ток не должен быть слишком большим. При сварке необходимо поддерживать короткую дугу и производить небольшие колебательные перемещения электрода, выполняемые легкими скольжениями, следить за тем, чтобы поперечные колебания электрода не имели слишком большой ширины.

Сварка стыкового соединения со скосом кромок многопроходным швом в потолочном положении

Данный тип сварного соединения и условия, в которых она выполняется, часто встречается при сварке труб и металлоконструкций из листового проката.

Сварка стыкового соединения со скосом кромок многопроходным швом производится на обратной полярности с поперечными колебаниями электрода. Сварочный ток при первом проходе не должен быть слишком большим, но при этом должен обеспечивать гарантированное проплавление с обратной стороны. Положение электрода должно соответствовать изображенному на рис. 42. Выполнение первого, корневого, прохода аналогично сварке первого прохода в ранее рассмотренных соединениях. Лицевая поверхность сварного шва должна быть плоской. С обратной стороны должен образовываться небольшой валик.

Рис. 42. Положение электрода при сварке стыкового соединения со скосом кромок многопроходным швом в потолочном положении

Второй и последующие проходы. Сварочный ток должен быть несколько больше, чем при первом проходе. Применяется техника сварки с поперечными колебаниями электрода. Перемещения электрода в поперечном направлении должны производиться быстрыми движениями, с тем чтобы в центральной части сварного шва не получалась слишком большая выпуклость. Кроме того, траектория поперечных перемещений электрода не должна выходить за пределы ширины сварного шва.

Для предотвращения появления подрезов используется задержка электрода в крайних точках траектории поперечных колебаний. Необходимо помнить, что подрезы появляются в результате «вылизывания» дугой металла на поверхности пластины с последующим ненаплавлением электродного металла на это место.

Техника сварки штучными электродами MMA

Электроды для MMA-сварки подбирают по следующим критериям:

- тип сварочного тока — электроды могут быть как универсальными, так и подходящими только для переменного или постоянного тока;

- положение будущего шва — вертикальное, горизонтальное, нижнее, потолочное и т. д.;

- вид металла — сталь различных марок, чугун, медь или другой цветной металл;

- толщина свариваемого металла — от нее напрямую зависит диаметр электрода.

При подключении источника сварочного тока рекомендуется соблюдать обратную полярность: это означает, что «плюс» источника присоединяется к электроду. Расходный материал в этом случае плавится быстрее, зато уменьшается риск прожога металла.

Алгоритм сварки MMA-способом

Перед началом сварочных работ выберите то положение рук и электрода, которое наиболее удобно для вас. Область сварки должна быть хорошо видна. В идеале следует провести воображаемую линию, перпендикулярную плоскости расположения шва, и поместить электрод под 30-градусным углом к ней. Оптимальные положения для разных типов швов показаны на рисунке.

Следующий шаг — розжиг дуги. Он выполняется двумя способами: постукиванием электрода о металл или резким «чирканьем» по его поверхности — подобно тому, как зажигают спичку. Второй вариант предпочтительнее, но применять его в узких пространствах не слишком удобно.

После образования дуги следует держать электрод так, чтобы обмазка слегка касалась поверхности, и дождаться образования сварочной ванны — небольшого количества расплавленного металла, из которого и формируется шов. Приступать к работе следует в тот момент, когда центр ванны из ярко-красного станет оранжевым.

Вести электрод, образуя шов, следует медленно, буквально по паре миллиметров за одно движение. Желательно удерживать его на одном расстоянии от поверхности металла, слегка касаясь ее обмазкой. Самый простой способ выполнения надежного шва — вести электрод по прямой; зигзагообразная или другая «фигурная» траектория только усложняет процесс.

Резко обрывать шов нельзя: нужно плавно довести электрод до конца и подождать. Пока финальный кратер (углубление в поверхности) целиком заполнится расплавленным металлом. Если в ходе работы все-таки образовался прожог — не стоит сразу же пытаться заварить его; лучше сделать это после завершения основного шва, предварительно удалив с поверхности шлак и окалину.

Техника ручной дуговой сварки MMA – ООО «ЦСК»

Главная|Энциклопедия сварки|Т|Техника ручной дуговой сварки MMAВыбор режима ручной дуговой сваркиРежим сварки — это совокупность контролируемых параметров, определяющих условия сварки. Параметры режима сварки подразделяют на основные и дополнительные.

| Основные параметры | Дополнительные параметры |

| — диаметр электрода; — величина, род и полярность тока; — напряжение на дуге; — скорость сварки; — число проходов. |

— величина вылета электрода; — состав и толщина покрытий электрода; — положение электрода; — положение изделия при сварке. |

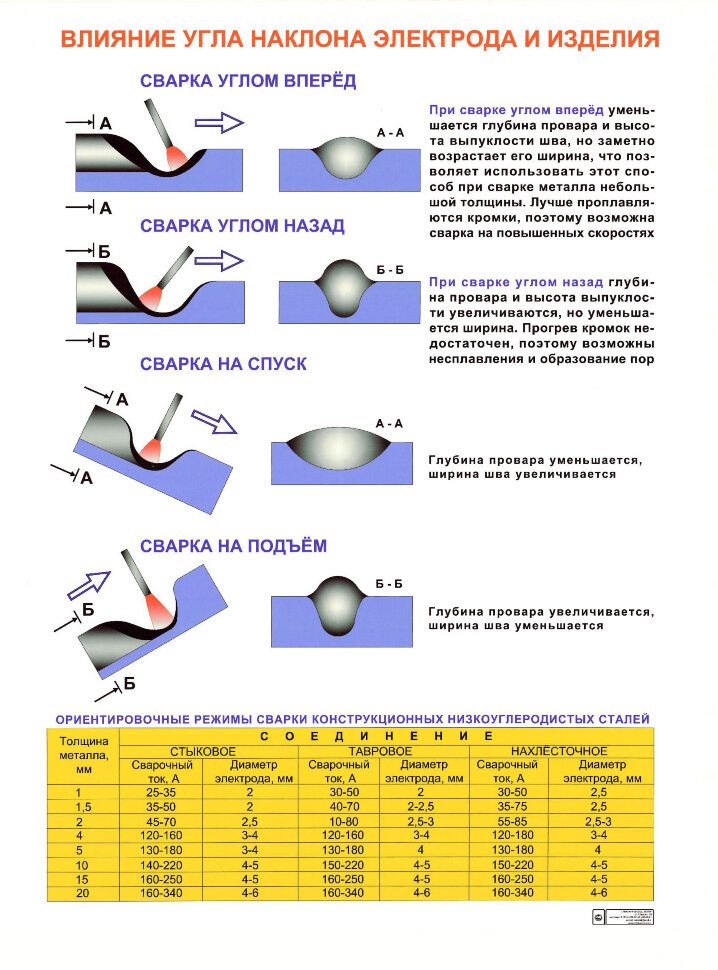

Диаметр электрода выбирают в зависимости от толщины металла, катета шва, положения шва в пространстве.

Сила тока в основном зависит от диаметра электрода, но также от длины его рабочей части, состава покрытия, положения сварки. Однако при чрезмерном токе для данного диаметра электрода электрод быстро перегревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию. При недостаточном токе дуга неустойчива, часто обрывается, в шве могут быть непровары.

Сварку швов в вертикально и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10-20% ниже, чем для сварки в нижнем положении. Напряжение дуги изменяется в сравнительно узких пределах 16-30 В.

Техника сваркиДуга может возбуждатьоя двумя приемами: касанием впритык и отводом перпендикулярно вверх или чирканием электродом, как спичкой. Второй способ удобнее, но неприемлем в узких и неудобных местах.

Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке электродами основного типа приводит к пористости металла.

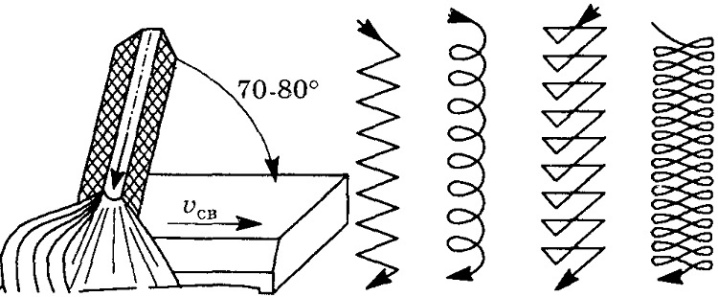

В процессе ручной дуговой сварки электроду сообщается движение в трех направлениях:

1. Поступательное движение по направлению оси электрода. Этим движением поддерживается постоянная, в известных пределах, длина дуги в зависимости от скорости плавления электрода.

2. Перемещение электрода вдоль оси валика для образования шва. Скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов.

3. Перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

Для повышения работоспособности сварных конструкций, уменьшения внутренних напряжений и деформаций большое значение имеет порядок заполнения швов. Под порядком заполнения шва понимают как порядок заполнения разделки шва по поперечному сечению, так и последовательность сварки по длине шва.

По протяженности все швы условно можно разделить на три группы:

| Шов | короткий | средний | длинный |

| Протяженность, мм | <300 | 300–1000 | >1000 |

| Способ сварки | сварка от начала шва до его конца | сварка от середины к концам или обратно-ступенчатым методом | от середины к краям (обратноступенчатым способом) или вразброс |