Ртутный выпрямитель — Википедия

Материал из Википедии — свободной энциклопедии

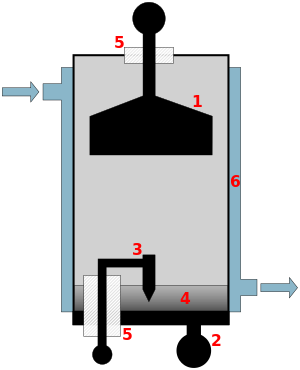

Ртутный выпрямитель — также ртутный вентиль, ионный прибор, обладающий односторонней проводимостью, и используемый для преобразования переменного тока в ток, постоянный по направлению, при помощи дугового разряда, происходящего в парах ртути при низком давлении.

В общем ртутные вентили представляют собой стеклянные или металлические сосуды с катодом из жидкой ртути, одним или несколькими анодами и вспомогательными электродами — дополнительными анодами и/или зажигателями. Воздух из сосудов откачивается до давления порядка 10-4 мм.рт.ст. (10-2—10-3 Па)[1] и пространство выпрямителя заполняется парами ртути.

Выпрямители делятся на выпрямители с однократным зажиганием — экситроны, и выпрямители, требующие принудительного зажигания при каждом положительном полупериоде — игнитроны.

Ртутные выпрямители изготовлялись с одним анодом для однополупериодного выпрямителя, двумя анодами для двухполупериодного однофазного выпрямителя, 6-ю и 12-ю анодами для выпрямления трёхфазного тока.

Наиболее мощные многофазные ртутные выпрямители выполняются в металлических разборных корпусах и снабжаются непрерывно действующими установками откачки. Маломощные вентили исполняются в неразборных стеклянных колбах с отростками для впайки анодов.

Экситроны зажигают один раз, после чего дуговой разряд поддерживается дежурным анодом, который сохраняет катодное пятно — источник электронов для дугового разряда. Когда основные аноды приобретают достаточно высокий потенциал, дуга перебрасывается на них, и через основной анод начинает течь главный прямой ток. При снижении потенциала рабочего анода дуга возвращается к дежурному.

Первичное зажигание осуществляется наклоном колбы, причём ртуть через специальный канал образует мостик к дежурному аноду. Разрыв цепи при возвращении колбы в прежнее положение зажигает дугу дежурного анода., после чего подаётся напряжение на основные аноды.

Экситроны могут быть многоанодными для многофазных выпрямителей.

Игнитроны имеют специальный электрод-зажигатель из полупроводника, через который подаётся импульс поджигающего тока. После снижения потенциала анода игнитрон гаснет и нуждается в новом поджигающем импульсе. Изменением момента зажигания можно управлять углом отсечки выпрямленного тока и регулировать среднее выпрямленное напряжение.

Игнитроны бывают только одноанодными, но могут иметь вспомогательные аноды для облегчения зажигания.

- Сравнительно низкие падения напряжения (15—20 В) при значительных (по сравнению с кенотронами) выпрямленных токах (сотни ампер).

- Нет необходимости в накале катода (по сравнению с кенотронами и газотронами).

- Простота, отсутствие движущихся частей, коллектора и щёток (по сравнению с вращающимися преобразователями).

- Игнитронные установки позволяют регулировать выпрямленное напряжение и ток в широких пределах.

- Стеклянные вакууммированные колбы выпрямителей хрупки, не терпят ударов.

- Выпрямители боятся тряски и толчков при работе, из-за чего может возникнуть обратное зажигание и короткое замыкание трансформатора через выпрямитель.

- Мощные установки требуют непрерывного действия и обслуживания вакуумного насоса и насоса принудительного жидкостного охлаждения.

Выпрямитель

Игнитрон

Экситрон

- ↑ Каганов И. Л. Ионные приборы. — М., 1972.

Содовый выпрямитель — Википедия

Материал из Википедии — свободной энциклопедии

Содовый выпрямитель — электролитический выпрямитель переменного тока, использующий свойство односторонней проводимости алюминиевого электрода в растворе пищевой соды.

На электроде из чистого алюминия в растворе соды в ходе предварительного формования образуется тонкая плёнка окиси, обладающая односторонней проводимостью, а именно, когда алюминий становится анодом (положительным электродом), ток протекает, а при отрицательном потенциале на алюминии ячейка не проводит. Вторым электродом в выпрямительной ячейке обычно служит свинец по причине своей стойкости в водных растворах электролитов.

На практике содовые выпрямители обыкновенно выдерживают напряжение 120 В на ячейку, то есть, выпрямитель на 220 В должен состоять как минимум из двух ячеек и т. д. Возможно использование содовых выпрямителей в схеме Латура с двухполупериодным удвоением напряжения.

Практическая плотность тока на алюминиевом электроде рекомендуется 5

Количество электролита берут 1,5 литра на каждый квадратный дециметр поверхности, концентрация соды в электролите — 7—8 % по массе. Полезно смазать края используемой банки какой-либо гидрофобной (жирной) смазкой, чтобы избежать выползания солей по мере испарения электролита.

Алюминий необходимо использовать сколь возможно чистый, электролит желательно готовить на дистиллированной воде.

Алюминиевый электрод размещают в банке низко для лучшего охлаждения за счёт конвекции, но пластина должна отстоять ото дна на 10—15 мм и находиться под поверхностью электролита на глубине, равной или больше высоты пластины, поэтому пластины выгодно применять низкие и широкие. Также не следует размещать пластины близко к стенкам сосуда. Расположение свинцового электрода и расстояние между ним и алюминиевым значительной роли не играет.

Вывод алюминиевого электрода необходимо делать единым целым с пластиной, потому что в приклёпанных выводах со временем ухудшается электрический контакт. Также вывод следует изолировать лентой или трубкой, чтобы предотвратить перетравливание его на границе электролита с воздухом.

Формовку алюминиевого электрода проводят после тщательной очистки его мелкой наждачной бумагой и предварительного обезжиривания в ½—¼ % растворе едкого натра. Электроды попарно погружают в такой же электролит, какой применяется в выпрямителях, и включают в цепь переменного тока напряжением не более 120

Выпрямитель необходимо включать вхолостую для подформовки на 5—10 минут перед пуском под нагрузкой.

По мере испарения воды из электролита выпрямители необходимо доливать дистиллированной или кипячёной водой.

Каждые 2—3 месяца следует заменять электролит свежим.

Содовый выпрямитель по сравнению с любыми другими:

- чрезвычайно дешев и пригоден для самостоятельного изготовления,

- не содержит движущихся частей и контактов,

- не содержит ртути и других опасных и ядовитых веществ,

- не имеет накаленного катода и не требует тока накала,

- обладает значительной собственной ёмкостью, что уменьшает требования к сглаживающему фильтру.

Недостатками выпрямителя являются:

- значительные габариты (мостовой выпрямитель на 480 В 300 мА состоит из 16 банок и содержит 40 литров электролита),

- стационарная, непригодная к перемещению конструкция,

- хрупкость стеклянных сосудов,

- необходимость смены электролита и доливки,

- невысокое обратное и заметное прямое сопротивления, то есть общий низкий коэффициент выпрямления.

Сварочный ток — Википедия

Материал из Википедии — свободной энциклопедии

Сварочный ток — один из главных параметров, который характеризует электрические свойства сварочной дуги. Вместе со сварочным напряжением, сварочный ток при установившемся режиме сварки выражает статическую вольт-амперную характеристику.

Различают постоянный и переменный сварочный ток. Источниками постоянного тока является выпрямители и конденсаторы, переменного — сварочные трансформаторы.

Источники постоянного тока для дуговой сварки изготавливают одно- и многопостовыми, а источники переменного тока — только однопостовыми.

Переменный ток — электрический ток, который изменяется синусоидально по величине и направлению через равные промежутки времени, графически и характеризует величину тока и напряжения в данный момент времени. В энергетике РФ применяется частота 50 Гц.

Величина сварочного тока зависит от диаметра электрода, который избирается в зависимости от толщины свариваемого, способа соединения, материалов для сварки. Кроме того, на величину тока влияет положение сварного шва в пространстве.

Зависимость сварочного тока от диаметра электродов[1]:

- 1,6 миллиметра – 35 – 60 Ампер;

- 2,0 миллиметра – 30 – 80 Ампер;

- 2,5 миллиметра – 50 – 110 Ампер;

- 3,0 миллиметра – 70 – 130 Ампер;

- 4,0 миллиметра – 110 – 170 Ампер;

- 5,0 миллиметра – 150 – 220 Ампер;

От величины сварочного тока зависит количество наплавленного металла в единицу времени, то есть производительность сварки, а также глубина проплавления (провар).

- Малыш В. М., Сорока М. М. Электрическая сварка. — Киев: Техніка, 1986

- Оборудование для контактной сварки : справочное пособие / Под ред. В. В. Смирнова. — СПб.: Энергоатомиздат, 2000. — 848 с. ISBN 5-283-04528-5

- Achenbach F. U., Lavroff S. Elektrlsches und autogenes Schweissen und Schneiden von Metallen. — Berlin, 1925

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

Игнитрон — Википедия

Материал из Википедии — свободной энциклопедии

Игнитрон И 50/1500Рту́тный выпрями́тель, игнитро́н (от лат. ignis — огонь и электрон) — одноанодный ионный прибор с ртутным катодом и управляемым дуговым разрядом. Применяется в качестве электрического вентиля в мощных выпрямительных устройствах, электроприводах, электросварочных устройствах, тяговых и выпрямительных подстанциях и т. п.[1] со средней силой тока в сотни ампер и выпрямленным напряжением до 5 кВ[2].

Для игнитрона характерно незначительное падение напряжения и высокий КПД (98—99 %)[2].

Металлический корпус игнитрона служит выводом катода. Воздух из корпуса откачивается. Непосредственно катодом является ртуть, налитая на дно корпуса, а её пары заполняют внутреннее пространство игнитрона. Через изолятор пропущен вольфрамовый ввод с поджигающим электродом[2] из карбида бора. Острие поджигающего электрода опущено в ртуть, но не смачивается ею, из-за чего под действием импульса тока амплитудой до нескольких десятков ампер и длительностью несколько десятков микросекунд между катодом и поджигающим электродом ртуть испаряется, ток прерывается и возникает дуговой разряд, образуя так называемое катодное пятно. С катодного пятна начинается термоэлектронная эмиссия. Если на основном (или, в некоторых моделях, небольшом вспомогательном) аноде есть положительное относительно катода напряжение, то электроны приходят в движение к аноду, разгоняются и производят ударную ионизацию атомов ртути в парах ртути в катод-анодном пространстве. Игнитрон наполняется плазмой и между анодом и катодом зажигается дуга основного разряда и течёт прямой ток. При уменьшении напряжения на аноде дуга гаснет и игнитрон запирается. Чтобы снова отпереть его, необходимо при положительном напряжении на аноде подать вновь поджигающий импульс. Изменяя момент зажигания относительно начала полупериода можно управлять углом отсечки импульсов выпрямленного анодного тока от 180° до 90° и регулировать таким образом среднее значение выпрямленного тока.

Прямое падение напряжения на игнитроне сравнительно невелико и составляет 15—20 В. С учётом величины прямого тока в сотни ампер, абсолютные тепловые потери, тем не менее, исчисляются единицами киловатт, и игнитроны требуют интенсивного охлаждения, как правило, жидкостного: металлический корпус их заключается в рубашку, по которой циркулирует вода или антифриз.

Обратное зажигание[править | править код]

Схема и эпюры напряжений двуплечего выпрямителя со средней точкой. Игнитроны условно показаны в виде диодов.

Схема и эпюры напряжений двуплечего выпрямителя со средней точкой. Игнитроны условно показаны в виде диодов.Как правило, игнитроны применяются в двухполупериодных двуплечих выпрямителях, в которых амплитуда обратного напряжения вдвое больше амплитуды импульсов выпрямленного напряжения. Если на аноде игнитрона сконденсируется ртуть, может произойти т. н. «обратное зажигание». Когда анод находится под отрицательным потенциалом относительно катода, на капле сконденсировавшейся ртути на аноде возможно образование катодного пятна и зажигание дуги. Игнитрон приобретает обратную проводимость, вся вторичная обмотка трансформатора оказывается замкнута на него накоротко, и ток короткого замыкания может вывести из строя как игнитрон, так и трансформатор.

Промышленный игнитронный выпрямитель, 1945

Промышленный игнитронный выпрямитель, 1945Для борьбы с обратным зажиганием используются специальные конструктивные решения: графитовые сетки и металлические кольца, не допускающие попадания и накопления ртути на аноде, а также быстродействующие электронные схемы защиты.

- Игнитрон содержит ртуть, которая при его работе сильно нагревается. При разрушении корпуса игнитрона велик риск загрязнения окружающей среды ртутью и отравления людей и животных.

- Для работы игнитрона необходим источник достаточно мощных импульсов зажигания.

- Необходимы устройства, следящие за направлением тока в цепи и отключающие игнитроны при обратном зажигании.

- Потери в игнитронах выше, чем в кремниевых диодах и тиристорах.

- Игнитроны могут использоваться только в одном положении — анодом кверху и не допускают сильных толчков при которых ртуть плещется внутри корпуса и при этом повышается риск обратного зажигания.

- Игнитроны критичны к температуре среды. Например, на электровозах ВЛ60 с игнитронными выпрямителями не разрешалось пускать выпрямители в действие при температуре охлаждающей жидкости ниже +25 и выше +38° С[3].

Впервые в мире ртутный выпрямитель был сконструирован русским учёным-изобретателем Валентином Петровичем Вологдиным (1881—1953)[4]. Работы над его созданием были начаты ещё до Первой мировой войны и завершены успешными испытаниями в 1922 г. Первые игнитроны Вологдина имели мощность до 10 кВт при напряжении выпрямленного тока более 3,5 кВ[5]. Они были надежны в работе и стали широко применяться в установках на мощных радиотелефонных и радиотелеграфных станциях, которые выпускала Нижегородская радиолаборатория. Сконструированный В. П. Вологдиным и его сотрудниками ртутный выпрямитель вскоре стал одним из основных источников питания советских ламповых радиостанций и получил высокую оценку за рубежом. Советские выпрямительные установки экспортировались в ряд стран, а отдельные экземпляры выпрямительных колб были поставлены в Голландию, Францию и Германию[6].

- Бензарь В. К. Словарь-справочник по электротехнике, промышленной электронике и автоматике. — Мн.: Вышэйшая школа, 1985. — С. 54. — 176 с. — 20 000 экз.

Сварочный выпрямитель — это… Что такое Сварочный выпрямитель?

- Сварочный выпрямитель

Электродержатель

150. Сварочный выпрямитель

—

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварочный вращатель

- Сварочный генератор

Смотреть что такое «Сварочный выпрямитель» в других словарях:

сварочный выпрямитель — [ГОСТ 2601 84] Тематики сварка, резка, пайка EN welding rectifier DE Schweißgleichrichter FR rdresseur de soudage … Справочник технического переводчика

СВАРОЧНЫЙ ВЫПРЯМИТЕЛЬ — выпрямитель с селеновым или кремниевым ПП элементом. Применяется для питания сварочной дуги пост. током при дуговой ручной и автоматич. сварке. Является более надёжным, простым в эксплуатации, имеет более высокий кпд, чем сварочный генератор … Большой энциклопедический политехнический словарь

Сварочный инвертор — Сварочный инвертор это один из видов источника питания сварочной дуги. Основной принцип действия всех сварочных источников обеспечивать стабильное горение сварочной дуги и ее легкий поджиг. Одним из самых важных параметров сварочного… … Википедия

сварочный источник питания (трансформатор, генератор, выпрямитель) — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN welder … Справочник технического переводчика

Выпрямитель — У этого термина существуют и другие значения, см. Выпрямитель (значения) … Википедия

Диодный выпрямитель — Выпрямитель электрического тока механическое, электровакуумное, полупроводниковое или другое устройство, предназначенное для преобразования переменного входного электрического тока в постоянный выходной электрический ток.[1] [2] Большинство… … Википедия

ГОСТ 2601-84: Сварка металлов. Термины и определения основных понятий — Терминология ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа: 47. Cвapкa трением Сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых… … Словарь-справочник терминов нормативно-технической документации

Сварочное оборудование — машины, аппараты и приспособления, необходимые для изготовления из заготовок сварных изделий. Комплекс технологически связанного между собой С. о. для выполнения сварочных работ при том или ином участии сварщика называется сварочным… … Большая советская энциклопедия

Угольный разрез (предприятие) — У этого термина существуют и другие значения, см. Угольный разрез (значения). Угольный разрез Отрасль Угледобыча Продукция Бурый уголь Материнская компания ОГК 3 Угольный разрез (доче … Википедия

СВАРКА СОПРОТИВЛЕНИЕМ — применяется для производства труб диаметром от 5 до 529 мм с толщиной стенки от 0,4 до 20 мм. Сварочный ток подводится к кромкам полосы контактным способом при помощи вращающихся электродных колец. Наиболее интенсивное выделение тепла происходит… … Металлургический словарь

Сварщик — Википедия

Материал из Википедии — свободной энциклопедии

Сварщик — рабочий, специалист занимающийся сваркой металлов.

Сварщик на машинах контактной (прессовой) сварки[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям сварщика на машинах контактной (прессовой) сварки 4-го разряда относятся:

Профессиональный инструмент и оборудование[править | править код]

Сварочные электроды марки ESAB OK 48.00

Сварочные электроды марки ESAB OK 48.00- Сварочные электроды — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80[2] «Электроды вольфрамовые сварочные неплавящиеся», синтетический графит или электротехнический уголь. Плавящиеся электроды изготавливают из сварочной проволоки, которая согласно ГОСТ 2246—70[3] разделяется на углеродистую, легированную и высоколегированную[4]. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

- Сварочные аппараты, сварочные полуавтоматы, выпрямители.

Сварщик на диффузионно-сварочных установках[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям сварщика на диффузионно-сварочных установках 6-го разряда относятся:

- Сварка на многокамерных диффузионно-сварочных установках опытных, дорогостоящих, уникальных узлов и деталей из металлов и сплавов в различных сочетаниях, подвергающихся специспытаниям. Сварка в специальных печах конструкций типа сотовых панелей с заполнителем площадью свыше 1,7 кв. м. Производство работ по насыщению металлических материалов азотом в специальной оснастке.[1]

Сварщик на электронно-лучевых сварочных установках[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям сварщика на электронно-лучевых сварочных установках 6-го разряда относятся:

- Сварка электронно-лучевая в вакууме дорогостоящих узлов и деталей из спецсплавов. Сварка сложных узлов и деталей, сварка изделий с ограниченной степенью нагрева. Сварка малогабаритных и миниатюрных изделий. Сварка изделий, предназначенных для работы в условиях ударной и вибрационной нагрузок. Обслуживание высоковакуумных систем с автоматическим управлением или с непрерывным циклом производства. Сварка металлов и сплавов в различных сочетаниях при толщине металла до 0,8 мм. Непрерывный контроль процесса откачки по показаниям приборов и управление процессом сварки. Получение оптимальных параметров электронного пучка и их изменения с целью получения оптимального сечения швов.[1]

Сварщик термитной сварки[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям сварщика термитной сварки 2-го разряда относятся:

- Термитная сварка деталей различной сложности. Установка и выверка пресса, правка свариваемых поверхностей, установка и обмазка форм. Набивка форм, выемка моделей и сушка форм. Приготовление смеси для тиглей, их изготовление и обжигание. Подогрев свариваемых поверхностей бензоаппаратом и жаровней. Просеивание вручную или на сеялке и дробление на дробильной машине компонентов термита, перемешивание их, упаковка и укладка порциями. Обрубка металла после сварки. Регулирование работы вентиляционной установки. Смазка механизмов.[1]

Газосварщик[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям газосварщика 6-го разряда относятся:

Электрогазосварщик[править | править код]

Профессиональные функции[править | править код]

К профессиональным функциям электрогазосварщика 6-го разряда относятся:

- Ручная дуговая, плазменная, дуговая сварка в защитных газах[5] и газовая сварка особо сложных аппаратов, деталей, узлов, конструкций и трубопроводов из различных сталей, чугуна, цветных металлов и сплавов, предназначенных для работы под динамическими и вибрационными нагрузками и под высоким давлением. Ручная дуговая и газоэлектрическая сварка строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, и конструкций сложной конфигурации. Автоматическая сварка различных конструкций из легированных специальных сталей, титановых и других сплавов на автоматах специальной конструкции, многодуговых, многоэлектродных автоматах и автоматах, оснащенных телевизионными, фотоэлектронными и другими специальными устройствами, на автоматических манипуляторах (роботах). Механизированная сварка аппаратов, узлов, конструкций трубопроводов, строительных и технологических конструкций, работающих под динамическими и вибрационными нагрузками, при выполнении сварных швов в потолочном положении и на вертикальной плоскости. Сварка экспериментальных конструкций из металлов и сплавов с ограниченной свариваемостью, а также из титана и титановых сплавов. Сварка сложных конструкций в блочном исполнении во всех пространственных положениях сварного шва.[1]

Газорезчик[править | править код]

Профессиональные функции[править | править код]

Ручная кислородная резка и резка бензорезательными и керосинорезательными аппаратами стального легковесного лома. Подготовка отливок к резке, зачистка от пригара, прибылей и литников и укладка их под резку. Зарядка и разрядка газогенераторной установки. Кислородно — флюсовая резка деталей из высокохромистых и хромоникелевых сталей и чугуна. Газовая резка судовых объектов на плаву. Резка прибылей и литников у отливок, имеющих несколько разъемов и открытых стержневых знаков.

Сварщик должен знать устройство обслуживаемых стационарных и переносных кислородных и плазменно-дуговых машин, ручных резаков и генераторов различных систем; устройство специальных приспособлений; свойства металлов и сплавов, подвергаемых резке; требования, предъявляемые к копирам при машинной фигурной резке, и правила работы с ними; допуски на точность при газовой резке и строгании; наивыгоднейшие соотношения между толщиной металла, номером мундштука и давлением кислорода; режим резки и расхода газа при кислородной и газоэлектрической резке.

К электросварочным, газосварочным работам допускаются лица не моложе 18 лет, прошедшие специальную подготовку и проверку теоретических знаний, практических навыков, знаний инструкций по охране труда и правил пожарной безопасности и имеющие «Удостоверение сварщика», запись в квалификационном удостоверении о допуске к выполнению специальных работ и специальный талон по технике пожарной безопасности[6].

Воздействие на сварщика ультрафиолетового излучения, высокой температуры, вредных газов может привести к заболеваниям:

Большой вклад в теорию сварки и её применение внесли:

- Профессия входит в список ТОП-50 самых востребованных профессий по версии Минтруда РФ[7].

- Памятник сварщику установлен в Кривом Роге[8].

Выпрямитель (в парикмахерском деле) — Википедия

Материал из Википедии — свободной энциклопедии

Выпрямитель волос (щипцы для волос, утюжок для волос) — бытовое устройство, предназначенное для выпрямления волос или для придания волосам объёма или изменения формы (гофре, волна и тд.). Выпрямители используются при укладке волос в быту и профессиональными мастерами.

В 1906 году Симон Монро запатентовал первый выпрямитель для волос, состоявший из 7 металлических зубцов, которые прочёсывали волосы,[1] в то время как в 1909 году Исаак К. Шеро запатентовал выпрямитель для волос состоящий из 2 утюгов, которые нагревались и прижимались друг к другу.[2]

Сравниваемые характеристики: мощность, количество насадок, материал и ширина пластин, возможность выбора температуры и другие функции.

- Мощность влияет на скорость нагрева и на максимальную температуру.

- Количество насадок, позволяющих формировать различные типы укладки:

- для выпрямления,

- для мелкого гофре,

- для крупного гофре (волна).

Насадки чаще всего сделаны из металла.

Ширина пластин[править | править код]

- Узкие — удобны для укладки и подкручивания,

- Широкие — эффективны в работе с неподатливыми волосами.

Регулятор мощности присутствует не всегда. Наличие регулятора мощности будет особенно полезно в том случае, если для выпрямления и укладки достаточно невысокой температуры. На максимуме можно будет разогреть прибор, а потом, снизив мощность, приступить к выпрямлению, укладке.

В некоторых моделях бывают:

- Подвижные, «плавающие» пластины — позволяют равномерно и бережно захватить прядь волос, что обеспечит быстрое и качественное выпрямление/укладку по всей ширине пряди.

- Транспортировочный «замок».

- Настройка мощности прибора по типу волос.

- Наличие функции ионизации.