| Характеристика | Значение |

|---|---|

| Ток сварки в режиме MIG/MAG, А | 10 — 200 |

| Ток сварки в режиме WARM, А | 20 — 100 |

| Гарантия | 2 года |

| Входное напряжение, В | 160 — 256 |

| ПАРАМЕТРЫ MIG / MAG / NoGas | |

| Ø проволоки, мм | 0,6 — 1,0 |

| Размер катушки с проволокой | «D100 (1кг) D200 (5кг)» |

| Расположение катушки с проволокой | внутреннее, вертикальное |

| Тип применяемой проволоки | омеднённая, порошковая и нержавеющая |

| Скорость подачи проволоки, м/мин | 1,5 — 14 |

| Напряжение на дуге в режиме MIG/MAG, В | 14,5 — 24 |

ПН в режиме MIG/MAG при t=20°С, цикл 10 мин. | 200А = 50% 155А = 100% |

| Напряжение ХХ в режиме MIG/MAG, В | |

| Мощность на ХХ в режиме MIG/MAG, Вт | 15 ± 5% |

| Толщина свариваемых металлов «стык в стык» в режиме MIG/MAG, мм | 0 |

| «Диаметр выход. штуцера газа (для подключения шланга), мм» | 9 |

| «Рабочее давление, устанавливаемое на редукторе, МПа» | 0,15 ± 0,05 |

| ОБЩИЕ ПАРАМЕТРЫ | |

| Вид обрабатываемых металлов | для сварки углеродистой, конструкционной, низколегированной, нержавеющей стали и различных сплавов стали |

| Cos φ | 0,75 |

| Макс. мощность, кВт | 5,65 |

| Макс. мощность, кВА | 7,06 |

| Температурный режим, °С | -10 … +40 |

| Тип тока | постоянный (DC) |

| Регулировка сварочного тока | плавная |

| Пространственные положения сварки | любые |

Доп. Функции Функции | режим прогрева (WARM) мягкий старт (MIG/MAG/NoGas) регулировка индуктивности (MIG/MAG/NoGas) смена полярности (MIG/MAG/NoGa) |

| воздушное постоянное принудительное | |

| Вид защиты от перегрева | термореле |

| КПД, % | 85 |

| Класс защиты | IP 21 |

| Количество фаз питания на входе | 1 |

| Класс изоляции | В |

| Размеры аппарата (с ручкой для переноса), мм | 450 х 235 х 330 |

| Размеры короба, мм | 500 х 270 х 340 |

| Вес нетто, кг | 9 |

| Вес брутто, кг | 10 |

Термитная сварка

Оборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Виды сварки — Термитная сварка

Термитная сварка — процесс сварки металлических деталей жидким металлом заданного химического состава, получаемого в результате термитной (алюминотермической) реакции. Сущность термитной реакции заключается в том, что алюминий способен восстанавливать окислы металлов со значительным выделением тепла, в результате чего происходит изменение потенциального состояния энергии и рекристаллизация компонентов, участвующих в процессе:

Значительное количество тепла, выделяемого при термитной реакции, длительное время сохраняет металл в жидком перегретом состоянии и дает возможность использовать его для технологических целей.

В отличие от обычного процесса горения термитная реакция может происходить в замкнутых системах или даже в вакууме, так как реакция происходит за счет кислорода, содержащегося в окислах металлов.

Термитный процесс с железо-алюминиевым составом протекает в соответствии со следующей зависимостью:

Основным высококалорийным горючим, применяющимся в термитных Смесях, является алюминий.

Принцип получения трудновосстанавливаемых металлов из их окислов впервые был выдвинут крупнейшим русским ученым-химиком, основоположником современной физической химии Н Н. Бекетовым. В 1865 г. в своей докторской диссертации «Исследования над явлениями вытеснения одних элементов другими» Бекетов превратил этот принцип в научную теорию, заложив основу алюминотермии. Он установил, что алюминий обладает очень большой активностью, соединяясь с кислородом, и что при определенных условиях алюминий легко восстанавливает из окислов другие металлы, стоящие правее его в таблице напряжений химических элементов.

Сварочный термит состоит из порошкообразного металлического алюминия и окислов железа в виде окалины (технологического отхода горячей обработки стали), а также различных присадок, вводимых в шихту для легирования получаемой стали.

Какие условия необходимы для начала термитной реакции?

1 Термитная шихта должна быть рассчитана так, чтобы в ходе реакции выделилось необходимое количество тепла для расплавления и перегрева конечных продуктов термитной реакции

2.

3. Для начала термитной реакции в любой точке термитной шихты необходимо создать температурный толчок не ниже 1350o. после чего термитная реакция быстро распространится на всю шихту.

В результате термитной реакции, которая в течение 15—30 сек. протекает очень активно, образуются металл (около 50% от первоначального веса термитной шихты) и шлак.

В процессе термитной реакции часть тепла расходуется на нагревание стенок тигля, лучеиспускание и т. д. Однако, несмотря на это, количество выделяющегося тепла достаточно для того, чтобы расплавить шихту и перегреть продукты реакции — жидкий металл и шлак до 2600—2700

Качество термитного металла определяется физико-химическими свойствами компонентов шихты.

Для получения металла (стали) нужного химического состава в шихту вводят в измельченном состоянии легирующие материалы: ферромарганец, ферромолибден, ферротитан, феррованадий, углерод и т. д.

Измельченная легирующая присадка закладывается в тигель вместе с термитными компонентами.

Участие легирующих элементов в термитной реакции очень многообразно: они легируют термитную сталь, раскисляют и рафинируют ее. Кроме того, они частично теряются — испаряются и переходят в шлак.

Ценные ферросплавы (ферротитан, феррованадий и др.) повышают прочность термитной стали, так как в ходе реакции, находясь в жидком состоянии, они образуют карбидную фазу титана и ванадия. Наличие в стали перечисленных карбидов увеличивает ее мелкозернистость, повышает твердость и т. п.

Длительность термитной реакции oт момента зажигания термита до ее окончания и полного отделения металла от шлака находится в прямой зависимости от количества сжигаемого термита и колеблется от 15 до 40-50 сек.

При одновременном сжигании больших количеств термита реакция протекает с относительно небольшими потерями тепла.

Термитные смеси в зависимости от их назначения можно условно разделить на следующие группы;

1) элементарная термитная смесь — железная окалина плюс алюминиевый порошок в стехиометрическом соотношении;

2) термит для сварки рельсовых стыков. В шихту вводится стальной наполнитель — мелкие кусочки малоуглеродистой проволоки или стальная малоуглеродистая стружка, ферромарганец и порошкообразный графит,

3) термит для сварки легированных сталей. В качестве присадки используются ферротитан, феррованадий и др.;

5) термит для сварки высокомарганцовистых сталей. В этот термит вводится увеличенное количество марганца и углерода в виде ферромарганца и чугунной стружки;

6) специальные термиты — пиротехнические, для наварки пода в металлургических печах, уменьшения усадочных раковин в слитках, вторичного дробления минералов и руд, изготовления термитных брикетов и т.

История развития производства термита и термитной сварки рельсов

В Москве термитную сварку впервые применили в 1915 г.. когда было сварено 126 стыков. В 1918 г. сварили еще 151 стык. С 1923 г. в трамвайных путях столицы начинают регулярно варить стыки термитом. До 1925 г. стыки сваривали импортным термитом. В 1925 г. на Московском термитно-стрелочном заводе инженером М. Л. Карасевым было налажено промышленное производство термита.

М. А. Карасев внес крупный вклад в развитие алюминотермии, организовав на базе отечественной технологии выпуск термитных смесей для народного хозяйства. Он предложил рациональные способы производства алюминиевого порошка и термита. Ему были выданы авторские свидетельства на «аппарат для получения эерноволокнистого алюминия», «шаровой мельницы для производства алюминиевого порошка», «механической нагрева-тельной печи для обжига железной обсечки и окалины при изготовлении термита» и т. п.

В последующие годы в путях московского трамвая было сварено термитом свыше 100 000 стыков.

Сварка производилась двумя способами: комбинированным и врасклинку. Ввиду того, что стыки, свариваемые последним способом, часто выходили из строя, к 1931 г. этот способ перестали применять Вместо него начали внедрять способ сварки промежуточным литьем. Одновременно начали применять способ сварки «дуплекс» (способ промежуточною литья с последующим прессованием). Однако этот способ не получил широкого распространения из-за сложности технологического процесса.

Качество сварки термитных стыков за первые 10 лет ежегодно улучшалось, и количество лопнувших (в течение года) стыков в среднем не превышало 0,8%.

Применение отечественного термита для сварки рельсовых стыков показало его превосходство перед импортировавшимся термитом. В стыках рельсов, сваренных отечественным термитом, значительно меньше процент брака. Это подтверждают результаты эксплуатации первой очереди Московского метрополитена. Так, например, каждый рельсовый стык на участке Сокольники—Парк культуры в 1938 г, выдержал 13,4 млн. ударов с грузонапряженностью 53 млн. т-км.

ударов с грузонапряженностью 53 млн. т-км.

В 1936 г. вышло из строя 0,17% от количества эксплуатируемых в путях стыков, в 1937 и 1938 г. — по 0,5%.

Из приведенного количества выбывших из строя стыков 75% разрушились из-за наличия болтовых отверстий в зоне сварки.

В эти же годы термит стали внедрять в другие отрасли народного хозяйства. В частности, была разработана и успешно осуществлена термитная сварка стыков легированных труб первого прямоточного котла высокого давления; начали применять также термитную сварку для ремонта крупногабаритных стальных деталей: валов, колонн и т. п.

Применение термитной сварки в трамвайных хозяйствах

Сварка стыков рельсов радикально решает проблему борьбы с блуждающими токами, которые наносят значительный ущерб подземным металлическим коммуникациям.

Бесстыковой путь дает возможность уменьшить экономические затраты по текущему содержанию пути, позволяет увеличить скорость движения рельсового транспорта, уменьшает шум и удлиняет срок службы подвижного состава.

Рассматривая применяющиеся в настоящее время различные способы сварки стыков рельсов — электроконтактный, электрошлаковый, газопрессовый, ванный, электродуговой с приваркой накладок и подкладок и термитный, — нельзя не отдать предпочтение последнему, у которого такие преимущества:

1) удобство, маневренность применяющейся оснастки;

2) возможность применения без электроэнергии;

3) высокая производительность;

4) достаточная прочностная характеристика.

Термитная сварка позволила к 1953 г. в Москве и Ленинграде иметь в трамвайных путях бесстыковые соединения.

В трамвайных хозяйствах многих городов отдается предпочтение термитной сварке стыков рельсов. За последние 25—30 лет термитная сварка претерпела небольшие качественные изменения.

Из всех способов термитной сварки — кузнечного, промежуточного литья, комбинированного, «дуплекс» — получил широкое распространение способ промежуточного литья.

С 1950 г. применяется модернизированный способ промежуточного литья — «единый» способ, который хотя и не дает провара по всему сечению рельсов, но благодаря простоте всего технологического процесса позволил расширить внедрение термитной сварки в трамвайных путях.

В связи с массовым применением термитной сварки на транс порте появилась потребность как в качественном улучшении сварного стыка — получение плотного стыка с хорошим проваром и постоянством химического состава термитной стали, так и в изменении количественных характеристик — повышение производительности, уменьшение расхода материалов и т. д.

Условия, необходимые для проведения термитной реакции

Чтобы осуществить термохимическую реакцию между восстановителем и окислителем, необходимо наличие определенных условий, как то: химической чистоты компонентов термитной шихты, соответствующего измельчения их, определенного соотношения составляющих термита в шихте, доведения термитной смеси до температуры начала реакции.

В составе железо-алюминиевого термита восстановителем является алюминий в порошкообразном состоянии, а окислителем — порошок железной окалины. Химическая чистота восстановителя и окислителя необходима для обеспечения определенной активности и теплотворной способности термита, а также для качества сварки.

Окислитель — железная окалина — должен содержать минимальное количество кремния, серы и фосфора.

Кислородный баланс окалины 24,5—26% О2, что недостаточно для получения активной высококалорийной термитной реакции. Чтобы увеличить содержание кислорода в окалине, ее подвергают специальной обработке при высокой температуре в окислительной среде.

Большое влияние на ход реакции оказывает измельчение составляющих термитной шихты. Более крупные компоненты используются в реакциях с большими порциями шихты. Для небольших порций термита применяют более измельченные порошки.

Отклонение от указанных пределов в ту или иную сторону нарушает нормальные соотношения восстановителя и окислителя в термите, что приводит к снижению его калорийности, повышает в термитном металле содержание Al или насыщает металл кислородом, что отрицательно влияет на качество термитной сварки.

Чтобы осуществлялась реакция между алюминием и железной окалиной, термитная шихта должна быть нагрета до температуры воспламенения, которая для железо-алюминиевого термита при правильно выбранном соотношении составляющих достигает 1340-1360o. Это — критическая точка начала активной реакции, хотя медленно протекающие термохимические процессы уже начинаются при нормальной температуре после смешения компонентов термитной шихты.

Это — критическая точка начала активной реакции, хотя медленно протекающие термохимические процессы уже начинаются при нормальной температуре после смешения компонентов термитной шихты.

Медленно протекающие термохимические процессы безопасны, но они снижают теплотворную способность термита, вследствие эгого длительное хранение его нежелательно.

Применение термита

Термит широко применяется в различных отраслях народного хозяйства. Он используется Для сварки крупногабаритных стальных и чугунных конструкций и арматуры железобетонных узлов. Термитом можно сваривать трубы и провода контактной сети, а также провода высоковольтных линий электропередачи.

Термитный металл обладает хорошими литейными свойствами и может употребляться для прицезионного литья.

В технической литературе освещено применение термитной сварки при:

а) производстве крупногабаритных деталей, состоящих из нескольких элементов: коленчатых валов, рулевых рам судов, приварке лопастей к гребным валам судов и пр. ;

;

б) восстановлении цилиндров прессов, поршневых штоков, колонн кузнечных прессов, роторных валов, валков, а также ведущих реверсивных шестерен прокатных станов, всевозможных станин—клетей прокатных станов, станин прессов и главных станин ковочно-высадочных машин и пр.;

в) ремонте чугунного технологического оборудования сталелитейных цехов: изложниц, шлаковых ковшей, поддонов и т. д.

Термитную сварку крупногабаритных деталей лучше всего производить в литейном цехе, где имеется необходимое технологическое оборудование, а также грузоподъемные механизмы.

Термитная сварка крупных чугунных деталей дает большой экономический эффект, особенно для восстановления технологического оборудования металлургического производства: различных ковшей, изложениц, поддонов, а также всевозможных станин.

Приступая к термитной сварке чугунных деталей, нужно учитывать повышенную чувствительность чугуна к температурным изменениям. При нагревании чугуна выше критической точки и охлаждении со скоростью, превышающей 149o в мин. , он становится хрупким.

, он становится хрупким.

Одним из важнейших условий успешного проведения термитной сварки чугунных деталей является предварительный подогрев. При сварке чугунных деталей, помимо местного подогрева в зоне сварки до 900o, необходимо произвести и общий подогрев всей детали до 450—500o.

Весьма эффективно применение термита для сварки стыков стержней большого диаметра непосредственно в блоках гидросооружений, где нельзя использовать стыковую сварку. При этом повышается экономия металла, используемого на накладки или технологические изгибы сопрягаемых элементов, а также увеличивается производительность сварки по сравнению с электродуговым или ванным способом. Кроме того, облив улучшает работу арматуры в бетонных сооружениях, так как, выступая за габариты стержня, он повышает сцепляемость арматуры с бетоном.

Термитная сварка стыков арматурных стержней, как правило производится без предварительного подогрева, но с несколько большим расходом термита на стык.

При термитной сварке стыков арматурных стержней применяют универсальные огнеупоры, являющиеся одновременно и тиглем и формой.

На железнодорожном транспорте широко применяется термитная приварка электросоедимениний к рельсам. Для этого используется специальный термит, состоящий из окислов меди, сплава меди с алюминием и ферромарганца. Сжигается этот термит в тигель-форме из жаропрочного графита, способного выдерживать несколько сот плавок.

На действующих газопроводах для предохранения их от разрушения почвенной коррозией осуществляется электродренажная защита — привариваются стальные стержни, которые подключаются к источникам постоянного тока. Стальные стержни приваривают только термитом. Использование других видов сварки — электрической или газовой — недопустимо, так как в ходе сварки может произойти прожог труб, по которым подается горючий газ под давлением. Термит для приварки стержней дренажной защиты состоит из железо-алюминиевой шихты с введением в нее дополнительно магния и ферромарганца.

Для сварки стальных проводов широко применяют спрессованный в цилиндрические шашки термит, который состоит из 25% металлического магния и 75% железной окалины.

Магниевый термит применяется потому, что при сгорании он нe образует жидких шлаков.

Термитно-магниевые шашки можно использовать и при пайке. В паяльник закладывают шашку и поджигают ее обычным способом. Через несколько минут после окончания процесса горения Паяльник прогревается до нужной температуры и становится пригодным для пайки.

При строительстве электрических установок высокого напряжения часто приходится сваривать стыки многопроволочных проводов. Перед сваркой производят механическую подготовку и обезжиривание стыков, закладывают подготовленные концы проводов в цилиндрический термитный патрон и закрепляют их в сварочных клещах.

Стык проводов при поджигании термитного патрона и в процессе сварки должен быть в горизонтальном положении.

При сварке стале-алюминиевых и алюминиевых проводов со сваренного стыка необходимо удалять металлический кокиль—оболочку термитного патрона.

Термитная сварка стыков узкоколейных рельсов без предварительного подогрева может применяться в горной и лесной промышленности. Для этого используют такие же сухие формы, как и при термитной сварке арматурных стержней.

Количество термита для сварки стыка без предварительного подогрева удваивается. Это компенсируется высокой производительностью (7—10 мин.) на один стык и компактностью применяемой оснастки.

Трещины в головке, участки пробуксовки и другие дефекты рельсов устраняют термитной наплавкой.

Термитным способом можно получить термитную перегретую жидкую сталь любого состава, которая имеет высокую жидкотекучесть и хорошие литейные свойства. Это дает возможность получить из термитной стали всевозможные отливки сложной конфигурации.

Высокая жидкотекучесть термитной стали позволяет отливать из нее небольшие сложные детали, которые обычным способом из стали отлить нельзя.

Высокие литейные качества термитной антикоррозийной стали позволяют с успехом отлипать из нее любые скульптурные композиции.

Читать: «Автогенная обработка». Термитная сварка. История развития, Краткие рекомендации по технике безопасности при термитной сварке рельсовых стыков, Кузнечный способ термитной сварки

Источник: Малкин Б.В. Термитная сварка

Термитная сварка с давлением

Процесс сварки является уникальным способом соединять металлы на межатомном уровне, позволяющий деталям сращиваться друг с другом. Существуют разные способы это делать и один из них – термитная сварка с давлением. Суть термитной сварки заключается в нагреве свариваемого металла термитом, который состоит из порошкообразной смеси магния или алюминия, а также железной окалины. Пропорционально берут 37% алюминия и 37% оксида железа, при необходимости и больше. Эти металлы в момент возгорания создают большое теплообразование, а железная окалина служит в качестве источника кислорода.

Смесь нагретого термита заливают в свариваемый зазор, выдерживают определенное время, в течение которого происходит рекристаллизация металлов. Термитная сварка с давлением обеспечивает очень прочное соединение металлов, которое способно выдерживать большие нагрузки. Данный вид сварки успешно применяют для соединения чугунных и стальных деталей, таких как железнодорожные рельсы, заварки трещин, труб, при ремонте путей наплавляют поверхности. Кроме того используется для оконцевания алюминиевых жил, их соединения в линиях электропередач.

Термитная сварка с давлением обеспечивает очень прочное соединение металлов, которое способно выдерживать большие нагрузки. Данный вид сварки успешно применяют для соединения чугунных и стальных деталей, таких как железнодорожные рельсы, заварки трещин, труб, при ремонте путей наплавляют поверхности. Кроме того используется для оконцевания алюминиевых жил, их соединения в линиях электропередач.

Технология термитной сварки

Технология термитной сварки протекает следующим образом:

- свариваемая поверхность тщательно зачищается и подготавливается для точной стыковки;

- заформовывают огнеупорным материалом, который закрепляют струбцинами. Форма должна быть сухой, без влаги;

- нагревателем разогревают место стыковки металлов до 900 градусов Цельсия;

- после предварительного нагрева подсоединяется тигли, внутри которого находится термит;

- термит зажигается запальной смесью;

- нагретый термит до 3500 градусов заливается в подготовленную форму, полностью заполняя зазор между деталями обеспечивая надежное соединение;

- через несколько минут форма разбивается и сварочный наплыв зачищается.

Такая технология термитной сварки позволяет достичь лучшего результата соединения металлов. Термиты могут обогащать ферросилицием и ферромарганцем, это улучшает его химический состав, повышает механические свойства, происходит раскисление. Чтобы увеличить выход термитной смеси, обычно добавляют мелкое железо примерно 10-15% от веса смеси термита. Технология термитной сварки алюминиевым термитом выполняют тремя способами:

- Плавлением;

- Давлением;

- Комбинированным.

Есть много общего между этими способами. Комбинированный применяют при сваривании рельсов.

Сварка магниевым термитом протекает при плавлении оксида магния(28000С). Его применяют для сварки стальных телефонных и телеграфных проводов воздушных линий связи.

Обучение термитной сварке

Обучение термитной сварке включает в себя понимание методики соединения металлов и суть технологического процесса. Самостоятельное обучение многие получают в основном для того, чтобы научиться правильно выполнять сварку провода, а для этого необходимо:

- подготовить устройство для сварки ПТСП, термошашки, термопатроны ПАС – от 70 до 300 марки, термитные спички, асбест;

- специальные сварочные клещи готовят под нужный размер провода, который будут сваривать;

- концы этого провода заводят в трубки термитного патрона до упора вкладыша;

- трубка термитного патрона запечатывается четырьмя витками асбеста, чтобы не вытекал расплавленный металл;

- провода зажимаются и закрепляются;

- все готово, термитной спичкой зажигается термопатрон, который потом закрывается кожухом;

- через 1 или 2мин.

клещи сжимаются и провода сближаются;

клещи сжимаются и провода сближаются; - когда провод остыл, удаляется шлак и освобождение из термопатрона;

- проверяется качество сварки на пережог и перегиб.

Обучение термитной сварке требует практической работы, что придает уверенности при использовании этого вида сварки.

Сварочный аппарат профи

- Инверторы «ТЕРМИТ» серий ВДИ-ПРОФИ и ПРОФИ (LED) для строительно-промышленной эксплуатации

- ВДИ-200ПРОФИ

- ВДИ-200ПРОФИ

- ВДИ-200ПРОФИ

- Сварочные инверторы ПРОФИ

- Чем оснащён сварочный аппарат

- Официальный дилер сварочных аппаратов Сварог в Екатеринбурге

- Информация

- Инверторы (профи)

- Сварог PRO ARC 200 инвертор сварочный, 220В, 200А, 5мм, 5.2кг

- Сварог PRO ARC 180 инвертор сварочный, 220В, 180А, 4мм, 4.7кг

- Сварог TECH ARC 205 B инвертор сварочный, 220В, 200А, 5мм, 8кг

- Сварог PRO ARC 160 инвертор сварочный, 220В, 160А, 4мм, 4.

7кг

7кг

- Сварочное оборудование

- Трансформаторы сварочные, работающие от переменного тока

- Трансформаторы сварочные, работающие от постоянного тока

Инверторы «ТЕРМИТ» серий ВДИ-ПРОФИ и ПРОФИ (LED) для строительно-промышленной эксплуатации

Самые популярные модели среди профессионалов. Выпущенными ещё в 2008 году аппаратами до сих пор продолжают работать! Неприхотливость и простота в работе, наличие дополнительных функций и высокая надёжность делают данные серии хитом продаж. Увеличенные гарантийные сроки обслуживания (3 и 5 лет), качество комплектующих и собственные прошивки (программы), возможность максимально точной настройки жёсткости и вольт-амперной характеристики дуги (ВДИ ПРОФИ _ LED), а также высокий показатель продолжительности нагрузки – всё это уверенно ставит данную категорию аппаратов «ТЕРМИТ» на первое место среди профессиональных аппаратов не только на рынке России, но также в странах бывшего СНГ и в ЕС.

Аппараты поставляются как с комплектом сварочных кабелей с зажимом «масса» и держателем электрода, так и без него.

для строительно-промышленной эксплуатации

ВДИ-200ПРОФИ

- Ток сварки в режиме MMA, А:5 – 200

- Гарантия:3 года

- Входное напряжение, В:130 – 256

ВДИ-200ПРОФИ

ВДИ-200ПРОФИ

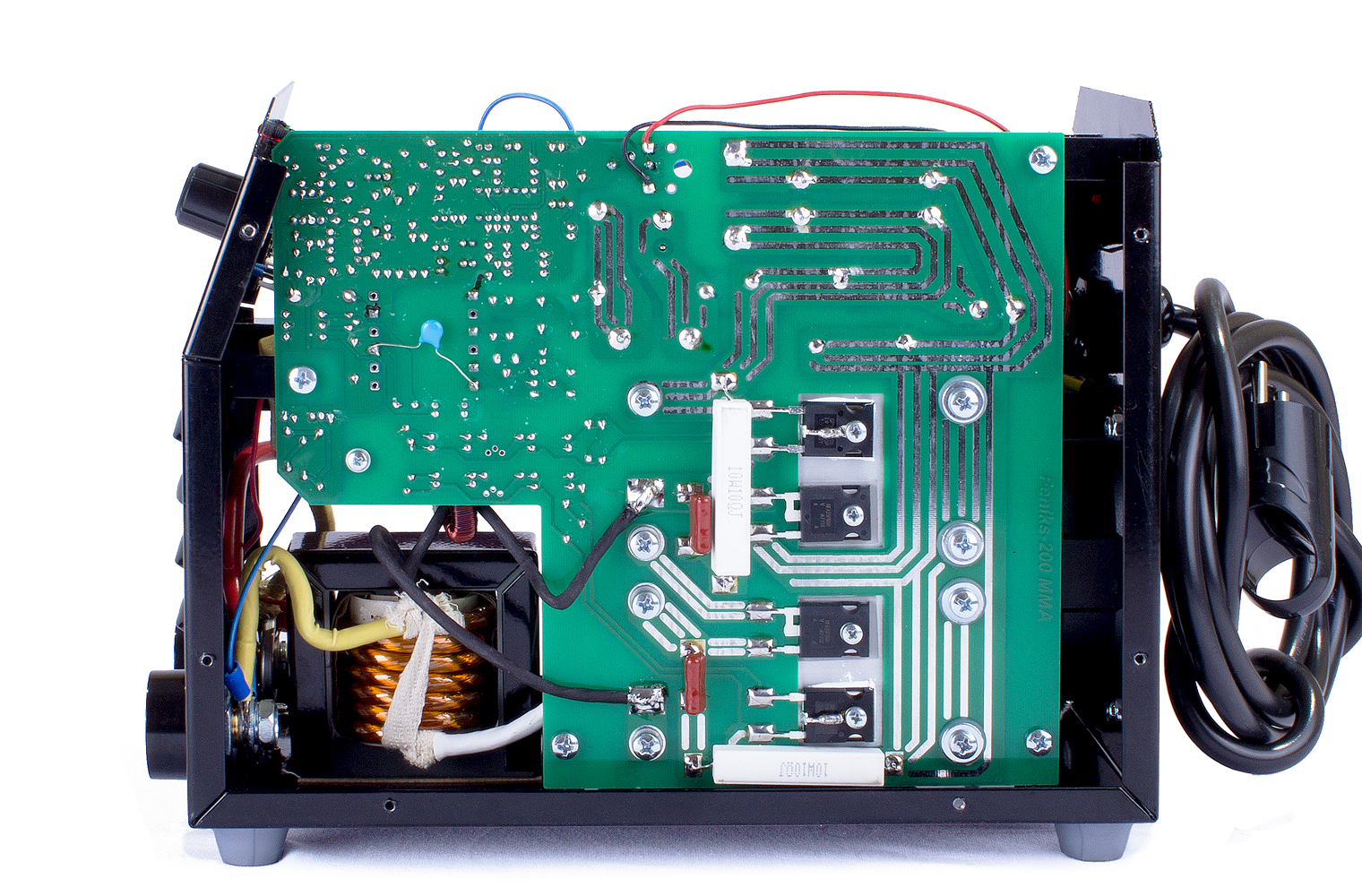

- Характеристики

- Описание

- Комплектация

- Фото

Сварочные инверторы «ТЕРМИТ» серии ВДИ-ПРОФИ

Сварочные аппараты «ТЕРМИТ» серии ПРОФИ – самые популярные модели среди профессионалов. Доступная цена, неприхотливость и простота в работе, в сочетании с надёжностью и увеличенным гарантийным сроком обслуживания делают данную серию хитом продаж среди аппаратов «ТЕРМИТ».

В данной серии аппаартов, как и во всей технике «ТЕРМИТ», внедрены самые современные технологии, улучшающие технические показатели и качество самой сварки. Так, на сегодняшний день в аппаратах «ТЕРМИТ» серии ПРОФИ применяются кремниевые IGBT, которые являются основным типом полностью управляемых силовых транзисторных ключей, стойких к короткому замыканию в силовой цепи. TRENCHSTOP™5 IGBT настолько хороши, что фактически задают новый стандарт по комплексу технических характеристик, и, соответственно, их применение наделяет технику «ТЕРМИТ» несравнимым преимуществом перед конкурентами.

TRENCHSTOP™5 IGBT настолько хороши, что фактически задают новый стандарт по комплексу технических характеристик, и, соответственно, их применение наделяет технику «ТЕРМИТ» несравнимым преимуществом перед конкурентами.

Один из ключевых показателей и достоинств – это энергопотребление и КПД сварочного аппарата, т.е. его способность и эффективность в преобразовании энергии. Во всех аппаратах «ТЕРМИТ» применяются трансформаторы из аморфных (нанокристаллических) сплавов, при этом обеспечивается более чем пятикратное снижение потерь холостого хода трансформаторов по сравнению с традиционными магнитопроводами из электротехнической стали. Т.к. внутренние индуктивные потери у инверторов «ТЕРМИТ» практически отсутствуют, вся потребляемая сварочным инвертором электроэнергия высвобождается на дуге, что делает его максимально эффективным!

Незначительный уровень генерируемых электромагнитных помех позволяет использовать аппараты серии ПРОФИ в сети с пониженным до 130В напряжением. А использование сглаживающего дросселя даёт сварочной дуге устойчивую характеристику, благодаря чему возможно добиться красивых швов при сварке в различных пространственных положениях.

Превосходство аппаратов «ТЕРМИТ» ПРОФИ над серией ПРО заключается в следующем:

– более надёжное и жёсткое крепление внутренних элементов в корпусе, что позволяет пережить небольшие удары и падения аппарата,

– более мощный блок питания, дающий большую стабильность сварочной дуге и гораздо менее подверженный перепадам и скачкам напряжения в сети,

– более мощные диоды, большее число и ёмкость конденсаторов и увеличенные радиаторы охлаждения, что в сумме даёт лучший показатель ПН, равный 90% на максимальном токе, и возможность сварки электродом Ø 6мм.

Особую популярность данная серия аппаратов завоевала у мастеров выездных бригад, частных специалистов, подрядчиков газовых служб, водоканала, автодорожных, ремонтных и строительных компаний.

1. Сварочный аппарат – 1шт.

2. Паспорт с гарантийным талоном на изделие – 1шт.

3. Сварочный кабель КГ-16 с зажимом массы 1,5м. – 1шт.

4. Сварочный кабель КГ-16 с электрододержателем 2,5м. – 1шт.

Сварочные инверторы ПРОФИ

Сварочные инверторы ПРОФИ уже не первый год удовлетворяют потребности отечественных мастеров в сварочном деле. Стоит отметить, что данные сварочные аппараты имеют ряд преимуществ над другими в плане эксплуатационного функционала. Главным отличием этих инверторов от конкурентов – это использование силовых би-полярные транзисторов с изолированным затвором (IGBT) фирмы Toshiba, что гарантирует исправную работу силовой схемы. Благодаря этому, долговечность и надёжность аппарата находятся на высшем уровне. Ряд вышеперечисленных преимуществ дает возможность использовать инверторы ПРОФИ при любых условиях как полупрофессиональное оборудование.

Стоит отметить, что данные сварочные аппараты имеют ряд преимуществ над другими в плане эксплуатационного функционала. Главным отличием этих инверторов от конкурентов – это использование силовых би-полярные транзисторов с изолированным затвором (IGBT) фирмы Toshiba, что гарантирует исправную работу силовой схемы. Благодаря этому, долговечность и надёжность аппарата находятся на высшем уровне. Ряд вышеперечисленных преимуществ дает возможность использовать инверторы ПРОФИ при любых условиях как полупрофессиональное оборудование.

Чем оснащён сварочный аппарат

- Многоплатовая схемотехника,

- Заявленные характеристики – максимальный сварочный ток, ПВ на максимальном токе при цикле сварки 10 минут – ИНВЕРТОРОВ марки ПРОФИ совпадают с реальными,

- Все аппараты серии ПРОФИ имеют цифровую индикацию сварочного тока,

- Во всех аппаратах используются 100% оригинальные электронные элементы,

- В аппаратах ПРОФИ установлены силовые биполярные транзисторы с изолированным затвором (IGBT) фирмы Toshiba, что гарантирует исправную работу силовой схемы,

- 100% контроль аппаратов на заводе – изготовителе,

- Аппараты 100% соответствуют требованиям нормативной документации,

- Функция Antistik (антиналипание электродов),

- Функция Hot Start (горячий старт),

- Функция ARC Force (усиление дуги),

- Выборочный контроль при каждой поставке «считывание» схемотехники,

- Замеры диапазона регулировки сварочного тока, энергопотребления и продолжительности включения (ПВ),

- Отвечают требованиям европейского стандарта,

- Серия ПРОФИ изготавливается компанией Rilon, имеющее сертифицированное производство,

- Цифровая индикация,

- Защита от перегрева,

- Защита от понижения напряжения,

- Кабельные (байонетные) гнёзда (на передней панели), установлены с запасом по мощности, что исключает оплавление во время эксплуатации на «max» режимах.

Сварочные инверторы ARC 160, ARC 200 и ARC 250 имеют высокий КПД, малый уровень потребле- ния электроэнергии, высокую стабильность горения дуги, низкий уровень напряжения холостого хода, саморегулирование мощности дуги, простота управления. Данные аппараты применимы при проведении ремонтных и монтажных работах, при сварке трубо- проводов, изготовлении металлоконструкций малых форм, широкое применение в общехозяйствен- ных службах, в аварийно-спасательных службах МЧС РФ.

Купить сварочный инвертор в «ЭКОТРАК»

У компании «ЭКОТРАК» вы имеете уникальную возможность купить сварочный инвертор ПРОФИ по оптимальным ценам. Каждый сварочный аппарат, инвертор который наша компания продаёт клиенту, проходит ряд проверок, касательно работоспособности и исправности. 2 года гарантии на аппараты с подключением 220В, 1 год гарантии на аппараты с подключением 380В. Будем рады сотрудничать с Вами.

Официальный дилер сварочных аппаратов Сварог в Екатеринбурге

Информация

Инверторы (профи)

Сварог PRO ARC 200 инвертор сварочный, 220В, 200А, 5мм, 5.

2кг

2кгСварочный аппарат PRO ARC 200 (Z209S) на основе современной инверторной схемы обладает расширенными возможностями для настройки параметров сварки, это современный и компактный инвертор для ручной сварки покрытыми электродами на прямой и обратной полярности с функцией ручной аргонодуговой сварки TIG.

Сварог PRO ARC 180 инвертор сварочный, 220В, 180А, 4мм, 4.7кг

Сварочный аппарат PRO ARC 180 (Z208S) на основе современной инверторной схемы обладает расширенными возможностями для настройки параметров сварки, это современный и компактный инвертор для ручной сварки покрытыми электродами на прямой и обратной полярности с функцией ручной аргонодуговой сварки TIG.

Сварог TECH ARC 205 B инвертор сварочный, 220В, 200А, 5мм, 8кг

Сварочный инвертор TECH ARC 205 В (Z203) – это хорошо функционально оснащенный сварочный аппарат, который можно использовать для ручной дуговой (MMA) и ручной аргонодуговой сварки (TIG).

Он обладает достаточной мощностью для работы электродами диаметром 5 мм и имеет 100% ПН при работе на сварочном токе в 160 А ,это позволяет без боязни перегрева или неисправности сваривать детали электродом диаметром 4 мм сколь угодно долго.

На лицевой панели сварочного аппарата находится бесступенчатый регулятор сварочного тока, светодиодные индикаторы питания и перегрева, цифровой индикатор установленного сварочного тока, бесступенчатый регулятор форсажа дуги (Arc Force), переключатель режимов сварки (ручная дуговая MMA/ручная аргонодуговая TIG), включатель системы снижения напряжения холостого хода (V.R.D. – Voltage Reduction Device).

Сварог PRO ARC 160 инвертор сварочный, 220В, 160А, 4мм, 4.7кг

Сварочный аппарат PRO ARC 160 (Z211S) на основе современной инверторной схемы обладает расширенными возможностями.

Это современный и компактный инвертор для ручной сварки электродами на прямой и обратной полярности с функцией ручной аргонодуговой сварки TIG.

Внимание, указанные цены носят справочный характер и могут отличаться от действующих.

Актуальные цены и нужное количество уточняйте у специалистов.

Если Вы не нашли на сайте нужного инструмента, то напишите запрос на эл. почту и мы Вам обязательно ответим.

почту и мы Вам обязательно ответим.

Технические данные и фото использованы с сайта производителя svarog-rf ru

Сварочное оборудование

Отображаются все 4 результата

Функция “Горячий старт”

Функция форсаж дуги

Защита от термической перегрузки

Сварочные кабели в комплекте

Функция форсаж дуги

Защита от термической перегрузки

Сегодня в интернет-магазинах сварочное оборудование представлено во всем его многообразии: множество аппаратов, различающихся по принципу работы и цене, готовы встретить своего нового владельца. Мастера с опытом уже знают, что им нужно: с каким материалом проще работать, какой комплект сварочного оборудования будет хорошим именно для их сферы деятельности и за какие дополнительные функции можно доплатить, а что совсем не стоит внимания. Для тех же, кто еще изучает информацию и хочет разобраться в типах аппаратов будет полезным наш сайт – сварочное оборудование и расходные материалы для сварки будет выбрать гораздо проще, ориентируясь в этом вопросе.

Трансформаторы сварочные, работающие от переменного тока

Один из самых доступных вариантов оборудования для сваривания. Суть его работы такова: трансформатор понижающего типа доводит показатели сетевого напряжения до уровня, требуемого для проведения сварки металла. На выходе имеем переменный ток.

Для подбора расходников необходимо знать, какие показатели максимального сварочного тока и напряжения может выдать аппарат. Чаще всего при работе с трансформаторами переменного тока используют электроды 1.5 – 2 мм с рутиловым или флористо-кальциевым компонентами в составе.

Большое значение имеет то, что такая техника способна выжать практически максимум из себя, а именно – дать КПД не менее 90%. Конструкция таких трансформаторов очень проста, поэтому продажа такого сварочного оборудования, купить которое можно очень дешево, до сих пор на высоте. Несмотря на громоздкость и большой вес трансформатора.

Трансформаторы сварочные, работающие от постоянного тока

Агрегаты, которые во многом схожи с описанными выше: надежность конструкции, длительный срок эксплуатации, относительно невысокая цена. Этот тип оборудования для сваривания называет еще «выпрямителями». А все потому, что к ним подключают диодный или тиристорный выпрямитель, способствующий поддержанию постоянного тока.

Этот тип оборудования для сваривания называет еще «выпрямителями». А все потому, что к ним подключают диодный или тиристорный выпрямитель, способствующий поддержанию постоянного тока.

Сварщики отмечают, что работать на постоянном токе удобнее, чем на переменном: дуга горит стабильно, а сварка цветных металлов и нержавейки становится не составляет никакого труда. К сожалению, определенная доля мощности этой техники уходит именно на выпрямление тока, вместо того, чтобы увеличивать продуктивность работы устройства. Но для многих это не является преградой. Как и достаточно сложная конструкция, а также крупногабаритность трансформатора.

Полуавтоматическое оборудование для сварки

Самый востребованный вид устройств среди сегмента профессиональных пользователей, несмотря на свою немалую стоимость. Гораздо более сложная конструкция, нежели у сварочных трансформаторов. Зато ощутимо уменьшены габариты изделия.

Отмечены большая продуктивность и работоспособность сварочных полуавтоматов. Отличный результат готовой работы и простота использования. Особенностью является комфортный процесс сварки таких металлов как нержавеющая сталь, алюминий.

Отличный результат готовой работы и простота использования. Особенностью является комфортный процесс сварки таких металлов как нержавеющая сталь, алюминий.

Сварка ведется при помощи проволоки, подбор которой осуществляется в зависимости от обрабатываемого сырья.

Инверторное оборудование для сварки

Сварочные инверторы – последнее и самое инновационное изделие в сварочном деле. Они невероятно компактны (в среднем в 3 раза меньше трансформаторных моделей), работают с разнообразными материалами и позволяют добиться наилучшего конечного результата работы.

Этот невероятно продуктивный аппарат работает с током высокой частоты, а не с сетевым. Именно это и стало прорывом, позволяющим добиться такой повышенной работоспособности от инвертора. Стоимость инверторов для сварки, конечно же, превышает цены предыдущих типов оборудования. Но эта техника того стоит: легкость в эксплуатации, малогабаритность и долгий срок жизни оборудования явно говорят в пользу этих сварочных машин.

Наш сайт предлагает выбрать из ассортимента аппаратов для сварки модели, которые можно приобрести на заказ в Украине – наши партнерские точки работают в Киеве и в других городах. Выбрав сварочное оборудование на официальном сайте торговой марки «Зенит Профи» вам нужно обратиться в любой из наших магазинов-партнеров, где вы сможете заказать понравившееся оборудование. Заказывайте товар только в официальных партнерских точках и обезопасьте себя от покупки подделки!

Эксклюзивный представитель на территории Украины “Демикс”

Добро пожаловать — Goldschmidt Smart Rail Solutions

Добро пожаловать — Goldschmidt Smart Rail SolutionsЖелезнодорожные решения — добавленная стоимость благодаря опыту

Вместе с вами Goldschmidt справится со всеми задачами современной железнодорожной мобильности — для создания безопасных, экологичных и долговечных железных дорог высшего качества.

Как и Thermit®, Goldschmidt также является пионером в области технического обслуживания, инспекций и оцифровки и продолжает совершенствовать процессы и продлевать жизненный цикл железных дорог. Goldschmidt сочетает свой обширный опыт в сфере железных дорог с преимуществами глобального опыта и междисциплинарного мышления, чтобы создавать для вас индивидуальные решения на местном уровне. Глобальное присутствие Goldschmidt дает вам доступ ко всему его портфелю — с одной целью: привести вашу железнодорожную инфраструктуру в будущее.

Все для вашего трека

Одно имя. Одно обещание. По всему миру.

Одно обещание. По всему миру.

В 1895 году Ханс Гольдшмидт изобрел процесс Thermit®, заложив основу для безопасной, удобной и эффективной железнодорожной мобильности, которая и по сей день продолжает определять международный стандарт сварки рельсов. Соответственно, в течение последних 125 лет компанию определяли новаторский дух изобретателя и неустанное стремление к разработке новых технологий и совершенствованию существующих решений.

Goldschmidt превратился за пределы своей основной компетенции Thermit® в дальновидного поставщика полного спектра услуг.Обладая проверенными на международном уровне ноу-хау и дальновидным мышлением, Goldschmidt является надежным партнером и умным специалистом по решению проблем, где в центре нашей повседневной работы стоит успех наших клиентов.

портфолио

Карьера в Goldschmidt

Станьте частью нашей команды.

Глобальная группа, международные клиенты, всемирные проекты, неограниченные возможности карьерного роста и программы развития — в команде Goldschmidt есть интересные вакансии по всему миру.

Выучить больше

Приложение Smartweld

Теперь доступно для iOS: превращайте аналоговые отчеты о сварке в цифровую документацию в реальном времени.

06.01.2021 | Новости, Портфолио, Продукция

Новый генеральный директор Goldschmidt

Д-р Георг Фриберг, новый генеральный директор Goldschmidt / лидера мирового рынка железнодорожной инфраструктуры, настроен на ускорение роста во всем мире

16. 06.2020 | Компания

06.2020 | Компания

125 лет Original Thermit®

13 марта 1895 г.Ганс Гольдшмидт получил Императорский патент № 96317. Этот патент является основой для оригинального сварочного процесса Thermit® от Goldschmidt, который до сих пор используется во всем мире.

12.03.2020 | Товары, услуги

Новый фирменный стиль

Лидер мирового рынка Goldschmidt объединяет международные услуги для отрасли железнодорожной инфраструктуры с новым брендом.

12.03.2020 | Компания

Мы используем файлы cookie на нашем веб-сайте. Некоторые из них очень важны, а другие помогают нам улучшить этот веб-сайт и улучшить ваш опыт.

Принять все

Сохранить

Индивидуальные настройки конфиденциальности

Подробная информация о файлах cookie Политика конфиденциальности Отпечаток

Предпочтение конфиденциальности Здесь вы найдете обзор всех используемых файлов cookie. Вы можете дать свое согласие на использование целых категорий или отобразить дополнительную информацию и выбрать определенные файлы cookie.

Вы можете дать свое согласие на использование целых категорий или отобразить дополнительную информацию и выбрать определенные файлы cookie.

| Имя | Borlabs Cookie |

|---|---|

| Провайдер | Владелец сайта |

| Назначение | Сохраняет предпочтения посетителей, выбранные в поле cookie файла cookie Borlabs. |

| Имя файла cookie | borlabs-cookie |

| Срок действия куки | 1 год |

Железнодорожный путь для термитной сварки | JLC Онлайн

Железнодорожные пути соединялись с помощью рыбных накладок, металлических косынок, прикрепляемых болтами по бокам стыков между путями. Теперь они сварены в непрерывные стальные ленты. Но процесс отличается от того, что вы можете себе представить; вместо использования дуговой сварки, кислородно-ацетиленовых сварочных аппаратов или оборудования для сварки в среде защитного газа люди, выполняющие работу, скорее всего, будут использовать процесс, называемый термитной сваркой (видео ниже).

Теперь они сварены в непрерывные стальные ленты. Но процесс отличается от того, что вы можете себе представить; вместо использования дуговой сварки, кислородно-ацетиленовых сварочных аппаратов или оборудования для сварки в среде защитного газа люди, выполняющие работу, скорее всего, будут использовать процесс, называемый термитной сваркой (видео ниже).

После того, как концы рельсов были отшлифованы и установлены на расстоянии приблизительно один дюйм, они помещаются в полую форму и предварительно нагреваются мощной горелкой. Тигель помещается поверх формы и заполняется термитом, легко воспламеняющимся порошком на основе алюминия, который горит при температуре около 4500 градусов по Фаренгейту.После зажигания чем-то похожим на бенгальский огонь 4 июля термит превращает составные части в расплавленный металл, который выливается в форму ниже, заполняя зазор между рельсами и сваривая их в цельный кусок стали. Форма снимается, излишки металла отбиваются или растачиваются, а стык между рельсами шлифуется. От начала до конца, процесс может занять около часа.

От начала до конца, процесс может занять около часа.

Это не единственный способ сваривать железнодорожные пути (автоматические аппараты для дуговой сварки тоже могут это делать), но, безусловно, на него приятно смотреть, потому что кто не любит искры и расплавленный металл? Кстати, в термитной сварке нет ничего нового; он был изобретен в 1890-х годах и десятилетиями использовался военными для менее «конструктивных» целей.

Это видео было снято в Швеции — что имеет смысл, учитывая скандинавские рабочие штаны, которые носят парни, выполняющие работу. Примерно на отметке 3:30 вы можете увидеть потрясающее газовое шлифовальное устройство.

Это было снято в Фолкстоне, штат Джорджия, и показывает весь процесс. Он начинается с фотографий и переключается на видео примерно на отметке 40 секунд. Некоторые крутые гидравлические шлифовальные машины (2) появляются примерно на отметке 7:30.Мне нравятся его протекторы для голеней и ступней — они похожи на рыцарские доспехи.

Некоторые крутые гидравлические шлифовальные машины (2) появляются примерно на отметке 7:30.Мне нравятся его протекторы для голеней и ступней — они похожи на рыцарские доспехи.

Этот снимали где-то в Сибири. Я включил его, потому что мне нравится, как вы слышите кипение расплавленного металла внутри тигля (начинается примерно с 1:58). В тигле содержится достаточно термитов, чтобы шлак от реакции не попал в стык. Он всплывает наверх и выходит последним, разливая по лоткам с обеих сторон формы после заполнения стыка.

Rail Insider-Thermite сварочное оборудование и техника. Информация для профессиональных железнодорожников из журнала Progressive Railroading Magazine

Уолтер Уарт

Хотя термитная сварка началась в Соединенных Штатах в 1930-х годах, она восходит к 1893 году и была запатентована в 1895 году немецким химиком Гансом Гольдшмидтом.

Реакцию алюмотермической сварки иногда называют «реакцией Гольдшмидта».»

«Наша компания ведет свое происхождение от доктора Гольдшмидта», — говорит Дэвид Рэндольф, президент и главный исполнительный директор Orgo-Thermit Inc., добавляя, что поставщик оборудования и услуг занимается термитной сваркой более 100 лет.

Поставщики продолжали совершенствовать оборудование и методы термитной сварки на протяжении десятилетий. Но в последнее время они серьезно углубились в исследования и разработки, чтобы постоянно предлагать другие процессы, продукты и услуги, которые предлагают более эффективную сварку рельсов при меньших затратах.

Исследования и разработки Orgo-Thermit привели к созданию ремонтного сварного шва с полной головкой — процесса, предназначенного для удаления поперечных дефектов в головке рельса. Сварной шов устраняет дефект рельса, но оставляет остальную часть рельса нетронутой, а установка занимает около 30 минут по сравнению с двумя часами, чтобы установить заглушку рельса с двумя термитными сварными швами, говорит Рэндольф. Кроме того, по его словам, ремонтная сварка с полной головкой может сократить расходы на несколько тысяч долларов.

Кроме того, по его словам, ремонтная сварка с полной головкой может сократить расходы на несколько тысяч долларов.

В апреле 2008 года Orgo-Thermit приступила к испытаниям сварного шва в Transportation Technology Center Inc.(TTCI) в Пуэбло, штат Колорадо. «Компания ищет пути дальнейшего улучшения сварного шва и технологического процесса», — говорит Рэндольф.

«Еще одна область, которую мы изучаем, — это установка головных ремонтных швов на дефектные заводские сварные швы или стыковые электрические стыковые сварные швы», — говорит он.

Кроме того, Orgo-Thermit разработала 1,5-дюймовые сварные швы с зазором в результате исследований, проведенных в Университете Иллинойса в 2004 году. Сварные швы «менее подвержены распространенным дефектам, которые обычно встречаются при сварке с зазором в один дюйм при использовании больших профилей рельсов», — говорится в сообщении. Рэндольф, добавив, что сварные швы были установлены на рельсах мексиканской железной дороги для тяжелых перевозок и пока что показали «большой успех». »

»

В голову

Railtech Boutet Inc. завершила некоторые собственные исследования и разработки и теперь предлагает систему ремонта с промывкой головки (HWR), которую можно использовать для ремонта поперечных и угловых дефектов колеи.

«Этот ремонт может быть завершен за 40 минут по сравнению с установкой рельсовой заглушки и двух сварных швов», — говорит исполнительный вице-президент и главный операционный директор Railtech Boutet Оливер Долдер, добавляя, что компания тестирует систему для ремонта дефектных сварных швов и стыковых стыков. сварные швы.

Прежде чем использовать систему HWR для ремонта, необходимо сначала отшлифовать направляющую на глубину до одного дюйма и ширину до двух дюймов. Простота системы и более короткое время установки «предоставляют пользователю дополнительный простой и недорогой вариант ремонта гусениц», — говорит Долдер.

По его словам, после успешного первого раунда испытаний в TTCI компания получила окончательный отчет из центра в Колорадо и весной начнет продавать ремонтный сварной шов Head Wash Repair Weld.

Компания продемонстрировала ремонтный сварной шов с промывкой головки компаниям BNSF Railway Co., CN, Canadian Pacific и Union Pacific Railroad, говорит Долдер.

Railtech Boutet также предлагает системы алюминотермической сварки и ряд комплектов для сварки рельсов для изношенных рельсов и сварки в широкий зазор. Компания находится на завершающей стадии запуска производства своего CJ One-Shot Crucible на заводе в Наполеоне, штат Огайо.

Позже в этом году Railtech Boutet планирует провести дополнительные испытания в рамках продолжающегося исследования высокоуглеродистых и высокопрочных рельсов.Компания разрабатывает сварочный комплект для этих рельсов.

«Это будет ближе к металлургическим свойствам тех типов специальных рельсов, которые подходят для тех железных дорог, которые в настоящее время используют эти типы рельсов на магистральных путях и / или касательных и кривых», — говорит Долдер.

KLK-USA Co. также продолжает испытания сварочного продукта. К концу марта компания ожидает получить от TTCI результаты испытаний на изгиб и «металлографических» испытаний на «высокопрочных» образцах ELPA, сварного шва за один проход, установленного в основании рельса, сообщили официальные лица KLK-USA в электронном письме. .Кроме того, по их словам, Norfolk Southern Railway планирует провести аналогичные испытания.

По словам официальных лиц, температура сварного шва ELPA значительно ниже, чем у экзотермических швов. Сварочный шов ELPA доступен в ломаемой форме и предлагает комплект, включающий все необходимое для завершения сварки, согласно KLK-USA.

TTCI уже завершила другие испытания сварного шва с «положительными результатами», показывающими, что ELPA не влияет на внутреннюю структуру рельса, поскольку температура не превышает 500 градусов по Цельсию, заявили официальные лица KLK-USA.

Помимо увеличения продаж продукции в США, компания стремится развивать бизнес в Мексике. KLK-USA уже присутствует там, потому что Ferrosur S.A. de C.V. по данным поставщика, у нее более 4500 сварных швов. Компания также провела презентации для оператора метрополитена Мексики, которые были встречены «очень хорошо», заявили представители KLK-USA.

В настоящее время компания предлагает шесть продуктовых линеек: линейное сопротивление, заземление, контактный провод, паяльник, паяльник для меди и кабельный ввод.

Помимо Северной Америки, KLK-USA продает свою сварочную продукцию в Европе и Южной Америке.

Тем временем сварочное подразделение Holland Co. L.P., которое предлагает услуги по стыковой сварке оплавлением на мобильных грузовиках, стационарных установках и внедорожниках, продолжает разрабатывать сварные швы, предназначенные для меньшего потребления рельсов.

По словам Кевина Флаэрти, вице-президента по продажам и маркетингу техобслуживания, компания Holland’s Low Consolidation Weld «значительно повысила производительность», поскольку меньшее потребление рельсов означает меньшее количество трудозатрат и регулировку непрерывной сварки рельсов.Компания Holland представила этот продукт около семи лет назад и в прошлом году получила разрешение Американской ассоциации инженеров железнодорожного транспорта и технического обслуживания (AREMA) на сварные швы.

С тех пор, как компания представила Puller Lite в 1990-х годах, электрические стыковые стыковые сварные швы «быстрее, проще и экономичнее в установке», — говорит он.

По словам Флаэрти, сварочный шов с низким расходом и съемник Lite (съемник на 160 тонн) были разработаны с учетом требований заказчиков. По его словам, одна из областей, в которой компания Low Consurance Weld Holland добилась успехов, — это сокращение рабочей силы.По словам Флаэрти, бригаде обычно приходится работать на гусеницах длиной 500 или 600 футов, но со сварным швом им, возможно, придется работать только на 300 футах пути.

«Бригаде не нужно снимать столько же рельсовых анкеров в связи со сварным швом с низким расходом, сколько они снимали бы с обычным сварным швом», — говорит он.

Holland также продолжает совершенствовать программу управления Intelliweld, разработанную в 2002 году. Программа позволяет сварщикам компании быстрее реагировать на движение рельсов и другие параметры, влияющие на качество сварки.

«Мы постоянно работаем над улучшением качества и стабильности сварных швов», — говорит Флаэрти.

В движении

RibbonWeld L.L.C., предлагающая сварку на заводе с 2002 года, пытается повысить качество продукции и повысить ее качество, предлагая дополнительные мобильные сварочные услуги.

«Мы начали с нашего завода в Спрингфилде, штат Миссури, и теперь у нас есть три полевые бригады с полным мобильным сварочным оборудованием на рельсовых тележках, чтобы удовлетворить потребности наших клиентов», — говорит президент RibbonWeld Гэри Бевиллс.

Компания также управляет собственным железнодорожным составом и может забрать рельс и либо сварить его на месте, либо доставить на завод. Сварочные аппараты RibbonWeld предлагают ряд функций, таких как компьютерная программа, которая гарантирует, что аппарат каждый раз выполняет одни и те же сварные швы, и записывает информацию на жесткий диск, чтобы исключить бумажные записи, — говорит Бевиллс.

Кроме того, мобильные установки оборудованы для удаленного наблюдения и ремонта, а также оснащены бортовой камерой для наблюдения за работой.

Длительное впечатление

В прошлом году RibbonWeld представила систему пятиточечной сварочной головки для контроля всех аспектов выравнивания рельса во время сварки, говорит Бевиллс, добавляя, что сварной шов соответствует спецификациям AREMA.

«Мы видим, что железные дороги продолжают требовать, чтобы сварные швы оставались такими же, как рельсы», — говорит он. «Это область, над которой мы работаем».

В железнодорожной отрасли есть развивающаяся область, на которой компания Geismar-Modern Track Machinery (MTM) уделяет особое внимание.Поставщик работает над тем, чтобы компания могла предоставить сварочное оборудование, отвечающее потребностям высокоскоростных рельсов.

«Мы поставляем широкий спектр компонентов с опытом поставки оборудования, отвечающего допускам на высокоскоростные рельсы, что должно быть выгодно для нашего рынка, когда высокоскоростное оборудование станет реальностью», — говорит генеральный менеджер по продажам MTM Алан Рейнольдс.

MTM также предлагает оборудование для сварки на заводе и вспомогательное оборудование для термитной сварки. Кроме того, компания предлагает ряд сварочных ножниц, в том числе ножницы для балочных рельсов, профильные станки, съемники рельсов и рельсовые пилы для термитной сварки, говорит Рейнольдс.

Два года назад компания MTM разработала профильно-шлифовальный станок модели MP-23 для сварщиков в пути, который позволяет оператору стоять. TTCI использует машину.

«Шлифовальный станок состоит из рамы, которая поддерживает шлифовальный станок и двигатель, уменьшая вес во время процесса шлифования и позволяя операторам шлифовать больше сварных швов без усталости, которая возникала ранее», — говорит Рейнольдс. «Наши клиенты ищут усовершенствования, которые сделают этот вид работы более безопасным и уменьшат вес оборудования.»

Space Saver

Железные дороги требуют усовершенствования сварочного оборудования, используемого на марганцевых лягушках, и марганцевых пересекающих алмазах. Lincoln Electric Co. попыталась ответить на этот призыв, представив Air Vantage¨ 500. Эта машина, разработанная более пяти лет назад, сочетает в себе воздушный компрессор и сварочный аппарат для экономии места, «что имеет решающее значение для установки оборудования на автомобиль», — говорит Брайан Мид, менеджер Lincoln Electric по глобальным счетам технического обслуживания железных дорог.

Air Vantage 500, используемый компанией CSX Transportation, позволяет производить строжку с удалением дефектов до трех восьмых дюйма. По словам Мида, в аппарате можно использовать проволочную сварку, которая работает быстрее и требует меньшего нагрева отливки. Air Vantage 500 также может питать электрические шлифовальные машины и пневматическое оборудование.

«Механизм подачи проволоки поперёк дуги получает питание для управления двигателем от дугового напряжения источника питания, [что] устраняет необходимость в отдельном кабеле управления для подачи питания на двигатель», — говорит Эрик Снайдер, руководитель Lincoln Electric. менеджер по продукции сварщиков с приводом от двигателя.

В течение последних трех лет компания также предлагает портативный промышленный механизм подачи проволоки LNª-25 PRO. Среди особенностей машины: разделенные направляющие для проволоки, которые обеспечивают полную поддержку проволоки на всем пути движения и исключают спутывание «птичьего гнезда», — говорит Мид.

Весомый выпуск

Stanley Hydraulic Tools также предлагает оборудование, предназначенное для сварки марганцевых отливок. Компания продает RW20, роботизированный аппарат для дуговой сварки с компьютерным управлением, используемый для ремонта рельсов и крестовин.«BNSF — первый пользователь сварочного аппарата», — говорит директор по маркетингу Стэнли Келли Стек.

«Несколько лет назад мы начали разработку оборудования, которое исключило бы возможность вдыхания дыма, содержащего марганец, для рабочих, — говорит он.

Компания также стремилась «вывести сварщика из рук рабочего», потому что старое оборудование очень тяжелое, — говорит Штек. По его словам, после двух лет исследований и разработок Стэнли разработал устройство, которое весит 42 фунта и позволяет рабочему стоять.

RW20 может записывать все сварочные события и оснащен автоматическим контролем образца и размеров для обеспечения однородности сварных швов.

Как и все поставщики сварочного оборудования и поставщики услуг, Stanley продолжает искать способы усовершенствовать свои машины, чтобы сделать процесс сварки проще, лучше и дешевле.

«Мы планируем автоматизировать регулировку подачи проволоки и процесс шлифования для RW20», — говорит Штек.

Уолтер Вирт — внештатный писатель из Денвера.

Как выполнять термитную сварку