Сварка контактная односторонняя

Односторонняя сварка

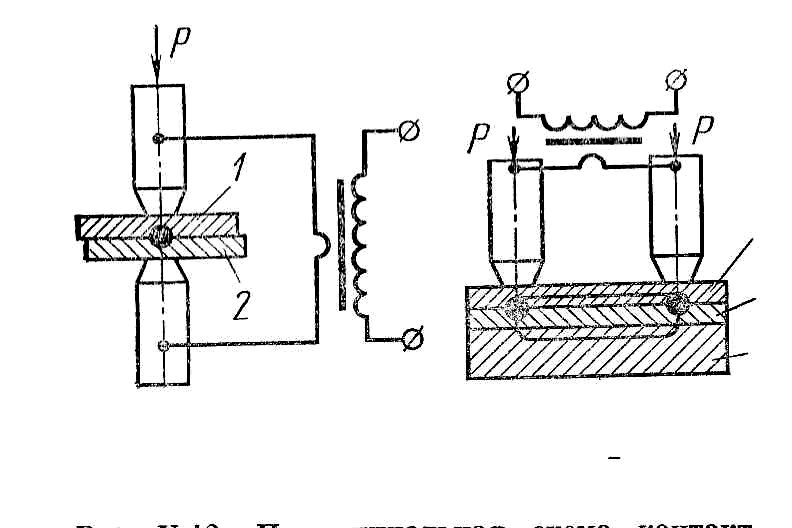

При этом методе сварочный ток подводят со стороны одной (верхней) детали (см. рис.). За один цикл сварки получают обычно две точки. В некоторых случаях — одну, когда второй электрод с увеличенным dэ используют в качестве токоподвода. Метод обеспечивает высокую производительность, возможность соединения деталей с одной стороны, снижение потребляемой электрической мощности (малая площадь сварочного контура машины), уменьшение коробления деталей (за счет симметричной одновременной приварки детали).

Существенный недостаток метода — бесполезное шунтирование тока через верхнюю деталь. Это, в частности, затрудняет сварку деталей из сплавов с высокой электропроводимостью, вызывает нагрев и деформацию верхней детали, искажает электрическое и тепловое поле в приэлектродной области. При малом расстоянии между электродами (Iш) это может вызывать наружные выплески (см. изотерму плавления на рис.). Ток шунтирования снижается при увеличении деталей, tш, уменьшении отношения s/s1 и токоведущей подкладки. Действительно, Iш зависит от отношения Zш, Zн.д и Zт.п. Увеличение tш вызывает рост потребляемой электрической мощности и в ряде случаев создает сложности при конструировании сварных узлов.

Рис. Схема односторонней двухточечной сварки:

Iш, Zш — соответственно ток шунтирования и полное электрическое сопротивление верхней детали; I н.д, Zн.д — ток в нижней детали и ее полное сопротивление; I т.п., Z т.п. — ток в токоведущей подкладке (плите) и ее полное сопротивление

Частично уменьшить Iш, устранить искажение температурного поля и повысить стойкость электродов удается, применяя режим сварки с подогревом. Первый импульс увеличивает Zш, а второй формирует соединения при малом Iш. Если более толстой оказывается верхняя деталь, то вместо токоведущей плиты устанавливают электрически связанные между собой электроды, а также применяют меры, используемые при сварке деталей неравной толщины.

При шовной сварке двумя односторонне расположенными роликами можно использовать монолитную токоведущую подкладку или нижнюю пару симметрично расположенных роликов.

Одностороннюю сварку без подкладки применяют реже, главным образом на узлах высокой жесткости, способных воспринимать без продавливания Fсв. Используют жесткие режимы. Однако большая величина Iш мешает достижению устойчивых результатов.

Схемы односторонней точечной и шовной сварки чаще всего применяют в специальных многоточечных (автомобилестроение) и многошовных (холодильники) машинах, где односторонний доступ и малый вторичный контур удобны для компоновки электродов и стабилизации качества соединений. Нередко одностороннюю сварку используют для прихватки тонкостенных деталей.

k-svarka.com

Односторонняя контактная точечная и рельефная сварка. Особенности применения.

Оборудование и способы подвода тока 1. Контактная точечная и рельефная сварка при одностороннем подводе тока может осуществляться с помощью специализированных модулей, представляющих собой уменьшенную полноценную машину контактной сварки, с пневматическими цилиндрами, трансформатором, водоохлаждаемыми электродами и полноценным контроллером.

При этом способе схемы протекания тока такие как показаны на рисунке только в случае, если противолежащая к стороне доступа к месту сварки деталь достаточно массивна по сравнеию с той, которая приваривается. Если это не соблюдено – то способ подвода тока изменяется и уже не является полностью односторонним. В этом случае может использоваться пассивный контр – электрод, чаще всего представляющий собой медную подкладку, а может быть и противолежащие электроды с контр трансформатором. Вторым способом сварки является ручная сварка с помощью одностороннего пистолета с распределенным подведением обратной сварочной цепи к изделию. Такой тип сварки находит широкое применение в авторемонте и при сборочных операциях. С появлением инвертерных источников тока для контактной сварки, использующих схему регулирования с обратной связью по фактическому значению тока контактной сварки и постоянный сварочный ток – чувствительность к размеру сварочного контура резко снизилась. Это дало возможности создавать на том же методе установки для сварки планиметрических изделий уже с двухсторонним подводом тока но с одним отличием – почти вся деталь лежит на одном электропроводном столе и он же служит вторым электродом. Но этот метод уже не является контактной сваркой с односторонним подводом сварочного тока, хотя ему присущи многие особенности именно односторонней контактной точечной сварки, однако и в этом случае – односторонняя контактная точечная сварка должна проводится со стороны более тонкого материала. Пожалуй наиболее распространен это метод в порталах по сварке сеток. Ранее используемое и сейчас “тиражируемое” восточными производителями решение по разнесению верхних и нижних электродов портала на разные выходы вторичного контура сварочного трансформатора(ов) неизбежно вызывает увеличение сечения вторичного контура. А так как циклы протекания сварочного тока при контактной сварки прутков сетки “вкрест” достаточно короткие – то даже применение выпрямленного сварочного тока не спасает от большого процента потерь и неравномерности распределения тока по ширине портала. Для такого применения рациональнее односторонний токоподвод, – в этом случае верхние (чаще) или нижние (реже) электроды портала контактной сварки сетки работают как контрэлектроды, замыкающие вторичный контур. В линиях для поточного производства рулонной сварной сетки они вообще могут быть цельными “коромыслами” (без гибких частей). Частным случаем являются решения, когда и на верхние и на нижние электроды подается напряжение – но сварочный контур все равно замыкается через 2 пары электродов. Прибегать к таком решению обычно приходится тогда, когда необходима большая мощность на узком участке портала и возникают пространственные ограничения по ширине трансформатора силового модуля. Основной особенностью применения большинства решений контактной сварки является очень небольшая площадь вторичного контура, минимум потерь и малая чувствительность к массе и ферромагнитным свойствам свариваемого изделия. Но это же обстоятельстов накладывает ограничение на применение – нельзя разводить электроды далеко (даже при наличии контрэлектродов) – так как растет и площадь контура и его сопротивление. Это приводит к увеличению потерь и быстрому падению максимального тока модуля односторонней контактной сварки. Частный случай таких потерь- контактная сварка ребра жесткости к полотну полки, двери или другой плоской детали на схеме сверху (как с применением контрэлектрода- подкладки так без). Показанная схема применима, если ребро не массивное. Если же ребро тонкостенное но высокое – лучше ориентировать электроды модуля вдоль отбортовки – будет меньше потерь. Еще одно ограничение на той же схеме – если ребро толще чем полка – то получить точку – точнее ее литое ядро именно на стыке деталей будет затруднительно. За счет жестокого режима это еще возможно на низко углеродистой стали при примерно равной толщине, но при дальнейшем уменьшении толщины нижнего листа это становится все более затруднительным. Если таковое все таки необходимо – остается уходить на рельефную сварку с аналогичной схемой токоподвода.

Взвешивайте ваши желания удешевить изделия. Вложить ребра сверху можно и без оснастки. Устанавливать же ребра жесткости в фасонную оснастку и перемещать под модулями односторонней сварки (а что делать, если вы рисуете лист 0.8 и ребро 1.2 мм) – практически невозможно или как минимум нерационально. Сваривать же габаритную конструкцию с 2-х сторонним подводом – это и потери и мощная машина контактной сварки с большой глубиной вторичного контура , и совсем лишние такелажные операции. переходить на рельефную сварку – так же лишние операции. Иной раз проще и дешевле приварить одно или пару дополнительных ребер, выполнив все их из 0.8 мм как раз односторонней сваркой.

technoweld.ru

Точечная контактная сварка

ОСНОВЫ СВАРОЧ

Точечная сварка

Способы точечной сварки и области ее применения.

Точечной контактной сваркой соединяют детали от 0,05 до 6 мм. Диапазон можно расширять от 10 микрон до 30 микрон.

Под точечную сварку детали изготавливают из листовых материалов, прессованных полуфабрикатов, штампованных, литых, кованных и обработанных резанием заготовок, чаще всего после штамповки.

Выбор того или иного способа сварки определяется толщиной детали, материалом, конструкцией узла, масштабом и характером производства, требованиями, предъявляемыми к качеству соединения, а также требованиями производительности процесса.

В зависимости от качества одновременно свариваемых точек и способа подвода тока на заготовку применяют разные способы точечной сварки.

1. Одноточечная двухсторонняя сварка.

2. Одноточечная односторонняя сварка.

Применяется чаще всего для приварки подшивки к каркасу.

3. Одноточечная односторонняя сварка пистолетом, прижимаемым вручную.

Нестабильное качество сварки. Применяется при приварке громоздких узлов в труднодоступных местах.

4. Двухточечная односторонняя сварка на медной подкладке.

Чем толще первая деталь, тем больше ток шунтирования. осуществляет сварку. Часть тока шунтирует через верхнюю деталь. Чтобы снизить сопротивление для сварочного тока применяют сварочную подкладку.

5. Двухточечная односторонняя сварка без шунтирования тока.

По такому принципу работают все контактные многоточечные мешины, созданные для сварки арматурных сеток на заводах ЖБИ.

Для листовых конструкций , для арматурных .

6. Двухточечная двухсторонняя сварка со спаренными трансформаторами.

Если шунтирование тока не значительное, то сварка крупногабаритных ответственных узлов в крупносерийном и массовом производстве.

7. Многоточечная односторонняя сварка с питанием от одного трансформатора с двумя раздельными вторичными обмотками.

Чередующиеся подключения через одно способствуют исключению шунтирования тока через верхнюю деталь.

8. Многоточечная односторонняя сварка с питанием от нескольких трансформаторов.

Два или три трансформатора отдельных при той же мощности потребляют меньше тока из силовой сети и равномернее нагружают ее фазы. .

9. Многоточечная двухсторонняя сварка с питанием от нескольких трансформаторов.

Если геометрия конфигурации свариваемой детали позволяет, то этот способ сварки является предпочтительным, т.к. .

Конструирование узлов и соединений точечной шовной сварки.

Конструктивные требования к узлам соединений определяются конструктивным процессом точечной шовной сварки и применяемым оборудованием.

Наиболее дешевым является универсальное оборудование. При его использовании желательно учитывать следующее:

1. Сечение детали и приспособлений из ферромагнитных сталей, вводимых в контур машины должно быть минимальным, т.к. магнитная сталь увеличивает индуктивное сопротивление контура в связи с тем, что магнитное поле контура, создаваемое током, наводит в этих сталях вихревые токи, на что расходуется энергия.

Разница сварочного тока 30-40%. С увеличением величины А при введении ферромагн. в контур сварочный ток будет уменьшаться.

2. При проектировании самих деталей необходимо предусматривать свободный доступ электродов к свариваемой зоне.

3. Толщина детали в зоне сварки под электродом не должна существенно отличаться, т.к. при соотношении толщин более 3:1 требуется применение технических приемов.

4. Желательно, чтобы все точки в узле можно было сварить в любой последовательности при минимальном шунтировании тока и деформации детали.

5. Если усилие от электродов воспринимается всем узлом, то его жесткость длжна быть достаточной, чтобы не вызвать деформацию.

6. Точки не должны располагаться в труднодоступных местах или вблизи ребер.

7. В пакете свариваемых деталей желательно иметь не более двух. Допустима сварка трех деталей для сварки неответственных изделий.

8. Нахлесточные соединения должны быть спроектированы при строгом соблюдении номинальных размеров литого ядра, шага между точками и величины нахлестки.

Относительная величина проплавления детали:

Глубина отпечатка:

Уменьшение проплавления А снижает надежность соединения, а увеличение деформации от электрода С приводит также к снижению прочности (снижается рабочее сечение).

Минимальное tш выбирают с учетом шунтирования тока в предыдущую точку.

Величина нахлестки lн должна быть в пределах 4dя с целью исключения выхода литого ядра за пределы кромок детали.

Чем выше теплопроводность металла, больше его толщина, тем больше должен быть шаг между точками.

Конструктивно, чем выше , тем лучше, но иногда возникает требование уменьшить до минимальных размеров с целью увеличения прочности. Поэтому в случае необходимости вместо точечной сварки надо переходить на рельефную и применяют плоские электроды на тех же контактных машинах.

При сварке Al сплавов увеличивается на 20%, а Cu сплавов – на 30-40%.

Подготовка деталей под сварку.

Точечная шовная сварка.

1.1 Подготовка поверхностей деталей:

-очистка;

-промывка;

-пассивирование ( т.е. создание коррозионностойкой защитной пленки).

1.2. Подгонка и правка.

1.3. Сборка и прихватка.

1.4. Антикоррозионная защита – иногда проводится перед сборкой и прихваткой.

1. Подготовка.

Детали из горячекатаной стали очищают дробеструйной и пескоструйной обработкой, щетками, травление в 10% h3SO4 с последующей промывкой водой и нейтрализацией щелочью.

Холоднокатаную сталь промывают холодной водой с последующей сушкой в камере.

При мелкосерийном и штучном производстве окалину можно удалить горелками с ацетилено-кислородным пламенем.

Алюминиевые сплавы травят в растворе KOH и NaOH, промывают, иногда пассивируют в растворах солей фосфора. После травления детали хранятся в пакетах в течение 5 суток.

Титановые сплавы очищают окислом HNO3 и HCl с промывкой и сушкой.

Медные сплавы – также HNO3 и HCl с промывкой и протиркой мест под сварку.

2. Правка.

На специальных приспособлениях, прессах или оправках, можно молотком.

Детали с малой жесткостью не требуют правки, если сборочно-сварочные операции обеспечивают требуемые свойства.

Подгонка обычно совмещается с правкой.

Качественной считается сборка, если отсутствует зазор или находится в пределах допустимого.

Проверить можно шаблоном

3. Прихватка.

Обязательна при сварке длинных деталей (150-200 мм) и деталей сложной формы, для сварки титановых и нержавеющих сталей (50-80 мм), направление – от середины к краям или от мест с наибольшей к местам с наименьшей жесткостью.

4. Антикоррозионная защита

С точки зрения коррозионной стойкости нахлесточные соединения – самые чувствительные к коррозии.

Для изделий, подвергающихся агрессивному воздействию, необходима антикоррозионная защита.

Лучше всего наносить перед сборкой. Это электропроводные смолы, грунты, клеи с длительным периодом полимеризации.

Кузова автомобилей варят сваркой по клею. Хорошо работает при знакопеременных нагрузках.

Автомобильные кузова варят по электропроводному грунту.

Применяют металлические защитные покрытия.

Применяют цинк, свинец, гафний, олово.

При сварке деталей, покрытых защитными металлическими покрытиями, возникают проблемы, связанные с тем, что цинк, олово, свинец плавятся при (гораздо) более низких температурах.

Низкая температура плавления защитных металлических покрытий приводит к тому, что покрытие в контакте деталь-деталь плавится при t=400-1100, и по этому жидкому слою растекаются линии тока, снижая плотность тока в зоне контакта, и стальные детали при выдавливании этого жидкого покрытия, попадая в контакт, не расплавляются.

Сварочные усилия 1,5-2р и ток 1,5-2р – надо приложить для формирования литого ядра между деталями.

При сварке несколькими импульсами задается число импульсов, длительность и время паузы.

Режим сварки обычно выбирают в зависимости от толщины и вида материала по таблицам.

Выбранный режим устанавливается на контактной машине и свариваем образец.

Сила сварочного тока зависит от толщины металла, удельного сопротивления

Для машин переменного тока =6500, ориентировочно, где

– толщина одной детали, мм (более тонкого)

С увеличением толщины деталей плотность тока снижается.

j=80-160 А/мм – на мягких режимах

j=200-500 А/мм – на жестких режимах

Длительность протекания сварки зависит от теплофизических свойств.

При сварке с термообработкой длительность 2 и 3 импульса больше сварочного, амплитуда меньше.

Усилие сжатия зависит от толщины и механических свойств материала детали, а также жаропрочных свойств.

С увеличением толщины и жаропрочности усилие сварки возрастает.

Вычисляется по удельному давлению P:

p=50-120 Н/мм^2 – низкоуглеродистыеу стали

p=90-180 Н/мм^2 – нержавеющие и титановые сплавы

Форма и диаметр рабочей поверхности электрода: с плоской или сферической рабочей поверхностью.

Особенности сварки деталей различной толщины.

При сварке деталей резко различной толщины возникает проблема со смещением литого ядра в более толстую деталь.

При этом тонкая может быть не проплавлена вообще.

Чтобы сместить ядро нужно увеличить плотность тока и уменьшить теплоотвод из тонкой детали в электрод.

Проще это сделать, уменьшив диаметр электрода со стороны тонкой детали, тогда теплоотвод будет уменьшен благодаря малым размерам электрода.

Можно взять электроды с разной теплопроводностью: со стороны тонкой детали – с высокой, со стороны толстой – с низкой.

Особенности сварки разнородных материалов.

1. Меньший диаметр электрода со стороны латуни.

2. Электрод с вольфрамовой вставкой со стороны латуни.

3. Теплоотражающий экран.

Особенности шовной сварки обечаек.

При сварке цилиндрических обечаек площадь контакта нижнего электрода с нижней деталью в несколько раз больше площади контакта верхнего электрода с верхней деталью.

Плотность тока в нижнем электроде меньше, а теплоотвод выше от нижней детали, поэтому литые ядра будут смещаться в верхнюю деталь.

Нужно взять нижний ролик намного меньшего диаметра, чем верхний.

Можно уменьшить ширину и радиус рабочей поверхности контактирующей детали.

Проблемы усугубляются, когда приходится варить разнотолщинные или разнородные детали.

Поэтому часто приходится уменьшать диаметр ролика, ширину и радиус рабочей поверхности и применять ролики с различными теплофизическими свойствами.

Также по теме:

Шовная контактная сварка. Описание и прараметры шовной сварки.

Рельефная сварка. Технология и разновидности рельефной контактной сварки.

Уникальные способы точечной сварки | Сварак

Кроме обычной схемы точечной сварки, можно выделить и ряд других вариантов. Также рекомендуем ознакомиться с понятиями режима точечной сварки.

Пульсирующая точечная сварка

Пульсирующая сварка

Этот способ отличается от обычного тем, что нагрев осуществляется пропусканием целой серии кратковременных импульсов тока, каждого из которых недостаточно для совершения сварки. Диаграмма применения тока и температуры при пульсирующей точечной сварке показана на рис.

Особенности.

Прерывистость нагревания сообщает процессу ряд особенностей, позволяющих вести сварку деталей, покрытых слоем окислов и повышенной толщины.

- Нагрев в сварочном контакте при наличии окислов неравномерен.

- В выступающих точках, где первыми разрушаются окислы н образуется непосредственный контакт, плотность тока и нагрев максимальны.

- Если ток непрерывен, то продолжение нагревания вызывает в этих точках местное расплавление н выплески металла.

- При подаче тока отдельными сравнительно слабыми импульсами за время пауз местная концентрация тепла успевает выравниваться еще до расплавления стали.

- Относительно легкоплавкие окислы быстро разжижаются и, так как в этом состоянии они электропроводны, то их влияние на последующие стадии нагрева и образование ядра становится малозаметным.

- За время пауз отвод тепла в электроды особенно интенсивен и в целом нагрев поверхности электродов и их износ при сварке чистых деталей уменьшается

Охлаждение, зоны сварки от электродов в осевом направлении за время пауз идет гораздо быстрее, чем охлаждение в окружающий подогретый металл в радиальном направлении.

Поэтому прерывистый нагрев позволяет получить ядро достаточно большого диаметра без опасения сквозного проплавления детали под электродами. Сила тока каждого импульса относительно мала, темп нагрева в целом более замедлен и зона размягчения металла более широкая.

Это облегчает деформацию листов и передачу усилий в центр ядра для его уплотнения.

Соответственно требующаяся электрическая и механическая мощность машины может быть существенно снижена против необходимой для нормальной, одной м импульсной сварки.

Необходимость в изготовлении и применении машин очень высокой электрической и механической мощности, быстрый износ электродов, трудность получения плотного и достаточно большого ядра являются основными затруднениями при точечной сварке толстых деталей.

- Пульсирующая точечная сварка эти затруднения в значительной мере разрешает.

- Применение пульсирующей точечной сварки также целесообразно в тех случаях, когда точки располагаются вблизи элементов жесткости (ребра жесткости, стенки к т. д.),

- так как более широкий подогрев зоны сварки облегчает местную деформацию детали под электродом.

В настоящее время с помощью этого метода сварки на стандартных машинах освоена сварка стальных деталей толщиной до 10 м. Следует иметь в виду, что пульсирующая точечная сварка менее производительна, чем обычная, и осуществление ее требует применения относительно сложных и дорогих регулирующих устройств, которые описаны в упомянутой книге А. И. Ахуна.

Сварка с термообработкой под электродами.

Быстрое охлаждение при точечной сварке углеродистых и легированных сталей вызывает их закалку. Для предупреждения хрупкости точечных соединений и появления в них трещин применяются особые режимы, когда листы под электродами не только свариваются, но н подвергаются термообработке. Осуществление такого процесса поясняется на рис.

- После пропускания сварочного импульса тока и образования расплавленного ядра спустя некоторое время, дается повторный нагрев имлупульсом тока меньшей силы.

- В результате металл сварки, едва успев накалиться, вновь отпускается и приобретает необходимые пластические свойства.

- Дополнительный нагрев, кроме того» облегчает деформацию металла н уплотнение ядра после сварки, В практике встречаются и аналогичные, но более сложные процессы. Все они требуют автоматического и точного выдерживания дополнительных параметров режима.

Сила тока для повторного импульса обычно берется в два раза меньше, чел для сварки при равной длительности импульсов. Время паузы в зависимости от марки стали составляет 0.2—0.8 от времена сварочного нагрева.

Односторонняя точечная сварка.

Односторонняя точечная сварка

Электроды 2, 3 при этом способе сварки располагаются с одной стороны деталей У. как показано на рис. Сварка осуществляется либо полным током, проходящим через свариваемые детали (рис. 21, ау б), либо той частью тока, которая ответвляется в нижнюю деталь (рис. в, г). В последнем случае для усиления рабочей части тока и охлаждения нижней детали, под деталь подкладывают медную плиту 4.

Односторонняя точечная сварка.

Преимущества односторонней сварки

- возможность одновременной сварки двух точек и расположение свариваемой детали за пределами внешнего контура.

- Это позволяет вести сварку крупногабаритных изделий на машине с относительно небольшим внешним контуром, имеющим соответственно небольшие электрические потерн.

- В настоящее время этот способ получил широкое распространенно при многоточечной сварке в производстве крупных деталей автомобилей, вагонов, тракторов и т. п.

Многоточечная сварка осуществляется в специальных автоматах предназначенных только для одной или группы однородных изделий. Автоматы имеют несколько электродов (до 80), расположенных в точном соответствии с местами сварки изделий.

Наибольшее распространение получили автоматы такого устройства, когда деталь сразу обжимается всеми электродами и сварка осуществляется последовательно чередующимися включениями тока в каждую пару электродов. За счет одновременной сварки двух точек и сокращения времени на установку и перемещение деталей, сокращения паузы между сварками достигается высокая производительность.

Совместное обжатие детали всеми электродами способствует уменьшению ее коробления. Преимуществом этого способа является то, что со стороны медной подкладки отсутствуют портящие внешний вид углубления от электродов.

Ввиду трудности обеспечить надежный контакт и вследствие большого шунтирования тока через верхний лист, толщина деталей при односторонней сварке ограничивается 2,5—3 мм. Когда толщина свариваемых листов неодинакова, для повышения доли рабочего сварочного тока и для облегчения местной деформации листов со стороны электродов должен располагаться более тонкий лист.

Рельефная сварка.

Она является разновидностью точечной, при которой для облегчения сосредоточения тока и давления в одной из деталей выштамповываются выступы. Детали помещаются между электродными плитами машины (рис) и осуществляется их сварка.

Обычно рельефов делается несколько (до 10), и сварка осуществляется как многоточечная. Применяется она в массовом производстве компактных деталей.

Ввиду недостаточной механической прочности рельефов, очень тонкие стальные листы (менее 0,5 мм), а также алюминиевые этим способом свариваться не могут. Для приварки стальных листов толщиной 1—2,5 мм давление выбирается из расчета по 150—600 кг на каждый выступ, мощность по 25—75 ква.

Очень важным для качества является равномерность нагрева и сдавливания для всех рельефов, поэтому к точности размеров рельефов, к очистке поверхности предъявляются повышенные требования. В последнее время применяют предварительный прерывистый нагрев, подобный пульсирующей сварке. Постепенное нарастание температуры позволяет выравнивание тока и давления по рельефам.

Т-образная сварка

Примеры Т-образной сварки показаны на рис. Ввиду сильного различия в сечении и форме свариваемых деталей, равный и достаточный нагрев участков сварки затруднителен. Для получения высокого и равного для обеих деталей нагрева

в зоне их сварки надо тепловыделение, по возможности, сконцентрировать в плоскости контакта при снижении роли выделения и потерь тепла в самом теле деталей.

С этой целью для увеличения сопротивления в контакте и ускорения нагрева в одной из деталей месту сварки придают сферическую или коническую форму.

- Применением жестких и весьма жестких режимов можно также добиться нужной концентрации нагрева.

- При кратковременном нагреве мощным импульсом тока роль контактного сопротивления возрастает, а влияние различия теп- лопотерь в детали не успевает себя проявить.

- Т-образная сварка на обычных стандартных машинах такого высокого качества, как стыковая сварка оплавлением, дать не может и имеет ограниченное применение.

За последнее время высококачественной Т-образной сварки достигли на специальных машинах, у которых сварочный нагрев осуществляется за счет кратковременного и мощного разряда конденсаторов. Это несомненно расширит область применения этого вида сварки.

Подобные статьи

6 лучших моделей, рейтинг и как выбрать

Чтобы правильно выбрать аппарат точечной сварки, нужно понимать возможности и ключевые параметры оборудования. Кроме этого, полезно ознакомиться с отзывами сварщиков о конкретных моделях. Все это есть в нашем обзоре, что поможет вам подобрать оборудование, которое справится с предстоящими задачами.

Подборка товаров осуществлена на основе отзывов, мнений и оценок пользователей, размещенных на различных ресурсах в сети интернет. Вся информация взята из открытых источников. Мы не сотрудничаем с производителями и торговыми марками и не призываем к покупке тех или иных изделий. Статья носит информационный характер.

Принцип работы точечной сварки

Сперва рассмотрим устройство и принцип работы аппаратов для точечной сварки. Оборудование подключается к сети 220 или 380 В и преобразует переменный ток в постоянный. Для этого используется инверторная технология. Понижающий трансформатор внутри снижает количество вольт до 12-48, и повышает ампераж.

К источнику питания присоединяется кабель, на конце которого крепится пистолет или консоль с электродом. Последний относится к неплавящемуся типу (обычно сплав меди с хромом). Он должен быть в несколько раз толще, чем сечение свариваемого металла. Кратковременное прикосновение конца электрода к изделию производит точечный нагрев, который плавит железо. Молекулы металла перемешиваются, образуя единую кристаллическую решетку. Получается точечное соединение. Если его разорвать, то на одной стороне будет углубление (кратер), а на другой ядро.

Поскольку контакт осуществляется электродом с небольшим сечением, то окружающая поверхность нагревается меньше и не деформируется. Таким образом можно соединять листовые заготовки, проволоку или приваривать прутки к плоскости (ручки кастрюль и т. д.).

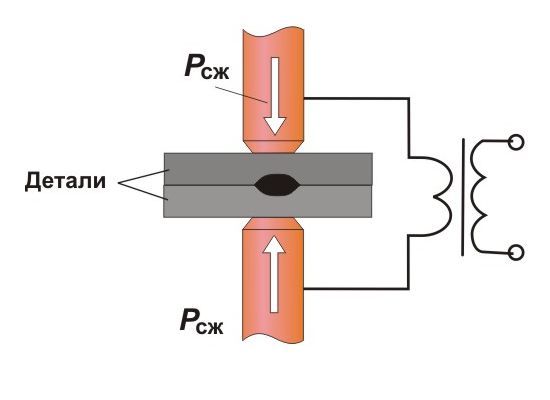

Схема процесса точечной сварки.

Преимущества точечной сварки

Точечная сварка востребована в кузовном ремонте. С ее помощью к поврежденным местам приваривают торец обратного молотка, которым вытягивают вмятины. Еще этот вид сварки применяется при изготовлении металлической посуды, различных ограждений.

Среди преимуществ точечной сварки можно выделить следующие параметры:

- Аккуратные и точные швы.

- Сокращение расходов на электроэнергию и расходные материалы (нет плавящегося электрода, не нужен газ, как в полуавтомате).

- Высокая производительность.

- Не требуется высококвалифицированный персонал (достаточно пару раз показать как пользоваться и дать потренироваться на черновых деталях).

- При работе с толщиной изделий 0.5-1.0 мм нет прожогов.

- Отсутствует необходимость в последующей механической обработке соединений.

Как выбрать аппарат для точечной сварки

Чтобы разобраться, как выбрать точечную сварку, нужно запомнить семь основных параметров, на которые стоит обратить внимание перед покупкой. Существуют и дополнительные факторы, играющие роль только в определенных условиях эксплуатации.

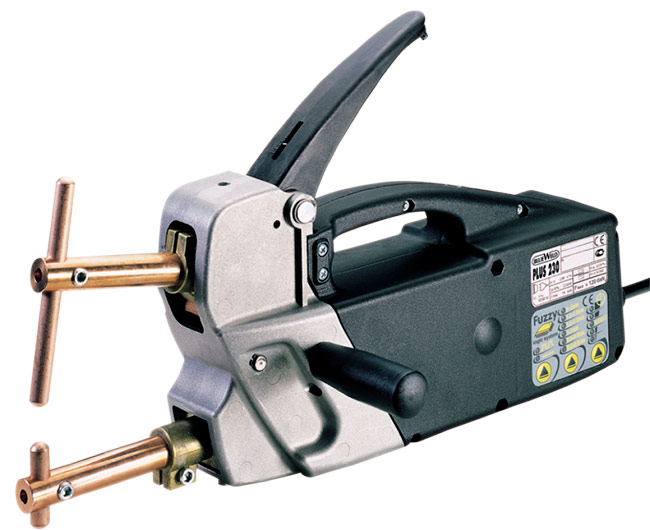

Типы аппаратов для точечной сварки

Все оборудование, способное совершать точечную сварку, делится на две категории: переносное и стационарное. Первый тип отличается компактными габаритами в пределах 30х20х30 см и весит до 16 кг. Такие модели способны сваривать металл с сечением 1.5+1.5 мм. Максимальный показатель может достигать 5 мм. Товары переносного типа актуальны при кузовном ремонте или выпуске крупных металлоконструкций (двери, ворота, стеллажи). Аппарат можно переносить вокруг изделия и совершать сварку.

Переносной аппарат для точечной сварки.

Стационарные станки для точечной сварки применяются на производствах. С их помощью выполняют сборку изделий, который оператор может удерживать в руках. Однотипные соединения при серийном изготовлении создаются очень быстро, что содействует повышенной производительности. Но такие установки занимают много места ввиду габаритов 50х60х100 см и могут весить до 100 кг. Мощный источник тока разрешает сваривать металл с общей толщиной до 8 мм.

Стационарный аппарат для точечной сварки.

Режимы воздействия

Аппараты для точечной сварки способны воздействовать на заготовки одним из двух методов.

Односторонняя точечная сварка

Односторонний режим реализован в моделях, называемых споттерами. Они оснащаются пистолетом со штангой и обратным молотком, на торце которого есть медный электрод в виде треугольной звезды. Прихватившись электросваркой к поверхности, можно совершать обратные удары, вытягивая вмятый металл.

Споттер для односторонней точечной сварки.

Односторонний режим воздействия оправдан в случае затрудненного доступа к обратной стороне конструкции (нужно снимать обшивку дверей, демонтировать крыло машины), или когда изделие слишком большого размера. Еще таким образом можно приварить к поверхности шайбы или гребенку, чтобы воздействовать одновременно на большой участок, дергая сразу за все элементы при помощи крюков.

Работа споттером для односторонней точечной сварки.

Двухсторонняя точечная сварка

Двухсторонняя сварка применяется для присоединения листового металла внахлест. Для этого аппараты снабжаются клещами, обхватывающими изделие. От вылета консолей зависит максимальная удаленность точки соединения от края конструкции. Этот параметр может быть от 12 до 50 см. В таких аппаратах нижняя консоль неподвижная, а верхняя опускается, осуществляя одновременно прижим и разогрев.

Клещи для двухсторонней точечной сварки.

Режим работы

Режим работы аппарата бывает мягкий и жесткий, что зависит от характеристик тока. В первом случае используется невысокая плотность тока, но сварочный цикл выполняется с удлиненной продолжительностью 2-5 секунд. Это разрешает использовать электроды с меньшим сечением (оно может быть равно толщине заготовки) и не сильно давить клещами.

Во втором случае применяют ток большей плотности, а цикл длится короче — 0.2-1.5 с. Такой режим обеспечивает повышенную скорость работы, но требует сильного сдавливания заготовок и диаметра электрода, в несколько раз превосходящего суммарное сечение свариваемых деталей.

Максимальный сварочный ток

От максимального сварочного тока зависят возможности оборудования для точечной сварки. Значение 3000 А позволит соединять детали с общим сечением до 3 мм. Аппараты с показателем 6000 А могут сваривать сталь до 4-5 мм. Промышленные станки 10000-16000 А разрешают соединять заготовки до 9 мм (в сумме).

Максимальная толщина свариваемых листов

Важный параметр, показывающий, какое максимальное сечение способен проварить аппарат. Если игнорировать это значение и применять оборудование на более толстых деталях, то качество соединения снижается. Параметр может указываться общий, например «5 мм», или разделяться на две части — «2.5+2.5 мм», что будет означать одно и то же. Есть промышленные версии, которые способны сваривать сразу три листа стали между собой. Тогда это обозначается как «3+3+3 мм».

Напряжение для подключения

Для подключения аппарата к сети требуется однофазное напряжение 220 В или трехфазная линия на 380 В. Это прямо указывается в инструкции к товару и определяет, где его получится использовать. Потребляемая мощность от 3 до 12 кВт подскажет, можно ли включать аппарат в обычную бытовую сеть (обычно свыше 5 кВт лучше не включать, чтобы не расплавить проводку).

Способ управления

Самые дешевые аппараты управляются вручную. В некоторых моделях даже нет возможности выставить силу тока — она всегда работает на максимуме. Оператор сам сдавливает клещи руками и следит за временем соприкосновения электродов, чтобы образовался нужный провар. Для качественного соединения сперва требуется опробовать аппарат на черновых заготовках с такой же толщиной, что и основное изделие. Определив, сколько нужно времени на прижим, можно переходить к сварке. Есть аппараты с регулировкой силы тока, которые немного упрощают работу с металлами разной толщины.

Микропроцессорное (синергетическое) управление значительно облегчает работу. Сварщик указывает на панели тип выполняемого соединения (приварка шайбы, проволоки, сварка внахлест и т. д.), а также толщину изделия. Синергетическое управление само подбирает оптимальные параметры для сварки, подает ток и отключает его. Оператору остается лишь подносить электроды и ставить их в нужное место. Но такие модели стоят гораздо дороже.

Дополнительные параметры

Если требуется продолжительная работа аппаратом, то обратите внимание на тип охлаждения. Устройства с водяной системой и радиатором быстрее отводят тепло и имеют более продолжительный ресурс.

К споттеру обязательно понадобится пистолет и обратный молоток. Чтобы выполнять сварку используют медные электроды, являющиеся расходными элементами. Для мобильных аппаратов с весом от 13 кг практично приобрести тележку, чтобы перевозить их на колесиках.

Лучшие сварочные аппараты для точечной сварки

Если Вам требуется контактная точечная сварка для домашней мастерской или небольшого производства, то обратите внимание на следующие модели, которые уже опробованы покупателями и получили положительные отзывы.

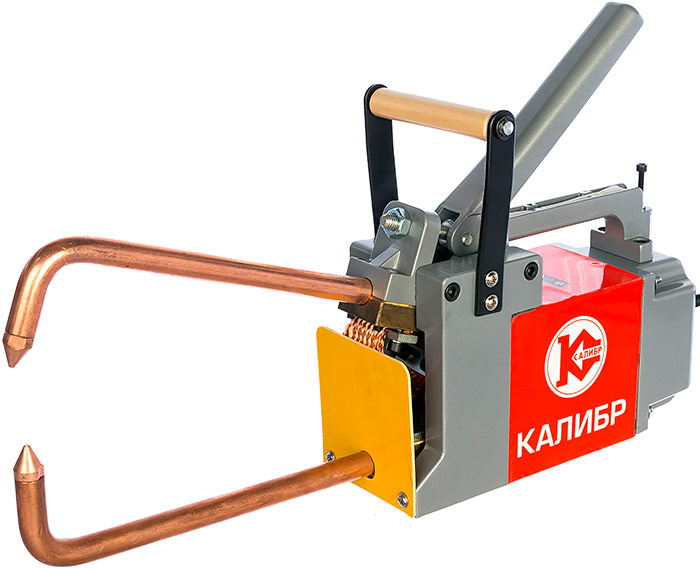

Калибр СВА-1,5 АК

Этот аппарат для выполнения точечной сварки от российского бренда «Калибр». Модель СВА-1.5 АК запитывается от однофазной сети 220 В и потребляет 8 кВт. Корпус защищен от проникновения пыли по стандарту IP20. В комплекте есть рукоятка и запасные наконечники. Управление полностью ручное, где сварщик сам регулирует время прижима и силу тока. Для установки силы прижатия клещей предусмотрен ограничительный болт под подвижной рукояткой.

Плюсы Калибр СВА-1,5 АК

- Мощная возвратная пружина для разведения клещей.

- Крупная рукоятка для быстрой перестановки.

- Получается аккуратная точка, которую не разорвать руками.

- Не требуется механическая обработка соединения.

Минусы Калибр СВА-1,5 АК

- Кабель верхней консоли (косичка) из омедненного алюминия (перегревается).

- Неудобно расположена клавиша включения.

- От веса 16 кг устают руки.

- Требуется проводка с сечением 4 мм², ввиду мощность 8 кВт.

Вывод. Это лучший аппарат по соотношению стоимости и мощности провара. Пользователи в отзывах делятся, что легко сваривают листовой металл 2+2 мм между собой, выполняя 15 точек в минуту. Если требуется соединить проволоку, то модель справится с сечением прутков 5+5 мм. Но подключение нуждается в мощной сети, поэтому для гаража такую точечную сварку выбирать не стоит.

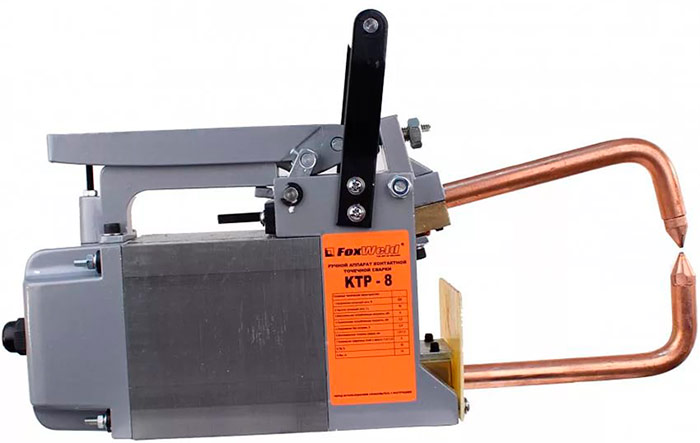

Foxweld КТР-8 3097

На втором месте в рейтинге товар от итальянского бренда Foxweld. Оборудование для точечной сварки имеет два медных кронштейна, рукоятку для прижима, отбойную пластину. Мощность источника тока составляет 8 кВт и аппарат способен варить с 6000 А. Производитель заявляет, что инвертор легко соединит две заготовки с сечением 1.5+1.5 мм. Модель относится к профессиональному классу и имеет защиту корпуса IP21.

Плюсы Foxweld КТР-8 3097

- Большая рукоятка для поднятия аппарата.

- Относительно небольшие габариты 41х10х23 см.

- Вылет электродов 15 см позволяет заводить между ними крупные детали.

- Повышенная мощность сварочного тока.

Минусы Foxweld КТР-8 3097

- Присутствует небольшой люфт, из-за чего электроды не точно сходятся друг с другом.

- Нужно хорошая проводка от 4 мм².

- Тяжело часто переставлять ввиду веса 14 кг.

- Мощность не регулируется.

Вывод. Судя по отзывам, этот аппарат для выполнения точечной сварки большинство пользователей используют для изготовления металлических дверей. Сварщики говорят, что это гораздо удобнее, чем действовать полуавтоматом и после сварки не требуется никакой дополнительной зачистки швов.

FUBAG TS 2600 38 666

А вот аппарат для точечной сварки, называемый споттер. Он предназначен для выполнения односторонних прихваток на металле с сечением до 1.5 мм. Максимальная сила тока составляет 2800 А. Габариты оборудования — 20х32х18 см. При подключении к однофазной сети, аппарат потребляет 5.4 кВт, поэтому его можно использовать в гараже или на даче. В комплекте к нему прилагается пистолет и штанга с обратным молотком. Есть три электрода «звездочка» и один угольный электрод для разогрева металлической поверхности.

Плюсы FUBAG TS 2600 38 666

- Переключатель для сварки угольными и медными электродами.

- Световая индикация перегрева и наличия сети.

- Четыре режима работы.

- Создает надежное соединение.

Минусы FUBAG TS 2600 38 666

- Большой вес 14 кг неудобно часто переставлять.

- Высокая стоимость.

- Нет регулировки силы тока по амперажу (только по способу сварки).

Вывод. Такая модель разработана для кузовного ремонта автомобилей и способна работать в нескольких режимах: приварка гофрированной проволоки, колец, разогрев поверхность угольным электродом, прихватка «звезды». Обратите внимание на мощный обратный молоток на пистолете. Вес грузика составляет 1.1 кг, что обеспечивает быстрое вытягивание вмятин.

RedHotDot HAMMER IT 275116

Бренд «Хаммер» выпускается в Италии. Модель IT 275116 выдает максимальную силу тока 3200 А. Это разрешает сваривать листовой металл с сечением 1.5+1.5 мм. Подключение к однофазной сети 220 V и потребление мощности 3 кВт не перегружает бытовую проводку, поэтому использовать аппарат можно даже в гараже. Цифровой дисплей удобен для визуального контроля введенных параметров. Индикатор показывает срабатывание перегрузки. В комплекте к споттеру идет пистолет со сменными насадками.

Плюсы RedHotDot HAMMER IT 275116

- Защита корпуса

- Не создает чрезмерной нагрузки на сеть ввиду мощности 3 кВт.

- Небольшие габариты 30х18х26 см.

- Глубокий провар и крепкое соединение.

Минусы RedHotDot HAMMER IT 275116

- Высокая стоимость.

- Весит более 16 кг.

- Некоторым сварщикам конструкция обратного молотка кажется слабой.

Вывод. Модель для точечной сварки примечательна синергетическим управлением, где сварщик выбирает один из шести режимов, в зависимости от конфигурации привариваемого элемента. На цифровом табло устанавливается толщина металла. Микропроцессор сам подбирает оптимальные параметры для выполнения существующей задачи.

FoxWeld МТР-25 3373

Далее в рейтинге станок для точечной сварки, который рассчитан на эксплуатацию внутри производственного цеха. Аппарат нуждается в подключении к трехфазной сети на 380 V. Управление у него механическое, а сжимание клещей осуществляется ножным приводом. Руки сварщика могут в это время поддерживать заготовку. Мощность оборудования составляет 25 кВт. Корпус имеет габариты 87х40х121 см и весит 100 кг.

Плюсы FoxWeld МТР-25 3373

- Простая эксплуатация.

- Долгий срок службы.

- При каждодневной работе не ломается.

- Запуск сжимания клещей педалью — руки всегда свободные.

Минусы FoxWeld МТР-25 3373

- Очень высокая стоимость.

- Масса 100 кг требует надежного основания под станком.

- Пользователям не хватает стола под клещами, чтобы переворачивать заготовки.

- Требуется часто затачивать электроды при интенсивном использовании.

Вывод. Мы рекомендуем этот аппарат для выполнения серийной точечной сварки на производстве. Модель имеет сварочный ток 16000 а и способна проварить заготовки с толщиной 2.5+2.5 мм. Одна точка выполняется за 10 секунд, что разрешает поставить сразу 6 швов в минуту. Еще фишкой товара служит водяное охлаждение в системе с радиатором. Оно отводит лишнее тепло и продлевает время беспрерывной работы.

WIEDER KRAFT WDK-6000

Завершает наш обзор споттер на тележке. Он содержит пистолет для точечкой сварки и обратный молоток. Модель выдает максимальную силу тока 4400 А. Корпус защищен по стандарту IP23, поэтому аппаратом можно работать на улице, когда пошел дождь (закончить выравнивать деталь кузова и убрать в помещение). Входная мощность составляет 11 кВт. Время сваривания можно регулировать от 1 до 10 с. Сварщику не нужно следить за этим — аппарат отключает сварочный ток самостоятельно. Прихватки получаются крепкими и без пережогов.

Плюсы WIEDER KRAFT WDK-6000

- Можно подключать к 220 В.

- Повышенная надежность.

- Восемь режимов сварки.

- Цифровой дисплей и синергетическое управление.

Минусы WIEDER KRAFT WDK-6000

- Высокая стоимость.

- Нет вентилятора охлаждения.

- Нужно предусмотреть место для аппарата с размерами 60х50х95 см.

Вывод. Данный споттер для точечной сварки примечателен исполнением на тележке. При этом источник питания расположен сверху, поэтому для введения настроек не требуется наклоняться. Снизу есть достаточно места для кабелей, расходников и инструмента. Тележка оснащена колесами, где два передних вращаются в стороны на 360 градусов. Это упрощает быстрое перемещение по цеху и отлично подходит для автомастерской, чтобы восстанавливать геометрию кузова, передвигаясь вокруг машины.

Если вы заметили ошибку, не рабочее видео или ссылку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

односторонняя электрическая и прессовая, режимы, споттер, tecna

Автор admin На чтение 5 мин. Просмотров 1k. Опубликовано

Совершенствование сварочных технологий привело к тому, что, когда-то казавшиеся исключительно промышленные методы, могут использоваться и в бытовых условиях. Один из таких примеров — контактная сварка своими руками, которая позволяет решить массу проблем в обычных житейских (особенно автолюбительских) интересах.

Физическая сущность процесса

Современная электрическая контактная сварка представляет собой процесс создания неразъемного соединения деталей (заготовок) из различного рода металлов и сплавов под воздействием точечного или линейного воздействия электрического тока и сдавливающего усилия.

Процесс сварки выглядит так:

- Сдавливание заготовок происходит при помощи механических или гидравлических устройств различного типа. В зависимости от вида сварки (точечная, шовная) они могут представлять собой как точечные элементы, так и роликовые.

- Через сдавливающие электроды и происходит подача электрического импульса с определенными параметрами. В результате чего происходит оплавление поверхностных слоев металла и соединение заготовок на молекулярном уровне.

- Если точечная технология предполагает образование единственного локального сварного соединения, то контактная сварка шовная позволяет получить непрерывный ряд таких точек по всех поверхности заготовок.

- При осуществлении стыковой контактной сварки предполагается соединение приблизительно равных по диаметру заготовок. При этом происходит оплавление металла по всему сечению с последующей осадкой (сжатием). Такой метод широко применяется для сварки арматуры, труб различного диаметра.

Из чего состоит оборудование для контактной сварки?

Все устройства, которые необходимы для того, чтобы была выполнена контактно прессовая сварка, состоят из механической (или гидравлической) части, обеспечивающей требуемое усилие сжатия и электрического преобразователя, позволяющего получить сварочный ток необходимой величины:

- В стационарных условиях контактная сварка осуществляется посредством мощных машин, привод сжатия которых имеет механический или гидравлический принцип.

Чаще всего применяется именно точечная технология, при которой на сжимающих электродах создается постоянное или увеличивающееся в крайней фазе процесса усилие.

- Основной составляющей любого аппарата или машины для контактной сварки является именно электрическая часть. Дело в том, что режимы контактной сварки достаточно жесткие, они требуют подвода значительной энергии за минимальный период времени. Сила тока в стационарных машинах может достигать 500 кА, при этом напряжение на электродах минимальное (в стационарных машинах оно не превышает 2-10 В).

- Немаловажную роль играют временные характеристики процесса. В промышленных машинах применяют электронные контакторные устройства, которые могут обеспечить длительность импульса от одной сотой доли секунды. При этом контакторы задают и необходимую частоту импульсов в различных режимах, именно от этого во многих случаях зависит качество сварного соединения.

Лучшее оборудование для контактной сварки в бытовых условиях

Многие умельцы создают установки для контактной сварки самостоятельно, но такие устройства не отличаются производительностью и в основном могут применяться для соединения деталей небольшой толщины или сечения.

Они вполне справляются со сваркой проволоки, арматуры небольшого диаметра, но качество соединения во многих случаях оставляет желать лучшего.

Для серьезной работы целесообразно приобрести профессиональное оборудование для контактной сварки, тем более что выбор таких устройств достаточно велик:

- Одна из самых популярных — контактная сварка Тор, обеспечивающая соединение заготовок из листовой стали, проволоки, арматуры в различном их сочетании. При этом оборудование этого производителя позволяет варить не только изделия из различных типов стали, в том числе и нержавеющей или оцинкованной, оно успешно применяется для работы с титаном.

В зависимости от модели оборудование для контактной сварки Тор может обеспечить создание до 10-15 точек в минуту, но стоит сказать о том, что такие режимы крайне нежелательны для этого оборудования.

- Контактная сварка Споттер — еще один из часто применяемых в частных мастерских типов оборудования. Такие установки можно увидеть в большинстве автосервисных предприятий. Они позволяют выполнять сварку тонколистовых металлов, в том числе и нержавеющих, отличаются удобством и простотой в эксплуатации. К достоинствам установок Споттер можно отнести электронную систему управления, с выводом информации о режимах сварки на цифровой дисплей.В зависимости от модели аппараты Споттер могут быть запитаны как от бытовой электросети (220 В), так и от трехфазной. Мощность установок при этом может превышать 20 кВт, а сила сварочного тока достигает 10 кА и более. К преимуществам такого оборудования относят и то, что с его помощью может осуществляться как односторонняя контактная сварка, так и двухсторонняя многофункциональная.Установки Споттер отличаются возможностью регулировки параметров и выбора режима сварки в широком диапазоне. В зависимости от моделей агрегата можно плавно или ступенчато регулировать длительность импульса и величину сварочного тока. При этом работы выполняются при низком напряжении, что обеспечивает безопасность для сварщика.

- Tecna — еще один производитель сварочного оборудования, известный многим владельцам ремонтных мастерских. В перечень выпускаемого этой компанией оборудования входят как малогабаритные настольные установки, так и мощные промышленные машины. Tecna — контактная сварка, которая широко применяется на автомобилестроительных конвейерах, наличие модификаций с переносными контактными клещами позволяет выполнять весь комплекс работ, связанных со сваркой различных металлов даже значительной толщины. Именно установки Tecna считаются наиболее производительными и технологичными среди всего ассортимента агрегатов для контактной сварки. Компания работает в данной сфере уже более 40 лет, при этом значительная часть прибыли вкладывается именно в научные разработки в сварочном деле.

Выбор аппаратов для контактной сварки достаточно велик, поэтому не стоит пытаться сэкономить на самодельных моделях, экономически целесообразно все-таки приобрести профессиональную установку, которая будет проста в эксплуатации и обеспечит высокое качество сварки в различных режимах.

Точечная сварка

Точечная сварка в основном применяется для соединения листовых заготовок в отдельных точках. В зависимости от расположения электродов относительно заготовок точечная сварка может быть двусторонней и односторонней .

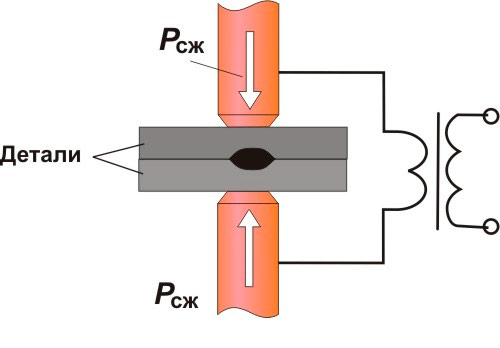

При двусторонней сварке (рис. 7, а) заготовки 1 и 2 размещаются между верхним 3 и нижним 4 медными электродами. Нижний электрод неподвижно, а верхний вместе с электрододержателем перемещается с помощью механизма сжатия, который создает между электродами необходимое давление Р.

а б Рис. 7. Схема контактной точечной сварки |

6 5 4 3 2 1 |

| 7 8 9 10 11 12 13 |

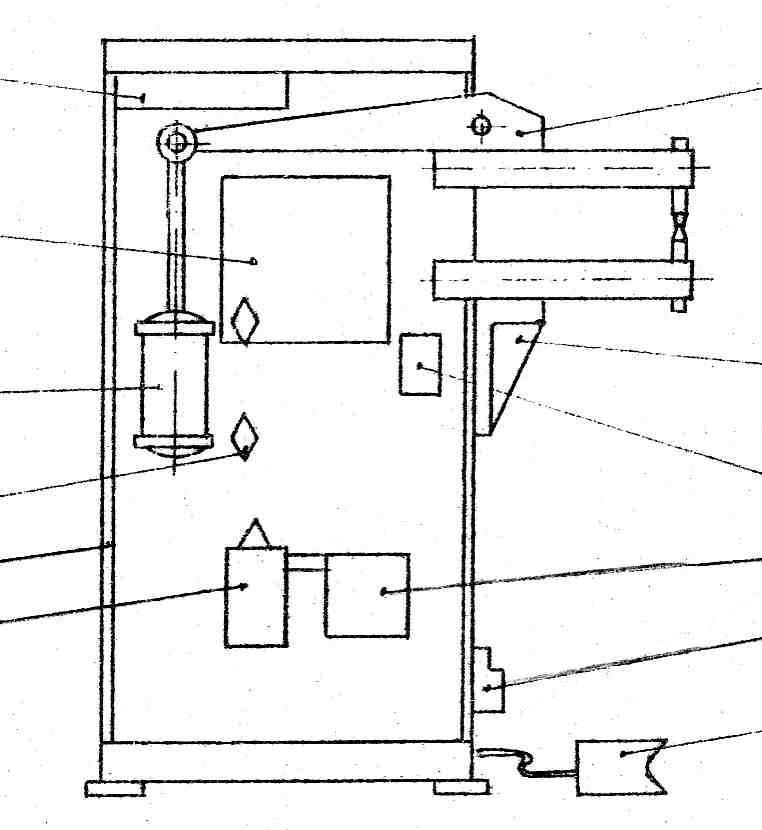

Рис. 8. Схема устройства машины МТПР-50 | ||

В данной работе точечная сварка выполняется на машине МТПР-50, устройство которой показано на рис. 8. В корпусе 2 машины расположены: сварочный трансформатор 5 с переключателем ступеней пневматического цилиндра 4 и игнитронный контактор 1, регулятор давления воздуха (редуктор) 10, электромагнитный 11 и дросселирующий 3 клапаны, регулятор времени 6. На передней стенке корпуса закреплены рычаг 7 с верхним хоботом и кронштейна 9 с нижним хоботом, а так же сливная коробка 12. На свободных концах хоботов закреплены медные электроды 8, сжимающие свариваемые заготовки и подводящие сварочный ток к месту сварки, при нажатие педали 13.

Машина предназначена для точечной сварки листов низкоуглеродистой стали толщиной от 2+2 до 4+4 мм, в повторно-кратковременном режиме. Основные технические характеристики машины проведено ниже.

Номинальная мощность, кВА ……………………………..54

Номинальное первичное напряжение, В ……..220, 380, 400

Номинальный сварочный ток, А………………………12500

Приделы регулирования усилия на электродах, Н ..800-5000

Выдержка времени прохождения тока, с ……………0,4-6,75

Технология и режимы. При точечной сварке рекомендуется одновременно сварить не более двух заготовок. Их толщины не должны различаться более чем в 3 раза. Перед сваркой заготовки тщательно очищают и обезжиривают. При сварке заготовок необходимо обеспечить их плотное прилегание. Участки больших размеров на заготовках свариваются от середины к краям.

Параметры режима сварки те же, что и при стыковой сварке сопротивлением, с дополнением диаметра контактной поверхности электродов и шаг точек – расстояние между центрами близлежащих точек.

В зависимости от марки свариваемых металлов при сварке применяются мягкие и жесткие режимы.

Мягкие – характеризуются относительно большой выдержки сварной точки под током (до 0,2−3 с), небольшой плотности тока (80−160 А/мм²) и невысоким давлением на электроды (15−40 МПа). Эти режимы применяют при сварке углеродистых, низколегированных и других типов сталей, склонных к закалке.

Жесткие режимы, наоборот, характеризуются меньшей выдержкой (0,001−0,1 с.), большей плотностью тока (150−350 А/мм²) и большим давлением (40−100 МПа). Их применяют для сварки сталей не склонных к закалке – низкоуглеродистых и высоколегированных, а так же металлов имеющих большую электро- и теплопроводность – меди , алюминия и т.д.

Контактная сварка | Рудетранс

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Контактная сварка — это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.Родоначальник контактной сварки — английский физик Уильям Томсон (лорд Кельвин), который в 1856 г. впервые применил стыковую сварку. В 1877 г. в США Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В том же 1877 г. в России Н.Н.Бенардос предложил способы контактной точечной и шовной (роликовой) сварки. На промышленную основу в России контактная сварка была поставлена в 1936 г. после освоения серийного выпуска контактных сварочных машин.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки

Основные способы контактной сварки — это точечная, шовная (роликовая) и стыковая сварка.

Машины для контактной сварки

Машины для контактной сварки бывают стационарными, передвижными и подвесными (сварочные клещи). По роду тока в сварочном контуре могут быть машины переменного или постоянного тока от импульса тока, выпрямленного в первичной цепи сварочного трансформатора или от разряда конденсатора. По способу сварки различают машины для точечной, рельефной, шовной и стыковой сварки.

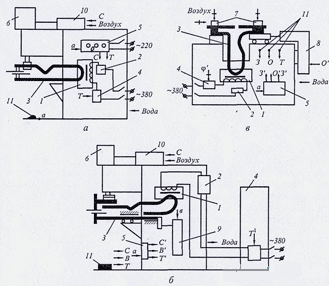

Любая машина для контактной сварки состоит из электрической и механической частей, пневмо- или гидросистемы и системы водяного охлаждения (рис.1).

Рис. 1. Типовые схемы машин для контактной точечной (а), шовной (б) и стыковой (в) сварки: 1 — трансформатор; 2 — переключатель ступеней; 3 — вторичный сварочный контур; 4 — прерыватель первичной цепи; 5 — регулятор; 6 — привод сжатия; 7 — привод зажатия деталей; 8 — привод осадки деталей; 9 — привод вращения роликов; 10 — аппаратура подготовки; 11 — орган включения

Электрическая часть включает в себя силовой сварочный трансформатор 1 с переключателем ступеней 2 его первичной обмотки, с помощью которого регулируют вторичное напряжение, вторичный сварочный контур 3 для подвода сварочного тока к деталям, прерыватель 4 первичной цепи сварочного трансформатора 1 и регулятор 5 цикла сварки, обеспечивающий заданную последовательность операций цикла и регулировку параметров режима сварки.

Механическая часть состоит из привода сжатия 6 точечных и шовных машин, привода 7 зажатия деталей и привода 8 осадки деталей стыковых машин. Шовные машины снабжены приводом 9 вращения роликов.

Пневмогидравлическая система состоит из аппаратуры 10 подготовки (фильтры, лубрикаторы, которые смазывают движущиеся части), регулирования (редукторы, манометры, дросселирующие клапаны) и подвода воздуха к приводу 6 (электропневматические клапаны, запорные вентили, краны, штуцера).

Система водяного охлаждения включает в себя штуцера разводящей и приемной гребенок, охлаждаемые водой полости в трансформаторе 1 и вторичном контуре 3, разводящие шланги, запорные вентили и гидравлические реле, отключающие машину, если вода отсутствует или ее мало.

Все машины снабжены органом включения 11. У точечных и шовных машин это ножная педаль с контактами, у стыковых — это комплект кнопок. С органов управления поступают команды на сжатие «С» электродов или зажатие «3» деталей, на включение «Т» и отключение «О» сварочного тока, на вращение «В» роликов, на включение «а» регулятора цикла сварки. Эти команды отрабатываются соответствующими блоками машины, обеспечивая выполнение операций цикла сварки.

Кроме универсальных применяются специальные машины, приспособленные для сварки конкретных конструкций и типов размеров изделий. Примером могут служить машины для контактной точечной сварки кузовов автомобилей, встроенные в автоматические линии, машины для стыковой сварки оплавлением продольных швов труб в прокатном производстве.

Электроды в контактной сварке

Электроды в контактной сварке служат для замыкания вторичного контура через свариваемые детали. Кроме этого при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм2. Электроды для точечной сварки — это быстроизнашивающийся сменный инструмент сварочной машины. Для изготовления электродов используют медь и жаропрочные медные сплавы — бронзы. Это может быть хромоциркониевая бронза БрХЦрА; кадмиевая БрКд1; хромистая БрХ; бронза, легированная никелем, титаном и бериллием БрНТБ или кремний-никелевая бронза БрКН-1-4. Последние две бронзы обладают повышенной износостойкостью, из них можно изготавливать электроды-губки стыковых машин. Материалы для электродов должны обладать также высокой электро- и теплопроводностью, чтобы их нагрев в процессе сварки был меньше. Температура разупрочнения бронз не превышает 0,5 их температуры плавления, а рабочая поверхность электрода нагревается до 0,6 Тпл. При таких условиях электродные бронзы относительно быстро разупрочняются. Повысить износостойкость электродов можно, используя технологические факторы. Сварку алюминиевых и магниевых сплавов лучше производить на конденсаторных машинах, а не на машинах переменного тока. Вместо механической зачистки нужна химическая очистка поверхности, травление и пассивация. Расстояние l от рабочей поверхности до дна охлаждающего канала (рис. 2) не должно превышать 10…12 мм, увеличение его до 15 мм повышает износ электрода в 2 раза. При сварке черных металлов стойкость электродов можно повысить в 3…4 раза только за счет сферической заточки электрода и снижения темпа сварки до 40…60 точек в минуту.

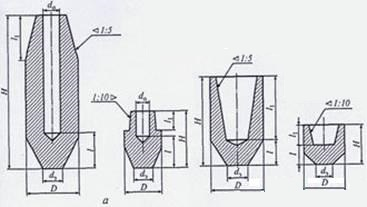

Рис. 2. Схемы электродов для точечной сварки: а — с наружным посадочным конусом; б — колпачковых

Электрод должен иметь минимальную массу, удобно и надежно устанавливаться на сварочной машине. Диаметр D должен обеспечивать устойчивость электрода против изгиба при сжатии его усилием сварки, а также возможность захвата инструментом для снятия. Внутренний диаметр должен обеспечивать ввод трубки с охлаждающей водой и выход воды, обычно d0 = 8 мм. Длина конусной части для крепления электрода в свече машины l1 <= 1,2 D. Угол конусности 1:10 при D < 25 мм и 1 : 5 при D > 32 мм. Диаметр рабочей части электрода выбирают в зависимости от толщины кромок свариваемых деталей dэ = 3S. Стойкость электродов с наружным посадочным конусом (рис. 2, а) обычно не превышает 20 000 сварок. Стойкость колпачковых электродов (рис. 2, б) с внутренним посадочным конусом достигает 100 000 сварок вследствие лучших условий охлаждения. Для сварки деталей сложной конфигурации в труднодоступных местах применяют фигурные электроды.

Электроды для рельефной сварки конструктивно приближаются к форме изделия. В простейшем случае это плиты с плоской рабочей поверхностью.

Электроды-ролики шовных машин имеют форму дисков. Ширина рабочей поверхности ролика В и его толщина Н зависят от толщины S свариваемой детали.

Токоведущие губки стыковых машин по форме и размерам должны соответствовать поперечному сечению свариваемых деталей. Длину губок выбирают такой, чтобы обеспечить соосность деталей и предотвратить их проскальзывание при осадке. При сварке стержней она составляет 3…4 их диаметра, а при сварке полос — не менее 10 толщин полосы.

Подготовка поверхностей к контактной сварке

При подготовке поверхностей к контактной сварке должны выполняться три основных требования: в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление Кэ-д —> min), в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта. Сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать.

Выбор конкретного способа подготовки поверхностей определяется материалом деталей, исходным состоянием их поверхностей, характером производства. Для штучного и мелкосерийного производства необходимо предусмотреть операции правки, рихтовки, обезжиривания, травления или зачистки, механической обработки. В условиях крупносерийного и массового производства, где обеспечивается высокое качество исходных материалов в заготовительном и штампопрессовом производствах, подготовку поверхностей перед сваркой можно не делать. Исключение составляют детали из алюминиевых сплавов, требующих обработки поверхности не ранее чем за 10 ч до сварки.

Критерием качества подготовки поверхности является величина контактных сопротивлений Rэ-д и Rд-д. Для их измерения детали зажимают между электродами сварочной машины, но сварочный ток не включают. Сопротивление измеряют микроомметром при помощи щупов. Для сталей сопротивление более 200 мкОм свидетельствует о плохом качестве поверхности. Высокое Rэ-д приводит к перегреву электродов и подплавлению поверхности деталей, вследствие чего происходит наружный и внутренний выплеск металла и образуется чрезмерная вмятина под электродами.

Основные параметры режима всех способов контактной сварки

Основные параметры режима всех способов контактной сварки — это сила сварочного тока, длительность его импульса и усилие сжатия деталей. Теплота в свариваемом металле выделяется при прохождении через него импульса тока Iсв длительностью t в соответствие с законом Джоуля-Ленца:

Q= Iсв2Rсвt,

где за Rсв принимают сопротивление столбика металла между электродами. При расчете сварочного тока, времени импульса, сварочного трансформатора Rсв — исходный параметр, так как его легко рассчитать, зная материал детали, ее толщину и требуемую температуру сварки. При этом сопротивлениями в контактах между деталями и между электродами и деталями пренебрегают.

Согласно закону Джоуля-Ленца увеличение Rсв должно увеличивать количество выделяющейся теплоты. Но по закону Ома

Iсв=U2/Z,

где U2 — напряжение на вторичном контуре сварочной машины, a Z — полное сопротивление вторичного контура, в которое входит Rсв. Поэтому при увеличении Rсв уменьшится Iсв, а он входит в закон Джоуля-Ленца в квадрате. Следовательно, увеличение Rсв не всегда увеличивает количество выделяющейся при сварке теплоты, многое зависит от соотношения Rсв и полного сопротивления вторичного контура сварочной машины. Отсюда следуют несколько практических выводов. С ростом общего сопротивления вторичного контура от 50 до 500 мкОм тепловыделение в зоне сварки уменьшается по мере падения Rсв примерно в 10 раз. Недостаток тепла компенсируется увеличением мощности (U2) или времени сварки. Сварка на контактных машинах с малым сопротивлением вторичного контура (~ 50 мкОм) сопровождается интенсивным ростом нагрева по мере падения Rсв в процессе увеличения сварного ядра. При достижении равенства Rсв = Z нагрев достигает максимума, а затем, по мере еще большего снижения Rсв (по достижении требуемого размера ядра), уменьшается. Таким образом, сварка на контактных машинах с малым сопротивлением вторичного контура (а их большинство) сопровождается нестационарным нагревом и нестабильным качеством соединений. Уменьшить этот недостаток можно надежным сжатием зачищенных деталей, обеспечивающим поддержание Rсв на минимальном уровне, либо поддерживая высокий уровень Rсв за счет слабого сжатия деталей и разделения импульса сварочного тока на несколько коротких импульсов. Последнее еще и экономит энергию и обеспечивает прецизионное соединение с остаточной деформацией 2…5 %.

При сварке на машинах с большим сопротивлением вторичного контура (> 500 мкОм) снижение Rсв в процессе сварки практически не влияет на выделение теплоты, нагрев остается стационарным, что характерно для сварки на подвесных машинах с длинным кабелем во вторичном контуре. Сваренные на них соединения обладают более стабильным качеством.

Качество сварных соединений

Качество сварных соединений, выполненных контактной сваркой, определяется подготовкой поверхностей к сварке, а также правильным выбором параметров режима и их стабильностью. Основной показатель качества точечной и шовной сварки — это размеры ядра сварной точки. Для всех материалов диаметр ядра должен быть равен трем толщинам S более тонкого свариваемого листа. Допускается разброс значений глубины проплавления в пределах 20…80 % S. За меньшим из этих пределов следует непровар, за большим — выплеск. Глубина вмятины от электрода не должна превышать 0,2 S. Размер нахлестки в точечных и шовных соединениях должен выбираться в пределах 2,5…5,0 диаметров ядра.

Основные дефекты сварных соединений при точечной и шовной сварке — это непровар, заниженный размер литого ядра, трещины, рыхлоты и усадочные раковины в литом ядре и выплеск, который может быть наружным, из-под контакта электрод — деталь, и внутренним, из-под контакта между деталями. Причины этих дефектов — недостаточный или избыточный нагрев зоны сварки из-за плохой подготовки поверхностей и плохой сборки деталей или из-за неправильно выбранных параметров режима сварки.

При стыковой сварке по тем же причинам могут возникать непровары. Перегрев зоны сварки может вызвать структурные изменения (укрупнение зерна) и обезуглераживание сталей. Это ухудшает механические свойства соединений.

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется «склейка», проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной и шовной сварке.