Шихтованный магнитопровод — Большая Энциклопедия Нефти и Газа, статья, страница 1

Шихтованный магнитопровод

Cтраница 1

Шихтованные магнитопроводы используют в качестве пакетов роторов и статоров микромашин, датчиков угла и момента, поворотных трансформаторов, сельси — noBi дросселей и трансформа горов малой мощности, а также других устройств автоматики. [2]

Шихтованные магнитопроводы набирают из пластин, минимальная толщина которых достигает 0 1 мм. Выбор материала и толщины пластин определяется предъявляемыми к магнитопроводу требованиями в части габаритных размеров, массы, энергетических показателей и стоимости изготовления. Применение пластин большей толщины удешевляет процесс изготовления пакета, но снижает качество его магнитных характеристик из-за возрастания потерь на вихревые токи, особенно при повышенной частоте перемагничивания. [4]

Шихтованный магнитопровод характеризуется тем, что его активная часть не имеет сплошных стыков в плоскости поперечного сечения стержня, хотя и набирается из пластин или лент, соединенных между собой встык. [8]

Шихтованные магнитопроводы набираются ( шихтуются) и штампованных пластин Ш -, П -, О — и Т — образной формы встык, если необходим зазор в магнитопроводе, или вперекрышку, когда зазор отсутствует. Пластины этих магнитопроводов изготовляют из электротехнической стали Э-320, Э-330. Для стяжки пластин в пакет в них имеются, отверстия или пазы. [11]

Шихтованный магнитопровод реле состоит из двух частей, каждая часть в нескольких местах склепана. Для того чтобы разобрать магнитопровод и снять катушку, магнитопровод берут двумя руками и в месте его со единения разводят в разные стороны. [12]

Шихтованный магнитопровод реле имеет форму, представленную на рис. 172, и состоит из двух частей, каждая из которых в нескольких местах склепана. [13]

Шихтованный магнитопровод реле имеет форму, представленную на рис. 164, и состоит из двух частей, каждая из которых в нескольких местах склепана. [15]

Страницы: 1 2 3 4 5

Технология шихтованных магнитопроводов | Технология и оборудование производства электрической аппаратуры

Страница 54 из 89

13-3. ТЕХНОЛОГИЯ ШИХТОВАННЫХ МАГНИТОПРОВОДОВ

а) МАТЕРИАЛЫ, ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ И ОСНОВНЫЕ ЗАДАЧИ СОВЕРШЕНСТВОВАНИЯ ТЕХНОЛОГИИ

Материалы. В электрических аппаратах переменного и постоянного тока для уменьшения потерь от вихревых токов магнитопроводы часто выполняются в виде пакетов, собранных из штампованных пластин (рис. 13-1). При этом применяются тонколистовые электротехнические кремнистые горячекатаные и холоднокатаные стали в листах и рулонах [3, 12, 13-1, 13-4].

Последовательность операций. Для шихтованных магнитопроводов можно составить типовую последовательность операций технологического процесса.

Основными задачами совершенствования технологии шихтованных магнитопроводов являются следующие:

1) расширение применения холоднокатаной электротехнической кремнистой стали, что дает ряд преимуществ;

2) применение рулонной электротехнической кремнистой стали, что дает повышение производительности труда и экономию материала;

3) расширение применения безотходной и малоотходной штамповки с целью экономии материала;

коэффициента заполнения пакета и снижает потери от вихревых токов;

5) увеличение срока службы штампов главным образом путем применения режущих частей из твердых сплавов (металлокерамики) и улучшения эксплуатации штампов;

6) расширение применения склеенных и металлокерамических магнитопроводов, что упрощает их конструкцию и технологию производства, а следовательно, снижает себестоимость.

в) ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ПЛАСТИН

При изготовлении шихтованных магнитопроводов одним из основных процессов является холодная листовая штамповка, которая рассмотрена в гл. 6.

При штамповке пластин необходимо предусматривать расположение длинных элементов пластин вдоль направления проката с целью лучшего использования магнитных свойств электротехнических сталей.

При тонком материале, каким является электротехническая сталь, и значительном объеме производства следует применять следующее высокопроизводительное оборудование: многодисковые (роликовые) ножницы и. пневматические пресс-ножницы

Процесс штамповки пластин магнитопроводов производится на эксцентриковых кривошипных прессах. Целесообразно также применять прессы-автоматы, дающие высокую производительность, особенно при использовании рулонной стали. Оборудование для штамповки необходимо оснащать устройствами для автоматической подачи материала и устройствами для автоматического удаления и собирания отштампованных пластин в пакеты или кассеты (см. гл. 6).

При разрезке и штамповке электротехнической стали в местах среза происходит изменение структуры металла. Образуется так называемый «наклеп» с остаточным напряжением. Полоску наклепа шириной 0,5 — 2 мм (в зависимости от зазора между матрицей и пуансоном или ножами ножниц) можно видеть по контуру штамповки и в местах разрезки стали. В местах наклепа увеличиваются магнитные потери и коэрцитивная сила, а также уменьшается магнитная проницаемость.

В отдельных случаях в электроаппаратостроении при частоте 50 Гц и невысокой индукции можно не применять дополнительной изолировки пластин. Естественная пленка окиси электротехнической стали является достаточной для изоляции при условии применения оптимального давления прессования в процессе сборки магнитопровода.

Существует несколько способов нанесения или образования изоляционного слоя на пластинах, которые применяются в зависимости от конструктивных требований и производственных возможностей.

Прогрессивным является образование термостойкого изоляционного слоя на металлургическом заводе в процессе производства стали.

Если нельзя ограничиться естественной пленкой окиси и не образован изоляционный слой на металлургическом заводе, то на заводе, изготовляющем пластины, применяется один из следующих способов образования или нанесения изоляционного слоя: отжиг с оксидацией поверхности, покрытие лаком, фосфатирование, а также ультразвуковая пропитка лаком собранных магнитопроводов ГЗ, 121.

Электротехническая кремнистая сталь имеет допускаемые отклонения по толщине листа или рулона от -f-0,02 до 0,10 мм. В сравнении с толщиной материала (0,1 — 1,0 мм) это составляет значительный процент. Поэтому при комплектовании пластин в пакеты по размеру или по счету могут получиться значительные отклонения как в расчетных сечениях магнитопровода, так и в геометрических размерах его, Кроме того, при значительном числе пластин отсчет» является трудоемкой операцией, к тому же трудно контролируемой. Вследствие этого пластины шихтованных магнитопроводов перед сборкой целесообразно комплектовать в пакеты по массе. При наборе в пакеты пластины необходимо складывать так, чтобы направления среза при штамповке располагались в одну сторону. Это важно для повышения производительности сборки и последующей обработки, а также для обеспечения хорошего внешнего вида магнитопровода.

Г) СБОРКА И СКРЕПЛЕНИЕ ПАКЕТОВ

1. Магнитопроводы, скрепляемые развальцовываемыми шпильками и трубками, а также заклепками. При небольших размерах магнитопроводов, которые имеют наибольшее распространение в электроаппаратостроении, пакеты пластин целесообразно скреплять трубками или шпильками с развальцовкой концов (рис. 13-2).

Сборка начинается с укладки пластин в приспособление, которое обеспечивает точное взаимное положение пластин. Затем в отверстия пластин вставляются трубки, шпильки или заклепки.

Прессование пакетов. Для того чтобы получить прочный магнитопровод с высоким коэффициентом заполнения сечения стали, собранный пакет необходимо спрессовать с определенным усилием. Чтобы пакет пластин при прессовке не деформировался, т. е. чтобы пластины не сдвигались, прессовку необходимо производить в штампах, фиксирующих пластины по внешнему контуру.

На рис. 13-3 изображена одна из конструкций штампа для скрепления Е-образного магнитопровода шпильками или заклепками (конструкция медногорского завода «Уралэлектромотор», изготовляющего электромагнитные контакторы).

Пакет / укладывается между губками 2 и 3, которые в соответствии с требованиями техники безопасности в это время расположены вправо от центра штампа вне зоны действия пуансона. Кроме того, это дает возможность уменьшить высоту штампа. Поворотом рычага 4 пакет зажимается эксцентриком 5 в губках. При подаче воздуха через штуцер 6 в пневматический цилиндр 7 губки и вместе с пакетом втягиваются в рабочую зону штампа. После этого включается пресс. Верхний Е-образный пуансон 8 начинает давление на скрепляемый пакет, а снизу через подкладку 9 на пакет воздействует резиновый буфер, расположенный под плитой (на рисунке на показан), при этом пластины пакета сжимаются и концы шпилек или заклепок выступают из пакета. При дальнейшем опускании ползуна пресса пуансон, преодолевая сопротивление резинового буфера, производит развальцовку концов трубчатых заклепок или расклепывание головок заклепок посредством пуансонов-кернов 10 и, кроме того, спрессовывает пакет.

После подъема ползуна пресса вверх в левую часть цилиндра 7 штампа подается воздух. При этом губки 2 и 3 вместе со спрессованным магнитопроводом выдвигаются из рабочей зоны штампа и| магнитопровод вынимается из штампа.

Прессование может производиться на фрикционном гидравлическом, пневматическом или эксцентриковое прессе. Работа на эксцентриковом прессе более производительна, чем на других прессах. Однако она требует повышенной точности размеров шпилек и толщины пакета.

2. Магнитопроводы, скрепляемые болтами или шпильками посредством гаек. Магнитопроводы больших размеров, а также часто магнитопроводы, не имеющие подвижных частей, скрепляются болтами или шпильками посредством гаек. Магнитопроводы, не имеющие подвижных частей, обычно шихтуются «вперекрышку». Это обеспечивает уменьшение магнитного сопротивления стыков. Шихтовка «вперекрышку» является трудоемкой операцией, и поэтому ее целесообразно выполнять на автоматах [3, 12].

Собранный пакет пластин целесообразно сжимать на пневматическом или гидравлическом прессе в специальном штампе, после чего за винчивать гайки. В мелкосерийном производстве при отсутствии штампа сжатие пластин производится гайками Шпильки или болты приходится делать с припуском для последующей обрезки излишне выступающих концов.

3. Магнитопроводы, скрепляемые лаком или клеем — склеиваемые. Склеивание штампованных пластин магнитопроводов, например, клеем БФ-4 или другими применяется при небольших их размерах с целью упрощения конструкции, уменьшения размеров за счет ликвидации отверстий для скрепляющих деталей (например, у тороидальных дросселей).

На рис. 13-4 изображено приспособление для сборки, прессования (на пневматическом или гидравлическом прессе) и термообработки тороидальных магнитопроводов, собранных и склеенных из штампованных колец.

д| ОБРАБОТКА ШИХТОВАННЫХ МАГНИТОПРОВОДОВ ПРИ СБОРКЕ

В процессе сборки при стыковке отдельных частей (элементов) магнитопровода необходимо обеспечить плотное их касание или получение, зазора между ними, заданного чертежом. Поэтому шихтованные части (элементы) магнитопровода для получения беззазорной их стыковки или выполнения других требований иногда подвергают механической обработке с использованием строжки, шлифования и других способов металлообработки.

Шихтованный сердечник — Большая Энциклопедия Нефти и Газа, статья, страница 1

Шихтованный сердечник

Cтраница 1

Шихтованные сердечники для Т и Д наименьшей стоимости — броневые с уширенным ярмом типа УШ ( нормаль НИО. [1]

Шихтованные сердечники выполняют из отдельных пластин, соединенных впереплет. Пластины одного слоя перекрывают ( рис. 107) стыки пластин смежного слоя, образуя стержни и ярма. [3]

Шихтованные сердечники изготавливают обычно из изотропных магнитных материалов — горячекатаных или малотекстурованных сталей, а также из пермаллоев. [4]

Шихтованные сердечники не нашли широкого применения в магнитных усилителях, так как при сравнительно сложной технологии сердечники имеют худшие магнитные параметры по сравнению с витыми сердечниками. [6]

Шихтованные сердечники станин у машин с / 1 315 мм выполняют набором круглых штампованных колец или сегментов из электротехнической стали. Сердечники скрепляют по наружной поверхности утопленными ско бами и размещают в станине ( корпусе) в основном такой же конструкции, как и в машинах переменного тока. Сердечники могут также изготовляться из отштампованных листов, образующих цельный блок станины с сердечниками главных и добавочных полюсов; наконечники полюсов при этом изготовляют и скрепляют заклепками отдельно, а затем привинчивают к сердечникам. [7]

Шихтованный сердечник электромагнита 2, набранный из листовой электротехнической стали, уменьшает тормозное действие вихревых токов и, следовательно, уменьшает время действия реле. Рабочие торцы сердечника зашлифованы. Торец, к которому притягивается якорь, имеет круглый паз со вставленной в него медной пластинкой 3, препятствующей залипанию якоря. [8]

Шихтованный сердечник якоря спрессован между двумя нажимными кольцами — обмоткодержателя-ми. Обмотка якоря выполняется из прямоугольной меди. [10]

Шихтованные сердечники станин у машин с Л 315 мм выполняют набором круглых штампованных колец или сегментов из электротехнической стали. Сердечники скрепляют по наружной поверхности утопленными скобами и размещают в станине ( корпусе) в основном такой же конструкции, как и в машинах переменного тока. Сердечники могут также изготовляться из отштампованных листов, образующих цельный блок станины с сердечниками главных и добавочных полюсов; наконечники полюсов при этом изготовляют и скрепляют заклепками отдельно, а затем привинчивают к сердечникам. [11]

Шихтованные сердечники статоров машин переменного тока запрессовывают в корпус — станину. Станины 9 в машинах средней и большой мощности делают стальными или чугунными, в машинах малой мощности — алюминиевыми. Поэтому торцевые щиты часто называют также подшипниковыми. В машинах большой мощности масса ротора возрастает, поэтому подшипники устанавливают не в щитах, а рядом с машиной на подшипниковых стойках. Такие подшипники называют стояковыми. [12]

Для стяжки шихтованных сердечников применяют обоймы и изолированные шпильки, которые вставляют в отверстия пластин. Ленточные магнитопроводы стягивают лентой, охватывающей с натягом обе половины сердечника, или прижимными планками со стяжными винтами. [13]

В стыках шихтованных сердечников также имеются дополнительные зазоры и потери от вихревых токов, однако значительно меньше, чем в стыковых сердечниках. [15]

Страницы: 1 2 3 4 5

Шихтованный магнитопровод — Большая Энциклопедия Нефти и Газа, статья, страница 3

Шихтованный магнитопровод

Cтраница 3

Активная часть шихтованных магнитопроводов набирается из плоских пластин различных размеров и форм. Сборка активной части совмещается со сборкой всего магнитопровода и является весьма трудоемким и ответственным процессом. В процессе сборки пластины укладывают в определенном порядке: каждый слой шихтуют в один-два или реже в три листа; пластины в слое укладывают встык; в смежных слоях стыки обязательно перекрываются. [32]

При сборке шихтованного магнитопровода его пластины устанавливают на специальные оправки. Необходимость изготовления пластин с отверстиями для оправок является очень большим недостатком этого способа сборки магнитопроводов, так как уменьшается сечение стали магнитопровода, в результате чего увеличивается магнитная индукция. Это приводит к увеличению как потерь в магнитопроводе, так и намагничивающего тока. Кроме того, изготовление отверстий существенно усложняет процесс производства пластин. [33]

При сборке шихтованного магнитопровода его пластины устанавливают отверстиями на специальные оправки. Необходимость изготовления пластин с отверстиями для оправок является очень большим недостатком этого способа сборки магнитопроводов, так как отверстия в пластинах уменьшают сечение стали магнитопровода, увеличивая магнитную индукцию. Это приводит к увеличению как потерь в магнитопроводе, так и намагничивающего тока. Помимо этого изготовление отверстий существенно усложняет процесс производства пластин. [34]

При сборке шихтованного магнитопровода его пластины устанавливают на специальные оправки. [35]

При изготовлении шихтованных магнитопроводов ленту из электротехнической стали Э-310 — Э-330 толщиной 0 35 — 0 5 мм разрезают на полосы, которые штампуют на пресс-автомате, отжигают, контролируют и выборочно проверяют на стенде на соответствие их электромагнитных параметров ( тока холостого хода и потерь) заданным значениям. Наиболее производительной операцией при изготовлении пластин шихтованных магнитопроводов является вырубка, выполняемая на пресс-автомате ПА. [36]

При изготовлении шихтованных магнитопроводов ЭМММ существенным требованием в большинстве случаев является изотропность магнитных свойств сердечников. В свою очередь, анизотропия свойств обусловлена способом прокатки электротехнической стали или пермаллоя и условиями охлаждения у поставщика. К анизотропии могут приводить также операции вырубки листов ( из-за асимметрии штампов), сборки пакетов, скрепления пакетов. Даже способы изоляции пластин пакетов друг от друга могут влиять на электромагнитную асимметрию магнитопровода. Включение в технологический процесс операций, преследующих цель уменьшения анизотропии свойств ( например, веерная сборка), очевидно повышает трудоемкость изготовления пакетов и ограничивает возможности автоматизации сборки. Поэтому при автоматизированном проектировании ЭМММ в подсистеме технологической проработки вариантов желательно иметь средства моделирования и оценки влияния анизотропии на эксплуатационные ( паспортные) характеристики и параметры машин. [37]

Трансформаторы с шихтованным магнитопроводом на напряжение свыше 500 в имеют обмотки ВН — с большим числом витков тонкого провода; такие обмотки целесообразно выполнять цилиндрической формы. Поэтому у шихтованных магнитопроводов сечение стержней имеет ступенчатую форму, вписанную в окружность. [39]

На трехстержневом шихтованном магнитопроводе расположены три первичные и три вторичные обмотки. Обмотки слоевые, намотаны на соответствующие изоляционные каркасы. Присоединительные концы выведены на соответствующие изолированные зажимы. Однофазные трансформаторы выполняются тоже на трехстержневых магнитопроводах, крайние стержни половинного сечения. Катушки ( одна ВН и одна НН) располагаются на среднем стержне. [40]

На трехстержневом шихтованном магнитопроводе расположены три первичные и три вторичные обмотки. Обмотки слоевые, намотаны на соответствующие изоляционные каркасы. Присоединительные концы выведены на соответствующие изолированные зажимы. Однофазные трансформаторы выполняются тоже на трехстержневых магнитопро-водах, крайние стержни половинного сечения. Катушки ( одна ВН и одна НН) располагаются на среднем стержне. [42]

На трехстержневом шихтованном магнитопроводе расположены три первичные и три вторичные обмотки. Обмотки слоевые, намотаны на соответствующие изоляционные каркасы. Присоединительные концы выведены на соответствующие изолированные зажимы. Однофазные трансформаторы выполняются тоже на трехстержневых магнитопроводах, крайние стержни половинного сечения. Катушки ( одна ВН и одна НН) располагаются на среднем стержне. [44]

Страницы: 1 2 3 4 5

Шихтованный магнитопровод электрической машины — патент 1295482

Патент 1295482

Шихтованный магнитопровод электрической машины

Изобретение относится к электро машиностроению. Цель изобретения — повышение энергетических параметров и уменьшение материалоемкости элект- f 3 г-. рической машины. Ярмо 1 шихтованного магнитопровода электрической машины в радиальном направлении имеет переменную ширину, определяемую по елеш дующему выражению h, hg , где hg. — ширина ярма в i-м радиальном сечении; hg — ширина ярма в радиальном сечении, где направление рабочего магнитного потока составляет угол об с направлением проката материала; П(о — относительная магнитная проницаемость материала под углом Oi;, к направлению проката; и; — относительная магнитная проницаемость в i-M радиальном сечении в направлении, совпадаюшем с направлением рабочего магнитного потока. Кроме того зубцы 2 могут иметь различную ширину. Это позволяет получить изотропный в магнитном отношении магнитопровод, благодаря чему достигается более полное использование его объема и улучшаются условия охлаждения. 1 з.п. ф-лы,-; 4 ил. о (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (su 4 Н 02 К 1/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ДBTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3952994/24-07 (22) 01,07.85 (46) 07.03.87. Бюл. М- 9 (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электромашиностроения (72) В. В. Першин, В. Т. Тильк, Н). У. Иавлянбеков и Г. В. Парфенов (53) 621.313.04(088.8) (56) Авторское свидетельство СССР

Р 523484, кл. Н 02 К 1/16.

Виноградов Н, В. Производство электрических машин. — N. Энергия, 1970, с. 45, Авторское свидетельство СССР

1(955368, кл, Н 02 К 1/16. (54) ШИХТОВАННЫЙ ИАГНИТОПРОВОД ЭЛЕКТРИЧЕСКОЙ МАПППЫ (57) Изобретение относится к электромашиностроению. Цель изобретенияповышение энергетических параметров и уменьшение материалоемкости электФ рической машины. Ярмо 1 шихтованного магнитопровода электрической машины в радиальном направлении имеет переменную ширину, определяемую по следующему выражению h . = h

IU а; а„ ц; где hä. — ширина ярма в i-м радиаль-» ном сечении; ho — ширина ярма в радиальном сечений, где направление рабочего магнитного потока составляет угол (с направлением проката материала; р — относительная магнитная проницаемость материала под углом . к направлению проката; р; — относительная магнитная проницаемость в

i-м радиальном сечении в направлении, совпадающем с направлением рабочего магнитного потока. Кроме того зубцы

2 могут иметь различную ширину. Это позволяет получить изотропный в магнитном отношении магнитопровод, благодаря чему достигается более полное использование его объема и улучшаются условия охлаждения. 1 з.п. ф-лы;, 4 ил.

1295482

Изобретение относится к электрическим машинам и может быть использовано преимущественно в производстве магнитопрЬводов электрических машин, например пакетов статора. 5

Цель изобретения — повышение энергетических параметров и уменьшение материалоемкости электрической машины.

На фиг. 1 изображена 1/4 листа статора предлагаемого магнитопровода и исходная лента для его изготовления в сравнении с известными 1/4 листа статора и исходной лентой; на фиг. 2 — схема изготовления оптималь ного варианта предлагаемого магнитопровода; на фиг. 3 — предлагаемый магнитопровод, вариант; на фиг. 4график зависимости относительной магнитной проницаемости от угла к направлению проката для одной из марок холоднокатаной электрической стали.

Магнитопровод состоит из зоны ярма 1 и зубцовой зоны 2.

Для того, чтобы он был изотропен в магнитном отношении, необходимо, чтобы магнитное сопротивление всех его участков было одинаковым. Магнитное сопротивление определяется по выражению

f5

По имеющейся кривой намагничивания материала, например, под углом М, к направлению проката рассчитывается ширина ярма h в радиальном

Р сечении, где касательная к окружности магнитопровода (т.е. направление рабочего магнитного потока) составляет угол М к направлению проката

А поскольку, для обеспечения изотропности магнитопровода произведение

Ьц должно быть равно произведению ; ° hä ° в любом i-м сечении, получают выражение для определения ширины ярма во всех остальных радиальных сечениях (т.е, в любом i-м сечении): где r м где h

35 aÄ

h, с ю

45

r; 1 ha магнитное сопротивление участка магнитопрода; длина участка; площадь сечения участка; относительная магнитная проницаемость материала.

В данном случае для каждого i-го радиального сечения ярма р — О; площадь.i-ro сечения, определяется произведением ширины ярма h . иа длину

1 магнитопровода, которую мощно исключить, так как она является величиной постоянной, относительная магнитная проницаемость в каждом радиальном сечении имеет свое значение

Таким образом, для любого i-го радиального сечения ярма магнитное сопротивление определяется по выражению где r . — магнитное сопротивление ярм1 ма в i-м радиальном сечении1

1 С, — ширина ярма в i-м радиальном сечении; — относительная магнитная ! проницаемость материала в

i-м радиальном сечении в том направлении к прокату, с которым совпадает направление рабочего магнитного потока в этом сечении.

Направление рабочего магнитного потока в каждом радиальном сечении совпадает с касательной к окружности магнитопровода в этом сечении. ширина ярма в любом i-м радиальном сечении; ширина ярма в радиальном сечении, где направление рабочего магнитного потока составляет угол К с направлением проката материала; относительная магнитная проницаемость материала под углом Ж к направлению проката; относительная магнитная проницаемость материала в

i-м радиальном сечении в направлении, совпадающем с направлением рабочего магнитного потока.

Аналогичным образом получают выражение для определения ширины любого

g-ro зубца с учетом того, что направление рабочего магнитного потока в зубцах совпадает с их продольной осью:

1295482

Рм

Ь,. =Ь, где Ь вЂ” ширина j-ro зубца

У

Ь2 — ширина зубца, продольная ось которого составляет с 5 углом о с направлением проката материала, 11А — относительная магнитная проницаемость материала

10 под углом о, к направлению проката; а — относительная .магнитная

ГJ проницаемость материала в направлении рабочего магнитного потока в 1-м зубце.

Таким образом, достаточно иметь кривую намагничивания материала под каким-либо углом <6 к направлению про20 ката и кривую зависимости относительной магнитной проницаемости от угла к направлению проката, чтобы по известной методике рассчитать значения и Ь, а через них по приведенным25 и 2 о выражениям рассчитать ширину ярма и зубцов во всех остальных сечениях предлагаемого магнитопровода..

Для примера приведена кривая (фиг. 4) зависимости относительной магнитной проницаемости от угла к направлению проката для холоднокатаной электротехнической стали марки

3413. Для остальных марок холоднокатаных сталей характер кривых аналогичен и они отличаются только абсо35 лютными значениями магнитной проницаемости.

Поскольку наиболее высокую магнитную проницаемость материал имеет 40 о вдоль направления проката (k = 0 ), а направление рабочего магнитного потока совпадает с касательной к окружности магнитопровода, то ширина ярма h>, наименьшая в том радиаль- 45 ном сечении, где направление рабочего магнитного потока совпадает с направлением проката, т.е. в сечении под а углом 90 к направлению проката, и тот зубец имеет наименьшую ширину

Ь, продольная ось которого совпа а дает с направлением проката. Соответственно, наиболыпую ширину h ярмо

60 имеет в том сечении, где направление рабочего магнитного потока и направление проката в материале составляют а угол в 60, т.е. в сечении под углом о

30 к направлению проката, и наибольшую ширину b имеет тот зубец, продольная ось которого составляет угол о

60 с направлением проката и т.д.

На фиг. 1 сплошной линией показана 1/4 предлагаемого магнитопровода и исходной ленты 3 стали для его изготовления, а пунктирной — известных

1/4 магнитопровода и исходной ленты

4. В остальных четвертях в силу симметричности магнитной анизотропии размеры магнитопровода повторяются.

Таким образом, форма внешней поверхности предлагаемого магнитопровода повторяет форму зеркально отраженной от осиос кривой зависимости относительной магнитной проницаемости материала ц от угла к направлению проката, причем ось а совпадает с окружностью магнитопровода, а ось р в каждом соответствующем радиальном сечении — с радиусом магнитопровода.

Предлагаемый магнитопровод имеет меньший, чем у известного размер в направлении, перпендикулярном направлению проката материала и вдоль этого направления, что позволяет применять по сравнению с известным более узкую на величину С ленту, а также снизить вес магнитопровода.

Увеличение размера предлагаемого магнитопровода по отношению к извео стному в сечении под углом 30 к направлению проката, где направление рабочего магнитного потока состава ляет угол 60 к направлению проката, производится за счет той части ленты, которая идет в отход и к увеличению расхода материала не приводит.

На фиг. 2 показана схема изготовления оптимального варианта предлагаемого магнитопровода. Листы магнитопровода штампуются из ленты 3 электротехнической стали шириной Н, равной рассчитанному наименьшему размеру магнитопровода в сечении, перпендикулярном направлению проката, штампом 5 с наружным диаметром матрицы, равным рассчитанному наибольшему размеру магнитопровода (D) в сео чении под углом 30 к направлению. проката. Участки ярма, полученного таким образом магнитопровода (заштрихованы), выходящие за расчетный наружный контур, используются для выполнения шлицов 6 под скобы или сварку для скрепления пакета магнитопровода. При таком варианте изготовления, штамповка осуществляется

% 12 штампом обычной конструкции с перемычкой по шагу 6.

На фиг. 3 показан вариант предлагаемого магнитопровода с улучшенным охлаждением. Каждый последующий лист (или группа листов) повернут вокруг продольной оси магнитопровода относительно рядом расположенного предыдущего листа (или группы листов) на некоторый угол таким образом, что их зубцы совпадают, а радиальное сечение, в котором ширина ярма минимальная, последующего листа как можно ближе совмещается с радиальным сечением, в котором ширина ярма максимальна, предыдущего. Например, для стали 3413 листы (или группа листов) повернуты один относительно другого, о на угол примерно в 60 . В этом слу-. чае площадь внешней, открытой поверхности магнитопровода за счет выступающих участков 7-9 наибольшая, что обеспечивает для некоторых типов электрических машин, например, безкорпусных или с обливным корпусом, наибольшую теплоотдачу и, поэтому; наилучшие условия охлаждения, что повышает надежность электрической машины. При запрессовке такого магнитопровода в корпус образующиеся полости могут быть запблнены теплопроводящим составом.

Таким образом, предлагаемый магнитопровод позволяет повысить энергетические параметры за счет более полного использования объема магнитопровода, лучших условий охлаждения.

При этом снижается расход материала— холоднокатаной электротехнической стали, вес магнитопровода и его габариты, 95482 зубцы, отличающийся тем, тем, что, с целью повьппения энергети» ческих параметров и уменьшения материалоемкости машины, ярмо выполнено с переменной по радиусу шириной, определяемой по выражению а; а !

20 где b

7)

Ъ

Π— ширина )-го зубца; — ширина зубца, продольная ось которого расположена под углом М, к направлению проката; — относительная магнитная где h,,— ширина ярма в i-м радиальа,, ном сечении; — ширина ярма в радиальном

a„ сечении, где направление рабочего магнитного потока составляет угол п4 с направлением проката материала; — относительная магнитная проницаемость материала под углом с4 к направлению про.ката;

P, » относительная магнитная проницаемость материала в

i-м радиальном сечении, в

25 направлении совпадающем с направлением рабочего магнитного потока.

2. Магнитопровод по п. 1, о т— л и ч а ю шийся тем, зубцы име30 ют различную ширину, определяемую выражением

Формула изобретения

1. Шихтованный магнитопровод электрической машины, содержащий ярмо и проницаемость материала в том направлении к прокату, с которым совпадает продольная ось -го зубца.

1295482

0 15 З

Составитель А. Кузьмин

Редактор Н. Бобкова Техред Л.Сердокова, Корректор N. Пожо

Заказ 625/60 Тираж 661 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4

Способ обработки шихтованного магнитопровода стержневого трансформатора

Изобретение относится к электротехнике, а именно к особенностям конструкции и технологии изготовления пластинчатых трансформаторов, и может быть использовано в электротехнической и радиотехнической промышленности.

Электротехнические стали на основе кремнистого железа широко применяются в качестве магнитопроводов, эксплуатируемых в переменных магнитных полях. Объемы их производства составляют более миллиона тонн ежегодно, а изделия из них, например электрогенераторы и силовые трансформаторы, работают в непрерывном режиме в течение десятков лет. По этой причине уровень их магнитных характеристик в значительной мере определяет возможности энерговооруженности страны в целом. В то же время при передаче электрической энергии к потребителям в процессе перемагничивания этих материалов теряется почти 3% всей вырабатываемой электроэнергии. Поэтому улучшение их электромагнитных свойств в настоящее время является актуальной проблемой.

В современных анизотропных электротехнических сталях создание острой кристаллографической и магнитной текстуры обеспечивает повышение магнитной индукции. Для этого использованы обычные металлургические методы прокатки и рекристаллизационных отжигов, создающие ребровую (110) [001] кристаллографическую текстуру при оптимальных химическом составе, пластичности и толщине ленты, с наименьшим содержания вредных примесей и неоднородных внутренних напряжений, что соответствует минимуму полных магнитных потерь в заданном режиме перемагничивания. Однако при этом формируются крупные кристаллиты (до 50 мм), широкие полосовые магнитные домены, проходящие из зерна в зерно и, как следствие этого, при перемагничивании материала возрастают скорости движения доменных границ и вихретоковые (Рв) магнитные потери (до 80% от полных).

Кроме того, и гистерезисная составляющая магнитных потерь возрастает на 10-15% по сравнению с ее величиной в материале при прохождении магнитного потока через отдельные участки сочленяемых элементов конструкции магнитопровода. Этот магнитный поток в этих участках отклоняется от направления легкого намагничивания, задаваемого направлением прокатки стального рулона, и испытывает рассеяние в зазорах переходя в соседние пластины магнитопровода.

Таким образом, решение этих проблем требует комплексного подхода, направленного на разработку разных способов и технологий, в частности оптимизации кристаллической и магнитной структур электротехнических сталей, а также прохождения магнитного потока в сочленяемых элементах конструкции магнитопровода. Такой подход позволит обеспечить существенное превышение суммарного результата, достигаемого на отдельных этапах обработки материала и элементов конструкций плоских шихтованных магнитопроводов, предназначенных для изготовления трансформаторов, магнитострикторов и других электротехнических устройств.

Известен способ улучшения магнитных свойств рулонных анизотропных электротехнических сталей (сплав Fe-3%Si с ребровой кристаллографической текстурой (110) [001]) различных марок 3406-3410 заводского изготовления (ГОСТ 21427.1-83) за счет измельчения зерна, нанесения неорганического магнитоактивного электроизоляционного покрытия, а также узких поверхностных зон тепловой деформации с помощью локального лазерного воздействия равномерно и преимущественно поперек оси текстуры, в частности с использованием электроионизационного импульсно-периодического CO2-лазера (λ=10,6 мкм) с постоянной регенерацией газа. В результате было обеспечено снижение магнитных потерь в материале на 12-18%. Снижение магнитных потерь возрастает с ростом степени совершенства текстуры материала. В высокотекстурованных сталях (В800~1,90 Тл) снижение магнитных потерь P1,7/50 достигает 20-25% (стали марок 3408-3410, 3424-3425 толщиной 0,08-0,35 мм) [Драгошанский Ю.Н., Пудов В.И. Влияние лазерной обработки и неорганических магнитоактивных покрытий на динамические магнитные свойства магнито-мягких материалов. Неорганические материалы, 2013, т. 49, №7, с. 714-722].

Однако для изготовления шихтованных магнитопроводов рулонную сталь разрезают на листы, из них затем штампуют отдельные элементы, которые отжигают для снятия краевого наклепа. В результате уже при температурах 600-650°C положительный эффект от лазерной обработки может снижаться в 2 раза, а при 800-850°C он практически исчезает. Следует отметить и другой существенный недостаток, в частности, даже при отсутствии конечной операции отжига материала магнитные потери могут возрастать на 10-15% из-за влияния несовершенства конструкций шихтованных магнитопроводов.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является способ изготовления пакета плоского шихтованного магнитопровода из анизотропной электротехнической стали, который содержит ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных узких и широких пластин, ярмо состоит из узких и широких пластин, в местах сочленения ярем и стержней зазоры между пластинами расположены в двух параллельных плоскостях, удаленных одна от другой на величину перекрытия, стержень состоит из узких и широких пластин, слои с одинаковой шириной пластин имеют различный порядок их взаимного расположения. Причем слои чередуются между собой так, что во всех плоскостях, содержащих зазоры, между двумя ближайшими слоями с зазорами располагаются слои со сплошными пластинами [Зихерман М.Х. Пакет плоского шихтованного магнитопровода. Патент SU №1820951].

Однако эта конструкция не позволяет снизить магнитные потери магнитопровода, так как его элементы конструкции не подвергались оптимизационной обработке магнитной структуры, в частности снижению лазерной обработкой аномально большой ширины магнитных доменов, наблюдаемых в высокотекстурованных сталях. Кроме того, не решена в полной мере проблема оптимального прохождения магнитного потока в сочленяемых элементах конструкции шихтованного магнитопровода, в которых не проведено согласование направлений магнитных потоков с направлениями легкого намагничивания стали.

Таким образом, для повышения функциональных свойств шихтованных магнитопроводов требуется разработка новых перспективных способов их обработки и изготовления.

Задача, на решение которой направлено новое техническое решение, — снижение магнитных потерь пластин шихтованного магнитопровода стержневого трансформатора, изготовляемого из анизотропной электротехнической стали разных марок, при повышении уровня магнитной индукции и сохранении электросопротивления изоляционного покрытия.

При этом за счет применения новых способов и технологий обработки пластин, обеспечивающих максимальные показатели улучшения электромагнитных свойств, достигается повышение марочности электротехнической стали, оптимальность функционирования конструкций и длительная устойчивость свойств материала при эксплуатационных воздействиях, экономия массы расходуемого металла и электроэнергии при перемагничивании шихтованных магнитопроводов стержневого трансформатора.

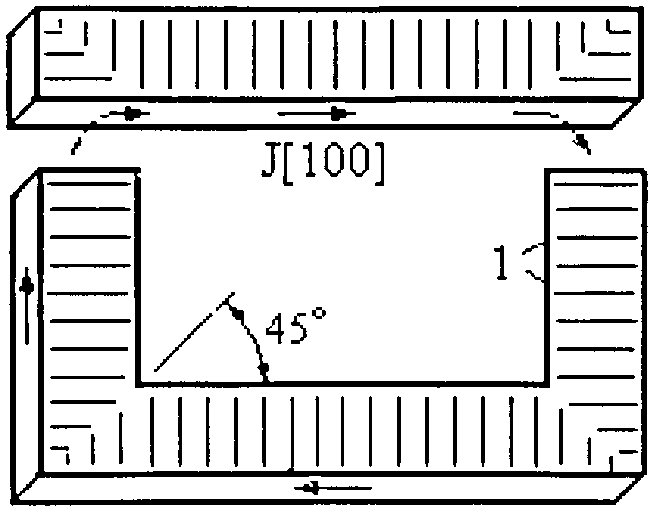

Поставленная задача решается тем, что в известном способе обработки шихтованного магнитопровода стержневого трансформатора, содержащего ярма и стержни, набранные из отдельных слоев ферромагнитных прямоугольных узких и широких пластин согласно предлагаемому изобретению для улучшения электромагнитных свойств плоского шихтованного магнитопровода стержневого трансформатора его отдельные прямоугольные и П-образные пластины вырезают из рулонной ленты вдоль направления ее прокатки, осуществляют отжиг при 700-800C в течение 60-20 минут и медленно, с кварцевой печью, охлаждают до 20°C, затем поперек направления прокатки наносят зоны локального лазерного воздействия по всей длине пластин, для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм — 15-5 мм, в местах сочленения отдельных пластин ярма и стержней, лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, а на ярмах П-образной части магнитопровода, наносят зоны локального лазерного воздействия вдоль направления прокатки, затем формируют пакет замкнутого магнитопровода, укладывая концы пластин встык друг к другу под углом 90-градусов в каждом слое и в последующем слое внахлестку к предыдущему слою, перекрывая стыки между пластинами. Причем зоны лазерного воздействия на стали толщиной от 0,3 мм до 0,8 мм и с крупным зерном дополнительно наносят и на обратной стороне пластин.

Физическая суть предлагаемого способа обработки стержневого магнитопровода заключается в следующем. В магнитомягких сплавах, из которых изготовлены пластины шихтованного магнитопровода, в целях повышения плотности магнитного потока создают высокую степень совершенства ребровой кристаллографической текстуры (110) [001], что сопровождается ростом размеров кристаллического зерна. Это, в свою очередь, вызывает укрупнение намагниченных вдоль и против направления легчайшего намагничивания [001] полосовых 180-градусных магнитных доменов структуры типа A, и, следовательно, рост скорости движения их границ при перемагничивании. При этом растет до 80% от полных магнитных потерь их вихретоковая компонента, пропорциональная квадрату скорости движения доменных границ. Эффективный способ снижения этой части магнитных потерь связан с формированием, с интервалами, меньшими размеров зерна, узких зон тепловой деформации путем локальной лазерной обработки. Нанесение их на поверхность вырубленных из рулонных лент стальных пластин поперек направления прокатки приводит к дроблению полосовых 180-градусных доменов, уменьшению ширины и, следовательно, скоростей движения их границ, и полных магнитных потерь. Такой обработке подвергаем поверхность тех пластин магнитопровода, которые ориентированы вдоль направления прокатки стали, то есть пластины стержней и отдельные пластины ярем в П-образных магнитопроводах, см. рисунок.

Значительная доля магнитных потерь в магнитопроводе связана также с тем, что часть замкнутого в нем магнитного потока проходит, отклоняясь от направления прокатки, то есть направления легкого намагничивания [001]. Это имеет место в угловых участках замкнутого П-образного магнитопровода, образованных краями пластин с продольной ориентацией относительно направления прокатки, а также по всей длине его участка, ориентированного поперек направления прокатки. Эффективный способ уменьшения магнитных потерь в этих участках магнитопроводов связан с формированием в них новой доменной структуры типа B — комплекса 90-градусных доменов, имеющих намагниченность, ориентированную под 45 градусов к поверхности пластин, по другим возможным направлениям легкого намагничивания, то есть вдоль других ребер куба [010] и [100]. Эту структуру доменов типа B в названных участках магнитопровода формируем локально-лазерной обработкой, зоны тепловой деформации которой ориентируем вдоль направления прокатки стали. Напряжения сжатия в указанных зонах создают растяжение в межзонных промежутках, выделяя в них два указанных выше направления легкого намагничивания. Это приводит к перестройке доменов из структуры A в структуру B, обеспечивающую прохождение магнитного потока и в этих участках магнитопровода по направлениям легкого намагничивания, то есть с меньшими магнитными потерями энергии.

В результате, формируя локальной лазерной обработкой сжатые узкие зоны и широкие растянутые межзонные промежутки, в одних участках пластин магнитопровода, параллельных направлению прокатки, уменьшаем ширину полосовых 180-градусных доменов, в других участках, поперечных направлению прокатки, перестраивая тип доменной структуры из 180- в 90-градусные, также снижаем ширину доменов и всюду ориентируем магнитный поток по направлениям легкого намагничивания. Этим уменьшаем скорости движения доменных границ и магнитные потери при перемагничивании. Такое поведение ширины доменов в различных участках магнитопровода с разной ориентацией растягивающих напряжений относительно направления прокатки обусловлено положительным знаком магнитострикции стали. Формируемая при этом ориентация намагниченности во всех участках магнитопровода только вдоль направлений легкого намагничивания, обеспечивает повышение магнитной индукции в любом заданном поле и полностью компенсирует ее некоторое снижение, создаваемое в узких зонах лазерного воздействия.

Отметим, что эффект от данной обработки заметно возрастает в сталях с толщинами от 0,3 мм до 0,8 мм и с крупным зерном в случае нанесения зон лазерного воздействия и на обратной стороне пластин (см. табл.).

Таким образом, заявляемый способ обработки пластин анизотропной трансформаторной стали позволяет изготовлять шихтованные магнитопроводы стержневых трансформаторов с высоким уровнем электромагнитных свойств, более устойчивых к эксплуатационным воздействиям. Данный эффект достигается за счет применения новых комплексных технологий обработки материала и не требует больших технических затрат.

Следовательно, новый технический результат заключается в улучшении электромагнитных свойств шихтованного магнитопровода стержневого трансформатора, изготовляемого из разных марок анизотропной электротехнической стали, включая повышение уровня магнитной индукции, сохранение электросопротивления покрытия и снижение магнитных потерь.

Пример осуществления способа.

С целью улучшения электромагнитных свойств шихтованного магнитопровода стержневого трансформатора, содержащего ярма и стержни, набираемые из отдельных слоев ферромагнитных прямоугольных узких и широких пластин, отдельные прямоугольные и П-образные пластины вырезают из рулонной ленты с предварительно нанесенным на ее поверхность электроизоляционным покрытием, вдоль направления ее прокатки, осуществляют отжиг при 700-800°C в течение 60-20 минут и медленно, с кварцевой печью, охлаждают до 20°C, затем поперек направления прокатки наносят зоны локального лазерного воздействия по всей длине пластин, для стали с крупным зерном 15-50 мм с интервалом 5-2 мм, с мелким зерном 5-15 мм — 15-5 мм, в местах сочленения отдельных пластин ярма и стержней лазерное воздействие осуществляют ступенчато, формируя угловой фронт под углом 45 градусов к направлению прокатки пластин, а на ярмах П-образной части магнитопровода наносят зоны локального лазерного воздействия вдоль направления прокатки, затем формируют пакет замкнутого магнитопровода, для этого укладывают концы пластин встык друг к другу под углом 90 градусов в каждом слое и в последующем слое внахлестку к предыдущему слою, перекрывая стыки между пластинами. Причем на сталях толщинами от 0,3 мм до 0,8 мм и с крупным зерном наносят и на обратной стороне изготовленных пластин зоны лазерного воздействия (см. таблицу).

Данные операции, формирующие зоны локально-лазерного воздействия в отдельных и П-образных пластинах шихтованного магнитопровода, представлены на рисунке, где зоны локально-лазерного воздействия обозначены цифрой 1, а направление магнитного потока вдоль оси легкого намагничивания — J [100].

Таким образом, заявляемый способ изготовления и обработки пластин шихтованного магнитопровода стержневого трансформатора позволяет снизить магнитные потери магнитопровода, изготовляемого из разных марок анизотропной электротехнической стали, при повышении уровня магнитной индукции и сохранении сопротивления электроизоляционного покрытия. Существенное увеличение качества магнитопровода стержневого трансформатора при относительно малых технических и энергетических затратах на его обработку характеризует данный способ как перспективный для широкого внедрения на производстве, что позволяет развивать электротехнические устройства на новом качественном уровне.

|

Сборка — шихтованный магнитопровод — Большая Энциклопедия Нефти и Газа, статья, страница 1

Сборка — шихтованный магнитопровод

Cтраница 1

Сборка шихтованного магнитопровода производится в горизонтальном положении. На соответствующем приспособлении слой за слоем укладывают пластины стержней и ярем, включая пластины верхнего ярма. После сборки всех пластин стержни и ярма скрепляют, магнитопровод поднимают и устанавливают вертикально — в рабочее положение. Дальнейшее ( сверх трех), увеличение числа пластин в слое шихтовки, как показывает опыт, уже не ускоряет сборки. Оклеенные пластины укладывают в слоях бумагой к середине магнитопровода: пластины выступают наружу только неоклеенной стороной, и бумага не сдирается. [2]

При сборке шихтованного магнитопровода его пластины устанавливают на специальные оправки. [3]

При сборке шихтованного магнитопровода его пластины устанавливают на специальные оправки. Необходимость изготовления пластин с отверстиями для оправок является очень большим недостатком этого способа сборки магнитопроводов, так как уменьшается сечение стали магнитопровода, в результате чего увеличивается магнитная индукция. Это приводит к увеличению как потерь в магнитопроводе, так и намагничивающего тока. Кроме того, изготовление отверстий существенно усложняет процесс производства пластин. [4]

При сборке шихтованного магнитопровода его пластины устанавливают отверстиями на специальные оправки. Необходимость изготовления пластин с отверстиями для оправок является очень большим недостатком этого способа сборки магнитопроводов, так как отверстия в пластинах уменьшают сечение стали магнитопровода, увеличивая магнитную индукцию. Это приводит к увеличению как потерь в магнитопроводе, так и намагничивающего тока. Помимо этого изготовление отверстий существенно усложняет процесс производства пластин. [5]

При тщательной сборке шихтованного магнитопровода зазоры между пластинами стержня и ярма можно сделать очень малыми, так что магнитное сопротивление магнитопровода будет относительно небольшим. [6]

При тщательной сборке шихтованного магнитопровода зазоры между пластинами стержня и ярма можно сделать очень малыми, так что магнитное сопротивление магнитопровода будет относительно небольшим. В отечественном трансформаторострое-нии применяют шихтованную сборку магнитопроводов трансформаторов всех мощностей, так как она по сравнению со стыковой сборкой обеспечивает меньшее магнитное сопротивление, большую жесткость магнитопровода, более надежна в эксплуатации, требует меньшего количества крепежных деталей и имеет меньшую стоимость. [7]

При тщательной сборке шихтованного магнитопровода зазоры между пластинами стержня и ярма можно сделать очень малыми, так что магнитное сопротивление магнитопровода будет относительно небольшим. [8]

При тщательной сборке шихтованного магнитопровода зазоры между пластинами стержня и ярма можно сделать очень малыми, так что магнитное сопротивление магнитопровода будет относительно небольшим. В отечественном трансформаторостроении применяют шихтованную сборку магнитопроводов трансформаторов всех мощностей, так как она по сравнению со стыковой сборкой обеспечивает меньшее магнитное сопротивление, большую жесткость магнитопровода, более надежна в эксплуатации, требует меньшего количества крепежных деталей и имеет меньшую стоимость. [9]

При низком качестве сборки шихтованного магнитопровода помимо нарушения изоляции пластин и их замыкании, вызывающих аварию трансформатора; могут оказаться значительными зазоры между пластинами стержня и ярма. Вследствие этого увеличится как магнитное сопротивление магнитопровода, так и намагничивающий ток, потребляемый трансформатором из сети. [10]

При низком качестве сборки шихтованного магнитопровода помимо нарушения изоляции стальных листов и их замыканий, вызывающих аварию трансформатора, могут оказаться значительными зазоры между пластинами стержня и ярма. Вследствие этого увеличится как магнитное сопротивление магнитопровода, так и намагничивающий ток, потребляемый трансформатором из сети. [11]

При низком качестве сборки шихтованного магнитопровода помимо нарушения изоляции пластин и их замыканий, вызывающих аварию трансформатора, могут оказаться значительными зазоры между пластинами стержня и ярма. Вследствие этого увеличится как магнитное сопротивление магнитопровода, так и намагничивающий ток, потребляемый трансформатором из сети. [12]

Как производят разборку и сборку шихтованного магнитопровода. [13]

Страницы: 1