Самодельный ЧПУ станок из принтеров своими руками — Часть 2

В предыдущей статье: Как собрать ЧПУ станка на Arduino своими руками за 3000 руб — Часть 1 Были рассмотренный основные этапы сборки станка ЧПУ из принтеров на Arduino. В данном обзоре расскажу из каких деталей и комплектующих собирался данный принтер. Покажу как устроены основные узлы. А также сделаем пуск станка на Arduino. Включим шпиндель.

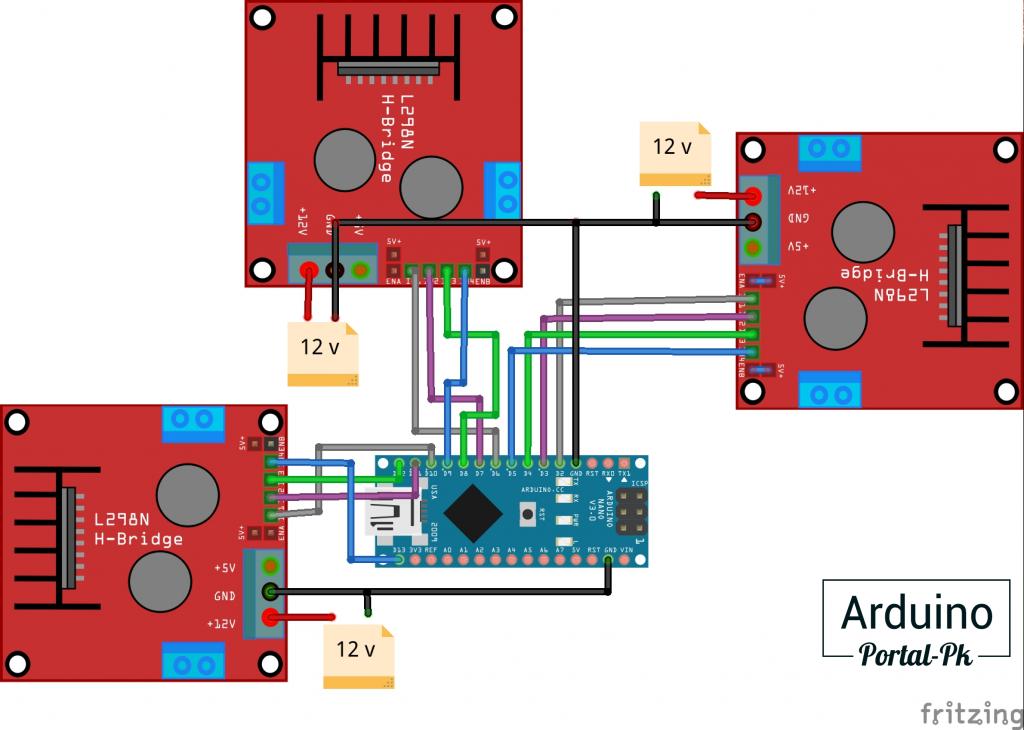

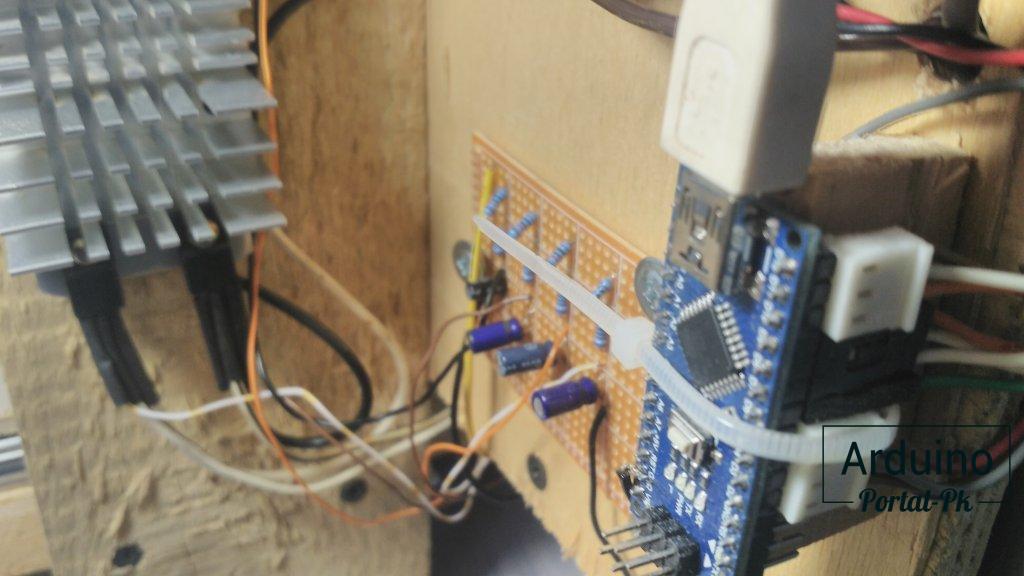

Схема подключения драйверов L298n к Arduino NANO

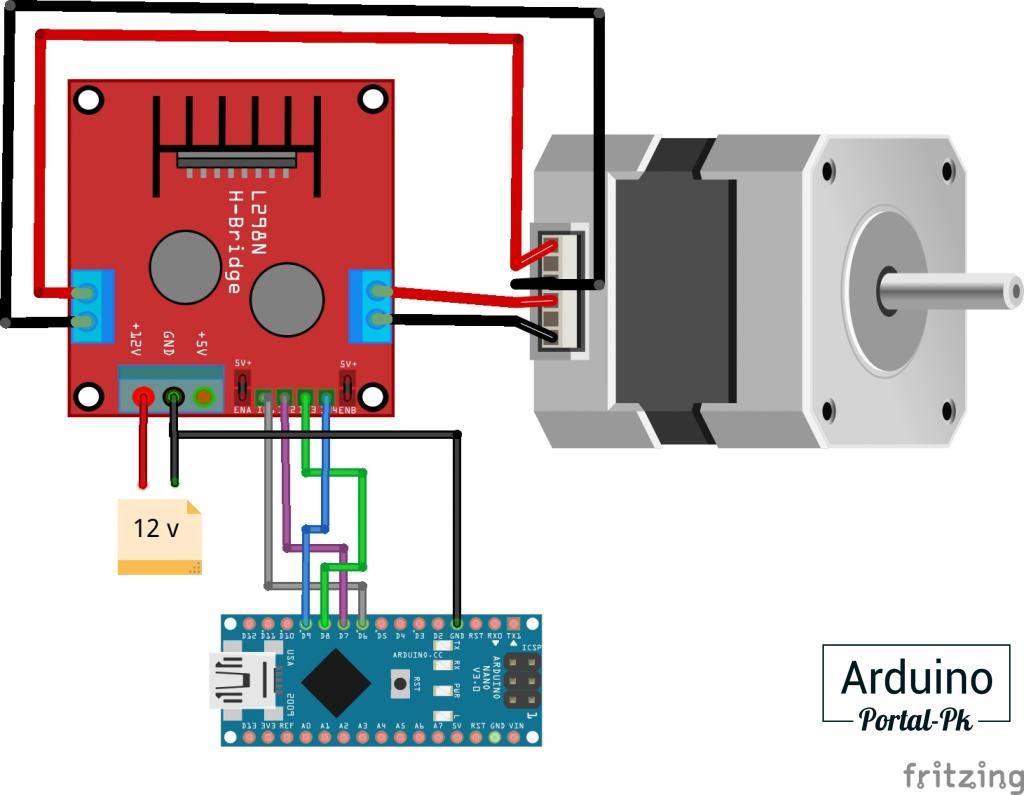

Схема подключения шагового двигателя к L298n

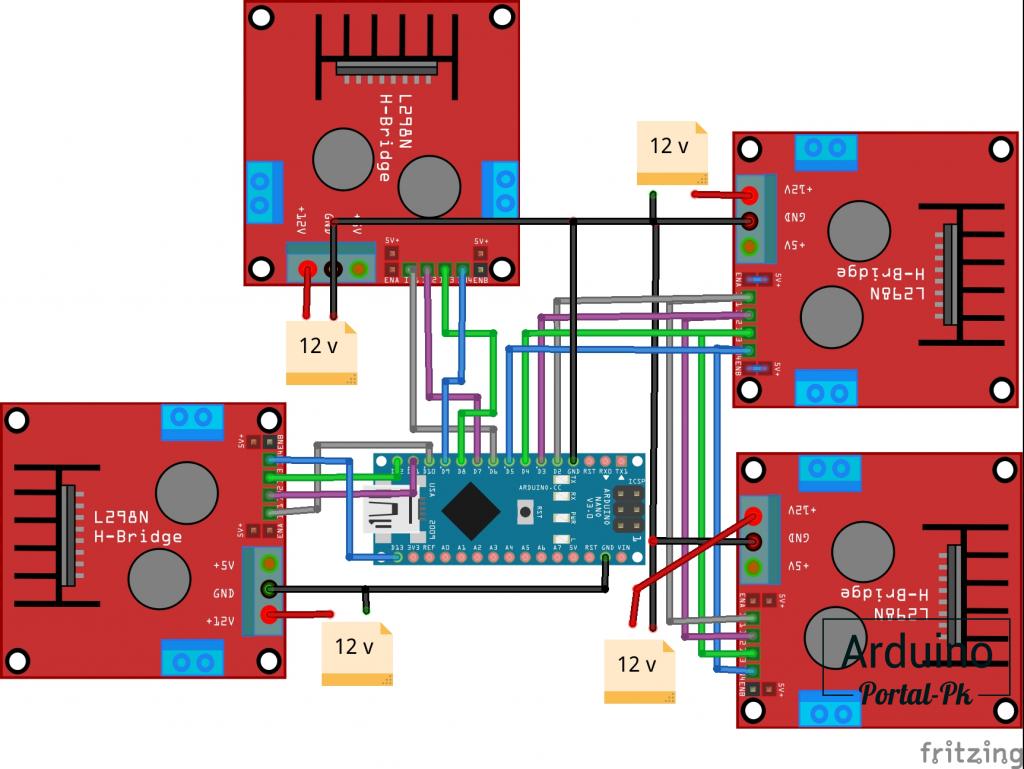

Схема подключения с двумя двигателями на оси X:

Самое простоя программное обеспечение для запуска станка при такое схеме подключения смотрите тут. Данный пример очень простой но у него есть достаточно большое количества недостатков.

Для сборки ЧПУ станка из деталей от принтера были использовано:

- 3 Матричных принтера формата А3.

- Мебельные направляющие: 2 пары 500 мм. И одна пара на 300 мм.

- Доска 25х100, брусок 25х25, фанера толщиной 8 мм.

- Блок питания от компьютера.

- Драйвера L298 4 шт.

- Строительные и мебельные уголки.

- Саморезы, винты, гайки и шпилька М10.

- Телефонные провода, провода из компьютера.

- Переменный резистор из автомобиля.

- Двигатель от автомобильного компрессора.

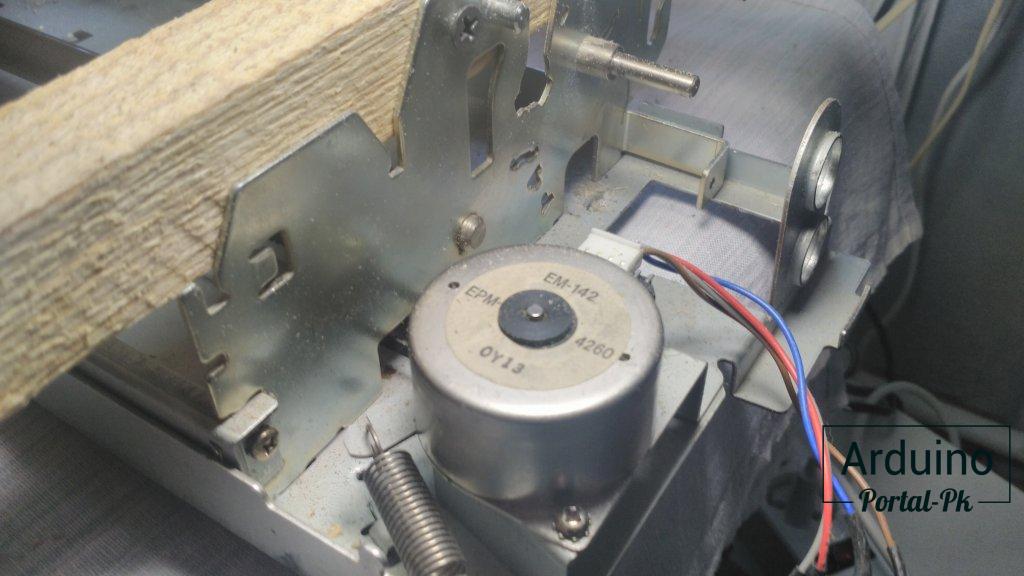

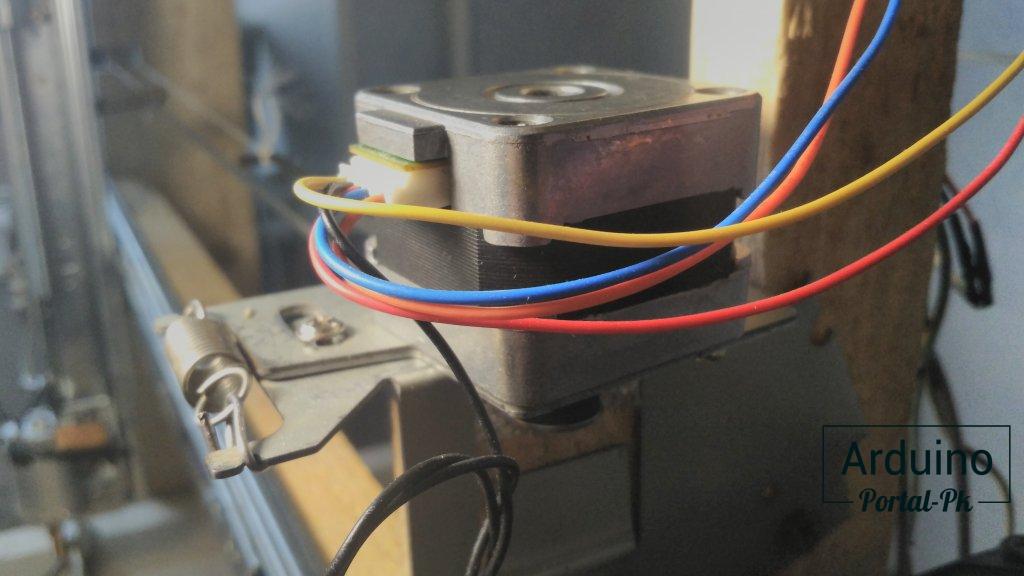

- Шаговый двигатель от сканера.

- Латунная цанга.

Кратко что для чего применялось в ЧПУ стнке:

Ось X ЧПУ станка сделана из двух оснований от матричных принтеров формата А3. С помощью брусков 25х25 сделана обвязка оснований принтеров и на данные бруски закреплены две мебельные направляющие длиной 500 мм. На мебельные направляющие сверху закреплен лист фанеры польщенной 8 мм.

Ось Y станка на Arduino расположена на портале,который сделан из трех досок 25х100 мм. Для перемещения используется двигатель от матричного принтера и ременная передача. Направляющие также мебельные длиной 500 мм.

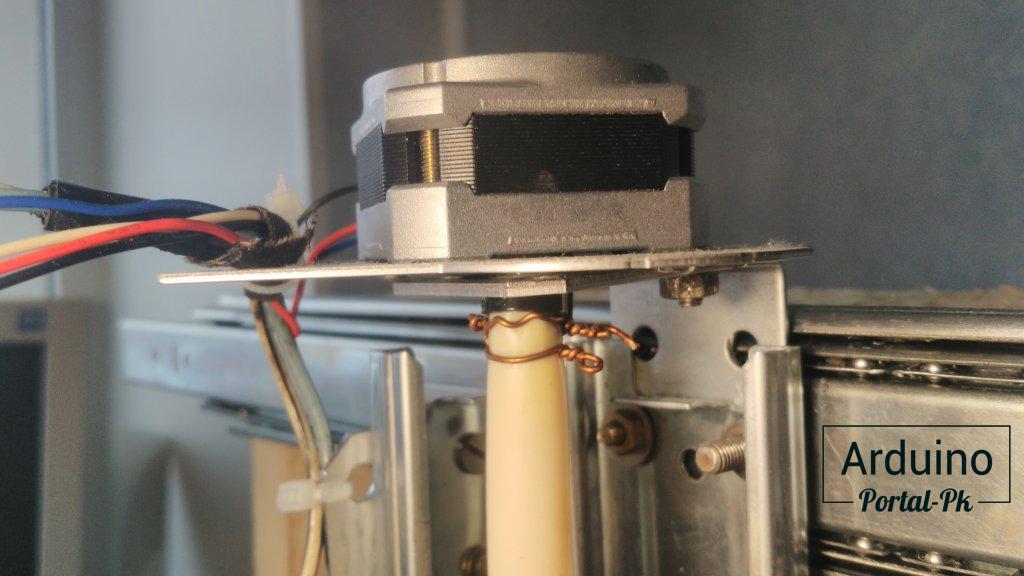

Ось Z ЧПУ закреплена на направляющие оси Y. Для перемещения был использован шаговый двигатель взятый из сканера. Передача винтовая сделанная из шпильки М10. Направляющи мебельные длиной 300 мм. Соединенные под углом 90 градусов для жесткости.

Шпиндель станка ЧПУ сделан из двигателя взятого из нерабочего автомобильного компрессора. На вал двигателя закреплена цанга.

Управляет станком Arduino NANO. Драйвера L298. Для понижения напряжения с 12 вольт до 8, используются транзисторы.

Смотрите также видео:

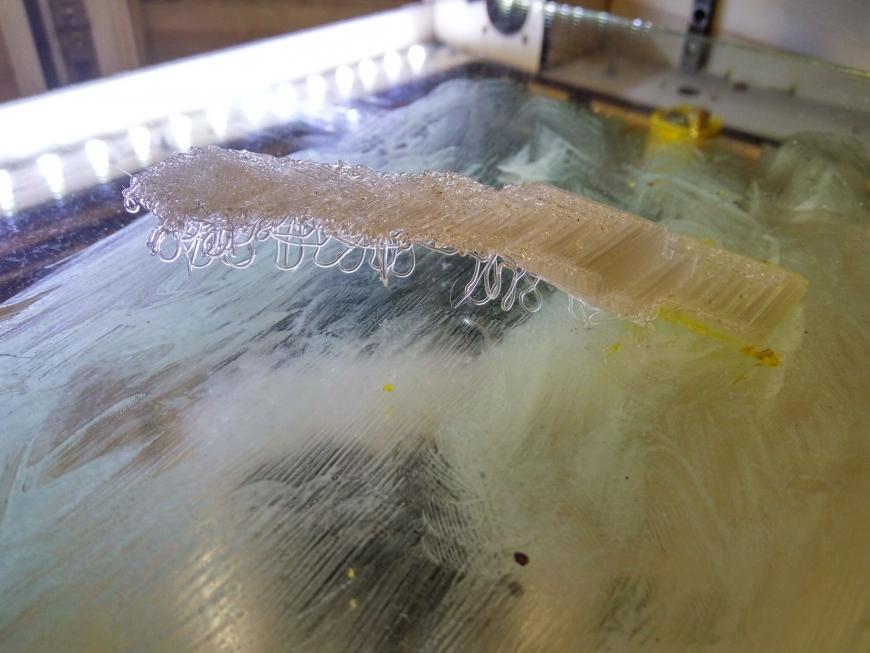

Фрезерование на самодельном фрезерном станке ЧПУ.

Понравилась статья? Поделитесь ею с друзьями:

Самодельный 3D принтер на шаговиках от матричного принтера

Всем доброго времени суток! В комментариях к этому обзору пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.

Всем доброго времени суток! В комментариях к этому обзору пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.Для начала немного предыстории появления данной поделки:

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка

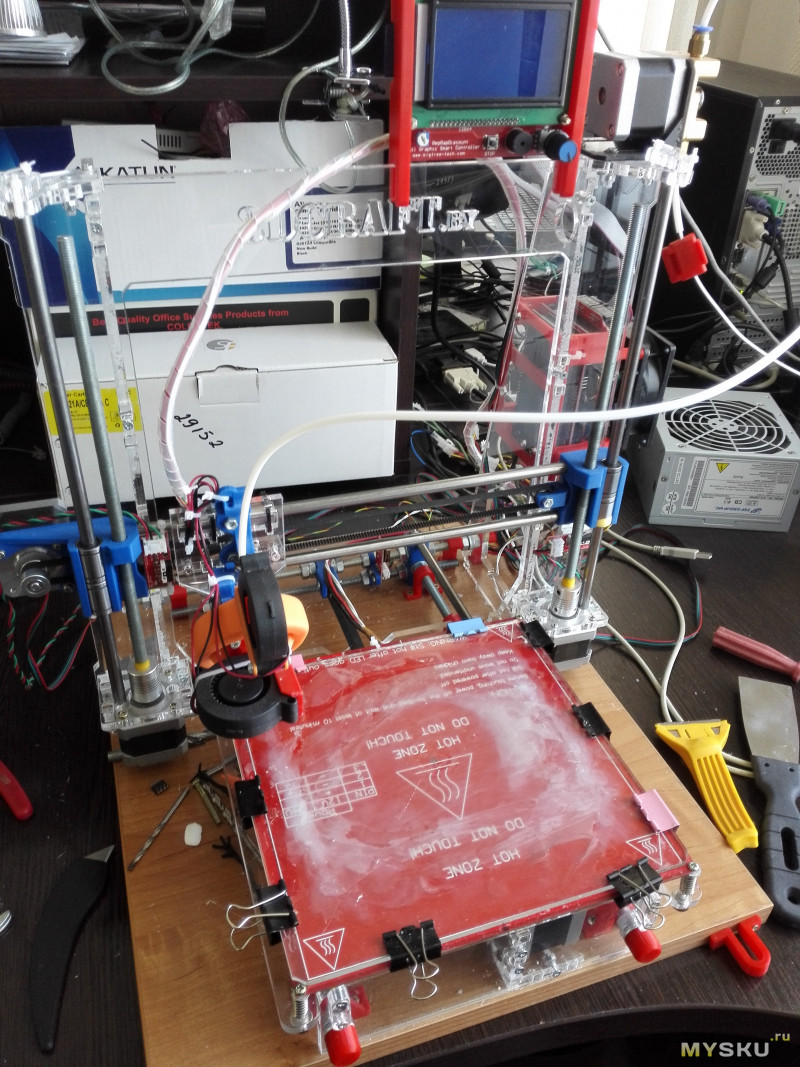

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

Prusa i3

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

В результате получился вот такой принтер:

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)Механика:

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

Используются шпули GT2-20, ремень GT2 ширина 6 мм

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

Электроника:

Блок питания 12В 10 А (китайских)

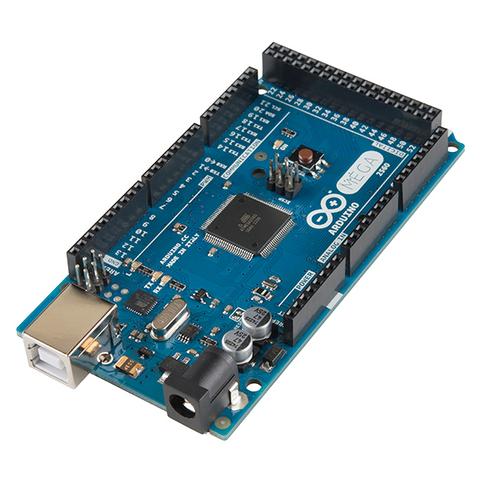

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

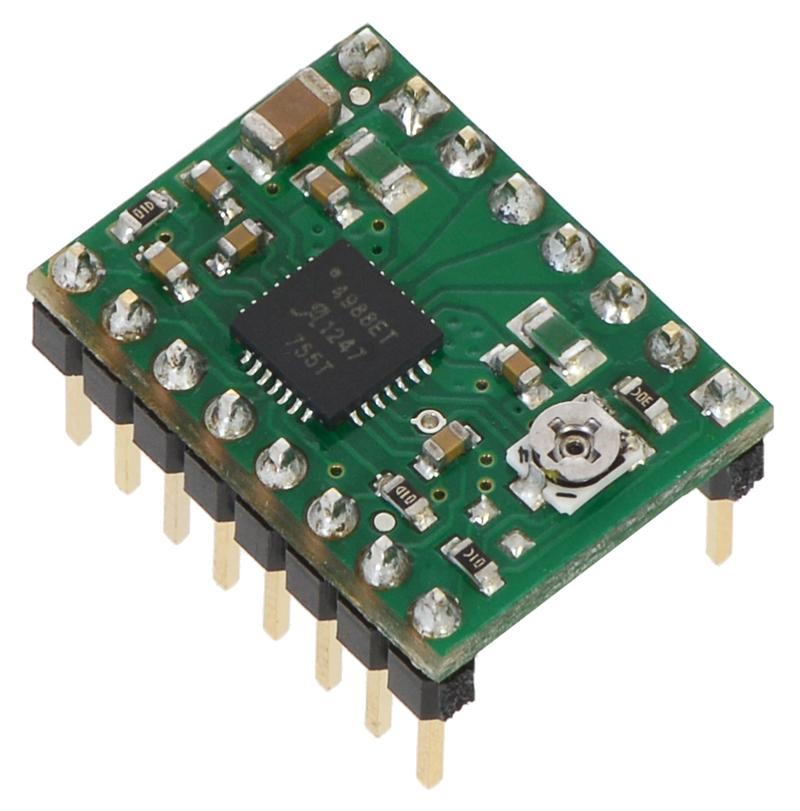

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

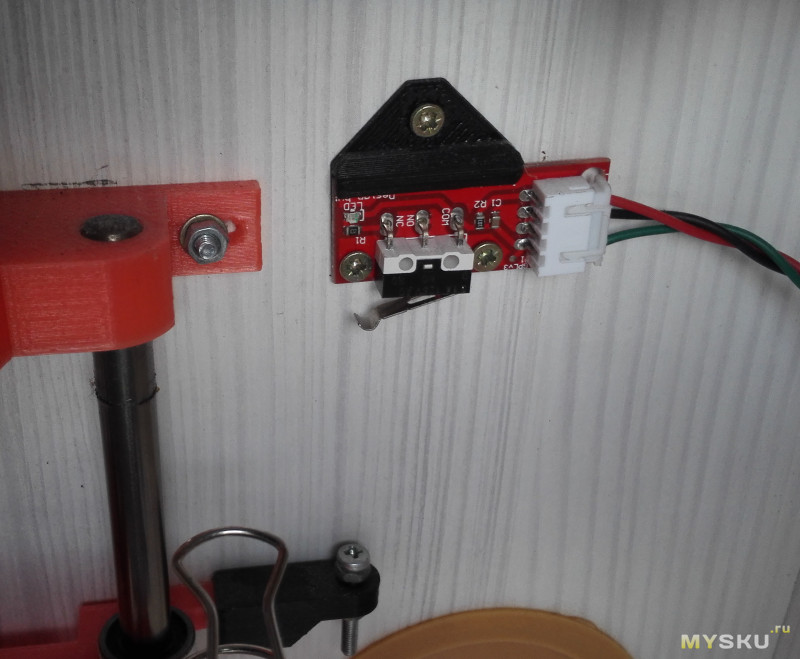

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Дополнительные фото

Теперь собственно как это собиралось, какие были трудности и как они преодолевались.

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать). Корпус

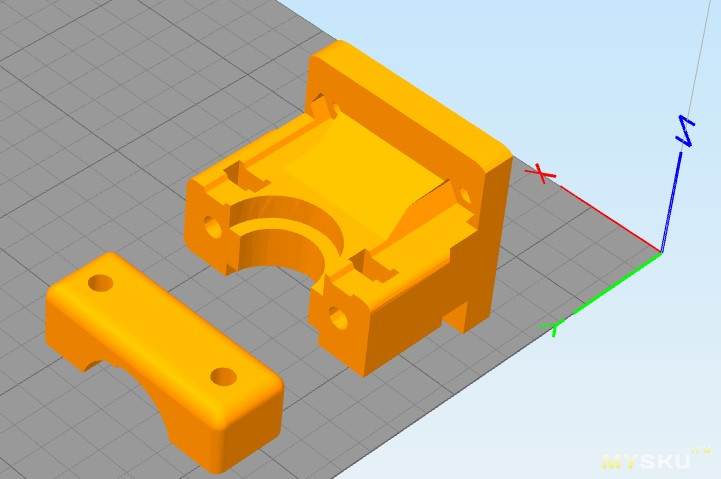

Для расчета корпуса и деталей под нужные комплектующие (толщина и длина валов, размеры области печати, способ перемещения оси Z — на винтовой шпильке или на ремне) идем на страницу проекта Smartcore на YouMagine, там описано какие комплектующие требуются и в разделе Documents скрипты для OpenJSCAD. Я использовал v.1.2 для расчета корпуса и деталей (кроме оси Z, т.к. в этой версии скрипта нет опции для расчета оси на шпильке) и v.1.0.2 для расчета деталей оси Z.(На данный момент на YouMagine что-то поломалось и скрипты не открываются. Для открытия можно сохранить скрипты на диск, зайти на openjscad.org и загрузить скрипт, сохраненный на диске). После расчета детали сохраняются в stl одним файлом и пришлось пересохранять требуемые детали в разные файлы.

Оси XY

После сборки корпуса пришел черед печати деталей. Без переделки изначально напечатал 7 деталей — каретка, крепления направляющих оси X, дальние крепления направляющих оси Y и крепления шаговиков (они же передние крепления направляющих оси Y). Все детали печатал бестфиламентовским переходным PLA с заполнением 50 или 60%.

При сборке оси Y вылез косяк — при попытке закрепить в правом переднем креплении направляющую, треснуло посадочное место под нее. Но с левой частью вышло еще хуже — при печати не учел одного важного факта — у принтерных шаговиков из корпуса торчит только 23 мм оси, и в силу конструкции левая шпуля находится выше чем правая, и получалось что с оригинальной деталью длины оси шаговика не хватает. Сразу начал рассматривать варианты с разными костылями, но потом осенило — у меня же есть принтер, куча пластика и Thinkercad! В Thinkercad были проимпортированы оба крепления, в них было усилено посадочное место под направляющую, и в левом креплении был поднят двигатель на 12 мм вверх. Теперь после печати и установки все стало в соответствии с задуманной конструкцией.

Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них.

Фото концевиков

концевик оси X

концевик оси Y

концевик оси Z

Лирическое отступление:

Вообще Thinkercad — это наше все! Пробовал в компасе проектировать — не зашло, в Fusion 360 дальше регистрации и установки клиента не продвинулся, OpenSCAD неплохая штука, если нужно параметры менять, но все это не то — все это надо было изучать.

«Старый стал, ленивый» ©Белое солнце пустыни.

Хотелось чего нибудь типа виндового Paint’а, только в 3D. И тут под руку попался Thinkercad!

В нем если разобраться примитивами, сложением и вычитанием можно несложные детали проектировать, либо подправлять импортируемые. Единственно чего очень не хватает — это инструмента для снятия фасок — вручную часто муторно и лениво.

Вообщем у кого нету времени, либо лень (как мне) рекомендую.

Продолжим.

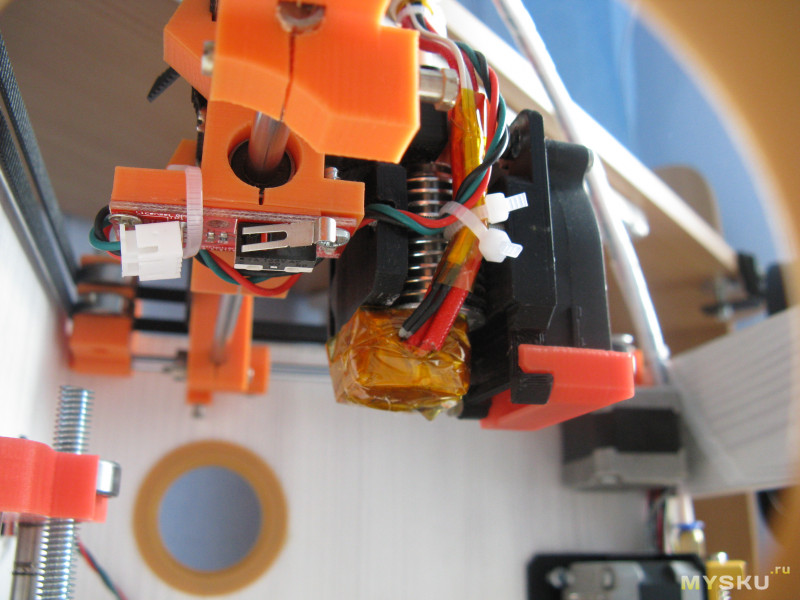

Хотэнд

Крепление хотэнда и его охлаждение из оригинального проекта мне не понравилось и я использовал крепление из этого проекта, но с некоторыми изменениями (обрезал крепление индукционного датчика и немного обрезал по краям, чтобы встало в каретку).

крепление хотэнда

печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

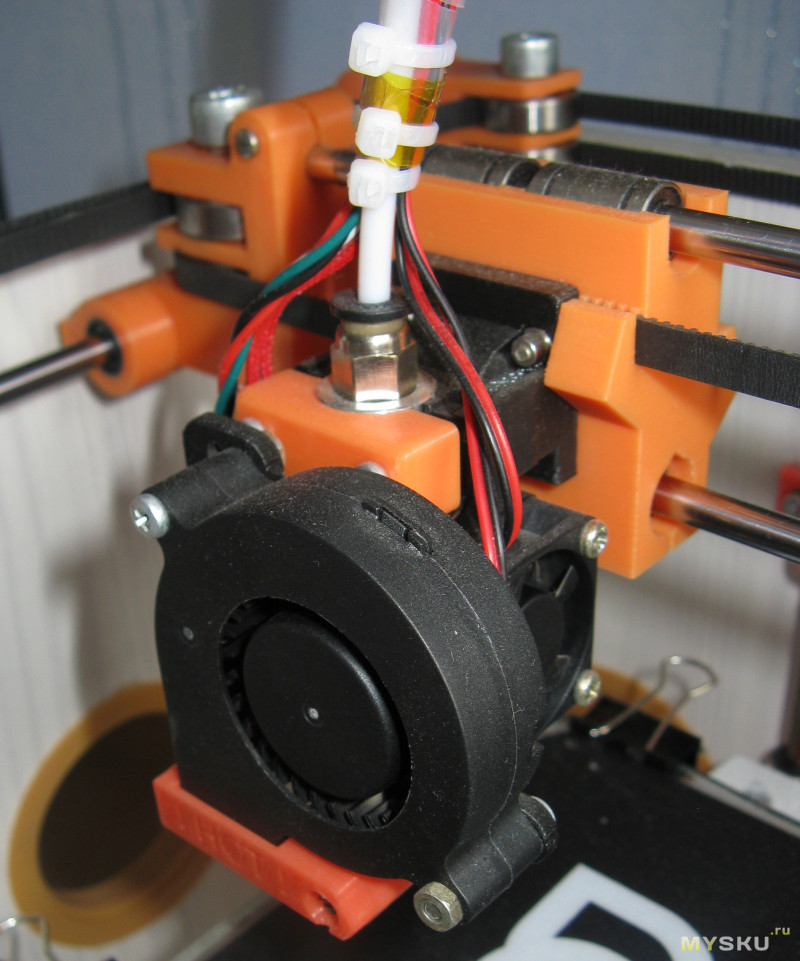

Охлаждение хотэнда

Охлаждение использовал из этого проекта, только брал охлаждение для левого хотэнда, на своем повернул на 90 градусов.

Как указывал в начале, хотэнд — китайский E3D V6, под 1,75 филамент, сопло на данный момент 0,4. Термобарьер проходной под 4 мм тефлоновую трубку до самого сопла. В свое время намучился с прюшей, сейчас только такие и использую. Для охлаждения хотэнда используется 3010 вентилятор, хватает, только шумные они (надо что получше, только с жабой договорится). Для охлаждения детали — турбинка 5015, но обдувает деталь только с одной стороны. В планах запилить радиальный обдув.

Каретка с хотэндом

Ось Z, стол

Крепление направляющих оси Z и крепление стола взято с этого проекта, но опять же с изменениями, к тому же и этом проекте и в оригинальном, в верхнем креплении смещено посадочное место для подшипника. Так же после сборки оказалось, что линейные подшипники болтаются в своих посадочных местах, устранил с помощью ФУМ ленты.

Стол сделал куска нержавейки 15*15 см, толщиной 1,5 мм. Калибровка стола выполняется по старинке, при помощи подкручивания винтов на углах стола и бумажки. Подогрева нет, печатаю PLA пластиком. Стол покрыт обычным 4 мм оконным стеклом, закрепленном канцелярскими зажимами.На стекле наклейка, подрезанная до нужных размеров. Куплена на Али в магазине Big Tree Tech и впечатления весьма противоречивые — сразу все клеилось нормально и снималось без усилий, но по мере использования снимать напечатанное стало все труднее (если присмотреться видно две глубокие царапины от шпателя), и первый слой нормально ложиться только если протереть спиртом.

История происхождения отверстий в стенках

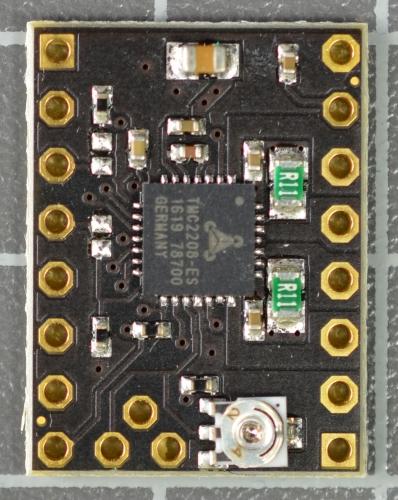

После сборки и настройки, включил принтер и испугался — при перемещении по осям XY был такой звук, как если бы рядом стояли два пионера с барабанами и выбивали на них барабанную дробь. Что бы уменьшить данный эффект, взял коронки и насверлил отверстий, но эффект от такого апгрейда оказался минимальный. И проект был заброшен. Через некоторое время на тудейке прочитал статью о замене и использовании драйверов TMC2208. Драйвера были заказаны и через месяц ожидания установлены. После установке эффект поразительный — самый громкий узел — это тот самый вентилятор 3010. А прорезанные отверстия пришлось облагоражитвать, но зато есть за что держать при переноске 🙂

Электроника и прошивка

Стандартный набор начинающего конструктора — Arduino Mega 2560 + RAMPS 1.4. Ардуина со своим бзиком — на комплектном полуметровом USB кабеле с компом работает нормально. На более длинных уже все — вилы. Смена портов, USB 3.0 — фиолетово, не работает и все.

Для графического отображения и работы с картой памяти, изначально хотел сделать на OLED, как в этой статье. Все купил, собрал, настроил, включил… и не взлетело 🙁 Изображение появляется на секунду и исчезает. Почему так, понять не смог, а познаний в ардуиностроительстве маловато. Для исправления ситуации на Banggood заказал MKS Mini 12864LCD за 9$ (тогда еще купоны 5 от 10 за поинты работали, было время). При покупке учитывайте, что для RAMPS нужен адаптер. С этим котроллером все пошло повеселее — все взлетело с первого раза.

Контроллер надо было как то красиво разместить — и опять взялмодель из этого проекта и творчески переработал 🙂

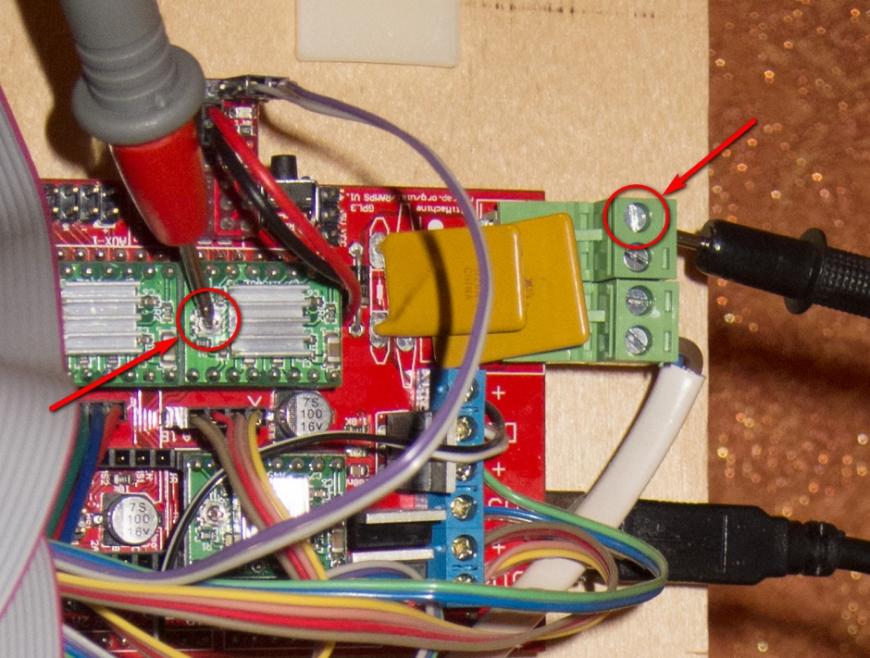

Про драйверы написано выше — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер). Драйвера настраивал на ток 0,7-0,8А. При настройке TMC2208, есть серьезный нюанс — настройка тока производится при отключенных двигателях! Когда менял A4988 на TMC2208, то в прошивке ничего не трогал, перемычки в RAMPS’е тоже не вынимал, только разъемы шаговиков перевернул (можно было ничего не трогать, тогда в прошивке надо было менять параметр INVERT_X_DIR, INVERT_Y_DIR, но в силу природной лени развернуть разъемы оказалось быстрее). И чуть не забыл, очень рекомендуется в меню принтера и сбросить настройки EEPROM.

Поскольку печатаю PLA и нет подогрева стола, то запитано блоком питания на 10А, чего вполне достаточно.

Дабы бутерброд из меги, рампса и драйверов меньше грелся, используется 8 сантиметровый вентилятор из старого блока питания (по моим подозрениям еще из АТ БП и лет ему под 30, но довольно таки тихий для своего возраста).

Для управления всем добром используется Marlin 1.1.5 (на момент сборки это была актуальная версия). Прошивка была взята с marlinfw.org и настроена с нуля. Поскольку уже была собрана прюша и ремни, шпули и шпильки используются одинаковые, почти все основные параметры были взяты из прюшиной прошивки.

Поскольку используется кинематика CoreXY, чуть голову не поломал с этими параметрами:

#define INVERT_X_DIR true

#define INVERT_Y_DIR true

#define INVERT_Z_DIR true

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо.

Если кому интересно — ссылка на Гуггл драйв с прошивкой.

Электроника и прошивка

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки. Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении.

Держатель катушки

Примеры печати

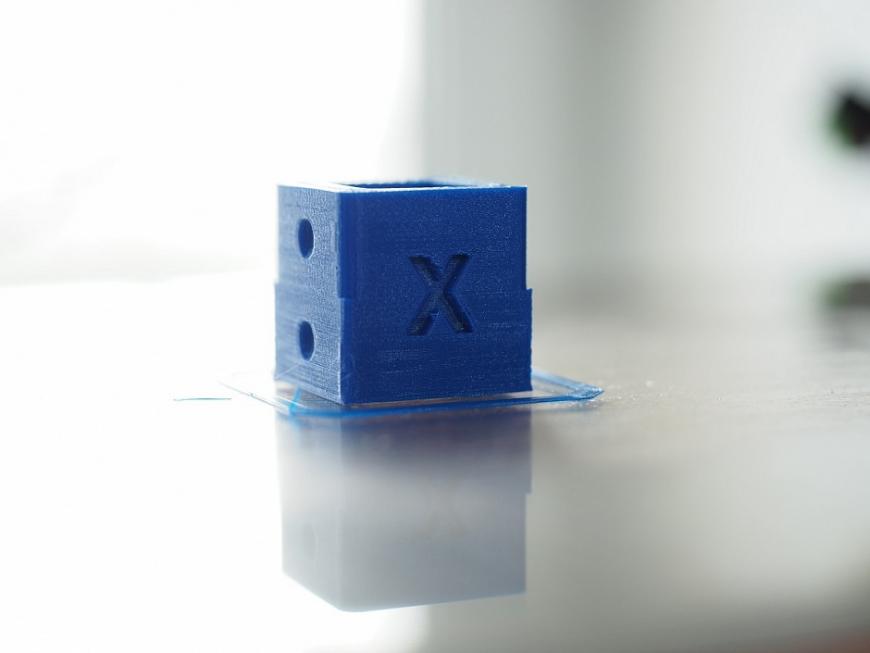

Все печаталось PLA пластиком от Bestfilament, температура 210-215 гр., обдув после первого слоя.bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy, мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1

Еще фото лодки

Marvin — еще одна тестовая модель, у меня их целый отряд 🙂

Слой 0,2, заполнение 30%

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии.

И под спойлером пару моделек

Сколько это стоило:

Остался шкурный вопрос — сколько это стоило?Вот сейчас и посчитаем

Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

Драйверы ТМС2208 2 шт. — 12,32$

турбинка 5015 — 1,98$

вентилятор 3010 — 0,69$

Наклейка на стол — 5,12$

адаптер для RAMPS — 0,92$

MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$)

Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$

3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$

MK8 extruder — 3,42$

LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$

LM6UU 6mmx12mmx19mm 4 шт. — 1,2$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

LM8UU 4 шт. — 1,08$

направляющие Д8мм, 240 мм 2 шт. — 0,94$

Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$)

Муфта 5mm*8mm*25mm — 0,93$

ремень GT2 6мм, 2м — 2,87$

Шпули GT2-20 2 шт. — 2,15$

концевики 3 шт. — 1,62$

Итого по запчастям ~85$

Корпус — 5$

PLA пластик — максимум на 10$

Поскольку в магазинах linkcnc Store, BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$.

Итого 115$

Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Планы на будущее:

Все таки сделать подогрев стола — куплена силиконовая грелка на 220В 100Вт и твердотельное реле;Спроектировать и напечатать кабель-каналы и спрятать провода;

На оси Z поменять шпильку М8 на трапецеидальный винт — куплен;

Спроектировать радиальнй обдув печатаемой детали.

Прикрутить Octoprint — уже есть, установлен на OrangePi Zero, осталось подать питание.

За сим разрешите откланяться,

Спасибо за внимание.

С критикой, пожеланиями и вопросами — прошу в комментарии.

P.S. Все таки чукча читатель, а не писатель.

Самодельный 3D принтер на шаговиках от матричного принтера

Всем доброго времени суток! В комментариях к этому обзору пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.Для начала немного предыстории появления данной поделки:

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка smirnov (за что ему большое спасибо).

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

Prusa i3

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

В результате получился вот такой принтер:

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)Механика:

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

Используются шпули GT2-20, ремень GT2 ширина 6 мм

Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8.

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

Электроника:

Блок питания 12В 10 А (китайских)

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Дополнительные фото

3D печать для самых новеньких. От А до Я. Шаговики, драйверы и немного магнитного поля.

В продолжение предыдущего поста для начинающих пользователей 3D принтеров.В этот раз расскажу о платах управления, распространенных драйверах для шаговых двигателей и немного теории об их работе. К сожалению, у поста есть предел — 65535 символов, и я уже в них не укладываюсь, что бы описать более подробно распространенные платы управления, поэтому они будут в следующем посте, ровно как и разбор прошивок,положительных сторон и недостатков.

Существующие 3D принтеры выросли из больших станков, у которых позаимствовали кинематику и способ управления, который заключается в том, что бы последовательно передавать координаты для перемещения хотенда. Такой своеобразный метод является общепринятым стандартом для управления станков с ЧПУ (числовым программным управлением). Этот язык программирования называется G-code. Язык своеобразный, и изучать его нет необходимости, перевод модели из графического вида в машинный код для перемещения хотенда по осям и подачи пластика осуществляется в программах-слайсерах. Их я опишу чуть позже, пока же хочу вернуться к физической части принтеров и рассмотреть с помощью чего же можно правильно крутить шаговыми двигателями и получать готовую модель.

1. Платы управления и как они управляют.

Для упрощенного понимания платы стоит разделить на 2 категории по их разрядности. Бывают 8-битные и 32-битные. Первые 3D принтеры, основанные на REPRAP (Replicating Rapid Prototyper — самовоспроизводящийся механизм для быстрого изготовления прототипов) имели в основе распространенную плату для робототехники, ориентированную на непрофессиональных пользователей — Arduino. Для создания прошивки используется собственная бесплатная среда разработки — Arduino IDE.

Arduino и Arduino-совместимые платы спроектированы таким образом, чтобы их можно было при необходимости расширять, добавляя в устройство новые компоненты. Как наиболее мощная была взята плата Arduino Mega 2560 с 8-битным процессором.

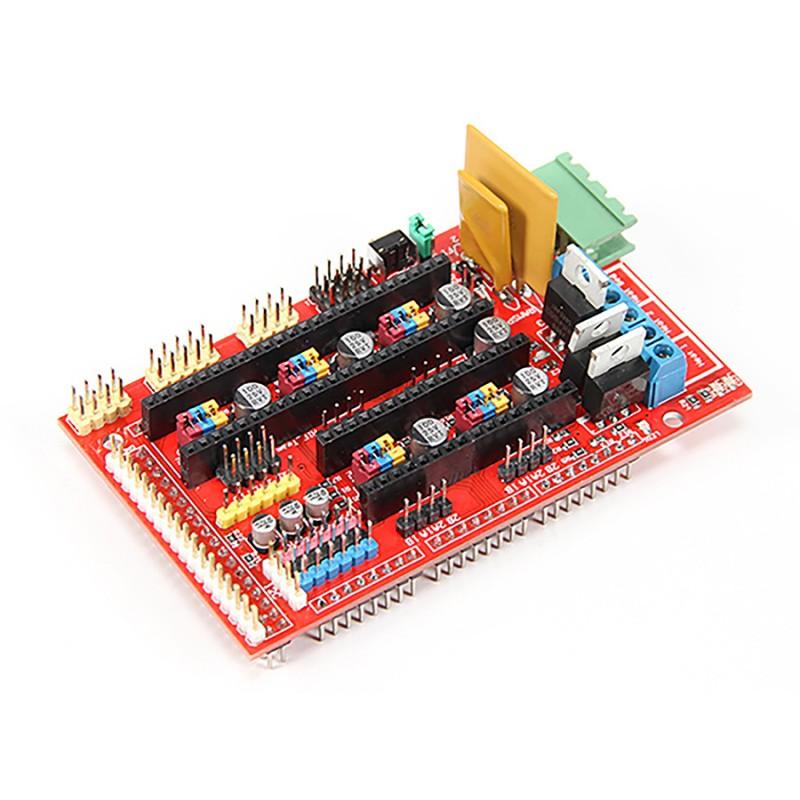

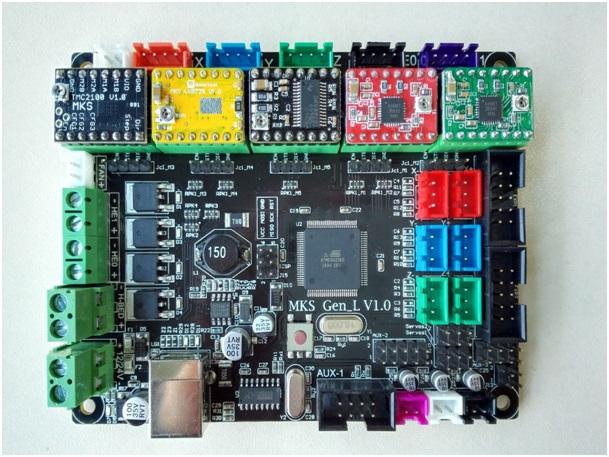

Arduino и Arduino-совместимые платы спроектированы таким образом, чтобы их можно было при необходимости расширять, добавляя в устройство новые компоненты. Как наиболее мощная была взята плата Arduino Mega 2560 с 8-битным процессором.  Для расширения ее возможностей, то есть управления нагревом горячего стола (Heat bed), хотенда (Hot end), управления вращением шаговых двигателей, учета нулевого положения с помощью концевых выключателей и прочего была разработана плата расширения RAMPS (RepRap Arduino Mega Pololu Shield).

Для расширения ее возможностей, то есть управления нагревом горячего стола (Heat bed), хотенда (Hot end), управления вращением шаговых двигателей, учета нулевого положения с помощью концевых выключателей и прочего была разработана плата расширения RAMPS (RepRap Arduino Mega Pololu Shield). Так же, для управления шаговыми двигателями были разработаны драйвера, совместимые с этой платой (Pololu драйвера).

Так же, для управления шаговыми двигателями были разработаны драйвера, совместимые с этой платой (Pololu драйвера). Которые вставляются в гнезда платы. То есть для каждого шагового двигателя, подключаемого к связке Arduino+RAMPS необходим драйвер. RAMPS поддерживает подключение до 5 шаговых двигателей.

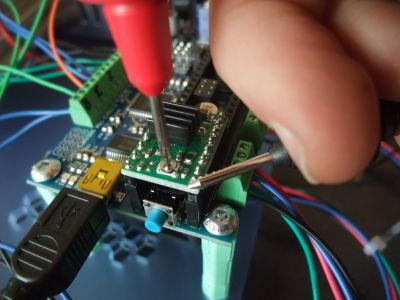

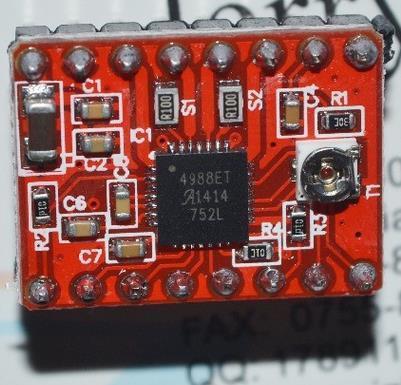

Которые вставляются в гнезда платы. То есть для каждого шагового двигателя, подключаемого к связке Arduino+RAMPS необходим драйвер. RAMPS поддерживает подключение до 5 шаговых двигателей.Для управления шаговым двигателем необходимо настроить напряжение питания двигателя подстроечным резистором. Настройка производится мультиметром в режиме замера постоянного напряжения. Один щуп касается земли ( крайнего контакта на драйвере с надписью GND или же минусового провода от блока питания), другим же коснуться подстроечного резистора.

Далее нужно посчитать по формуле необходимое напряжение, исходя из тока, на который рассчитан двигатель.

Далее нужно посчитать по формуле необходимое напряжение, исходя из тока, на который рассчитан двигатель.Vref – пин замера напряжения для установки тока по формуле.

Current Limit – ток шагового двигателя.

Формула Vref для A4988 изменяется от номинала токочувствительных резисторов. Это два чёрных прямоугольника на плате драйвера. Обычно подписаны R050 или R100.

Vref = Current Limit * 8 * (RS)

RS = 0,100

Vref = Current Limit * 8 * 0,100 = Current Limit / 1,25

RS = 0,050

Vref = Current Limit * 8 * 0,050 = Current Limit / 2,5

Например для 17HS4401: Vref = 1,7 / 2,5 = 0,68В

И вращая резистор добиваемся данной цифры на дисплее мультиметра. Важное дополнение, для того, что бы отрегулировать напряжение необходимо выключить принтер, а для замера — включить.

Формулы для других типов драйверов приведены в этой статье.

Другие платы формата All-in-one (все на одной плате, без таких многослойных конструкций) имеют аналогичные колодки под уже ставшими столь распространенными Pololu-драйвера.

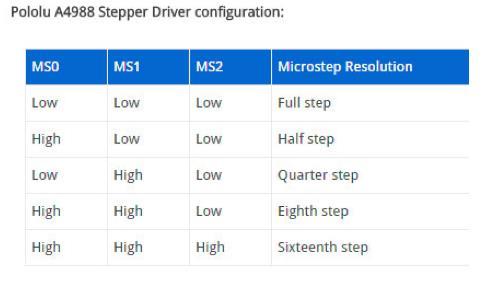

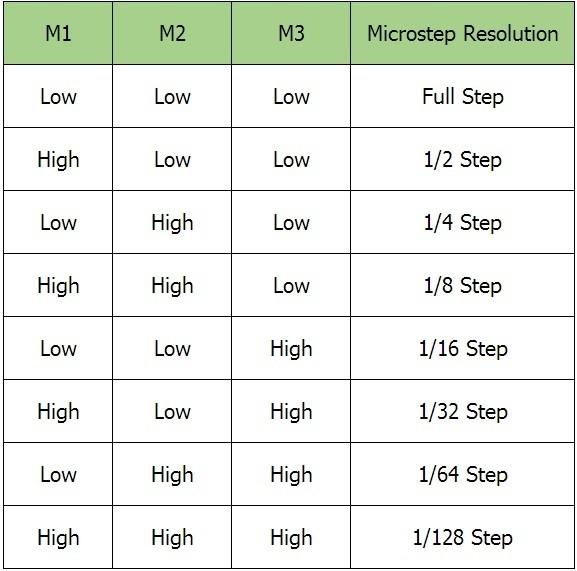

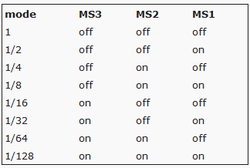

Так же, для выбора режима работы шагового двигателя между колодками для установки шаговых двигателей сделаны перемычки, замыкая которые мы выбираем тот или иной режим работы.

Так же, для выбора режима работы шагового двигателя между колодками для установки шаговых двигателей сделаны перемычки, замыкая которые мы выбираем тот или иной режим работы.Режимов работы у шагового двигателя с драйверами А4988 всего 5: полный шаг, 1/2 шага, 1/4 шага, 1/8 шага и 1/16.

Перемычки всего 3: MS0, MS1, MS2. Low — перемычка отсутствует, high — установлена.

Перемычки всего 3: MS0, MS1, MS2. Low — перемычка отсутствует, high — установлена.Получается, что когда нет ни одной перемычки мотор вращается без деления шага на микрошаги, а когда установлены все 3 — на 1/16.

Дробление шага на микрошаги сделано с единственной целью — увеличения точности перемещения. То есть используя дробление 1/4 шага мы не сможем остановиться посередине между 2 и 3 микрошагом. При 1/16 это возможно.

Существует множество драйверов, совместимых с платами, применяемыми в 3D принтерах. Небольшой список:

1 ) A4988.

Могут быть как зеленые, так и красные.

Могут быть как зеленые, так и красные.Максимальный делитель 1/16.

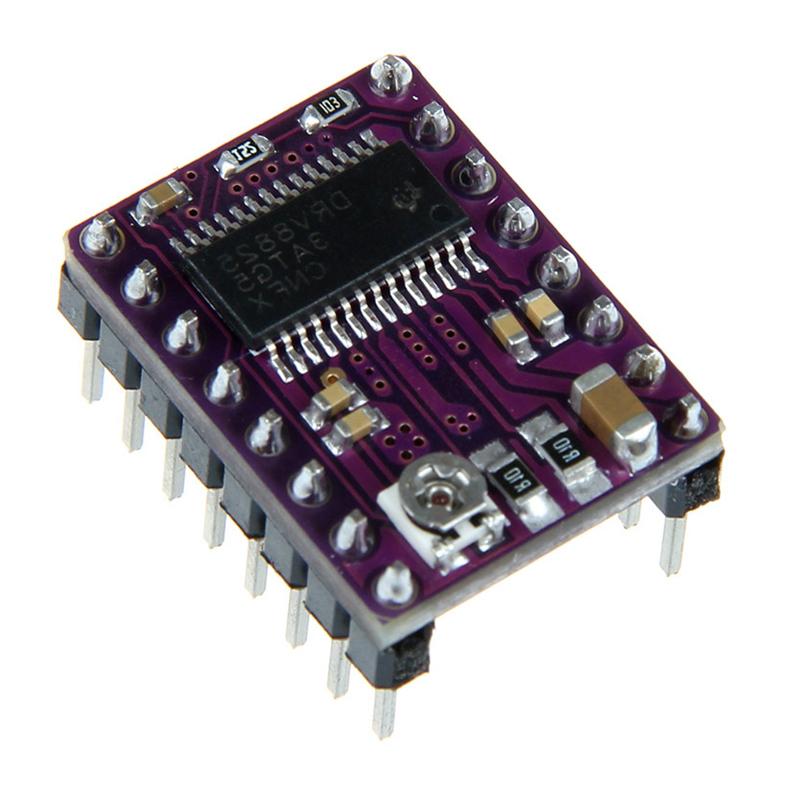

2 ) DRV8825.

Могут встречаться как фиолетовые, так и синие. Из-за отсутствия нормального режима удержания (в статичном положении, но с фиксацией ротора, обычно этот режим потребляет меньше энергии, чем вращение) сильно греется. Поэтому рекомендуется устанавливать на чип хороший радиатор.

Могут встречаться как фиолетовые, так и синие. Из-за отсутствия нормального режима удержания (в статичном положении, но с фиксацией ротора, обычно этот режим потребляет меньше энергии, чем вращение) сильно греется. Поэтому рекомендуется устанавливать на чип хороший радиатор.Максимальный делитель 1/32.

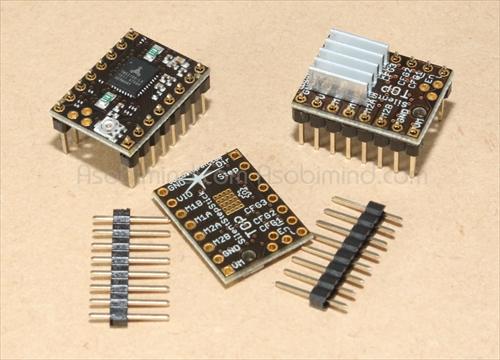

3 ) TMC2100.

Существует как оригинал, доступный в магазине в Германии и в США, так и множество китайских копий.

Существует как оригинал, доступный в магазине в Германии и в США, так и множество китайских копий.

Чип тот же, производства Германии, а вот обвязку (резисторы, конденсаторы…) каждый китаец ваяет по-своему, поэтому возникает сложность в подборе напряжения для питания шагового двигателя. Данный драйвер позиционируется как тихий, в котором шум и писк двигателей сведен к минимуму.

Чип тот же, производства Германии, а вот обвязку (резисторы, конденсаторы…) каждый китаец ваяет по-своему, поэтому возникает сложность в подборе напряжения для питания шагового двигателя. Данный драйвер позиционируется как тихий, в котором шум и писк двигателей сведен к минимуму. Сравнение шума от А4988 и TMC2100.

Сравнение шума от А4988 и TMC2100.Но как полагается, чем-то нужно жертвовать взамен. Он очень сильно греется, а при перегреве начинаются пропуски шагов и перемещения по осям могут быть неверными.

У меня в первый раз кубик стал сопляной гусеницей.

У меня в первый раз кубик стал сопляной гусеницей. Как следствие — нужно хорошее охлаждение (некоторые китайцы пренебрегают метализацией для отвода тепла, поскольку чип расположен ‘на пузе’ ) и очень точная регулировка напряжения. Есть и небольшие каверзы — вроде бы точно отрегулировал, печатает который месяц мелкие детали без съездов, а ставишь деталь на сутки-двое, и где-то в конце печати получишь микросъезд на 0,5 мм.

Как следствие — нужно хорошее охлаждение (некоторые китайцы пренебрегают метализацией для отвода тепла, поскольку чип расположен ‘на пузе’ ) и очень точная регулировка напряжения. Есть и небольшие каверзы — вроде бы точно отрегулировал, печатает который месяц мелкие детали без съездов, а ставишь деталь на сутки-двое, и где-то в конце печати получишь микросъезд на 0,5 мм.Драйвер имеет собственный чип, который интерполирует делитель 1/16 в 1/256 без нагрузки для процессора, и обеспечивает очень тихую работу.

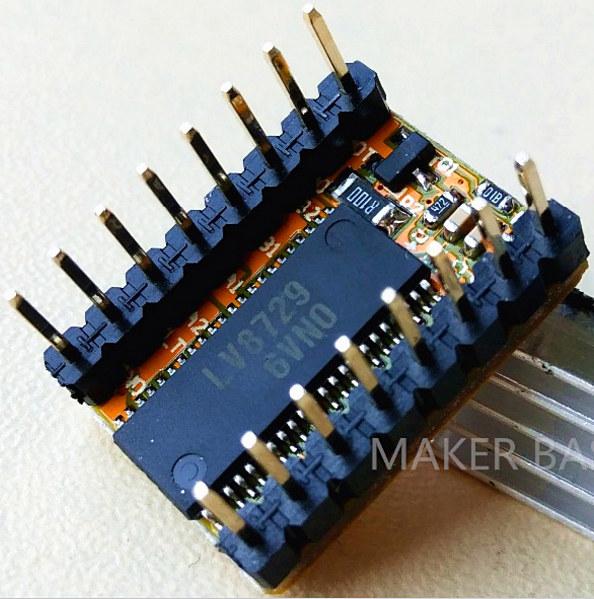

4 ) LV8729

Чаще всего драйвер исполнения китайской компании Makerbase (MKS).

Драйвера характеризуются широкими возможностями регулировки делителя микрошага. От полного до 1/128. Внутреннего делителя, как у ТМС2100 нет.

Драйвера характеризуются широкими возможностями регулировки делителя микрошага. От полного до 1/128. Внутреннего делителя, как у ТМС2100 нет. Использовать с 1/64 и 1/128 с 8-битной электроникой (на базе AtMega 2560) не рекомендуется, так как необходимо задействовать очень много ресурсов процессора. Предназначены для установки в 32-разрядные платы.

Использовать с 1/64 и 1/128 с 8-битной электроникой (на базе AtMega 2560) не рекомендуется, так как необходимо задействовать очень много ресурсов процессора. Предназначены для установки в 32-разрядные платы.5 ) SD5984.

Драйвера производства Panucatt Devices. Продаются только там, китайцы не делают такие. Тоже поддерживают дробление шага от полного до 1/32. Имеется защита от большого тока и перегрева. Как вы заметили на фото, есть 2 ‘лишних’ штырька — драйвера поддерживают регулировку напряжения извне, то есть в прошивке платы. Что очень удобно позволяет контролировать и регулировать напряжение.

Драйвера производства Panucatt Devices. Продаются только там, китайцы не делают такие. Тоже поддерживают дробление шага от полного до 1/32. Имеется защита от большого тока и перегрева. Как вы заметили на фото, есть 2 ‘лишних’ штырька — драйвера поддерживают регулировку напряжения извне, то есть в прошивке платы. Что очень удобно позволяет контролировать и регулировать напряжение. Поставляется в 2 вариантах:

Поставляется в 2 вариантах:1) Стандартная версия. Площадка под пины регулировки напряжения закорочена, и регулировка напряжения возможна как во всех остальных драйверах — руками, в смысле отверткой и мультиметром. Поддерживается всеми платами.

2) Цифровая регулировка. Пины в наличии и регулировка производится программно. Поддерживается только собственными контроллерами: Azteeg X3, X3 PRO и X5 mini V3.

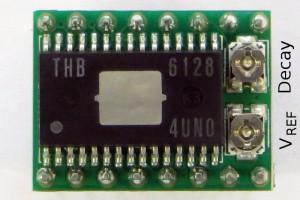

6 ) SD6128

6 ) SD6128Драйвера так же производства Panucatt Devices.

В отличие от SD6128 имеют дробление шага до 1/256. Так же, имеется защита от перегрева и большого тока. Аналогично, присутствует в 2 версиях: с ручной регулировкой напряжения, и с поддержкой программной регулировки. Программная регулировка доступна только для плат Azteeg X3, X3 PRO и X5 mini V3.

В отличие от SD6128 имеют дробление шага до 1/256. Так же, имеется защита от перегрева и большого тока. Аналогично, присутствует в 2 версиях: с ручной регулировкой напряжения, и с поддержкой программной регулировки. Программная регулировка доступна только для плат Azteeg X3, X3 PRO и X5 mini V3.В основе драйвера лежит чип THB6128. Драйвер работает как в 3,3В (32-разрядные платы), так и 5В (8-разрядные). Установка делителя производится так же, перемычками, в соответствии с таблицей из pdf-описания.

Для установки в 8-битные платы, задействовать делители выше 1/64 не рекомендуется из-за возможной перегрузки процессора.

7 ) SD8825.

Собственная версия Panucatt Devices, аналогичная привычной DRV8825, с тем лишь отличием, что есть 2 пина для управления напряжением на драйвере. Регулировка доступна лишь на платах собственного производства: Azteeg X3, X3 PRO и X5 mini V3.

Собственная версия Panucatt Devices, аналогичная привычной DRV8825, с тем лишь отличием, что есть 2 пина для управления напряжением на драйвере. Регулировка доступна лишь на платах собственного производства: Azteeg X3, X3 PRO и X5 mini V3.Делитель 1/32.

8 ) TMC2130.

Свой опыт использования и покупки я уже описывал. Повторюсь, что если есть желание заморочиться с использованием SPI на плате, и попытаться настроить напряжение — пожалуйста. В распространенную прошивку для 8-битных плат Marlin уже добавлена библиотека для данного драйвера и авторегулировки его напряжения (ток прибавляется до тех пор, пока не появится ошибка о перегреве, далее оно снижается пошагово, с шагом в 50мА), но пока толковых упоминаний об установке и настройке Pololu-драйвера не видел. Единственная реализация, заслуживающая внимания — реализация Джозефа Прюши, на новой MK3. В его новой плате EINSY RAMBO данные драйвера уже впаяны в плату, а прошивка поддерживает регулировку напряжения. Одним из преимуществ данного драйвера является контроль момента на роторе двигателя, то есть в момент касания каретки стопора момент на валу ротора резко увеличивается, и плата понимает, что каретка доехала до максимума и дальше пытаться ее двигать нет смысла. Поэтому там отсутствуют концевые выключатели.

Свой опыт использования и покупки я уже описывал. Повторюсь, что если есть желание заморочиться с использованием SPI на плате, и попытаться настроить напряжение — пожалуйста. В распространенную прошивку для 8-битных плат Marlin уже добавлена библиотека для данного драйвера и авторегулировки его напряжения (ток прибавляется до тех пор, пока не появится ошибка о перегреве, далее оно снижается пошагово, с шагом в 50мА), но пока толковых упоминаний об установке и настройке Pololu-драйвера не видел. Единственная реализация, заслуживающая внимания — реализация Джозефа Прюши, на новой MK3. В его новой плате EINSY RAMBO данные драйвера уже впаяны в плату, а прошивка поддерживает регулировку напряжения. Одним из преимуществ данного драйвера является контроль момента на роторе двигателя, то есть в момент касания каретки стопора момент на валу ротора резко увеличивается, и плата понимает, что каретка доехала до максимума и дальше пытаться ее двигать нет смысла. Поэтому там отсутствуют концевые выключатели.Плата, аналогично с TMC2100, имеет внутренний делитель с 1/16 до 1/256. Переключение между делителями производится программно, по SPI-интерфейсу.

Появилось достаточно много китайских клонов, в которых SPI-интрефейс запаян, и работа полностью аналогична TMC2100. Как утверждает представитель компании Watterott — разницы между TMC2100 и TMC2130 с запаяным SPI никакой.

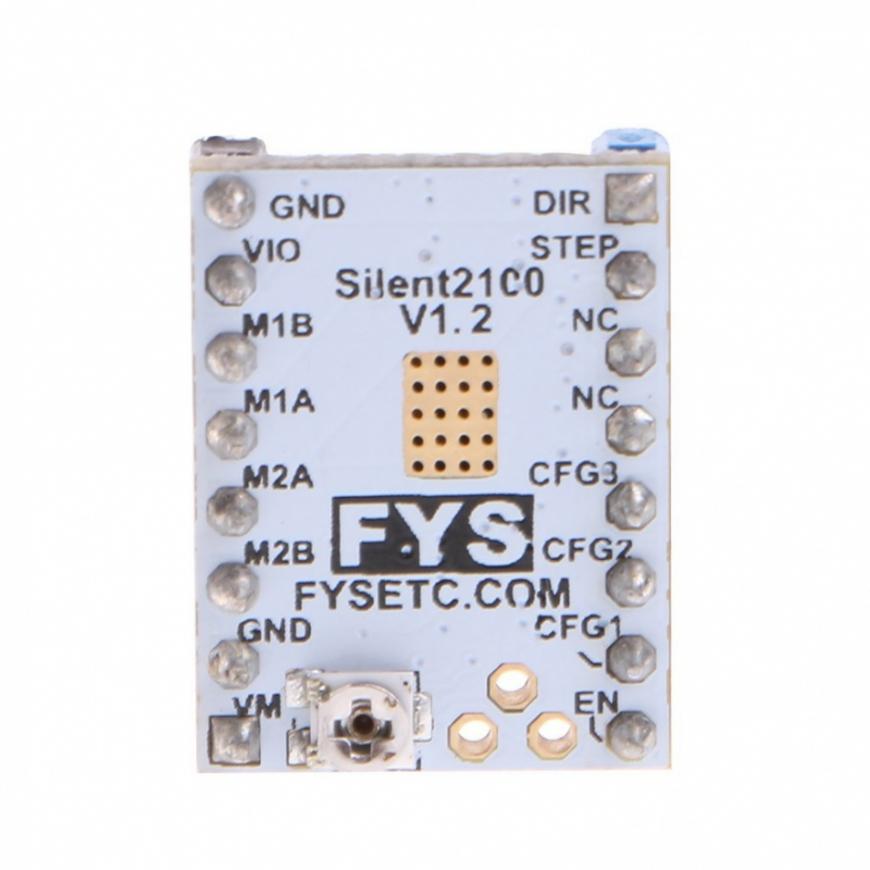

Появилось достаточно много китайских клонов, в которых SPI-интрефейс запаян, и работа полностью аналогична TMC2100. Как утверждает представитель компании Watterott — разницы между TMC2100 и TMC2130 с запаяным SPI никакой.9 ) TMC2208

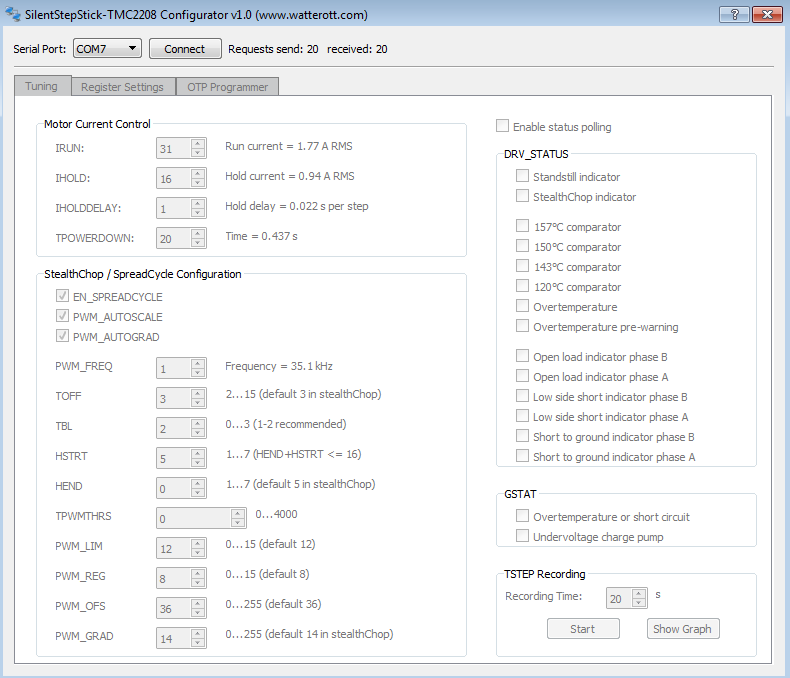

Новая версия драйверов от Trinamic и Watterott. Конфигурация деления микрошага осуществляется через UART-интерфейс, вот такой платой.

Новая версия драйверов от Trinamic и Watterott. Конфигурация деления микрошага осуществляется через UART-интерфейс, вот такой платой. Плата обеспечивает подключение драйвера через данный интерфейс через кабель к USB компьютера. Далее с помощью собственной утилиты производится конфигурация параметров.

Плата обеспечивает подключение драйвера через данный интерфейс через кабель к USB компьютера. Далее с помощью собственной утилиты производится конфигурация параметров. После конфигурирования прошивки плату можно отключить от драйвера.

После конфигурирования прошивки плату можно отключить от драйвера.Уже появились китайские клоны данной платы.

Приобрел себе такой. Могу сделать единственный вывод — китайские клоны намного капризнее и сложнее в настройке напряжения, нежели оригиналы. Были и BigtreeTech TMC2100 и Makerbase TMC2100 и вот эти blkbox TMC2208, и разумеется оригинальные TMC2100. Настроить китайцев, что б вот прям

Приобрел себе такой. Могу сделать единственный вывод — китайские клоны намного капризнее и сложнее в настройке напряжения, нежели оригиналы. Были и BigtreeTech TMC2100 и Makerbase TMC2100 и вот эти blkbox TMC2208, и разумеется оригинальные TMC2100. Настроить китайцев, что б вот прям У чипа такой же делитель с 1/16 до 1/256, как и у всех остальных TMC2100,2130.

10 ) RAPS128

Сложно сказать, кто кого повторил, если убрать все стереотипы. Немецкие драйвера, на базе THB6128 ( как и у Panucatt Divices SD6128 ,если верить Wiki REPRAP.org и сайту производителя. Судя по описанию на сайте магазина, где они продаются, немцы не гнушаются ставить и LV8729V, как у китайских MKS LV8729.

Сложно сказать, кто кого повторил, если убрать все стереотипы. Немецкие драйвера, на базе THB6128 ( как и у Panucatt Divices SD6128 ,если верить Wiki REPRAP.org и сайту производителя. Судя по описанию на сайте магазина, где они продаются, немцы не гнушаются ставить и LV8729V, как у китайских MKS LV8729.Драйвер имеет делитель от полного шага до 1/128. Для 8-битных плат не рекомендуется ставить делитель выше 1/32.

Как очень заметно, выделяется не 1, а 2 потенциометра.

Как очень заметно, выделяется не 1, а 2 потенциометра. Левый — для настройки напряжения, а правый отвечает за регулировку спада тока. Производитель рекомендует держать положение этого потенциометра где-то посередине, от 1,1 до 3В. В даташите на любые драйвера имеются табличные значения для установки спада тока. Небольшое лирическое отступление.

Левый — для настройки напряжения, а правый отвечает за регулировку спада тока. Производитель рекомендует держать положение этого потенциометра где-то посередине, от 1,1 до 3В. В даташите на любые драйвера имеются табличные значения для установки спада тока. Небольшое лирическое отступление.Представлю небольшую выжимку данной статьи, для понимания принципов работы шаговых двигателей и сложностей управления ими.

Шаговый двигатель. Как он работает и зачем ему спад тока?

Шаговый двигатель – это электромеханическое устройство, которое преобразует электрические импульсы в дискретные механические перемещения.

Однако шаговые двигатели обладают множеством полезных свойств, а главное — они дешевы.

Чем же хорош шаговый двигатель?

- угол поворота ротора определяется числом импульсов, которые поданы на двигатель;

- двигатель обеспечивает полный момент в режиме удержания;

- точное позиционирование и повторяемость. Хорошие шаговые двигатели имеют точность 3-5% от величины шага. Эта ошибка не накапливается от шага к шагу;

- возможность быстрого старта/остановки/реверсирования;

- надежность, связанная с отсутствием щеток, срок службы шагового двигателя фактически определяется сроком службы подшипников;

- однозначная зависимость положения от входных импульсов обеспечивает позиционирование без обратной связи;

- возможность получения очень низких скоростей вращения для нагрузки, присоединенной непосредственно к валу двигателя без промежуточного редуктора;

- может быть перекрыт довольно большой диапазон скоростей, скорость пропорциональна частоте входных импульсов;

- шаговым двигателям присуще явление резонанса;

- возможна потеря положения из-за отсутствия обратной связи;

- потребление энергии не уменьшается даже без нагрузки;

- затруднена работа на высоких скоростях;

- невысокая удельная мощность;

- относительно сложная схема управления;

Существуют три основных типа шаговых двигателей:

- двигатели с переменным магнитным сопротивлением

- двигатели с постоянными магнитами

- гибридные двигатели

В шаговом двигателе вращающий момент создается магнитными потоками статора и ротора, которые соответствующим образом ориентированы друг относительно друга. Статор изготовлен из материала с высокой магнитной проницаемостью и имеет несколько полюсов. Полюс можно определить как некоторую область намагниченного тела, где магнитное поле сконцентрировано. Полюса имеют как статор, так и ротор. Для уменьшения потерь на вихревые токи магнитопроводы собраны из отдельных пластин, подобно сердечнику трансформатора. Вращающий момент пропорционален величине магнитного поля, которая пропорциональна току в обмотке и количеству витков. Таким образом, момент зависит от параметров обмоток. Если хотя бы одна обмотка шагового двигателя запитана, ротор принимает определенное положение. Он будет находится в этом положении до тех пор, пока внешний приложенный момент не превысит некоторого значения, называемого моментом удержания. После этого ротор повернется и будет стараться принять одно из следующих положений равновесия.

Нас интересуют гибридные двигатели, наиболее часто применяемые в 3D принтерах.

Гибридные двигатели сочетают в себе лучшие черты двигателей с переменным магнитным сопротивлением и двигателей с постоянными магнитами. Ротор гибридного двигателя имеет зубцы, расположенные в осевом направлении.

Ротор разделен на две части, между которыми расположен постоянный магнит. Таким образом, зубцы верхней половины ротора являются северными полюсами, а зубцы нижней половины – южными. Кроме того, верхняя и нижняя половинки ротора повернуты друг относительно друга на половину угла шага зубцов. Число пар полюсов ротора равно количеству зубцов на одной из его половинок. Зубчатые полюсные наконечники ротора, как и статор, набраны из отдельных пластин для уменьшения потерь на вихревые токи. Статор гибридного двигателя также имеет зубцы, обеспечивая большое количество эквивалентных полюсов, в отличие от основных полюсов, на которых расположены обмотки. Обычно используются 4 основных полюса для 3.6 град. двигателей и 8 основных полюсов для 1.8- и 0.9 град. двигателей. Зубцы ротора обеспечивают меньшее сопротивление магнитной цепи в определенных положениях ротора, что улучшает статический и динамический момент. Это обеспечивается соответствующим расположением зубцов, когда часть зубцов ротора находится строго напротив зубцов статора, а часть между ними.

Ротор разделен на две части, между которыми расположен постоянный магнит. Таким образом, зубцы верхней половины ротора являются северными полюсами, а зубцы нижней половины – южными. Кроме того, верхняя и нижняя половинки ротора повернуты друг относительно друга на половину угла шага зубцов. Число пар полюсов ротора равно количеству зубцов на одной из его половинок. Зубчатые полюсные наконечники ротора, как и статор, набраны из отдельных пластин для уменьшения потерь на вихревые токи. Статор гибридного двигателя также имеет зубцы, обеспечивая большое количество эквивалентных полюсов, в отличие от основных полюсов, на которых расположены обмотки. Обычно используются 4 основных полюса для 3.6 град. двигателей и 8 основных полюсов для 1.8- и 0.9 град. двигателей. Зубцы ротора обеспечивают меньшее сопротивление магнитной цепи в определенных положениях ротора, что улучшает статический и динамический момент. Это обеспечивается соответствующим расположением зубцов, когда часть зубцов ротора находится строго напротив зубцов статора, а часть между ними. Ротор привычного для 3D принтера двигателя имеет 100 полюсов (50 пар), двигатель имеет 2 фазы, поэтому полное количество полюсов – 200, а шаг, соответственно, 1.8 град.

Ротор привычного для 3D принтера двигателя имеет 100 полюсов (50 пар), двигатель имеет 2 фазы, поэтому полное количество полюсов – 200, а шаг, соответственно, 1.8 град.Как видно на рисунке, воздушные зазоры у верхнего и нижнего полюсного наконечника ротора разные. Это достигается благодаря повороту полюсных наконечников на половину шага зубъев. Поэтому существует другая магнитная цепь, которая содержит минимальные воздушные зазоры и, как следствие, обладает минимальным магнитным сопротивлением. По этой цепи замыкается другая часть потока (на рисунке показана штриховой белой линией), которая и создает момент. Часть цепи лежит в плоскости, перпендикулярной рисунку, поэтому не показана. В этой же плоскости создают магнитный поток катушки статора. В гибридном двигателе этот поток частично замыкается полюсными наконечниками ротора, и постоянный магнит его «видит» слабо. Поэтому в отличие от двигателей постоянного тока, магнит гибридного двигателя невозможно размагнитить ни при какой величине тока обмоток.

Величина зазора между зубцами ротора и статора очень небольшая – типично 0.1 мм. Это требует высокой точности при сборке, поэтому шаговый двигатель не стоит разбирать ради удовлетворения любопытства, иначе на этом его срок службы может закончиться.

Чтобы магнитный поток не замыкался через вал, который проходит внутри магнита, его изготавливают из немагнитных марок стали. Они обычно обладают повышенной хрупкостью, поэтому с валом, особенно малого диаметра, следует обращаться осторожно.

Для получения больших моментов необходимо увеличивать как поле, создаваемое статором, так и поле постоянного магнита. При этом требуется больший диаметр ротора, что ухудшает отношение крутящего момента к моменту инерции. Поэтому мощные шаговые двигатели иногда конструктивно выполняют из нескольких секций в виде этажерки. Крутящий момент и момент инерции увеличиваются пропорционально количеству секций, а их отношение не ухудшается.

Гибридные двигатели подразделяются на 2 типа. В зависимости от конфигурации обмоток двигатели делятся на биполярные и униполярные. Биполярный двигатель (на рисунке ниже под буквой а) имеет одну обмотку в каждой фазе, которая для изменения направления магнитного поля должна переполюсовывается драйвером. Всего биполярный двигатель имеет две обмотки и, соответственно, четыре вывода.

Униполярный двигатель (б) также имеет одну обмотку в каждой фазе, но от середины обмотки сделан отвод. Это позволяет изменять направление магнитного поля, создаваемого обмоткой, простым переключением половинок обмотки. Средние выводы обмоток могут быть объединены внутри двигателя, поэтому такой двигатель может иметь 5 или 6 выводов. Иногда униполярные двигатели имеют раздельные 4 обмотки, по этой причине их ошибочно называют 4-х фазными двигателями. Каждая обмотка имеет отдельные выводы, поэтому всего выводов 8 (в). При соответствующем соединении обмоток такой двигатель можно использовать как униполярный или как биполярный. Униполярный двигатель с двумя обмоткими и отводами тоже можно использовать в биполярном режиме, если отводы оставить неподключенными. В любом случае ток обмоток следует выбирать так, чтобы не превысить максимальной рассеиваемой мощности.

Униполярный двигатель (б) также имеет одну обмотку в каждой фазе, но от середины обмотки сделан отвод. Это позволяет изменять направление магнитного поля, создаваемого обмоткой, простым переключением половинок обмотки. Средние выводы обмоток могут быть объединены внутри двигателя, поэтому такой двигатель может иметь 5 или 6 выводов. Иногда униполярные двигатели имеют раздельные 4 обмотки, по этой причине их ошибочно называют 4-х фазными двигателями. Каждая обмотка имеет отдельные выводы, поэтому всего выводов 8 (в). При соответствующем соединении обмоток такой двигатель можно использовать как униполярный или как биполярный. Униполярный двигатель с двумя обмоткими и отводами тоже можно использовать в биполярном режиме, если отводы оставить неподключенными. В любом случае ток обмоток следует выбирать так, чтобы не превысить максимальной рассеиваемой мощности.Так какой лучше?

Если сравнивать между собой биполярный и униполярный двигатели, то первый имеет выше удельную мощность. При одних и тех же размерах биполярные двигатели обеспечивают больший момент.Момент, создаваемый шаговым двигателем, пропорционален величине магнитного поля, создаваемого обмотками статора. Наиболее важным является ограничение по нагреву двигателя вследствие омических потерь в обмотках. Как раз этот факт и демонстрирует одно из преимуществ биполярных двигателей. В униполярном двигателе в каждый момент времени используется лишь половина обмоток. Другая половина просто занимает место в окне сердечника, что вынуждает делать обмотки проводом меньшего диаметра. В то же время в биполярном двигателе всегда работают все обмотки, т.е. их использование оптимально. В таком двигателе сечение отдельных обмоток вдвое больше, а омическое сопротивление – соответственно вдвое меньше. Это позволяет увеличить ток в корень из двух раз при тех же потерях, что дает выигрыш в моменте примерно 40%. Если же повышенного момента не требуется, униполярный двигатель позволяет уменьшить габариты или просто работать с меньшими потерями. На практике все же часто применяют униполярные двигатели, так как они требуют значительно более простых схем управления обмотками.

А как управлять шаговым двигателем?

Существует несколько способов управления шаговым двигателем. Все расписывать не буду, так как они относятся к полношаговым или полушаговым режимам работы. Нас интересует именно микрошаговый режим. При этом способе управления ток в фазах нужно менять небольшими шагами, обеспечивая таким образом дробление половинного шага на еще меньшие микрошаги (Важный ресурс — частота процессора, т.е с какой частотой он может подавать сигнал STEP на перемещение драйверу). Когда одновременно включены две фазы, но их токи не равны, то положение равновесия ротора будет лежать не в середине шага, а в другом месте, определяемом соотношением токов фаз. Меняя соотношение, можно обеспечить некоторое количество микрошагов внутри одного шага. Для реализации микрошагового режима требуются более сложные драйверы, позволяющие задавать ток в обмотках с необходимым соотношением. Полушаговый режим является частным случаем микрошагового режима, но он не требует формирования ступенчатого тока питания катушек, поэтому часто реализуется.

Микрошаговый режим обеспечивается путем получения поля статора, вращающегося более плавно, чем в полно- или полушаговом режимах. В результате обеспечиваются меньшие вибрации и практически бесшумная работа вплоть до нулевой частоты. Меньший угол шага способен обеспечить более точное позиционирование. Существует много различных микрошаговых режимов, с величиной шага от 1/3 полного шага до 1/512. Шаговый двигатель является синхронным электродвигателем. Это значит, что положение равновесия неподвижного ротора совпадает с направлением магнитного поля статора. При повороте поля статора ротор тоже поворачивается, стремясь занять новое положение равновесия.

Микрошаговый режим обеспечивается путем получения поля статора, вращающегося более плавно, чем в полно- или полушаговом режимах. В результате обеспечиваются меньшие вибрации и практически бесшумная работа вплоть до нулевой частоты. Меньший угол шага способен обеспечить более точное позиционирование. Существует много различных микрошаговых режимов, с величиной шага от 1/3 полного шага до 1/512. Шаговый двигатель является синхронным электродвигателем. Это значит, что положение равновесия неподвижного ротора совпадает с направлением магнитного поля статора. При повороте поля статора ротор тоже поворачивается, стремясь занять новое положение равновесия. Чтобы получить нужное направление магнитного поля, необходимо выбрать не только правильное направление токов в катушках, но и правильное соотношение этих токов.

Чтобы получить нужное направление магнитного поля, необходимо выбрать не только правильное направление токов в катушках, но и правильное соотношение этих токов.Смещение точки равновесия ротора говорит о том, что ротор можно зафиксировать в любой произвольной позиции. Для этого нужно лишь правильно установить отношение токов в фазах. Именно этот факт используется при реализации микрошагового режима.

Результатом использования микрошагового режима является более плавное вращение ротора на низких частотах. Для достижения высоких скоростей в микрошаговом режиме требуется высокая частота повторения микрошагов, которую не всегда может обеспечить управляющий микроконтроллер. Именно из-за этого происходит переход от 8-битной электроники к 32-битной, так как в дельта-принтерах для перемещения вдоль одной оси используется движение сразу 3 двигателей.

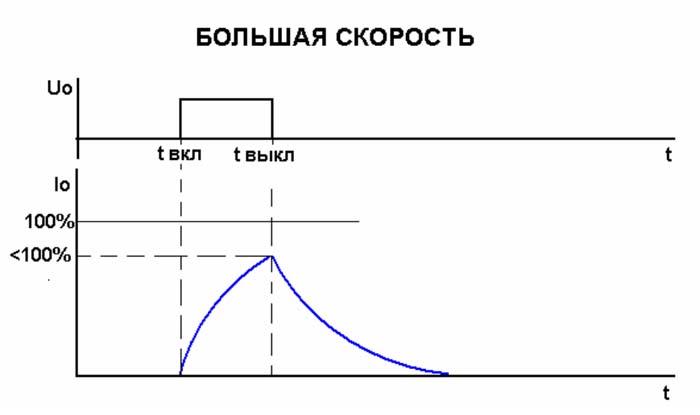

При осуществлении каждого шага ротор не сразу останавливается в новом положении равновесия, а осуществляет затухающие колебания вокруг положения равновесия. Время установления зависит от характеристик нагрузки и схемы драйвера. Обычно колебания являются нежелательными. Избавиться от этого явления можно используя микрошаговый режим. Ниже показаны перемещения ротора при работе в полношаговом и микрошаговом режимах.

Видно, что в полношаговом режиме наблюдаются выбросы и колебания, в то время как в микрошаговом режиме их нет. Однако и в этом режиме график положения ротора отличается от прямой линии. Эта погрешность объясняется погрешностью геометрии деталей двигателя и может быть уменьшена путем проведения калибровки и последующей компенсации путем корректировки токов фаз.

Видно, что в полношаговом режиме наблюдаются выбросы и колебания, в то время как в микрошаговом режиме их нет. Однако и в этом режиме график положения ротора отличается от прямой линии. Эта погрешность объясняется погрешностью геометрии деталей двигателя и может быть уменьшена путем проведения калибровки и последующей компенсации путем корректировки токов фаз.При вращении ротора у двигателя есть мертвые зоны, которые ограничивают точность позиционирования.

На рисунке показана зависимость зависимость момента от угла поворота ротора.

На рисунке показана зависимость зависимость момента от угла поворота ротора.Наличие мертвых зон является очень важным для микрошагового режима. Если, например, имеются мертвые зоны величиной d, то микрошаг величиной менее d вообще не сдвинет ротор с места.

Когда двигатель работает под нагрузкой, всегда существует некоторый сдвиг между угловым положением ротора и ориентацией магнитного поля статора. Особенно неблагоприятной является ситуация, когда двигатель начинает торможение и момент нагрузки реверсируется. Нужно отметить, что запаздывание или опережение относится только к положению, но не к скорости. В любом случае, если синхронность работы двигателя не потеряна, это запаздывание или опережение не может превышать величины двух полных шагов. Это очень приятный факт.

Каждый раз, когда шаговый двигатель осуществляет шаг, ротор поворачивается на S радиан. При этом минимальный момент имеет в место, когда ротор находится между соседними положениями равновесия.

Этот момент называют рабочим моментом, он означает, какой наибольший момент может преодолевать двигатель при вращении с малой скоростью. Если двигатель делает шаг с двумя запитанными обмотками, то рабочий момент равен моменту удержания для одной запитанной обмотки.

Этот момент называют рабочим моментом, он означает, какой наибольший момент может преодолевать двигатель при вращении с малой скоростью. Если двигатель делает шаг с двумя запитанными обмотками, то рабочий момент равен моменту удержания для одной запитанной обмотки.Параметры привода зависят от характеристик нагрузки. Кроме трения, реальная нагрузка обладает инерцией. Инерция препятствует изменению скорости и требует от двигателя больших моментов на разгоне и торможении, ограничивая максимальное ускорение. С другой стороны, увеличение инерционности нагрузки увеличивает стабильность скорости.

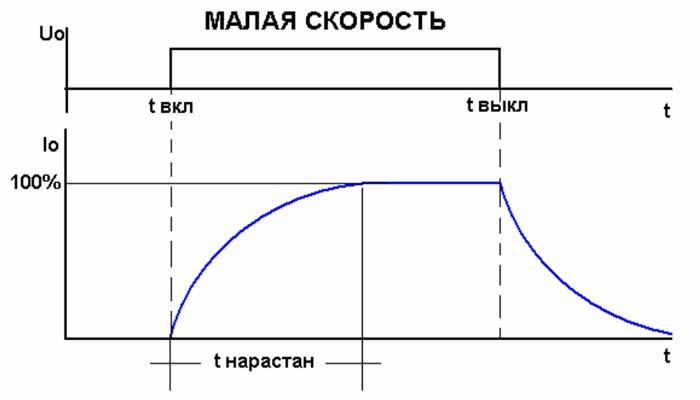

При конструировании драйверов шаговых двигателей нужно учитывать, что обмотки двигателя представляют собой индуктивность. Эта индуктивность определяет время нарастания и спада тока. Поэтому если к обмотке приложено напряжение прямоугольной формы, форма тока не будет прямоугольной. При низких скоростях (а) время нарастания и спада тока не способно сильно повлиять на момент, однако на высоких скоростях момент падает. Связано это с тем, что на высоких скоростях ток в обмотках двигателя не успевает достигнуть номинального значения(б).

Для того, чтобы момент падал как можно меньше, необходимо обеспечить высокую скорость нарастания тока в обмотках двигателя, что достигается применением специальных схем питания.

Для того, чтобы момент падал как можно меньше, необходимо обеспечить высокую скорость нарастания тока в обмотках двигателя, что достигается применением специальных схем питания.Поведение момента при увеличении частоты коммутации фаз примерно такое: начиная с некоторой частоты среза момент монотонно падает. Обычно для шагового двигателя приводятся две кривые зависимости момента от скорости.

Внутренняя кривая (кривая старта) показывает, при каком максимальном моменте трения для данной скорости шаговый двигатель способен тронуться. Эта кривая пересекает ось скоростей в точке, называемой максимальной частотой старта или частотой приемистости. Она определяет максимальную скорость, на которой ненагруженный двигатель может тронуться.

Внутренняя кривая (кривая старта) показывает, при каком максимальном моменте трения для данной скорости шаговый двигатель способен тронуться. Эта кривая пересекает ось скоростей в точке, называемой максимальной частотой старта или частотой приемистости. Она определяет максимальную скорость, на которой ненагруженный двигатель может тронуться.Внешняя кривая (кривая разгона) показывает, при каком максимальном моменте трения для данной скорости шаговый двигатель способен поддерживать вращение без пропуска шагов. Эта кривая пересекает ось скоростей в точке максимальной частоты разгона. Она показывает максимальную скорость для данного двигателя без нагрузки. Область, которая лежит между кривыми, называется областью разгона.

Для того, чтобы работать на большой скорости из области разгона, необходимо стартовать на низкой скорости из области старта, а затем выполнить разгон. При остановке нужно действовать в обратном порядке: сначала выполнить торможение, и только войдя в область старта можно прекратить подачу управляющих импульсов. В противном случае произойдет потеря синхронности и положение ротора будет утеряно.

Необходимо отметить, что непрерывная работа шагового двигателя на высокой скорости не всегда допустима ввиду нагрева ротора.

При осуществлении разгона или торможения важно правильно выбрать закон изменения скорости и максимальное ускорение. Ускорение должно быть тем меньше, чем выше инерционность нагрузки. Критерий правильного выбора режима разгона – это осуществление разгона до нужной скорости для конкретной нагрузки за минимальное время. Чаще всего применяют разгон и торможение с постоянным ускорением.

Реализация закона, по которому будет производится ускорение или торможение двигателя, обычно производится программно управляющим микроконтроллером, так как именно микроконтроллер обычно является источником тактовой частоты для драйвера шагового двигателя. Для генерации тактовой частоты удобно использовать аппаратный таймер, который имеется в составе того же процессора Arduino — Atmega2560. Когда двигатель вращается с постоянной скоростью, достаточно загрузить в таймер постоянное значение периода повторения шагов (длительность шага). Если же двигатель разгоняется или тормозится, этот период меняется с каждым новым шагом. При разгоне или торможении с постоянным ускорением частота повторения шагов должна изменяться линейно, соответственно значение периода, которое необходимо загружать в таймер, должно меняться по гиперболическому закону.

Резонанс

Шаговым двигателям свойственен нежелательный эффект, называемый резонансом. Эффект проявляется в виде внезапного падения момента на некоторых скоростях. Это может привести к пропуску шагов и потере синхронности. Эффект проявляется в том случае, если частота шагов совпадает с собственной резонансной частотой ротора двигателя.Когда двигатель совершает шаг, ротор не сразу устанавливается в новую позицию, а совершает затухающие колебания. Дело в том, что система ротор – магнитное поле – статор работает как пружинный маятник, частота колебаний которого зависит от момента инерции ротора (плюс нагрузки) и величины магнитного поля.

Резонансную частоту определяет момент инерции собственно ротора двигателя и момент инерции нагрузки на валу двигателя. Поэтому резонансная частота ротора ненагруженного двигателя, которая приводится среди параметров, имеет маленькую практическую ценность, так как любая нагрузка, подсоединенная к двигателю, изменит эту частоту.

Когда используется не микрошаговый режим, основной причиной появления колебаний является прерывистое вращение ротора. При осуществлении шага ротору толчком сообщается некоторая энергия. Этот толчок возбуждает колебания. Энергия, которая сообщается ротору в полушаговом режиме, составляет около 30% от энергии полного шага. Поэтому в полушаговом режиме амплитуда колебаний существенно меньше. В микрошаговом режиме с шагом 1/32 основного при каждом микрошаге сообщается всего около 0.1% от энергии полного шага. Поэтому в микрошаговом режиме явление резонанса практически незаметно.

Способы изменения направления тока

При работе шагового двигателя требуется изменение направления магнитного поля независимо для каждой фазы. Изменение направления магнитного поля может быть выполнено разными способами. В униполярных двигателях обмотки имеют отвод от середины или имеются две отдельные обмотки для каждой фазы. Направление магнитного поля меняется путем перключения половинок обмоток или целых обмоток. В этом случае требуются только два простых ключа A и B для каждой фазы. В биполярных двигателях направление меняется путем переполюсовки выводов обмоток. Для переполюсовки требуется полный H-мост (рисунок ниже). Управление ключами должно осуществляться логической схемой, реализующей нужный алгоритм работы. Предпологается, что источник питания схем имеет номинальное для обмоток двигателя напряжение.

В биполярных двигателях направление меняется путем переполюсовки выводов обмоток. Для переполюсовки требуется полный H-мост (рисунок ниже). Управление ключами должно осуществляться логической схемой, реализующей нужный алгоритм работы. Предпологается, что источник питания схем имеет номинальное для обмоток двигателя напряжение. После отключения индуктивности от источника питания ток не может мгновено прекратится. Возникает ЭДС (электродвижущая сила) самоиндукции, имеющая противоположное источнику питания направление.

После отключения индуктивности от источника питания ток не может мгновено прекратится. Возникает ЭДС (электродвижущая сила) самоиндукции, имеющая противоположное источнику питания направление.Для регулировки момента нужно регулировать силу тока в обмотках. В любом случае, ток должен быть ограничен, чтобы не превысить рассеиваимую мощность на омическом сопротивлении обмоток. Более того, в полушаговом режиме требуется в определенные моменты обеспечивать нулевое значение тока в обмотках, а в микрошаговом режиме вообще требуется задание разных значений тока.

При работе на больших скоростях требуется увеличивать скорость нарастания тока в обмотках, что возможно повышением напряжения источника питания. При этом максимальный ток обмотки должен быть ограничен резистором.

Еще одним методом стабилизации тока в обмотках двигателя является ключевое (ШИМ) регулирование. Это позволяет использовать простые и дешевые нестабилизированные источники питания.

Падение напряжения на этом резисторе зависит от тока в обмотке. Когда ток достигает установленного значения, ключ выключается, что приводит к падению тока. Когда ток спадает до нижнего порога, ключ снова включается. Этот процесс повторяется периодически, поддерживая среднее значение тока постоянным.

Управляя Uref можно регулировать ток фазы, например, увеличивать его при разгоне и торможении и снижать при работе на постоянной скорости. Это напряжение мы и регулируем на драйвере подстроечным резистором.

Управляя Uref можно регулировать ток фазы, например, увеличивать его при разгоне и торможении и снижать при работе на постоянной скорости. Это напряжение мы и регулируем на драйвере подстроечным резистором.

Подстроечным резистором мы регулируем время включения и выключения ключа, т.е. время на отработку микрошага. У того же А4988 имеется автоматическая регулировка спада тока.

Подстроечным резистором мы регулируем время включения и выключения ключа, т.е. время на отработку микрошага. У того же А4988 имеется автоматическая регулировка спада тока.Шаговый двигатель из струйного принтера принтера

LORD26

Загрузка

26.12.2017

1206

Вопросы и ответыВ общем вопрос такой — на что влияет количество шагов на 1 мм( допустим один шд сделает 50 шагов а другой 200 шагов на 1 мм) и что будет с шаговым двигателем( 5 вольт и 4-6 Ом обмотка) и драйвером DRV8825 если напряжение подавать с 12 до 24 вольт!!!!!!!!

Ответы на вопросыПопулярные вопросы

osvol

Загрузка

22.01.2020

878

Всем, добрый день. Помоги разобраться владельцы 4 max pro. Печатал разными настройками, ретрактами, температурой. Перебрал хотенд, нарастил и аккуратн…

Читать дальше skif_kem_net

Загрузка

16.01.2020

568

Доброго времени суток!Недавно обзавелся 3Д принтером и четырьмя бобинами филамента.

Магнитную наклейку со стола отк…

Читать дальше mlizart

Загрузка

07.12.2016

16122

Коллеги, помогите!На занятиях по моделированию один школьник спросил — Чем 3D принтер отличается от 3D плоттера и что лучше для нови…

Читать дальшеВыбор шарового двигателя для первого 3d принтера

Valiuha

Загрузка

07.05.2016

17756

Вопросы и ответыСтатья относится к принтерам:

RepRap Очень понравилось исполнение 3д принтера товарища dreamerslava. Планирую свой первый 3дешник построить. Разобрал lx300, там два шд em323 и em326. В интернете о них нет ни какой инфы. У меня вопрос к знатокам: подойдёт ли один из них в качестве z оси, хватит ли момента удержания? Если нет, то какие советские аналоги вы порекомендуете? Какие модели искать у барахольшиков) Ответы на вопросыПопулярные вопросы

fan071

Загрузка

11.01.2020

664

Начало печати происходит не в центре, а в левом дальнем углу т.е. X 2 Y228 Z0.4 хотя ожидал в центре. При начале печати сопло идет в home позицию и бь…

Читать дальше исса

Загрузка

26.01.2020

250

Привет читатель! Купил я на свою голову Флсон куб. мучаюсь уже 2 месяца. но пока не одного дня без гимороя с ним не прошло.Дат…

Читать дальше Tortik

Загрузка

24.12.2018

11647

С того момента как я собрал принтер Ultimaker уважаемого Plastmaski, не могу избавиться от одной проблемы. Уже почти 2 кг пластика перевел на тесты. М…

Читать дальшеДрайвер для шагового двигателя из принтера

Бытовая техника

Главная Радиолюбителю Бытовая техника

Простой драйвер для шагового двигателя

Порой встает вопрос о том, как бы управлять шаговым двигателем. Как правило, это нужно осуществить, при проектировании какой-нибудь самоделки или более серьезного проекта, например станка с числовым программным управлением. Естественно, такое управление можно купить. Но, драйвер для шагового двигателя из принтера также можно сделать. Это будет самый простой вариант, который наглядно продемонстрирует возможность управлять этим устройством.

Понадобится старый принтер или сканер, можно неработающий. Оттуда, собственно, и будет извлечен шаговый двигатель, если такового нет в наличии. Также из платы потребуется выпаять управляющую микросхему под названием ULN2003. Она может быть и другая, в разной технике стоят различные микросхемы. Подойдут её аналоги: TD62003, отечественная К1109КТ22, более популярная MC1413, L203 и SG2003.

В принципе, подойдут и собратья этих микросхем, такие как ULN2023A, ULN2803 и им подобные. Стоит только смотреть даташиты. Микросхемы можно купить или выпаять из подобной техники. При выпаивании стоит быть осторожными, так как такие электронные компоненты извлекаются сложнее, и есть угроза повреждения их ножек.

Схема подключения

Схема подключения проста.

Потребуется приобрести разъем DB-25, который будет подключаться к порту компьютера, для управления двигателем, в случае, если конструируется ЧПУ станок. Диапазоны входного напряжения указаны для конкретно этой микросхемы. Остальные микросхемы, возможно, потребуют отличного от этого напряжения питания.

В качестве источника питания отлично подойдет компьютерный блок питания. В принципе, подойдет любое зарядное или БП, напряжением от 12В до 24В, с током от 350мА.

Стоит отметить, что желательно обладать технической документацией к модели используемого двигателя, что упростит его подключение к драйверу.

Сам драйвер выглядит так:

В случае если документация не найдена на двигатель, то попробовать найти шины питания требуется в первую очередь. Сделать это можно, как наугад, с возможностью спалить микросхему, так и используя батарейку, к примеру, если двигатель рассчитан на небольшое напряжение.

Если конструкция делается для станка с ЧПУ, то на компьютер потребуется скачать программу Turbo CNC и настроить её под свои нужды.

Дата публикации: 30.11.2017

Мнения читателей

Нет комментариев. Ваш комментарий будет первый.

Вы можете оставить свой комментарий, мнение или вопрос по приведенному вышематериалу: