Намоточный станок своими руками — Необычные вещи

В прошлой статье я поделился с Вами, как перемотать вторичные обмотки трансформатора под необходимое напряжение. Толстая проволока наматывалась вручную, так как другим способом в домашних условиях аккуратно уложить виток к витку не представлялось возможным. С меньшим диаметром обмоточного провода можно применить более технологичный способ, что позволит сократить время и усилия при намотке, а так же, что немало важно, изготовление трансформатора не будет отличаться от заводского исполнения. Далее будет описана простая конструкция самодельного намоточного станка, с помощью которого Вы с легкостью сможете намотать катушки, дроссели, силовые и звуковые трансформаторы.

Основание (станина) намоточного станка

Сделать станок для намотки трансформаторов можно из любого прочного легко обрабатываемого материала. Самым подходящим будет: метал, фанера (дерево) или пластмасса. В зависимости от того, что у Вас есть в наличии и с чем Вы любите больше всего работать, можно отдать предпочтение тому или иному материалу.

В основном мастерю самоделки из того, что у меня есть под рукой, так и в этом случае, в завалах барахла под названием «в хозяйстве пригодится» нашлись обрезки из 10 миллиметровой полужесткой пластмассы, которую успешно применил в конструкции намотчика и его элементов.

Изначально, при разработке, необходимо сделать пробный макет, продумать компоновку намотчика, задать себе вопрос, какие необходимые функции должно выполнять устройство. В процессе макетирования легко дополнять и совершенствовать, подгонять размеры, что позволит на выходе получить самый удачный вариант.

По проекту у нас три оси:

Первая ось (намотчик) — на ней будет вращаться наматываемая катушка трансформатора. На одном конце будет крепиться счетчик количества сделанных витков, а на другой стороне привод вращения оси с набором шкивов. Привод может быть ручным в виде закрепленной ручки на оси либо электрическим в виде шагового двигателя.

Вторая ось (укладчик) — на ней будет «бегать» поводок укладчика проволоки, также на оси будет закреплен второй набор шкивов, который через ременную передачу с помощью пассика будет сопрягаться с первым набором шкивов на первой оси.

Третья ось (держатель катушек) – служит опорой для катушки с обмоточным проводом.

На этапе проектирования следует правильно разнести оси между собой, чтобы каркас наматываемой катушки трансформатора не цеплялся за станок и не задевал другую ось, также выбрать высоту расположения катушки с проволокой, чтобы можно было свободно навешивать разные по габаритам катушки. Можно предусмотреть дополнительную ось для смотки-намотки проволоки с катушки на катушку.

По разметке на выбранном материале для станины ножовкой по металлу вырезаем части основания станка (боковины, дно, поперечины), также высверливаем необходимые отверстия. С помощью металлических уголков и саморезов скрепляем все составляющие вместе.

Счетчик оборотов для подсчета витков

Один оборот равен одному витку — так раньше в уме подсчитывал, мотая трансформатор на примитивном приспособлении. С появлением полноценного намоточного станка с предусмотренным счетчиком стало намного проще, но самое важно, что при намотке витков процент на ошибку свелся практически к нулю.

В рассматриваемом намотчике использован механический счетчик УГН-1 (СО-35) от советской аппаратуры. Его можно заменить на велосчетчик или механический счетчик от старого бытового магнитофона, где он отмерял расход ленты. Также можно собрать простой счетчик своими руками, имея только калькулятор, геркон, два провода и магнит.

Разберите калькулятор на два контакта, замыкаемых кнопкой «равно», припаяйте два провода, а на концы проводов запаяйте геркон. Если поднести магнит к геркону, то его пластины внутри стеклянной колбы замкнутся и на калькуляторе произойдет имитация нажатия кнопки. Используя функцию сложения калькулятора 1+1 можно подсчитывать обороты.

Далее закрепляем самодельный диск на первую ось. К диску приклеиваем магнит, а на корпусе станка или кронштейне крепим геркон. Геркон располагаем так, чтобы при обороте диска магнит проходил рядом с герконом и смыкал его контакты.

По такому принципу можно заменить геркон на концевой выключатель, а диск сделать в виде эксцентрика. Диск-эксцентрик, вращаясь своей выпуклой частью, будет нажимать на концевик

Укладчик витков

Укладчик проволоки служит для равномерной намотки, виток к витку, обмоточного провода на каркас изготавливаемого трансформатора или катушки. Плотность намотки зависит от того, с какой скоростью вращаются оси, а так же от диаметра выбранной проволоки. Необходимое соотношение скорости вращения первой и второй оси можно достичь с помощью шкивов и ременной передачи. При работе отлаженного механизма станка происходит одновременное перемещение ролика укладчика с определенным шагом и укладка проволоки на каркас наматываемого трансформатора. В двух словах не объяснить, но при дальнейшем прочтении статьи станет все понятно.

В рассматриваемой конструкции использована шпилька-штанга заводского изготовления М6 с шагом резьбы 1мм. В боковины станины намоточного станка параллельно друг другу закрепляют подшипники в заранее просверленные для них отверстия, далее в них вставляют шпильку. Для наилучшего скольжения смазываем подшипники. На шпильке перемещается направляющий ролик, через который продевается проволока.

Направляющий ролик для укладки проволоки можно изготовить самостоятельно, имея небольшой отрезок П-образного алюминиевого профиля, удлиненную гайку-втулку, соответствующую по резьбе шпильке, и подающий ролик с канавкой посередине.

В П-образном профиле сверлятся отверстия параллельные друг другу. Верхняя пара отверстий — для ролика, а нижняя — для удлиненной гайки. Диаметр верхних отверстий в стенках профиля подбирается по оси, на которой будет закреплен ролик, а нижние на миллиметр больше диаметра резьбы шпильки. Под расстояние между стенками профиля впритирку подгоняется по размеру удлиненная гайка. Затем эта конструкция наворачивается на шпильку укладчика.

Шпилька фиксируется гайками по бокам так, чтобы она могла вращаться без смещений. С одной из сторон оставляется запас шпильки, чтобы на нее накручивать шкивы для сопряжения первой и второй оси.

Два шкива соединены ременной передачей

Оси в намоточном станке соединены между собой системой шкивов различного радиуса. Шкивы, закрепленные на осях, вращаются с помощью ременной передачи. В качестве ремня используется пассик.

Чтобы рассчитать шкивы согласно диаметру обмоточной проволоки примем следующие условия и выведем формулу:

— Шкив оси укладчика равен 100мм;

— Шкив на оси с закрепленной катушкой (намотчика) равен толщине необходимой проволоки, помноженной на 100.

Например, для 0,1мм проволоки применим 10 мм шкив на оси намотчика. Для диаметра 0,25 проволоки 25 мм шкив.

По возможности лучше изготовить шкивы с шагом 1 мм и подбирать в процессе намотки, используя данную формулу

Погрешность зависит от точности диаметра изготовленных шкивов и натяжения пассика. Если применить в конструкции в качестве привода шаговый двигатель с шестереночной передачей вместо пассика и точно выпиленных шкивов, то погрешность можно приблизить к нулю.

Теперь расскажу, как сделать шкив своими руками в домашних условиях не обращаясь к токарю. Набор шкивов у меня сделан из того же материала, что и станина намоточного станка. Разметил с помощью циркуля необходимые диаметры шкивов и добавил несколько миллиметров в большую сторону, чтобы проточить канавку для пассика до нужного размера. По контуру разметки просверлены шуруповертом отверстия и прорезаны перегородки между ними. Так набрал необходимое количество заготовок для шкивов. В роли токарного станка у меня была приспособлена ненужная мясорубка «Помощница».

Точно уже не помню, нарезал резьбу на валу двигателя мясорубки либо там оказалась подходящая, но через длинную гайку-втулку была прикручена шпилька. На шпильку через гайки и шайбы прикручивалась заготовка чуть большего диаметра, чем требовался шкив. Включалась мясорубка и ножовкой по металлу/ напильником скруглялись все неровности до круглой формы, а надфилем протачивалась бороздка (канавка) для пассика. В процессе штангенциркулем периодически проверялись диаметры самодельных шкивов.

Составные части намоточного станка и принцип его работы

Элементы намоточного станка собирались неспешно. Почти все было взято от старой советской киноаппаратуры. Подвижные части: ручка, шпильки осей, направляющий ролик — все оснащено подшипниками. Шпильки, гайки, шайбы и уголки были куплены в магазине, торгующем метизами. Потратиться пришлось только на шпильки, длинные гайки и уголки. В остальном все сделано из подручных материалов, имеющихся в наличии.

Для точного подбора плотности намотки проволоки на шпильку укладчика нанизывается набор из нескольких шкивов. Так, в случае не плотной намотки, можно было на один размер перебросить пассик и подогнать скорость вращения осей. Пассик в процессе намотки проволоки перекручивают в зависимости от направления хода намотки по типу формы «Восьмерка» либо прямое расположение пассика. Следует сделать пару десятков пробных витков, чтобы правильно подогнать шкивы под диаметр проволоки.

Из дерева либо другого материала изготавливают основу по форме внутренней части катушки трансформатора и гайками-барашками фиксируется на шпильке. Так же для фиксации катушки можно сделать универсальные удерживающие уголки. Демонстрация работы намоточного станка показана на видео:

[Здесь будет видео процесса намотки трансформатора]

Об Авторе: Максим Лапицкий

Приветствую вас, дорогие читатели! Меня зовут Максим. Я убежден, что почти все можно сделать у себя дома своими руками, уверен, что это под силу каждому! В свободное время люблю мастерить и создавать что-то новое для себя и своих близких. Об этом и многом другом вы узнаете в моих статьях!

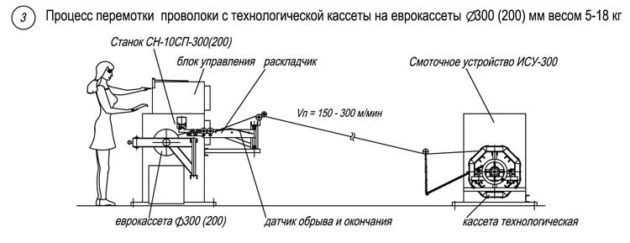

Чертежи намоточного станка — Электроника

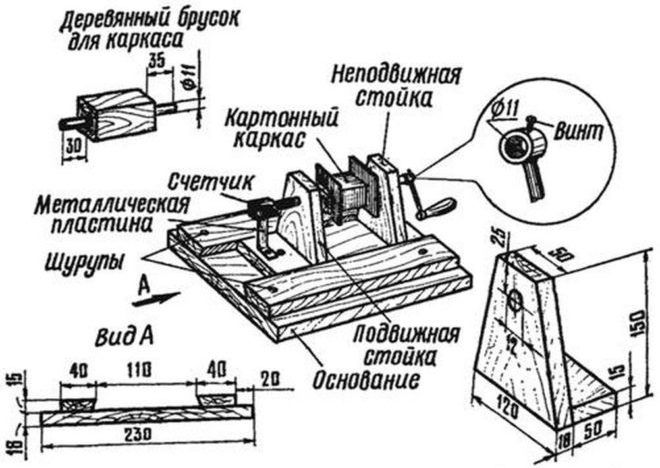

Намоточный станок радиолюбителя – этот самодельный станок предназначен для намотки катушек медным лакированным проводом диаметром от 0,1 до 1,5 миллиметра.

Это устройство позволяет наматывать катушки трансформаторов и дросселей в навал, а так же виток к витку, при этом устройство без ошибки подсчитает для вас количество витков, которое вы намотали на каркас катушки.

Намоточный станок радиолюбителя достаточно прост в изготовлении. Его может самостоятельно изготовить как опытный, так и начинающий радиолюбитель.

Изготовление намоточного станка радиолюбителя

Для изготовления намоточного станока радиолюбителя возьмите деревянный брусок примерным размером 35 на 25 см. На это брусок прочно закрепите шурупами два направляющих бруска, у которых выбраны фаски под углом 45 градусов с одной стороны.Между брусками необходимо установить две деревянные стойки, одна из которых должна быть подвижной. Между этими стойками устанавливается каркас, сделанный из деревянного бруска и соответствующий размеру катушки, на который в дальнейшем будет одеваться сам каркас катушки для намотки провода. С одной стороны оси на который надет брусок крепят винтом ручку для вращения бруска с каркасом. С обратной стороны оси необходимо закрепить механический счетчик, который будет показывать наматываемое количество витков на катушку.

Во время работы намоточный станок радиолюбителя рекомендуется закрепить на краю стола, каким либо зажимом или шурупами, для того, чтобы устройство не “ерзало” по столу во время намотки катушки.

При составлении данной статьи использовались материалы В.Г. Бастанова.

РадиоКот :: Станок для намотки трансформаторов

РадиоКот >Лаборатория >Радиолюбительские технологии >Станок для намотки трансформаторов

1. Счетчик витков.

2. Два режима оборотов

(MIN — 1 оборот за 3 сек. MAX — чуть больше секунды)

3. Реверс.

4. Плавный пуск.

5. Выход на СОМ-порт для управления намоткой с компьютера.

Шутка. Выход на педаль дублирующий переключатель вперед/назад.

Конструкция и детали:

Когда разобрал негодный электродвигатель с редуктором стеклоочистителя от автомобиля ВАЗ, то сразу натолкнуло на мысль, что это уже готовый станок для намотки трансформаторов.

1. Малые обороты.

2. Моментальная остановка после отключения питания.

3. Червячный редуктор не дает катушке произвольно прокручиваться.

4. Пара контактов будет считать витки.

Поменял щетки, смазал — моторчик заработал. Перепаял провода чтобы контакты работали на смыкание.

Из всего комплектующего купил только калькулятор. На плате калькулятора нашел дорожки идущие на кнопку = и подключил к контактам на редукторе. Теперь остается только перед намоткой трансформатора набрать +1, а эксцентрический вал при каждом обороте смыкает контакты и на калькуляторе при каждом оботроте добавляется единица. Если во время намотки какой-то косяк и нужно отмоталь назад, набрал -1 и счетчик осчитывает витки обратно.

Трансформатор нашел с вторичками 9 и 17 вольт. Для плавного пуска подобрал термистор около 10Ом.

Сразу выточил переходники под шпильки Ø3мм, Ø6мм, Ø8мм. И на всякий случай под патрон.

Вот результат намотки:

Двумя проводами легко и удобно мотается.

На MIN оборотах хорошо мотается и четырьмя проводами не склеивая их в ленту.

После того как были найдены все материалы для намоточного станка, на сборку потратил целый день. Можно было и незаморачиваться с такой конструкцией, а прикрутить моторчик к столу, подключит 12 вольтовый аккумулятор и так же мотать считая в уме витки. Но лично мне, та думаю и большенству приятнее работать хорошим и удобным инструментом.

С укладчиком витков не стал заморачиваться, так как в основном мотаю трансформаторы для импульсных БП. А это всего лишь 10-20 витков в обмотке.

Все вопросы в Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

Самодельный намоточный станок с укладчиком

В работе радиолюбителей и электриков полезны устройства для наматывания медного провода диаметром 1,5 мм на специальную электрическую катушку. В промышленных условиях данный процесс требует скорости и точности. Домашние мастера могут воспроизвести такую технологию. Для этого понадобится самодельный намоточный станок. Для него характерны такие признаки:

- простота создания и эксплуатации;

- возможность использования разных трансформаторов;

- наличие дополнительных функций: подсчет количества проволочных мотков.

Метод работы намоточного станка

Станок для намотки – востребованное оборудование, с помощью которого наматывают трансформаторные однослойные и многослойные катушки цилиндрического типа и всевозможные дроссели. Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Как работает станок для намотки

- Вращение рукоятки задает намотку проводки или кабеля на каркас катушки. Она служит основанием изделия и надевается на специальный вал.

- Проволока перемещается горизонтально благодаря направляющему элементу укладчика.

- Количество витков определяют специальные счетчики. В самодельных конструкциях эту роль может выполнять велосипедный спидометр или магнитно-герконовый датчик.

Ручной прибор для укладки провода довольно примитивный, поэтому редко применяются на производстве.

Намоточный станок на механическом приводе позволяет выполнять сложную обмотку:

- рядовую;

- тороидальную;

- перекрестную.

Ручной намоточный станок с механическим счетчиком оборотов

Он функционирует с помощью электрического двигателя, который задает движение промежуточного вала с использованием ременной передачи и трехступенчатых шкивов. Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Современные модели оснащены цифровым оборудованием. Они работают посредством специально заданной программы, которая хранит информацию в запоминающем устройстве. Значение длины и диаметра провода позволяет точно определить точку пересечения линий.

Современные намоточные станки оснащены специальными счетчиками

Механизм намоточного станка

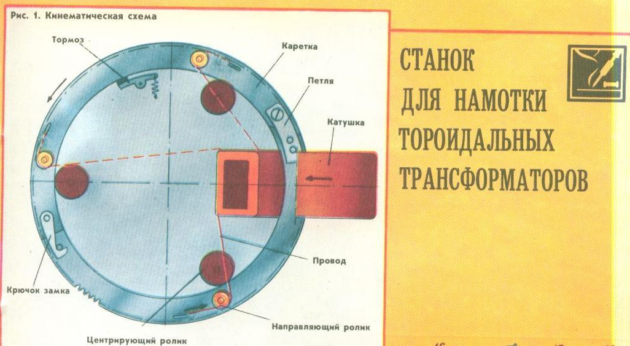

Станок для намотки классифицируют по группам:

- рядовой;

- универсальной;

- тороидальной намотки.

Каждое изделие имеет индивидуальную конструкцию.

Намоточный станок, выполняющий рядовую укладку проволоки, состоит из таких элементов:

- Механизм намотки имеет вид сварной рамы, которая оборудована двигателем, зубчато-ременной передачей, передней и задней бабкой.

- Механизм раскладки позволяет перемещать длинномерный материал вдоль оси намотки. Это сварная конструкция, по которой двигается каретка с направляющими роликами для провода.

- Модели устройств отличаются друг от друга габаритами и функциональными возможностями.

Стандартная модель прибора для укладки провода несколькими перегибами за один оборот предполагает наличие таких элементов:

Составляющие станка

- Основной каркас, состоящий из деревянных или металлических стоек, которые занимают вертикальное положение.

- Между опорами расположены две горизонтальные оси: одна предназначена для пластин, другая – для катушки.

- Сменные шестерни, посылающие на катушку вращение.

- Рукоятка, которая вращает катушечную ось. Для ее фиксации используют цанговый зажим.

- Фиксаторы: гайки, винты.

Намотка проволоки на тороидальные сердечники осуществляется посредством специализированного оборудования кольцевого типа:

- Приспособление имеет вид челнока, работающего по принципу швейной иглы.

- Шпуля представляет собой механизм двух пересекающихся колец с вынимающимся сектором, на который устанавливают тороидальный каркас.

- Вращение шпули задает электродвигатель.

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

Схема станины станка

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки. Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

- На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Самодельный намоточный станок — схема устройства

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

Изготовление счетчика витков

Для определения количества намотанных витков на станке необходим специальный счётчик. В самодельном станке устройство делают так:

Счетчик для намоточного станка — схема

- К верхнему валу крепят электромагнит.

- Герметизированный контакт располагают на одной из боковин.

- Выведенные контакты геркона соединяют с калькулятором в том месте, где находится кнопка «=».

- Катушку с проводом размещают отдельно – на другом валу с рычагами, которые поднимают устройство вверх и складывают его внутрь станка.

Благодаря этим элементам, оборудование становится компактным и не занимает много места.

Принцип работы на станке

Трудиться на сконструированном станке несложно. Технологический процесс требует выполнения определенных действий:

- Верхний вал подготавливают к работе: снимают шкив, задают нужную длину каркаса катушки, устанавливают правый и левый диски.

- В отверстие верхнего вала вставляют крепежное изделие, центрируют и зажимают каркас специальной гайкой.

- На подающий вал монтируют нужный шкив для первичной обмотки.

- Напротив каркаса катушки устанавливается укладчик.

- Пассик одевают на шкивы кольцом или восьмеркой, в зависимости от вида укладки.

- Металлический провод заводят под дополнительный вал, укладывают в желобок, закрепляют.

- Натяжение проволоки регулируют при помощи зажимов, расположенных вверху укладчика.

- Провод должен плотно наматываться на основу катушки.

- На калькуляторе фиксируют числовое значение «1+1».

- Каждый оборот вала прибавляет заданный счет.

- Если витки нужно отмотать назад, на вычислительном устройстве нажимают «–1».

- Когда провод достигнет противоположной части каркаса, с помощью цангового зажима меняют положение пассика.

Под разную толщину металлического провода соотносят шкив с шагом намотки.

Видео по теме: Намоточный станок с укладчиком — своими руками

ПРОСТОЙ НАМОТОЧНЫЙ СТАНОК

Я совсем не собирался делать какое-то либо намоточное приспособление. Больше того, имел твёрдое намерение никогда в своей радиолюбительской практике не заниматься перемоткой трансформаторов. Даже только их вторичных обмоток. Ещё та «канитель»! Однако это случилось – трансформатор для блока питания на выходе давал напряжение и ток меньше того, что было нужно для проекта. А места на катушке транса было с избытком. Вот и соблазнился. Нашёл провод потолще и подлиньше и в течении всего двух выходных дней выполнил эту работку. Сколь раз трансформатор был разобран и собран, а вторичка наматывалась и сматывалась, пусть будет моей личной тайной. Главное всё получилось. Однако повторять подобное зарёкся – не мазохист. Но зарекаться наказуемо, и мне вновь предстояло «пересечь Рубикон». Тогда взял первую попавшуюся деревяшку и не мудрствуя лукаво сделал вот это.

По размеру окна наматываемой катушки, для удержания её центра строго на оси вращения вала, нужны два квадрата (да хоть из толстого картона) с отверстиями 6мм по середине, а также втулка (например пластмассовая), в качестве распорки между ними, её длина равна длине наматываемой катушки.

В сборе это будет выглядеть так:

Уверен, при повторении всё получиться лучше, ведь я «пилил» конструкцию «с нуля» и, позволю себе повториться, только на одно использование. А оно видишь, как обернулось – прижилось. Намотка вторички, на катушку трансформатора, занимает теперь не дни и часы, а можно сказать минуты. Всё получается с первого раза. Это всего лишь только приспособление и работают по прежнему руки его владельца (одна крутит, другая направляет), но это уже совсем другая работа и она даже может нравиться. С пожеланием успеха, Babay.

Форум по технологиямОбсудить статью ПРОСТОЙ НАМОТОЧНЫЙ СТАНОК

РадиоКот :: НАМОТОЧНЫЙ СТАНОК

РадиоКот >Лаборатория >Радиолюбительские технологии >НАМОТОЧНЫЙ СТАНОК

Здравствуйте, товарищи!

Снова за окном дождь и холодный ветер. Странное какое-то лето у нас в этом году. Уж чего в нём только не было: и невыносимая жара, и радиоактивные осадки, порождаемые лесными пожарами в Чернобыльской зоне отчуждения, и едкий смог от пожара на нефтебазе под Киевом, и похолодание до 14… Как бы к концу ещё снегом не «порадовало»?

Ну а я, пользуясь случаем небольшого отпуска, хочу поделиться с вами ещё одной полезной конструкцией.

Данный станочек позволяет без особых усилий наматывать миниатюрные дроссели и трансформаторы, обладает множеством полезных функций, прост в изготовлении и не содержит дефицитных компонентов. Собрать такой станочек под силу даже новичку!

Что умеет данный станок?

Мотать и считать витки! Счётчик станочка умеет вести как инкрементный (+1), так и декрементный (-1) счёт от 0 до 9999. Таким образом счёт витков производится как в направлении намотки, так и в обратном, если, например, необходимо отмотать лишнее. Станочек позволяет устанавливать скорость намотки (скорость вращения двигателя) и производит плавный разгон при пуске. Имеет два режима работы: режим свободной намотки — пуск и останов производятся пользователем; и полуавтомат — намотка заранее установленного количества витков со снижением скорости вдвое за 10 витков до окончания намотки и последующей автоматической остановкой. Кроме того станочек не теряет значение счётчика при случайном перебое питания, а все режимы и установки хранятся в энергонезависимой памяти.

И так, из чего же он состоит?

За основу станочка взята часть механизма микролифта компьютерного CD/DVD привода, который выдвигает деку для диска. Идея использовать данный узел заимствована у пользователя Shodan, за что ему отдельная благодарность. Находим ненужный привод, разбираем, снимаем шестерни, чтобы не повредить, и аккуратно отпиливаем нужную нам часть.

Дорабатываем полученный узел установкой оптического датчика. Для этого нам понадобятся ИК светодиод и сдвоенный фототранзистор, которые можно взять из старой компьютерной мышки шарикового типа. Данные элементы на плате имеют обозначения «LED» и «Q» соответственно.

Кто уже успел избавиться от подобного хлама – не отчаивайтесь. Эти же элементы иногда встречаются и в новых оптических мышках в качестве энкодера колеса скроллинга. Данные ИК фототранзисторы работают на высокоомную нагрузку и потому чувствительны к электромагнитным помехам, а так же световым пульсациям, создаваемым люминесцентными лампами. Потому для повышения помехозащищённости их желательно поместить в экран и подключение к плате выполнить экранированным проводом.

Для удобства крепления и дальнейшей настройки оформим фототранзистор в оптическую головку, для чего приклеим его с помощью суперклея на «Г»-образное пластиковое основание, выпиленное из того же CD привода. Будьте внимательны, так как у фототранзистора только одна чувствительная сторона и её нельзя пачкать клеем. Далее из медной фольги вырезаем экран и закрепляем суперклеем на фотоголовке. С помощью кусочка тонкого провода экран необходимо соединить с общим выводом (коллектором) сдвоенного фототранзистора.

В качестве экранированного провода применён обычный дешёвый тонкий аудио кабель. Далее примеряем получившуюся фотоголовку на её будущее место и делаем пометку на ведущем колесе как можно точнее по оси чувствительности фототранзистора. С помощью сверла диаметром 1,5мм сверлим одно сквозное отверстие в колесе и основании под ним.

С помощью термоклея закрепляем ИК светодиод с припаянными проводами с обратной стороны основания так, чтобы выпуклость корпуса светодиода вошла в отверстие.

В моём случае пластик ведущего колеса оказался слишком прозрачным для ИК лучей и потому мне пришлось окрасить его с обратной стороны чёрной аэрозольной краской. Пластик основания очень чувствителен к растворителям и их парам. Потому дождитесь полного высыхания краски и только потом устанавливайте колесо на место. В противном случае ось, на которую крепится колесо, может быть повреждена.

Для настройки фотоголовки потребуется собрать простую схему.

Снова ставим фотоголовку на место так, чтобы зазор между ней и ведущим колесом составлял 1,5-2мм.

Перемещением головки добиваемся того, чтобы при плавном вращении колеса зажигался первый светодиод, затем второй, затем гас первый, затем второй (смотрите пример на видео в архиве). То есть логика работы энкодера должна выглядеть так: 00, 10, 11, 01, 00 и 00, 01, 11, 10, 00 при вращении в обратную сторону. Теперь фотоголовку необходимо зафиксировать в таком положении и окончательно закрепить суперклеем.

Кто уж совсем не захочет искать детали для предложенного варианта датчика — не проблема. Его можно заменить магнитным на микрогерконах или даже датчиках Холла. Но конструкция такого датчика не является предметом данной статьи и полностью возлагается на ваши творческие способности. Главное при этом, чтобы сохранялась выше описанная логика работы.

Теперь перейдём к электронной части станочка.

Рассмотрим контроллер станочка.

Как можете видеть по схеме, всё довольно минималистично. Сердцем контроллера выбрана однокристальная микро-ЭВМ семейства AVR типа ATmega8A. Питает схему линейный интегральный стабилизатор типа 7805. Индикация динамическая, реализована на четырёхразрядном семисегментном светодиодном индикаторе типа KEM-5641-BSR, который является клоном CA56-21SRWA и RL-F5620RCBW (документация в архиве). В качестве разрядных ключей применены маломощные биполярные транзисторы типа MMBT2907. Вместо указанных подойдут любые транзисторы структуры p-n-p в подходящем корпусе и током коллектора не менее 200мА. Управление контроллером осуществляется с помощью трёх кнопок: «RUN/SET», «STOP/MODE» и «CLEAR». На элементах VT1 и VD2 выполнен импульсный регулятор частоты вращения двигателя. Указанный на схеме транзистор можно заменить на IRLML2402 или более мощный. Диод Шоттки — любым диодом в подходящем корпусе и током не менее 1А. На элементах R1 и R2 выполнен делитель напряжения детектора пропадания питания. Данный узел выполняет важную функцию – определяет момент пропадания питания для сохранения значения счётчика в энергонезависимую память, откуда оно будет считано при следующем включении. Функционирует детектор следующим образом. При снижении напряжения внешнего источника ниже порогового значения (5,6-5,7В) срабатывает встроенный в БИС микро-ЭВМ аналоговый компаратор и даёт прерывание, по которому программа выполняет все необходимые действия. Контроллер в это время питается энергией, запасённой в конденсаторе C4, которой с запасом хватает на доли секунды, необходимые для выполнения программы.

Плата контроллера изготовлена методом ЛУТ на одностороннем фольгированном стеклотекстолите. Мне удобней всего работать с материалом толщиной 1мм, вы же можете использовать более толстый текстолит – это дело личных предпочтений.

Обратите внимание на то, как припаян к плате индикатор. Его передние выводы были предварительно полностью пропущены в отверстия платы так, чтобы он стоял под максимальным наклоном вперёд.

Спаянная без ошибок и из заведомо исправных элементов плата в каких-либо дополнительных настройках не нуждается. Прошивка находится в архиве. Фуз-биты необходимо оставить заводскими с тем лишь изменением, что надо установить галочку в окошке «BODEN».

Теперь можно приступить к окончательной сборке. В качестве станины я использовал имеющийся кусок органического стекла размерами около 15,5х7,5см и толщиной 8мм. Конструкция получилась добротной и довольно надёжной, потому рекомендую, по возможности, взять размеры не меньше указанных. Первой закрепляется плата контроллера. Для этого в ней предусмотрено 4 посадочных отверстия, которые рассверливаются под винты М3. Далее с маленьким отступом с помощью суперклея к станине крепится механический узел. С другой стороны к станине приклеивается упор, который вырезается из того же CD привода.

Конструкция упора в моём случае получилась не самой удобной и потому не заслуживает отдельного внимания. Возможно у вас получится практичней и оригинальней. Расстояние между механическим узлом и упором получилось таковым, что длина вала составила 75,0мм (76,5мм с зубцами). Вал изготавливается под конкретный тип каркаса. К сожалению, мне так и не удалось придумать один универсальный вал под все типы сразу. Пока изготовлено два вала под каркасы размеров E12 и E6.3. Изготовлялись они из полосок оргстекла толщиной 3мм тщательным обтачиванием надфилями вручную.

На валу под каркасы E12 сделан фиксатор. В толщу оргстекла засверлены два не сквозных отверстия под углом около 90 градусов относительно друг друга. В одно отверстие вставлен кусочек пружинки, изъятый из контакта какого-то мобильного телефона. В другое — изогнутый кусочек вывода радиоэлемента. Данная конструкция надёжно фиксирует каркас на валу.

Сразу за упором расположился узел «горячей» клавиши. Он изготовлен из микропереключателя, выпаянного с платы компьютерной мышки и обычного красного светодиода. Все элементы закреплены на маленьком кубике оргстекла, который в свою очередь приклеен к станине. Все провода, идущие к данному узлу, были спрятаны в «шахты», просверленные в толще оргстекла станины.

Все соединения (кроме экранированных проводов фототранзистора) выполнены проводом МГТФ.

Отдельного внимания заслуживает сопряжение вала с ведущим колесом.

Тонким ножом сделана выборка материала внутри шестерни ведущего колеса, соответствующая двум 1,5мм выступам вала. Сцепление оказалось довольно надёжным и ни разу не подводило в процессе эксплуатации. Места выборки пометил углублениями с красным лаком на торце шестерни для удобства установки вала.

Сзади плату контроллера закрывает щиток из тонкого оргстекла с отверстием под разъём питания. Данная мера была вынужденной, поскольку применённый тип разъёма оказался весьма хлипким и разламывался при малейших боковых нагрузках.

В качестве источника питания применено импульсное зарядное устройство с логотипом «ORANGE» от неизвестной мне марки мобильного телефона (см. на первой фотографии). Данное устройство довольно мощное, даёт около 8,5В на холостом ходу и ток к.з. порядка 0,75А. При подборе блока питания рекомендую в первую очередь обращать внимание на напряжение. Большинство телефонных зарядок имеют напряжение холостого хода 5…6В – они не подойдут. Вполне сгодится сетевой адаптер со стабилизированным выходом 9В. При недостаточной мощности источника питания станок не сможет выйти на полную мощность и всё время будет останавливаться. В общем, блок питания должен иметь напряжение от 7 до 10В и обеспечивать ток 0,5А при напряжении не ниже 6В.

Рекомендуемый порядок сборки платы: 1) паяются все резисторы, 2) все конденсаторы, 3) диоды и транзисторы, 4) разъём программатора, 5) микроконтроллер, 6) индикатор, 7) тщательная промывка платы от остатков паяльных материалов, 8) разъём питания и кнопки, 9) локальная протирка участков платы с предельной осторожностью, чтобы смывочная жидкость с остатками паяльных материалов не попала внутрь кнопок и разъёма.

Настройка станка и работа с ним достаточно просты и не заслуживают отдельного описания. Вкратце отмечу, что кнопка «CLEAR» производит обнуление счётчика. Кнопка «RUN/SET» разблокирует «горячую» клавишу. Кнопка «STOP/MODE» останавливает намотку, её длительное удержание (более 2с) переводит станок в режим настроек. В режиме настроек кнопки «RUN/SET» и «CLEAR» служат для изменения выбранного параметра, кнопка «STOP/MODE» используется для перехода к следующему параметру. Вместо более детального описания предлагаю вам просмотреть видео, в котором всё это рассказано и показано. https://youtu.be/1tLzHcztzx4

Данный станочек имеет огромный скрытый потенциал для творчества. Так, например, его можно доработать, снабдив такими важными узлами, как узел натяжения и укладчик провода. При этом даже не потребуется доработка платы контроллера – лишь изменение программной части и назначения некоторых её контактов. Мои возможности, к сожалению, ограничены, но я с радостью поделюсь своими мыслями с желающими подхватить эстафету.

Ну и пару слов о технике безопасности. Все работы проводить исправными инструментами, исключительно по их прямому назначению. Рабочее место должно быть оборудовано вытяжной вентиляцией, а помещение проветриваться. Кто ещё не знаком с правилами электростатической безопасности – настоятельно рекомендую ознакомиться, поскольку данная конструкция содержит компоненты, чувствительные к статическому электричеству. И, помните, что содержащийся в припое свинец и содержащиеся в изоляции проводов галогены – чрезвычайно опасные вещества, с которыми сегодня борется весь цивилизованный мир. Не подвергайте опасности своё здоровье и здоровье ваших близких! Никогда не обжигайте изоляцию с проводов! Срезайте её кусачками-бокорезами, перевернув их острой стороной от себя.

Всем удачной сборки и хорошего настроения!

Вопросы, как обычно — в Форум!

Супер архив.

Файлы:

Архив ZIP

Все вопросы в Форум.

Как вам эта статья? | Заработало ли это устройство у вас? |

Намоточный станок своими руками | Мастер Винтик. Всё своими руками!

Радиолюбителям в работе бывает есть необходимость в намотке или перемотке катушки, трансформатора. Для этой цели хорошо иметь в наличии намоточный станок. В этой статье предлагается вариант изготовления самодельного намоточного станка. Станок позволяет производить рядовую или с принудительным шагом намотку проводов диаметром от 0,04 до 0,65 мм. Шаг намотки изменяется через 0,01 мм. Габариты станка и диаметр ведущего вала рассчитаны на намотку катушек от 6х6 мм до 40х100 мм.

Внешний вид станка

Размеры деталей станка указаны на рисунках ниже. Ведущий вал сделан составным. На левую часть его 5 надет кривошип. На среднюю часть 4 надевается болванка с каркасом катушки трансформатора. На правую часть 3 насаживается ручка.

Кривошип состоит из двух пластин 7 и 8, соединенных двумя винтами МЗ с потайными головками. Пластина 7 надевается на левую часть ведущего вала 5 и закрепляется винтом МЗ. В прорези пластинки 8 по винту 9 передвигается гайка-ползун 10, к которой прикреплен шток 11 гайкой М4.

Колесо 17 имеет по окружности прорези глубиной 0,5—1,0 мм, за которые цепляется храповик 13. Количество прорезей 200. Шаг нарезки вала подачи 18 равен 2 мм. Таким образом, поворот колеса 17 и вала 18 на одно деление-прорезь перемещает укладчик 25 на 2/200 =0,01 мм. Максимальный угол поворота колеса 17 равен 120°. Это позволяет перемещать укладчик 25 на 0,65 мм. Диаметр колеса 17 выбран равным 63,4 мм. Сделано это для удобства нанесения 200 делений-прорезей по окружности колеса 17. При диаметре 63,4 мм длина окружности колеса 17 равна 63,4-3,14 = 200 мм.

На колесо наклеивают полоску миллиметровой бумаги длиной 200 мм и по ее делениям лобзиком пропиливают прорези глубиной 0,5—1,0 мм.

Детали намоточного станка

Детали станка: 1—рукоятка, эбонит, текстолит; 2—стержень ручки, алюминий, дюраль; 3—правая часть ведущего вала, сталь, «серебрянка»; 4—средняя часть ведущего вала, сталь; 5—левая часть ведущего вала, сталь «серебрянка»; 6—установочное кольцо левой части ведущего вала 5, сталь, латунь, бронза; 7—пластина для установки левой части ведущего вала 5 и крепления пластины кривошипа 8, дюраль; 8—пластина кривошипа, дюраль; 9—винт изменения размаха колебания кривошипа, латунь; 10—гайка-ползун (к ней крепится шток 11), латунь; 11—шток, дюраль; 12—стержень храповика и крепления штока 11, дюраль; 13—храповик, латунь; 14—контргайка колеса 17 (ось стержня храповика), латунь; 15—винт крепления храповика 13, латунь; 16—винт крепления штока 11 к стержню храповика 13; 17—колесо вала подачи 18, текстолит, гетинакс; 18—вал подачи, сталь «серебрянка»; 19—установочное кольцо для проволоки, намотанной на вал подачи 18, сталь; 20—пластина для винта торможения наматываемой проволоки, латунь; 21—пластина, полиуретановый пластик; 22—тормозная колодка, полиуретановый пластик; 23—пружина, прижимающая укладчик 25, стальная проволока диаметром 0,5 мм; 24—пружина, прижимающая храповик 13 к колесу 17, стальная проволока диаметром 0,4 мм; 25—укладчик, текстолит; 26—пластина поводка 27, полиуретановый пластик; 27—поводок, медная проволока диаметром 3 мм; 28—крючок, скользящий по направляющей 29 и удерживающий укладчик 25, медный провод диаметром 2 мм; 29—направляющая, по которой скользит крючок 28, медный провод диаметром 3 мм; 30—зажимный винт с барашком, латунь, сталь; 31—горизонтальная основа станины, дерево, эбонит, текстолит и др.; 32 — вертикальные стойки станины, текстолит толщиной 10 мм; 33—болт крепления рукоятки, сталь.

Если есть возможность, то вал подачи 18 и отверстие для вала в укладчике 25 вытачивают на токарном станке. Нарезка вала 18 должна иметь шаг 2 мм. Укладчик 25 при вращении по валу 18 не должен иметь люфта, поэтому его лучше сделать разрезным. Тогда, поджимая разрез винтом, можно устранить люфт.

Если нельзя выточить на токарном станке вал подачи 18 и отверстие укладчика 25, то берут калиброванный пруток и на него наматывают плотно виток к витку отожженную медную проволоку диаметром 2 мм. Один конец проволоки закрепляют на одном конце вала 18, вставляя ее в отверстие диаметром 2 мм, специально просверленное в прутке. Другой конец проволоки закрепляют с помощью установочного кольца 19, в котором есть отверстие диаметром 2 мм.

В описываемом образце взят пруток серебрянки диаметром 7 мм. Укладчик 25 сделан из текстолита. С двух сторон на укладчике укреплены стальные пружины 23 диаметром 0,5 мм. Эти пружины входят в углубления между витками медной проволоки, образуя зацепление, благодаря которому укладчик 25 передвигается по валу подачи 18.

К укладчику 25 сверху прикреплено тормозное устройство, состоящее из латунной пластины 20, пластины с вырезом и отверстием 21 и тормозной колодки 22. Наматываемый провод вставляется в отверстие диаметром 1 мм, имеющееся в пластине 21. Тормозная колодка 22 прижимает проволоку к пластине 21 с помощью винта, ввернутого в латунную пластину 20. Этим создается необходимое натяжение наматываемой проволоки. Степень натяжения регулируется вручную. Пластина 21 и тормозная колодка 22 сделаны из полиуретанового пластика.

При повторении конструкции размеры, указанные на рисунке, можно изменять в ту или в другую сторону в зависимости от имеющихся у радиолюбителя возможностей. Необходимо лишь сохранить количество делений-прорезей на колесе 17 и шаг нарезки вала подачи 18.

Сборку станка надо начать со станины. К основе станины 31 прикрепляют винтами вертикальные стойки 32. При этом необходимо следить за тем, чтобы они были строго параллельны. Затем собирают кривошип из пластин 7 и 8. Их соединяют винтами МЗ с потайными головками.

Собранный кривошип насаживают на левую часть ведущего вала 5, закрепляют винтом МЗ, имеющимся в пластине 7, вставляют вал 5 в отверстие в левой вертикальной стойке и закрепляют установочным кольцом 6. После этого ввертывают среднюю часть вала 4 (в нарезку вала 5), на нее навертывают правую часть ведущего вала 3, продев ее через отверстие в правой вертикальной стойке, и на нее насаживают стержень ручки 2 и рукоятку 1.

Далее собирают укладчик 25. Сверху двумя винтами МЗ прикрепляют пластину с вырезом и отверстием 21. С правой стороны привертывают латунную пластину 20 (предварительно положив шайбу). В вырез на пластине 21 вставляют тормозную колодку 22, а в нарезку пластины 20 ввертывают винт МЗ и слегка поджимают тормозную колодку 22. С нижней стороны к укладчику 25 привертывают крючок 28, который скользит по направляющей 29 (вставлена в вертикальные стойки 32 под валом подачи 18) и удерживает от вращения укладчик 25 вместе с валом подачи 18. Если вал подачи сделан с нарезкой, то после этого укладчик 25 можно навертывать на вал подачи 18. Если же вал подачи сделан с намоткой из медной проволоки диаметром 2 мм, то к укладчику 25 надо привернуть болтами МЗ с обеих сторон проволочные пружины 23 и после этого навернуть его на вал подачи 18. В том и другом случае крючок 28 должен быть зацеплен за направляющую 29.

Затем на вал подачи 18 надо насадить шарикоподшипники и закрепить их гайками Мб, а скобками (на рисунке не указаны) и винтами МЗ прикрепить вал подачи 18 к вертикальным стойкам 32.

После этого на вал подачи 18 можно навернуть колесо 17, надеть стержень 12, ввернуть контргайку-ось 14 вплотную к кругу 17 и винтом МЗ прикрепить ее к валу подачи 18. Затем к стержню 12 винтом 15 прикрепляют храповик 13, положив пружинку 24 между стержнем 12 и храповиком 13. При этом пружина 24 должна быть плотно прижата к стержню 12, а храповик 13 совершенно свободно поворачиваться вокруг своей оси-винта 15.

В отверстие пластины 8 кривошипа вставляют винт 9 и ввертывают его в гайку-ползунок 10. На нижний конец винта 9 навертывают две гайки МЗ и законтривают их. Далее шток 11 насаживают на гайку-ползунок 10 и закрепляют гайкой М4. Второй конец штока 11 винтом 16 прикрепляют к стержню 12.

Затем в отверстие укладчика 25 вставляют поводок 27 с насаженным кусочком полиуретанового пластика 26 и винтом МЗ закрепляют его в укладчике 25.

Станок надо снабдить счетчиком оборотов и проградуировать кривошип. Для этого, поставив винт 9 на какую-то высоту в пластине 8 кривошипа, сделать 10 оборотов ведущего вала, замерив штангелем положение укладчика 25 относительно правой или левой вертикальной стойки. После этого на пластине 8 кривошипа надо поставить риску. Риски сделать для проволоки диаметром 0,1; 0,2; 0,3; 0,4; 0,5; 0,6 мм. Это сильно облегчит настройку станка на тот или иной диаметр наматываемой проволоки.

Описываемый станок практически не требует токарных и фрезерных работ и может быть изготовлен радиолюбителем, знакомым со слесарным делом. Широкий диапазон наматываемой проволоки и отсутствие фрикционных соединений выгодно отличают его от подобных конструкций.

Автор: С.Папко

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ

П О П У Л Я Р Н О Е:

- Импульсный металлоискатель ВИНТИК своими руками!

- Как из воды сделать огонь?

- Автоматика для инкубатора

Импульсный металлоискатель — «ВИНТИК»

Ранее мы рассматривали металлоискатель на одной микросхеме К561ЛА7 — он предназначен для поиска более крупных металлических предметов, находящихся на небольшой глубине. Сегодня, в статье рассмотрим импульсный металлоискатель «ВИНТИК» на трёх микросхемах, предназначенный для поиска мелких металлических предметов. Он сложнее предыдущего, особенно его настройка на максимальную чувствительность, но схема не содержит программируемых микросхем, а также в ней нет дорогих и дефицитных радиодеталей. Его чувствительность в несколько раз лучше, чем у предыдущего.

Подробнее…

Хорошим и нужным в хозяйстве мастера будет устройство, получающее высокотемпературное пламя (около 2000° С) из нескольких литров воды!

В этом Вы можете убедиться, ознакомившись с описанием устройства разработанного мною электролизера.

Предлагается очень простая конструкция, в которой нет баллонов, редукторов, вентилей и сложной горелки.

Подробнее…

Если вы задались целью сделать полностью автоматический инкубатор для вывода птицы, то как вариант можете рассмотреть предложенную ниже автоматику для инкубатора. Она включает универсальный терморегулятор с регулировкой влажности, установлен таймер управления приводом поворотного устройства, звуковой сигнализатор нехватки уровня воды, а также устройство управления внешним зарядным устройством для аккумулятора (АКБ).

Подробнее…

Популярность: 3 826 просм.