Как правильно паять конденсаторы на плате

В элементной базе компьютера (и не только) есть одно узкое место – электролитические конденсаторы. Они содержат электролит, электролит – это жидкость. Поэтому нагрев такого конденсатора приводит к выходу его из строя, так как электролит испаряется. А нагрев в системном блоке – дело регулярное.

Поэтому замена конденсаторов – это вопрос времени. Больше половины отказов материнских плат средней и нижней ценовой категории происходит по вине высохших или вздувшихся конденсаторов. Еще чаще по этой причине ломаются компьютерные блоки питания.

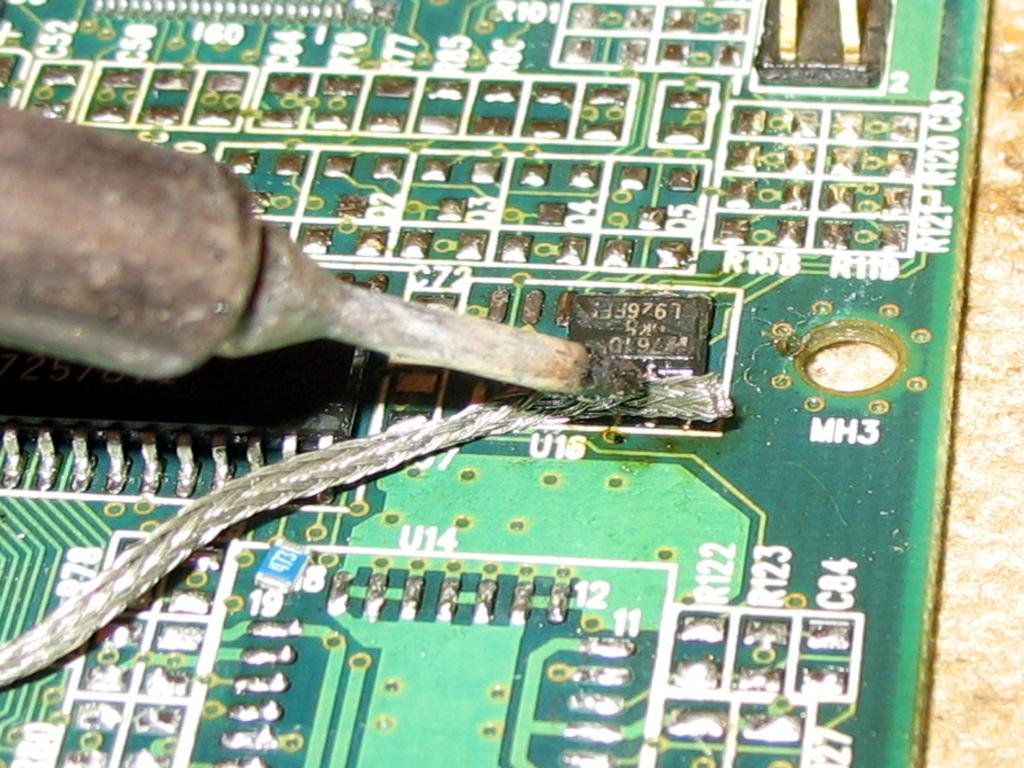

Поскольку печать на современных платах очень плотная, производить замену конденсаторов нужно очень аккуратно. Можно повредить и при этом не заметить мелкий бескорпусой элемент или разорвать (замкнуть) дорожки, толщина и расстояние между которыми чуть больше толщины человеческого волоса. Исправить подобное потом достаточно сложно. Так что будьте внимательны.

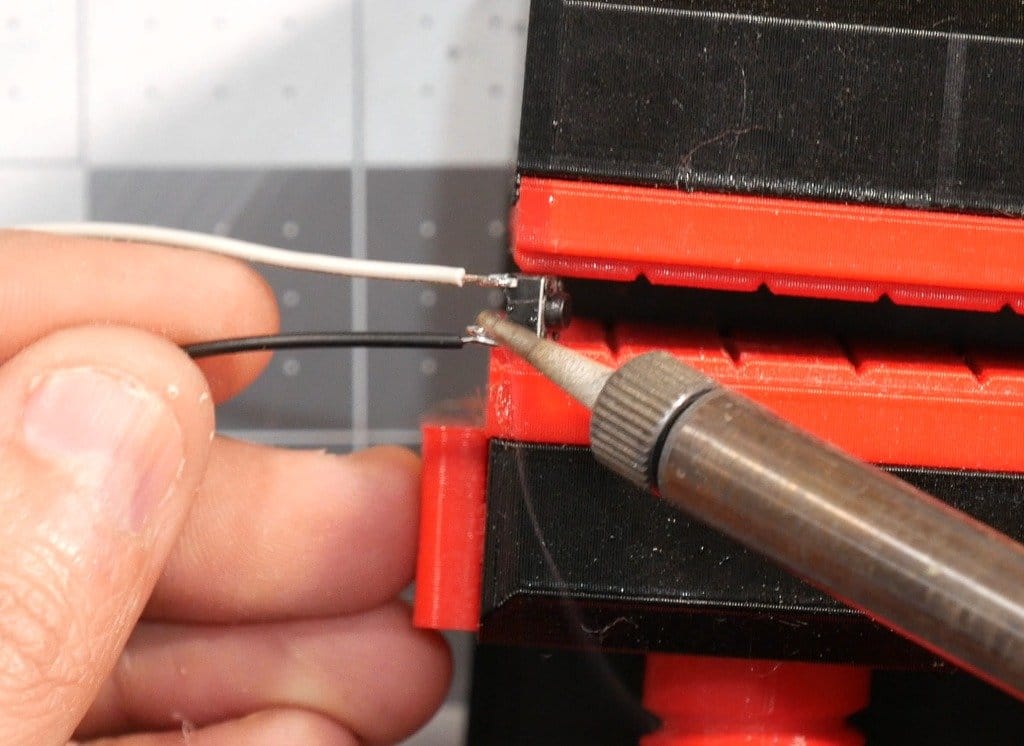

Итак, для замены конденсаторов понадобится паяльник с тонким жалом мощностью 25-30Вт, кусок толстой гитарной струны или толстая игла, паяльный флюс или канифоль.

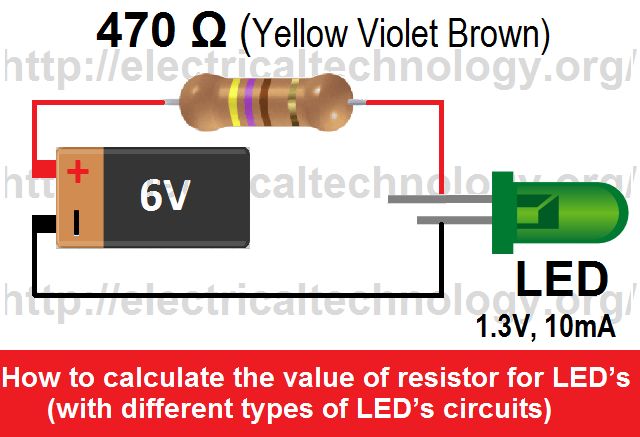

В том случае, если вы перепутаете полярность при замене электролитического конденсатора или установите конденсатор с низким номиналом по вольтажу, он вполне может взорваться. А вот как это выглядит:

Так что внимательнее подбирайте деталь для замены и правильно устанавливайте. На электролитических конденсаторах всегда отмечен минусовой контакт (обычно вертикальной полосой цвета, отличного от цвета корпуса). На печатной плате отверстие под минусовой контакт отмечено тоже (обычно черной штриховкой или сплошным белым цветом). Номиналы написаны на корпусе конденсатора. Их несколько: вольтаж, ёмкость, допуски и температура.

Первые два есть всегда, остальные могут и отсутствовать. Вольтаж: 16V (16 вольт). Ёмкость: 220µF (220 микрофарад). Вот эти номиналы очень важны при замене. Вольтаж можно выбирать равный или с большим номиналом. А вот ёмкость влияет на время зарядки/разрядки конденсатора и в ряде случаев может иметь важное значение для участка цепи.

Поэтому ёмкость следует подбирать равную той, что указана на корпусе. Слева на фото ниже зелёный вздувшийся (или потёкший ) конденсатор. Вообще с этими зелёными конденсаторами постоянные проблемы. Самые частые кандидаты на замену. Справа исправный конденсатор, который будем впаивать.

Выпаивается конденсатор следующим образом: сначала находите ножки конденсатора с обратной стороны платы (для меня это самый трудный момент). Затем нагреваете одну из ножек и слегка давите на корпус конденсатора со стороны нагреваемой ножки. Когда припой расплавляется, конденсатор наклоняется. Проводите аналогичную процедуру со второй ножкой. Обычно конденсатор вынимается в два приема.

Спешить не нужно, сильно давить тоже. Мат.плата – это не двухсторонний текстолит, а многослойный (представьте вафлю). Из-за чрезмерного усердия можно повредить контакты внутренних слоев печатной платы. Так что без фанатизма. Кстати, долговременный нагрев тоже может повредить плату, например, привести к отслоению или отрыву контактной площадки.

После извлечения испорченного конденсатора необходимо сделать отверстия, чтобы новый конденсатор вставлялся свободно или с небольшим усилием. Я для этих целей использую гитарную струну той же толщины, что и ножки выпаиваемой детали. Для этих целей подойдет и швейная игла, однако иглы сейчас делают из обычного железа, а струны из стали. Есть вероятность того, что игла схватится припоем и сломается при попытке ее вытащить. А струна достаточно гибкая и схватывается сталь с припоем значительно хуже, чем железо.

При демонтаже конденсаторов припой чаще всего забивает отверстия в плате. Попробовав впаять конденсатор тем же способом, которым я советовал его выпаивать, можно повредить контактную площадку и дорожку, ведущую к ней. Не конец света, но очень нежелательное происшествие. Поэтому если отверстия не забил припой, их нужно просто расширить. А если все же забил, то нужно плотно прижать конец струны или иглы к отверстию, а с другой стороны платы прислонить к этому отверстию паяльник.

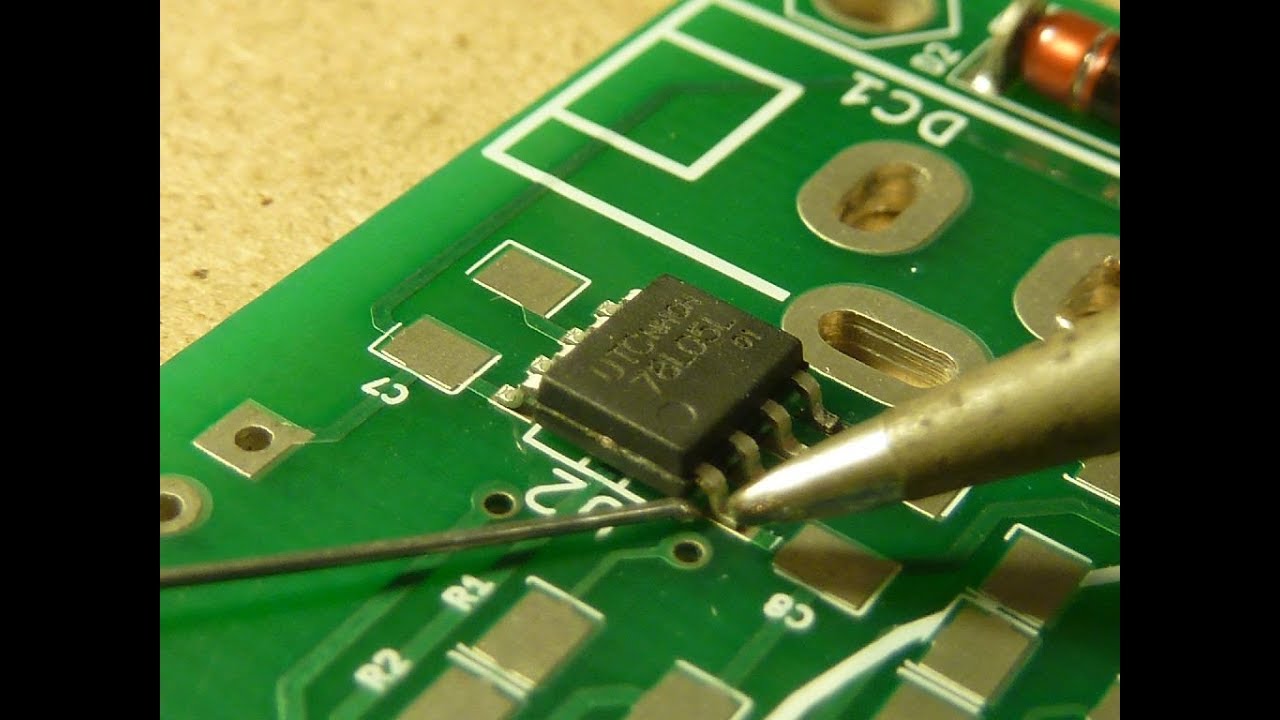

После получения и расширения отверстия нужно снять с его краев излишки припоя, если таковые имеются, иначе во время припаивания конденсатора может образоваться оловянная шапка , которая может припаять соседние дорожки в тех местах, где печать плотная. Обратите внимание на фото ниже – насколько близко к отверстиям располагаются дорожки. Припаять такую очень легко, а заметить сложно, поскольку обзору мешает установленный конденсатор. Поэтому лишний припой очень желательно убирать.

Если у вас нет под боком радио-рынка, то скорее всего конденсатор для замены найдется только б/у. Перед монтажом следует обработать его ножки, если требуется. Желательно снять весь припой с ножек. Я обычно мажу ножки флюсом и чистым жалом паяльника облуживаю, припой собирается на жало паяльника. Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Вот, собственно, и все. Вставляем конденсатор, смазываем ножки флюсом и припаиваем. Кстати, если используется сосновая канифоль, лучше истолочь ее в порошок и нанести его на место монтажа, чем макать паяльник в кусок канифоли. Тогда получится аккуратно.

Замена конденсатора без выпаивания с платы

Условия ремонта бывают разные и менять конденсатор на многослойной (мат. плата ПК, например) печатной плате – это не то же самое что поменять конденсатор в блоке питания (однослойная односторонняя печатная плата). Надо быть предельно аккуратным и осторожным. К сожалению, не все родились с паяльником в руках, а отремонтировать (или попытаться отремонтировать) что-то бывает очень нужно.

Как я уже писал в первой половине статьи, чаще всего причиной поломок являются конденсаторы. Поэтому замена конденсаторов наиболее частый вид ремонта, по крайней мере в моём случае. В специализированных мастерских есть для этих целей специальное оборудование.

А если опыта нет, то попытка ремонта вполне может закончится плачевно. Как раз для таких случаев спешу поделиться способом замены конденсаторов без выпаивания из печатной платы. Способ внешне довольно не аккуратный и в некоторой степени более опасный, чем предыдущий, но для личного пользования сгодится.

Главным преимуществом данного метода является то, что контактные площадки платы придётся в значительно меньшей степени подвергать нагреву. Как минимум в два раза. Печать на дешёвых мат.платах достаточно часто отслаивается от нагрева. Дорожки отрываются, а исправить такое потом достаточно проблематично.

Минус данного способа в том, что на плату всё-таки придётся надавить, что тоже может привести к негативным последствиям. Хотя из моей личной практики давить сильно ни разу не приходилось. При этом есть все шансы припаяться к ножкам, оставшимся после механического удаления конденсатора.

Итак, замена конденсатора начинается с удаления испорченной детали с мат.платы.

На конденсатор нужно поставить палец и с лёгким нажатием попробовать покачать его вверх-вниз и влево-вправо. Если конденсатор качается влево-вправо, значит ножки расположены по вертикальной оси (как на фото), в обратном случае по горизонтальной. Также можно определить положение ножек по минусовому маркеру (полоса на корпусе конденсатора, обозначающая минусовой контакт).

Дальше следует надавить на конденсатор по оси расположения его ножек, но не резко, а плавно, медленно увеличивая нагрузку. В результате ножка отделяется от корпуса, далее повторяем процедуру для второй ножки (давим с противоположной стороны).

Иногда ножка из-за плохого припоя вытаскивается вместе с конденсатором. В этом случае можно слегка расширить получившееся отверстие (я делаю это куском гитарной струны) и вставить туда кусок медной проволоки, желательно одинаковой с ножкой толщины.

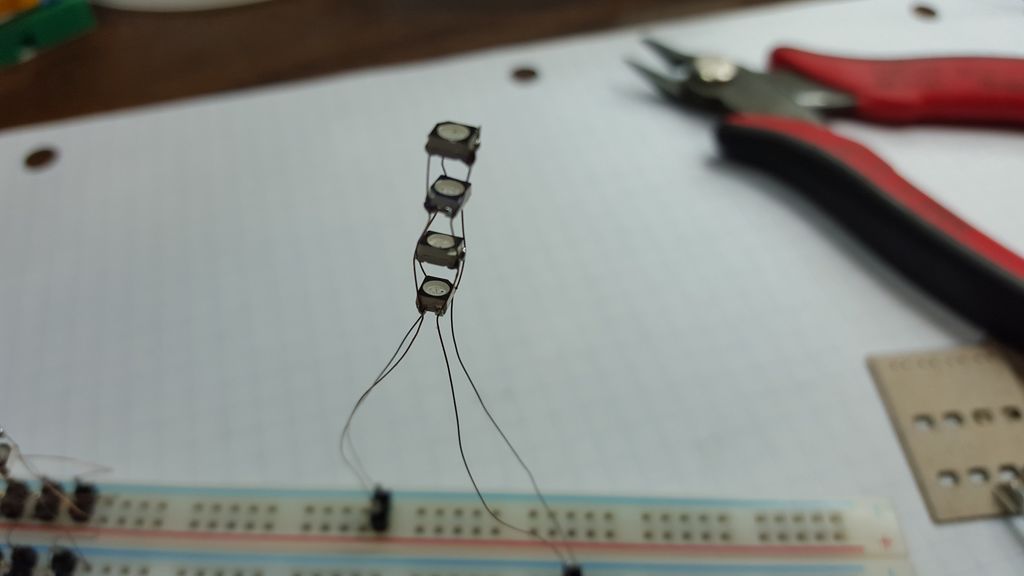

Половина дела сделана, теперь переходим непосредственно к замене конденсатора. Стоит отметить, что припой плохо пристаёт к той части ножки, которая находилась внутри корпуса конденсатора и её лучше откусить кусачками, оставив небольшую часть. Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Стоит отметить, что припой плохо пристаёт к той части ножки, которая находилась внутри корпуса конденсатора и её лучше откусить кусачками, оставив небольшую часть. Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Вид в результате, конечно неэстетичный, но зато работает и данный способ намного проще и безопаснее предыдущего с точки зрения нагрева платы паяльником.

В элементной базе компьютера (и не только) есть одно узкое место – электролитические конденсаторы. Они содержат электролит, электролит – это жидкость. Поэтому нагрев такого конденсатора приводит к выходу его из строя, так как электролит испаряется. А нагрев в системном блоке – дело регулярное.

Поэтому замена конденсаторов – это вопрос времени. Больше половины отказов материнских плат средней и нижней ценовой категории происходит по вине высохших или вздувшихся конденсаторов. Еще чаще по этой причине ломаются компьютерные блоки питания.

Еще чаще по этой причине ломаются компьютерные блоки питания.

Поскольку печать на современных платах очень плотная, производить замену конденсаторов нужно очень аккуратно. Можно повредить и при этом не заметить мелкий бескорпусой элемент или разорвать (замкнуть) дорожки, толщина и расстояние между которыми чуть больше толщины человеческого волоса. Исправить подобное потом достаточно сложно. Так что будьте внимательны.

Итак, для замены конденсаторов понадобится паяльник с тонким жалом мощностью 25-30Вт, кусок толстой гитарной струны или толстая игла, паяльный флюс или канифоль.

В том случае, если вы перепутаете полярность при замене электролитического конденсатора или установите конденсатор с низким номиналом по вольтажу, он вполне может взорваться. А вот как это выглядит:

Так что внимательнее подбирайте деталь для замены и правильно устанавливайте. На электролитических конденсаторах всегда отмечен минусовой контакт (обычно вертикальной полосой цвета, отличного от цвета корпуса). На печатной плате отверстие под минусовой контакт отмечено тоже (обычно черной штриховкой или сплошным белым цветом). Номиналы написаны на корпусе конденсатора. Их несколько: вольтаж, ёмкость, допуски и температура.

На печатной плате отверстие под минусовой контакт отмечено тоже (обычно черной штриховкой или сплошным белым цветом). Номиналы написаны на корпусе конденсатора. Их несколько: вольтаж, ёмкость, допуски и температура.

Первые два есть всегда, остальные могут и отсутствовать. Вольтаж: 16V (16 вольт). Ёмкость: 220µF (220 микрофарад). Вот эти номиналы очень важны при замене. Вольтаж можно выбирать равный или с большим номиналом. А вот ёмкость влияет на время зарядки/разрядки конденсатора и в ряде случаев может иметь важное значение для участка цепи.

Поэтому ёмкость следует подбирать равную той, что указана на корпусе. Слева на фото ниже зелёный вздувшийся (или потёкший ) конденсатор. Вообще с этими зелёными конденсаторами постоянные проблемы. Самые частые кандидаты на замену. Справа исправный конденсатор, который будем впаивать.

Выпаивается конденсатор следующим образом: сначала находите ножки конденсатора с обратной стороны платы (для меня это самый трудный момент). Затем нагреваете одну из ножек и слегка давите на корпус конденсатора со стороны нагреваемой ножки. Когда припой расплавляется, конденсатор наклоняется. Проводите аналогичную процедуру со второй ножкой. Обычно конденсатор вынимается в два приема.

Затем нагреваете одну из ножек и слегка давите на корпус конденсатора со стороны нагреваемой ножки. Когда припой расплавляется, конденсатор наклоняется. Проводите аналогичную процедуру со второй ножкой. Обычно конденсатор вынимается в два приема.

Спешить не нужно, сильно давить тоже. Мат.плата – это не двухсторонний текстолит, а многослойный (представьте вафлю). Из-за чрезмерного усердия можно повредить контакты внутренних слоев печатной платы. Так что без фанатизма. Кстати, долговременный нагрев тоже может повредить плату, например, привести к отслоению или отрыву контактной площадки. Поэтому сильно давить паяльником тоже не нужно. Паяльник прислоняем, на конденсатор слегка надавливаем.

После извлечения испорченного конденсатора необходимо сделать отверстия, чтобы новый конденсатор вставлялся свободно или с небольшим усилием. Я для этих целей использую гитарную струну той же толщины, что и ножки выпаиваемой детали. Для этих целей подойдет и швейная игла, однако иглы сейчас делают из обычного железа, а струны из стали. Есть вероятность того, что игла схватится припоем и сломается при попытке ее вытащить. А струна достаточно гибкая и схватывается сталь с припоем значительно хуже, чем железо.

Есть вероятность того, что игла схватится припоем и сломается при попытке ее вытащить. А струна достаточно гибкая и схватывается сталь с припоем значительно хуже, чем железо.

При демонтаже конденсаторов припой чаще всего забивает отверстия в плате. Попробовав впаять конденсатор тем же способом, которым я советовал его выпаивать, можно повредить контактную площадку и дорожку, ведущую к ней. Не конец света, но очень нежелательное происшествие. Поэтому если отверстия не забил припой, их нужно просто расширить. А если все же забил, то нужно плотно прижать конец струны или иглы к отверстию, а с другой стороны платы прислонить к этому отверстию паяльник. Если подобный вариант неудобен, то жало паяльника нужно прислонять к струне практически у основания. Когда припой расплавится, струна войдёт в отверстие. В этот момент надо ее вращать, чтобы она не схватилась припоем.

После получения и расширения отверстия нужно снять с его краев излишки припоя, если таковые имеются, иначе во время припаивания конденсатора может образоваться оловянная шапка , которая может припаять соседние дорожки в тех местах, где печать плотная. Обратите внимание на фото ниже – насколько близко к отверстиям располагаются дорожки. Припаять такую очень легко, а заметить сложно, поскольку обзору мешает установленный конденсатор. Поэтому лишний припой очень желательно убирать.

Обратите внимание на фото ниже – насколько близко к отверстиям располагаются дорожки. Припаять такую очень легко, а заметить сложно, поскольку обзору мешает установленный конденсатор. Поэтому лишний припой очень желательно убирать.

Если у вас нет под боком радио-рынка, то скорее всего конденсатор для замены найдется только б/у. Перед монтажом следует обработать его ножки, если требуется. Желательно снять весь припой с ножек. Я обычно мажу ножки флюсом и чистым жалом паяльника облуживаю, припой собирается на жало паяльника. Потом скоблю ножки конденсатора канцелярским ножом (на всякий случай).

Вот, собственно, и все. Вставляем конденсатор, смазываем ножки флюсом и припаиваем. Кстати, если используется сосновая канифоль, лучше истолочь ее в порошок и нанести его на место монтажа, чем макать паяльник в кусок канифоли. Тогда получится аккуратно.

Замена конденсатора без выпаивания с платы

Условия ремонта бывают разные и менять конденсатор на многослойной (мат. плата ПК, например) печатной плате – это не то же самое что поменять конденсатор в блоке питания (однослойная односторонняя печатная плата). Надо быть предельно аккуратным и осторожным. К сожалению, не все родились с паяльником в руках, а отремонтировать (или попытаться отремонтировать) что-то бывает очень нужно.

плата ПК, например) печатной плате – это не то же самое что поменять конденсатор в блоке питания (однослойная односторонняя печатная плата). Надо быть предельно аккуратным и осторожным. К сожалению, не все родились с паяльником в руках, а отремонтировать (или попытаться отремонтировать) что-то бывает очень нужно.

Как я уже писал в первой половине статьи, чаще всего причиной поломок являются конденсаторы. Поэтому замена конденсаторов наиболее частый вид ремонта, по крайней мере в моём случае. В специализированных мастерских есть для этих целей специальное оборудование. Если оного нет, приходится пользоваться оборудованием обычным (флюс, припой и паяльник). В этом случае очень помогает опыт.

А если опыта нет, то попытка ремонта вполне может закончится плачевно. Как раз для таких случаев спешу поделиться способом замены конденсаторов без выпаивания из печатной платы. Способ внешне довольно не аккуратный и в некоторой степени более опасный, чем предыдущий, но для личного пользования сгодится.

Главным преимуществом данного метода является то, что контактные площадки платы придётся в значительно меньшей степени подвергать нагреву. Как минимум в два раза. Печать на дешёвых мат.платах достаточно часто отслаивается от нагрева. Дорожки отрываются, а исправить такое потом достаточно проблематично.

Минус данного способа в том, что на плату всё-таки придётся надавить, что тоже может привести к негативным последствиям. Хотя из моей личной практики давить сильно ни разу не приходилось. При этом есть все шансы припаяться к ножкам, оставшимся после механического удаления конденсатора.

Итак, замена конденсатора начинается с удаления испорченной детали с мат.платы.

На конденсатор нужно поставить палец и с лёгким нажатием попробовать покачать его вверх-вниз и влево-вправо. Если конденсатор качается влево-вправо, значит ножки расположены по вертикальной оси (как на фото), в обратном случае по горизонтальной. Также можно определить положение ножек по минусовому маркеру (полоса на корпусе конденсатора, обозначающая минусовой контакт).

Дальше следует надавить на конденсатор по оси расположения его ножек, но не резко, а плавно, медленно увеличивая нагрузку. В результате ножка отделяется от корпуса, далее повторяем процедуру для второй ножки (давим с противоположной стороны).

Иногда ножка из-за плохого припоя вытаскивается вместе с конденсатором. В этом случае можно слегка расширить получившееся отверстие (я делаю это куском гитарной струны) и вставить туда кусок медной проволоки, желательно одинаковой с ножкой толщины.

Половина дела сделана, теперь переходим непосредственно к замене конденсатора. Стоит отметить, что припой плохо пристаёт к той части ножки, которая находилась внутри корпуса конденсатора и её лучше откусить кусачками, оставив небольшую часть. Затем ножки конденсатора, приготовленного для замены и ножки старого конденсатора обрабатываются припоем и припаиваются. Удобнее всего паять конденсатор, приложив его к к плате под углом в 45 градусов. Потом его легко можно поставить по стойке смирно.

Вид в результате, конечно неэстетичный, но зато работает и данный способ намного проще и безопаснее предыдущего с точки зрения нагрева платы паяльником. Удачного ремонта!

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверка ёмкости

Проверить электролитические конденсаторы (так же как неэлектролитические) на предмет сохранения ими своего номинала (ёмкости) можно несколькими способами.

Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до 20-ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию. В качестве такого измерителя может использоваться недорогой прибор типа DT9802A.

Для оценки состояния элементов с большими номиналами потребуется специальный прибор типа «измеритель RLC». Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Проверка конденсатора цифровым мультиметром:

Часто неисправный конденсатор вздувается, и заметен без применения всяких приборов.

Простой, но не достаточно эффективный метод выявления неисправности – проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления – это значит, что конденсатор пробит и подлежит замене.

Проверка в плате

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы – включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом.

Указанный метод позволяет судить об исправности элемента по индикатору прибора, показывающего суммарную ёмкость двух параллельно включённых «кондёров». При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами (резисторами).

Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства.

Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Меры предосторожности при измерении

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил.

- Обязательно проследите за тем, чтобы со схемы было полностью снято напряжение. Для этого тем же мультиметром, включённым в режим измерения напряжения, следует проверить отсутствие его во всех контрольных точках платы.

- При измерении встроенных в схему «подозрительных» конденсаторов следует внимательно следить за тем, чтобы случайно не повредить включённые параллельно ему элементы.

- И, наконец, паять дополнительно монтируемые в схему элементы нужно с предельной осторожностью, чтобы не повредить остальную её часть.

Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде.

Как перепаивать конденсатор на «материнке»

Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником.

Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

Последовательность действий такая:

- Вначале обесточивают компьютер, отключают не только сетевой кабель, но и другие питающие провода.

- Снимают крышку и отвинчивают материнскую плату.

- Осматривают плату и находят поврежденный элемент, изучают его параметры (на маркировке), покупают замену.

- Замечают, какая полярность подключения конденсатора была (можно сделать фото).

- С помощью паяльной станции или пальника выпаивают поврежденный конденсатор.

- Устанавливают и припаивают новый.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом.

Некоторые радиолюбители используют для этого остро отточенную спичку (зубочистку), посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника.

Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого – впаять его взамен сгоревшего.

Процесс пайки

Прежде чем паять, надо вставить ножки с посадочные гнезда, соблюдая полярность. Минусовая ножка детали обычно короче плюсовой, она устанавливается на «минус» площадки (обычно закрашено белым) Паять надо с обратной стороны, для этого плату переворачивают, и ножки загибают.

Припаять конденсатор будет значительно проще, если предварительно смочить контактные «пятачки» каплей флюса.

Паяльник разогревают, подносят к контактной площадке, и к ней же подносят проволочку припоя. Жалом дотрагиваются до припоя, чтобы капелька соскользнула на место пайки. Так последовательно надо паять все контакты, после чего откусить кусачками лишние торчащие ножки.

Возможно, с первого раза красиво паять не получится, и надо будет потренироваться. Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

Обучаться методам пайки лучше заранее на ненужных деталях. После замены неисправного элемента следует попытаться включить материнскую плату и проверить её работоспособность.

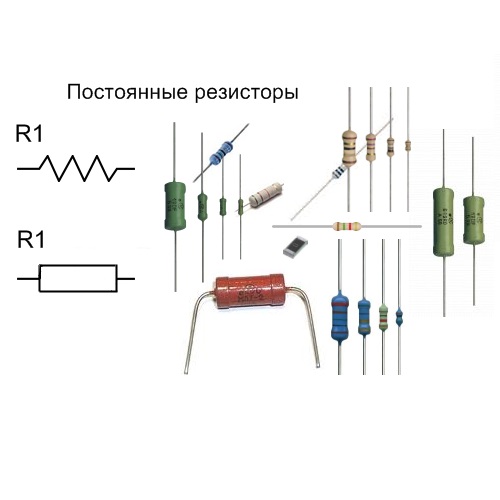

Как паять резисторы

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором. Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

После его удаления резистор беспрепятственно достаётся из освобождённых гнёзд.

Паять миниатюрные элементы схем следует, стараясь подбирать соответствующий температурный режим нагрева паяльника, обычно это 270-300 ℃. В противном случае можно повредить как устанавливаемый элемент, так и контактную площадку, предназначенную для его монтажа.

Где у резистора плюс и минус

есть ли разница, какой стороной паять резистор или чип-резистор? не плюсов, не минусов ни на схеме, ни на резисторе не вижу. помогите, пожалуйста. желательно подробно. спасибо.

Похожие статьи

Так и просится в коллекцию

Николай, хз) со схемами второй день разбираюсь. Толковой литературы по чтению схем не нашел.

Детали делятся на полярные и неполярные, тоесть те, которые можно паять как попало. Резисторы паяй как хочешь. И неэлектролитические конденсаторы.

Сергей, маленькие конденсаторы, на которых указан только номер, относятся к неполярным?

есть ли разница, какой стороной паять резистор или чип-резистор? не плюсов, не минусов ни на схеме, ни на резисторе не вижу. помогите, пожалуйста. желательно подробно. спасибо.

Похожие статьи

Так и просится в коллекцию

Николай, хз) со схемами второй день разбираюсь. Толковой литературы по чтению схем не нашел.

Детали делятся на полярные и неполярные, тоесть те, которые можно паять как попало. Резисторы паяй как хочешь. И неэлектролитические конденсаторы.

Сергей, маленькие конденсаторы, на которых указан только номер, относятся к неполярным?

Подскажите неведующему)))Раньше я всегда перепаивал светодиоды из готовых патронов, там всё просто выпаял, плюс минус нашёл, впаял.А сегодня мне понадобился маленький светодиод в кнопку блокировки.Выпаивал из ленты.

Так вот пара вопросов, подскажите кто разбирается, ну или просто сам химичил.

1 Есть ли разница какой стороной припаивать резистор к светодиоду?

2 Куда припаивать резистор на светодиоде, на плюс или минус?

Смотрите также

Комментарии 11

есть такая тема как светодиоды на 12вольт с резистром внутри линзы — и монтировать удобно и паять не нужно, я себе такими пересветил кнопки на центральной консоли — очень даже ничего — вместо лампочек накаливания поставил во все кнопки — плюс у них быстрая замена (например цвет надоел или не дай бог перегорит) — резистор абы акой брать не стоит, так как параметры у разных светодиодов отличаются, основоной параметр который нужен тебе это сила тока на которую светодиод рассчитан

узнать силу тока светодиода — задачка для неподготовленного человека не самая простая

на просторах интернета встречаются записи в которых люди впаивают светодиоды вообще без резисторов и они светят годами, но это не совсем правильно

Как правильно паять сопротивление — Металлы и их обработка

Как выбрать правильный паяльник и научиться паять провода

Спайка является основным методом электрического и механического соединения как деталей, так и проводки. Но несмотря на кажущуюся простоту процесса, пайка – дело довольно сложное и кропотливое. Именно поэтому прежде чем брать в руки паяльник, необходимо хорошо представлять чем, зачем и, главное, как паять провода.

Инструменты и принадлежности

Пайка, как и любой другой технический процесс, подразумевает использование определенных инструментов и принадлежностей. Инструментов понадобится немного: паяльник, нож, пассатижи, напильник, наждачная бумага.

Принадлежностей и того меньше – достаточно паяльного флюса и спирта или бензина. Тем не менее все это является важными составляющими процесса и к выбору того и другого необходимо отнестись исключительно серьезно.

Именно от качества паяльника и наличия нужных принадлежностей к нему будет зависеть как механическая, так и электрическая надежность паяного соединения.

Выбор и подготовка паяльника

Это, пожалуй, самый ответственный этап. Неудачно выбранным или неправильно подготовленным инструментом качественную пайку не получить.

Мощность и тип

Основным критерием выбора паяльника является его мощность. Промышленностью выпускаются инструменты мощностью от 10 до 200 Вт и выше. Первые могут иметь размеры авторучки, последние выглядят как натуральный молоток внушительных размеров.

Электропаяльники мощностью 30 (слева), 60 и 200 Вт.

Осталось решить, какой паяльник выбрать для пайки проводов. Тут все будет зависеть от производимой операции, а точнее, от толщины и массивности деталей, которые необходимо запаять. Чем детали массивнее, тем большую теплоемкость должен иметь инструмент. Примерную зависимость рекомендуемой мощности паяльника от выполняемой задачи можно представить в виде следующей таблицы:

- 15-25 Вт – мелкие радиоэлементы, микросхемы, проводники диаметром до 0.3-0.5 мм;

- 30-40 Вт – крупные радиоэлементы, провода диаметром до 1 мм в том числе многожильные;

- 40-60 Вт – достаточно крупные детали, проводники диаметром до 2 мм;

- 100 Вт – массивные детали, провода диаметром до 3-4 мм;

- более 100 Вт – силовая электропроводка диаметром более 4 мм.

Если под рукой не окажется паяльника с необходимыми характеристиками, можно взять несколько больший по мощности, но не наоборот. Массивным прибором спаять тонкие провода при известном навыке можно, маленьким и маломощным толстые – практически никогда. Идеально, если в вашем хозяйстве будет несколько электропаяльников различной мощности.

Но как поступить, если паяльника необходимой мощности не окажется или его вообще не существует в природе? Пытаться припаять шины в карандаш толщиной стоваттным паяльником? Ни в коем случае! В этой ситуации поможет обычный огонь.

Поместите подготовленные к пайке детали, к примеру, в пламя бытовой газовой горелки или спиртовки и паяйте. Дополнительный подогрев поможет выполнить качественную пайку даже маломощным инструментом.

Единственно, нагревая провода на открытом пламени, не переусердствуйте – достаточно небольшого дополнительного подогрева.

Отдельно стоит отметить так называемые «пистолетные» или импульсные паяльники, которые достаточно широко использовались, да и сегодня стоят на вооружении у мастеров на выезде.

Современный вариант пистолетного паяльника.

С первого взгляда преимущества такого аппарата налицо – он мгновенно нагревается и так же быстро остывает. Но эта особенность удобна лишь узкому кругу специалистов – мастерам по вызову. Пришел, достал из чемодана, ткнул, убрал в чемодан, забрал деньги и ушел. Но тот, кто серьезно работал с такими паяльниками, отлично знает и их недостатки.

Источник: https://pochini.guru/sovety-mastera/kak-payat-provoda

Пайка резисторов на плату

В чем же заключаются плюсы применения таких чип элементов? Давайте разберемся.

Плюсы данного вида монтажа

Во первых, применение чип компонентов заметно уменьшает размеры готовых печатных плат, уменьшается их вес, как следствие для этого устройства потребуется небольшой компактный корпус. Так можно собрать очень компактные и миниатюрные устройства.

Применение чип элементов заставляет экономить печатную плату (стеклотекстолит), а так же хлорное железо для их травления, кроме того, не приходиться тратить время на высверливание отверстий, в любом случае, на это уходит не так много времени и средств.

Платы изготовленные таким образом легче ремонтировать и легче заменять радиоэлементы на плате.

Можно делать двухсторонние платы, и размещать элементы на обеих сторонах платы. Ну и экономия средств, ведь чип компоненты стоят дешево, а оптом брать их очень выгодно.

Для начала, давайте определимся с термином поверхностный монтаж, что же это означает? Поверхностный монтаж – это технология производства печатных плат, когда радиодетали размещаются со стороны печатных дорожек, для их размещения на плате не приходится высверливать отверстия, если коротко, то это означает «монтаж на поверхность». Данная технология является наиболее распространенным на сегодняшний день.

Кроме плюсов есть конечно же и минусы. Платы собранные на чип компонентах боятся сгибов и ударов, т.к. после этого радиодетали, особенно резисторы с конденсаторами просто напросто трескаются. Чип компоненты не переносят перегрева при пайке. От перегрева они часто трескаются и появляются микротрещины. Дефект проявляет себя не сразу, а только в процессе эксплуатации

Резисторы и конденсаторыЧип компоненты (резисторы и конденсаторы) в первую очередь разделяются по типоразмерам, бывают 0402 – это самые маленькие радиодетали, очень мелкие, такие применяются например в сотовых телефонах, 0603 — так же миниатюрные, но чуть больше чем предыдущие, 0805 – применяются например в материнских платах, самые ходовые, затем идут 1008, 1206 и так далее.

Резисторы:

Конденсаторы:

Ниже дана более таблица с указанием размеров некоторых элементов:[0402] — 1,0 × 0,5 мм[0603] — 1,6 × 0,8 мм[0805] — 2,0 × 1,25 мм[1206] — 3,2 × 1,6 мм

[1812] — 4,5 × 3,2 мм

Все чип резисторы обозначаются кодовой маркировкой, хоть и дана методика расшифровки этих кодов, многие все равно не умеют расшифровывать номиналы этих резисторов, в связи с этим я расписал коды некоторых резисторов, взгляните на таблицу.

Примечание: В таблице ошибка: 221 «Ом» следует читать как «220 Ом».

Что касается конденсаторов, они никак не обозначаются и не маркируются, поэтому, когда будете покупать их, попросите продавца подписать ленты, иначе, понадобится точный мультиметр с функцией определения емкостей.

ТранзисторыВ основном радиолюбители применяют транзисторы вида SOT-23, про остальные я рассказывать не буду. Размеры этих транзисторов следующие: 3 × 1,75 × 1,3 мм.

Как видите они очень маленькие, паять их нужно очень аккуратно и быстро. Ниже дана распиновка выводов таких транзисторов:

Распиновка у большинства транзисторов в таком корпусе именно такая, но есть и исключения, так что прежде чем запаивать транзистор проверьте распиновку выводов, скачав даташит к нему. Подобные транзисторы в большинстве случаев обозначаются с одной буквой и 1 цифрой.

Диоды и стабилитроныДиоды как и резисторы с конденсаторами, бывают разных размеров, более крупные диоды обозначают полоской с одной стороны – это катод, а вот миниатюрные диоды могут отличаться в метках и цоколевке. Такие диоды обозначаются обычно 1-2 буквами и 1 или 2 цифрами.

Диоды:

Стабилитроны BZV55C:

Стабилитроны, так же как и диоды, обозначаются полоской с краю корпуса. Кстати, из-за их формы, они любят убегать с рабочего места, очень шустрые, а если упадет, то и не найдешь, поэтому кладите их например в крышку от баночки с канифолью.

Микросхемы и микроконтроллерыМикросхемы бывают в разных корпусах, основные и часто применяемые типы корпусов показаны ниже на фото. Самый не хороший тип корпуса это SSOP – ножки этих микросхем располагаются настолько близко, что паять без соплей практически нереально, все время слипаются ближайшие вывода. Такие микросхемы нужно паять паяльником с очень тонким жалом, а лучше паяльным феном, если такой имеется, методику работы с феном и паяльной пастой я расписывал в этой статье.

Следующий тип корпуса это TQFP, на фото представлен корпус с 32мя ногами (микроконтроллер ATmega32), как видите корпус квадратный, и ножки расположены с каждой его стороны, самый главный минус таких корпусов заключается в том, что их сложно отпаивать обычным паяльником, но можно. Что же касается остальных типов корпусов, с ними намного легче.

Как и чем паять чип компоненты?Чип радиодетали лучше всего паять паяльной станцией со стабилизированной температурой, но если таковой нет, то остается только паяльником, обязательно включенным через регулятор! (без регулятора у большинства обычных паяльников температура на жале достигает 350-400*C). Температура пайки должна быть около 240-280*С.

Например при работе с бессвинцовыми припоями, имеющими температуру плавления 217-227*С, температура жала паяльника должна составлять 280-300°С. В процессе пайки необходимо избегать избыточно высокой температуры жала и чрезмерного времени пайки. Жало паяльника должно быть остро заточено, в виде конуса или плоской отвертки.

Рекомендации по пайке чип компонентов

Печатные дорожки на плате необходимо облудить и покрыть спирто-канифольным флюсом. Чип компонент при пайке удобно поддерживать пинцетом или ногтем, паять нужно быстро, не более 0.5-1.5 сек. Сначала запаивают один вывод компонента, затем убирают пинцет и паяют второй вывод. Микросхемы нужно очень точно совмещать, затем запаивают крайние вывода и проверяют еще раз, все ли вывода точно попадают на дорожки, после чего запаивают остальные вывода микросхемы.

Если при пайке микросхем соседние вывода слиплись, используйте зубочистку, приложите ее между выводами микросхемы и затем коснитесь паяльником одного из выводов, при этом рекомендуется использовать больше флюса. Можно пойти другим путем, снять экран с экранированного провода и собрать припой с выводов микросхемы.

Несколько фотографий из личного архива

ЗаключениеПоверхностный монтаж позволяет экономить средства и делать очень компактные, миниатюрные устройства. При всех своих минусах, которые имеют место, результирующий эффект, несомненно, говорит о перспективности и востребованности данной технологии.

Источник: https://rem-serv.com/payka-rezistorov-na-platu/

Пайка проводов!!! Следует избегать

Здравствуйте, уважаемые гости и постоянные читатели сайта http://zametkielectrika.ru.

В одной из своих статей я познакомил Вас со всеми разрешенными способами соединения проводов, которые рекомендуют нам Правила устройства электроустановок (ПУЭ).

Сегодня я хотел бы сделать небольшую поправочку, а именно акцентировать Ваше внимание на таком способе соединения, как пайка проводов.

Напоминаю, что 1 января 2013 года вступил в силу ГОСТ Р 50571.5.52-2011, в котором говорится, что при соединении проводов между собой или к зажимам (клеммам) электрооборудования, например, к аппаратам защиты, необходимо соблюдать их электрическую непрерывность, механическую защиту и прочность.

При выборе средств соединения проводников нужно учитывать их:

- количество

- сечение

- форму

- материал (медь, алюминий)

- изоляцию

Почему следует ограничиться в использовании пайки проводов?

Ответ на этот вопрос имеется в действующих нормативных документах. Ниже я приведу Вам несколько выдержек из них:

Все вышеприведенные пункты действующих НТД ограничивают (я специально выделил подчеркиванием) использование пайки, как способ соединения электрических проводов, из-за ее недостатков:

- недостаточная механическая прочность

- со временем увеличивается переходное сопротивление

- от остатков флюсов возникает химическая коррозия

- снижена электропроводность

- невозможность обеспечить необходимые санитарные гигиенические условия при пайке на месте монтажа

- экологичность

Вот еще выдержка из ГОСТа 10434-82 про контактные электрические соединения:

Отсюда можно сделать вывод, что при соединении двух или нескольких медных проводов, а также при соединении паяного («луженого») провода к аппарату защиты, допустимая температура контактного соединения может достигать 300°С, а это превышает начальную температуру плавления мягких ПОС (припой оловянно-свинцовый), которая находится в пределах от 180-240°С.

В таких случаях необходимо применять дополнительное механическое крепление, например, бандаж, поэтому при протекании тока короткого замыкания через контактное паяное («луженое») соединение произойдет расплавление припоя, но после отключения поврежденной цепи, контактное паяное («луженое») соединение механически восстановится, в связи с применением бандажа, который не даст расплавленному припою стечь.

Если честно, то мне даже самому тяжело представить, как это можно осуществить на практике.

Поэтому с этим вопросом я обратился к местному инспектору энергонадзора, тем более что накануне мы собирались сдавать ему объект — капитальный ремонт электропроводки жилого многоквартирного дома.

Ответ был очевиден, либо вообще не использовать пайку, либо на соединение проводов пайкой накручивать СИЗы. Я так понял, что СИЗ выполняет функцию дополнительного механического крепления.

Так мы и поступили. На цепи освещения использовали клеммы Wago, а на силовые цепи — «пайку под СИЗ». В этом вопросе разобрались, а что делать с присоединением гибких (многожильных) проводов к аппаратам защиты.

Нужно ли пропаивать многопроволочные (гибкие) провода для присоединения их к аппаратам защиты?

Ответ на этот вопрос имеется в ГОСТе Р 51321.1-2007:

Здесь пояснять не нужно, итак все понятно.

Стоит лишь добавить, что если зажимы аппаратов защиты (автоматический выключатель, УЗИП, УЗО и т.п.), электросчетчика или соединительных клемм имеют гнездовую конструкцию, то пайка концов гибкого многопроволочного провода не требуется, т.к. зажим такого типа не выжимает и не выдавливает провод из под головки винта, шайбы или пластины, а наоборот даже надежно его обжимает и прессует. В других случаях, лучше применить опрессовку.

Источник: http://zametkielectrika.ru/pajka-provodov/

Поиск данных по Вашему запросу:

Регистрация Вход. Ответы Mail. Вопросы — лидеры Квадрокоптер летит токо в верх модель YH 1 ставка. Не взлетает квадрокоптер 1 ставка. Перестал работать Mi band 4 1 ставка.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Ч.1 Резисторы (сопротивления)

Как правильно паять? (Часть 3. Монтаж плат)

Всем привет. С электроникой дружу на уровне паяльника, поэтому вопрос адресуется к тем, кто понимает больше, чем я. Собрался менять кислородный датчик. Буду ставить нестоковый, но похожий. Все подобрал, нарисовал распиновку, подготовил. Но есть один момент. Сопротивление подогрева родного КД составляет 14 ом. А купленный мною — дает 10 ом.

Кто-то говорит, что если в проводку не впаять резистор, то быстро сгорит подогрев, и мозг перестанет воспринимать КД, как работающий.

Но никто так и не сказал — какой именно резистор нужен. Какой резистор лучше впаять в проводку? Я правильно понимаю, что паять надо будет последовательно? При несовпадении могут быть проблемы начиная от ошибок и заканчивая жареным драйвером нагревателя в ЭБУ. Ну если посчитать логически: новый ЛЗ на 12В. Новый он на то и новый — значит ни разу не прогревался, старый работа ХЗ сколько времени — следовательно мог и утратить своё начальное сопротивление.

Я бы не заморачивался. Советчиков много, а голова своя должна быть ;. Думаю, это неверно. Очевидно, вы не вычли сопротивление проводов мультиметра. Определите его, просто замкнув щупы. Это не совсем корректно, но по-любому правильнее, чем перегревать нить накала и в конце концов вскорости выбросить сгоревший датчик. Для аналогии — можно поставить на авто мотоциклетные лампы на 6 В.

Гореть будут ярко — не нарадуешься, но очень недолго : 3. На вашем фото все резисторы мегаомные! Вам нужен резистор с маркировкой 3R3. Ну, что гугл показал 4. Сгодится 3,3 4,3 Ом. Вывод — 5 Вт за глаза достаточно. Да вы и сами это прекрасно понимаете.

Не советую использовать рекомендации и услуги с этого сайта. Почитайте прямо с начала странички вашей ссылки :. Шунтирование нити накала — это включение резистора параллельно нити.

Датчик будет выдавать совершенно недопустимые параметры, со всеми вытекающими — резкий рост расхода топлива и пр.

А необходимо последовательно! Насколько я знаю в схеме ЭБУ нет токоограничивающего резистора. По-сему и подбирать нечего. Скажу больше. Ваш датчик имеет более мощный нагревательный элемент. Если Вы ограничите ток то датчик не выйдет на рабочую температуру и будет врать.

Если этот датчик от автомобиля с бортовым напряжением 14 В, то он не сгорит, а вот мощность его будет больше, что может означать более сильный нагрев, НО нагреватель идёт в паре с датчиком, соответственно они оба рассчитаны на 14В. Единственный момент, который меня смущает-это питание подогрева датчика, откуда оно идёт? Через реле или мозг напрямую его включает? Если напрямую мозг возможно будет ругаться, а возможно и не выдержит- сгорит эл. Но это лично мои догадки, нужно схему изучить.

Я думаю «забей», это сопротивление в холодном состоянии, в разогретом должно быть больше. Вот если бы было 14 , а поставил 2 ома, то да нужно было бы мудрить. На самом деле подогрев нужен для того чтоб ДК быстрее выходил на свой робочий диапазон и все. При нагреве мотора до робочей температуры ДК нагревается до своей робочей температуры и наченает регулировать смесь. Есть 2 варианта или универсальный ДК ставить, или такой как ты хочеш но без резисторов.

На этих мозгах подогрев играет роль сигнализатора работы ДК. У меня тоже был разбег, а чек молчит. Так же обрати внимание на мощность резистора, суммарное сопротивление цепи с резистором будет 14ом, напряжение 14вольт, ток в 1А при 14 вольтах даст нам 14 ватт, из них четыре вата будет на резисторе а это довольно довига для резюка, ни один из тех что на фото не годится, ищи мощные керамические ватт на 10 хотя бы или собирай в паралель из нескольких.

Необходимость такой распайки сомнительна, кто то просто высосал из пальца эту инфу, ничего ДК не будет он изначально так расчитан. А я его ставлю на 4AGE. Потому и сомнения. Просто у нового мощность подогревателя немного больше.

Если они оба рассчитаны на питание от 12в либо на другое, но одинаковое у обоих напряжение, то никакой резистор не нужен. Я так понимаю, что на родной сила тока больше подается, раз там сопротивление больше.

Возможно повышенная сила тока убивает подогрев на новых ДК.

Чем меньше сопротивление, тем больше сила тока и больше мощность. Наоборот на новом ток будет больше. Никто ничего не убивает, всё должно быть рассчитано с завода. А разница? У тебя бортовое напряжение больше стандартных вольт? Нет же. Значит всё будет работать и ничего не сгорит. Нагреватель — это обычная спираль, его хоть на танк ставь, ему кроме напряжения питания ничего больше не важно. Сила тока зависит от напряжения и сопротивления. Напряжение бортовой сети у тебя стандартное.

Значит и ток будет такой же, как рассчитан для лямбды. Другой вопрос в том, что, как ты ниже написал — у тебя питание на подогрев идёт через мозги — неизвестно, как на повышение тока по сравнению со стандартной лямбдой они отреагируют.

Посчитает да и хрен с ним, тогда уже можно будет и резистор впаять. Главное, чтобы в нём ничего не сгорело, вот в чём проблема. Лучше тогда впаяй резистор сразу. Пусть лямбда будет дольше прогреваться и первое время комп может тупить из-за неправильных показаний, главное что мозги целы будут.

Люди говорят, что если в проводку не впаять резистор, то быстро сгорит подогрев, и мозг перестанет воспринимать КД, как работающий. Мозги бош или сименс? Купить машину на Дроме. С электроникой дружу на уровне паяльника, поэтому вопрос адресуется к тем, кто понимает больше, чем я Собрался менять кислородный датчик.

Зарегистрироваться или войти:. Блин, я бы не заморачивался. Тип корпуса керамика. Поставь последовательно в цепь нити накала 4ом резитор ватт на и забудь. Позаглаза, такие в водой агрегате лях проточного типа стоят и ничего выдерживают. А то там и так своя температура высокая. Больше — это о чём? Если мощность будет больше — не страшно? Даже хорошо. Ну, 7 или 10 Ватт возьмите.

Ставить без резюка, не загоняйся на микроуровень. Ставить без резюка, все будет работать как полагается! Y-G тут чел точно описал какой именно резистор нуже, почитай, они этим занимаются, есть свой сайт. Все идет с мозга. И контролится тоже мозгом по показаниям. Напряжение одно. Сила тока больше. Не может так получиться, что мозг, видя непривычные показания, может посчитать, что в цепи КЗ. Да лезть потом не хоцца под машину. Один в один на Сенсе стоит после эбу.

Как паять резистор

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы. Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно — наличие основного контролируемого параметра ёмкости. Неисправную деталь придется выпаять из схемы и затем припаять новую.

Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами. Проверить электролитические конденсаторы так же как неэлектролитические на предмет сохранения ими своего номинала ёмкости можно несколькими способами. Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию.

Как паять паяльником на примерах пайки деталей. Пайка паяльником – это . Пайка паяльником резисторов, диодов, конденсаторов. Для того, чтобы.

www.megadrum.info

Тема в разделе » Схемотехника, компоненты, модули «, создана пользователем Dehard4z , 24 мар Войти или зарегистрироваться. Искать только в заголовках Сообщения пользователя: Имена участников разделяйте запятой. Новее чем: Искать только в этой теме Искать только в этом разделе Отображать результаты в виде тем. Быстрый поиск.

Помогите с подбором резистора для понижения напряжения кулера Тема в разделе » Схемотехника, компоненты, модули «, создана пользователем Dehard4z , 24 мар Здравствуйте товарищи! Я пытался сделать переходник для питания кулера от материнской платы,что бы уменьшить количество оборотов соответственно меньше шума. Я даже обжегся.

Светлый угол — светодиоды

Он же емкость — еще один вид пассивных элементов. На схеме обозначен как две одинаковые параллельные черточки. В отличии от резистора, конденсатор это нелинейный элемент. По нашей канализационной аналогии его можно сравнить с резиновым баком. Вначале, когда он пуст, вода резко его заполняет, растягивая стенки.

Ru — форумы для гитаристов У нас самая большая гитарная тусовка.

Резисторы переменные, постоянные вся истина!

Пайка паяльником — это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления. Паять паяльником на много проще чем, кажется на первый взгляд.

Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось. Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке.

Для этого необходимо удалить с поверхностей следы грязи, при их наличии, и оксидную пленку.

Вопрос неуча к электронщикам по светодиодам

Вопрос неуча к электронщикам по светодиодам Дроныч Какой светодиод покупать? К ним вроде резистор паяют.

Какой резистор и куда паять на сколько ом, к какой из ножек светодиода как отличить , какой стороной резистора? Если нужно несколько светодиодов, то необходимо резистор к каждому отдельно паять или можно светодиоды соединить последовательно, параллельно? Обсуждение закрыто модератором. Значит для нормальной работы от напряжения 12 вольт ему надо такой резистор, который бы гасил ток до этих мА.

В основном это представляло из себя скрученные провода или большие резисторы. На самом деле это все не так сложно как.

Урок 2.2 — Резисторы

О том, как соединять конденсаторы и рассчитывать их общую ёмкость уже рассказывалось на страницах сайта. А как соединять резисторы и посчитать их общее сопротивление? Именно об этом и будет рассказано в этой статье. Так в схеме можно найти резистор на 1 Ом, и тут же неподалёку на Ом 1 кОм!

Для чего служит светодиод? Светодиоды излучают свет, когда через них проходит электрический ток. Были изобретены в е года прошлого века для смены электрических лампочек, которые часто перегорали и потребляли много энергии. Если вы видите внутри светодиода его внутренности — катод имеет электрод большего размера но это не официальные метод. Светодиоды могут быть испорчены в результате воздействия тепла при пайке, но риск невелик, если вы паяете быстро.

Здравствуйте, уважаемые читатели сайта sesaga. Продолжаем тему о резисторах. В первой части статьи мы познакомились с резисторами постоянного сопротивления постоянными резисторами , а в этой части статьи поговорим о резисторах переменного сопротивления, или переменных резисторах.

Резисторы переменного сопротивления, или переменные резисторы являются радиокомпонентами, сопротивление которых можно изменять от нуля и до номинального значения.

Они применяются в качестве регуляторов усиления, регуляторов громкости и тембра в звуковоспроизводящей радиоаппаратуре, используются для точной и плавной настройки различных напряжений и разделяются на потенциометры и подстроечные резисторы.

Users browsing this forum: Google [Bot] and 7 guests. Вопрос про педы и пайку MegaDrum по-русски. Вот хочу сделать педы для ударки сам модуль мегадрам собрать не смогу,буду покупать Искал на форуме,но так и не нашёл подробную инструкцию как делать педы и паять пьезодатчики. Можете подсказать где узнать подробную информацию по моему вопросу?

Источник: https://all-audio.pro/c33/obsuzhdeniya/kak-pravilno-vpayat-rezistor.php

Ключевые особенности пайки резисторов

В большинстве случаев для выполнения пайки резисторов будет достаточно паяльника с мощностью около 25 Ватт. Его жало может нагреваться до температуры в 3000 градусов. Дело в том, что неумелое использование очень мощных паяльников может привести к тому, что деталь, которую вы будете паять, может выйти из строя из-за перегрева. Поэтому нужно грамотно выбирать паяльник для пайки резисторов.

Возможно, вам будет также интересно посмотреть на испытания по пайке отечественных резисторов, которые позволят понять, как ведут себя такие детали при нагреве.

Что потребуется для пайки резисторов?

Помимо паяльника для этой цели вам потребуется специальная подставка для такого оборудования, припой, его можно приобретать в виде проволоки с таким же диаметром, как и спичка. Не забывайте еще и об использовании флюса. С его помощью можно обезжирить поверхность и снять с нее слой окиси, чтобы припой нормально ложился на нее и прочно застывал.

Если у вас нет необходимости приобрести флюс, то можете сделать его собственными руками. Для этого вам потребуется спирт, после чего насыпьте туда твердый канифоль и взболтайте все этого до того момента пока все это не превратится в жидкую смесь.

Если работы по пайке проводятся на простом столе, то рекомендуем защитить его с помощью картонки, фанеры или же специальной защитной ткани

Дополнительный инструмент

Для пайки может потребоваться и дополнительный инструмент. К нему можно отнести тестер, скальпель, напильник, кусачки и пинцет.

Процесс пайки

Перед пайкой рекомендуем, как следует прогреть паяльник. Перед погружением в припой, следует в первую очередь окунуть жало в канифоль. В том случае если деталь достаточно старая, то ее необходимо предварительно пролудить с применением припоя, который очень легко расплавляется.

Если вы собираетесь применять для этой цели специальную паяльную пасту, то ее необходимо вылить на поверхность для выполнения пайки. При этом дорожки микросхем следует покрыть специальной пастой. Также рекомендуется нанести ее и на специальные выводы. Пасту нужно наносить очень тонким слоем.

Если пайка резисторов будет осуществляться непосредственно к плате, то учтите, что под ней имеются переходные отверстия и дорожки. Если требуется паять резисторы с большим количеством микроскопических ножек, то рекомендуем вместо паяльника использовать специальный фен, которым можно прогреть микросхему.

Источник: https://console8bit.ru/raznoe/klyuchevye-osobennosti-payki-rezistorov

Все про микротрещины в пайке на печатных платах

Здравствуйте, друзья! Сегодня попытаюсь рассказать почти все про микротрещины в пайке на печатных платах. Я не буду тут рассказывать про микротрещины в микросхемах, трещины в компаунде, в проводящих дорожках, в резисторах, конденсаторах и катушках индуктивности, сердечниках трансформаторов и кварцевых резонаторах. Все это темы для отдельных статей.

А в этом материале сможете прочитать о том, как выглядят микротрещины в пайке, почему они образуются, как проявляются неисправности от микротрещин, чем они опасны и как их исправить.

Как выглядят микротрещины в пайке на печатных платах

Микротрещины в пайке вокруг выводов радиоэлементов при монтаже в отверстие очень хорошо заметны даже невооруженным взглядом. Часто видны также отслоения дорожек от платы.

Микротрещины в пайке вокруг планарных радиоэлементов для поверхностного монтажа видны чаще всего под увеличением в микроскоп под определенным углом отражения света.

Микротрещины в пайке контактов BGA микросхем не видны даже микроскопом. Иногда их можно увидеть с помощью микрозонда с подсветкой. Микрозонд представляет собой световод с линзой на конце. Его помещают в зазор между платой и микросхемой.

Посмотрите видео о визуальных системах контроля качества пайки:

Почему образуются микротрещины в пайке

Микротрещины вокруг контактов, смонтированных в отверстие появляются чаще всего у контактов массивных элементов (трансформаторов, конденсаторов, дросселей) от вибраций платы даже в качественной пайке. Часто трещины появляются вокруг контактов разъемов питания, когда к ним приходится прикладывать усилия. Например, частые неисправности флешек связаны с механическим воздействием на разъем USB – со временем контакты разъемов отслаиваются или даже отрываются.

Микротрещины в припое на контактах SMD компонентов появляются от тех же вибраций и термических напряжений. Также частыми причинами являются дефекты в пайке – полости в толщине припоя, примеси, холодная пайка, наплывы, перегрев, быстрое охлаждение.

Микротрещины в шариковых контактах BGA появляются из-за дефектов пайки – холодная пайка, плохая смачиваемость поверхностей контактов, быстрое охлаждение, смещения во время охлаждения, термические напряжения.

Посмотрите, как паяют платы в Китае:

Как проявляются неисправности, если есть микротрещины в пайке

Микротрещины в пайке приводят к дребезгу в контактах, изменению тока нагрузки, пропаданию или появлению контакта при нагреве устройства в процессе работы. Все это чаще всего выводит из строя импульсные блоки питания. Они боятся резких перепадов напряжения в сильноточных цепях.

Бывает так, что место пайки с микротрещиной сильно греется из-за малого сечения проводника. При этом плата начинает чернеть и обугливаться, появляется нагар, который, как известно проводит электричество. Это прямой путь к выходу из строя источника питания и высоковольтных цепей.

Чем опасны микротрещины в пайке в работающих устройствах

Самое опасное в микротрещинах – это искрение и воздушный пробой в работающей электронике. Все это сопровождается пожароопасными искрами, громкими хлопками, едким дымом, нагревом и плавлением пластика. Это опасно для человека.

Для электронной схемы это опасно выходом из строя силовых транзисторов, дорогостоящих процессоров и выгоранием дорожек платы. В общем, приятного мало и ведет к дорогостоящему ремонту. На фото показаны дефекты пайки smd компонента (резистора) и неоднородности в BGA-шариках.

Как исправить микротрещины в пайке

Исправить микротрещины в припое чаще всего очень легко – нужно провести качественную пайку с хорошим флюсом.

Контакты DIP-корпусов микросхем и выводов радиодеталей можно пропаивать с твердым, гелевым или жидким флюсом. В любом случае он смачивает спаиваемые поверхности и способствует растеканию припоя. Также выводит примеси и воздух из полостей на поверхность припоя. После пайки флюс лучше смыть.

Многие дефекты пайки SMD компонентов устраняются быстро и просто. Контакты SMD элементов лучше пропаять с гелевым или жидким флюсом, избегая образования лишнего скопления припоя. Жидкий или гелевый флюс легче смыть после пайки.

Дефекты контактов BGA микросхем очень плохо поддаются исправлению без снятия микросхем с платы. Известна популярная методика прожарки и шатания микрочипов с гелевым или жидким флюсом. Однако такая процедура помогает ненадолго. Дело в том, что примеси и воздух из полостей в припое не может выйти при тех силах поверхностного натяжения, которые есть в шариках припоя. Даже с учетом повышения текучести за счет флюса.

Поэтому опытные мастера рекомендуют снимать микросхемы, удалять дефектные шарики припоя и формировать новые шарики. После подготовки контактов к пайке, монтаж осуществлять лучше всего на инфракрасной паяльной станции с соблюдением термопрофиля.

Посмотрите, как проводится профессиональная пайка:

На этом закругляюсь – вопросы по микротрещинам и вызываемым ими дефектам электроники прощу задавать в комментариях или на форуме.

Мастер Пайки с Вами.

Источник: https://masterpaiki.ru/vse-pro-mikrotreshhinyi-v-payke-na-pechatnyih-platah.html

Общее сопротивление цепи: как посчитать и определить формулой

Сопротивление – это физическая электротехническая величина, отражающая противодействие движению электрического тока в проводнике или в цепи.

Впервые она была обоснована и закреплена в фундаментальной связи с напряжением и силой тока в законе Ома – немецкого физика, который изучал эту взаимосвязь. В честь него и названа единица измерения сопротивления – Ом.

Часто при выполнении монтажа какой-либо электросети необходимо найти общее сопротивление цепи при различных способах подключения. О том, как это правильно сделать и расскажет этот материал.

Что такое общее сопротивление цепи

Если говорить простыми словами, общее сопротивление электрической цепи – это такое R, которое она оказывает на напряжение в ее проводниках и приборах. Существует два типа напряжения (исходя из силы тока) – постоянное и переменное.

Так же и сопротивление делится на активное и реактивное, которое, в свою очередь, подразделяется на индуктивное и емкостное. Активный тип не зависит от частот сети. Также для него абсолютно не важно, какой ток протекает по проводникам.

Реактивный же, наоборот, зависит от частоты, причем емкостная характеристика в конденсаторах и индуктивная в трансформаторах ведут себя по-разному.

Закон Ома

Помимо сопротивления подключенных в сеть электроприборов, на общее состояние оказывают влияние даже промежуточные провода, также имеющие сопротивляемость напряжению.

Резистор – основной элемент сопротивляемости цепи

Как правильно найти и посчитать формулой сопротивление цепи

Сперва следует разобрать понятия и формулы. Индуктивный тип считается так: XL= ωL, где L – индуктивность цепи, а ω – круговая частота переменного тока, равная 2πf (f – частота переменного тока). Чем больше частота сети, тем большим R для нее становится какая-либо катушка индуктивности.

Емкостный тип можно рассчитать по формуле: Xc = 1/ ωC, где С – емкость радиоэлемента. Здесь все наоборот. Если происходит увеличение частоты, то сопротивляемость конденсатора напряжению уменьшается. Из этого исходит то, что для сети постоянного тока конденсатор – бесконечно большое R.

Высчитать характеристику можно и с помощи других величин

Но не только вид сопротивления и радиоэлементы, обеспечивающие его, влияют на общее значение цепи. Особую роль играет также и способ соединения элементов в электроцепь. Существует два варианта:

- Последовательный;

- Параллельный.

В последовательном подключении

Это самый простой тип для практического и теоретического рассмотрения. В нем элементы резисторного типа соединяются, очевидно, последовательно, образуя подобие «змейки» после чего электрическая цепь замыкается. Посчитать общее значение в таком случае довольно просто: требуется последовательно сложить все значения, выдаваемые каждым из резисторов. Например, если подключено 5 резисторов по 5 Ом каждый, то общий параметр будет равен 5 на 5 – 25 Ом.

Формула последовательной сети

В параллельном подключении

Немного сложнее все устроено в параллельных сетях. Если при последовательном способе току нужно пройти все резисторы, то тут он вправе выбрать любой. На самом деле он просто будет разделен между ними. Суть в том, что есть характеристика, схожая для всех радиоэлементов, например, величина в 5 Ом означает, что для нахождения общего R необходимо разделить его на количество всех подключенных резисторов: 5/5 = 1 Ом.

Важно! Из-за того, что напряжение на параллельных участках одинаково, а токи складываются, то есть сумма токов в участках равна неразветвленному току, то Rобщ будет высчитываться формуле: 1/R = 1/R1 + 1/R2 + + 1/Rn.

Формула параллельной сети

Как определить формулой общее сопротивление цепи

Из закона Ома исходит то, что общее сопротивление равно общему напряжению, деленному на общую силу тока в цепи. При параллельном подключении напряжение, как уже было сказано, равно везде, поэтому необходимо узнать его значение на любом участке цепи. С током все сложнее, так как на каждой ветке его значение свое и зависит от конкретного R.

Также необходимо помнить, что могут быть параллельные подключения с нулевым значением R. Если в какой-либо ветке нет резистора или другого подобного элемента, но весь ток будет течь через нее и все общее значение для цепи станет нулевым. На практике это случается при выходе резистора из строя или при замыкании. Такая ситуация может навредить другим элементам из-за большой силы тока.

Таблица удельной величины для различных проводников

Онлайн-калькулятор расчета сопротивление цепи

Для того чтобы сэкономить свое время и не заниматься скучными пересчетами, рекомендуется пользоваться калькуляторами по расчету сопротивления и многих других величин в режиме онлайн. Большинство из них бесплатные:

Интерфейс одного из калькуляторов

В статье подробно рассказано, как вычислить общее сопротивление цепи. При разных типах подключения элементов она считается по-разному, но благодаря давно выведенным формулам в любом случае нет ничего сложного.

Источник: https://rusenergetics.ru/polezno-znat/obschee-soprotivlenie-tsepi

Как правильно паять светодиоды: что важно знать, распространенные ошибки

› Мастерская

30.08.2019

Сегодня светодиоды признаны обычными пользователями, радиолюбителями и промышленными предприятиями самыми экологичными, компактными и энергоэффективными источниками света.

Маломощные диоды используют для подсветки мониторов, мобильных телефонов и в различных игрушках, а мощные светодиоды применяются в цеховых прожекторах и праздничной люминесценции зданий, в рекламном бизнесе.

Но непривычный источник света имеет ряд особенностей обслуживания в отличие от энергосберегающих аналогов (ЭСЛ) и ламп накаливания. Не так просто, например, паять светодиоды. Этому вопросу посвящена статья.

Строение диодных элементов

Главное отличие от других ламп в том, что светодиоды имеют плюсовой и минусовой контакт (анод и катод). При пайке диода в цепи важно это учитывать.

Также нужно понимать, что бывают DIP и SMD светодиоды.

Плюсовой контакт в DIP определяется достаточно просто. Стоит внимательно взглянуть внутрь колбы. Плюсовой вывод – анод – меньше минусового. На рисунке плюс – слева.

Есть и второй способ – посмотрите на длину ножки. У положительного вывода она длиннее.

Третий способ – мультиметром. Черная клемма прибора – минусовая, красная – плюсовая. Ставим на прозвон:

Последний способ подходит для обоих типов.

Это, пожалуй, главное, что стоит знать о строении светодиода. Если интересна теория, рекомендуем посмотреть видео:

Особенности пайки

Сложностей в пайке светодиодов DIP типа обычно не возникает. Зная простые правила пайки, ошибиться сложно:

Пайка светодиодов – это в принципе несложно. Небольшие проблемы, как правильно припаять диод, появляются при работе с SMD типом. Дело в том, что эти диоды не имеют токоведущих ножек, вместо них – площадки контактов. И, как правило, SMD паяются в платы или в лентах.

Что необходимо для работы

Для самостоятельной пайки приготовьте необходимый минимум:

- Паяльник не более 60 ВТ или термовоздушный паяльный фен.

- Канифоль или специальная паста для пайки (подробней в главе «выбор пасты для пайки).

- Оловянно-свинцовый припой.

Источник: https://LampaSveta.com/masterskaya/kak-payat-svetodiody

Правила проверки и пайки конденсаторов

Считается, что около половины поломок электронных плат связаны с неисправностью конденсатора, без замены которого невозможно дальнейшее функционирование схемы.

Сами эти детали могут различаться как по характеристикам, так и по габаритам; однако всех их объединяет одно – наличие основного контролируемого параметра (ёмкости).

Для того чтобы проверить установленный в схеме конденсатор (включая так называемые «электролиты») необходимо измерить именно его ёмкость. Неисправную деталь придется выпаять из схемы и затем припаять новую. Некоторые виды конденсаторов паять не надо, поскольку они крепятся сваркой или зажимами.

Проверка ёмкости

Проверить электролитические конденсаторы (так же как неэлектролитические) на предмет сохранения ими своего номинала (ёмкости) можно несколькими способами.

Но вначале необходимо ознакомиться с измерительными приборами, которые позволяют правильно оценить величину ёмкости конкретного элемента, прежде чем что-то паять.

Для измерения конденсаторов с номинальными емкостями до 20-ти микрофарад может хватить обычного мультиметра, имеющего соответствующую функцию. В качестве такого измерителя может использоваться недорогой прибор типа DT9802A.

Для оценки состояния элементов с большими номиналами потребуется специальный прибор типа «измеритель RLC». Посредством такого устройства можно проверять не только конденсаторы, но и такие распространённые элементы, как резистор и катушка индуктивности.

Проверка конденсатора цифровым мультиметром:

Часто неисправный конденсатор вздувается, и заметен без применения всяких приборов.

Простой, но не достаточно эффективный метод выявления неисправности – проверка с помощью обычного омметра, по показанию которого можно судить о целостности прокладки из диэлектрика.

Данный способ применяется обычно при отсутствии в приборе функции измерения ёмкости. Для этих целей может использоваться простейший стрелочный прибор, переведённый в режим измерения сопротивления.

При прикосновении концами щупа к ножкам исправного элемента стрелка должна немного отклониться, а затем возвратиться в сходное состояние.

Если же показания на приборе изменились, а стрелка после отклонения остановилась на каком-то конечном значении сопротивления – это значит, что конденсатор пробит и подлежит замене.

Проверка в плате

Один из самых распространённых способов проверки конденсатора без его выпаивания из схемы – включение параллельно ещё одного, заранее исправного конденсатора с известным номиналом.

Указанный метод позволяет судить об исправности элемента по индикатору прибора, показывающего суммарную ёмкость двух параллельно включённых «кондёров». При параллельном включении конденсаторов их ёмкости складываются.

При этом подходе удаётся обойтись без пайки конденсатора с целью извлечения его из схемы, в которой он шунтируется параллельно включёнными элементами (резисторами).

Однако возможности применения этого метода ограничиваются допустимыми напряжениями, действующими в данной электронной схеме и в плате тестируемого устройства.

Способ эффективен лишь при небольших величинах потенциалов, сравнимых со значениями предельных напряжений, на которые рассчитан электролитический конденсатор.

Меры предосторожности при измерении

Тем, кто решил самостоятельно проверить исправность встроенных в схему конденсаторов и затем их паять, рекомендуем придерживаться следующих правил.

- Обязательно проследите за тем, чтобы со схемы было полностью снято напряжение. Для этого тем же мультиметром, включённым в режим измерения напряжения, следует проверить отсутствие его во всех контрольных точках платы.

- При измерении встроенных в схему «подозрительных» конденсаторов следует внимательно следить за тем, чтобы случайно не повредить включённые параллельно ему элементы.

- И, наконец, паять дополнительно монтируемые в схему элементы нужно с предельной осторожностью, чтобы не повредить остальную её часть.

Лишь при соблюдении всех этих условий удаётся сохранить контролируемое устройство в рабочем виде.

Как перепаивать конденсатор на «материнке»

Прежде чем припаять новый конденсатор, надо выпаять старый. Выпаивать повреждённый или неисправный элемент из материнской платы следует максимально быстро, чтобы не перегреть контактные площадки, которые в противном случае могут просто отвалиться.

Чтобы освободить ножки выпаиваемого элемента от припоя, следует хорошо прогреть посадочное место. Только при условии его достаточного прогрева при выпаивании конденсатора удаётся не повредить дорожки платы.

Придерживая с одной стороны небольшой по размеру конденсатор нужно постараться не обжечься, поскольку его контакт раскаляется от нагревания паяльником.

Помимо этого, необходимо быть максимально внимательным и не прикладывать слишком много усилий, так как жало паяльника может сорваться и повредить соседние детали.

Последовательность действий такая:

- Вначале обесточивают компьютер, отключают не только сетевой кабель, но и другие питающие провода.

- Снимают крышку и отвинчивают материнскую плату.

- Осматривают плату и находят поврежденный элемент, изучают его параметры (на маркировке), покупают замену.

- Замечают, какая полярность подключения конденсатора была (можно сделать фото).

- С помощью паяльной станции или пальника выпаивают поврежденный конденсатор.

- Устанавливают и припаивают новый.

После удаления конденсатора остаётся свободное место, которое сначала следует аккуратно очистить от остатков пайки, воспользовавшись отсосом.

Некоторые радиолюбители используют для этого остро отточенную спичку (зубочистку), посредством которой посадочное отверстие прокалывается с одновременным прогревом остриём жала паяльника.

Ещё один способ освобождения отверстий от остатков пайки предполагает его высверливание подходящим по размеру сверлом.

По завершении подготовки места под новый элемент его ножки следует сначала сформовать соответствующим образом, так чтобы они легко входили в посадочные гнёзда. Всё, что остаётся сделать после этого – впаять его взамен сгоревшего.

Как паять резисторы

Для того чтобы запаять резистор в схему той же материнской платы или любого другого электронного изделия действуют точно так же, как в случае с конденсатором. Паять резисторы надо крайне осторожно, поскольку любое неаккуратное движение паяльником может повредить расположенные поблизости детали.

С особым вниманием следует менять переменные резисторы, у которых имеется три ножки. Для того чтобы выпаять его из платы, удобнее всего воспользоваться уже упоминавшимся ранее отсосом, посредством которого припой легко извлекается из крепёжных отверстий.

После его удаления резистор беспрепятственно достаётся из освобождённых гнёзд.

Паять миниатюрные элементы схем следует, стараясь подбирать соответствующий температурный режим нагрева паяльника, обычно это 270-300 ℃. В противном случае можно повредить как устанавливаемый элемент, так и контактную площадку, предназначенную для его монтажа.

Источник: https://svaring.com/soldering/platy/proverka-pajka-kondensatorov

Светодиодная мигалка на транзисторах

Продолжаем знакомство с мастером под ником NEW PEW и рассмотрим светодиодную мигалку на транзисторах. На сайте уже есть подобная статья, но с двумя светодиодами. В данной схеме добавлен еще один транзистор и вместо двух используется по три светодиода на каждый транзистор.

Инструменты и материалы:

-9 светодиодов разных цветов;

-Транзистор BC547 — 3 шт;

-Резистор 330 Ом — 3 шт;

-Резистор 4,7 кОм;

-Конденсатор 100 мкФ — 3 шт;

-Паяльные принадлежности;

-Провод;

-Источник питания 9В;

Шаг первый: схема