Режим — короткое замыкание — Большая Энциклопедия Нефти и Газа, статья, страница 4

Режим — короткое замыкание

Cтраница 4

Режимом короткого замыкания входной ( выходной) цепи четырехполюсника считается такой режим, при котором напряжение в цепи не зависит от тока. [46]

Режимом короткого замыкания называется режим, возникающий при соединении между собой без какого-либо сопротивления ( накоротко) зажимов источника, зажимов приемника, соединительных проводов, а также иных элементов электрической цепи, между которыми имеется напряжение. Режим короткого замыкания является следствием выхода из строя изоляции, обрыва проводов, поломки деталей, небрежности обслуживающего персонала. При некоторых видах коротких замыканий могут возникнуть недопустимо большие токи, может возникнуть электрическая дуга, возможно резкое снижение напряжения. Все это может привести к весьма тяжелым последствиям, поэтому режим короткого замыкания рассматривают обычно как аварийный.

Режимом короткого замыкания называется режим, возникающий при соединении между собой выводов источника, приемника или соединительных проводов, а также иных элементов электрической цепи, между которыми имеется напряжение. При этом сопротивление в месте соединения оказывается практически равным нулю. [48]

Осуществляется режим короткого замыкания, для чего соответствующая точка схемы соединяется с обратным проводом модели. [50]

Рассмотрим режим короткого замыкания. [52]

Хотя режим короткого замыкания не является нормальным режимом работы, он позволяет получить данные о выходном сопротивлении и нагрузочной способности выпрямителя и поэтому может быть использован как параметр сравнения. [54]

[54]

Обычно режим короткого замыкания в цепи является аварийным, так как возникающие при этом токи во много раз превышают номинальные значения, на которые рассчитаны элементы цепи. [56]

Реализовать режим короткого замыкания фотодиода можно только с помощью операционного усилителя ( см. Лекцию 8), а практическая реализация режима холостого хода вообще затруднительна. [58]

Получение режима короткого замыкания состоит в том, что исследуемую цепь шунтируют сопротивлением, значительно меньшим внутреннего сопротивления соответствующей цепи. [59]

Анализ режима короткого замыкания для управляемых двигателей систем автоматики представляет большое значение. Эти двигатели в ряде случаев должны длительно и надежно работать в заторможенном состоянии.

[60]

Эти двигатели в ряде случаев должны длительно и надежно работать в заторможенном состоянии.

[60]

Страницы: 1 2 3 4 5

Режим короткого замыкания трансформатора

Всем известно, что при подключении вторичной трансформаторной обмотки к нагрузке, она принимает на себя и сопротивление этой нагрузки. Ток, установившийся во вторичной цепи, находится в пропорциональной зависимости от подключенной нагрузки. Если же имеет место большое количество потребителей, то в результате повышения нагрузки возрастает вероятность нарушения изоляционного слоя соединительных проводников. В случае их возможного соприкосновения возникает режим короткого замыкания трансформатора.

Провода, расположенные перед приемником электроэнергии, замыкаются вместе со вторичной обмоткой. Энергия из первичной обмотки будет продолжать свое движение во вторичную обмотку и далее – во вторичную цепь. Эта цепочка, образовавшаяся в результате короткого замыкания будет включать в себя лишь обмотку и частично – соединительные провода.

Эта цепочка, образовавшаяся в результате короткого замыкания будет включать в себя лишь обмотку и частично – соединительные провода.

Виды КЗ у трансформаторов

При возникновении короткого замыкания, трансформатор вплотную подходит к предельному рабочему режиму. В этом случае на первичную обмотку поступает какое-то напряжение, а вторичная оказывается замкнутой.

Короткое замыкание трансформатора может быть аварийным или испытательным. В первом случае опасная ситуация возникает в режиме эксплуатации устройства, при подключении его к номинальному первичному напряжению. В обмотках появляется ток короткого замыкания, многократно превышающий номинал, и прибор выходит из строя. Как правило, основные детали сгорают, и вся схема просто разваливается на части.

Избежать подобных негативных последствий возможно с помощью защитной аппаратуры – автоматов, предохранителей, реле и т.д. Она производит отключение в максимально короткие сроки со стороны первичной обмотки и тем самым сохраняет устройство от разрушения.

В испытательном режиме, известном в качестве опыта короткого замыкания, подобная ситуация создается искусственным путем. С этой целью на первичную обмотку подается пониженное напряжение. При этом, токи в каждой обмотке не выходят за пределы номинала. Данный опыт позволяет точно установить наиболее важные параметры и характеристики трансформаторного устройства. Каждое из коротких замыканий следует рассмотреть более подробно, с точки зрения его физического воздействия на трансформатор.

Физические процессы при аварийном замыкании

С технической точки зрения любой трансформатор должен обязательно разрушиться в результате замыкания и действия высоких токов. Основной причиной выступает незначительное сопротивление проводов и обмоток, которое многократно превышается сопротивлением подключенной нагрузки.

Следует учитывать и резкое повышение температуры в обмотках, достигающей 500-600 градусов в течение 1-2 секунд. Этого вполне достаточно, чтобы они полностью сгорели. Нельзя забывать о механических усилиях, возникающих между обмотками во время работы, и стремящихся сдвинуть их в осевом и радиальном направлениях. Эти усилия существенно увеличиваются при возрастании силы тока, что теоретически должно привести к мгновенному разрушению трансформатора. Тем не менее, на практике все происходит по-другому.

Эти усилия существенно увеличиваются при возрастании силы тока, что теоретически должно привести к мгновенному разрушению трансформатора. Тем не менее, на практике все происходит по-другому.

Трансформаторные устройства оказываются способными выдержать токи коротких замыканий в течение малого временного промежутка, пока не сработает защита и они не будут отключены от сети. Было выявлено какое-то дополнительное сопротивление, ограничивающее высокие токи в обмотках. Оно образуется благодаря магнитным потокам рассеяния, отходящим от основного потока и замыкающимся вокруг витков соответствующей обмотки.

Величина и разница этого рассеяния практически не поддается точному измерению, в основном, из-за различных путей, используемых для замыкания магнитных потоков. В связи с этим, его оценка производится по влиянию, оказываемому на ток и напряжение в обмотках. Была выявлена закономерность, в соответствии с которой при возрастании тока в обмотках, увеличиваются и магнитные потоки. В нормальном рабочем режиме они составляют незначительную часть основного потока, поскольку лишь частично связаны с витками. Основной же поток оказывает влияние на все без исключения витки обмоток.

В нормальном рабочем режиме они составляют незначительную часть основного потока, поскольку лишь частично связаны с витками. Основной же поток оказывает влияние на все без исключения витки обмоток.

Таким образом, действие дополнительного сопротивления позволяет свести до минимума потери КЗ трансформатора. Все негативные параметры снижаются во много раз и не наносят вреда. То есть, прибор сам способен защититься от высоких токов, возникающих при замыканиях. Подобные ситуации возникают достаточно редко, но все равно к ним нужно готовиться заранее, своевременно осуществляя необходимые защитные мероприятия.

Испытание трансформатора в режиме КЗ

Для проверки работоспособности трансформатора в особых условиях, создается режим холостого хода и короткого замыкания с подводом к обмоткам соответствующего напряжения. В этом случае одна из них оказывается коротко замкнутой, а к другой через клеммы подводится напряжение, чтобы получить номинальный ток. Напряжение, полученное в результате короткого замыкания, в среднем составляет от 5,5 до 10% от номинала и не зависит от того, какая из обмоток окажется замкнутой. Данный параметр играет важную роль в эксплуатации устройства, отображается в его техническом паспорте или наносится непосредственно на корпус.

Данный параметр играет важную роль в эксплуатации устройства, отображается в его техническом паспорте или наносится непосредственно на корпус.

Во время проведения испытания трансформатора в режиме короткого замыкания напряжение будет незначительным, поэтому магнитный поток в магнитопроводе тоже небольшой. В связи с этим, потери в стальных пластинках можно не учитывать, а сосредоточиться на потребляемой мощности, которая перекрывает тепловые потери в медных обмотках.

В режиме замыкания вторичная обмотка соединяется с амперметром, а в первичную поступает пониженное напряжение, контролируемое с помощью вольтметра. Мощность, потребляемая из сети трансформаторным устройством, замеряется ваттметром.

Основными целями исследований является определение следующих показателей:

- Напряжение и токи КЗ, определяемое вольтметром и амперметрами, подключаемыми поочередно к первичной и вторичной обмоткам.

- Активные потери короткого замыкания, которая приблизительно равны потерям в медных обмотках.

- Показания амперметра, вольтметра и ваттметра, подключенных к первичной цепи, позволяют установить коэффициент мощности и саму мощность короткого замыкания.

- Показатели и работоспособность схемы замещения трансформаторного устройства в режиме короткого замыкания.

- с опытами КЗ проверяется холостой ход, где устанавливается величина полных потерь при работе трансформатора под нагрузкой. Полученные данные дают возможность точно определить коэффициент полезного действия устройства.

Короткое замыкание трансформатора в условиях эксплуатации

Режим КЗ трансформатора может возникнуть практически в любой электроустановке, при наличии определенных негативных факторов. Это могут быть механические повреждения изоляции, электрический пробой из-за перенапряжения и т.д. Иногда серьезные ошибки допускаются обслуживающим персоналом.

Под влиянием высоких токов температура обмотки резко повышается, и целостность изоляции находится под угрозой разрушения. Большой ток короткого замыкания, примерно в 20 раз превышающий номинальный, приводит к росту потерь в обмоточных проводах более чем в 400 раз. Огромная мощность, выделяемая в обмотках в короткий промежуток времени, приводит к их резкому нагреву, от чего изоляция разрушается и трансформатор выходит из строя.

Огромная мощность, выделяемая в обмотках в короткий промежуток времени, приводит к их резкому нагреву, от чего изоляция разрушается и трансформатор выходит из строя.

В связи с этим, каждое устройство обеспечивается защитой с высоким быстродействием, выполняющей отключение при замыкании. До момента отключения, вторичная обмотка трансформатора, находящегося в аварийном режиме, просто не успевает разогреться до опасной температуры.

Опасность КЗ состоит еще и в возможном механическом разрушении прибора. Дело в том, что провода, обтекаемые током, физически взаимодействуют между собой. Если токи в параллельных проводах протекают в одном и том же направлении, между ними возникает взаимное притяжение. Если же течение токов происходит в разных направлениях, провода будут отталкиваться друг от друга. В трансформаторах таких проводов очень много, и расположены они в витках параллельно между собой. Поэтому в них периодически возникают взаимные притяжения или отталкивания, а слишком большие механические силы рано или поздно приведут к деформации трансформаторных обмоток, резкому снижению их электрической прочности.

В связи с этим, заранее принимаются меры по усилению конструкции. Это достигается путем неоднократной осевой запрессовки обмоток, предотвращением возможной усадки изоляции. При соблюдении всех технических условий, короткое замыкание не сможет нанести трансформатору серьезных повреждений.

Режим короткого замыкания для электродвигателей

Электрическая машина во многом схожа по принципу работы с электрическим трансформатором. В особенности это касается электрических машин переменного тока. В самом деле, ведь статорная обмотка или обмотка возбуждения аналогичны первичной обмотке трансформатора. Роль вторичной обмотки выполняет роторная обмотка асинхронного двигателя или обмотка статора двигателя синхронного.

Конечно, эти аналогии условны и иногда неявны. Существенным отличием асинхронного двигателя является то, что его «вторичная» обмотка под воздействием переменного электромагнитного поля приходит в движение. Возникает электромагнитный момент.

Существенным отличием асинхронного двигателя является то, что его «вторичная» обмотка под воздействием переменного электромагнитного поля приходит в движение. Возникает электромагнитный момент.

А из-за движения ротора ток в его обмотке имеет частоту намного меньшей частоты по сравнению с частотой тока статорной цепи. У двигателей же постоянного тока с трансформаторами есть еще меньше общего в принципе работы.

Трансформаторов на постоянном токе просто не существует. Однако электромагнитная связь между первичной и вторичной обмотками – это общая черта для всех электрических машин и трансформаторов.

И по аналогии с трансформатором для любого двигателя возможен режим короткого замыкания вторичной обмотки. При этом речь идет не о выходе на естественную характеристику электрической машины, когда в роторной или якорной цепи отсутствуют дополнительные регулировочные сопротивления – речь идет о случаях, когда из-за чрезмерной нагрузки на рабочем валу электромотор вынужден остановиться.

Поскольку электромагнитный момент любого электромотора имеет прямую зависимость от величины потребляемого тока, то останов из-за повышенного статического момента сопротивления неизбежно ведет к многократным перегрузкам двигателя по току. Именно поэтому подобный режим часто называют «режимом короткого замыкания электродвигателя».

Режимы короткого замыкания не так уж и редки в работе электродвигателей. Причиной их может стать неисправность трансмиссии, например, заклинивание редуктора. Возможен также неправильный расчет электропривода и выбор двигателя, не соответствующего по механическим характеристикам.

Для многодвигательных электроприводов переход в режим короткого замыкания может быть связан с выходом одного или нескольких электродвигателей из строя.

Значительная часть электроприводов может быть технологически перегружена настолько, что электродвигатель не сможет развить необходимый момент, и перейдет в режим короткого замыкания.

Но полагаться в вопросах защиты привода от перегрузок по току исключительно только на грамотность персонала не следует. Поэтому приводные двигатели принято защищать при помощи максимально-токовых реле (например РЭО-411), блок-контакты которых включаются в цепь управления двигателя.

Для граничных положений, в которых механизм привода должен остановиться естественным образом, предусматривают концевые выключатели путевой защиты. Таким образом, двигатель защищается от режима короткого замыкания, если, допустим, механизм дошел до тупиковых упоров.

Для ответственных и мощных электроприводов нередко формируют искусственную электромеханическую характеристику, получившую название «экскаваторной». Формируется она при помощи тиристорных преобразователей либо другой полупроводниковой техники, и суть ее сводится к тому, что двигатель прекращает свое вращение сразу после возникновения недопустимой нагрузки без перехода в режим короткого замыкания и превышения тока. Экскаваторная характеристика состоит из двух частей: жесткой рабочей части и почти вертикальной характеристики, на которой привод останавливается.

Экскаваторная характеристика состоит из двух частей: жесткой рабочей части и почти вертикальной характеристики, на которой привод останавливается.

Режимы работы электрической цепи

Известно, что электрическая цепь – это совокупность определённых устройств, которые обеспечивают постоянное, непрерывное прохождение электрического тока. Работа цепи невозможна, если в ней отсутствуют какие-либо элементы; в обязательном порядке должны присутствовать как источники энергии, так и её проводники, а приёмники, как правило, — это основные устройства, образующие данную цепь.

Если учесть, что в электрической цепи встречаются различные элементы, которые делятся на три основные группы: источники энергии, проводники тока и приёмники, т. е., те элементы, которые питаются от тока и преобразуют энергию в другие её виды, то можно предположить, что существует и различные режимы работы электрических цепей.

Основные режимы работы электрических цепей

Как уже было сказано ранее, любая электрическая цепь может иметь довольно сложную структуру, зависящую от количества элементов в ней и её разветвлённости. Всё это приводит к тому, что цепь может работать в различных режимах.

Всё это приводит к тому, что цепь может работать в различных режимах.

Выделяют три основных режима работы: нагрузочный (или согласованный), режим короткого замыкания, а также режим холостого хода. Они отличаются друг от друга нагрузкой на электрическую цепь. Также можно выделить номинальный режим работы. В этом режиме работы все устройства в цепи работают при условиях, указанных для них как оптимальные. Эти характеристики прописываются производителем в паспортных данных при изготовлении устройства на заводе.

Нагрузочный, или согласованный режим работы. Если к источнику энергии в электрической цепи подключается какой-либо приёмник, то он обладает неким сопротивлением. Таким приёмником может быть любое устройство, например электрическая лампочка.

Если есть напряжение, то действует закон Ома, таким образом, ЭДС источника получается из суммы напряжений внешнего участка цепи и на внутреннем сопротивлении источника. Падение напряжение во внешней цепи будет равным напряжению на зажимах источника. Оно зависит от нагрузочного тока: чем меньше сопротивление нагрузки, тем больше ток и, соответственно, меньше напряжение на зажимах источника питания цепи.

Оно зависит от нагрузочного тока: чем меньше сопротивление нагрузки, тем больше ток и, соответственно, меньше напряжение на зажимах источника питания цепи.

Другими словами можно сказать, что нагрузочный или согласованный режим работы представляет собой режим, при котором происходит передача нагрузки повышенной мощности от источника. В этом режиме сопротивление нагрузки равно внутреннему сопротивлению источника, при этом расходуется максимальная мощность.

Однако, такой режим не рекомендуется использовать, так как при длительном превышении номинальных значений устройства могут выйти из строя.

Режим работы холостого хода. Этот режим работы электрической цепи характеризует разомкнутое её состояние – ток отсутствует, и все элементы отключены от источника питания.

В таком состоянии цепи внутреннее падение напряжение равно нулю, а напряжение на зажимах источника питание совпадает с ЭДС источника.

Т. е., можно сказать, что режим холостого хода характеризует электрическую цепь, когда она находится в разомкнутом состоянии, а сопротивление нагрузки отсутствует полностью или отключено. Такое состояние цепи можно использовать для измерения ЭДС источника питания.

Такое состояние цепи можно использовать для измерения ЭДС источника питания.

Режим короткого замыкания. Этот режим работы считается аварийным, электрическая цепь не может работать нормально. Короткое замыкание возникает при соединении двух различных точек цепи, разница потенциалов которых отличается. Такое состояние не предусмотрено изготовителем устройства и нарушает его нормальную работу.

В этом режиме работы зажимы источника энергии замкнуты проводником («закорочены»), при этом его сопротивление близко к нулю. Часто, короткое замыкание происходит в тех случаях, когда соединяются два провода, которые связывают между собой источник и приёмник в цепи, как правило, их сопротивление незначительно, так что его можно назвать нулевым.

При возникновении режима короткого замыкания, ток в цепи значительно превышает номинальные значения (из-за отсутствия сопротивления). Это может привести в непригодное состояние источник энергии и приёмники в электрической цепи. В некоторых случаях это является результатом неправильных действий со стороны персонала, работающего с электротехническим оборудованием.

В некоторых случаях это является результатом неправильных действий со стороны персонала, работающего с электротехническим оборудованием.

Режим короткого замыкания трансформатора | Теорія

Как известно, в режиме нагрузки вторичная обмотка трансформатора включается на сопротивление приемников. Во вторичной цепи устанавливается ток, пропорциональный нагрузке трансформатора. При питании большого числа приемников нередки случаи, когда нарушается изоляция соединительных проводов. Если в местах повреждения изоляции произойдет соприкосновение проводов, питающих приемники, то возникнет режим, называемый коротким замыканием (к. з.) участка цепи. Если соединительные провода, идущие от обмотки, замкнутся где-то в точках а и б, расположенных до приемника энергии (рисунок 1), то возникнет короткое замыкание вторичной обмотки трансформатора. В этом режиме вторичная обмотка окажется замкнутой накоротко. При этом она будет продолжать получать энергию из первичной обмотки и отдавать ее во вторичную цепь, которая состоит теперь только из обмотки и части соединительных проводов. 1 — первичная обмотка; 2 — вторичная обмотка; 3 — магнитопровод Рисунок 1 — Короткое замыкание на выводах вторичной обмотки трансформатора На первый взгляд кажется, что при коротком замыкании трансформатор должен неизбежно разрушиться, так как сопротивление r2 обмотки и соединительных проводов в десятки раз меньше сопротивления r приемника. Если допустить, что сопротивление r нагрузки хотя бы в 100 раз больше r2, то и ток короткого замыкания I2к должен быть в 100 раз больше тока I2 при нормальной работе трансформатора. Так как первичный ток также возрастает в 100 раз (I1ω1 = I2ω2), потери в обмотках трансформатора резко увеличатся, а именно в 1002 раз (I2r), т. е. в 10000 раз. При этих условиях температура обмоток за 1—2 с достигнет 500—600° С и они быстро сгорят. Кроме того, при работе трансформатора между обмотками всегда существуют механические усилия, стремящиеся раздвинуть обмотку в радиальном и осевом направлениях.

1 — первичная обмотка; 2 — вторичная обмотка; 3 — магнитопровод Рисунок 1 — Короткое замыкание на выводах вторичной обмотки трансформатора На первый взгляд кажется, что при коротком замыкании трансформатор должен неизбежно разрушиться, так как сопротивление r2 обмотки и соединительных проводов в десятки раз меньше сопротивления r приемника. Если допустить, что сопротивление r нагрузки хотя бы в 100 раз больше r2, то и ток короткого замыкания I2к должен быть в 100 раз больше тока I2 при нормальной работе трансформатора. Так как первичный ток также возрастает в 100 раз (I1ω1 = I2ω2), потери в обмотках трансформатора резко увеличатся, а именно в 1002 раз (I2r), т. е. в 10000 раз. При этих условиях температура обмоток за 1—2 с достигнет 500—600° С и они быстро сгорят. Кроме того, при работе трансформатора между обмотками всегда существуют механические усилия, стремящиеся раздвинуть обмотку в радиальном и осевом направлениях. Эти усилия пропорциональны произведению токов I1 I2 в обмотках, и если при коротком замыкании каждый из токов I1 и I2 увеличится, например, в 100 раз, то и усилия увеличатся в 10000 раз. Их величина при этом достигнет сотен тонн и обмотки трансформатора должны были бы мгновенно разрушиться. Однако на практике этого не происходит. Трансформаторы выдерживают, как правило, короткие замыкания в те весьма малые промежутки времени, пока защита не отключит их от сети. При коротком замыкании резко проявляется действие какого-то дополнительного сопротивления, ограничивающего ток короткого замыкания в обмотках. Это сопротивление связано с магнитными потоками рассеяния ФР1 и ФР2, которые ответвляются от основного потока Ф0 и замыкаются каждый вокруг части витков «своей» обмотки 1 или 2 (рисунок 2). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — общая ось обмоток и стержня трансформатора; 4 — магнитопровод; 5 — главный канал рассеяния Рисунок 2 — Потоки рассеяния и концентрическое расположение обмоток трансформатора Непосредственно измерять величину рассеяния очень трудно: слишком разнообразны пути, по которым могут замыкаться эти потоки.

Эти усилия пропорциональны произведению токов I1 I2 в обмотках, и если при коротком замыкании каждый из токов I1 и I2 увеличится, например, в 100 раз, то и усилия увеличатся в 10000 раз. Их величина при этом достигнет сотен тонн и обмотки трансформатора должны были бы мгновенно разрушиться. Однако на практике этого не происходит. Трансформаторы выдерживают, как правило, короткие замыкания в те весьма малые промежутки времени, пока защита не отключит их от сети. При коротком замыкании резко проявляется действие какого-то дополнительного сопротивления, ограничивающего ток короткого замыкания в обмотках. Это сопротивление связано с магнитными потоками рассеяния ФР1 и ФР2, которые ответвляются от основного потока Ф0 и замыкаются каждый вокруг части витков «своей» обмотки 1 или 2 (рисунок 2). 1 — первичная обмотка; 2 — вторичная обмотка; 3 — общая ось обмоток и стержня трансформатора; 4 — магнитопровод; 5 — главный канал рассеяния Рисунок 2 — Потоки рассеяния и концентрическое расположение обмоток трансформатора Непосредственно измерять величину рассеяния очень трудно: слишком разнообразны пути, по которым могут замыкаться эти потоки. Поэтому на практике рассеяние оценивают по влиянию, которое оно оказывает на напряжение и токи в обмотках. Очевидно, что потоки рассеяния возрастают с увеличением тока, протекающего в обмотках. Очевидно также, что при нормальной работе трансформатора поток рассеяния составляет сравнительно небольшую долю основного потока Ф0. Действительно, поток рассеяния сцеплен только с частью витков, основной поток — со всеми витками. Кроме того, поток рассеяния большую часть пути вынужден проходить по воздуху, магнитная проницаемость которого принята за единицу, т. е. она в сотни раз меньше магнитной проницаемости стали, по которой замыкается поток Ф0. Все это справедливо как для нормальной работы, так и для режима короткого замыкания трансформатора. Однако поскольку потоки рассеяния определяются токами в обмотках, а в режиме короткого замыкания токи увеличиваются в сотни раз, то во столько же увеличиваются и потоки Фр; при этом они значительно превосходят поток Ф0.

Поэтому на практике рассеяние оценивают по влиянию, которое оно оказывает на напряжение и токи в обмотках. Очевидно, что потоки рассеяния возрастают с увеличением тока, протекающего в обмотках. Очевидно также, что при нормальной работе трансформатора поток рассеяния составляет сравнительно небольшую долю основного потока Ф0. Действительно, поток рассеяния сцеплен только с частью витков, основной поток — со всеми витками. Кроме того, поток рассеяния большую часть пути вынужден проходить по воздуху, магнитная проницаемость которого принята за единицу, т. е. она в сотни раз меньше магнитной проницаемости стали, по которой замыкается поток Ф0. Все это справедливо как для нормальной работы, так и для режима короткого замыкания трансформатора. Однако поскольку потоки рассеяния определяются токами в обмотках, а в режиме короткого замыкания токи увеличиваются в сотни раз, то во столько же увеличиваются и потоки Фр; при этом они значительно превосходят поток Ф0. Потоки рассеяния индуктируют в обмотках эдс самоиндукции Еp1 и Ер2, направленные против тока. Противодействие, например, эдс Ер2 можно считать некоторым дополнительным сопротивлением в цепи вторичной обмотки при ее коротком замыкании. Это сопротивление называют реактивным. Для вторичной обмотки справедливо уравнение Е2 = U2 + I2r2 + (-Ep2). В режиме короткого замыкания U2=0 и уравнение преобразуется следующим образом: E2 = I2Kr2K + (-Ep2K), или E2 = I2Kr2K + I2Kх2K, где индекс «к» относится к сопротивлениям и токам в режиме короткого замыкания; I2Kх2K — индуктивное падение напряжения в режиме короткого замыкания, равное но величине Ep2K; х2K — реактивное сопротивление вторичной обмотки.

Потоки рассеяния индуктируют в обмотках эдс самоиндукции Еp1 и Ер2, направленные против тока. Противодействие, например, эдс Ер2 можно считать некоторым дополнительным сопротивлением в цепи вторичной обмотки при ее коротком замыкании. Это сопротивление называют реактивным. Для вторичной обмотки справедливо уравнение Е2 = U2 + I2r2 + (-Ep2). В режиме короткого замыкания U2=0 и уравнение преобразуется следующим образом: E2 = I2Kr2K + (-Ep2K), или E2 = I2Kr2K + I2Kх2K, где индекс «к» относится к сопротивлениям и токам в режиме короткого замыкания; I2Kх2K — индуктивное падение напряжения в режиме короткого замыкания, равное но величине Ep2K; х2K — реактивное сопротивление вторичной обмотки. Опыт показывает, что в зависимости от мощности трансформатора сопротивление х2 в 5—10 раз больше r2. Поэтому в действительности ток I2K не в 100, а лишь в 10—20 раз будет больше тока I2 при нормальной работе трансформатора (активным сопротивлением из-за его малой величины пренебрегаем). Следовательно, в действительности потери в обмотках увеличатся не в 10000, а только в 100—400 раз; температура обмоток за время короткого замыкания (несколько секунд) едва достигнет 150—200° С и в трансформаторе за это малое время не возникнет никаких серьезных повреждений. Итак, благодаря рассеянию трансформатор способен сам защищаться от токов короткого замыкания. Все рассмотренные явления происходят при коротком замыкании на зажимах (вводах) вторичной обмотки (см. точки а и б на рисунке 1). Это — аварийный режим работы для большинства силовых трансформаторов и возникает он, конечно, не каждый день или даже не каждый год. За время работы (15—20 лет) трансформатор может иметь всего несколько столь тяжелых коротких замыканий.

Опыт показывает, что в зависимости от мощности трансформатора сопротивление х2 в 5—10 раз больше r2. Поэтому в действительности ток I2K не в 100, а лишь в 10—20 раз будет больше тока I2 при нормальной работе трансформатора (активным сопротивлением из-за его малой величины пренебрегаем). Следовательно, в действительности потери в обмотках увеличатся не в 10000, а только в 100—400 раз; температура обмоток за время короткого замыкания (несколько секунд) едва достигнет 150—200° С и в трансформаторе за это малое время не возникнет никаких серьезных повреждений. Итак, благодаря рассеянию трансформатор способен сам защищаться от токов короткого замыкания. Все рассмотренные явления происходят при коротком замыкании на зажимах (вводах) вторичной обмотки (см. точки а и б на рисунке 1). Это — аварийный режим работы для большинства силовых трансформаторов и возникает он, конечно, не каждый день или даже не каждый год. За время работы (15—20 лет) трансформатор может иметь всего несколько столь тяжелых коротких замыканий. Тем не менее, он должен быть так спроектирован и изготовлен, чтобы они не разрушили его и не привели к аварии. Надо четко представлять себе явления, происходящие в трансформаторе при коротком замыкании, сознательно собирать наиболее ответственные узлы его конструкции. В этом отношении весьма существенную роль играет одна из важнейших характеристик трансформатора — напряжение короткого замыкания.

Тем не менее, он должен быть так спроектирован и изготовлен, чтобы они не разрушили его и не привели к аварии. Надо четко представлять себе явления, происходящие в трансформаторе при коротком замыкании, сознательно собирать наиболее ответственные узлы его конструкции. В этом отношении весьма существенную роль играет одна из важнейших характеристик трансформатора — напряжение короткого замыкания.6 Установившийся режим короткого замыкания

Глава пятая

Установившийся режим короткого замыкания

5.1. Общие положения

Режим короткого замыкания приводит к увеличению реакции статора генератора и следовательно, к снижению его напряжения. При наличии автоматического регулирования возбуждения (АРВ) возможна частичная или при значительном удалении КЗ полная компенсация снижения напряжения.Этот режим может наступить уже через 1 — 2 с после возникновения короткого замыкания, но релейная защита начинает работать через

0,05 — 0,5 сек. и к этому времени режим КЗ обычно уже ликвидирован. Тем не менее этот режим является исходным для настройки некоторых систем релейной защиты и автоматики.

и к этому времени режим КЗ обычно уже ликвидирован. Тем не менее этот режим является исходным для настройки некоторых систем релейной защиты и автоматики.

Рекомендуемые файлы

Техническое задание

Инженерия требований и спецификация программного обеспечения

FREE

Маран Программная инженерия

Программаня инженерия

FREE

Учебный план для ИУ3, ИУ4, ИУ5, ИУ6, ИУ7, РК 6, РЛ6, МТ4, МТ8, МТ11, СМ13

Физика

Отчёт по практике — Вариант 62 — ГКБ №1 им. Н. И. Пирогова

Медико-техническая практика

Лабораторные работы (с 1 по 6), вариант 4, 2019 год. Оценка 5.

Компьютерные сети

Отчёт по практике — Вариант 67 — НМХЦ им Н.И.Пирогова

Медико-техническая практика

5.2. Основные характеристики и параметры

К основным характеристикам синхронной машины можно отнести те, которые позволят ввести ее в схему для расчета нового установившегося режима. Учитывая приближенность расчета и сохраняя допущение о ненасыщенности магнитной цепи машины, сопротивление машины по продольной оси можно принять равным Хd или же , где ОКЗ — отношение короткого замыкания . Для ненасыщенной же машины при спрямленной характеристике холостого хода

Для ненасыщенной же машины при спрямленной характеристике холостого хода

, (5-1)

Предел тока возбуждения зависит от конструкции генератора и вида системы возбуждения. Например, для электромагнитного возбуждения относительная величина этого тока в пределах 3 — 5 , что примерно в 2 раза больше тока возбуждения машины при ее номинальной нагрузке.

5.3. Расчет при отсутствии автоматического

регулирования возбуждения

Когда источники не имеют автоматического регулирования расчет установившегося режима трехфазного короткого замыкания сводится к простому определению токов и напряжений в линейной схеме.

При составлении схемы замещения нагрузки учитываются с объединением в крупные узлы и замещаются Е=0 и сопротивлением Хн=1,2. По полученным после преобразования схемы результирующим ЭДС и реактивности относительно места короткого замыкания ток в месте короткого находится:

. (5-2)

(5-2)

Интересно, что не вносит большой погрешности в расчет допущение для расчета по формуле

; (5-3)

где — напряжение предшествующего режима.

5.4. Расчет при наличии автоматического регулирования возбуждения

Снижение напряжения,вызванное КЗ приводит в действие АРВ генераторов, их возбуждение возрастает очевидно, что токи и напряжения в этом случае возрастают, причем степень этого роста зависит от параметров генераторов и удаленности КЗ. При удаленном КЗ даже относительно небольшого увеличения тока возбуждения достаточно для восстановления нормального напряжения. При малом удалении КЗ даже подъем тока возбуждения до предельного значения не позволяет получить нормального напряжения. Следовательно, для каждого генератора можно установить наименьшую величину внешней реактивности при КЗ так называемую критическую реактивность Хкр, когда генератор при предельном возбуждении обеспечивает нормальное напряжение на выводах. Эта критическая реактивность определится из граничного условия совпадения режима номинального напряжения и режима предельного возбуждения

Эта критическая реактивность определится из граничного условия совпадения режима номинального напряжения и режима предельного возбуждения

(5-4)

При и

Таблица 5-1

Соотношения, характеризующие режимы генератора с АРВ

режим предельного возбуждения | режим нормального напряжения | |

1. |

|

|

2. |

|

|

3. |

|

|

4. |

| 0 |

5.I |

|

|

В схеме с несколькими генераторами очень трудно определить критическую реактивность и расчет приходится проводить методом последовательных приближений, задаваясь для отдельных генераторных ветвей либо режимом предельного возбуждения, либо нормального напряжения и изменяя его по результатам проверки. В первую очередь устанавливается режим ближайшего к месту из генератора, а затем поочередно рассматриваем другие генераторы по мере увеличения их удаленности. При выявлении генератора в режиме нормального напряжения, все приключенные к нему элементы, не образующие пути тока к месту КЗ, отбрасываются, что упрощает схему.

Генераторы без АРВ вводятся в схему своими реактивностями и ЭДС предшествующего режима. Нагрузки вводятся реактивностями Хн=1,2 Х н ном и Е=0.

5.5. Особенности расчета токов короткого замыкания

в схемах до 1000В

Рекомендуем посмотреть лекцию «29 Понятие и признаки административного правонарушения».

Применение вышеуказанных методов к расчету КЗ в схемах до 1000В затруднительно из-за их большой разветвленности, а результаты расчета дают значения иногда на порядок больше тех, которые реально наблюдаются. По мере перехода к более низким ступеням напряжения для правильной оценки сопротивления короткозамкнутой цепи приходится учитывать целый ряд факторов, которые не играют никакой роли в установках повышенных напряжений.

Электрические установки до 1000В, которые в настоящее время питаются от распределительной сети через понижающие трансформаторы, электрически удалены от источников питания. Это позволяет считать, что при КЗ уже за понижающим трансформатором напряжение на стороне высокого напряжения можно считать неизменным. В результирующем сопротивлении КЗ весьма существенную роль играют активные сопротивления, которыми уже нельзя пренебречь. К этим сопротивлениям относятся собственно сопротивления присоединений, трансформаторы тока, сборные шины. К ним следует добавить сопротивления различных контактных соединений коммутационной аппаратуры, а также переходное сопротивление в месте КЗ. Точная оценка этих последних элементов весьма неопределенна, но и отказ приводит к преувеличению токов короткого замыкания.

Это позволяет считать, что при КЗ уже за понижающим трансформатором напряжение на стороне высокого напряжения можно считать неизменным. В результирующем сопротивлении КЗ весьма существенную роль играют активные сопротивления, которыми уже нельзя пренебречь. К этим сопротивлениям относятся собственно сопротивления присоединений, трансформаторы тока, сборные шины. К ним следует добавить сопротивления различных контактных соединений коммутационной аппаратуры, а также переходное сопротивление в месте КЗ. Точная оценка этих последних элементов весьма неопределенна, но и отказ приводит к преувеличению токов короткого замыкания.

При отсутствии достоверных данных рекомендуется вводить в схему расчета КЗ активное сопротивление 0,015-0,030 Ом в зависимости от места КЗ.

За рубежом практикуется учет переходных сопротивлений путем косвенного увеличения длин проводников на 10%.

Примечание: целесообразно учитывать лишь те двигатели, которые непосредственно примыкают к месту КЗ или питаются от той же секции шин. Если рассматриваемая схема включает местную электростанцию, он должен учитываться дополнительной генерирующей ветвью. Активные сопротивления контактов автоматических выключателей, контакторов, магнитных пускателей и рубильников принимается равным 0.1 Ом.

Если рассматриваемая схема включает местную электростанцию, он должен учитываться дополнительной генерирующей ветвью. Активные сопротивления контактов автоматических выключателей, контакторов, магнитных пускателей и рубильников принимается равным 0.1 Ом.

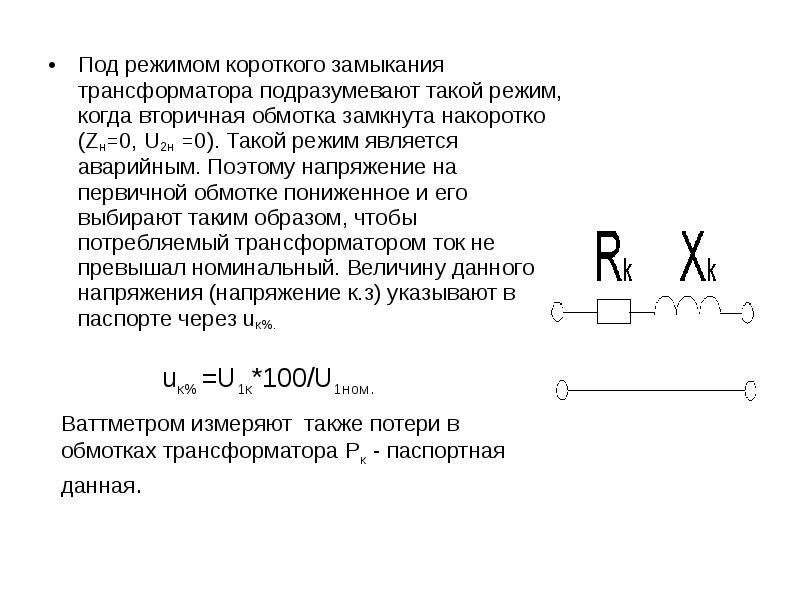

Режим короткого замыкания

⇐ ПредыдущаяСтр 2 из 27Следующая ⇒Режим короткого замыкания является другим предельным режимом работы трансформатора, при котором вторичная обмотка замкнута накоротко.

Рис. 1.2.

Различают короткое замыкание в процессе эксплуатации трансформатора и опытный режим короткого замыкания. При эксплуатационном коротком замыкании к первичной обмотке приложено полное напряжение сети и по обмоткам протекают токи значительно больше номинальных. В опытном режиме короткого замыкания на первичную обмотку подается такое пониженное напряжение короткого замыкания (U1к), при котором по вторичной обмотке протекает номинальный ток.

.

Мощность Рк, определяемая из опыта короткого замыкания представляет собой электрические потери в активных сопротивлениях обоих обмоток трансформатора

,

где R1 и R2— активные сопротивления первичной и вторичной обмоток трансфрматора.

В опыте короткого замыкания определяют потери мощности в обмотках трансформатора и уточняют значение коэффициента трансформации. По результатам измерения и паспортным данным определяют параметры (R1, R’2, X1, X’2) схемы замещения трансформатора (Рис. 1.2. и Рис. 1.1.).

,

,

где Rк и Хк— активное и реактивное сопротивления короткого замыкания трансформатора;

R2’ и Х2’— приведенные сопротивления вторичной обмотки трансформатора к первичной обмотке.

Для приведенного трансформатора имеем:

Режим нагрузки

В режиме нагрузки трансформатор нагружается в пределах от нуля до номинальной, одной из нагрузок: активной, активно-ндуктивной или ёмкостной.

Уравнения электрического состояния этого режима:

,

,

,

где и — комплексы полных сопротивлений обмоток трансформатора.

Зависимость U2 = f(I2) называется внешней характеристикой трансформатора (Рис. 1.3).

Рис. 1.3.

Процентное изменение вторичного напряжения при переменной нагрузке определяют так:

,

где U2о и U2 — соответственно вторичные напряжения при холостом ходе и заданной нагрузке, определяемой вторичным током и коэффициентом мощности cosf2 нагрузки.

Величину DU2 можно рассчитать по формуле:

,

где — коэффициент загрузки;

Uа.к.% — активная составляющая напряжения короткого замыкания трансформатора;

Uр.к.% — реактивная составляющая напряжения короткого замыкания трансформатора в процентах;

cosj2 — коэффициент мощности нагрузки.

,

,

где Sн— полная мощность трансформатора, ВА.

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

режимов переноса металла: короткое замыкание

Режимы переноса металла относятся к различным способам переноса присадочного металла (электрода) через сварочную дугу в сварочную ванну. Мы можем написать книгу по этой теме, но мы постараемся упростить ее, чтобы дать представление о различных способах передачи, их потребностях и их преимуществах и ограничениях.

Переменные, которые определяют режим переноса металла, включают: диаметр проволоки, силу тока, напряжение и состав защитного газа.

Основные режимы переноса металла:

- Короткое замыкание переключения (короткая дуга)

- Шаровидный

- Спрей

- Импульсный спрей

Существуют вариации, которые создают подкатегории внутри этих четырех, но нет необходимости усложнять вещи по большей части теоретической дифференциацией.

Эта статья будет посвящена передаче короткого замыкания, а остальные три режима мы рассмотрим в следующих статьях.

Короткое замыкание переключения

Короткое замыкание, обычно называемое «короткой дугой» и официально называемое GMAW-S, представляет собой режим переноса металла с низким тепловложением, при котором перенос металла от электрода к сварочной ванне происходит в результате серии коротких замыканий.По мере подачи сварочной проволоки она вступает в физический контакт с основным материалом и создает короткое замыкание. Когда происходит короткое замыкание, напряжение сразу падает до нуля. Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача — поддерживать постоянное напряжение. Для того, чтобы сделать это при коротком замыкании, которое стремится довести напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Когда происходит короткое замыкание, напряжение сразу падает до нуля. Однако сварочные аппараты MIG являются источниками питания постоянного напряжения, и их основная задача — поддерживать постоянное напряжение. Для того, чтобы сделать это при коротком замыкании, которое стремится довести напряжение до нуля, источник питания увеличит силу тока, чтобы разорвать короткое замыкание.

Короткое замыкание по существу сносится скачком силы тока, вызывая своего рода взрыв.Этот взрыв производит брызги и треск, который мы слышим. Некоторые люди сравнивают звук при коротком замыкании со звуком жарки бекона. Каждый раз, когда проволока замыкается на основной металл, сварочная дуга гаснет. Сварочный аппарат мгновенно отреагирует всплеском силы тока, чтобы устранить короткое замыкание и снова зажгнуть дугу. Это происходит много раз в секунду (до 200 раз в секунду!), Поэтому мы никогда не видим, чтобы дуга погасла.

Этот график зависимости силы тока и напряжения от времени показывает, как короткое замыкание доводит напряжение до нуля, и в то же время источники питания увеличивают силу тока, чтобы разорвать короткое замыкание .

Передача короткого замыкания генерирует низкое тепловложение из-за низкой силы тока и низкого напряжения. Из-за этого ограничивается тонкими материалами. Американское сварочное общество запрещает использование передачи короткого замыкания в процедурах сварки, прошедших предварительную квалификацию, из-за высокой вероятности отсутствия плавления.

Типичные защитные газы для переноса короткого замыкания включают 100% диоксид углерода и смеси, содержащие до 75% аргона, остальное — диоксид углерода.

Преимущества переключения при коротком замыкании

- Подходит для более тонких материалов (1/8 дюйма и меньше) — низкое тепловложение предотвращает продувку основного материала, а при соответствующей скорости движения также предотвращает деформацию.

- Сварка во всех положениях — благодаря низкому тепловложению сварочная ванна быстро затвердевает, что позволяет выполнять сварку во всех положениях.

- Отлично подходит для зазоров и плохой подгонки — короткое замыкание хорошо подходит для плохой подгонки, включая зазоры.

По этой причине короткое замыкание широко используется для выполнения корневого прохода на трубе.

По этой причине короткое замыкание широко используется для выполнения корневого прохода на трубе. - Низкая стоимость — низкие требования к силе тока при передаче короткого замыкания означают, что можно использовать базовые источники питания низкого уровня. Двуокись углерода также относительно недорога по сравнению со смесями с высоким содержанием аргона.

Ограничение переключения при коротком замыкании

- Ограничивается листовым металлом — как упоминалось выше, низкое тепловложение приводит к потере плавления на более толстых секциях.

- Брызги — короткое замыкание дуги и последующее подрыв дуги из-за всплеска силы тока образуют брызги, которые увеличивают время очистки и снижают эффективность электрода.

- Не разрешено для использования в процедурах сварки, прошедших предварительную квалификацию (из-за подверженности отсутствию плавления).

Самая большая проблема с переносом короткого замыкания заключается в том, что мы можем сделать очень красивый сварной шов, который создает иллюзию качества. Ежедневно выполняются одно- и многопроходные переходные швы короткого замыкания на рамах прицепов, стальных зданиях и других несущих конструкциях. Вот почему так важно иметь квалифицированные сварочные процедуры. Следующие нормы, такие как AWS D1.1 «Правила сварки конструкций (сталь)», следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Ежедневно выполняются одно- и многопроходные переходные швы короткого замыкания на рамах прицепов, стальных зданиях и других несущих конструкциях. Вот почему так важно иметь квалифицированные сварочные процедуры. Следующие нормы, такие как AWS D1.1 «Правила сварки конструкций (сталь)», следует рассматривать не как неудобство, а как возможность повысить качество, следуя проверенным рекомендациям.

Чтобы проиллюстрировать, что может означать использование передачи короткого замыкания в элементах конструкции, взгляните на изображения ниже. Первый сварной шов (слева) был выполнен с использованием передачи короткого замыкания. Сварка справа была выполнена методом распыления.

Сварочный шов слева был получен с помощью короткого замыкания, и за счет изменения движения электрода образуются отчетливые ряби. Сварной шов справа был стрингером (без каких-либо манипуляций), выполненным методом распыления. Оба шва были выполнены на пластине толщиной 3/8 дюйма.

Глядя на внешний вид этих сварных швов, мы можем предположить, что оба шва являются хорошими. Некоторые люди предпочитают сварной шов слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

Некоторые люди предпочитают сварной шов слева, потому что им нравится вид ряби. Но что находится под этими сварными швами? Давайте взглянем.

На протравленном поперечном сечении шва короткого замыкания (слева) видно отсутствие плавления. На изображении справа показано глубокое проникновение, связанное с переносом распылением.

Хотя оба сварных шва имеют одинаковый размер, сварной шов справа (перенос распылением) имеет почти вдвое большую несущую способность из-за глубокого проплавления корня.Передаточный шов короткого замыкания справа показывает значительное отсутствие плавления. Эти сварные швы были выполнены на материале толщиной 3/8 дюйма, чтобы показать, что перенос короткого замыкания не следует использовать на толстых секциях. Для получения дополнительной информации по этой теме прочтите «Как определить прочность на сдвиг углового сварного шва».

Пришло время подумать о качестве сварных швов?

Ссылка: Руководство по процедуре дуговой сварки, 14-е издание

Короткое замыкание — обзор

6.

09.2.2.2 Дуговая сварка металлическим газом

09.2.2.2 Дуговая сварка металлическим газомПроцесс GMAW обеспечивает значительное повышение производительности по сравнению с GTAW и хорошо подходит как для ручной, так и для автоматической сварки. Хотя уровень контроля ниже по сравнению с GTAW, скорость осаждения WM и простота эксплуатации значительно выше. Режимы переноса металла, которые возможны при GMAW: (1) короткое замыкание, (2) глобулярное, (3) распыление и (4) импульсное распыление. Для выбора режима переноса WM требуется информация о конструкции / толщине соединения, положении сварки, желаемой скорости наплавки и уровне квалификации сварщика.

Режим передачи с коротким замыканием используется во всех положениях сварки, обеспечивает хороший контроль сварочной ванны и считается процессом сварки с низким тепловложением. Однако, поскольку этот режим передачи работает в самом низком диапазоне силы тока, он более подвержен дефектам неполного плавления. Шаровидный режим в основном используется только для наплавки, например, для наплавки. Распылительный перенос происходит при самых высоких уровнях тока и напряжения и, таким образом, характеризуется как сварочный процесс со средним и высоким тепловложением с относительно высокими скоростями наплавки.Распылительный перенос хорошо подходит для сварки толстых секций в плоском положении благодаря хорошему сплавлению, высокой производительности и низким характеристикам разбрызгивания. В то время как перенос распылением менее подвержен дефектам неполного плавления по сравнению с коротким замыканием, его относительно высокий подвод тепла может вызвать выделение вторичной фазы в ЗТВ коррозионно-стойких сплавов на основе никеля и снизить их коррозионную стойкость после сварки. Импульсный режим распыления — это вариант распыления, при котором мощность сварки циклически меняется от низкого до высокого уровня.Хотя перенос распылением по-прежнему достигается при самых высоких уровнях тока, более низкая средняя мощность позволяет использовать сварку импульсным распылением на более тонких основных металлах и во всех положениях сварки. Его главное преимущество связано с более низким средним током, что снижает общее тепловложение сварного шва и сопутствующими преимуществами. Для получения импульсного выходного сигнала требуется специально разработанный источник питания. Электрическая полярность в GMAW — положительный электрод постоянного тока (DCEP). Обычно расход защитного газа находится в диапазоне 15–20 л мин. – 1 .Для обеспечения оптимальной защиты рекомендуется, чтобы газовый баллон сварочной горелки был как можно больше. В качестве защитных газов можно использовать чистый Ar и смеси Ar + He, Ar + He + CO 2 и He + Ar + CO 2 . Газы, содержащие CO 2 , создают очень стабильную дугу, отличные сварочные характеристики в нестандартном положении и отличные характеристики сварки на основе никелевой основы с углеродистой сталью. Однако из-за присутствия углекислого газа поверхность WM будет сильно окислена. Это окисленное состояние может увеличить вероятность дефектов неполного плавления.Поэтому настоятельно рекомендуется, чтобы многопроходные сварные швы, выполненные с использованием газов, содержащих CO 2 , слегка шлифовали между проходами, чтобы удалить окисленную поверхность. При использовании смесей Ar + He ожидается, что поверхность шва будет яркой и блестящей с минимальным окислением. При многопроходной сварке шлифование между проходами не является обязательным. Если используется 100% Ar, на поверхности сварного шва может наблюдаться некоторое окисление. Рекомендуется чистка толстой проволочной щеткой и / или легкое шлифование (зернистость 80) между проходами. Как и в случае GTAW, необходима обратная продувка для предотвращения сильного окисления корневой части сварного шва.В качестве альтернативы производители могут выполнять сварку без обратной продувки, если они шлифуют корневую сторону сварного шва для удаления окисления.

Выбор режима переноса

Существует четыре основных режима переноса в процессе сварки: короткое замыкание, шаровое, распыление и импульсное распыление.

Выбор правильного режима переноса зависит от процесса сварки, источника сварочного тока и используемых расходных материалов. У каждого режима передачи есть свои отличительные характеристики и области применения, для которых он лучше всего подходит.

Передача короткого замыкания

Передача короткого замыкания получила свое название от провода, который фактически «замыкает накоротко» или касается основного металла много раз в секунду при электрическом контакте. Несмотря на то, что образуется некоторое количество брызг, этот способ переноса можно использовать во всех положениях сварки и на стали любой толщины. Режим передачи короткого замыкания обычно встречается в сплошной сварочной проволоке или проволоке с металлическим сердечником, когда доля аргона в защитном газе составляет от 75 до 85% аргона и сварочное напряжение низкое.

Шаровидный перенос

В режиме шарового переноса металл сварного шва перемещается по дуге под действием силы тяжести. Капли на дуге обычно больше диаметра электрода. Шаровидный перенос не дает очень гладкого внешнего вида сварного шва, и могут возникать брызги. Использование шарового переноса обычно ограничивается пластинами большей толщины и ограничивается плоским и горизонтальным положениями. Шаровидные переходы обычно встречаются в сплошной проволоке MIG, металлической порошковой проволоке в газовой среде и порошковой проволоке с защитным газом, когда применяется 100% защитный газ CO2.

Распылительная передача

Распылительная передача названа в честь распыления крошечных капель расплава по дуге, что мало чем отличается от распыления, выходящего из садового шланга, когда отверстие закрыто. Распылительный перенос обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от передачи короткого замыкания, как только дуга возникает, дуга всегда «горит». В режиме струйного переноса очень мало брызг, и он обычно используется для толстых металлов в плоском и горизонтальном положениях.Распылительный перенос обычно наблюдается в сплошной проволоке MIG и проволоке с металлическим сердечником с высоким содержанием аргона в защитном газе, обычно более 90%. Частичный или полураспыленный перенос наблюдается в порошковой проволоке с защитным газом, когда используется защитный газ аргон CO2.

Импульсный перенос распылением

Для этого варианта переноса распылением сварочный аппарат «подает импульс» или циклически переключает выходной сигнал между высокими пиковыми токами и низкими фоновыми токами. Это позволяет сварочной ванне немного остыть в фоновом цикле, что немного отличается от истинного распыления.Это преимущество позволяет выполнять сварку в любом положении тонкого или толстого листового материала. Сплошная проволока MIG и проволока с металлическим сердечником в защитном газе показывают наибольшее преимущество при использовании импульсного режима передачи.

Общие сведения о режимах передачи для GMAW

Правильная регулировка индуктивности и наклона в режиме переключения при коротком замыкании помогает обеспечить более плоский вид валика с меньшим разбрызгиванием.

Процесс газовой дуговой сварки (GMAW) использует четыре основных режима для переноса металла от электрода к заготовке.Каждый режим переноса зависит от процесса сварки, источника сварочного тока и расходных материалов, и каждый из них имеет свои отличительные характеристики и области применения.

Тип переноса, который вы используете, зависит от нескольких переменных, включая количество и тип сварочного тока, химический состав электрода, поверхность электрода, диаметр электрода, защитный газ и расстояние от контактного наконечника до рабочей поверхности. Режим переноса также влияет на выбор используемого присадочного металла.

Какой режим вам подходит? Разумный выбор может сильно повлиять на вашу эффективность и продуктивность.

Короткое замыкание передачи

При передаче при коротком замыкании электрод касается детали и замыкается накоротко, вызывая перенос металла в результате короткого замыкания. Это происходит от 20 до более чем 200 раз в секунду.

Преимущество передачи короткого замыкания — это низкая энергия. Этот метод обычно используется для тонких материалов толщиной ¼ дюйма или меньше, а также для корневых проходов на трубе без подкладки. Его можно использовать для сварки во всех положениях.

Этот режим передачи обычно требует электродов меньшего диаметра, например 0.023, 0,030, 0,035, 0,040 и 0,045 дюйма. Сварочный ток должен быть достаточным для расплавления электрода, но если он чрезмерен, он может вызвать резкое отделение закороченного электрода, что приведет к чрезмерному разбрызгиванию. Использование регулируемых регуляторов наклона и индуктивности может улучшить передачу, чтобы минимизировать разбрызгивание и способствовать получению более плоского профиля сварного шва. Регулировка наклона ограничивает силу тока короткого замыкания, а регулировка индуктивности контролирует время, необходимое для достижения максимальной силы тока. Правильная настройка этих двух факторов может обеспечить превосходный внешний вид валика и очень важна для переноса короткого замыкания с электродами из нержавеющей стали.

Наиболее распространенными твердыми электродами из нержавеющей стали являются ER308L, ER309L и ER316L. Эти электроды также доступны в исполнении Si, например 308LSi. Типы LSi содержат больше кремния, что увеличивает текучесть сварочной ванны и помогает сварочной ванне лучше смачиваться, чем стандартные сплавы. Хотя может потребоваться небольшая регулировка источника питания, оба типа могут успешно использоваться, пока спецификация разрешений на сварочные материалы.

Для электродов из углеродистой стали классификация электродов определяет уровень кремния.ER70S-3 и ER70S-6 являются наиболее широко используемыми. Для конвейерных приложений ER70S-2, ER70S-4 и ER70S-7 иногда используются для работы с открытым корнем, поскольку они предлагают более низкие уровни кремния. Нижний силикон создает более жесткую лужу и дает вам больше контроля над профилем заднего борта. В сварном шве с открытым корнем вы можете использовать электрод типа S-6 с меньшей индуктивностью, чем электрод типа S-2, потому что тип S-6 имеет более высокий уровень кремния и лужа более текучая.

Поддержание постоянного контактного расстояния между наконечником и изделием при переносе короткого замыкания важно для обеспечения плавного перехода.

Наиболее распространенным защитным газом для режима передачи короткого замыкания для электродов из углеродистой стали является 75 процентов аргона / 25 процентов CO. 2 . Для этого режима перекачки также доступны многочисленные трехкомпонентные смеси защитного газа для углеродистой и нержавеющей стали.

Шаровидный перенос

Шаровидный перенос означает, что металл сварного шва переносится по дуге большими каплями, обычно больше диаметра используемого электрода. Этот способ переноса обычно используется только для углеродистой стали и использует 100-процентный защитный газ CO 2 .Этот метод обычно используется для сварки в плоском и горизонтальном положениях, потому что размер капель большой и будет труднее управление при использовании в вертикальном и верхнем положениях по сравнению с переносом дуги короткого замыкания. В этом режиме образуется наибольшее количество брызг; однако при использовании более высоких токов с защитой CO 2 и скрытой дугой разбрызгивание может быть значительно уменьшено. Вы должны проявлять осторожность со скрытой дугой, потому что это может привести к чрезмерному усилению, если скорость движения не контролируется.

Электроды GMAW из нержавеющей стали обычно не используются в этом режиме переноса, поскольку содержание в них никеля и хрома (от 9 до 14 процентов никеля и от 19 до 23 процентов хрома) создает более высокое электрическое сопротивление, чем электроды из углеродистой стали. Помимо различий в электрическом сопротивлении, использование 100% CO 2 в качестве защитного газа может привести к коррозии. сопротивление электродов из нержавеющей стали. Углеродистая сталь ER70S-3 и ER70S-6 обычно является предпочтительным выбором.

Режим распыления

Распылительная передача названа в честь распыления крошечных капель расплава поперек дуги, похожего на брызги, выходящие из садового шланга, когда отверстие закрыто. Перенос распылением обычно меньше диаметра проволоки и использует относительно высокое напряжение и скорость подачи проволоки или силу тока. В отличие от переключения при коротком замыкании, после возникновения дуги она постоянно горит. Этот метод дает очень с небольшим разбрызгиванием и чаще всего используется на толстых металлах в плоском и горизонтальном положениях.

Переходные токи защитного газа | ||

Диаметр проволоки | Защитный газ | Ток дуги при распылении (амперы) |

0,023 | 98% Ar / 2% O 2 | 135 |

0.035 | 95% Ar / 5% O 2 | 155 |

0,035 | | 175 |

0.035 | 85% Ar / 15% CO 2 | 180 |

0,035 | 80% Ar / 20% CO 2 | 195 |

Распылительный перенос достигается при высоком содержании аргона в защитном газе, обычно не менее 80 процентов. В этом режиме, также называемом осевым распылением, используется уровень тока, превышающий то, что называется переходным током.Переходный ток будет варьироваться в зависимости от диаметра электрода, процентного содержания смеси защитного газа и расстояния между контактным наконечником и рабочей поверхностью. Когда текущий уровень выше чем переходный ток, электрод переходит в работу в виде очень маленьких капель, которые могут образовываться и отделяться со скоростью несколько сотен в секунду. Требуется достаточное напряжение дуги, чтобы эти маленькие капли никогда не касались изделия, обеспечивая сварной шов без брызг. Перенос распылением также создает профиль проникновения, подобный пальцу.

Этот режим переноса используется в основном в плоском и горизонтальном положениях, поскольку он создает большую сварочную ванну. Может быть достигнута высокая скорость наплавки по сравнению с другими режимами переноса. Из-за длины дуги на нее также легче воздействовать магнитными полями. Если это не контролировать, это может отрицательно повлиять на профиль проникновения, внешний вид валика и уровень разбрызгивания.

Основным фактором при выборе электрода из углеродистой стали иногда является количество силикатных островков, которые остаются на поверхности сварного шва.Это особенно актуально, если вам нужно минимизировать время очистки после сварки или если готовый продукт будет окрашен. По этой причине вы можете выбрать электрод ER70S-3, ER70S-4 или ER70S-7. С электродами из нержавеющей стали разница в появление шарика в типах Si из-за более высокой энергии, используемой в этом режиме переноса. Преимущество смачивающего действия кремниевых типов необязательно, и, если они используются, обычно это вопрос предпочтения. Влияние химии на переходный ток минимально, но для получения истинного распыления может потребоваться более высокое напряжение для одного сплава по сравнению с другим.

Импульсно-распылительный перенос

В режиме переноса импульсного распыления источник питания переключается между высоким током переноса распыления и низким фоновым током. Это позволяет переохлаждать сварочную ванну во время фонового цикла, что немного отличается от истинного распыления. В идеале в каждом цикле одна капля переходит от электрода в сварочную ванну. Из-за низкого фонового тока этот режим перенос может использоваться для сварки вне позиции на толстых секциях с более высокой энергией, чем перенос при коротком замыкании, таким образом обеспечивая более высокий средний ток и улучшенное плавление боковых стенок.Кроме того, его можно использовать для снижения тепловложения и уменьшения деформации, когда высокие скорости движения не нужны или не могут быть достигнуты из-за ограничений оборудования или производительности.

Обычно те же защитные газы, что и для распыления, используются и для импульсного режима распыления.

Электроды, которые вы можете использовать, включают все стандартные типы углеродистой и нержавеющей стали, а также некоторые специальные сплавы, такие как INCONEL® (625), дуплекс (2209) и супердуплекс (2509). Благодаря программируемому импульсному источнику питания большинство сплавов со сплошной проволокой можно использовать с индивидуальной формой импульса.

Во всех режимах передачи тип провода будет иметь некоторое влияние на настройки машины. Кроме того, на перевод повлияет поверхность проволоки. Производители используют различные типы стабилизаторов дуги на поверхности проволоки для повышения плавности переноса. Вот почему при сварке электродом одного и того же типа от разных производителей необходимо вносить небольшие изменения.

Типы переноса для сварочных аппаратов MIG — короткое замыкание, шлейф и распыление

MIG Welding Spray TransferMIG-сварка имеет четыре способа переноса проволоки к стыку.

- Короткое замыкание

- Globular

- Spray

- Импульсное распыление

Передача при коротком замыкании

Передача при коротком замыкании — это передача, используемая, когда для сварки MIG используется более низкое напряжение. Передача короткого замыкания происходит, когда провод контактирует с металлом, создавая короткие замыкания. Во время этого короткого замыкания провод, контактирующий с металлом, нагревается и плавится в стыке, образуя лужу от контакта. Затем начинается еще один контакт, и процесс повторяется много раз в секунду.Самый простой способ определить короткое замыкание передачи — по звуку. Звук очень напоминает удар яйца о очень горячую сковороду или высокий треск. Это очень четкий и быстрый треск.

Как настроить передачу типа короткого замыкания — настройки и газы

Обычно перенос короткого замыкания используется для тонких металлов или листовых металлов. Для передачи короткого замыкания обычно используется либо защитный газ CO2, либо большинство смесей, содержащих менее 75% аргона. При передаче короткого замыкания газ CO2 обладает свойством глубокого проникновения, что хорошо работает с более тонкими металлами.Вот почему большинство автомастерских используют короткое замыкание с газом CO2. Слишком много аргона в газовой смеси будет распыляться и иметь нежелательные характеристики жидкости. Чтобы настроить перенос короткого замыкания, вы должны сваривать материалы с высоким содержанием газа CO2, и это должны быть более тонкие материалы, такие как 1/8 или более тонкие. Если вы слышите быстрый потрескивающий звук на высоких частотах, значит, вы выполняете сварку с коротким замыканием. Если треск медленный, увеличьте скорость подачи проволоки до нужного звука.Перенос короткого замыкания очень легко сваривается и отлично работает во всех положениях. Это действительно меняется для более толстых материалов, и это рассматривается ниже, в разделе о переносе распылением.

Сварка MIG с коротким замыканиемШаровая передача

Шаровая передача аналогична передаче при коротком замыкании. Шаровидный перенос происходит, когда проволока изгибается и образует шар, свисающий с проволоки. Затем шарик падает на металл, заполняющий стык, и процесс начинается снова. Шаровая передача имеет медленный хлопок.Он издает несколько хлопков в секунду, и много раз вы действительно можете видеть, как шар формируется и падает.

Как настроить шаровидный перенос — настройки и газы

Шаровидный перенос обычно выполняется с использованием C25 (25% CO2 и 75% аргона) или более высокого процентного содержания аргона в качестве защитного газа.

Газообразный аргон может содержать процентное содержание двуокиси углерода, гелия или кислорода. Во многих случаях для распыления можно использовать тот же газ. Один из недостатков шаровидных частиц — брызги на сопле.Ниже показан сварной шов нержавеющей стали, который я сделал с использованием шарового переноса с газом C2 (2% CO2 и 98% аргона).

Для настройки шарового переноса необходимо, чтобы сварка начиналась с потрескивающего звука. После того, как вы настроили машину и проплавление сварного шва хорошее, уменьшите скорость подачи проволоки до тех пор, пока сварной шов не начнет издавать медленный хлопок. Будьте осторожны, не слишком сильно снижайте скорость подачи проволоки, потому что вы взорвете контактный наконечник.

Распылительный перенос

Распылительный перенос — это перенос, при котором применяется более высокое напряжение и электрод не контактирует с металлом. Передача в точности такая, как звучит. Проволока распыляет или имеет очень мелкий туман, переходящий на металл. Вы также можете увидеть чистую дугу на металле и без брызг. Перенос распыла также может быть определен инженерами-сварщиками по минимальной силе тока для более толстых металлов. Есть два типа распыления.

True Spray Transfer Тип

True Spray Transfer имеет шипящий звук, не имеет брызг и очень текучий, как дуга, как пламя свечи.Это немного удивляет и представляет собой тихую синюю дугу длиной около 1/4. Этот тип переноса используется только в плоском и горизонтальном положениях. Распылительный перенос отлично подходит для стали, нержавеющей стали и алюминия, где необходимы чистые сварные швы.

Распылительный перенос для сварки толстых материалов

Второй тип распылительного переноса издает потрескивающий звук и определяется минимальными настройками напряжения и силы тока. Электрод никогда не контактирует с металлом, и между металлом и электродом возникает дуга.Звук треска возникает из-за того, что скорость подачи проволоки настолько высока, что лужа резко реагирует на высокую скорость осаждения. Ниже приведен рисунок сварного шва с переносом распылением, который я сделал, и он издал глубокий быстрый треск. Основной материал — это 12-дюймовый швеллер, приваренный к пластине 1/2 дюйма за один проход. Напряжение, которое я использовал, составляло от 36 до 38 вольт (большой промышленный источник питания) и около 350 дюймов в минуту со скоростью подачи проволоки с электродом E70S-6 0,035. Жар был таким горячим, что мои кожаные перчатки скручивались, и пауза на секунду могла бы проделать дыру в этом материале.

Полудюймовая пластина для канального шва MIG с переносом струи.Как настроить перенос распылительного типа — настройки и газы

Для истинного распыления в качестве защитного газа должен использоваться чистый аргон или смесь аргона, двуокиси углерода, гелия и / или кислорода.

- В углеродистой стали используется любая смесь с 75% или более аргоном.

- Для нержавеющей стали требуется газ C2 или 98% аргона и 2% CO2 или три смеси, например, 90% аргон, от 2% до 10% углекислого газа и до 5% кислорода.

- Алюминий сваривает обычным способом либо 100% аргоном, либо гелием, либо любым их сочетанием для более тяжелых материалов.

Настройка сварочного аппарата для истинного переноса распылением осуществляется путем настройки аппарата для правильного проникновения и затем либо увеличения напряжения для получения жидкой дуги, либо уменьшения скорости подачи проволоки до достижения желаемой длины.

Распыление на более толстые материалы определяется минимальным напряжением и настройками подачи проволоки. В большинстве случаев вы можете видеть, что есть дуга и нет прямого контакта электрода с соединением, или инженер-сварщик указал настройки.

РЕЖИМОВ ПЕРЕНОСА МЕТАЛЛА | КОРОТКОЕ ЗАМЫКАНИЕ VS РАСПЫЛЕНИЕ VS GLOBULAR

Джейсон Беккер

Каждый сварщик должен хорошо разбираться в режимах переноса металла (MOMT). В этом видео мы обсуждаем три различных режима переноса металла и их цель. В GMAW режимы переноса металла в значительной степени зависят от состава защитного газа и параметров сварки. Напряжение и скорость подачи проволоки сильно варьируются от одного режима к другому.

Globular

Глобальный режим переноса металла часто используется со 100% CO2, поскольку это гораздо более дешевый газ, чем двухканальный (смесь двух газов) или тройной (смесь трех газов).Шаровидный MOMT — это, как это ни звучит, во время процесса сварки на конце проволоки образуются большие шарики металла неправильной формы, которые падают в сварочную ванну. при таком режиме переноса очень часто возникает разбрызгивание из-за попадания больших капель металла в сварочную ванну. В прошлом Globular широко использовался для высокопроизводительной сварки листового металла из-за более высоких скоростей хода, которые могли быть достигнуты. Некоторыми из недостатков этого метода переноса являются более высокие уровни разбрызгивания, холодного нахлеста, неполного сплавления и появления валика.Шаровидное также положение ограничено плоскими галтелями и канавками и горизонтальными галтелями. Шаровидность возникает между текущими уровнями короткого замыкания и осевого разбрызгивания.

Короткое замыкание

Короткое замыкание — это именно то, на что это похоже. Во время сварки проволока создает короткое замыкание 20-200 раз в секунду за счет физического контакта со сварочной ванной. Короткое замыкание в основном происходит с использованием смеси 75/25 аргона (инертный газ) и CO 2 (активный газ), 75% аргона с CO2 в качестве остатка.Короткое замыкание в основном используется для более тонких материалов 5/16 дюйма и ниже и не рекомендуется для материалов толщиной 1/4 дюйма или более из-за их предрасположенности к неплавлению. Короткое замыкание имеет преимущество в виде высоких скоростей движения и отсутствия ограничений по положению. Короткое замыкание также часто используется в корневых швах трубы из-за его быстрого затвердевания. MOMT короткого замыкания происходит с более низкими значениями тока по сравнению с шаровым и осевым распылением.

Axial Spray

Axial Spray MOMT в основном используется для более толстых материалов, но ограничивается плоскими галтелями и канавками, а также горизонтальными галтелями.Из-за того, что для осевого распыления требуется более высокий ток, проволока образует мелкие капли, которые «разбрызгиваются» на сварное соединение. Скорость движения — еще одно дополнительное преимущество MOMT. Осевое напыление — отличный выбор, когда решающим фактором является внешний вид сварного шва, поскольку он обеспечивает высококачественные эстетичные сварные швы. Брызги также почти полностью устраняются с помощью этого метода переноса.

Для получения дополнительной информации о различных режимах переноса металла посмотрите видео по ссылке выше. Я надеюсь, что вы нашли информацию в видео и полезной статье и что-то узнали в процессе.От имени команды weld.com мы благодарим вас за вашу поддержку и до следующего раза «Сделайте каждый сварной шов лучше, чем последний»!

Знакомство с импульсным GMAW

В каких случаях следует рассмотреть возможность перехода на импульсную сварку MIG? Используйте эти вопросы, чтобы принять решение.

- Чрезмерное шлифование и очистка после сварки требует слишком много времени и денег?

Импульсный режим позволяет использовать весь диапазон скорости подачи проволоки без использования шарового переноса.Это преимущество при сварке материалов, толщина которых не соответствует режиму струйного переноса или короткого замыкания. Обычный CV потребует глобулярного переноса, что приводит к сильному разбрызгиванию, плохим характеристикам дуги и возможности доработки. С помощью импульсной сварки MIG операторы могут использовать шаровую передаточную проволоку, сохраняя при этом чистую дугу и профиль валика. Это уменьшает разбрызгивание, а также время и деньги, затрачиваемые на очистку.

- Трачу ли я много времени на обучение начинающих сварщиков?

Импульсные системы MIG спроектированы с синергетическим управлением, которое обеспечивает простоту использования сварщикам любого уровня подготовки.Это означает более простую настройку процесса, что приводит к экономии времени и повышению качества сварки, поскольку помогает гарантировать, что операторы используют правильные параметры для работы.

- Трачу ли я деньги на потраченные впустую материалы из-за деформации или прожога?

Поскольку (как указано ниже) скорость подачи проволоки может быть увеличена в соответствии с силой сварочного тока, скорость перемещения также увеличится. Скорость движения является одним из основных факторов тепловложения: когда скорость движения увеличивается, тепловложение уменьшается.Следовательно, более высокие скорости перемещения импульсной MIG помогают снизить тепловложение, что помогает уменьшить искажения и прожиг, что может стоить времени и денег.

- Нужно ли мне повышать производительность моей работы?

Импульсная сварка MIG обычно приводит к увеличению скорости подачи проволоки для соответствия сварочному току по сравнению со стандартным переносом распылением. Это приводит к тому, что в стык попадает больше сварочного металла, что может повысить производительность сварочной операции.Способность уменьшать разбрызгивание, искажение и прожиг также помогает повысить производительность, поскольку на эти действия, не добавляющие добавленной стоимости, нужно будет тратить меньше времени.

- На моем предприятии часто выполняется сварка в нерабочем положении?