Битва за графен-2: коммерческое применение | Технологии

Тонны графена

Если вы решите разобраться, как устроена графеновая отрасль, то неизбежно наткнетесь на десятки коммерческих отчетов, которые оценивают объемы рынка и ранжируют страны по количеству производимого ими графена. Например, эксперты предрекают, что емкость рынка графена к 2027 году будет составлять 3800 тонн в год. Поэтому, исследуя графеновый рынок, неспециалист может решить, что речь идет о мешках, бочках или вагонах с графеном — о больших объемах двумерного материала, в производстве которого соревнуются Китай, США, весь Евросоюз и другие страны. Разумеется, это не так. Сам по себе графен не стоит рассматривать как продукцию для экспорта, и обогатиться на нем нельзя. Производство графена будет расти, что неизбежно приведет к снижению его стоимости, ведь получить сам графен не проблема. Если первые эксперименты были выполнены на небольших чешуйках графена, которые отслаивались от графита с помощью клейкой ленты, то сейчас удается получать высококачественный графен большой площади осаждением в печи при высокой температуре на медную фольгу — это достаточно просто и дешево. Основой для синтеза графена также являются углеводородные газы или даже нефть. Например, совсем недавно ученым из США удалось разработать способ получения графена из ацетилена — природного газа. Сейчас графен уже продается менее чем за один евро за квадратный сантиметр, а к 2022 году, по прогнозам одной из крупнейших компаний-производителей графена, будет стоить меньше евроцента за квадратный сантиметр. То есть квадратный метр графена обойдется исследователям менее чем в сто евро.

Рынок графеновых технологий

По последним данным, в мире насчитывается 142 организации, которые производят графен. Однако в действительности рынок графена — это не килограммы «графенового сырья», а технологии на его основе: прикладные разработки и патенты. Дело в том, что графен, как и другие двумерные материалы, можно комбинировать друг с другом, получая принципиально новые свойства. Так, например, применение графена и оксида графена в биочипах, технология создания которых существует уже несколько лет, позволяет в десятки раз увеличить их чувствительность. Использование графена в качестве одного из фоточувствительных элементов матриц камер позволяет в сотни раз увеличить их чувствительность и существенно расширить их спектральный диапазон.

Возможности таких комбинаций, как отмечает прозванный отцом графена Андрей Гейм, практически безграничны, и вряд ли все из них мы сможем реализовать в перспективе хотя бы ближайших пятидесяти лет. Внедрение графена в различные устройства дает колоссальные перспективы. Но именно здесь пока нет однозначных результатов.

Технологии в массы

Действительно, массовых графеновых технологий, несмотря на серьезные финансовые вливания в эту область, до сих пор не появилось. Основная сложность с широкомасштабным применением графена — создание работающего устройства. Графен — двумерный материал, и использовать его в трехмерном мире достаточно сложно. Совмещение технологий производства графена с существующими технологиями микроэлектроники и других отраслей промышленности позволит создать целый класс новых продуктов, но как раз это сейчас и составляет основную трудность. Выращенный графен можно переносить на ту или иную подложку вручную, но это плохо соотносится с технологиями массового производства. Именно над проблемой интеграции графена в различные устройства работают многие ученые и исследовательские центры: ведутся исследования по низкотемпературному росту графена на различных подложках и разрабатываются автоматизированные технологии его переноса. На решение этой проблемы, например, нацелен графеновый центр в Самсунге. Этой проблемой занимаемся и мы на Физтехе в сотрудничестве с датской компанией Newtec. Ее решение — лишь вопрос времени, а потому, если еще пару лет назад в мире был определенный скепсис по части прикладных разработок на основе графена, то сейчас это уже ничем не сдерживаемый оптимизм.

Применения

Сейчас уже с уверенностью можно сказать: во всех устройствах будущего в том или ином виде будет присутствовать графен или другой двумерный материал. Перечислить все потенциальные применения графена невозможно. Его можно совместить даже биологическими организмами. Например, ученым Университета Тренто (Италия) и Центра по разработкам с использованием графена Кембриджского университета удалось «накормить» графеном пауков, после чего те стали производить паутину, которая оказалась в несколько раз прочнее обычной. Похожую работу провели китайские исследователи, скормив графен шелкопряду и получив прочную шёлковую нить, которая проводит электричество и может быть использована, например, в носимой электронике.

В одном из своих интервью Андрей Гейм высказывал мысль, что выделять какую-то одну наиболее перспективную область применения даже вредно: «Поле [применений] настолько велико, что сосредоточение в одном из направлений приведет к ослаблению развития в целом». Так или иначе, вы можете быть уверены: в камерах ваших телефонов, в ваших очках или умных контактных линзах, любой гибкой носимой электронике, умных настенных покрытиях, в разрабатываемых сейчас биосенсорах и нейроинтерфейсах и многом другом, не говоря о новых функциональных материалах для любых применений, например, в авиастроении или оборонной сфере — будет графен. Есть области, где этот двумерный материал используется уже сейчас. Теннисисты Новак Джокович, Энди Мюррей и Мария Шарапова играют ракетками, содержащими графен, а Билл Гейтс финансирует создание прочных и тонких графеновых презервативов. Научные конференции сопровождаются шоурумами, где стартапы и лидеры индустрии представляют свои последние разработки. Например, на выставке Mobile World Congress в фервале 2017 года был представлен концепт автомобиля с корпусом из графенового пластика. А в марте на Женевском автосалоне был презентован китайский электромобиль на основе графеновых батарей, который планирует конкурировать с Tesla. И количество приложений будет только расти.

Прогнозы рынка

Вложения в исследования графена — это вложения в светлое будущее, пусть пока и без четкого понимания, каким оно будет. Именно поэтому сейчас так сложно спрогнозировать объемы рынка через несколько лет, по текущим прогнозам, рынок графена в течение десятилетия вырастет в 30-100 раз. Но он может вырасти и в тысячи раз — достаточно только появиться умным контактным линзам с графеном, запустить в серийное производство быстрозаряжающиеся аккумуляторы или разработать любую другую технологию, которую представить сейчас мы не можем. Так же, как когда-то не могли представить, как разовьется рынок лазеров или компьютерной техники.

Двумерный мир

Материалы на основе графена изменят мир, потому что они сами по себе — это уже другой мир, двумерный. Хотя будет это не революционным новшеством, а, как подчеркивает Андрей Гейм, медленной диффузией материала в нашу повседневную жизнь. Рисуя эти картины светлого будущего, нужно ответить на неизбежный вопрос: где же во всем этом Россия, родина нобелевских лауреатов, получивших премию за передовые опыты с графеном? Если в области фундаментальных исследований у нас есть определенные результаты, то о лидерстве в области прикладных разработок говорить пока не приходится, хотя именно конкретные технологические решения будут формировать основную часть рынка графена в ближайшем будущем. О том, что поможет нашей стране не упустить место под солнцем графеновых технологий — в следующем материале серии.

Коммерциализация графеновых исследований в России – Наука – Коммерсантъ

Графен — монослой атомов углерода, открытый всего несколько лет назад, стремительно завоевывает новые области применения. «Наука» предлагает обзор российских научно-технологических исследований и коммерческих применений графена и его производных.

После того как в 2010 году наши соотечественники, работающие в Англии Андрей Гейм и Константин Новоселов, получили Нобелевскую премию за открытие графена, в мире развернулась графеновая научно-техническая гонка. В 2016 году было учтено 25 тыс. научно-технических публикаций по графену. Особенно масштабные научно-исследовательские работы финансируются в Китае, США и Южной Корее. Инновационные компании срочно включают графеновые продукты в свои стратегии. Наблюдается резкое снижение цен на графен. В частности, за 2010-2016 годы цена на монослойный графен, получаемый методом химического осаждения из газовой фазы, упала на три порядка и, как ожидается, в ближайшие годы еще снизится. Сходным образом за это же время упала цена на графеновый порошок и на графеновые наночастицы, сейчас для коммерческих материалов она составляет $250-300 за килограмм.

Основные драйверы мирового научного рынка графена

|

Источник: «Наука».

Из-за сравнительно высокой стоимости графена потреблять его способны только некоторые отрасли. В первую очередь те, где вклад графена в себестоимость экономически оправдан из-за огромной стоимости конечного продукта, например аэролайнера из композиционных материалов. И, разумеется, перспективны все миниатюрные устройства, где расход графена мал, например датчики окружающей среды и анатомические биосенсоры.

Наука и графен в России

В России исследователи графеновых материалов сконцентрированы примерно в 50 организациях, в основном в системе ФАНО. Перечень и научная тематика основных научных коллективов представлены в таблице ниже.

Так, в МФТИ в лаборатории нанооптики и плазмоники разрабатывают биосенсоры с использованием графена. Основные области применения продукта — научные и фармацевтические исследования. Метод биодетектирования на основе технологии поверхностного плазмонного резонанса (Surface Plasmon Resonance, SPR), к которому относятся биосенсорные чипы, включен в европейские и американские регламенты по разработке лекарств. Графеновые биосенсоры перспективны для диагностики опасных заболеваний на ранних стадиях, контроля качества продуктов питания, мониторинга состояния окружающей среды и в ветеринарии. По мнению сотрудника лаборатории Юрия Стебунова, наиболее крупные потенциальные потребители биосенсорных чипов — фармацевтические компании, центры тестирования лекарств и научные лаборатории.

Ключевыми составляющими биосенсорных чипов являются металлические нанопленки и связующие слои на основе графена и оксида графена.

Толщина металлических пленок составляет 30-50 нм, точность их напыления

Важно, что биосенсорные чипы совместимы со всеми коммерческими безмаркерными SPR-биосенсорами и имеют в 30 раз более высокую чувствительность по сравнению с существующими аналогами. По состоянию на май 2017 года в МФТИ изготовлена тестовая партия графеновых биочипов в количестве 100 штук.

В Якутске в лаборатории «Графеновые нанотехнологии» Северо-Восточного федерального университета разработаны технологии создания нескольких продуктов на основе графена. Как пояснила заведующая лабораторией Светлана Смагулова, лаборатория оснащена современным оборудова

Промышленное производство графена наладит британский стартап Paragraf

Компания Paragraf, специализирующаяся на выпуске продукции в Кембриджском университете, начала промышленное производство графена — углерода толщиной всего в один атомный слой.

Компанию Paragraf основали исследователи из Кембриджского университета, которые открыли эффективный способ производства графена в крупных масштабах, превзойдя Intel, Samsung и IBM.

В Кембридже начинается производство графена в промышленных масштабах

- Графеновый прорыв

- Секрет фирмы

- Материал будущего

Графеновый прорыв

Основанная выходцами из Кембриджского университета компания Paragraf сейчас выпускает только графеновые пластины диаметром не более 20 см. В будущем британский стартап планирует использовать их для производства транзисторов.

Технология позволит наладить массовое производство сверхмощных процессоров, которые по скорости в 10 раз превзойдут традиционные кремниевые аналоги. Первую партию электронных устройств с графеновыми элементами Paragraf обещает выпустить уже в ближайшие месяцы.

Разработанные компанией пластины также можно будет применять для создания химических и электрических датчиков. Использование уникального углеродного материала повысит их чувствительность в 30 раз.

Как отмечают представители стартапа в пресс-релизе, Paragraf превзошел всех конкурентов в области производства графена. Наладить выпуск пластин такого диаметра без потери качества прежде не удавалось никому — ни университетам, ни крупным корпорациям, в том числе Samsung, Intel и IBM.

При этом в настоящее время, чаще всего для лабораторных экспериментов используют графеновые хлопья, поскольку производить их намного проще.

Секрет фирмы

Компания не поясняет, какой именно метод производства она использует. На сайте Paragraf описаны возможные сценарии применения графена для создания тачскринов, солнечных панелей и датчиков. Но для технологии используются лишь абстрактные описания.

«Инновационный подход Paragraf позволяет воплотить в жизнь великие идеи из научной фантастики», — отмечают создатели проекта.

Непрозрачный подход к разработкам не мешает Paragraf получать инвестиции. В начале 2018 года стартап привлек £2,9 млн ($3,9 млн). Большую часть денег вложила структура Кембриджского университете Cambridge Enterprise, которая финансирует проекты сотрудников вуза.

Всего в Paragraf работает 16 человек. За четыре года существования компания успела оформить восемь патентов.

Материал будущего

Революционный двумерный материал открыли в 2004 году. Тогда же ученые отметили уникальные свойства графена. По прочности он в 200 раз превосходит сталь и проводит электричество в 10 раз эффективнее, чем медь. По электропроводности графен также в 250 раз превосходит кремний.

Пока углеродный материал не получил широкого распространения, поскольку его производство обходится слишком дорого. Также ученые пока пытаются найти оптимальные сценарии применения графена и подобрать подходящий форм-фактор. Для этого они создают графеновые наноленты, «пластилин», чернила, кристаллы и даже «торты».

Появляется все больше фирм, которые ищут практическое применение материалу в своих нишах. Например, уже сегодня выпускают куртки, создают батареи на основе графена, а в будущем из него планируют выпускать целые фюзеляжи самолетов. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Дешевый способ производства графена в промышленных масштабах

Дешевый способ производства графена в промышленных масштабах.

Дешевый способ производства графена в промышленных масштабах основан на детонации углеродосодержащих органических материалов в замкнутом пространстве.

Дешевый способ производства графена в промышленных масштабах

Ссылки на источники

Дешевый способ производства графена в промышленных масштабах:

Графен является «материалом будущего». Он обладает уникальными свойствами и дает миру огромное количество потрясающих возможностей.

Он представляет из себя двумерный материал из одиночных атомов углерода, собранных в гексагональную решетку. Существует множество способов производства графена (механический, химические и пр.). Однако они все являются весьма затратными.

Предложен дешевый способ производства графена. Он основывается на детонации углеродосодержащих органических материалов в замкнутом пространстве. В прочный сосуд (контейнер и т.п.) подаются кислород и ацетилен (либо газообразный этилен). Затем смесь газов поджигается, например, с помощью обычной свечи зажигания. В замкнутом пространстве происходит детонация (взрыв) смеси газов, в результате чего (мгновенной химической реакции) образуется и осаждается на стенках сосуда графен, который потом извлекается.

Данный способ производства графена является самым низкозатратным из всех существующих, легкодоступным, экологичным и его можно наладить в промышленных масштабах. Он позволяет производить графен не миллиграммами, а целыми граммами. В процессе его производства нет необходимости использовать вредные и токсичные химические вещества.

Ссылки на источники:

Ниже указаны ссылки на источники:

https://phys.org/news/2017-01-physicists-patent-detonation-technique-mass-produce.html ; https://youtu.be/hO9LUS_N9iQ.

Примечание: © Фото https://www.pexels.com, https://pixabay.com.

карта сайта

промышленное производство графена

графен производство в россии

Коэффициент востребованности 588

Попасть во все композиты и электромобили в мире

13.06.2019

В июне 2019 года OCSiAl официально признан единственным в России технологическим стартапом-«единорогом» стоимостью свыше $1 млрд. При этом разработки компании OCSiAl соответствует направлению «Новые материалы» Дорожной карты рынка «Технет» Национальной технологической инициативы.

Первые $20 млн в стартап были вложены основателями OCSiAl Михаилом Предтеченским, Юрием Коропачинским, Олегом Кирилловым и Юрием Зельвенским. С момента основания компании общие инвестиции в проект составили более $200 млн. Первым внешним инвестором стало РОСНАНО. Инвестфонд оценил перспективы технологии, вложив в 2012 году $20 млн. Спустя несколько лет РОСНАНО купило евробонды OCSiAl еще на $40 млн.

В мае 2019-го группа A&NN Александра Мамута приобрела у РОСНАНО 0,5% акций OCSiAl за $5 млн, тем самым оценив ее бизнес в $1 млрд. Таким образом, OCSiAl при выручке в $10 млн в год стал первой компанией-«единорогом» в инвестиционном портфеле РОСНАНО.

5 июня 2019 года OCSiAl официально добавлен в список компаний-«единорогов» CBInsights.

— Ваша компания — единственный в мире промышленный производитель одностенных нанотрубок — материала, который, по мнению многих специалистов, способен буквально перевернуть современное производство. Что это такое и почему за этой технологией будущее? Ведь когда говорят любое слово с приставкой «нано», большинство из нас думает, что это нечто невидимое, сродни виртуальному, которое даже пощупать нельзя.

— Сразу уточню: речь идет не просто о нанотрубках, а о графеновых нанотрубках, то есть аллотропной форме графена. Материала, существование которого было предсказано еще в середине ХХ века, но который впервые был получен лишь в 2004 году Андреем Геймом и Константином Новоселовым, за что оба этих ученых получили в 2010-м Нобелевскую премию по физике. Графен — это одноатомный лист из углерода. Если такие листы соединить между собой — получается графит, достаточно мягкий и хрупкий материал. Графен — совсем другое дело: его удельная прочность (то есть прочность, отнесенная к весу) в 600 раз выше, чем у стали. Возможно также, что он обладает сверхпроводимостью при самых обычных условиях — сейчас проводятся исследования на этот счет. Главная проблема: как наладить его массовое производство. Потому что 1 квадратный метр графена весит одну сотую грамма, а в килограмме — 100 тысяч квадратных метров. И где найти производственные площади для его промышленного синтеза. Отсюда — высочайшая стоимость первых образцов: сотни миллионов долларов за килограмм.

Возник вопрос: можно ли получить графен не в плоской форме, существуют ли его, как говорят ученые, «аллотропные модификации». Ответ был найден: это одностенные нанотрубки. Опуская детали, скажу, что они выращиваются не в плоскости, а в объеме. И становятся при этом вполне уже осязаемыми. И их можно производить тоннами, причем по свойствам это будет тот же самый материал, что и одноатомный лист. Это и есть главное открытие, которое сделала компания OCSiAl, защитив его всеми возможными мировыми патентами. И сегодня мы — единственный в мире производитель графена.

— Во время недавнего нашумевшего спора Анатолия Чубайса с Андреем Мовчаном последний говорил об опыте Bayer, который создал производство нанотрубок по собственной технологии, но закрыл его из-за нерентабельности. И, кстати, задавался вопросом, почему сегодня Bayer не закупает продукцию у вас. Можете прокомментировать?

— Мовчан — известный экономист и умнейший человек, но этот вопрос находится так далеко за границами его компетентности, что он просто не понимает, о чем идет речь. И в результате в его аргументации произошла подмена понятий. Действительно, Bayer пытался наладить производство нанотрубок. Но с одностенными графеновыми, как у OCSiAl, у них ничего не вышло. Получились многостенные, то есть графитовые. Графит — прекрасный материал, он известен сотни лет и используется, к примеру, в производстве абсолютно всех электрохимических источников тока. В любом аккумуляторе, в любой батарейке есть графит. Просто он по своим свойствам уступает графену на несколько порядков. Поняв, что это совсем не тот продукт, который хотелось получить, Bayer производство закрыл.

Теперь о приобретении нашей продукции. Дело в том, что компания, о которой идет речь, — это не весь концерн Bayer, а его подразделение Bayer Material Science. Которое давно уже продано другой компании. Поэтому Bayer и не покупал ничего у OCSiAl. И раз мы уже коснулись темы спора Мовчана с Чубайсом, выскажу свое мнение о том, является ли OCSiAl «единорогом», то есть технологическим стартапом, который пересек оценку в 1 млрд долларов. Поскольку я глубоко понимаю перспективы применения материала, который мы производим, мой ответ однозначен: да, является. И уже сейчас справедливая стоимость компании находится в районе 3 млрд.

— На чем же основана ваша уверенность в росте востребованности графеновых нанотрубок на мировом рынке?

На том, что мы занимаемся этим уже шесть лет, и у OCSiAl примерно 2700 кейсов в 50 странах мира. Это не значит, что рисков у нас нет. Самый большой риск — это время. Потому что когда вы разрабатываете продукт и особенно продукт необычный, который компания никогда не разрабатывала, то зачастую — и мы с этим сталкиваемся каждый день — ожидания сроков разработки со стороны как инвесторов, так и наших партнеров оказываются укороченными. В реальности это дольше. Поэтому существует разумный риск того, что мы достигнем запланированных целей на год, два или три позже. Это абсолютно разумно. Но это ничего не меняет, потому что мы говорим о компании стоимостью $100 млрд через десять лет. А может, уже и через семь. В любом случае сегодня — это уже точно не миллиард.

— А патент у вас на сколько лет? Хватит времени, чтобы оторваться от конкурентов и подмять под себя львиную долю рынка?

— Наш патент фундаментальный зонтичный, то есть он описывает принцип, не касаясь конкретных устройств и режимов. Поэтому огромное количество информации мы храним в виде ноу-хау и не раскрываем. Но даже не это главное.

Любая технология будет повторена или украдена. У меня в этом нет никакого сомнения. Но сегодня OCSiAl опережает своих потенциальных конкурентов на пять-семь лет и уходит от них в отрыв, прежде всего с точки зрения синтеза продукта. Потому что нельзя просто взять миллиард долларов и вложить его в производство — через год добиться выпуска, скажем, 10 тонн технически невозможно ни в одной стране мира. А у нас сегодня только в Новосибирске есть 15-тонная и 50-тонная установки и мощности для создания промышленных установок в 100–200 тонн. Любому стартапу с аналогичными технологиями понадобится как минимум семь лет, чтобы выйти на этот же уровень.

— Новые установки тоже в Новосибирске размещать будете?

— Нет, в Люксембурге. Вообще, OCSiAl изначально была и остается люксембургской компанией. И не от отсутствия патриотизма. Мы живем в глобальном мире и, чтобы защищать свою интеллектуальную собственность, следует оперировать в английском праве, структурировать свой бизнес в интересах глобальных потребителей и глобальных инвесторов. По той же самой причине, к примеру, «Яндекс» — компания голландская. Кроме того, Россия является потребителем примерно 2% нашей продукции, что соответствует ее доле в мировом ВВП. Возможно, со временем эта доля увеличится до 5%, но и мощность новосибирских установок планируется довести до 100 тонн. А в Китае будет в это же время 30 процентов, в США и Европе по 25% потребления нанотрубок. Поэтому производство будет размещено там, где есть главные клиенты. Кроме того, есть понятие технического риска. Инвесторов отпугивает, когда производство сосредоточено в одной географической точке — неважно, в России или Корее. Нужны разные локации, большие компании хотят иметь поставки из разных стран.

Так вот. Сейчас мы собираем инвесторов, чтобы запустить первую очередь люксембургской установки к 2022 году. Только на ее проектирование в этом году направлено $10 млн долларов. Приходится спешить, иначе OCSiAl не сможет удовлетворить ежегодно растущий спрос на нанотрубки.

— Все в той же дискуссии с Чубайсом Мовчан заметил, что вам не удается распродать и половину нанотрубок. Так зачем же наращивать их производство?

— Тут тоже все не так очевидно. В течение последних пяти лет компания ежегодно удваивает и производство, и продажи. Причем синтез опережает реализацию примерно на год. И было бы ужасно, если бы все обстояло наоборот и мы не смогли бы иметь в наличии продукта при появлении нового клиента. Материал хранится вечно, а потребление растет скачкообразно. И здесь я позволю себе небольшое отступление.

Мы называем себя инновационной компанией. Что вкладывается в это понятие? Не просто какие-то уникальные передовые технологии, что приходит сразу на ум. Инновационный продукт — это тот, у которого в принципе нет конкурентов! Инновационные компании живут по совсем другим законам по сравнению с остальными. Они не борются за уменьшение расходов, не нуждаются в рекламе. Они борются со временем, то есть сами с собой. Они борются с техническими, технологическими трудностями, в которых им никто не может помочь, потому что они первые. И наконец, они свободны в цене, которую назначают за свой продукт. До того, как OCSiAl вышла на рынок, самая дешевая цена на графеновые нанотрубки была $100 млн за тонну. Мы стали продавать по 3. Почему по 3? Да потому что мы поставили перед собой задачу предложить массовый продукт и в результате завоевать мировой рынок. Например, рынок литий-ионных батарей. Я более чем уверен, что через пять лет в мире не будет ни одной батареи без нашего материала. Мы хотим попасть во все композиты, автомобили, во все шины в мире. Когда это произойдет? Когда компании мирового класса заключат с OCSiAl 10–15-летние контракты на поставку. Вот тогда появятся конкуренты, но будет поздно. И поэтому, я убежден, в следующие 25–30 лет OCSiAl получит до 75% мирового рынка.

— Почему вы в этом так убеждены? Может, производители тех же самых батарей или композитов найдут другие технологические решения и ваши нанотрубки будут им попросту не нужны?

— Не найдут. Потому что нанотрубки существенно меняют свойства давно известных материалов. Самое простое их применение — это аддитивы, добавки. Это как специи в пище. У нас есть такая шутка, что нанотрубки — это первый анаболик для материала. Добавляете совсем чуть-чуть, одну сотую процента, и получаете удивительный результат. К примеру, в шинах добавление нанотрубок дает уменьшение веса на треть при сокращении тормозного пути на 45%. Для скутера, к примеру, это вопрос жизни и смерти водителя.

Следующий уровень использования — когда вы получаете компонент, добавив уже десятки процентов нанотрубок. Сегодня мы вплотную подошли к тому, что при добавлении такого количества в пластмассу — а она отличается очень плохими механическими свойствами — получается термопласт со свойствами металла, из которого можно изготавливать сверхлегкие и при этом сверхпрочные кузова для автомобилей.

И автомобилестроение — самый перспективный рынок для нанотрубок. Прежде всего это касается электромобилей. Здесь выиграет тот, у кого будут лучшие топливно-эффективные шины, самые легкие материалы, самые емкие батареи, самые эффективные технологии производства. Во всем этом без нашего продукта не обойтись.

— В таком случае все производители электромобилей уже должны в очередь к вам выстроиться?

— Они и стоят. Но проблема вот в чем: любой автомобиль — это в первую очередь энергоустановка. Даймлер изобрел не автомобиль, а двигатель внутреннего сгорания. Продать его было невозможно, пришлось делать автомобиль. Сегодняшние автогиганты изготавливают энергоустановку, остальное — это обвес. И по деньгам, и по технологии, и по себестоимости. Так вот, плохая новость такая: традиционная энергоустановка в электромобилях вообще не нужна — ни двигатель, ни трансмиссия. А хорошая новость: в будущем выиграет тот, у кого будет наилучшая энергоустановка. Но автопроизводители их не делают. Поэтому я утверждаю, что те производители электромобилей, которых вы видите сегодня, — это первая генерация. Из них, скорее всего, никто не выживает.

— Даже Tesla?

— Даже Tesla. Потому что эта компания батарейками не занимается, она покупает их у Panasonic. У Tesla нет для этого ни компетенций, ни людей, ни планов. И когда кто-то производит батарейку, а другой ее покупает, то у покупателя подход только один: мне нужно дешево. Но это неправильно. Потому что сейчас не вопрос «дешево или дорого», сейчас вопрос нужных свойств. И это ловушка, в которую попал весь электрорынок, и он еще этого не понял. Мы еще увидим, как обрушатся рынки электромобилей. И, на самом деле, будущее принадлежит тем производителям электромобилей, которых никто еще не знает. Но мы их знаем и с ними плотно работаем.

— И без вас они точно не обойдутся?

— Абсолютно. Вообще, самый близкий аналог того, что мы делаем сегодня для электромобилей, — это то, что сделала компания Alcoa в 1888 году.

— Что именно сделала Alcoa?

— Она создала метод производства алюминия путем электролиза. Алюминий был известен давным-давно, но получение его было делом совсем недешевым. Поэтому он считался драгоценным металлом, Наполеон из него награды делал. Потом выяснилось, что запасы алюминия гораздо выше, чем запасы железной руды, например. И Чарльз Мартин Холл — создатель Alcoa, Aluminum Company of America — изобрел дешевый способ плавления алюминия. А в 1903 году в воздух поднялся первый самолет братьев Райт, двигатель которого был сделан из ставшего доступным к тому времени металла. Если бы алюминия не было, не было бы никакой авиации. То есть производство алюминия создало возможность авиации. И следующие 30 лет Alcoa была единственной компанией в мире, которая производила материал для всей авиации.

— С точки зрения экологии производство вашего продукта соответствует современным стандартам?

— Само собой разумеется. Но дело не только в его производстве. Сегодня геологическую картину планеты формирует человек. Сегодня нас 7,7 млрд, и по самым скромным подсчетам численность населения Земли еще при нашей жизни вырастет до 11 млрд. При этом потребление материалов как минимум удвоится. А 30% всей вырабатываемой человечеством энергии тратится на производство материалов. Если все автомобили станут электромобилями, но ничего не произойдет с технологией производства, ключевые экологические проблемы, такие как глобальное потепление, загрязнение окружающей среды, решены не будут.

Что можно сделать? Простой пример. Автомобили из термопласта потребуют в два раза меньше материала. Я уж не говорю, что производство термопласта требует гораздо меньше энергии, чем производство стали. Мы могли бы сейчас создать электромобиль с потреблением энергии на 50–60% меньше, чем у современных электромобилей. И это значит, что для него потребуется сжечь на 50% меньше топлива на электростанциях. В этом мы видим нашу миссию: изменить все материалы в мире и сделать его более совершенным.

Сергей Цехмистренко/Snob

Фото: Илья Огарёв/Snob

Компания OCSiAl разработала и запустила первую промышленную технологию производства графеновых нанотрубок. Первая установка синтеза графеновых нанотрубок заработала в 2013 году в научно-исследовательском центре компании в новосибирском Академгородке. После продажи A&NN доли в OCSiAl, у Роснано осталось более 17% OCSiAl.

Нанотрубки служат основой для изготовления целого ряда высокотехнологичных продуктов – аккумуляторных батарей повышенной емкости, «бумаги» с проводниковыми свойствами и др. Пилотная промышленная установка синтеза одностенных углеродных нанотрубок «Graphetron 1.0» установлена в Центре наномодифицированных материалов Технопарка Новосибирского Академгородка, в R&D-центре компании OCSiAl.

#технологии, #новые материалы

Физики случайно открыли дешевый способ массового производства графена

Невероятный «побочный» эффект.

В современных промышленных процессах используют сильные кислоты, щелочи и даже плазму, а по новому методу американских ученых нужны только баллон ацетилена, баллон кислорода и искра.

Слева направо: Джастин Райт (Justin Wright), Крис Соренсен (Chris Sorensen), Арджин Непал (Arjun Nepal)

Графен — слой углерода толщиной в один атом — внезапно стал одним из самых желанных материалов в мире высоких технологий. Многими он воспринимается как панацея для решения проблем медицины и электроники. Считается, что с графеном батареи получат большую емкость, нейроинтерфейсы станут реальностью, а врачи научатся изготавливать уникальные протезы.

Сейчас производство графена в промышленных масштабах — очень энергозатратный, сложный и дорогой процесс. Это либо отшелушивание слоев, которое производится вручную в лабораториях и не может стать промышленным решением. Либо использование химии, катализаторов и нагрев до 1000 градусов Цельсия, что энергозатратно.

Чаще всего его получают из природного материала — пиролитического графита, который восстанавливают до чистого углерода, а затем механическими и химическими способами добиваются того, чтобы отдельные частицы графена были не толще нескольких слоев. В процессе производства используют сильные кислоты, щелочи, создают очень высокие температуры и давление. Поэтому важно появление дешевого способа получения этого материала.

Ученые из Университета штата Канзас заявили об открытии дешевого способа массового изготовления графена. Для этого необходимо лишь несколько доступных компонента: углеводородный газ, кислород, свеча зажигания и камера сгорания.

Для получения графена достаточно заполнить камеру сгорания ацетиленом или газообразным этиленом и кислородом, а затем при помощи автомобильной свечи зажигания вызвать детонацию смеси газов. При этом будет образован графен, который останется лишь собрать со стенок камеры сгорания. Таким образом, процесс получения графена заключается во взрыве материалов с высоким содержанием углерода.

Этот метод был открыт учеными совершенно случайно. Исследователи разрабатывали способ получения углеродистого аэрозольного геля. Для этого они применяли указанный выше процесс. После детонации образовывалась сажа, которая после изучения оказалась графеном. Ученые заявляют, что они не планировали получить этот материал, им просто повезло.

Новый способ изготовления графена обладает рядом преимуществ по сравнению с используемыми в настоящее время методами. Он не требует использования вредных химикатов и большого количества энергии. Также он позволяет производить графен в большом количестве и легко масштабировать производство. Наконец, этот способ более выгоден с экономической точки зрения.

Графен — это двумерная аллотропная модификация углерода, в которой все атомы уложены на плоскости в ряды правильных шестиугольников.

Впервые полученный в 2004 году, графен оказался крайне полезным материалом для электроники и энергетики. Он очень прочен, очень теплопроводен, а некоторые его свойства вообще уникальны: так, графен — материал с самой высокой подвижностью электронов из всех известных науке. Именно это его свойство сделало его необходимым в электронике, катализаторах, элементах питания и композитных материалах.

Подписывайтесь на Квибл в Viber и Telegram, чтобы быть в курсе самых интересных событий.

Массовое производство графена стало реальностью

Прорыв Массачусетского технологического института (MIT) позволяет исследователям создавать длинные рулоны высококачественного графена.

Ученым удалось создать небольшие партии мембран на основе графена в лабораторных условиях. Этот прорыв Массачусетского технологического института (MIT) позволяет исследователям создавать длинные рулоны высококачественного графена. Непрерывный процесс производства происходит со скоростью до пяти сантиметров высококачественного графена в минуту. Самый длительный процесс шел почти четыре часа, и за это время новая установка произвела около 10 метров графена.

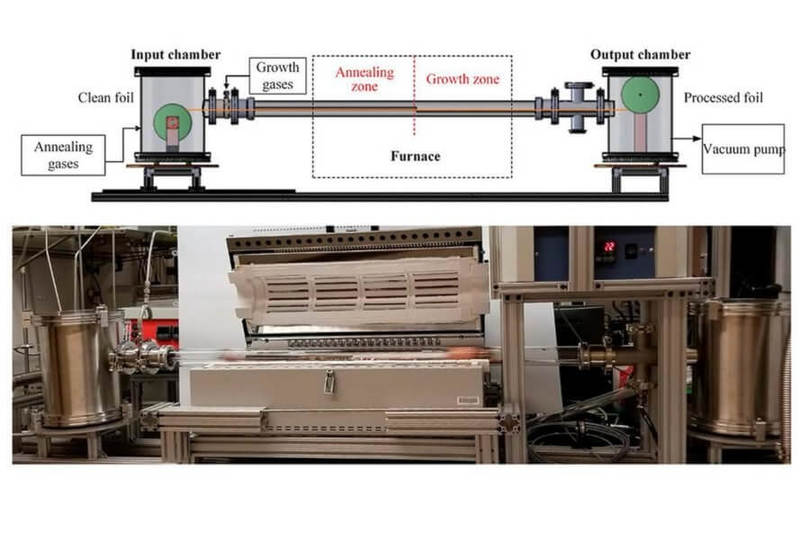

В MIT называют эту разработку «первой демонстрацией промышленного, масштабируемого метода производства высококачественного графена, который предназначен для производства мембран, фильтрующих различные молекулы». Эти мембраны могут быть использованы, например, при биологическом разделении или опреснении воды. Исследователи описали этот промышленный подход как «roll-to-roll», совмещенный с химическим осаждением паровобразной фазы, метод изготовления графена.

Их система состоит из двух катушек, соединенных конвейерной лентой, которая проходит через печь.Принцип работы: «Первая катушка разворачивает длинную полосу медной фольги шириной менее одного сантиметра. Когда фольга поступает в печь, она проходит через первую трубку, а затем через вторую, в режиме «сплит-зоны». В то время как фольга проходит через первую трубку, она нагревается до определенной требуемой температуры, после чего она прокатывается по второй трубке, где в определенном соотношении подается метан и газообразный водород, осаждающиеся на нагретой фольге — что и является процессом производства графена».

Профессор Массачусетского технологического института Джон Харт сообщил: «В процессе непрерывного производства нам потребуется интегрировать больше операций в производственную линию. Пока мы продемонстрировали, что этот процесс можно расширить, и мы надеемся, что это повысит уверенность и интерес к мембранным технологиям на основе графена и обеспечит путь к его коммерциализации». опубликовано econet.ru Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet