Ёмкостный датчик — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 5 декабря 2013; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 5 декабря 2013; проверки требуют 5 правок. Емкостный сенсорный экран смартфоновЁмкостный датчик — преобразователь параметрического типа, в котором изменение измеряемой величины преобразуется в изменение ёмкости конденсатора.[1]

Специальная схема преобразует изменение ёмкости в пороговый сигнал датчика (например сухой контакт). В простейших датчиках это обычно мультивибратор, преобразователь «частота (или скважность)-напряжение» и компаратор. Иногда, если изменение ёмкости в ответ на воздействие невелико, приходится ставить схемы на микроконтроллерах, которые занимаются автоподстройкой чувствительности и нуля датчика.

Ёмкостные датчики получили широкое распространение там, где необходимо контролировать появление слабопроводящих жидкостей, например воды. Это датчики уровня жидкости, датчики дождя в автомобилях, датчики в сенсорных кнопках на бытовой технике (в живых тканях много воды) и т. п.

Существуют также ёмкостные датчики уровня жидкости, широко используемые для измерения количества топлива на летательных аппаратах. Обычно датчик представляет собой пару вставленных друг в друга металлических цилиндров (иногда сложной формы, чтобы обеспечить линейность характеристики датчика при сложной форме бака), погруженных в топливо. Принцип действия датчиков основан на том, что ёмкость прямо пропорциональна диэлектрической проницаемости изолятора, а

Основные преимущества ёмкостных датчиков: высокий порог чувствительности и небольшая инерционность. Основные недостатки: сильное влияние внешних электромагнитных полей.[2]

Специфическая разновидность датчиков — сенсорные экраны на ёмкостном принципе.

Емкостные датчики. Виды и устройство. Работа и применение

Емкостные датчики – преобразователи параметров. Их работа заключается в изменении емкостного сопротивления путем изменения измеряемого параметра. Емкостный датчик преобразовывает такие величины, как влажность, давление, сила механического воздействия, уровень жидкости в изменение электрической емкости.

Классификация

По исполнению датчики делятся на:

- Одноемкостные.

- Двухъемкостные.

Одноемкостнй датчик имеет простое устройство и выполнена в виде конденсатора с изменяемой емкостью. Его недостатком является большое влияние внешних воздействий. К ним относятся температура и влажность. Чтобы компенсировать такие неточности, применяют дифференциальные двухъемкостные модели.

В отличие от одноемкостных датчиков, минусом дифференциальных моделей является то, что требуется минимум три соединительных экранированных проводника между измерительным устройством и датчиком, для погашения паразитных емкостей. Однако это компенсируется стабильностью, значительным увеличением точности и расширением сферы использования таких датчиков.

Иногда трудно спроектировать дифференциальный датчик емкостного типа из соображений его устройства. Особенно, если это датчик с изменяемым зазором. Но при расположении образцового конденсатора вместе с рабочим, и выполнении их конструкции одинаковыми, включая все материалы, то будет создана намного меньшая чувствительность устройства к наружному воздействию различных факторов. В этих случаях идет речь о полудифференциальной модели, относящейся к 2-х емкостным приборам.

Специфическая особенность параметра выхода двухъемкостных датчиков, представленная в виде безразмерного соотношения 2-х емкостей, позволяет назвать такие устройства датчиками отношения.

Линейные датчики

Неэлектрические параметры, которые требуется измерять на практике, очень разнообразны и многочисленны. На базе конденсатора, у которого равномерно распределено электрическое поле в рабочем промежутке, создаются устройства емкостных датчиков перемещения следующих видов:

- С изменяемой площадью электродов.

- С изменяемым промежутком между обкладками.

Датчики с переменной площадью удобнее для контроля значительных перемещений, а датчики с изменяемым промежутком удобнее для контроля незначительных перемещений.

Датчики угловых перемещений имеют принцип работы, аналогичный линейным датчикам. При этом эти датчики также рекомендуются для малых интервалов перемещений угла. Для таких целей часто используют в эксплуатации многосекционные модели с изменяемой площадью пластин.

Подобные датчики имеют крепление одного электрода на валу контролируемого объекта. При угловом смещении вала изменяется площадь пластин конденсатора, что приводит к изменению емкости. Это изменение обрабатывается электронной схемой.

Инклинометры

Другими словами такое устройство называют датчиком крена. Они получили название инклинометров, выполнены в виде дифференциального емкостного датчика наклона. Эта конструкция имеет чувствительный компонент в виде капсулы.

Чувствительная капсула включает в себя подложку с планарными электродами (1), которые покрыты диэлектрическим слоем, а также корпус (2), герметично зафиксированный на подложке. Частично внутренняя часть корпуса заполнена токопроводящей жидкостью (3). Она является общим выводом чувствительного компонента.

Общий электрод создает с электродами своеобразный дифференциальный конденсатор. Сигнал выхода датчика прямо зависит от размера емкости, которая зависит от расположения корпуса.

Инклинометр сконструирован с линейной зависимостью сигнала выхода от угла наклона в рабочей плоскости и не меняет значения в нерабочей плоскости. В этом случае сигнал имеет незначительную зависимость от изменения температуры. Чтобы определить расположение плоскости применяется два инклинометра, находящихся между собой под прямым углом.

Инклинометры небольшого размера с сигналом, зависящим от угла наклона датчика, нашли применение совсем недавно. Они имеют высокую точность, малые габариты, у них нет движущихся деталей. Стоимость их также невысока. Все эти достоинства позволяют рекомендовать их для применения датчиками наклона, а также для замены угловых датчиков, в том числе и на движущихся объектах.

Датчики уровня токонепроводящих веществ, находящихся в жидком состоянии, представляют собой схему из двух соединенных параллельно емкостей. Они стали популярными в различных отраслях, системах проверки, при работе с сыпучими и вязкими материалами, в условиях конденсата.

Датчики давления

Конструкция таких датчиков отличается устройством преобразователя. Он выполнен в виде воздушного конденсатора. Одна его пластина является неподвижной, а вторая передвигается под воздействием упругого преобразователя.

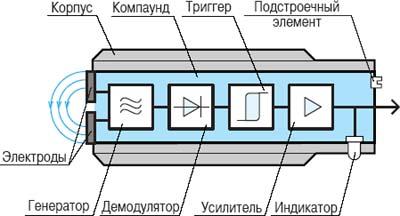

Устройство и работа

1 — Корпус датчика обеспечивает возможность установки выключателя, защиту от внешних воздействий различных факторов. Материалом корпуса обычно является полиамид или латунь. В комплект входят крепежные изделия.

2 — Компаунд, состоящей из специальной смолы, создает защиту элементов датчика от попадания влаги и других посторонних веществ.

3 — Триггер создает необходимую крутизну сигнала коммутации и величину гистерезиса.

4 — Подстроечный элемент.

5 — Светодиод обеспечивает оперативность настройки, показывает положение выключателя.

6 — Усилитель повышает сигнал выхода до требуемой величины.

7 — Демодулятор модифицирует изменение колебаний высокой частоты в изменение напряжения.

8 — Генератор создает электрическое поле для воздействия на объект.

9 — Электроды.

Рабочая поверхность датчика выполнена в виде двух металлических электродов. Они играют роль обкладок конденсатора, которые подключены в цепь обратной связи автогенератора высокой частоты. Генератор настроен на приближение объекта к активной поверхности.

При приближении контрольного объекта он меняет емкость, вследствие чего генератор вступает в работу и образует колебания с увеличивающейся амплитудой по приближению к объекту. Повышение амплитуды обрабатывается электронной схемой, которая создает сигнал выхода.

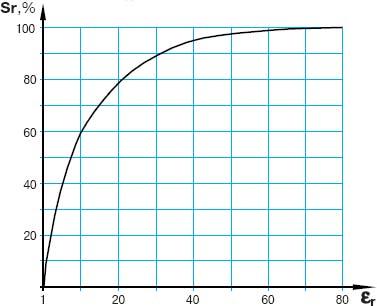

Емкостные датчики приводятся в действие от электропроводных объектов и диэлектриков. При приближении токопроводящих объектов расстояние срабатывания Sr значительно больше, чем при воздействии диэлектриков. Расстояние срабатывания снижается, и зависит от диэлектрической проницаемости диэлектрика Er.

Особенности конструкции

Чаще всего емкостные датчики выполняются в виде цилиндрического или плоского конденсатора. Подвергаемое контролю перемещение испытывает одна обкладка. При этом она создает изменение емкости, которая выражается:

где ε является диэлектрической проницаемостью материала, d – зазор, S – площадь пластин.

Емкостные датчики способны работать при замере разных параметров по трем направлениям, зависящим от связи контролируемой величины с параметрами:

- Переменным расстоянием между пластинами.

- Площадью перекрытия пластин.

- Изменяемой диэлектрической проницаемости материала.

В случае с диэлектрической проницаемостью входным параметром будет состав, который заполняет объем между обкладками. Такие емкостные датчики стали популярными при контроле размеров малых объектов, влажности тел.

Достоинства

Емкостные датчики имеют множество преимуществ в отличие от других видов. К ним можно отнести:

- Форма датчика легко совмещается с разными конструкциями и поставленными задачами.

- Не требуется больших усилий для передвижения чувствительного компонента.

- Длительная эксплуатация.

- Отсутствие подвижных контактов.

- Повышенная чувствительность.

- Малый расход электроэнергии.

- Небольшие габаритные размеры и масса.

- Технологичность при изготовлении, применение дешевых материалов и веществ.

Емкостные датчики славятся своей простой конструкцией, что дает возможность создания надежных и прочных устройств. Свойства конденсатора зависят всего лишь от геометрических параметров, и не имеют зависимости от свойств применяемых материалов, при условии их правильного подбора. Поэтому при проектировании пренебрегают влиянием температуры на площадь поверхности и размера между пластинами, при правильном выборе изоляции и металла.

Недостатки

- Работа на высокой частоте.

- Повышенные требования к экранированию элементов.

- Малый коэффициент преобразования.

При использовании емкостных датчиков необходимо обеспечивать защиту от ложных сработок. Они возникают из-за случайного касания работника, атмосферными осадками, различными жидкостями.

Применение

Емкостные датчики используются в разных сферах производства и деятельности человека. Они применяются в управлении технологическими процессами и системах регулировки во всех промышленных производствах. Сегодня наиболее популярными датчиками стали датчики присутствия, которые являются надежными конструкциями. Они имеют невысокую цену, и широкий спектр направлений по использованию.

Основными областями применения датчиков стали:

- Подсчет штучного товара.

- Регулировка натяжения конвейера.

- Сигнализация обрыва проводника при намотке.

- Контроль наполнения упаковки.

- Сигнализация при заполнении стеклянных и пластиковых сосудов.

Похожие темы:

Электронные датчики, принцип работы и область применения емкостного, индуктивного, оптического датчиков

Электронные датчики (измерители) – важная составляющая в автоматизации любых технологических процессов и в управлении различными машинами и механизмами.

С помощью электронных устройств можно получить полную информацию о параметрах контролируемого оборудования.

Принцип работы любого электронного датчика построен на преобразовании контролируемых показателей в сигнал, который передается для дальнейшей обработки управляющим устройством. Возможно измерение любых величин – температуры, давления, электрического напряжения и силы тока, силы света и других показателей.

Популярность электронных измерителей обуславливается рядом конструкционных особенностей, в частности возможно:

- передать измеряемые параметры на практически любое расстояние;

- преобразовать показатели в цифровой код для достижения высокой чувствительности и быстродействия;

- осуществлять передачу данных с максимально высокой скоростью.

По принципу действия электронные датчики разделяют на несколько категорий в зависимости от принципа действия. Одними из самых востребованных считаются:

- емкостные;

- индуктивные;

- оптические.

Каждый из вариантов обладает определенными преимуществами, которые определяют оптимальную сферу его применения. Принцип работы любого типа измерителя может различаться в зависимости от конструкции и используемого контролирующего оборудования.

ЕМКОСТНЫЕ ДАТЧИКИ

Принцип работы электронного емкостного датчика построен на изменении емкости плоского или цилиндрического конденсатора в зависимости от перемещения одной из обкладок. Также учитывается такой показатель как диэлектрическая проницаемость среды между обкладок. Одно из преимуществ подобных устройств – очень простая конструкция, которая позволяет достичь хороших показателей прочности и надежности.

Также измерители этого типа не подвержены искажениям показателей при перепадах температуры. Единственно условие для точных показателей – защита от пыли, влажности и коррозии.

Емкостные датчики широко используются в самых разнообразных отраслях. Простые в изготовлении приборы отличаются низкой себестоимостью производства, при этом обладают длительным сроком эксплуатации и высокой чувствительностью.

В зависимости от исполнения устройства делятся на одноемкостные и духъемкостные. Второй вариант более сложен в изготовлении, но отличается повышенной точностью измерений.

Область применения.

Наиболее часто емкостные датчики используют для измерения линейных и угловых перемещений, причем конструкция устройства может различаться в зависимости от метода измерения (меняется площадь электродов, либо зазор между ними). Для измерения угловых перемещений используют датчики с переменной площадью обкладок конденсатора.

Также емкостные преобразователи используют для измерения давления. Конструкция предусматривает наличие одного электрода с диафрагмой, которая под действием давления изгибается, меняя емкость конденсатора, что фиксируется измерительной схемой.

Таким образом, емкостные измерители могут использоваться в любых системах управления и регулирования. В энергетике, машиностроении, строительстве обычно используют датчики линейных и угловых перемещений. Емкостные преобразователи уровня наиболее эффективны при работе с сыпучими материалами и жидкостями, и часто используются в химической и пищевой промышленности.

Электронные емкостные датчики применяются для точного измерения влажности воздуха, толщины диэлектриков, различных деформаций, линейных и угловых ускорений, гарантируя точность показателей в самых разных условиях.

ИНДУКТИВНЫЕ ДАТЧИКИ

Бесконтактные индуктивные датчики работают по принципу изменения показателя индуктивности катушки с сердечником. Ключевая особенность измерителей данного типа – они реагируют только на изменение местоположения металлических предметов. Металл оказывает непосредственное влияние на электромагнитное поле катушки, что приводит к срабатыванию датчика.

Таким образом, с помощью индуктивного датчика можно эффективно отслеживать положение металлических предметов в пространстве. Это позволяет использовать индуктивные измерители в любой отрасли промышленности, где требуется наблюдение за положением различных конструктивных элементов.

Одна из интересных особенностей датчика – электромагнитное поле изменяется по-разному, в зависимости от вида металла, это несколько расширяет сферу применения устройств.

Индуктивные датчики обладают рядом преимуществ, из которых отдельного внимания заслуживает отсутствие подвижных частей, что существенно повышает надежность и прочность конструкции. Также датчики можно подключать к промышленным источникам напряжения, а принцип работы измерителя гарантирует высокую чувствительность.

Индуктивные датчики изготавливают в нескольких форм-факторах, для максимально удобной установки и эксплуатации, например двойные измерители (две катушки в одном корпусе).

Область применения.

Сфера использования индуктивных измерителей – автоматизация в любой сфере промышленности. Простой пример – устройство можно использовать в качестве альтернативы концевому выключателю, при этом будет увеличена скорость срабатывания. Датчики выполняют в пылевлагозащитном корпусе для эксплуатации в самых сложных условиях.

Устройства можно использовать для измерения самых различных величин – для этого используют преобразователи измеряемого показателя в величину перемещения, которая и фиксируется устройством.

ОПТИЧЕСКИЕ ДАТЧИКИ

Бесконтактные электронные оптические датчики – один из самых востребованных типов измерителей в отраслях промышленности, где требуется эффективное позиционирование любых объектов с максимальной точностью.

Принцип работы данного типа измерителей построен на фиксации изменения светового потока, при прохождении через него объекта. Самая простая схема устройства это излучатель (светодиод) и фотоприемник, преобразующий световое излучение в электрический сигнал.

В современных оптических измерителях используется современная электронная система кодирования, позволяющая исключить влияние посторонних источников света (защита от ложных срабатываний).

Конструктивно, оптические измерители могут выполняться как в отдельных корпусах для излучателя и приемника, так и в одном, в зависимости от принципа работы устройства и области его применения. Корпус дополнительно обеспечивает защиту от пыли и влаги (для работы при низких температурах используют специальные термокожухи).

Оптические датчики классифицируются в зависимости от схемы работы. Самый распространенный тип – барьерный, состоящий из излучателя и приемника, расположенных строго напротив друг друга. Когда постоянный световой поток прерывается объектом, устройство подает соответствующий сигнал.

Второй востребованный тип – диффузный оптический измеритель, в котором излучатель и фотоприемник располагаются в одном корпусе. Принцип действия основан на отражение луча от объекта. Отраженный световой поток улавливается фотоприемником, после чего происходит срабатывание электроники.

Третий вариант – рефлекторный оптический датчик. Как и в диффузном измерителе, излучатель и приемник конструктивно выполнены в одном корпусе, но световой поток отражается от специального рефлектора.

Использование.

Оптические датчики широко применяются в системах автоматизированного управления и служат для обнаружения предметов и их пересчета. Относительно простая конструкция обуславливает надежность и высокую точность измерения. Кодированный световой сигнал обеспечивает защиту от внешних факторов, а электроника позволяет определять не только наличие объектов, но и определять их свойства (габариты, прозрачность и т.д.).

Широкое распространение оптические устройства получили в охранных системах, где используются в качестве эффективных датчиков движения. Вне зависимости от типа, электронные датчики это лучший вариант для современных систем управления и автоматического оборудования.

Высокая точность и скорость измерения обеспечивают надлежащее функционирование оборудования с минимальными отклонениями. При этом большинство электронных измерителей бесконтактные, что в несколько раз повышает надежность устройств и гарантирует длительный срок эксплуатации даже в сложных производственных условиях.

© 2012-2020 г. Все права защищены.

Представленные на сайте материалы имеют информационный характер и не могут быть использованы в качестве руководящих и нормативных документов

бесконтактные датчики, Устройство и принцип работы емкостного датчика

В основе принципа работы емкостного датчика лежит изменение емкости конденсатора при внесении в его электрическое поле какого-либо материала.

Устройство емкостного датчика общего применения показано на рисунке ниже:

Электроды конденсатора, являющегося частью генератора, создают электрическое поле для взаимодействия с объектом.

Генератор обеспечивает переменное электрическое поле перед электродами конденсатора.

Демодулятор преобразует изменение высокочастотных колебаний генератора в изменение постоянного напряжения.

Триггер обеспечивает необходимый порог срабатывания, гистерезис, крутизну фронтов сигнала управления.

Усилитель увеличивает амплитуду и рабочий ток выходного сигнала до необходимых значений.

Подстроечный элемент служит для регулировки чувствительности датчика и отстройки от помех (росы, инея и пр.)

Индикатор — обычно светодиодный обеспечивает визуальный контроль срабатывания датчика, увеличивая удобство эксплуатации, уменьшая время настройки.

Компаунд обеспечивает необходимую степень защиты от вредного воздействия твердых частиц и влаги.

Корпус. В цилиндрических датчиках чаще всего выполняется из латуни и нержавеющей стали. В прямоугольных и других исполнениях применяются ударопрочные пластики. Корпус служит для обеспечения монтажа датчика и защиты от механических и прочих внешних воздействий.

Принцип работы

При подаче напряжения питания, перед поверхностью электродов как бы «развернутого» конденсатора возникает электрическое поле. Данное поле так же считается зоной чувствительности емкостного датчика. Параметры генератора выбраны таким образом, что при отсутствии каких либо материалов в зоне чувствительности датчика, кроме воздуха, имеющего диэлектрическую проницаемость близкую к единице, электрических колебаний в генераторе не возникает.

При попадании какого-либо материала в поле конденсатора с большей диэлектрической проницаемостью, увеличивается емкость конденсатора. В генераторе возникают колебания с амплитудой, зависящей от расстояния до материала, размеров его, а также от его диэлектрической проницаемости. Амплитуда колебаний преобразуется демодулятором в изменение уровня постоянного напряжения, что вызывает срабатывание триггера и изменение состояния выхода датчика.

Устройство и принцип работы датчиков уровня

О чем эта статья

Перейти к выбору и покупке датчиков уровня

Датчики уровня — это устройства, позволяющие отслеживать количество жидкого или сыпучего вещества по уровню его поверхности в некоторой ёмкости. Датчики уровня могут выдавать дискретный (по достижении некоторого уровня) или непрерывный сигнал (абсолютная высота текущего уровня) в зависимости от принципа действия, что сказывается на их технической сложности, а также на цене. Кроме того, датчики уровня могут быть контактными и бесконтактными, что также сказывается на стоимости и на области их применения.

По принципу действия датчики уровня могут быть:

- Емкостными

- Поплавковыми

- Радарного типа

- Ультразвуковыми

- Гидростатическими

Ниже кратко рассмотрены основные виды.

Емкостной датчик уровня

В основу работы данного типа датчика положено свойство конденсатора изменять свою ёмкость при изменении состава и распределения материала диэлектрика, разделяющего пластины конденсатора. Это свойство применяется во многих емкостных детекторах например в емкостных датчиках влажности.

Предположим, имеется коаксиальный конденсатор, помещённый в жидкость (Рисунок 1), которая может свободно проникать в пространство между пластинами. Если известна диэлектрическая проницаемость жидкости, то можно составить следующее равенство:

С=С0+Сl=ε0*G0+εl*Gl (1)

С – Общая ёмкость конденсатора

С0 – Ёмкость участка конденсатора, не содержащего жидкость

Сl – Ёмкость участка конденсатора, содержащего жидкость

ε0 – Диэлектрическая проницаемость газовой среды

εl – Диэлектрическая проницаемость жидкой среды

G0 – Геометрический коэффициент участка конденсатора, не содержащего жидкость

Gl – Геометрический коэффициент участка конденсатора, содержащего жидкость

При изменении уровня жидкости величина суммарной ёмкости конденсатора также изменятся. Если конденсатор включен в электрическую цепь, не составляет труда отследить изменение ёмкости, по которому можно однозначно судить об изменении уровня жидкости.

Рисунок 1. Общая схема емкостного датчика уровня

Емкостные датчики лишены подвижных элементов, поэтому достаточно надёжны и долговечны. К их недостаткам следует отнести значительную температурную зависимость (которая, впрочем, может быть скомпенсирована), а также необходимость погружения в жидкость.

Поплавковый датчик уровня

Датчики данного типа имеют достаточно простое устройство. Существует несколько конфигураций, выдающих на выход как дискретный, так и непрерывный сигнал, последние можно разделить на две категории – механические и магнитострикционные. В магнитострикционных датчиках в качестве одного из элементов также используется поплавок, в остальном же они довольно сильно отличаются от обычных механических поплавковых датчиков.

Дискретные поплавковые датчики уровня

В реализации датчика, выдающего дискретный сигнал, обычно используется набор поплавков, расположенных на различных уровнях резервуара. При достижении жидкостью уровня, на котором располагается поплавок, он выталкивается за счёт силы Архимеда, направленной вверх. Это приводит в движение механическую систему или электромеханическую систему, и выходной сигнал появляется, например, при замыкании электрических контактов герконового реле.

В альтернативной конфигурации присутствует направляющая, содержащая набор реле. Вдоль направляющей вслед за уровнем жидкости перемещается поплавок, содержащий постоянный магнит. Приближение поплавка к реле вызывает его срабатывание (Рисунок 2).

Рисунок 2. Общая схема поплавкового датчика уровня с дискретным выходом

Дискретный выходной сигнал может быть использован для «пошагового» мониторинга уровня жидкости в резервуаре — датчик просто сообщает, достиг ли уровень жидкости конкретной отметки или нет. Также датчик уровня с дискретным выходным сигналом может служить элементом автономного регулятора в случае, например, когда необходимо поддерживать постоянный уровень жидкости в резервуаре – для реализации данной схемы выходной сигнал может непосредственно управлять силовым реле, открывающим/закрывающим входной/выходной клапан резервуара.

Дискретные поплавковые датчики дёшевы, просты и достаточно надёжны, однако требуют погружения в жидкость и имеют подвижную механику.

Магнитострикционные поплавковые датчики

Поплавковые датчики, выдающие непрерывный сигнал, обычно относятся к датчикам магнитострикционного типа и имеют довольно сложное устройство (Рисунок 3). Основным элементом конструкции по-прежнему является поплавок, в данном случае он содержит постоянный магнит. Поплавок может свободно передвигаться вдоль направляющей, внутри которой располагается волновод из магнитострикционного материала. С определённой периодичностью блок электроники датчика генерирует импульс тока, который распространяется вдоль волновода. Когда импульс достигает области, где располагается поплавок, магнитное поле поплавка и магнитное поле импульса взаимодействуют, что приводит к возникновению механических колебаний, которые распространяются обратно по волноводу и фиксируются чувствительным пьезоэлементом. По временной задержке между отправкой импульса тока и получением механического импульса можно судить о расстоянии до поплавка, а значит и об уровне жидкости в резервуаре.

Рисунок 3. Общая схема магнитострикционного датчика уровня

Магнитострикционные датчики очень точны, выдают непрерывный сигнал, а также могут использоваться с гибким волноводом, что расширяет сферу их применения. К их недостаткам можно отнести их стоимость, техническую сложность и необходимость погружения в жидкость.

Радарный датчик уровня

Главным элементом данного датчика является радиолокатор, частота излучения которого изменяется по линейному закону. Предполагается, что жидкость отражает излучение локатора, поэтому если расположить излучатель-приёмник внутри резервуара согласно схеме (Рисунок 4) и фиксировать задержку отражённого сигнала относительно сигнала источника – можно определить уровень жидкости по величине задержки. Для определения задержки используется линейная модуляция частоты источника. Если частота исходного сигнала изменяется по линейному закону (например, непрерывно возрастает), то отражённый сигнал, имеющий временной сдвиг относительно исходного, будет иметь также и меньшую частоту. По величине частотного сдвига можно однозначно судить о величине временной задержки между двумя сигналами, а значит и о расстоянии до поверхности жидкости.

Дальнейшая обработка полученного сигнала осуществляется в цифровом тракте, и на этом этапе возможна, например, нейтрализация шумовых сигналов, возникающих в результате волнений на поверхности жидкости или поглощения радиоизлучения.

Рисунок 4. Общий принцип функционирования датчика уровня радарного типа

Данный метод на сегодняшний день является наиболее технологичным и совершенным, к числу достоинств датчика на его основе следует отнести:

- Отсутствие подвижных элементов

- Отсутствие контакта с жидкой средой

- Универсальность – возможность работать практически с любой средой при различных условиях

- Высокая точность

- Возможность адаптировать алгоритм обработки данных для конкретных применений

Основным недостатком радарных датчиков является их цена.

Ультразвуковой датчик уровня

В датчиках данного типа используется схема, во многом сходная со схемой датчика радарного типа. В резервуаре устанавливается блок, состоящий из генератора и приёмника ультразвуковых волн (точно также как например в ультразвуковых расходомерах и ультразвуковых дефектоскопах). Излучение генератора УВ проходит газовую среду, отражается от поверхности жидкости и попадает на приёмник. Определив временную задержку между излучением и приёмом и зная скорость распространения ультразвука в данной газовой среде, можно вычислить расстояние до поверхности жидкости – то есть определить её уровень.

Ультразвуковым датчикам уровня свойственны практически все достоинства датчиков радарного типа, однако УД обычно имеют более низкую точность, хотя и более просты по внутреннему устройству.

Гидростатический датчик уровня

С помощью датчиков данного типа уровень жидкости в резервуаре определяется путём измерения гидростатического давления столба жидкости над чувствительным элементом датчика (детектором давления). Согласно зависимости (2) высота столба определённой жидкости пропорциональна давлению в данной точке:

P – Давление в данной точке

ρ – Плотность жидкости

g – Ускорение свободного падения

h – Высота столба жидкости над чувствительным элементом

Такие датчики компактны, относительно просты, недороги, а также способны выдавать непрерывный сигнал, однако не являются бесконтактными, что затрудняет их применение в агрессивных средах.

Опубликована 05-03-12.

Если вам понравилась статья нажмите на одну из кнопок ниже

Ёмкостный датчик

Ёмкостный датчик, измерительный преобразователь неэлектрических величин (уровня жидкости, механические усилия, давления, влажности и др.) в значения электрической ёмкости. Конструктивноемкостный датчикпредставляет собой конденсатор электрический плоскопараллельный или цилиндрический. Различаютемкостные датчики, действие которых основано на изменении зазора между пластинами или площади их взаимного перекрытия, деформации диэлектрика, изменении его положения, состава или диэлектрической проницаемости. Наиболее частоемкостные датчикиприменяют для измерений меняющихся давления или уровня, точных измерений механических перемещений и т. п.

Устройство и принципы работы емкостного датчика

Устройство емкостного датчика

Ёмкостный бесконтактный датчикфункционирует следующим образом: 1.

Генератор обеспечивает электрическое

поле взаимодействия с объектом.

2.

Демодулятор преобразует изменение

амплитуды высокочастотных колебаний

генератора в изменение постоянного

напряжения.

3. Триггер обеспечивает

необходимую крутизну фронта сигнала

переключения и значение гистерезиса.

4.

Усилитель увеличивает выходной сигнал

до необходимого значения.

5. Светодиодный

индикатор показывает состояние

выключателя, обеспечивает работоспособности,

оперативность настройки.

6. Компаунд

обеспечивает необходимую степень защиты

от проникновения твердых частиц и

воды.

7. Корпус обеспечивает монтаж

выключателя, защищает от механических

воздействий. Выполняется из латуни или

полиамида, комплектуется метизными

изделиями. Активная поверхностьемкостного бесконтактного датчикаобразована двумя металлическими

электродами, которые можно представить

как обкладки «развернутого»

конденсатора (см. рис.). Электроды включены

в цепь обратной связи высокочастотного

автогенератора, настроенного таким

образом, что при отсутствии объекта

вблизи активной поверхности он не

генерирует. При приближении к активной

поверхностиемкостного бесконтактного

датчикаобъект попадает в

электрическое поле и изменяет емкость

обратной связи. Генератор начинает

вырабатывать колебания, амплитуда

которых возрастает по мере приближения

объекта. Амплитуда оценивается последующей

схемой обработки, формирующей выходной

сигнал.Емкостные бесконтактные

датчикисрабатывают как от

электропроводящих объектов, так и от

диэлектриков. При воздействии объектов

из электропроводящих материалов реальное

расстояние срабатывания Sr максимально,

а при воздействии объектов из

диэлектрических материалов расстояние

Sr уменьшается в зависимости от

диэлектрической проницаемости материала

er (см. график зависимости Sr от er и таблицу

диэлектрической проницаемости

материалов). При работе с объектами из

различных материалов, с разной

диэлектрической проницаемостью,

необходимо пользоваться графиком

зависимости Sr от er. Номинальное расстояние

срабатывания (Sn) и гарантированный

интервал воздействия (Sa), указанные в

технических характеристиках выключателей,

относятся к заземленному металлическому

объекту воздействия (Sr=100%). Соотношение

для определении реального расстояния

срабатывания (Sr): 0,9 Sn < Sr < 1,1

Sn. Зависимость

реального расстояния срабатывания Sr

от диэлектрической проницаемости

материала объекта erДиэлектрическая

проницаемость некоторых материалов:

Зависимость

реального расстояния срабатывания Sr

от диэлектрической проницаемости

материала объекта erДиэлектрическая

проницаемость некоторых материалов:

Аммиак………………………………….16 Аралдит…………………………………3,6 Бакелит…………………………………3,6 Бензол…………………………………..2,3 Бумага…………………………………..2,3 Бумага промасленная……………..4,0 Вода………………………………………80 Винипласт……………………………..4,0 Воздух……………………………………1,0 Гетинакс………………………………..4,5 Древесина…………………………….2-7 Компаунд кабельный…………..2,5 Керосин…………………………………2,2 Мрамор………………………………….8,0 Масло трансформаторное……2,2 Нефть…………………………………….2,2 Оргстекло………………………………3,2 Полиамид………………………………5,0 Парафин………………………………..2,2 Кварцевый песок…………………..4,5 Кварцевое стекло………………….3,7 Поливинилхлорид…………………2,9 Полипропилен………………………2,3 Полистирол…………………………..3,0 Полиэтилен…………………………..2,3 Резина мягкая………………………2,5 Резина силиконовая…………….2,8 Слюда……………………………………6,0 Скипидар………………………………2,2 Спирт этиловый……………………25,8 Стеклотекстолит…………………..5,5 Стекло…………………………………..5,0 Тальк…………………………………….1,6 Текстолит………………………………7,5 Фторопласт (Тефлон)…………..2,0 Фарфор………………………………….4,4 Целлулоид…………………………….3,0 Цемент………………………………….2,0 Эбонит…………………………………..4,0 Электрокартон……………………..4,0 Толуол…………………………………..2,4 Фанера………………………………….4,0

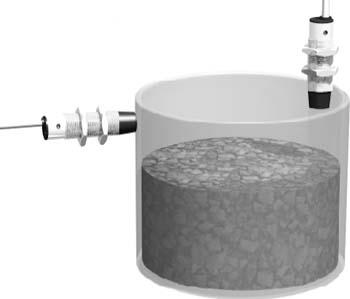

Особенности эксплуатации.При применении емкостных выключателей важнозащититьсяот ложных срабатываний, которые могут быть вызваны, например, атмосферными осадками (налипание снега), технологическими жидкостями и др. (случайное прикосновение оператора к выключателю также вызовет его срабатывание). Чтобы скомпенсировать влияние осадков, пыли (при производстве стройматериалов), защитных перегородок т.п., введена регулировка чувствительности выключателя встроенным. Разнообразие объектов воздействия, вызывающих срабатываниеемкостных датчики, обуславливает широкий областей, в которых они применяются. Наибольший эффект достигается при использовании в системах: — контроля уровня наполнения резервуаров, емкостей, контейнеров сыпучими и жидкими материалами; — контроля уровня содержимого в упаковке, в таре; — сигнализации разрыва лент; — счета и позиционирования объектов любого рода.

Контроль

уровня сыпучих вешеств емкостными

датчиками

Контроль

уровня сыпучих вешеств емкостными

датчиками Контроль

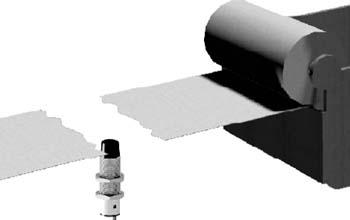

содержимого упаковки и счет тары

емкостными датчиками

Контроль

содержимого упаковки и счет тары

емкостными датчиками Контроль

разрыва ленты емкостными

датчиками

Контроль

разрыва ленты емкостными

датчиками Контроль

позиционирования объекта емкостными

датчиками

Контроль

позиционирования объекта емкостными

датчиками

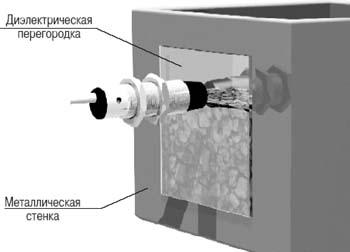

Возможно применение емкостных датчиковв пищевой и в химической отраслях промышленности. При этом для исключения непосредственного контакта активной поверхности выключателя с пищевыми продуктами или с химически агрессивными средами, можно рекомендовать использовать защитную диэлектрическую перегородку, изготовленную из соответствующих материалов. При необходимости обнаружения веществ и материалов, находящихся за металлической стенкой, в ней следует выполнить окно, закрытое диэлектрической перегородкой, перед которой устанавливаютемкостный выключатель. Толщина перегородки должна быть значительно меньше расстояния воздействия выключателя, а диэлектрик должен иметь малую диэлектрическую проницаемость.

Сравнение индуктивных и ёмкостных датчиков положения

Автор: Mark Howard, Zettlex UK Ltd

Ссылка на оригинал: technical articles/inductive vs. capacitive_rev4.0

Перевод на русский язык подготовлен компанией АВИ Солюшнс.

Введение

Некоторые индуктивные и ёмкостные датчики выглядят очень похоже и неудивительно что инженеры-разработчики бывают сбиты с толку их сходством. И те и другие являются бесконтактными датчиками положения и построены на основе печатных плат. Тем не менее, физические принципы, лежащие в основе каждого типа датчиков, достаточно различны. В конечном итоге на практике это означает, что эти типы датчиков подходят для различных приложений. Эта статья объясняет физические принципы каждой технологии и сравнивает соответственно сильные и слабые стороны каждого подхода.

Принцип работы – Ёмкостные датчики

Когда исследователя Эвальда Юргена фон Клейста ударило электрическим током от лабораторного прибора в 1745 году, он внезапно понял, что есть возможность сохранять электрический заряд в больших количествах. Возможно, ненамеренно он построил первый в мире конденсатор. Конденсатор действует как накопитель электрической энергии и, как правило, состоит из двух проводящих пластин, разделённых непроводящим материалом (диэлектриком). В качестве диэлектрика обычно выступает воздух, пластик или керамика. Простая математическая модель конденсатора приведена на рис. 1.

Рис. 1 Простая модель конденсатора (С)

Диэлектрическая проницаемость ε включает в себя две составляющие — εr и ε0, где εr – это относительная магнитная проницаемость (иногда называемая диэлектрической постоянной) материала между пластинами и ε0 – электрическая постоянная (ε0 ≈ 8.854×10−12 Ф/м).

Многие датчики работают по ёмкостному принципу, в особенности тактильные датчики таких устройств, как планшеты и мобильные телефоны. Эти ёмкостные датчики определяют отсутствие или присутствие пальца человека и работают как альтернатива кнопочному переключателю. Присутствие пальца человека – или скорее воды в нём – приводит к изменению относительной диэлектрической проницаемости вызывающей в свою очередь изменение ёмкости.

Другой тип ёмкостного датчика – это ёмкостной датчик перемещения, который работает путём измерения изменений ёмкости происходящих из-за изменения размеров конденсатора. Как можно видеть из математической формулы на рис. 1, ёмкость как при изменении расстояния между пластинами (d) так и при изменении площади перекрытия пластин (A). Перемещение может измеряться в осевом направлении (изменение d) или в плоскости пластин. Пластины конденсатора можно с успехом изготавливать с использованием печатных плат.

Другой тип ёмкостного датчика – это ёмкостной датчик перемещения. Принцип его работы основан на измерении величины емкости, которая изменяется при изменении размеров конденсатора. Как можно видеть из математической формулы на рис. 1, ёмкость прямо пропорциональна как расстоянию между пластинами (d), так и площади перекрытия пластин (A). Перемещение может измеряться в осевом направлении (изменение d) или в плоскости пластин. Пластины конденсатора можно с успехом изготавливать с использованием печатных плат.

Для того чтобы хранить сколько-нибудь значительный заряд, расстояние между пластинами d должно быть существенно меньше площади пластин. Величина d обычно гораздо меньше 1 мм. По этой причине такая технология хорошо подходит для измерения нагрузки и тензометрических датчиков, поскольку может давать сравнительно большие изменения сигнала при маленьком измеряемом расстоянии. Похожим образом, ёмкостные линейные или вращающиеся датчики могут быть сконструированы таким образом, что перемещение вызывает изменение площади перекрытия пластин A. Например, один комплект пластин расположен на подвижной части датчика, а другой комплект расположен на статичной части. Как только два этих комплекта смещаются относительно друг друга, площадь А изменяется.

К сожалению, кроме изменения размеров конденсатора, ёмкость также чувствительна и к другим факторам. Если пластины конденсатора окружены воздухом то диэлектрическая проницаемость будет изменяться из-за влияния температуры и влажности, поскольку диэлектрическая постоянная воды отличается от воздуха. Близко расположенный объект, который изменяет проницаемость окружающего пространства, тоже будет вызывать изменения ёмкости. В случае тактильного датчика, вода в пальцах вызывает местное изменение проницаемости и, соответственно, срабатывание датчика. Вот почему работа нереагирующего тактильного датчика может быть улучшена, если намочить конец пальца.

За исключением случаев, когда окружающая среда датчика может быть герметично замкнута или жёстко контролируема, ёмкостные датчики не подходят для применения в жёстких условиях окружающей среды, где есть возможность проникновения посторонних веществ или больших изменений температуры. Неудивительно, что ёмкостные датчики мало подходят для применения в условиях, где высока вероятность образования конденсата при снижении температуры.

При неизменном физическом устройстве датчика, расстояние между пластинами датчика должно поддерживаться малым относительно размеров пластин конденсатора и выдерживаться в достаточно узком допуске. Это может накладывать очень высокие требования по механической точности установки датчика в конечное изделие и может быть непрактично и неэкономично, поскольку различие тепловых расширений, вибраций или механических допусков конечного изделия могут привести к изменению расстояния между пластинами и, таким образом, к искажению измерений.

Более того ёмкостный эффект основан на хранении электрического заряда на пластинах конденсатора. Если конечное изделие, куда устанавливается датчик, может создавать электростатическое поле в процессе своего перемещения – от трения, скольжения или вращения деталей – это может искажать показания датчика. В экстремальных случаях датчик не будет работать совсем или, что хуже, электростатические возмущения будут приводить к правдоподобным, но неверным показаниям датчика. В некоторых случаях обязательно заземление компонентов конечного изделия для рассеивания заряда с пластин датчика. Часто это является необходимым в ёмкостных датчиках угла, поскольку вращение вала создаёт статический заряд из-за относительного перемещения подшипников, шестерён, шкивов и прочее.

Принцип работы – Индуктивные датчики

В 1831 Майкл Фарадей открыл, что протекание переменного тока по одному проводнику индуцирует протекание тока в противоположном направлении во втором проводнике. С тех пор магнитная индукция стала широко использоваться как физический принцип построения датчиков для измерения положения и скорости – резольверы (СКВТ), сельсины и дифференциальный трансформатор для измерения линейных перемещений. Основы теории можно объяснить, рассматривая две катушки: передающую катушку (Tx), по которой протекает переменный ток, и приёмную катушку (Rx), в которой индуцируется ток.

Рисунок 2. Закон индукции Фарадея

Величина напряжения на приёмной обмотке пропорциональна относительным площадям, геометрии и смещению двух катушек. Однако, как и с ёмкостной технологией, на поведение катушек могут влиять и другие факторы. Одним из таких факторов является температура, но её влияние может быть нивелировано путём использования нескольких приёмных катушек и вычислении положения по отношению полученных сигналов (как в дифференциальном трансформаторе). Соответственно, даже в случае изменений температуры, её влияние на результат компенсируется, поскольку отношение сигналов является неизменным для любого положения.

В отличие от ёмкостных способов измерения, индуктивная технология гораздо менее подвержена влиянию посторонних частиц, таких как вода или грязь. Поскольку катушки могут находиться на относительно большом расстоянии друг от друга, точность установки составляет гораздо меньше проблем, и основные компоненты индуктивного датчика могут быть установлены с относительно свободными допусками. Это не только помогает снизить стоимость датчика и конечного изделия, но также позволяет использовать компоненты с защитным покрытием или заливкой, что позволяет датчикам противостоять таким внешним воздействующим факторам, как длительное погружение, сильные удары, вибрация или наличие взрывоопасной газовой или пылевой среды.

Индуктивные датчики обеспечивают надёжный, стабильный и устойчивый к внешним воздействиям подход к измерению положения и, таким образом, является предпочтительным выбором в приложениях, где жёсткие условия окружающей среды являются нормой, например, в военной технике, авиакосмической промышленности, промышленных установках и системах для нефтегазового сектора.

Несмотря на надёжность и устойчивость к внешним воздействиям, традиционные индуктивные датчики имеют ряд отрицательных сторон, которые препятствуют их более широкому распространению. В их конструкции есть проводники, намотанные на катушки, которые должны быть намотаны достаточно точно, чтобы обеспечить необходимую точность измерений положения. Для того, чтобы обеспечить наличие достаточно сильного электрического сигнала, необходимы обмотки с большим количеством витков. Такая конструкция с намотанной катушкой делает традиционный индуктивный датчик громоздким, тяжёлым и дорогим.

Инженеры, рассматривающие возможность применения индуктивных датчиков положения, часто задают вопрос о сложностях, связанных с электромагнитными шумами. В данном случае такая озабоченность является неуместной, если принять во внимание, что эти датчики, как резольверы, успешно используются много лет в жёсткой электромагнитной установке в корпусах электродвигателей для коммутации и управления скоростью. Что касается температурной стабильности, то устойчивость к жёстким условиям может быть достигнута при использовании дифференциального подхода, так, что электромагнитная энергия, поступающая в различные части системы, эффективно компенсирует друг друга. Вот почему индуктивные датчики, такие как резольверы и дифференциальные линейные трансформаторы, являются предпочтительным выбором в ответственных применениях, например, в гражданской авиации в течение многих лет.

Другой подход к индуктивным датчикам

Другой подход к индуктивным датчикам использует тот же физический принцип, но в нём применяются плоские конструкции на основе печатных плат вместо намотанных катушек. Именно этот подход и применяется Zettlex. Это означает, что обмотки могут быть изготовлены путём травления меди или при помощи нанесения на самые различные материалы подложки: полиэстерную плёнку, бумагу, эпоксидный слоистый пластик и даже на керамику. Такие печатные конструкции можно изготовить более точно, чем намотанные катушки. Вследствие чего достигается более высокая точность измерения при меньших затратах, размерах и массе, сохраняя в то же время все положительные свойства индуктивной технологии.

Рисунок 3. Пример грязного, но полностью работоспособного индуктивного датчика с плоской печатной обмоткой.

Датчики серии IncOders компании Zettlex – это бесконтактные устройства для прецизионного измерения угла. Датчик IncOder состоит из двух частей: статор и ротор, каждая из которых имеет форму плоского кольца. Большое центральное отверстие позволяет легко пропускать валы, оптические волокна, трубы и кабели, размещать токосъёмники. Индуктивные угловые энкодеры серии IncOder не требуют точной механической установки, скорее можно сказать, что ротор и статор должны быть просто привинчены в конечное изделие. Угловые энкодеры Zettlex не восприимчивы к посторонним веществам, что делает их идеально подходящими к жёстким условиям окружающей среды, где ёмкостные устройства работают ненадёжно.

Заключение

Преимущества каждого из трёх подходов сведены вместе в таблице ниже. Можно сделать вывод, что из трёх приведённых подходов, нетрадиционный индуктивный подход, использующий печатные обмотки, обеспечивает наибольшее количество преимуществ.

|

Ёмкостные |

(Традиционные катушки) |

Индуктивные |

|

| Высокое разрешение |

✓ |

✓ |

✓ |

|

Высокая повторяемость |

✓ |

✓ |

✓ |

| Высокая точность |

✓ |

✓ |

✓ |

|

Устойчивость к грязи, воде или конденсату |

✓ |

✓ |

|

|

Устойчивость к электростатике |

✓ |

✓ |

|

|

Устойчивость к электромагнитным помехам |

✓ |

✓ |

✓ |

|

Низкий температурный дрейф |

✓ |

||

|

Простота установки |

? |

✓ |

|

|

Компактный |

✓ |

✓ |

|

|

Лёгкий |

✓ |

✓ |

|

|

Экономичный |

? |

✓ |

Рисунок 4. Таблица сравнительных преимуществ каждой технологии