2. Основные принципы организации производственных процессов

Организация производственного процесса на любом машиностроительном предприятии, в любом его цехе, на участке базируется на рациональном сочетании во времени и в пространстве всех основных, вспомогательных и обслуживающих процессов. Это позволяет выпускать продукцию при минимальных затратах живого и овеществленного труда. Особенности и методы такого сочетания различны в разных производственных условиях. Однако при всем их многообразии организация производственных процессов подчинена некоторым общим принципам: дифференциации, концентрации и интеграции, специализации, пропорциональности, прямоточности, непрерывности, параллельности, ритмичности, автоматичности, профилактики, гибкости, оптимальности, электронизации, стандартизации и др.

Принцип дифференциации предполагает разделение производственного процесса на отдельные технологические процессы, которые в свою очередь подразделяются на операции, переходы, приемы и движения. Однако чрезмерная дифференциация повышает утомляемость рабочих на ручных операциях за счет монотонности и высокой интенсивности процессов производства. Большое число операций приводит к излишним затратам на перемещение предметов труда между рабочими местами, установку, закрепление и снятие их с рабочих мест после окончания операций.

При использовании современного высокопроизводительного гибкого оборудования (станки с ЧПУ, обрабатывающие центры, роботы и т. д.) принцип дифференциации переходите принцип концентрации операций и интеграции производственных процессов.

Принцип специализации представляет собой форму разделения общественного труда, которая, развиваясь планомерно, обусловливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест. Они изготавливают продукцию ограниченной номенклатуры и отличаются особым производственным процессом.

. Специализированное оборудование при всех прочих равных условиях работает производительнее.

Уровень специализации рабочего места определяется коэффициентом закрепления деталеопераций (КсПД, выполняемых, на одном рабочем месте за определенный промежуток времени (месяц, квартал):

где Спр — число рабочих мест (единиц оборудования) производственной системы;

mдо— число деталеопераций, выполняемых на 1-м рабочем месте втечение единицы времени (месяца, года).

При коэффициенте Ксп — 1 обеспечивается узкая специализация рабочего места, создаются предпосылки для эффективной организации производства. Для полной загрузки одного рабочего места одной деталеоперацией необходимо, чтобы соблюдалось условие:

где Nj — объем запуска деталей j-го наименования за единицу времени, например шт./мес;

tшт — трудоемкость операции на 1-м рабочем месте, мин;

Fэф — эффективный фонд времени рабочего места, например,мин/мес.

Принцип пропорциональности предполагает равную пропускную способность всех производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы. Нарушение этого принципа приводит к возникновению «узких» мест в производстве или, наоборот, к неполной загрузке отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия. Поэтому для обеспечения пропорциональности проводятся расчеты производственной мощности как по стадиям производства, так и по группам оборудования и производственным площадям.

Принцип прямоточности означает такую организацию производственного процесса, при которой обеспечиваются кратчайшие пути прохождения деталей и сборочных единиц по всем стадиям и операциям от запуска в производство исходных материалов до выхода готовой продукции. Поток материалов, полуфабрикатов И; сборочных единиц должен быть поступательным и кратчайшим, без встречных и возвратных движений. Это обеспечивается соответствующей планировкой расстановки оборудования по ходу технологического процесса.

Принцип непрерывности означает, что рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Наиболее полно этот принцип проявляется в массовом или крупносерийном производстве при организации лоточных методов производства, в частности при организации одно- и многопредметных непрерывно-поточных линий. Этот принцип обеспечивает сокращение цикла изготовления изделия и тем самым способствует повышению интенсификации производства.

Принцип параллельности предполагает одновременное выполнение частичных производственных процессов и отдельных операций над аналогичными деталями и частями изделия на различных рабочих местах, т. е. создание широкого фронта работы по изготовлению данного изделия.. Принцип параллельности обеспечивает сокращение продолжительности производственного цикла и экономии рабочего времени.

Принцип ритмичности

Принцип автоматичности предполагает максимальное выполнение операций производственного процесса автоматически, т. е. без непосредственного участия в нем рабочего либо под его наблюдением и контролем. Автоматизация процессов приводит к увеличению объемов выпуска деталей, изделий, к повышению качества работ, сокращению затрат живого труда, замене непривлекательного ручного труда более интеллектуальным трудом высококвалифицированных рабочих (наладчиков, операторов), к исключению ручного труда на работах с вредными условиями, замене рабочих роботами. Уровень автоматизации может быть рассчитан как суммарно по всему предприятию, так и по каждому подразделению отдельно.

Принцип профилактики предполагает организацию обслуживания оборудования, направленную на предотвращение аварий и простоев технических систем. Это достигается с помощью системы планово-предупредительных ремонтов (ППР).

Принцип гибкости обеспечивает эффективную организацию работ, дает возможность мобильно перейти на выпуск другой продукции, входящей в производственную программу предприятия, или на выпуск новой продукции при освоении ее производства. Он обеспечивает сокращение времени и затрат на переналадку оборудования при выпуске деталей и изделий широкой номенклатуры. Наибольшее развитие этот принцип получает в условиях высокоорганизованного производства, где используются станки с ЧПУ, обрабатывающие центры (ОЦ), переналаживаемые автоматические средства контроля, складирования и перемещения объектов производства.

Принцип оптимальности состоит в том, что выполнение всех процессов по выпуску продукции в заданном количестве и в сроки осуществляется с наибольшей экономической эффективностью или с наименьшими затратами трудовых и материальных ресурсов. Оптимальность обусловлена законом экономии времени.

Принцип электронизации предполагает широкое использование возможностей ЧПУ, основанных на применении микропроцессорной техники, что позволяет создавать принципиально новые системы машин, сочетающие высокую Производительность с требованиями гибкости производственных процессов.

Принцип стандартизации предполагает широкое использование при создании и освоении новой техники и новой технологии стандартизации, унификации, типизации и нормализации, что позволяет избежать необоснованного многообразия в материалах, оборудовании, технологических процессах и резко сократить продолжительность цикла создания и освоения новой техники (СОНТ).

При проектировании производственного процесса или производственной системы следует исходить из рационального использования изложенных выше принципов.

11.3 Основные принципы организации производственного процесса.

Рациональная организация производственного процесса зависит от определенных принципов.

К ним принадлежат: специализация, пропорциональность, параллельность, краткость, непрерывность, ритмичность, автоматичность и гибкость.

функциональная — вспомогательные и обслуживающие производства объединяются в отдельные самостоятельные подразделы и выполняют определенные функции;

предметная — предусматривает закрепление определенной номенклатуры изделий за отдельными цехами;

подетальная — заключается в закреплении за определенными подразделами предприятия изготовления технологически однородных деталей;

технологическая — значит закрепление за каждым цехом и производственным участком определенной части производственного процесса.

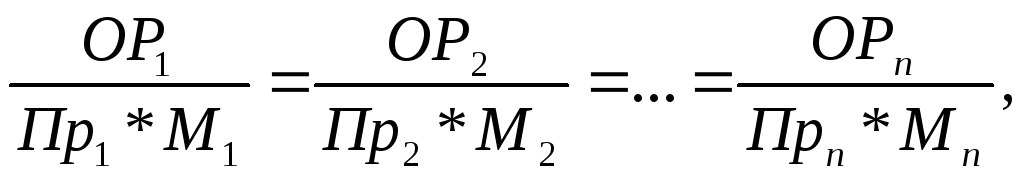

Принцип пропорциональности предусматривает относительно одинаковую производительность за единицу времени взаимоувязанных подразделов предприятия, в их границах — участков, бригад и рабочих мест. Принцип пропорциональности отвечает условию:

где

где

ОР — объем работ в каждом подразделе;

Пр. — производительность одного рабочего места;

М — количество рабочих мест в определенном подразделе;

1,2 …,п — номер соответствующего технологически связанного подраздела.

Принцип параллельности предусматривает одновременное выполнение отдельных операций и процессов. Принцип параллельности чаще всего используется в условиях серийного и массового производства и включает в себя: параллельное изготовление многообразных узлов, деталей, агрегатов для комплектования готового сложного изделия; одновременное выполнение многообразных технологических операций при обработке одинаковых деталей на параллельно размещенном оборудовании.

Принцип краткости значит обеспечение кратчайшего пути прохождения изделиями всех стадий и операций производственного процесса — от запуска материалов к выходу готовой продукции без встречных и обратных перемещений. Для соблюдения этого принципа цеха, участки и рабочие места по возможности размещают за ходом технологического процесса, а вспомогательные производства и обслуживающие службы держат как ближайшее к тем структурным подразделениям, которые его обслуживают.

Принцип непрерывности производственного процесса значит сокращение ее без перерывов между смежными технологическими операциями при производстве конкретных изделий, выбор оптимального вида движения предметов труда в производстве.

Принцип ритмичности значит равномерный выпуск продукции в определенные промежутки времени. Сдерживание этого принципа в одинаковые промежутки времени изготовлять одинаковую или такую, что равномерно растет количество продукции, осуществляя равномерную загрузку рабочих мест.

Принцип автоматичности предусматривает автоматизацию производственных процессов, экономически обоснованное освобождение человека от непосредственного участия в исполнении операций производственного процесса, что способствует увеличению объемов производства и уменьшению применения ручного труда.

Принцип гибкости определяет оперативную адаптацию производственного процесса к изменениям организационно-технических условий, связанных с переходом ее охватывания новой продукции или с ее модификацией.

Степень гибкости можно определить количеством потраченного времени и суммой дополнительных расходов, которые необходимы предприятию при его переходе на производство нового вида продукции или ее модификации.

Все перечисленные принципы рациональной организации производственного процесса взаимоувязаны, дополняют друг друга и в разной степени реализуются в практической производственной деятельности предприятий.

10. Основные принципы организации производства.

Организация призв процесса осущ-ся на основе опред принципов, обеспеч. более эф-ное использование средств труда, предметов труда и собственно труда. Целью этих принципов явл выполнение плановых заданий в установленные сроки. Произв-ный процесс должен быть организован рационально. Принципы определяют эффективность произ-го процесса. Она выражается в высоком уровне производительности труда, в минимальном при прочих равных условиях уровнях себестоимости продукции и высоком её качестве.

Принцип специализации – это процесс общественного разделения труда. В промышленности он выражается в создании соотв-щих отраслей, в отраслях — предприятий, объединений, научно-технических комплексов по производству изделий. На пред-тиях – цехов, в цехах – участков, на участках – рабочих мест. Уровень специализации на пред-тии зависит от объемов производства одноименных изделий.

Принцип стандартизации– способствует повышен. уровня спец-ции. Под ст-ей понимается порядок установления и применения правил с целью упорядочения какой-либо деятельности. Стандарты применяются во всех сферах чел деятельности. Стандарт ограничивает разновидности и типы изделий одного и того же назначения, повышая тем самым объем производства одинаковых изделий и увеличивая число одноименных технологич. операций.

Принцип пропорциональности – когда все производственные подразделения пред-тия работают с одинаковой производительностью, обеспеч. выполнение произ-ной программы, предусмотренной бизнес планом в установленные сроки. Достижения пропорц-ти основывается на нормах, опред-щих количественную взаимосвязь м/у элементами произ-ва:

-нормы производительности технологич. Оборудования, нормы времени выпол-ния технологич операций, нормы запасов и расходов материальн. и энергетических ресурсов и др

Принцип непрерывности – произв-ный процесс должен организовываться таким образом, чтобы в нем отсутствовали перерывы или они былиmin-ми. В машиностроении реализация этого принципа связана с большими трудностями и достигается полностью только тогда, когда при производстве изделия все технологические операции равны или кратны по продолжительности др другу. Полностью требования данного принципа реализуются на непрерывно-поточных линиях и в автоматизированном произвдстве.

Принцип ритмичности – заключается в обеспечении выпуска в равные промежутки времени одного итого же или равномерно возрастающего количества продукции. Соблюдение ритма выпуска продукции явл гарантией выполнения произв-ной программы в установленные сроки. Ритмичность работы в основном произ-ве зависит от равномерной в соотв-ии с графиком вспомогательного и обслужив-го производств.

Принцип прямоточности – заключ. в обеспечении кратчайшего пути прохождения изд-я по всем стадиям и операциям. Он требует по возможности исключения возврата движения деталей в процессе обработки, сокращения транспортных маршрутов деталей, узлов, агрегатов. Рациональное расположение зданий и сооружений на территории предприятия и технологического оборудования в цехах и на участках в соотв-вии с ходом технологических процессов –основной способ соблюдения требований принципа прямоточности.

Принцип параллельности – заключается в том, чтобы максимально возможно осущ-ть обработку изделий одновременно, парал-но на нескольких станках.

Принцип концентрации– состоит в сосредоточении выполнений операций над технологически-однородной продукцией на отдельных рабочих местах, участках, линиях, цехах. Основанием для этого явл общность технологии изготовления, обуславливающая возможность исп-ния однотипного оборудования.

Принцип дифференциации и комбинирования– в зависимости от сложности изделия и объемов его производства производственный процесс может быть осущ-ен в каком-либо произв-ном подразделении (цехе, участке) или его можно рассредоточить по нескольким подразделениям.

Принцип автоматичности– состоит в том, чтобы в наибольшей мере освободить рабочего от затрат ручного мало производительного труда при выполнении технологической операции (используют компьютеры, робототехнику).

Принцип гибкости– заключается в необходимости обеспечить быструю переналадку технологического оборудования в условиях часто меняющейся номенклатуры выпускаемой продукции. Особое значение требование гибкости приобретает в условиях единичного и мелкосерийного производства. Реализация этого принципа наиболее эф-но осущ-ся на основе применения электроники и МП-ной техники.

Основные принципы организации производственного процесса.

⇐ ПредыдущаяСтр 2 из 18Следующая ⇒Принципы организации производственного процесса представляют собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных процессов.

Рациональная организация производственных процессов на предприятий базируется на следующих общих принципах:

— специализации;

— пропорциональности;

— параллельности;

— непрерывности;

— прямоточности;

— ритмичности;

— автоматичности.

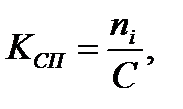

Принцип специализации процесса основан на общественном разделении труда. Его требования сводятся к достижению предельной однородности производственных процессов на рабочих местах и во всех производственных подразделениях. Количественно уровень специализации характеризуется коэффициентом специализаций  где ni – количество деталей, выполняемых в среднем на одном рабочем месте за плановый период; С — число единиц оборудования, занятых в процессе производства изделий (фронт работ).

где ni – количество деталей, выполняемых в среднем на одном рабочем месте за плановый период; С — число единиц оборудования, занятых в процессе производства изделий (фронт работ).

Различают предметную специализацию, т.е. по выпуску изделий; подетальную — по выпуску деталей, узлов сборочных единиц, агрегатов; технологическую — по выполнению однородных процессов над различными объектами производства. При организации производства важно обеспечить высокий уровень его специализации.

Принцип пропорциональности заключается в закономерном сочетании отдельных элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом. Так, пропорциональность по производственной мощности предполагает равенство мощностей участков или коэффициентов загрузки оборудования. В этом случае пропускная способность заготовительных цехов должна соответствовать потребности в заготовках механических цехов, а пропускная способность этих цехов — потребности сборочного цеха в необходимых деталях. Отсюда требование иметь в каждом цехе оборудование, площади, рабочую силу в таком количестве, которое бы обеспечивало нормальную работу всех подразделений предприятия. Такое же соотношение в пропускной способности должно существовать и между основным производством с одной стороны, и вспомогательными и обслуживающими подразделениями — с другой. Нарушение принципа пропорциональности ведет к диспропорциям, появлению «узких мест» в производстве, вследствие чего ухудшается использование оборудования и рабочей силы, возрастает длительность производственного цикла, увеличиваются заделы.

Принцип параллельности заключается в одновременности выполнения операций и частей производственного процесса. Параллельность может иметь место при выполнении самой операции, при протекании смежных операций при выполнении основных, вспомогательных и обслуживающих процессов.

При выполнении технологической операции параллельность выражается в одновременной работе нескольких станков на операции, в многопредметной обработке на станках, в совмещении машинно-автоматической обработки с выполнением рабочим ручных, вспомогательных элементов операции.

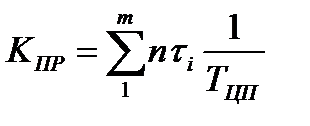

Количественно степень параллельности работ в производственном процессе может быть выражена коэффициентом параллельности

где n — размер партии обработки; m — число операций (работ) в процессе; τi — объем трудоемкости выполняемых операций (работ) за единицу времени производственного цикла – Т.

Под принципом прямоточности понимают такой принцип организации производственного процесса, при соблюдении которого все стадии и операции производственного процесса осуществляются в условиях кратчайшего пути прохождения предмета труда от начала до конца Принцип прямоточности требует обеспечения прямолинейного движения предметов труда по ходу технологического процесса, устранения различного рода «петель» и возвратных движений. Достичь полной прямоточности можно путем пространственного расположения операций и частей производственного процесса в порядке следования технологических операций. Принцип прямоточности в большей степени проявляется в условиях поточного производства, при создании предметно-замкнутых цехов и участков.

Принцип автоматичности означает последовательную комплексную автоматизацию производственных процессов. Основные принципы лежат в основе организации любого производственного процесса, хотя могут быть реализованы в них в равной степени.

Принцип ритмичности означает, что все отдельные произведенные процессы и единый процесс производства определенного вида продукции повторяются через установленные периоды времени. Различают ритмичность выпуска продукции, ритмичность работы и ритмичность производства. Ритмичностью выпуска называется выпуск одинакового или равномерно увеличивающегося (уменьшающегося) количества продукции за равные отрезки времени. Ритмичность работы — это выполнение равных объемов работ (по количеству и составу) за равные интервалы времени. Ритмичность производства означает соблюдение ритмичного выпуска продукции и ритмичности работы.

Принцип непрерывности реализуется в таких формах организации производственного процесса, при которых все его операции осуществляются непрерывно, без перебоев, и все предметы труда непрерывно движутся с операции на операцию.

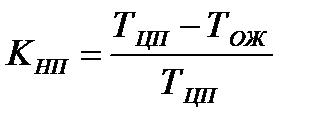

где ТЦП — время изготовления изделия; ТОЖ — время пролеживания и ожидания.

Полностью принцип непрерывности производственного процесса реализуется на автоматических и непрерывно-поточных линиях, на которых изготавливаются или собираются предметы труда, имеющие операции одинаковой или кратной такту линии продолжительности.

Приведенные выше принципы организации производства на практике действуют не изолированно, они тесно переплетаются в каждом производственном процессе. При изучении принципов организации следует обратить внимание на «парный» характер некоторых из них, их взаимосвязь, переход в свою противоположность: дифференциаций и комбинирование, специализация и универсализация.

Принципы организации развиваются неравномерно — в тот или иной период тот или иной принцип выдвигается на первый план либо приобретает второстепенное значение. Так, уходит в прошлое узкая специализация рабочих мест, и они становятся все более универсальными. В то же время в условиях автоматизации возрастает значение таких принципов, как пропорциональность, непрерывность, прямоточность.

Вопрос №4.

Принцип — автоматичность — Большая Энциклопедия Нефти и Газа, статья, страница 1

Принцип — автоматичность

Cтраница 1

Принцип автоматичности требует максимально возможного ( с учетом конкретных условий) выполнения операций производственного процесса автоматически. Экономическая целесообразность и эффективность автоматизации производства проявляются в том, что в расчете на единицу продукции ( работ) сокращаются затраты живого труда при некотором увеличении затрат овеществленного труда, но таким образом, что суммарные затраты общественного труда снижаются. При этом обеспечиваются коренное улучшение и облегчение условий труда, ликвидируется тяжелый физический труд, повышается роль квалифицированного труда. [1]

Принцип автоматичности применим не только к технологическому процессу, но и к управлению им, планированию, контролю, регулированию и обслуживанию производства. [2]

Принцип автоматичности приложим не только к технологическому процессу, но и к управлению им, планированию, контролю, регулированию и обслуживанию про-изводства. [3]

Принцип автоматичности для условий поточного производства означает возможность использования автоматических средств регулирования и управления ходом технологического процесса. Он предполагает высокий уровень специализации и стандартизации. [4]

Принцип автоматичности для условий поточного производства означает возможность использования автоматических средств регулирования и управления технологическим процессом. Он предполагает высокий уровень специализации и стандартизации. [5]

Принцип автоматичности в построении производственного процесса заключается в том, что все частичные процессы и производственный процесс в целом выполняются автоматически машинами. [6]

Принцип автоматичности заключается в максимальном расширении фронта автоматизации выполнения операций производственного процесса. [7]

Принцип автоматичности распространения обязательного страхования на объекты, указанные в законе. Страхователь не обязан заявлять в страховой орган о появлении в его хозяйстве подлежащего страхованию объекта. Данное имущество автоматически включается в сферу страхования. [8]

Наивысшей эффективностью обладает комплексная автоматизация, являющаяся основой внедрения автоматизированных систем управления ( АСУ) и важнейшим направлением научно-технического прогресса в настоящее время в нашей стране. Комплексная автоматизация направлена на повышение производительности и облегчение труда, совершенствование качества и снижение себестоимости продукции. Поэтому при организации производственного процесса ( на стадии проектирования и в процессе эксплуатации) необходимо соблюдать принцип автоматичности ( с учетом технических возможностей и экономической целесообразности), стремясь к комплексной автоматизации производства и внедрению автоматизированных систем управления. [9]

Страницы: 1

Принципы организации производственного процесса

При организации производства нельзя не исходить из определенных принципов, уместное использование которых повысит эффективность работы на предприятии и сделает расходование ресурсов более рациональным. Главные принципы организации производства включают в себя: принцип дифференциации, специализации, концентрации и интеграции, пропорциональности, прямоточности, параллельности, ритмичности, непрерывности, гибкости, автоматичности, электронизации. Все они отличаются друг от друга по важности и могут иметь разную ценность в разных условиях.

Принцип дифференциации имеет в виду разделение производства на несколько технологических процессов, переходов, операций и приемов. Анализ отдельного элемента дает возможность подобрать максимально выгодные условия для его осуществления, которые обеспечивают минимизацию затрат всех ресурсов. Тем не менее, чрезмерная дифференциация становится причиной повышенной утомляемости сотрудников на ручных операциях за счет интенсивности и монотонности производственных процессов.

Принцип дифференциации вытекает в принцип концентрации и интеграции при использовании современного оборудования. Организация производства предусматривает разумное сочетание всех основных и дополнительных процессов, которые могут обеспечить наименьшее время для его успешного осуществления. Не стоит забывать, что основная цель организации производства – экономия времени и обеспечение эффективности производства и высокого качества продукции.

Следующие принципы организации производственного процесса считаются общими и могут иметь место как поодиночке, так и в совокупности.

Принцип специализации производства основывается на минимизации разнообразия проводимых работ и режимов обработки производства. Например, чтобы сделать организацию производственного процесса более целесообразной, в некоторых случаях работникам приходится овладеть смежными специальностями для обеспечения взаимозаменяемости сотрудников при производстве. Подобные принципы организации предполагают также ограничение номенклатуры изделий или деталей.

Принцип пропорциональности основывается на согласованности всех элементов производства, и в первую очередь – по производственной мощности и производительности. Он должен соблюдаться и в основных, и во вспомогательных процессах.

Параллельность работ в производстве означает одновременное выполнение производственных операций, а также то, что принципы организации одинаково влияют на производственный процесс и его отдельные элементы. Параллельность может проявляться как при выполнении единичной операции, так и при смежных операциях и процессах.

Следующий принцип – принцип прямоточности. Он подразумевает обеспечение самого короткого пути движения сборочных единиц и деталей при производстве. Принцип непрерывности выражается в непрерывности работы оборудования и рабочих и движения предмета труда. Данный принцип, как и другие принципы организации, является очень важным в процессе производства.

Принцип ритмичности основан на выпуске равных объемов продукции. Ритмичность позволяет использовать производственные мощности предприятия наиболее полно и эффективно.

В условиях современного производственного процесса очень важно соблюдать принцип автоматичности, так как именно он повышает интенсификацию и эффективность производства. Автоматизация приводит к повышению качества работ, увеличению общего объема выпуска деталей, замене ручного труда интеллектуальным, и так далее.

Как видим, принципы организации производства очень разнообразны, однако все они напрямую влияют на производственный процесс и его качество, поэтому важно придерживаться каждого из них в уместных ситуациях на различных этапах изготовления продукции.

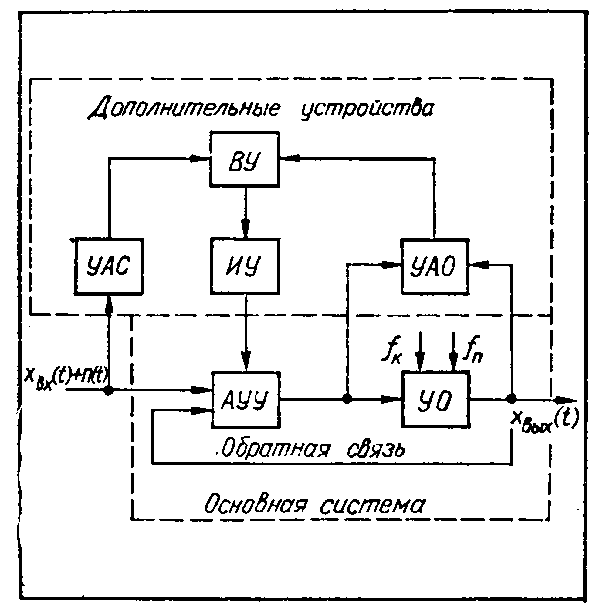

16.Принципы автоматического управления, их преимущества и недостатки.

Несмотря на существенное разнообразие технических процессов, построение аппаратуры управления и автоматических систем основывается на ряде общих принципов управления, основные из которых следующие: принцип управления по отклонению, принцип управления по возмущению, принцип комбинированного управления и принцип адаптации.

Принцип автоматического управления определяет, как и на основе какой информации формировать управляющее воздействие в системе. Одним из основных признаков, характеризующих принцип управления, является требуемая для выработки управляющего воздействия рабочая информация, а следовательно, и конфигурация цепей передачи воздействий в системе. Выбор принципа построения автоматической системы зависит от ее назначения, характера изменения задающего и возмущающих воздействий, возможностей получения необходимой рабочей информации, стабильности параметров управляемого объекта и элементов управляющего устройства и т. п.

Принцип управления по отклонению. Если в автоматической системе управляющее воздействие вырабатывается на основе информации об отклонении управляемой величины от требуемого значения, то говорят, что система построена на основе принципа управления по отклонению, или принципа обратной связи. Для реализации этого принципа в управляющем устройстве необходимо осуществлять сравнение действительного значения управляемой величины с требуемым (предписанным) значением и управлять объектом в зависимости от результатов этого сравнения.

Принцип управления по отклонению является универсальным и эффективным, поскольку он позволяет управлять неустойчивыми объектами, а также осуществлять требуемый закон изменения управляемой величины с допустимо малым отклонением (ошибкой) независимо от того, какими причинами последнее вызвано. Так, например, влияние возмущающего воздействия f(t) в системе (рис. 3) можно значительно ослабить без непосредственного его измерения благодаря свойствам обратной связи.

Принцип управления по возмущению. Принцип управления по возмущению, или принцип компенсации возмущений, состоит в том, что управляющее воздействие в системе вырабатывается в зависимости от результатов измерения возмущения, действующего на объект. Системы, построенные по этому принципу, работают по разомкнутой цепи, т. е. не имеют обратной связи. Системы с разомкнутой цепью воздействий разделяют на две группы: системы компенсации и системы программного управления.

В настоящее время принцип управления по возмущению широко применяется, потому что он позволяет уменьшить погрешности автоматических систем, вызываемые как задающими, так и возмущающими воздействиями. Его основное достоинство — высокое быстродействие цепей компенсации, так как система реагирует непосредственно на причину, а не на следствие. Однако этот принцип имеет недостатки. Основной из них — избирательность: не всегда возможно измерить и учесть все возмущения. Обычно учитывается действие лишь одного или нескольких наиболее существенных возмущений, которые измеряются управляющим устройством.

Принцип комбинированного управления. Современные автоматические системы высокой точности обычно строят на основе принципа комбинированного управления, сочетающего в себе принципы управления по отклонению и по возмущению. При этом в автоматических системах комбинированного управления наряду с замкнутыми контурами, образуемыми отрицательными обратными связями, имеются цепи компенсации основного возмущающего воздействия hк или дополнительная цепь компенсации ошибок от задающего воздействия хвх .

Принцип адаптации. Рассмотренные принципы автоматического управления долгое время были единственными. Однако успешное развитие кибернетики позволило применить в автоматических системах новый принцип управления, называемый принципом адаптации (приспособления). Отличительные особенности этого принципа поясним на примере самонастраивающейся автоматической системы, которая состоит из основной системы и дополнительных устройств.

Таким

образом, работу контура самонастройки

можно представить как процесс

автоматической настройки управляющего

устройства основной системы по

совокупности текущей информации об

изменяющихся условиях работы для

достижения поставленной цели управления.