автоматизация технологических процессов. Промышленная автоматизация от компании ИнСАТ.

АСУ ТП — автоматизация технологических процессов

Данный раздел посвящен проектам систем автоматизации технологических процессов. Здесь представлены программное обеспечение и оборудование, которые поставляет компания ИнСАТ, а также услуги, которые ИнСАТ может оказать по разработке и внедрению систем управления.

Для создания систем управления компания ИнСАТ предлагает MasterSCADA — одну из лидирующих на российском рынке систем. Это вертикально интегрированный и объектно ориентированный программный комплекс для разработки систем управления и диспетчеризации. Ниже приведены примеры проектов, реализованных на MasterSCADA. Набор приведенных примеров не является исчерпывающим. Список ведрений MasterSCADA насчитывает уже много тысяч систем, которые успешно работают на территории СНГ. Подробное описание MasterSCADA представлено в разделе Программное обеспечение.

Компания ИнСАТ поставляет широкий спектр оборудования для промышленной автоматизации. Мы предлагаем продукцию ведущих отечественных и зурубежных производителей. Подробную информацию о номенклатуре и стоимости поставляемого оборудования можно получить в разделе Оборудование .

Инжиниринговые услуги

Компания ИнСАТ может выполнить весь комплекс работ по разработке и внедрению систем управления, диспетчеризации и учета для любых объектов промышленности, энергетики и ЖКХ. С перечнем оказываемых услуг можно познакомиться в разделе Услуги.

Примеры проектов АСУ ТП, выполненных в Master SCADA

Автоматизация экспериментальной установкой для исследования кинетики теплогазовыделения

Система управления установки реализует полную автоматизацию технологического процесса проведения эксперимента, позволяет вести наблюдение за экспериментом и оперативное управление. Кроме того, система генерирует отчеты о проведенных испытаниях обеспечивая вычисление с заданной точностью параметров кинетики тепло и газовыделения.

Система обеспечивает автоматическое управление температурой в нагревательных камерах и аппаратах в 5 режимах работы установки (нагрев, работа: адиабатический, изотермический режимы, тепловая тарировка, тарировка датчиков измерения газовыделения, останов).

По окончании эксперимента формируется и выводится на экран монитора информации об основных параметрах завершенного процесса (начальные температуры опыта, средняя скорость вращения мешалок, скорость удельного тепловыделения, скорость удельного газовыделения, удельная теплоемкость, объем выделенного газа, температуры в реакторе и нагревательной камере), а так же результаты тарировки и показатели точности поддержания режимов работы установки.

Разработчик: ЗАО НИЦ «ИНСА»

Транспортировка нефти. АСУТП УПН-500

Транспортировка нефти. АСУТП УПН-500

Объектом управления является установка подготовки нефти УПН-500. Она предназначена для подготовки к транспортировке сырой обводненной нефти группы месторождений Ульяновской области. Подготовка нефти заключается в обезвоживании, обессоливании и дегазации. Промышленная автоматизация в области задач транспортировки нефти является очень актуальной для нашей страны.

На данной установке используются механический (отстаивание), химический и электрический методы разрушения эмульсии. Сырьем установки подготовки нефти УПН – 500 является сырая обводненная нефть группы месторождений Ульяновской области. Нефть на установку поступает по подземному нефтепроводу и автомобильным транспортом.

Система контролирует все этапы подготовки нефти: от процессов обезвоживания, обессоливания до коммерческого учета реализации готовой нефти.

Разработчик: Инженерно-технический центр “Новые технологии” (г. Ахтырка Сумской обл.)

Комплекс технологических защит системы аварийного охлаждения зоны блока АЭС

Система разработана в течение 6 месяцев, из них разработка проекта на MasterSCADA заняла полтора месяца.

Разработчик:

ЗАО «Диаконт» — разработка системы в целом

Система комплексного радиационного контроля

Система радиационного контроля обеспечивает технологический и дозиметрический контроль помещений реактора, а также отдельный блок контроля выбросов в атмосферу.

Наглядность отображения измеряемой информации реализуется в ПО оператора с помощью мнемосхем, трендов, таблиц и отчетов. Однозначность отображения ситуации закладывается на этапе проектирования системы с учетом специфики предприятия, измерителей, измеряемых величин и персонала.

Сохранность измерений достигается введением специализированного сервера БД в состав программного обеспечения верхнего уровня, реализующего поддержку работы со встроенными аппаратными архивами, с таблицами измерений и внешней SQL-совместимой СУБД.

Разработчик: ЗАО «НПП Доза»

Автоматизированная система температурного контроля (АСТК) энергетического котла

Объект контроля — энергетический котел ТП-80 ст. Основной вид сжигания топлива – природный газ, резервное топливо-мазут. Паропроизводительность — 420т/час. Рабочее давление пара — 14 МПа. Температура пара — 540 гр. С . Количество горелок 6.

Температурный контроль включает наблюдение за температурой поверхностей нагрева котла и электродвигателей собственных нужд (дымососы и дутьевые вентиляторы). Кроме того, в информационную подсистему был включен ряд каналов измерения давления и расхода. Одно из основных требований к системе – невысокая стоимость программно-технического комплекса и проекта в целом.

Системы управления котельными

Объектом автоматизации является котельная, в состав которой входят водогрейные, либо паровые котлы, газорегуляторная установка, системы водоподготовки, подготовки топлива, деаэрационно-питательная установка, насосы различного назначения, газоанализаторы, вентиляционная система, узлы учета энергоресурсов, и другое вспомогательное оборудование.

Объектом автоматизации является котельная, в состав которой входят водогрейные, либо паровые котлы, газорегуляторная установка, системы водоподготовки, подготовки топлива, деаэрационно-питательная установка, насосы различного назначения, газоанализаторы, вентиляционная система, узлы учета энергоресурсов, и другое вспомогательное оборудование.

На базе пакета программ MasterSCADA внедрено большое количество проектов по автоматизации котельных, оборудованными котлами типа ДЕ, ДКВР, КВГМ.

Разработчик: НПП “ВНЕДРЕНИЕ ИНФОРМАЦИОННЫХ УПРАВЛЯЮЩИХ СИСТЕМ” («ВИУС»)

Автоматизация котлоагрегата ТЭЦ

Полномасштабная АСУТП энергетического котла БКЗ-320. В состав включены система автоматического регулирования (САР) котлоагрегата (КА), система блокировок и защит, а также система технического учета тепла. Система обеспечивает информационное обеспечение работы оперативного персонала, специалистов и руководителей, а также реализует автоматическое управление работой оборудования КА, дает возможность задавать параметры автоматического режима.

Внедренная система является развитием ранее проводившихся работ по внедрению САР на тех же программно-технических средствах на других котлоагрегатах станции. В дальнейшем предполагается поэтапно реализовать подобные системы на всех котлоагрегатах ТЭЦ-6 и реализовать АСОДУ всей станции.

Разработчики:

ЗАО «СибКОТЭС» – проектирование

ЗАО «ИнСАТ» – разработка, поставка ПО и контроллеров, изготовление шкафов автоматики

Цех ТАИ ТЭЦ-6 – участие в проектировании и разработке ПО

АСУТП на базе ПТК «Сатурация» представляет собой единую структуру двух функционально связанных частей – системы контроля и управления на базе контроллеров в шкафном исполнении (СКУ) и автоматизированного рабочего места оператора (АРМ), реализованного на базе РС. В качестве базового ПО для создания ПТК использован вертикально интегрированный и объектно ориентированный программный комплекс Master SCADA.

Разработчик: ООО «НПО ТЕХНОКОНТ»

Реализованная система автоматически управляет всем технологическим оборудованием комбикормового завода или цеха. При необходимости к АСУ ТП могут быть подключены система взвешивания автомобильных и железнодорожных весов и система термометрии.

Реализованная система автоматически управляет всем технологическим оборудованием комбикормового завода или цеха. При необходимости к АСУ ТП могут быть подключены система взвешивания автомобильных и железнодорожных весов и система термометрии.

Система может быть интегрирована в локальную вычислительную сеть предприятия или объединения. Доступ к информации системы может быть при необходимости осуществлен через Интернет или с помощью мобильного телефона стандарта GSM.

Разработчик: ООО «ИнСАТ-СПб»

Автоматическое управление многокомпонентными весами

Автоматическая система управления многокомпонентными весами ВМК-2500 (в дальнейшем система) предназначена для контроля процесса порционного взвешивания и смешивания сыпучих и жидких продуктов в автоматическом и ручном режиме, согласно заданного рецепта.

Автоматическая система управления многокомпонентными весами ВМК-2500 (в дальнейшем система) предназначена для контроля процесса порционного взвешивания и смешивания сыпучих и жидких продуктов в автоматическом и ручном режиме, согласно заданного рецепта.

Данный проект является примером эффективного внедрения систем управления.

Описанная система автоматизации технологического процесса многокомпонентного дозирования применяется как компонент для системы «Программный комплекс для цеха предварительных смесей комбикормового завода».

Разработчик: ООО «ИнСАТ-СПб»

Автоматизация машины круглоткацкой МКТ-2

Целью выполненных работ являлась замена физически изношенной и морально устаревшей системы управления уникальной круглоткацкой машины, изготавливающей ракетные сопла.

Система разработана на платформе средств автоматизации Schneider Electric и основной контроллер — Modicon TSX Premium. Информация о положении приводов считывается с датчиков — поворотных шифраторов по шине ProfiBus. Индикация и управление режимами работы машины осуществляется с АРМ оператора в промышленном исполнении «Advantech SYS» под управлением программного обеспечения, разработанного на базе SCADA-системы Master SCADA компании «ИнСАТ».

Разработчик: ООО НПП «ВИУС», г. Пермь

Система контроля линий по выпуску оптического кабеля

Объектом контроля является установка водооборотного снабжения, включая холодильное оборудование, компрессоры и насосы, входящие в технологический процесс выпуска кабеля.

Удаленный контроль работы холодильников, компрессоров, насосов и других объектов позволил осуществить визуализацию процессов, повысить оперативность обнаружения возможных сбоев в их работе, упростить техническое обслуживание.

Разработчик и заказчик : ЗАО «Трансвок» (завод по производству волоконно-оптических кабелей и оптических муфт для строительства магистральных, городских, внутризоновых и внутриобъектовых волоконно-оптических линий связи).

Автоматизация установки формообразования

Объектом управления и контроля являются процессы, происходящие при формовании стального листа на установке формообразования. Данная установка предназначена для разогрева листа стали до температуры, превышающей 700°C, точного поддержания этой температуры системой терморегуляции, и формования разогретого стального листа системой движения для придания ему необходимой формы.

Объектом управления и контроля являются процессы, происходящие при формовании стального листа на установке формообразования. Данная установка предназначена для разогрева листа стали до температуры, превышающей 700°C, точного поддержания этой температуры системой терморегуляции, и формования разогретого стального листа системой движения для придания ему необходимой формы.

Автоматизированная система управления технологическим процессом, протекающим на установке формообразования, позволяет получать сложные трёхмерные поверхности из толстого стального листа с погрешностью, не превышающей 1 мм.

Разработчик: ООО «Электротехнические системы-Сибирь»

Управление микроклиматом линий производства пластиковых карт

Управление микроклиматом линий производства пластиковых карт

Объектом управления и контроля являются установки кондиционирования и вентиляции, обеспечивающие микроклимат на производственных линиях (температура и влажность с повышенной точностью), в производственных помещениях (температура и влажность с повышенной точностью), в административном корпусе и в подсобных помещениях. Для поддержания микроклимата на производственных линиях и в производственных помещениях используется однотипных установки кондиционирования и вентиляции.

Полномасштабная система управления, включающая систему автоматического регулирования (САР) всех 6 установок кондиционирования, систему блокировок и защит. Созданная система осуществляет информационное обеспечение работы оперативного персонала, управление работой оборудования УК, дает возможность задавать параметры автоматического режима.

Разработчик: Компания «Сегнетикс», Санкт-Петербург

Объектом управления и контроля являются процессы, протекающие при термообработке железобетонных изделий (ЖБИ) различной номенклатуры пропарочных и щелевых камерах. Термовлажностная обработка ЖБИ протекает в программном режиме.

Проект включает в себя систему автоматического регулирования (САР), систему блокировок и защит. Система управления осуществляет информационное обеспечение работы оперативного персонала, специалистов и руководителей, автоматическое управление работой оборудования ВСУ. Кроме того, внедренная система автоатизации дает возможность задавать параметры режимов работы оборудования.

Разработчик: ООО «Инженерный Центр Энергосберегающие Технологии», г. Уфа

Автоматизированная система управления бетоносмесительным узлом (АСУ БСУ)

Система управляет бетоносмесительным узлом производительностью до 400 м3.сутки. Основнаой особенностью системы являются развитые средства создания рецептур на подготовку бетонных смесей и управление их очередями.

Автоматизация процесса производства бетона позволила существенно сократить ручной труд операторов. В результате прекратились нарекания на качество производимых смесей, улучшился контроль за расходом сырья и выработкой продукции.

Разработчик: ЗАО «Союзэлектроспецналадка»

Автоатизация завода по производству сухих строительных смесей

Описание технологического процесса: Две параллельные линии по приготовлению сухих смесей обеспечивают многокомпонентное дозирование, смешивание и упаковку смесей в товарные мешки.

Описание технологического процесса: Две параллельные линии по приготовлению сухих смесей обеспечивают многокомпонентное дозирование, смешивание и упаковку смесей в товарные мешки.

Результатом внедрения системы стало повышение надежности и производительности завода, сокращение численности персонала, задействованного в производственном процессе. Как результат. Уменьшение стоимости единицы готовой продукции при увеличении общего объема производства. На данный момент завод по плану производит продукцию в объеме 60% от номинальной производительности линии (60 тонн готовой смеси за смену с одной линии – т.е. 360 тонн готовой смеси в сутки со всего завода). При увеличении спроса эта цифра может быть увеличена до 100 тонн с одной линии в смену.

Разработчики:

ООО «Альфа-Т» — проектирование, поставка дозирующих контроллеров

ЗАО «ИнСАТ» — разработка ПО

Автоматизация транспортно-сырьевого цеха (ТСЦ) КЖБИ

Система управления транспортно-сырьевого цеха автоматизарует работу основного транспортирующего оборудования и вспомогательных механизмов (компрессоров, вентиляции и т.п.). Система выполняет последовательный запуск и остановку транспортных механизмов по заданиям оператора на перемещение материалов и контролирует работу и исправность оборудования.

Внедрение системы позволила увеличить надежность и работоспособность системы управления за счет применения современных программно-технических средств, минимизировать затраты на техническое обслуживание системы, улучшить эргономику управления процессом.

Разработчики: ЗАО «Электронмаш» — проектирование, ЗАО «ИнСАТ» — поставка ПО

Автоматизация печи обжига ОАО «Искитимизвесть»

Автоматизация печи обжига ОАО «Искитимизвесть»

Объектом управления является известковая печ №2 производства. Созданная АСУ ТП автоматизирует процессы, происходящие во время работы печи, в соответствии с заданными технологическими параметрами режимов горения. Она обеспечивает индикацию текущих значений температуры, а также состояния механизмов и режимов работы печи.

Система автоматизации спроектирована таким образом, что позволяет дальнейшее расширение с минимальными затратами. Предусмотрено последующее включение в систему печи №1, а также возможно автоматизированное управление всей поточно-транспортной системой предприятия.

Разработчик: ООО «Бриз»

Система автоматизации производства строительного кирпича по технологии «Теплостен»

Система полностью автоматизирует технологический процесс, а так же ведет учет выпускаемой продукции. Работа оператора сводится к визуальному контролю техпроцесса с экрана монитора и системы видеонаблюдения. Реализованная система проводит диагностику оборудования и всего процесса. После этого она подсказывает оператору возможные аварийные ситуации. Однако система самостоятельно не может влиять на техпроцесс.

Благодаря такому подходу к решению поставленной задачи по параметрам цена-качество система превосходит аналогичные технические решения конкурентов.

Разработчики: ОАО «ШМЗ», компания «Элпрон»

Автоматизация головных водозаборных сооружений

Объектом управления и контроля является технологическое оборудование артезианских скважин (общее число 80 скважин), находящееся в павильонах над артезианскими скважинами и водоводы (5 водоводов) системы водозабора.

Объектом управления и контроля является технологическое оборудование артезианских скважин (общее число 80 скважин), находящееся в павильонах над артезианскими скважинами и водоводы (5 водоводов) системы водозабора.

Система включает в себя систему автоматического управления (САУ) скважного насоса, систему блокировок и защит, а также систему технического учета воды. Система реализует информационное обеспечение работы оперативного персонала, специалистов и руководителей, автоматическое управление работой оборудования артезианской скважины, дает возможность задавать параметры автоматического режима, а также позволяет включать (выключать) скважный насос дистанционно с АРМа диспетчера головных водозаборных сооружений.

Разработчик: ООО «Центр Систем Управления»

АСУ ТП базы ХКМ

База приема и раздачи раствора хлористого кальция модифицированного (ХКМ), используемого для предотвращения обледенения улиц в зимнее время. Раствор ХКМ привозят на базу в больших автоцистернах (30 т), он самотеком поступает в приемный резервуар, откуда закачивается в емкости хранения. Раздача раствора производится в автоцистерны меньшего объема (5-10 т).

Задача системы автоматизации: учет количества поступающего раствора ХКМ и автоматизированная его раздача в автоцистерны.

Разработчики: ЗАО «НПФ ИнСАТ» — разработка, поставка ПО и контроллеров, изготовление шкафов автоматики

ОАО «НИИ Мосводоканалпроект» — разработка проекта

Автоматизация стекловаренной печи

Стекловаренная печь, производительностью 100 тонн стекломассы ежесуточно. Печь представляет собой тепловой агрегат, отапливаемый природным газом, с системой дополнительного электроподогрева.

Стекловаренная печь, производительностью 100 тонн стекломассы ежесуточно. Печь представляет собой тепловой агрегат, отапливаемый природным газом, с системой дополнительного электроподогрева.

Внедрение системы обеспечило надежность работы технологического оборудования, экономию электроэнергии и высокое качество подготовки стекломассы за счет точного соблюдения технологического регламента.

Заказчик и разработчик: стекольный завод «Факел» (пос. Факел, Игринский р-он, Удмуртская Республика)

Информационная система компрессорного цеха магистрального газопровода

Компрессорный цех предназначен для повышения давления в магистральном трубопроводе и состоит из ряда газоперекачивающих электроприводных агрегатов. Описание типовой системы дано на примере компрессорных цехов Смоленского ЛПУ «Лентрансгаза».

Разработка тех задания, структуры системы, монтаж и конфигурирование приборов, разработка проекта на Master SCADA, были выполнены за 4 месяца.

Аналогичные системы установлены или проектируются на многих (более 15) аналогичных КЦ ЛПУ «Лентрансгаза» и ООО «Тюменьтрансгаза» ОАО «ГАЗПРОМ».

Разработчик: ООО НПФ «Сенсорика»

Автоматизация установок ИКМ и ИМ-1 для контроля антиокислительных и моющих свойств моторных масел

Установки ИКМ предназначены для оценки антиокислительных свойств масел по методу ГОСТ 20457-75, а на ИМ-1 проводятся моторные испытания масел групп Г, Г2 и Д с целью определения их моющих свойств по методу ГОСТ 20303-74. Эти установки применяется как на нефтеперерабатывающих заводах для оценки качества товарной продукции, так и в научно-исследовательских институтах при изучении функциональных свойств масел и оценки эффективности действия различных присадок.

Установки ИКМ предназначены для оценки антиокислительных свойств масел по методу ГОСТ 20457-75, а на ИМ-1 проводятся моторные испытания масел групп Г, Г2 и Д с целью определения их моющих свойств по методу ГОСТ 20303-74. Эти установки применяется как на нефтеперерабатывающих заводах для оценки качества товарной продукции, так и в научно-исследовательских институтах при изучении функциональных свойств масел и оценки эффективности действия различных присадок.

Построенная система управления позволяет произвести измерения расхода топлива, температур и давления, а также поддерживать температуру, управляя работой электрических исполнительных механизмов по закону ПИД-регулирования.

Для измерения и управления используется оборудование производства фирмы «ОВЕН», а для контроля и регистрации результатов – программный пакет Master SCADA производства ЗАО «ИНСАТ».

Разработчик: ОАО «ВНИИ НП»

Автоматизация установки ПЭВ для определения моющих свойств моторных масел с присадками

Одноцилиндровая установка ПЗВ предназначена для определения моющих свойств моторных масел с присадками путем испытания масла на двигателе и последующей оценке лакообразования на боковой поверхности поршня по цветной эталонной шкале в соответствии с ГОСТ 5726-53 «Масла смазочные с присадками. Метод определения моющих свойств».

Одноцилиндровая установка ПЗВ предназначена для определения моющих свойств моторных масел с присадками путем испытания масла на двигателе и последующей оценке лакообразования на боковой поверхности поршня по цветной эталонной шкале в соответствии с ГОСТ 5726-53 «Масла смазочные с присадками. Метод определения моющих свойств».

Система управления испытаниями построена на базе оборудования производства фирмы «ОВЕН» и программнго обеспечения компании ИнСАТ.

Разработчик: ОАО «ВНИИ НП»

Автоматизация горнообогатительного производства: установки «Башня отбора проб»

Технологическая установка “Башня отбора проб” предназначена для определения выхода класса крупности более 25 мм и содержания железа в руде при транспортировании руды из цеха дробления на фабрику обогащения. Измельченная руда из дробильной фабрики подается на обогатительную фабрику по двум конвейерам. В месте перевалки руды с конвейеров установлены пробоотборники. Руда, пройдя пробоотборник, попадает на грохот, где разделяется по крупности на две фракции. Каждая фракция попадает в свой бункер, где определяется ее вес. После взвешивания руда высыпается на отводящий конвейер. Из соотношения весов фракций определяется качество измельчения руды на дробильной фабрике.

Внедренная система позволяет в автоматическом режиме контролировать качество измельчения руды на дробильной фабрике. Это дает возможность оптимизировать технологический процесс дробления и достигнуть сокращения производственных и эксплуатационных расходов.

Разработчики: ООО «Натали» — программирование ТКМ-52, разработка проекта в Master SCADA, разработка задачи связи с весовыми терминалами и ФБ передачи данных в компьютерную сеть комбината.

ОАО «Ванадий» — проектирование, монтаж.

АСУТП цеха по производству яичного порошка

Объектом автоматизации является цех по производству яичного порошка Кобринской птицефабрики (Республика Беларусь, Брестская обл.), точнее установка для сушки жидких пищевых продуктов методом «кипящего слоя» марки А1-ФМХ, установленная в этом цехе. Установка имеет характеристики, не уступающие лучшим мировым образцам.

Экономический эффект внедрения – увеличение процента выхода яичного порошка относительно сырья, снижение доли брака, увеличение производительности, снижение численности персонала.

Организационный эффект внедрения – сокращение ручного труда, улучшение технологической дисциплины, снижение аварийности за счет диагностики оборудования и уменьшения числа ошибок персонала.

Разработчик: ЗАО «НПФ ИнСАТ»

Типовая система автоматизации комбикормового производства

Данная система управления охватывает все технологические процессы комбикормового завода – от стадий загрузки расходных бункеров, точного дозирования компонентов и до складирования готовой продукции.

Система внедрена на большом числе комбикормовых заводов

Благодаря полной автоматизации технологических процессов гарантировано строгое соблюдение технологии производства. Это ведет к значительному улучшению качества продукции и повышению конкурентоспособности предприятия. Автоматизация повышает безопасность работы и долговечность эксплуатации оборудования. Отчеты и исторические тренды, реализованные в системе управления, позволяют производить «разбор полетов» при возникновении нештатных ситуаций, а также оптимизировать расход электроэнергии и производительность технологического оборудования. Организован расчет сырья, компонентов и готовой продукции, расчет себестоимости продукции с передачей данных в общезаводскую АСУ.

Разработчик: ООО «ИнСАТ-СПб»

Система управления театром (верхней и нижней механизацией театральной сцены)

Данная система внедрена при реконструкции Барнаульского театра драмы им. Шукшина. Она автоматизирует управление сценической механизацией.

Данная система внедрена при реконструкции Барнаульского театра драмы им. Шукшина. Она автоматизирует управление сценической механизацией.

В рамках системы автоматизировано управление приводами лебедок штанкетного, софитного и точечного подъемов, управление приводами сценического круга и кольца, сценического и защитного пожарного занавесей.

Разработчики: ООО «Электротехнические системы» ЗАО «Мастер-Свет» (г. Кемерово)

Лекция 15. Примеры АСУТП в различных отраслях промышленности Содержание лекции:

Рассмотрение приведенных ниже примеров создания АСУТП в различных отраслях промышленности, анализ и сопоставление их задач и функций, принятых проектных решений, требований к программному обеспечению позволяет, как мы надеемся, с учетом материала предыдущих лекций, составить собственное мнение о современном состоянии технологий автоматизации производств с непрерывным технологическим циклом.

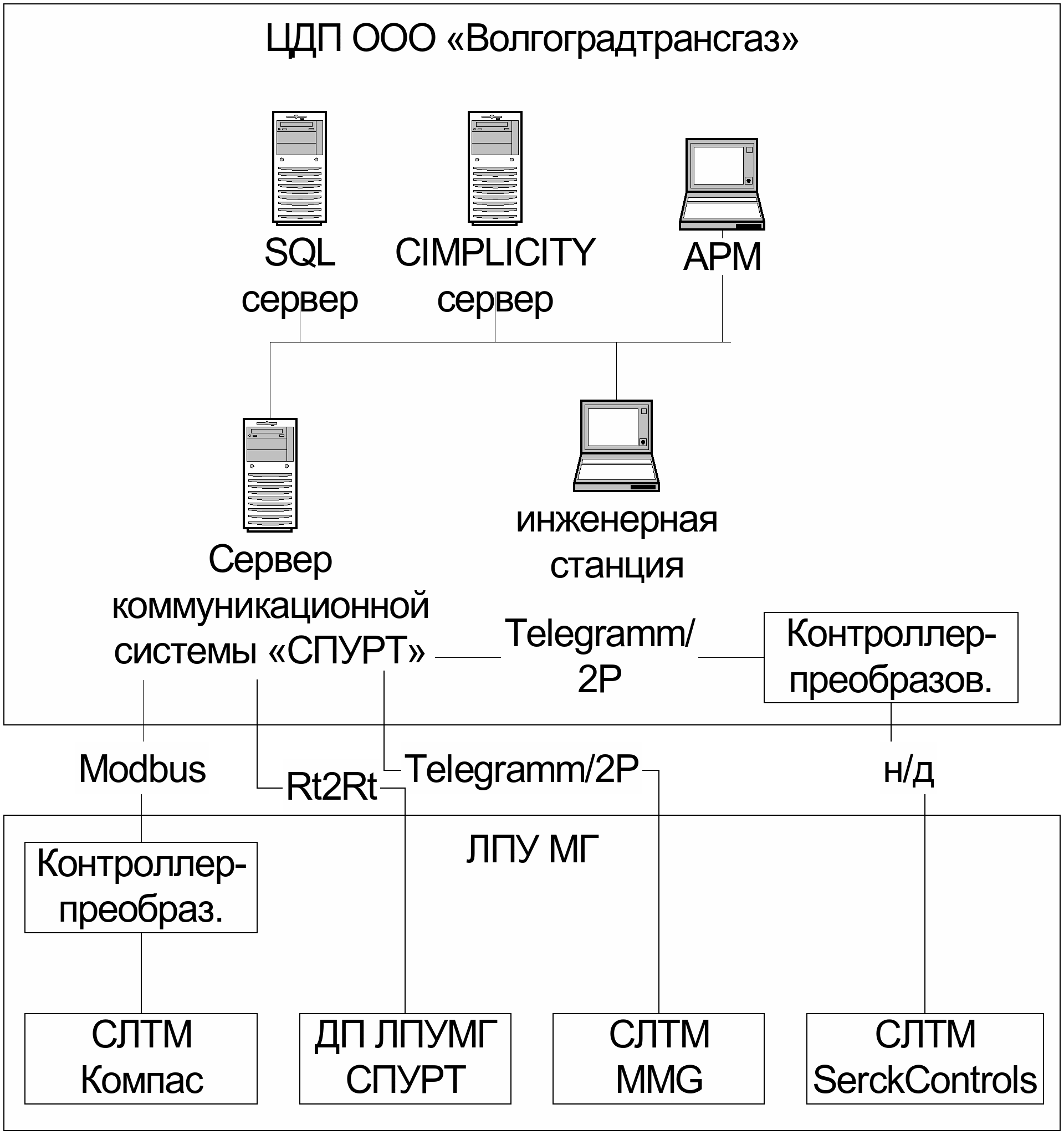

В статье «Интегрированная многоуровневая АСУ предприятия “Пермтрансгаз”» [ПС5/2002-1] рассматриваются история создания, структура, функции и особенности системы автоматизации крупного регионального газотранспортного предприятия (в его состав входит 15 многоцеховых компрессорных станций (КС), более 9 тыс. км магистральных газопроводов (МГ), свыше 100 газораспределительных станций (ГРС)). Созданная система отличается применением комплексного подхода: в рамках единых диспетчерских комплексов объединяются управление линейной частью МГ, контроль параметров КС, решение задач учета реализации газа, расчетов с потребителями, другие диспетчерские задачи. Эскизный проект ИАСУ «Пермтрансгаз» предусматривает реализацию системы, построенной по трехуровневой схеме и включающей в себя уровни ЦДП, ДП ЛПУМГ и низовых систем. Структура ЦДП включает в себя сервер АСУТП, рабочие места диспетчеров для решения задач управления в реальном времени, сервер реляционной БД для автоматизации учета реализации газа и решения других диспетчерских задач, а также средства информационных обменов и вычислительная сеть аппарата управления предприятия. Основными функциями ЦДП являются: сбор в реальном времени информации о состоянии линейной части, ГРС и газокомпрессорных станций, отображение информации на графических мониторах специалистов, диагностика нештатных и аварийных ситуаций, ведение оперативного и глубокого архивов событий и значений измеряемых параметров, отображение графиков процессов, подготовка отчетов. ЦДП также осуществляет сбор информации о подаче газа потребителям, планирование реализации газа и решает другие связанные с этим задачи. Системы уровня ЛПУМГ имеют унифицированную структуру и состоят из сервера АСУТП, рабочих мест диспетчера и инженера КИПиА и других специалистов, средств подключения к диспетчерскому пункту систем цеховой автоматики и линейной телемеханики, автоматики ГРС, средств информационных обменов с ЦДП. ДП ЛПУМГ осуществляет в режиме реального времени сбор информации и выдачу команд управления от всех компонентов АСУТП, также обеспечивается контроль узла подключения КС, основных параметров работы КЦ и газоперекачивающих агрегатов, реализуются возможности аварийных остановов. На низовом уровне в систему входят АСУТП линейной части (СЛТМ), АСУ ГРС и КЦ. В систему также включены рабочие места операторов ГРС и сменных инженеров КЦ. При создании АСУТП нового поколения или такой ее части, как диспетчерского пункта, часто ставится задача сохранения инвестиций заказчика, сделанных в ранее установленные низовые средства контроля и управления: контроллеры линейной части, цеховых систем. В статье «Интегрированное решение для системы управления объектами ООО “Волгоградтрансгаз”» [ПС5/2002-2] рассматривается именно такой случай: замена ЦДП и части ДП ЛПУМГ с необходимостью сохранения получения данных от различных подсистем. Была поставлена задача интегрировать на уровне ЦДП в единую информационную базу реального времени данные от систем телемеханики «Магистраль-2», Serck-Controls, MMG, «Компас», а также данные от современных ДП ЛПУМГ. При этом на уровне ЦДП потребителями информации являются система отображения (множество АРМ специалистов и большой экран), программы расчета запаса газа и проч., для которых требуется генерация файлов данных специальных форматов. Общая структура системы управления, с выделенной коммуникационной системой, приведена на рис. 15.1. Особенностью данного проекта, которую можно экстраполировать на многие системы распределенного диспетчерского управления, является низкое качество каналов связи, требующее разработки специальных алгоритмов передачи данных при синхронизации баз данных локальных и центрального диспетчерских пунктов.

В статье «АСУТП Нижневартовской ГРЭС» [СТА3/1999] описываются опыт разработки, структура и программное обеспечение АСУТП первого блока Нижневартовской ГРЭС. Верхний уровень АСУТП содержит следующие компоненты:

Нижний

уровень – это контроллеры (применяется

резервирование). Каждый контроллер

состоит из набора плат. Монтируемых

на общее шасси (крейт) и содержит в

своем составе процессорную плату,

сетевую плату, плату дискретного

ввода/вывода, плату аналогового ввода.

Через эти платы осуществляется

управление и обмен информацией с

устройствами сопряжения с объектом

(УСО).

А также:

В первых же строках статьи «АСУТП получения 1,2-дихлорэтана на Стерлитамакском АО “Каустик”» [СТА4/1997] указывается, что процесс получения 1,2-дихлорэтана (ДХЭ) реализован по непрерывной технологической схеме. Технологический процесс является пожаро- и взрывоопасным. АСУ ТП-ДХЭ представляет собой иерархическую двухуровневую распределенную систему. Нижний уровень АСУ ТП-ДХЭ включает три подсистемы:

На верхнем уровне системы АСУ ТП-ДХЭ на базе персональных компьютеров организуются автоматизированные рабочие места аппаратчиков, с которых в реальном времени должны выполняться функции контроля и управления стадий синтеза и ректификации ДХЭ, а также функции архивации текущей информации и ее обработки за отчетные периоды времени. В общем виде реализуемые на АРМ верхнего уровня АСУ ТП-ДХЭ функции можно разделить на три подкласса:

Информация о нарушениях технологического режима подлежит автоматической распечатке на принтерах ПК АРМ с одновременным сохранением ее в специальном файле-отчете тревог. На мониторах ПК АРМ возможность сигнализации отклонений от уставок обеспечена для всех контролируемых параметров. Кроме сигналов от датчиков и преобразователей, на экранах ПК АРМ осуществляется контроль и индикация переменных, коэффициентов и констант на входах и выходах алгоблоков в алгоритмической структуре подсистемы автоматического регулирования и обеспечивается возможность их изменения в реальном времени.

В статье «Объектно-структурированная АСУ ТП мукомольного завода» [СТА3/2000] описана объектно-ориентированная информационная структура АСУТП мукомольного завода, позволяющая упростить тиражирование и модернизацию аналогичных систем управления. Целью управления мукомольным заводом является максимальное увеличение выработки высоких сортов муки. Оценка потенциала роста выручки от внедрения современной АСУ ТП, проведенная на основании статистики эффективности работы однотипных заводов (так называемый типовой проект производительностью 250 тонн зерна в сутки) составляет около 120 тыс. долларов США в год. На территории России находится около ста таких заводов. Основные задачи управления на мукомольном производстве: стабилизация технологических показателей подаваемого в размол зерна; оперативный контроль процесса размола; сокращение времени простоев за счет быстрого пуска оборудования и предупреждения аварий технологических машин. Также специфика мукомольного производства – довольно медленные (десятки секунд) переходные процессы, а автоматическое управление пока ограничивается стабилизацией физико-технологических показателей зерна, поступающего в размол. В основе системы лежит набор объектов, иерархия которых определяется порядком получения и обработки сигналов. Основных информационные слоев (уровней) АСУ ТП мукомольного завода три:

При проектировании визуального интерфейса пользовательских программ применялся принцип выдачи оператору только того минимума информации, который достаточен для принятия решений при управлении процессом. Однако это не значит, что оператор ограничен в получении более подробных данных. Для этого ему необходимо обратиться к серверу, который снабжает прикладную программу информацией, и получить от него нужные данные. Очевидным преимуществом выбранной трехслойной информационной структуры, по мнению авторов, является независимость задач каждого информационного уровня от конкретной реализации сервера и аппаратных средств. Недостатком является пока еще низкое быстродействие, особенно при применении технологии DCOM.

Статья «Система контроля технологии и управления скоростными режимами прокатного стана» [СТА1/2001] посвящена вопросу создания АСУ скоростными режимами прокатки на обжимном стане Донецкого металлургического завода. Рассматриваются структура, аппаратное и программное обеспечение системы. Основным назначением разрабатываемой автоматизированной системы являлось повышение эксплуатационной надежности оборудования прокатных клетей 950 и 900 за счет строгого соблюдения технологии прокатки и предотвращения возникновения и развития неустойчивых и аварийных режимов. В соответствии с поставленной задачей система управления скоростными режимами должна обеспечивать:

Подсистема контроля аварийных режимов должна функционировать автономно от системы регулирования и обеспечивать постоянную регистрацию параметров работы приводов и переключений в системе управления для сохранения предыстории развития аварийных процессов. Исходя из особенностей объекта автоматизации и функций системы, в качестве аппаратной базы были выбраны IBM PC совместимые промышленные контроллеры. Их достоинствами являются открытость архитектуры, удобство построения вычислительной сети, возможность применения гибких разветвленных алгоритмов, удобство визуализации и протоколирования данных, большие объемы доступного программного обеспечения. В качестве операционной системы была выбрана ОС РВ QNX. Т.к. в функции системы входит управление быстротекущим процессом изменения скорости приводов при одновременном анализе большого количества технологических параметров и протоколирование событий, то только использование ОС с заданным временем отклика могло обеспечить нормальную работу. Более подробно задачи АСУТП можно представить, рассмотрев основные задачи ПО:

Все основные задачи системы, связанные с реализацией функций установки и контроля скоростных и технологических режимов работы блюминга, обеспечиваются путем настройки и конфигурирования системы с помощью вспомогательных программных средств и не требуют от обслуживающего персонала знаний в области применения языков программирования. В результате, созданная система управления скоростными режимами и контроля технологии прокатки позволяет повысить надежность работы оборудования обжимного стана, улучшить обеспечение обслуживающего персонала информацией о технологических и электрических эксплуатационных параметрах, увеличить оперативность устранения аварийных ситуаций в электрических цепях главных приводов (уменьшить время простоев). Литература

Ниже приведены ссылки на интернет-ресурсы, которые содержат большое количество статей и учебных материалов по различным аспектам построения систем реального времени.

Дополнительный материал к лекции №3:

Дополнительный материал к лекции №5:

Дополнительный материал к лекции №6:

Ссылки лекции №10:

Ссылки лекции №10:

Ссылки лекции №13:

При подготовке материала лекции №14 цитировались следующие источники:

ОГЛАВЛЕНИЕ Лекция 1. Введение, общие понятия, термины и определения 1 Лекция 2. Система телемеханики. Измерительные устройства 15 Лекция 4. Программирование контроллеров 38 Лекция 5. Операционные системы реального времени 53 Лекция 6. Диспетчерские пункты АСУТП. Архитектура программных комплексов 61 Лекция 7. Диспетчерский пункт АСУТП. Система тревог 72 Лекция 8. Диспетчерские пункты АСУТП. Базы данных 79 Лекция 10. Диспетчерские пункты АСУТП. Системы поддержки принятия решений 99 Лекция 11. Диспетчерские пункты АСУТП. Протоколы информационных обменов 105 Лекция 12. Технология OPC 115 Лекция 13. Программирование задач информационных обменов 126 Лекция 14. Выбор структуры территориально распределенных систем управления 136 Лекция 15. Примеры АСУТП в различных отраслях промышленности 150 Литература 163 |

Современные АСУ ТП / Habr

Здравствуйте!Прочитав интересную статью, мне захотелось поделиться своими знаниями и соображениями по поводу современных АСУ ТП. Описанное ниже относиться в большей степени к продукции таких фирм как Yokogawa, Siemens и Honeywell. Сразу хочу сказать, что у каждой из систем есть свои особенности, преимущества и недостатки, так что я описываю лишь общие характеристики современных АСУ ТП.

Современные автоматизированные системы управления технологическими процессами (АСУ ТП), применяемые на опасных производствах и предприятиях (химическая, нефтехимическая промышленности, ГЭС, ТЭС, АЭС и т.д.), как правило, состоят из распределенной системы управления (РСУ) и системы противоаварийной автоматической защиты (ПАЗ).

РСУ

РСУ представляет собой программно-аппаратный комплекс, состоящий из следующих элементов:

- Контрольно-измерительные приборы и автоматика (КИПиА) – оборудование с помощью которого выполняется непосредственное наблюдение и управление технологическими процессами. Всевозможные клапаны, отсекатели, электрические задвижки, датчики давления, температуры, уровня, газоанализаторы, насосы, вакуум вытяжки и многие другие устройства относятся к КИПиА. По типу сигналы от КИПиА могут быть аналоговые (4-20мА, 0-5В и т.д.) и дискретные.

- Программируемый логический контроллер (ПЛК) – сердце АСУ ТП, состоит из дублированных источников питания, дублированных процессорных модулей и модулей входов-выходов. К модулям входов-выходов подключаются непосредственно датчики и регулирующее оборудование с поля. В процессорные модули загружена логика автоматического регулирования и защитных блокировок.

- Человеко-машинный интерфейс (ЧМИ), обычно представляет собой персональный компьютер, с установленной на нем ОС Windows (2000/XP) и специфичным программным обеспечением, с помощью которого осуществляется конфигурирование АСУ ТП. Такие компьютеры обычно разделяют на несколько типов: станция оператора, станция инженера, станция инженера КИПиА.

Станция инженера позволяет с помощью специализированного ПО изменять конфигурацию, логику выполнения ПЛК. Станции оператора – рабочее место технологов и начальника смены, которое позволяет выполнять мониторинг и регулирование технологического процесса. Права доступа у операторов могут быть разные, обычно рядовые операторы не имеют доступа к оборудованию, работа которого влияет на безопасность, самые большие полномочия есть у начальника смены (но все равно ниже, чем у инженера). При этом надо понимать, что со станции оператора перепрограммировать ПЛК нельзя. Станция инженера КИПиА, обладает более прикладными возможностями, обеспечивает контроль и диагностику полевого оборудования.

ПАЗ

Основная задача ПАЗ — перевод производства в безопасное состояние, при возникновении каких-либо проблем в работе РСУ (выход технологических процессов за установленные границы, отказ оборудования, нештатные ситуации). Как правило, система ПАЗ получает данные от дублированных датчиков (одной из самых надежных схем считается «2оо3», когда срабатывание любых 2 из 3 датчиков, установленных на одной контрольной точке, считается необходимым условием для срабатывания защитной блокировки) и управляет резервированным оборудованием. У системы ПАЗ нет станций оператора, есть только инженерная станция, с помощью которой выполняется конфигурирование ПЛК системы ПАЗ. Со станций оператора РСУ можно видеть как работает система ПАЗ, но нельзя ей управлять. Конечное оборудование не зависит от оборудования РСУ, к примеру, если на трубопроводе заклинил клапан РСУ, то отработает отсекатель системы ПАЗ.

Особенности АСУ ТП

Теперь хотелось бы отметить важные особенности современных АСУ ТП:

- При выходе из строя всех станций оператора управления технологическим процессом продолжается, если необходимо можно добавить условия при которых, отказ всех станций вызывает безопасный останов производства.

- Станции оператора подключены к сети производства, но как правило, не имеют доступа к сети Интернет, не имеют возможности подключать USB-носители, и не имеют дисковода. Так же, часто, станции оператора не имеет стандартной компьютерной клавиатуры, а снабжены специализированными клавиатурами, оснащенными только необходимыми функциональными клавишами.

- Станции инженера, как правило, вообще выключены, либо находятся в спящем режиме.

Выводы

Таким образом, заражение станции оператора вирусом маловероятно, но даже если это произошло, то никакой явной угрозы безопасности это не представляет. Конечно, бывают случаи, когда операторы, обходят запреты и ухитряются установить на свои станции игры и выйти в интернет, но это быстро пресекается лишением премий и другими административными методами. Если же предположить, что существует специализированный вирус, который знает особенности функционирования систем, и сможет гипотетически управлять технологическим процессом, вызывая тем самым негативные последствия, то в любом случае, при возникновении аварийной ситуации отработает система ПАЗ (которая не управляется со станций операторов) и переведет производство в безопасное состояние. Да, это будут миллионные убытки предприятию (останов производства), но в любом случае не техногенная катастрофа. Если говорить о вероятности заражения вирусом инженерной станции ПАЗ, то это, во-первых, должен быть супер интеллектуальный вирус, который сам перепрограммирует ПЛК, причем именно так, чтобы тот отказал в необходимый момент, во-вторых, инженеры ПАЗ, должны быть совершенно безголовые и рыть яму сами себе. Конечно, это не все факторы, которые делают заражением станции инженера ПАЗ маловероятным событием, могу привести еще несколько: постоянные сверки версии программ загруженных в ПЛК, постоянный контроль помещения с инженерными станциями, ну и конечно же, пароль, установленный на сам проект системы ПАЗ.

В итоге хочется сказать, что безопасности современных АСУ ТП, конечно, угрожают вирусы и прочие высокотехнологичные проблемы, такие как уход станций оператора в банальный BSOD, но они не так критичны как многие хотят это представить. Надо помнить, что за безопасностью следят системы ПАЗ, к конфигурированию которых подходят со всей осторожностью и ответственностью. Человеческий фактор всегда имеет место, но системы ПАЗ для того и создаются, чтобы свести негативное влияние данного фактора к минимуму.

С удовольствием отвечу на вопросы, если они возникнут.

UPD. Возможный сценарий атаки на SCADA систему аргументировано описал makran, которому, кстати, спасибо за инвайт.

Удачи!

43. Асу, сау, асу тп; примеры.

Если часть задач решается человеком, то система называется автоматизированной системой управления, сокращенно АСУ. Если же все решается устройствами без человека, то тогда имеем систему автоматического управления, сокращенно САУ.

Автоматизированная система управления технологическим процессом (АСУ ТП) — комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях. Он может иметь связь с автоматизированной системой управления предприятием (АСУ П). Под АСУ ТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций на производстве в целом или каком-то его участке, выпускающем относительно завершенный продукт. Термин “автоматизированный” в отличие от термина “автоматический” подчеркивает возможность участия человека в отдельных операциях, как в целях сохранения человеческого контроля над процессом, так и в связи со сложностью или нецелесообразностью автоматизации отдельных операций. Составными частями АСУ ТП могут быть отдельные системы автоматического управления (САУ) и автоматизированные устройства связанные в единый комплекс. Как правило, АСУ ТП имеет единую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, контроллеры, исполнительные устройства.

44. Применение эвм для управления движением. 45. Влияние времени выполнения управляющей программы на точность остановки механизма.

Важным параметром для управляющей ЭВМ (УЭВМ) является период опроса, за это время УЭВМ должна успеть выполнить программу управления объектом. В случае управления движением суппорта положим, например, что скорость V его движения (подача) равна 30 мм/мин или 0,5 мм/с, а максимальная ошибка останова должна быть равна δ = 0,05 мм. Можно представить, что УЭВМ смотрит, сработал ли К1, чтобы предпринять дальнейшие действия, а вся программа управления занимает время Т. В наихудшем случае сразу после окончания программы срабатывает К1, поэтому программа отключит двигатель только спустя Т. Максимальная ошибка δ = V· T , время выполнения программы должно быть T = δ / V = 0,05 / 0,5 = 0,1 сек или меньше. Из примера видно, что чем выше частота опроса (меньше Т), тем точнее остановка. Здесь можно выделить два случая:

Программа управления циклится (после окончания она тут же вновь запускается), частота опроса максимальна для УЭВМ,

Частота опроса задается по таймеру, тогда Т таймера ≥ Т; в этом случае программа инициируется прерыванием таймера.

УЭВМ квантует во времени процесс управления аналогично квантованию во времени аналогового сигнала в звуковой подсистеме ЭВМ, там квантование сигнала осуществляется в АЦП с частотой не менее 40 КГц. Напомним, что квантование создает неизбежную ошибку, которую необходимо учитывать.

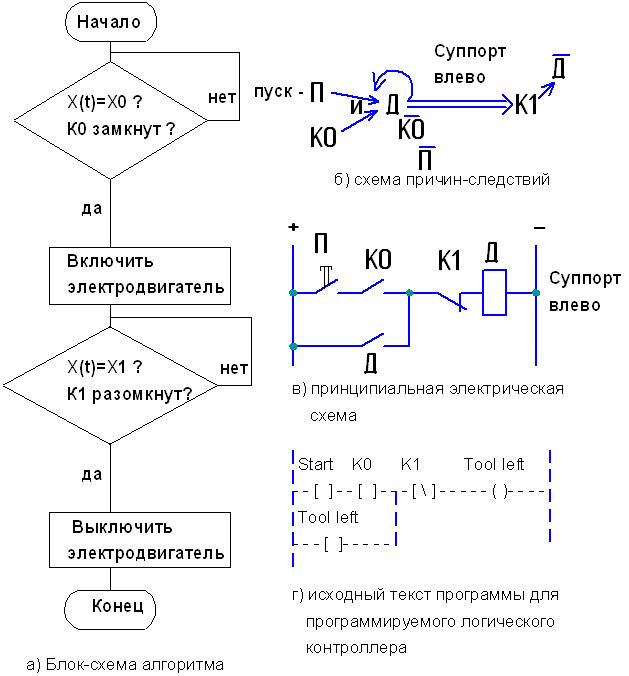

46. Алгоритм управления движением на примере движения суппорта токарного станка. 47. Использование программируемого логического контроллера (ПЛК) для управления движением. 48. Язык лестничных диаграмм.

Алгоритм управления можно представить блок-схемой на рисунке. УЭВМ в цикле анализирует текущее значение управляемого параметра, обозначенного в общем случае Х(t), пока оно не станет равным исходному значению Х0, это определяет конечный выключатель К0 своим замкнутым состоянием. Если условие выполняется, то начинается движение, которое заканчивается, когда Х(t) становится равным Х1, что определяет К1 своим размыканием. Тогда нужно отключить электродвигатель. Вверху справа на рис. б) показан граф причин и следствий при реализации указанного алгоритма средствами электроавтоматики: конечными выключателями К0, К1, кнопкой пуска П и пускателем Д, который включает своими контактами электродвигатель на трехфазную электросеть 220/380 В. В принципиальной электрической схеме управления рис. в) реализован алгоритм управления согласно схемам рис. а) и б). Нажим на кнопку П вызывает включение Д, так как замыкает цепь электромагнита пускателя Д, при этом должен быть замкнут конечный выключатель К0. Это обозначено на рис. б) буквой “И” как логический оператор (в программировании обычно “AND”). На электросхеме такой оператор реализуется последовательным включением контактов П и К0. После включения электродвигателя суппорт идет влево, хотя на схеме б) это показано вправо согласно общему правилу изображать ход времени вправо. Как следует из конструкции механизма, в начале движения конечный выключатель К0 отключается, что показано на рис. б) чертой над К0 – общее обозначение логической инверсии. Отключается также кнопка П, с которой мы снимаем палец. Так как причины включения Д исчезают, то исчезает и само следствие. Иначе говоря, размыкание контакта П или К0 разрывает электрическую цепь Д, что вызовет отключение пускателя, отключение электродвигателя и останов суппорта в самом начале движения. Чтобы этого не случилось, применяют очень распространенный в электроавтоматике прием, называемый “самопитанием или самоудержанием или самоблокировкой” – параллельное включение замыкающего контакта пускателя Д. На схеме б) это изображено дужкой влево на Д. Этот прием можно также считать запоминанием или фиксацией. Окончание движения определяется выключением электродвигателя, что на схеме б) изображено чертой над Д.

Уже

в течение достаточно долгого времени

взамен классических цепей электроавтоматики

нередко используют небольшие управляющие

ЭВМ, называемые программируемыми

логическими контроллерами (ПЛК, programmable

logic

controller).

Управляющая программа для ПЛК обычно

задается в виде набранной на клавиатуре

схемы, показанной на рис. г). Она

является копией схемы электроавтоматики:

на ней контакты изображаются квадратными

скобками, причем размыкающий контакт

содержит внутри косую черту; катушки

электромагнитов изображаются круглыми

скобками; проводники изображаются

пунктиром. Такой исходный текст

преобразуется транслятором, часто

работающим на персональной ЭВМ, в

исполнимый модуль ПЛК. Указанный

язык программирования ПЛК называется

языком “лестничных

диаграмм — ladder

diagram”.

Принципиальная

электрическая схема электроавтоматики

в) напоминает лестницу, шины питания

“+,-”, изображены вертикально, хотя в

отечественной техдокументации их

изображают горизонтально.

2.Понятие асу тп.

Автоматизированная система управления технологическим процессом(АСУ ТП) — комплекс программных и технических средств, предназначенный для автоматизации управления технологическим оборудованием на предприятиях. Обычно имеет связь с автоматизированной системой управления предприятием (АСУ П). Под АСУ ТП обычно понимается комплексное решение, обеспечивающее автоматизацию основных технологических операций на производстве в целом или каком-то его участке, выпускающем относительно завершенный продукт. Термин «автоматизированный»в отличие от термина «автоматический»подчеркивает возможность участия человека в отдельных операциях, как в целях сохранения человеческого контроля над процессом, так и в связи со сложностью или нецелесообразностью автоматизации отдельных операций. Составными частями АСУ ТП могут быть отдельные системы автоматического управления (САУ) и автоматизированные устройства,связанные в единый комплекс. Как правило, АСУ ТП имеетединую систему операторского управления технологическим процессом в виде одного или нескольких пультов управления, средства обработки и архивирования информации о ходе процесса, типовые элементы автоматики: датчики, контроллеры, исполнительные устройства.

Для информационной связи всех подсистем используются промышленные информационные сети.

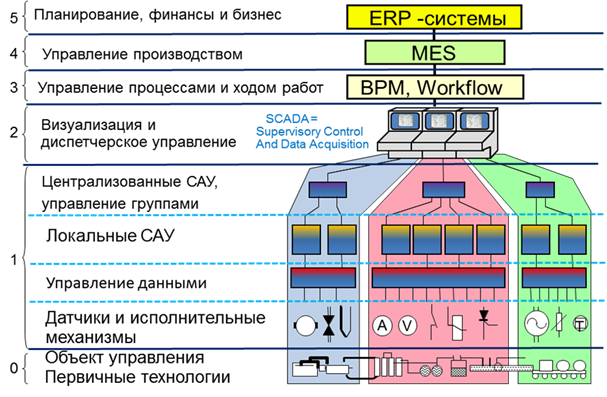

3.Иерархия уровней асу тп.

Если принять в качестве объекта управления

первичные производственные технологии,

то в системе управления любого современного

промышленного предприятия (любой

отрасли) можно выделить пять уровней.  Рассмотрим

их более подробно. Первым, низшим, уровнем

систем управления является АСУ ТП.

Рассмотрим

их более подробно. Первым, низшим, уровнем

систем управления является АСУ ТП.

В свою очередь, для удобства рассмотрения, АСУ ТП можно представить в виде нескольких подуровней иерархии.

Самым нижним уровнем является уровень датчиков и исполнительных механизмов, которые устанавливаются непосредственно на технологических объектах.

Их деятельность заключается в получении параметров процесса, преобразовании их в соответствующий вид для дальнейшей передачи на более высокую ступень (функции датчиков), а также в приеме управляющих сигналов и в выполнении соответствующих действий (функции исполнительных механизмов). Исполнительные механизмы– это все, что воздействует на объект управления: приводы, насосы, клапаны и так далее.

Следующий уровень АСУ ТП – это управление данными (англ. data management) — процесс, связанный с накоплением, организацией, запоминанием, обновлением, хранением данных и поиском информации.

Сегодня в большинстве случаев становится экономически целесообразной установка на площади цеха или участка нескольких локальных контроллеров или интеллектуальных устройств сопряжения с объектом (УСО), объединенных в единую сеть, чем прокладка разветвленных кабельных систем для аналоговых сигналов. УСО объединяет в себе функции АЦП и ЦАП, а также позволяет подключиться кпромышленной информационной сети.Промышленная сеть— сеть передачи данных, связывающая различные датчики, исполнительные механизмы, промышленные контроллеры и используемая в промышленной автоматизации

Таким образом, подуровень АСУ ТП управление даннымиреализует следующие функции:

передачи данных, между датчиками, контроллерами и исполнительными механизмами;

диагностики и удалённого конфигурирования датчиков и исполнительных механизмов;

передачи данных между датчиками и исполнительными механизмами минуя центральный контроллер;

связи между датчиками, исполнительными механизмами, ПЛК и АСУ ТП верхнего уровня;

связи между контроллерами и системами человеко-машинного интерфейса (операторскими системами).

Подуровень АСУ ТП управление группами.На этом уровне сосредоточены всеуправляющие функциидля одного или нескольких звеньев технологической установки, такие как обработка измеренных величин, управление, регулировка, обслуживание и контроль, а также функция защиты.

Связь с ниже лежащим уровнем обеспечивает получение контроллером информации от датчиков и передачу управляющих воздействий на исполнительные механизмы. Так как возможны различные условия и требования к данной связи то практические решения колеблются от передачи аналогового сигнала до использования промышленной информационной сети.

На этом подуровне человек может наблюдать за деталями рабочего процесса и при необходимости корректировать их, то есть осуществляется человеко-машинный интерфейс.

Человеко-машинный интерфейс (HMI) — широкое понятие, охватывающее инженерные решения, обеспечивающие взаимодействие оператора с управляемыми им машинами.

Понятие HMI включает в себя создание рабочего места оператора: стола, или пульта управления, размещение приборов и органов управления, освещение рабочего места. Также в это понятие входят действия оператора с органами управления, их доступность и необходимые усилия, согласованность (непротиворечивость) управляющих воздействий и «защита от дурака», расположение дисплеев и размеры надписей на них.

Визуализация и диспетчерское управлениеявляется следующим уровнем управления после АСУ ТП. На нем целые группы отдельных операций стыкуются в частичный процесс. Этот процесс включает в себя сбор поступающих с производственных участков данных, их накопление, обработку и выдачу руководящих директив нижним ступеням. Атрибутом этого уровня является диспетчерский центр. Он выдает информацию о процессе и позволяет в случае необходимости вмешательство ход автоматического управления, а также обеспечивает диалог между системой и операторами.В прошлом диспетчерское управление подразумевало голосовое управление или, в лучшем случае,мнемосхемыпроизводства .

В настоящее время, в связи с развитием АСУ ТП и переходом на цифровое управление, диспетчерское управление осуществляется с помощью SCADA-систем.

5. Пример использования системного подхода при проектировании асу тп

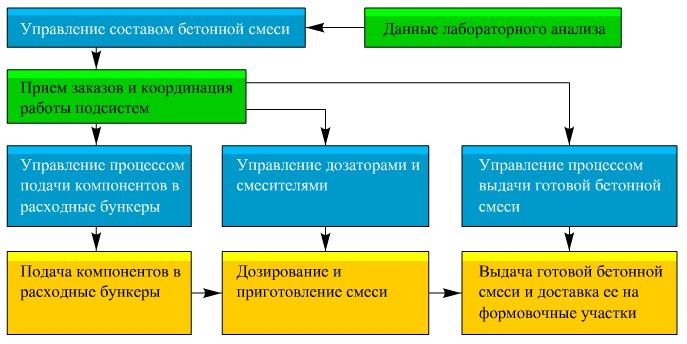

Рассмотрим пример проектирования автоматизированной системы управления процессом приготовления бетонной смеси (АСУ ТП «Бетон»), причем опишем отдельные фрагменты этого процесса.

В соответствии с методологией системотехники работы по созданию АСУ ТП «Бетон» разобьем настадии и этапы .

На стадии технического задания удобно использовать методологию системного анализа.

На первом этапе сформулируем цель системы. АСУ ТП производства бетонных смесей предназначена для эффективного контроля и управления технологическим процессом, начиная от подачи материалов со складов и кончая выдачей бетонной смеси потребителям. Цель контроля — повышение экономичности, ритмичности и качества производства, своевременного обеспечения потребителей необходимым количеством смесей заданных параметров.

На втором этапе системного анализа очертим границы изучаемой системы. Определяем, что система должна включать управление следующими процессами: подачей материалов со складов в емкости надбункерного отделения, дозированием, смесеприготовлением, выдачей товарного бетона и доставкой на формовочные участки. Формовочные и другие участки, потребляющие бетон, а также железнодорожный и автомобильный транспорт, доставляющий компоненты бетонной смеси на склады, не входят в систему и могут быть отнесены к внешней среде. Предполагается, что в процессе функционирования в систему поступают заказы на бетонную смесь (с пунктов ее потребления) и компоненты бетонной смеси (со склада цемента и заполнителей).

Рис. 4. Многослойная иерархия задач управления АСУ ТП «Бетон»:БС — бетонная смесь

Таким образом, внешняя среда влияет на систему. Влиянием системы на внешнюю среду пренебрегаем.

В результате первичной структуризации выделяются элементы технологического процесса, подлежащие автоматизированному управлению, а также входы и выходы, связывающие рассматриваемую систему и внешнюю среду.

На третьем этапе системного анализа предварительно разрабатываем математическую модель системы. На этой стадии ограничиваемся графическим и словесным описанием подсистем и связующих функций.

Учитывая естественную структуру технологического процесса, проводим его декомпозицию на подпроцессы (рис. 4).

В соответствии с декомпозицией процесса на подпроцессы выполняем декомпозицию задачи управления на подзадачи (уровни сложности принимаемого решения).

Общая задача управления процессом в целом подразделяется на ряд последовательно решаемых более простых задач (рис. 4). Вначале на основании данных лабораторного анализа устанавливаются процентные содержания компонентов в бетонных смесях различных марок с учетом влажности и засоренности заполнителей, активности цемента и пр. Результаты решения этой задачи являются исходными данными для решения задачи координации работы подсистем в соответствии с заказами на бетонную смесь, поступающими из внешней среды. На основании данных очереди заказов и результатов решения задачи управления составом, определяются задания дозаторам и смесителям, выбирается цепочка транспортных средств, доставляющих готовую бетонную смесь потребителю, определяются расходные бункера, подлежащие загрузке.

На третьем уровне решаются задачи управления отдельными подпроцессами.

Далее проводится предварительная разработка и выбор комплекса технических средств системы управления (рис. 5).

На основании указанных этапов системного анализа работа распределяется между отдельными исполнителями, составляются планы-графики выполнения проектных и научно-исследовательских работ.

В дальнейшем для ряда подсистем составляются более детальные математические модели. При этом функции переходов, выходов, связующие функции описываются в виде математических выражений, что позволяет исследовать различные алгоритмы управления методом цифрового моделирования на ЭВМ.

Для координации процессов дозирования отдельных компонентов целесообразно использовать линейную процедуру итерации (рис. 6).

При поступлении компонента бетонной смеси в грузоприемное устройство ошибка слежения за изменением массы материала в бункере дозатора из-за наличия переходного процесса велика.

Рис. 5. Организация иерархии АСУ ТП «Бетон»: БС — бетонная смесь

После окончания процесса дозирования и затухания переходных процессов масса каждого из компонентов может быть измерена с большей точностью. Если окажется, что вектор процентных отклонений компонентов выходит за пределы некоторой области допустимых значений, следует выбрать тип компонента и соответствующий ему дозатор для досыпки. После реализации выбранной досыпки процедура повторяется до тех пор, пока в соответствии с принципом оценки взаимодействий вектор процентных отклонений не будет находиться в заданной области.

Фазы и этапы проектирования АСУ ТП определены ГОСТ 20913 — 75.

Рис. 6. Схема алгоритма координации работы дозаторов циклического действия

Вверх | Тема 2 | Меню | Тема 4 |

18 Характеристика асу тп. Технологический процесс как объект управления.

ТП-технологический процесс

АСУТП – это АСУ тех.процесса для выработки и реализации управляющих воздействий на технологический объект управления в соответствии с принятым критерием качества управления.

Тех.объект управления — совокупность технологического оборудования и реализованного по специальным инструкциям или регламентом техн.процесса производства.

В понятие ТП как объекта управления включают технологическое оборудование (кроме датчиков и исполнительных органов) которое является конструктивным эл.оборудованием, но входит в состав средств АСУТП.

Под термином управляемый ТП понимается процесс для которого определены контролируемые входные воздействия (управляемые или не управляемые), установлены зависимости между вх.воздействиями и вых.параметрами выпускаемого продукта, разработаны методы измерения вх. и вых.параметров и метода управления процессом, т.е. процесс подготовленный для внедрения АСУТП.

В наст.время в области АСУТП используются так называемые концепции откр.систем, на основе системной интеграций, базирующейся на след.принципах:

1)совместимость программно-аппаратных средств разл. форм производителей

2)комплексная проверка и отладка все системы на основе спецификации отладчика не стенде фирмы.

В большинстве случаев АСУТП представляет собой двухуровневую систему:

1)нижний уровень включает в себя контроллеры, обеспечивающие первичную обработку информации с объектом управления. По контроллеров реализуется на технологическом языке (язык линейно-контактный).

2)верхний уровень АСУТП составляют мощные компьютеры выполняющие роли сервера и фун-ии рабочих станций, обеспечивающие анализ,обработку и хранение инф-ии и взаимодействие с оператором. Основой ПО верхнего уровня является пакет SCADA.

Функции АСУТП:

1)управляющие

2)информационные

3)вспомогательные

19 Виды обеспечения асу тп.

АСУТП включает в себя оперативный персонал:

1)организационное

2)информационное

3)программное

4)техническое обеспечение

Оперативный персонал включает в себя:

— технологов-операторов автомат.технологического комплекса (АТК), осуществляющих управление технологическим объектом

— эксплуатационный персонал АСУТП, обеспечивающий функционирование системы

— ремонтный персонал в состав ОП не входит!

ОП может работать как в самом контуре управления так и вне его.ОП подбирается в соответствии с ПТК и особым образом подготавливается.

1)Организационное обеспечение АСУТП включает в себя организационное, техническое описание и описание структуры системы, инструкции и регламенты ОП по работе.

Он содержит совокупность правил и предписаний, обеспечивающих требуемое взаимодействие между собой и комплексом средств.

Орг.совместимость АСУ – совместимость АСУ заключается в общности функц-ой структуры АСУ различных уровней и разл.функционального назначения.

2)Информационное обеспечение АСУТП включает систему кодирования технико и технико-эконом. информации,справочную и оперативную информацию.

Оно содержит описание все сигналов и кодов используемых для связи техн.средств.Коды должны содержать минимум знаков. В Инф. Обеспечении в соответствии с ТЗ предусматривается некоторая избыточность, позволяющая обеспечивать расширение массива при развитии системы, а также совместимость со смежными и вышестоящими системами.

3)Программное обеспечение АСУТП включает:

а)общее программное обеспечение поставляемых ВТ в том числе – организующие программы, программы-диспетчеры, транслирующие программы, ОС, библиотеки стандартных программ.

б)специальное программное обеспечение – совокупность программ, реализующих функции конкретной системы и обеспечивающих функционирование КТС, в том числе аппаратным путем. Это означает что часть программы зашивается в аппаратуру и реализуется автоматически.

4)Техническое обеспечение АСУТП называется КТС включает: средство получения информации о состоянии объекта, средства ввода систем, средства передачи информации, средства локального регулирования и управления, средства ВТ, средства предоставляющие информацию ОП, испольнительное устройство, средство передачи информации в смежное или вышестоящее АСУ,средства оргтехники и средства проверки и наладки работоспособности КТС, запасные приборы.

5)Математическое обеспечение АСУТП. Под ним понимается совокупность математических методов, алгоритмов и моделей решения функциональных задач АСУТП.

Управление объектов включает в себя комплекс операций направленный для формирования целенаправленных воздействий на управляемый объект,таких операций как: операции контроля, операции анализа(выработки и принятия решения), операции исполнения.

Операция получения информации и выполнения исполняются автоматически.

Под матем.моделью понимают систему матем.соотношений, описывающих поведение объекта, управления и усл.функция.

Под усл.функцией объекта понимается действующий на объект возмущающие воздействия приложенные к объекту и действ.ограничения.

Для представления мат.модели в аналитической форме надо знать мат.природу с конструктивной особенностью.Определение требуемых воздействий на по модели объекта может определяться в реальном масштабе времени.

Используя модель можно все виды воздействий проанализировать выходные параметры системы и выбрать наиболее оптимальные воздействия.

Рис.

15.1. Информационные стыки коммуникационной

системы ЦДП. В составе АСУТП

реализованы следующие основные

технологические подсистемы:

Рис.

15.1. Информационные стыки коммуникационной

системы ЦДП. В составе АСУТП

реализованы следующие основные

технологические подсистемы: