Многогармоническое исправление однородности шины

Предложены устройство и способ для уменьшения величины многочисленных гармоник характеристик однородности в вулканизованной шине. При этом генерируется сигнал, который указывает величину характеристики однородности, и используется кольцо, содержащее многочисленные пластины, чтобы постоянно деформировать участки усиливающей каркас детали шины в положениях, указанных сигналом. Конфигурация пластин автоматически определяется на основании формы сигнала изменения радиальной силы шины и числа используемых пластин. Технический результат при использовании заявленного изобретения позволяет уменьшить величину характеристики однородности в вулканизованной шине. 2 н. и 13 з.п. ф-лы, 11 ил.

Сущность изобретения

Целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; и постоянно деформируют участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно.

Дополнительной целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно; и сдерживают участок боковины шины, чтобы ограничить постоянную деформацию усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения.

Дополнительной целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно; и сдерживают участок боковины шины, чтобы ограничивать постоянную деформацию в усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения, при этом при сдерживании используют, по меньшей мере, две съемные пластины, скомпонованные по окружности, чтобы образовывать кольцо, и дополнительно вводят боковину шины в соприкосновение с кольцом до применения упомянутого давления накачивания; обеспечивают минимальное сдерживание доведением до минимума высоты пластины кольца в положении, соответствующем мягкому месту на шине; и обеспечивают максимальное сдерживание доведением до максимума высоты пластины в положении, соответствующем твердому месту на шине.

Краткое описание чертежей

Дополнительные признаки настоящего изобретения станут очевидны специалистам в данной области техники, к которой относится настоящее изобретение, из прочтения последующего описания со ссылкой на прилагаемые чертежи, на которых:

фиг.1 — вид в поперечном сечении шины, иллюстрирующий сдерживание боковин шины;

фиг.2 — графическое представление составного изменения радиальной силы испытываемой шины в зависимости от углового положения вокруг шины;

фиг.3 — графическое представление первоначальных значений с первой по третью гармоник изменения радиальной силы испытываемой шины;

фиг.4 — вертикальная проекция части устройства, воплощающего настоящее изобретение, для исправления характеристики однородности шины;

фиг.5 — вертикальная проекция устройства, воплощающего настоящее изобретение, для исправления характеристики однородности шины с шиной, погруженной на устройство;

фиг.6 — вид в поперечном сечении в увеличенном масштабе участка шины;

фиг.7 — вид в поперечном сечении в увеличенном масштабе участка шины;

фиг.8 — вид сбоку шины перед и после исправления, иллюстрирующий введение радиального биения шины, чтобы компенсировать существующее изменение радиальной силы;

фиг.9 — графическое представление формы сигнала согласно фиг.10 после того, как была выполнена операция сглаживания и фильтрации;

фиг.10 — блок-схема алгоритма программы оптимизации;

фиг.11 — графическое представление оптимального числа пластин.

Описание предпочтительных вариантов осуществления изобретения

Радиальная пневматическая шина 40 для исправления характеристики однородности согласно настоящему изобретению проиллюстрирована на фиг.1. Шина 40 способна вращаться вокруг продольной центральной оси вращения. Шина 40 включает в себя пару бортов 42, которые, по существу, нерастяжимы в направлении вдоль окружности. Борта 42 отстоят друг от друга в направлении, параллельном центральной оси. «Круговой» определяется как, по существу касательный к окружности, имеющей свой центр на оси и содержащейся в плоскости, параллельной средней круговой плоскости шины.

Слой 44 каркаса проходит между каждым из соответствующих бортов 42. Слой 44 каркаса имеет пару противоположных по оси концевых участка, которые проходят вокруг соответствующего борта 42. Слой 44 каркаса прикреплен на противоположных по оси концевых участках к соответствующему борту 42. Слой 44 каркаса включает в себя множество проходящих, по существу, параллельно усиливающих деталей, каждая из которых имеет подходящую конфигурацию и выполнена из материала, такого как множество полиэфирных нитей или волокон, скрученных вместе. Будет очевидно, что слой 44 каркаса проиллюстрирован как однослойный, хотя он может включать в себя любое подходящее число слоев каркаса для предполагаемого использования и нагрузки шины 40. Также будет очевидно, что усиливающая деталь может быть моноволокном или любой другой конфигурацией или материалом.

Проиллюстрированная шина 40 также включает в себя брекерный комплект 46. Этот брекерный комплект 46 включает в себя, по меньшей мере, два кольцевых брекера. Один из брекеров располагается радиально снаружи другого брекера. Каждый из брекеров включает в себя множество, по существу, параллельных усиливающих деталей, выполненных из подходящего материала, такого как легированная сталь. Шина 40 также включает в себя резину для протектора 62 и боковин 64. Боковины показаны между пластинами 23. Резина может быть из любого подходящего натурального или синтетического каучука или их комбинацией.

Характеристики однородности в шине могут быть следствием операций сборки и вулканизации на шинном заводе. Например, шина испытывается после вулканизации и охлаждения на определенные характеристики однородности, такие как изменение радиальной силы, увод слоя и/или конусность. Шина помещается на испытательный прибор однородности (не показан). Испытательный прибор однородности хорошо известен в области техники производства шин. Испытательный прибор однородности шины производится компанией Akron Standard, Акрон, Огайо.

Шина монтируется в накачанном состоянии до своего обычного рекомендуемого рабочего давления на установочном приспособлении, которое имитирует обод транспортного средства. Шина затем зацепляется испытательным колесом, которое нагружает шину до надлежащей заданной радиальной нагрузки. Затем фиксируется относительное расстоянием между осями вращения шины и испытательного колеса (межосевое расстояние). Затем испытательное колесо вращается, чтобы сообщать вращение шине. Датчики, которые по работе присоединены к испытательному колесу, воспринимают изменения радиальной силы от нагрузки, прикладываемой к шине. Испытательные параметры, которые могут быть отрегулированы для испытания, включают в себя прикладываемую нагрузку, давление накачивания и радиус качения шины. Параметры зависят от типа шины и конкретного размера испытываемой шины.

На фиг.2 и 3 графически проиллюстрировано первоначальное изменение радиальной силы неисправленной шины, как испытано, чтобы представлять соответствующие выходные сигналы. Изменение радиальной силы в зависимости от круговой позиции на шине представлено формой сигнала, проиллюстрированной на фиг.2, которая может быть разложена на число желательных гармонических форм сигнала, как проиллюстрировано на фиг.3. Гармонические формы сигнала определяются в компьютере анализом Фурье формы сигнала изменения радиальной силы, воспринимаемой во время вращения шины под нагрузкой. На фиг.3 с целью ясности иллюстрации графически изображены только неисправленные с первой по третью гармонические изменения радиальной силы от испытательной нагрузки во время вращения шины в зависимости от углового положения вокруг шины от положения отсчета. Очевидно, что составная форма сигнала лучше представляется большим числом гармонических форм сигнала. Анализ и формы сигнала хранятся в компьютере и ссылаются на конкретную шину.

Составное изменение радиальной силы типично определяется прибором для испытания однородности шины. Как только величина изменения радиальной силы определена, она сравнивается с соответствующим приемлемым пороговым пределом. Если абсолютное значение величины изменения радиальной силы меньше, чем соответствующий заданный минимальный пороговый предел величины, шина полагается приемлемой и никакой дополнительной обработки шины не требуется. Шина затем обычно отправляется заказчику. Если шина имеет величину изменения радиальной силы большую, чем соответствующий приемлемый минимальный пороговый предел величины, выполняется другое сравнение. Если величина изменения радиальной силы больше, чем относительно большой максимальный пороговый предел величины, шина полагается неисправимой. Если шину невозможно исправить, она списывается в брак. Если шина попадает в пределы заданного диапазона величин изменения радиальной силы, она пересылается для исправления характеристики однородности. Например, если величина изменения радиальной силы больше, чем приемлемый минимальный пороговый предел величины для отправки заказчику, но меньше, чем относительно большой максимальный пороговый предел величины для списания в брак, шина может быть исправлена на станции исправления однородности. После того как шину исправят и позволят вылежаться в течение промежутка времени, например двадцати четырех часов, она может быть снова испытана. Этот промежуток является достаточным временем, чтобы учитывать любую вязкоупругую релаксацию, которая происходит в шине после исправления. Если исправленная шина имеет величины характеристик однородности ниже минимальных приемлемых пороговых пределов, она отправляется заказчику. Если шина не имеет приемлемой величины характеристики однородности, она может быть списана в брак или может быть снова исправлена. Предпочтительно после того как шину однажды исправят, она будет ниже приемлемого минимального порогового предела величины и отправлена заказчику.

На фиг.4 показано приспособление, используемое для исправления. Приспособление, как проиллюстрировано, включает в себя опорное кольцо 21, распорки 22 различного размера и съемные пластины 23. Как показано на фиг.4, кольцо 21 включает в себя 24 пластины 23, скомпонованные (расположенные) в направлении по окружности, причем каждая из них состоит из 15 градусов длины дуги. Это является только лишь примером, и может быть использовано любое число пластин 23, причем длины дуг равны 360 градусам, поделенным на число пластин 23, и пластины 23 имеют одинаковую длину дуги. Распорки 22 вставляются между опорным кольцом 21 и пластинами 23, чтобы обеспечивать больше изменчивости в степени сдерживания. В качестве альтернативы распоркам 22, между пластинами 23 и опорным кольцом 21 могут быть использованы регулируемые рычаги, которые могут обеспечивать бесконечное число позиций между минимальной и максимальной высотой. Так как пластины 23 являются съемными, а их высоты регулируемыми, многочисленные гармоники могут исправляться одновременно, только с соблюдением ограничений длины дуги пластины. Режим транспортировки шины может быть ручным или автоматизируемым на конвейерной системе. Очевидно, что станция исправления могла бы быть автономной или включенной в состав испытательной машины однородности шины для комбинированной установки испытания и исправления.

Шина, которая должна быть исправлена, транспортируется к станции исправления, воплощающей настоящее изобретение, как проиллюстрировано на фиг.5. Нижняя установка 142 имитированного обода перемещается наверх главным исполнительным механизмом 144. Нижняя установка 142 имитированного обода приводится в осевое зацепление с нижней зоной 146 борта шины 40. Шина 40 затем прижимается к верхней установке 162 имитированного обода в верхней зоне 164 борта. Шина 40 накачивается давлением текучей среды, такой как воздух, до давления, достаточного, чтобы посадить зоны бортов шины 40 к установкам 142, 162 имитированных ободьев. Затем шину 40 спускают до относительно низкого давления, которое выше давления окружающего воздуха, при этом давление приблизительно равно одной десятой от рекомендуемого рабочего давления шины. Конфигурация пластины и кольца обозначены ссылочной позицией 166.

Как только шина 40 располагается на станции 140 исправления, программируемый контроллер, по работе соединенный со станцией 140 исправления, и компьютер определяют, должно ли быть выполнено исправление конусности, исправление изменений радиальных сил или и то и другое. На станции 140 исправления шина 40 имеет индикатор, такой как этикетка со штриховым кодом или маркировка инфракрасными чернилами, который считывается и указывает информацию о шине 40 контроллеру. Такая информация может быть, например, информацией, относящейся к исходным измерениям (т.е. мягкому месту или твердому месту), или уникальным идентификатором, таким как порядковый номер, который сообщается контроллеру. Контроллер может затем ввести данные, связанные с этим порядковым номером, такие как тип характеристики формы, которая должна быть исправлена, а также формы сигналов и анализ, которые хранились в компьютере в работе. Как только эта информация поступает в контроллер, может быть исправлена шина 40, расположенная в станции 140 исправления.

Если контроллер или управляющая программа определяют, что изменение радиальной силы шины 40 должно быть исправлено, контроллер и управляющая программа определяют, какое изменение радиальной силы, составное или гармоническое, должно быть исправлено. Если, например, оператор или управляющая программа указала, что первая гармоника изменения радиальной силы является желательной гармоникой, которая должна быть исправлена, она выставляет входные параметры, которые будут использованы в более поздней операции, указывая первую гармонику. Как вариант, контроллер может быть запрограммирован выбирать гармонику изменения радиальной силы, которая должна быть исправлена, в зависимости от заданного параметра, такую как гармоника с наибольшей величиной. Как только определено, что одна или больше гармоник изменения радиальной силы должны быть исправлены, он анализирует или считывает хранимые гармонические формы сигналов, как проиллюстрировано на фиг.3.

Если первая гармоника изменения радиальной силы должна быть исправлена, выполняется анализ формы сигнала первой гармоники (если она еще не была проанализирована). Как вариант, любое число гармоник может анализироваться одновременно, так же как составная гармоническая форма сигнала. Анализ может быть уже сделан и храниться для использования в это время. Анализ будет сейчас описан подробно для лучшего понимания такого анализа. Анализ может быть лучше понят со ссылкой на фиг.3. На фиг.3 проиллюстрирована первоначальная форма сигнала первой гармоники для неисправленной шины 40, как испытана. Только два входных параметра изменения радиальной силы необходимы, чтобы начинать исправление первой гармоники. Величина 238 и положение 236 от положения отсчета обеспечивают эти параметры. Величина — это разница между величиной мягкого места (минимальным значением) 232 и величиной твердого места (максимальным значением) 234. Положение — это угловая позиция 236 мягкого места 232 от исходного положения.

Эта величина 238 полного размаха графически представлена как приблизительно 8,72 кг изменения радиальной силы первой гармоники. Если это значение меньше, чем соответствующий заданный минимальный пороговый предел величины, шина полагается приемлемой и отправляется заказчику. Если величина больше, чем относительно большой пороговый предел величины, шину следует списывать в брак. Если очевидно, что 8,72 кг приблизительной величины 238 полного размаха изменения радиальной силы первой гармоники находится в пределах заданного диапазона величин полного размаха, например от 6 кг до 10 кг, шина пригодна для исправления.

Исправление характеристики однородности совершается постоянным деформированием, по меньшей мере, одной и предпочтительно многих усиливающих каркас деталей. Растягивание делается предпочтительно применением относительно высокого давления накачивания к внутренней области шины в течение заданного времени. Входные параметры предпочтительно используются, чтобы определять параметры управления для операции исправления. Параметры управления известны контроллеру до того, как начинается операция исправления. Входной параметр величины влияет на определение параметров управления, таких как время и давление, которые применяются к шине. Входной параметр положения 236 (фиг.3) мягкого места влияет на позиционирование шины в станции исправления. Другие входные параметры, влияющие на параметры управления, включают в себя тип и свойства материала усиливающей каркас детали. Пример свойств включает в себя диаметр, шаг и число волокон, используемых в усиливающей каркас детали. Материалы усиливающей каркас детали, такие как нейлон и полиэфир, легко приспосабливаются для исправления настоящим изобретением. Материалы, такие как сталь, кевлар и вискоза, не так легко постоянно вытягиваются и могут требовать более высокого давления или более долгого времени удержания.

С должным образом расположенной и изначально накачанной шиной станция 140 исправления затем далее приводится в действие так, что обе ободные установки входят в осевое зацепление с зонами бортов. Станция 140 исправления включает в себя многочисленные пластины, которые приводятся в зацепление с, по меньшей мере, одной соответствующей боковиной шины. Число пластин, приведенных в зацепление с боковиной или боковинами шины, определяется как параметр управления.

Исправление изменения радиальной силы включает в себя накачивание шины до давления сверх рекомендуемого рабочего давления шины в зависимости от входных параметров, в то же время удерживая участок боковины, чтобы управлять распределением исправления вокруг шины. Растягивание и удлинение постоянным образом участка усиливающей каркас детали в разных положениях вокруг шины может исправлять характеристику однородности шины. Постоянная деформация или вытягивание достигается растягиванием усиливающего каркаса детали за ее предел упругости и удерживанием ее в течение заданного времени. Распределение степени удлинения управляется сдерживанием боковины шины степенью, которая изменяется по окружности шины. Это изменяющееся по окружности растягивание зависит от исправляемой характеристики однородности и других параметров.

Фиг.6 иллюстрирует следствие ограничения пластиной на боковине. Многочисленные пластины машины исправления зацепляют боковины с разными осевыми смещениями, чтобы придавать разный радиус кривизны участку усиливающей каркас детали 306 в каждой из боковин. Радиус кривизны R2 в максимально сдерживаемом участке шины 40, соответствующий смещению боковины, значительно меньше, чем радиус кривизны R1 в минимально сдерживаемом участке шины. Различные радиусы кривизны обеспечивают различные значения напряжения в соответствующих усиливающих каркас деталях. Неотклоненный участок боковины обозначен ссылочной позицией 182.

Максимальная степень сдерживания, которая должна быть применена для исправления изменения радиальной силы первой гармоники, находится в твердом месте 234 первой гармоники на шине в положении 180 градусов от положения 236 мягкого места 232 первой гармоники, указанного сигналом согласно фиг.3. Максимальное сдерживание происходит в положении максимального осевого смещения относительно средней плоскости окружности шины. Минимальная степень сдерживания применяется к боковинам шины в положении мягкого места 232 первой гармоники, указанном сигналом, и известна контроллеру и станции 140 исправления. Минимальное сдерживание происходит в положении минимального осевого смещения относительно средней плоскости окружности шины. В большей степени исправление шины происходит в положении минимального сдерживания, и относительно в меньшей степени (или никакое) исправление происходит в положении максимального сдерживания.

Фиг.7 — схематическая иллюстрация одной усиливающей каркас детали 306, исправляемой согласно предпочтительному варианту осуществления настоящего изобретения. Участок 182 усиливающей каркас детали 306 до сдерживания проиллюстрирован на фиг.7 пунктирной линией. Этот участок 182 усиливающей каркас детали 306 имеет верхнюю конечную точку 304, в которой нагрузка в усиливающей каркас детали передается к брекерному комплекту 46 шины. Участок 182 усиливающей каркас детали 306 имеет нижнюю конечную точку 308, в зоне борта 42, в которой нагрузка от усиливающей каркас детали передается к борту шины. Отклоненные участки 312 участка 182 усиливающей каркас детали 306 проиллюстрированы на фиг.8 сплошной линией. Расстояние 310 отклонения проиллюстрировано на фиг.8, чтобы соответствовать максимальной степени сдерживания, рассмотренной выше, исходя из отклонения.

Очевидно, что в отклоненных участках 312 усиливающей каркас детали 306 исходный или несдерживаемый радиус кривизны R1 усиливающей каркас детали изменился и теперь является относительно меньшим радиусом кривизны R2 в двух положениях. Физически меньший радиус R2 участка 312, когда внутренняя область шины подвергается такому же относительно высокому давлению накачивания, такому как 100 фунтов на квадратный дюйм или 7 бар, не будет постоянно вытягиваться в той же степени, как несдерживаемый участок 182 усиливающей каркас детали 306, имеющий относительно больший радиус кривизны R1. Соотношение между напряжением в усиливающей каркас детали 306, радиусом кривизны в усиливающей детали 306 и давлением накачивания в шине может быть представлено формулой T=R*P, где T — сила напряжения в участке 182 усиливающей каркас детали 306, R — радиус кривизны участка 182 или 312 усиливающей каркас детали 306 и P — внутреннее давление накачивания в напряжении шины в участке 182 усиливающей каркас детали 306. Таким образом, очевидно, что для постоянного давления накачивания P больший радиус кривизны R участка 182 усиливающей каркас детали 306 приводит к относительно высокому напряжению T, действующему на участок усиливающей каркас детали. Таким образом, более высокое напряжение в участке 182 усиливающей каркас детали 306, в общем, приводит к относительно большему вытягиванию сверх упругого предела материала, которое приводит к постоянному вытягиванию. Больший радиус кривизны R1 в участке 182 имеет место в положении минимального сдерживания вокруг шины с планарным кольцевым приспособлением сдерживания.

Контроллер и управляющая программа определяют степень сдерживания или смещения, необходимую в положении любого из мягких мест 232 гармоник шин, как параметр управления. Параметры управления предпочтительно определяются посредством справочной таблицы в зависимости от величины 238 исправления, которое должно быть применено к шине 40, и других входных параметров. Справочная таблица может быть непрерывно обновляемой, чтобы отражать историю ранее исправленных шин. Степень сдерживания определяется степенью отклонения по оси внутрь, применяемого к боковине шины 40. Например, h2, максимальная степень желательного отклонения в твердом месте может быть 15 миллиметров, как определяется контроллером и управляющей программой в работе. Боковины шины отклоняются по оси на 15 миллиметров внутрь. Это может быть сделано вручную или под управлением контроллера и управляющей программы и проконтролировано на дисплее с цифровым выводом для указывания 15 миллиметров отклонения. Минимальная степень сдерживания применяется к боковинам в положении 180 градусов от максимальной степени отклонения. Например, минимальная величина сдерживания может быть отклонением от 0 до 5 миллиметров, как проверяется на дисплеях с цифровым выводом, или может даже быть зазором от 0 до 10 миллиметров.

Максимальная степень отклонения может быть 15 миллиметров в осевом направлении. Это значит, что каждая боковина шины отклоняется по оси внутрь против относительно низкого первоначального давления накачивания, такого как от 3 до 5 фунтов на квадратный дюйм. Минимальная степень сдерживания может быть от 0 до 5 миллиметров осевого отклонения боковины в положении 236 мягкого места 232 первой гармоники (см. фиг.3). Давление накачивания шины затем значительно повышается до заданного давления, выше рекомендуемого рабочего давления шины, например 100 фунтов на квадратный дюйм или 7 бар, и удерживается в течение заданного времени удержания. Минимальное заданное давление предпочтительно находится в диапазоне от двух до трех рабочих давлений шины. Заданное время удержания может быть, например, 10 секунд, но будет существенно короче, чем период цикла вулканизации. Минимальным заданным временем удержания является предпочтительно, по меньшей мере, одна секунда. Входные параметры, такие как степень отклонения, давление накачивания и время удержания, могут быть выбраны и изменены контроллером и управляющей программой в зависимости от необходимого изменения величины характеристики однородности, размера шины, свойств шины и предполагаемого применения шины.

Это относительно высокое заданное давление вынуждает усиливающие каркас детали 306 шины реагировать на поднятое внутреннее давление и увеличивает напряжение в каждой усиливающей каркас детали, что приводит к удлинению. Это увеличенное напряжение и удлинение, когда удерживаются даже в течение относительно короткого периода времени сверх лимита упругости усиливающей каркас детали 306, приводит к постоянной деформации растягиванием усиливающей каркас детали 306. Усиливающие каркас детали 306, которые не имеют или имеют минимальное сдерживание в мягком месте, постоянно деформируются в наибольшей степени. Менее постоянная деформация происходит постепенно в обоих круговых направлениях по направлению к твердому месту, 180 градусов от мягкого места. Наименьшая степень деформации происходит в положении максимального сдерживания в твердом месте 234. Каждая усиливающая каркас деталь 306 становится постоянно длиннее относительно ее длины до растягивания, «тверже» она становится исходя из изменения радиальной силы вследствие ее постоянного вытягивания.

Другое физическое представление того, что фактически происходит, когда было исправлено изменение радиальной силы первой гармоники согласно настоящему изобретению, проиллюстрировано на фиг.8. Известно, что радиальное биение шины влияет на изменение радиальной силы. Такое радиальное биение показано в увеличенном масштабе на фиг.9, как внешняя окружность 322 шины, пунктирной линией. Радиус RR1 на правой стороне шины по отношению к центру вращения 320 шины, устанавливаемый бортами 42, относительно меньше, чем радиус RR2 на левой стороне. Участок шины на самом дальнем положении направо мог бы полагаться в качестве положения 236 мягкого места 232 шины, которое бы поддавалось исправлению изменения радиальной силы первой гармоники.

Во время исправления согласно настоящему изобретению радиус RR1 увеличивается по самому правому участку 326 внешней окружности 322 шины до радиуса RR3 вследствие относительного большего вытягивания усиливающей каркас детали в окрестности мягкого места 232. Радиус RR2 уменьшается до радиуса RR4. Брекерный комплект 46 относительно нерастяжим, и внешняя окружность шины не увеличивается. Однако положение всего протектора или внешней окружности шины сдвигается вправо, как видно на фиг.8. Это исправление радиального биения позволяет теперь сделать относительно однородными радиусы RR3, RR4, чтобы устанавливать новую внешнюю окружность 324 (сплошная линия) относительно центра вращения 320 для исправленной шины. Что действительно имело место во время операции исправления, так это исправление введением радиального биения в шину. Это введенное радиальное биение компенсирует изменение радиальной силы первой гармоники не зависимо от атрибута шины, производящего изменение радиальной силы. Пока исправленные радиусы RR3, RR4 не точно равны обязательно, результирующее изменение радиальной силы (будь оно составным или любым гармоническим) уменьшается во время вращения шины.

Для второй, третьей, четвертой или больших гармоник изменение радиальной силы, которое должно быть исправлено, положение и число минимальных сдерживаний должно изменяться на боковинах шины 40 во время последующих операций накачивания и исправления. Например, для второй гармоники изменения радиальной силы, которая должна быть исправлена, на основании формы сигнала, проиллюстрированной на фиг.3, степень минимального сдерживания была бы в двух различных положениях 237 мягких мест 233 второй гармоники от положения 236 мягкого места 232 первой гармоники. Типично, максимальная степень сдерживания в зависимости от величины в положении, указанном сигналом, сгенерированным контроллером, будет скорее всего меньше для второй гармоники, чем для первой гармоники. Максимальное сдерживание может поддерживаться в контроллере и управляющей программе в зависимости от величины полного размаха второй гармоники. Должно быть очевидно, что изменения радиальной силы гармоник более высокого порядка были бы исправлены путем, подобным описанному для первой и второй гармоник.

Кроме отдельных гармоник, так как высота пластины может быть отрегулирована, многочисленные гармоники могут также исправляться одновременно. Например, в мягком месте первой гармоники будет применена минимальная степень сдерживания, а в твердом месте первой гармоники будет применена максимальная степень сдерживания. В то же время пара минимальных сдерживаний была бы применена в мягком месте второй гармоники, а пара максимальных сдерживаний была бы применена в твердом месте второй гармоники. Как указано выше, в общем, максимальное сдерживание было бы меньше для второй гармоники, чем для первой. Этот одинаковый подход может быть применен к любому числу более высоких гармоник, только с соблюдением ограничения числа используемых пластин (и, следовательно, длин дуг пластин).

Другим вариантом исправления является исправление составного изменения радиальной силы. Должно быть очевидно, что в формах сигналов, проиллюстрированных на фиг.2 и 3, положения 216, 236 соответствующих мягких мест 212, 232 могут быть смещены одна относительно другой. Это получается потому, что анализ Фурье определяет положения мягкого места и твердого места, например, формы сигнала первой гармоники, как находящихся 180 градусов порознь. Подобный равный промежуток соответствующих соседних мягких и твердых точек других гармонических форм сигналов также имеет место. Очевидно, что мягкое место 212 составной формы сигнала не обязательно отстоит на 180 градусов от твердого места 214, но имеет место, как обнаруживается во время испытания.

После установления того, что шина может быть исправлена на многочисленные гармоники одновременно, следующий вопрос — как наиболее эффективно осуществить систему. Первоначально конфигурация пластин, используемая для исправления, была выставлена визуальным контролем формы сигнала изменения радиальной силы каждой шины. Хотя это обеспечивало улучшение в изменении радиальной силы, стало ясно, что автоматизированный подход уменьшал бы время и деньги, и мог бы обеспечивать даже лучшие результаты. Этот подход автоматически определял бы высоты пластин для максимального исправления. Для того чтобы выполнять эту задачу, сначала создается модель исправления, которая может предсказывать форму сигнала исправления по заданной конфигурации пластин. Затем создается способ оптимизации, чтобы определять наилучшую конфигурацию пластин на основании формы сигнала радиальной силы шины и числа используемых пластин.

Входными параметрами в модели исправления являются конфигурация пластин и число гармоник. Выходом модели исправления является предсказанная форма сигнала исправления для предоставленных вводов. Для того чтобы предсказывать форму сигнала исправления, должна быть определена степень растяжения жилки в зависимости от перепада высоты пластины. Это значение было вычислено из плана экспериментов, используя данную размерность шины, и предоставлено исходя из степени исправления в кг для степени перепада пластин в мм. Первоначальная форма сигнала является прямоугольной волной, основанной на высоте и ширине каждой пластины. Форма сигнала затем фильтруется, чтобы приспосабливаться к максимальной степени растяжения каждой жилки; однако она будет все еще по существу прямоугольной волной. Так как боковина шины не может соответствовать прямоугольной волне, она должна быть сглажена. Форма сигнала затем фильтруется, чтобы удалять любые острые вершины, используя требуемое число гармоник. Фиг.9 показывает форму сигнала после фильтрации и сглаживания.

Далее была разработана программа оптимизации, чтобы производить наилучшую конфигурацию пластин для формы сигнала данной шины. Программа позволяет высотам пластин изменяться в пределах диапазона заданных верхней и нижней границ. Входной переменной является число пластин, наряду с тем, что доведенный до минимума выход является изменением радиальной силы исправленной шины. Блок-схема алгоритма операции показана на фиг.10. Позиция I показывает первоначальную неисправленную форму сигнала шины. Первоначальная догадка о конфигурации пластин обозначена как II. После прогона программы минимизации, форма сигнала исправления порождается из вышеупомянутой модели исправления, обозначенной как III. Результирующая исправленная форма сигнала показана как IV. Если минимальное изменение радиальной силы было достигнуто, процесс заканчивается и выходная конфигурация пластин обозначена как V. Если нет, процесс возвращается к началу цикла.

Чтобы определить оптимальное число пластин для использования, была проведена имитация, используя от 5 до 25 пластин. График результатов показан на фиг.11. График выявляет, что при около 18 пластинах кривая выравнивается асимптотически. Следовательно, оказывается, что было бы идеально использовать от 18 до 24 пластин.

1. Способ уменьшения величины характеристики однородности в вулканизованной шине, при котором:

генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена;

разлагают сигнал на две или больше гармоники, используя анализ Фурье; и постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно.

2. Способ по п.1, при котором характеристика однородности является изменением радиальной силы и положение, указанное сигналом, соответствует положению мягкого места на шине.

3. Способ по п.2, при котором при постоянном деформировании накачивают шину до давления сверх рекомендуемого рабочего давления шины.

4. Способ по п.3, при котором сдерживают участок боковины шины, чтобы ограничить постоянную деформацию усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения.

5. Способ по п.4, при котором уменьшают составную изменения радиальной силы.

6. Способ по п.5, при котором при сдерживании используют, по меньшей мере, две съемные пластины, скомпонованные по окружности, чтобы образовывать кольцо, и дополнительно

вводят боковину шины в соприкосновение с кольцом до приложения давления накачивания;

обеспечивают минимальное сдерживание доведением до минимума высоты пластины кольца в положении, соответствующем мягкому месту на шине; и

обеспечивают максимальное сдерживание доведением до максимума высоты пластины кольца в положении, соответствующем твердому месту на шине.

7. Способ по п.6, при котором высоты пластин определяют автоматически для максимального исправления однородности.

8. Способ по п.6, при котором используют средство для управления высотой пластин, чтобы допускать максимальное, минимальное и, по меньшей мере, одно промежуточное сдерживание.

9. Способ по п.6, при котором средство для управления высотой пластин обеспечивает непрерывный подбор высот между минимумом и максимумом.

10. Способ по п.7, при котором исправляют первую гармонику изменения радиальной силы.

11. Способ по п.7, при котором исправляют вторую гармонику изменения радиальной силы.

12. Способ по п.7, при котором исправляют третью гармонику изменения радиальной силы.

13. Способ по п.7, при котором исправляют четвертую гармонику изменения радиальной силы.

14. Способ по п.7, при котором исправляют пятую гармонику изменения радиальной силы.

15. Устройство для уменьшения величины изменения радиальной силы в вулканизованной шине, имеющей усиливающие каркас детали, содержащее:

по меньшей мере, две съемных пластины, скомпонованных по окружности для образования кольца, которые постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, указывающим на величину изменения радиальной силы и углового положения на шине, которая должна быть исправлена, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно и средство для управления высотой пластин обеспечивает непрерывный подбор высот между минимумом и максимумом.

Технологический процесс производства автомобильных шин

Шины являются связующим звеном между дорогой и автомобилем. Удивительно, но от пятна контакта размером с ладонь напрямую зависит уровень безопасности. Именно это заставляет производителей автомобильных шин строго придерживаться технологического процесса.

Весь процесс производства шин можно условно разделить на пять этапов: изготовление резиновой смеси, изготовление деталей покрышек, сборка шины, вулканизация и проверка качества.

На этапе изготовления резиновых смесей происходит смешение различных компонентов до получения однородной массы. Это происходит в специальном смесителе закрытого типа при нагреве до 120 градусов Цельсия. Для разных типов смесей, которые используются в разных частях шины, используются различные компоненты, интенсивность смешения и температура процесса. Более подробно про резиновые смеси можно прочитать в нашей статье «Резиновая смесь протектора».

Для производства одного типа шин требуется несколько различных по составу резиновых смесей. Один тип резины используется в производстве протектора, а другие предназначены для изготовления деталей шин.

На этапе изготовления деталей покрышки происходит подготовка материалов, усиливающих конструкцию шины: пропитка, сушка, термообработка и обрезинивание. Обрезиниванию подвергаются бортовые кольца, текстильный корд и стальной брекер. Последним этапом в изготовлении компонентов является придание деталям конечной формы.

Всего в производстве одной покрышки используется до 30 компонентов, большинство из которых играют роль усилителей конструкции шины.

Готовые детали поступают на станок для сборки шин. На современных предприятиях такой станок представляет собой автоматизированный комплекс, работающий под управлением оператора (сборщика). Он состоит из вращающихся барабанов, на которых собираются заготовки, и подающего устройства для снабжения сборщика компонентами для сборки.

Сборка шин является самым сложным процессом, который, несмотря на механизацию и автоматизацию имеет большую долю ручных операций. На одном барабане собирается каркас шины, а на другом его боковая часть. После окончания сборки барабаны совмещают и прижимают заготовки, придавая им форму шины. Как правило, на заводах установлено сразу несколько сборочных станков работающих для производства малогабаритных, среднегабаритных и крупногабаритных шин.

В процессе вулканизации заготовка шины поступает в отверждающий пресс (вулканизатор), где формуется протектор, а резиновая смесь необходимую эластичность. Для этого ее помещают в вулканизационную пресс-форму, где мембрана под давлением горячей воды и пара формует рисунок протектора. Процесс протекает при высокой температуре, которая активирует процесс влуканизации, при котором сера, содержащаяся в резиновой смеси, создает связи с цепочками полимеров. В этот момент каучук переходит от пластичного состояния к эластичному.

У каждого производителя свой собственный процесс контроля качества, обеспечивающий соблюдение внутренних норм и международных стандартов. Как правило, он состоит из двух этапов. На первом этапе шины проходят визуальный осмотр, а на втором проверку на специальном оборудовании. Визуальный осмотр позволяет выявить внешние дефекты, которые могут повлиять на эксплуатационные характеристики шины. Далее шина поступает через специальное оборудование, на котором измеряется ее вес, баланс, внутреннее строение и характеристики под нагрузкой.

По результатам прохождения контроля качества шины маркируются согласно типоразмеру, индексам скорости и нагрузки и складируются.

Приложение — Коммерсантъ Авто (29580)

За многочисленными заявлениями российских шинников о выпуске принципиально новых моделей шин неизбежно стоит конструкторское и производственное наследие СССР. О рождении и развитии советской шинной отрасли корреспонденту «Ъ-Авто» РЕНАТЕ ЯМБАЕВОЙ рассказал АНАТОЛИЙ ВОЛЬНОВ — вице-президент «Амтела», много лет работавший в НИИ шинной промышленности (НИИШП) и в последние годы возглавлявший институт.

— Как разрабатывались шины в СССР?— Головным центром был НИИШП, отвечавший и за фундаментальные, и за прикладные исследования, а также инженерные разработки по всему спектру шин. Причем очень часто между исследователями и разработчиками имел место определенный антагонизм. В СССР акценты расставлялись своеобразно — ученый всегда был выше инженера. И в НИИШПе основным кадровым потенциалом были именно образованные и нередко талантливые научные сотрудники, а хороших инженеров не хватало. В то же время технологический уровень шинных предприятий был очень разнообразен. Поэтому институт разрабатывал комплектную техническую документацию в форме «основных положений», не привязанную к условиям конкретного производства. А затем на заводах при участии НИИШПа документацию дорабатывали, адаптируя к технологическим циклам.

— Но ведь у НИИШПа был собственный завод?

— Да, и он мог практически все. В НИИШПе до сих пор стоит один из трех существующих в мире стендов динамических испытаний, разработанный компанией «Виккерс». Он в точности воспроизводит реальные режимы нагружения на авиационных шинах при взлете и посадке практически всех известных летательных аппаратов. Этот испытательный комплекс входит в список уникальных технологических установок России, на него даже выделялись из бюджета финансовые средства.

— Но легковые шины завод тоже выпускал?

— Самая необычная продукция НИИШПа — шины для спецмашин, в том числе и для бронированных лимузинов кремлевского гаража, рассчитанные на скорость до 200 км/ч, по нагрузке сопоставимые с камазовскими — до 1,8 тонны на колесо. При их изготовлении жестко контролировалась каждая операция, а на выходе шины за качество и надежность персональную ответственность нес инженер опытного завода. Боковина шины делалась из специальной белой резины и не должна была выцветать. Весила шина до 30 кг. А при Брежневе перед нами поставили задачу выпустить безопасные шины — по дороге из Внуково на машине сопровождения вышла из строя шина. Шуму было много, но в итоге оказалось, что шина пробита железнодорожным костылем. Мы работали почти полтора года, а руководство обратилось к фирме Dunlop — в то время в отношении решений по устойчивым к проколам шин эта компания широко рекламировалась. Но они отказались от участия в работе. В итоге мы сами нашли оригинальное и эффективное решение, сделав внутри шины резино-металлическую вставку. Сейчас эти шины уже не производятся.

— НИИШП был единственным разработчиком шин?

— Сами заводы также занимались разработками, существовал институт головных конструкторских бюро — КБ. В Ярославле было КБ по авиашинам, в Свердловске — по танковым каткам, в Кирове — по спецшинам, в Омске — по грузовым шинам. Все они при этом руководствовались и методическими разработками НИИШПа. Так появились отечественные шины с двухбуквенными индексами. Например, КИ — шина, разработанная НИИШПом вместе с Кировским шинным заводом, ОИ — вместе с Омским, ИН — вместе с Нижнекамским. По легковым шинам головное КБ отсутствовало. Этот продукт был изгоем в советской шинной промышленности до принятия правительственных решений по развитию производства легковых автомобилей, в том числе закупки завода у FIAT.

— Куда же смотрели автозаводы?

— Удивительно, но именно автопром был, например, одним из активных противников замены устаревших диагональных шин на радиальные. Потому что радиальные шины требовали специальной подвески. То же самое было с введением бескамерных шин, требовавших более прочного обода колеса и организации автосервиса. А Fiat, послуживший основой для первых моделей АвтоВАЗа, вообще закупили с расчетом на диагональные шины. НИИШПу пришлось использовать все административные рычаги, чтобы преодолеть сопротивление автопрома.

— Новые шины разрабатывались самостоятельно?

— И бескамерные, и радиальные шины, а также оборудование для них мы разработали сами в партнерстве с Ярославским шинным заводом и машиностроительными организациями. Первая советская легковая радиальная шина называлась ИЯ-170. Корд в ее брекере был не стальной, а вискозный. В мире тогда шины аналогичной конструкции уже были уходящей мод

А.А.Новосельский.Технология производства гармоник.1937г | Пой, гармоника!

«Предлагаемая работа является одной из первых в СССР по вопросам производства гармоник. Это обстоятельство обязывало сделать книгу такой, чтобы она могла быть использована в качестве пособия при обучении рабочих, занятых в производстве гармоник, и чтобы она одновременно

представляла интерес и для руководящего персонала предприятий. С этой целью в работе уделено значительное место освещению ряда вопросов специфически музыкального порядка.

Как музыкальный инструмент, гармоника имеет свои отличительные особенности, которые должны знать и рабочие, и инженерно-технические работники. Между тем, в этом отношении далеко не все обстоит благополучно. Нередко специалист, технически грамотный в отношении технологии

производства, при разрешении вопросов музыкальной специфики гармоники, которые в этой отрасли промышленности тесно переплетаются с вопросами технологического порядка,—зависит от практика-мастера.

Осветить в одной работе все вопросы, относящиеся к производству гармоник, чрезвычайно трудно. Поэтому вопросы, ответы на которые можно найти в других работах (например, вопросы о типовом оборудовании,

основных материалах и пр.), в данной книге совершенно не затронуты или о них сказано очень коротко.

Описание технологического процесса дано для венской двухрядной гармоники, как инструмента, наиболее распространенного сравнительно с гармониками других типов.

В качестве образца такого инструмента принят стандартный тип венской „четырехпланочной“ гармоники, выпускаемой в настоящее время ленинградской фабрикой „Красный партизан» »

Скачать книгу А.А.Новосельский «Технология производства гармоник»

1.9. Высшие гармоники в цепях генераторов. 1. Основы теории ламповых генераторов. Устройства генерирования и формирования радиосигналов. Учебное пособие

1.9.1. Умножители частоты

1.9.1.1. Ламповые и транзисторные умножители частоты

1.9.1.2. Варакторные умножители частоты

1.9.2. Понижение КПД генератора из-завысших гармоник

1.9.3. Повышение КПД генератора за счет высших гармоник

1.9.1. Умножители частоты

Умножители частоты в радиопередающих устройствах используются для расширения диапазона передатчика без расширения диапазона задающего генератора и для увеличения стабильности частоты. Последнее связано с тем, что на более низких частотах эталонные свойства колебательных систем выше (при одних и тех же добротности Q и Rэ). Наиболее широко умножение частоты используется на коротких волнах, где понижение частоты задающего генератора особенно важно. Кроме указанного выше, применение умножителей частоты в многокаскадных передатчиках уменьшает паразитную связь между отдельными каскадами и, следовательно, повышает устойчивость работы передатчика. В передатчиках с угловой модуляцией умножители используются для увеличения индекса модуляции.

Основными параметрами умножителей являются кратность умножения n, рабочая частота, энергетические показатели (выходная мощность, КПД ) и др.

По типу используемых приборов умножители частоты могут быть разделены на два класса: умножители на нелинейных активных элементах (лампы, транзисторы), и умножители на пассивных нелинейных элементах (диоды, варикапы). При использовании резистивного нелинейного элемента (диод, лампа или транзистор) коэффициент преобразования, или КПД умножителя равен: hn=Рнn/ Pвх, где Рнn — мощность n -ой гармоники в нагрузке, Рвх — мощность на входе умножителя. Известно, что при использовании резистивного нелинейного элемента (диод, лампа, транзистор) hn не превышает величину 1/n2 , тогда как при использовании реактивного нелинейного элемента при не слишком больших значениях n он может быть близок к 1.

1.9.1.1. Ламповые и транзисторные умножители частоты

Ламповый (транзисторный) умножитель частоты представляет собой генератор с независимым возбуждением, анодный (коллекторный) контур которого настроен на n-ю гармонику частоты напряжения возбуждения. Работа этих умножителей частоты основана на использовании нелинейных свойств электронной лампы или транзистора. Основные отличия умножителя от усилителя заключаются в том, что, во-первых, анодный (коллекторный) контур возбуждается не первой, а n-й гармоникой анодного (коллекторного) тока, и, во-вторых, высокочастотное напряжение на аноде (коллекторе) меняется с частотой в n раз большей, чем частота высокочастотного напряжения возбуждения (n — коэффициент умножения). Режим работы умножителя должен обеспечить максимальное значение той гармоники анодного (коллекторного) тока, которая соответствует степени умножения частоты n. Поэтому угол отсечки q анодного (коллекторного) тока умножителя выбирается так, чтобы амплитуда требуемой гармоники имела максимальное значение. Из рис.1.3 видно, что при косинусоидальной форме импульсов анодного тока амплитуда второй гармоники имеет максимум при q = 60°, а третьей — при q =400 (то есть qоpt@1200/n) . Энергетические показатели умножителей частоты всегда намного хуже, чем усилителей. Действительно, мощность на выходе умножителя и его электронный КПД hn равны:

P~n=0,5aniamaxxnEa,

,

,

где  .

.

Здесь  — максимальное значение импульса анодного тока лампы в выбранной рабочей точке; -эквивалентное сопротивление анодного контура на n-ой гармонике; a0, an— коэффициенты разложения соответственно постоянной составляющей и n -ой гармоники косинусоидального импульса анодного тока; xn — коэффициент использования по анодному напряжению лампы умножителя. Если электронная лампа используется по току при умножении частоты так же, как при усилении (т.е. iamax не изменяется), то для того, чтобы коэффициент использования xn умножителя был таким же, как x усилителя, эквивалентное сопротивление анодного контура умножителя

— максимальное значение импульса анодного тока лампы в выбранной рабочей точке; -эквивалентное сопротивление анодного контура на n-ой гармонике; a0, an— коэффициенты разложения соответственно постоянной составляющей и n -ой гармоники косинусоидального импульса анодного тока; xn — коэффициент использования по анодному напряжению лампы умножителя. Если электронная лампа используется по току при умножении частоты так же, как при усилении (т.е. iamax не изменяется), то для того, чтобы коэффициент использования xn умножителя был таким же, как x усилителя, эквивалентное сопротивление анодного контура умножителя  должно быть больше, чем Rэ усилителя в

должно быть больше, чем Rэ усилителя в  раз, что не всегда возможно осуществить, поскольку величина Rэn= , где rn — характеристическое сопротивление анодного контура наn-ой гармонике, ограничивается выходной емкостью лампы. Однако, даже в тех случаях, когда

раз, что не всегда возможно осуществить, поскольку величина Rэn= , где rn — характеристическое сопротивление анодного контура наn-ой гармонике, ограничивается выходной емкостью лампы. Однако, даже в тех случаях, когда  удается увеличить в требуемое число раз, мощность на выходе умножителя оказывается все-таки меньше, чем у усилителя, приблизительно в

удается увеличить в требуемое число раз, мощность на выходе умножителя оказывается все-таки меньше, чем у усилителя, приблизительно в  раз и при более низком электронном КПД.

раз и при более низком электронном КПД.

Из-за низких значений электронного КПД умножение частоты производится всегда в маломощных каскадах. Обычно умножители ставят либо после буферного каскада, следующего непосредственно за задающим генератором, либо сразу после задающего генератора. В последнем случае умножитель выполняет функции буферного каскада, то есть работает без сеточных токов.

В умножителях частоты импульс анодного тока, проходящий через лампу один раз за каждый период частоты напряжения возбуждения, возбуждает анодный контур только один раз за n периодов колебаний в нем. По этой причине добротность анодного контура должна быть достаточно высокой. Колебания в анодном контуре умножителя можно считать практически синусоидальными только при выполнении условия Q ³ 5n . При удвоении и утроении частоты это условие обычно хорошо выполняется. При n > 3 его выполнение может оказаться затруднительным. Необходимо также иметь в виду, что при больших значениях n оптимальный угол отсечки анодного тока qopt=120°/n мал, и амплитуда переменного напряжения на управляющей сетке лампы, обеспечивающая удовлетворительное её использование по току, может оказаться настолько велика, что возникает опасность пробоя в пространстве катод — управляющая сетка

Форма импульсов анодного тока ламповых умножителей отличается от косинусоидальной, однако, поскольку проницаемость ламп мала, при инженерном расчете удвоителей и утроителей допустимо пользоваться соотношениями, полученными для усилителей. Еще более далеки от косинусоидальной формы импульсы коллекторного тока транзисторных умножителей, поэтому в выходной колебательный контур, настроенный на требуемую гармонику, включают шунты, настроенные на наиболее интенсивные гармоники рабочей частоты (в удвоителях — на первую, в утроителях — на первую и на вторую).

1.9.1.2. Варакторные умножители частоты

Варактор представляет собой полупроводниковый диод. В качестве нелинейного элемента используется нелинейная ёмкость p-n-перехода, которая складывается из барьерной и диффузионной емкостей, Сб и Сд. При закрытом переходе емкостью варактора является барьерная емкость Сб, а при открытом к ней добавляется диффузионная емкость СД. Известно, что барьерная ёмкость закрытого p-n-перехода нелинейно зависит от приложенного напряжения U (рис.1.13а), но её величина и нелинейность невелики, поэтому умножители, работающие при полностью закрытом переходе используют на частотах выше 10 ГГц в удвоителях и утроителях частоты. На более низких частотах в умножителях с большей кратностью умножения ( n>3) используют режим с отпиранием р-n-перехода, когда доминирующую роль играет диффузионная ёмкость Сд, которая на несколько порядков больше Сб, а её нелинейность очень велика (рис.1.13а). При этом преобразуемая мощность и коэффициент преобразования оказываются достаточно большими при высокой кратности умножения (до n =5-7). Эквивалентная схема варактора изображена на рис.1.13б, где rр-сопро-тивление рекомбинации, а rм – сопротивление полупроводникового материала, а также потери, обусловленные конечным временем восстановления закрытого состояния p-n-перехода. Для эффективного умножения необходимо, чтобы при открытом p-n-переходе ток, протекающий через диффузионную емкость Сд существенно превышал ток через сопротивление рекомбинации rр, для этого рабочая частота должна быть достаточно высокой: w1>10/rрСд . С другой стороны, частота должна быть достаточно низкой, чтобы потери на сопротивлении rм были относительно малы, т.е. w2<0,1/rмСб. Таким образом, рабочие частоты варакторного умножителя должны находиться в интервале частот w2 < wраб < w1, при этом частота на входе умножителя wвх > w2, а частота на его выходе Nwвз<w1.

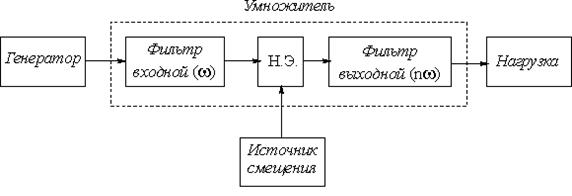

Рис.1.14

Структурная схема варакторного умножителя изображена на рис.1.14, она содержит пассивный нелинейный элемент НЭ, входной и выходной фильтры, Фвх и Фвых , и цепь смещения. В качестве входного фильтра может быть использован фильтр нижних частот, а в качестве выходного — полосовой фильтр.

1.9.2. Понижение КПД генератора из-за высших гармоник

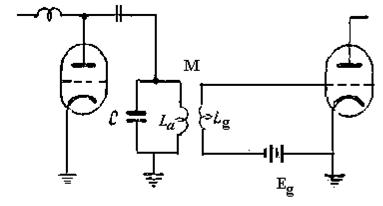

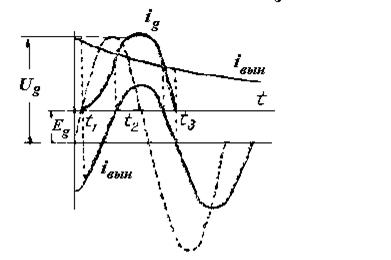

При изучении лампового генератора предполагалось, что напряжение возбуждения на его управляющей сетке изменяется по косинусоидальному закону, т.е. ug=Ugmcoswt. В действительности, вследствие импульсного характера анодного и сеточного токов и обусловленных этим высших гармоник в сеточной цепи, форма сеточного возбуждения может сильно исказиться, что повлечёт за собой понижение электронного кпд генератора.

В течение той части периода, когда остаточное напряжение между сеткой и катодом еg отрицательное, сеточный ток отсутствует, он появляется лишь в ту часть периода, когда это напряжение на сетке становится положительным. Следовательно, для сеточного тока промежуток сетка-катод представляет собой нелинейную цепь, которую при индуктивной связи контура возбудителя c

а) б)

Рис.1.15

сеточной цепью генератора (рис.1.15а) можно представить эквивалентной схемой рис.1.15б, где диод символизирует нелинейный характер сеточной цепи, а rg — входное сопротивление лампы, которое зависит от ее электронного режима. В сеточной цепи действуют напряжение смещение Еg и наводимая из контура возбудителя эдсUgmcoswt. Если бы индуктивности Lg не было, в цепи сетки протекали бы импульсы сеточного тока ig с углом отсечки qg= – arccos .

.

а) б)

Рис.1.16

Индуктивность Lg в сеточной цепи препятствует нарастанию сеточного тока и замедляет его уменьшение, поэтому форма импульсов сеточного тока искажается (рис.1.16а). При решении подобных задач ток, протекающий в нелинейной цепи рис.1.15б, представляют суммой двух токов — свободного iсв и вынужденного iвын, т.е. ig= iсв + iвын.

Свободный ток iсв может быть найден из дифференциального уравнения

Таким образом, уравнение дла тока ig имеет вид:

ig =  + A .

+ A .

|

Рис.1.17

Коэффициент А можно определить из условия, что в момент времени t1 (рис.1.16) ток ig=0, т.е.:

0 =  + A ,

+ A ,

откуда

А =- [ ]

] .

.

Тогда:

ig= — [

— [ ]

] .

.

На рис.1.16б показаны диаграммы токов и напряжений в сеточной цепи. Импульс сеточного тока начинается при t = t1 и заканчивается при t = t3, когда вынужденный ток равен свободному току, но имеет обратное направление. При Lg=0 ток ig прекратился бы в момент времени t2, следовательно из-за индуктивности Lg длительность импульса сеточного тока возрастает. Напряжение между сеткой и катодом будет иметь ту же форму, что сеточный ток.

При прекращении сеточного тока в цепи остаются только напряжения смещения Eg и напряжение возбуждения Ugmcoswt, поэтому в момент времени t3 происходит скачок напряжения, как показано на рис.1.17. рис.1.17. Результирующее напряжение на сетке еg показано на рис.1.17 сплошной линией, пунктиром показано напряжение eg при Lg=0. Чем больше индуктивное сопротивление катушки wLg и импульс тока igmax, тем сильнее искажена форма напряжения сеточного возбуждения. Поскольку проницаемость лампы мала, соответственно искажается и форма импульса анодного тока ia — он становится уплощенным и более длительным. У такого импульса уменьшается отношение a1/a0 и, следовательно, понижается электронный КПД (на рис.1.17 пунктиром показан неискажённый импульс). Эти явления должны сказываться сильнее при работе генератора в перенапряженном режиме, так как тогда сеточные токи больше и, следовательно, сопротивление rg меньше, чем в недонапряженном режиме.

Искажения импульса анодного тока из-за высших гармоник в сеточной цепи можно также объяснить наличием высших гармоник сеточного тока — Ig2, Ig3 и др. Если бы сеточный ток изменялся по косинусоидальному закону с амплитудой Ig1, напряжение между сеткой и катодом лампы не было бы искажено, оно было бы сдвинуто по фазе относительно наводимой из контура возбудителя эдс Ug, а его амплитуда  былабы равна:

былабы равна:

Так как сеточный ток имеет форму импульсов, он богат высшими гармониками, которые создают падения напряжения на катушке Lg— Ig22wLg, Ig33wLg и т.д., вследствие чего форма сеточного напряжения искажается.

Для устранения этого явления необходимо, чтобы сеточная цепь представляла малое сопротивление для высших гармоник. Наилучшей является ёмкостная связь с предыдущим каскадом, так как конденсатор связи представляет для высших гармоник малое сопротивление.

1.9.3. Повышение КПД генератора за счет высших гармоник

Ранее было установлено, что генератор отдаёт наибольшую мощность при работе генераторной лампы в граничном режиме, т.е. при коэффициенте использования x = xк р=  и Ua = Uакр. При x>xкр режим становится перенапряжённым, в импульсе анодного тока появляется седловина, приводящая к резкому уменьшению первой гармоники анодного тока Ial и уменьшению мощности генератора.

и Ua = Uакр. При x>xкр режим становится перенапряжённым, в импульсе анодного тока появляется седловина, приводящая к резкому уменьшению первой гармоники анодного тока Ial и уменьшению мощности генератора.

Рис. 1.18

Можно было бы существенно улучшить энергетические показатели генератора, если бы удалось исказить должным образом форму колебательного напряжения на аноде, так, чтобы увеличить x за пределы его критического значения без перехода генератора в перенапряженный режим (т.е. без искажения формы импульса анодного тока). Одним из путей безболезненного увеличения коэффициента использования x является искажение формы переменного анодного напряжения еа, действующего между анодом и катодом лампы, при котором при значениях wt, близких к 2np (где n = 0; 1, 2…) его мгновенные значения не превышали бы допустимой величины. Этого можно добиться, если последоследовательно с напряжением первой гармоники Uа1 включить в анодную цепь лампы напряжение третьей гармоники основной частоты Ua3, противофазноенапряжениюUа1. На рис.1.18 показана форма кривой результирующего напряжения еа между анодом и катодом лампы, равного сумме всех напряжений, действующих между этими электродами:

ea = Ea — Ua1coswt + Ua3cos3wt .

Из рисунка видно, что амплитуда первой гармоники переменного напряжения на аноде Uа1 больше Uа1кр, хотя режим не становится перенапряженным. При этом отдаваемая генератором мощность и его КПД увеличиваются. Для того,чтобы выделить напряжение третьей гармоники Ua3 в анодную цепь включают дополнительный контур L3C3, настроенный на третью гармонику (рис1.19).

|

Рис.1.19

Этот контур представляет для неё активное сопротивление Rэ3=r3Q3 и весьма малое реактивное сопротивление для прочих гармоник, в том числе и для первой. Угол отсечки анодного тока должен быть немного больше 900, при этом фазы составляющих третьей и первой гармоник анодного тока противоположны (рис.1.3). Напряжение между сеткой и катодом еg, как всегда, равно сумме напряжения смещения и мгновенных значений напряжения возбуждения:

eg = Eg + Ugcoswt

Расчеты показывают, что при  =~ 0,25 можно сохранить у генератора граничный режим при Ua1» Еа, что совершенно невозможно при косинусоидальном напряжении на аноде.

=~ 0,25 можно сохранить у генератора граничный режим при Ua1» Еа, что совершенно невозможно при косинусоидальном напряжении на аноде.

Следует отметить, что изменение в процессе настройки элементов одного из контуров влияет на состояние другого, поэтому бигармонические режимы используют главным образом в неперестраиваемых (или редко перестраиваемых) передатчиках длинных и средних волн.

Исследования показали, что напряжение третьей гармоники может быть противофазным и при угле отсечки анодного тока, меньшем 90°, но при условии, что импульс анодного тока будет уплощенном, или имеющем седловину. Аналогичный эффект может быть получен также путем использования второй гармоники вместо третьей.

Еще одним способом получения тех же результатов является небольшаярасстройка анодного контура генератора, работающего в перенапряженном режиме. При работе лампы в перенапряженном режиме импульс анодного тока из-за седловины имеет относительно большую противофазную составляющую третьей гармоникиIa3. Хотя анодный контур представляет для неё небольшое ёмкостное сопротивление ZЭЗ»Rэ/ Q, на нём всё же появляется некоторое напряжение Uа3 = Ia3Zэ3,которое отстаёт по фазе от Ia3 на 90°. Если анодный контур настроен на частоту немного выше рабочей частоты, т.е.w>wраб, то для последней он представляет собой комплексное сопротивление индуктивного характера, поэтому падение напряжения на нём Ua3 = Iа3Zэ3 опережает по фазе ток Ia1 на 900. В результате напряжение Ua3 оказывается почти противофазным напряжению Uа1. Такое искажение формы колебательного напряжения на аноде при небольшой расстройке анодного контура приводит к увеличению первой гармоники анодного тока Ia1, а вместе с ней и тока в контуре. При этом может заметно повыситься и КПД генератора. Этот метод иногда используют в передатчиках с анодной модуляцией, оконечный каскад которых работает в перенапряжённом режиме.

Традиционные технологии изготовления гармоники на территории юго-западных районов Кировской области

На территории юго-западных районов Кировской области гармонику кустарного производства называют «кустáркой», «румянцевской», «колевáтовкой».

Среди мастеров «румянцевской» и «колеватовской» школ — не только близкие родственники, представители династий, но и их ученики, изготовлявшие свои инструменты по канонам сложившихся традиций. Одни ученики проходили обучение и перенимали навыки непосредственно от мастера, а другие делали копии инструментов известных мастеров.

Закономерность формирования традиции кустарного изготовления гармоник на территории юго-западных районов Кировской области была обусловлена общим распространением промысла. Влияние на местную традицию могли оказать крупные центры по изготовлению гармоник — центрально-вятские и нижегородские.

Общими для румянцевской и колеватовской гармоник являются основные конструктивные особенности — количество клавиш на двухрядной правой клавиатуре (21 или 23), раскладка левой клавиатуры (12 клавиш, «угловая раскладка»). Различия между инструментами обнаруживаются во внешней отделке (использовании растительного орнамента в декорировании румянцевской гармоники и геометрического — в колеватовской) и в наличии дополнительных устройств. На колеватовской гармонике — это кнопка спуска воздуха, дополнительные звуки («кукушка» или «гудок»), на румянцевской — «колокольчик» (звонок), который звучит при нажатии на кнопки аккордов. Еще один признак, отличающий колеватовскую гармонику от румянцевской, — это использование на некоторых инструментах заёмной механики. Она представляет собой группу рычагов и валиков, с помощью которых производится дополнение звуков [См. Библиографию №3, С. 168]. При нажатии на одну клавишу правой клавиатуры поднимаются сразу несколько клапанов; при этом одновременно могут звучать голоса, настроенные не только в октаву, но и в квинту или другой интервал.

Важной особенностью звучания колеватовской гармоники является настройка «в розлив». По словам мастера по ремонту кустарной гармоники Н.И. Махнёва из посёлка Тужа, «когда все планки играют в унисон, пусть три октавы, они настроены чётко — вот особенно баяны и фабричного производства гармошки. А кустарная, почему она так сочно звучит? Потому что там одна или две планки настраивались немножко неточно, или повыше чуть-чуть на какую-то долю тона, или пониже».

Отличия в характере звучания инструментов были связаны с тем, что румянцевские гармоники настраивались в более высокой тесситуре, чем колеватовские. Народные исполнители часто упоминают об этом различии: по их мнению, колеватовские гармоники звучат «грубо», «объёмно», а румянцевские «звонко», «резко». Гармонист А.А. Летунов из села Знаменка Яранского района, рассуждая о различиях колеватовских и румянцевских инструментов, отмечает: «Эта гармонь [румянцевская] не домашняя, она уличная… а вот колеватовская — она домашняя, она тихонько играет».

По материалам экспедиционных исследований, инструменты, изготовленные в «румянцевской» традиции, настроены в тональностях Ми-мажор или в ближайших (Фа-мажор, Фа-диез-мажор, Ми-бемоль-мажор), а колеватовские — в тональностях Си-бемоль-мажор, Си-мажор, До-диез-мажор.

Для описания строя инструмента в качестве основной выбрана тональность румянцевской гармоники — Ми-мажор.

Количество клавиш на правой клавиатуре (23 или 21) определяет диапазон инструмента. Высота извлекаемых звуков не зависит от направления движения меха. Единственная хроматическая ступень звучит при нажатии на самую верхнюю (по расположению) клавишу первого ряда. Принцип построения звукорядов на правой клавиатуре терцовый.

Суммарно оба ряда правой клавиатуры образуют диатонический звукоряд (с одним хроматическим звуком) в объёме от ми малой октавы до ми третьей октавы.

На инструментах с 21 клавишей звукоряд заканчивается на «до» третьей октавы.

Левая клавиатура румянцевской гармоники также двухрядная — по три пары кнопок в обоих рядах. Каждая пара кнопок — это бас и аккорд к нему.

Особенностью румянцевской и колеватовской гармоник, отличающей их от заводских хромок с раскладкой клавиатуры 23х12 и 25х25, является своеобразная раскладка левой клавиатуры, при которой гармонические функции одной тональности находятся в разных рядах. Подобная раскладка впервые была описана А. А. Мехнецовым [См. Библиографию №2]. Как пишет автор, «на каждом из рядов басы располагаются не в квартовой последовательности, как это принято на хромках, на всех старинных типах гармоник и на баянах, а немного иначе, образуя два “скрытых” трезвучия» [См. Библиографию №2, С. 46]. Для румянцевской гармоники — это трезвучия «ми — соль-диез — си» (первый ряд) и «фа-диез — ля — до-диез» (второй ряд). В традиции Яранского района такая раскладка называется «угловой», а квартовая раскладка заводских гармоник называется «дольной».

На румянцевской гармонике можно играть в трёх тональностях: двух мажорных (Ми-мажор и Си-мажор) и одной минорной (до-диез-минор). Каждая из трёх тональностей связана с игровой позицией левой руки, которая зависит от положения тоники. При игре в тональности Си-мажор доминантовый аккорд оказывается минорным. Эта особенность также отражена и в правой клавиатуре, где отсутствует звук ля-диез. Данная конструктивная особенность придаёт наигрышам, исполняемым в тональности Си-мажор, своеобразный колорит (миксолидийский лад).

Промысел по изготовлению гармоники был делом семейным и не вышел на следующий артельный, заводской уровень организации труда. Основную работу по изготовлению планок, резонаторов, настройке инструмента, изготовлению механики, корпуса, инкрустацию и конечную сборку инструмента мастер производил сам от начала до конца. Жёны и дети мастеров могли помогать при изготовлении и склейке меха. Данный способ организации труда и дальнейшее обслуживание инструмента (мелкий ремонт, подстройка) одним мастером стали причиной того, что почти все детали гармоники были съёмные, в отличие от кирилловской гармоники, где планки не съёмные, что затрудняет ремонт.

Румянцевские и колеватовские мастера в основном изготавливали инструменты двух моделей.

Одна из них — это шестипланочные гармоники (фото 02). Шестипланочные инструменты отличались тем, что на них шли более дешевые материалы, а декор инструмента был скромнее, чем на восьмипланочных инструментах. Голосовых планок в таких инструментах было шесть (по три на каждый ряд гармоники), то есть при нажатии на одну клавишу звучало три голоса, настроенных в унисон в разных октавах. Басовых планок также шесть.

Основной моделью, которую изготавливали румянцевские мастера, можно считать восьмипланочные инструменты (фото 03). При изготовлении восьмипланочных инструментов использовались самые дорогие материалы, к таким инструментам предъявлялись самые высокие требования. Восьмипланочные гармоники были своеобразной маркой мастера. Способность изготовить такой инструмент свидетельствовала о зрелости, высоком профессионализме мастера.

Строй инструмента и количество планок могли зависеть от пожелания заказчика. Например, гармонь А.А. Летунова, изготовленная Александром Георгиевичем Румянцевым в 1980 году по просьбе его отца, настроена иначе, чем стандартные гармони, а в басах установлена дополнительная планка: «Здесь баса усиленные по просьбе моего отца. Она не стандартная гармошка. Потому что простые стандартные — они идут пониже. И когда по деревне идут, а девки были визгливые, громко пели, и не слышно было. Вот он заказал, чтобы погромче сделал. Он добавил одну планочку и на баса тоже».

Существует два варианта изготовления корпуса кустарной гармоники. Первый вариант — цельный корпус, то есть каждая из двух частей корпуса состоит из одного бруска (фото 02). Такой способ изготовления корпуса использовался всеми мастерами румянцевской школы, он является общепринятым (в том числе и на гармониках заводского производства). Второй вариант встречается в основном в восьмипланочных инструментах, изготовленных Александром Георгиевичем Румянцевым и в инструментах колеватовской школы. Особенность этого варианта заключается в том, что каждая из частей корпуса (правая и левая) состоит из двух брусков, узкого и широкого (фото 03). При этом широкий брусок является основой корпуса, в которой расположены деки и резонаторы инструмента, а узкие бруски образуют составную частью меха (то есть мех крепится к ним). Каждый из двух вариантов изготовления корпуса связан со своеобразным принципом соединения корпуса и меха инструмента. Цельный корпус соединяется с мехом напрямую, а при применении составного корпуса соединяются основной брусок и узкий.

В колеватовской гармонике гриф всегда устанавливается ближе к груди играющего, в то время как в румянцевских гармониках встречаются два варианта установки грифа. Использование того или иного варианта зависит от расположения голосовых планок и клапанов. Если гриф установлен по центру правого корпуса, то клапаны и соответственно планки первого ряда клавиш расположены ближе к лицевой стороне корпуса инструмента, а клапаны и голосовые планки второго ряда расположены ближе к тыльной стороне корпуса (фото 04). Если гриф находится ближе к груди играющего (как на заводских гармониках), клапаны и голосовые планки обоих рядов кнопок расположены в два ряда, ближе к лицевой стороне корпуса инструмента (фото 05).

Корпус инструмента изготавливался из ольхи, правая клавиатура, резонаторы («коньки» по народной терминологии), клапаны — из берёзы. На мех использовали нулевой картон, «шинки» (детали, расположенные между «боринами» меха) были из кожи. Планки цельные, изготавливались из листовой латуни, на голоса шла легированная мелкозернистая сталь. Для механики правой и левой клавиатуры использовалась проволока. Внешняя отделка инструмента: уголки меха, углы корпуса, петли, соединяющие корпус инструмента и мех — также изготавливались из латуни или нержавеющей стали (в редких случаях уголки меха могли быть сделаны из обычной стали, которая подвержена ржавчине). Обычно в работе использовался столярный клей. Материалы для изготовления инструментов заготавливались самим мастером, но некоторые из них (голосовая сталь, кожа для «шинок») по договорённости доставлялись из Армавирской фабрики музыкальных инструментов (по другим сведениям — из Ленинграда).

Мастера румянцевской гармоники не ставили на своих инструментах клейма или другого опознавательного знака. Признаками принадлежности гармоники к румянцевской традиции считаются её внешняя отделка и качество звука. В декоре инструмента присутствует растительный орнамент (центральный мотив рисунка — цветы: «колокольчики», «васильки»), выполняемый в технике инкрустации, для которой используется речной перламутр. По воспоминаниям В.П. Румянцева, записанным В.П. Егошиным, наличие определённого рисунка могло быть признаком того, что гармонику изготовил тот или иной мастер. На большинстве инструментов есть надписи «Оркестр», «Фокстрот», «Концерт» (фото 06, 07). На тыльной стороне правой клавиатуры некоторых инструментов установлена пластинка из латуни, на которой выгравирован рисунок цветка (фото 08). Внешние детали румянцевской гармоники — уголки меха, петли, соединяющие корпус и мех инструмента, углы корпуса, на более старых инструментах изготавливались из латуни (реже — из меди). На гармониках, изготовленных Александром Георгиевичем Румянцевым в более позднее время (в 80-е, 90-е, годы ХХ века), внешние детали выполнены из нержавеющей стали.

Для декорирования инструментов, выполненных в «колеватовской» традиции, характерен геометрический орнамент. Центральной фигурой в оформлении «колеватовской» гармоники является «полумесяц» (фото 09, 10).

Кустарное производство гармоник на территории юго-западных районов Кировской области, с одной стороны, имеет свою специфику (раскладка левой клавиатуры, внешнее оформление). С другой стороны, прослеживаются связи этих гармоник с инструментами других конструкций, которые имели распространение ранее. Такие детали как «колокольчик», «кукушка», вероятно, были унаследованы от тальянки. Сам корпус и механика инструмента, возможно, могли быть заимствованы у «венской» гармоники (хотя для этого вида инструмента характерны другая настройка и раскладка клавиатур).

Красильникова, М.К. — Свойства минеральных наполнителей — белых саж и перспективы их применения в шинной промышленности

Поиск по определенным полям

Чтобы сузить результаты поисковой выдачи, можно уточнить запрос, указав поля, по которым производить поиск. Список полей представлен выше. Например:

author:иванов

Можно искать по нескольким полям одновременно:author:иванов title:исследование

Логически операторы

По умолчанию используется оператор AND.

Оператор AND означает, что документ должен соответствовать всем элементам в группе:

исследование разработка

author:иванов title:разработка