ГОСТ 19249-73 Соединения паяные. Основные типы и параметры

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ПАЯНЫЕ

ОСНОВНЫЕ ТИПЫ И ПАРАМЕТРЫ

ГОСТ 19249 — 73

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| СОЕДИНЕНИЯ ПАЯНЫЕ Основные типы и параметры Brazed and soldered joints. Main types and parameters | ГОСТ 19249 — 73 |

Постановлением Государственного комитета стандартов Совета Министров СССР от 4 декабря 1973 г. № 2641 срок введения установлен

с 01.01.75

Проверен в 1989 г. Постановлением Госстандарта СССР от 26.06.89 № 2032 снято ограничение срока действия

1. Настоящий стандарт устанавливает основные типы паяных соединений, конструктивные элементы паяных твои, их обозначения и параметры.

2. Основные типы паяных соединений и их условные обозначения приведены в табл. 1.

3. Параметры конструктивных элементов паяных швов и их условные обозначения приведены в табл. 2.

Таблица 1

(Измененная редакция, Изм. № 1).

Таблица 2

Примечания:

1 — 5. (Исключены, Изм. № 1).

6. Толщина шва а определяется величиной сборочного зазора и физико — химическими свойствами паяемого материала и припоя. Величины сборочных зазоров для наиболее распространенных сочетаний «паяемый материал — припой» приведены в справочном приложении 1.

7. Величина нахлестки определяется механическими свойствами паяемого материала, паяного шва и требованиями предъявляемыми к конструкции.

8. Толщина паяемого материала S устанавливается при проектировании паяной конструкции.

(Измененная редакция, Изм. № 1).

4. Условные изображения и обозначения паяных швов на чертеже — по ГОСТ 2.313 — 68.

На стадии эскизного и технического проектов условное обозначение типа паяного соединения проставляют над полкой линии — выноски.

5. Рациональная форма галтели — вогнутый мениск.

6. Форма и конструктивные элементы швов паяных соединений, которые являются комбинацией основных типов, должны быть вычерчены с указанием размеров. Допускается не вычерчивать форму и конструктивные элементы швов комбинированных паяных соединений на электромонтажных чертежах.

7. Комбинированные паяные соединения, широко применяемые в отраслях промышленности, приведены в справочном приложении 2.

8. (Исключен, Изм. № 1).

9. Условные обозначения швов паяных соединений, применяемые при переписке и в документации, кроме рабочих чертежей, должны состоять из:

а) буквенно — цифрового обозначения типа паяного соединения по табл. 1;

Пример условного обозначения паяного шва типа нахлесточный ПН — 1, толщиной 0,05 мм, шириной 10 мм и длиной шва 150 мм:

ПН — 1 0,05×10×150 ГОСТ 19249 — 73

Примечание. Буквенно — цифровые обозначения швов комбинированных паяных соединений состоят из буквенно — цифровых обозначений основных типов, например:

ПН — 2 0,01×12×100 ПВ — 1 0,02×5×100 ГОСТ 19249 — 73

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

ВЕЛИЧИНЫ СБОРОЧНЫХ ЗАЗОРОВ ДЛЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ СОЧЕТАНИЙ «ПАЯЕМЫЙ МАТЕРИАЛ — ПРИПОЙ»

| Наименование припоя | |||||

| Медь | Медные сплавы | Сталь углеродистая и низколегированная | Сталь нержавеющая | Алюминий и алюминиевые сплавы | |

| Оловянно — свинцовый | 0,07 — 0,20 | 0,07 — 0,20 | 0,05 — 0,50 | 0,20 — 0,75 | 0,05 — 0,15 |

| Медный | — | 0,04 — 0,20 | 0,001 — 0,05 | 0,01 — 0,10 | — |

| Медно — цинковый | 0,04 — 0,20 | 0,04 — 0,20 | 0,05 — 0,25 | 0,02 — 0,12 | — |

| 0,04 — 0,20 | 0,04 — 0,20 | — | — | — | |

| Серебряно — медно — фосфористый | 0,02 — 0,15 | 0,02 — 0,15 | — | — | — |

| Серебряный | 0,04 — 0,25 | 0,04 — 0,25 | 0,02 — 0,15 | 0,05 — 0,10 | — |

| Алюминиевый | — | — | — | — | 0,12 — 0,25 |

| Цинковый | — | — | — | — | 0,10 — 0,25 |

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ КОМБИНИРОВАННЫХ ПАЯНЫХ СОЕДИНЕНИЙ И ИХ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

СОДЕРЖАНИЕ

Приложение 1 Величины сборочных зазоров для наиболее распространенных сочетаний «паяемый материал — припой»

Приложение 2 Примеры комбинированных паяных соединений и их условных обозначений

ГОСТ 19249-73 Соединения паяные. Основные типы и параметры (с Изменением N 1), ГОСТ от 04 декабря 1973 года №19249-73

ГОСТ 19249-73

Группа В05

СОЕДИНЕНИЯ ПАЯНЫЕ

Основные типы и параметры

Brazed and soldered joints. Main types and parameters

Дата введения 1975-01-01

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 4 декабря 1973 г. N 2641

Проверен в 1989 г. Постановлением Госстандарта СССР от 26.06.89 N 2032 снято ограничение срока действия

ПЕРЕИЗДАНИЕ (сентябрь 1990 г) с Изменением N 1, утвержденным в феврале 1981 г. (ИУС 5-81)

1. Настоящий стандарт устанавливает основные типы паяных соединений, конструктивные элементы паяных швов, их обозначения и параметры.

2. Основные типы паяных соединений и их условные обозначения приведены в табл. 1.

3. Параметры конструктивных элементов паяных швов и их условные обозначения приведены в табл. 2.

Таблица 1

Тип паяного соединения | Характерное сечение паяного соединения | Условное обозначение соединения |

ПН-1 | ||

Нахлесточный | ПН-2 | |

ПН-3 | ||

ПН-4 | ||

Телескопический | ПН-5 | |

ПН-6 | ||

| ПВ-1 | |

ПВ-2 | ||

| ||

ПВ-4 | ||

ПТ-1 | ||

| ПТ-2 | |

ПТ-3 | ||

ПТ-4 | ||

ПУ-1 | ||

Угловой | ПУ-2 | |

ПУ-3 | ||

ПС-1 | ||

ПС-2 | ||

Соприкасающийся | ПС-3 | |

ПС-4 | ||

ПС-5 |

(Измененная редакция, Изм. N 1).

Таблица 2

Тип соединения | Конструктивные элементы паяных швов | Наименование конструктивных элементов | Буквенное обозначение конструктивных элементов |

Нахлесточный телескопический | Толщина основного материала | ||

Толщина шва | |||

Ширина шва | |||

| Толщина основного материала | ||

Толщина шва | |||

Ширина шва | |||

Толщина основного материала | |||

Косостыковой | Толщина шва | ||

Ширина шва | |||

Угол скоса | |||

Толщина основного материала | |||

Тавровой | Толщина шва | ||

Ширина шва | |||

Толщина основного материала | |||

Толщина шва | |||

Угловой | Ширина шва | ||

Угол соединения деталей | |||

Угол скоса | |||

Толщина основного материала | |||

Соприкасающийся | Радиус кривизны паяемой детали | ||

Ширина шва |

Примечания:

1-5. (Исключены, Изм. N 1).

6. Толщина шва определяется величиной сборочного зазора и физико-химическими свойствами паяемого материала и припоя. Величины сборочных зазоров для наиболее распространенных сочетаний «паяемый материал — припой» приведены в справочном приложении 1.

7. Величина нахлестки определяется механическими свойствами паяемого материала, паяного шва и требованиями, предъявляемыми к конструкции.

8. Толщина паяемого материала устанавливается при проектировании паяной конструкции.

(Измененная редакция, Изм. N 1).

4. Условные изображения и обозначения паяных швов на чертеже — по ГОСТ 2.313-68.

На стадии эскизного и технического проектов условное обозначение типа паяного соединения проставляют над полкой линии-выноски.

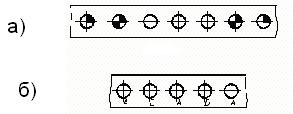

Черт.

5. Рациональная форма галтели — вогнутый мениск.

6. Форма и конструктивные элементы швов паяных соединений, которые являются комбинацией основных типов, должны быть вычерчены с указанием размеров. Допускается не вычерчивать форму и конструктивные элементы швов комбинированных паяных соединений на электромонтажных чертежах.

7. Комбинированные паяные соединения, широко применяемые в отраслях промышленности, приведены в справочном приложении 2.

8. (Исключен, Изм. N 1).

9. Условные обозначения швов паяных соединений, применяемые при переписке и в документации, кроме рабочих чертежей, должны состоять из:

а) буквенно-цифрового обозначения типа паяного соединения по табл. 1;

б) размеров сечения и длины шва.

Пример условного обозначения паяного шва типа нахлесточный ПН-1, толщиной 0,05 мм, шириной 10 мм и длиной шва 150 мм:

ПН-1 0,05х10х150 ГОСТ 19249-73

Примечание. Буквенно-цифровые обозначения швов комбинированных паяных соединений состоят из буквенно-цифровых обозначений основных типов, например:

ПН-2 0,01х12х100 ПВ-1 0,02х5х100 ГОСТ 19249-73

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное). ВЕЛИЧИНЫ СБОРОЧНЫХ ЗАЗОРОВ ДЛЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ СОЧЕТАНИЙ «ПАЯЕМЫЙ МАТЕРИАЛ — ПРИПОЙ»

ПРИЛОЖЕНИЕ 1

Справочное

Наименование припоя | Наименование паяемого материала | ||||

|

| Сталь углеродистая и низколегиро- | Сталь нержавеющая | Алюминий и алюминиевые сплавы | |

Оловянно-свинцовый |

|

|

|

|

|

Медный | — | 0,04-0,20 | 0,001-0,05 | 0,01-0,10 | — |

Медно-цинковый | 0,04-0,20 | 0,04-0,20 | 0,05-0,25 | 0,02-0,12 | — |

Медно-фосфористый |

|

|

|

|

|

Серебряно- медно-фосфористый |

|

|

|

|

|

Серебряный | 0,04-0,25 | 0,04-0,25 | 0,02-0,15 | 0,05-0,10 | — |

Алюминиевый | — | — | — | — | 0,12-0,25 |

Цинковый | — | — | — | — | 0,10-0,25 |

ПРИЛОЖЕНИЕ 2

Справочное

Характерное сечение паяного соединения | Условное обозначение соединения |

ПН-2; ПВ-1 | |

ПН-5; ПВ-2 | |

2ПН-3; 3ПВ-1 | |

2ПВ-3 | |

ПВ-2; ПВ-4 | |

ПВ-1; 2ПН-1 | |

ПВ-2; 2ПН-4 | |

ПТ-1; 2ПВ-1 | |

ПВ-4, где — число витков | |

ПН-1; 4ПН-2 | |

ПТ-2; ПВ-1 | |

3ПН-2; 2ПВ-1 | |

2ПН-2; 2ПВ-1 | |

6ПН-2; 4ПВ-1; ПС-1 |

(Измененная редакция, Изм. N 1).

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1991

Обозначение паяных соединений | Мир сварки

Обозначение паяных соединений

В соединениях, получаемых пайкой, место соединения элементов следует изображать сплошной линией толщиной 2s (рис.1).

Рис.1. Обозначение паяного соединения |

Для обозначения паяного соединения следует применять условный знак, который наносят на линии-выноске сплошной основной линией:

— обозначение пайки (рис.2)

Рис.2. Обозначение пайки |

Швы, выполняемые по замкнутой линии, следует обозначать окружностью диаметром от 3 до 5 мм, выполняемой тонкой линией (рис.3).

Рис.3. Обозначение замкнутых паяных швов |

Швы, ограниченные определенным участком, следует обозначать, как показано на рис.4.

Рис.4. Обозначение паяного шва |

На изображении паяного соединения при необходимости следует указывать размеры шва и обозначение шероховатости поверхности.

Обозначение припоя по соответствующему стандарту или техническим условиям следует приводить в технических требованиях чертежа записью по типу: «ПОС 40 ГОСТ…».

При необходимости в том же пункте технических требований следует приводить требования к качеству шва. Ссылку на номер пункта следует помещать на полке линии-выноски, проведенной от изображения шва.

При выполнении швов припоями различных марок всем швам, выполняемым одним и тем же материалом, следует присваивать один порядковый номер, который следует наносить на линии-выноске. При этом в технических требованиях материал следует указывать записью по типу: «ПОС 4 ГОСТ… (№ 1), ПМЦ 36 ГОСТ… (№ 2)».

Символы для обозначения сварки и пайки на чертежах

Классификация видов сварки

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

СВАРНЫЕ СОЕДИНЕНИЯ СВАРНЫЕ СОЕДИНЕНИЯ Сварные соединения представляют собой основной тип неразъѐмных соединений. Они выполняются путем местного нагрева деталей в зоне их соединения до расплавления или

НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ИЖЕВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. М.Т.КАЛАШНИКОВА» КАФЕДРА

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ИЖЕВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. М.Т.КАЛАШНИКОВА» КАФЕДРА

Лекция 19. Сварные соединения

Оглавление Преимущества:… Недостатки:… Виды сварки:… Виды соединений при электродуговой сварке… 3 Расчеты на прочность… 4 Сварка встык… 4 Сварка внахлестку… 4 Точечная сварка… 5 Шовная

Оглавление Преимущества:… Недостатки:… Виды сварки:… Виды соединений при электродуговой сварке… 3 Расчеты на прочность… 4 Сварка встык… 4 Сварка внахлестку… 4 Точечная сварка… 5 Шовная

Рисунок 1 Фрагмент чертежа детали Фланец

Мирошниченко Евгения Александровна преподаватель дисциплин Компьютерная графика, Инженерная графика Государственное бюджетное образовательное учреждение среднего профессионального образования «Краснодарский

Мирошниченко Евгения Александровна преподаватель дисциплин Компьютерная графика, Инженерная графика Государственное бюджетное образовательное учреждение среднего профессионального образования «Краснодарский

841 х х х х х 297

ПРАВИЛА ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ Основные правила оформления чертежей. Система стандартов. Форматы. Рамка и основная надпись чертежа. Линии чертежа. Шрифты чертежные. Оформление титульного листа. Нанесение

ПРАВИЛА ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ Основные правила оформления чертежей. Система стандартов. Форматы. Рамка и основная надпись чертежа. Линии чертежа. Шрифты чертежные. Оформление титульного листа. Нанесение

ТЕСТ ПО ИНЖЕНЕРНОЙ ГРАФИКЕ

ТЕСТ ПО ИНЖЕНЕРНОЙ ГРАФИКЕ 60 1. Какой разрез целесообразно выполнить для детали, изображенной на комплексном чертеже? простой ступенчатый поперечный ломаный 2. Сколько секущих плоскостей использовано

ТЕСТ ПО ИНЖЕНЕРНОЙ ГРАФИКЕ 60 1. Какой разрез целесообразно выполнить для детали, изображенной на комплексном чертеже? простой ступенчатый поперечный ломаный 2. Сколько секущих плоскостей использовано

ISО (E) (EN 25817)

М Е Ж Д У Н А Р О Д Н Ы Й С Т А Н Д А Р Т INTERNATIONAL ORGANIZATION FOR STANDARTIZATION ORGANIZATION INTERNATIONALE DE NORMALISATION МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ СТАЛЬНЫЕ СОЕДИНЕНИЯ, ВЫПОЛНЕННЫЕ

М Е Ж Д У Н А Р О Д Н Ы Й С Т А Н Д А Р Т INTERNATIONAL ORGANIZATION FOR STANDARTIZATION ORGANIZATION INTERNATIONALE DE NORMALISATION МЕЖДУНАРОДНАЯ ОРГАНИЗАЦИЯ ПО СТАНДАРТИЗАЦИИ СТАЛЬНЫЕ СОЕДИНЕНИЯ, ВЫПОЛНЕННЫЕ

Конкурсное задание. Компетенция

Конкурсное задание Компетенция (Сварочные технологии) Конкурсное задание включает в себя следующие разделы: 1. Формы участия в конкурсе 2. Задание для конкурса 3. Модули задания и необходимое время 4.

Конкурсное задание Компетенция (Сварочные технологии) Конкурсное задание включает в себя следующие разделы: 1. Формы участия в конкурсе 2. Задание для конкурса 3. Модули задания и необходимое время 4.

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ МАТЕРИАЛЫ

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Ухтинский государственный технический университет» Индустриальный институт (СПО) КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ

КОНТРОЛЬНАЯ РАБОТА 2

КОНТРОЛЬНАЯ РАБОТА 2 Контрольная работа 2 дисциплины «Начертательная геометрия. Инженерная графика» включает задания по инженерной графике. Номера выполняемых заданий устанавливает кафедра в соответствии

КОНТРОЛЬНАЯ РАБОТА 2 Контрольная работа 2 дисциплины «Начертательная геометрия. Инженерная графика» включает задания по инженерной графике. Номера выполняемых заданий устанавливает кафедра в соответствии

ГРАФИЧЕСКАЯ РАБОТА «ЕСКИЗ ДЕТАЛИ»

ГРАФИЧЕСКАЯ РАБОТА «ЕСКИЗ ДЕТАЛИ» Целевое назначение работы: изучить правила и приемы составления эскизов деталей по их наглядных изображениях или моделям; развивать навыки чтения чертежа; практически

ГРАФИЧЕСКАЯ РАБОТА «ЕСКИЗ ДЕТАЛИ» Целевое назначение работы: изучить правила и приемы составления эскизов деталей по их наглядных изображениях или моделям; развивать навыки чтения чертежа; практически

ГОСТ Группа В05. Дата введения

ГОСТ 8713-79 Группа В05 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Flux welding. Welded joints. Maih types design elements and dimensions

ГОСТ 8713-79 Группа В05 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ СВАРКА ПОД ФЛЮСОМ. СОЕДИНЕНИЯ СВАРНЫЕ Основные типы, конструктивные элементы и размеры Flux welding. Welded joints. Maih types design elements and dimensions

Керамические подкладки для сварки

Керамические подкладки для сварки Использование специальных керамических подкладок для сварки — простой и эффективный метод получения высокого качества сварного шва. Керамические подкладки позволяют получить

Керамические подкладки для сварки Использование специальных керамических подкладок для сварки — простой и эффективный метод получения высокого качества сварного шва. Керамические подкладки позволяют получить

Компания ООО «КРОН-СПБ»

Компания ООО «КРОН-СПБ» Керамические подкладки для односторонней сварки Керамические подкладки для односторонней сварки являются технологией для быстрой и экономичной сварки крупных металлоконструкций,

Компания ООО «КРОН-СПБ» Керамические подкладки для односторонней сварки Керамические подкладки для односторонней сварки являются технологией для быстрой и экономичной сварки крупных металлоконструкций,

Вариант q 1 q 2 q 3 1 q -q q 2 -q q -q 3 q -q 2q

Задание. Тема Электростатическое поле в вакууме. Задача (Электростатическое поле системы точечных зарядов) Вариант-. В вершинах равностороннего треугольника со стороной а находятся точечные заряды q q

Задание. Тема Электростатическое поле в вакууме. Задача (Электростатическое поле системы точечных зарядов) Вариант-. В вершинах равностороннего треугольника со стороной а находятся точечные заряды q q

ТЕМА 1 ПОСТРОЕНИЕ ВИДОВ

ТЕМА 1 ПОСТРОЕНИЕ ВИДОВ Цель работы: 1. Изучение и практическое применение правил изображения предметов построение видов в соответствии с ГОСТ 2.5 68. 2. Приобретение навыков пространственного представления,

ТЕМА 1 ПОСТРОЕНИЕ ВИДОВ Цель работы: 1. Изучение и практическое применение правил изображения предметов построение видов в соответствии с ГОСТ 2.5 68. 2. Приобретение навыков пространственного представления,

1 Конкурсное задание

Конкурсное задание 1 1. ВВЕДЕНИЕ 1.1. Название и описание профессиональной компетенции. 1.1.1 Название профессиональной компетенции: Сварочные технологии. 1.1.2. Описание профессиональной компетенции.

Конкурсное задание 1 1. ВВЕДЕНИЕ 1.1. Название и описание профессиональной компетенции. 1.1.1 Название профессиональной компетенции: Сварочные технологии. 1.1.2. Описание профессиональной компетенции.

Подготовка и разделка кромок под сварку

Подготовка и разделка кромок под сварку Подготовка кромок Ю.А. Дементьев преподаватель КГБПОУ «Бийский промышленнотехнологический колледж» Цель подготовки (зачистки) кромок под сварку-получение качественного

Подготовка и разделка кромок под сварку Подготовка кромок Ю.А. Дементьев преподаватель КГБПОУ «Бийский промышленнотехнологический колледж» Цель подготовки (зачистки) кромок под сварку-получение качественного

УСЛОВНОЕ ИЗОБРАЖЕНИЕ И ОБОЗНАЧЕНИЕ СОЕДИНЕНИЙ ПАЙКОЙ И СКЛЕИВАНИЕМ

ГОСТ 2313-68 и СТ СЭВ 138-74 устанавливает правила условного обозначения и изображения швов неразъёмных соединений, получаемых пайкой, склеиванием и клёпкой.

Различают пайку твердым и мягким припоями. К твёрдым относятся:

1. Медно-цинковые: ПМ 36; ПМЦ 48; ПМЦ 54 по ГОСТ 1534-42;

2. Серебряные: ПСр 10; ПСр 12; ПСр 25; ПСр 45 и др. по ГОСТ 8190-56.

К мягким относятся:

1. Оловянно-свинцовые: ПОС 90; ПОС 61; ПОС 40 по ГОСТ 1490-70;

2. Оловянно-кадмиевые.

Пайку твердыми припоями применяют для соединения элементов трубчатых рам велосипедов, мотоциклов, автомобильных радиаторов, узлов холодильников, турбинных лопаток и.т.д. Пайку мягкими припоями применяют в электро- и радиоприборостроении.

Швы неразъёмных соединений, получаемых пайкой или склеиванием, изображают условно по ГОСТ 2313-68.

Припой или клей в разрезах и на видах изображают линией в 2 раза толще сплошной основной линии.

Для обозначения пайки применяют знак в виде дуги, которую наносят на наклонном участке лини-выноски сплошной основной линией (рисунок 19 а).

Для обозначения склеивания применяют знак в виде буквы “Ж” (рисунок 19 б).

Швы, выполненные пайкой или склеиванием по замкнутому контуру (периметру), обозначают линией-выноской, заканчивающейся окружностью диаметром 3-4 мм (рисунок 19 а).

Рисунок 19

При указании невидимых плоскостей соединения вместо стрелки используют точку, которую ставят внутри контура вида.

На произведённых чертежах при изображении паяного соединения указывают, при необходимости, размер шва и обозначение шероховатости поверхности (рисунок 20).

Рисунок 20

Марку припоя или клея указывают в спецификации в разделе “Материалы” или на чертеже детали в технических требованиях с указанием на полке линии-выноски номера пункта технических требований (рис.19 б).

Швы, выполняемые по замкнутой линии, следует обозначать окружностью диаметром от 3 до 5 мм, выполняемой тонкой линией.

На изображении паяного соединения при необходимости следует указывать размеры шва и обозначение шероховатости поверхности.

Обозначение припоя или клея (клеящего вещества) по соответствующему стандарту или техническим условиям следует проводить в технических требованиях чертежа записью по типу: «ПОС 40 ГОСТ…» или «Клей БФ – 2 ГОСТ…».

При необходимости в том же пункте технических требований следует приводить требования к качеству шва. Ссылку на номер пункта следует помещать на полке линии-выноски, проведенной от изображения шва.

При выполнении швов припоями или клеями различных марок всем швам, выполняемым одним и тем же материалом, следует присваивать один порядковый номер, который следует наносить на линии-выноске. При этом в технических требованиях материал следует указывать записью по типу: «ПОС 4 ГОСТ…(№ 1), ПМЦ 36 ГОСТ…(№ 2), клей БФ-2 ГОСТ…(№3)».

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Таблица 1. Примеры условного изображение соединений, получаемых клепкой.

Если предмет, изображенный на сборочном чертеже, имеет ряд однотипных соединений с заклепками одного типа и с одинаковыми размерами, то заклепки, входящие в соединение, следует показать условно в одном-двух местах каждого соединения, а в остальных – центровыми или осевыми линиями (рисунок 21).

Рисунок 21 – Изображение на сборочном чертеже соединения с одинаковыми заклепками

Если на чертеже необходимо показать несколько групп заклепок различных типов и размеров, то рекомендуется отмечать одинаковые заклепки одним и тем же условным знаком (рисунок 22а) или одинаковыми буквами (рисунок 22б).

Рисунок 22 – Примеры изображения на чертеже соединения с использованием различных заклепок

Образование паяльных соединений и проверка их качества

Хорошо известная технология пайки металлических деталей и заготовок предполагает образование жёсткого соединения посредством применения специальных припоев.

При их расплавлении жидкие компоненты заполняют зазоры в смачиваемых поверхностях, а после кристаллизации образуют надёжный соединительный шов. Паяные соединения образуются в результате целого ряда химических реакций, протекающих в зоне контакта материала с припоем под воздействием флюса с последующим образованием газовой среды.

Причины дефектов

Необходимость во флюсе объясняется тем, что спайка металлических заготовок осуществляется при температурах, значение которых существенно ниже точки плавления самого металла.

Необходимость во флюсе объясняется тем, что спайка металлических заготовок осуществляется при температурах, значение которых существенно ниже точки плавления самого металла.

Отсутствие этой составляющей считается нарушением технологии спайки, следствием которого могут образовываться явно различимые дефекты паяных соединений.

Применение специального флюса позволяет поднять температуру в зоне пайки и обеспечить диффузионную активность соединяемых материалов и, как следствие – получить качественное и достаточно надёжное паяное соединение.

Самым известным и распространённым нарушением технологии, возникающим из-за плохого качества флюса или ошибок в работе, является холодная пайка металла. Называется она так, потому что детали в месте соединения плохо прогреваются.

Одно из наиболее вероятных следствий этого дефекта – образование некачественных (бракованных) паяных швов, в результате чего изделие подвергается обязательной выбраковке.

Особенности применения пайки

Технологические особенности соединения деталей пайкой вполне совместимы с требованиями поточного производства определённых видов металлических изделий. К тому же они позволяют объединять в целое разнородные металлы и образовывать их сочетания с такими материалами, как:

- стекло;

- керамические и графитовые разновидности заготовок;

- целый ряд других материалов неметаллического происхождения, трудно сплавляемых сварочными методами.

Поскольку в процессе пайки кромки обрабатываемых деталей не расплавляются – при данном способе их соединения удаётся сохранить начальную форму и размеры. Помимо этого, в условиях низких температур без труда удается сберечь структуру и характеристики соединяемых металлов.

Ещё одним бесспорным преимуществом пайки является возможность образования монтажных разъёмных соединений, благодаря чему этот метод широко востребован в радио- и приборостроении.

Ещё одним бесспорным преимуществом пайки является возможность образования монтажных разъёмных соединений, благодаря чему этот метод широко востребован в радио- и приборостроении.

В ряде случаев паяные соединения получаются более надежными, чем при сварке в тех же рабочих условиях.

При грамотном сочетании обрабатываемых материалов и припоев качественные характеристики паяных соединений в разы превышают те же параметры для сварных сочленений.

Виды и обозначение

Известные виды паяных соединений классифицируются по таким признакам, как способ взаимодействия твёрдых и жидких фракций, условия образования соединений, применяемые при этом способы нагрева.

Согласно действующим нормативам и требованиям ГОСТ по типу взаимодействия на границе раздела припоя и металла отличают четыре способа образования спаев, различающихся характером диффузионных процессов.

Согласно действующим нормативам и требованиям ГОСТ по типу взаимодействия на границе раздела припоя и металла отличают четыре способа образования спаев, различающихся характером диффузионных процессов.

В ряде рабочих режимов более существенным представляется деление по технике образования самого паяного соединения (способам и режимам формования паяльного шва).

Независимо от классификации этих процедур все они, в конечном счёте, сводятся к уже упоминавшемуся соединению твёрдых материалов в тепловых режимах с температурами ниже точек плавления.

Для документального оформления указанных выше различий разработан специальный стандарт под государственным номером 19249-73, регламентирующий их обозначение на технологических чертежах.

Дефекты и методы их контроля

Согласно действующим стандартам образуемые при пайке соединения должны удовлетворять определённым критериям качества, отдельно оговариваемым в регламентирующих документах.

При этом их качество определяется не только возможностями припоя и флюса, но и от соблюдением основных правил этого процесса.

Под правилами понимается грамотный выбор зазоров между соединяемыми заготовками, а также умение заполнять их именно в тот момент, когда расплавленный припой находится в оптимальном агрегатном состоянии.

Нарушение хотя бы одного из этих условий может явиться причиной образования дефектных паяных соединений, нередко классифицируемым как «холодна пайка».

Контроль качества получаемых паяных соединений является обязательной составляющей технологического процесса и предполагает два вида обследования: без разрушения и с разрушением образующегося шва.

Контроль качества получаемых паяных соединений является обязательной составляющей технологического процесса и предполагает два вида обследования: без разрушения и с разрушением образующегося шва.

К первому из этих методов относится самостоятельное обследование дефектных зон путём их визуального осмотра, просвечивание рентгеновскими лучами, а также проверка герметичности паяного соединения под давлением.

При необходимости для этого могут применяться и более эффективные способы выявления раковин и непропаев, такие, например, как люминесцентная дефектоскопия.

При выявлении брака паяных швов с применением разрушающих методов контроля применяются такие приёмы, как:

- испытание всех без исключения образцов изделий, проводимых с целью исследования свойств образующихся паяных соединений и их микроструктуры. В этом случае швы проверяются на предмет наличия в них микропор и микротрещин, а также включений различных окислов и загрязнений в самом припое;

- выборочная проверка готовых деталей, осуществляемая методом разрушения полученного шва. Указанные действия проводятся с целью выявления коэффициента заполнения шва припоем, который при высоком качестве пайки должен иметь значение не менее 0,8.

Данный коэффициент вычисляется как отношение общей площади закрытия припоем к площади обрабатываемых частей металлических изделий.

К методу разрушающего контроля также относится выборочное обследование вырезанных из спаянной детали участков.

Появление дефектных образований в паяных швах чаще всего объясняется низкой квалификацией исполнителей этих работ, а также небрежностью при подготовке изделий под пайку.

В отдельных случаях это происходит по причине низкого качества материалов припоя (флюса) или же неисправности отдельных элементов применяемого оборудования.

4.2. Сборочный чертеж изделия с паяными соединениями

Глава 4. Выполнение и редактирование сборочных чертежей и схем | 85 |

крышки, кожухи, перегородки и т. п., если необходимо показать закрытые ими составные части изделия. При этом делают соответствующую надпись, например: «Крышка поз. 3 не показана»;

надписи на табличках, фирменных планках, шкалах и других подобных деталях, изображая только их контур.

Изделия, расположенные за винтовой пружиной, изображенной лишь сечениями витков, изображают до зоны, условно закрывающей эти изделия и определяемой осевыми линиями сечений витков.

Технические требования на чертеже излагают, группируя вместе однородные и близкие по своему характеру требования по возможности в последовательности, рекомендованной ГОСТ 2.315-68.

Чертеж общего вида — документ, определяющий конструкцию изделия, взаимодействие его основных частей и поясняющий принцип работы изделия.

На рис. 4.2 представлены исходные данные для выполнения изображения паяного соединения, а на рис. 4.3 приведены сведения из ГОСТ 2.313-82, которые располагаются рядом с рабочим полем чертежа. При оформлении конструкторского документа необходимо на сборочном чертеже нанести необходимые размеры, номера позиций составных частей и заполнить спецификацию и основную надпись.

Выполнение задания предполагает совмещение спецификации со сборочным чертежом в формате А4 (рис. 4.4).

При оформлении сборочного чертежа необходимо отметить места паяных швов, применив условные обозначения, и нанести нужные размеры. Обязательным является нанесение «исполнительных» размеров, которые должны быть выполнены по сборочному чертежу (например, определяющих взаимное положение деталей, соединяемых пайкой), а также обозначения знака «*» для справочных размеров и запись в технических требованиях «*Размеры для справок».

Линия-выноска, указывающая место шва, начинается двусторонней стрелкой от сплошной линии видимого шва или точкой при указании невидимых плоскостей соединения.

86 Часть I. Решение чертежно-графических задач средствами двумерной графики

имен. |

| 1 | 2 | 3 |

|

|

Перв.пр |

|

|

|

|

|

|

|

|

|

| А |

| * |

|

|

|

|

| 0 | |

|

|

|

|

|

| 12 |

Справ.N |

| A |

| 96 * |

|

|

|

|

|

|

| ||

|

|

| * |

|

| |

| 4 îòâ.Ç5,3 | 6 îòâ. Ç6,4 |

|

| ||

|

|

|

|

| ||

|

| 100 |

|

|

|

|

а |

|

|

| * Размеры для справок | ||

дп. и дат |

|

|

|

|

|

|

По | Формат Зона Поз. | Обозначение | Наименование | Кол. | Приме- | |

|

|

| чание | |||

Рис. 4.2. Форма представления исходных данных | ||||||

для выполнения изображения паяного соединения | ||||||

Условные изображения и обозначения паяных соединений установлены ГОСТ 2.313-82.

Место соединения элементов пайкой следует изображать сплошной линией толщиной 2s, если нет необходимости указывать размеры шва.

Для обозначения пайки следует применять условный знак, который наносят на линии-выноске сплошной основной линией.

Швы, выполняемые по замкнутой линии, следует обозначать окружностью диаметром от 3 до 5 мм, выполняемой тонкой линией.

Швы, ограниченные определенным участком, следует обозначать, как показано на рисунке.

На изображении паяного соединения при необходимости следует указывать размеры шва и обозначение шероховатости поверхности.

Рис. 4.3. Справочные данные к выполнению учебного задания

88 Часть I. Решение чертежно-графических задач средствами двумерной графики

При выполнении швов припоями или клеями различных марок всем швам, выполненным одним и тем же материалом, следует присваивать один порядковый номер, который наносят на линии-выноске. При этом в технических требованиях материал указывают записью типа: «ПОС 40 ГОСТ ….(№1).., ПМЦ 36 ГОСТ …(№2)».

В технических требованиях чертежей и в других конструкторских документах на паяные соединения следует писать: «Требования к качеству паяных швов по ОСТ 4 ГО.054.035».

Определения и термины, относящиеся к пайке, устанавливает ГОСТ 17325-71.

4.3. Изображение изделия по описанию его сборки

Сборочный чертеж и чертеж общего вида являются наиболее удобными формами отражения геометрических моделей конструируемых сборочных единиц. Умение синтезировать геометрические модели успешно формируется при решении учебных задач, в которых сборочный чертеж выполняется по словесному описанию синтезируемого объекта с наглядными изображениями составных частей изделия.

На рис. 4.5 представлены исходные данные учебного задания. Предлагается выполнить следующее:

завершить изображение сборочной единицы, используя изображения составных частей;

на сборочном чертеже нанести необходимые размеры и номера позиций составных частей;

заполнить спецификацию и основную надпись. Целесообразна следующая последовательность действий:

1.Копируем в рамке фронтальный разрез основания, выбрав в качестве базовой точку пересечения оси верхнего отверстия с правой наружной поверхностью основания. Второй точкой перемещения является точка пересечения оси ролика с его левой торцевой поверхностью. В рамку не включаем блоки с линейными размерами. Редактируем размерную надпись с указанием числа отверстий.

2.Копируем вид слева основания. В качестве базовой и второй точек перемещения выбираем центры отверстий основания и ролика.

Глава 4. Выполнение и редактирование сборочных чертежей и схем | 89 |

Перв. примен. |

|

|

|

| |

|

| Ç70 |

|

| |

Справ. ¹ | 25 |

|

|

| |

| Размеры для справок |

| оКл. |

| |

| рФомат оЗна Поз. |

| Приме- | ||

| Обозначение | Наименование |

| чание | |

|

|

|

| ||

îäï. è äàòà |

|

|

|

| |

Ï |

|

|

|

| |

äóáë. |

|

|

|

| |

Èíâ. ¹ |

|

|

|

| |

èíâ. ¹ |

|

|

|

| |

Âçàì. |

|

|

|

| |

äï. è äàòà |

| Ëèò. | Масса | Масштаб | |

Ïî | Изм. Лист ¹ докум. Подп. Дата |

|

|

| |

| Разраб. |

|

|

| |

îäë. | Ïðîâ. |

|

|

| |

Т.контр. | Ëèñò | Листов | |||

ï | |||||

íâ. ¹ | Н.контр. |

|

|

| |

È | Óòâ. |

|

|

| |

| Копировал | Формат | A4 | ||

Cборочный чертеж и спецификация. Вариант 31

Опора предназначена для перемещения тяжелых предметов. Изображения составных частей опоры приведены в таблице.

Основание |

|

|

A-A | A | Ç11 |

|

| |

|

| 3 отв. |

11 |

|

|

40 |

|

|

60 | 30 |

|

| 50 |

|

|

|

|

|

|

|

|

| A |

|

|

|

|

|

|

Гайка М8 | Шайба 8 | Болт | ||

ГОСТ 5915-70 ГОСТ 11371-78 |

| |||

|

|

|

|

|

Размеры для справок

Ролик 1, c надетой на него шиной 2, прикрепляется к основанию 3 при помощи болта 4 и гайки 5 с шайбой 6.

Рис. 4.5. Исходные данные для выполнения сборочного чертежа

3.Удаляем элементы шины и ролика, которые закрываются на виде слева сборочной единицы изображением основания.

4.Копируем ограниченное шестиугольником изображение гайки. В качестве базовой и второй точек перемещения выбираем точки пересечения осевых линий гайки и ролика. Во избежание наложения осевых линий после копирования не следует заключать в рамку осевые линии гайки. Условное изображение резьбы на гайке заменяем на условное изображение резьбы на конце болта.

5.Завершаем выполнение вида слева сборочной единицы, изображая шайбу, устанавливаемую под гайку, в виде окружности с диаметром 2,2 d, где d = 8 мм.

6.Копируем изображение шайбы, выбрав в качестве базовой точку пересечения осевой линии с правым ребром шайбы. Вторую точку перемещения выбираемнаосевойлинии, проходящейчерезотверстияроликаиоснования.

90 Часть I. Решение чертежно-графических задач средствами двумерной графики

7. Копируем второй вид гайки, выбрав в качестве базовой точку пересечения осевой линии резьбового отверстия с правым ребром гайки. Вторую точку перемещения выбираем на пересечении левого ребра шайбы с осевой линией, проходящей через отверстия ролика и основания.

| ИМП.ГХХХХХХ0.23 |

|

|

|

| |||

Перв. примен. | 5 | 6 | 1 | 2 |

|

|

|

|

4 |

|

|

|

|

|

|

| |

| 3 |

|

|

|

| Ç70 |

|

|

| 11 |

|

|

|

|

|

| |

|

|

|

|

|

|

|

| |

¹ |

|

|

|

|

|

|

|

|

Справ. |

| 2 отв.Ç11 |

|

|

|

| ||

|

| 92 |

|

| 30 |

|

| |

|

|

|

|

|

|

| ||

| Размеры для справок |

|

|

|

| |||

| Формат ЗонаПоз. | Обозначение |

| Наименование | Кол. | Приме- | ||

|

| чание | ||||||

äàòà |

|

|

|

|

| Детали |

|

|

|

|

|

|

|

|

|

| |

è | 1 | ПМИГ.XXXXXX.XXX Ролик | 1 |

| ||||

Ïîäï. |

| |||||||

2 ПМИГ.XXXXXX.XXX Шина | 1 |

| ||||||

|

| |||||||

äóáë. | 3 | ПМИГ.XXXXXX.XXX Основание | 1 |

| ||||

4 ПМИГ.XXXXXX.XXX Болт | 1 |

| ||||||

¹ |

| |||||||

Èíâ. |

|

|

|

| Стандартные изделия |

|

| |

èíâ. ¹ |

|

|

|

|

|

| ||

|

|

|

|

|

| 1 |

| |

Âçàì. | 5 |

|

|

| Гайка М8 ГОСТ 5915-70 |

| ||

6 |

|

|

| Шайба 8 ГОСТ 11371-78 | 1 |

| ||

|

|

|

|

| ||||

äàòà |

|

|

|

| ПМИГ.ХХХХХХ.023 |

| ||

è |

|

|

|

|

| |||

Ïîäï. | Èçì. Ëèñò | ¹ докум. | Ïîäï. | Äàòà |

| Ëèò. | Масса | Масштаб |

Опора |

| 1:1 | ||||||

|

| |||||||

ïîäë. | Разраб. | Мышкин М. |

|

|

| |||

Пров. Большаков В. |

|

|

| |||||

Т.контр. |

|

|

|

| Ëèñò | Листов 1 | ||

Èíâ. ¹ | Н.контр. |

|

|

|

| ÃÝÒÓ, ãð. 9999 | ||

Óòâ. |

|

|

|

| ||||

|

|

|

| Копировал | Формат | A4 | ||

|

|

|

|

| ||||

Рис. 4.6. Пример выполненного задания