Настройка tig сварки – от А до Я + Полезные советы

Ранее мы рассказывали о том, как подобрать электрод, газ и другие расходные материалы. В этой статье продолжим рассматривать сварочный процесс, а точнее работу с аргонодуговым аппаратом tig. Для удобства сразу же выделим вопросы, которые будут затронуты в данном материале:-

Как подготовить tig горелку к работе?

-

Как настроить сварочный аппарат?

-

Как начать аргонодуговую сварку?

-

Как правильно вести сварочную горелку?

Для наглядности используем конкретные модели и заготовки. Сваривать будем нержавеющую сталь, а в качестве tig-аппарата выступит надежный и простой в управлении аппарат FUBAG INTIG 200 DC Pulse. Помимо основных функций оборудование обладает функцией импульсной сварки.

Что касается расходных материалов, то в приведенном примере используется баллон с аргоном, электроды WL 20 (для постоянного тока) и присадочный пруток.

Подготовка аргонодугового аппарата к работе

Все комплектующие под рукой. Собираем все воедино:

-

Устанавливаем редуктор на баллон с газом

-

Подключаем газовый шланг к редуктору

-

Подключаем байонетный разъем горелки к минусовому разъему

-

Подключаем кабель управления к пяти-пиновому разъему на лицевой панели

-

Последним подключаем кабель массы к плюсовому разъему

Аппарат практически готов к работе, теперь переходим к сборке tig горелки:

1. Первым устанавливаем цангодержатель

2. Аккуратно вставляем в него цангу

Аккуратно вставляем в него цангу

3. Прикручиваем хвостовик (не до конца)

4. Устанавливаем керамическое сопло

5. Вставляем вольфрамовый электрод

6. Настраиваем вылет электрода

7. Хорошенько затягиваем хвостовик.

Как только все выполнено, выставляем расход газа в зависимости от места проведения и диаметра сопла. Для сопла с диаметром 10 мм вполне подойдет расход газа равный 10 л/мин.

Внимание! Помимо самого аппарата и горелки, подготовка требуется и заготовкам. Очистив их от ржавчины, оксидной пленки и других загрязнений, вы позаботитесь о качестве сварки. Для обезжиривания можно воспользоваться ацетоном, уайт-спирпитом или другим растворителем. Присадочный пруток также зачищается наждачкой и обезжиривается.

Настройка tig аппарата от А до Я

Практически все металлы свариваются на прямой полярности (на электроде минус). Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Исключением является лишь сварка алюминия и его сплавов. Ярким примером сплава может могут стать медные сплавы со значительным содержанием алюминия. Для них обязательным является использование переменного тока.

Итак, настраиваем FUBAG INTIG 200 DC Pulse:

-

На панели управления выставляем метод сварки – TIG.

-

Устанавливаем предпродувку газа на 0,5 сек.

-

Настраиваем ток поджига – 25% от рабочего тока (А).

-

Фиксируем время нарастания до рабочего тока – 0,2-1,0 сек.

-

Устанавливаем ток сварки (А) (см. Таблицу ниже)

-

Выставляем время до тока заварки кратера (спада в секундах)

-

Выбираем значение тока заварки кратера в амперах

-

Последним параметром станет время продувки газа после сварки (сек)

Параметры, которые относятся к заварке кратера, подбираются в зависимости от толщины металла.

В данной таблице даны общие рекомендации по подбору сварочного тока для наиболее используемых металлов и толщин. Это поможет вам сориентироваться при подготовке к началу работы.

Таблица. Настройка аргонодугового аппарата в зависимости от вида металла и толщины

|

Вид металла |

Толщина металла, мм |

Род тока |

Сила тока¸А |

|

Стальные сплавы |

1,0 |

DC |

20 — 30 |

|

1,5 |

DC |

40 — 60 |

|

|

2,0 |

DC |

70 -90 |

|

|

3,0 |

DC |

100 — 120 |

|

|

4, 0 |

DC |

120 — 140 |

|

|

Алюминий |

1-2 |

AC |

20 — 60 |

|

4-6 |

AC |

120-180 |

|

|

6-10 |

AC |

220-230 |

|

|

11-15 |

AC |

280-360 |

Почему следить за силой тока важнее, чем за остальными параметрами? Во время TIG сварки можно прожечь заготовку, выставив слишком сильный ток. Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Низкое значение не позволит расплавить металл, что сведет все попытки сварить деталь на нет.

Правильный запуск и сварка TIG-горелкой

Параметры выставлены и пора начинать. У владельцев данной модели сварочного аппарата есть целых два варианта:

-

Использовать контактный поджиг

-

Прибегнуть к функции высокочастотного поджига

Последний предотвратит прожиг металла в случае неправильно выставленных параметров во время настройки аппарата аргонодуговой сварки. Он убережет металл от вольфрамовых включений и позволит самостоятельно контролировать расстояние до детали с момента начала работы.

И теперь самое главное – как же правильно вести горелку? Большинство опытных сварщиков проводят сварку справа налево. Во время процесса без присадочного материала электрод стоит расположить практически перпендикулярно свариваемой поверхности. Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Если присадочный материал присутствует, то достаточно удерживать небольшой угол (15-20 градусов).

Процесс сварки завершается заваркой кратера. Заварка кратера — финальный участок сварочного шва длиной, высота которого уменьшается до нуля. С точки зрения качества сварного соединения, необходимо исключить образования кратера в финальной части шва. Для этого в аппарате предусматривается режим плавного уменьшения тока.Внимание! Чтобы металл шва не окислялся, надо следить, чтобы конец присадочного прутка постоянно находился в зоне защитного газа.

Для наглядности всего вышеописанного специалисты подготовили специальный видеоролик:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

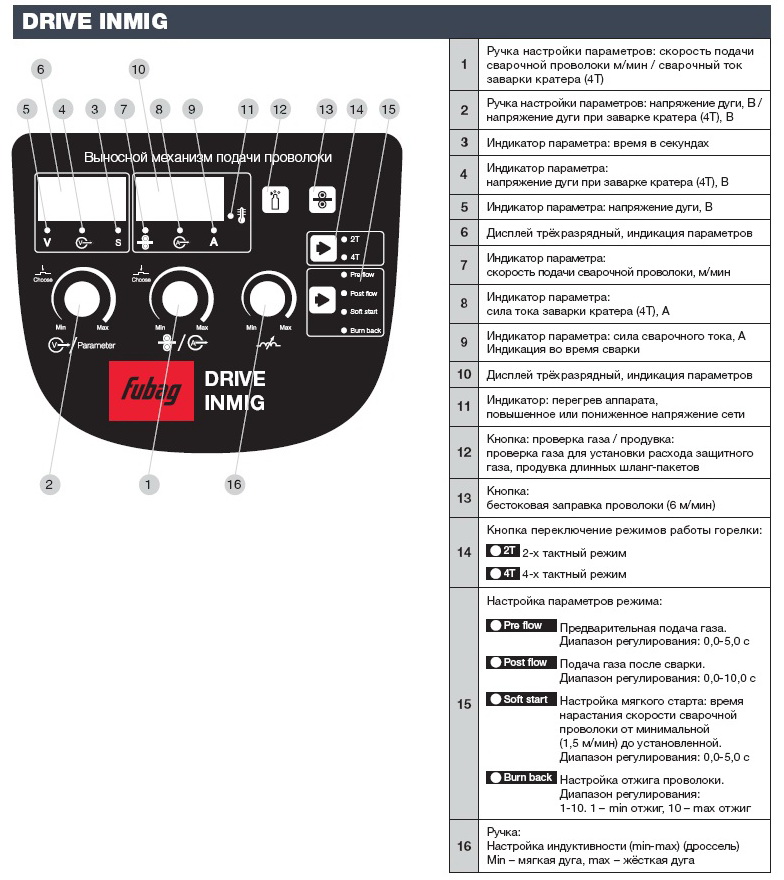

Как настроить сварочный полуавтомат?

Приветствую Вас на блоге kuzov. info!

info!

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

Содержание:

Какие регулировки имеет сварочный полуавтомат?

На полуавтомате три настройки:

- Напряжение (несколько режимов)

- Скорость подачи проволоки

- Скорость потока газа (количество расходуемого газа)

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор. - Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

У полуавтомата есть регуляторы напряжения, а сила тока постоянная и может варьироваться в зависимости от скорости подачи проволоки и её вылета.- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

- Правильное напряжение важно для формирования прочного сварочного шва. Используя слишком низкое напряжение для конкретного металла с определённой толщиной, качество сварочного шва будет низким, так как проникновение сварки будет плохим. Таким образом, шов даже может выглядеть нормально, но будет не прочным. В конце статьи мы рассмотрим примеры сварочных швов на листовом металле при разном напряжении.

Настройка скорости подачи проволоки

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки.

То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

- Как узнать, что настройки подачи проволоки правильные? Для этого нужно попробовать сваривать.

Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Если скорость слишком высокая для вашей настройки напряжения, то проволока будет сгибаться, при касании с металлом, не успевая расплавиться, и будет много брызг. Если скорость слишком медленная для вашей настройки напряжения, то проволока будет сгорать до того, как коснётся металла, и будет забиваться наконечник. Таким образом, при неправильной настройке скорости подачи проволоки, сварка вообще не получится. Этот параметр нужно настраивать экспериментальным путём. Важно выставить правильное напряжение для конкретной толщины свариваемого металла и пробовать варить, а скорость подачи проволоки регулировать в процессе.

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

Проволока для сварки

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

Положение наконечника горелки относительно сопла

Наконечник сварочной горелки может быть углублён в сопло, немного торчать из сопла или быть вровень с соплом. Чаще всего при сварке листового металла с защитным газом, кончик наконечника должен располагаться вровень с краем отверстия сопла. При сварке точками наконечник горелки должен быть углублён.

При сварке точками наконечник горелки должен быть углублён.- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла.

Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл. - Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

Сварочные швы в разрезеЭти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

Возможные проблемы при сварке

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов. Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

- Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

Читайте также по теме:

Печатать статью

Ещё интересные статьи:

Настройка сварочного полуавтомата — режимы, регулировки, ошибки

Сварочные технологии становятся все более доступными, так каждый сейчас может приобрести простой инвертор, а более практичные покупатели выбирают сварочные полуавтоматы. Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перечислять преимущества данной технологии можно очень долго, но на практике владельцы не всегда рады своему приобретению. Связанно это с тем, что люди просто не знают, как происходит настройка сварочного полуавтомата. Мы разобрали основные функции бюджетных устройств и приборов среднего класса, чтобы на примере их возможностей рассказать, как происходит регулировка полуавтомата.

Перед настройкой

Регулировка силы тока, вольтажа, скорости подачи проволоки и других параметров производится непосредственно перед сваркой, в процессе работ сварщик производит дополнительные корректировки работы. Однако есть ряд требований и настроек, которые нужно выполнить до начала работ, это

- подготовка сварочного аппарата;

- а также условия выполняемых работ.

Так, устройство должно быть подключено к системе подачи защитного газа (углекислота, аргон или смеси газов). В обязательном порядке нужно убедиться в наличии достаточного количества сварочной проволоки в барабане, а при необходимости заправить новую и протянуть ее до рабочей рукояти.

Чтобы правильно выставить первичные параметры сварки нужно знать:

Зная эти параметры и отталкиваясь от рекомендуемых значений можно выставить рекомендуемые параметры сварки, а затем, основываясь на собственных ощущениях и качестве работ, производить корректировки.

Настройки аппарата

Когда все готово, можно приступать к непосредственным настройкам. Несмотря на то, что опытные сварщики могут устанавливать режимы на собственное усмотрение, мы будем отталкиваться от рекомендованных параметров. Значения, представленные в таблице ниже, усредненные и в каждом отдельном случае, для лучшего качества работ, стоит произвести небольшую подстройку. Как это сделать, для чего нужен тот или иной параметр рассмотрим далее.

Таблица ориентировочных режимов сварки для углеродистых сталей

Скорость подачи газа

Данный параметр хоть и не относится к настройке сварочного полуавтомата, играет важную роль в процессе сваривания. Газобаллонное оборудование современного образца комплектуется удобными редукторами, где указан расход в литрах. Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Просто установите значение на 6 – 16 литров, в зависимости от толщины металла и на этом все.

Вольтаж

Данный параметр условно показывает, сколько тепла мы отдадим на работу в данный момент. Как видно из таблицы, чем толще металл, тем больше Вольтаж, а значит, нагрев и расплавление происходит быстрее и проще. Сложность с подбором вольтажа возникает тогда, когда мы имеем дело с нестандартным металлом или особой конструкцией сварки. Если мы говорим о работе с цветными или высоколегированными металлами, то оптимальные значения Вольтажа можно найти в интернете.

С другой стороны некоторые производители не указывают точное значение данной регулировки, а ограничиваются условными указаниями, к примеру, цифры 1-10. В таком случае следует внимательно изучить сопроводительную документацию, где должно быть указанно соответствие текущего положения к настоящему вольтажу.

Таким образом, данный параметр стоит устанавливать согласно таблице “настройка сварочного полуавтомата” или рекомендации производителя.

Скорость подачи проволоки/Сила тока

Второй параметр настройки любого полуавтомата это – скорость, совмещенная с силой тока. Это связанно с тем, что оба параметра взаимосвязаны и увеличивая скорость подачи, возрастает сила тока. Некоторые продвинутые машины имеют отдельные регулировки тока на полуавтомате, но они относятся к профессиональному уровню.

В более продвинутых моделях скорость подачи проволоки имеет тонкую настройку

Как и ранее для начала устанавливаем рекомендованные значения, однако в процессе работ эту настройку можно и нужно подстраивать под свои нужды. Заметить несоответствие просто. Если шов ведет, образуются сильные наплавления или сдвиги, то скорость слишком большая. Если же валик «проседает», появляются волнистые углубления или разрывы, то скорость слишком маленькая.

Добавляя или уменьшая скорость подачи, следует добиться идеальной формы валика без выпуклостей или проседания шва.

Большинство простейших аппаратов имеют именно две настройки – вольтаж и скорость подачи, совмещенная с силой тока. Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

Умело управляя ими можно в полной мере оценить качество сваривания деталей полуавтоматом.

Дополнительные параметры

Помимо простейших устройств на рынке присутствуют и более продвинутые модели с расширенным функционалом. Давайте рассмотрим их возможности и для чего нужны дополнительные настройки.

Индуктивность (настройка дуги)

Самая популярная функция, которая активно внедряется даже в сварки бюджетного класса – настройка индуктивности. Параметр позволяет управлять жесткостью дуги и изменять характеристики сварного шва. Так, при минимальной индуктивности заметно снижается температура дуги и глубина проплавления, шов получается более выпуклый. Подобная настройка помогает сваривать тонкие детали, а также металлы, чувствительные к перегреву. При максимальной индуктивности вырастает температура плавления, ванна получается более жидкой, а глубина проплавления – максимальной. Валик такого шва ровный, без выпуклостей. Данный режим используется для проплавления толстого металла, работы в угловых соединениях.

Зная как реагирует дуга на изменение индуктивности сварщик может самостоятельно управлять глубиной провара и температурой ванны, для улучшения качества работ и создания более надежных ответственных соединений.

Высокая/низкая скорость

Переключатель, который маркируется как High/Low, в большинстве моделей отвечает за более точную настройку скорости подачи проволоки. Мы уже знаем, что каждый полуавтомат содержит подобный регулятор, но если ваше устройство может работать с проволокой 0.6 и 1.4 мм граничные отметки будут сильно отличаться. Именно поэтому при работе с тонким материалом тумблер устанавливается в положение High и проволока в общем подается быстрей, а для толстого припоя подходит положение Low.

Обратите внимание! Сейчас на рынке представлены сотни товаров от десятков различных производителей, поэтому чтобы наверняка разобраться, какой функционал есть у данной модели, за что отвечает тот или иной регулятор и выключатель следует внимательно изучить инструкцию по эксплуатации.

Почему нельзя полностью полагаться на рекомендуемые настройки

Очень популярный вопрос, который тревожит каждого новичка сварки. Прежде всего, отметим список вещей, которые влияют на качество работ:

- разная начинка сварочных полуавтоматов;

- качество электросети;

- состав сплава;

- температура окружающей среды;

- толщина и марка проволоки;

- пространственные положения работ;

- состав газа или его смеси.

Итого, чтобы получить, качественный шов, сварщику приходится «попадать» в оптимальные настройки, с которыми можно качественно сваривать изделия. Но стоит взять другой металл, поменять положение или чтобы напряжение сети упало и нужно снова искать те самые оптимальные настройки.

Частые ошибки и способы их решения

- Громкий «треск» при работе. Отчетливые щелчки указывают на малую скорость подачи припоя.

Увеличивайте данный параметр пока звук работы не станет нормальным.

Увеличивайте данный параметр пока звук работы не станет нормальным. - Сильное разбрызгивание. Зачастую разбрызгивание появляется при недостатке изолирующего газа. Проверьте редуктор, при необходимости – увеличьте подачу газа.

- Непровары и прожиги устраняются настройкой Вольтажа, а также регулировкой индуктивности (если есть).

- Острые вершины или неравномерная ширина валика. Обе проблемы связанны с положением и скоростью движения горелки. Помимо настроек сварки обращайте внимание и на собственную технику работ.

Заключение

Полуавтомат это незаменимый помощник в любом доме или гараже, но чтобы получить максимум из его возможностей нужно с должным уважением отнестись к изучению технических особенностей устройства и принципа работы полуавтоматической сварки. Благодаря этой статье вы знаете как настроить сварочный полуавтомат. Не бойтесь экспериментировать, ищите именно те параметры, при которых вам будет удобно сварить деталь и получить надежный шов.

как научиться варить начинающим сварщикам, сравнение инвертора и трансформатора для сварки

Сварка в наши дни является самым распространенным способом соединения вместе двух металлических отдельных деталей. Со стороны кажется, что варить – это просто и несложно, но на самом деле профессия сварщика достаточно сложная и требующая наличия определенных навыков. Необходимо много чему научиться и многое учесть прежде, чем браться за процесс сварки.

Для начинающих сварщиков и для профессионалов, работающих на высоте, поступили в продажу компактные современные аппараты для электродуговой сварки — инверторы.

Аппараты для сварки

Сварочный аппарат выполняет работы с помощью источника питания и электродов.

Существует два типа аппаратов:

- инверторный;

- трансформаторный.

Аппараты трансформаторного типа просты в эксплуатации, но имеют большой вес и большие размеры, прочные и выносливые, а также очень надежные. Для работы необходим переменный ток. Для сварки используют фтористо-кальциевые или рутиловые плавящиеся электроды. Агрегат обладает малым коэффициентом полезного действия, а сварочный шов, выполненный с помощью трансформаторного устройства, получается среднего качества. При работе с данным типом электросварки требуется высокая квалификация сварщика.

Для сварки используют фтористо-кальциевые или рутиловые плавящиеся электроды. Агрегат обладает малым коэффициентом полезного действия, а сварочный шов, выполненный с помощью трансформаторного устройства, получается среднего качества. При работе с данным типом электросварки требуется высокая квалификация сварщика.

Инвертор – это электросварочный аппарат, который работает на постоянном токе, в отличие от трансформаторного. На входе схемы аппарата поступающее напряжение преобразуется из постоянного в переменное, которое затем поступает в трансформатор. Главное отличие этого типа сварки заключается в следующем:

- малый вес;

- мобильность;

- компактность;

- хорошо зарекомендованный аппарат в полевых условиях;

- независимость от входного напряжения;

- экономичность.

Инверторы очень экономичные, при использовании устройства потери электроэнергии в десятки раз меньше, чем при работе трансформаторных моделей. Аппарат имеет коэффициент полезного действия от 85 до 90 процентов.

Аппарат имеет коэффициент полезного действия от 85 до 90 процентов.

С помощью инвертора можно соединить как мелкие, так и крупные металлические изделия. Инверторы в наше время стали большим прорывом в области сварочных агрегатов, старые громоздкие трансформаторы постепенно вытесняются с обихода из-за своих габаритов и сложностей в применении. Инвертор доступен как по цене, так и по классификации любому сварщику, достаточно для работы знать основы и принципы самого сварочного процесса.

Электроэнергия, которую потребляет этот небольшой сварочный аппарат, идет исключительно на работу самой дуги, которая и осуществляет непосредственно сварочный процесс.

Основы работы инвертора

Сварочные аппараты инверторного типа очень удобны в эксплуатации и максимально экономичны, это важно для начинающих, неимеющих опыта сварщиков. Для начала необходимо понимать, что инвертор является электронным сварочным аппаратом, поэтому основная нагрузка при работе с ним пойдет на вашу электрическую сеть.

Для начала необходимо понимать, что инвертор является электронным сварочным аппаратом, поэтому основная нагрузка при работе с ним пойдет на вашу электрическую сеть.

Для сравнения: старый трансформаторный сварочный аппарат, при включении производил максимальный и сильный толчок электроэнергии, из-за чего происходило отключение электричества в сети вашего дома. Инвертор, напротив, обладает конденсаторами накопительного действия, которые сначала накапливают электроэнергию, а затем обеспечивают, бесперебойную работу вашей электросети и мягко разжигают электрическую дугу.

Вы можете в доступной форме освоить и самостоятельно изучить уроки сварки инвертором. Мы со своей стороны можем дать вам несколько полезных и нужных предложений, если у вас возникнут вопросы. В статье мы расскажем, на что сначала необходимо обратить ваше внимание перед началом сварки.

Важным моментом, который необходимо усвоить, является тот факт, что потребление электроэнергии инвертором напрямую зависит от диаметра вашего электрода. Чем больше диаметр применяемого вами электрода, тем больше он потребует электроэнергии. Поэтому перед началом работы вы должны рассчитать примерное максимальное значение потребляемой вашим аппаратом электроэнергии, чтобы не сжечь проводку или бытовую технику в вашем доме.

Чем больше диаметр применяемого вами электрода, тем больше он потребует электроэнергии. Поэтому перед началом работы вы должны рассчитать примерное максимальное значение потребляемой вашим аппаратом электроэнергии, чтобы не сжечь проводку или бытовую технику в вашем доме.

Кроме этого, для каждого применяемого вами диаметра электрода необходима минимальная рекомендуемая сила тока, то есть если вы захотите уменьшить показатель силы тока, то шов у вас не получится.

Если вы захотите поэкспериментировать и увеличить силу тока, то сам шов получится, при этом электрод может очень быстро сгорать или прилипать. Как вы уже поняли, важным элементом для сварочного процесса является правильный подбор электрода и тока работы аппарата.

Конструктивно электрод состоит из металлического стержня, на который напылен порошковый специальный состав. Порошковое напыление — необходимая преграда для доступа к сварному шву окружающего воздуха. Окружающая среда негативно влияет на формирование сварного шва, окисляя его, что ухудшает качество шва. Порошковое напыление также необходимо для поддержания нормального процесса горения дуги.

Порошковое напыление также необходимо для поддержания нормального процесса горения дуги.

Для сварки инвертором используют электроды УОНИ, МР, АНО, ОЗС. Качество покупаемых электродов во многом зависит от транспортировки и условия их хранения. Диаметр необходимого электрода варьируется в пределах от 2 до 5 мм. Все зависит от материала и толщины свариваемых деталей.

Пошаговая инструкция для начинающих при применении инвертора

- Перед началом работы необходимо иметь средства защиты. Вам необходимо приобрести перчатки, не резиновые, а из грубой ткани, защитную сварочную маску и грубую куртку. Это необходимо для вашей защиты, чтобы уберечь ваши глаза и кожный покров от термического и светового воздействия при работе со сварочным аппаратом.

- С помощью регулятора на корпусе инвертора необходимо настроить сварочный ток и подобрать электрод.

Напоминаем, что необходимо использовать электроды диаметром 2-5 миллиметров. Регулируем сварочный ток исходя из параметров толщины и материала свариваемой детали. На корпусе аппарата должна быть электронная или стрелочная индикация силы тока. Для предотвращения залипания электрода со свариваемой поверхностью необходимо медленно подносить сам электрод.

Напоминаем, что необходимо использовать электроды диаметром 2-5 миллиметров. Регулируем сварочный ток исходя из параметров толщины и материала свариваемой детали. На корпусе аппарата должна быть электронная или стрелочная индикация силы тока. Для предотвращения залипания электрода со свариваемой поверхностью необходимо медленно подносить сам электрод. - Подключите минусовую клемму (массу) к свариваемой детали. Сварочный процесс начинается с правильного поджога дуги. Необходимо поднести электрод к поверхности свариваемой заготовки под малым углом. Затем пару раз дотроньтесь электродом к поверхности металла, чтобы произошла активизация сварочного электрода. Удерживаем электрод на расстоянии нескольких миллиметров от свариваемой заготовки, примерно равное диаметру электрода.

- У вас должен получиться сварочный шов. Для проверки шва, необходимо молотком, прикрывая глаза, убрать окалину.

Длина дуги

Это расстояние, которое образуется между металлом и электродом в процессе сварки. Важно во время сварки выдерживать постоянное правильное расстояние.

Важно во время сварки выдерживать постоянное правильное расстояние.

Небольшой промежуток

Наличие небольшого промежутка приведет к тому, что металл не успеет полностью прогреться, при этом шов выйдет выпуклым и не сплавленным по бокам.

Большой промежуток

Наличие большого промежутка приведет к скачку дуги, что помешает провару, а значит, наплавляемый раскаленный металл будет неровно ложиться.

Необходимый правильный промежуток

Обеспечение правильного постоянного расстояния приведет к хорошему провару и формированию отличного шва.

С опытом вы сможете правильно управлять длиной дуги, которая обеспечит вам оптимальный результат. Дуга формирует сварочную ванну, при проходе через зазор, плавя при этом основной металл. Она же обеспечивает попадание в ванну расплавленного металла.

Правильно сформированный сварочный шов и его дефекты

В процессе сварки, при поспешном движении электрода, формируется дефектный шов. Линия ванны располагается ниже, чем линия поверхности основного металла. Если зажженная дуга глубоко и интенсивно проникает в свариваемый металл, она выталкивает ванну назад и формирует шов. Поэтому в процессе необходимо следить, чтобы сварочный шов находился на уровне свариваемого металла.

Линия ванны располагается ниже, чем линия поверхности основного металла. Если зажженная дуга глубоко и интенсивно проникает в свариваемый металл, она выталкивает ванну назад и формирует шов. Поэтому в процессе необходимо следить, чтобы сварочный шов находился на уровне свариваемого металла.

Идеальный сварочный шов помогут образовать зигзагообразные и круговые движения. Выполняя движения по кругу, необходимо следить за швом, равномерно распределяя ванну.

При движении электрода в разные стороны зигзагом формируется хороший шов, при этом необходим контроль за образованием шва. В процессе образовываем шов сначала с левого края, потом по центру ванны, затем с левого бока и т. д. Нужно запомнить, что ванна идет за теплом.

Подрез формируется, когда недостаточно металла электрода, при заполнении ванной полностью и во время движения поперек. Чтобы не произошло образование подреза, необходимо соблюдать наружные границы шва, тщательно наблюдать за ванной и, если необходимо, сделать ее тоньше.

Чтобы управлять ванной применяют напряжение дуги, расположенную на конце стержня электрода. Во время наклона стержня ванна не тянется, а толкается. Запомните, чем вертикальней в процессе сварки располагается электрод, тем сварной шов формируется менее выпуклым.

Когда вы держите электрод вертикально, ванна вдавливается вниз, так как над ней сконцентрировано все тепло. Она при этом хорошо распространяется вокруг и проплавляется.

Когда ваш электрод слегка под углом, вся сила стремится назад и шов всплывает (приподнимается). Когда электрод имеет большой угол, сила прикладывается по вектору шва, что не дает возможности управлять раскаленной ванной.

Если необходимо сдвинуть ванну назад или получить плоский шов, применяют наклоны электрода под разными углами. Работа электрода начинается с угла от 45 градусов до 90, так как этот угол позволяет контролировать ванну и нормально производить сварку.

com/embed/f78SVlwbuhI»/>

Обратная и прямая полярность при сварке инвертором

При обратной полярности происходит сниженный ввод тепла в изделие. Зона расплавления неглубокая, хоть и достаточно широкая. Можно наблюдать эффект катодной очистки свариваемой поверхности.

При прямой полярности происходит сниженный ввод тепла в металл. Зона расплавления глубокая, в то же время — узкая.

Процесс сварки инвертором тонкого металла

Инвертор хорош для начинающих сварщиков, так как имеет ряд функций, а именно:

- hotstart – помогает при начальном формировании сварочной дуги;

- arcforce – для предотвращения залипания электрода, когда тот находится на близком расстоянии от свариваемой детали. Функция увеличивает сварочный ток;

- anti-stick – предотвращает перегрев устройства отключением напряжения.

Все эти функции включаются автоматически во время непредвиденной критической ситуации, что дает новичкам производить сварочные работы на хорошем уровне.

Для того чтобы сварочный шов на тонком металлическом листе образовывался хорошего качества и на сварных листах не получались прожоги, необходимо следить за тем, чтобы во время сварочного процесса вы видели шов.

Электрод необходимо выбирать меньшего диаметра и располагать его максимально близко к металлу. Затем ждем, когда начнет формироваться красное пятно, под ним образуется капелька металла, которая соединит между собой тонкие металлические заготовки.

Медленно ведя электрод по поверхности тонких металлических деталей, образуются металлические капли, которые соединяют между собой заготовки, образуя при этом сварочный шов.

После прочтения нашей статьи вы научитесь правильно работать электросварочным инвертором. Надеемся, процесс сварки покажется для вас легким и увлекательным занятием. Прежде, чем приступать к процессу сварки, почитайте инструкцию инвертора и рекомендации от завода-производителя, чтобы уберечь не только сварочный аппарат, но и ваше имущество от поломок.

Как правильно настроить сварочный полуавтомат, признаки неверной настройки

Начинающие пользователи такого оборудования наверняка задаются вопросом: какой сварочный полуавтомат имеет необходимые настройки и не требует дополнительной отладки? Однако таких моделей не существует по двум причинам. Во-первых, сама технология изготовления не дает возможности задать одинаковые параметры для каждого экземпляра. Во-вторых, такое единообразие не имеет смысла, потому что оборудование предназначено для сварки разных материалов.

При этом сохранение заводских параметров существенно сокращает возможности использования прибора, потому что разные металлы и сплавы нужно соединять в разных условиях. Комплект поставки обычно включает инструкции по самостоятельной отладке оборудования, но их зачастую недостаточно. Поэтому каждый опытный мастер знает, как подключить и правильно настроить сварочный полуавтомат для работы с конкретным материалом. Подобный опыт нередко дополняет и уточняет заводские инструкции.

Подобный опыт нередко дополняет и уточняет заводские инструкции.

Параметры настроек

Работу сварочных полуавтоматов описывают четыре технические характеристики:

- напряжение дуги – изменение этого параметра влияет на значение силы тока;

- сила тока и скорость подачи проволоки – две связанных характеристики с прямо пропорциональной зависимостью друг от друга;

- расход защитного газа – он увеличивается с повышением значений предыдущих характеристик.

Эти четыре параметра определяют направления, по которым необходимо настроить оборудование для того или иного материала. Важно понимать, что отладка не может сохраняться долгое время в силу следующих наиболее частых причин:

- незначительный ремонт оборудования, установка новых комплектующих;

- изменение химического состава газовой смеси, применяемой как защитная среда;

- перепады и скачки напряжения электрического тока, питающего аппарат;

- использование присадочной проволоки другой марки и/или с иным составом.

Даже в ряду родственных моделей одного и того же производителя нередко наблюдаются существенные различия в заводских настройках. Подобные расхождения бывают и у разных приборов с идентичными заявленными характеристиками. Чтобы научиться регулировать сварочные полуавтоматы под конкретные задачи, необходимо привыкнуть к особенностям функционирования оборудования и выявить в нем закономерности и причинно-следственные связи.

Рекомендации по настройке

Четыре рабочих характеристики оборудования намечают пять направлений его регулировки: защитная газовая смесь, напряжение, полярность, скорость подачи и вылет проволоки. Рассмотрим каждый аспект более подробно.

Подбор газовой смеси

Для защиты соединяемых деталей и оборудования от высоких температур и искр в зону сварки нагнетают газовую смесь или какой-то чистый газ. Для сварочных полуавтоматов используют два вещества: углекислый газ (диоксид углерода) и инертный материал аргон. Возможно четыре варианта их комбинации для разных сплавов и качества шва:

- Чистый углекислый газ – подходит для толстых листов или крупных изделий из сплавов на основе железа (чугун, сталь), обеспечивает глубокий проплав, но дает большое количество искр, а шов получается в итоге грубым и некрасивым.

- Первая смесь обоих газов – на три четверти (75 %) состоит из аргона и на одну четверть (25 %) из углекислоты. Состав подходит для работы с тонкими листами и с небольшими деталями. Дает минимум брызг, а спайка получается аккуратной.

- Вторая смесь обоих газов – на 98 % состоит из аргона и на 2 % из углекислого газа. Основное назначение такой среды – сваривание деталей из нержавеющей или оцинкованной стали, медных сплавов. Минимум брызг, высокое качество шва.

Чистый аргон – применяется для соединения деталей из алюминия, меди, сплавов на их основе, а также вообще для работы с цветными металлами. Обеспечивает почти полное отсутствие искр, а шов выходит тонким, ровным, чистым и красивым.

Чем больше в составе защитной среды аргона, тем аккуратнее, чище и тоньше получается соединение. Углекислый газ дает довольно грубое соединение и не подходит для тонких металлических листов, мелких деталей и цветных металлов. Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Однако он более доступен, что определяет его распространение в сварке крупных предметов и в грубых работах.

Настройка напряжения

Настраивать этот параметр необходимо с учетом требуемой глубины провара, а также толщины соединяемых листов или размеров деталей. Чем больше энергии потребуется на плавление припоя и обрабатываемого сплава, на горение сварочной дуги, тем выше должен быть установленный вольтаж аппарата, который преобразует энергию электрического тока в тепловую.

Регулировка вольтажа носит ступенчатый характер. Большинство современных аппаратов позволяют установить необходимый для работы вольтаж в два этапа.

- Сначала с помощью переключателя на задней стороне полуавтомата выбирается один из двух режимов работы прибора. Режимы отмечены цифрами «1» и «2».

- Далее в рамках каждого из этих режимов можно выбрать между минимальным и максимальным уровнем напряжения. За это отвечает второй переключатель.

В результате получается четыре варианта вольтажа. Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Для облегчения выбора нужного значения на некоторых моделях помещают также таблицу для определения вольтажа и скорости подачи проволоки. Такие справочники индивидуальны для каждого аппарата. Слишком низкий вольтаж не обеспечит нужной глубины провара, и шов получится непрочным. При чрезвычайно высоком вольтаже возрастает риск прожига материала.

Настройка скорости подачи проволоки

Регулировать этот параметр следует после выбора напряжения электрического тока. Эта очередность связана с тем, что скорость подачи определяет скорость плавления, которая одновременно зависит от вольтажа. Когда присадочная нить начинает плавиться, скорость ее продвижения снижается. Если этот параметр окажется ниже или выше соответствующего ему вольтажа, качество соединения сильно снизится:

- Если присадочная нить будет подаваться слишком быстро, то при контакте с металлом она начет деформироваться прежде, чем успеет расплавиться. Она также будет липнуть к обрабатываемой поверхности, обильно искря и брызгая.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью.

Соединение при этом получится неаккуратным, с большим количеством наплывов и низкой прочностью. - При слишком медленной подаче проволока рискует сгореть, так и не успев расплавиться. При этом забивается наконечник горелки. Если же присадочная нить все-таки начала плавиться, это не гарантирует качественной работы. При контакте с металлом нить будет давать рваный шов с просадками и волнистостью.

Настраивать скорость подачи присадочного материала приходится чаще, чем другие характеристики оборудования. После каждой смены напряжения и замены на другую присадочную нить прежние настройки сбиваются, и их нужно регулировать заново. Современные модели часто облегчают этот аспект благодаря опции автоматической настройки.

Количественное выражение взаимосвязи настроек и результата отражено в таблице:

Регулировка полярности

Этот параметр сварочных полуавтоматов настроить проще всего. На корпусе обычно помещают таблицу, в которой указано, для какого металла или сплава более предпочтительна прямая, а для какого – обратная полярность. В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

В первом случае газовую горелку следует подключать к минусовой клемме, во втором – к плюсовому разъему.

Выбор зависит от конструктивных типов присадочной проволоки. На сегодня их два:

- Простая. Это омедненная цельная нить, при работе с которой всегда используют защитный газ. Она не имеет никаких дополнительных добавок, поэтому перед началом работы поверхность необходимо особенно тщательно очистить. Такую присадочную нить можно применять только в помещении, но она почти не дает искр и брызг, а шов получается тонким, ровным, аккуратным и чистым, без шлаков.

- С флюсом. Это добавка в центре проволоки, при ее плавлении образующая защитный газ, поэтому внешняя среда из аргона или углекислоты не требуется, как и тщательная очистка поверхности – незначительные загрязнение не помешают. С таким припоем можно работать даже на улице в ветреную погоду, но брызг и искр будет очень много. По шву образуется много шлака, который нужно счищать.

Простая медная нить – это всегда обратная полярность и подключение к плюсовой клемме. Отрицательный заряд при этом подается на свариваемый материал. Присадочная нить с флюсом требует прямой полярности и соединения через минусовой разъем. При этом свариваемую деталь соединяют с клеммой с положительным зарядом. Разница зарядов и создает электрическое напряжение и электромагнитное поле.

Настройка вылета проволоки

Вылетом называют расстояние между концом наконечника и концом самой проволоки, то есть часть ее длины, на которую она выдвинута из наконечника. Если отрегулировать этот параметр правильно, получится избежать обильных брызг, коробления свариваемого материала, его прожига и недостаточного провара. Выпуском считается расстояние от сопла горелки до проволочного торца. При малых диаметрах выпуск и вылет равны друг друга, при увеличении толщины нити выпуск уменьшается на 1-10 мм.

На практике применяют три основных варианта вылета в зависимости от конструкции газового сопла и применяемой защитной среды:

- В общем случае выпуск должен быть как можно меньше – порядка 0,6-1,0 см.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше.

Такое значение подходит для защитной среды из чистого углекислого газа или из его смесей с аргоном. Чем больше аргона, тем вылет может быть больше. - При использовании в качестве защитной среды чистого аргона вылет присадочной нити может превышать 1 см. Существуют модели с автоматической регулировкой этого параметра, при которой шаг выпуска составляет порядка 3 мм.

- Если наконечник газового сопла углублен внутрь его корпуса, то слишком короткий вылет не обеспечит нормального плавления. Поэтому чем сильнее наконечник утоплен в корпусе горелки, тем больше должно быть значение выпуска.

Чем толще проволока, тем меньше должен быть вылет, иначе в зоне сварки ее окажется больше, чем сварочный полуавтомат способен обработать. И если короткий выпуск просто не позволяет сформировать наплав и сварной шов или не обеспечит нужной глубины провара и прочности шва, то слишком длинный создает избыток припоя, что приведет к прожиганию и короблению металла, обильным брызгам и искрению.

Взаимосвязь вылета, выпуска, диаметра и расхода газа отражены в таблице:

Самые частые сбои и их признаки

Если сварочный полуавтомат не был правильно настроен и отрегулирован, в процессе его работы могут возникать различные сбои и ошибки. Ниже перечислены наиболее распространенные из них, а также признаки, по которым их можно распознать:

- Если проволока подается слишком быстро для выбранного напряжения, она не образует дугу, а просто приварится к одной из соединяемых деталей.

- При нехватке или отсутствии защитного газа в зоне сварки обильно вылетают брызги, а шов становится пористым и приобретает зелено-коричневую окраску.

- Если напряжение и/или скорость подачи присадочной нити недостаточны, сварка не проникнет глубоко в толщу соединяемых деталей, и шов будет непрочным.

- При слишком высоком для данной толщины металла вольтаже закономерно произойдет прожигание свариваемых листов или деталей.

- Если присадочную нить подавать слишком медленно, при касании металла она будет частично оплавляться, оставаясь на конце рабочего наконечника.

- При удалении горелки от места сварки далее 0,6-1,2 см шов получится прерывистым, а в процессе работы будет обильное разбрызгивание припоя.

- Если материал не очищен, а заземление плохо закреплено, сварка будет идти рывками, а шов получится рваным. Со стороны кажется, что причина в низком напряжении или малой скорости подачи проволоки, но это не так.

Кроме того, треск и щелчки во время сварки говорят о низкой скорости подачи припоя. Недостаток газовой среды увеличивает количество брызг и искр. Прерывистый шов и непроваренные (пропущенные) участки указывают на то, что поверхность металла не была очищена и должным образом подготовлена к сварке. Зазубрины и разная толщина шовного наплава – результат неравномерного ведения горелки по месту соединения.

Вообще, в процессе сварки недостаточно иметь в виду только усредненные инструкции и рекомендации. Обязательно нужно обращать внимание на мелочи и подмечать опытным путем, какой результат получается при тех или иных настройках и движениях горелки.

Рекомендательные значения основных параметров представлены в таблице:

Приобретение сварочных полуавтоматов

Перечисленные выше рекомендации по настройке в равной степени справедливы для сварочных полуавтоматов любой торговой марки, модели и модификации. То же касается и наиболее распространенных сбоев в работе оборудования и признаков, которые позволяют их выявить. Конечно, отрегулировать аппарат под свои нужды проще, если заводские настройки более соответствуют требуемым для работы параметрам.

В каталоге компании «Строительные ресурсы» представлен широкий выбор сварочных полуавтоматов для соединения всех основных рабочих сплавов: железных, алюминиевых, медных. Это удобные инверторные моноблоки отечественной марки «Сварог», которая не уступает по техническим характеристикам аналогичному оборудованию зарубежных брендов «Аврора» (китайское производство) или «Ресанта» (латвийская компания).

Настройка сварочного инвертора | Статьи

После подключения и пробной сварки переходим к настройке сварочного инвертора. На удивление, большинство инверторов просто настроить даже человеку без опыта. Главное — правильно выбрать величину сварочного тока под нужный металл.

На удивление, большинство инверторов просто настроить даже человеку без опыта. Главное — правильно выбрать величину сварочного тока под нужный металл.- Для этого желательно узнать:

- состав свариваемого металла;

- толщину заготовок;

- требования к качеству шва.

Настройка силы тока и выбор электрода

Самый важный и, по сути, единственный параметр, который вы сможете отрегулировать самостоятельно, — сила сварочного тока. Различают минимальное и максимальное значение тока, они задают диапазон, в котором вы можете варить. В обычных бытовых инверторах диапазон составляет от 20 до 200-220 А.

Сила тока выставляется в зависимости от толщины и типа металла. Под толщину металла подбирается диаметр электрода, который служит присадкой. Это стандартная зависимость, точные показатели можно посмотреть в инструкции к инвертору или на упаковке электродов. Приблизительно рассчитать силу тока можно самостоятельно. Слева указана толщина металла, справа — значение тока.

- 1-1,5 мм — 20-50 А;

- 2-3 мм — 25-100 А;

- 4-5 мм — 70-140 А;

- 6-8 мм — 100-190 А;

- 9-10 мм — 140-220 А.

Выберите нужный режим сварки

Опытный сварщик знает — рекомендуемые значения приведены в качестве ориентира. Все проверяется опытным путем в процессе сварки. Например, если металл не расплавляется под действием тока, плавно увеличивайте его значения до нужного состояние, и наоборот, когда сварочная ванна «размокает», следует уменьшить силу тока.

Выбор полярности для сварки инвертором

Не менее важный этап, чем выбор силы тока — выбор полярности для держателя и кабель-массы. Для лучшего провара рекомендуем кабель-держатель подключить к клемме «плюс», а кабель массы соответственно к «минусу». Таким образом, мы настроили инвертор для сварки в режиме обратной полярности. К подключению прямой полярности (обратный порядок подключения) прибегают при сварке специальными электродами стальных листов.

После выставления полярности настройка завершена. Можно включать инвертор и приступать к сварке.

Узнай, как эффективно варить инвертором

подбор и отладка оптимальных режимов

Эксплуатация сварочного аппарата предполагает осваивание обширных знаний и практик. Табличные схемы с пропорциональностью силы тока и металла — это всего лишь база.

Только практикой возможно достичь качественного результата, используя разные настройки, в частности — свойства самого полуавтомата и заготовок.

Ниже изложены универсальные рекомендации по самостоятельной настройке полуавтоматического сварочного аппарата, включая критерии, с учетом которых возможно добиться рационального режима сварки.

Они будут особенно полезны для новичков, но сведущие мастера тоже могут почерпнуть что-то новое.

Содержание статьиПоказать

Краткие сведения

Прежде чем начать рассчитывать оптимальный режим сварки, нужно принять во внимание следующие факты. Настроить режим сварки для частного случая возможно, но он не будет универсальным.

Чтобы получить оптимальный результат, нужно просчитать тип, толщину металла, тип шва, пространственное положение при сварке. Опираясь на эти данные, подбирать необходимые настройки полуавтомата.

Для этого, однозначно, требуется правильно отрегулировать аппарат. Принцип его работы заключается в корректировании величины тепла, применяемого к плавлению присадочной проволоки.

Логично, что количество тепла для металла разной толщины, потребуется разное. Игнорируя этот фактор, тонкий металл может быть прожжен, а толстый — непроварен.

Теперь перейдем к конкретике. Полуавтомат имеет две базовые установки: напряжение дуги и сила сварочного тока. Сила тока пропорциональна скорости, с которой проволока подается в зону сварки.

С возрастанием силы тока увеличивается скорость подачи проволоки.

При самостоятельной настройке сварочного полуавтоматического аппарата стоит помнить о том, что значения напряжения дуги и силы тока — взаимосвязанные величины. Неприемлемо устанавливать регулировки наобум.

Наиболее подходящий режим сварки будет достигнут только при точных показателях, пропорциональных друг другу, силы тока и напряжения дуги. На иллюстрации показан принцип этой связи. Сила тока обозначается «скоростью подачи».

На иллюстрации показан принцип этой связи. Сила тока обозначается «скоростью подачи».

Критерии регулировки

Чтобы самостоятельно отрегулировать настройки сварочного полуавтомата, нужно опираться на определенные критерии. Однозначно, при работе потребуется делать постоянную регулировку аппарата и корректировать режим сварки. О причинах обязательности таких действий расписано ниже.

Завод-производитель выпускает одинаковые модели полуавтоматических аппаратов, но в силу несущественных различий деталей появляется специфичность позиции каждого полуавтомата по сравнению с другими, такой же модели.

Поэтому любые сведения о настройке определенной модели, неактуальны для конкретно вашего полуавтомата. Такая информация поможет приблизиться к нужным вам настройкам, но в случае слепого следования, вряд ли они подойдут на 100%.

Чтобы предупредить сгорание прибора, либо его выход из строя, нужно учитывать несколько факторов. Особое влияние имеет напряжение электросети.

Его перепад, проседание могут спровоцировать разные причины — от немощной проводки до электроприбора, параллельно включенного в общую сеть.

Также на параметры влияет температура при сварочных работах, диаметр и марка присадочной проволоки. Кроме того, необходимо постоянно перенастраивать устройство, если был дозаправлен газовый баллон.

Характеристики и свойства состава защитной смеси или газа могут различаться, что тоже влияет на наладку.

Помимо указанных критериев, нужно брать в расчет потребность корректировки установок аппарата при смене катушки проволоки, или при изменении положения в пространстве самого сварочного аппарата.

Эти характеристики базовые. Описанные ситуации могут не возникнуть, к тому же далеко не всегда понадобится перенастройка прибора. Однако есть обстоятельства, которые делают надстройку обязательной.

Например, при смене типа, марки сварочной проволоки, или же замене модели аппарата. Или при смене газа, в частности, если заменили углекислоту аргоном.

Либо газовой смесью заменили аргон. Существуют различные критерии, которые нужно учитывать, поднастраивая аппарат.

Наладка сварочного полуавтомата

Конкретизируем, какие именно самостоятельные настройки полуавтомата понадобятся для подбора подходящего режима сварки. В статье не будет затрагиваться тема заправки присадочной проволоки или регулировки подачи защитного газа.

С особенностями этих этапов рекомендуем ознакомиться заранее. Сейчас же сделаем упор именно на подбор силы тока и напряжения.

Именно эти две величины играют большую роль при регулировке для наиболее подходящего режима сварки, как показано на схеме выше.

Этап подготовки

Первоначально понадобится лист металла небольшой величины, толщиной около 5 мм. Его необходимо подготовить к сварке. Почистить все загрязнения, удалить коррозию, а также возможные остатки краски.

После этого следует зачистить поверхность. Можно использовать наждачную бумагу, металлическую щётку или шлифовальную машинку.

Этот кусок металла нужен для того, чтобы на нем можно было пробовать установленный режим, при этом обучаясь.

Не стоит сразу брать детали и заготовки. Чтобы их не повредить, для таких случаев лучше использовать куски металла, испортить которые не жаль.

Подбор оптимальных настроек : 1 этап

В первую очередь рекомендуем отрегулировать напряжение дуги. Изначально лучше выставить низкий показатель, примерно 15-20В, справедливо будет также выставить невысокий показатель силы тока, не более 100А.

Очень удобно, что в работе свободна одна рука, так как вы держите горелку одной рукой. Задействуйте вторую для подстройки. Так вы сможете корректировать режим, не отвлекаясь от процесса.

Пробуем сформировать сварной валик, акцентируем внимание на дугу и звук, параллельно надстраивая сварочный аппарат.

Показателями правильно отрегулированных настроек сварочного полуавтомата является чистый, равномерный звук и относительно постоянное горение дуги с минимальным разбрызгиванием.

Не следует озадачиваться глубиной проплава и формой валика, сейчас нужно определить при каких показателях можно добиться правильного горения дуги. При этом важно делать регулировку буквально на 1-2 значения, чтобы максимально точно подстроить аппарат.

Подбор оптимальных настроек : 2 этап

Теперь приступаем к рутинной части. Обязательно фиксируйте все значения! Самыми первыми запишем исходные параметры начальной точки работы дуги. Затем пробуем уменьшать силу тока при постоянном значении величины напряжения.

Снижайте ток на несколько значений, пытаясь подобрать то граничащее, при котором дуга горит стабильно, но ещё устойчива. Фиксируйте эти показатели.

Далее, не изменяя значение напряжения, постепенно увеличивайте ток, подбирая значение, при котором дуга будет гореть относительно стабильно. Зафиксируйте эти данные также.

В итоге вы сделаете 3 записи. При постоянной величине напряжения 15-20В, сила тока: менее 100А, минимально допускаемая сила тока и максимально допускаемая сила тока.

Далее пробуем понизить на 0,5В начальную величину напряжения (15-20В) и снова регулировать ток, находя показатели, при которых дуга будет гореть стабильно. Зафиксируйте эти данные.

Продублируйте процесс понижения значения напряжения на 0,5В с целью выведения подходящих значений силы тока до той границы, пока полуавтомат не прекратит варить. Опять фиксируйте все показатели.

После проведения описанных манипуляций, вы получите значение минимальной величины напряжения и значение минимальной, а также максимальной силы тока, при которой аппарат сможет выполнять сварочные работы.

На последующем этапе верните исходные показатели (15-20В, 100А) и повторите процесс самостоятельной настройки сварочного полуавтомата, только изменяя напряжение дуги на 0,5В больше установленного значения.

Шаг за шагом, вы приблизитесь к значению точки напряжения, при которой сварка станет нереальной. Запишите этот показатель.

График настроек

Что дают проведенные действия? Вы составляете рабочую схему, применимую именно для вашего аппарата. Для наглядности хорошо начертить график с указанием ваших настроек.

Для наглядности хорошо начертить график с указанием ваших настроек.

За образец можно использовать график самостоятельной настройки сварочного полуавтомата, изображенный на иллюстрации выше.

Вы ориентируетесь в возможностях вашего сварочного аппарата, осведомлены о минимально и максимально дозволенных величинах силы тока и напряжения для нужного режима.

При выполнении последующих работ вы сможете легко разобраться в деталях сварочного процесса и выстроить подходящие настройки.

Заключение

Подведем итоги. В статье собран опыт практикующих специалистов, которые неоднократно сталкивались с самостоятельной настройкой полуавтоматического аппарата и осуществлением сварочных работ.

В статье собран опыт практикующих специалистов, которые неоднократно сталкивались с самостоятельной настройкой полуавтоматического аппарата и осуществлением сварочных работ.

Учитывайте, что не бывает комплекса установок, единственно подходящего для всех видов сварочных работ.

При настройке берите в расчет тип и толщину металла, диаметр и тип посадочной проволоки,положение аппарата в пространстве, тип газа и другие факторы, способные влиять на результат.

Не нужно слепо следовать схемам настроения, представленным в интернете либо в пособиях. Они дают лишь примерные рекомендованные значения напряжения и силы тока.

На деле их применение редко оказывается возможным. Каждый аппарат необходимо настраивать отдельно. Особенно важно следить за настройками при сварке тонкого или толстого металла, и корректировать их.

Безопасная настройка сварочного аппарата для начинающих сварщиков — Baker’s Gas & Welding Supplies, Inc.

Во время курортного сезона многие сварщики будут покупать новые сварочные аппараты и сварочные материалы для своих мастерских и домашних сварочных работ, но если вы новичок в сварке, вам нужно потратить некоторое время на то, чтобы убедиться, что ваш сварщик безопасен в использовании. Правильная настройка сварочного аппарата не займет много времени, но существенно повлияет на вашу личную безопасность, долговечность машины и эффективность сварщика.

К счастью, новый сварочный аппарат не будет сильно изнашиваться, и вам не придется беспокоиться о проверке шлангов защитного газа на герметичность. Вот несколько основных правил техники безопасности для нового сварочного аппарата:

Рабочая зона нового сварщика

Новый сварочный аппарат должен быть установлен в месте, где у вас будет много вентиляции, особенно если это аппарат для ручной сварки, и никто не будет подвергаться опасности быть залитым ультрафиолетовыми лучами.Хотя есть вентиляционные устройства, которые вы можете приобрести для небольшого замкнутого пространства, вы можете решить большинство своих проблем, открыв гаражные ворота и сварив их за экраном или сварив их снаружи, если ветер не испортит ваш защитный газ.

Сварщики также могут испускать искры, которые могут нанести вред людям или воспламенить коробку или кучу опилок. Иногда искра в куче опилок могла тлеть часами, прежде чем загореться. Если в вашем гараже или магазине есть картон и дрова, в ваших руках может случиться огромный пожар.Чем меньше у вас будет, тем лучше.

Идеальная рабочая зона также должна быть сухой, поскольку вода проводит электричество и может вызвать смертельный удар. Даже сильное потоотделение может вызвать проблемы при сварке, если вы находитесь в более теплом климате. Сетевая розетка должна быть правильно заземлена и выдерживать ток, вырабатываемый машиной.

Если вы не уверены в правильности заземления в вашем магазине или если ваша розетка более старая, попросите профессионального электрика проверить это. Скачок напряжения может вызвать проблемы для вас и вашей машины.

Настройка нового сварочного аппарата

Каждый производитель сварочного аппарата скажет вам, что первым делом нужно прочитать инструкцию по эксплуатации. Не оставляйте ничего на волю случая. Ваша самая большая проблема — подобрать силу тока к толщине металла. Если вы работаете со сварочным аппаратом MIG, вам также необходимо подумать о защитном газе и скорости проволоки.

Если вы работаете с защитным газом для сварки MIG или TIG, газовые баллоны должны быть закреплены перед началом.Их следует прикрепить либо к тележке, либо к надежной точке на стене. Дважды проверьте фитинги и по мере старения сварщика периодически проверяйте шланг на наличие защитного газа.

Еще одна важная функция безопасности — это прочное металлическое заземление, прикрепленное к вашей заготовке. Это важно не только для безопасности, вы также получите более гладкий сварной шов, который не подпрыгнет и не искрится во время работы.

Как обслуживать сварщика

Сварщик должен находиться на ровном и сухом месте, где он не скатится и не повредится.Никогда не снимайте боковую панель сварочного аппарата. В этом случае убедитесь, что вы следуете инструкциям производителя, который всегда советует отключать машину от сети. Не выключайте его, если вам нужно проверить внутренний компонент.

Одно из лучших вложений, которое вы можете сделать для своего сварщика, — это приобрести кожух, который будет препятствовать скоплению пыли в нем, пока он не используется. Однако вы также можете поддерживать своего сварщика в отличной форме, обращаясь к руководству по регулярному техническому обслуживанию, например, по удалению мусора сжатым воздухом или замене масла в машинах с приводом от двигателя.

Безопасность при сварке

Не следует настраивать сварщика, если у вас нет надлежащего защитного снаряжения для сварки, чтобы избежать риска получения ожогов или воздействия на кожу вредных ультрафиолетовых лучей. Сварщики всегда должны носить огнестойкую одежду. Синтетика особенно опасна, поскольку она легко воспламеняется.

Большинство сварщиков носят хотя бы хлопковую рубашку, но вам также следует обратить внимание на сварочный фартук или огнестойкую куртку. В зависимости от вашего климата есть как тяжелые кожаные куртки, так и легкие куртки.

Сварочные перчаткитакже обеспечат необходимую защиту рук во время работы без потери необходимой гибкости. Сверхпрочные сварочные перчатки защитят вас от искр и брызг, которые могут обжечь руки во время сварки. С другой стороны, тонкие и гибкие перчатки для сварки TIG позволяют подавать проволоку, не подвергая руки воздействию тепла, ультрафиолетовых лучей или искр.

Найдите лучшие сварочные материалы

Посетите Справочник покупателя по газу и сварке Baker, чтобы узнать о самых популярных сварочных аппаратах и сварочных материалах для вашего сварочного цеха.

Сообщение «Безопасная настройка сварочного аппарата для начинающих сварщиков» впервые появилось на сайте Weld My World.

Как настроить сварочный аппарат MIG — Настройки сварочного аппарата, газы и электроды

Как настроить сварочный аппарат MIG для сварки