1.3 Методы термического испарения

Этот метод характеризуется простотой и высокой скоростью осаждения. Сущность метода заключается в нагреве вещества в вакууме до температуры, при которой кинетическая энергия атомов и молекул вещества становится достаточной для их отрыва от поверхности мишени и движения в пространстве до мишени. Это происходит при такой температуре, при которой давление собственных паров вещества превышает на несколько порядков давление остаточных газов. При этом атомарный поток распространяется прямолинейно, и при столкновении с поверхностью испаряемые атомы и молекулы конденсируются на ней.

Главными преимуществами этого метода является его простота, доступность и высокая скорость осаждения, что обусловило его широкое использование в тонкопленочной технологии[4].

Методы термического (резистивного и электронно-лучевого) испарения широко используются для получения оптических покрытий. Основное достоинство методов – их универсальность. На однотипном вакуумном оборудовании имеется возможность получать однородные слои металлов, сплавов, полупроводников и диэлектриков различной толщины.

При использовании метода термического испарения основным фактором, определяющим эксплуатационные особенности и конструктивное оформление установок, является способ нагрева испаряемых материалов. По этому признаку разновидности метода классифицируются следующими способами нагрева:

резистивный

электронный

дуговой

лазерный[5]

1.3.1 Метод резистивного нагрева

Нагрев электропроводящего тела, обладающего высоким электрическим сопротивлением при прохождении через него электрического тока, называют резистивным. При этом, как правило, используют переменный ток.

Достоинства резистивного нагрева — высокий КПД, низкая стоимость оборудования, безопасность в работе (низкое напряжение на зажимах) и малые габаритные размеры. Факторами, ограничивающими применение испарителей с резистивным нагревом, являются возможность загрязнения наносимой пленки материалом нагревателя, а также малый ресурс работы из-за старения (разрушения) нагревателя, что требует его периодической (иногда довольно частой) замены.

Испарители этого типа различных конструктивных вариантов могут быть с непосредственным или с косвенным нагревом испаряемого вещества.

В испарителях с непосредственным нагревом ток в несколько десятков ампер проходит непосредственно через испаряемый материал. Такой метод испарения может быть применен только для сублимирующихся металлов, т.е. металлов, температура плавления которых выше температуры испарения (хром, титан и др.).

Основное достоинство этих испарителей — отсутствие теплового контакта между их нагретыми элементами и испаряемым металлом, что обеспечивает высокую чистоту наносимой пленки. Однако они обеспечивают низкую скорость испарения, дают возможность испарять малое количество материала, который может быть использован только в виде ленты или проволоки, а также не позволяют испарять диэлектрики и большинство металлов. Сечение таких испарителей должно быть одинаковым на всем протяжении, иначе в месте утонения возникает перегрев и они перегорают.

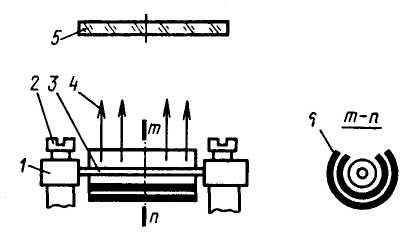

Испаритель с резистивным непосредственным нагревом показан на рисунке 3 Испаряемый материал 3 в виде проволоки или ленты вставляют в изготавливаемые из титана или нержавеющей стали и закрепляемые винтами 2 массивные контактные зажимы 1, к которым подводится электропитание. Для снижения тепловых потерь за счет излучения, а также ограничения потока пара 4 в направлении к подложке 5 служит многослойный экран 6.

1 — контактный зажим, 2 — винт, 3 — испаряемый материал, 4 — поток пара, 5 — подложка, 6 — многослойный экран

Рисунок 3 – Испаритель с резистивным непосредственным нагревом

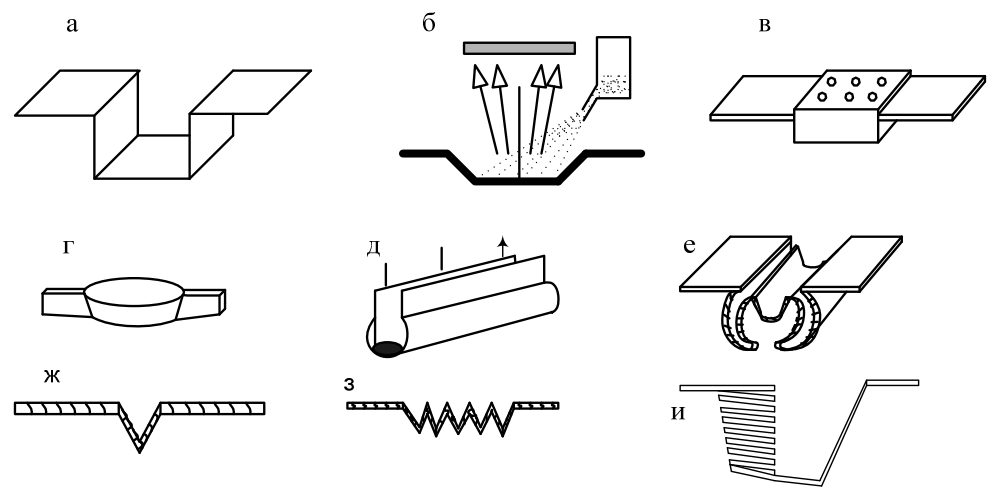

Проволочные испарители применяют для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли на проволочном нагревателе. Проволочные испарители изготавливаются V- иW-образной формы, а также спирале — и волнообразной.

Проволочный испаритель простейшей конструкции (Рисунок 4, а) используют для нанесения пленок алюминия, который хорошо смачивает вольфрамовый проволочный нагреватель — цилиндрическую проволочную спираль 2. Испаряемое вещество в виде скобочек (гусариков) 3 навешивают на спираль, которую отогнутыми концами 1 вставляют в контактные зажимы. По мере нагрева это вещество плавится и формируется на проволоке в виде капель. Снизу размещаются тепловой и ограничивающий экраны. Проволочные испарители предназначены для создания протяженного потока испаряемого материала, что достигается использованием одновременно нескольких навесок.

Наибольшее практическое распространение получили поверхностные, лодочные и тигельные, испарители прямого нагрева. В тиглях такого типа вещество помещают в лодочку, которая нагревается проходящим током. Такие испарители отличаются дешевизной, простотой изготовления и удобством эксплуатации.

Остановимся на наиболее распространенных поверхностных испарителях.

Поверхностные испарители изготовляются в виде лент, лодочек (рис. 4 а, г), а также проволочек из металлов с высокой температурой плавления и низким давлением паров (рис. 4 ж-и). Лодочки применяются для испарения широкого класса материалов: сульфидов и фторидов металлов, элементарных металлов и других веществ. Для испарения материалов, характеризующихся выбросом вещества, применяются лодочки, закрытые экранами с отверстиями, расположенными в шахматном порядке (рис. 4 в). Для испарения диэлектриков и металлов в больших количествах рекомендуется лодочка, изображенная на рис. 4 г. С изменением конструкции лодочек (рис. 4 д, е) обеспечивается узкая направленность потока пара.

Выбор конструкции испарителя зависит от того, в каком состоянии находится испаряемый материал (гранулы, слитки, порошок, проволока), а также от таких особенностей испарения вещества, как испарение из жидкой фазы или сублимация, смачиваемость испарителя, химическая активность к материалу испарителя и т.д.

При испарении веществ сложного состава и сплавов нередко один из компонентов является более летучим, что приводит к нарушению стехиометрии осаждаемого слоя. Для предотвращения этого применяют метод взрывного испарения. Порошкообразное вещество из вибробункера (рис. 4 б) малыми дозами поступает на разогретый испаритель и моментально испаряется с последующей конденсацией на приемной поверхности. Режим испарения, размер фракции, скорость подачи вещества и температура испарителя для получения пленок стехиометрического состава определяют эмпирически.

Рисунок 4 – Типы поверхностных испарителей прямого нагрева

Одним из недостатков испарителей в виде открытых лодочек является нагрев испаряемого вещества снизу, следствием чего нередко бывает разбрызгивание вещества из лодочки. Еще одно неудобство поверхностных испарителей заключается в том, что по мере испарения материала изменяется индикатриса направленности. Естественно, это приводит к искажению спектров деталей на разных участках. В меньшей степени этот недостаток сказывается при испарении из расплава. Для предотвращения разбрызгивания вещества и стабилизации индикатрисы испарения некоторые исследователи предлагали закрывать поверхность тигля частично прозрачной сеткой. Так, например, автором данного учебника был предложен вариант лодочного испарителя, свободный от большинства перечисленных выше недостатков. Идея заключалась в том, что разогрев вещества происходит не снизу, со дна испарителя, а сверху. На поверхность тигля накладывается дополнительная сетка, выполненная из фольги, толщина которой больше толщины фольги, из которой выполнен испаритель. Это приводит к перегреву верхней части тигля. Величина перегрева контролируется толщиной фольги для дополнительной сетки. Реально использовался перегрев в (100-300)º С. В этом случае испарение вещества идет из замкнутой камеры между веществом и верхней сеткой, что обеспечивает постоянство индикатрисы излучения и отсутствия брызг из тигля. Наконец, толщина слоя остается постоянной при постоянстве тока, протекающего через тигель.

Материалами для проволочных и ленточных испарителей являются тугоплавкие металлы с высокими температурами плавления и низким давлением паров. Наиболее широко применяются вольфрам, молибден и тантал. Температуры плавления для этих металлов 3380º С, 2610º С и 3000º С соответственно.

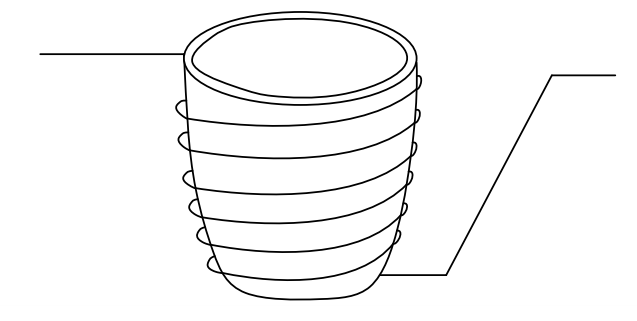

Тигельные

испарители (тигли) применяются в том

случае, когда для нанесения слоев

требуются большие количества

материала. В качестве материала тигля

выбирается такой, чтобы собственное

давление паров тигля во время работы

было пренебрежимо мало по сравнению с

давлением испаряемого вещества. Часто

это достигается путем дополнительного

охлаждения тигля, который выполняется

из материала с высокой теплопроводностью:

меди, вольфрама, графита и т.д. Тигли

для испарения могут быть изготовлены

из металлов, графита, стеклоуглерода

(стеклографита), нитрида бора, из

тугоплавких окислов. Тигли из молибдена,

например, используются для испарения

Сu, Аg, Аu. Для испарения веществ,

которые активно вступают в реакцию

с тугоплавкими металлами, применяют

тигли, изготовленные по керамической

технологии из окислов. Обычно это

тугоплавкие окислы ThO

По конструкции испарители тигельного типа разделяются на открытые (обычно как на рис. 5) и замкнутые, дискретного действия, конструкция которых сугубо индивидуальна. Существенным недостатком испарителей тигельного и поверхностного типа являются потери испаряемого материала, пар из испарителя выходит, когда заслонка закрыта, и осаждение слоя не производится. От этого недостатка свободны замкнутые испарители дискретного действия. Пар из этих испарителей выходит только тогда, когда поднят затвор, и в этот период производится осаждение материала на подложку. Инерционность подобных испарителей в 20—30 раз меньше, чем у резистивных испарителей с экраном[1].

Рисунок 5 – Испарители с косвенным нагревом

7.2. Основы применения электротермических процессов

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

электротехнологии по соображениям сбережения энергии, снижения стоимости продукции.

Эти преимущества в значительной мере оправдывают непрерывно расширяющееся применение электротехнологий в промышленности.

Данный раздел содержит общий взгляд на многие виды электротермических процессов и их многочисленные достоинства. Их физические основы и различные области применения будут классифицированы и детально рассмотрены как с экономической, так и с экологической точек зрения.

Основные положения

Термические процессы являются необходимой частью многих промышленных технологий при производстве и обработке различных изделий. Вследствие уменьшения мировых запасов энергоносителей современный подход к использованию энергии означает ответственную эксплуатацию еще доступных ресурсов. В связи с этим непрерывно возрастающие требования к энергосберегающим процессам нагрева должны быть реализованы в промышленности прежде всего путем внедрения эффективных технологических процессов. В то же время эти технологии должны удовлетворять ряду экономических критериев, например высокой производительности при низкой стоимости производства.

Для выработки теплоты может быть использована либо электрическая энергия, либо химическая энергия сжигаемого топлива. Решение за или против конкретного источника энергии основывается преимущественно на экономических критериях. Однако для термических процессов все шире используется электрическая энергия вследствие непрерывного ужесточения требований к эффективности и экологической чистоте промыш-

155

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

ленных процессов, к качеству продукции и, не в последнюю очередь, к улучшению общего энергетического баланса производства.

Электроэнергия может быть использована значительно более эффективно и значительно более целенаправленно, чем энергия сжигаемого топлива. Электрические нагревательные системы характеризуются высокой технической эффективностью, и, несмотря на более высокую стоимость энергии по сравнению с энергией других источников, они более экономичны вследствие более низких эксплуатационных расходов. Электротермические установки очень гибки в работе и предоставляют исключительные возможности для автоматизации, особенно при использовании микропроцессоров.

Применение электронагрева для термообработки обеспечивает хорошую повторяемость процесса. Это значит, что могут быть получены заданные свойства материала, необходимые для улучшения технических характеристик, к примеру, узлов машин. Высокая скорость электронагрева, точное регулирование и равномерное распределение температуры обеспечивают высокую эффективность термических процессов и заметную экономию сырья, в частности, вследствие низких потерь на угар. Это проявляется особенно ярко при индукционном и кондуктивном процессах нагрева, при которых тепло выделяется внутри самой загрузки.

Время нагрева в электротермических установках намного короче, чем в пламенных нагревательных установках (иногда на 90 %), поэтому металлургические изменения поверхности загрузки, такие как окисление и обезуглероживание, значительно снижаются, и это способствует высокому качеству изделий. Кроме того, обеспечивается немедленная готовность к работе, и во многих случаях отпадает необходимость иметь технологические запасы нагретого или расплавленного материала. Электротермические установки легко могут быть интегрированы в уже существующие производственные линии, что позволяет значительно улучшить ход процесса.

156

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

В течение последних нескольких лет электронагрев внес значительный вклад также в переработку промышленных отходов, которая будет иметь всевозрастающее значение для развитого индустриального общества

вбудущем. Например, металлургическая промышленность может переплавлять 100 % лома черных металлов в дуговых и индукционных печах. Добавление других компонентов позволяет производить специальные стали или высококачественное чугунное литье любого состава.

Сэтой целью создан четвертый металлургический передел – обработка жидкого металла вакуумом, инертными газами и т.д. [22]. Так, и в конвертерах, мартеновских печах сейчас можно получить высококачественный металл, используя цикл его внепечной обработки.

Наряду с проблемой использования отходов повышенный интерес вызывает воздействие производственных процессов на окружающую среду. Здесь методы электронагрева также могут превосходить пламенные. Электротермические установки при определенных условиях выбрасывают

вокружающую среду меньше дыма, пыли и тепловых загрязнений по сравнению с установками, работающими на сжигаемом топливе. Электронагрев пригоден для нагрева и плавки любого электрически проводящего и непроводящего материала. Хотя он применяется главным образом для нагрева металлов, графита, расплавленного стекла, оксидов и других неметаллических материалов, нагреты могут быть даже ионизированные газы. Множество технологических процессов, включая плавку, закалку, отпуск, отжиг, гальванизацию, сварку, пайку, сушку, выращивание кристаллов, подогрев перед прокаткой, ковкой или покрытием, производится с использованием электронагрева.

Классификация электротермических процессов

Электротермические процессы, используемые для видоизменения материалов или их свойств, основаны на различных физических механизмах преобразования электрической энергии в тепловую. По месту преобра-

157

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

зования энергии они могут быть разделены на процессы прямого и косвенного нагрева.

В случае прямого нагрева происходит выделение тепловой энергии непосредственно в самой загрузке за счет протекания электрического тока через ее материал, поглощения ею энергии электромагнитного поля или бомбардировки ее частицами. При косвенном нагреве электрическая энергия преобразуется вне загрузки в тепловую, которая передается затем в загрузку за счет процессов теплопереноса, таких как конвекция, излучение или теплопроводность.

Внутри двух названных основных групп дальнейшая подробная классификация электротермических процессов связана с различными физическими механизмами выделения полезной тепловой энергии в обрабатываемом материале. Ее целесообразно изложить в рамках описания конкретных применений электронагрева в промышленности.

Применение электротермических процессов

Существует широкий диапазон применения электрической энергии в промышленных термических процессах. В зависимости от вида обрабатываемого материала и способа реализации процесса может быть выбран оптимальный метод нагрева.

Прямой резистивный нагрев

При протекании электрического тока по электропроводящему материалу выделяется джоулево тепло, поскольку материал обладает электрическим сопротивлением. Если это сопротивление является собственным сопротивлением объекта нагрева, то процесс называется прямым (или кондуктивным) резистивным нагревом, в противном случае он называется косвенным резистивным нагревом.

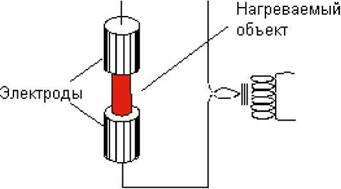

При прямом резистивном нагреве (рис. 7.4) на переменном токе наблюдается неравномерное распределение плотности тока и температуры

158

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

по сечению обрабатываемого изделия (шихты, загрузки) из-за действия наведенных токов. Так называемый скин-эффект приводит к более или менее выраженной концентрации электрического тока у поверхности загрузки. Для того чтобы получить равномерное температурное поле, предпочтительно использовать источник низкой частоты или постоянного тока.

Рис. 7.4. Принцип прямого (кондуктивного) нагрева

Нагреваемые прямым резистивным методом тела должны быть соединены с электродами для обеспечения протекания электрического тока. Электроды обычно выполняются из меди. Для того чтобы обеспечить низкое электрическое сопротивление контакта и нормальную работу нагревательного устройства, необходимы большие прижимные усилия, поэтому проблема надежного контакта электродов является основным фактором, ограничивающим мощность установок.

Выделение тепла внутри загрузки и, как результат, быстрый нагрев при высокой плотности энергии гарантируют высокую экономическую и экологическую эффективность прямого резистивного нагрева. Малое образование окалины на поверхности металла и чистый нагрев в любой рабочей атмосфере приводят к рациональному использованию сырья.

Процессы прямого резистивного нагрева находят широкое применение. Примерами могут служить нагрев металлических заготовок, проводов,

159

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

труб и лент в установках периодического и непрерывного действия, плавка стекол, электролиз алюминия, электрошлаковый переплав или производство графита. Производство пара в промышленных электродных бойлерах может быть дополнительным примером.

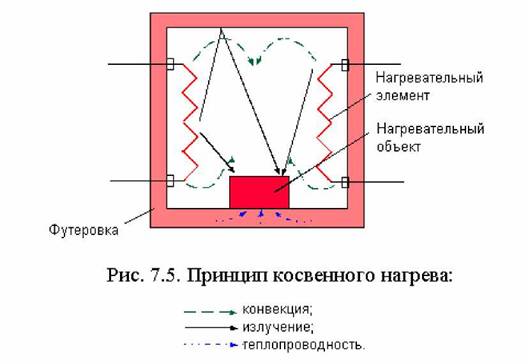

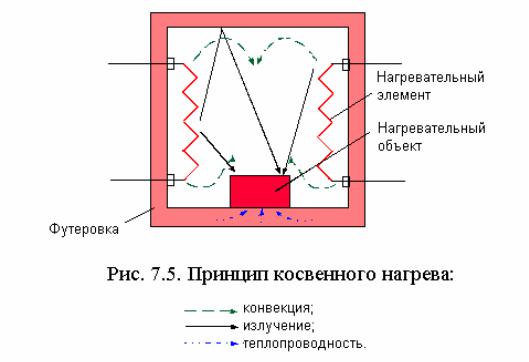

Косвенный резистивный нагрев (рис. 7.5) характеризуется выделением тепла в специальных нагревательных элементах. Перенос тепла в загрузку осуществляется излучением, теплопроводностью или конвекцией.

Нагревательные элементы различной формы выполняются из жаропрочных металлических материалов, таких как NiCr, Ta, W, или таких неметаллических материалов, как SiC, MoSi2 и графит. Некоторые из этих материалов, например графит, требуют специальной защитной среды (вакуума или инертного газа) для предотвращения окисления. В типовой печи сопротивления нагревательные элементы монтируются на изоляционной керамической футеровке, обеспечивающей низкие тепловые потери. В соответствии с требованиями процесса печи могут быть спроектированы как для непрерывного, так и для периодического нагрева.

Преимуществами косвенного нагрева являются возможность нагрева

160

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

и плавки непроводящих материалов, некритичность к форме загрузки, возможность термообработки в различных атмосферах и равномерное распределение температуры по всему объему загрузки. По сравнению с прямым резистивным нагревом расход энергии при косвенном нагреве часто выше, как и у пламенных печей, но возможности использования для термообработки материалов шире.

Характерными областями применения косвенного резистивного нагрева являются плавка и термостатирование металлов, Si, Ge и стекол, термообработка твердых материалов, обжиг керамики и эмалевых покрытий, процессы сушки и подогрев растворов, газов и воды, особенно в бытовых установках.

Инфракрасный нагрев

Электрический инфракрасный нагрев может быть рекомендован как специальный вид прямого нагрева, поскольку механизм нагрева материала состоит в поглощении им длинноволнового электромагнитного излучения. Соответствующая комбинация спектра излучения инфракрасного излучателя с определенной характеристикой поглощения нагреваемого материала обеспечивает избирательный и эффективный нагрев. Экономический и экологический расчеты показывают, что во многих случаях инфракрасный нагрев имеет ряд преимуществ по сравнению с пламенным.

Сушка бумаги, керамики или ткани, сушка и отвердение лаков и красок на металлических поверхностях являются типичными областями применения инфракрасного нагрева.

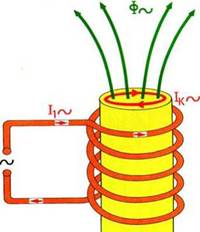

Индукционный нагрев

Индукционный нагрев – широко используемый промышленный процесс, пригодный для любого электрически проводящего материала. В индукционных нагревательных установках имеют место два вида преобразования энергии. Энергия, поступающая от источника питания, преобразует-

161

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

ся в энергию магнитного поля, которая, поглощаясь проводящей загрузкой, превращается в тепловую энергию (джоулево тепло) и вызывает нагрев. Подобно переменному току при прямом резистивном нагреве индуктированные вихревые токи обычно распределены в загрузке неравномерно. Но, с другой стороны, скин-эффект дает уникальную возможность точного управления температурным полем в процессах со специальными требованиями. В зависимости от выбранной частоты тока может быть реализован широкий спектр термических процессов, например поверхностная закалка или плавка металлов.

Классическая индукционная нагревательная система состоит из катушки (индуктора) для создания магнитного поля и нагреваемой загрузки

(рис. 7.6).

Рис. 7.6. Принцип индукционного нагрева

Во многих случаях для уменьшения тепловых потерь применяется тепловая изоляция. Характерными частями индукционных установок являются также стальные магнитопроводы, концентрирующие магнитный поток для улучшения электрических параметров. Кроме того, они снижают уровень электромагнитного поля вблизи установки.

Помимо общих преимуществ электротермических процессов, пере-

162

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

численных выше, индукционный нагрев обеспечивает дополнительные возможности, такие как избирательный и быстрый нагрев твердых материалов при низком уровне образования окалины. При применении индукционного метода для плавки возможно использование электромагнитных сил в жидком металле с целью его перемешивания, гомогенизации или придания определенной формы.

Типичными примерами промышленного применения индукционного нагрева являются термообработка металлов (закалка, отжиг, отпуск), сквозной нагрев перед ковкой и прокаткой, сварка и пайка, нагрев котлов и труб, а также плавка черных, тяжелых и легких металлов, специальных сплавов и оксидов. Индукционный нагрев имеет многообещающий потенциал для применения в безотходных процессах, например точном литье и штамповке.

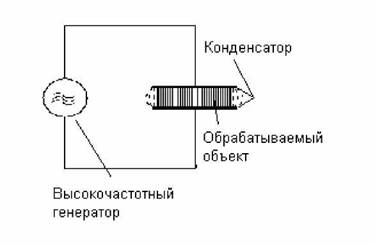

Диэлектрический нагрев

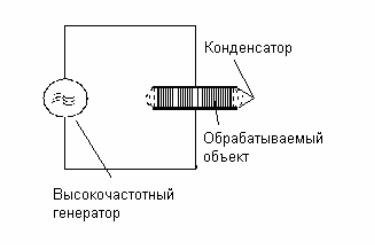

Диэлектрический нагрев основан на принципе выделения тепла в электрически поляризуемых непроводящих или плохо проводящих материалах при воздействии высокочастотного электрического поля. Материал нагревается в результате непрерывного изменения положения атомов или молекул в переменном электрическом поле. В случае однородного электрического поля в материале и однородности самого материала гарантируется равномерное распределение в нем температуры. Нагрев до требуемой температуры может производиться чрезвычайно быстро за счет использования высокой интенсивности поля или высокой частоты в микроволновом диапазоне.

В зависимости от выбранной частоты различают два вида технологий диэлектрического нагрева. Высокочастотный нагрев в электрическом поле конденсатора осуществляется на частотах мегагерцового диапазона. Для обеспечения передачи энергии высокочастотные установки оснащаются системой электродов, формирующей переменное поле, пронизываю-

163

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

щее загрузку, которая может нагреваться непрерывно или периодически (рис. 7.7). Энергия микроволнового (гигагерцового) диапазона частот генерируется в специальной электронной лампе (магнетроне) и передается в

Рис. 7.7. Принцип диэлектрического нагрева [4]

нагреваемый материал через волноводы и излучатели.

Принципиальные особенности процесса позволяют реализовать очень избирательный нагрев, используя различные поляризационные свойства компонентов неоднородных материалов. Традиционным промышленным применением диэлектрического нагрева являются процессы сушки. Они включают, к примеру, сушку бумаги, тканей, древесины и стержневой смеси в литейном производстве. Применение диэлектрического нагрева во многих случаях имеет экономические и экологические преимущества по сравнению с использованием традиционных видов энергии и материальных ресурсов. Другие области применения — нагрев резины и смол или сварка термопластов. Как типичное бытовое применение необходимо упомянуть микроволновую печь для приготовления пищи.

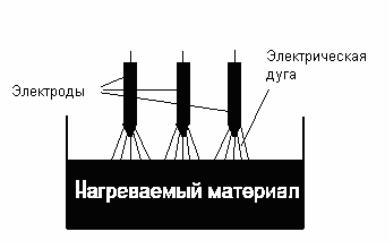

Электродуговой нагрев

Сильноточный газовый разряд между двумя электродами, подклю-

ченными к источнику питания, называется электрической дугой. Вследст-

164

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

вие высокой температуры (до 10 000 K) тепловая энергия, содержащаяся в свободно горящей дуге, передается в нагреваемый материал главным образом за счет теплового излучения. Если электроды окружены обрабатываемым электрически проводящим материалом, то в нем за счет прямого электрического резистивного нагрева выделяется дополнительная энергия, которая может быть соизмерима с энергией теплового излучения.

Что касается области применения электродугового нагрева, то наиболее важными промышленными процессами являются массовая переплавка стального лома и восстановление оксидов металлов до металлов или карбидов. Электродуговые печи для плавки стали являются в основном трехфазными установками большой мощности с тремя графитовыми электродами, расположенными треугольником для обеспечения симметричности загрузки (рис. 7.8).

Рис. 7.8. Принцип электродугового нагрева

Устройство электродуговой рудовосстановительной печи подобно устройству трехфазной дуговой сталеплавильной печи, но в отличие от периодического режима работы последней рудовосстановительная печь работает как установка непрерывной плавки. Электроды погружены в непрерывно догружаемую смесь оксида металла и восстановительного реагента. Загружаемый материал электропроводен, поэтому имеет место как нагрев

165

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

посредством теплового излучения, так и резистивный нагрев высокоэлектропроводных областей смеси. Кроме сплавов железа, карбидов, кремниевых соединений металлов и корунда в таких печах производятся также фосфор и его производные.

Как другие объекты применения электродуговой плавки могут быть названы установки электрошлакового переплава и вакуумные дуговые печи для переплавки особо чистых металлов и сплавов высшего качества. Электродуговой нагрев используется также для сварки, резки и распыления металлов.

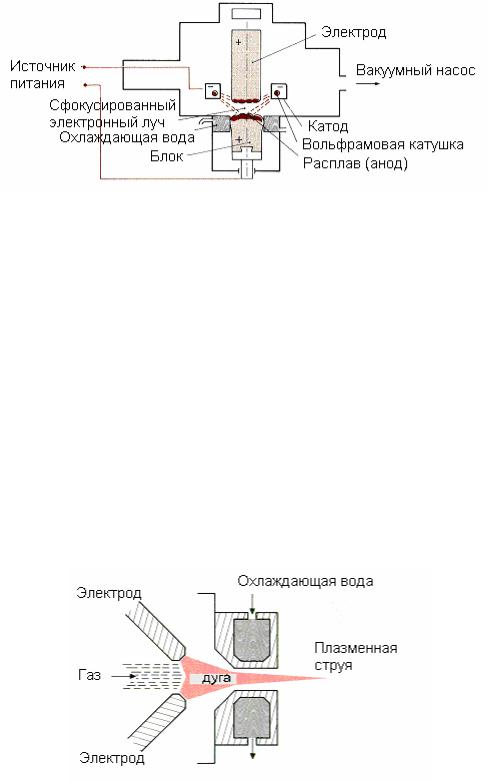

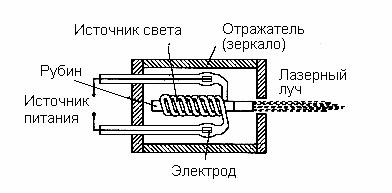

Плазменный, электронно-лучевой и лазерный нагрев

Электротермические процессы плазменного, электронно-лучевого и лазерного нагрева ориентированы на применение не в массовом производстве, а в высоких технологиях прецизионной обработки. Наиболее важным видом промышленного применения этих процессов являются точная и быстрая размерная обработка материалов, а также плавка особо чистых металлов и тугоплавких материалов.

Основной принцип плазменного нагрева – конвективная передача тепла в загрузку струей высокотемпературного ионизированного газа (плазмы). В промышленных установках плазма получается главным образом путем сжатия электрической дуги в дуговых плазмотронах (рис. 7.9) или в высокочастотных плазмотронах, где передача энергии в плазму осуществляется за счет индукции. В плазменной печи с несколькими плазмотронами возможна плавка высокочистых металлов, поскольку электроды, вносящие загрязнения в дуговых печах, здесь отсутствуют. Разновидностью плазменной технологии являются процессы поверхностного упрочнения путем азотирования и науглероживания.

Электронно-лучевой нагрев состоит в бомбардировке загрузки электронами, кинетическая энергия которых преобразуется в тепло. Электронный луч генерируется путем эмиссии электронов из горячего катода с по-

166

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

Рис. 7.9 Принцип электронно-лучевого нагрева следующим ускорением в сильном электрическом поле (рис. 7.10).

Фокусировка луча магнитными или электрическими линзами обеспечивает очень высокую удельную поверхностную мощность. Необходимым, но в то же время ограничивающим условием для эффективного проведения процесса является наличие глубокого вакуума, исключающего поглощение электронов молекулами газа. Кроме особо чистой плавки типичным применением такого вида нагрева являются сварка и сверление материалов, а также покрытия высокой чистоты в оптике и электронике.

Рис. 7.10. Принцип плазменного нагрева

Лазерный нагрев основан на выделении тепла при поглощении света нагреваемым материалом. Его эффективность зависит от температуры, длины волны и интенсивности излучения, равно как и от свойств материа-

167

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

ла. Преобразование энергии происходит только в очень тонком поверхностном слое загрузки.

Лазер состоит из трех главных компонентов: активного лазерного материала, оптического резонатора и системы накачки энергии (рис. 7.11), которая стимулирует лазерный материал, вызывая эмиссию когерентного монохроматического излучения.

Рис. 7.11. Принцип лазерного нагрева

Лазерный луч фокусируется оптической системой и направляется на загрузку для ее нагрева. В промышленности наиболее широко используются газовые и твердотельные лазеры, позволяющие реализовать самые высокие технологически осуществимые удельные мощности. С их помощью становится возможной очень точная обработка материала, например сварка, пайка, резка или сверление. Подобно электронно-лучевому нагреву, лазерные процессы обработки материалов являются многообещающими технологиями будущего.

Электроискровая эрозия

Искровая, или электроразрядная, эрозия выражается состоит в удалении материала в процессе прецизионной обработки непрерывно повторяющимися электрическими разрядами. Между рабочим электродом и загрузкой, служащей вторым электродом, циркулирует диэлектрическая

168

Н.И. Данилов, Я.М. Щелоков Основы энергосбережения | Глава 7. Энергосберегающие возможности |

| современных электротехнологий |

жидкость. Если разность потенциалов между электродами превышает электрическую прочность межэлектродного промежутка, то возникает электрический разряд (рис. 7.12). Температура поверхностного слоя обрабатываемого материала повышается настолько, что металл загрузки плавится, испаряется и вымывается диэлектрической жидкостью.

Рис. 7.12. Принцип электроискровой эрозии

Установки электроискровой обработки применяются главным образом для обработки погружаемым или проволочным электродами в металлообрабатывающей промышленности. При погружной эрозионной обработке происходит равномерное перемещение рабочего электрода, погружающегося в загрузку с одновременной обработкой ее. Используется при производстве матриц и прессовых инструментов, а также при механической обработке высокопрочных и хрупких материалов. В процессе электроэрозионной механической обработки проволочным рабочим электродом, изготовленным обычно из меди, последний, непрерывно перемещаясь, прорезает обрабатываемую заготовку по заданной линии. Этот весьма гибкий производственный процесс позволяет формировать сложные профили изделий, не требующие какой-либо последующей обработки.

169

Система обогрева на резистивных элементах

Самый непосредственный способ получить теплоту из электричества — это приложить напряжение к резистивному элементу, т. е. элементу, обладающему электрическим сопротивлением, и заставить ток течь через него. Если это сделать, то теплота будет генерироваться в виде инфракрасного (ИК) излучения. В некоторых случаях генерируется также видимое и/или ультрафиолетовое (УФ) излучение. Обогреватели на резистивных элементах иногда используются в местностях, где зима не очень холодная. Они не слишком хороши как единственный источник тепла для тех районов, где зимы суровые, хотя и могут служить в качестве дополнения к основной системе отопления. В некоторых летних домиках используются обогреватели на резистивных элементах для того, чтобы подогреть воз-52 дух весной, осенью или в ночное время.

Теплота, напряжение и сопротивление

Обогреватель на резистивном элементе. Способ, используемый в этом обогревателе, иногда называют «омическим нагревом». Нагревательный элемент — это сердце обогревателя; обычно он состоит из большой спирали или набора спиралей, сделанных из провода с большим электрическим сопротивлением. Этот провод может выдерживать высокие температуры, не расплавляясь и не разрушаясь. Источник питания переменного тока обеспечивает электрическую энергию. Количество тепла, которое выделяется резистивным элементом, зависит от приложенного к нему напряжения, а также от величины его сопротивления. Для определения величины напряжения в домашних сетях переменного тока используются термины эффективное значение напряжения или среднеквадратичное значение напряжения. Это такое значение переменного напряжения, которое, будучи приложенным к резистивному элементу, вызывает выделение такого же количества теплоты, какое вызвало бы постоянное напряжение того же численного значения. Если Е — это среднеквадратичное значение переменного напряжения источника питания в вольтах (В), a R — это сопротивление нагревательного элемента в омах (Ом), тогда мощность РВт, выделенная элементом, в ваттах (Вт) выражается формулой:

РВт = E2/R.

Стандартное среднеквадратичное значение напряжения в Америке составляет либо 117 В, либо 234 В плюс-минус несколько процентов.

Тепло, ток и сопротивление

Количество тепловой мощности, производимой резистивным элементом, также может быть определено, если известен ток I, который элемент получает от источника питания в амперах (А), а также известно его сопротивление в омах (Ом). В этом случае

РВт = PR.

Эта формула (в предположении, что приложено только одно напряжение) справедлива в том и только том случае, если вся мощность, приложенная к резистивному элементу, преобразуется в теплоту. В обычных нагревателях это всегда именно так, даже если сам элемент накаляется докрасна.

Предыдущие формулы можно преобразовать для выражения тепловой мощности в Британских тепловых единицах в час (БТЕ/ч). В обоих случаях надо умножить мощность в ваттах на 3,41, тогда РБТЕ/ч равно:

РБТЕ/ч=3,41 E2/R, РБТЕ/ч=3,41 I2R.

Термостат имеет биметаллическую пластинку, которая изгибается, когда температура растет или падает, что приводите размыканию или замыканию контактов, которые пропускают ток к реле. Если температура падает ниже некоторой точки, то в катушку реле начинает поступать ток, контакты реле замыкаются и тем самым замыкают основную электрическую цепь, в результате ток течет через нагревательный элемент. Когда температура возрастает выше некоторой точки, биметаллическая пластинка изгибается в обратную сторону, контакты размыкаются, ток в катушку реле перестает поступать, контакты реле также размыкаются и тем самым размыкают основную электрическую цепь, в результате ток через нагревательный элемент более не проходит.

Основы применения электротермических процессов

ОСНОВЫ ЭНЕРГОСБЕРЕЖЕНИЯ

Данный раздел содержит общий взгляд на многие виды электротермических процессов и их многочисленные достоинства. Их физические основы и различные области применения будут классифицированы и детально рассмотрены как с экономической, так и с экологической точек зрения.

Основные положения

Термические процессы являются необходимой частью многих промышленных технологий при производстве и обработке различных изделий. Вследствие уменьшения мировых запасов энергоносителей современный подход к использованию энергии означает ответственную эксплуатацию еще доступных ресурсов. В связи с этим непрерывно возрастающие требования к энергосберегающим процессам нагрева должны быть реализованы в промышленности прежде всего путем внедрения эффективных технологических процессов. В то же время эти технологии должны удовлетворять ряду экономических критериев, например высокой производительности при низкой стоимости производства.

Для выработки теплоты может быть использована либо электрическая энергия, либо химическая энергия сжигаемого топлива. Решение за или против конкретного источника энергии основывается преимущественно на экономических критериях. Однако для термических процессов все шире используется электрическая энергия вследствие непрерывного ужесточения требований к эффективности и экологической чистоте промыш-

155

современных электротехнологий

ленных процессов, к качеству продукции и, не в последнюю очередь, к улучшению общего энергетического баланса производства.

Электроэнергия может быть использована значительно более эффективно и значительно более целенаправленно, чем энергия сжигаемого топлива. Электрические нагревательные системы характеризуются высокой технической эффективностью, и, несмотря на более высокую стоимость энергии по сравнению с энергией других источников, они более экономичны вследствие более низких эксплуатационных расходов. Электротермические установки очень гибки в работе и предоставляют исключительные возможности для автоматизации, особенно при использовании микропроцессоров.

Применение электронагрева для термообработки обеспечивает хорошую повторяемость процесса. Это значит, что могут быть получены заданные свойства материала, необходимые для улучшения технических характеристик, к примеру, узлов машин. Высокая скорость электронагрева, точное регулирование и равномерное распределение температуры обеспечивают высокую эффективность термических процессов и заметную экономию сырья, в частности, вследствие низких потерь на угар. Это проявляется особенно ярко при индукционном и кондуктивном процессах нагрева, при которых тепло выделяется внутри самой загрузки.

Время нагрева в электротермических установках намного короче, чем в пламенных нагревательных установках (иногда на 90 %), поэтому металлургические изменения поверхности загрузки, такие как окисление и обезуглероживание, значительно снижаются, и это способствует высокому качеству изделий. Кроме того, обеспечивается немедленная готовность к работе, и во многих случаях отпадает необходимость иметь технологические запасы нагретого или расплавленного материала. Электротермические установки легко могут быть интегрированы в уже существующие производственные линии, что позволяет значительно улучшить ход процесса.

современных электротехнологий

В течение последних нескольких лет электронагрев внес значительный вклад также в переработку промышленных отходов, которая будет иметь всевозрастающее значение для развитого индустриального общества в будущем. Например, металлургическая промышленность может переплавлять 100 % лома черных металлов в дуговых и индукционных печах. Добавление других компонентов позволяет производить специальные стали или высококачественное чугунное литье любого состава.

С этой целью создан четвертый металлургический передел — обработка жидкого металла вакуумом, инертными газами и т. д. [22]. Так, и в конвертерах, мартеновских печах сейчас можно получить высококачественный металл, используя цикл его внепечной обработки.

Наряду с проблемой использования отходов повышенный интерес вызывает воздействие производственных процессов на окружающую среду. Здесь методы электронагрева также могут превосходить пламенные. Электротермические установки при определенных условиях выбрасывают в окружающую среду меньше дыма, пыли и тепловых загрязнений по сравнению с установками, работающими на сжигаемом топливе. Электронагрев пригоден для нагрева и плавки любого электрически проводящего и непроводящего материала. Хотя он применяется главным образом для нагрева металлов, графита, расплавленного стекла, оксидов и других неметаллических материалов, нагреты могут быть даже ионизированные газы. Множество технологических процессов, включая плавку, закалку, отпуск, отжиг, гальванизацию, сварку, пайку, сушку, выращивание кристаллов, подогрев перед прокаткой, ковкой или покрытием, производится с использованием электронагрева.

Классификация электротермических процессов

Электротермические процессы, используемые для видоизменения материалов или их свойств, основаны на различных физических механизмах преобразования электрической энергии в тепловую. По месту преобра-

157

современных электротехнологий

зования энергии они могут быть разделены на процессы прямого и косвенного нагрева.

В случае прямого нагрева происходит выделение тепловой энергии непосредственно в самой загрузке за счет протекания электрического тока через ее материал, поглощения ею энергии электромагнитного поля или бомбардировки ее частицами. При косвенном нагреве электрическая энергия преобразуется вне загрузки в тепловую, которая передается затем в загрузку за счет процессов теплопереноса, таких как конвекция, излучение или теплопроводность.

Внутри двух названных основных групп дальнейшая подробная классификация электротермических процессов связана с различными физическими механизмами выделения полезной тепловой энергии в обрабатываемом материале. Ее целесообразно изложить в рамках описания конкретных применений электронагрева в промышленности.

Применение электротермических процессов

Существует широкий диапазон применения электрической энергии в промышленных термических процессах. В зависимости от вида обрабатываемого материала и способа реализации процесса может быть выбран оптимальный метод нагрева.

Прямой резистивный нагрев

При протекании электрического тока по электропроводящему материалу выделяется джоулево тепло, поскольку материал обладает электрическим сопротивлением. Если это сопротивление является собственным сопротивлением объекта нагрева, то процесс называется прямым (или кон — дуктивным) резистивным нагревом, в противном случае он называется косвенным резистивным нагревом.

При прямом резистивном нагреве (рис. 7.4) на переменном токе наблюдается неравномерное распределение плотности тока и температуры

158

современных электротехнологий

по сечению обрабатываемого изделия (шихты, загрузки) из-за действия наведенных токов. Так называемый скин-эффект приводит к более или менее выраженной концентрации электрического тока у поверхности загрузки. Для того чтобы получить равномерное температурное поле, предпочтительно использовать источник низкой частоты или постоянного тока.

Рис. 7.4. Принцип прямого (кондуктивного) нагрева |

Нагреваемые прямым резистивным методом тела должны быть соединены с электродами для обеспечения протекания электрического тока. Электроды обычно выполняются из меди. Для того чтобы обеспечить низкое электрическое сопротивление контакта и нормальную работу нагревательного устройства, необходимы большие прижимные усилия, поэтому проблема надежного контакта электродов является основным фактором, ограничивающим мощность установок.

Выделение тепла внутри загрузки и, как результат, быстрый нагрев при высокой плотности энергии гарантируют высокую экономическую и экологическую эффективность прямого резистивного нагрева. Малое образование окалины на поверхности металла и чистый нагрев в любой рабочей атмосфере приводят к рациональному использованию сырья.

Процессы прямого резистивного нагрева находят широкое применение. Примерами могут служить нагрев металлических заготовок, проводов,

159

современных электротехнологий

труб и лент в установках периодического и непрерывного действия, плавка стекол, электролиз алюминия, электрошлаковый переплав или производство графита. Производство пара в промышленных электродных бойлерах может быть дополнительным примером.

Косвенный резистивный нагрев (рис. 7.5) характеризуется выделением тепла в специальных нагревательных элементах. Перенос тепла в загрузку осуществляется излучением, теплопроводностью или конвекцией.

|

Нагревательные элементы различной формы выполняются из жаропрочных металлических материалов, таких как NiCr, Ta, W, или таких неметаллических материалов, как SiC, MoSi2 и графит. Некоторые из этих материалов, например графит, требуют специальной защитной среды (вакуума или инертного газа) для предотвращения окисления. В типовой печи сопротивления нагревательные элементы монтируются на изоляционной керамической футеровке, обеспечивающей низкие тепловые потери. В соответствии с требованиями процесса печи могут быть спроектированы как для непрерывного, так и для периодического нагрева.

Преимуществами косвенного нагрева являются возможность нагрева

современных электротехнологий

и плавки непроводящих материалов, некритичность к форме загрузки, возможность термообработки в различных атмосферах и равномерное распределение температуры по всему объему загрузки. По сравнению с прямым резистивным нагревом расход энергии при косвенном нагреве часто выше, как и у пламенных печей, но возможности использования для термообработки материалов шире.

Характерными областями применения косвенного резистивного нагрева являются плавка и термостатирование металлов, Si, Ge и стекол, термообработка твердых материалов, обжиг керамики и эмалевых покрытий, процессы сушки и подогрев растворов, газов и воды, особенно в бытовых установках.

Инфракрасный нагрев

Электрический инфракрасный нагрев может быть рекомендован как специальный вид прямого нагрева, поскольку механизм нагрева материала состоит в поглощении им длинноволнового электромагнитного излучения. Соответствующая комбинация спектра излучения инфракрасного излучателя с определенной характеристикой поглощения нагреваемого материала обеспечивает избирательный и эффективный нагрев. Экономический и экологический расчеты показывают, что во многих случаях инфракрасный нагрев имеет ряд преимуществ по сравнению с пламенным.

Сушка бумаги, керамики или ткани, сушка и отвердение лаков и красок на металлических поверхностях являются типичными областями применения инфракрасного нагрева.

Индукционный нагрев

Индукционный нагрев — широко используемый промышленный процесс, пригодный для любого электрически проводящего материала. В индукционных нагревательных установках имеют место два вида преобразования энергии. Энергия, поступающая от источника питания, преобразует-

161

современных электротехнологий

ся в энергию магнитного поля, которая, поглощаясь проводящей загрузкой, превращается в тепловую энергию (джоулево тепло) и вызывает нагрев. Подобно переменному току при прямом резистивном нагреве индуктированные вихревые токи обычно распределены в загрузке неравномерно. Но, с другой стороны, скин-эффект дает уникальную возможность точного управления температурным полем в процессах со специальными требованиями. В зависимости от выбранной частоты тока может быть реализован широкий спектр термических процессов, например поверхностная закалка или плавка металлов.

Классическая индукционная нагревательная система состоит из катушки (индуктора) для создания магнитного поля и нагреваемой загрузки (рис. 7.6).

|

/П

Рис. 7.6. Принцип индукционного нагрева

Во многих случаях для уменьшения тепловых потерь применяется тепловая изоляция. Характерными частями индукционных установок являются также стальные магнитопроводы, концентрирующие магнитный поток для улучшения электрических параметров. Кроме того, они снижают уровень электромагнитного поля вблизи установки.

Помимо общих преимуществ электротермических процессов, пере-

162

современных электротехнологий

численных выше, индукционный нагрев обеспечивает дополнительные возможности, такие как избирательный и быстрый нагрев твердых материалов при низком уровне образования окалины. При применении индукционного метода для плавки возможно использование электромагнитных сил в жидком металле с целью его перемешивания, гомогенизации или придания определенной формы.

Типичными примерами промышленного применения индукционного нагрева являются термообработка металлов (закалка, отжиг, отпуск), сквозной нагрев перед ковкой и прокаткой, сварка и пайка, нагрев котлов и труб, а также плавка черных, тяжелых и легких металлов, специальных сплавов и оксидов. Индукционный нагрев имеет многообещающий потенциал для применения в безотходных процессах, например точном литье и штамповке.

Диэлектрический нагрев

Диэлектрический нагрев основан на принципе выделения тепла в электрически поляризуемых непроводящих или плохо проводящих материалах при воздействии высокочастотного электрического поля. Материал нагревается в результате непрерывного изменения положения атомов или молекул в переменном электрическом поле. В случае однородного электрического поля в материале и однородности самого материала гарантируется равномерное распределение в нем температуры. Нагрев до требуемой температуры может производиться чрезвычайно быстро за счет использования высокой интенсивности поля или высокой частоты в микроволновом диапазоне.

В зависимости от выбранной частоты различают два вида технологий диэлектрического нагрева. Высокочастотный нагрев в электрическом поле конденсатора осуществляется на частотах мегагерцового диапазона. Для обеспечения передачи энергии высокочастотные установки оснащаются системой электродов, формирующей переменное поле, пронизываю-

163

Н. И. Данилов, Я. М. Щелоков Основы энергосбережения Глава 7. Энергосберегающие возможности современных электротехнологий щее загрузку, которая может нагреваться непрерывно или периодически (рис. 7.7). Энергия микроволнового (гигагерцового) диапазона частот генерируется в специальной электронной лампе (магнетроне) и передается в

Рис. 7.7. Принцип диэлектрического нагрева [4] нагреваемый материал через волноводы и излучатели. |

Принципиальные особенности процесса позволяют реализовать очень избирательный нагрев, используя различные поляризационные свойства компонентов неоднородных материалов. Традиционным промышленным применением диэлектрического нагрева являются процессы сушки. Они включают, к примеру, сушку бумаги, тканей, древесины и стержневой смеси в литейном производстве. Применение диэлектрического нагрева во многих случаях имеет экономические и экологические преимущества по сравнению с использованием традиционных видов энергии и материальных ресурсов. Другие области применения — нагрев резины и смол или сварка термопластов. Как типичное бытовое применение необходимо упомянуть микроволновую печь для приготовления пищи.

Электродуговой нагрев

Сильноточный газовый разряд между двумя электродами, подключенными к источнику питания, называется электрической дугой. Вследст-

164

современных электротехнологий

вие высокой температуры (до 10 000 K) тепловая энергия, содержащаяся в свободно горящей дуге, передается

Резистивный нагреватель

Использование: в подогревателях различного назначения. Сущность: резистивный нагреватель содержит тепловыделяющую часть, разделенную тупиковыми прорезями со скруглениями на концах и имеющую переменную толщину в зоне скруглений. Прорези по всей длине имеют постоянную ширину, на поверхности нагревателя в зонах, прилегающих к скруглениям, выполнены кольцевые утолщения, соосные со скруглениями, а минимальная ширина нагревателя в области скруглений прорезей меньше ширины его участков между соседними прорезями. Изобретение решает задачу упрощения технологии изготовления нагревателя. 2 ил.

Изобретение относится к электротехнике и может быть использовано при конструировании омических подогревателей различного назначения, резистивные нагреватели которых имеют тупиковые прорези.

Известны резистивные нагреватели различной формы, содержащие тупиковые прорези в тепловыделяющей части [1] и [2]. Эти прорези являются источником неравномерности температурного поля на поверхности нагревательного элемента. Известен резистивный нагреватель, взятый за прототип, содержащий тепловыделяющую часть, разделенную тупиковыми прорезями со скруглениями на концах и имеющую переменную толщину в зоне скруглений [3]. В этом техническом решении перегрев снижается путем выполнения в нагревательном элементе на тупиковом конце прорези отверстия, диаметр которого превышает ширину прорези, и придания тепловыделяющей части резистивного нагревателя профиля особой формы по ее толщине. В случае плоского варианта нагревательного элемента необходимый профиль может быть изготовлен с помощью обычной конической развертки. Однако при использовании нагревателя отличной от плоской, например трубчатой, формы требуемый профиль принимает сложную пространственную конфигурацию и может быть реализован только с применением специально рассчитанных и изготовленных оснастки и инструмента, причем в каждом конкретном случае требуется свои оснастка и инструмент. Задачей изобретения является упрощение технологии изготовления резистивного нагревателя. Указанный технический результат достигается тем, что в резистивном нагревателе, содержащем тепловыделяющую часть, разделенную тупиковыми прорезями со скруглениями на концах и имеющую переменную толщину в зоне скруглений, прорези по всей длине имеют постоянную ширину, на поверхности нагревателя в зонах, прилегающих к скруглениям, выполнены кольцевые утолщения, соосные со скруглениями, а минимальная ширина нагревателя в области скруглений прорезей меньше ширины его участков перед скруглениями. На фиг. 1 и 2 приведен предлагаемый нагреватель трубчатой формы в двух проекциях. Нагреватель содержит тепловыделяющую часть, выполненную из тугоплавкого материала, например нихрома, разделенную тупиковыми прорезями 1, 2 постоянной ширины со скруглениями радиусом r на концах и два одинаковых участка 3, 4. В зонах, прилегающих к скруглениям прорезей, из того же, что и тепловыделяющая часть материала выполнены кольцевые утолщения 5-8 с радиусом R, соосные со скруглениями. При этом ширина нагревателя в области скругления прорезей, т. е. расстояние а между его неразрезанным торцом и окончанием прорезей, должна быть меньше длины пути b его участков между двумя соседними прорезями. Допускается выполнение утолщений только с одной стороны поверхности нагревателя. Нагреватель работает следующим образом. При пропускании через нагреватель электрического тока происходит его резистивный разогрев. В случае необходимости равномерное температурное поле по всей поверхности тепловыделяющей части обеспечивают путем эмпирического подбора соотношений размеров а, b, толщины и радиуса R утолщений. В заявляемом нагревателе утолщения выполняют путем наварки металла электродуговым способом или вырезают из трубы соответствующего диаметра и закрепляют на нагревателе любым доступным методом, обеспечивающим надежный электрический контакт. Описанные операции не требуют применения специальной оснастки и инструмента, что существенно упрощает технологию изготовления нагревателя по сравнению с прототипом.Формула изобретения

РЕЗИСТИВНЫЙ НАГРЕВАТЕЛЬ, содержащий тепловыделяющую часть, разделенную тупиковыми прорезями со скруглениями на концах и имеющую переменную толщину в зоне скруглений, отличающийся тем, что прорези по всей длине имеют постоянную ширину, на поверхности нагревателя в зонах, прилегающих к скруглениям, выполнены кольцевые утолщения, соосные со скруглениями, а минимальная ширина нагревателя в области скруглений прорезей выполнена меньше ширины его участков между соседними прорезями.РИСУНКИ

Рисунок 1, Рисунок 2резистивный нагреватель — это… Что такое резистивный нагреватель?

- резистивный нагреватель

- resistance heater

резистивный нагреватель

—

[Я.Н.Лугинский, М.С.Фези-Жилинская, Ю.С.Кабиров. Англо-русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.]Тематики

- электротехника, основные понятия

EN

Русско-английский словарь нормативно-технической терминологии. academic.ru. 2015.

- резистивный материал

- резистивный нагревательный блок

Смотреть что такое «резистивный нагреватель» в других словарях:

резистивный нагреватель — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN resistance heater … Справочник технического переводчика

резистивный нагреватель — varžinis kaitintuvas statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

Ячейка с алмазными наковальнями — Схема ячейки с алмазными наковальнями Наиболее доступным и компактным оборудованием для экспериментов in sit … Википедия

ТЕПЛОТА — кинетическая часть внутренней энергии вещества, определяемая интенсивным хаотическим движением молекул и атомов, из которых это вещество состоит. Мерой интенсивности движения молекул является температура. Количество теплоты, которым обладает тело … Энциклопедия Кольера

Widerstandsheizer — varžinis kaitintuvas statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

resistance-type heater — varžinis kaitintuvas statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

resistive heater — varžinis kaitintuvas statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

réchauffer à résistance — varžinis kaitintuvas statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

varžinis kaitintuvas — statusas T sritis automatika atitikmenys: angl. resistance type heater; resistive heater vok. Widerstandsheizer, m rus. резистивный нагреватель, m pranc. réchauffer à résistance, m … Automatikos terminų žodynas

РЕГУЛЯТОР — 5.2.1. РЕГУЛЯТОР 1. Устройство, образующее, усиливающее и преобразующее сигнал отклонения регулируемой величины от заданного значения, формирующее закон регулирования и обеспечивающее выдачу регулирующей величины для управления исполнительным… … Словарь-справочник терминов нормативно-технической документации

регулятор температуры — 3.33 регулятор температуры (temperature controller): Устройство или сочетание устройств, включающее средства измерения температуры и регулирования мощности, подаваемой на электронагреватель. Источник … Словарь-справочник терминов нормативно-технической документации