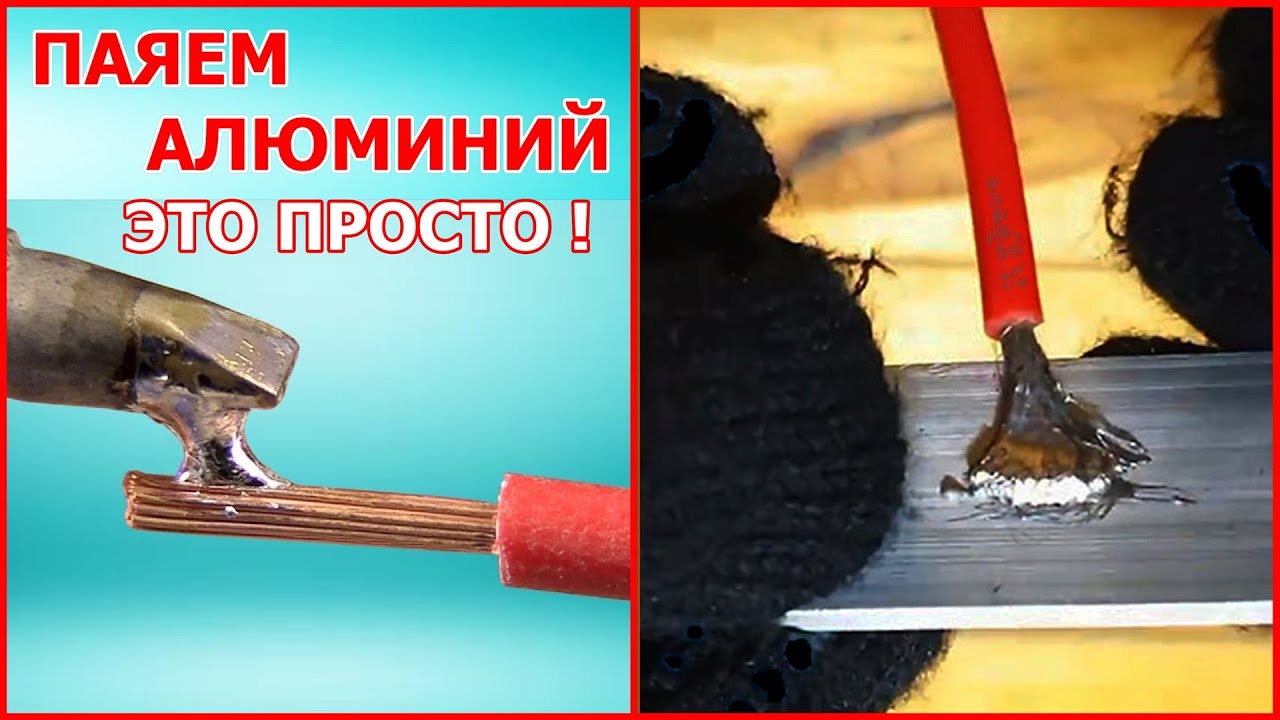

Как запаять алюминий обычным оловом в домашних условиях? Самый эффективный и надежный способ | AVTO CLASS

Как запаять алюминий в домашних условиях, не имея никаких специальных электродов, аргоновой сварки? Мы не будем использовать химию и свойства алюминия. Я хочу показать вам, как можно запаять алюминий при помощи обычного куска олова.

AVTO CLASSAVTO CLASS

В качестве примера будем паять алюминиевый контейнер, в котором я специально сделал болгаркой прорезь.

AVTO CLASSAVTO CLASS

Чтобы запаять прорезь нам нужно вокруг прорези облудить поверхность, что очень сложно из-за образования оксидной пленки.

AVTO CLASSAVTO CLASS

Но если хорошо постараться все обязательно получится, а для этого нам понадобятся шуруповерт с щеткой по металлу, газовая горелка, сам газ и кусок обычного олова.

AVTO CLASSAVTO CLASS

Вот таким куском олова мы воспользуемся.

AVTO CLASSAVTO CLASS

Изначально нужно нагреть поверхность, расплавить малую часть олова на поверхности, и грея поверхность турбогорелкой в этот же момент втирать щеткой олово для того, чтобы облудить поверхность вокруг прорези.

AVTO CLASS

AVTO CLASSAVTO CLASS

Действия нужно периодически повторять до нужного результата.

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

AVTO CLASSAVTO CLASS

Все отлично запаялось обычным куском олова.

AVTO CLASSAVTO CLASS

Как поверхность застынет можно зашлифовать.

AVTO CLASSAVTO CLASS

В процессе шлифования обратите внимание, как все монолитно зашлифовалось.

AVTO CLASSAVTO CLASS

Шлифуем дальше.

AVTO CLASSAVTO CLASS

Идеально получилось.

AVTO CLASSAVTO CLASS

Нальем воды для проверки.

AVTO CLASSAVTO CLASS

Конечно же вода осталась в контейнере, так как все превосходно запаялось.

AVTO CLASSAVTO CLASS

Таким нехитрым образом при помощи олова можно запаять любую алюминиевую деталь в домашних условиях, если нет под рукой специальных электродов и аргоновой сварки.

Подробнее смотрите в видео:

Желаю Всем приятного просмотра и добра!

Ставим лайки, комментируем публикацию, делимся публикацией в социальных сетях и конечно же незабываем подписываться на канал «AVTO CLASS» !

Как паять алюминий обычным оловом — 100% проверенный способ | Сварка и Пайка

Если нет под рукой аргонодуговой сварки или специальных электродов, но паять алюминий нужно, то, можно обойтись и одним оловом. Изделия из алюминия являются самыми доступными и распространёнными, поэтому их часто приходится ремонтировать своими руками.

И хотя алюминий легко обрабатывается, паять его непросто. Основная проблема, возникающая при пайке алюминия, это оксидная плёнка на его поверхности. Разогретый алюминий быстро остывает, что мгновенно приводит к образованию окисей.

Разогретый алюминий быстро остывает, что мгновенно приводит к образованию окисей.

Поэтому в большинстве случаев для пайки алюминиевых изделий используют активные ртутные флюсы и сменные жала для паяльников. Однако если постараться, то можно запаять алюминий и обычным оловом, при помощи газовой горелки, канифоли и паяльника.

Подготовка алюминия перед пайкой

Для пайки алюминиевых изделий нужна высокая температура, намного выше, чем при пайке медных. Поэтому лучшим вариантом здесь будет использование газовой горелки или достаточно мощного паяльника, не менее чем на 100 Вт. Особенно актуальным данный совет оказывается при пайке объёмных алюминиевых изделий.

Также понадобится олово и канифоль. Если есть, то лучше всего будет использовать самодельный флюс из канифоли на основе спирта. Перед пайкой алюминия соединяемые детали нужно правильно подготовить. Для этого места пайки хорошенько натираются кирпичом или песчаником.

Делается это с той целью, чтобы камень снял оксидную плёнку с поверхности алюминия. При этом пыль, которая образуется в момент зачистки убирать не нужно. Она остается на поверхности алюминия для последующего лужения канифолью.

Пайка алюминия обычным оловом и канифолью

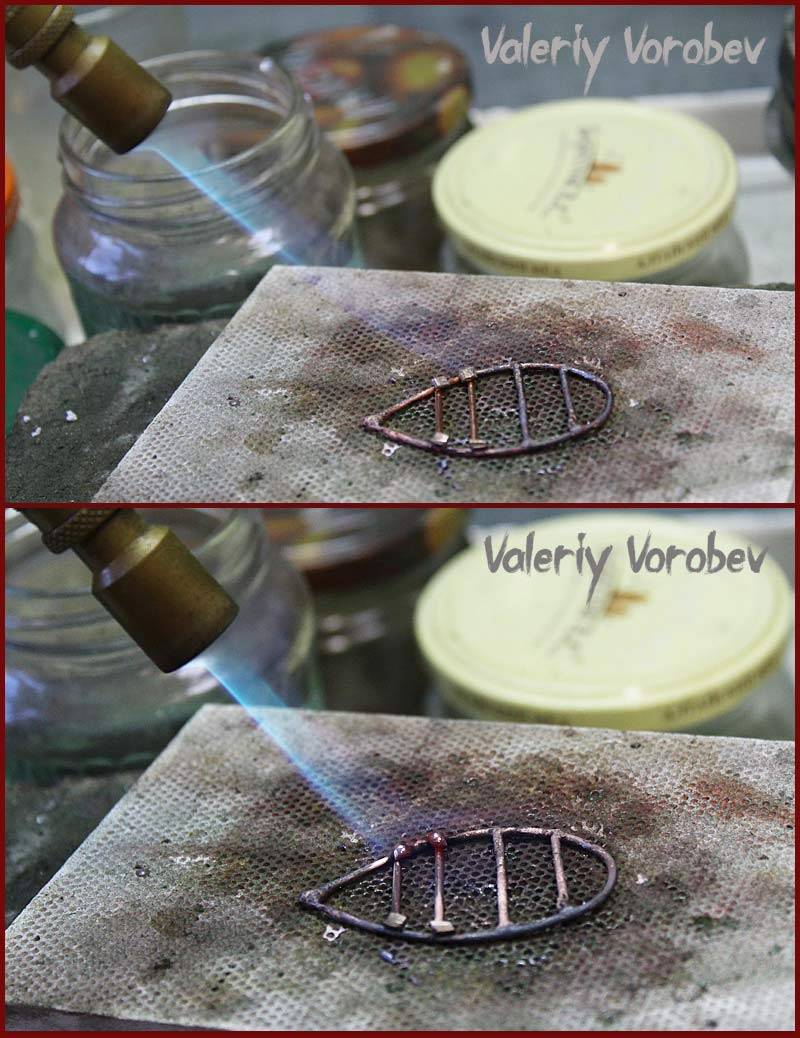

После того, как поверхности алюминиевых изделий обработаны камнем, на них наносится тонкий слой разогретой канифоли. Можно использовать уже готовую жидкую канифоль, а можно растопить сосновую при помощи паяльника или газовой горелки.

Далее процесс пайки алюминия мало чем отличается от пайки меди или других, цветных металлов. Для этого берётся паяльник, и разогретое олово наносится на место спаивания деталей. Можно разогревать олово горелкой, а затем втирать его жалом паяльника в алюминий.

Даже жидкое олово в виду особенностей алюминия не будет растекаться на поверхности детали. Поэтому берём паяльник и тщательно втираем олово в место соединения. При этом, как было сказано выше, из-за присутствия пыли на поверхности алюминия, разрушается оксидная плёнка.

При этом, как было сказано выше, из-за присутствия пыли на поверхности алюминия, разрушается оксидная плёнка.

После пайки даём деталям остыть, и проверяем соединение на прочность. И, как показывает практика, спаянное соединение алюминиевых изделий, таким образом, оказывается намного прочнее, чем из меди.

Всё это объясняется тем, что температура плавления меди намного выше, чем у алюминия. Также алюминий имеет большую способность диффузии с другими металлами.

Это наиболее простой и доступный способ соединить две детали из алюминия или «залатать» дыру. Он не требует каких-либо специальных средств и сварки. Вполне возможно, что способ окажется вполне пригодным для пайки деталей и из других цветных металлов.

Вам также может понравиться:

Алюминий, пайка припои — Справочник химика 21

Полное абразивно-кавитационное облуживание образца алюминия в припое 5п—50 % 2п при 300 °С происходит за 10 с при интенсивности колебаний / = 2 Вт/см и малой глубине эрозии (0,007 мм), т. е. значение глубины эрозии того же порядка, что и при абразивном лужении. Способ успешно использован, например, при пайке многожильных проводов с медными наконечниками. [c.270]

е. значение глубины эрозии того же порядка, что и при абразивном лужении. Способ успешно использован, например, при пайке многожильных проводов с медными наконечниками. [c.270]Пайка алюминия. Алюминий паяют теми же способами, которые описаны в 3—6. Однако, безусловно, перед пайкой необходимо прежде всего удалить окислы (скобля ножом). При пайке следует пользоваться следующим припоем олово (30%) и цинк (70%), так как оловянно-свинцовый припой непригоден ( 2). При пайке электрических проводов в качестве флюса необходима канифоль (гл. 3, 2). [c.185]

Существует еще и другой метод пайки алюминия, заключающийся в соскабливании, удалении окисной иленки шабером или стальной щеткой непосредственно под споем расплавленного и растекающегося но поверхности припоя. При этом пленка удаляется лишь в отдельных местах поверхности, и поэтому пайка получается лишь частичной. Качество и эффективность такой пайки зависят от количества сделанных царапин.

В качестве припоев нри пайке алюминия и его сплавов чаще всего используются оловянно-цинковый (90% олова и 10% цинка), или оловянно-кадмиевый припой. Оловянно-цинковый припой вызывает наименьшую электролитическую коррозию основного металла [163]. [c.210]

При пайке тонких алюминиевых проводов, диаметром 2-f-8 мм последние лудят и затем паяют на нагретом до 200- 300° листе алюминия. На этот. лист предварительно наносится припой, который тут же плавится. Конец стержня паяльника погружают в припой вместе с проволокой и лудят ее. Затем производят спаивание проводов. [c.217]

Припой для пайки алюминия и его сплавов [c.234]

При пайке с механическим удалением окисной пленки деталь нагревают до температуры расплавления припоя, на зону шва наносят расплавленный припой и под ним инструментом (шабером, абразивом, стальной щеткой) соскабливают окислы. По мере удаления окисной пленки припой смачивает поверхность алюминия и после охлаждения образует прочный и плотный шов. Пайку с- механическим удалением окисной пленки выполняют без флюса. Ее используют обычно для уплотнения мелких пор и заделки свищей, например в испарителях домашних холодильников. [c.240]

По мере удаления окисной пленки припой смачивает поверхность алюминия и после охлаждения образует прочный и плотный шов. Пайку с- механическим удалением окисной пленки выполняют без флюса. Ее используют обычно для уплотнения мелких пор и заделки свищей, например в испарителях домашних холодильников. [c.240]

Часто бывает удобно при соединении алюминия с нержавеющей сталью использовать медный переход для того, чтобы избежать всегда возможного окисления нержавеющей стали, очень затрудняющего пайку. К наружной или внутренней поверхности нержавеющей трубки на серебряном припое присоединяется медный патрубок, другой конец которого лудится мягким припоем. Последующее соединение с алюминиевой трубкой производится одним из трех указанных способов. Произведенные

Припаем для твердой пайки алюминия служит сплав алюминия с медью и кремнием, носящий название 34-Л. [c.124]

Припой 34-А имеет температуру плавления 525—530° С.

Одним из путей решения вопроса о низкотемпературной пайке алюминиевых сплавов является предварительное нанесение на детали никелевого слоя, электродный потенциал которого находится между потенциалами алюминия и основных компонентов легкоплавких припоев. Кроме того, по никелевому подслою хорошо растекается припой, [c.193]

Исключение представляет пайка алюминия, при которой расплавленный припой следует перемещать по нагретой поверхности деталей с помощью пламени горелки.

В качестве припоя применяют алюминий с присадкой кремния (например, 7,5% Si) для снижения температуры плавления алюминия. Припой на основной металл наносят с двух сторон плакировкой. Обычная толщина плакированного слоя — 5—10% толщины основного листа. В последнее время для повышения качества пайки в ряде случаев применяется пайка алюминиевых конструкций в соляных ваннах под флюсом. [c.94]

[c.94]

Большой практический интерес представляет использование определенных примесей в припоях для улучшения технологии пайки. Например, при ультразвуковом лужении алюминия легкоплавкими припоями полное смачивание достигается лишь при нагревании до достаточно высокой температуры. Введение в припой металлов, активно взаимодействующих с алюминием, позволяет значительно снизить температуру лужения [326].

Этот специальный припой служит для твердой пайки алюминия, которая производится с большим трудом. Трудность заключается в том, что температура плавления указанного припоя близка к температуре плавления самого алюминия и соединяемые детали легко размягчаются и деформируются. В графитовом тигле расплавить [c.108]

Во всех известных установках для пайки алюминия с помощью ультразвука кавитация в расплавленном припое возбуждается с помощью магнитострикционных излучателей, для питания которых применяются ламповые генераторы.

Припой твердый для пайки алюминия и его сплавов

При пайке соединений из алюминия, меди и стали, работающих при температуре 100—150 °С, Танака Уру и другие предложили припой, содержащий 2—7 % Ag, 1—2,5 % Си 1—7 % А1, 0,5— 1 % Сг, Zn — остальное. Температура плавления такого припоя 380—415°С. При низкотемпературной пайке тонкостенных изделий небольшого размера из алюминия, стали или меди может быть [c.100]

По Дж. А. Тейлору, в цинковые припои, предназначенные для пайки оцинкованного железа и содержащие 2п—(10—50) % Сё, для упрочнения можно вводить 0,5—2 % Мп, 0,01—0,5 % Ы и 0,01 — 1 % Ыа.

Силумин, содержащий магний, оказался вполне пригодным для пайки стеклянных отражателей с алюминиевой подложкой в дорожных знаках и сигналах. Для этой цели использован припой А1—(4—13 %)51— (4—6%)Mg в виде плакированного слоя (5—10 % его толщины) на алюминии (паяемом металле). Пайку выполняют после нагрева алюминиевого сплава в интервале температур 566—635 °С с укладкой на него при покачивании стеклянного отражателя (например, в виде шариков), подогретого до температуры 427—538 °С.

При содержании в серебрянных припоях более 0,01 % А1 (алюминий может попадать в жидкий припой, в частности, из алюминиевой бронзы или сплавов А1—N1—Со при пайке их со сталью) образуются малопрочные соединения из-за повышенной хрупкости, обусловленной образованием на границе шва со сталью хрупких интерметаллидных прослоек.

Припои № 4 и 5 предназначены для пайки изделий, работающих при повышенных температурах. Припои хорошо смачивают хромосодержащие теплостойкие сплавы на основе кобальта, обеспечивают хорошую пластичность паяных соединений и растекаются при температуре ниже 1036 °С. Примеси в таких припоях строго ограничены при содержании в припое более 0,5 % алюминия, титана или кремния резко ухудшается растекаемость припоев. Содержание в них Al + Ti + Si должно быть меньше 0,1 %, лучше 0,02 %. [c.132]

Большое разнообразие свойств палладиевых сплавов создается при сочетании его со следующими элементами серебром, медью, золотом, хромом, марганцем, никелем, бором, бериллием, кремнием (табл.

Для активирования заполнения зазора припоем при бесфлюсовой пайке иногда используют его подвод через металлическую губку. По данным Г. А. Яковлева, низкотемпературная пайка металлов меди, никеля, молибдена, алюминия и других, а также полупроводников (кремния,германия) припоями на основе свинца и олова в водороде возможна с применением никелевой ленты (губки) толщиной 140 мкм, катаной и спеченной из карбонильных порошков с пористостью 75 % и линейным размером капилляров 3 — 10 мкм.

Ленту предварительно укладывают в зазор, а на ее свободный выступ припой. Паяемые материалы обезжиривают и травят (химически) пайку проводят в пружинных кассетах, обеспечивающих прижим соединяемых деталей под давлением от 0,5 до [c.249]

Ленту предварительно укладывают в зазор, а на ее свободный выступ припой. Паяемые материалы обезжиривают и травят (химически) пайку проводят в пружинных кассетах, обеспечивающих прижим соединяемых деталей под давлением от 0,5 до [c.249] С изложенной точки зрения, положительное влияние на коррозионную стойкость цинка в припоях с оловом и свинцом обусловлено повышением при этом растворимо,сти в припое алюминия и, как следствие, более активным развитием процесса диспергации оксидной пленки на поверхности алюминия при низкотемпературной пайке. Процессу диспергации способствуют также повышение температуры и длительности выдержки при пайке, а также введение в припои других элементов, обладающих достаточно высоким химическим сродством к алюминию, в том числе образующих с ним химические соединения, особенно выше температуры пайки. К таким элементам с высоким химическим сродством к алюминию относятся серебро, сурьма, никель, а также медь, титан, магний, литий и др. [c. 264]

264]

Для пайки алюминия и его сплавов используют припои системы РЬ—2п, 2п—Сё, 5п—РЬ—2п. Припои типа 63 % РЬ—34 % 5п —3 %2п обеспечивают лишь низкую коррозионную стойкость паяных соединений припои 60 % 2п—40 %Сс1 и 70 %2п—30 % 5п — среднюю их коррозионную стойкость, а припои 2п—5 %А1 и 100 % 2п — высокую коррозионную стойкость паяных соединений. Цинковый припой 1п—5 %А1 имеет соответственно температуру плавления 381 °С и температуру пайки 421—427 °С. [c.265]

Оловянноцинковые припои. Припой ОЦ-90 (90% олова и 10% цинка) применяется для пайки бронз, лужения меди, алюминия, чугуна. Припой ОЦ-70 (70% олова и 30% цинка) используется для спайки алюминия с гальванизированным железом, цинком, медью, латунью, бронзой или указанных металлов между собой. Припой ОЦ-60 (60% олова и 40% цинка) служит для пайки алюминия, алюминиевых сплавов и фольги. Предел прочности швов 7—8 кГ/ м . [c.89]

Среди проводников высокой проводимости практическое применение имеют чистые металлы Си, А1, Ре сплавы латунь, бронзы, алюминиевые сплавы. Сплавы меди, содержащие около 1% Сс1 (кадмиевая бронза), служат для изготовления телеграфных, телефонных, троллейбусных проводов, так как эти сплавы обладают большей прочностью и износостойкостью, чем медь. Для проводов линий электропередач используется сплав А1—Mg—31, который более прочен, чем чистый а.люминий. Алюминий покрыт оксидной пленкой, защищающей его от коррозии. Но в контакте с медью (что часто бывает при соединении проводников) во в.лажной атмосфере алюминий быстро электрохимически корродирует. Поэтому для защиты от коррозии места такого контакта покрывают лаком. Для пайки алюминиевых проводов используют специальный припой или ультразвуковые палльники. [c.637]

Сплавы меди, содержащие около 1% Сс1 (кадмиевая бронза), служат для изготовления телеграфных, телефонных, троллейбусных проводов, так как эти сплавы обладают большей прочностью и износостойкостью, чем медь. Для проводов линий электропередач используется сплав А1—Mg—31, который более прочен, чем чистый а.люминий. Алюминий покрыт оксидной пленкой, защищающей его от коррозии. Но в контакте с медью (что часто бывает при соединении проводников) во в.лажной атмосфере алюминий быстро электрохимически корродирует. Поэтому для защиты от коррозии места такого контакта покрывают лаком. Для пайки алюминиевых проводов используют специальный припой или ультразвуковые палльники. [c.637]

Припоями называют сплавы, используемые при пайке металлов высокой проводимости. Для получения хорошего соединения припой должен иметь температуру плавления ниже, чем у металла, хорошо смачивать поверхность в расплавленном состоянии, иметь небольшое сопротивление контакта. Температурные коэффициенты линейного расширения металла и припоя должны быть близки друг к другу. Применяют припои оловянно-свинцовые (например ПОС-61, содержащий 61% олова, а остальное— свинец), оловяно-цинковые (ПОЦ-90 имеет температуру плавления 199 °С и используется для пайки алюминия и его сплавов), сплавы висмута со свинцом, оловом, кадмием (для температур нагрева меньше, чем 100 °С) и др. [c.637]

Применяют припои оловянно-свинцовые (например ПОС-61, содержащий 61% олова, а остальное— свинец), оловяно-цинковые (ПОЦ-90 имеет температуру плавления 199 °С и используется для пайки алюминия и его сплавов), сплавы висмута со свинцом, оловом, кадмием (для температур нагрева меньше, чем 100 °С) и др. [c.637]

Паять алюминий много труднее, чем медь, латунь и железо. Припой сцепляется плохо как при залуживании им паяльника, так и при самой пайке. Кроме того, припой не растекается, а скорее размазывается. Нагревать паяльник следует сильнее, чем при обычной пайке. [c.185]

Процесс пайки алюминия следующий. На разогретый вибрирующий конец стерлшя паяльника набирается припой и наносится на стык соединяемых деталей. Колебания стержня паяльника передаются расплавленному припою, вызывают в нем кавитацию и разрушают окпсную пленку, позволяя тем самым припою спаиваться с чистой новерхностью металла. Перемещая паяльник вдоль стыка, осуществляют пайку по всей его длине. [c.212]

[c.212]Несколько необычный, но удобный способ мягкой пайки алюминия, нержавеющей стали, а также стекла и керамики основан на нанесении припоя с помощью абразивного камня (бормащиной). Вначале пропитывают абразив, прижимая камень к палочке припоя. Теплота, выделяющаяся за счет трения, плавит металл, и последний ровным слоем растекается по абразиву. Луженый камень приводят в контакт с обрабатываемыми деталями. От трения припой вновь плавится и приходит в тесный контакт с поверхностью материала (там, где внешний слой удаляется за счет шлифовки). [c.184]

В вакууме при нагреве в интервале 500—600° С возможна пайка титана цинковыми припоями, но швы получаются весьма хрупкими. Оловяняосвинцовыми припоями можно паять титан только по покрытиям (медным, никелевым) по технологии, применяемой при пайке легкоплавкими припоями меди и Никеля. Медное покрытие может растворяться в припое и поэтому толщина его должна быть не менее 10 мк. При пайке алюминием или припоями для алюминия на титановые детали предварительно наносят покрытие путем быстрого погружения их в нагретый до 850—900° С алюминий. Покрытие и пайку титана алюминием производят с флюсами для пайки алюминия. [c.284]

Покрытие и пайку титана алюминием производят с флюсами для пайки алюминия. [c.284]

Для пайки алюминия с помощью ультразвука применяются чистое олово, оловянноцинковые и оловянно-кадмиевые припои и др. Одним из лучших припоев является припой, содержащий 80 весовых частей олова и 20 весовых частей цинка. [c.185]

Пайка алюминия. Обыкновенные припои, применяемые для тяжелых металлов и катодные по отношению к алюминию, не пристают к последнему вследствие наличия на алюминии оксидной пленки. Специальные припои применимы, но многие из них анодны по отношению к алюминию, и опыты, произведенные в 1927 г., показали, что они легко корродируют, если спай помещали в раствор соли или в кембриджскую воду . Никакого особого разрушения не наблюдается в случае обыкновенного свинцовооловянного припоя, однако количественное определение интенсивности коррозии показало, что коррозия алюминия до некоторой степени увеличивается и в этом случае, в особенности если поверхность спая велика. Во вся-КО.М случае, прихменение обыкновенного припоя для а-тюминия не практично. Небольшое количество свинца в цинковооловянном припое, повидимому, несколько увеличивает стойкость спая в атмосфере. Для спайки алюминия прн высокой температуре Силмэн рекомендует сплав — 50% цинка, 46,5% олова, 2,5% меди и 1,0% свинца. Имеется много различных припоев для алюминия, дающих удовлетворительные результаты, но плавящихся при сравнительно высоких те.ипературах (они большей частью содержат много алюминия). Широко приме- [c.656]

Во вся-КО.М случае, прихменение обыкновенного припоя для а-тюминия не практично. Небольшое количество свинца в цинковооловянном припое, повидимому, несколько увеличивает стойкость спая в атмосфере. Для спайки алюминия прн высокой температуре Силмэн рекомендует сплав — 50% цинка, 46,5% олова, 2,5% меди и 1,0% свинца. Имеется много различных припоев для алюминия, дающих удовлетворительные результаты, но плавящихся при сравнительно высоких те.ипературах (они большей частью содержат много алюминия). Широко приме- [c.656]

Пайка алюминия. В обычных условиях алюминий с трудом поддается пайке, так как на его поверхности после очистки мгновенно снова образуется оксидная пленка. Поэтому после зачистки место будущего спая на алю минии или его сплавах немедленно заливают заранее расплавленной канифолью. Пайку ведут, мощным (не менее 100 Вт) паяльником, используя припой, состоящий из 80% олова и 20% цинка или 95% олова и 5% висмута, и флюс из парафина или стеарина. Припой набирают на паяльник и переносят на защищенную канифолью поверхность спая. Залуженный таким образом адюминий сравнительно легко поддается спаиванию к его луженой поверх- [c.217]

Залуженный таким образом адюминий сравнительно легко поддается спаиванию к его луженой поверх- [c.217]

Высакотемпературную пайку алюминия выполняют следующим образом. Вначале соединение в месте пайки очищают металлической щеткой и промывают бензином или 10%-ным раствором едкого натра и травят раствором азотной кислоты. Затем на место спая наносят кисточкой флюс и газовоздушным пламенем нагревают соединение до температуры плавления флюса. Подводят припой, который, расплавляясь, заполняет зазоры соединения и обеспечивает требуемые механические показатели паяного соединения. [c.93]

Несмотря на то, что поверхность паяного шва мала, его влияние на коррозию основного металла может быть в некоторых случаях существенным коррозия хромистой нержавеющей стали с 14 /о хрома может иногда увеличиваться при контакте с серебряным припоем. Когда паяное соединение не смачивается водой, полярность припоя не играет роли, однако сам припой должен быть устойчивым против атмосферной коррозии. Если необходимо производить пайку алюминия в электрических приборах, где коррозионноактивные жидкости отсутствуют, добавка цинка к оловянносвинцовому сплаву увеличивает коррозионную стойкость соединения в сухих условиях хорошие результаты дает сплав, состоящий в основном из олова и цинка [49]. [c.200]

Если необходимо производить пайку алюминия в электрических приборах, где коррозионноактивные жидкости отсутствуют, добавка цинка к оловянносвинцовому сплаву увеличивает коррозионную стойкость соединения в сухих условиях хорошие результаты дает сплав, состоящий в основном из олова и цинка [49]. [c.200]

Качество изделий из труднопаяемых металлов, изготовленных способом ультразвуковой пайки с применением припоев системы 5п—РЬ, повышается при легировании их металлами группы лан-танидов, 5Ь, А1, 81, Т1, Ве. Такое легирование обеспечивает хорошую смачиваемость окисленной поверхности цинк улучшает прочность сцепления припоя с паяемым металлом сурьма повышает коррозионную стойкость паяных соединений в воде и атмосферных условиях алюминий предотвращает образование шлака на поверхности жидкого припоя в процессе пайки кремний, титан, бериллий предотвращают потускнение паяных швов. Легирующие элементы в припое должны иметь следующее содержание лантаниды 0,1 —15% цинк до 0,3% сурьма О—0,3% алюминий до 0,1 % кремний, титан или бериллий до 0,5 % медь ДО 3 %. [c.87]

[c.87]

Для пайки узлов электроприборов и аппаратуры средств связи Иванага Синьитиро предложил припой системы Ад —А1 —Ое с температурой плавления 500 °С. Припой малопластичен, трехслойная лента из этого припоя может быть получена путем прокатки наружные слои ленты состоят из серебра, а между ними находится лист из сплава алюминия с германием, в котором соотношение этих компонентов припоя составляют соответственно от 7 3 до 4 6. В зависимости от соотношения алюминия и германия во внутреннем листе и толшины наружных листов содержание серебра в припое может изменяться от 5 до 50 %. Такой припой хорошо растекается по паяемому металлу. Коррозионная стойкость паяных соединений высокая. [c.114]

Есть данные о применении для пайки алюминиевых сплавов легкоплавкого припоя 8п— (8—15)% 2п — (2—5)% РЬ с температурой плавления 190 °С с флюсом в виде раствора борнофтористого и фтористого аммония в моноэтаноламине. Во флюсах для низкотемпературной пайки алюминия и его сплавов вместо канифоли предложено использовать пентаэритрит бензоата, который более термостоек, чем канифоль, а остатки его некорро-зионно-активны и в виде эластичной пленки предохраняют паяные швы от окисления. В качестве активатора флюса используют карбоновые кислоты. Паяные соединения (припой П250) не разрушаются в солевом растворе в течение 200 суток. Припой из проволоки (8п—РЬ—Ag) с сердцевиной из указанного флюса пригоден для пайки всех алюминиевых материалов, в которых содержится менее 3 % Mg и 3 % 81. [c.154]

В качестве активатора флюса используют карбоновые кислоты. Паяные соединения (припой П250) не разрушаются в солевом растворе в течение 200 суток. Припой из проволоки (8п—РЬ—Ag) с сердцевиной из указанного флюса пригоден для пайки всех алюминиевых материалов, в которых содержится менее 3 % Mg и 3 % 81. [c.154]

Бораты имеют хорошие раскисляющее и защитные свойства и длительно защищают паяемый металл и припой от окисления. Большинство боратов плавятся и эффективны при температурах вблизи 760 °С. Для них характерна относительно высокая вязкость в расплавленном состоянии, и поэтому их обычно смешивают с другими солями. Бораты малорастворимы в В2О3 и при избытке образуют два жидких слоя, что снижает активность таких флюсов. Борный ангидрид В2О3 — компонент флюсов для пайки при температуре от 900 °С и выше. Однако в нем мало растворимы оксиды хрома, цинка, кремния и алюминия, и поэтому он не пригоден в качестве компонента флюсов для пайки сталей и сплавов, na гто ерхности которых образуются оксиды этих металлов. [c.155]

[c.155]

Абразивно-кавитационная пайка. С. В. Лашко, Е. Г. Вирозу-бом и п. И. Панченко показано, что наиболее качественное лужение алюминия оловом и оловянно-цинковыми припоями с минимальной глубиной эрозии возможно в присутствии в жидком припое твердых частиц, способствующих развитию пристеночной кавитации. В качестве абразивных частиц в олово может быть введен порошок ферротитана (1—4 %). В сплавах 5п—2п роль твердых частиц в интервале жидкотвердого состояния выполняют первичные кристаллы цинка. В припое П250А (20 % 2п, остальное олово) кавитационно-абразивное лужение происходит при интенсивности ультразвуковых колебаний 2 ВТ/см и амплитуде колебаний 2 мкм. При этом равномерность лужения в 3 раза выше, чем при абразивном лужении, а массовый коэффициент эрозии не превышает 0,03. В припое 5п—50 % 2п за 10 с при температуре 300 °С полное облуживание обеспечивается при интенсивности ультразвуковых колебании 2 Вт/см . Массовый коэффициент эрозии при этом не превышает 0,04, а глубина эрозии составляет 0,007 мм, т. е. имеет такой же порядок, что и при абразивной пайке. Рабочая частота колебаний в рассмотренных примерах 19,8 кГц. Используя энергию абразивных частиц в ультразвуковом поле, можно понизить интенсивность ультразвука и процесс лужения вести при допороговых его значениях. При этом эрозия паяемого металла снижается примерно на два порядка. [c.177]

е. имеет такой же порядок, что и при абразивной пайке. Рабочая частота колебаний в рассмотренных примерах 19,8 кГц. Используя энергию абразивных частиц в ультразвуковом поле, можно понизить интенсивность ультразвука и процесс лужения вести при допороговых его значениях. При этом эрозия паяемого металла снижается примерно на два порядка. [c.177]

Применение дуговой пайки алюминия и его сплавов с изменением полярности электрического тока и подачей в зону пайки инертного газа позволяет осуществить бесфлюсовую пайку преимущественно стыкового соединения. Припой применяют в виде проволоки. Дуговая пайка в вакууме была успешно использована для пайки рабочих лопаток газотурбинных двигателей из жаропрочных сплавов. При этом нагрев осуществляется разрядом с созданием в зоне пайки почти стационарного температурного поля (на режимах разряда с величиной анодного падения потенциала, близкого к нулю). При этом при пайке деталей из сплава ВЖЛ2 был увеличен их ресурс в 2—4 раза [30]. 236 [c.236]

236 [c.236]

Как залудить алюминий

Как паять алюминий в домашний условиях: припой для пайки, способы, особенности

Процедура пайки алюминиевых элементов в домашних условиях является весьма проблематичным процессом, который облегчается использованием специальных материалов. Работа осложняется моментальным появлением на месте зачистки тонкой оксидной пленки, мешающей спайке. Дополнительную трудность создает сам материал, имеющий низкий температурный порог плавления (+660 °С). Применяя припой для пайки алюминия, особые сильнодействующие флюсы и соблюдая технологию, можно самостоятельно паять практически любые предметы из алюминия.

Особенности и принципы пайки

Низкая температурная величина плавки металла затрудняет технологический процесс спаивания, а также ремонта изделий своими руками. Детали очень быстро теряют при нагреве прочность, а конструкции снижают устойчивость при достижении температурой 300 градусов. Легкоплавкие припои, состоящие из висмута, кадмия, индия, олова тяжело вступают в контакт с алюминием и не обеспечивают достаточную прочность. Отличная растворимость наблюдается у металла в сочетании с цинком, что придает спаянным местам высокую надежность.

Легкоплавкие припои, состоящие из висмута, кадмия, индия, олова тяжело вступают в контакт с алюминием и не обеспечивают достаточную прочность. Отличная растворимость наблюдается у металла в сочетании с цинком, что придает спаянным местам высокую надежность.

Перед началом спаивания элементы из алюминия хорошо зачищаются от окислов, грязи. Для этого можно применять механическое воздействие при помощи щеток или же использовать специальные флюсы из сильнодействующего состава. Перед самой процедурой следует обязательно залудить обрабатываемые участки. Оловянное покрытие защитит деталь от возникновения окислов. Чтобы надежно припаять алюминиевые изделия необходимо правильно подобрать нагревательный инструмент, учитывая объем обрабатываемого металла. Помимо этого, надежность соединения зависит от того, какой выбран сплав, а также флюс для пайки алюминия.

Методы пайки

Спаивание алюминиевых изделий производится паяльником электрического типа, паяльной лампой или же газовой горелкой. Существую три способа спаивания разнообразных предметов из алюминия:

Существую три способа спаивания разнообразных предметов из алюминия:

- с канифолью;

- с применением припоев;

- электрохимический метод.

С канифолью

Этот вариант пайки алюминиевых предметов, проводов, кабелей применяется для деталей небольшого размера. Для этого зачищенный участок электропровода покрывается канифолью и помещается на кусочек шлифовальной шкурки, имеющей среднюю зернистость. Сверху провод прижимается залуженным жалом нагретого паяльника. Это действие проводится несколько раз, после чего выполняется сама процедура спаивания электропроводов. Можно применять канифольный раствор в диэтиловом эфире.

В таком случае конец паяльника не отнимается от залуживаемого конца, а сверху добавляется канифоль. Для соединения скруткой тонких алюминиевых проводов подойдет электропаяльник с мощностью порядка 50 Вт. При толщине алюминия около 1 мм необходим паяльник 100 Вт, а детали более 2 мм требуют предварительного прогрева места соединения.

С применением припоев

Данный метод наиболее распространен и применяется в электротехнике, при ремонте автомобильных деталей, а также прочих изделий. Перед тем как паять алюминий, проводится предварительное покрытие запаиваемого места сплавом и последующее соединение облуженных элементов. Детали, предварительно залуженные, соединяются между собой, а также с прочими сплавами и металлами.

Паяние элементов можно проводить с помощью легкосплавных припоев, имеющих в составе олово, цинк, а также кадмий. Помимо этого, активно используются тугоплавкие материалы на основе алюминия. Почему применяются легкосплавные составы? Потому что они позволяют спаять алюминиевое изделие при температуре до 400 градусов. Это не производит качественных изменений свойств металла и сохраняет его прочность. Составы с кадмием и оловом не создают достаточную надежность контакта, подвержены коррозионным воздействиям. Этих недостатков лишены тугоплавкие материалы с цинком, медью, а также кремнием на основе алюминия.

Электрохимический метод

Эта процедура требует наличия установки для выполнения гальванического покрытия. С ее помощью проводится омеднение поверхности изделия или провода. При ее отсутствии используется самостоятельная обработка детали. Для этого, на зачищенное шлифовальной шкуркой место, наносится несколько капель насыщенного раствора медного купороса. После этого к обрабатываемому изделию подключается отрицательный полюс независимого источника электропитания.

Им может послужить батарейка, аккумулятор или же любой электрический выпрямитель. К положительному выводу подсоединяется очищенный медный провод диаметром порядка 1 мм, расположенный в изолированной подставке. В процессе электролиза на деталь будет постепенно оседать медь, после чего проводится лужение участка, сушка при помощи электропаяльника. После этого можно легко запаять залуженное место.

Припои, материалы, флюсы

Пайка алюминия оловом выполняется при условии применения высокоактивных флюсов, а также хорошей зачистки участков деталей. Такие оловянные соединения требуют дополнительного покрытия специальными составами, так как имеют невысокую прочность и слабую защиту от коррозионных процессов.

Такие оловянные соединения требуют дополнительного покрытия специальными составами, так как имеют невысокую прочность и слабую защиту от коррозионных процессов.

Чем паять алюминиевые элементы? Качественные паяные соединения получаются при использовании припоев с кремнием, алюминием, цинком, а также медью. Эти материалы выпускаются как отечественными, так и многими зарубежными фирмами-производителями. Отечественные марки прутков представлены наиболее использующимися припоями ЦОП40, которые по гост имеют в составе 60 % олова и 40 % цинка, а также 34А (алюминий – 66 %, кремний – 6 %, медь – 28 %). Используемый цинк придает высокую прочность месту контакта и обеспечивает хорошую коррозионную устойчивость. К импортным низкотемпературным сплавам с отличными характеристиками относится HTS-2000, который обеспечивает максимальное удобство в применении.

Эти сплавы применяются для работы с крупногабаритными деталями (радиаторы, трубы) с высоким теплоотводом при помощи грелки или же предметов из алюминиевых сплавов, имеющих довольно высокотемпературное плавление. Начинающие ремонтники могут ознакомиться с процессом спаивания, просмотрев обучающее видео. Это поможет избежать многих неприятных нюансов в процессе работы.

Начинающие ремонтники могут ознакомиться с процессом спаивания, просмотрев обучающее видео. Это поможет избежать многих неприятных нюансов в процессе работы.

Помимо припоев, алюминиевая пайка требует применения специальных флюсов, имеющих в составе фторборат аммония, цинка, а также триэтаноламин и прочие элементы. К наиболее популярным относится отечественный Ф64, имеющий повышенную химическую активность. Его можно применять даже без предварительной зачистки изделий от оксидной пленки. Кроме него, используется 34А, содержащий хлориды лития, калия и цинка, а также фторид натрия.

Подготовка изделий

Надежность, а также отменное качество соединений обеспечивается не только использованием правильной технологии, но и от подготовительных работ. К ним относится обработка запаиваемых поверхностей. Она необходима для удаления загрязнений и тонкой оксидной пленки.

Механическую обработку выполняют с помощью шлифовальной шкурки, металлической щетки, проволочной нержавеющей сетки или шлифовальной машинки. Помимо этого, используются для очистки разнообразные кислотные растворы.

Помимо этого, используются для очистки разнообразные кислотные растворы.

Обезжиривание поверхности выполняется с использованием растворителей, а также бензина или же ацетона. На зачищенном алюминиевом участке оксидная пленка появляется практически сразу, однако ее толщина значительно ниже первоначальной, что облегчает паяльный процесс.

Нагревательные инструменты

Чем паять алюминий в домашних условиях? Для припаивания алюминиевых изделий небольшого размера дома применяются электропаяльники. Они являются универсальным инструментом, вполне удобным для припаивания проводов, ремонта маленьких трубок и прочих элементов. Для них требуется минимум рабочего пространства, а также наличие электросети. Ремонт крупногабаритных изделий и сварка выполняется газовой горелкой, которая использует аргон, бутан, пропан. Для пайки алюминиевых предметов в домашних условиях можно применять стандартную паяльную лампу.

При использовании газовых горелок необходимо постоянно следить за их пламенем, которое характеризует сбалансированную подачу кислорода и газов. При правильной газовой смеси огненный язычок имеет ярко-синий цвет. Неяркий оттенок, а также небольшое пламя свидетельствуют о переизбытке кислорода.

Технологический процесс

Технология пайки алюминиевых предметов похожа на процесс соединения деталей их прочих металлических материалов. Первым делом проводится зачистка и обезжиривание мест будущей спайки. Затем соединяемые элементы устанавливаются в рабочее положение для удобства обработки. На подготовленный участок наносится флюс, и, изначально холодное, изделие начинает нагреваться при помощи электропаяльника или же горелки. При повышении температуры начинает плавиться пруток припоя, которым требуется постоянно касаться поверхности элементов, контролируя нагревательный процесс. Пайка алюминиевых элементов в домашних условиях электрическим паяльником выполняется в комнате с хорошим проветриванием, так как при работе выделяются опасные соединения.

Использование безфлюсового припоя требует соблюдения некоторых нюансов. Чтобы оксидная пленка не мешала попаданию сплава на детали, концом прутка выполняются царапающие движения по участку спаивания элементов. Этим нарушается оксидная целостность и припой входит в контакт с обрабатываемым металлом.

Разрушение оксидного слоя при пайке можно выполнять и другим методом. Для этого обрабатываемый участок процарапывается металлической щеткой или же прутком из стали нержавеющего типа.

Для обеспечения максимальной прочности алюминиевых деталей в спаиваемом месте, обрабатываемые участки подвергаются предварительному лужению. Соблюдение технологии пайки элементов из алюминия гарантирует отличное качество соединения, а также его защиту от коррозии.

oxmetall.ru

Пайка алюминия в домашних условиях: инструкция

Существует распространенное убеждение, согласно которому невозможно паять или лудить алюминий (а также сплавы на его основе) не имея для этого спецоборудования.

В качестве аргумента приводится два фактора:

- при контакте с воздухом на поверхности алюминиевой детали образуется химически стойкая и тугоплавкая оксидная пленка (AL2O3), в результате чего создается препятствие для процесса лужения;

- процесс пайки существенно осложняется тем, что алюминий расплавляется при температуре 660°С (для сплавов это диапазон в пределах от 500 до 640°С). Помимо этого металл теряет прочность, когда в процессе нагрева его температура поднимается до 300°С (у сплавов до 250°С), что может вызвать нарушение устойчивости алюминиевых конструкций.

Учитывая приведенные выше факторы, осуществить пайку алюминия обычными средствами действительно невозможно. Решить проблему поможет применение сильнодействующих флюсов, в сочетании с использованием специальных припоев. Рассмотрим подробно эти материалы.

Припой

Обычно в качестве основы легкоплавкого припоя используются: олово (Sn), свинец (Pb), кадмий (Cd), висмут (Bi) и цинк (Zn). Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Проблема в том, что алюминий в этих металлах практически не растворяется (за исключением цинка), что делает соединение ненадежным.

Применив флюс с высокой активностью и проведя должным образом обработку мест соединения, можно использовать припой на оловянно-свинцовой основе, но лучше отказаться о такого решения. Тем более, что паянное соединение на основе системы Sn-Pb обладает низкой устойчивостью к коррозии. Нанесение лакокрасочного покрытия на место пайки позволяет избавится от этого недостатка.

Для пайки алюминиевых деталей желательно использовать припой на основе кремния, меди, алюминия, серебра или цинка. Например 34A, который состоит из алюминия (66%), меди (28%) и кремния (6%), или более распространенный ЦОП-40 (Sn – 60%, Zn – 40%).

Припой отечественного производства – ЦОП-40Заметим, что чем больше процентное содержание цинка в составе припоя, тем прочнее будет соединение и выше его устойчивость к коррозии.

Высокотемпературным считается припой, состоящий из таких металлов, как медь, кремний и алюминий. Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

Например, как упомянутый выше отечественный припой 34A, или его зарубежный аналог «Aluminium-13» , в котором содержится 87% алюминия и 13% кремния, что позволяет осуществлять пайку при температуре от 590 до 600°С.

Флюс

При выборе флюса необходимо учитывать, что не каждый из них может быть активным к алюминию. Мы можем порекомендовать использовать в таких целях продукцию отечественного производителя – Ф-59А, Ф-61А, Ф-64, они состоят из фторборатов аммония с добавлением триэтаноламина. Как правило, на пузырьке есть пометка – «для алюминия» или «для пайки алюминия».

Флюс отечественного производстваДля высокотемпературной пайки следует приобрести флюс, выпускаемы под маркой 34А. Он состоит из хлористого калия (50%), хлорида лития (32%), фторида натрия (10%) и хлористого цинка (8%). Такой состав наиболее оптимален, если производится высокотемпературная пайка.

Рекомендуемый флюс для паки при высокой температуреПодготовка поверхности

Прежде чем начинать лужение, необходимо выполнить следующие действия:

- обезжирить поверхность при помощи ацетона, бензина или любого другого растворителя;

- удалить оксидную пленку с места, где будет производится пайка.

Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Для зачистки используется наждачная бумага, абразивный круг или щетка с щетиной из стальной проволоки. В качестве альтернативы можно применить травление, но эта процедура не так сильно распространена в силу своей специфичности.

Следует учитывать, что полностью оксидную пленку удалить не получится, поскольку на очищенном месте моментально появляется новое образование. Поэтому зачистка производится не с целью полного удаления пленки, а для уменьшения ее толщины, чтобы упростить флюсу задачу.

Нагрев места пайки

Для пайки небольших деталей можно воспользоваться паяльником мощностью не менее 100Вт. Массивные предметы потребуют более мощного нагревательного инструмента.

Паяльник мощностью 300 ВтНаиболее оптимальный вариант для нагрева – использование газовой горелки или паяльной лампы.

Простая газовая горелкаПри использования горелки в качестве нагревательного инструмента следует учесть следующие нюансы:

- нельзя перегревать основной металл, поскольку он может расплавиться.

Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура;

Поэтому в процессе необходимо регулярно контролировать температуру. Делать это можно, касаясь припоем нагреваемого элемента. Расплавление припоя даст знать, что достигнута необходимая температура; - не следует использовать кислород для обогащения газовой смеси, поскольку он способствует сильному окислению металлической поверхности.

Инструкция по пайке

Процесс пайки алюминиевых деталей не имеет своих отличительных особенностей, он осуществляется также как со сталью или медью.

Алгоритм действий следующий:

- обезжиривается и зачищается место пайки;

- производится фиксация деталей в нужном положении;

- нагревается место соединения;

- прикасаются стержнем припоя (содержащим активный флюс) к месту соединения. Если используется безфлюсовый припой, то для разрушения пленки оксида наносится флюс, после чего трут твердым куском припоя по месту пайки.

Для разрушения пленки оксида алюминия также используется щетка со щетиной из стальной проволоки. При помощи этого простого инструмента производят растирание расплавленного припоя по алюминиевой поверхности.

Пайка алюминия – полная видео инструкция https://www.youtube.com/watch?v=ESFInizLE9U

Что делать при отсутствии нужных материалов?

Когда нет возможности подготовить все необходимые для пайки материалы, можно использовать альтернативный способ, при котором применяется припой на оловянной или оловянно-свинцовой основе. Что касается флюса, то он заменяется канифолью. Чтобы не образовывалась новая пленка оксида алюминия на месте старой, зачистка производится под слоем расплавленной канифоли.

Паяльник, помимо своего прямого назначения, будет использоваться как инструмент, разрушающий оксидную пленку. Для этого на его жало надевается специальный скребок. Увеличить результативность процесса можно, добавив в канифоль металлических опилок.

Процесс производится следующим образом:

- нагретым луженым паяльником расплавляют канифоль в месте пайки;

- когда канифоль полностью покрывает поверхность, начинают тереть об нее жалом паяльника. В результате этого металлические опилки и жало разрушают пленку оксида алюминия. Поскольку слой расплавленной канифоли не позволяет проникать воздуху к алюминиевой поверхности, на ней не образовывается оксидная пленка. По мере того, как производится разрушение пленки, будет происходить лужение детали;

- когда процесс лужения завершен, детали соединяют и прогревают, пока не будет достигнута температура плавления припоя.

Необходимо предупредить, что процесс пайки алюминия без специальных материалов – довольно хлопотный процесс без гарантии успешного завершения. Поэтому лучше не тратить на такую работу свои силы и время, тем более, что качество и надежность такого соединения будут сомнительными.

Гораздо проще купить активный флюс и высокотемпературный припой, при помощи которых пайка алюминия даже в домашних условиях не вызовет затруднений.

www.asutpp.ru

Как паять алюминий оловом своими руками

Чем паять алюминий в домашних условиях

Пайка соединений проводов с припоем считается самым надежным методом соединения проводов и жил кабелей. Хорошо, если нужно паять только медные провода, которые легко облуживаются припоем. Не зря в электронике все вывода элементов медные, луженые.

Пайка алюминия в домашних условиях

После того как цельные провода и многожильные жилы кабелей облудят, их довольно легко соединять пайкой. А как паять алюминий оловом, если припой отторгается окисью алюминия. Как известно алюминий покрыт тонким слоем окиси, которая мгновенно образуется на алюминии при контакте с кислородом. Чтобы припой хорошо держался на алюминиевом проводе нужно снять окись алюминия, а затем лудить.

Для этой цели в качестве флюса существуют: паяльная кислота, специальные флюсы для алюминия, смесь канифоли с ацетоном. Все эти плюсы разрушают или затрудняют образование пленки окиси на алюминии. После применения данного типа флюса процесс лужение алюминия упрощается.

Необходимые инструменты для пайки алюминия оловом являются: электрический паяльник, острый нож, плоскогубцы для скрутки проводов, мелкий напильник для подготовки жала паяльника. Из материалов потребуется: припой ПОС 61 или ПОС 50, флюс для пайки алюминия Ф-64 или аналогичный, губка.

Пайка алюминия оловом и флюсом Ф 64

Флюс Ф 64 предназначен для пайки алюминия. Методика пайки не сложна. В первую очередь нужно снять изоляцию с проводов на 5 см. Изоляция снимается острым ножом под углом к проводу, чтобы не надрезать его. Надрезанный алюминий легко обламывается.

Инструменты и материалы для пайки алюминиевого провода

Далее нужно хорошо зачистить провод мелкой наждачной бумагой или острым ножом. Зачистив провод, его смачивают кисточкой с плюсом и острым ножом продолжают зачищать провод, но уже под флюсом. Таким образом снимают пленку окиси алюминиевого провода, не давая вновь окисляться на воздухе. Далее разогретым паяльником с припоем начинают лужение провода с его конца.

Если начать облуживать провод около изоляции, тогда можно ее подпалить. В этом случае потеряются изоляционные свойства провода. Провод облуживают паяльником, движениями вперед-назад, одновременно снимается окисная пленка с алюминия. Облудить провод ровно сразу не получится. Поэтому на не облуженные участки провода снова наносят флюс и горячим паяльником с припоем и движениями вперед-назад снимают участки оставшейся окисной пленки и обслуживают.

Таким образом покрывают припоем алюминиевый провод полностью. После лужения алюминиевый провод окунают в раствор соды (5 ст. л. на 200 гр. воды) и зубной щеткой смывают остатки флюса. В состав флюса входят активные кислоты, которые не только разъедают пленку, но и сам провод. Поэтому остатки флюса нужно смыть. Смыть его полностью не получится, так как он частично остаётся под припоем и въедается в провод.

Но хоть частично его нужно смывать. Медный провод не обслуживают флюсом Ф 64, лучше использовать раствор канифоли и спирта (50% на 50%). Кисточкой наносят жидкую канифоль на медный провод (предварительно зачистив его) и горячим паяльником обслуживают провод, начиная с конца. Жало паяльника должно быть ровным и чистым. Раковины на конце жала паяльника убирают мелким напильником.

А остатки сгоревшего припоя (шлака) вытирают губкой или тряпкой. Как только алюминиевый и медный провода облуженны, их скручивают пассатижами, кисточкой наносят жидкую канифоль и спаивают соединение, начиная также с конца. Если соединить алюминий без лужения припоем, то это соединение может нарушиться со временем. Соединение алюминия с медью представляет собой гальваническую пару, и при прохождении через него тока нагревает и разрушает соединение.

Таблица температурных режимов марок припоя

В результате место скрутки сильно нагревается и обугливается, что повышает пожароопасность. Оловянный припой нейтрален к алюминию, поэтому алюминиевые провода перед соединением с медью нужно лудить. Для пайки алюминиевых проводов хорошо подходят припой ПОС 61 и ПОС 50 с низкой температурой плавления 190 — 210С.

Пайка алюминия с медью оловом и канифолью

Пайка электрических проводов с помощью паяльной кислоты запрещена в ПУЭ. Это связано с тем, что эта кислота полностью не сгорает при пайке. В результате место соединения проводов со временем разъедается кислотой, образуются окиси, которые нагреваются при прохождении тока и могут вызвать возгорание изоляции. К таким кислотно содержащим флюсам относятся специальные флюсы для пайки алюминия, в том числе и Ф 64.

Так как же паять алюминий с медью, чтобы соединение было качественным и долговечным. По сложности метод лужения алюминия оловом и канифолью даже легче, чем лужение алюминия флюсом Ф 64. Но качество и надежность при лужении в канифоли будет высоким. При лужении алюминия в канифоли нужно сделать или подобрать низкую ванночку для жидкой канифоли (канифоль 60% и спирт 40%).

Флюсы для пайки алюминия

Заполняют ванночку жидкой канифолью так, чтобы провод утопал в ней с изоляцией на 5-10 мм. Очищенный от изоляции провод кладут в канифоль и острым ножом (удобно скальпелем) снимают плёнку окиси с алюминиевого провода, не вынимая его из ванночки. То есть под канифолью защищают провод по всей его длине со всех сторон. Под канифолью пленка на очищенных местах алюминиевого провода не образуется, так как нет соприкосновении с кислородом.

Теперь берут разогретой паяльник с припоем мощностью не менее 60 Вт и опустив его на оголенный и очищенный от окиси провод, у самой поверхности канифоли, понемногу прокручивают и вытаскивают уже облуженные участки провода. Суть метода заключается в том, чтобы провод облуживался у самой поверхности жидкой канифоли. Чтобы зачищенные участки провода от окиси не могли соприкасаться с воздухом.

Паяльник может быть временами погружен на 2-3 мм в канифоль. Немного облудив провод поднимите паяльник, чтобы он вновь нагрелся. Да в начале, будет много дыма, поэтому лучше учиться паять на улице или в помещении с хорошей вентиляцией. После нескольких попыток у вас выработается своя техника лужения и появится небольшой опыт.

Вы определитесь с положением паяльника, скорость лужения провода увеличится, то есть появится навык, и уменьшится количество дыма. Зато провод будет облужен идеально. Далее, как обычно, скручивают провода и так же паяют их небольшим количеством припоя.

Остатки канифоли на пропаянной скрутке проводов смывают кисточкой со спиртом. Недостаток такого метода — это невозможность пайки в труднодоступных местах. Для таких случаев, лучше использовать другие методы безопасных соединений алюминия с медью.

electricavdome.ru

Пайка алюминия в домашних условиях: особенности процесса, разновидности флюса и припоев, как запаять трубу

Алюминий и его сплавы обладают очень хорошими характеристиками, такими как высокая тепло- и электропроводность, удобство обработки, небольшая масса, экологическая безопасность. Но у этого прекрасного металла есть один очень жирный минус, его крайне сложно паять. Помогает решить эту серьёзную проблему правильно подобранный флюс для пайки алюминия.

Проблема пайки алюминия обусловлена его химическим строением. Сам по себе этот металл химически очень активен, он вступает в реакции практически со всеми химическими веществами. Это приводит к тому, что чистый алюминий на воздухе мгновенно реагирует с кислородом. В результате на поверхности металла образуется очень тонкая и одновременно необычайно прочная плёнка оксида: Al2O3. По своим свойствам алюминий и его оксид представляют две крайние противоположности соединённые в единое целое. Например:

- Температура плавления чистого алюминия составляет 660 градусов. Оксид алюминия или как его ещё называют, корунд, плавиться при температуре 2600 градусов. Тугоплавкий корунд применяется в промышленности в качестве огнеупорного материала.

- Алюминий очень мягкий и пластичный металл. Корунд обладает крайне высокой механической прочностью что позволяет изготавливать из него всевозможные абразивные материалы.

Оксид алюминия превращает обычную пайку в довольно сложный процесс. Для его успешного осуществления необходимо применение специфических методов и специальных алюминиевых припоев и флюсов.

Пайка металлов

Смысл пайки любого металла состоит в том, что в пространство между спаиваемыми деталями вводится в расплавленном состоянии специальное вещество, называемое припоем. После застывания припой надёжно связывает в единое целое две металлические детали.

В случае пайки алюминия находящаяся на его поверхности оксидная плёнка препятствует расплавленному припою соединиться с металлом. Иными словами, нарушается адгезия, и поэтому припой не может растечься по поверхности металла и прилипнуть к нему. Это делает пайку алюминия практически невозможной без применения специальных средств, частично устраняющих оксид с поверхности металла и способствующих возникновению нормальной адгезии.

Удаление оксидной плёнки

Удаление оксида с поверхности алюминия — процесс сложный и никогда не приводящий к окончательному результату. То есть, оксидную пленку практически нельзя удалить, так как вместо только что удалённой мгновенно образуется новая. Можно лишь с помощью специфических средств ослабить её действие. Это можно сделать с помощью двух различных методов:

- Химический способ. С помощью специальных алюминиевых флюсов плёнка разрушается в результате воздействия активных кислот.

- Механический способ. Посредством применения абразивных инструментов нарушается целостность плёнки.

На практике чаще всего совмещают оба этих метода, чтобы добиться максимально возможного эффекта.

Флюсы для алюминия

Флюс применяется для удаления оксида с поверхности металла и последующего препятствования образованию новой плёнки. Необходимо помнить, что в процессе пайки флюс не должен взаимодействовать с припоем и вступать с ним в химические реакции. Флюсы могут находиться в различных состояниях:

- Жидкость.

- Паста.

- Порошок.

Для алюминия чаще всего применяют жидкие флюсы на основе ортофосфорной кислоты. Существуют так называемые безотмывочные флюсы, применение которых не требует последующего промывания спаянных поверхностей под проточной водой. Однако чаще всего в состав алюминиевых флюсов входят сильно ядовитые вещества, которые небезопасны, и, с экологической точки зрения, могут сильно корродировать металл в месте пайки. Поэтому применение флюсов требует тщательного промывания места пайки под проточной водой. Промышленность выпускает больше количество алюминиевых флюсов, среди которых можно выделить следующие:

- Ф-64. Высокоактивный флюс для алюминия и его сплавов. Считается самым лучшим флюсом для этого металла. Высокая активность определяется большим содержанием в его составе активного фтора около 40%. При нагреве фтор разрушает оксидную плёнку на поверхности алюминия. Применение этого флюса требует обязательной тщательной промывки спаеных поверхностей, после окончания процесса.

- Ф-34А. Специальный алюминиевый флюс для тугоплавких припоев. Состав: хлорид калия 50%, хлорид лития 32%, фторид натрия 10%, хлорид цинка 8%.

- Ф-61А. Применяется с обычными свинцово-оловянными припоями, плавящимися при температуре 150−350 градусов. Состав: фторборат цинка 10%, фторборат аммония 8%, триэтаноламин 82%. Применяется для спаивания разнородных металлов, например, алюминий и медь. Поэтому когда возникает вопрос как припаять алюминий к меди, ответом будет этот флюс.

- НИТИ-18 (Ф-380). Подходит для тугоплавких припоев с температурой плавления 390 — 620 градусов. Особенностью этого флюса, является то что, хорошо растворяя оксидную плёнку, он практически не оказывает никакого воздействия на основной металл. После окончания пайки остатки флюса должны быть немедленно удалены. Для этого место пайки сначала промывают горячей проточной водой, затем холодной. А в заключение выдерживают в течение 15 минут в водном растворе фосфорного ангидрида.

- А-214. Универсальный безотмывочный флюс средней активности. Температура применения 150−400 градусов. Не содержит в своём составе вредных солей анилина, фенола или карбоновых кислот, поэтому после применения не требуется тщательная промывка. Остатки легко удаляются бумажной салфеткой, смоченной в спирте.

Механическое удаление оксида

Для облегчения растворения плёнки с помощью флюса, предварительно её частично удаляют посредством механических методов. Данные приёмы позволяют лишь незначительно ослабить действие оксида, так как опытным путём было установлено, что вновь образующаяся плёнка, по своим прочностным характеристикам несколько уступает старой. Для этих целей используют следующие приспособления:

- Наждачная бумага.

- Напильники и рашпили.

- Жёсткие металлические щётки.

Процесс механического удаления поверхностного оксида можно оптимизировать используя для этого кирпичную пыль. Место пайки предварительно посыпают мелкой кирпичной крошкой. Затем:

- На кирпичные крошки высыпается большое количество сухой канифоли.

- Предварительно разогретым жалом паяльника канифоль расплавляется и распределяется по поверхности металла ровным слоем.

- Залуженным жалом паяльника начинают усиленно тереть место пайки. При этом кирпичная крошка сдирают оксидную плёнку, а расплавленная канифоль препятствует проникновению кислорода вместо пайки и поэтому новая оксидная плёнка не образуется.

- В результате получаем хорошо залуженную поверхность алюминия.

В качестве абразива, с тем же эффектом, можно использовать просеянный речной песок или металлические опилки.

Пайка алюминия

Основу любой пайки составляет так называемое лужение или залуживание. При этом процессе припой равномерным слоем распределяется по поверхности металла. Для того чтобы лужение прошло хорошо необходимо два важных компонента специальный флюс и правильно подобранный припой. Флюсы мы уже рассмотрели теперь очередь настала за припоями.

Специальные припои

Обычные припои, применяемые для пайки цветных металлов, содержат в своём составе олово и свинец. Вопрос как паять алюминий оловом не является актуальным, так как для алюминия такие припои не рекомендуется применять, потому что в этих металлах он практически не растворяется. Применяют специальные припои, которые содержат в своём составе изрядное количество самого алюминия, а также кремний, медь, серебро и цинк.

- 34-А. Специальный тугоплавкий припой для алюминия. Температура плавления 530−550 градусов. Состав: алюминий 66%, медь 28%, кремний 6%. рекомендуют применять совместно с соответствующим флюсом Ф-34А.

- ЦОП-40. Относится к категории оловянно-цинковых припоев. Состав: цинк 63%, олово 36%. Плавление происходит в пределах 300−320 градусов.

- HTS 2000. Специальный припой для алюминия производства США. Основные компоненты: цинк 97% и медь 3%. Температура плавления 300 градусов. Обеспечивает очень прочное соединение, сопоставимое по прочности со сварочным швом.

Присутствие в припое такого металла, как цинк обеспечивает ему высокие прочностные характеристики и хорошую сопротивляемость к коррозии. Наличие меди и алюминия повышает температуру плавления и делает припой тугоплавким.

Использование того или иного припоя определяется задачами, которые стоят перед спаиваемыми деталями. Так, для спаивания крупногабаритных и массивных алюминиевых деталей, которые в дальнейшем будут подвергаться большим нагрузкам, лучше использовать тугоплавкие припои, их температура плавления сопоставима с температурой плавления самого алюминия. Когда возникает вопрос, как запаять алюминиевую трубку, необходимо точно понимать, для чего в последующем эта трубка будет применяться. Тугоплавкие припои характеризуются высокой прочностью, а большая масса детали позволяет обеспечить в процессе пайки хороший теплоотвод, что предотвратит разрушение алюминиевой конструкции вследствие её расплавления.

Особенности процесса

Пайка алюминия ничем не отличается от пайки любого другого цветного металла.

В домашних условиях пайку алюминия условно можно разделить на два вида:

- Высокотемпературная пайка крупногабаритных деталей. Как правило, это толстостенный алюминий большой массы. Температура разогрева деталей 550−650 градусов.

- Низкотемпературная пайка мелких бытовых предметов и проводов при радиоэлектронном монтаже. Температура пайки 250−300 градусов.

Высокотемпературная пайка предполагает использование в качестве нагревательного элемента газовую горелку, работающую на пропане или бутане. Но когда неожиданно возникает вопрос, как спаять алюминий в домашних условиях, можно с тем же успехом использовать паяльную лампу.

В случае проведения высокотемпературной пайки необходимо проводить постоянный контроль за температурой разогрева спаиваемых поверхностей. С этой целью используют кусочек тугоплавкого припоя. Как только припой начинает плавиться это говорит о том, что необходимая температура достигнута и разогрев детали необходимо прекратить, в противном случае может произойти её расплавление и последующее разрушение всей конструкции.

Для низкотемпературной пайки используют электрический паяльник мощностью от 100 до 200 ватт, в зависимости от размеров спаиваемых деталей. Чем крупнее деталь тем более мощный паяльник придётся использовать для её разогрева. В то же время для пайки проводов вполне подойдёт и паяльник мощностью 50 ватт.

В обоих случаях и при высокотемпературной пайке, и при низкотемпературной, стадии проведении процесса примерно одинаковые и состоят из следующих последовательных этапов:

- Механическая обработка места будущей пайки. Проводится с помощью всевозможных абразивных средств. Цель: ослабить поверхностную оксидную плёнку и сделать её более восприимчивой к воздействию флюса.

- Обезжиривание места пайки с помощью органических растворителей, таких как спирт, ацетон, бензин.

- Фиксация деталей в нужном положении.

- Нанесение флюса на спаиваемые поверхности. Если используется жидкий флюс, то лучше всего его наносить с помощью кисточки.

- Разогрев места пайки с помощью электрического паяльника или газовой горелки.

- Нанесение расплавленного припоя на место пайки и залуживание металлических поверхностей (распределение припоя ровным слоем).

- Соединяем металлические поверхности и фиксируем их в соответствующем положении.

- После того. как припой остынет и детали спаяются, промываем место спайки под проточной водой, с целью вымыть остатки флюса.

220v.guru

Пайка алюминия.

ПАЙКА АЛЮМИНИЯ

г. Рига, Ю. БИТЕ

Для пайки алюминия обычными оловянно-свинцовыми припоями ПОС может быть рекомендован метод, предложенный зарубежными радиолюбителями и проверенный автором этой заметки, заключающийся в следующем.

На алюминий в мосте пайки наносится жидкое минеральное масло и поверхность алюминия под слоем масла зачищается скребком или лезвием ножа для удаления имеющейся пленки окиси. Припой наносится хорошо нагретым паяльником. Для пайки тонкого алюминия достаточна мощность паяльника 50 вт, для алюминия толщиной 1 мм и более желательно применение паяльника мощностью 90 вт. Если припой не пристал к металлу, процесс облуживания необходимо повторить.

Лучшие результаты получаются в случае применения щелочного масла для чистки оружия после стрельбы, хорошее и удовлетворительное качество пайки обеспечивают минеральное масло для швейных машин и точных механизмов, вазелиновое масло и масло «Универсал».

Припой должен содержать не менее 50% олова, наиболее удобным для работы является легкоплавкий припой ПОС-61. Припой ПОС-30 не обеспечивает хорошего качества пайки.

При пайке алюминия толщиной 2 мм место пайки перед нанесением масла желательно предварительно прогреть паяльником.

Данный метод можно применять для припаивания монтажных проводов к корпусам электролитических конденсаторов, не нарушая их работоспособности.

Радио N 8 1966 г.с.35

Пайка алюминия припоями ПОС.

Пайка оловянно-свинцовыми припоями алюминиевых изделий затруднительна, но все же возможна, если оловянно-свинцовый припой содержит не менее 50% олова (ПОС50, ПОС61, ПОС90).

В качестве флюса применяют минеральное

масло. Лучшие результаты получаются при использовании щелочного масла

(для чистки оружия после стрельбы). Удовлетворительное качество пайки

обеспечивет минеральное масло для швейных машин и точных механизмов.

На место пайки наносят флюс и

поверхность алюминия под слоем масла зачищают скребком или лезвием

ножа, чтобы удавить имеющуюся всегда на поверхности алюминия оксидную

пленку. Паяют хорошо нагретым паяльником. Для пайки тонкого алюминия

достаточна мощность паяльника 50 Вт, для алюминия толщиной 1мм и более

желательна мощность 90 Вт. При пайке алюминия толщиной более 2 мм место

пайки нужно предварительно прогреть паяльником и только после этого

наносить флюс

ПАЙКА АЛЮМИНИЯ

Те, кому приходилось хотя бы раз иметь дело

с алюминием, знает, насколько трудно он поддается лужению и пайке.

В обычных условиях поверхность алюминиевых деталей покрыта тонкой и

прочной оксидной пленкой. Разрушенная пленка сразу же восстанавливается

благодаря кислороду воздуха.

И все соединять алюминиевые детали можно. И не только с медными и

железными, но и с алюминиевыми же. Делается это так. Место стыка хорошо

прогреваем и покрываем слоем канифоли. Затем набираем на жало паяльника

немного оловянно-свинцового припоя, смешанного с железными опилками, и

круговыми движениями жала залуживаем разогретое место. Опилки разрушают

окисную пленку, и алюминий, защищенный канифолью и потому не успевающий

снова окислиться, прочно связывается с припоем. Необходимо только

следить за тем, чтобы паяльник не перегревался и не сжигал канифоль.

Пайка алюминия припоем П250А.

Припой содержит 80% олова и 20% цинка.

Коррозионная стойкость паяных швов, выполненных припоем П250А,

несколько ниже, чем выполненных оловынно-свинцовыми припоями.

Флюс представляет собой смесь олеиновой

кислоты и йодида лития. Йодид лития (2-3гр) помещают в пробирку или

колбу и добавляют 20 мл (около 20гр) олеиновой кислоты (в состав флюса

может входит от 5 до 17% йодида лития). Смесь слегка подогревают до

полного растворения соли. Готовый флюс сливают в чистую стеклянную

посуду и охлаждают. Если используется водная соль лития, то при ее

растворении на дно пробирки опускается слой водной смеси, а флюс

всплывает, и его осторожно сливают.

Перед

пайкой жало хорошо прогретого паяльника (температура жала должна быть

около 350 °С) зачищают и лудят припоем П250А, пользуясь чистой

канифолью. Соединяемые поверхности деталей смачивают флюсом, лудят и

паяют. После охлаждения остатки флюса удаляют тампоном из ткани,

смоченным в спирте, и покрывают шов защитным лаком.

Флюс в процессе пайки не выделяет

токсичных или обладающих резким запахом веществ. С ткани и кожи рук он

легко смывается водой с мылом.

ПАЙКА АЛЮМИНИЯ И ЕГО СПЛАВОВ

К известным методам пайки алюминий я предлагаю добавить еще один, очень простой. Зачищенное и обезжиренное место пайки покрывают с помощью паяльника тонким слоем канифоли, а затем сразу же натирают таблеткой анальгина (бенальгина). После этого облуживают поверхность припоем ПОС-50 (или близким к нему), прижимая к ней с небольшим усилием жало слегка перегретого паяльника. С облуженного места ацетоном смывают остатки флюса, еще раз осторожно прогревают и снова смывают флюс. Спаивание деталей производят обычным образом.

А. ГЛОТОВ с. Галиевка Воронежской обл

На главную страницу.

Пайка алюминия в домашних условиях газовой горелкой или паяльником своими руками

Хотите попробовать паять алюминий в домашних условиях, но терзают сомнения, что ничего не получится?

Не переживайте — мы расскажем, что и как нужно делать, а самое главное — чем паять, чтобы все получилось! Все рекомендации опробованы на практике и доказали свою эффективность.

Что вообще понадобится для пайки алюминия? Один из основных инструментов — это нагревательный прибор.

Это может быть как электрический паяльник с самодельной насадкой (о том, как ее изготовить — расскажем ниже), так и более продвинутый вариант — газовый баллончик с горелкой. В данном случае понадобится баллон со смесью из двух (пропан/бутан) или трех газов (пропан, бутан, изобутан).

Обратите внимание, что пайка и сварка алюминия — это совсем не одно и то же. Хотя многие люди очень часто путают эти понятия. Давайте внесем некоторую ясность, что такое пайка алюминия, и что такое сварка.

Под сваркой подразумевается соединение металла путем его нагрева с последующим расплавлением и перемешивания в сварочной ванне. Обычно для этих целей используется аргонная сварка и специальные присадочные прутки.

Некоторые домашние умельцы даже переделывают обычные сварочные инверторы под аргонную сварку.

В результате сварки алюминия получается очень прочное и монолитное соединение с одной и той же кристаллической решеткой. Качество свариваемых деталей довольно высокое.

Под термином «спаять алюминий» подразумевается использование специального припоя (или обычного олова), который и соединяет между собой алюминиевые детали. При этом сам металл не разогревается до температуры плавления.

Особенность пайки заключается в том, что можно без проблем запаять алюминиевую кастрюлю или другую емкость (если в ней имеется трещина), а также можно припаять алюминий к другому металлу. А вот сварить два разных металла сложно.

Существуют разные методы пайки алюминия и дюрали. Мы рассмотрим одни из самых популярных и эффективных способов, которые применимы в быту.

Пайка алюминия газовой горелкойАлюминий довольно капризный материал для пайки. У многих домашних умельцев, которые впервые попробовали спаять между собой две алюминиевые детали, как правило, ничего не получается, и они отказываются от этой затеи.

А все потому, что этот металл довольно быстро окисляется при взаимодействии с воздухом (практически сразу после зачистки поверхности образуется оксидная пленка), и припой попросту скатывается в шарик.

Поэтому пайкой алюминия в домашних условиях мало кто занимается всерьез — по причине неэффективности этого процесса.

Но безвыходных ситуаций не бывает — всегда можно найти решение той или иной проблемы.

Цель данной статьи — рассказать о некоторых нюансах, а также поделиться с читателями полезными советами, как паять алюминий домашних условиях, чтобы все получилось если не с первого раза, то со второго точно.

Одним из важных условий успешной пайки алюминия является очень плотная подгонка деталей — зазор между ними должен быть минимальным, чтобы припой никуда не утек. Это не относится к тем случаям, когда надо запаять сквозную трещину.

Еще один немаловажный момент, на который нужно обращать внимание — это температура поверхности металла.

Нужно разогреть поверхность так, чтобы не перегреть деталь (алюминий начинает плавиться при температуре от 650 градусов по Цельсию), но при этом, чтобы температура была достаточной для того, чтобы припой работал.

Оптимально нагревать алюминиевые детали до температуры 500 градусов. Для определения температуры металла можно использовать мультиметр с термопарой.

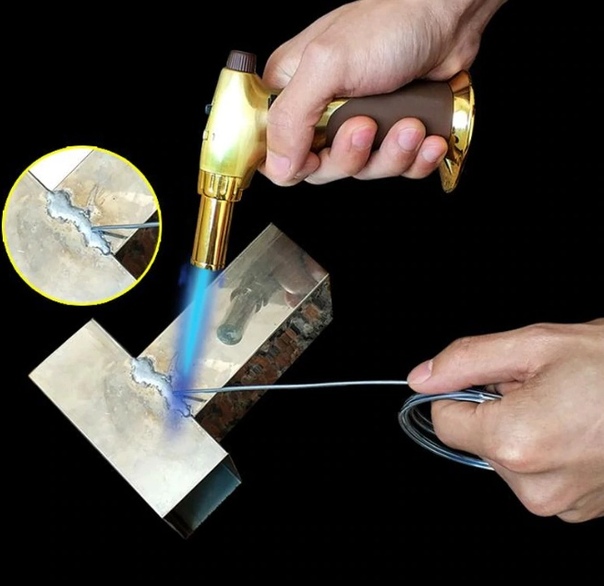

Выбор горелкиДля пайки алюминия в условиях гаража или домашней мастерской чаще всего используют туристический газовый баллончик с газовой горелкой.

Как правило, газовая горелка приобретается отдельно от баллона, и тут крайне важно не прогадать.

Дело в том, что горелка с широким соплом для пайки алюминиевых трубок или других деталей не подойдет, потому что она разогревает большую площадь поверхности, тогда как нам требуется исключительно локальный нагрев — конкретно в месте пайки.

Поэтому лучше всего использовать газовую горелку с узким соплом (например, можно приобрести горелку для пайки меди). Как она выглядит, можно посмотреть на фото ниже.

Пайка китайским пруткомОдин из способов пайки алюминия — использование специального припоя. Например, китайского. Можно использовать припой Castolin 192 или HTS2000.

Пруток представляет собой твердую цинковую трубку, которая наполнена порошковым флюсом. Последний-то как раз и нужен, чтобы «растворять» оксидную пленку на поверхности алюминия.

По утверждению производителя, при помощи данного припоя можно качественно паять алюминиевые детали, при этом не потребуется даже зачищать поверхность, чтобы избавиться от оксидной пленки.

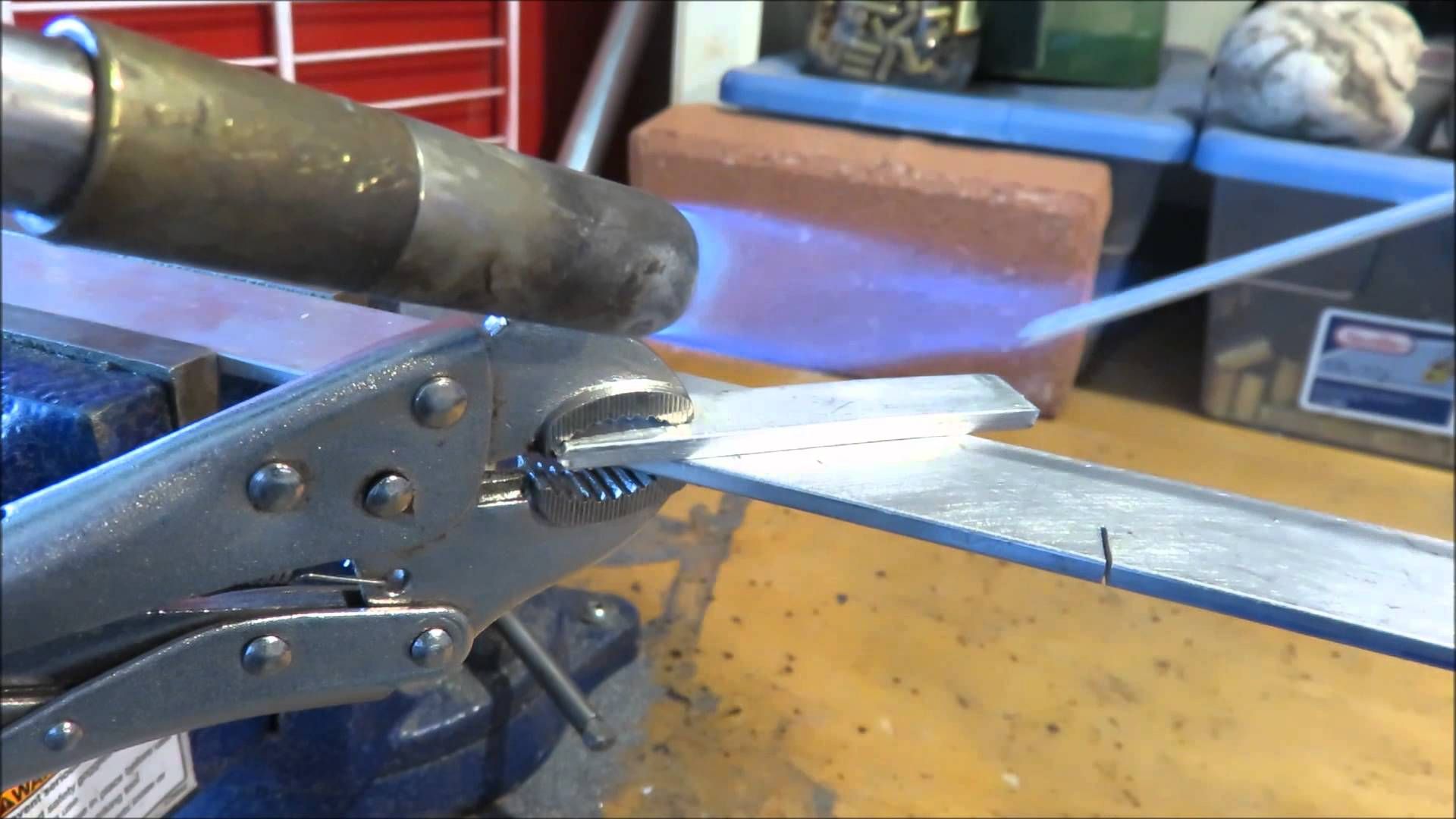

Способ пайки очень прост. Максимально плотно прижимаем детали друг к другу (в данном случае это алюминиевые пластины), чтобы не было больших зазоров.

После этого разогреваем место соединения до температуры 500 градусов по Цельсию с помощью газовой горелки. Когда припой заполнит зазор между деталями и сформирует шов, нагрев прекращаем.

Точно таким же образом можно спаивать между собой алюминиевые трубки (стык в стык или под углом), а также можно припаять другие детали из разных металлов к алюминию.

В общем, китайский припой (несмотря на то, что китайский) со своей задачей справился. Поскольку припой обладает хорошей текучестью и отлично заполняет любые щели и пазы, можно использовать для пайки автомобильных радиаторов.

Подробно о том, как паять алюминий с помощью специального припоя, можно посмотреть на видео ниже. Своим опытом поделился автор YouTube канала voltNik.

Способ с щеткой-насадкой по металлу

Если нет возможности купить китайский пруток, есть простой способ, как можно паять алюминий оловом. Подойдет этот способ и для пайки дюралюминия (алюминиевого сплава).

Для этого нам потребуется газовый баллончик с горелкой, оловянная палочка и шуруповерт или электродрель с проволочной щеткой по металлу — чтобы зачистить поверхность алюминиевой детали перед пайкой.

Многих людей интересует, как запаять сквозное отверстие в детали. Самое время осветить эту тему.

Рассмотрим данный способ на конкретном примере — в нашем случае необходимо запаять разрез на крыле автомобиля.

Первым делом потребуется зачистить и залудить поверхность алюминия.

Сначала разогреваем поверхность алюминия при помощи газовой горелки, и наносим небольшое количество олова. Оно сразу будет скатываться в шарики, но ничего страшного — это так и задумано.

Далее снова нагреваем поверхность алюминия с помощью горелки, и одновременно зачищаем ее щеточной насадкой.