Как работает бесколлекторный мотор — HPI Racing

HPI предлагает для всех типов радиоуправляемых электроавтомоделей великолепную бесколлекторную систему Flux Brushless System! Бесколлекторная система Flux идеально подходит для шоссейных автомоделей, моделей багги и внедорожников в масштабе 1/10 и позволяет разогнать эти машины до скорости почти 100 километров в час!

Flux Brushless System состоит из электронного регулятора скорости и бесколлекторного двигателя.

Бесколлекторный двигатель — это лучший выбор почти для всех электроавтомоделей в масштабе 1/10. С таким мотором ваша модель станет сверхбыстрой на трассе и сможет развивать бешенную скорость! Со стандартным никель-металлогидридным аккумулятором, состоящим из 6-и элементов, или с 2S LiPo (7,4 вольт) аккумулятором вы можете получить до 60 км/ч даже со стандартным редуктором! Мощность бесколлекторного мотора Flux эквивалентна высокофорсированным коллекторным 9 – 10 витковым двигателям, работающих от шести элементных NiMH батарей, а это огромная мощность!

Особенности бесколлекторных двигателей Flux:

- Мощный, высокоскоростной бесколлекторныый

мотор – эквивалент

коллекторного 9,5 виткового

двигателя.

- Отлично сочетание огромной мощности и необычайной эффективности.

- Такой же размер, как у стандартного мотора 540-го типа.

- Необслуживаемая конструкция.

- Внешние контакты для легкой перепайки проводов.

- Крупногабаритные шарикоподшипники.

- Высокий крутящий момент, термостойкий неодимовый ротор.

- Специальная конструкция статора обеспечивает плавное линейное увеличение крутящего момента.

- Простой и удобный монтаж через 4 точки.

- Ресурс в разы больше, чем в сопоставимых коллекторных моторах.

- Легко заменяемые подшипники и ротор.

- Совместим с любым бездатчиковым регулятором скорости для бесколлекторных двигателей.

Электронный регулятор скорости —

«мозг» системы Flux.

Регулятор скорости серии Fluxимеет разъемы для

подключения мотора, разъем типа Dean для подключения и трехжильный

кабель с разъемом для соединения с приемником, так что вы

сможете легко установить регулятор в любом удобном

месте на вашей модели. Регулятор способен работать с

бесколлекторными двигателями разных размеров и мощности, а так же

совместим как с NiMH аккумуляторами, так

и LiPo батареями, что позволяет

получить максимальную мощность от вашей

системы Flux Brushless System!

Регулятор Flux —

небольшой по размеру, но огромный по

допустимой мощности! На сайте

HPI вы можете получить рекомендации по

программированию регулятора скорости с помощью

компьютера!

Регулятор способен работать с

бесколлекторными двигателями разных размеров и мощности, а так же

совместим как с NiMH аккумуляторами, так

и LiPo батареями, что позволяет

получить максимальную мощность от вашей

системы Flux Brushless System!

Регулятор Flux —

небольшой по размеру, но огромный по

допустимой мощности! На сайте

HPI вы можете получить рекомендации по

программированию регулятора скорости с помощью

компьютера!

Особенности регулятора скорости Flux:

- Программируемый электронный регулятор скорости с функцией заднего хода для бесколлекторных / коллекторных электродвигателей.

- Отсечка при низком напряжении для LiPo аккумуляторов**

- Эффективный алюминиевый радиатор.

- Пропорциональный тормоз с контролем усилия.

- Огромная рабочая мощность (70A * непрерывно / 380A в пике).

- Плавный старт бездатчиковых двигателей (патенты находятся на рассмотрении)

- Dean’s разъем для подключения батареи.

- Надежный выключатель.

- Просто программируется.

- Возможность легко настроить параметры с помощью кабеля HPI link (в комплект не входит).

- Работает с бесколлекторными и стандартными коллекторными двигателями.

Система Flux Brushless System, разработанная HPI, предназначена для любителей и спортсменов, которые хотят иметь мощную, универсальную и доступную бесколлекторную систему. Двигатели Flux чрезвычайно мощные, очень надежные и эффективные, а это самой легкий путь к победе! У бездатчиковых двигателей HPI гораздо меньше проводов, которые можно повредить во время гонки, и это избавляет вас от лишних забот. Вы можете приобрести двигатель в комплекте с регулятором скорости или купить их по отдельности!

Перспективы модернизации

Владельцы

Flux Motiv могут обновлять параметры регулятора

с помощью компьютера и

бесплатного программного обеспечения!

Программисты постоянно делают

обновления программного обеспечения

Flux Motive и вы можете

загружать их, используя набор HPI PC USB programming

kit.

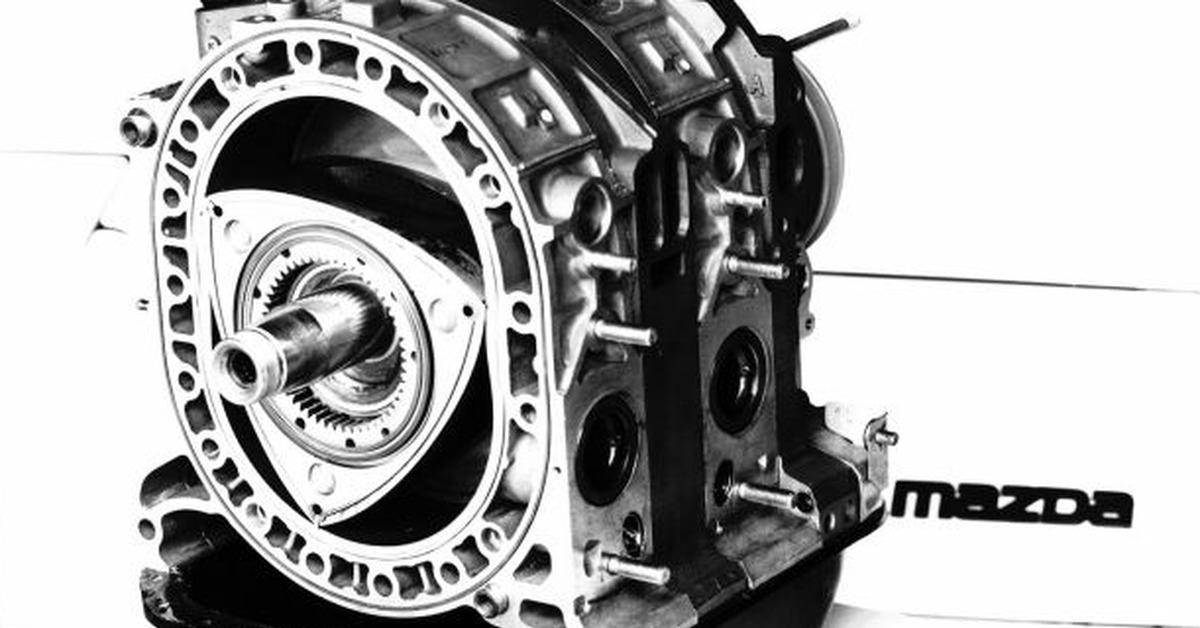

Давайте сначала узнаем, как работает коллекторный двигатель.

Чтобы узнать, почему бесколлекторные двигатели настолько эффективны и имеют высокую мощность, необходимо знать, как работает стандартный коллекторный мотор.

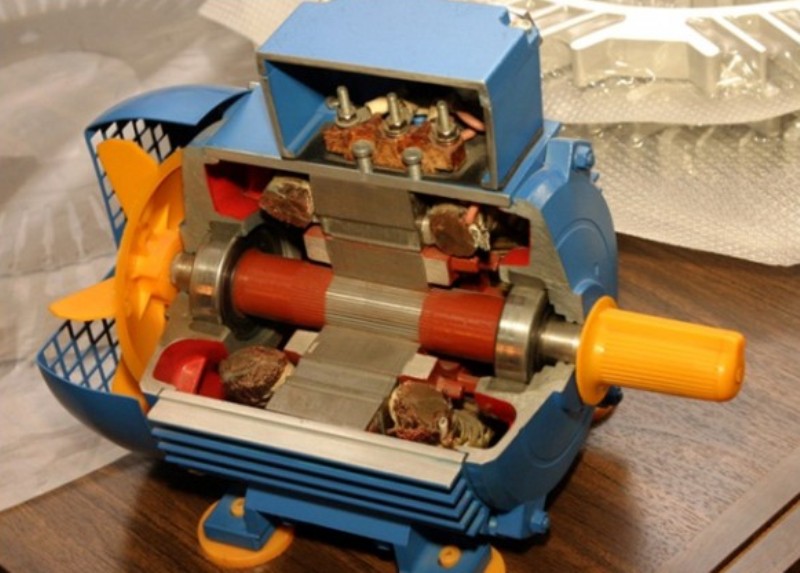

Обычные коллекторные

электродвигатели, которые вы можете найти в

машинахSprint 2 или E-Firestorm имеют

всего два провода (положительный и

отрицательный), которыми двигатель подключается к регулятору

скорости. Внутри корпуса двигателя можно увидеть

два изогнутых постоянных магнита, а по центру

установлен вал с якорем, на котором намотаны обмотки

из медной проволоки. С одной стороны вала якоря

устанавливается моторная шестерня, с другой стороны вала расположен

так называемый коллектор из медных пластин, через который с помощью

угольных щеток ток подается к обмоткам якоря.

Две угольные щетки постоянно скользят по вращающемуся медному коллектору. Как вы можете видеть на рисунке выше, напряжение по проводам через щетки и коллектор поступает к обмоткам якоря, возникает электромагнитное поле, которое взаимодействует с постоянными магнитами статора и заставляет якорь вращаться.

Как начинает вращаться стандартный коллекторный

двигатель.

Когда на обмотки якоря поочередно поступает постоянный

электрический ток, в них возникает электромагнитное поле,

которое с одной стороны имеет «северный» а с другой

«южный» полюс. Поскольку «северный» полюс

любого магнита автоматически отталкиваются от

«северного» полюса другого магнита,

электромагнитное поле одной из обмоток якоря, взаимодействуя с

полюсами постоянных магнитов статора, заставляет якорь вращаться.

Через коллектор и щетки ток поступает на следующую обмотку якоря,

что заставляет якорь вместе с валом мотора продолжать вращение, и

так до тех пор, пока к мотору подается напряжение.

Недостатки стандартных коллекторных

двигателей

Недостатки коллекторных двигателей выявляются, когда

нужно получить огромное количество

оборотов от них. Поскольку

щетки должны постоянно находиться в контакте с

коллектором, в месте их соприкосновения возникает трение,

которое значительно увеличивается, особенно на высоких

оборотах. Любой дефект коллектора

приводит к значительному износу щеток и нарушению контакта, что в

свою очередь снижает эффективность мотора.

Именно поэтому серьезные гонщики

протачивают и полируют коллектор двигателя и меняют

щетки почти после каждого

заезда. Коллекторный узел стандартного

мотора так же является источником радиопомех и требует особого

внимания и обслуживания.

Теперь посмотрим, как работает бесколлекторный

двигатель.

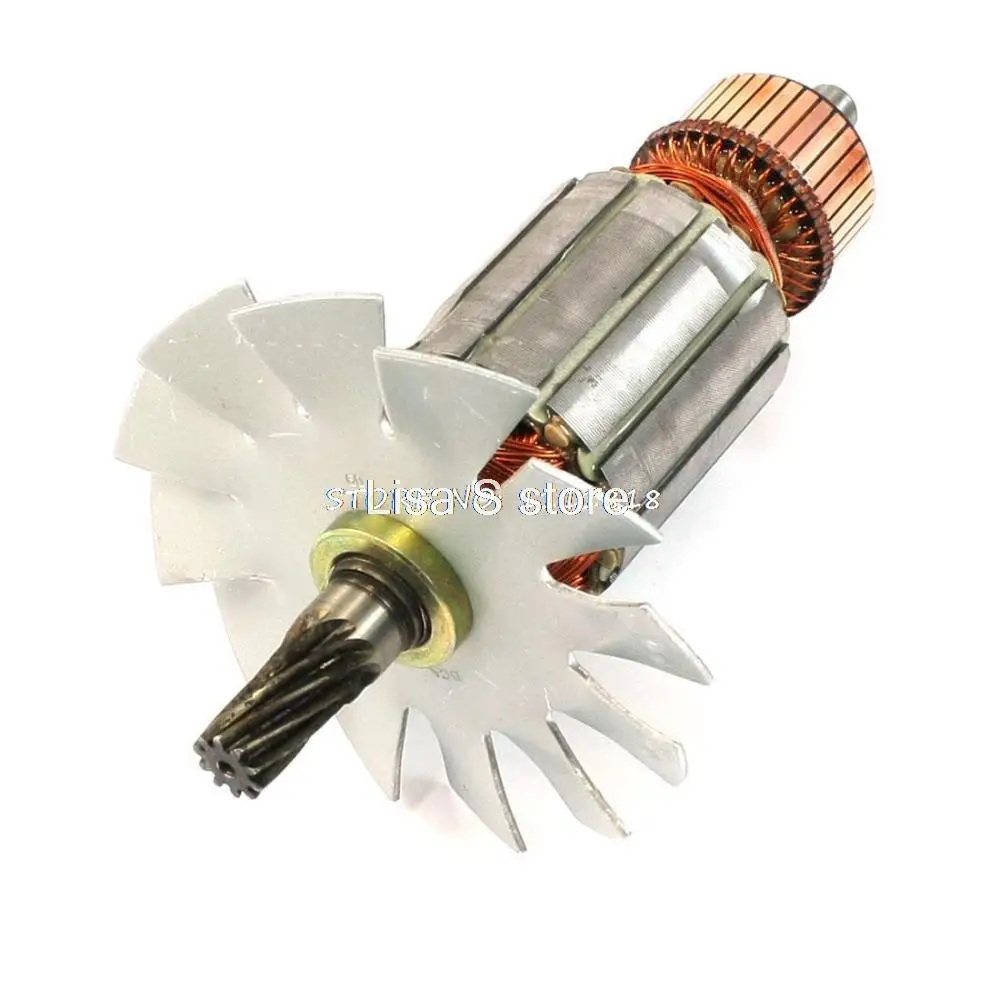

Основной особенностью

конструкции бесколлекторного двигателя является то, что он по

принципу работы похож на коллекторный мотор, но все устроено как

бы «наизнанку», и в нем отсутствуют коллектор и щетки.

Почему бесколлекторный двигатель эффективней, чем коллекторный мотор

Из-за отсутствия коллектора и щеток в бесколлекторном моторе нет изнашивающихся деталей, кроме шарикоподшипников ротора, а это автоматически делает его более эффективным и надежным. Наличие сенсора контроля вращения ротора также значительно повышает эффективность. У коллекторных двигателей не возникает искрения щеток, что резко снижает возникновение помех, а отсутствие узлов с повышенным трением благоприятно сказывается на температуре работающего мотора, что так же повышает его эффективность.

Существуют ли недостатки у бесколлекторных двигателей?

Единственный возможный недостаток бесколлекторной системы – это несколько более высокая стоимость, однако каждый, кто испытал высокую мощность бесколлекторной системы, почувствовал прелесть отсутствия необходимости периодической замены щеток, пружин, коллекторов и якорей, тот быстро оценит общую экономию и не вернется к коллекторным моторам … никогда!

Действительно ли бесколлекторный двигатель не требует

«никакого обслуживания?

Да! Они таковы, экономят время, поэтому гонщики всего мира теперь с

удовольствием могут передохнуть между заездами. Вам больше не

придется после каждой гонки демонтировать двигатель, разбирать его,

шлифовать коллектор, менять щетки, вновь собирать и заново

устанавливать … отсутствие этих забот — это огромное

удовольствие!

Единственное, что вам возможно потребуется делать, это содержать

двигатель в чистоте, и при необходимости менять подшипники. Эти

процедуры выполняются редко, так что их нельзя классифицировать как

регулярное техническое обслуживание.

Эти

процедуры выполняются редко, так что их нельзя классифицировать как

регулярное техническое обслуживание.

Почему без датчика?

Помимо базовых размеров и различных параметров, бесколлекторные

двигатели могут подразделяться по типу: с датчиком и без датчика.

Двигатель с датчиком используют очень маленький сенсор на роторе и

кроме трех толстых кабелей, по которому мотор получает питание,

имеют дополнительный шлейф из тонких проводов, которые соединяют

двигатель с регулятором скорости. Дополнительные провода передают

информацию с датчика о положении ротора сотни раз в секунду. Эта

информация обрабатывается электронным регулятором скорости, что

позволяет мотору работать плавно и эффективно, насколько это

возможно. Такие моторы используют профессиональные гонщики, однако

такие двигатели намного дороже и сложнее в использовании.

Бездатчиковая бесколлекторная система, как можно догадаться, не

имеет датчиков и дополнительных проводов, а ротор таких двигателей

вращается без точной регистрации его положения и оборотов

регулятором скорости. Это позволяет сделать двигатель и регулятор

скорости проще в изготовлении, проще в установке и в целом дешевле.

Бездатчиковые системы способны обеспечить такую же мощность, как

датчиковые, просто с чуть-чуть меньшей точностью, а это идеальное

решение для любителей и начинающих спортсменов.

Это позволяет сделать двигатель и регулятор

скорости проще в изготовлении, проще в установке и в целом дешевле.

Бездатчиковые системы способны обеспечить такую же мощность, как

датчиковые, просто с чуть-чуть меньшей точностью, а это идеальное

решение для любителей и начинающих спортсменов.

В HPI пришли к выводу, что нашим клиентам не нужна точность, которая доступна для датчиковых систем, для них важнее надежность, и мы решили использовать популярную бездатчиковую систему для комплектов серии Flux.

Мы надеемся, что данная статья объяснит все, что вам нужно знать о системе HPI Flux Brushless.

Коллекторный двигатель постоянного тока: устройство, принцип работы

Содержание:

Виды КД

В зависимости от типа питания классифицируют:

- Коллекторные двигатели, работающие от источника постоянного тока,

- Универсальные — работают как от постоянного тока, так и от переменного.

Устройство и принцип работы двигателя постоянного тока

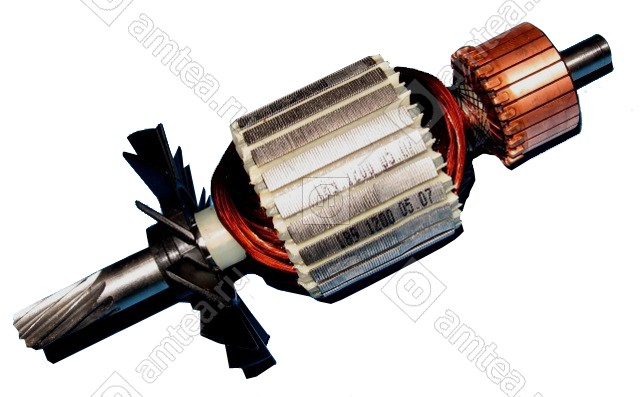

Коллекторный двигатель постоянного тока состоит из двух основных частей – ротора и статора. Ротор — вращающаяся часть двигателя – несёт на себе обмотку и коллектор. Статор – неподвижная часть двигателя – включает в себя источник постоянного магнитного поля – постоянный магнит или обмотку возбуждения, щётки и корпус.

Ротор — вращающаяся часть двигателя – несёт на себе обмотку и коллектор. Статор – неподвижная часть двигателя – включает в себя источник постоянного магнитного поля – постоянный магнит или обмотку возбуждения, щётки и корпус.

Обмотка на роторе является одной из основных частей электрического двигателя постоянного тока. По ней течёт ток нагрузки. Обмотка состоит из нескольких сегментов. Их электрические выводы подключены к пластинам коллектора.

Коллектор – представляет собой набор металлических пластин, уложенных параллельно друг другу по цилиндрической поверхности, но не касающихся друг друга. К каждой пластине подключён вывод обмотки ротора. При вращении двигателя коллекторные пластины помогают переключать ток на всё новые секции обмотки, что приводит к дальнейшему вращению двигателя.

Коллекторный мотор с сердечником

Коллекторный мотор без сердечника

Щётки производят переключение секций обмотки по мере вращения электродвигателя и обеспечивают возможность подключения обмотки двигателя на роторе к выводам на корпусе мотора. В зависимости от материала конструкция щёток отличается: графитовые щётки, выполненные в виде прямоугольных брусков или металлические щётки в виде тонких пластин.

В зависимости от материала конструкция щёток отличается: графитовые щётки, выполненные в виде прямоугольных брусков или металлические щётки в виде тонких пластин.

Конструкция неподвижной части двигателя – статора – отличается в зависимости от разновидности электродвигателя постоянного тока. У двигателей постоянного тока с обмоткой возбуждения на статоре располагается обмотка возбуждения, чаще всего выполненная на сердечнике из стальных пластин. У двигателей постоянного тока с постоянными магнитами, на статоре расположен постоянный магнит, создающий магнитное поле двигателя.

Обмотка ротора и коллектор установлены на валу, который опирается на подшипники, установленные в боковых фланцах корпуса.

Корпус выступает несущей конструкцией, куда устанавливаются остальные части двигателя, а также может выступать в роли наружной оболочки, защищающей мотор от пыли, грязи и механических воздействий.

Варианты конструкции двигателя

Типы обмоток

Обмотка без стального сердечника

Обмотки ротора отличаются между собой по конструкции. Применяются обмотки классической конструкции, намотанные на стальной сердечник, широко распространены полые обмотки без стального сердечника. Кроме того, ротор может иметь печатную обмотку плоской или цилиндрической конструкции. Ротор двигателя классической конструкции, со стальным сердечником, имеет значительный момент инерции, большую индуктивность обмотки и дополнительные потери в стали сердечника ротора. Двигатели с полым ротором и с печатным ротором отличаются низкой инерцией и малыми потерями.

Применяются обмотки классической конструкции, намотанные на стальной сердечник, широко распространены полые обмотки без стального сердечника. Кроме того, ротор может иметь печатную обмотку плоской или цилиндрической конструкции. Ротор двигателя классической конструкции, со стальным сердечником, имеет значительный момент инерции, большую индуктивность обмотки и дополнительные потери в стали сердечника ротора. Двигатели с полым ротором и с печатным ротором отличаются низкой инерцией и малыми потерями.

Обмотки отличаются по своему устройству: толщина провода и схема намотки (например наличие параллельных ветвей в обмотке и их количество). Это даёт возможность изготавливать электродвигатели работающие при разном номинальном напряжении и токе.

Обмотки отличаются друг от друга по температурной стойкости, которая обеспечивается выбором соответствующего типа изоляции. Повышенная температурная стойкость позволяет обмотке нагреваться до более высокой температуры, не теряя работоспособности, что даёт возможность мотору работать при более высокой температуре окружающей среды или выдерживать более высокую токовую нагрузку.

Различные материалы магнитов

За время пока существуют электрические двигатели, было разработано и применено на практике немало различных материалов для постоянных магнитов. Ферриты, AlNiCo, SmCo, NdFeB. Основная разница между ними – в их мощности (т.е. в удельной энергии) и температурной стойкости. В настоящее время в высокопроизводительных малогабаритных двигателях с постоянными магнитами чаще всего применяется NdFeB из-за своей высокой мощности и SmCo из-за высокой рабочей температуры.

Типы щёток

Графитовые щётки

Металлические щётки

В настоящее время распространены два материала щёток – графитовые и металлические. Графитовые щётки изготавливаются из медно-графитового сплава и работают с коллектором из медных пластин. Они хорошо работают на больших токах, хорошо переносят частые пуски, но являются источником сильных электромагнитных шумов. Металлические щётки делают из благородных металлов, и они работают коллектором, в котором также применены благородные металлы. Они хорошо работают на небольших токах при малых изменениях скорости вращения и испускают гораздо меньше помех чем графитовые щётки.

Они хорошо работают на небольших токах при малых изменениях скорости вращения и испускают гораздо меньше помех чем графитовые щётки.

Варианты подшипников

Два основных типа подшипников, применяемых в малогабаритных двигателях постоянного тока – шарикоподшипники и подшипники скольжения. В случае применения шарикоподшипников, для снижения осевого биения вала может применяться их предварительное поджатие

Преимущества и недостатки коллекторных двигателей

Простота управления. Коллекторный двигатель достаточно прост в управлении, особенно когда речь идёт о двигателях с постоянными магнитами. Для того чтобы заставить его вращаться необходим один источник постоянного напряжения. Математическая модель такого мотора достаточно проста, но с её помощью можно реализовывать достаточно сложные алгоритмы управления современными быстродействующими приводными системами. Сопоставимая по возможностям система управления, например, асинхронным двигателем гораздо сложнее математически и требует заметно больше ресурсов при реализации.

Низкая надёжность. Щёточно-коллекторный узел – это скользящий электрический контакт, который серьёзно ограничивает надёжность коллекторных двигателей постоянного тока по сравнению с бесколлекторными.

Отсутствие электронных компонентов. Коллекторные двигатели не содержат электронных компонентов – как например датчики Холла в бесколлекторных моторах, которые необходимы для их работы. Это может давать коллекторным двигателям преимущество при работе, например, в условиях высокой радиации.

Ограничение скорости вращения. Когда щётки перемещаются по пластинам коллектора очень быстро, то начинается искрение, которое сокращает срок службы коллектора и щёток. Для того чтобы искрения не происходило должны быть ограничена скорость перемещения щёток по коллектору и нагрузка на щётки (ток). Максимально допустимая линейная скорость перемещения щёток по коллектору определяется материалами, применёнными для изготовления щёток и коллектора. И именно она является причиной различия в скорости у двигателей с графитовыми щётками и со щётками из благородных металлов.

И именно она является причиной различия в скорости у двигателей с графитовыми щётками и со щётками из благородных металлов.

Области применения

Несмотря на то, что во многих областях происходит активная замена коллекторных двигателей постоянного тока на бесколлекторные, в ряде применений продолжают использоваться коллекторные двигатели:

- Во многих применениях с жёсткими требованиями по стоимости решения, которые ограничивают применение сложной и дорогой управляющей электроники

- В системах, работающих в жёстких условиях (например, высокая температура или радиация) или в которых имеются жёсткие ограничения по размерам.

Энергоэффективные EC-двигатели и вентиляторы GreenTech — ebmpapst

В современном мире при производстве технологического оборудования и проектировании систем отопления, вентиляции и кондиционирования все больше внимания уделяется вопросам энергосбережения.

Все чаще специалисты ориентируются на приобретение энергосберегающего оборудования, которое полностью окупает себя в процессе эксплуатации. ЕС-технология от ebm-papst позволяет уменьшить энергопотребление, при этом увеличить производительность оборудования и срок его бесперебойной работы.

ЕС-технология от ebm-papst позволяет уменьшить энергопотребление, при этом увеличить производительность оборудования и срок его бесперебойной работы.

Что такое EC-технология?

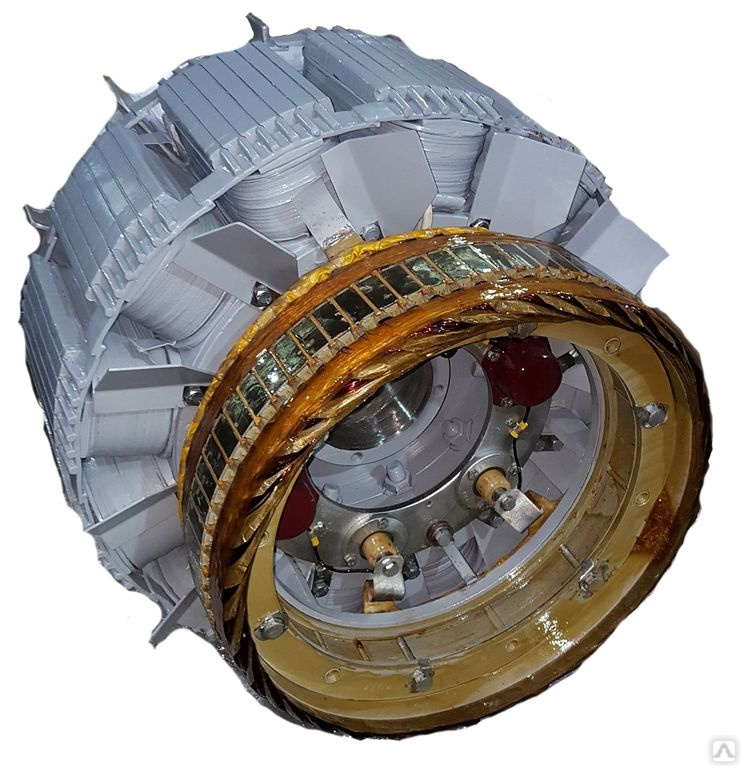

ЕС-двигатель – это бесколлекторный синхронный двигатель со встроенным электронным управлением, или, более кратко, электронно-коммутируемый (Electronically Commutated) двигатель. Вентиляторы, построенные на базе данного двигателя, называются ЕС-вентиляторами.

ЕС-двигатель от ebm-papst имеет внешний ротор, в котором располагаются сегменты с постоянными магнитами. Управление вращением ротора ЕС-двигателя осуществляется за счет контролируемой подачи электроэнергии на обмотку статора в зависимости от положения ротора, которое отслеживается при помощи датчиков Холла, а также заданных параметров регулирования, поступающих, например, от внешних контроллеров / датчиков соответствующего типа в виде токовых (4–20 мА) или потенциальных (0–10 В) сигналов. При этом встроенный PID-регулятор позволяет, наряду с пропорциональным управлением, устанавливать скорость реагирования двигателя на изменение управляющего сигнала в зависимости от его дифференциальных и интегральных показателей.

Принцип работы ЕС-двигателя от ebm-papst основан на том, что в поле ротора, представляющего собой постоянный магнит, осуществляется управление вектором магнитного поля путем изменения направления тока в обмотке статора. В каждый момент времени контроллер вычисляет и подает на обмотку статора полярность тока, которая необходима для того, чтобы обеспечить непрерывное вращение ротора с заданной скоростью.

Преимущества ЕС-вентиляторов ebm-papst

- Широкий диапазон номинального напряжения: 1~200…277 VAC или 3~380…480 VAC 50/60 Гц

- Возможность управления вентилятором без дополнительного дорогостоящего оборудования (трансформаторов / частотных преобразователей)

- Легкая реализация режима поддержания постоянного расхода/давления воздуха

- Встроенный фильтр ЕМС, защита от пропадания фазы и заниженного напряжения в сети

- Встроенная защита от перегрева мотора и электроники, а также защита при блокировке ротора

- Низкий уровень шумового воздействия

- Компактное исполнение

- Не требует сервисного обслуживания.

Имеет длительный срок службы (более 80 000 часов непрерывной работы)

Имеет длительный срок службы (более 80 000 часов непрерывной работы) - Минимальные потери энергии и минимальный самонагрев, тем самым достигается максимальный КПД

- Быстрое и простое подключение

Компактность, низкое энергопотребление, плавное и точное регулирование, низкий уровень шума, отсутствие вибрации, согласованность с рабочим колесом по аэродинамике и мощности, а также ряд других излагаемых ниже особенностей ЕС-двигателей от ebm-papst являются причиной такого сильного интереса к ним.

| Преимущество в габаритах обусловлено тем, что ЕС-двигатели, являясь более компактными по сравнению с AC-двигателями, полностью вписываются в габариты крыльчатки вентилятора, обеспечивая прямой привод, в то время как вентиляторы с AC-двигателями занимают значительно больше места, особенно в направлении потока воздуха, что означает необходимость наличия несколько увеличенных размеров венткамеры. |

У ЕС-вентиляторов ebm-papst практически отсутствуют пиковые пусковые токовые нагрузки за счет того, что встроенный регулятор обеспечивает достаточно плавное нарастание амплитуды переменного тока от нуля до номинального значения. В то же время пусковой ток у АС-вентиляторов обычно в 5–7 раза превышает номинальный, что приводит к необходимости увеличения сечения электропроводки и параметров пускового оборудования, которые выбираются в расчете на значения пускового тока.

В то же время пусковой ток у АС-вентиляторов обычно в 5–7 раза превышает номинальный, что приводит к необходимости увеличения сечения электропроводки и параметров пускового оборудования, которые выбираются в расчете на значения пускового тока.

| Поскольку ротор ЕС-двигателя ebm-papst является внешним с постоянными магнитами, в нем отсутствуют тепловые потери, неизбежные в случае короткозамкнутого ротора асинхронного двигателя. Отсюда высокий КПД, достигающий 80–90 %. |

Наряду с высоким КПД, высокая степень энергосбережения при использовании EC-двигателей ebm-papst достигается за счет регулирования числа оборотов.

В силу кубической зависимости потребляемой мощности от числа оборотов их плавное и глубокое регулирование, обеспечиваемое EC-двигателями ebm-papst без преобразования частоты питающего напряжения, дает соответствующий значительный эффект в части снижения суммарных значений потребляемой мощности.

Выводы

Резюмируя все достоинства систем, приобретаемые при использовании EC-технологии от ebm-papst, можно выделить главное: EC-вентиляторы с электронным управлением плавно реагируют на изменение требований по выходной мощности, работают в особо экономном режиме частичной нагрузки и нечувствительны к колебаниям напряжения. EC-вентиляторы обеспечивают снижение до 30 % расхода электрической энергии в сравнении с обычными трехфазными AC-вентиляторами.

Роторный двигатель

— обзор

9.3.5 Двигатель с явным постоянным магнитом (двигатель PM / Rel)

В разделе 9.3.4 мы видели, что для двигателя с возбужденным ротором и выступающей частью ротора только действующий реактивный ротор должен остановиться с прямой осью ротора, выровненной со статором mmf, то есть в том же положении, как если бы вращающий момент возбуждения действовал отдельно. Это связано с тем, что ось с низким сопротивлением совпадает с прямой осью возбуждения. «Жесткость» характеристики крутящий момент-угол увеличивается за счет наличия реактивного крутящего момента, и в зависимости от относительных величин двух компонентов пиковый крутящий момент также может быть увеличен, как показано на рис.9.11, так что комбинация является привлекательным предложением.

«Жесткость» характеристики крутящий момент-угол увеличивается за счет наличия реактивного крутящего момента, и в зависимости от относительных величин двух компонентов пиковый крутящий момент также может быть увеличен, как показано на рис.9.11, так что комбинация является привлекательным предложением.

Идея замены схемы возбуждения ротора более простыми постоянными магнитами при продолжении использования реактивного момента в принципе ясна, но на практике не так проста, как можно было бы ожидать. Чтобы магнитный поток проходил вдоль прямой оси ротора (то есть вдоль явного полюса), должен быть вставлен зазор для размещения магнита, и чем сильнее магнит, тем длиннее зазор. Это значительно увеличивает сопротивление прямой оси, что противоположно тому, что мы хотим, чтобы максимизировать крутящий момент сопротивления.

Тем не менее, мы уже говорили о том, что многие отрасли промышленности стремятся уменьшить свою зависимость от редкоземельных магнитов из-за опасений по поводу глобальной безопасности поставок. Эта неопределенность, вместе со стимулом предоставлять недорогие двигатели для растущего массового рынка (особенно в гибридных электромобилях), привела к возобновлению интереса к двигателям, которые сочетают в себе PM и реактивный крутящий момент. По сравнению с двигателем, работающим исключительно с постоянными магнитами, цель состоит в достижении сопоставимых характеристик при меньшем количестве магнитного материала: отношение крутящего момента с постоянными магнитами к крутящему моменту реактивного сопротивления значительно варьируется (обычно от 4: 1 до 1: 1) в зависимости от детальной конструкции двигателя и применение, но в очень упрощенных терминах и, говоря очевидным, чем меньше материала магнита, тем выше доля реактивного момента.

Эта неопределенность, вместе со стимулом предоставлять недорогие двигатели для растущего массового рынка (особенно в гибридных электромобилях), привела к возобновлению интереса к двигателям, которые сочетают в себе PM и реактивный крутящий момент. По сравнению с двигателем, работающим исключительно с постоянными магнитами, цель состоит в достижении сопоставимых характеристик при меньшем количестве магнитного материала: отношение крутящего момента с постоянными магнитами к крутящему моменту реактивного сопротивления значительно варьируется (обычно от 4: 1 до 1: 1) в зависимости от детальной конструкции двигателя и применение, но в очень упрощенных терминах и, говоря очевидным, чем меньше материала магнита, тем выше доля реактивного момента.

Типичный шестиполюсный ротор показан на рис. 9.12: это, по сути, ротор индуктивного реактивного двигателя со скрытыми постоянными магнитами, сидящими в магнитопроводах. Например, если посмотреть на самый верхний полюс N на рис. 9.12, два его магнита эффективно соединены последовательно, а их прямая (магнитная) ось расположена вертикально. Помимо воздушного зазора, основная магнитная цепь, внешняя по отношению к каждой паре магнитов, имеет низкое магнитное сопротивление через «железо» сердечника, поэтому в этом отношении мало компромиссов по сравнению с конструкцией, состоящей только из PM.Однако по конструктивным причинам на внешних концах магнитопроводов должен быть перемычка из материала магнитного сердечника, и это неизбежно создает привлекательное короткое замыкание для некоторой части магнитного потока, который, таким образом, отклоняется от его полезного пути через статор. Эта область остается насыщенной и непродуктивной с точки зрения крутящего момента.

Помимо воздушного зазора, основная магнитная цепь, внешняя по отношению к каждой паре магнитов, имеет низкое магнитное сопротивление через «железо» сердечника, поэтому в этом отношении мало компромиссов по сравнению с конструкцией, состоящей только из PM.Однако по конструктивным причинам на внешних концах магнитопроводов должен быть перемычка из материала магнитного сердечника, и это неизбежно создает привлекательное короткое замыкание для некоторой части магнитного потока, который, таким образом, отклоняется от его полезного пути через статор. Эта область остается насыщенной и непродуктивной с точки зрения крутящего момента.

Рис. 9.12. Шестиполюсный двигатель PM / Rel.

Что касается аспекта сопротивления, прямая ось (низкая индуктивность) показана пунктирными линиями, а упомянутый выше мост снова представляет собой нежелательный путь короткого замыкания для магнитного потока, создаваемого статором, но по сути это точно так же, как это было бы в реактивном двигателе с магнитным потоком. Если бы реактивный момент действовал отдельно, ненагруженный ротор остановился бы вместе с m.m.f статора. выровнен с пунктирной линией цепи, но если PM действует в одиночку, ненагруженный ротор остановится с полюсом N, выровненным с m.m.f статора. Таким образом, в отличие от двигателя с явным возбуждением ротора, где положения равновесия совпадают, теперь у нас есть два различных положения с нулевым крутящим моментом, разделенных на 90 ° (эл.).

Если бы реактивный момент действовал отдельно, ненагруженный ротор остановился бы вместе с m.m.f статора. выровнен с пунктирной линией цепи, но если PM действует в одиночку, ненагруженный ротор остановится с полюсом N, выровненным с m.m.f статора. Таким образом, в отличие от двигателя с явным возбуждением ротора, где положения равновесия совпадают, теперь у нас есть два различных положения с нулевым крутящим моментом, разделенных на 90 ° (эл.).

Очевидно, существует потенциальная путаница в отношении того, какая ось является прямой. На первый взгляд, у нас есть два конкурирующих претендента с противоречивыми утверждениями: лагерь сопротивления утверждал бы, что это была пунктирная линия на рис.9.12, хотя поклонники PM утверждали, что это была ось, проходящая через центр полюсов магнита. На практике обычно предпочтительнее второе, т.е. прямая ось определяется так же, как и для чисто PM машины.

Мы можем получить общее представление о форме общей характеристики крутящий момент-угол, наложив отдельные кривые сопротивления и PM, как показано на рис. 9.13, но мы должны принять, что это только приближение, поскольку оно игнорирует эффекты насыщения в магнитных цепях.

9.13, но мы должны принять, что это только приближение, поскольку оно игнорирует эффекты насыщения в магнитных цепях.

Рис. 9.13. Комбинированное сопротивление и крутящие моменты на постоянных магнитах.

Корпус возбужденного ротора показан на рис. 9.13 для сравнения с двигателем PM / Rel, и, как мы уже видели в разделе 9.3.4, результирующая кривая крутящего момента-угла для возбужденного ротора более жесткая по сравнению с устойчивым нулевым значением. положение крутящего момента, а области движения и торможения расположены симметрично, с равными максимальными углами крутящего момента для движения и торможения γ m и γ b соответственно.

Наша цель — подчеркнуть фундаментальные различия между характеристиками крутящего момента двигателя с возбужденным ротором и двигателя с постоянным / постоянным током, поэтому мы произвольно выбрали компоненты сопротивления и крутящего момента, чтобы они имели одинаковую амплитуду.(На практике двигатель с возбужденным ротором будет иметь гораздо меньший реактивный крутящий момент, тогда как соотношение компонентов крутящего момента для двигателя с постоянным / постоянным током может быть выше или ниже. )

)

Сдвиг на 90 ° между кривыми сопротивления и PM приводит к различным результатам. стабильные рабочие зоны для корпуса ПМ, а также новые положения покоя с нулевым крутящим моментом. Пиковый двигательный и тормозной моменты остаются такими же, как и для случая возбужденного ротора, но они больше не симметричны относительно одного положения равновесия покоя. Максимальный угол крутящего момента двигателя обозначен γ m , а максимальный тормозной момент обозначен γ b .Следовательно, когда приводу требуется изменение крутящего момента с максимального крутящего момента двигателя на максимальный тормозной момент, система управления (см. Раздел 9.6) изменит положение вектора тока статора относительно ротора на угол κ, показанный на нижней диаграмме.

По-прежнему ведется большая работа и интерес к этой новой технологии, и пройдет некоторое время, прежде чем наконец появятся оптимизированные решения для различных областей применения.

Коммутатор | Цельнороторная техника

Лучший выбор — цельнороторная техника

Возраст коробок передач постепенно угасает, и появляется новый стандарт. Впервые передовая технология с твердым ротором, доступная в настоящее время только для нескольких крупных заказчиков, теперь предлагается в виде стандартных пакетов. Теперь преимущества непревзойденной стоимости и компактного размера легко доступны для более широкого спектра высокоскоростных приложений.

Впервые передовая технология с твердым ротором, доступная в настоящее время только для нескольких крупных заказчиков, теперь предлагается в виде стандартных пакетов. Теперь преимущества непревзойденной стоимости и компактного размера легко доступны для более широкого спектра высокоскоростных приложений.

Устанавливая новый стандарт

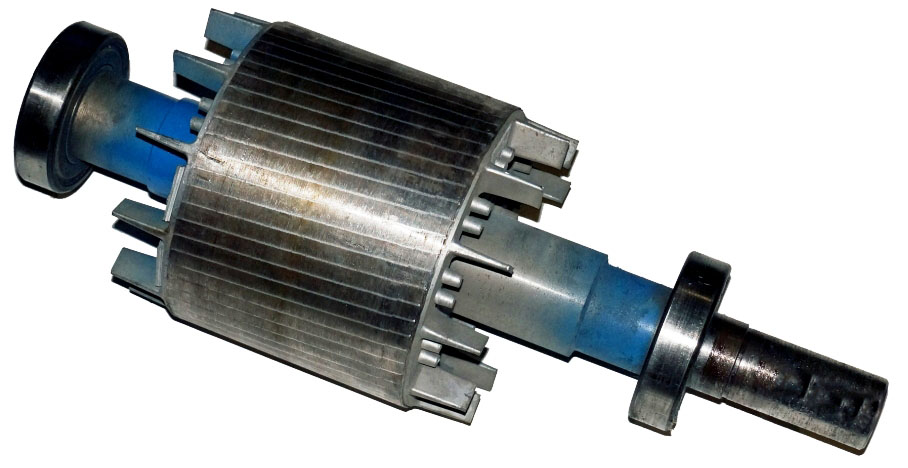

Асинхронный двигатель со сплошным ротором — это уникальный тип асинхронного двигателя с не слоистой конструкцией ротора. Жесткая конструкция обеспечивает непревзойденную стабильность и баланс, обеспечивая исключительную надежность вращающейся системы для всех типов высокоскоростных приложений.В своей простейшей форме цельный ротор представляет собой стержень из ферромагнитной стали, подвергнутый механической обработке. Для повышения производительности могут быть применены усовершенствования, такие как разрезание, добавление концевого кольца с высокой проводимостью или даже включение обоймы ротора.

Продуманная цельная конструкция ротора обеспечивает превосходную механическую прочность, позволяющую избежать неуравновешенных вибраций. Кроме того, он выдерживает высокие центробежные силы и агрессивные химические вещества, что делает его исключительно надежным и долговечным.

Кроме того, он выдерживает высокие центробежные силы и агрессивные химические вещества, что делает его исключительно надежным и долговечным.

Опираясь на более чем двадцатилетний опыт, эта же технология теперь доступна в виде стандартизированных высокоскоростных электродвигателей в паре с приводами мощностью от 300 до 1500 кВт и скоростью до 20 000 об / мин.

Чтобы узнать больше о преимуществах этой передовой технологии, загрузите наш технический документ:

Загрузить технический документ: Технология цельного ротора (EN) Загрузить технический документ: Технология цельного ротора (DE) Загрузить технический документ: Технология цельного ротора (IT)

Устранить коробку передач

Надежный высокоскоростной двигатель устраняет необходимость в коробке передач, позволяя приложению достичь более высоких скоростей и доступности.

Меньше компонентов, меньше необходимости в обслуживании

Механические проблемы, связанные с коробками передач, больше не являются проблемой. Меньшее количество компонентов также снижает потребность в дополнительных деталях и обслуживании.

Меньшее количество компонентов также снижает потребность в дополнительных деталях и обслуживании.

Превосходная надежность, непревзойденная эффективность, компактность на 50%

Прочная конструкция ротора обеспечивает высокую механическую прочность и стабильность, что позволяет достичь более высокого КПД двигателя. Конструкция также более компактна и легче по весу, занимая до 50% меньше места по сравнению с традиционной конструкцией.

Свяжитесь с нами для получения дополнительной информации

Основы тестирования двигателя (и ротора)

Электродвигатели могут быть дорогими, а могут и не стоить дороже, но их почти всегда дороже ремонтировать.Необходимо уделять должное внимание мерам по предотвращению неисправностей двигателя, особенно при использовании сложного двигателя, поскольку ремонт может привести к значительным дорогостоящим задержкам и простоям. Предлагаются услуги по тестированию двигателя, чтобы убедиться, что ваш двигатель работает правильно, путем тестирования определенных стандартных параметров, которые могут выявить потенциальные риски. Существует много видов услуг по тестированию двигателей, которые могут не только предотвратить сбои, но и убедиться, что двигатель работает на оптимальном уровне. В этой статье будут рассмотрены основы моторного тестирования и какие типы моторного тестирования предусмотрены.

Существует много видов услуг по тестированию двигателей, которые могут не только предотвратить сбои, но и убедиться, что двигатель работает на оптимальном уровне. В этой статье будут рассмотрены основы моторного тестирования и какие типы моторного тестирования предусмотрены.

Изображение предоставлено: Test Devices, Inc.

Что такое моторные испытания?

Основная цель моторного тестирования — оценить целостность мотора и, в конечном итоге, предотвратить возникновение ненужного отказа. Электродвигатели — это машины с высокой степенью интеграции, которые могут вызывать неисправности во многих областях, и, если их оставить без присмотра, поврежденный двигатель может привести к опасным условиям работы. При испытании электродвигателя оцениваются статические параметры, такие как изоляция (барьеры между соединениями обмоток / обмотка с землей), повреждение проводов, утечка тока и / или динамические параметры, такие как баланс, повышение температуры, искажение и т. Д.Механические испытания двигателя часто включают в себя оценку ротора двигателя на предмет трещин и коротких замыканий. Каждый тест может применяться к большинству двигателей переменного и постоянного тока, но каждый метод тестирования зависит от конструкции и применения оцениваемого двигателя.

Д.Механические испытания двигателя часто включают в себя оценку ротора двигателя на предмет трещин и коротких замыканий. Каждый тест может применяться к большинству двигателей переменного и постоянного тока, но каждый метод тестирования зависит от конструкции и применения оцениваемого двигателя.

Зачем тестировать мой мотор?

Настоятельно рекомендуется провести испытания двигателя, поскольку повреждение электродвигателя часто становится необратимым (известное как «повреждение сердечника»). Ранее вышедший из строя двигатель никогда не будет работать с такой же эффективностью, даже если его отремонтировать, поэтому тестирование может убедиться, что двигатель сохраняет свои рабочие характеристики в течение максимального значения своего полезного срока службы.Испытания электродвигателей обычно являются первым элементом бюджета, который сокращается при попытке сэкономить деньги на проекте, но если вы откладываете время и деньги на испытания электродвигателей, это снизит частоту отказов, повысит эффективность и обеспечит безопасность оператора. Хотя тестирование двигателя утомительно и сложно, оно того стоит, поскольку счет за тестирование двигателя всегда меньше, чем счет за замену двигателя (не говоря уже о потерях, связанных с задержками и простоями системы). Доступны службы, которые проведут это тестирование за вас, предоставив профессиональную оценку без каких-либо проблем, связанных с тестированием вашего двигателя самостоятельно.

Хотя тестирование двигателя утомительно и сложно, оно того стоит, поскольку счет за тестирование двигателя всегда меньше, чем счет за замену двигателя (не говоря уже о потерях, связанных с задержками и простоями системы). Доступны службы, которые проведут это тестирование за вас, предоставив профессиональную оценку без каких-либо проблем, связанных с тестированием вашего двигателя самостоятельно.

Виды моторных испытаний

В этой статье будут рассмотрены некоторые общие электрические испытания, а затем некоторые механические испытания. Электрические испытания включают измерение тока, сопротивления или электрических свойств двигателей, в то время как механические испытания часто ищут повреждения / дефекты внутри ротора, которые могут вызвать дисбаланс. Обратите внимание, что существует множество методов диагностики проблем в двигателе, и методы, представленные в этой статье, являются лишь наиболее часто используемыми тестами. Поскольку существует множество способов отказа двигателя, существует по крайней мере столько же (если не больше) способов проверить целостность двигателя. Кроме того, большинство этих тестов используются в сочетании друг с другом для проверки результатов, а также для получения наиболее точной картины состояния моторики.

Кроме того, большинство этих тестов используются в сочетании друг с другом для проверки результатов, а также для получения наиболее точной картины состояния моторики.

Электрические испытания

Испытание сопротивления изоляции

Эти электрические испытания позволят выявить проблемы в обмотках двигателя, использующих сопротивление. Он обеспечивает проверку качества сопротивления изоляции (IR), которое начинает ухудшаться, как только двигатель будет использоваться из-за температурных воздействий. Двигатели в суровых условиях (высокая влажность, грязь, частицы) могут нуждаться в регулярных проверках ИК-излучения, чтобы избежать каких-либо сбоев, поскольку небольшие короткие замыкания из-за влаги или пыли могут привести к серьезным проблемам, если их не обнаружить.ИК-тестирование может выявить мертвые кабели, короткие замыкания, ослабленные соединения, разомкнутые цепи или любую другую явную проблему с обмоткой, которая может изменить сопротивление обмотки. Эти измерения сопротивления должны корректироваться на температуру после каждого испытания; Таким образом, измерения сопротивления стандартизируются при сравнении с течением времени. Этот тест также можно использовать для балансировки трехфазных двигателей, поскольку междуфазное сопротивление каждой обмотки можно сравнить, чтобы увидеть, чем они отличаются друг от друга. Обратите внимание, что эти тесты обычно проводятся на автономных двигателях, то есть двигателях, которые были отключены от источника питания для безопасности и простоты проверки.

Этот тест также можно использовать для балансировки трехфазных двигателей, поскольку междуфазное сопротивление каждой обмотки можно сравнить, чтобы увидеть, чем они отличаются друг от друга. Обратите внимание, что эти тесты обычно проводятся на автономных двигателях, то есть двигателях, которые были отключены от источника питания для безопасности и простоты проверки.

Тестер сопротивления изоляции (известный как «мегомметр») часто используется для быстрой оценки сопротивления изоляции двигателя. Это устройство использует напряжение постоянного тока (100-5000 + В) для обнаружения пробоя изоляции внутри двигателя. Подобно мультиметру, мегомметр имеет два вывода, один из которых подключается к земле, а другой — к определенным выводам двигателя. Если мегомметр показывает низкое значение сопротивления при подключении к двигателю, это означает, что путь к земле нарушен и двигатель необходимо отремонтировать. И наоборот, если мегомметр показывает высокое значение сопротивления, это означает, что он не обнаруживает серьезных утечек в целостности провода. Это простой неинвазивный тест, который предоставляет основную информацию об утечке тока, неисправностях обмотки и чрезмерном загрязнении, но из-за низкого напряжения некоторые неисправности останутся незамеченными.

Это простой неинвазивный тест, который предоставляет основную информацию об утечке тока, неисправностях обмотки и чрезмерном загрязнении, но из-за низкого напряжения некоторые неисправности останутся незамеченными.

Тест индекса поляризации

Тестеры индекса поляризации (PI)(иногда называемые тестерами пробоя диэлектрика) используются для оценки состояния изоляции, определения накопления загрязняющих веществ, а также физических изменений в изоляции. Тест включает положительную зарядку проводов двигателя и отрицательную зарядку рамы в течение ~ 10 минут.Тест измеряет и отображает изменение тока в течение этих 10 минут, когда здоровая изоляция будет «заряжаться» или уменьшать ток, в то время как нездоровая изоляция останется неизменной. Это испытание становится все труднее использовать в качестве отдельного приемочного испытания из-за более новых систем изоляции, но по-прежнему полезно в сочетании с другими испытаниями для проверки результатов.

Испытание ступенчатым напряжением

Испытание ступенчатым напряжением гарантирует, что изоляция заземляющей стены и кабели могут работать во время обычных ежедневных скачков напряжения, которые обычно наблюдаются во время запуска / замедления. Это выполняется на отключенном двигателе путем подачи напряжения постоянного тока на все фазы, удерживания его в течение заданного времени, увеличения этого напряжения на некоторый «шаг», повторного удержания его и т. Д. До тех пор, пока не будет достигнуто целевое испытательное напряжение. Утечка тока отображается после каждого шага, и полученный график показывает состояние изоляции стены заземления. Если увеличение тока утечки после испытания меньше, чем в два раза, изоляция двигателя в порядке, но если значение больше, чем в два раза, можно предположить наличие слабых мест, и испытание следует прекратить, а двигатель проверить на предмет возможного ремонта.

Это выполняется на отключенном двигателе путем подачи напряжения постоянного тока на все фазы, удерживания его в течение заданного времени, увеличения этого напряжения на некоторый «шаг», повторного удержания его и т. Д. До тех пор, пока не будет достигнуто целевое испытательное напряжение. Утечка тока отображается после каждого шага, и полученный график показывает состояние изоляции стены заземления. Если увеличение тока утечки после испытания меньше, чем в два раза, изоляция двигателя в порядке, но если значение больше, чем в два раза, можно предположить наличие слабых мест, и испытание следует прекратить, а двигатель проверить на предмет возможного ремонта.

Испытание на скачок напряжения

Испытание на импульсные перенапряжения — одно из немногих испытаний, способных обнаружить слабые места в изоляции медь-медь или области с наибольшим уровнем электрических отказов в двигателях (более 80% отказов статора происходит при слабом межсоединении. поверните точки изоляции). Это очень важный тест, поскольку межвитковая изоляция двигателя определяет надежность двигателя. Эти тесты посылают импульсы с повышением напряжения до целевого напряжения по одной фазе, генерируя их таким образом, чтобы имитировать пики запуска / замедления.Волновые диаграммы собираются из «скачков», обеспечивая сравнение импульсов, которые могут выявить слабые места в изоляции. Если заданное напряжение достигается без каких-либо изменений частоты на графике, то межвитковая изоляция двигателя исправна, но любые сдвиги в форме волны указывают на слабость в этой конкретной области.

Это очень важный тест, поскольку межвитковая изоляция двигателя определяет надежность двигателя. Эти тесты посылают импульсы с повышением напряжения до целевого напряжения по одной фазе, генерируя их таким образом, чтобы имитировать пики запуска / замедления.Волновые диаграммы собираются из «скачков», обеспечивая сравнение импульсов, которые могут выявить слабые места в изоляции. Если заданное напряжение достигается без каких-либо изменений частоты на графике, то межвитковая изоляция двигателя исправна, но любые сдвиги в форме волны указывают на слабость в этой конкретной области.

Механические испытания (ротор)

Тест Growler

Тест гроулера — это первое испытание, используемое для определения скачков тока через стержень ротора, вызванных перегоревшими проводами, ослабленными слоями или растрескиванием.Он выполняется с ротором, полностью отделенным от статора и подключенным к гроулеру якоря — катушке из проволоки, намотанной на железный сердечник, подключенный к источнику переменного тока. Этот гроулер действует как трансформатор с открытым концом, который вводит переменный ток в якорь ротора с целью проверки наличия закороченных витков. Оператор держит щуп (обычно лезвие ножовки) на верхней части ротора и вращает ротор вокруг, ища любую область, где щуп вибрирует или «рычит».Если это происходит, это означает, что существует некоторая проблема с генерируемым магнитным полем и, следовательно, некоторые механические проблемы с ротором. Обратите внимание, что этот тест может быть очень опасным, поскольку в нем используется конструкция трансформатора с открытым концом, поэтому наличие квалифицированных специалистов является обязательным.

Этот гроулер действует как трансформатор с открытым концом, который вводит переменный ток в якорь ротора с целью проверки наличия закороченных витков. Оператор держит щуп (обычно лезвие ножовки) на верхней части ротора и вращает ротор вокруг, ища любую область, где щуп вибрирует или «рычит».Если это происходит, это означает, что существует некоторая проблема с генерируемым магнитным полем и, следовательно, некоторые механические проблемы с ротором. Обратите внимание, что этот тест может быть очень опасным, поскольку в нем используется конструкция трансформатора с открытым концом, поэтому наличие квалифицированных специалистов является обязательным.

Испытание однофазного ротора

Однофазный тест ротора используется для поиска трещин на стержнях ротора и выполняется с двигателем, который все еще находится в рабочем состоянии, но отключен от источника питания. Когда стержень ротора треснул, в нем не будет индуцироваться ток, изменяющий ток, подаваемый на ротор.В ходе теста на двигатель подается однофазное питание, и тестер медленно вращает ротор, а аналоговый измеритель контролирует одну фазу на предмет любых колебаний потребляемого тока. Если никаких изменений в амперах не обнаружено, значит, разрывов нет, но любое увеличение или уменьшение тока статора предполагает наличие одного или нескольких треснувших стержней ротора.

Если никаких изменений в амперах не обнаружено, значит, разрывов нет, но любое увеличение или уменьшение тока статора предполагает наличие одного или нескольких треснувших стержней ротора.

Испытание сильноточного ротора

Путем подачи сильного тока через вал ротора, когда он отделен от двигателя, тепловое сканирование внешнего диаметра может выявить закороченные пластинки.Любые короткие замыкания будут проявляться в виде «горячих точек» на тепловом изображении, что означает, что любой ток, протекающий через ротор, будет нагревать эти точки неравномерно. Такое неравномерное распределение тепла может вызвать изгиб и дисбаланс ротора, а также преждевременное растрескивание стержня ротора.

Анализ спектра тока

Этот тест проводится при нагрузке двигателя 50–100% и измеряет обратную ЭДС, создаваемую ротором в обмотках статора. Этот противоток является функцией полюсов двигателя и частоты скольжения (если присутствует скольжение) и будет отображаться на графиках спектрального анализа в виде пиков «боковой полосы» около частоты питающей сети (60 Гц в Северной Америке, 50 Гц в Европе). .Если эти пики особенно велики, они предполагают наличие нескольких сломанных стержней ротора, которые можно определить по отношению частоты боковой полосы к частоте источника питания. Этот тест является одним из самых точных и надежных тестов роторов на предмет повреждения прутка.

.Если эти пики особенно велики, они предполагают наличие нескольких сломанных стержней ротора, которые можно определить по отношению частоты боковой полосы к частоте источника питания. Этот тест является одним из самых точных и надежных тестов роторов на предмет повреждения прутка.

Анализ спектра колебаний

Под нагрузкой и нормально работающий двигатель, и сломанные стержни ротора будут вибрировать с определенной частотой. Вибрации в двигателе модулируются со скоростью, равной количеству полюсов, умноженному на частоту скольжения, и анализаторы вибрации используются для определения изменений вибрации, потенциально связанных с неисправностями.Любые треснувшие стержни ротора увеличивают амплитуду частоты колебаний при увеличении нагрузки. Специалисты по анализу вибрации могут получить данные о вращении ротора и разделить частоту вибрации на составляющие ее частоты (с помощью анализа быстрого преобразования Фурье), чтобы выявить признаки трещин на стержнях ротора. Это тест высокого уровня, который также используется при балансировке роторов и требует для его выполнения специализированных технических специалистов. Специализированные поставщики услуг могут выполнять такого рода услуги, когда даже работающие роторы могут быть сбалансированы, чтобы работать тише и без колебаний.

Специализированные поставщики услуг могут выполнять такого рода услуги, когда даже работающие роторы могут быть сбалансированы, чтобы работать тише и без колебаний.

Сводка

В этой статье представлено понимание основ тестирования электродвигателей. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://www.plantservices.com/articles/2019/back-to-basics-fundamentals-of-motor-testing/

- https://www.testandmeasurementtips.com/basics-motor-testing/

- https: // www.brighthubengineering.com/commercial-electrical-applications/115939-how-to-test-a-three-phase-electric-motor/

- https://carelabz.com/what-is-electric-motor-testing-and-why-is-it-done/

- https://ieeexplore.ieee.org/stamp/stamp.

jsp?arnumber=7355350

jsp?arnumber=7355350 - https://www.pumpsandsystems.com/motors/september-2014-basics-spectral-resolution-motor-vibration-analysis

- https://www.testdevices.com/blog/what-is-rotor-balancing-and-why-is-it-essential

Прочие изделия из двигателей

Больше от Instruments & Controls

Мотор | Ящик для хранения ротора

Вы здесь

Мотор | Ящик для хранения ротора

Подходит, три двигателя в сборе, пять роторов

Двигатели и роторы размером 540

Информация о продукте

Главное — быть организованным.Лучше всего организованные и подготовленные гонщики обычно достигают высшей ступени пьедестала почета. JConcepts использует свои хитрости, чтобы помочь организации гонщиков. Мотор | Коробка ротора включает в себя много места для собранных двигателей, роторы с индивидуальным разнесением и карман для различных элементов настройки двигателя.

Мотор | Корпус ротора имеет небольшую площадь основания, что делает его идеальным для коротких поездок с минимальным пространством. Внутри коробки достаточно места для трех двигателей в сборе и она покрыта ударопрочным пенопластом, который позволяет предметам лежать на кровати, как колыбель, во время отдыха.С другой стороны, в пяти областях могут разместиться роторы, а карман на конце дает очень важное дополнительное место для хранения. Материал вставки из пеноматериала дает ощущение захвата и позволяет пользователю манипулировать, чтобы захватить необходимые предметы. Изготовленный на заказ ящик для хранения, отлитый в черный цвет, имеет логотип JConcepts.net для аутентичности и встроенную пластиковую защелку для легкого открывания и закрывания.

Примечание. Роторы очень намагничены, и установка их в подставку может быть сложной задачей. Входите и выходите с легкостью и терпением, сохраняя разделение, пока они не отдохнут в своих индивидуальных колыбелях.

Характеристики:

- Инновационный дизайн, прочный материал

- Подходит, три мотора в сборе, пять роторов

- Карман для разных вещей

- Ударопрочная и устойчивая люлька из пены

- Доступ к кончику пальца и рукоятке

- Handy, встраиваемая защелка

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки вашего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Чтобы предоставить доступ без файлов cookie

потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Инерция ротора | Dover Motion

Крутящий момент необходим как для преодоления трения в гайке, так и для ускорения двигателя и нагрузки до требуемой максимальной скорости.

Аналогичным образом, в приложениях с линейным двигателем сила требуется для преодоления трения в путях, сил изгиба кабеля и для ускорения движущейся массы ступени и полезной нагрузки пользователя. В общем, вычисления такого рода имеют наибольший смысл (и намного проще) при использовании системы единиц MKS. Единицей крутящего момента MKS является ньютон-метр (Н-м), а соответствующей единицей инерции вращения является квадратный килограмм-метр (кг-м2).

Пример роторного двигателя

Нагрузка, которую необходимо ускорить, состоит из ручки ручного позиционирования, ротора двигателя, муфты гибкого вала, ходового винта, подвижной части стола позиционирования и полезной нагрузки пользователя.Инерция вращения (J) ручки, используемой на позиционирующих столах DOVER, составляет 6,3 x 10-6 кг-м2, в то время как винтовая муфта вала имеет инерцию 2,2 x 10-6 кг-м2. Инерция ротора зависит от размера и длины корпуса двигателя. Конкретные значения инерции ротора для шести стандартных двигателей следующие:

Инерция ротора

Шаговые двигатели:

17 рама, 0,16 Нм (23 унции на дюйм) удерживающий момент: 3 x 10 6 кг-м 2

23 рама, 0,38 Нм (50 унций-дюймов) удерживающий момент: 11 x 10 6 кг-м 2

23 рама, 0. 71 Нм (100 унций-дюйм) Удерживающий момент: 23 x 10 6 кг-м 2

71 Нм (100 унций-дюйм) Удерживающий момент: 23 x 10 6 кг-м 2

Серводвигатели:

40 мм квадратный бесщеточный: 5,65 x 10 6 кг-м 2

50 мм квадратный безщеточный: 38,1 x 10 6 кг-м 2

Серводвигатель щетки: 26,1 x 10 6 кг-м 2

В зависимости от размера, наши столы могут поставляться с диаметром ~ 12 мм или ~ 18 ходовые винты с наружным диаметром (OD) мм, инерция вращения которых составляет 2,7 x 10-6 и 1,2 x 10-5 кг-м2 на 100 мм хода, соответственно.Процесс определения необходимого крутящего момента для данного приложения начинается с добавления вращательной инерции ручки, ротора двигателя, муфты и ходового винта. Затем необходимо суммировать массу полезной нагрузки пользователя и подвижную массу позиционирующего стола и преобразовать в эквивалентную инерцию вращения по следующей формуле:

Вращение стола и нагрузки

J: инерция вращения, кг-м 2

м: общая движущаяся масса, кг

шаг винта, м

e: эффективность винта

КПД ходового винта обычно равен 0. 6 для наших ходовых винтов с гайками, предотвращающими люфт, и 0,9 для ШВП. Подвижные массы одноосных столиков, а также подвижные массы по верхней и нижней осям для таблиц X-Y перечислены вместе со спецификациями для каждой таблицы. Наконец, полная инерция вращения преобразуется в крутящий момент, который в сумме с крутящим моментом трения равен полному требуемому крутящему моменту. Момент трения позиционирующих столов DOVER составляет от 0,03 до 0,06 Н-м для ходовых винтов с наружным диаметром 12 мм и от 0,06 до 0.09 Н-м для винтов с наружным диаметром 18 мм. Хотя гайку можно отрегулировать на более низкие значения крутящего момента, это может снизить ее превосходную повторяемость (1-2 микрона) и снизить осевую жесткость. Из-за наличия смазочной пленки трение между ходовым винтом и гайкой увеличивается с увеличением числа оборотов в минуту, а также при более низких температурах.

6 для наших ходовых винтов с гайками, предотвращающими люфт, и 0,9 для ШВП. Подвижные массы одноосных столиков, а также подвижные массы по верхней и нижней осям для таблиц X-Y перечислены вместе со спецификациями для каждой таблицы. Наконец, полная инерция вращения преобразуется в крутящий момент, который в сумме с крутящим моментом трения равен полному требуемому крутящему моменту. Момент трения позиционирующих столов DOVER составляет от 0,03 до 0,06 Н-м для ходовых винтов с наружным диаметром 12 мм и от 0,06 до 0.09 Н-м для винтов с наружным диаметром 18 мм. Хотя гайку можно отрегулировать на более низкие значения крутящего момента, это может снизить ее превосходную повторяемость (1-2 микрона) и снизить осевую жесткость. Из-за наличия смазочной пленки трение между ходовым винтом и гайкой увеличивается с увеличением числа оборотов в минуту, а также при более низких температурах.

В качестве примера рассмотрим наш XYL-1515-SM, стол с перемещением по оси xy 300 мм x 300 мм (12 ″ x 12 ″). Он поставляется со стандартным двигателем и имеет подвижную массу по верхней оси 8,6 кг.Предположим, что шаг винта составляет 5 мм (0,005 м), диаметр ходового винта — 18 мм, а полезная нагрузка пользователя — 23 кг. Этот груз должен быть ускорен со скоростью 2 метра в секунду в квадрате. Для начала суммируем инерции вращения соответствующих компонентов:

Он поставляется со стандартным двигателем и имеет подвижную массу по верхней оси 8,6 кг.Предположим, что шаг винта составляет 5 мм (0,005 м), диаметр ходового винта — 18 мм, а полезная нагрузка пользователя — 23 кг. Этот груз должен быть ускорен со скоростью 2 метра в секунду в квадрате. Для начала суммируем инерции вращения соответствующих компонентов:

Сумма инерций вращения

Ручка J = 6,3 x 10 6 кг-м 2J Муфта = 2,2 x 10 6 кг-м 2

J Двигатель = 23 x 10 6 кг-м 2

J Ходовой винт = 12 x 10 6 кг-м 2 x (300 мм / 100 мм) = 36 x 10 6 кг-м 2

Полная инерция вращения = 1.0 x 10 -4 кг-м 2

Обратите внимание, что инерция вращения ходового винта больше, чем у полезной нагрузки.

Формула для преобразования вращательной инерции в крутящий момент выглядит следующим образом:

Крутящий момент

T = J x A / Lead

T: крутящий момент, Нм

J: вращательная инерция, кг-м 2

A: ускорение , м / с 2

Шаг винта, м / рад

В данном случае

(Помните, Ньютон — это кг-м / с2).В сумме с моментом трения 0,09 Н-м это дает общий требуемый крутящий момент 0,34 Н-м. Это меньше, чем удерживающий момент двигателя 0,70 Н · м. Однако крутящий момент двигателя падает со скоростью; пересечение требуемого крутящего момента с кривой «скорость-крутящий момент» двигателя определяет максимальную скорость, до которой эта нагрузка может быть разогнана без остановки (около 22 оборотов в секунду в приведенном выше случае с использованием DOVER 310M). Увеличение момента трения при 22 об / с из-за вязкого сопротивления смазочного материала снизит эту достижимую максимальную скорость, возможно, до 12 об / с.При допустимом запасе прочности 20% работа со скоростью до 10 оборотов в секунду будет приемлемой. Снижение ускорения снизит требования к крутящему моменту, что позволит получить более высокие скорости, но при увеличении общей продолжительности движения. Кривая скорость-крутящий момент для данного двигателя зависит от конструкции привода и рабочего напряжения.

Вышеупомянутый пример роторного двигателя обеспечивает конкретные числовые отношения между инерцией различных компонентов стола и формулы, связывающие инерцию с требуемым крутящим моментом.Степень точности может ввести в заблуждение; Множество мелких, трудно поддающихся количественной оценке эффектов, включая вязкость смазки, шаг гайки по сравнению с эффективностью и т. д., противоречат чисто количественному подходу к определению нагрузки и размеров двигателя. В частности, мнения расходятся относительно того, что составляет приемлемый запас безопасности для систем с шаговыми двигателями, который может составлять от 10 до 30 процентов. По возможности рекомендуется реальное моделирование приложения, прежде чем переходить к набору критериев производительности. Например, вертикально ориентированные приложения изменяют эффективность гаек таким способом, который трудно предсказать заранее.В DOVER мы регулярно «выводим вперед», устанавливая фиктивные нагрузки и максимально точно дублируя предлагаемую конфигурацию. При выборе двигателя для достижения конкретных результатов рекомендуется проконсультироваться с нашими инженерами по применению.

Пример линейного двигателя

Эти системы значительно проще, чем ступени на основе роторных двигателей. Второй закон Ньютона — это почти все, что вам нужно: F = m x a. Движущаяся масса ступени и масса полезной нагрузки заказчика складываются, чтобы получить общую движущуюся массу (в кг), которая умножается на желаемое ускорение в метрах в секунду в квадрате.Одна буква «G» равна 9,8 м / с в квадрате. Движущаяся масса 10 килограммов и ускорение 5 м / с2 потребуют силы в 50 Ньютонов. К этому следует добавить силу трения путей и любые другие силы, такие как силы изгиба петли кабеля. Если это всего 10 Ньютонов (всего 60 Ньютонов), а силовая постоянная линейного двигателя составляет 15 Ньютонов на Ампер, то пиковый ток катушки будет 4,0 Ампера. Поскольку силовая постоянная и константа обратной ЭДС в устройствах MKS одинаковы, обратная ЭДС ступени будет составлять 15 вольт на метр / с.Таким образом, при максимальной скорости 0,5 метра в секунду противо-ЭДС составит 7,5 вольт. Если сопротивление нашей катушки составляет 4,0 Ом, нам потребуется 16 В для подачи 4 А через эту катушку (закон Ома, V = I x R), поэтому общее необходимое напряжение питания будет 16 + 7,5 + 3 В (для полевого транзистора, кабель и потери в разъеме), всего 26,5 В.

Обнаружение сломанных стержней ротора предотвращает катастрофические повреждения

Благодаря достижениям в области цифровой электроники и снижению затрат на компоненты в последние годы, инструменты мониторинга для использования в программах технического обслуживания по состоянию стали более рентабельными и надежными.Машину не нужно выводить из эксплуатации, так как многие тесты проводятся в режиме онлайн, и во многих случаях требуется очень мало знаний для тестирования и интерпретации данных. Это позволяет пользователю принимать обоснованные решения по планированию технического обслуживания и ремонта, что в конечном итоге приводит к повышению производительности.

В этой статье основное внимание уделяется одной технологии, которая была разработана для надежного обнаружения сломанных стержней ротора, аномальных уровней эксцентриситета воздушного зазора и других проблем в асинхронных двигателях с короткозамкнутым ротором и ведомых компонентах с использованием анализа сигнатур тока двигателя (MCSA).

Последствия поломки стержней ротора

Обмотки ротора асинхронных двигателей с короткозамкнутым ротором изготавливаются из алюминиевого сплава, меди или медного сплава. У более крупных двигателей обычно есть роторы и концевые кольца, изготовленные из них, тогда как двигатели с номинальной мощностью менее нескольких сотен лошадиных сил обычно имеют роторные сепараторы из литого под давлением алюминиевого сплава.

Рис. 1. Двигатель мощностью 1700 л.с. со сломанной штангой ротора

Сломанные стержни ротора (рис. 1) редко вызывают немедленные отказы, особенно в больших многополюсных (тихоходных) двигателях.Однако, если имеется достаточно сломанных стержней ротора, двигатель может не запуститься, поскольку он не сможет развивать достаточный ускоряющий момент. Тем не менее, наличие сломанных стержней ротора ускоряет износ других компонентов, что может привести к трудоемким и дорогостоящим исправлениям.

Замена сердечника ротора в более крупных двигателях стоит дорого; следовательно, за счет раннего обнаружения сломанных стержней ротора можно избежать такого вторичного износа. Ротор можно отремонтировать за небольшую часть стоимости замены ротора, не говоря уже о предотвращении потери доходов от производства из-за незапланированных простоев.

Некоторые из наиболее распространенных побочных эффектов поломки стержней ротора:

• Сломанные шины могут вызвать искрение, что является серьезной проблемой во взрывоопасных зонах.

• Если один или несколько стержней ротора сломаны, исправные стержни вынуждены проводить дополнительный ток, что приводит к повреждению сердечника ротора из-за постоянных повышенных температур вблизи сломанных стержней и тока, проходящего через сердечник от сломанных стержней к исправным.

• Сломанные стержни вызывают колебания крутящего момента и частоты вращения ротора, вызывая преждевременный износ подшипников и других ведомых компонентов.

• Большие воздушные карманы в обмотках ротора из литого под давлением алюминиевого сплава могут вызвать неравномерное расширение стержня, что приведет к изгибу и дисбалансу ротора, что вызывает высокие уровни вибрации из-за преждевременного износа подшипников.

• Поскольку ротор вращается с высокой радиальной скоростью, сломанные стержни ротора могут выскочить из паза под действием центробежной силы и удариться о обмотку статора, вызывая катастрофический отказ двигателя.

• Асимметрия ротора (ротор вращается не по центру), как статическая, так и динамическая, может привести к трению ротора об обмотку статора, что приведет к повреждению сердечника ротора и даже к катастрофической неисправности.

Технология MCSA

Технология анализа сигнатуры тока двигателя существует уже много лет, чтобы помочь диагностировать проблемы в асинхронных двигателях, связанные с поломкой стержней ротора, эксцентриситетом воздушного зазора, анализом износа трансмиссии и перекосом вала. Технология основана на том факте, что каждая из этих проблем создает узнаваемые частотные шаблоны в токе нагрузки двигателя, которые можно предсказать с помощью эмпирических формул и измерить. Эти проблемы вызывают магнитную асимметрию в воздушном зазоре ротора, которая создает составляющие тока на определенных частотах в токе нагрузки.

Отслеживание тока питания двигателя получается с помощью токоизмерительного датчика тока либо от одного из выводов основной фазы к двигателю, либо от вторичной стороны трансформатора тока двигателя. Для получения частотного спектра выполняется быстрое преобразование Фурье данных во временной области. В зависимости от используемого устройства это может быть сделано либо самим регистратором данных, либо компьютерным программным обеспечением.

После получения и сохранения частотного спектра используются эмпирические формулы для поиска частотных сигнатур в спектре в различных частотных диапазонах в зависимости от диагностируемой проблемы.Например, частоты обрыва стержня ротора (также называемые боковыми полосами или частотами прохождения полюсов) обычно могут быть найдены в пределах ± 5 Гц от частоты питания двигателя; для эксцентриситета воздушного зазора для поиска требуется более широкий диапазон, от нескольких сотен Гц до нескольких кГц. Если в спектре присутствуют предсказанные частотные шаблоны, возвращается положительный диагноз.

Во всех случаях точная оценка рабочего скольжения двигателя является предпосылкой для надежной диагностики, поскольку уравнения прогнозирования требуют рабочего скольжения в качестве одного из входных параметров.В асинхронном двигателе скольжение зависит от нагрузки и увеличивается с увеличением нагрузки. В большинстве случаев единственное, что тестировщик мог бы знать о пробуксовке, — это то, что он работает при полной нагрузке; данные на паспортной табличке двигателя содержат номинальную скорость при номинальной мощности, поэтому скольжение может быть легко определено, когда двигатель работает с полной номинальной нагрузкой. Однако, поскольку двигатели редко работают с точно полной нагрузкой, определение рабочего скольжения становится проблемой.

Есть несколько способов определить рабочее скольжение — два примера — стробоскоп или измерение осевого потока.Однако между моментом определения скорости с использованием этих методов и измерением тока нагрузка может измениться, что приведет к неточной оценке скольжения. Не говоря уже о том, что эти методы громоздки и требуют много времени.

В последние годы была проделана большая работа, чтобы сделать технологию MCSA надежной и удобной для пользователя путем расчета скольжения на основе параметров двигателя с паспортной таблички и измеренного тока нагрузки. В зависимости от поставщика прибора MCSA для расчета скольжения могут использоваться несколько алгоритмов.Некоторые алгоритмы полагаются на получение скольжения из крутящего момента, а некоторые из рабочего тока. Такие алгоритмы не нуждаются во внешнем вводе скорости.

Достижения в технологии распознавания образов сделали возможным, чтобы системы меньше полагались на экспертные знания, тем самым делая эти системы пригодными для использования неспециалистами, которые могут не иметь глубоких знаний о текущем анализе сигнатур.

Обнаружение сломанных стержней ротора

Расположение частотных составляющих тока из-за сломанных стержней ротора в частотном спектре определяется по формуле:

f сбн = f 1 (1 ± 2 с) Гц

где:

f sb = частотные составляющие тока из-за сломанных стержней ротора, также известные как боковые полосы

f 1 = частота источника питания (Гц)

с = рабочее скольжение (на единицу)

Рисунок 2 иллюстрирует текущий спектр от 13.Двигатель вентилятора первичного воздуха 8 кВ со сломанными стержнями ротора, работающий на электростанции, работающей на ископаемом топливе. Частота питания двигателя 60 Гц. Четко видны частоты из-за сломанных стержней ротора.

|

Влияние нагрузки

На рисунке 2 также показано влияние изменений нагрузки во время процесса сбора данных. Обратите внимание на эффект плинтуса в основании пика 60 Гц. Имея в виду, что скольжение зависит от нагрузки, на самом деле можно было бы ожидать такого эффекта плинтуса, поскольку текущие компоненты записываются в нескольких положениях по оси x.

Влияние редукторов

Редукторы скорости или ременные передачи, подключенные к двигателю, также могут вызывать частотные составляющие тока в спектре, а также быть причиной ложных тревог. Положение таких компонентов зависит от частоты вращения отдельных валов коробки передач. Часто частоты этих компонентов очень близки к положению, ожидаемому от сломанных стержней ротора.

Возьмем двигатель угольной мельницы, спектр тока которого показан на рис.3. Этот двигатель имеет мощность 300 л.с., 575 В, 295 А, 885 об / мин и подключен к 3-ступенчатой коробке передач, выходной вал которой вращается со скоростью 19,39 об / мин (0,32 Гц) при полной нагрузке (данные паспортной таблички). Частоты вращения отдельных валов внутри двигателя составляют 52,8 об / мин (0,88 Гц) и 141,69 об / мин (2,36 Гц) соответственно. В таблице 1 показано расположение частотных составляющих тока, обусловленных частотой вращения каждого вала при полной нагрузке.

Помимо основных скоростей вращения вала, гармоники также могут создавать частотные составляющие, которые возникают в тех местах спектра, где ожидается поломка стержней ротора (см. Таблицу 2).Из Таблицы 2 видно, что вращение вала редуктора, особенно гармоники вращения 2-й и 3-й ступеней, индуцирует частотные составляющие тока в местах, очень близких к тем, где, как ожидается, будут возникать составляющие от сломанных стержней ротора. Имейте в виду, что в таблице 2 показаны условия при полной нагрузке.

|