1.1 Расчет мощности на валах

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования

«Самарский государственный аэрокосмический университет имени академика С.П. Королева

(национальный исследовательский университет)»

Кафедра основ конструирования машин

Домашнее задание по расчёту зубчатых передач редуктора общего назначения

Вариант № 14-2

Выполнил студент группы № 4304

Николаев И.В.

Руководитель проекта Суслин А.В.

Самара 2012

Техническое задание № 14, вариант № 2

Спроектировать и рассчитать цилиндрический редуктор.

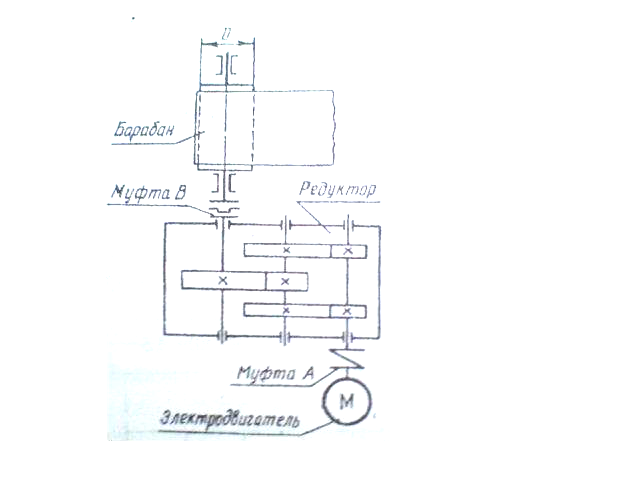

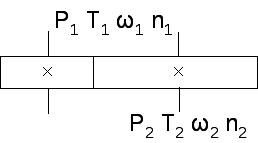

Кинематическая схема редуктора.

Рисунок 1 – Кинематическая схема механизма.

Мощность на выходном валу Рвых= 7 кВт

Частота вращения выходного вала nвых=400 об/мин

Расчетная долговечность th= 35000 ч

Привод работает с легкими толчками. Привод изготавливается в индивидуальном порядке. Завод-изготовитель имеет широкие возможности для штамповки, ковки, литья (стального и чугунного) и различных видов термической и термохимической обработки.

РЕФЕРАТ.

Курсовой проект

Пояснительная записка: стр. , рис , источников 5. Графическая документация: 3 листа А1

РЕДУКТОР, ПОДШИПНИК, ГАЙКА, БОЛТ, ВАЛ, КОРПУС, ЗУБЧАТОЕ КОЛЕСО, ПРОЧНОСТЬ, ПЕРЕДАТОЧНОЕ ЧИСЛО.

Рассчитан на заданную мощность двухступенчатый редуктор. Проведены расчеты на прочность зубчатых колес, шпоночных соединений. Рассчитаны на долговечность подшипников качения. Спроектирован редуктор.

Содержание

ВВЕДЕНИЕ

1. Кинематический и энергетический расчет редуктора

1.1 Расчет мощности на валах

1.2 Подбор электродвигателя

1.3 Определение общего передаточного отношения

1.4. Определение частоты вращения на валах

1.5 Определение крутящих моментов на валах

2. Расчет зубчатых передач редуктора

2.1 Выбор материала зубчатого колеса и обоснование термообработки

2.2 Определение допускаемых напряжений

2.3 Определение допускаемых напряжений изгиба

2.4 Расчет быстроходной цилиндрической передачи 2 ступени.

2.4.1 Определение основных геометрических параметров цилиндрической передачи.

2.4.2 Проверочный расчет передачи на контактную прочность

2.4.3 Расчет передачи на усталость по изгибу

2.4.4 Проверочный расчет передачи на статическую прочность при перегрузках

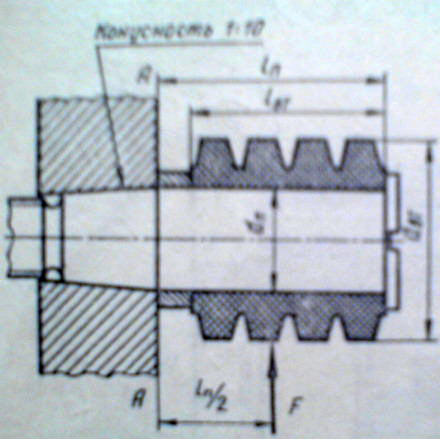

2.5 Расчет конической передачи 1 ступени

2.5.1 Определение основных геометрических параметров цилиндрической передачи

2.5.2 Проверочный расчет передачи на контактную прочность

2.5.3 Расчет передачи на усталость по изгибу

2.5.4 Проверочный расчет передачи на статическую прочность при перегрузках

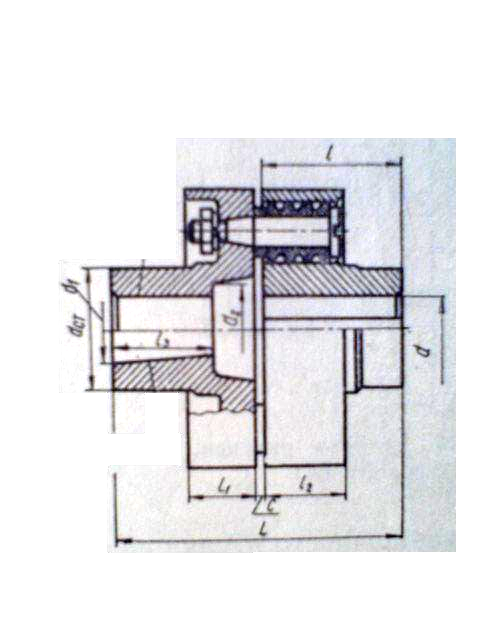

3 Определение диаметра валов и подбор подшипников качения

Введение

Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший рост материального благосостояния тесно связан с развитием машиностроения.

К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безотказность обслуживания, надёжность и долговечность.

Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых – прочность, надёжность, износостойкость, жёсткость, виброустойчивость, теплостойкость, технологичность.

Зубчатые передачи в современной промышленности имеют большое значение. Благодаря высокому КПД они широко применяются в технике. В данной работе произведен расчет, необходимый для того, чтобы спроектировать редуктор вертолёта. Расчет осуществляется в трёх вариантах. Это необходимо для выбора оптимального подбора зубчатых колёс.

Курсовой проект по деталям машин является первой конструкторской работой студента и, поэтому её значение весьма существенно. Изучение основ конструирования (проектирования) начинают с конструирования простейших узлов машин — приводов, редукторов. Опыт и знания, приобретенные студентом при конструировании этих узлов машин, являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.

1 КИНЕМАТИЧЕСКИЙ И ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ РЕДУКТОРА

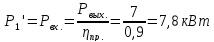

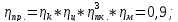

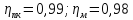

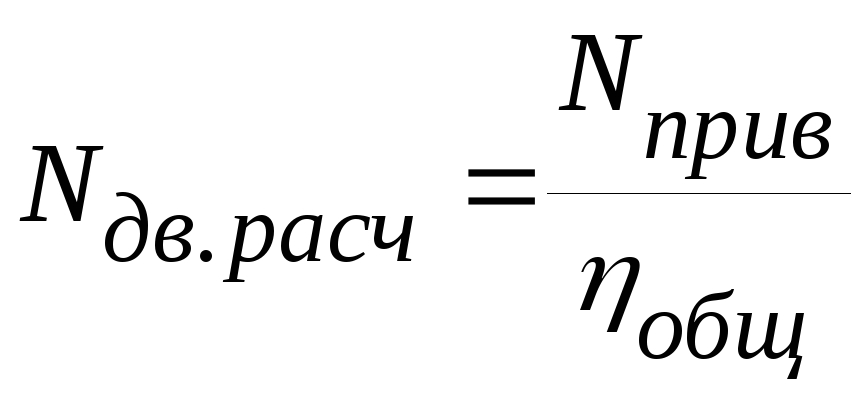

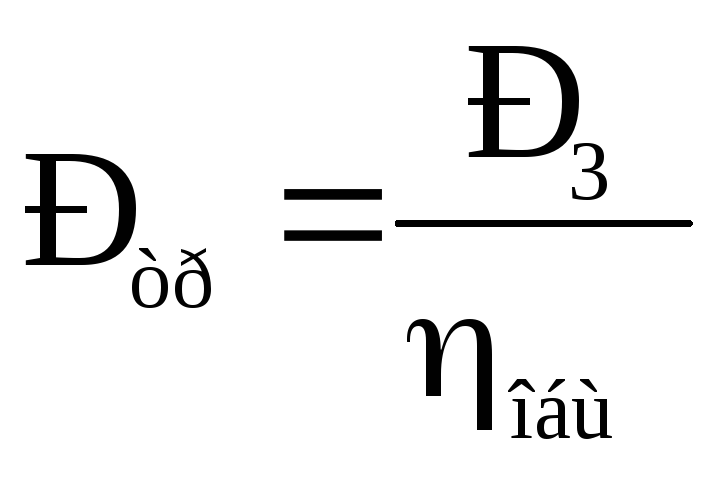

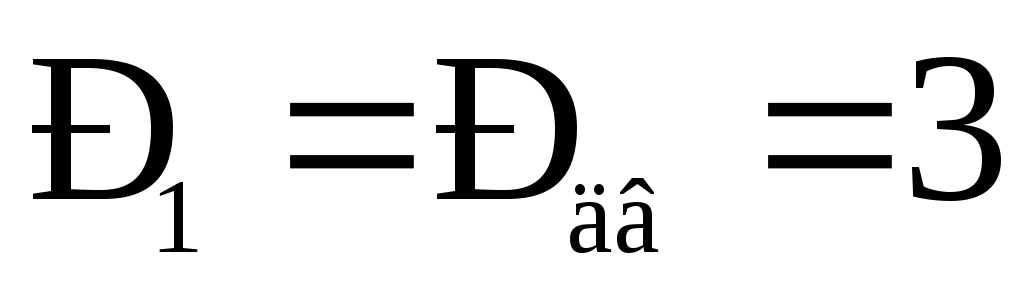

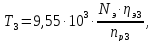

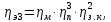

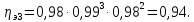

Мощность на входном валу:

где  – КПД редуктора;

– КПД редуктора;

где – КПД цилиндрической передачи.

–КПД

конической передачи.

–КПД

конической передачи.

Принимаем

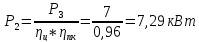

Мощность двигателя подбирается исходя из условий:

1.2 Подбор электродвигателя

Тип двигателя | Мощность, кВт | Частота вр. об/мин |

|

|

4А132М2 У3 | 11 | 3000 | 2,2 |

d1=32 мм = dэл.дв

Тип двигателя: 4А132М2 У3

1.3 Определение общего передаточного отношения

Согласно заданию имеем частоту вращения валов:

nвх = nэл.дв = n1=3000 мин-1

nвых= n3 = 400 мин-1 ,

где nвх– частота вращения входного вала,

nвых– частота вращения выходного вала.

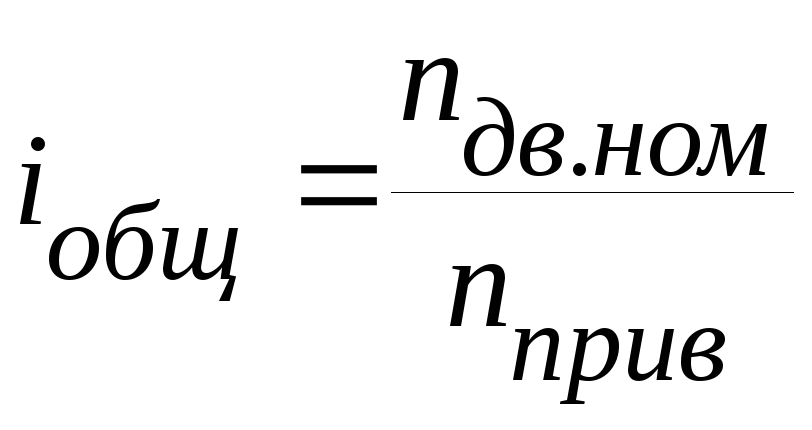

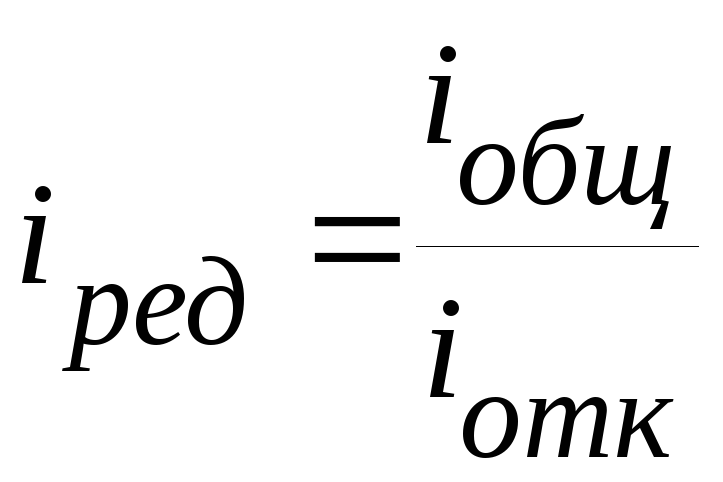

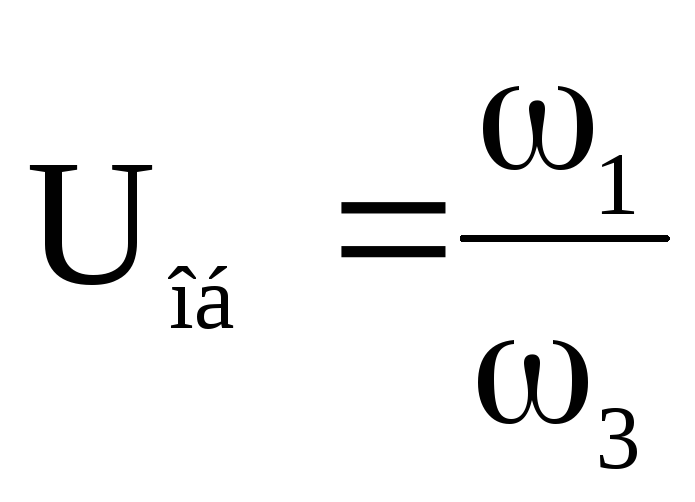

Общее передаточное число привода:

Uпр = =

= = 7,5

= 7,5

где Uпр– передаточное число привода.

Передаточное отношение редуктора

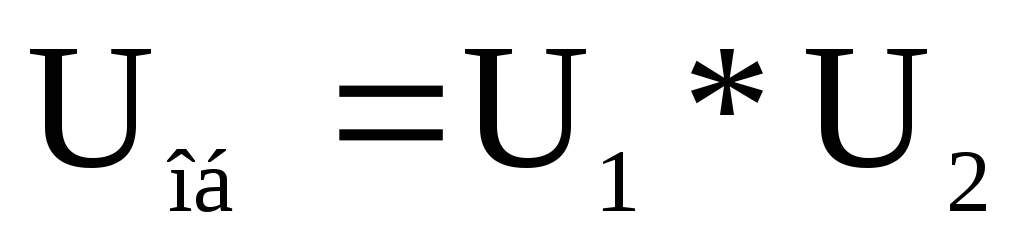

Uпр= U1·U2

где U1– передаточное число первой конической ступени,

U2– передаточное число второй цилиндрической ступени.

Передаточное отношение конической ступени:

U1=0,9* 2,5

2,5

Передаточное отношение цилиндрической ступени:

U2 = 3

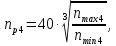

1.4 Определение частот вращения валов редуктора

Определяем частоту вращения промежуточного вала исходя из передаточного отношения:

n2 =

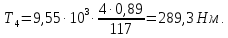

1.5Определение крутящих моментов на валах

крутящий момент на валу I:

Т1 = 9,55 · 106

· =

9,55· 106

=

9,55· 106  = 25446,6 Н·мм.

= 25446,6 Н·мм.

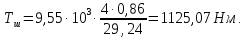

крутящий момент на валу II:

Т2 = 9,55 · 106

·

=

58016,25 Н ·мм.

=

58016,25 Н ·мм.

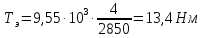

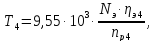

крутящий момент на валу III:

Т3 = 9,55 · 106

· =

9,55· 106

=

9,55· 106  =

167125 Н ·мм.

=

167125 Н ·мм.

2 Расчет зубчатых передач редуктора.

2.1 Выбор материала зубчатого колеса и обоснование термообработки

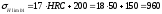

Для всех зубчатых колес редуктора выбираем конструкционную сталь 45 с химико-термической обработкой – улучшение, заготовка – штамповка. Принимаем НВ1= 230 для шестерни, НВ2= 200 для зубчатого колеса.

Марка стали | Вид термообработки | Твердость зубьев |

|

| |||

на поверхности | в сердцевине | 750 | 450 | ||||

45 | Улучшение | HB 200 — 240 | |||||

2.2 Определение допускаемых напряжений

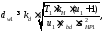

Допускаемые напряжения для каждого зубчатого колеса определяются по формуле:

[σH]i =  ·KHLj

·KHLj

где j – номер зубчатого колеса,

Hlimb– базовый предел выносливости.

Hlimb1,3 = 2 HB1 + 70 = 2·230 +70 = 530 МПа.

Hlimb2,4 = 2 HB2 + 70 = 2·200+70 = 470 МПа.

При улучшении и повышенных требованиях к надежности коэффициент безопасности по контактным напряжениям следует выбрать большим. Однако это приведет к увеличению массы конструкции. Поэтому принимаем SH= 1,2.

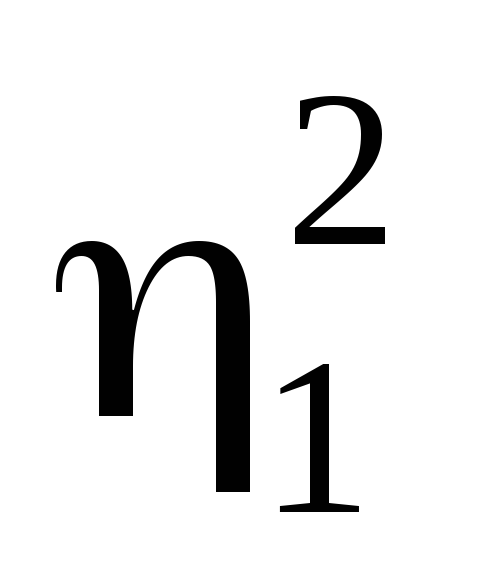

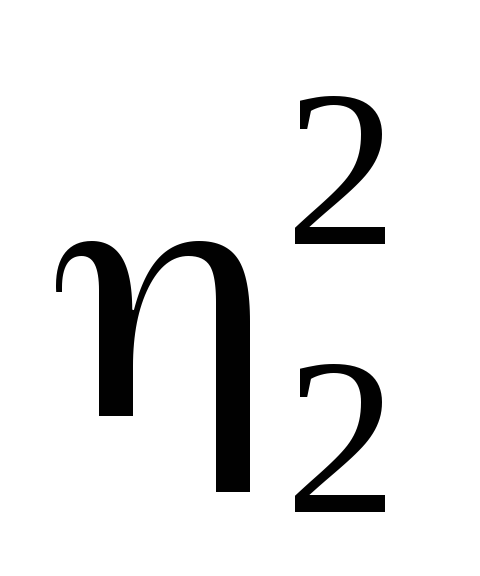

KHLj— коэффициент долговечности, определяется по формуле:

KHLj =

где:

NHOj— базовое число циклов перемены напряжений, т.к. материал имеет

HRС < 56, то согласно рекомендации:

NHO1,3 = 30 · HB2.4 = 30 · 2302.4 = 13,972 ·106

NHO2,4 = 30 · HB2.4 = 30 ·2002.4 = 9,99 ·106

NHЕj— расчетное число циклов при переменном режиме, определяется по формуле:

NHЕj60Cjnjth,

где Cj— число зацеплений каждого колеса за 1 оборот, j – номер режима,

тогда: С1= С2= С3= С4= 1

для колеса z1:

NHЕ1601300035000 6,3·109

для колес z2 иz3:

NHЕ2= NHЕ36011200 35000 2,52109

для колес z4:

NHЕ4=601400 35000 0,84 109

Определим

коэффициент долговечности  ,

где

,

где — номер зубчатого колеса:

— номер зубчатого колеса:

Определим допускаемые контактные напряжения по формуле:

[ ]j =

]j = ·KHL

·KHL

[ ]1,3 =

]1,3 = ·KHL =

·KHL =  ·1,0 = 441,6МПа.

·1,0 = 441,6МПа.

[ ]2,4 =

]2,4 = ·KHL =

·KHL =  ·1,0 = 391,6МПа.

·1,0 = 391,6МПа.

В

качестве

расчетного

значения

[ ]выбираем

меньшее

из

полученных:

]выбираем

меньшее

из

полученных:

[ ]

= [

]

= [ ]2,4 = 391,4 МПа.

]2,4 = 391,4 МПа.

Киненематический расчет

6

КИНЕМАТИЧЕСКИЙ РАСЧЕТ МЕХАНИЧЕСКОГО ПРИВОДА

Последовательность кинематического расчета

,

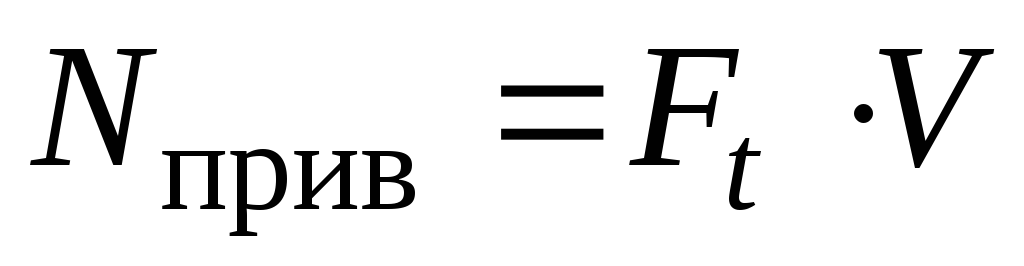

,

где Ft – окружное усилие, кН; V – скорость, м/с.

А) Для цепных и пластинчатых конвейеров

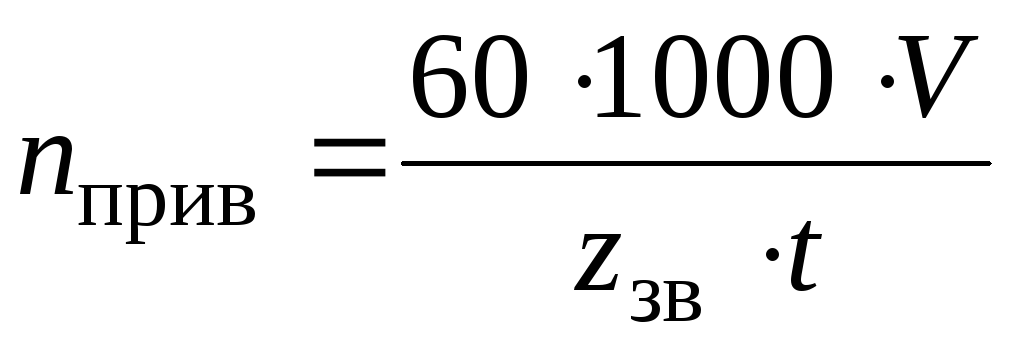

,

,

где zзв – число зубьев тяговой звездочки; t – шаг тяговой звездочки, мм.

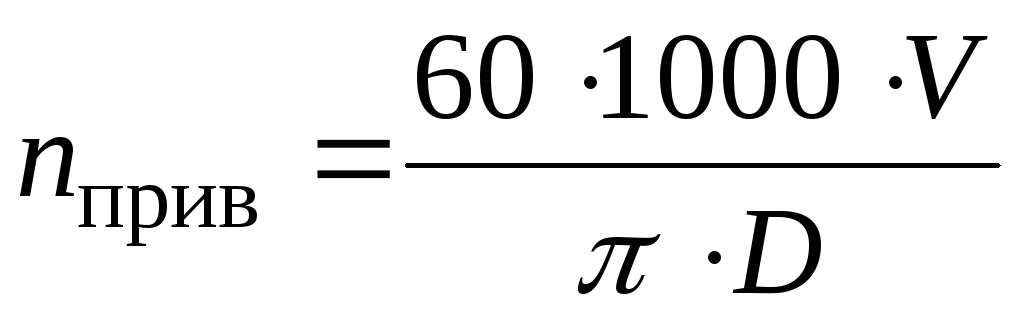

Б) Для ленточных транспортеров, механизмов передвижения и поворота, дискового питателя, лебедки и др.

,

,

где D – диаметр исполнительного механизма, мм.

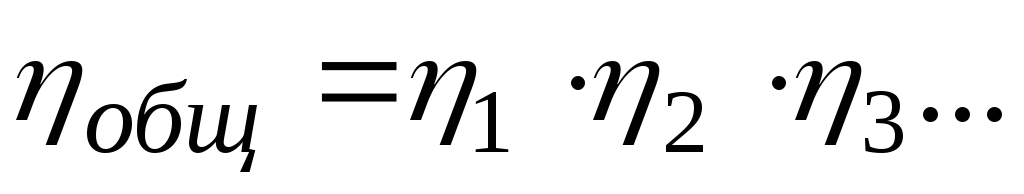

,

,

где

… — КПД отдельных звеньев кинематической

цепи, ориентировочные значения которых

рекомендуется принимать по

таблице 1.

… — КПД отдельных звеньев кинематической

цепи, ориентировочные значения которых

рекомендуется принимать по

таблице 1.

Таблица 1.

Ориентировочные значения КПД составных элементов привода

Звенья кинематической цепи | Обозначение | КПД |

Зубчатые передачи: | | 0,97 … 0,98 0,94 … 0,95 0,95 … 0,96 0,93 … 0,94 |

Червячная передача закрытая | | 0,64 … 0,79 |

Ременные передачи открытые: | | 0,93 … 0,95 0,94 … 0,96 |

Цепная передача открытая | | 0,91 … 0,93 |

Муфта соединительная | | 0,98 … 0,99 |

Подшипники (одна пара): | | 0,99 0,98 |

,

,

где  — мощность на приводном валу, кВт.

— мощность на приводном валу, кВт.

Необходимо подобрать

электродвигатель переменного тока

мощностью  (кВт) ближайшей к

(кВт) ближайшей к  .

.

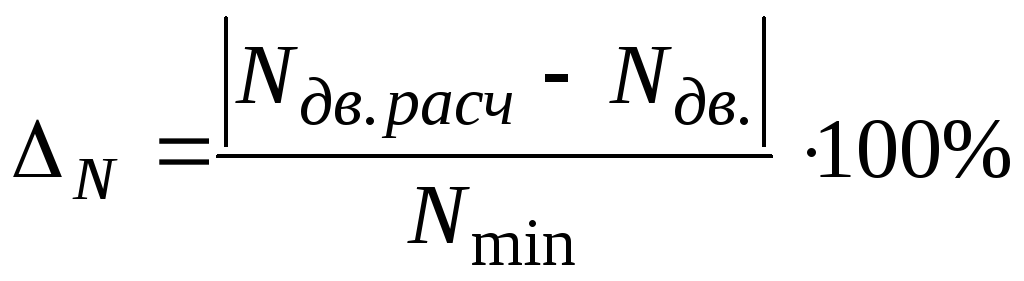

При подборе

допускается перегрузка двигателя до

6% при постоянной нагрузке. Оценить

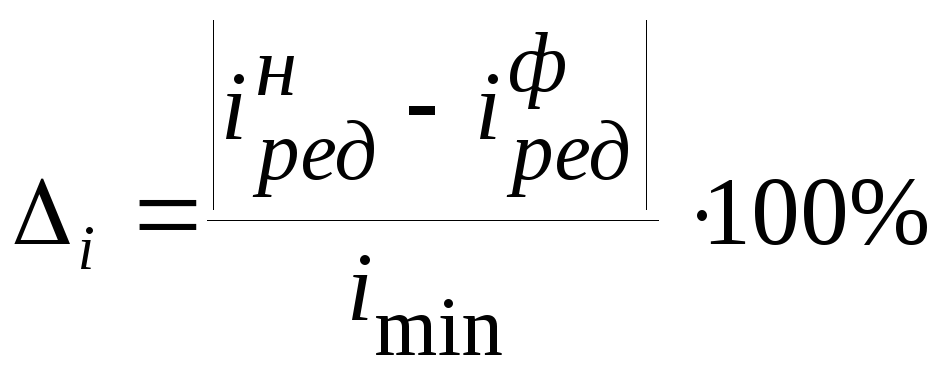

перегрузку двигателя по формуле:  ,

где

,

где  — наименьшее из значений мощности

— наименьшее из значений мощности  и

и  .

.

Значению мощности  соответствует,

как правило, четыре электродвигателя

с определенной синхронной частотой

вращения:

соответствует,

как правило, четыре электродвигателя

с определенной синхронной частотой

вращения:  =

750; 1000; 1500; 3000 мин-1. При

постоянной нагрузке расчет привода

вести по номинальной частоте вращения

электродвигателя

=

750; 1000; 1500; 3000 мин-1. При

постоянной нагрузке расчет привода

вести по номинальной частоте вращения

электродвигателя  .

Электродвигатели переменного тока

серии АИР представлены в таблице 2.

.

Электродвигатели переменного тока

серии АИР представлены в таблице 2.

Таблица 2.

Технические данные двигателей серии АИР

Мощность N, кВт | Синхронная частота, об/мин | |||

3000 | 1500 | 1000 | 750 | |

0,37 0,55 0,75 1,1 1,5 2,2 3 4 5,5 7,5 11 15 18,5 22 30 | — — 71А2 / 2820 71В2 / 2805 80А2 / 2850 80В2 / 2850 90L2 / 2850 100S2 / 2850 100L2 / 2850 112M2 / 2895 132M2 / 2910 160S2 / 2910 160M2 / 2910 180S2 / 2919 180M2 /2925 | — 71А4 / 1357 71B4 / 1350 80A4 / 1395 80B4 / 1395 90L4 / 1395 100S4 / 1410 100L4 / 1410 112M4 / 1432 132S4 / 1440 132M4 / 1447 160S4 / 1455 160M4 / 1455 180S4 / 1462 180M4 / 1470 | 71А6 / 915 71В6 / 915 80A6 / 920 80B6 / 920 90L6 / 925 100L6 / 945 112MA6 / 950 112MB6 / 950 132S6 / 960 132M6 / 960 160S6 / 970 160M6 / 970 180M6 / 980 — — | — — 90LA8 / 705 90LB8 / 715 100L8 / 702 112MA8 / 709 112MB8 / 709 132S8 / 716 132M8 / 712 160S8 / 727 160M8 / 727 180M8 / 731 — — — |

Примечания.

Над чертой указан тип двигателя, под чертой – номинальная частота вращения.

Пример обозначения двигателя: «Двигатель АИР100L2 ТУ 16-525.564-84»

, где

, где  — частота вращения приводного вала, мин-1.

— частота вращения приводного вала, мин-1.

Рассчитывается

для каждого значения номинальной частоты

вращения электродвигателя при назначенной

мощности  .

.

А) Назначить

передаточное отношение открытой передачи

привода  по рекомендациям табл. 3 с учетом

следующего: предпочтительно меньшее

значение передаточного отношения, что

обеспечит меньшие габариты передачи.

по рекомендациям табл. 3 с учетом

следующего: предпочтительно меньшее

значение передаточного отношения, что

обеспечит меньшие габариты передачи.

Таблица 3.

Значения передаточных отношений механических передач

Тип передачи | Передаточное отношение | |

Рекомендуемое | Предельное | |

Зубчатая цилиндрическая:

| 2 … 6,3 4 … 8 | 10 16 |

Зубчатая коническая:

| 1 … 4 2 … 4 | 6,3 8 |

Червячная | 16 … 50 | 80 |

Цепная | 1,5 … 3 | 4 |

Ременная | 2 … 4 | 5 |

Планетарная простая однорядная | 4 … 10 | 12,5 |

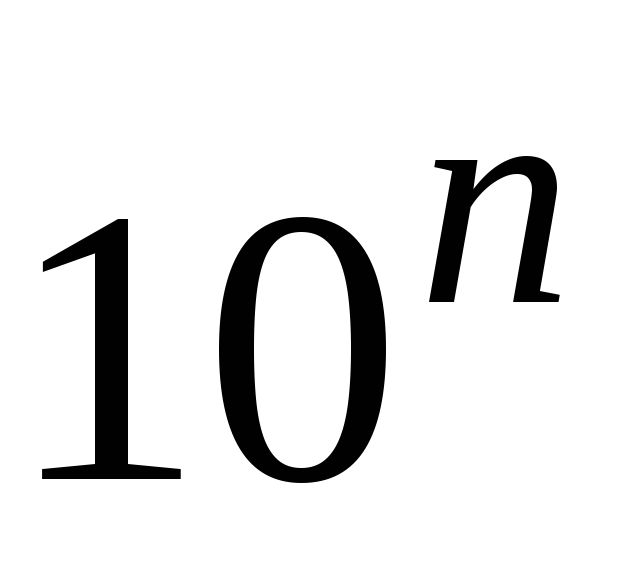

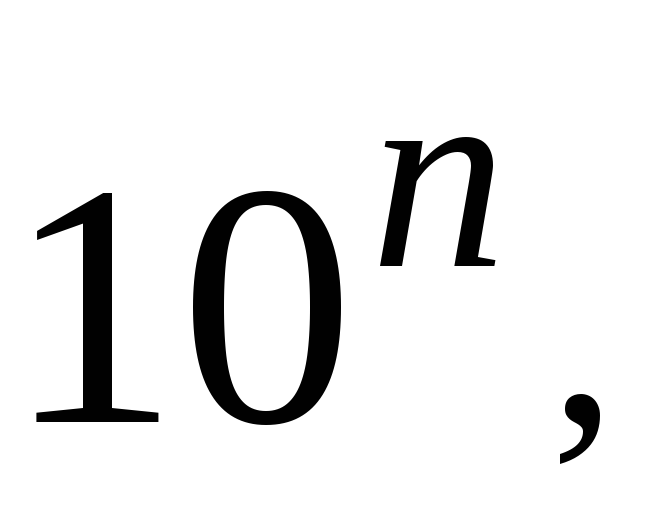

Для зубчатой передачи передаточное отношение согласовать со стандартным рядом номинальных передаточных чисел u по ГОСТ 2185:

1-й

ряд: 1; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,00; 10; 12,5 …

2-й

ряд: 1,12; 1,4; 1,8; 2,24; 2,8; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2…

где n — целое число.

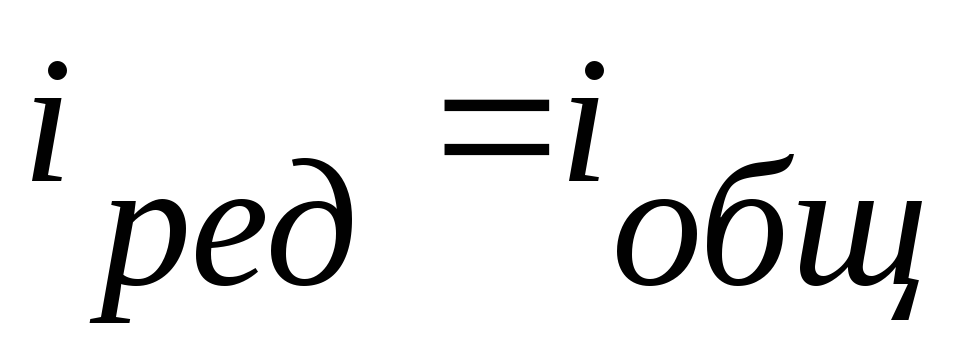

Б) Рассчитать передаточное отношение редуктора для каждого значения общего передаточного отношения привода

.

.

Примечание. Если в приводе открытая передача

отсутствует, то  .

.

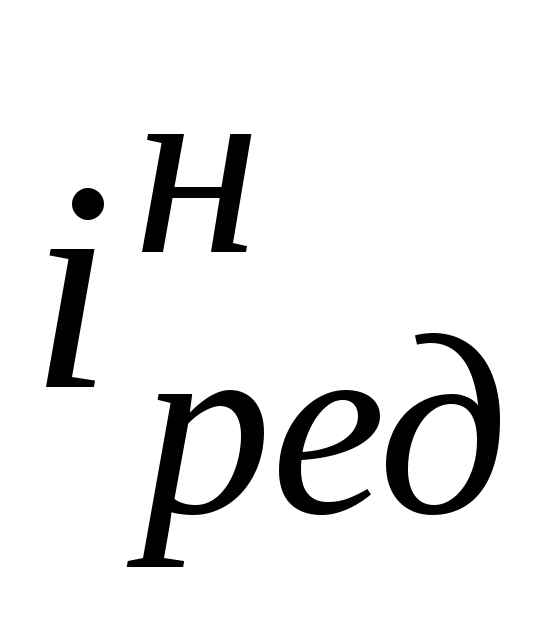

В) Для зубчатого

редуктора передаточное отношение

согласовать со стандартным рядом

номинальных передаточных чисел u по ГОСТ 2185; для червячного редуктора

с однозаходным червяком — передаточное

отношение является целым числом. При

этом отклонение фактического передаточного

отношения редуктора  от номинального

от номинального  не должно превышать 2,5% при

не должно превышать 2,5% при

4,5 и 4% при

4,5 и 4% при

4,5.

4,5.

Отклонение оценить

по формуле:  ,

,

где  — наименьшее из значений передаточного

отношения редуктора

— наименьшее из значений передаточного

отношения редуктора  и

и  .

.

Примечание. Для одноступенчатого редуктора  ,

,

где u — номинальное передаточное число ступени редуктора.

Назначить единственное значение передаточного отношения редуктора, отдавая предпочтение средним значениям

,

при минимально-допустимом отклонении

,

при минимально-допустимом отклонении  .

Двигатель с наименьшей частотой вращения

рекомендуется не назначать для

механических приводов.

.

Двигатель с наименьшей частотой вращения

рекомендуется не назначать для

механических приводов.

Уточнить тип электродвигателя для назначенной разбивки передаточного отношения привода (табл. 2).

быстроходный вал редуктора

;

;тихоходный вал редуктора

;

;приводной вал

,

,

где

… — КПД отдельных звеньев кинематической

цепи.

… — КПД отдельных звеньев кинематической

цепи.

при соединении

муфтой;

при соединении

муфтой;

при наличии

открытой передачи;

при наличии

открытой передачи;

при соединении

муфтой;

при соединении

муфтой;

при наличии

открытой передачи.

при наличии

открытой передачи.

,

,

где i – индекс вала привода.

Расчет мощности и вращающего момента на валу двигателя

Для расчета мощности, кВт, и вращающего момента, Н·м, на валу двигателя следует пользоваться формулами:

вращательное движение

;

;

подъем груза

;

привод вентилятора

,

где κ — коэффициент, учитывающий действие противовеса;

v — скорость подъема груза, м/с;

Q — расход воздуха, м³/с;

р — давление на выходе вентилятора, Па;

g — ускорение свободного падения, м/с²;

η — КПД вентилятора, подъемника;

m — масса, кг;

n — частота вращения об/мин.

Полученные значения следует увеличить до ближайшего каталожного значения.

Двигатели эксплуатируются в самых разнообразных режимах.

Учет режима работы имеет большое значение при подборе двигателя. Мощности двигателей, указанные в каталогах, приведены для режима S1 и нормальных условий работы, кроме двигателей с повышенным скольжением.

Если двигатель работает в режиме S2 или SЗ, он нагревается меньше, чем в режиме S1, и поэтому он допускает большую мощность на валу. При работе в режиме S2 допустимая мощность может быть повышена на 50 % при длительности нагружения 10 мин, на 25 % — при длительности нагружения 30 мин, на 10% — при длительности нагружения 90 мин. Для режима SЗ рекомендуются двигатели с повышенным скольжением.

Подробнее, о номинальных данных электрических машин, здесь.

Источник: Кравчик А.Э. и др. Выбор и применение асинхронных двигателей.

Помощь студентам

3. Мощность на каждом валу привода

СОДЕРЖАНИЕ

Задание 3

1. Расчет привода технической системы с выбором электродвигателя по ГОСТу 4

2. Расчет и проверка на прочность муфты 8

3. Расчет зубчатой цилиндрической передачи 11

4. Расчет призматической шпонки со скругленными торцами 16

5. Расчет зубчатой цилиндрической передачи 17

6. Расчет призматической шпонки со скругленными торцами 22

Список литературы 23

ЗАДАНИЕ

Рассчитать привод технической системы с выбором электродвигателя по ГОСТу. Подобрать по ГОСТу и проверить на прочность муфту, соединяющую вал двигателя с передаточным механизмом. Рассчитать передаточные механизмы привода. По расчетам выполнить в соответствие с ГОСТами 3 листа чертежей формата А1. Первый лист – схема привода, второй лист – ведомая деталь первой передачи в двух проекциях, третий лист – ведущая деталь второй передачи в двух проекциях.

РАСЧЕТ ПРИВОДА

ТЕХНИЧЕСКЙ СИСТЕМЫ С ВЫБОРОМ ЭЛЕКТРОДВИГАТЕЛЯ ПО ГОСТУ

Дано:

F t

= 3.4 кН – сила привода

t

= 3.4 кН – сила привода

V

исходные данные

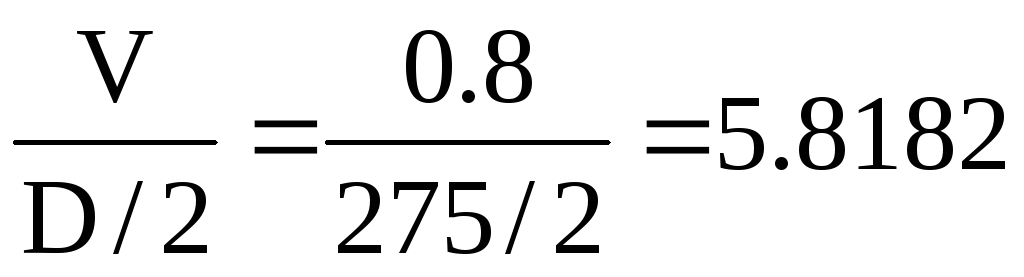

= 0.8 м/с – скорость приводаD = 275 мм – диаметр вала

Р3 = Ft * V = 3.4*0.8 = 2.72 кВт – мощность на третьем валу привода,

ω3 =

– угловая скорость на третьем валу.

– угловая скорость на третьем валу.

Р2 Т2 ω2 n2

Р1 Т1 ω1 n1

Р3 Т3 ω3 n3

Определение требуемой мощности двигателя

,

где

,

где  — КПД всех передаточных механизмов,

входящих в привод

— КПД всех передаточных механизмов,

входящих в привод

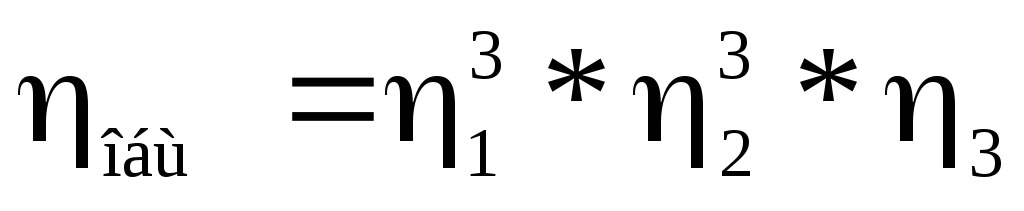

Находим общий КПД

по формуле:  ,

,

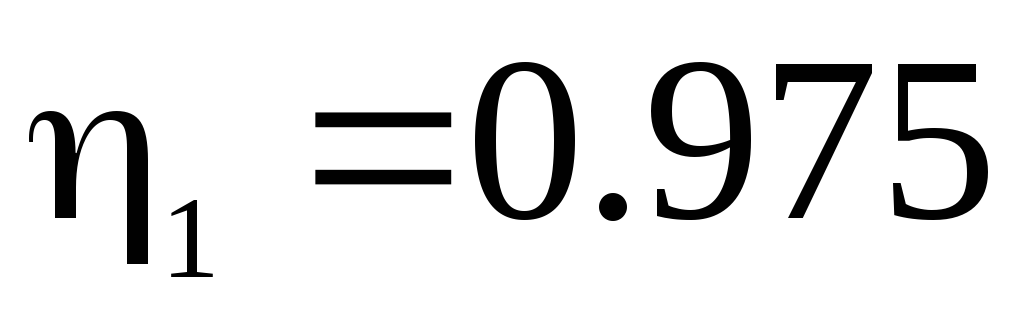

где  [1, т. 1.1] – КПД цилиндрическая зубчатая

передача;

[1, т. 1.1] – КПД цилиндрическая зубчатая

передача;

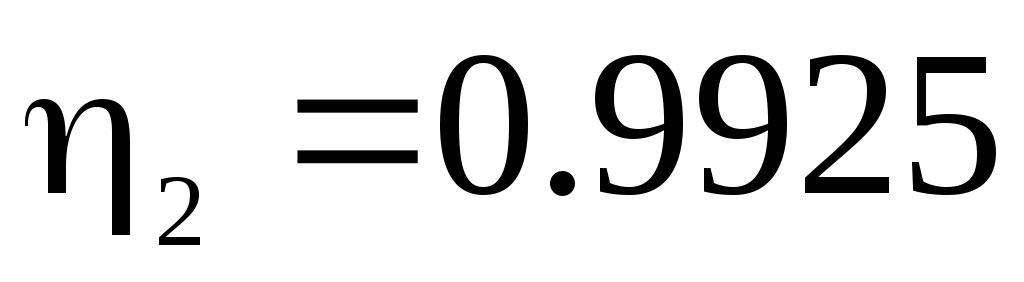

[1, т. 1.1] – КПД двух

подшипников качения;

[1, т. 1.1] – КПД двух

подшипников качения;

[1, т. 1.1] – КПД

скольжения.

[1, т. 1.1] – КПД

скольжения.

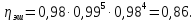

ηобщ = 0.9753*0.99253*0.9853= 0.893,

кВт.

кВт.

Выбор электродвигателя по ГОСТу

По требуемой мощности подбираем по ГОСТу электродвигатель так, чтобы выполнялось условие: Рдв ≥ Ртр, где Ртр = Ртр = 2.429 кВт – требуемая мощность электродвигателя.

Тип электродвигатель 112 MA6 [2, т. 5.1];

= 3 кВт – мощность

электродвигателя;

= 3 кВт – мощность

электродвигателя;

= 1000 об/мин – число

оборотов двигателя;

= 1000 об/мин – число

оборотов двигателя;

= 4.7 % — скольжение;

= 4.7 % — скольжение;

=

32 мм [2, т. 5.3] – диаметр вала двигателя.

=

32 мм [2, т. 5.3] – диаметр вала двигателя.

Для ведущего вала привода

кВт;

кВт;

Для промежуточного вала привода

Р2 = Р1*  *

* =

3*0,951*0,985 = 2.8 кВт;

=

3*0,951*0,985 = 2.8 кВт;

Мощность на ведомом валу

Р3 = Р2* η1 * η3* η2= 2.8*0.975*0.985*0.9925=2.7 кВт.

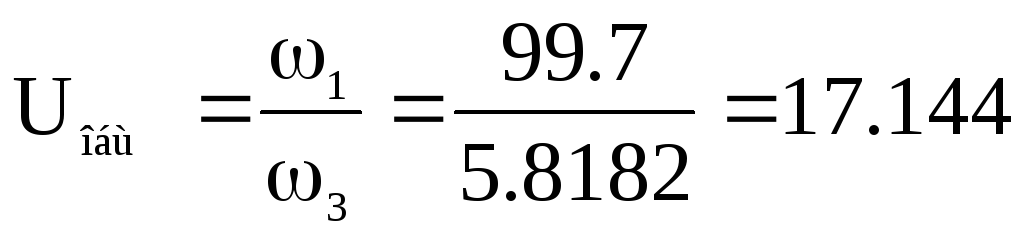

4. Передаточные числа привода

Общее передаточное отношение

,

где

,

где  — угловая частота вращения ведущего

вала привода;

— угловая частота вращения ведущего

вала привода;

,

где

,

где  — число оборотов ведущего вала привода;

— число оборотов ведущего вала привода;

n1=nдв(1-S) = 1000*(1-0.047) = 953 об/мин;

;

;

.

.

Разбиваем общее передаточное отношение по ступеням привода

,

где

,

где  — передаточное число зубчатой

цилиндрич6еской передачи;

— передаточное число зубчатой

цилиндрич6еской передачи;

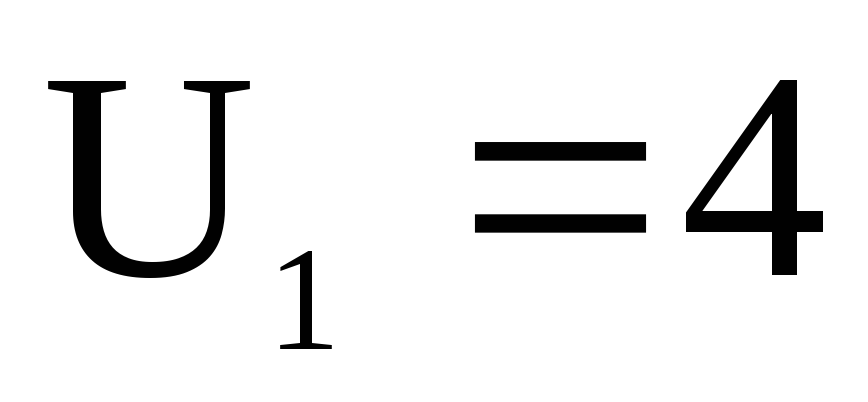

U2 = 4.5 [3, с. 29] — передаточное число цилиндрической прямозубой передачи.

,

что соответствует рекомендуемым

значениям [3, т. 7].

,

что соответствует рекомендуемым

значениям [3, т. 7].

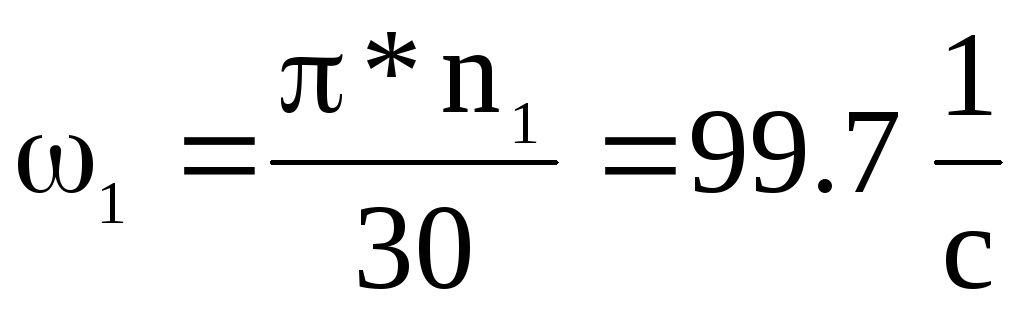

5. Угловая частота вращения каждого вала привода

Для ведущего вала

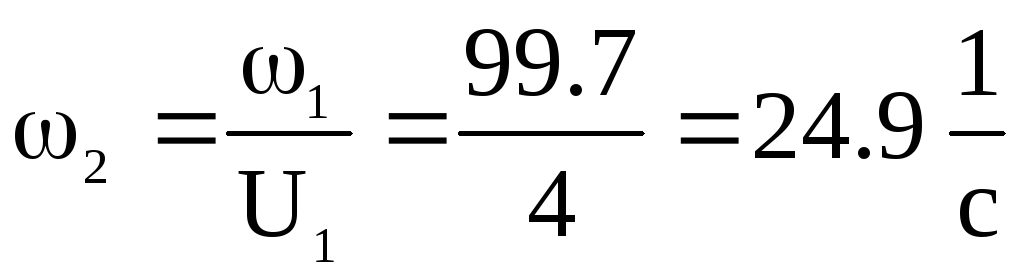

ω1 = 99.7

Для промежуточного вала

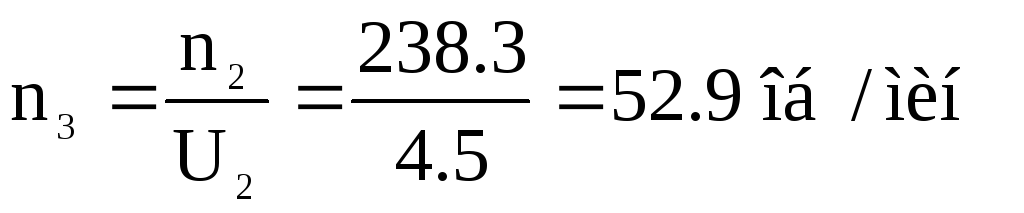

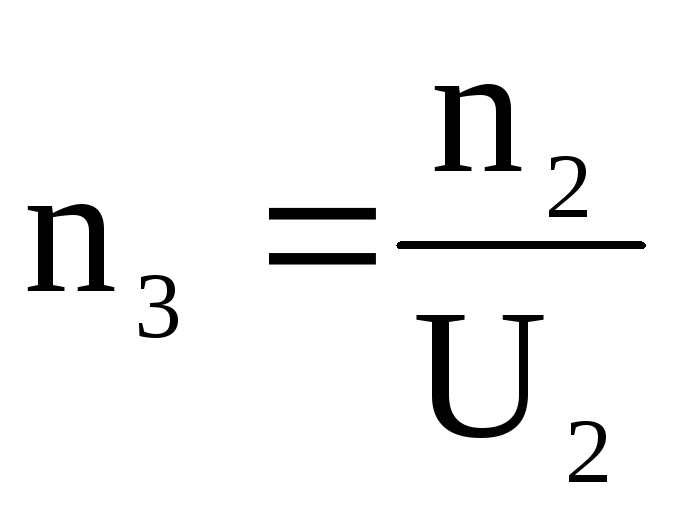

Фактическое значение для ведомого привода

6. Число оборотов каждого вала привода

Для ведущего вала

n1 = nэд = 953 об/мин

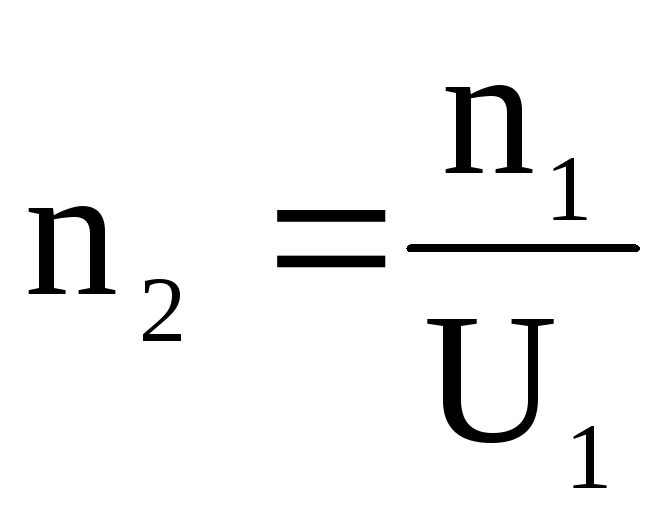

Для промежуточного вала

Для ведомого вала

n1 – число оборотов на первом валу привода

—

число оборотов на втором валу привода

—

число оборотов на втором валу привода

— число оборотов

на третьем валу привода

— число оборотов

на третьем валу привода

7. Вращающие моменты на каждом валу привода

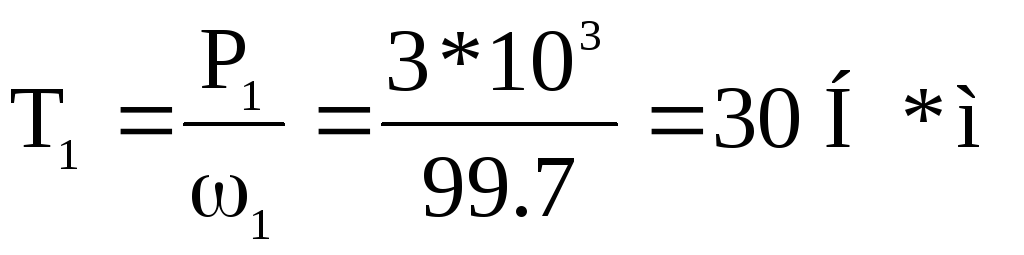

Для ведущего вала

—

крутящий момент на первом валу,

—

крутящий момент на первом валу,

Где Р1, кВт – мощность на первом валу

ω1, рад/с – угловая скорость на первом валу

Для промежуточного вала

—

крутящий момент на втором валу,

—

крутящий момент на втором валу,

Где Р1, кВт – мощность на втором валу

ω1, рад/с – угловая скорость на втором валу

Для ведомого вала

—

крутящий момент на третьем валу,

—

крутящий момент на третьем валу,

Где Р1, кВт – мощность на третьем валу

ω1, рад/с – угловая скорость на третьем валу

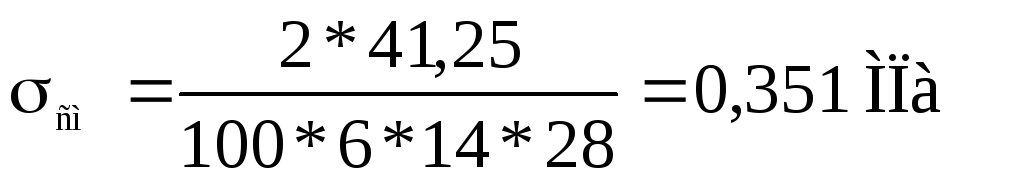

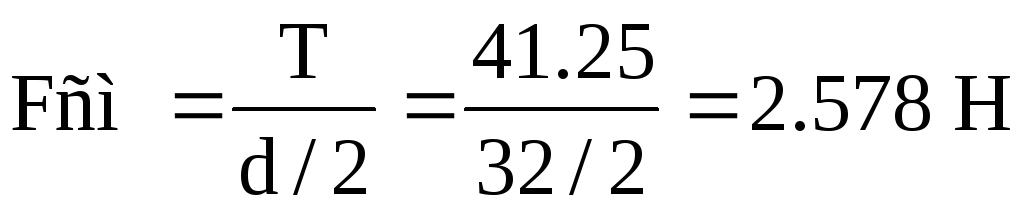

2. РАСЧЕТ И ПРОВЕРКА НА ПРОЧНОСТЬ МУФТЫ

Муфта втулочно-пальцевая с сегментной шпонкой, соединяющая вал двигателя с передаточным механизмом.

1. Выбор муфты по

ГОСТу по диаметру вала и по расчетному

крутящему моменту

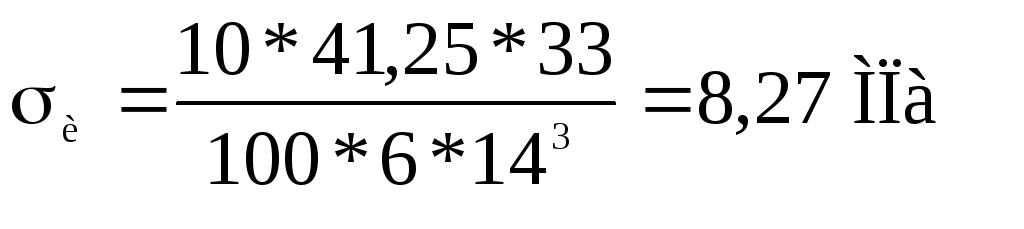

T = Kp*T1 [2, т. 17.1];

Kp = 1.375

T = 41.25 Н*м

D = 14 мм

l1 = 80 мм

l2 = 60 мм

L1 = 165 мм

L2 = 165 мм

D0 = 100 мм

dст = 70 мм

l1 = 20 мм

l2 = 35 мм

с = 1…5

dп = 14 мм

lп = 33 мм

Резьба М10

Z = 6

dвт = 27 мм

lвт = 28 мм

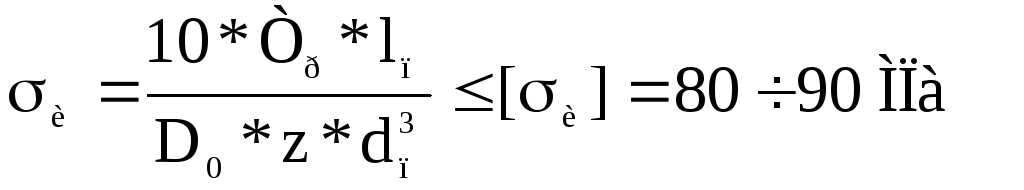

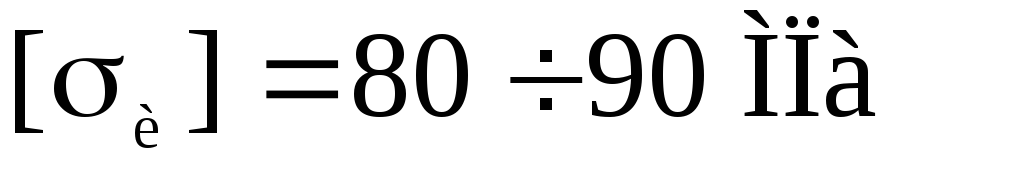

1)пальцы рассчитывают на изгиб

Условие выполняется

σи ≤

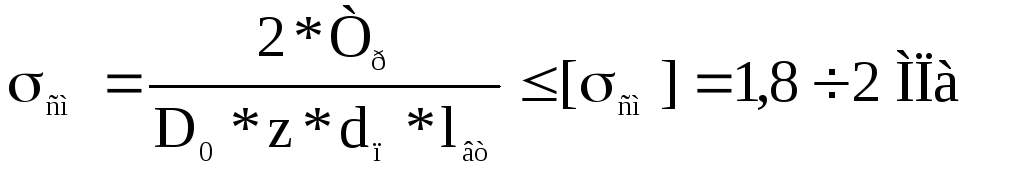

2)втулку рассчитывают на смятие

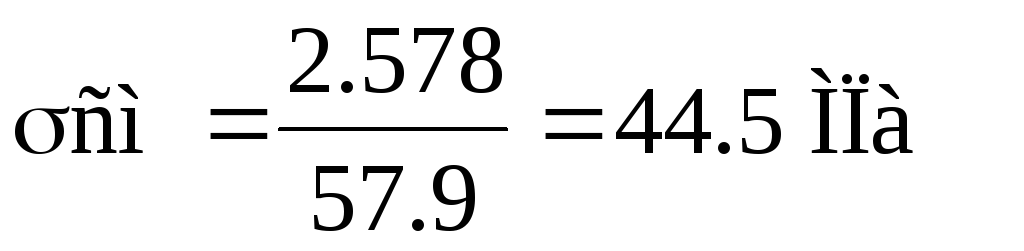

3)соединение муфты с валом рассчитывают на прочность

Сегментная шпонка

Сечение шпонки: b=8 мм, h= 11 мм

d = 28 мм

Глубина пазла/вала: t1 = 8 мм, t2 = 3,3 мм – втулка

l = 27.3 мм

Асм=h1*lp

h1=h-t1=11-8=3 мм

lp=l-b

lp=27,3-8=19,3 мм

Асм=3*19,3=57,9 мм2

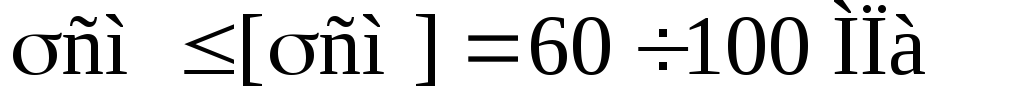

Условие на прочность

выполняется,  .

.

Вывод: условие прочности выполняется, следовательно, муфта рассчитана правильно.

3. Расчет

ЗУБЧАТОЙ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ

Мощность на валу шестерни Р1 = 3кВт;

Угловая частота вращения шестерни ω1= 99,7с-1;

Число оборотов шестерни n1 = 953 об/мин;

Вращающий момент вала шестерни T1 = 30 Н*м;

Мощность на валу шестерни Р2 = 2,8 кВт;

Угловая частота вращения шестерни ω2= 24,9 с-1;

Число оборотов шестерни n2 = 238,3 об/мин;

Вращающий момент вала шестерни T2 = 112 Н*м;

Передаточное число зубчатой цилиндрической передачи Uц= 4.

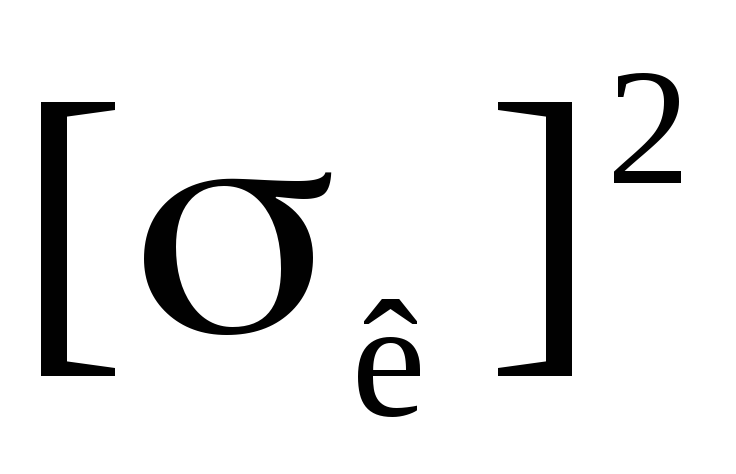

1. Назначают материал зубчатых колёс:

— для шестерни — сталь 45, твёрдостью 208 НВ, для которой допускаемое контактное напряжение [σk]1 = 442 МПа, допускаемое напряжение при изгибе [σи]1 = 250 МПа [4, т.1].

— для колеса — сталь 45, твёрдостью — 186 НВ, для которой [σk]2 = 402 МПа, [σи]2 = 195 МПа [4, т.1].

Общее допускаемое контактное напряжение для зачатых колес: в прямозубой передаче [σk] = [σk]2 = 402 МПа.

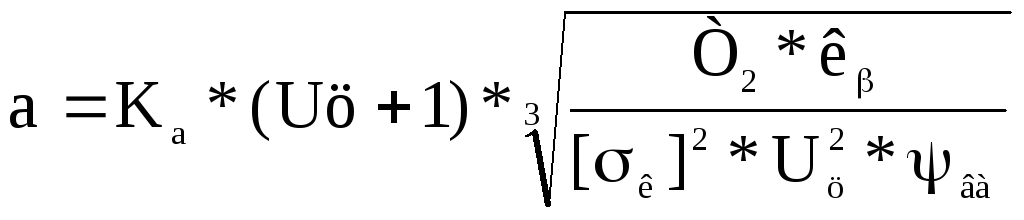

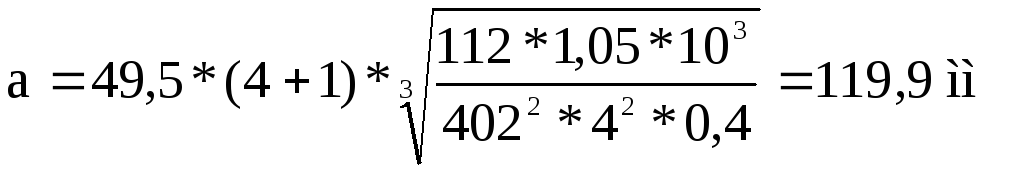

2. Межосевое расстояние

,

мм,

,

мм,

где

Т2,

Н*мм;  , МПа;

, МПа;

Ка — числовой коэффициент: Ка = 49,5;

ψва — коэффициент ширины венца зубчатого колеса, принимаем ψва = 0,4 [4, т.2].;

Кβ — коэффициент распределения нагрузки по длине зуба, принимаем

в

зависимости коэффициента  ;

;

Кβ = 1.05 [4, т.3].

Полученное значение округляют по ГОСТу а= 125 мм [4, т.4].;

3.Модуль зацепления передачи

m = (0,01…0,02)*а, мм.

m = 1.25…2.5, мм

Принимают модуль зацепления по ГОСТу m = 2 мм [4, т.5].

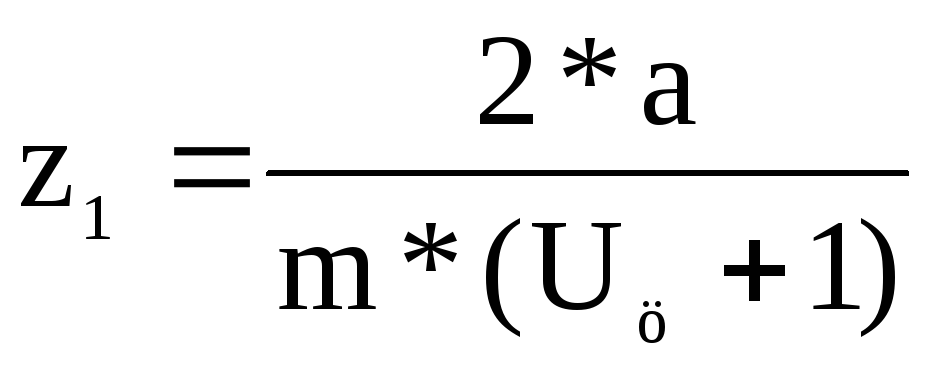

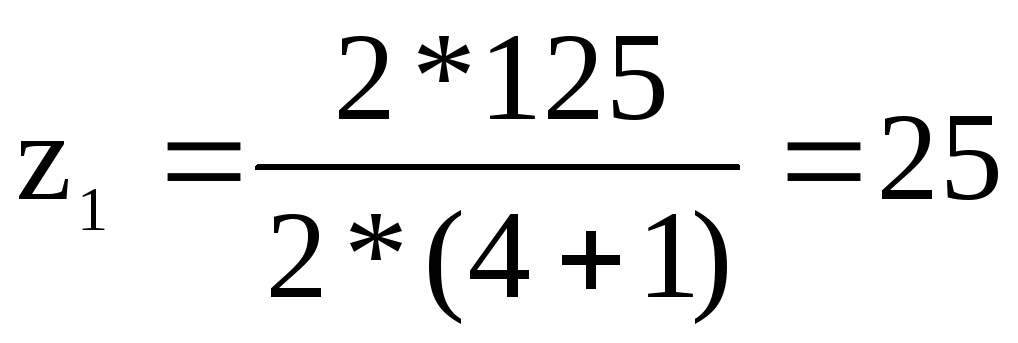

4.Число зубьев шестерни (рекомендуемые значения z1=17÷35)

;

;

число зубьев колеса z2=z1*Uц= 100.

5. Назначают угол наклона зуба:

Для прямозубой передачи β = 0°

6. Основные размеры шестерни и колеса

Диаметры делительных окружностей

— для шестерни d1=m*z1/cos β=2*25/1=50 мм;

— для колеса, d2=m*z2/cos β=2*100/1= 200 мм.

Диаметр выступов зубьев

— для шестерни da1=d1+2m=50+2*2=54 мм;

— для колеса da2=d2+2m=200+2*2=204 мм.

Диаметры впадин зубьев

-для шестерни df1=d1-2.5m=50-2.5*2=45 мм;

-для колеса df2=d2-2.5m=200-2.5*2=195 мм.

Ширина венца зубчатых колес

-для колеса b2=ψва*а=0,4*125=50 мм;

-для шестерни b1= b2+5=50+5=55 мм.

7. Окружная скорость передачи

8. Степень точности передачи в зависимости от окружной скорости вида передачи

S=9 [4, т.6].

9. Проверочный расчет передачи на контактную прочность

Kα = 1

Kz = 487

Условие выполняется

10. Эквивалентное число зубьев для шестерни

— для шестерни zv1=z1/cos3β= 25/1=25;

— для колеса zv2=z2/cos3β=100/1=100.

11. Коэффициент формы зуба

— для шестерни YF1=3.9 [4, т.9];

— для колеса YF2= 3.6 [4, т.9].

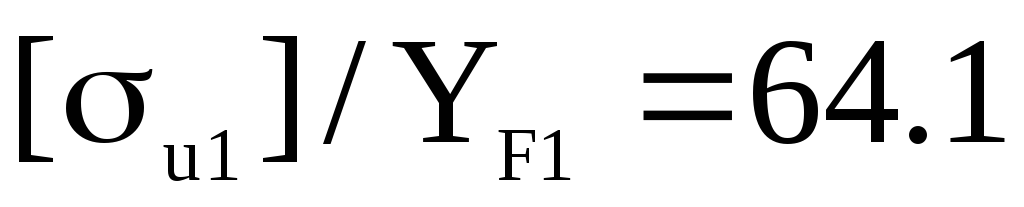

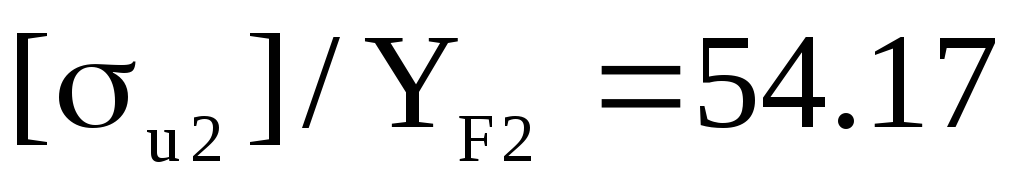

12. Находят отношения

— для

шестерни  ;

;

-для

колеса .

.

Расчет на изгиб проводят для того колеса, у которого это отношение меньше.

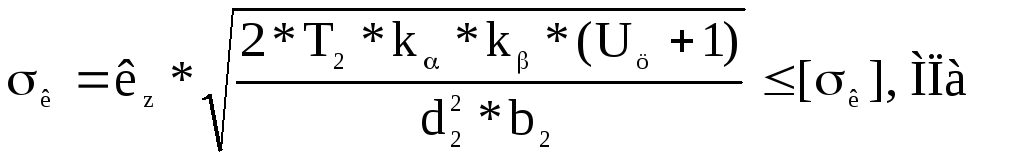

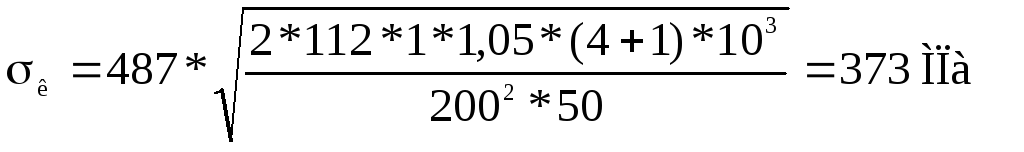

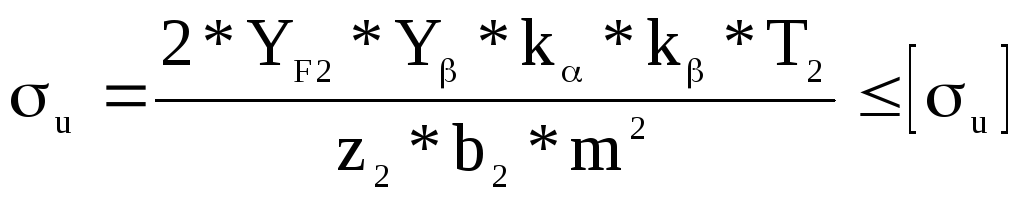

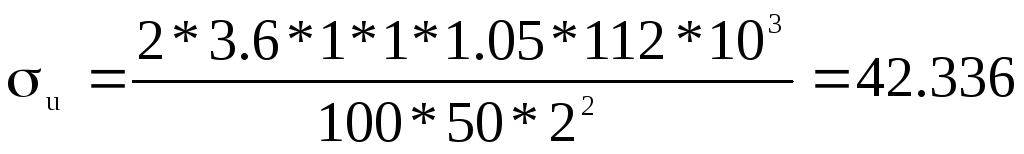

13. Проверочный расчет на изгиб

где Yβ — коэффициент наклона зуба

для прямозубых колеc Yβ = 1;

Т, Н*мм;

в, мм;

т, мм.

Условие

выполняется

14. Конструктивные размеры ведомого зубчатого колеса

Толщина зубчатого венца

δ = (2,5÷4) * m=5÷8 мм, принимают δ = 8 мм.

Толщина диска

С=(0.2÷0.3)b2=10÷15 мм, принимают с = 12 мм.

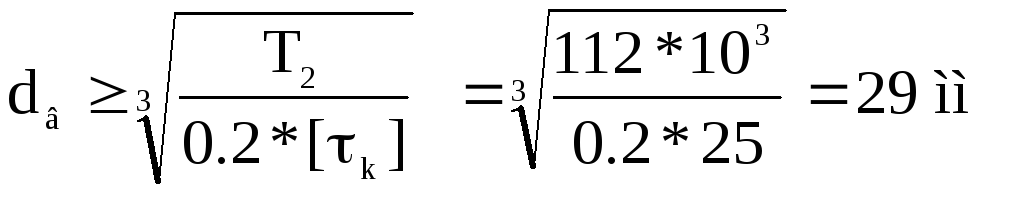

Диаметр вала под зубчатым колесом

где Т2, Н*мм;

Диаметр ступицы колеса

dст= 1,6dв=1,6*29=46 мм .

Длина ступицы колеса

Lст = b2+10=50+10=60 мм.

Размер фаски под вал

n=2 мм [4, т.8].

Размер фаски колеса

n1= 0,5m=0.5*2=1мм.

Диаметр расположения облегчающих отверстий

D0=0.5(df2-4δ+dст)= 0,5*(195-4*8+46)= 105 мм

Диаметр облегчающих отверстий

d0=(D0-dст)/4=(105-46)/4= 15 мм

i=4

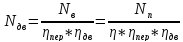

8 Расчет крутящих моментов на валах

8.1 Расчет крутящего момента на валу электродвигателя

Для определения крутящего момента на валу электродвигателя привода главного движения используется номинальная мощность и номинальная частота вращения:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–номинальная

частота вращения электродвигателя,

мин-1:

–номинальная

частота вращения электродвигателя,

мин-1:

.

.

.

.

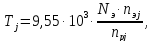

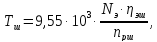

8.2 Расчет крутящего момента на валах привода

Крутящий момент на валах привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до соответствующего вала;

–КПД

участка привода от электродвигателя

до соответствующего вала;

–расчетная

частота вращения соответствующего

вала, принимается по графику частот,

мин-1.

–расчетная

частота вращения соответствующего

вала, принимается по графику частот,

мин-1.

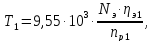

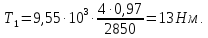

8.3 Расчет крутящего момента на первом валу привода

Крутящий момент на первом валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 1-го вала;

–КПД

участка привода от электродвигателя

до 1-го вала;

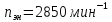

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:  = 2850 мин-1.

= 2850 мин-1.

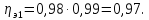

КПД участка привода до первого вала рассчитывается по формуле:

где  – КПД зубчатой муфты;

– КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

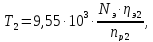

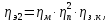

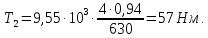

8.4 Расчет крутящего момента на втором валу привода

Крутящий момент на втором валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 2-го вала;

–КПД

участка привода от электродвигателя

до 2-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:  = 630 мин-1.

= 630 мин-1.

КПД участка привода до второго вала рассчитывается по формуле:

где  –

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

—

КПД зацепления зубчатых колес;

—

КПД зацепления зубчатых колес;  .

.

8.5 Расчет крутящего момента на третьем валу привода

Крутящий момент на третьем валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 3-го вала;

–КПД

участка привода от электродвигателя

до 3-го вала;

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:

–расчетная

частота вращения на 1-ом валу, принимаем

по графику частот, мин-1:  = 160 мин-1.

= 160 мин-1.

КПД участка привода до третьего вала рассчитывается по формуле:

где  –

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

—

КПД зацепления зубчатых колес;

—

КПД зацепления зубчатых колес;  .

.

8.6 Расчет крутящего момента на четвертом валу привода

Крутящий момент на четвертом валу привода рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до 4-го вала;

–КПД

участка привода от электродвигателя

до 4-го вала;

–расчетная

частота вращения на 4-ом валу, определяется

по формуле:

–расчетная

частота вращения на 4-ом валу, определяется

по формуле:

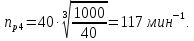

где  – минимальная частота вращения четвертого

вала, мин-1:

– минимальная частота вращения четвертого

вала, мин-1:

мин-1;

мин-1;

–максимальная

частота вращения четвертого вала, мин-1:

–максимальная

частота вращения четвертого вала, мин-1:

мин-1.

мин-1.

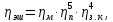

КПД участка привода до четвертого вала рассчитывается по формуле:

где  –

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

–КПД

зацепления зубчатых колес;

–КПД

зацепления зубчатых колес;  .

.

8.7 Расчет крутящего момента на шпинделе

Крутящий момент на шпинделе рассчитывается по формуле:

где  – мощность электродвигателя, кВт:

– мощность электродвигателя, кВт:

–КПД

участка привода от электродвигателя

до шпинделя;

–КПД

участка привода от электродвигателя

до шпинделя;

–расчетная

частота вращения шпинделя, определяется

по формуле:

–расчетная

частота вращения шпинделя, определяется

по формуле:

где  – минимальная частота вращения четвертого

вала, мин-1:

– минимальная частота вращения четвертого

вала, мин-1:

мин-1;

мин-1;

–диапазон

регулирования частот вращения шпинделя:

–диапазон

регулирования частот вращения шпинделя:

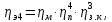

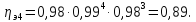

КПД участка привода до шпинделя рассчитывается по формуле:

где  –

КПД зубчатой муфты;

–

КПД зубчатой муфты;

–КПД

пары подшипников;

–КПД

пары подшипников;

–КПД

зацепления зубчатых колес;

–КПД

зацепления зубчатых колес;  .

.

9 Проектный расчет передач

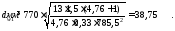

9.1 Расчет цилиндрической прямозубой постоянной передачиz1–z2

9.1.1 Исходные данные

1. Расчетный крутящий момент на первом валу привода, H·м:

Т1 = 13 Н·м;

2. Число зубьев шестерни: z1 = 18;

3. Число зубьев колеса: z2 = 83;

4. Передаточное число передачи: u1 = 4,76.

9.1.2 Выбор материала и термической обработки зубчатых колес

В качестве материала для зубчатых колес передачи выбираем сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбираем объемную закалку, позволяющую получить твердость зубьев 40..50HRCэ.

9.1.3

Проектный расчет постоянной прямозубой

зубчатой передачи  на контактную выносливость

на контактную выносливость

Диаметр

начальной окружности шестерни  рассчитывается по формуле:

рассчитывается по формуле:

где  вспомогательный

коэффициент: для прямозубых передач

вспомогательный

коэффициент: для прямозубых передач

—

расчётный крутящий момент на первом

валу, Н·м: Т1=13

Н·м;

—

расчётный крутящий момент на первом

валу, Н·м: Т1=13

Н·м;

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

коэффициент

нагрузки для шестерни, равный 1,3..1,5:

принимаем

—

передаточное число:

—

передаточное число:

отношение

рабочей ширины венца передачи к начальному

диаметру шестерни:

отношение

рабочей ширины венца передачи к начальному

диаметру шестерни:

допускаемое

контактное напряжение, МПа.

допускаемое

контактное напряжение, МПа.

Допускаемое контактное напряжение для прямозубых передач рассчитывается по формуле:

где  базовый

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений,

МПа;

базовый

предел контактной выносливости

поверхностей зубьев, соответствующий

базовому числу циклов перемены напряжений,

МПа;

МПа;

МПа;

SH – коэффициент безопасности: SH = 1,1.

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах

или

определяется

по формуле:

или

определяется

по формуле:

отношение

рабочей ширины венца передачи к модулю:

отношение

рабочей ширины венца передачи к модулю:  принимаем

принимаем

число

зубьев шестерни: z1 = 18.

число

зубьев шестерни: z1 = 18.

что

находится в допустимых пределах  .

.

Таким образом, диаметр начальной окружности шестерни равен:

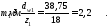

Модуль постоянной прямозубой передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле:

где  диаметр

начальной окружности шестерни, мм:dw1 =

38,75 мм;

диаметр

начальной окружности шестерни, мм:dw1 =

38,75 мм;

число

зубьев шестерни: z1 = 18.

число

зубьев шестерни: z1 = 18.

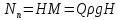

20. Полезная мощность. Мощность на валу насоса. Кпд.

полезная мощность Nп-это мощность затрачиваемая на сообщение жидкости энергии. Полная мощность равна произведению удельной энергии жидкости на массовый расход

(Вт)

(Вт)  (кг/с)

(кг/с)

Мощность на валу насоса(Nв)-это мощность потребляемая насосом или затрачиваемая. Nв>Nп в следствии потерь энергии.

(ВТ)

(ВТ)

(КПД)

насоса=

(КПД)

насоса=

-объемный

КПД=

-объемный

КПД= (отношение

действительной подачи к теоретической)

(отношение

действительной подачи к теоретической)

Объемный КПД учитывает потери производимости при утечках жидкости через зазоры и сальники насоса, а так же в следствии неодновременного открытия клапанов на всасывающей и нагнетательной (высотах)? и выделении газов при движении жидкости в области пониженного давления.

-гидравлический

КПД=

-гидравлический

КПД= (отношение

удельной энергии действительной к

теоретической)

(отношение

удельной энергии действительной к

теоретической)

-механический

КПД-возникает за счет механического

трения в насосе.

-механический

КПД-возникает за счет механического

трения в насосе.

Мощность давления:

-КПД

насосной установки.

-КПД

насосной установки.

Мощность насосной установки

B-коэффициент запаса мощности, который учитывает потери энергии на преодоление инерции покоящийся жидкости. С увеличением мощности давления, коэффициент запаса мощности уменьшается.

21.Принцип работы центробежного насоса.

Устройство:

Основной рабочий орган ц-б насоса – свободно вращающееся внутри спиралевидного корпуса колесо, насаженное на вал. Между дисками колеса – лопасти, плавно изогнутые в сторону, противоположную направлению вращения колеса. Внутренние поверхности дисков и поверхности лопаток образуют т.н. межлопастные каналы колеса, при работе заполненные перекачиваемой жидкостью. Всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении колеса.

Принцип работы:

При переходе жидкости из канала рабочего колеса в корпус происходит резкое снижение скорости, в результате чего кинетическая энергия жидкости превращается в потенциальную энергию давления, которое необходимо для подачи жидкости на заданную высоту. При этом в центре колеса создается разрежение, и вследствие этого жидкость непрерывно поступает по всасывающему трубопроводу в корпус насоса, а затем в межлопастные каналы рабочего колеса. Если перед пуском ц-б насоса всасывающий трубопровод и корпус не залиты жидкостью, то возникающего разрежения будет недостаточно для подъема жидкости в насос (из-за зазоров между колесом и корпусом). Чтобы жидкость не выливалась из насоса, на всасывающем трубопроводе устанавливают обратный клапан. Для отвода жидкости в корпусе насоса есть расширяющаяся спиралевидная камера: жидкость сначала поступает в эту камеру, а затем в нагнетательный трубопровод.

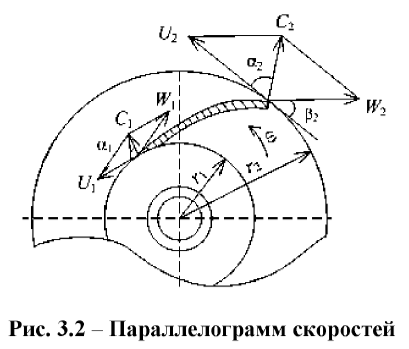

22. Движение жидкости в рабочем колесе центробежного насоса. Параллелограмм скоростей. Основные уравнения центробежного насоса.

Параллелограмм скоростей – графическое изображение относительной (W) и окружной (U) скоростей.

Построив параллелограмм скоростей, находим скорость С1на входе жидкости в рабочее колесо, направленную под углом α1, и скорость С2 на выходе из колеса, направленную под углом α2. При движении жидкости внутри рабочего колеса её абсолютная скорость увеличивается от С1 до С2.

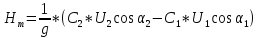

Основное уравнение ц-б насоса устанавливает зависимость между теоретическим напором Нт, создаваемым колесом, и скоростью движения жидкости в колесе. Это уравнение называется уравнением Эйлера:

Где

На практике насосы изготавливают таким образом, чтобы α1≈90о, т.е. cosα1= 0, это условие безударного входа жидкости в колесо. Основное уравнение принимает вид:

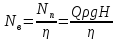

Мощность на валу насоса и мощность двигателя

Мощность, переданная валу насоса от двигателя или от приводного устройства, называется мощностью насоса Вследствие гидравлических потерь в самом насосе Л н больше Л д. [c.141]Если на месте монтажа невозможно осуществить прямое измерение или если при испытании насос нельзя отсоединить от двигателя, то сначала измеряют величину мощности, подводимой к приводному двигателю, а по ней определяют мощность на валу насоса, учитывая КПД привода (включая промежуточную передачу, если она имеется). В двигателях трехфазного тока рекомендуется применять метод двух или трех ваттметров с использованием характеристики двигателя. Мощность на валу насоса определяют по потребляемой электрической мощности Р 1, умноженной на КПД двигателя а при наличии промежуточных передач— на КПД передачи по выражению [c.164]

При соединении вала насоса с двигателем посредством муфты мощность двигателя определяют по формуле [c.53]

Измерение мощности на валу. Мощность на валу измеряется только у насосов, у которых должна измеряться частота вращения, т. е. у насосов, не объединенных конструктивно с двигателем. Наиболее точный — механиче с к ий способ измерения момента на валу насоса с одновременным измерением частоты вращения. Измерение мощности электрическим способом у микро-, мелких и малых насосов допускается в случаях, когда насос должен по требованию технической документации испытываться со штатным электродвигателем или конструкция насоса затрудняет использование балансирного двигателя (например, вертикального насоса, крепящегося к электродвигателю). У крупных и средних насосов мощность может определяться как механическим, так и электрическим способом. [c.109]

Нередко для измерения мощности на валу насоса пользуются электроизмерительными приборами, по которым определяют мощность электрического тока, питающего двигатель. Умножив эту мощность на к. п. д. двигателя, получают мощность на валу насоса. Однако этот метод не обеспечивает должной точности измерения мощности и поэтому не может быть рекомендован. [c.167]

Мощность насоса N — мощность, потребляемая наСосом (подводимая на вал насоса от двигателя). Очевидно, N>Nп на величину потерь мощности в насосе. [c.55]

Вследствие ограниченного числа двойных ходов поршня двигатель передает мощность на вал насоса при помощи понижающей зубчатой передачи. [c.258]

Мощность, потребляемая двигателем, или номинальная мощность двигателя Л д , больше мощности на валу вследствие механических потерь в передаче от электродвигателя к насосу и в самом электродвигателе. Эти потери учитываются введением в уравнение (П1,3) к. п. д. передачи т]пер и к. п. д. двигателя т)дв [c.128]

Указанный расчетный прием для нахождения рабочей точки применим лишь в том случае, когда число оборотов привода насоса не зависит от мощности, потребляемой насосом, т. е. от нагрузки на валу насоса. Это имеет место, например, при соединении насоса с электродвигателем переменного тока или с иным двигателем, мощность которого во много раз больше мощности насоса. [c.149]

Рассмотрим, как пе)эе-дается мощность и оценивается КПД гидропривода с регулируемыми гидромашинами. Механическая энергия подается насосу от приводного двигателя через входное звено — вал насоса. [c.75]

Механический КПД т н. и насоса определяется из технической характеристики насоса. Примерные значения т1н. и приведены в п. 1.3. По величинам и Л н подбирают приводящий двигатель. Для гидроприводов стационарных машин и технологического оборудования обычно используют асинхронные электродвигатели. В мобильной машине насос может присоединяться к валу отбора мощности от теплового двигателя. [c.111]

Приводящий двигатель насосно-аккумуляторной установки выбирают после расчета крутящего момента и мощности на приводном валу насоса [c.115]

Полный к. п. д. насоса есть отношение полезной мощности Кп насоса к мощности на валу двигателя, т. е. [c.346]

ГОСТ 10168.6—85 Насосы центробежные для химических производств , применяются в химической, нефтехимической и других отраслях промышленности. Их выпускают в различных исполнениях по материалу деталей проточной части, типу узла уплотнения вала, диаметру рабочего колеса, мощности и исполнению комплектующего двигателя. [c.475]

Подача Напор, м Число оборотов вала в минуту Мощность, кВт Тнп электро- двигателя кпд насоса, % Допустимый кавитационный запас, м Длина рабочего колеса /, мм Масса, кг [c.651]

Мощностью, потребляемой насосом (или мощностью на валу), называется мощность, передаваемая двигателем на вал насоса. Полезная (или гидравлическая) мощность — это мощность, полученная жидкостью. Мощность выражается в л. с. или в кет и обозначается буквой N. [c.5]

Индикаторная мощность в свою очередь меньше мощности, переданной двигателем на вал насоса Л нас, вследствие потерь на преодоление механического трения между деталями механизма насоса. [c.60]

Если известны полный напор в м и секундная производительность в л, мощность, передаваемая двигателем на вал насоса, определяется по формуле [c.61]

Так как в циркуляционных установках мощность двигателя может приниматься близкой к мощности на валу насоса, то в таких случаях для упрощения расчетов формулу (10.5) можно записать в виде [c.224]

По данным 1958 г. были установлены затраты на основное оборудование экстракционной установки — стальной смеситель диаметром 0,457 м и отстойник (рассчитанный на время осаждения 10 мин), перемешивающее устройство (мешалка, вал, опоры, взрывобезопасный двигатель, редуктор и пр.) мощностью 13,3 вт1(м ч). Суммарная скорость фаз 2,83 м ]ч. Эти затраты без учета насосов определяются зависимостью [c.625]

В реакторах емкостью 18 м , применяемых в нефтяной промышленности для сернокислотного алкилирования изобутана непредельными углеводородами под давлением 10 кгс/см , используют встроенный винтовой насос производительностью 10 ООО м /ч при напоре 4,5 м вод. ст. и мощности двигателя 220 кВт. Удельная мощность реактора составляет 220/18 = 12 кВт/м . Насос работает при частоте вращения 500 об/мин. Его удельная быстроходность равна 985, к, п. д. составляет 0,9. Следует отметить, что, несмотря на высокие гидравлические данные насоса при его эксплуатации встречаются большие трудности ввиду весьма значительных нагрузок на специальное торцевое уплотнение вала, диаметр которого составляет 95 мм. Такое уплотнение сложно в изготовлении и обслуживании. Оно требует непрерывной подкачки буфе

,

мм

,

мм

,

при минимально-допустимом отклонении

,

при минимально-допустимом отклонении  .

Двигатель с наименьшей частотой вращения

рекомендуется не назначать для

механических приводов.

.

Двигатель с наименьшей частотой вращения

рекомендуется не назначать для

механических приводов. ;

; ;

; ,

,