Гальваника украшений в Москве — 6 микрон

Первичная консультация технолога — бесплатно!

Часы, сумки, ювелирные украшения и сувениры — неотъемлемая часть нашей жизни современного человека. Эти небольшие значимые вещи говорят о статусе человека в обществе.

Особенности гальваники ювелирных изделий

Такие маленькие, но заметные вещи необходимо содержать в порядке. Неопрятный вид украшений бросается в глаза также, как и неглаженая сорочка. Многие производители делают фурнитуру и украшения из недрагоценных металлов с гальваникой. Это дешево, экологично, модно. Со временем поверхность портится или стирается, требует обновления. Лучше всего для обновления поверхности обратиться к гальванике.

Гальваника ювелирных украшений и аксессуаров состоит из нескольких этапов:

- осмотр изделия с определением исходного материала. Это обязательное условие для гальваника;

- составление технологической схемы обработки данного изделия;

- механическая обработка поверхности;

- выполнение очистки детали;

- нанесение предварительных подслоев;

- нанесение финишного золота или другого металла.

Плюсы и минусы покрытия украшений

Ювелирные украшения из драгоценных металлов без гальваники обязательно требуют полировки. Мягкое золото очень легко поцарапать даже при аккуратном ношении ювелирного изделия. Если же на изделии есть гальваника, то обновление необходимо проводить хотя бы один раз в год. Даже в том случае, если покрытие не стерлось полностью.

При желании можно изменить исходный цвет изделия или ювелирного украшения по эстетическим соображениям. Гальваника соответствуют по цветовой гамме цвету металла, поэтому можно выбрать металл и представить себе ювелирное изделие в выбранном цвете. Толщину покрытия обычно выбирает заказчик. Чем толще покрытие, тем дольше оно продержится. Конечно, если говорить о цене на драгоценные покрытия, это сказывается на цене работы.

Лучше всего сделать ювелирное украшение или замок для сумочки из красивого драгоценного металла. Его легко полировать, он никогда не изменит цвет, не сотрется со временем. При этом нужно принять во внимание, что физические свойства серебра и золота не достаточны для использования в некоторых изделиях (шпильки, булавки), не говоря уже о дороговизне таких украшений. Поэтому хороший выход – выполнить деталь из простого прочного металла и нанести гальванику нужного цвета. Это снизит стоимость украшения и позволит менять цвет покрытия по выбору владельца.

Поэтому хороший выход – выполнить деталь из простого прочного металла и нанести гальванику нужного цвета. Это снизит стоимость украшения и позволит менять цвет покрытия по выбору владельца.

Гальваника ювелирных изделий в нашей компании

В компании ООО «6 микрон» технолог подбирает схему гальваники исходя из состояния изделия, всегда индивидуально, ориентируясь на конкретную задачу. Ювелирные украшения и бижутерия приобретают красивый блеск и гладкость. На нашем производстве в Москве заказчики могут выбрать цвет покрытия из имеющихся образцов.

Смотрите также:

10000

Содержание статьи: Назначение гальванического метода Суть технологического процесса Гальванический метод Предварительный осмотр детали Подготовка электролита Технология присоединения электродов Гальванический процесс…

Tags: металла, поверхности, гальваники, покрытия, покрытие, обработки, изделия, гальваника, детали, микрон

10000

Гальваника – является инструментом для радиоэлектронной, химической, металлургической, машиностроительной и ювелирной промышленности.

Сейчас к гальванопокрытиям предъявляют все новые требования, расширяя…

Сейчас к гальванопокрытиям предъявляют все новые требования, расширяя…Tags: микрон, москве, гальваники, покрытия, гальваника, индивидуально, изделий, гальванике, работы, нашей

10000

Гальваника – является важнейшим инструментом для радиоэлектронной, химической, металлургической, машиностроительной и ювелирной промышленности. В современном мире к гальванопокрытиям предъявляют все…

Tags: гальваника, покрытие, нашем

Трибогальваника — селективное нанесение металлов на заказ в Москве

Селективное нанесение металлов, селективная реставрация покрытия.

Основной метод нанесения металла на изделие – это погружение изделия в ванну с подачей электрического тока, но в некоторых случаях, необходимо воспользоваться селективным нанесением металла на поверхность изделия с помощью «тампона» или, как говорят, «внатирку». Есть случаи, когда это необходимо, а есть случаи, когда это экономит производителю расходные материалы.

Рассмотрим чем же хороша трибогальваника?

Во-первых, очень сильно мы сократим наши расходы на рабочий электролит. Имея всего 100 мл раствора для трибогальванического золочения, мы сможем покрыть, например, трубу, длиной 2 метра! В то же время, для работы с таким изделием в ванне, нам было бы необходимо иметь, как минимум 20 литров электролита золочения для ванны (если диаметр трубы 5 см, а длина 2 метра). Экономия налицо!

Во-вторых, можно работать с изделиями, которые никаким образом нельзя опустить в ванну, например, бронзовые статуи в парке.

В-третьих, этот процесс достаточно быстр, т.к концентрация золота в растворе для трибогальваники в 10 раз выше, чем в растворе для золочения в ванне.

Если это такой выгодный и приятный процесс, почему же им не пользуются все вокруг? – спросите Вы.

Все не так просто: наряду с очевидными плюсами, у трибогальваники есть и минусы, которые весьма значительны…

Начнем с самого очевидного, качества покрытия. Когда мы работаем с «внатирку», мы работаем с малым кусочком детали, например, 1 кв. дм. Если до этого проводили какую-то подготовку, то пока мы работаем с площадью 1 кв. дм, остальная деталь окисляется на воздухе. Второй квадратный дециметр еще может дождаться золочения без окисления, но последующие, увы, нет. Придется заново проводить подготовку поверхности, иначе столкнемся с таким неприятным явлением, как «отлуп», или отслаивание покрытия от основы.

Итак, допустим нам удалось с хорошей адгезией нанести на основу золото. Возникает вопрос, насколько долго золото не будет стираться, если изделием пользуются? Это тоже один из минусов трибогальванического покрытия. Нанести слой металл толщиной больше 0,2-0,3 мкм невозможно, т.е нет механической стойкости покрытия. Такое изделие будет сохранять цвет и красивый внешний вид только если это сувнир, который не трогают руками.

Если же не стоит задача покрыть всю деталь хорошей толщиной, а нужно только закрыть потертости, мы селективно готовим «больной» кусочек, и покрываем его с хорошей адгезией, но на малую толщину. Глаз не отличит где лежит 3 микрона золота, а где провели реставрацию и положили только 0,1 мкм. Для таких реставрационных работ трибогильванический процесс незаменим.

Еще один минус трибогальваники – скорость работы. Чем больше деталей нам необходимо покрыть и чем они мельче, тем большее количество времени мы потратим, пытаясь покрыть без «дыр» маленькое изделие, а если оно еще и сложнопрофильное, то задача становится практически неразрешимой, в то время как ванна или колокол справляются с этой задачей быстро и качественно.

Если Вас заинтересовал этот процесс, мы можем научить Вас на базе нашего предприятия работать таким образом, а также можем обеспечить Вас расходными материалами по процессу трибогильваники, если Вы уже работаете в этой области.

5 / 5 ( 52 голоса )

Смотрите также:

10000

Наша компания производит линейку электролитов для золочения. они отличаются по составу, свойствам покрытий и назначению. Если Вам необходимо получить на…

Tags: золота, электролит, золочения, покрытия, цвет

10000

Электролиты для серебрения, которые мы производим, не содержат свободных цианидов. Это, конечно, снижает вредность производства, но одновременно не позволяет получить…

Tags: электролит, покрытия

10000

Никелирование заключается в нанесении гальваническим или химическим путем никелевого слоя, толщина которого составляет 1-100 мкм.

Такому покрытию свойственны высокая устойчивость…

Такому покрытию свойственны высокая устойчивость…Tags: электролит, раствора

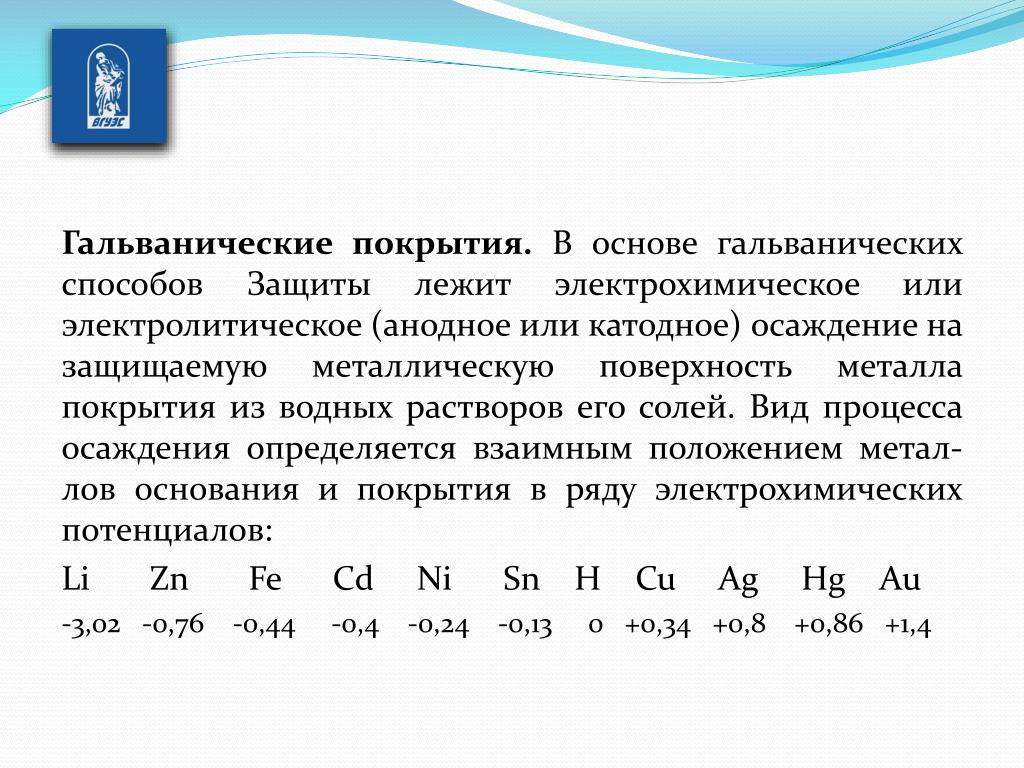

Гальванический способ — Справочник химика 21

Электролитический метод является более совершенным способом нанесения цинка. Экономия металла при гальваническом способе по сравнению с горячим достигает 50%, а высокая степень чистоты осажденного цинка обеспечивает повышенную химическую стойкость покрытия. Толшина цинковых покрытий в зависимости от условий службы обычно колеблется от 7 до 50 мк.Металлические покрытия на защищаемые изделия наносят погружением их в расплавленный металл (горячее лужение, цинкование), гальваническим путем и другими методами. Гальванический способ является наиболее эффективным, так как при минимальном расходе металла позволяет получать равномерные прочные защитные слои желаемой толщины. [c.228]

Покрытия, наносимые гальваническим способом  914]

914]

Гальваническими называются металлические покрытия, наносимые на поверхность какого-либо изделия методом электролиза. Гальваническим способом можно получить покрытия всеми металлами и сплавами, которые могут выделяться на катоде. [c.374]

Многие металлы, в том числе и алюминий, не могут быть осаждены гальваническим способом из водных растворов своих солей вследствие высокого отрицательного [c.81]

К током низковольтного трансформатора. Катод помещен в устройство, фокусирующее на анод поток электронов. Анодом служит плоский участок на внутренней стороне дна массивного медного цилиндра. На этот участок, играющий роль мишени при бомбардировке электронами, наносят слой того или иного металла (напаиванием или гальваническим способом) для получения нужной длины волны характеристического излучения.

При разогреве стали, хромированной гальваническим способом, с толщиной покрытия порядка 30 мкм при ПОО°С хром диффундирует в толщу стали, создавая благоприятные условия для хорошей адгезии покрытия с основным металлом. Никелевый подслой способствует диффузии хрома.

Никелевый подслой способствует диффузии хрома.

Гальваническими называются металлические покрытия, наносимые на поверхность какого-либо изделия методом электролиза. Гальваническим способом можно получить покрытия всеми металлами и сплавами, которые могут выделяться на катоде. Толщина покрытий в зависимости от их назначения составляет 1 — 100 мкм. [c.424]

Наиболее широкое применение имеют электрохимические, или гальванотехнические, способы осаждения металлов из расплавов или водных растворов электролитов путем электролиза. Но при металлизации диэлектриков приходится предварительно специально подготавливать их поверхность. Об этом подробнее мы расскажем в дальнейшем. Отметим лишь, что гальванический способ металлизации наиболее развит и технически обеспечен. Среди других способов он выделяется как гигант своей технической мощью. Гальванотехнику обслуживают мощные химические и механические предприятия, производящие как химические реактивы и композиции для составления и корректирования электролитов, так и оборудование и вспомогательные устройства. Поэтому не удивительно, что для металлизации пластмасс стараются применять именно гальванотехнические приемы. [c.19]

Поэтому не удивительно, что для металлизации пластмасс стараются применять именно гальванотехнические приемы. [c.19]

Металлические покрытия на защищаемые изделия наносят погружением их в расплавленный металл (горячее лужение, Щ1нкование), гальваническим путем и другими методами. Гальванический способ является наиболее эффективным, так как при минимальном расходе металла позволяет получать равномерные прочные защитные слои желаемой толщины. Металлическое покрытие называется анодным или катодным в зависимости от роли его в макрогальванической паре с основным металлом, что в конечном счете определяется величиной потенщ1ала покрытия по отношению к защищаемому металлу. Покрытие, электродный потенциал которого в данных условиях более отрицателен, чем потенциал защищаемого металла, называется анодным, а то покрытие, потенциал которого более положителен по сравнению с потенциалом защищаемого металла, называется катодным. Например, при частичном нарушении цинкового покрытия на железном изделии возникает гальваническая пара, где катодом служитжелезо( е2+/Ре = — 0,44В) анодом — цинк ( Р 2+/2п == — в растворе электро- [c. 285]

285]

Покрытия благородными металлами (серебром, золотом, родием) широко применяются для декоративных целей, но редко используются для защиты металлов с отрицательным электродным потенциалом (стали, цинка). Покрытие благородными металлами обычно наносится гальваническим способом. Из-за высокой стоимости этих металлов толщина покрытия должна быть минимальной, за исключением серебряных украшений, столовых приборов и посуды. Покрытие золотом используется с целью предотвращения потускнения серебряных контактов. Из экономических соображений при золочении наносят чрезвычайно тонкие и сильно пористые покрытия. Это может привести к образованию продуктов коррозии на основном металле, которые распространяются по поверхности покрытия и увеличивают контактное сопротивление. Особенно вреден сульфид серебра, образованный на основном слое серебра. [c.46]

Чернение изделий из серебра гальваническим способом осуществляется в слабых растворах (0,1—0,5 г/л) серной печени или сульфида аммония. Серебряные изделия загружают в ванну с электролитом и подключают к аноду, катодом служит платиновая проволока. Процесс проводят при температуре 18—22°С, напряжении на электродах 1—5 В и плотности тока 0,01-0,02 А/дм . Окрашивание изделий в различные тона черного цвета происходит медленно, что позволяет контролировать ход процесса. [c.182]

Серебряные изделия загружают в ванну с электролитом и подключают к аноду, катодом служит платиновая проволока. Процесс проводят при температуре 18—22°С, напряжении на электродах 1—5 В и плотности тока 0,01-0,02 А/дм . Окрашивание изделий в различные тона черного цвета происходит медленно, что позволяет контролировать ход процесса. [c.182]

Для защиты металлов от коррозии используют покрытия, которые наносят различными способами. Гальванический способ нанесения защитной пленки заключается в выделении под действием электрического тока металлов из их растворов на покрываемой детали, которая служит катодом (никелирование, хромирование и т. д.). Химический способ заключается в образовании пленки в результате реакций, происходящих на поверхности металла под действием химических реагентов (оксидирование, фосфатирование). [c.73]

Металлы, которые, как было показано, в жидком и твердом виде вызывают растрескивание титана, рассматриваются в разделе Коррозионное растрескивание в жидких металлах . Наиболее важные в практическом отношении проблемы, по-видимому, ветре-, чаются в связи с применением деталей с металлическими покрытиями, нанесенными гальваническим способом, вакуумным осаждением или горячим погружением. Такие проблемы возникают, когда признаки непосредственного контакта встречаются в условиях службы, например при применении крепежных деталей, болтов. Барьерные слои и видоизменение состава покрытия могут устранять такие проблемы. [c.431]

Наиболее важные в практическом отношении проблемы, по-видимому, ветре-, чаются в связи с применением деталей с металлическими покрытиями, нанесенными гальваническим способом, вакуумным осаждением или горячим погружением. Такие проблемы возникают, когда признаки непосредственного контакта встречаются в условиях службы, например при применении крепежных деталей, болтов. Барьерные слои и видоизменение состава покрытия могут устранять такие проблемы. [c.431]

Гальванический способ покрытия поверхностей не является наилучшим путем увеличения сопротивляемости трущихся поверхностей схватыванию. Однако этот способ наиболее приемлем, так как он прост, технологичен, позволяет вести работы с большой точностью, покрывать поверхность деталей тонким слоем электролитического металла (а это сохраняет прочностные свойства основного металла), не связан с нагревом, что гарантирует от структурных изменений в металле, не деформирует детали, не требует изменения их конструкции и вместе с тем резко меняет физикохимическую картину поверхностных явлений, происходящих в процессе трения. [c.106]

[c.106]

Для борьбы со схватыванием в условиях работы исследуемых деталей двигателя были избраны гальванические способы покрытия поверхностей хромирование, латунирование, сульфидирование и омеднение. [c.140]

Применение пластмассовых изделий, металлизированных химико-гальваническим способом, дает значительный экономический эффект. По литературным данным, замена изделий из легких сплавов металлизированными пластмассовыми изделиями дает экономию от 20 до 40%от стоимости изделия. Ориентировочные расчеты показывают, что экономический эффект составляет от 3 до И руб/м . Поэтому не удивительно, что производство таких изделий быстро растет. Кроме того, металлизированные пластмассовые изделия в некоторых случаях успешно заменяют изделия из цветных металлов. [c.24]

ГАЛЬВАНИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОЙ [c.78]

С другой стороны, существуют способы металлизации, основанные на комбинации вышеприведенных чистых методов. Наиболее известен химико-гальванический способ металлизации пластмасс. Он начинается с чисто химиче- [c.20]

Наиболее известен химико-гальванический способ металлизации пластмасс. Он начинается с чисто химиче- [c.20]

Несмотря на большие многотоннажные объемы производства и довольно широкое применение в различных отраслях народного хозяйства пластмасс, металлизированных химико-гальваническим способом, технология их изготовления все еще содержит многое от искусства и не всегда поддается строгому инженерному расчету. Например, ответить на кардинальный вопрос, какие пластмассы можно металлизировать, пока еще довольно трудно. Можно лишь указать, какие факторы имеют решающее значение и предопределяют успешное эксплуатационное поведение изделия. По нашему мнению, таких факторов три соответствие материалов, форма детали и способ создания поверхностной электропроводности на пластмассе (рис. 20). [c.57]

Металлические покрытия получают различными способами электроосаж-деиисм (гальванический способ), термодиффузионным насыщением поверх-иостпого слоя, путем погружения в горячий металл (горячий способ), плакированием, металлизацией, напылением, методом вакуумной конденсации и т.

д. [c.461]

д. [c.461]Перспективы расширения производства металлизированных химико-гальваническим способом пластмасс связаны с решением таких технических проблем, как [c.58]

Чтобы зубные протезы из полиметилметакрилата не вызывали аллергию у чувствительных к мономерам людей, их можно покрыть серебром или палладием химико-гальваническим способом со стороны, примыкающей к слизистой оболочке рта. [c.63]

Металлопокрытия, наружный слой которых нанесен гальваническим способом, независимо от способа получения электропроводного подслоя классифицируют как гальванические. [c.5]

В центрифугах ФГШ улучшение промывки и сушки осадка обеспечивается уменьшением скорости продвижения осадка в роторе. Для этого витки шнека на участке сушки уменьшены по высоте поэтому толш,ина слоя осадка несколько увеличивается, а его скорость уменьшается. Угол наклона образующей ротора к его оси составляет 20°. Осадок движется в роторе под действием центробежной силы, а шнек удерживает осадок, регулируя скорость его продвижения 13 этом случае при высокой производительности минимален расход энергии на перемеш,ение осадка, однако возрастает унос твердой фазы. Роторы можно выполнять также с углом наклона образующей к оси ротора 10° или цилиндрическими (при обработке суспензии с мелкодисперсной твердой фазой) в обоих случаях осадок транспортируется шнеком. Изготовляют конические шнеки н с переменным углом подъема витков, которыми осадок транспортируется с постоянной скоростью. Центрифуги многоцелевого назначения можно изготовлять с набором сменных роторов и шнеков. Фильтруюгцие листовые сита с живым сечением 4—30 % выполняют методами просечки, фрезерования или гальваническим способом. [c.335]

Роторы можно выполнять также с углом наклона образующей к оси ротора 10° или цилиндрическими (при обработке суспензии с мелкодисперсной твердой фазой) в обоих случаях осадок транспортируется шнеком. Изготовляют конические шнеки н с переменным углом подъема витков, которыми осадок транспортируется с постоянной скоростью. Центрифуги многоцелевого назначения можно изготовлять с набором сменных роторов и шнеков. Фильтруюгцие листовые сита с живым сечением 4—30 % выполняют методами просечки, фрезерования или гальваническим способом. [c.335]

На боковую поверхность цилиндра высотой 16 см и диаметром 6 см требуется нанести гальваническим способом слой золота толщиной 0,005 мм. Сколько надо затратить для этого электричества и солн K[Au( N)jl, если плотность золота равна 19,3 ej M» [c.193]

Отштампованные зажимы никелируются гальваническим способом, а затем запрессовываются в отверстиях картонных пластин. [c.133]

Колпачки для элементов 045 и 076 изготовляют штамповкой из латуни или жести. Металлическую ленту перед штамповкой обрабатывают 2,5—107о-ным раствором мыла, что облегчает процесс изготовления колпачков. Колпачки для элементов № 373 покрывают гальваническим способом сплавом никеля и олова. [c.134]

Металлическую ленту перед штамповкой обрабатывают 2,5—107о-ным раствором мыла, что облегчает процесс изготовления колпачков. Колпачки для элементов № 373 покрывают гальваническим способом сплавом никеля и олова. [c.134]

Металлизацию производят путем обработки неметаллических деталей в растворах, в которых металлические покрытия образуются в результате восстановления ионов металла присутствующих в растворе под действием восстановителей Полученный тонкий слои восстановленного металла затем доращивают гальваническим способом до необходимой толщины Химико электролитический способ металлизации обеспечивает получение большого количества покрытий по видам и толщинам не требуя для его выполнения сложного оборудования, дает возможность получить равномерные по толщине покрытия и хорошее сцепление покрытий с основой Подготовка поверхности пластмасс. Химическому осаждению металлов из пластмассы предшествуют операции обезжиривания травления и активирования Особенно важна операция активиро вания ибо в результате ее выполнения на поверхности пластмассы образуются микроскопические зародыщи обычно нз палладия или серебра диаметром в несколько тысячных микрометра которые служат катализаторами последующей реакции химического восста новления металлов [c. 34]

34]

Как было указано выше, в качестве молибденового покрытия использовали сплав ЦМ2А (0,1% Т1 0,1% 2г 0,01% С), а в качестве основы -Ст. 3 (некоторые опыты были проведены с техническим железом и сталями 10 и 20). Применяли также различные прослойки между молибденом и сталью — V, НЬ, Та, N1, Сг, бронзу и двойные прослойки — МЬ + Си и Сг + + N1. Прослойки Сг и Сг + N1 наносили гальваническим способом, описанным в работе [88]. В некоторых случаях использовали прослойки в виде листов толщиной 0,1 мм. Пакеты составляли из двух листов — молибдена толщиной 3,5 мм и стали толщиной 16,5 мм. [c.92]

В водных растворах восстановление ионов водорода и воды до газообразного водорода является возможным при восстановлении катионов или анионов металла, которые осаждаются на металле. Причем, чем отрицательнее потенциал у системы М +/М, тем больше тенденция к выделению водорода. У цинка и марганца самые отрицательные потенциалы из числа тех металлов, которые на практике могут быть осаждены из водных растворов. Для металлов с более отрицательным потенциалом необходимо использовать расплавленные соли или растворы, не содержащие воды. Алюминиевое покрытие можно получить гальваническим способом из раствора смеси А1С1з и Ь1С1 в безводном эфире, а титан может служить для нанесения покрытия из расплавленных солей. [c.86]

Для металлов с более отрицательным потенциалом необходимо использовать расплавленные соли или растворы, не содержащие воды. Алюминиевое покрытие можно получить гальваническим способом из раствора смеси А1С1з и Ь1С1 в безводном эфире, а титан может служить для нанесения покрытия из расплавленных солей. [c.86]

Для устранения процесса схватывания были избраны гальванические способы покрытия трущихся поверхностей исследуемых деталей шасси сульфидирование, висмутирование, сурьмирование, латунирование и кобальтирование- Покрытие поверхностей трения прочными неметаллическими пленками путем электролитического сульфидирования устраняет непосредственное соприкосновение металлических поверхностей. [c.125]

Для снижения пористости платинового покрытия и увеличения коррозионной стойкости его изготовляют двухслойным, причем второй слой осаждают из щелочного аминонитритного электролита Д 2 с реверсированием тока [128, 176—178], а также с различными добавками к электролиту. Предложено нанесение па основу электрода нижнего слоя из благородных металлов или их окислов [1791 каким-либо, в частности термохимическим, методом [186] или осаждение тонкого слоя платины (0,01—0,3 мкм) из паровой фазы [1811 с последующим нанесением гальваническим способом активного слоя пз металлов платиновой группы, а также нанесение слоя сплава металла платиновой группы с неблагородными металлами и после растворения этих добавок покрытие слоем металла платиновой группы [182]. [c.178]

Предложено нанесение па основу электрода нижнего слоя из благородных металлов или их окислов [1791 каким-либо, в частности термохимическим, методом [186] или осаждение тонкого слоя платины (0,01—0,3 мкм) из паровой фазы [1811 с последующим нанесением гальваническим способом активного слоя пз металлов платиновой группы, а также нанесение слоя сплава металла платиновой группы с неблагородными металлами и после растворения этих добавок покрытие слоем металла платиновой группы [182]. [c.178]

К способам защиты от газовой коррозии относится создание на поверхности стального изделия окали-ностойкото сплава с алюминием или хро(Мом путем диффузионной металлизации при высокой температуре. Для защиты металла нужен плотный, свободный от пор слой окалиностойкого материала, очень прочно сцепленный с основным металлом. Поэтому пленки, наносимые гальваническим способом, неприемлемы. [c.70]

Промышленный цинк-железный катализатор представляет собой кольца, поверхность которых покрывается цинком термическим или гальваническим способом. Кольца изготовлены из полос железа толщиной 0,5 мм (кольца Лессинга) размеры их могут быть различны от 5X5 до 10X10 мм. Для повышения прочности сцепления цинка с железной основой кольца перед цинкованием гальваническим способом омедняют (слой в 20 мкм) и затем покрывают слоем латуни (5—7 мкм) в цианистьлх электролитах. [c.107]

Кольца изготовлены из полос железа толщиной 0,5 мм (кольца Лессинга) размеры их могут быть различны от 5X5 до 10X10 мм. Для повышения прочности сцепления цинка с железной основой кольца перед цинкованием гальваническим способом омедняют (слой в 20 мкм) и затем покрывают слоем латуни (5—7 мкм) в цианистьлх электролитах. [c.107]

Восстановить утраченные участки позолоты для крупных зкспона ов Ш1И деталей методом амальгамирования невозможно (пары ртути рез-вычайно ядовиты ), гальваническим способом в ваннах также затруднительно, поэтому часто прибегают к полному удалению сохранивгхшхся участков позолоты и прокладыванию сусального золота по маслян му лаку мордан. [c.202]

Фактор соответствия материалов для металлизированных химпко-гальваническим способом пластмасс, обладающих достаточно большой долговечностью (порядка нескольких лет) при колебаниях температуры окружающей среды от —60 до +60 °С, выражается небольшой разницей коэффициентов теплового расширения металла и пластмассы (не больше одного порядка) и достаточно прочной связью между покрытием и основой (порядка одного или нескольких кН/м) при пo ющи достаточно толстого (1 мкм) промежуточного слоя. Этим требованиям соответствуют АБС-пластики, полифениленоксид, полисульфоны в сочетании с медными, никелевыми или цинковыми покрытиями. Фактор поверхностной электропроводности зависит от структуры и других свойств промежуточного слоя, формирование которого предопределяется способом подготовки поверхности к гальванической металлизации. Фактор формы детали зависит от равномерности металлического покрытия, распределения внутренних напряжений в ней, что обусловлено величиной и конфигурацией детали. От этого также зависит и технология металлизации. [c.57]

Этим требованиям соответствуют АБС-пластики, полифениленоксид, полисульфоны в сочетании с медными, никелевыми или цинковыми покрытиями. Фактор поверхностной электропроводности зависит от структуры и других свойств промежуточного слоя, формирование которого предопределяется способом подготовки поверхности к гальванической металлизации. Фактор формы детали зависит от равномерности металлического покрытия, распределения внутренних напряжений в ней, что обусловлено величиной и конфигурацией детали. От этого также зависит и технология металлизации. [c.57]

Металлические покрытия наносят гальваническим способом, однако часто применяют также приварку тонкой фольги, элек-тропно-вакуумные или другие виды напыления металла. Окисные слои иногда наносят электрохимическим методом, как, например, PbOj. Применяют и термохимические методы образования слоя окислов термическим разложением соли металла, нанесенной на электрод. Таким способом наносится слой смешанных окислов на основе двуокиси рутения, окиспомарганцевые покрытия. Можно применять способ нанесения на основу электрода тем или иным способом металлического покрытия с последующим его окислением, чтобы получить активный слой из окислов нужного металла или смеси окислов. Более подробно эти способы будут рассмотрены в главах, где описаны конкретные виды и типы электродов. [c.26]

Можно применять способ нанесения на основу электрода тем или иным способом металлического покрытия с последующим его окислением, чтобы получить активный слой из окислов нужного металла или смеси окислов. Более подробно эти способы будут рассмотрены в главах, где описаны конкретные виды и типы электродов. [c.26]

Осажденне по электролит и ч е с к н н а и е с е н н ы м Zn и Ni, Вместо покрытий, получаемых погружением, слой Zn наносят гальваническим способом. При этом добиваются повышения прочиосги сцепления покрытия с металлом детали в результате проведения последующей кратковременной термообработки. Этот способ пригоден для А1 и различных его сплавов, кроме сплавов, содержащих Mg > 30 %. После тщательной очистки на детали из А1 или его сплавов осаждают очень тонкий слой Zn из цианистого элск1ро-лига специального составе (г/л) [c.9]

Несмотря на это в последнее время появились сообщения, что процесс гальванического формирования металличе-ческого покрытия пресс-формы можно ускорить до 50 мкм/мин, используя струйный метод подачи электролита в форму из нержавеющей стали. Америка гская фирма Бет-телле — Колламбус надеется еще усовершенствовать процесс и получать металлизированные изделия за 30—40 с. Стоимость таких изделий на 30 % ниже, чем изделий, получаемых химико-гальваническим способом, а для их производства можно использовать более широкий ассортимент пластмасс, в том числе и вторичное сырье. [c.12]

Америка гская фирма Бет-телле — Колламбус надеется еще усовершенствовать процесс и получать металлизированные изделия за 30—40 с. Стоимость таких изделий на 30 % ниже, чем изделий, получаемых химико-гальваническим способом, а для их производства можно использовать более широкий ассортимент пластмасс, в том числе и вторичное сырье. [c.12]

Гальваническое цинкование | в компании «Стальной выбор»

Гальваническая оцинковка — это один из наиболее популярных способов нанесения антикоррозийного цинкового слоя на поверхность изделий из черных металлов. Этот процесс происходит в электролитическом растворе, когда ионы цинка, обладающие положительным зарядом, оседают на поверхности стали. При этом образуется устойчивый слой цинка толщиной от 4 до 20 микрон, точно повторяющий контуры изделия. Поскольку электрический потенциал цинка гораздо ниже, чем у черных металлов, то даже такой тонкий слой цинкового покрытия способен защищать металл от электрохимической коррозии при соприкосновении с водой.

Гальваническое цинковое покрытие — идеальный вариант для предохранения от коррозии различных крепёжных изделий, стальной сетки, гвоздей и других метизов, которые сравнительно мало подвергаются механическому износу, но должны постоянно выдерживать воздействие неблагоприятных погодных условий.

Кроме того, нанесенное гальваническим способом цинковое покрытие даже внешне воспринимается как гладкое и блестящее, что дает возможность использовать такие поверхности в декоративных целях.

Наиболее выгодным для заказчика является метод цинкования черных металлов в слабокислых электролитах. Данная технология обеспечивает образование цинковой пленки даже на самых сложных по форме деталях и максимально уменьшает склонность углеродистых и легированных сталей к приобретению «водородной хрупкости» в процессе оцинковки.

Технология гальванической оцинковки включает следующие этапы:

- обезжиривание и промывка поверхности металла.

- удаление ржавчины и окалины путем травления детали соляной кислоте.

- погружение деталей в ванну с электролитом; туда же погружаются цинковые пластины.

- цинковые пластины и стальные конструкции подключаются к источнику постоянного тока как анод и катод.

- анодное растворение цинковых электродов и оседание ионов цинка на поверхности стали (катода) при пропускании через электролит электрического тока.

- промывка и осветление поверхности детали в азотной кислоте с удалением оксидных пленок.

- дополнительная промывка в пресной воде.

- сушка оцинкованных поверхностей.

- контроль внешнего вида изделия.

Для того, чтобы придать детали особо привлекательный внешний вид, оцинкованную поверхность можно, по желанию заказчика, подвергнуть процедуре пассивации, то есть дополнительной обработке изделий раствором хромовой кислоты. В этом случае на поверхности оцинкованного изделия образуется дополнительная пленка из оксида цинка. Она придает серебристо-белой поверхности голубовато-синий или зеленовато-желтый оттенок, одновременно увеличивая коррозионную стойкость покрытия.

По желанию клиента также может производиться фосфатирование (обработка в солях фосфорной кислоты) оцинкованной поверхности. После проведения фосфатирования на оцинкованную поверхность может наноситься и лакокрасочное покрытие.

На сегодняшний день метод гальванического цинкования является самым выгодным способом защиты самых разных металлических изделий от коррозии, поскольку гальваническая оцинковка отличается такими достоинствами, как:

- высокой производительностью.

- низкой себестоимостью процесса.

- высоким показателем защиты металла.

- равномерностью нанесения покрытия на поверхность изделий любой формы.

- высоким качеством, гладкостью и блеском покрытий, которые делают излишней дополнительную обработку оцинкованных деталей.

Гальваническая оцинковка придает металлическому изделию более высокие характеристики коррозионной устойчивости и позволяет противостоять агрессивной среде лучше, нежели краска, олифа, синтетическая смола или грунтовка.

Заказать

Гальваническое покрытие: схема реализации, виды, аналоги

Процедура обработки металлических поверхностей веществами, изолирующими их от агрессивного воздействия рабочих сред, приобретает сегодня все большую популярность.

Один из самых распространенных электрохимических методов защиты деталей – нанесение на них гальванических покрытий.

Гальванизация препятствует окислению и коррозии металлов, способствует повышению их твердости и износостойкости, улучшает эстетичный внешний вид.

Гальваническое покрытие способствует лучшей термоустойчивости металлических элементов, поэтому этот метод обработки широко применяется для деталей, эксплуатирующихся при повышенных температурах.

Гальванизацию активно используют в строительстве, авиа- и машиностроении, радиотехнической и электронной промышленности.

Схема реализации гальванического покрытия

Процессы гальванизации впервые начал изучать русский физик Борис Якоби в 1836 году. Помещая различные металлы через электролитические солевые растворы, он наблюдал, как они распадались на ионы с отрицательными и положительными зарядами. Первые оседали на аноде, а вторые – на катоде (его роль в гальванике играют металлы, которые нуждаются в защите).

Помещая различные металлы через электролитические солевые растворы, он наблюдал, как они распадались на ионы с отрицательными и положительными зарядами. Первые оседали на аноде, а вторые – на катоде (его роль в гальванике играют металлы, которые нуждаются в защите).

Перед нанесением гальванического покрытия поверхности должны быть правильно подготовлены.

Для очищения и обезжиривания металлов существуют специальные средства, которые не вызывают их коррозии. Составы на основе органических растворителей, к примеру, Очиститель метала MODENGY, обеспечивают удаление загрязнений любой химической природы – нефтепродуктов, силиконов, консервационных средств, адсорбированных пленок газов и др. Такие средства не вредят экологии, испаряются быстро и без остатка.

Гальваническое покрытие выделяет все недостатки поверхности, поэтому на ней не должно быть сколов, царапин, раковин. В связи с этим подготовка деталей к гальванизации в большинстве случаев не ограничивается их очисткой и обезжириванием, а включает также механические методы обработки (например, пескоструйный способ, шлифовку наждачной бумаги или с помощью специальных паст).

Схема реализации гальванического покрытия металла достаточно проста.

В емкость с раствором электролита помещается очищенная деталь, нуждающаяся в защите. На нее подается отрицательный заряд – таким образом деталь берет на себя роль катода. Металл, который в дальнейшем будет служить покрытием, заряжается положительно и принимает на себя функции анода. Электрическая сеть замыкается, металл анода переносится в среде электролита к отрицательно заряженному изделию (катоду) и создает на нем тонкую защитную пленку.

Это – анодный способ гальванизации. Гальваническая изоляция, полученная таким образом, первой воспринимает разрушительное воздействие коррозии, оставляя металл нетронутым.

Катодное напыление используется значительно реже, так как даже малейшее нарушение его целостности приводит к интенсивному разрушению металла (этому способствует сама технология покрытия).

В зависимости от вида покрываемых изделий (их размера, конструкции и пр. ), а также производственных задач гальванизация проводится разными способами.

), а также производственных задач гальванизация проводится разными способами.

Детали больших размеров обрабатываются навесу в объемных ваннах. Более мелкие элементы получают гальваническое покрытие в емкостях барабанного типа – отрицательный заряд в них подается на барабан, вращающийся в электролите. Для обработки очень мелких деталей (например, крепежа) используются колокольные ванны: они медленно вращаются, способствуя равномерному покрытию изделий защитным металлом.

От плотности тока, проходящего через электролит, во многом зависит структура формируемого осадка. Эта величина измеряется как отношение силы тока к единице поверхности обрабатываемой детали.

Необходимо помнить, что при слишком высокой плотности тока образуется большое количество порошковых отложений, негативно влияющих на качество покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Слой готового гальванического покрытия может иметь толщину от 6 до 20 мкр – она определяется особенностями участвующих в гальванизации материалов. Уровень адгезии металлического сплава с поверхностями определяется с помощью специальных тестов.

Уровень адгезии металлического сплава с поверхностями определяется с помощью специальных тестов.

Разновидности гальванических покрытий

В зависимости от сфер применения готовых изделий на них наносят гальванические покрытия разных видов:

- Защитные: для изоляции металлических деталей от агрессивных сред и механических повреждений

- Защитно-декоративные: для защиты изделий от разрушения и повышения эстетичности их внешнего вида

- Специальные: для придания деталям улучшенных характеристик – повышенной износостойкости, твердости, магнитных или электроизоляционных свойств

В некоторых случаях гальванизированием восстанавливают первоначальный вида изделий после их длительной эксплуатации или хранения.

В зависимости от металлов, которые применяются в качестве покрытий, выделяют следующие типы гальванизации.

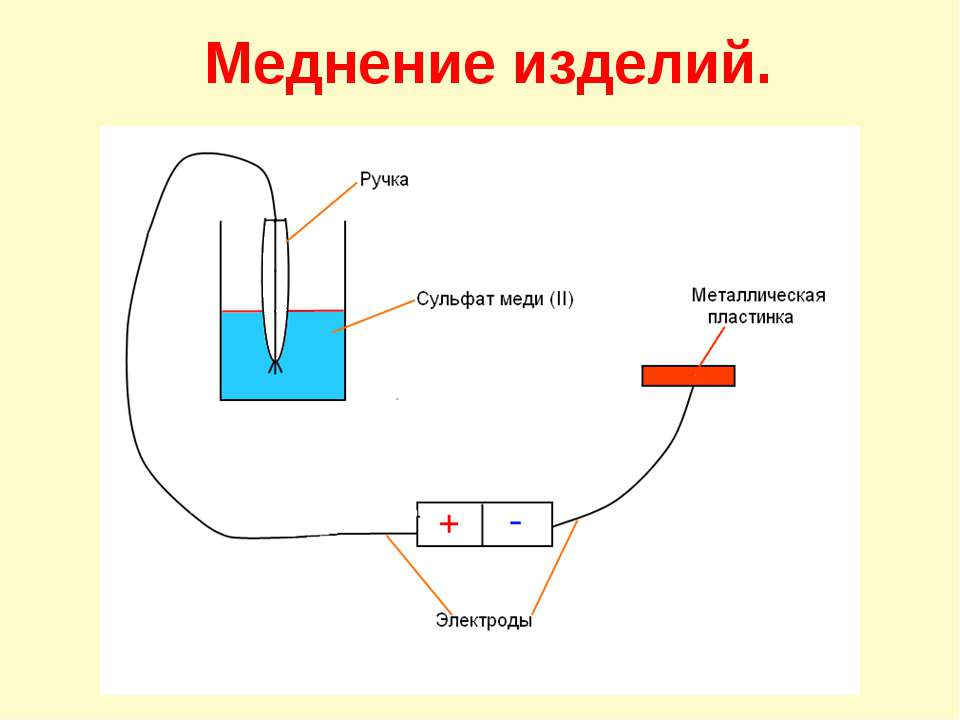

Омеднение

Покрытие металлов медным купоросом способствует повышению их прочности и улучшению токопроводящих качеств (омедненные металлы часто используются в производстве электропроводников).

Однако в связи с тем, что медное покрытие слабо противостоит коррозии и со временем окисляется, омеднение чаще всего является промежуточным процессом, предваряя другие наслоения.

Хромирование

Обработка металлов хромом повышает их прочность и устойчивость в условиях агрессивной внешней среды. Тонкая хромовая пленка обладает не только защитными, но и эстетическими качествами, что позволяет ей улучшать внешний вид поврежденных деталей и восстанавливать их первоначальные параметры.

Немного изменяя технологию хромирования, получают гальванические покрытия с различными параметрами и свойствами. Серое матовое покрытие увеличивает твердость металла, но не способствует его износоустойчивости. Блестящее обеспечивает и то, и другое. Пластичный слой молочного цвета придает поверхности эстетичный внешний вид, коррозионную устойчивость, но не упрочняет металл.

Цинкование

Тонкая пленка цинка придает металлам блеск, предотвращает образование окислов и коррозии.

По сравнению с горячим и холодным цинкованием, гальванический метод нанесения цинка позволяет добиться максимально точной толщины барьерного слоя, его отличного сцепления с металлом (на молекулярном уровне), идеально гладкой структуры и декоративности.

Покрытие цинкосодержащими составами особенно популярно в автомобильной и строительной индустрии. Цинком обрабатывают кузовы автомобилей, трубы, емкости, кровельные и опорные конструкции.

Никелирование

Слой никеля надежно защищает металлические детали от ржавчины, образующейся под воздействием внешней среды, а также от коррозии, вызванной химически агрессивными веществами – щелочами, кислотами, солями.

Никелированные изделия демонстрируют высокую устойчивость к истиранию и механическим повреждениям.

Латунирование

Гальваническое покрытие латунью применяют для защиты изделий от коррозии и их декоративной отделки.

Латунирование обеспечивает прочное сцепление деталей из стали и алюминия с резиной. Латунь повышает антифрикционные характеристики титана и некоторых сплавов.

Латунь повышает антифрикционные характеристики титана и некоторых сплавов.

Золочение и серебрение

Золото и серебро придают металлическим изделиям более привлекательный внешний вид, высокие отражающие свойства, защищают их от неблагоприятных внешних факторов, предотвращают коррозию, увеличивают твердость и улучшают токопроводящие качества.

Такое метод обработки нередко применяются в электротехнической, радиоэлектронной, а также ювелирной промышленности.

Родирование

Покрытие родием способствует высокой устойчивости деталей к химически агрессивным средам, а также их механической стойкости. Родирование придает изделиям декоративный вид, предотвращает окисление и тусклость серебряных предметов.

Гальваническое покрытие оловом

Гальванизация оловом применяется для алюминия, цинка, стали, меди. Этот материал придает металлическим деталям прочность и твердость.

Другие способы защиты металлов

Наряду с гальванизацией используется множество других методов обработки металлов в целях увеличения их прочности и коррозионной стойкости: закалка, чеканка, рекристаллизация, обкатывание, газопламенное напыление и др.

Сравнительно новым, но не менее эффективным способом защиты металлических деталей от разрушения под действием агрессивных внешних факторов является применение специальных антифрикционных покрытий (АФП).

По внешнему виду АФП напоминают краски, однако вместо пигментов содержат твердые смазочные вещества. На поверхностях они образуют тонкую сухую пленку с очень низким коэффициентом трения и высокой несущей способностью – особенно это важно для металлических деталей, подверженных воздействию экстремальных нагрузок, давлений и температур.

Антифрикционные твердосмазочные покрытия (АТСП) выпускает российская компания Моденжи. Более 20 видов АТСП с добавлением дисульфида молибдена, поляризованного графита, политетрафторэтилена (ПТФЭ) и других твердых смазочных веществ, а также органических и неорганических связующих компонентов используются в самых различных промышленных отраслях, включая нефтедобычу, авиатехническую сферу, автомобилестроение и др.

Композиционный слой, который покрытия формируют на металлических деталях, представляет собой полимерную матрицу, в ячейках которой расположены высокодисперсные частицы твердых смазок. Они заполняют микронеровности поверхности, увеличивая ее опорную площадь и несущую способность.

АТСП характеризуются высоким сопротивление сжатию и малым сопротивлением сдвигу, поэтому коэффициент их сухого трения при контактных давлениях, соизмеримых с пределом текучести материала основы, насчитывает всего несколько сотых.

Твердосмазочные покрытия обладают высокими противозадирными свойствами и несущей способностью до 2500 МПа, работают при температурах от -200 °C до +560 °C. Благодаря технологии сухой нелипкой смазки АТСП эффективны в запыленных условиях. Они устойчивы к любым химически агрессивным средам, работоспособны даже в условиях вакуума и радиации.

Малярно-гальванические услуги на производственном предприятии «Прибой»

Малярно-гальванические услуги

Процесс обработки металлических деталей гальваническим способом – один из наиболее распространенных методов защиты от коррозии и внешних воздействий. Метод заключается в нанесении при помощи электролиза тонкого слоя гальванического покрытия. Услуги такого вида обработки широко востребованы в сфере строительства, автомобилестроения, радиотехнической и авиационной промышленностях.

Метод заключается в нанесении при помощи электролиза тонкого слоя гальванического покрытия. Услуги такого вида обработки широко востребованы в сфере строительства, автомобилестроения, радиотехнической и авиационной промышленностях.

Метод гальваники – это нанесение пленки из металла. Такой способ прост, технологичен и позволяет произвести нанесение покрытия, регулируя толщину. Такая обработка способствует долговечности, улучшению характеристик изделия и однозначно влияет на качество продукции, покрытие положительно действует на твёрдость изделия, повышает электропроводность.

Деталь или заготовку погружают в гальваническую ванну, в которой на поверхность изделия осаждают металл под воздействием электрического тока.

Распространены покрытия никелем, медью, серебром, олово-висмутом. Их получают путём выделения металла из раствора его солей, которые распадаются на ионы. Толщина слоя на каждом изделии регулируется плотностью тока и изменением продолжительности действия процесса. При выборе покрытия важно учитывать материал, из которого сделана деталь, а также ее назначение, условия эксплуатации.

При выборе покрытия важно учитывать материал, из которого сделана деталь, а также ее назначение, условия эксплуатации.

Также для защиты от коррозии, улучшения электропроводности и в качестве грунтовки под окраску применяется химическое оксидирование алюминия и его сплавов.

Этапы нанесения покрытия

Услуги по нанесению гальванического покрытия включают в себя три последовательных этапа:

- Предварительная подготовка поверхности

- Непосредственное нанесение покрытия

- Окончательная обработка после гальваники

В процессе первого этапа деталь обезжиривают при возможности и удаляют окись путем травления. Части, которые не следует подвергать последующей обработке, необходимо защитить от воздействия (с помощью футляров, втулок, чехлов и т.п.).

После полного очищения детали наносится гальваническое покрытие. Это уже второй этап.

Между всеми этими последовательными действиями деталь необходимо промывать водой, и после окончательной промывки детали с покрытием сушат при температуре 60-80˚ С.

Предприятие «Прибой»: услуги по гальванике

Производственное предприятие «Прибой» предоставляет широкий спектр услуг по гальваническому покрытию различных изделий из металла. Высокая оснащенность предприятия и многолетний опыт специалистов гарантируют высокое качество работ, оперативность и строгое соблюдение необходимых технологических процессов.

Способ гальванической обработки характеризуется прочным сцеплением с основным металлом и имеет ряд неоспоримых преимуществ по отношению к другим видам обработки изделий из металла.

Гальванические услуги предполагают нанесение различных видов покрытий:

- олово-висмут (на меди и ее сплавах)

- никелирование (на алюминиевых сплавах)

- химическое оксидирование (на алюминиевых сплавах)

- меднение (на медных сплавах, на меди)

- серебрение металлов и др. (на алюминиевых сплавах)

Услуги по гальваническому покрытию осуществляются на современном высокотехнологичном оборудовании с использованием комплектующих высокого качества как российского, так и импортного производства.

Для получения подробной информации о размещении заказа на гальванические услуги, пожалуйста, обращайтесь по телефону +7 (812) 328-44-20или заполните форму обратной связи.

Завод Гальванических Покрытий №1

Завод Гальванических Покрытий №1Вы используете устаревшую версию браузера

Этот сайт использует современные технологии и не поддерживает Internet Explorer. Мы рекомендуем установить любой из современных браузеров. Это бесплатно и занимает всего несколько минут

Санкт-Петербургский Завод

гальванических покрытий

Нанесение гальванических, химических и лакокрасочных покрытий

Покрытия от 29р.*

*Окончательная цена зависит от объема, вида и габаритов изделий и деталей

Защитные

Изолируют металлические детали от действия агрессивных сред, механических повреждений.

Декоративные

Покрытия наносятся для получения высоких эстетических характеристик и защищают изделия от разрушающих факторов.

Специального назначения

Технология применяется для улучшения технических характеристик основы.

Электрохимический процесс покрытия слоем цинка стальных и чугунных деталей и изделий для защиты от коррозии.

подробнееЭлектрохимический процесс, который применяют для защиты металлических изделий от коррозии. Данный метод был открыт сравнительно недавно. В сравнении с цинковым покрытием цинк-никель обладает высокой коррозионной стойкостью, твердостью и не теряет своих свойств при работе в высоких температурах.

подробнееЭлектрохимический процесс осаждения кадмия и создания защитной пленки. Применяется для покрытия стальных и чугунных изделий в качестве защиты от коррозии в морском климате.

Применяется для покрытия стальных и чугунных изделий в качестве защиты от коррозии в морском климате.

Процесс нанесения защитных и декоративных слоёв никеля на поверхности металлических, неметаллических изделий и сплавов металлов. Нанесение покрытий производится гальваническим и химическим методами.

подробнееПроцесс нанесения тонких слоев меди на поверхность металлических изделий. Нанесение покрытий производится гальваническим и химическим методами.

подробнееЭлектрохимический процесс нанесения слоёв хрома различной толщины на металлические и металлизированные поверхности изделий.

подробнееЭлектрохимический процесс осаждения сплава олово-висмут на медные и омеднённые поверхности и сплавы. Сочетает в себе различные свойства: стойкость к коррозии, декоративные качества и способность к пайке.

Сочетает в себе различные свойства: стойкость к коррозии, декоративные качества и способность к пайке.

Химический процесс покрытия цветных и чёрных металлов слоем фосфатов с целью повышения износостойкости, увеличения твердости и защиты от коррозии.

подробнееХимический процесс преднамеренного окисления поверхностного слоя стальных изделий. Образующиеся в результате окисные пленки предохраняют изделия от коррозии и являются основой для нанесения на них дополнительных покрытий: лака, краски, смазки и т.д.

подробнееЭлектрохимический процесс образования оксидной пленки на изделиях из алюминия и его сплавов.

подробнееЦинкование

Цинк-никель

Кадмирование

Никелирование

Меднение

Хромирование

Олово-висмут

Фосфатирование

Оксидирование

Анодирование

Thank you! Your submission has been received!

Oops! Something went wrong while submitting the form.

Высокое качество

Собственная лаборатория

Минимальные сроки

Контроль качества

Термолиз против гальванического против смеси

Одна из наиболее частых тем дискуссий в области электролиза — какой метод лучше, термолиз, гальванический или смешанный.

Ответ очень прост — ВСЕ три средства эффективно удаляют волосы навсегда. В первую очередь, навыки вашего электролога определяют, эффективен ли какой-либо из этих методов для него, и большая часть этого зависит от региона, в котором вы живете.

Гальваника была оригинальным способом проведения электролиза и работает путем химического растворения внутренней части фолликула для его разрушения.Это абсолютно эффективно для удаления волос, но проблема в том, что на каждый фолликул требуется до 30 секунд, чтобы убить волос. Для борьбы с этим производители гальванических эпиляторов создали «многоигольные гальванические» (MNG) машины, которые обрабатывают до 16 волосков за раз. Немногие школы специализируются на электролизе МНГ, поэтому это скорее форма искусства, которую разделяют практикующие, которым нравится этот метод. Пусть вас не пугает слово «игла», они используют те же тупые зонды с закругленными кончиками, что и другие методы электролиза.Одним из недостатков гальваники и, как следствие, смеси является то, что она пропускает через тело постоянный ток, который может быть опасен при определенных заболеваниях, требующих разрешения врача для лечения человека с их помощью.

Для борьбы с этим производители гальванических эпиляторов создали «многоигольные гальванические» (MNG) машины, которые обрабатывают до 16 волосков за раз. Немногие школы специализируются на электролизе МНГ, поэтому это скорее форма искусства, которую разделяют практикующие, которым нравится этот метод. Пусть вас не пугает слово «игла», они используют те же тупые зонды с закругленными кончиками, что и другие методы электролиза.Одним из недостатков гальваники и, как следствие, смеси является то, что она пропускает через тело постоянный ток, который может быть опасен при определенных заболеваниях, требующих разрешения врача для лечения человека с их помощью.

Термолиз — это новый метод, который использует локализованное тепло, почти как миниатюрная микроволновая печь внутри фолликула, для разрушения структур в фолликуле. Это ЧРЕЗВЫЧАЙНО быстро, обычно для работы требуется всего несколько сотых или десятых секунды, но для этого требуется очень точное размещение датчика, потому что тепло воздействует только на очень небольшую область. Из-за этого также важно растянуть кожу, чтобы кончик зонда мог достичь конца фолликула, где находится сосочек, на котором растут волосы, что затрудняет лечение вьющихся или деформированных волосяных фолликулов.

Из-за этого также важно растянуть кожу, чтобы кончик зонда мог достичь конца фолликула, где находится сосочек, на котором растут волосы, что затрудняет лечение вьющихся или деформированных волосяных фолликулов.

Blend представляет собой комбинацию гальванического и термолиза, что дает преимущества обоих, хотя и медленнее, чем термолиз.

Термолиз более популярен на восточном побережье США, смесь более популярна на западном побережье. Простая причина этого заключается в том, что школы на восточном побережье сосредоточены на термолизе, а школы на западном побережье — на смешивании, в основном потому, что изобретатель метода смешивания находился в Калифорнии, где он производил устройства и имел электролизная школа.

Итак, какой метод лучше? Опять же, все сводится к тому, насколько квалифицирован ваш электролог в этой конкретной методике. Смешивать легче, особенно на скрученных / деформированных фолликулах, но термолиз работает так же хорошо, если электролог может растянуть кожу. Смешивание происходит немного медленнее, но, возможно, немного более тщательно, а это означает, что и термолиз, и смешивание, вероятно, завершат удаление примерно за одинаковое время.

Смешивание происходит немного медленнее, но, возможно, немного более тщательно, а это означает, что и термолиз, и смешивание, вероятно, завершат удаление примерно за одинаковое время.

Особенно опытный электролог будет хорошо знаком как минимум с двумя методами и сможет использовать тот, который, по его мнению, наиболее подходит для ваших личных нужд.Чтобы максимизировать нашу эффективность для наших клиентов, в Emancipated Electrolysis, LLC мы в первую очередь занимаемся как термолизом, так и смешиванием, и часто используем и то, и другое в зависимости от конкретного случая, хотя при необходимости мы также можем выполнить гальванику с одним датчиком. Для получения дополнительной информации о постоянной эпиляции, электролизе или записи на прием, свяжитесь с нами по адресу [email protected] или позвоните нам по телефону 585-270-5230 и, наконец, избавьтесь от нежелательных волос.

методов постоянного удаления волос | Удаление волос на теле и лице

Гальваническая электрология

Этот метод был изобретен офтальмологом доктором Шарлем Мишелем в 1875 году для деликатной процедуры удаления вросших ресниц. Он получил свое название от гальванического элемента (то, что мы называем аккумулятором), который питал первые устройства. Несмотря на акцент на термине «электро», гальваническая электрология — это химический процесс. Тонкий металлический зонд вводится в волосяной фолликул рядом с волосами, и через него пропускается постоянный ток низкого напряжения. Электрическая цепь замыкается пропусканием тока через тело и обратно к машине через токопроводящую возвратную площадку, прикрепленную к конечности или удерживаемую в руке. Отрицательный заряд на головке зонда превращает влагу в фолликуле в едкий щелок (гидроксид натрия).Щелок разрушает слизистую оболочку фолликула вместе с репродуктивными компонентами волоса — луковицей и выпуклостью.

Он получил свое название от гальванического элемента (то, что мы называем аккумулятором), который питал первые устройства. Несмотря на акцент на термине «электро», гальваническая электрология — это химический процесс. Тонкий металлический зонд вводится в волосяной фолликул рядом с волосами, и через него пропускается постоянный ток низкого напряжения. Электрическая цепь замыкается пропусканием тока через тело и обратно к машине через токопроводящую возвратную площадку, прикрепленную к конечности или удерживаемую в руке. Отрицательный заряд на головке зонда превращает влагу в фолликуле в едкий щелок (гидроксид натрия).Щелок разрушает слизистую оболочку фолликула вместе с репродуктивными компонентами волоса — луковицей и выпуклостью.

Преимущество этого химического процесса состоит в том, что производство щелока очень предсказуемо, и простая формула, рассчитанная по сравнению с текущей формулой, может определить количество щелока в фолликуле. Химический распад фолликула продолжается даже после удаления волос, при этом некоторые операторы удаляют сами волосы задолго до удаления зонда. Одним из остаточных соединений, образующихся в результате щелочной реакции в фолликуле, является перекись водорода.В этих концентрациях перекись водорода сохраняет фолликул стерильным и помогает запустить процесс заживления.

Одним из остаточных соединений, образующихся в результате щелочной реакции в фолликуле, является перекись водорода.В этих концентрациях перекись водорода сохраняет фолликул стерильным и помогает запустить процесс заживления.

На возвратной площадке также происходит электрохимическая реакция. Здесь соляная кислота образуется на поверхности кожи, когда положительный заряд покидает тело. Большая площадь возвратной подушки обеспечивает минимальную концентрацию этой кислоты. Кожу можно покрыть гелем на основе натрия, чтобы нейтрализовать его действие.

Поскольку зонд необходимо держать в фолликуле в течение 3 минут или более, обработка участка кожи гальваническим методом с использованием всего одного зонда может занять много времени.Конструкторы быстро подхватили идею создания многозондовых машин, начиная с 1916 года с 4, 8, а затем с 16 зондами. Опытный оператор может использовать две машины с 16 датчиками одновременно на клиенте и удалять волоски непрерывно и почти так же быстро, как оператор смешивания.

Хотя гальванический метод может навсегда убить каждый волос, он используется для этого не может учитывать фолликулы, которые в настоящее время находятся в состоянии покоя, и в них не растет стержень волоса. Эти спящие фолликулы будут выглядеть идентичными обработанным фолликулам, пока фаза роста не возобновится.Вот почему гальванический метод все равно потребует нескольких проходов по участку кожи в течение нескольких месяцев, чтобы выявить этот скрытый рост.

Ученые и операторы в течение почти столетия ломали голову над тем, почему правильно проведенная гальваническая электрология оказалась эффективной для разрушения волосяных фолликулов вне фазы роста, в то время как другие методы этого не делают, даже если можно проверить, что волосяная луковица была удалена. . Недавние эксперименты корейских дерматологов показали, что выпуклость, расположенная на относительно небольшой глубине в фолликуле, отвечает за производство стволовых клеток, необходимых для повторного роста луковицы в начале каждого цикла роста. В этих экспериментах живые волосяные фолликулы удаляли обычным методом трансплантации волос, но в этом случае нижнюю треть фолликула отрезали, полностью удаляя волосяную луковицу и все структуры роста. Затем фолликулы имплантировали обратно в кожу. Через 100 дней почти у половины пересаженных фолликулов отросли волосы.

В этих экспериментах живые волосяные фолликулы удаляли обычным методом трансплантации волос, но в этом случае нижнюю треть фолликула отрезали, полностью удаляя волосяную луковицу и все структуры роста. Затем фолликулы имплантировали обратно в кожу. Через 100 дней почти у половины пересаженных фолликулов отросли волосы.

Эти эксперименты доказали, что волосяная луковица может полностью вырасти из стволовых клеток в выпуклости, и на основании этого предполагается, что в гальванической электрологии распределение щелока по всей глубине фолликула, а также его глубина проникновения в окружающие ткани это причина, по которой он может атаковать луковицу и выпуклость и навсегда разрушить волосы.

Преимущества

- Подходит для всех цветов волос и кожи.

- Можно использовать для удаления волос на лице.

- Можно наносить на родинки и татуировки.

- Несмотря на то, что процедура медленная, это самый быстрый способ удаления волос навсегда.

- Некоторые операторы готовы предоставить письменные гарантии отсутствия повторного роста.

- Остаток перекиси водорода, оставшийся в фолликуле, сохраняет его стерильность и способствует заживлению.

- Хотя после обширного сеанса гальванической электрологии кожа может выглядеть болезненной в течение нескольких дней после лечения, такое обострение кожи, по-видимому, стимулирует рост коллагена, делая кожу более эластичной со временем.

Недостатки

- Предварительно это дорого, но если вашей целью является постоянное удаление волос, оно принесет пользу, если только по сравнению с повторяющимися лазерными процедурами.

- Это требует много времени.

- Гальваническая электрология может ощущать все, от комфортного до различного уровня дискомфорта, в зависимости от обрабатываемой области тела.

- При обширных процедурах продолжительностью 3 часа и более сразу после обработки кожа может выглядеть весьма раздраженной. Он исчезнет в течение нескольких часов, но красные пятна могут сохраняться на самих фолликулах в течение нескольких дней после лечения.

Побочные эффекты

- Людям с сердечными заболеваниями или со встроенной электроникой, такой как кардиостимуляторы или кохлеарные имплантаты, следует избегать гальванической электрологии без разрешения врача.

- Хотя гальваническая электрология теоретически безопасна во время беременности, большинство электрологов выберут и порекомендуют отложить лечение.

Электролиз | DermNet NZ

Автор: Ванесса Нган, штатный писатель, 2003 г.

Электролиз и лазерная эпиляция — единственные методы удаления волос, которые могут обеспечить стойкий результат.

Электролиз включает введение небольшой тонкой иглы в волосяной фолликул с последующим пропусканием небольшого электрического тока, который повреждает и в конечном итоге разрушает волосяной фолликул. Для этого существует 3 различных метода (модальности):

- Гальванический электролиз

- Термолиз

- Метод смешивания

Гальванический электролиз

При этом используется электролиз на постоянном токе, что означает, что постоянный электрический ток пропускается через иглу в волосяной фолликул, где он вызывает химическую реакцию. Эта реакция превращает тканевый физиологический раствор в гидроксид натрия, едкий агент, который затем разрушает волосяную луковицу.

Эта реакция превращает тканевый физиологический раствор в гидроксид натрия, едкий агент, который затем разрушает волосяную луковицу.

Термолиз

Используется высокочастотный переменный ток, который пропускается через иглу к волосяному фолликулу. Высокая частота вызывает вибрацию клеток волосяного фолликула, выделяя достаточно тепла для прижигания волосяной луковицы.

Метод смешивания

Он сочетает в себе методы гальваники и термолиза.

Никаких клинических испытаний для сравнения методов не проводилось, и любые утверждения о том, что один метод более эффективен по сравнению с другим, основаны только на отдельных свидетельствах.

Насколько эффективен электролиз?

Эффективность электролиза зависит от квалификации техника (электролога), выполняющего процедуру. Правильный электролиз требует точной техники введения иглы и использования тока соответствующей силы и продолжительности. Техник, исходя из болевого порога пациента, устанавливает интенсивность, измеряемую в миллиамперах, а продолжительность тока контролируется тем, как долго техник нажимает на ручную или ножную педаль. По общепринятой оценке эффективности 25% обработанных волос не отрастают заново.

По общепринятой оценке эффективности 25% обработанных волос не отрастают заново.

Электролиз — это очень медленный метод удаления волос, который также можно продлить за счет повторных вставок в волосяной фолликул. Удаление каждого волоска с помощью гальванического электролиза может занять минуту или больше.

Количество боли, испытываемой во время процедуры, зависит от болевого порога пациента. Кремы для местного обезболивания, применяемые за час до процедуры, могут помочь уменьшить дискомфорт.Однако желательно поддерживать некоторые ощущения, поскольку боль связана со степенью повреждения волосяного фолликула.

Гирсутизм

Кто подходит для электролиза?

Практически любой, кто хочет удалить нежелательные волосы, может пройти процедуру электролиза. Для мужчин и женщин электроэпиляция обычно является безопасным и постоянным процессом удаления волос. Однако его не следует использовать для пациентов с кардиостимуляторами, поскольку он может нарушить работу электроники и вызвать потенциально опасные сердечные ритмы.

Осложнения

Некоторая степень покраснения обработанных волосяных фолликулов в течение нескольких дней не редкость.

Потенциальные риски электролиза включают рубцы и повышенную или пониженную пигментацию, то есть коричневые или белые пятна.

Вторичная местная инфекция бактериями (импетиго) или реактивация простого герпеса также являются возможными осложнениями.

Каталожные номера

Falsetti L, Gambera A, Platto C, Legrenzi L.Лечение гирсутизма. Am J Clin Dermatol. 2000 март-апрель; 1 (2): 89-99. Рассмотрение.

В DermNet NZ

Другие веб-сайты

Книги о кожных заболеваниях

5 способов избежать гальванической коррозии

Гальваническая коррозия (также называемая биметаллической коррозией или коррозией разнородных металлов) — это разрушающий электрохимический процесс, который происходит, когда два разнородных металла контактируют друг с другом в присутствии электролита. Этот тип коррозии характеризуется ускоренной коррозией одного металла, в то время как другой практически не подвергается воздействию.Другими словами, один металл становится анодом и преимущественно корродирует, таким образом жертвуя собой, защищая другой металл, катод.

Этот тип коррозии характеризуется ускоренной коррозией одного металла, в то время как другой практически не подвергается воздействию.Другими словами, один металл становится анодом и преимущественно корродирует, таким образом жертвуя собой, защищая другой металл, катод.

Гальваническая коррозия относительно агрессивна и ежегодно наносит ущерб в миллионы долларов. Контрмеры для предотвращения его образования должны приниматься во внимание на концептуальной или ранней стадии процесса проектирования. (Более подробно обсуждается в разделе «Соображения по контролю коррозии в процессе проектирования оборудования».) Причины гальванической коррозии широко варьируются и могут состоять из нескольких различных типов химических реакций.Поэтому важно иметь четкое представление о лежащих в основе механизмах и факторах, влияющих на развитие этого типа коррозии.

Причины гальванической коррозии

Основной движущей силой гальванической коррозии является свойство, известное как разность потенциалов. Когда металл погружается в электролит, он принимает электродный потенциал. Значение электродного потенциала для различных металлов представлено в таблице, известной как гальванический ряд. Следовательно, разность потенциалов между двумя металлами — это разность между их соответствующими потенциалами электродов, как определено в гальванической серии.

Когда металл погружается в электролит, он принимает электродный потенциал. Значение электродного потенциала для различных металлов представлено в таблице, известной как гальванический ряд. Следовательно, разность потенциалов между двумя металлами — это разность между их соответствующими потенциалами электродов, как определено в гальванической серии.

Когда два металла находятся в контакте друг с другом в присутствии электролита, разность потенциалов, существующая между ними, заставляет электроны переходить от анода (более электроотрицательный металл) к катоду (более электроположительный металл). Этот перенос электронов приводит к серии реакций окисления и восстановления, которые затем вызывают гальваническую коррозию анода. (Дополнительное обсуждение доступно в статье Почему два разнородных металла вызывают коррозию?)

Рисунок 1. Видео, демонстрирующее коррозию разнородных металлов в водопроводных трубах .

Видео, демонстрирующее коррозию разнородных металлов в водопроводных трубах .

Способы предотвращения гальванической коррозии

Меры, направленные на предотвращение гальванической коррозии, обычно основаны на устранении основных элементов, вызывающих ее образование. В основном это включает блокирование электрического пути в металлических или электролитных частях системы, удаление кислорода из электролита и введение ингибиторов коррозии.

1. Изоляция

Одним из наиболее эффективных способов разрыва электрического пути в электрохимической ячейке является размещение непроводящего материала между точками контакта металлов муфты.Гальваническая коррозия возникает из-за того, что электроны могут течь от анода к катоду, создавая гальванический ток в системе. Изоляционный материал блокирует поток электронов, тем самым предотвращая протекание реакций окисления и восстановления.

На практике изоляция обычно достигается за счет использования втулок, шайб, прокладок и покрытий на основе полимеров или эластомеров. Например, в нефтегазовой промышленности непроводящие прокладки из армированной стекловолокном эпоксидной смолы (GRE) обычно помещают между фланцами соединительных труб, чтобы нарушить электрическую проводимость между соседними трубопроводами.(Использование прокладок обсуждается в разделе «Как новые методы добычи и транспортировки нефти и газа влияют на коррозию трубопроводов.)

Например, в нефтегазовой промышленности непроводящие прокладки из армированной стекловолокном эпоксидной смолы (GRE) обычно помещают между фланцами соединительных труб, чтобы нарушить электрическую проводимость между соседними трубопроводами.(Использование прокладок обсуждается в разделе «Как новые методы добычи и транспортировки нефти и газа влияют на коррозию трубопроводов.)

2. Изоляция электролита

Одним из основных элементов, необходимых для возникновения гальванической коррозии, является электролит, который содержит ионы, которые облегчают реакции окисления и восстановления в гальваническом элементе.Следовательно, меры, включающие изоляцию контактирующих металлов и электролита, могут оказаться эффективными для предотвращения гальванической коррозии. Это достигается за счет использования водоотталкивающих составов, которые действуют как барьеры между металлической подложкой и раствором электролита. Краски, покрытия, масла и смазки с большим успехом используются во многих отраслях промышленности.

Гальванической коррозии также можно избежать, сведя к минимуму разность потенциалов между металлами. Как упоминалось ранее, электроны текут от анода к катоду из-за разности потенциалов, которая действует как движущая сила.Чем выше разность потенциалов, тем больше индуцированный гальванический ток и тем выше скорость коррозии.

Обратное верно для металлов с малой разностью потенциалов между ними. Цель состоит в том, чтобы выбрать контактирующие металлы с аналогичными электродными потенциалами, то есть металлы, которые близки друг к другу в гальванической последовательности, чтобы уменьшить возможность гальванической коррозии. (Вы можете найти схему гальванической серии в статье Введение в гальваническую серию: гальваническая совместимость и коррозия.)

4. Ингибиторы коррозии

Ингибиторы коррозии — это соединения (обычно жидкие), которые добавляются в электролит для подавления химических реакций, вызывающих гальваническую коррозию. Ингибиторы действуют по-разному, большинство из них связано со сложными химическими процессами. Однако наиболее эффективными против гальванической коррозии являются ингибиторы, удаляющие растворенный кислород из раствора электролита. Удаление кислорода снижает возможность восстановления, происходящего на аноде.Поскольку катодные реакции зависят от анодных реакций, гальванический процесс останавливается.

Ингибиторы действуют по-разному, большинство из них связано со сложными химическими процессами. Однако наиболее эффективными против гальванической коррозии являются ингибиторы, удаляющие растворенный кислород из раствора электролита. Удаление кислорода снижает возможность восстановления, происходящего на аноде.Поскольку катодные реакции зависят от анодных реакций, гальванический процесс останавливается.

5. Минимизация отношения площадей

Несколько исследований показали, что на скорость и серьезность гальванической коррозии влияет соотношение площади катода к площади анода. Чем больше площадь катода по отношению к аноду (т.е. чем выше отношение катода к аноду), тем выше скорость восстановления на аноде и, следовательно, тем более серьезна результирующая гальваническая коррозия.Напротив, чем меньше площадь между катодом и анодом, тем меньше вреда для последующего износа.

На этапах предварительного проектирования стоит убедиться, что площадь более анодного металла должна быть как можно большей по сравнению с катодом. Например, стальной крепеж в алюминиевой пластине даст лучшие результаты, чем алюминиевый крепеж в стальной пластине.

Например, стальной крепеж в алюминиевой пластине даст лучшие результаты, чем алюминиевый крепеж в стальной пластине.

Заключение

Предотвращение гальванической коррозии обычно включает применение контрмер на самом раннем этапе разработки проекта.Понимание механизмов, участвующих в этой электрохимической реакции, является ключом к выбору подходящих и наиболее эффективных профилактических мер в данной ситуации. Также важно отметить, что несколько методов защиты могут быть реализованы одновременно для усиления защиты и более высокого уровня эффективности.

Гальваническое смещение — обзор

5.1 Введение

Существует пять общих подходов к созданию нанокристаллических материалов: обработка в твердом состоянии, обработка в жидкой фазе, обработка в паровой фазе, химический синтез и электрохимический синтез.Для каждого общего подхода было разработано множество различных конкретных методов для производства наноматериалов различной формы, включая тонкие пленки, порошки, наноточки и нанопроволоки или компактные трехмерные объемные наноматериалы.

В этой главе рассматриваются объемные электроосажденные наноматериалы. Электроосаждение относится к общей группе методов электрохимического синтеза. Другие методы в этой группе методов включают осаждение химическим способом, осаждение с гальваническим перемещением или иммерсионное покрытие и электроосаждение в окислительных условиях.В этой главе основное внимание будет уделено последним достижениям в области электроосаждения из водных растворов. Электроосаждение из органических растворов, расплавов солей или ионных жидкостей здесь не рассматривается. Кроме того, основное внимание в этом обзоре будет уделено металлам, сплавам и композитам с металлической матрицей. Электроосаждение органических пленок, проводящих полимеров, полупроводников и оксидов не будет включаться в эту главу.

Электроосаждение используется уже более века в нескольких областях, включая производство первичных металлов (например, производство первичных металлов).грамм. электролитическое извлечение и электрорафинирование), прямое производство (например, гальванопластика крупных структурных объектов или небольших компонентов для микроэлектромеханических систем) и отделка поверхностей (например, декоративные покрытия, антикоррозионные и износостойкие покрытия, функциональные покрытия). 1−3