3. Классификация электрических датчиков » СтудИзба

Глава 3

КЛАССИФИКАЦИЯ ЭЛЕКТРИЧЕСКИХ ДАТЧИКОВ. КОНТАКТНЫЕ ДАТЧИКИ

§ 3.1. Типы электрических датчиков

Электрические датчики относятся к наиболее важным элементам систем автоматики. С помощью датчиков контролируемая или регулируемая величина преобразуется в сигнал, в зависимости от изменения которого и протекает весь процесс регулирования. Наибольшее распространение в автоматике получили датчики с электрическим выходным сигналом. Объясняется это прежде всего удобством передачи электрического сигнала на расстояние, его обработки и возможностью преобразования электрической энергии в механическую работу. Кроме электрических распространение получили механические, гидравлические и пневматические датчики.

В гл. 1 было отмечено, что входным сигналом датчиков могут быть самые различные физические величины: механическое перемещение, скорость, сила, температура, давление, расход, влажность и др. В зависимости от вида входного сигнала различают датчики перемещения, скорости, силы, температуры и др. Это электрические датчики неэлектрических величин. При автоматизации электросетей и электроустановок возникает необходимость в получении сигналов, соответствующих току, напряжению, мощности и другим электрическим величинам. Для этого используют датчики тока, напряжения, мощности и др. В них одна электрическая величина — входной сигнал — преобразуется в другую электрическую величину — выходной сигнал.

По характеру формирования электрического выходного сигнала электрические датчики делятся на параметрические (пассивные) и генераторные (активные). В параметрических датчиках изменение входного сигнала вызывает соответствующее изменение какого-либо параметра электрической цепи (активного сопротивления, индуктивности, емкости). Генераторные датчики являются источниками электрической энергии, зависящей от входного сигнала.

B данной книге принята классификация электрических датчиков в зависимости от принципа действия или метода, используемого при преобразовании входного сигнала в электрический выходной сигнал. В соответствии с этим электрические датчики подразделяют на контактные, потенциометрические, тензометрические, электромагнитные, пьезоэлектрические, емкостные, термоэлектрические, струнные, фотоэлектрические, ультразвуковые и др. Надо отметить, что этот ряд непрерывно расширяется — все новые и новые физические явления используются для преобразования входных сигналов с развитием науки, техники, технологии, появлением новых материалов. I По характеру изменения выходного сигнала различают датчики непрерывного (аналогового) и дискретного типа.

Независимо от значения и типа ко всем электрическим датчикам предъявляются определенные технические требования. Основными из них являются надежность, точность, чувствительность, быстродействие, минимальные габариты, масса.

Датчики различают также по диапазону изменения входного сигнала. Например, одни электрические датчики температуры предназначены для измерения температуры от 0 до 100°С, а другие— от 0 до 1600 °С. Очень важно, чтобы диапазон изменения выходного сигнала был при этом одинаков (унифицирован) для разных приборов. Унификация выходных сигналов датчиков позволяет использовать общие усилительные и исполнительные элементы для самых разных систем автоматики. В нашей стране такая унификация проведена путем создания Государственной системы приборов и средств автоматизации (ГСП). Унификация элементов и блоков ГСП ускоряет процесс проектирования и изготовления систем автоматики, повышает технологичность конструкций, упрощает комплектацию, монтаж и эксплуатацию автоматических систем. Иными словами, применение элементов и блоков ГСП для систем автоматики экономически выгодно.

§ 3.2. Контактные датчики с дискретным выходным сигналом

Контактные датчики относятся к параметрическим, поскольку их электрическое сопротивление изменяется в зависимости от входной механической величины. Так как сопротивление изменяется скачком (в результате замыкания или размыкания контактов), то контактные датчики имеют дискретный выходной сигнал. Статическая характеристика контактного датчика имеет релейный характер. Можно считать, что выходной сигнал несет информацию типа «да—нет> или «больше—меньше». Поэтому контактные датчики применяются в основном в системах автоматического контроля и сортировки размеров, а также в системах автоматической сигнализации различных физических величин, преобразуемых в перемещение.

Электрические контактные датчики, используемые для контроля размеров деталей, делят на предельные, определяющие, находится ли заданный размер в поле допуска, и амплитудные, измеряющие отклонения детали от заданной геометрической формы.

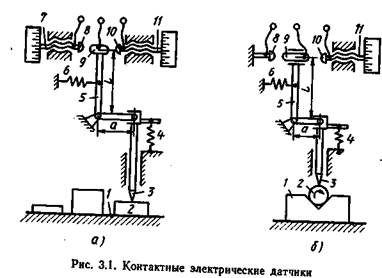

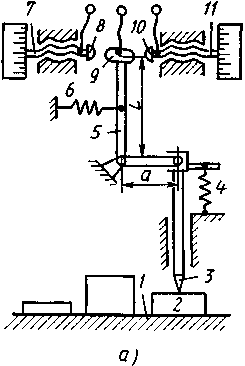

Рассмотрим работу предельного контактного датчика (рис. 3.1, а). На установочной плите / размещена деталь 2, точность выполнения вертикального размера которой необходимо контролировать. К Детали подводится измерительный щуп 3 и прижимается с помощью пружины 4. В зависимости от размера детали щуп перемещается в вертикальном направлении, поворачивая рычаг 5, несущий подвижный контакт 9. При опускании щупа замыкается неподвижный контакт 10, при поднятии — контакт 8. Замыкание происходит в том случае, когда размер детали имеет отклонение в большую или меньшую сторону сверх допустимого. Допустимые пределы отклонения могут быть установлены с помощью настроечных винтов 7 и //. Для обеспечения достаточного контактного нажатия служит пружина 6. Электрические зажимы для подключения подвижного контакта 9 и неподвижных контактов 8 и 10 в электрическую цепь на данной кинематической схеме не показаны.

Амплитудный датчик (рис. 3.1, б) отличается от предельного тем, что подвижный контакт 9 имеет осевое перемещение в направляющих рычага 5. При вращении детали 2 в призме / сначала происходит замыкание подвижного контакта 9 с неподвижным I контактом 8. Если щуп 3 продолжает подниматься, то рычаг перемещается влево, проскальзывая через подвижный контакт 9. Затем, когда максимальный размер будет пройден (т. е. щуп начнет опускаться), рычаг переместится вправо, увлекая за собой ) без проскальзывания подвижный контакт. Если отклонение раз-;’ мера превышает допустимое, то подвижный контакт замкнется со вторым неподвижным контактом 10 и в электрическую цепь подается сигнал о том, что деталь бракованная. На предельное отклонение размера датчик настраивают с помощью винта 11, используя эталонную деталь.

Рычажная система электроконтактных датчиков играет важную роль. Надежное замыкание и особенно размыкание контактов при малом расстоянии Между ними невозможны. Рычажная система позволяет увеличить это расстояние за счет того, что отношение размеров (рис. 3.1). При замыкании контактов датчика происходит изменение сопротивления между подвижным и неподвижным контактами от бесконечности до ничтожно малой величины, определяемой значением контактного сопротивления.

(рис. 3.1). При замыкании контактов датчика происходит изменение сопротивления между подвижным и неподвижным контактами от бесконечности до ничтожно малой величины, определяемой значением контактного сопротивления.

Для уменьшения погрешности измерения рычаги выполняют не на шарнирах, имеющих зазоры между отверстием и осью, а на плоских пружинах. Недостатками рычажных систем являются необходимость в значительных усилиях для перемещения щупа (0,1—3 Н) и повышенная инерционность.

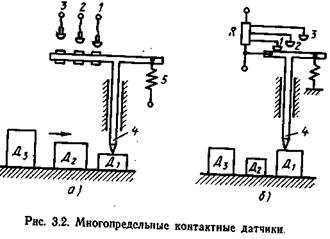

Датчик, показанный на рис. 3.1, является двухпредельным. При необходимости используют одно- и многопредельные датчики. На рис. 3.2 показаны многопредельные датчики. Контакты 1—3 замыкаются последовательно друг за другом при перемещении измерительного щупа 4, контролирующего соответственно размеры деталей . Подсоединение подвижного контакта во внешнюю цепь осуществляется с помощью пружинного подвода 5. Контактный датчик, приведенный на рис. 3.2, а, переключает несколько цепей сигнализации, а датчик на рис. 3.2, б выполняет последовательное замыкание частей резистора R, имеющего несколько отводов. В последнем случае происходит ступенчатое уменьшение активного сопротивления, включенного в общую внешнюю цепь.

. Подсоединение подвижного контакта во внешнюю цепь осуществляется с помощью пружинного подвода 5. Контактный датчик, приведенный на рис. 3.2, а, переключает несколько цепей сигнализации, а датчик на рис. 3.2, б выполняет последовательное замыкание частей резистора R, имеющего несколько отводов. В последнем случае происходит ступенчатое уменьшение активного сопротивления, включенного в общую внешнюю цепь.

Контактные многопредельные датчики используют в сортировочных автоматах, разделяющих детали по размерам с достаточно высокой точностью (несколько микрометров). Производительность сортировочных автоматов достигает нескольких сотен деталей в минуту. Это предъявляет высокие требования к надежности и точности контактных датчиков. Технические показатели датчиков в значительной степени зависят от материала и качества изготовления контактных пар. Нарушение контакта приводит к отказу датчика, а обгорание и износ контактов снижают точность контроля размеров. Поэтому очень важно создать благоприятные условия для работы контактов путем снижения разрывной мощности.

Нагрузкой контактных датчиков довольно часто являются сигнальные лампы. При использовании для сигнализации обычных ламп накаливания разрывная мощность довольно велика (несколько ватт). Для уменьшения искро- и дугообразования применяют искрогасительную цепочку, состоящую из последовательно соединенных конденсатора и разрядного активного сопротивления.

Такая цепочка подключается параллельно контактам датчика. Для повышения надежности контактных датчиков применяют неоновые лампочки, которые потребляют значительно меньшую (по сравнению с лампами накаливания) мощность: 80— 150 мВт (ток 1—1,5 мА при напряжении 80—100 В). Еще большего снижения разрывной мощности можно достичь подключая контакты в цепь управления электронных и полупроводниковых усилителей с большим входным сопротивлением.

Материалы для контактов выбираются в зависимости от контактного давления и условий работы датчика. Для высокочувствительных маломощных контактных датчиков давление на контактах изменяется от 0,001 до 0,02 Н. Контакты таких датчиков выполняют из драгоценных металлов (платина, золото и их сплавы), которые почти не окисляются в нормальных атмосферных условиях. Однако их износоустойчивость и твердость невелики. При контактных давлениях 0,05—1 Н применяют серебряные контакты. Для мощных контактных датчиков контактные усилия составляют несколько ньютон, а в качестве материала контактов используют вольфрам, молибден и их сплавы, обладающие высокими твердостью и износоустойчивостью.

Вообще проблема контактов и их надежности очень важна для многих электрических элементов автоматики. Более подробно вопросы выбора материалов и конструкций контактов рассмотрены в гл. 16.

В качестве контактных датчиков могут быть использованы и рассматриваемые в гл. 15 путевые и конечные выключатели. По сравнению с описанными контактными датчиками они требуют существенно больших усилий для перемещения контактов и имеют менее высокую точность, но зато могут быть использованы в более мощных цепях.

Достоинствами контактных датчиков являются простота и дешевизна конструкции, простота регулировки чувствительности, высокая точность, возможность работы в цепях постоянного и переменного токов. К. недостаткам относятся трудность обеспечения высокой надежности из-за наличия электрической дуги и искрения, возможность ложных срабатываний при наличии вибраций и ударной нагрузки.

2. Контактные датчики с дискретным выходным сигналом

Контактные датчики относятся к параметрическим, поскольку их электрическое сопротивление изменяется в зависимости от входной механической величины. Так как сопротивление изменяется скачком (в результате замыкания или размыкания контактов), то контактные датчики имеют дискретный выходной сигнал. Статическая характеристика контактного датчика имеет релейный характер. Можно считать, что выходной сигнал несет информацию типа «да—нет» или «больше—меньше». Поэтому контактные датчики применяются в основном в системах автоматического контроля и сортировки размеров, а также в системах автоматической сигнализации различных физических величин, преобразуемых в перемещение.

Электрические контактные датчики, используемые для контроля размеров деталей, делят на предельные, определяющие, находится ли заданный размер в поле допуска, и амплитудные, измеряющие отклонения детали от заданной геометрической формы.

Рассмотрим работу предельного контактного датчика (рис. 1, а). На установочной плите 1 размещена деталь 2, точность выполнения вертикального размера которой необходимо контролировать. К детали подводится измерительный щуп 3 и прижимается с помощью пружины 4. В зависимости от размера детали щуп перемещается в вертикальном направлении, поворачивая рычаг 5, несущий подвижный контакт 9. При опускании щупа замыкается неподвижный контакт 10, при поднятии — контакт 8. Замыкание происходит в том случае, когда размер детали имеет отклонение в большую или меньшую сторону сверх допустимого. Допустимые пределы отклонения могут быть установлены с помощью настроечных винтов 7 и 11. Для обеспечения достаточного контактного нажатия служит пружина 6. Электрические зажимы для подключения подвижного контакта 9 и неподвижных контактов 8 и 10 в электрическую цепь на данной кинематической схеме не показаны.

Рис. 1. Контактные электрические датчики

Амплитудный датчик (рис. 1, б) отличается от предельного тем, что подвижный контакт 9 имеет осевое перемещение в направляющих рычага 5. При вращении детали

Рычажная система электроконтактных датчиков играет важную роль. Надежное замыкание и особенно размыкание контактов при малом расстоянии между ними невозможны. Рычажная система позволяет увеличить это расстояние за счет того, что отношение размеров L/a > 1 (рис. 1). При замыкании контактов датчика происходит изменение сопротивления между подвижным и неподвижным контактами от бесконечности до ничтожно малой величины, определяемой значением контактного сопротивления.

Для уменьшения погрешности измерения рычаги выполняют не на шарнирах, имеющих зазоры между отверстием и осью, а на плоских пружинах. Недостатками рычажных систем являются необходимость в значительных усилиях для перемещения щупа (0,1—3 Н) и повышенная инерционность.

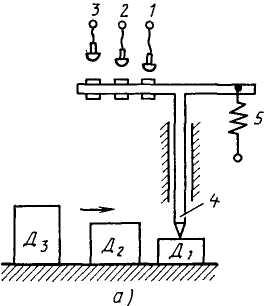

Датчик, показанный на рис. 1, является двухпредельным. При необходимости используют одно- и многопредельные датчики. На рис. 2 показаны многопредельные датчики. Контакты 1—3 замыкаются последовательно друг за другом при перемещении измерительного щупа 4, контролирующего соответственно размеры деталей Д1—Д3. Подсоединение подвижного контакта во внешнюю цепь осуществляется с помощью пружинного подвода 5. Контактный датчик, приведенный на рис. 2, а, переключает несколько цепей сигнализации, а датчик на рис. 2, б выполняет последовательное замыкание частей резистора

Рис.

2. Многопредельные контактные датчики

Рис.

2. Многопредельные контактные датчики

В последнем случае происходит ступенчатое уменьшение активного сопротивления, включенного в общую внешнюю цепь.

Контактные многопредельные датчики используют в сортировочных автоматах, разделяющих детали по размерам с достаточно высокой точностью (несколько микрометров). Производительность сортировочных автоматов достигает нескольких сотен деталей в минуту. Это предъявляет высокие требования к надежности и точности контактных датчиков. Технические показатели датчиков в значительной степени зависят от материала и качества изготовления контактных пар. Нарушение контакта приводит к отказу датчика, а обгорание и износ контактов снижают точность контроля размеров. Поэтому очень важно создать благоприятные условия для работы контактов путем снижения разрывной мощности.

Нагрузкой контактных датчиков довольно часто являются сигнальные лампы. При использовании для сигнализации обычных ламп накаливания разрывная мощность довольно велика (несколько ватт). Для уменьшения искро- и дугообразования применяют искрогасительную цепочку, состоящую из последовательно соединенных конденсатора и разрядного активного сопротивления. Такая цепочка подключается параллельно контактам датчика. Для повышения надежности контактных датчиков применяют неоновые лампочки, которые потребляют значительно меньшую (по сравнению с лампами накаливания) мощность: 80—150 мВт (ток 1—1,5 мА при напряжении 80—100 В). Еще большего снижения разрывной мощности можно достичь подключая контакты в цепь управления электронных и полупроводниковых усилителей с большим входным сопротивлением.

Материалы для контактов выбираются в зависимости от контактного давления и условий работы датчика. Для высокочувствительных маломощных контактных датчиков давление на контактах изменяется от 0,001 до 0,02 Н. Контакты таких датчиков выполняют из драгоценных металлов (платина, золото и их сплавы), которые почти не окисляются в нормальных атмосферных условиях. Однако их износоустойчивость и твердость невелики. При контактных давлениях 0,05—1 Н применяют серебряные контакты. Для мощных контактных датчиков контактные усилия составляют несколько ньютон, а в качестве материала контактов используют вольфрам, молибден и их сплавы, обладающие высокими твердостью и износоустойчивостью.

В качестве контактных датчиков могут быть использованы путевые и конечные выключатели. По сравнению с описанными контактными датчиками они требуют существенно больших усилий для перемещения контактов и имеют менее высокую точность, но зато могут быть использованы в более мощных цепях.

Достоинствами контактных датчиков являются простота и дешевизна конструкции, простота регулировки чувствительности, высокая точность, возможность работы в цепях постоянного и переменного токов. К недостаткам относятся трудность обеспечения высокой надежности из-за наличия электрической дуги и искрения, возможность ложных срабатываний при наличии вибраций и ударной нагрузки.

ПОТЕНЦИОМЕТРИЧЕСКИЕ ДАТЧИКИ

2. Контактные датчики с дискретным выходным сигналом

Электрические контактные датчики, используемые для контроля размеров деталей, делят на предельные, определяющие, находится ли заданный размер в поле допуска, и амплитудные, измеряющие отклонения детали от заданной геометрической формы.

Рассмотрим работу предельного контактного датчика (рис. 1, а). На установочной плите 1 размещена деталь 2, точность выполнения вертикального размера которой необходимо контролировать. К детали подводится измерительный щуп 3 и прижимается с помощью пружины 4. В зависимости от размера детали щуп перемещается в вертикальном направлении, поворачивая рычаг 5, несущий подвижный контакт 9. При опускании щупа замыкается неподвижный контакт 10, при поднятии — контакт 8. Замыкание происходит в том случае, когда размер детали имеет отклонение в большую или меньшую сторону сверх допустимого. Допустимые пределы отклонения могут быть установлены с помощью настроечных винтов 7 и 11. Для обеспечения достаточного контактного нажатия служит пружина 6. Электрические зажимы для подключения подвижного контакта 9 и неподвижных контактов 8 и 10 в электрическую цепь на данной кинематической схеме не показаны.

Рис. 1. Контактные электрические датчики

Амплитудный датчик (рис. 1, б) отличается от предельного тем, что подвижный контакт 9 имеет осевое перемещение в направляющих рычага 5. При вращении детали 2 в призме 1 сначала происходит замыкание подвижного контакта 9 с неподвижным контактом 8. Если щуп 3 продолжает подниматься, то рычаг перемещается влево, проскальзывая через подвижный контакт 9. Затем, когда максимальный размер будет пройден (т. е. щуп начнет опускаться), рычаг переместится вправо, увлекая за собой без проскальзывания подвижный контакт. Если отклонение размера превышает допустимое, то подвижный контакт замкнется со вторым неподвижным контактом 10 и в электрическую цепь подается сигнал о том, что деталь бракованная. На предельное отклонение размера датчик настраивают с помощью винта 11, используя эталонную деталь.

Рычажная система электроконтактных датчиков играет важную роль. Надежное замыкание и особенно размыкание контактов при малом расстоянии между ними невозможны. Рычажная система позволяет увеличить это расстояние за счет того, что отношение размеров L/a > 1 (рис. 1). При замыкании контактов датчика происходит изменение сопротивления между подвижным и неподвижным контактами от бесконечности до ничтожно малой величины, определяемой значением контактного сопротивления.

Для уменьшения погрешности измерения рычаги выполняют не на шарнирах, имеющих зазоры между отверстием и осью, а на плоских пружинах. Недостатками рычажных систем являются необходимость в значительных усилиях для перемещения щупа (0,1—3 Н) и повышенная инерционность.

Датчик, показанный на рис. 1, является двухпредельным. При необходимости используют одно- и многопредельные датчики. На рис. 2 показаны многопредельные датчики. Контакты 1—3 замыкаются последовательно друг за другом при перемещении измерительного щупа 4, контролирующего соответственно размеры деталей Д1—Д3. Подсоединение подвижного контакта во внешнюю цепь осуществляется с помощью пружинного подвода 5. Контактный датчик, приведенный на рис. 2, а, переключает несколько цепей сигнализации, а датчик на рис. 2, б выполняет последовательное замыкание частей резистора R, имеющего несколько отводов.

Рис.

2. Многопредельные контактные датчики

Рис.

2. Многопредельные контактные датчики

В последнем случае происходит ступенчатое уменьшение активного сопротивления, включенного в общую внешнюю цепь.

Контактные многопредельные датчики используют в сортировочных автоматах, разделяющих детали по размерам с достаточно высокой точностью (несколько микрометров). Производительность сортировочных автоматов достигает нескольких сотен деталей в минуту. Это предъявляет высокие требования к надежности и точности контактных датчиков. Технические показатели датчиков в значительной степени зависят от материала и качества изготовления контактных пар. Нарушение контакта приводит к отказу датчика, а обгорание и износ контактов снижают точность контроля размеров. Поэтому очень важно создать благоприятные условия для работы контактов путем снижения разрывной мощности.

Нагрузкой контактных датчиков довольно часто являются сигнальные лампы. При использовании для сигнализации обычных ламп накаливания разрывная мощность довольно велика (несколько ватт). Для уменьшения искро- и дугообразования применяют искрогасительную цепочку, состоящую из последовательно соединенных конденсатора и разрядного активного сопротивления. Такая цепочка подключается параллельно контактам датчика. Для повышения надежности контактных датчиков применяют неоновые лампочки, которые потребляют значительно меньшую (по сравнению с лампами накаливания) мощность: 80—150 мВт (ток 1—1,5 мА при напряжении 80—100 В). Еще большего снижения разрывной мощности можно достичь подключая контакты в цепь управления электронных и полупроводниковых усилителей с большим входным сопротивлением.

Материалы для контактов выбираются в зависимости от контактного давления и условий работы датчика. Для высокочувствительных маломощных контактных датчиков давление на контактах изменяется от 0,001 до 0,02 Н. Контакты таких датчиков выполняют из драгоценных металлов (платина, золото и их сплавы), которые почти не окисляются в нормальных атмосферных условиях. Однако их износоустойчивость и твердость невелики. При контактных давлениях 0,05—1 Н применяют серебряные контакты. Для мощных контактных датчиков контактные усилия составляют несколько ньютон, а в качестве материала контактов используют вольфрам, молибден и их сплавы, обладающие высокими твердостью и износоустойчивостью.

В качестве контактных датчиков могут быть использованы путевые и конечные выключатели. По сравнению с описанными контактными датчиками они требуют существенно больших усилий для перемещения контактов и имеют менее высокую точность, но зато могут быть использованы в более мощных цепях.

Достоинствами контактных датчиков являются простота и дешевизна конструкции, простота регулировки чувствительности, высокая точность, возможность работы в цепях постоянного и переменного токов. К недостаткам относятся трудность обеспечения высокой надежности из-за наличия электрической дуги и искрения, возможность ложных срабатываний при наличии вибраций и ударной нагрузки.

ПОТЕНЦИОМЕТРИЧЕСКИЕ ДАТЧИКИ

1. Типы электрических датчиков

Электрические датчики относятся к наиболее важным элементам систем автоматики. С помощью датчиков контролируемая или регулируемая величина преобразуется в сигнал, в зависимости от изменения которого и протекает весь процесс регулирования. Наибольшее распространение в автоматике получили датчики с электрическим выходным сигналом. Объясняется это прежде всего удобством передачи электрического сигнала на расстояние, его обработки и возможностью преобразования электрической энергии в механическую работу. Кроме электрических распространение получили механические, гидравлические и пневматические датчики.

Входным сигналом датчиков могут быть самые различные физические величины: механическое перемещение, скорость, сила, температура, давление, расход, влажность и др. В зависимости от вида входного сигнала различают датчики перемещения, скорости, силы, температуры и др. Это электрические датчики неэлектрических величия. При автоматизации электросетей и электроустановок возникает необходимость в получении сигналов, соответствующих току, напряжению, мощности и другим электрическим величинам. Для этого используют датчики тока, напряжения, мощности и др. В них одна электрическая величина — входной сигнал — преобразуется в другую электрическую величину — выходной сигнал.

По характеру формирования электрического выходного сигнала электрические датчики делятся на параметрические (пассивные) и генераторные (активные). В параметрических датчиках изменение входного сигнала вызывает соответствующее изменение какого-либо параметра электрической цепи (активного сопротивления, индуктивности, емкости). Генераторные датчики являются источниками электрической энергии, зависящей от входного сигнала.

Примем классификацию электрических датчиков в зависимости от принципа действия или метода, используемого при преобразовании входного сигнала в электрический выходной сигнал. В соответствии с этим электрические датчики подразделяют на контактные, потенциометрические, тензометрические, электромагнитные, пьезоэлектрические, емкостные, термоэлектрические, струнные, фотоэлектрические, ультразвуковые и др. Надо отметить, что этот ряд непрерывно расширяется — все новые и новые физические явления используются для преобразования входных сигналов с развитием науки, техники, технологии, появлением новых материалов.

По характеру изменения выходного сигнала различают датчики непрерывного (аналогового) и дискретного типа.

Независимо от значения и типа ко всем электрическим датчикам предъявляются определенные технические требования. Основными из них являются надежность, точность, чувствительность, быстродействие, минимальные габариты, масса.

Датчики различают также по диапазону изменения входного сигнала. Например, одни электрические датчики температуры предназначены для измерения температуры от 0 до 100 °С, а другие — от 0 до 1600 °С. Очень важно, чтобы диапазон изменения выходного сигнала был при этом одинаков (унифицирован) для разных приборов. Унификация выходных сигналов датчиков позволяет использовать общие усилительные и исполнительные элементы для самых разных систем автоматики. В нашей стране такая унификация проведена путем создания Государственной системы приборов и средств автоматизации (ГСП). Унификация элементов и блоков ГСП ускоряет процесс проектирования и изготовления систем автоматики, повышает технологичность конструкций, упрощает комплектацию, монтаж и эксплуатацию автоматических систем. Иными словами, применение элементов и блоков ГСП для систем автоматики экономически выгодно.

Датчики температуры

Используемые в промышленности датчики температуры можно разделить по типу измерения на контактные и бесконтактные датчики температуры.

Б

есконтактные

датчики температуры (пирометры)применяются там, где затруднен доступ

к измеряемым деталям, а также необходима

мобильность и малая инерционность

измерений. Кроме того, бесконтактные

датчики температуры незаменимы там,

где необходимо измерять высокие

температуры – от 1500 до 3000 С. К особому

виду ИК-датчиков температуры можно

отнести ИК-камеры, которые позволяют

получать картину распределения

температуры на поверхности измеряемого

объекта. Бесконтактные датчики используют

принцип измерения энергии инфракрасного

излучения, идущего от каждого объекта,

будь то расплавленный металл или кусок

льда. Инфракрасное излучение с длиной

волны 3 – 14 мкм от измеряемого объекта

попадает на чувствительный элемент

бесконтактного датчика температуры и

преобразуется в электрический сигнал,

который затем усиливается, нормируется,

а в новых моделях датчиков и оцифровывается

для передачи по сети.

есконтактные

датчики температуры (пирометры)применяются там, где затруднен доступ

к измеряемым деталям, а также необходима

мобильность и малая инерционность

измерений. Кроме того, бесконтактные

датчики температуры незаменимы там,

где необходимо измерять высокие

температуры – от 1500 до 3000 С. К особому

виду ИК-датчиков температуры можно

отнести ИК-камеры, которые позволяют

получать картину распределения

температуры на поверхности измеряемого

объекта. Бесконтактные датчики используют

принцип измерения энергии инфракрасного

излучения, идущего от каждого объекта,

будь то расплавленный металл или кусок

льда. Инфракрасное излучение с длиной

волны 3 – 14 мкм от измеряемого объекта

попадает на чувствительный элемент

бесконтактного датчика температуры и

преобразуется в электрический сигнал,

который затем усиливается, нормируется,

а в новых моделях датчиков и оцифровывается

для передачи по сети.

Интересны также модели бесконтактных датчиков температуры, разработанные для измерения температуры прозрачных объектов – стекла и пластиковой пленки, датчики для работы в запыленной или задымленной среде, датчики для измерения температуры пищевых продуктов в холодильных камерах.

Контактные датчики температуры

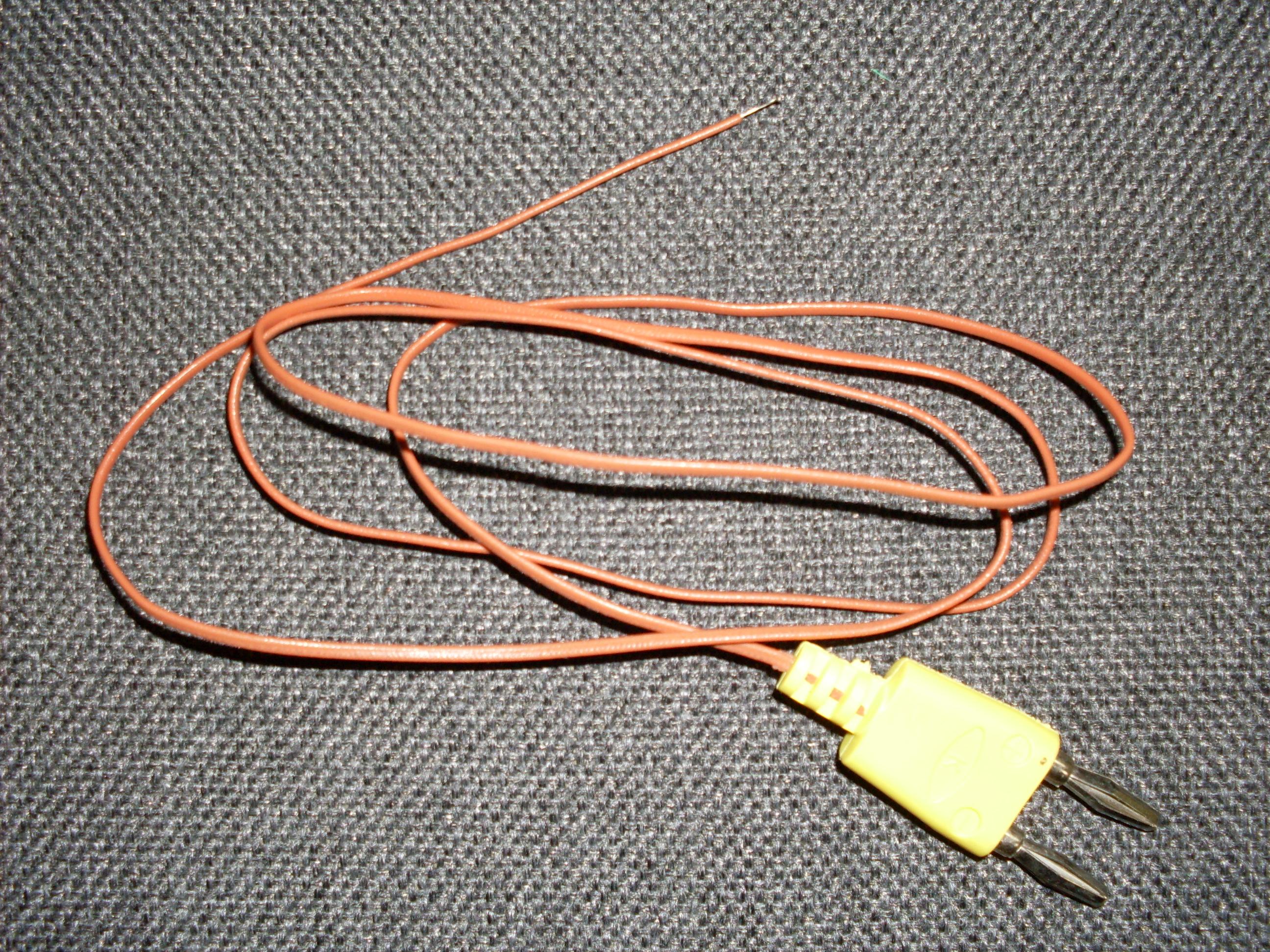

Т ермопары

ермопары

Термопары представляют собой две проволоки из различных металлов, сваренных между собой на одном из концов. Термоэлектрический эффект открыл немецкий физик Зеебек в первой половине 19-го века. Он открыл, что если соединить два проводника из разнородных металлов таким образом, что бы они образовывали замкнутую цепь и поддерживать места контактов проводников при разной температуре, то в цепи потечет постоянный ток. Экспериментальным путем были подобраны пары металлов, которые в наибольшей степени подходят для измерения температуры, обладая высокой чувствительностью, временной стабильностью, устойчивостью к воздействию внешней среды. Это например пары металлов хромель-аллюмель, медь-константан, железо-константан, платина-платина/родий, рений-вольфрам. Каждый тип подходит для решения своих задач. Термопары хромель-алюмель (тип К) имеют высокую чувствительность и стабильность и работают до температур вплоть до 1300 С в окислительной или нейтральной атмосфере. Это один из самых распространенных типов термопар. Термопара железо-константан (тип J) работает в вакууме, восстановительной или инертной атмосфере при температурах до 500 С. При высоких температурах до 1500 С используют термопары платина- платина/родий (тип S или R) в керамических защитных кожухах. Они прекрасно измеряют температуру в окислительной, нейтральной среде и вакууме.

Термометры сопротивленияэто резисторы, изготовленные из платины, меди или никеля. Это могут быть проволочные резисторы, либо металлический слой может быть напыленным на изолирующую подложку, обычно керамическую или стеклянную. Платина чаще всего применяется в термометрах сопротивления из-за ее высокой стабильности и линейности изменения сопротивления с температурой. Медь используется в основном для измерения низких температур, а никель в недорогих датчиках для измерения в диапазоне комнатных температур. Для защиты от внешней среды платиновые термометры сопротивления помещают в защитные металлические чехлы и изолируют керамическими материалами, такими как оксид алюминия или оксид магния. Такая изоляция снижает так же воздействие вибрации и ударов на датчик. Однако вместе с дополнительной изоляцией растет и время отклика датчика на резкие температурные изменения. Платиновые термометры сопротивления одни из самых точных датчиков температуры. Кроме того, они стандартизированы, что значительно упрощает их использование. Стандартно производятся датчики сопротивлением 100 и 1000 Ом. Изменение сопротивления таких датчиков с температурой дается в любых тематических справочниках в виде таблиц или формул. Диапазон измерений платиновых термометров сопротивления составляет -180 С +600 С. Несмотря на изоляцию, стоит оберегать термометры сопротивления от сильных ударов и вибрации.

Термисторы.

В этом классе датчиков используется

эффект изменения электрического

сопротивления материала под воздействием

температуры. Обычно в качестве термисторов

используют полупроводниковые материалы,

как правило, оксиды различных металлов.

В результате получаются датчики с

высокой чувствительностью. Однако

большая нелинейность позволяет

использовать термисторы лишь в узком

диапазоне температур. Термисторы имеют

невысокую стоимость и могут изготавливаться

в миниатюрных корпусах, позволяя

увеличить тем самым быстродействие.

Существует два типа термисторов,

использующих положительный температурный

коэффициент – когда электрическое

сопротивление растет с повышением

температуры и использующих отрицательный

температурный коэффициент – здесь

электрическое сопротивление падает

при повышении температуры. Термисторы

не имеют определенной температурной

характеристики. Она зависит от конкретной

модели прибора и области его применения.

Основными достоинствами термисторов

является их высокая чувствительность,

малые размеры и вес, позволяющие создавать

датчики с малым временем отклика, что

важно, например, для измерения температуры

воздуха. Безусловно, невысокая стоимость

так же является их достоинством, позволяя

встраивать датчики температуры в

различные приборы. К недостаткам можно

отнести высокую нелинейность термисторов,

позволяющую их использовать в узком

температурном диапазоне. Использование

термисторов так же ограничено в диапазоне

низких температур. Большое количество

моделей с различными характеристиками

и отсутствие единого стандарта, заставляет

производителей оборудования использовать

термисторы только одной конкретной

модели без возможности замены.

этом классе датчиков используется

эффект изменения электрического

сопротивления материала под воздействием

температуры. Обычно в качестве термисторов

используют полупроводниковые материалы,

как правило, оксиды различных металлов.

В результате получаются датчики с

высокой чувствительностью. Однако

большая нелинейность позволяет

использовать термисторы лишь в узком

диапазоне температур. Термисторы имеют

невысокую стоимость и могут изготавливаться

в миниатюрных корпусах, позволяя

увеличить тем самым быстродействие.

Существует два типа термисторов,

использующих положительный температурный

коэффициент – когда электрическое

сопротивление растет с повышением

температуры и использующих отрицательный

температурный коэффициент – здесь

электрическое сопротивление падает

при повышении температуры. Термисторы

не имеют определенной температурной

характеристики. Она зависит от конкретной

модели прибора и области его применения.

Основными достоинствами термисторов

является их высокая чувствительность,

малые размеры и вес, позволяющие создавать

датчики с малым временем отклика, что

важно, например, для измерения температуры

воздуха. Безусловно, невысокая стоимость

так же является их достоинством, позволяя

встраивать датчики температуры в

различные приборы. К недостаткам можно

отнести высокую нелинейность термисторов,

позволяющую их использовать в узком

температурном диапазоне. Использование

термисторов так же ограничено в диапазоне

низких температур. Большое количество

моделей с различными характеристиками

и отсутствие единого стандарта, заставляет

производителей оборудования использовать

термисторы только одной конкретной

модели без возможности замены.

Полупроводниковые датчикитемпературы

используют зависимость сопротивления

полупроводникового кремния от температуры.

Диапазон измеряемых температур для

таких датчиков составляет от -50 С до

+150 С. Внутри этого диапазона кремниевые

д атчики

температуры показывают хорошую линейность

и точность. Возможность производства

в одном корпусе такого датчика не только

самого чувствительного элемента, но

так же и схем усиления и обработки

сигнала, обеспечивает датчику хорошую

точность и линейность внутри температурного

диапазона. Встроенная в такой датчик

энергонезависимая память позволит

индивидуально откалибровать каждый

прибор. Большим плюсом можно назвать

большое разнообразие типов выходного

интерфейса: это может быть напряжение,

ток, сопротивление, либо цифровой выход,

позволяющий подключить такой датчик к

сети передачи данных. Из слабых мест

кремниевых датчиков температуры можно

отметить узкий температурный диапазон

и относительно большие размерами по

сравнению с аналогичными датчиками

других типов, особенно термопарами.

Кремниевые датчики температуры

применяются в основном для измерения

температуры поверхности, температуры

воздуха, особенно внутри различных

электронных приборов.

атчики

температуры показывают хорошую линейность

и точность. Возможность производства

в одном корпусе такого датчика не только

самого чувствительного элемента, но

так же и схем усиления и обработки

сигнала, обеспечивает датчику хорошую

точность и линейность внутри температурного

диапазона. Встроенная в такой датчик

энергонезависимая память позволит

индивидуально откалибровать каждый

прибор. Большим плюсом можно назвать

большое разнообразие типов выходного

интерфейса: это может быть напряжение,

ток, сопротивление, либо цифровой выход,

позволяющий подключить такой датчик к

сети передачи данных. Из слабых мест

кремниевых датчиков температуры можно

отметить узкий температурный диапазон

и относительно большие размерами по

сравнению с аналогичными датчиками

других типов, особенно термопарами.

Кремниевые датчики температуры

применяются в основном для измерения

температуры поверхности, температуры

воздуха, особенно внутри различных

электронных приборов.

Т ермоиндикаторы– это особые вещества, изменяющие свой

цвет под воздействием температуры.

Такое изменение цвета может быть как

обратимым, так и необратимым. В диапазоне

комнатных температур используются

термоиндикаторы на основе жидких

кристаллов. Они плавно изменяют свой

цвет при изменении температуры. Изменения

эти, как правило, обратимые. Производятся

они в виде пленки, часто с клейкой

подложкой, и служат для оперативного

визуального контроля температуры. Для

низких и высоких температур производятся

в основном необратимые термоиндикаторы.

То есть, если температура хотя бы один

раз превысила допустимую, то индикатор

необратимо меняет свой цвет. Такие

термоиндикаторы используют, например,

для контроля за замороженными продуктами.

Если в процессе хранения или транспортировки

температура хоть раз была выше допустимой,

то изменившаяся окраска термоиндикатора

сообщит об этом. Основное достоинство

термоиндикаторов низкая стоимость. Их

можно использовать как одноразовые

датчики температуры.

ермоиндикаторы– это особые вещества, изменяющие свой

цвет под воздействием температуры.

Такое изменение цвета может быть как

обратимым, так и необратимым. В диапазоне

комнатных температур используются

термоиндикаторы на основе жидких

кристаллов. Они плавно изменяют свой

цвет при изменении температуры. Изменения

эти, как правило, обратимые. Производятся

они в виде пленки, часто с клейкой

подложкой, и служат для оперативного

визуального контроля температуры. Для

низких и высоких температур производятся

в основном необратимые термоиндикаторы.

То есть, если температура хотя бы один

раз превысила допустимую, то индикатор

необратимо меняет свой цвет. Такие

термоиндикаторы используют, например,

для контроля за замороженными продуктами.

Если в процессе хранения или транспортировки

температура хоть раз была выше допустимой,

то изменившаяся окраска термоиндикатора

сообщит об этом. Основное достоинство

термоиндикаторов низкая стоимость. Их

можно использовать как одноразовые

датчики температуры.

Тема 2.1.2. Конструкция, принцип работы и схемы включения контактных датчиков.

Тема 2.1.1. Классификация датчиков. Требования, предъявляемые к датчикам.

Датчиком называется устройство автоматики, воспринимающее величину технологического параметра и преобразующее его в электрический сигнал, пропорциональный величине этого параметра.

По принципу преобразования все датчики делятся на 2 группы:

1. Параметрические;

2. Генераторные.

Параметрические датчики преобразуют технологический параметр в параметр электрической цепи (активное, индуктивное или емкостное сопротивления).

Поскольку на выходе параметрического датчика необходимо получить сигнал в виде напряжения, то к нему подключаются внешние источники питания.

Генераторные датчики преобразуют технологический параметр в напряжение, ЭДС или последовательность импульсов.

Генераторные датчики дополнительных источников питания не требуют, так как сами вырабатывают электрическую энергию.

Технологический параметр, который подается на вход датчика, называется входной величиной датчика.

По виду входной величины датчики бывают:

· Частоты вращения n;

· Угловой скорости ω;

· Давления P;

· Усилия F;

· Уровня или высоты H;

· Освещенности E;

· Линейного перемещения ℓ;

· Углового перемещения α;

· Времени t

· Температуры to .

Выходной величиной датчика называется электрический сигнал на выходе датчика.

Для параметрических датчиков выходной величиной может быть:

· Активное сопротивление R;

· Индуктивное сопротивление XL;

· Емкостное сопротивление XC.

При подключении внешнего источника питания на выходе параметрических датчиков образуется выходной сигнал в виде постоянного или переменного напряжения. Величина этого напряжения будет пропорциональна величине R, XL или XC.

Для генераторных датчиков выходной величиной может быть:

· Напряжение U постоянного или переменного тока;

· ЭДС E постоянного или переменного тока;

· Частота последовательности импульсов или частота переменного напряжения f;

· Фаза переменного напряжения ψ.

СР

Требования, предъявляемые к датчикам (Поспелов, с.26-27).

1. Определенность и однозначность зависимости между входной величиной и выходной;

2. Высокая чувствительность к изменением входной величины;

3. Высокое быстродействие;

4. Минимальное обратное воздействие на входную величину или полное его отсутствие;

5. Высокая перегрузочная способность;

6. Устойчивость к воздействиям посторонних факторов и долговечность;

7. Стабильность параметров и характеристик во времени и при изменениях внешних условиях;

8. Простота устройства, малые размеры и масса;

9. Взаимозаменяемость, удобство монтажа и ремонта.

СР

Тема 2.1.4. Конструкция и принцип работы термометров сопротивления и полупроводниковых терморезисторов (Поспелов, с. 29 рис. 2.2).

Эти датчики относятся к параметрическим и преобразуют температуру в активное сопротивление R. Термометры сопротивления основаны на свойстве проводников менять сопротивление при изменении температуры.

Термосопротивления изготовляются из чистых металлов: меди, железа, никеля, платины и т.д.

Электрические сопротивление при нагреве металлов для термосопротивлений не используются ввиду нарушения стабильности характеристик и уменьшения температурного коэффициента сопротивления.

Металлический термометр сопротивления, используя в качестве датчика температуры, выполняется из проволоки 1 диаметром 0,1 мм, намотанной на слюдяной, фарфоровый или кварцевый каркас. Каркас заключен в защитную трубку 2. Сопротивления термометров при нормальной температуре составляет 50-100 Ом.

Полупроводниковые терморезисторы (термисторы) представляют собой оксиды, сульфиды, нитриды или карбиды металлов (меди, никеля, марганца, кобальта, титана, урана и д.р.). Сопротивление терморезисторов, в отличие от металлов, уменьшается при повышении температуры, т.е. они имеют отрицательный температурный коэффициент сопротивления, причем по величине обратно пропорциональной квадрату абсолютной температуры.

Терморезисторы по сравнению с металлическими термосопротивлениями имеют более высокую чувствительность, обладают высоким удельным (до 103 Ом·см) и общим сопротивлением. Однако довольно большой разброс сопротивлений и меньшая стабильность терморезисторов являются их существенными недостатками. Терморезисторы нашли применение в горной промышленности в аппаратуре защиты обмоток двигателя и подшипников машин от перегрева.

ЗАЧЕТ ПО МОДУЛЮ 2.1.

Модуль 2.2. Преобразовательно-усилительные устройства (ПУУ).

К ПУУ относятся усилители постоянного и переменного тока, импульсные усилители, фазочувствительные усилители, магнитные усилители, преобразователи частоты, преобразователи аналогового сигнала в цифровой (АЦП) и преобразователи цифрового сигнала в аналоговый (ЦАП).

ЗАЧЕТ ПО МОДУЛЮ 2.4

ЦИКЛ ЛАБОРАТОРНЫХ РАБОТ

Модуль 2.5. Исполнительные, задающие и сравнивающие устройства.

ЗАЧЕТ ПО МОДУЛЮ 2.5

Тема 2.1.1. Классификация датчиков. Требования, предъявляемые к датчикам.

Датчиком называется устройство автоматики, воспринимающее величину технологического параметра и преобразующее его в электрический сигнал, пропорциональный величине этого параметра.

По принципу преобразования все датчики делятся на 2 группы:

1. Параметрические;

2. Генераторные.

Параметрические датчики преобразуют технологический параметр в параметр электрической цепи (активное, индуктивное или емкостное сопротивления).

Поскольку на выходе параметрического датчика необходимо получить сигнал в виде напряжения, то к нему подключаются внешние источники питания.

Генераторные датчики преобразуют технологический параметр в напряжение, ЭДС или последовательность импульсов.

Генераторные датчики дополнительных источников питания не требуют, так как сами вырабатывают электрическую энергию.

Технологический параметр, который подается на вход датчика, называется входной величиной датчика.

По виду входной величины датчики бывают:

· Частоты вращения n;

· Угловой скорости ω;

· Давления P;

· Усилия F;

· Уровня или высоты H;

· Освещенности E;

· Линейного перемещения ℓ;

· Углового перемещения α;

· Времени t

· Температуры to .

Выходной величиной датчика называется электрический сигнал на выходе датчика.

Для параметрических датчиков выходной величиной может быть:

· Активное сопротивление R;

· Индуктивное сопротивление XL;

· Емкостное сопротивление XC.

При подключении внешнего источника питания на выходе параметрических датчиков образуется выходной сигнал в виде постоянного или переменного напряжения. Величина этого напряжения будет пропорциональна величине R, XL или XC.

Для генераторных датчиков выходной величиной может быть:

· Напряжение U постоянного или переменного тока;

· ЭДС E постоянного или переменного тока;

· Частота последовательности импульсов или частота переменного напряжения f;

· Фаза переменного напряжения ψ.

СР

Требования, предъявляемые к датчикам (Поспелов, с.26-27).

1. Определенность и однозначность зависимости между входной величиной и выходной;

2. Высокая чувствительность к изменением входной величины;

3. Высокое быстродействие;

4. Минимальное обратное воздействие на входную величину или полное его отсутствие;

5. Высокая перегрузочная способность;

6. Устойчивость к воздействиям посторонних факторов и долговечность;

7. Стабильность параметров и характеристик во времени и при изменениях внешних условиях;

8. Простота устройства, малые размеры и масса;

9. Взаимозаменяемость, удобство монтажа и ремонта.

Тема 2.1.2. Конструкция, принцип работы и схемы включения контактных датчиков.

Контактные датчики относятся к параметрическим датчикам, так как преобразуют технологический параметр (температуру, угловое или линейное перемещение, уровень жидкости) в активное сопротивление R = 0 Ом или R = ∞ Ом (по-другому можно сказать, что это сигнал «замкнуто-разомкнуто»).

Примером такого датчика является контактный датчик температуры.

Пока температура в цехе мала, ртуть 2 находится в нижней части стеклянной трубки 1 и не замыкает между собой металлические контактные площадки 3, впаянные в верхнюю часть трубки 1.Поэтому сопротивление между этими контактными площадками R= ∞ Ом (сигнал «разомкнуто»). Реле KL не включено, так как через его катушку ток не течет, а значит, его контакты в цепи двигателя М разомкнуты. Двигатель М не вращается, а значит, не вращаются лопасти вентилятора, расположенные на его валу.

При увеличении температуры ртуть замыкает две нижние контактные площадки, сопротивление между ними становится равным R = 0 Ом (сигнал «замкнуто»). По катушке реле KL начинает течь ток, оно срабатывает и замыкает свой контакт в цепи питания двигателя. Двигатель и вентилятор вращаются, нагнетая в помещение холодный воздух. Температура в цехе понижается до нормальной, контакты датчика вновь размыкаются и вентилятор с двигателем останавливаются.

Если температура в цехе повысится до аварийной, то замкнутся нижняя и верхняя контактные площадки. Сигнал «замкнуто» поступает в систему аварийной сигнализации.

СР

Контактный датчик линейного перемещения.

Этот датчик преобразует линейное перемещение ℓ изделия по ленте конвейера в сигнал «замкнуто-разомкнуто».

Пока изделие находится на ленте конвейера вдали от щупа, контакты датчика разомкнуты, а сопротивление на его выходе R=∞ Ом. Как только изделие подойдет к щупу и надавит на него, контакты датчика замкнуться и на его выходе появится сопротивление R=0 Ом. Этот сигнал поступит в систему автоматики (например, на катушку реле и она отключит двигатель, вращающий ленту конвейера).

| В данном разделе представлены бесконтактные датчики положения и электромеханические выключатели, предназначенные для контроля конечных положений объектов из различных материалов. Детектирование положения предмета — базовая задача при автоматизации в промышленности и от правильного выбора сенсора, зависит надежность и стабильное функционирование всей системы. Датчики положения или приближения можно разделить на две большие группы: бесконтактные и контактные, электромеханические. К бесконтактным выключателям относятся, например, емкостные датчики, индуктивные датчики, магнитные и ультразвуковые, т.е., детектирующие объект удаленно, без контакта с его поверхностью. Вместе с тем, довольно часто используются механические концевые выключатели, например, электромеханические одиночные и блочные. Большое распространение электромеханические выключатели получили в различных станках с ЧПУ для металлообработки, поскольку современные выключатели этого типа обладают высокой надежностью, ремонтопригодностью и простотой подключения в электрическую схему. При выборе бесконтактного датчика положения следует оттолкнуться от свойств детектируемого объекта, его габаритов, расстояния срабатывания и условий эксплуатации. К примеру, для определения конечного положения металлических деталей, частей механизма с расстояния от одного до нескольких десятков миллиметров идеально подходят индуктивные датчики. Бесконтактные магнитные выключатели несколько расширяют расстояние срабатывания индуктивных, благодаря тому, что работают в паре с постоянным магнитом. Для расстояний от нескольких сантиметров до метров следует уже обращаться к оптическим и ультразвуковым датчикам положения. Оптические или фотоэлектрические бесконтактные выключатели получили огромное распространение на производстве и их можно увидеть практически на любой автоматической линии возле конвейерной ленты. Необходимо отметить, что есть три типа оптических датчиков, различающихся по схеме работы: с диффузионным отражением от объекта, рефлекторные — с отражением от рефлектора и однолучевые барьеры, с раздельным расположением приемника и передатчика. Благодаря такому разнообразию, можно подобрать максимально подходящий для решения конкретной задачи оптический датчик положения. Выбрать по параметрам надежные бесконтактные датчики положения различных типов, ознакомиться с описаниями и купить бесконтактные и электромеханические выключатели, возможно с помощью нашего каталога, в котором представлены одни из лучших мировых производителей сенсоров: Balluff, Banner Engineering, Datalogic (Datasensor), IFM Electronic, EGE-Elektronik, Leuze Electronic, Omron, Turck, Pepperl+Fuchs. |