Алатырский механический завод. Официальный сайт

Алатырский механический завод. Официальный сайтМы являемся одними из лидеров на рынке продукции для вагонов

22 декабря 1893 года — дата основания завода (открытие железнодорожных мастерских)

ноябрь 1927 года — преобразование мастерских в Алатырский паровозоремотный завод

Мы предлагаем широкий спектр продукции и услуг

АО «АМЗ» выпускает оборудование для сортировочных горок, замедлители для горочных и парковых тормозных позиций, управляющей аппаратуры, а также запасные части, вагонные котлы и кипятильники, для ремонта пассажирских и грузовых вагонов. Основным потребителем на рынке является ОАО «РЖД»

Мы производим оборудование для механизации процесса регулирования скорости вагонных отцепов на действующих и вновь создаваемых сортировочных горках КНЗ-5пк, КНЗ-3пк, РНЗ-2Мпк, а также воздухосборники с электронным блоком управления ВУПЗ-05М/07АF (А)

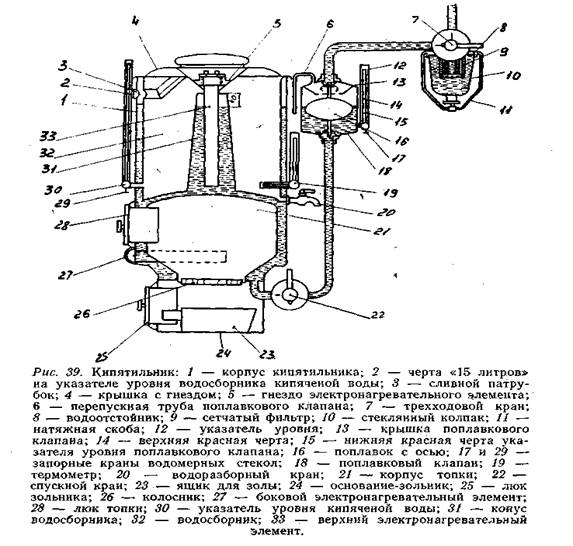

Мы производим комбинированные отопительные котлы черт. 19.022.00.000; 19.092.00.000, кипятильник КВ-1М (50В, 110В) и запасные части к ним, детали для формирования колесной пары грузового вагона.

19.022.00.000; 19.092.00.000, кипятильник КВ-1М (50В, 110В) и запасные части к ним, детали для формирования колесной пары грузового вагона.

Мы осуществляем ремонт вагонных замедлителей, а также предоставляем токарные, фрезерные и иные работы по металлу.

Высочайшее качество нашей продукции и услуг оценили потребители по всей Роcсии

За годы работы мы доказали потребителям, что можем производить качественную и конкурентоспособную продукцию, которая получила распространение по всей России, начиная от вагонных замедлителей и заканчивая кипятильниками в вагонах. Это подтверждается тем, что одним из наших клиентов является РЖД.

Наши достижения

45%

Доля на рынке вагонных замедлителей

85%

Доля на рынке вагонных котлов

72%

Доля на рынке кипятильников

Наши клиенты

Нашими клиентами являются крупные и небольшие компании

Последние новости

13. 10.2017 Алатырский механический завод произвёл отгрузку вагонного замедлителя КНЗ-5.

10.2017 Алатырский механический завод произвёл отгрузку вагонного замедлителя КНЗ-5.

Сетевой семинар «Результаты эксплуатации горочного оборудования и аппаратуры торможения сортировочных горок, выпускаемых на базе ЗАО Концерн «ТРАНСМАШ» и АО «Алатырский механический завод».

Наша продукция

Контакты

Россия, 429826, Чувашская Республика, г. Алатырь, Больничный переулок, 14

8 (83531) 2-03-85

Пн-Пт: с 7 до 16

Потомки самовара

Промышленные водонагреватели (кипятильники) относятся к самому распространенному электрооборудованию, используемому на предприятиях питания. Кипяченая и горячая вода необходима во всех ресторанах, барах, кафе и фаст-фудах. Они могут иметь разный ассортимент предлагаемых блюд, но чай, кофе или другие горячие напитки практически всегда присутствуют в их меню.

Профессиональный водонагреватель (электрический кипятильник) — это электроприбор, предназначенный для приготовления питьевой воды до температуры в пределах от 30 до 100 °C.

Источником тепла для водонагревателей является твердое топливо, газ, горячий пар или электричество. Наибольшее распространение получили электрические модели.

Виды профессиональных водонагревателей

Водонагреватели различаются по объему резервуара для воды, мощности, материалу изготовления и функциональности. Одни из них способны только нагревать воду до заданной температуры, после чего она постепенно остывает, а другие – постоянно поддерживают определенную температуру воды после ее кипячения. Более сложные современные модели имеют защиту от так называемого «сухого хода», — при отсутствии воды в баке нагреватель автоматически выключается, а некоторые из них оборудованы индикатором уровня воды.

Одни из них способны только нагревать воду до заданной температуры, после чего она постепенно остывает, а другие – постоянно поддерживают определенную температуру воды после ее кипячения. Более сложные современные модели имеют защиту от так называемого «сухого хода», — при отсутствии воды в баке нагреватель автоматически выключается, а некоторые из них оборудованы индикатором уровня воды.

По принципу действия все водонагреватели (кипятильники) делятся на две большие группы – аппараты периодического действия, которые иногда называют аккумуляционными или наливными, и непрерывного, т.е. проточные.

Аккумуляционные водонагреватели

Принцип работы и использование

Аккумуляционный водонагреватель представляет собой емкость, которую периодически необходимо наполнять водой. Он имеет цилиндрическую форму и выглядит как бак из нержавеющей стали. Пар, образующийся при кипении, и излишки воды удаляются при помощи дренажного патрубка. После нагрева воды, когда требуется лишь поддерживать её определенную температуру, водонагреватель переходит в режим экономии электроэнергии.

Он имеет цилиндрическую форму и выглядит как бак из нержавеющей стали. Пар, образующийся при кипении, и излишки воды удаляются при помощи дренажного патрубка. После нагрева воды, когда требуется лишь поддерживать её определенную температуру, водонагреватель переходит в режим экономии электроэнергии.

Такие водонагреватели получили распространение в заведениях с невысокой проходимостью, к примеру, в небольших фаст-фудах, столовых или кафе, где они ставятся на барную стойку или в пределах досягаемости персонала, обслуживающего линию раздачи.

Проточные водонагреватели

Конструкция

Водонагреватель непрерывного действия (проточный промышленный водонагреватель) имеет более сложную конструкцию и принцип работы. Он подключается к системе водоснабжения через специальный смеситель, и получает воду из неё.

Проточный кипятильник состоит из сварного металлического корпуса в форме цилиндра, сигнальной трубки уровня, индикаторов, крышки, ручек, поплавкового клапана, автоматического пускового устройства и водоразборного крана. Внутри корпуса устанавливается питательная коробка, поддерживающая постоянный уровень воды во всем объеме бака, а также кипятильный объем с переливной трубкой, работающие как сообщающиеся сосуды. Вода в кипятильном объеме нагревается ТЭНами. На передней панели устройства расположены индикаторы уровня нагрева и кипения воды.

Холодная вода поступает в кипятильник из водопровода при помощи подающей трубы и клапана в питательную коробку. Она образует совместно с кипятильным объемом единое пространство, которое разделяется переливной трубкой на две части. Во время работы кипятильника уровень воды в зоне рядом с трубкой выше, чем в питательной коробке, поэтому кипяток поднимается вверх, попадая в переливную трубку, и поступает в специальный сборник, откуда его разливают через кран. Для защиты от переполнения питательной коробки кипятильник имеет сигнальную трубку, которая в случае необходимости сливает избыток воды в канализацию.

Она образует совместно с кипятильным объемом единое пространство, которое разделяется переливной трубкой на две части. Во время работы кипятильника уровень воды в зоне рядом с трубкой выше, чем в питательной коробке, поэтому кипяток поднимается вверх, попадая в переливную трубку, и поступает в специальный сборник, откуда его разливают через кран. Для защиты от переполнения питательной коробки кипятильник имеет сигнальную трубку, которая в случае необходимости сливает избыток воды в канализацию.

Использование

Диапазон температур, в пределах которого может осуществляться нагрев, достаточно широк и составляет от 30 до 100 °С, а их производительность составляет от 50 до 100 литров в сутки. Поэтому их целесообразно использовать тогда, когда горячая вода необходима постоянно и в больших количествах, к примеру, в популярных фаст-фудах или кафе.

Уровень воды в кипятильнике не должен опускаться ниже 60-80 мм от кромки переливной трубки. Если он оказывается выше, то в сборник кипятка будет поступать некипяченая теплая вода, а если ниже – то в сборнике окажется много пара, а не вода, поэтому производительность кипятильника понизится.

Чае- и кофераздатчики

Профессиональные чае- и кофераздатчики служат для приготовления и раздачи чая, кофе и других горячих напитков. Они используются практически всеми предприятиями общественного питания – барами, ресторанами, кафетериями, буфетами, а также отелями. Могут применяться и на разных выездных мероприятиях (кейтеринг).

Они используются практически всеми предприятиями общественного питания – барами, ресторанами, кафетериями, буфетами, а также отелями. Могут применяться и на разных выездных мероприятиях (кейтеринг).

Конструкция

Конструкция чае- и кофераздатчиков внешне схожа с конструкцией водонагревателей. Как и они, чае- и кофераздатчики состоят из металлического корпуса, крышки, одного или двух кранов для воды, индикаторов, сигнальных лампочек и ТЭНа. Кроме того, чаераздатчики включают в себя резервуар для заварки и емкость для воды. После того, как резервуар заполняется необходимым количеством чайной заварки, а бак — водой, можно приступать к приготовлению чая. Производительность некоторых чаераздатчиков достигает 120 стаканов чая в час. От перегрева ТЭН защищает специальная контрольная система, которая при отсутствии воды в баке отключает аппарат. Кофераздатчики работают по такому же принципу. Профессиональные чае- и кофераздатчики могут поддерживать приготовленный напиток в горячем состоянии при наличии такой опции.

Кофераздатчики работают по такому же принципу. Профессиональные чае- и кофераздатчики могут поддерживать приготовленный напиток в горячем состоянии при наличии такой опции.

Кипятильник 2.0 | Компьютерра

Николай Маслухин

29 октября 2014

Большинство электрических чайников работают по очень энергозатратной схеме: чтобы, например, вскипятить чашку чая, нужно налить воды в большем количестве – то есть заметная часть энергии уходит впустую. По подсчетам авторов сегодняшнего концепта, такой «холостой» энергии, собранной от чайников за сутки, хватило бы, чтобы все фонари Лондона светили целую ночь. Решение проблемы предложили дизайнеры Нильс Чуди (Nils Chudy) и Жасмина Грейс (Jasmina Grase) из Нидерландов, разработавшие индукционный кипятильник MIITO. Главная задача устройства — поменять привычки людей и способствовать более экономному и бережному отношению к энергии.

По подсчетам авторов сегодняшнего концепта, такой «холостой» энергии, собранной от чайников за сутки, хватило бы, чтобы все фонари Лондона светили целую ночь. Решение проблемы предложили дизайнеры Нильс Чуди (Nils Chudy) и Жасмина Грейс (Jasmina Grase) из Нидерландов, разработавшие индукционный кипятильник MIITO. Главная задача устройства — поменять привычки людей и способствовать более экономному и бережному отношению к энергии.

Кипятильник MIITO состоит из индукционной базы и нагревательного стержня. На базу помещается емкость любых размеров с любой жидкостью (от воды до супа), а после в жидкость погружается стержень. Система активируется автоматически и начинает нагревать содержимое. Так же автоматически она распознает, когда жидкость кипит и переходит в режим ожидания. После того, как пользователь забирает емкость и устанавливает стержень на базу, MIITO выключается.

Помимо явной экономии энергии у MIITO есть еще пара очевидных плюсов – легкий уход (никакой накипи) и тихая работа.

В настоящее время Miito представляет собой лишь прототип устройства. Однако изобретение уже удостоилось национальной голландской премии James Dyson Award 2014 и было представлено на выставке работ выпускников Академии дизайна Эйндховена.

Комментарии

Mogilevtorgtehnika — Mogilevtorgtehnika

Кипятильники периодического действия

Кипятильники периодического действия могут работать на любом виде обогрева, но выпускались промышленностью только для работы на твердом топливе.

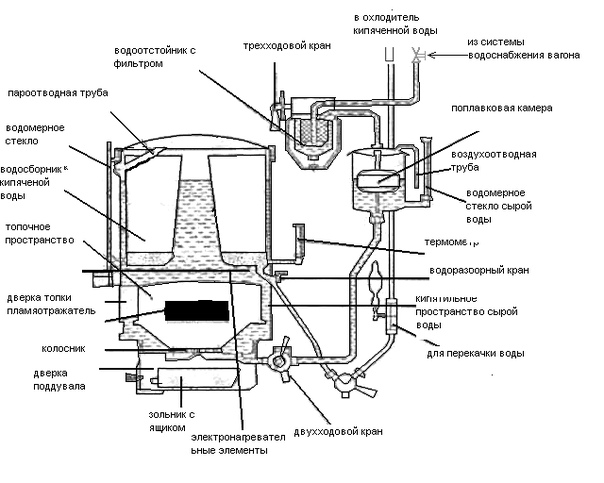

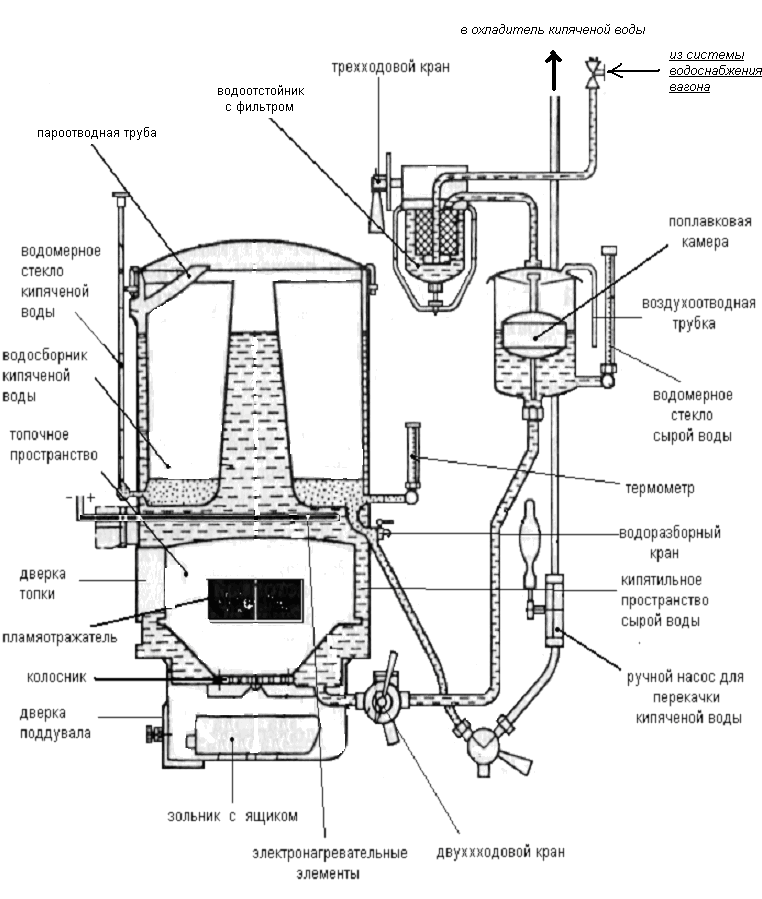

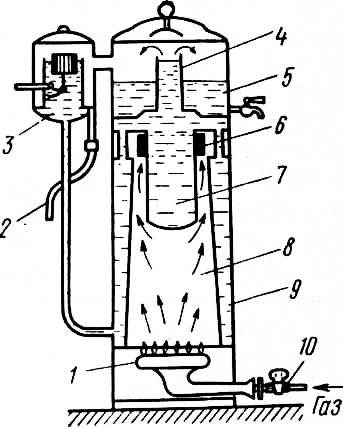

В наливных кипятильниках периодического действия воду нагревают до кипения, после чего топку прекращают и начинают разбор кипятка. Кипятильник периодического действия состоит из зольника, двухстенной топки, межстенное пространство которой служит водонагревателем, и сборника кипятка; последний соединяется с помощью циркуляционных трубок с нагревателем.

В процессе нагревания вода непрерывно движется по циркуляционным трубкам между сборником воды и водонагревателем. Происходит это за счет разности плотности воды, имеющей различную температуру. Как только вода нагреется до кипения по всему объему, кипяток можно разбирать, прекратив топку кипятильника. В нижней части сборника воды установлен водоразборный кран.

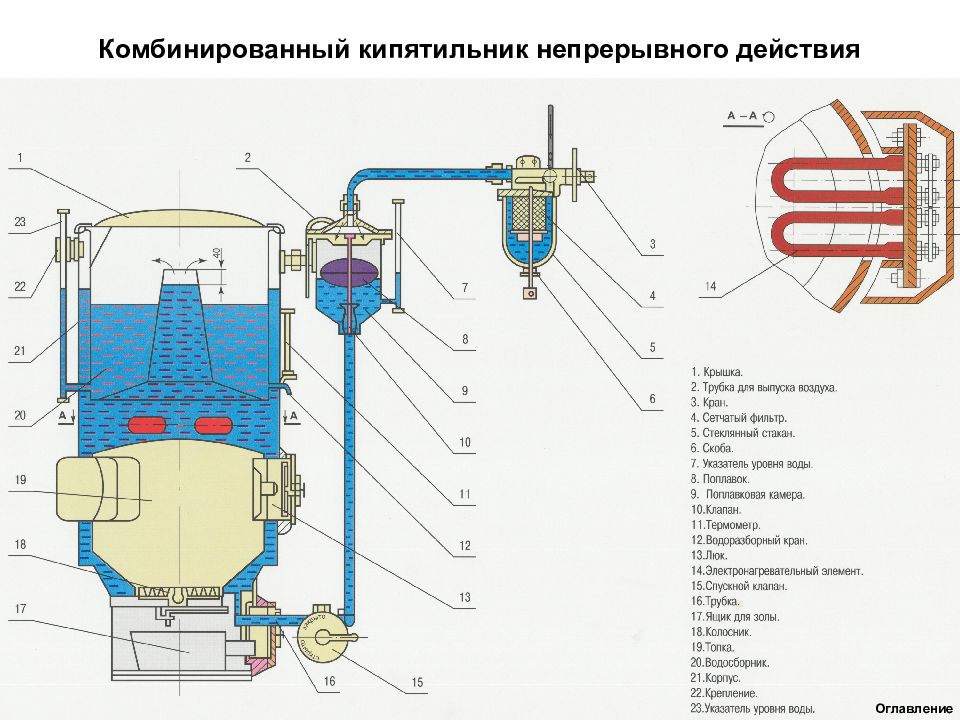

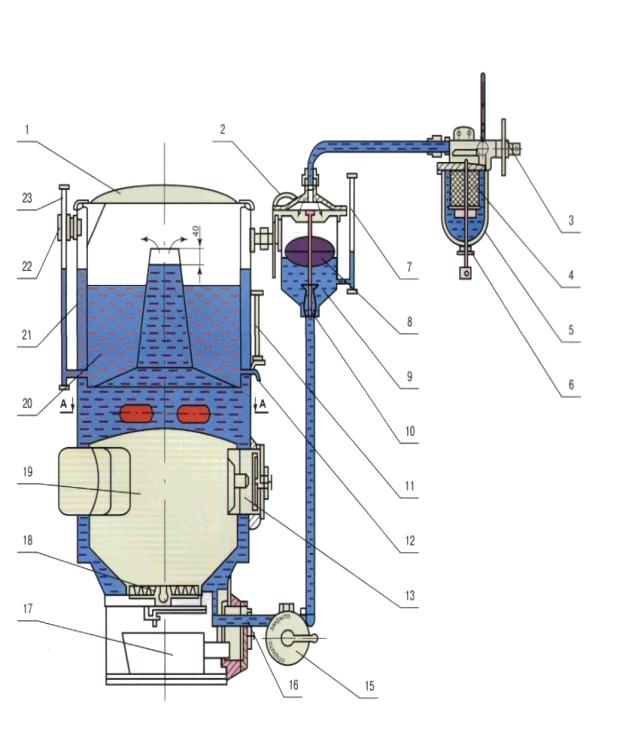

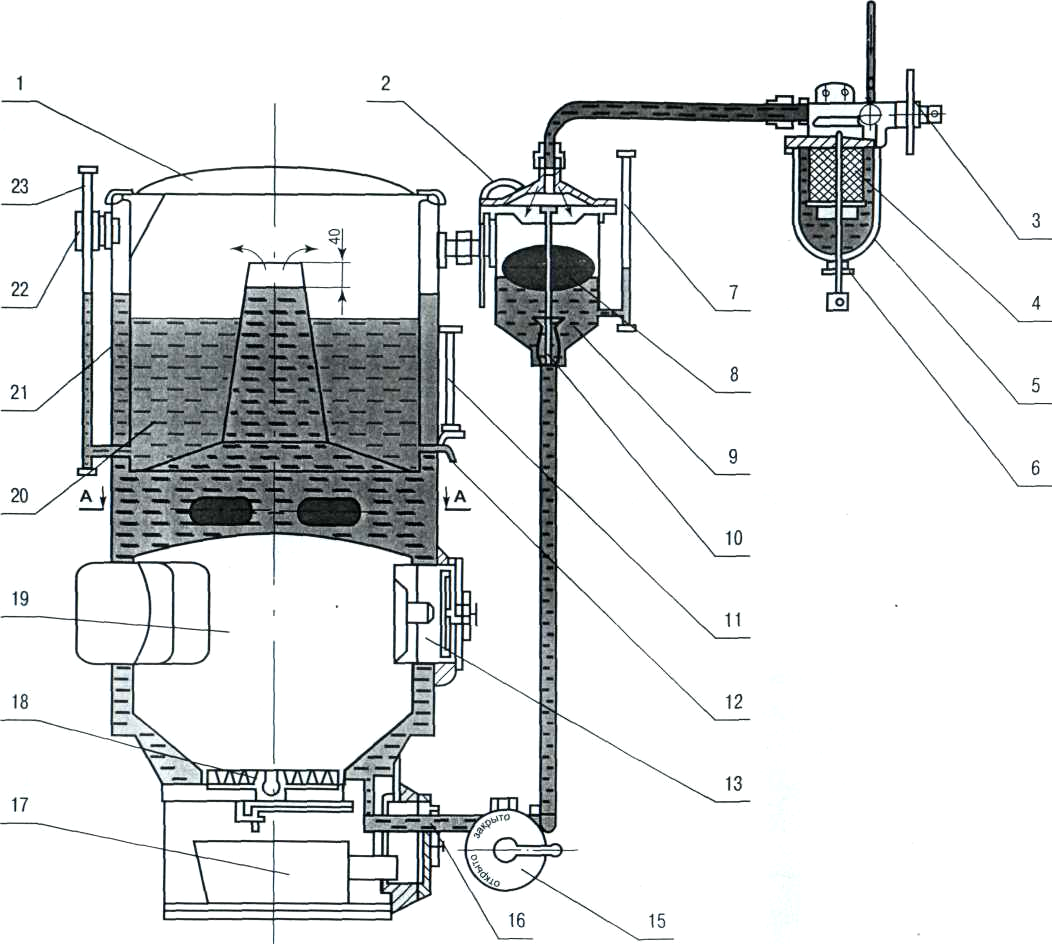

Принципиальные схемы кипятильниковКипятильники непрерывного действия

Кипятильники непрерывного действия на любом виде обогрева работают по одному и тому же принципу и различаются производительностью, размерами и конструкцией теплогенерирующих устройств; последняя зависит от вида энергоносителя.

Кипятильник имеет следующие основные части: питательную коробку, водонагреватель с переливной трубой и сборник кипятка. Кипятильники снабжены крышкой, которая надевается на укрепленный в корпусе болт и завинчивается специальной гайкой. В сборнике кипятка над переливной трубой установлен отражатель, направляющий капельки кипятка, выбрасываемые из переливной трубы, в сборник. В нижней части сборника кипятка находится водоразборный кран, в верхней — патрубок (отверстие) для соединения сборника кипятка с питательной коробкой. В питательной коробке установлена сигнальная трубка, верхний конец которой выведен выше уровня воды, а нижний присоединяется разрывом к канализации. На подводящей водопроводной трубе установлен запорный вентиль для отключения кипятильника от водопроводной сети при его ремонте, а также в ночное время.

В нижней части сборника кипятка находится водоразборный кран, в верхней — патрубок (отверстие) для соединения сборника кипятка с питательной коробкой. В питательной коробке установлена сигнальная трубка, верхний конец которой выведен выше уровня воды, а нижний присоединяется разрывом к канализации. На подводящей водопроводной трубе установлен запорный вентиль для отключения кипятильника от водопроводной сети при его ремонте, а также в ночное время.

Работа кипятильников непрерывного действия основана на том, что уровень воды сообщающихся сосудах, одним из которых является питательная коробка, другим — водонагреватель с переливной трубой, всегда одинаковый.

Вода из городского водопровода или водонапорного бака поступает по трубе через поплавковый клапан в питательную коробку, соединенную с подводящей водопроводной трубой. Поплавок обеспечивает автоматическое открывание клапана при понижении уровня воды в питательной коробке. Из питательной коробки по питательной трубе вода попадает в нижнюю часть водонагревателя. Здесь она нагревается, поднимается вверх, доводиться до кипения и по переливной трубе перебрасывается в сборник кипятка, из которого разбирается через водоразборный кран.

Здесь она нагревается, поднимается вверх, доводиться до кипения и по переливной трубе перебрасывается в сборник кипятка, из которого разбирается через водоразборный кран.

После перебрасывания кипятка в сборник уровень воды в переливной трубе понижается, одновременно понижается и уровень воды в питательной коробке. В результате поплавок опускается и питательный клапан автоматически открывает отверстие для прохода воды из водопровода в питательную коробку. Вода будет поступать до тех пор, пока уровень ее в питательной коробке и в переливной трубе не достигнет заданного, тогда поплавок поднимется и клапан закроет отверстие для прохода воды из водопроводной трубы.

При монтаже кипятильника уровень воды в переливной трубе устанавливается на 0,06 — 0,08 метра ниже края переливной трубы, что гарантирует переброс в сборник кипятка только кипяченой воды. Если поплавок клапана отрегулирован так, что вода в переливной трубе находится на уровне кромки трубы, то в связи с расширением воды при нагревании в сборник кипятка будет попадать некипяченая вода. При установке поплавка питательного клапана ниже кромки переливной трубы (для кипятильников производительностью ниже кромки 25-50 кг/ч на 0,06 метра, а для кипятильников производительностью 100–200 кг/ч на 0,08 метра) в сборник кипятка будет перебрасываться только кипяченая вода.

При установке поплавка питательного клапана ниже кромки переливной трубы (для кипятильников производительностью ниже кромки 25-50 кг/ч на 0,06 метра, а для кипятильников производительностью 100–200 кг/ч на 0,08 метра) в сборник кипятка будет перебрасываться только кипяченая вода.

При кипении воды часть ее превращается в пар, который намного легче воды. Обладая большой подъемной силой, пар захватывает с собой капельки кипящей воды и перебрасывает их через кромку переливной трубы. Таким образом кипяток попадает в сборник кипятка. Пар, образующийся при кипении воды, а также лишний кипяток (при отсутствии его разбора) через соединительный патрубок или отверстие в верхней части сборника кипятка (в кипятильниках, у которых питательная коробка находится в корпусе) поступает в питательную коробку, где происходит конденсация пара.

Уровень воды регулируется изменением положения поплавка питательного клапана. Для этого рычаг, на котором закреплен поплавок, поворачивают вверх или вниз в зависимости от уровня воды. Для поворота рычага необходимо отпустить контргайку на ниппеле и, установив ключ на основную гайку, повернуть ниппель, затем закрепить его в выбранном положении, затянув контргайку.

Для поворота рычага необходимо отпустить контргайку на ниппеле и, установив ключ на основную гайку, повернуть ниппель, затем закрепить его в выбранном положении, затянув контргайку.

Технические характеристики кипятильников

Технические характеристики кипятильниковОт описанных выше кипятильников несколько отличаются кипятильники-водонагреватели. Эти аппараты могут использоваться для приготовления как кипятка, так и горячей воды. Для отбора горячей воды в верхней части водонагревателя предусмотрен водоразборный кран. Поскольку наиболее интенсивное выпадение солей и отложение накипи начинается при температуре воды выше 70 градусов, разбор горячей воды с температурой ниже 70 градусов (для целей горячего водоснабжения) уменьшает процесс образования накипи и увеличивает срок службы аппарата. Использование для горячего водоснабжения кипятка, получаемого в кипятильниках вызывает значительный перерасход тепла за счет расхода его на процесс частичного парообразование. Такие потери оправданы при использовании кипятка по прямому назначению, т.е. для приготовления горячих напитков, ибо за счет этих потерь гарантируется переброс в сборник кипятка только кипяченой воды.

Такие потери оправданы при использовании кипятка по прямому назначению, т.е. для приготовления горячих напитков, ибо за счет этих потерь гарантируется переброс в сборник кипятка только кипяченой воды.

Во всех кипятильниках, работающих на твердом топливе или горючем газе, водонагреватель выполняется в виде двухстенного цилиндрического сосуда, между стенками которого находится нагреваемая вода. Внутренняя часть водонагревателя служит камерой сгорания кипятильника. Дно камеры сгорания кипятильника, работающего на твердом топливе, представляет собой колосниковую решетку, под которой расположен зольник — цилиндрическая коробка. Зольник и камера сгорания воздуха под колосниковую решетку и удаления золы, дверца камеры сгорания — для загрузки топлива.

В камере сгорания газового кипятильника устанавливается газовая инжекционная горелка. Конструкция насадки горелки должна обеспечивать равномерное распределение пламени и получения факелов небольшой высоты. Первичный воздух подается через регулятор воздуха.

Первичный воздух подается через регулятор воздуха.

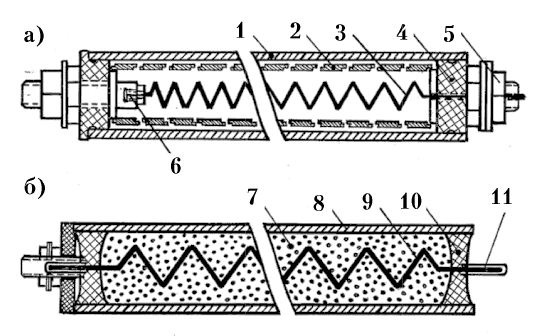

В электрических и паровых кипятильниках водонагреватель выполняется в виде коробки, в которой устанавливаются ТЭНы или паровой трубчатый нагреватель.

Кипятильники выполняются из оцинкованной или нержавеющей стали, иногда их наружная поверхность хромируется.

Электрические кипятильники КНЭ-25, КНЭ-50 и КНЭ-100

Кипятильник КНЭ-50

Электрические кипятильники КНЭ-25, КНЭ-50 и КНЭ-100 имеют аналогичную конструкцию и различаются только размерами, мощностью нагревательных элементов и производительностью.

Кипятильник КНЭ-50 состоит из сварного металлического корпуса, внутри которого находится питательная коробка, водонагреватель и сборник кипятка. Воздушный зазор между стенками водонагревателя и корпусом служит теплоизоляцией. Водонагреватель и сборник кипятка выполнены в виде единого цилиндрического сосуда и отделены от другого перегородкой, в которую вварена переливная труба. Дно водонагревателя представляет собой съемный фланец, на котором закреплены ТЭНы. Для слива воды из водонагревателя и питательной коробки во фланце имеется парубок с заглушкой. Сборник коробки снабжен отражателем.

Для слива воды из водонагревателя и питательной коробки во фланце имеется парубок с заглушкой. Сборник коробки снабжен отражателем.

Кипятильник полностью автоматизирован: в нем происходит автоматическое отключение ТЭНов от электрической сети при понижении уровня воды в питательной коробке ниже минимально допустимого (защита от «сухого хода») и заполнении сборника кипятка до максимального уровня, а также автоматическое включение ТЭНов при понижении уровня кипятка в сборнике до минимального уровня. При полной автоматизации сигнальная трубка кипятильника служит для слива воды в случае выхода из строя автоматики или неисправности поплавкового клапана.

Все пускорегулирующие устройства находятся в блоке автоматического пульта управления АПУ, укрепленном на корпусе кипятильника.

Электрическая схема кипятильниковАвтоматическая работа кипятильника обеспечивается электролитическим реле уровня РУ и магнитным пускателем П. Работой электролитического реле уровня РУ управляют три электрода, один из которых — электрод «сухого хода» Э1 — установлен на дне питательной коробки, два других — Э2 и Э3 — в сборнике кипятка: электрод верхнего уровня Э2 — на высоте, соответствующей максимальному уровню кипятка в сборнике, электрод нижнего уровня Э3 — на высоте, соответствующей минимальному уровню кипятка в сборнике. Один конец каждого электрода находится в регулируемом объеме, другой соединен с вторичной обмоткой трансформатора Тр. Все электроды представляют собой металлические стержни, установленные в стеклянных проходных электроизоляторах. При их установке должна быть обеспечена герметизация как между электроизолятором и корпусом питательной коробки или корпусом сборника кипятильника, так и между электродом и электроизолятором.

Один конец каждого электрода находится в регулируемом объеме, другой соединен с вторичной обмоткой трансформатора Тр. Все электроды представляют собой металлические стержни, установленные в стеклянных проходных электроизоляторах. При их установке должна быть обеспечена герметизация как между электроизолятором и корпусом питательной коробки или корпусом сборника кипятильника, так и между электродом и электроизолятором.

При включении выключателя Вк ток через трансформатор Тр поступает в цепь питания сигнальной лампы Л1, которая при этом загорается, и в цепь питания электрического реле РУ, замыкающие контакты которого замыкают цепь катушки магнитного пускателя П.

Если уровень воды в питательной коробке находится на уровне электрода Э1 или выше его, цепь между этим электродом и корпусом кипятильника замкнута. Объясняется это тем, что вода, находящаяся между ними, не будучи дистиллированной, содержит то или иное количество растворенных солей и поэтому является электролитом, т. е. проводником электрического тока. Обладающим незначительным электрическим сопротивлением. В этом случае электрическое реле РУ окажется под напряжением и его замыкающие контакты замкнут цепь питания катушки магнитного пускателя П, который включит через свои замыкающие контакты ТЭНы и сигнальную лампу Л2. Размыкающий контакт П магнитного пускателя одновременно разомкнет цепь питания электрода Э3. Это необходимо для того, чтобы при заключение сборника кипятка до минимального уровня не произошло обесточивания катушки магнитного пускателя и отключения ТЭНов от сети. Электролитическое реле РУ может работать только при прохождения по обмоткам его магнита постоянного тока, поэтому питание этого реле осуществляется через выпрямители-диоиды.

е. проводником электрического тока. Обладающим незначительным электрическим сопротивлением. В этом случае электрическое реле РУ окажется под напряжением и его замыкающие контакты замкнут цепь питания катушки магнитного пускателя П, который включит через свои замыкающие контакты ТЭНы и сигнальную лампу Л2. Размыкающий контакт П магнитного пускателя одновременно разомкнет цепь питания электрода Э3. Это необходимо для того, чтобы при заключение сборника кипятка до минимального уровня не произошло обесточивания катушки магнитного пускателя и отключения ТЭНов от сети. Электролитическое реле РУ может работать только при прохождения по обмоткам его магнита постоянного тока, поэтому питание этого реле осуществляется через выпрямители-диоиды.

Диод — электронная лампа с двумя электродами (анод, катод). Эмиттированные катодом электроны достигают анода только тогда, когда он заряжен положительно. При изменении полярности анода эмиттированные электроны не могут его достигнуть. Таким образом, диод обладает односторонней проводимостью, пропуская ток в одном направлении. Для того чтобы при изменении полярности питание электролитического реле РУ не прекращалось, в рассматриваемой схеме используются две пары диодов В1 — В3 и В2 — В4.

Для того чтобы при изменении полярности питание электролитического реле РУ не прекращалось, в рассматриваемой схеме используются две пары диодов В1 — В3 и В2 — В4.

При отсутствии разбора кипятка во время работы кипятильника уровень воды в сборнике кипятильника достигнет максимального значения, соответствующего положению электрода Э2. В этом случае ток пройдет по цепи: вторичная обмотка трансформатора, электрод Э2, вода, корпус, резистор R. Одновременно ток будет продолжать проходить по параллельной цепи: вторичная обмотка трансформатора, электрод Э1, вода, корпус, обмотка электромагнита, реле РУ.

Ток в резисторе R возрастает, так как к нему окажутся подключенными две параллельно соединенные цепи. Напряжение в цепях упадет и окажется недостаточным для питания катушки магнита реле РУ, в результате магнитное поле уменьшится, якорь реле опустится, а замыкающие контакты реле РУ разомкнутся и обеспечат катушку магнитного пускателя П. Последняя через свои замыкающие контакты отключит питание ТЭНов и сигнальной лампы Л2, а через размыкающие подключит питание электрода Э3. Если уровень воды в сборнике кипятка опустится ниже электрода Э2, никакого изменения в цепи не произойдет, ибо напряжение посредством резистора будет продолжать поступать на две параллельные цепи: через реле РУ и электрод Э3. Когда уровень воды в сборнике кипятка упадет ниже электрода Э3, цепь, параллельная реле РУ, разомкнется, ток в резисторе уменьшится, а напряжение, подаваемое на катушку магнита реле РУ, возрастает, в результате чего якорь ее поднимется, питание катушки магнитного пускателя возобновится и ТЭНы кипятильника вновь включатся.

Если уровень воды в сборнике кипятка опустится ниже электрода Э2, никакого изменения в цепи не произойдет, ибо напряжение посредством резистора будет продолжать поступать на две параллельные цепи: через реле РУ и электрод Э3. Когда уровень воды в сборнике кипятка упадет ниже электрода Э3, цепь, параллельная реле РУ, разомкнется, ток в резисторе уменьшится, а напряжение, подаваемое на катушку магнита реле РУ, возрастает, в результате чего якорь ее поднимется, питание катушки магнитного пускателя возобновится и ТЭНы кипятильника вновь включатся.

Электрические кипятильники ЭКГ-25, ЭКГ-50 и ЭКГ-100

Кипятильники представляет собой сосуд цилиндрической формы, состоящий из кожуха 1 и кипятильного сосуда 2, сборника кипятка 3, стакана-отражателя 4, питательного сосуда 5, поплавкового устройства 9, датчика сухого хода 21, крышки 7, автоматического пускового устройства (АПУ) 13, электрода верхнего уровня 22, электрода нижнего уровня 23.

Вода из водопровода поступает через трубу подающую 17, клапан 14 в питательную коробку 5. Питательный и кипятильный сосуды соединены между собой питательной трубкой 10, трубчатые электронагреватели (ТЭНы) 12, подключенные к электросети через блок управления, нагревают воду до кипения. Кипящая вода выбрасывается из кипятильного сосуда 2 в сборник кипятка по кольцевому каналу между стаканом-отражателем 4 кипятильного сосуда. Слив кипятка производится через кран 16.

Схема кипятильника ЭКГКожух 1 металлический сварной служит для создания тепло изоляционной воздушной прослойки. На кожухе установлена панель 15. Внутри кожуха под кипятильным сосудом расположено АПУ 13. Питательный сосуд 5 предназначен для поддержания постоянного уровня воды в кипятильном сосуде. Внутри питательного сосуда находится электрод сухого хода и поплавковое устройство. Трубки переливные 8, 11 предназначены для слива воды в канализацию в случае переполнения питательного сосуда. На дне кипятильного сосуда закреплены ТЭНы 12. Поплавковое устройство состоит из поплавка 9, рычага 20, клапана 14. Назначение поплавкового устройства — поддерживать определенный уровень воды в питательном сосуде. Поступление воды из водопровода должно прекращаться при достижении уровня воды над питательной трубкой на 59-74 мм выше, что соответствует достижению уровня воды в кипятильном сосуде ниже края на 50-65 мм. Стакан-отражатель 4 закреплен на кипятильном сосуде 2 замковым устройством. Сверху кипятильник закрыт крышкой 7 с ручкой 6.

На дне кипятильного сосуда закреплены ТЭНы 12. Поплавковое устройство состоит из поплавка 9, рычага 20, клапана 14. Назначение поплавкового устройства — поддерживать определенный уровень воды в питательном сосуде. Поступление воды из водопровода должно прекращаться при достижении уровня воды над питательной трубкой на 59-74 мм выше, что соответствует достижению уровня воды в кипятильном сосуде ниже края на 50-65 мм. Стакан-отражатель 4 закреплен на кипятильном сосуде 2 замковым устройством. Сверху кипятильник закрыт крышкой 7 с ручкой 6.

Электрооборудование кипятильника состоит из нагревателей трубчатых (ТЭНов), встроенного автоматического пускового устройства (АПУ), электродов 21-23, сигнального устройства. АПУ состоит из блока управления кипятильником ВК1-03, переключателя ПВ2-16 для включения автоматического пускового устройства в сеть. В качестве датчиков верхнего и нижнего уровня кипятка используются электроды 22, 23. Сигнальное устройство состоит из светодиодов, смонтированных на кожухе кипятильника. Белая сигнальная лампа говорит о подаче напряжения на АПУ, зеленая — о наличии напряжения на ТЭНах. При включении переключателя напряжение подается на блок управления кипятильником и загорается белая сигнальная лампа. При отсутствии холодной воды в питательном сосуде электрод сухого хода 21 оголяется и напряжение с ТЭНов снимается, подогрев прекращается. При наличии воды в питательной коробке между электродом «сухого хода» S2 (21) и корпусом кипятильника возникает электрический контакт и включаются пусковые реле блока. Реле блока включают ТЭНы ЕК1-ЕКЗ и размыкает цепь электрода S3 (23) «нижний уровень кипятка». При достижении кипятком верхнего заданного уровня в сборнике кипятка образуется электрический контакт между электродом S4 (22) и корпусом кипятильника и отключаются реле блока и ТЭНы. Нормально закрытые контакты реле, замкнувшись, включают цепь электрода S3. При разборе кипятка электрод S4 оголяется, но так как цепь электрода S3 замкнута, реле остаются отключенными. Когда уровень воды в сборнике кипятка понижается до нижнего заданного уровня, оголяется электрод S3 и схема приходит в рабочее положение (включаются реле блока и ТЭНы начинается подогрев воды).

Белая сигнальная лампа говорит о подаче напряжения на АПУ, зеленая — о наличии напряжения на ТЭНах. При включении переключателя напряжение подается на блок управления кипятильником и загорается белая сигнальная лампа. При отсутствии холодной воды в питательном сосуде электрод сухого хода 21 оголяется и напряжение с ТЭНов снимается, подогрев прекращается. При наличии воды в питательной коробке между электродом «сухого хода» S2 (21) и корпусом кипятильника возникает электрический контакт и включаются пусковые реле блока. Реле блока включают ТЭНы ЕК1-ЕКЗ и размыкает цепь электрода S3 (23) «нижний уровень кипятка». При достижении кипятком верхнего заданного уровня в сборнике кипятка образуется электрический контакт между электродом S4 (22) и корпусом кипятильника и отключаются реле блока и ТЭНы. Нормально закрытые контакты реле, замкнувшись, включают цепь электрода S3. При разборе кипятка электрод S4 оголяется, но так как цепь электрода S3 замкнута, реле остаются отключенными. Когда уровень воды в сборнике кипятка понижается до нижнего заданного уровня, оголяется электрод S3 и схема приходит в рабочее положение (включаются реле блока и ТЭНы начинается подогрев воды). При отсутствии отбора кипяченой воды для повторного запуска кипятильника необходимо слить кипяченую воду до нижнего уровня.

При отсутствии отбора кипяченой воды для повторного запуска кипятильника необходимо слить кипяченую воду до нижнего уровня.

Ассортимент кипятильников

Помимо кипятильников КНЭ-25, КНЭ-50, КНЭ-100, КНЭ-50/100 производства «Каскад» или «Дебис» г. Челябинск на рынке можно встретить и прочие марки кипятильников, ЭКН-50, ЭКН-100 производства ООО «Гомельтехмаш» г. Гомель, ЭКГ-10, ЭКГ-25, ЭКГ-50, ЭКГ-100 производства ОАО «Гомельторгмаш» г. Гомель, КЕНД-50, КЕНД-100 производства ЗАО «Концерн «Термаль» г. Нижний Новгород.

Электрокипятильники отечественного производстваДанные модели электрокипятильников непрерывного действия выполнено из нержавеющей стали. Для подключения к канализации и системе водоснабжения им требуется стационарное подключение, напряжение питающей сети 380 В.

Кроме отечественных кипятильников, на рынке появились и импортные модели кипятильников. Так, фирма «Anvil» (ЮАР) выпускает следующие виды кипятильников URS-0012, URS-0030, URS-1012, UBR-0012, UBR-0016 и другие.

Корпус данных кипятильников выполнен из нержавеющей стали, ручки выполнены из термоизоляционного материала, конструкция крана предотвращает каплеобразование. Кроме того, конструкция подобных кипятильников имеет терморегулятор, защиту от сухого хода (в моделях URS-1012 и URB-0012), индикатор уровня воды (модель URS-1012).

Габаритные размеры кипятильника Anvil URS-0012Широкий спектр современных кипятильников выпускают фирмы из Китая. Ниже приведен кипятильник фирмы PYHL модель KSY на 10 литров. Помимо этой модели, существую модели KSY-20, KSY-30, KSY-40.

Cовременный кипятильник от фирмы «PYHL» модель KSYКипятильник САМСОН КНЭ-17-01

/ Кипятильник САМСОН КНЭ-17-01

Производитель: Atesy Кипятильник САМСОН КНЭ-17-01предназначен для приготовления кипятка и поддержания необходимой температуры приготовленной кипяченой воды.

- Кипятильник состоит из двух основный модулей: генератора кипятка и накопителя

- Генератор кипятка, кипячение воды до 100°С

- Автоматическое поддержание установленной температуры в накопителе кипятка

- Каплесборник исключает попадание кипятка на столешницу

- Цифровая индикация температуры кипятка

| Диапазон регулировки температуры в накопителе, °С | 80-99 |

| Максимальная производительность кипятка, чашек/ч | 210 |

| Мощность нагревательного элемента генератора кипятка, кВт | 3,0 |

| Мощность нагревательного элемента накопителя, кВт | 1,0 |

- Производитель

- Atesy

- Напряжение

- 220/230 В

- Номинальное электропотребление, Квт

- 3,2

- Объем варочного сосуда/чаши/дежи, л

- 17

- Вес нетто, кг

- 30

- Размеры без упаковки (Д*Г*В), мм

- 380*525*760

Цены на сайте носят ознакомительный характер и не являются публичной офертой. Окончательная цена может отличаться от указанной как в меньшую, так и в большую сторону, в зависимости от комплектации оборудования, личных предпочтений заказчика, действующих акций. Просим уточнять цены на продукцию у наших менеджеров.

Окончательная цена может отличаться от указанной как в меньшую, так и в большую сторону, в зависимости от комплектации оборудования, личных предпочтений заказчика, действующих акций. Просим уточнять цены на продукцию у наших менеджеров.

Котел

| инженерия | Britannica

бойлер , также называемый парогенератором , устройство, предназначенное для преобразования жидкости в пар. В обычной паровой электростанции котел состоит из топки, в которой сжигается топливо, поверхностей для передачи тепла от продуктов сгорания воде и пространства, где может образовываться и собираться пар. Обычный котел имеет топку, которая сжигает ископаемое топливо или, в некоторых установках, отработанное топливо. Ядерный реактор также может служить источником тепла для производства пара под давлением.

Котлы были построены еще в I веке нашей эры героем Александрии, но использовались только в качестве игрушек. Лишь в XVII веке возможности пара для практической работы серьезно рассматривались. Первый котел с предохранительным клапаном был разработан Дени Папеном из Франции в 1679 году; котлы были сделаны и использовались в Англии на рубеже 18 века. Ранние котлы были сделаны из кованого железа; по мере того как были реализованы преимущества высокого давления и температуры, производители обратились к стали.Современные котлы изготовлены из легированной стали, чтобы выдерживать высокое давление и чрезвычайно высокие температуры.

Первый котел с предохранительным клапаном был разработан Дени Папеном из Франции в 1679 году; котлы были сделаны и использовались в Англии на рубеже 18 века. Ранние котлы были сделаны из кованого железа; по мере того как были реализованы преимущества высокого давления и температуры, производители обратились к стали.Современные котлы изготовлены из легированной стали, чтобы выдерживать высокое давление и чрезвычайно высокие температуры.

Большинство обычных паровых котлов делятся на жаротрубные или водотрубные. В жаротрубном типе вода окружает стальные трубы, по которым протекают горячие газы из топки. Образующийся пар собирается над уровнем воды в барабане цилиндрической формы. Предохранительный клапан установлен для выхода пара при давлении выше нормального рабочего давления; это устройство необходимо на всех котлах, потому что постоянное добавление тепла к воде в закрытом сосуде без средств отвода пара приводит к повышению давления и, в конечном итоге, к взрыву котла.Преимущество жаротрубных котлов заключается в простоте установки и эксплуатации. Они широко используются в небольших установках для обогрева зданий и обеспечения электроэнергией производственных процессов. Жаротрубные котлы используются и в паровозах.

Они широко используются в небольших установках для обогрева зданий и обеспечения электроэнергией производственных процессов. Жаротрубные котлы используются и в паровозах.

В водотрубном котле вода находится внутри труб, а горячие топочные газы циркулируют вне труб. Когда в начале 20 века был разработан паровой турбогенератор, современные водотрубные котлы были разработаны в ответ на потребность в большом количестве пара при давлениях и температурах, намного превышающих те, которые возможны для жаротрубных котлов.Трубки находятся вне парового барабана, который не имеет поверхности нагрева и намного меньше, чем в жаротрубном котле. По этой причине барабан водотрубного котла лучше выдерживает более высокие давления и температуры. Водотрубные котлы самых разных размеров и конструкций используются на кораблях и заводах. Экспресс-котел оборудован небольшими водяными трубками для быстрого образования пара. Для испарительного котла может не требоваться паровой барабан, потому что трубы работают при таких высоких температурах, что подаваемая вода превращается в пар и перегревается перед тем, как покинуть трубы. Самые большие агрегаты находятся на центральных станциях коммунального хозяйства. Установки значительного размера используются на сталелитейных, бумажных, нефтеперерабатывающих, химических и других крупных производственных предприятиях.

Самые большие агрегаты находятся на центральных станциях коммунального хозяйства. Установки значительного размера используются на сталелитейных, бумажных, нефтеперерабатывающих, химических и других крупных производственных предприятиях.

ОСНОВНЫХ КОМПОНЕНТОВ КОТЛА | Каталог котлов

Котлы являются частью системы водяного отопления. Гидравлические системы используют воду для передачи тепла распределительному источнику, например радиатору, для обогрева дома.Гидравлические системы могут нагреваться с помощью горячей воды или пара, в зависимости от типа используемого котла. Котел — это часть системы, которая нагревает распределяемую воду. Ключевые элементы котла включают горелку, камеру сгорания, теплообменник, выхлопную трубу и органы управления. Аксессуары котла, включая экономайзер дымовых газов, также обычно используются в качестве эффективного метода рекуперации тепла из котла.

Ключевые компоненты котлов: —

- Горелка — Горелка — это компонент котла, который обеспечивает тепло для нагрева воды в системе.Используемое топливо может быть природным газом или нефтью.

- Теплообменник — Теплообменник котла позволяет теплу от горелки нагреть воду в системе. Работа теплообменника заключается в передаче тепла от горелки к воде без прямого контакта с водой. Это похоже на кипячение воды в кастрюле.

- Линии подачи — В системах водяного отопления используются трубопроводы для подачи нагретой воды или пара к точкам распределения, а линии подачи — это трубы, по которым горячая вода или пар распределяются по распределителю.

- Обратные линии — Когда вода охлаждается или пар остывает и снова меняет свое состояние на воду, обратные линии возвращают эту воду в котел для повторного нагрева.

- Топка — Топка — это место, где топливо системы встречается с воздухом, создавая пламя.

- Огнеупорный материал — Огнеупорный материал на самом деле относится к огнеупорным материалам, которые используются для заполнения любых зазоров и / или отверстий, которые могут быть вокруг топки — это помогает обеспечить сохранение огня в топке.

- Циркуляционные насосы — Циркуляционные насосы нагнетают горячую воду или пар из системы к распределителям тепла в наших домах.

- Деаэраторы / конденсаторы — Деаэраторные и конденсаторные баки используются только в системах паровых котлов, а не при кипении горячей воды и горячего масла, потому что здесь жидкость всегда находится в жидкой форме. Конструкция этих двух типов танков практически идентична, но, как следует из названия, они используются для разных целей.

В этой форме резервуара используются два основных принципа: термический и вакуумный.Это зависит от того, какой тип котла используется. К каждому принципу также предъявляются различные требования к конструкции насоса.

Термо принципРезервуар, работающий по термическому принципу, связан с атмосферой. Эта конструкция обычно используется на небольших предприятиях. Здесь пар используется для поддержания температуры воды в резервуаре около 105 ° C, что удаляет воздух из воды.

Принцип вакуумаЗдесь эжекторный насос используется для создания вакуума в резервуаре.Это приводит к тому, что вода в резервуаре начинает закипать из-за низкой температуры, что, в свою очередь, удаляет воздух из воды. Этот принцип обычно используется для паровых турбин.

- Экономайзер

Исторически экономайзеры использовались только на крупных электростанциях. Однако потребность в более эффективных котлах в промышленности и судостроении означает, что экономайзеры стали гораздо более распространенным явлением. Экономайзер — это теплообменник, который размещается в выхлопе котла или в выхлопной воронке главного двигателя корабля.

Требования к насосу сильно различаются в зависимости от того, где установлен экономайзер.

Требования к насосу сильно различаются в зависимости от того, где установлен экономайзер. - Перегреватель

Является составной частью котла и размещается на пути выхода горячих дымовых газов из топки. Тепло, рекуперированное из дымовых газов, используется для перегрева пара перед входом в турбину (то есть в первичный двигатель). Его основная цель — повысить температуру насыщенного пара без повышения его давления.

В котлах, работающих на природном газе, используется один из двух типов горелок: атмосферные горелки, также называемые горелками с естественной тягой, и горелки с наддувом, также называемые механическими горелками.Из-за более строгих требований к качеству воздуха горелки с низким уровнем выбросов NOx и горелки с предварительным смешиванием становятся все более распространенными и даже необходимыми в некоторых регионах. Обеспечивая эффективное смешивание воздуха и топлива при его поступлении в горелку, эти типы горелок могут гарантировать снижение выбросов NOx.

Камера сгорания, обычно сделанная из чугуна или стали, вмещает горелки и процесс горения. Температура внутри камеры сгорания может очень быстро достигать нескольких сотен градусов.

Теплообменники могут быть изготовлены из чугуна, стальных трубных пучков или, в случае некоторых небольших котлов, из меди или стали, плакированной медью.

Дымоход — это трубопровод, по которому горячие газы сгорания отводятся от котла наружу. Обычно этот трубопровод изготавливается из стали, но в случае конденсационных котлов он должен быть изготовлен из нержавеющей стали для обработки коррозионного конденсата. Еще одно соображение заключается в том, будет ли выхлопная труба находиться под положительным или отрицательным давлением. Это может определить, как должны быть герметизированы стыки выхлопной трубы.

Средства управления котлом помогают производить горячую воду или пар регулируемым, эффективным и безопасным способом.Органы управления горением и работой регулируют скорость использования топлива для удовлетворения спроса. Главный рабочий орган управления контролирует температуру горячей воды или давление пара и отправляет сигнал для управления скоростью горения, скоростью, с которой топливо и воздух поступают в горелку. Обычные последовательности розжига горелки включают в себя включение / выключение, высокое / низкое / выключенное состояние и плавное регулирование.

Главный рабочий орган управления контролирует температуру горячей воды или давление пара и отправляет сигнал для управления скоростью горения, скоростью, с которой топливо и воздух поступают в горелку. Обычные последовательности розжига горелки включают в себя включение / выключение, высокое / низкое / выключенное состояние и плавное регулирование.

Средства безопасности котла включают средства управления высоким давлением и температурой, высоким и низким давлением газа / масла, а также средства контроля высокого и низкого уровня воды и контроля пламени. Эти средства управления считаются мерами безопасности или ограничениями, которые разрывают электрическую цепь, чтобы предотвратить возгорание котла.Например, если давление в котле превышает настройку предельного давления, топливный клапан закрывается, чтобы предотвратить небезопасное состояние высокого давления. Цепь безопасности системы контроля пламени обычно включает в себя переключающие контакты для отсечки низкого уровня воды, высоких пределов, переключатели подачи воздуха, резервные средства управления безопасностью и работой, а также датчики пламени. Датчики пламени часто состоят из стержней пламени и ультрафиолетовых или инфракрасных сканеров для контроля состояния пламени и отключения горелки в случае отсутствия воспламенения или другого небезопасного состояния.Органы управления защитой от пламени запрограммированы на управление горелкой и ее циклическое переключение между этапами работы.

Датчики пламени часто состоят из стержней пламени и ультрафиолетовых или инфракрасных сканеров для контроля состояния пламени и отключения горелки в случае отсутствия воспламенения или другого небезопасного состояния.Органы управления защитой от пламени запрограммированы на управление горелкой и ее циклическое переключение между этапами работы.

Что такое бойлер? | Компоненты и применение

Что такое бойлер?Определение котла

Котлы определяются как

« Котел — это закрытый сосуд , в котором вода или другая жидкость нагревается, пар или пар, пар перегревается или любое их сочетание, под давлением или в вакууме, для использования вне себя, путем прямого приложения энергии от сжигания топлива , электричества или ядерной энергии.«

Котел является основной частью глобальной системы отопления на электростанциях. ”

Типы котлов и классификации котлов:Существуют следующие типы котлов:

1. По положению воды и горячих газов 2. Согласно Axis of Shell 3. По положению котла 4. По давлению 5.По способу обращения

По положению воды и горячих газов 2. Согласно Axis of Shell 3. По положению котла 4. По давлению 5.По способу обращения - Котел с естественной циркуляцией

- Котел с принудительной циркуляцией

- Мобильный котел

- Стационарный котел

- Однобарабанный котел

- Многобарабанный котел

- Котел с принудительной засухой

- Котел с естественной засухой

- Котел с одной топкой

- Котел с двумя топками

- Котел на твердом топливе

- Котел на жидком топливе

- Котел на газе

Котельные печи, совместимые со следующими видами топлива

Котельное твердое топливо

Котельное жидкое топливо

Котельное газообразное топливо

- СНГ

- СПГ

- PNG может использоваться для сжигания конкретная цель.

Конструкция котла состоит из 3 основных компонентов —

- Система питательной воды

- Паровая система

- Топливная система

Вода, которая преобразуется в пар с помощью системы паровых котлов, называемой питательной водой, и системы, которая регулирует питательную воду, называется системой питательной воды.

В котлах есть два типа систем питательной воды:

- Открытая система подачи

- Закрытая система подачи

Есть два основных источника питательной воды:

- Конденсированный пар, возвращаемый из технологических процессов

- Сырая вода организованные извне процессов котельной (называемые: подпиточная вода)

Паровая система — это своего рода основная система управления процессом котла. Steam Systems отвечает за сбор и контроль всего производимого пара в процессе.

Steam Systems отвечает за сбор и контроль всего производимого пара в процессе.

Паровые системы направляют пар, образующийся в процессе, к месту использования по трубам (система трубопроводов). На протяжении всего процесса давление пара контролируется и регулируется с помощью таких частей системы котла, как клапаны, манометры пара и т. Д.

3.Топливная система котлаЗаправка топливом — это сердце процесса котла. Топливная система состоит из всех необходимых компонентов и оборудования для подачи топлива для выработки необходимого тепла. Оборудование, необходимое в топливной системе, зависит от типа топлива, используемого в системе.

Также читайте: Котлы в корпусе

Применение котловКотлы имеют очень широкое применение в различных отраслях промышленности, таких как

Индийский производитель котлов Компонент котла: сосуд под давлением Thermodyne проектирование, производство и поставка ISO 9001: 2008 сертифицированы паровые котлы , для таких процессов и некоторые другие тоже.

Thermodyne Engineering Systems может помочь вам сэкономить до 30% стоимости топлива за счет предоставления высокоэффективных котлов, консультаций по вопросам энергетики и индивидуальных решений в области отопления.

Экономия топлива важен не только для прибыли, но и для окружающей среды. Промышленность может рассчитывать на Thermodyne, потому что мы верим в повышение энергоэффективности.

Ресурсы, связанные с котломТакже подпишитесь на наш канал Youtube: Thermodyne Boilers

Инфографика, относящаяся к котлу

Boiler Vs.Инфографика печи Часто задаваемые вопросы по применению котла и компонентам Каковы функции котла?Паровой котел подает сухой и насыщенный пар при требуемом давлении.

Какие области применения котла? Есть несколько применений для котлов в промышленности —

1. В рабочих паровых машинах.

2. В действующей паровой турбине.

3. Производственные процессы в химическом машиностроении.

4. Для производства горячая вода должна подаваться в помещения в очень холодных зонах.

5. На тепловых электростанциях.

Источником тепла для котла является сжигание различных видов топлива, таких как древесина, уголь, масло, рисовая шелуха или природный газ. Иногда ядерное деление также используется в качестве источника тепла для выработки пара из котельной системы.

Сколько стоит новый промышленный котел?Стоимость котла зависит от нескольких факторов, таких как потребность в тепле, размер и индийский сертификат соответствия котельным нормам.

Каков средний срок службы котла? г Средний срок службы промышленного котла — до 15 лет.Если ваш котел приближается к этому возрастному рубежу, вам следует начать поиск новой котельной системы для вашей тепловой станции. Вы можете увеличить этот период времени, если будете проводить ежегодное техническое обслуживание вовремя и постоянно поддерживать свой котел в идеальном состоянии.

Описание котла —

Котел — это закрытый сосуд, который нагревает жидкость, например воду, для создания пара или испаренной формы жидкости.После этого пар или горячая вода циркулируют по трубопроводу для передачи тепла для различных целей, включая нагрев, выработку электроэнергии и другие процессы. Котлы и связанные с ними системы являются эффективными системами теплообмена, но при неправильном управлении и эксплуатации они могут быть небезопасными.

Промышленный котел, используемый в больницах и здравоохранении для следующих применений —

— Стерилизация операционной.

-Стерилизация оборудования.

-Производство чистого пара.

-Обеспечение отопления здания.

-Увлажнение для отделений неотложной помощи.

-Промышленная прачечная.

-Пищевые продукты.

Котел — обзор | Темы ScienceDirect

Сравнение промышленных и коммунальных котлов

Большая часть угля, потребляемого в США, используется для выработки электроэнергии, но также используется значительное количество небольших котлов, не генерирующих электричество, которые сжигают уголь. Поэтому следует краткое обсуждение промышленных котлов и сравнение с котлами для коммунальных служб.

Поэтому следует краткое обсуждение промышленных котлов и сравнение с котлами для коммунальных служб.

Коммунальные котлы и промышленные котлы очень разные. Основные различия между коммунальным котлом и промышленным котлом:

- •

Размер котла

- •

Применение пара, вырабатываемого котлом

- •

Конструкция котел

- •

Разнообразие видов топлива, включая использование побочного топлива

- •

Глобальная конкуренция за создаваемую продукцию

Для сравнения, типовой котел для коммунальных предприятий намного больше чем средний промышленный котел.В результате, промышленные котлы не получают такой экономии от масштаба, как котлы для коммунальных предприятий, и в случае сокращения выбросов должны платить больше за удаление определенного количества выбросов.

Размер и количество блоков

Средний новый промышленный котел значительно меньше, чем коммунальный котел. Типичный водогрейный котел производит около 3,5 миллионов фунтов пара в час (приблизительно 400 МВт), в то время как типичный промышленный котел производит около 100 000 фунтов пара в час.Многие промышленные котлы рассчитаны на менее 250 000 фунтов пара / час, но могут быть рассчитаны на более чем 1 миллион фунтов пара / час [6, 8]. Небольших промышленных котлов значительно больше, чем крупных котлов для коммунальных предприятий, и промышленные котлы приспособлены для удовлетворения потребностей и ограничений самых разных производственных процессов. CIBO (Совет владельцев промышленных котлов) сообщает, что совокупность промышленных котлов и технологических нагревателей (всего, а не только угольных агрегатов) состоит из 70 000 и 15 000 единиц, соответственно, размером от 10 000 до 1 400 000 фунтов пара / ч, с средний размер установки — 100 000 фунтов пара / час [9, 10].

Типичный водогрейный котел производит около 3,5 миллионов фунтов пара в час (приблизительно 400 МВт), в то время как типичный промышленный котел производит около 100 000 фунтов пара в час.Многие промышленные котлы рассчитаны на менее 250 000 фунтов пара / час, но могут быть рассчитаны на более чем 1 миллион фунтов пара / час [6, 8]. Небольших промышленных котлов значительно больше, чем крупных котлов для коммунальных предприятий, и промышленные котлы приспособлены для удовлетворения потребностей и ограничений самых разных производственных процессов. CIBO (Совет владельцев промышленных котлов) сообщает, что совокупность промышленных котлов и технологических нагревателей (всего, а не только угольных агрегатов) состоит из 70 000 и 15 000 единиц, соответственно, размером от 10 000 до 1 400 000 фунтов пара / ч, с средний размер установки — 100 000 фунтов пара / час [9, 10].

Для сравнения, существует около 4000 энергоблоков, из которых около 1250 котлов используют обычную технологию сжигания угля (Таблица 5. 1), а еще 67 котлов с псевдоожиженным слоем для коммунальных предприятий [11]. Это дополнительно проиллюстрировано на Рисунке 5.4, где показано распределение котлов, работающих на угле, по мощности для обычных коммунальных, обычных, не коммунальных, FBC коммунальных и не коммунальных котлов FBC [11]. EPA определяет некоммунальный котел как котел, основным продуктом которого является не электричество, а пар.Некоторые из котлов, не предназначенных для коммунальных служб (как обычные, так и FBC), являются когенерационными установками, поскольку они производят как пар, так и электричество.

1), а еще 67 котлов с псевдоожиженным слоем для коммунальных предприятий [11]. Это дополнительно проиллюстрировано на Рисунке 5.4, где показано распределение котлов, работающих на угле, по мощности для обычных коммунальных, обычных, не коммунальных, FBC коммунальных и не коммунальных котлов FBC [11]. EPA определяет некоммунальный котел как котел, основным продуктом которого является не электричество, а пар.Некоторые из котлов, не предназначенных для коммунальных служб (как обычные, так и FBC), являются когенерационными установками, поскольку они производят как пар, так и электричество.

Таблица 5.1. Распределение коммунальных котлов по традиционным технологиям сжигания угля

| Технология сжигания | Количество котлов | Мощность (в мегаваттном эквиваленте) | ||

|---|---|---|---|---|

| Котлы на пылеугольном топливе | 1,068 | 94 | 1,077 | |

| Циклоны | 89 | 25,727 | ||

| Всего | 1,251 | 320,839 | 04. Распределение угольных котлов по мощности (в МВт). Источник: По данным EPA (1999). Распределение угольных котлов по мощности (в МВт). Источник: По данным EPA (1999).Применение параПромышленные котлы используются во многих отраслях промышленности для самых разных целей, и основным продуктом является технологический пар. Работа промышленного котла может значительно варьироваться в зависимости от сезона, дня и даже часа, в зависимости от потребности в паре. А вот коммунальный котел вырабатывает пар с единственной целью — приводить в действие турбины для производства электроэнергии.Типичный водогрейный котел — например, агрегат с базовой нагрузкой — работает с постоянной скоростью, близкой к максимальной, из-за постоянной потребности в паре. Колебания нагрузки от котлов энергосистемы общего пользования, которые работают в соответствии с колебаниями нагрузки коммунальных предприятий в течение дня или для сезонных пиковых нагрузок, то есть пиковых агрегатов, контролируются в большей степени, чем промышленные котлы, поскольку они могут сбалансировать свою нагрузку по всей электрической сети производства и распределения. Следовательно, коммунальные котлы, как правило, имеют более низкие эксплуатационные расходы, чем промышленные котлы, оборудованные аналогичным образом. Коммунальные блоки обычно имеют множество альтернативных вариантов резервного копирования на случай незапланированных отключений. Однако в промышленности редко бывает резервная система для производства пара из-за необходимости минимизировать затраты на производство пара. Следовательно, промышленные котлы обычно работают с коэффициентом надежности 98 процентов. Конструкция котлаКоммунальные котлы — это в основном устанавливаемые на месте установки, предназначенные для пара высокого давления и высокой температуры. Конструкция котла, мощность, давление пара и температура, среди других параметров, зависят от топлива и условий эксплуатации.Далее в этой главе подробно обсуждается влияние типа и характеристик угля на конструкцию котла. Две основные конструкции водотрубных котлов, выбранные коммунальными предприятиями США, — это подкритические котлы барабанного типа, рассчитанные на номинальное рабочее давление пара 1900 или 2600 фунтов на кв. ]. Парогенераторы и их вспомогательные компоненты имеют множество критериев проектирования, но важными вопросами являются эффективность, надежность / доступность и стоимость.Несмотря на то, что в эксплуатации находится несколько котлов со стоками и циклонами, новые конструкции в основном представляют собой агрегаты с угольной пылью и псевдоожиженным слоем. Промышленные котлы и встроенные в них системы сжигания широко различаются по своей конструкции и конструкции, включая производство пара низкого и высокого давления, разнообразие размеров, сборные котлы заводской сборки или устанавливаемые на месте установки, а также их способность сжигать широкий выбор видов топлива. Промышленные котлы состоят из комплектных и монтируемых на месте агрегатов различных типов котлов: водотрубных, пожарных, топочных, псевдоожиженного слоя, пылевидного угля и циклонных агрегатов.Доступны агрегаты в упаковке с производительностью примерно до 600 000 фунтов пара / час, но котлы производительностью более 250 000 фунтов пара / час обычно не могут быть доставлены по железной дороге, хотя они могут быть отправлены баржами или океанскими судами [6]. На промышленность по производству промышленных котлов влияет несколько факторов [7]:

Разнообразие видов топлива и глобальная конкуренция продуктовРазнообразие видов топлива и глобальная конкуренция продуктов являются в первую очередь представляют интерес для промышленного сектора, поэтому здесь они не рассматриваются подробно. В то время как электроэнергия продается на всей территории Соединенных Штатов в результате дерегулирования во многих штатах, электроэнергия не является глобальным продуктом (за исключением продаж электроэнергии в Мексику или Канаду), тогда как многие промышленные товары должны конкурировать с международными рынками.Разнообразие видов топлива влияет на коммунальные услуги, но не в такой степени, как на промышленных котельных. Уголь является самым дешевым доступным энергетическим сырьем и широко используется в электроэнергетике. Некоторые виды топлива сжигаются совместно с углем, например нефтяной кокс, шины и материалы из биомассы, но в котлах, работающих на угле, как правило, используется только уголь. Это может измениться в будущем, если будет принят закон, который требует, чтобы производители электроэнергии производили часть своей электроэнергии из возобновляемых источников энергии.С другой стороны, пользователи промышленных котлов заинтересованы в использовании более широкого разнообразия видов топлива, поскольку они испытывают большую нестабильность в доступности топлива и ценах. Примеры топлива для промышленных котлов (не включая) включают отходы угля, такие как битуминозные частицы и антрацитовый шлам, древесные отходы, жмых, варочный (черный) щелок, доменный газ, нефтяной кокс, нефтеперерабатывающий газ, отходящий газ окиси углерода, скорлупа арахиса, пальмовые листья, рисовая шелуха, животные жиры и белки, а также навоз и подстилка [6, 9, 12–15]. Корпуса котлов | Спиракс СаркоЛанкаширский котелСэр Уильям Фэйрберн разработал котел в Ланкашире в 1844 году на основе однотрубного котла Корнуолла Тревитика. Хотя всего несколько из них все еще находятся в эксплуатации, они были повсеместными и были предшественниками сложных и высокоэффективных котлов, используемых сегодня. Ланкаширский котел состоял из большого стального кожуха, обычно длиной от 5 до 9 м, через который проходили две топочные трубы с большим диаметром отверстия, называемые дымоходами.Часть каждого дымохода была гофрирована, чтобы компенсировать расширение при нагревании котла и предотвратить разрушение под давлением. На входе в каждый дымоход, в передней части котла, была установлена топка. Обычно печь предназначена для сжигания угля с ручным или автоматическим топлением. Горячие газообразные продукты сгорания выходили из топки по гофрированным дымоходам большого диаметра. Тепло от горячих дымовых газов передавалось воде, окружающей эти дымоходы. Котел имел кирпичную кладку, которая была устроена так, чтобы отводить горячие газы, выходящие из дымоходов, вниз и под котел, передавая тепло через нижнюю часть кожуха котла и, во-вторых, обратно по бокам котла перед выходом через дымовую трубу. . Эти два боковых канала встречаются в задней части котла и ведут в дымоход. Эти проходы были попыткой извлечь максимальное количество энергии из горячих продуктовых газов до того, как они будут выпущены в атмосферу. Позже эффективность была улучшена за счет добавления экономайзера. Газовый поток после третьего прохода прошел через экономайзер в дымоход. Экономайзер нагревает питательную воду и приводит к повышению теплового КПД. Одним из недостатков котла в Ланкашире было то, что многократное нагревание и охлаждение котла с происходящим в результате расширением и сжатием нарушало кладку кирпичной кладки и воздуховоды. Это привело к проникновению воздуха, что нарушило тягу печи. Эти котлы сейчас было бы очень дорого производить из-за большого количества используемого материала и трудозатрат, необходимых для строительства кирпичной кладки. Большой размер и водоемкость этих котлов имели ряд существенных преимуществ: