Изучение технико-технологических характеристик, конструкций и работы машин для розлива тихих вин

Лабораторная работа № 9

Изучение технико-технологических характеристик, конструкций и работы машин для розлива тихих вин.

Цель работы: Изучить конструкцию, работу и технико-технологические характеристики машин для розлива тихих вин.

Для розлива вин используются автоматы, принципы действия которых основаны на разных методах наполнения бутылок жидкостью (в зависимости от заданных технико-технологических условий проведения процесса розлива и от свойств вина).

Классификация и основные параметры разливочных автоматов. Разливочные автоматы можно разделить на три группы в зависимости от условий, в которых происходит процесс розлива: барометрические, сверхбарометрические и вакуумные.

В первом случае истечение жидкости из дозатора происходит только в поле действия гравитационных сил (самотеком) при нормальном давлении. При этих условиях разливают тихие вина, не содержащие легколетучие компоненты.

Тихие виноградные и плодово-ягодные вина разливают по объему или по уровню, игристые вина разливают только по уровню.

Введение объемной дозировки было вызвано тем, что бутылки вследствие их неточного изготовления имеют неодинаковый объем. При розливе по объему применяют специальные дозирующие аппараты-мерники определенного объема.

При розливе по уровню заполнение бутылки производится до определенного уровня, определяемого положением перекрываемого воздушного отверстия на сливной трубки разливочного прибора. Объем налитой жидкости в этом случае зависит от величины отклонения объема бутылки от номинального значения.

Основные параметры фасовочных машин стандартизированы. Для винодельческой промышленности предусмотрены машины двух типов: I – номинальной производительностью 6000, 12000 и 18000 бутылок в час для тихих вин; II — производительностью 6000 бутылок в час для шампанского и вон, насыщенных диоксидом углерода.

Все фасовочные машины должны быть оснащены блокировками «нет бутылки – нет фасования» и «заклинивание бутылки – отключение привода». Ресурс фасовочной машины до первого капитального ремонта – не менее 6000 часов.

Из барометрических фасовочных машин для фасования тахих вин разработаны следующие марки: ВАР-6, ВРА-6А, ВР2А-6, ВРЩ (для горячего фасования), ВНБ-18, ВРМ-6 и ВР2М-6. В отдельных случаях (при наполнении бутылок вместимостью 0,5 л) могут быть использованы машины ВНА-12. Машина ВРЩ при использовании ее для фасования по уровню работает как вакуумная фасовочная машина.

|

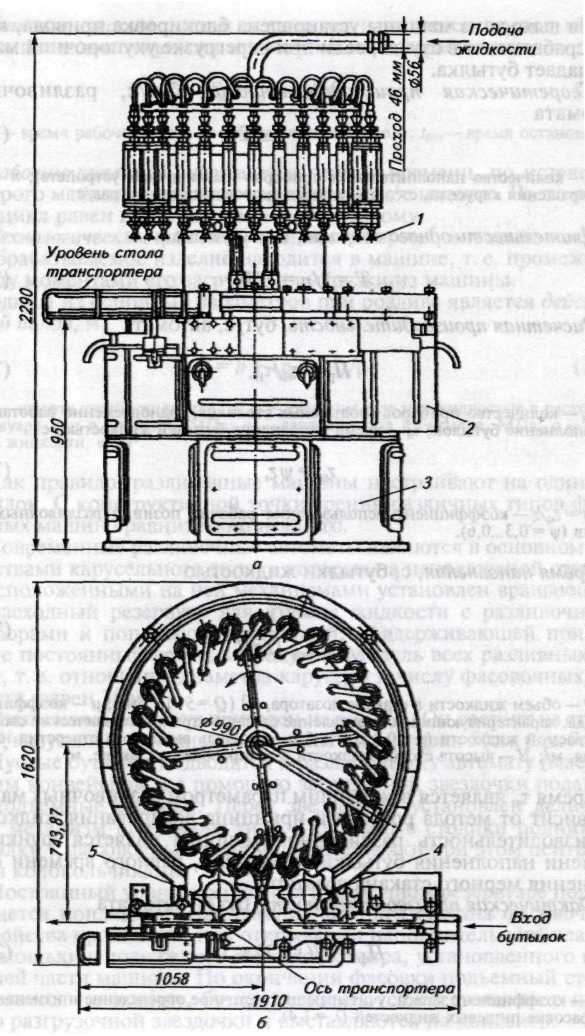

Конструктивно фасовочные машины имеют аналогичное устройство, которое рассмотрим на примере автомата ВАР-6 (Рис. 1).

Рис. 1. Автомат ВАР-6:

а – общий вид; б – разрез : 1 – резервуар; 2 – поплавок; 3 – коллектор; 4 – дозатор; 5 – стойка; 6 – карусель; 7 – вал; 8 – подъемный столик; 9 – ролик; 10 – пружина; 11 – отсекатель; 12 – загрузочная звездочка; 13 – разгрузочная звездочка; 14 – электродвигатель.

Рис. 2. Дозатор автомата ВАР-6.

1 – центрирующий колокольчик; 2 – вкладыш; 3 – поршень; 4, 5 – пружины; 6 – седло сливной стулки; 7 – резиновая мембрана; 8 – корпус; 9 – отсекающий клапан; 10 – сливной клапан; 11 – гайка; 12 – мерный стакан; 13 – вытеснитель; 14 – накидная гайка; 15 – газовая трубка; 16 – втулка.

Автомат имеет расходный резервуар 1, постоянный уровень жидкости в котором поддерживается поплавковым устройством 2. Резервуар снабжен указателем уровня и спускным краном. Дно резервуара по периферии представляет собой полый коллектор 3, в отверстия которого с внешней стороны вставлены 16 различных устройств 4 – дозаторов клапанного типа.

Резервуар с поплавковым устройством и дозаторами закреплен на телескопической стойке 5. В зависимости от высоты наполняемых бутылок производиться подъем или опускание резервуара с дозаторами.

Нижний конец телескопической стойки прикреплен к карусели 6, на которой соосно с дозаторами смонтированы 16 подъемных столиков 8. Они снабжены роликами 9, которые, обкатываясь по неподвижным копирам, установленным на станине автомата, перемещают столики вверх и вниз. Высота перемещения столиков регулируется пружинами в зависимости от высоты бутылок. Вращение карусели передается от главного вала 7 с помощью зубчатой передачи от электродвигателя 14.

На станине автомата смонтирован транспортер подачи бутылок с отсекателем 11, загрузочной 12 и разгрузочной 13 звездочками.

Дозатор (Рис. 2) состоит из мерного стакана 12, вставленного в корпус коллектора, вытеснителя 13, клапанной головки и колокольчика 1.

Изменением положения вытеснителя регулируется объем мерного стакана.

В клапанной головке установлены сливной 10 и отсекающий 9 клапаны. Внутрь сливного клапана вставлена воздухоотводящая трубка 15 с коническим расширением на конце, служащим для направления жидкости по стенкам бутылки.

Работает автомат следующим образом. Пустые бутылки подводятся к фасовочной машине пластинчатым конвейером и загрузочной звездочкой подаются на подъемные столики. Перед загрузочной звездочкой устанавливается дистанционный механизм (отсекатель) в виде звездочки. Возможна установка дистанционного механизма шнекового типа. Подъемные столики поднимают бутылки к фасовочным устройствам. Бутылки при этом центрируются колокольчиками. Упираясь в центрирующий колокольчик дозатора, бутылка закрывает отсекающий клапан, изолируя мерный стакан от резервуара. После этого бутылка, продолжая подниматься, открывает сливной клапан и жидкость, находящаяся в дозаторе, сливается в бутылку, стекая по стенкам. По окончании фасования столик опускается по копиру. Бутылки снимаются со столика при помощи разгрузочной звездочки и выносятся на конвейер.

Добавить комментарий

Расчет разливочного автомата — КиберПедия

Цель работы:

— практическое ознакомление с устройством, и принципом действия разливочного автомата модели Т1-ВРА-6А,

— расчет технико-технологических параметров автомата

Содержание работы

1.Изучить устройство и принцип работы разливочного автомата

2. Выполнить расчет параметров автомата.

Общая часть

Автоматы для розлива пищевых жидкостей выполняют свои функции в автоматическом режиме без вмешательства человека и применяются преимущественным образом для розлива в бутылки ликероводочных изделий и вин. При этом ликероводочные изделия не должны подвергаться аэрации, т.к. под действием кислорода происходят окислительные процессы. Нарушающие вкусовые качества продукта. Кроме того, аэрация вызывает пенообразование, что затрудняет нормальное заполнение бутылок и снижает точность дозирования.

Требования к качеству пищевых жидкостей определяют не только вид тары, но и условия, принципы и способы фасования.

Применяемые в отраслях пищевой промышленности фасовочные машины, несмотря на различие в назначении и конструктивные особенности имеют много общего в принципиальных схемах и методологии расчета параметров.

Для производства тары под жидкие продукты применяют стекло, полимерные материалы. Бумагу. Наиболее распространенной тарой является стеклянная. Она химически устойчива, обеспечивает длительное хранение продукта, гигиенична, выдерживает значительное давление. К недостаткам стеклянной тары относится ее хрупкость и относительно большая масса на единицу продукции.

Современные разливочные автоматы осуществляют раз операций, для выполнения которых необходимо, чтобы рабочие и холостые ходы чередовались, а исполнительные органы приходили в свои исходные положения.

Различают три цикла технологических машин:

— рабочий,

— технологический.

Кинематический цикл – это период между двумя последовательными моментами начала рабочих ходов

,

,

где  — время рабочего хода,

— время рабочего хода,  — время холостого хода,

— время холостого хода,  — время выстоя.

— время выстоя.

Рабочий цикл – это период времени, по истечении которого машина выпускает изделие. Как правило, рабочий цикл равен или кратен кинематическому.

Технологический цикл – это время, в течение которого обрабатываемый продукт находится в машине, т.е. это интервал времени между загрузкой продукта и выгрузкой его из автомата.

Основные способы розлива жидкостей, реализуемые в разливочных автоматах:

— гравитационный (изобарометрический). Характеризуется тем, что истечение жидкости из дозатора или расходного бака происходит под действием гравитационных сил в условиях атмосферного давления (самотеком). Данным способом разливается водка, ликеры, тихие вина без летучих компонентов;

— изобарический. При этом способе истечение жидкости из дозатора или расходного бака происходит в поле действия гравитационных сил, но при избыточном давлении в дозаторе. Этот способ используется при розливе игристых вин, пива, газированной минеральной воды;

— вакуумный. При этом способе в расходном резервуаре, дозаторе и бутылке создается одинаковое разрежение, а слив продукта в бутылку происходит под напором гидростатического столба жидкости;

— сифонный. Осуществляется в условиях одинакового давления в бутылке и в расходном резервуаре. В верхней части сифона создается разрежение.

Дозирование жидкости в автоматах может осуществляться как по объему, так и по уровню.

Классификация разливочных автоматов приведена на рис.1.

| Разливочные автоматы |

| Гравитационные |

| Изобарические |

Рис.1.Классификация разливочных автоматов

Напор при разливе определяется следующим выражением  )/

)/  , где

, где  — высота столба жидкости, м;

— высота столба жидкости, м;  — давление газа над жидкостью в расходном резервуаре или дозаторе, МПа;

— давление газа над жидкостью в расходном резервуаре или дозаторе, МПа;  — давление газа в буитылке, МПа;

— давление газа в буитылке, МПа;  — плотность жидкости, кг/м3.

— плотность жидкости, кг/м3.

Современные разливочные автоматы являются в основном устройствами карусельного типа, в которых на неподвижной станине установлен вращающийся расходный резервуар для приема жидкости с разливочными приборами и поплавковой системой для поддержания постоянного уровня жидкости при ее фасовке. Модуль всех разливных машин, т.е. отношение диаметра карусели к числу фасовочных устройств равен 35.

Фасовочный автомат модели Тё1-ВРА-6А (рис.2) состоит из станины 2, карусели 2, механизмов загрузки 4 и выгрузки 5.

Принцип работы автомата заключается в следующем: пустые бутылки подводятся к разливочному автомату пластинчатым конвейером и с помощью загрузочной звездочки подаются на подъемные столики. Перед звездочкой установлен делительный механизм шнекового типа. Столики поднимают бутылки к фасовочным устройствам, при этом происходит их центрирование.

Постоянный уровень жидкости в расходном резервуаре поддерживается поплавком. Наполнение мерного стакана фасовочного устройства осуществляется при открывании наполнительного клапана с помощью копира.

Рис. 2 Разливочный автомат модели Т1-ВРА-6А

а – общий вид, б – вид сверху, 1 – фасовочное устройство, 2 – карусель, 3 – станина, 4 – механизм загрузки бутылок, 5 – механизм выгрузки бутылок

Задание

Выполнить расчет разливочного автомата модели Т1-ВРА-6А по следующим исходным данным:

z – число наполнительных устройств,

n – частота вращения карусели, об/мин,

— коэффициент использования рабочих позиций разливочных устройств,

— коэффициент использования рабочих позиций разливочных устройств,

— коэффициент расхода, характеризующий сопротивление сливного тракта и свойства жидкости,

— коэффициент расхода, характеризующий сопротивление сливного тракта и свойства жидкости,

Н – высота столба жидкости в дозирующем стакане, м;

— площадь выходного отверстия наполнителя, м2;

— площадь выходного отверстия наполнителя, м2;

— число подъемных столиков, одновременно перемещающихся по горизонтальному участку копира,

— число подъемных столиков, одновременно перемещающихся по горизонтальному участку копира,

– усилие сжатой пружины, Н;

– усилие сжатой пружины, Н;

– сила тяжести штока, столика, ролика и пустой бутылки, Н;

– сила тяжести штока, столика, ролика и пустой бутылки, Н;

-– сила тяжести штока, столика, ролика и наполненной бутылки, Н;

-– сила тяжести штока, столика, ролика и наполненной бутылки, Н;

— сила тяжести главного вала, Н;

— сила тяжести главного вала, Н;

D – диаметр подшипника, м,

d – диаметр окружности по центрам шариков подшипника, м

Методика расчета

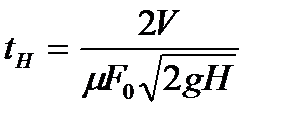

Теоретическая производительность, бут./с,  , где

, где  — число разливочных устройств,

— число разливочных устройств,  — число оборотов карусели.

— число оборотов карусели.

Время одного оборота карусели, с,  .

.

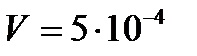

Расчетная производительность  , где

, где  — число столиков, одновременно работающих на наполнение бутылок,

— число столиков, одновременно работающих на наполнение бутылок,  — коэффициент использования рабочих позиций разливочных устройств,

— коэффициент использования рабочих позиций разливочных устройств,  — время наполнения бутылки,

— время наполнения бутылки,  ,м3, — объем жидкости в стакане дозатора,

,м3, — объем жидкости в стакане дозатора,  — коэффициент расхода, зависящий от свойств жидкости,

— коэффициент расхода, зависящий от свойств жидкости,  — площадь выходного отверстия наполнителя, м2,

— площадь выходного отверстия наполнителя, м2,  — высота столба жидкости в дозировочном стакане, м.

— высота столба жидкости в дозировочном стакане, м.

Фактическая производительность  , где

, где  — коэффициент запаса.

— коэффициент запаса.

Коэффициент использования технической мощности  .

.

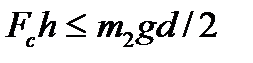

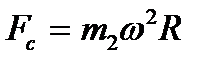

При расчетах разливочных автоматов определяются условия неопрокидывания пустой и наполненной бутылки на столике вращающейся карусели.

Условие неопрокидывания бутылки  , где

, где  — центробежная сила, действующая на бутылку , Н;

— центробежная сила, действующая на бутылку , Н;  м – высота центра тяжести бутылки,

м – высота центра тяжести бутылки,  — масса наполненной бутылки, кг, (

— масса наполненной бутылки, кг, (  ),

),  кг – масса пустой бутылки,

кг – масса пустой бутылки,  — масса жидкости в бутылке,

— масса жидкости в бутылке,  — радиус окружности по центрам подъемных столиков, (

— радиус окружности по центрам подъемных столиков, (  м ).

м ).

Условие несоскальзывания бутылки со столика  , где

, где  — коэффициент трения бутылки и материала столика.

— коэффициент трения бутылки и материала столика.

Энергия, расходуемая автоматом при розливе жидкости, затрачивается на перекатывание роликов столиков по копиру и вращение карусели.

Сопротивление от перекатывания роликов по горизонтальному участку копира, Н,  , где

, где  — число столиков, одновременно перемещающихся по горизонтальному участку копира,

— число столиков, одновременно перемещающихся по горизонтальному участку копира,  — усилие пружины,

— усилие пружины,  — сила тяжести штока, столика, ролика и пустой бутылки,

— сила тяжести штока, столика, ролика и пустой бутылки,  — коэффициент трения качения ролика,

— коэффициент трения качения ролика,  = 0,15 – коэффициент трения скольжения подшипника,

= 0,15 – коэффициент трения скольжения подшипника,  — диаметр по центрам шариков подшипника,

— диаметр по центрам шариков подшипника,  — диаметр шарикоподшипника.

— диаметр шарикоподшипника.

Сопротивление на участке подъема штока с учетом угла подъема копира  (Н)

(Н)  — сила тяжести штока, столика, ролика и наполненной бутылки,

— сила тяжести штока, столика, ролика и наполненной бутылки,  = 450 — угол подъема профиля копира.

= 450 — угол подъема профиля копира.

Суммарное сопротивление  .

.

Мощность, расходуемая на перекатывание роликов по копиру  , где

, где  — линейная скорость перемещения столиков, м/с.

— линейная скорость перемещения столиков, м/с.

Мощность, расходуемая на вращение карусели  , где

, где  — сила тяжести главного вала,

— сила тяжести главного вала,  — условный коэффициент трения скольжения подшипника,

— условный коэффициент трения скольжения подшипника,  — диаметр окружности по центрам шариков подшипника главного вала,

— диаметр окружности по центрам шариков подшипника главного вала,  — угловая скорость главного вала.

— угловая скорость главного вала.

Суммарная мощность на валу разливочного автомата  , где

, где  — к.п.д. подшипников качения.

— к.п.д. подшипников качения.

Мощность двигателя привода  , где

, где  = 1,15 – коэффициент пуска,

= 1,15 – коэффициент пуска,  — к.п.д. привода.

— к.п.д. привода.

Варианты заданий

| № вар | z. шт | N, об,мин | Fo∙10-3, м2 | H, м | z1 шт | G1, Н | G2 Н | G3 Н | G4 Н | D, м | D, м |

| 6,25 | 1,6 | 0.23 | 0,372 | 0,34 | |||||||

| 5,6 | 1,7 | 0,24 | 0,38 | 0.35 | |||||||

| 5,0 | 1,6 | 0,245 | 0,388 | 0,355 | |||||||

| 4,55 | 1,5 | 0,25 | 0,394 | 0,36 | |||||||

| 4,0 | 1,4 | 0,26 | 0,4 | 0,37 | |||||||

| 3,57 | 1,3 | 0,27 | 0,375 | 0,345 |

Практическое занятие № 4

Фасование (Розлив). Классификация и общие сведения

Фасование пищевых жидкостей может осуществляться в различных условиях в зависимости от свойств продукта и требований, предъявляемых к самому процессу розлива.

Так, по технико-технологическим условиям проведение процесса розлив может быть гравитационным, изобарическим, вакуумным и сифонным (схема 1).

схема 1

Гравитационный метод характеризуется тем, что истечение жидкости из расходного резервуара в наполняемую тару происходит самотеком, т.е. под действием силы тяжести. Напор зависит только от сил гравитации и величина его определяется гидростатической высотой жидкости. Такой метод применяется в основном, для розлива тихих вин, соков, ликеров, не содержащих легколетучих компонентов.

Изобарический метод отличается тем, что в расходном резервуаре и в наливном устройстве действует избыточное давление, равное давлению жидкости (например, шампанского), поступающего в машину. В бутылке перед ее наполнением создается противодавление, равное давлению в машине (чаще всего используют СО2). Таким способом разливают продукт, содержащий углекислый газ (например, пиво, квас, лимонады).

Вакуумный метод характеризуется:

а). тем, что в расходном резервуаре и в бутылке создается одинаковое разрежение, и течение жидкости в бутылку происходит под напором гидростатического столба жидкости, т.е. самотеком; это — способ розлива с уравновешенным вакуумом;

б). тем, что разрежение создается только в бутылке, и истечение жидкости происходит под действием столба жидкости, а так же разности давления в буферном резервуаре и в бутылке. Таким образом увеличивается скорость налива.

Розлив под вакуумом является эффективным средством для защиты вина от кислорода воздуха при розливе в бутылки.

Сифонный метод осуществляется в условиях одинакового давления в бутылке и в расходном резервуаре. в верхней изогнутой части сифона создается разрежение. Расход жидкости зависит от напора, определяемого расстоянием от уровня жидкости в расходном резервуаре до выходного отверстия в сифонной трубки.

Разливочные машины гравитационного, изобарического и вакуумных методов розлива могут иметь наливные устройства для наполнения бутылок жидкостью как по объему, так и по уровню.

Принцип наполнения бутылок по объему заключается в том, что в специальном сосуде (мерном стакане) наливного устройства отмеряется необходимый объем жидкости, а затем жидкость сливается в бутылку. Величина дозы жидкости не зависит от размера бутылки.

Принцип наполнения бутылок по уровню менее точный, чем объемный, и заключается в том, что жидкость поступает в бутылку через наливное устройство непосредственно из расходного резервуара, заполняя ее до определенного уровня.

Так как бутылки имеют отклонения от их номинального объема в пределах ±10 мл, то изменяется и доза жидкости, залитая в бутылку. Например, в бутылках емкостью 0,5 л может быть доза вина в одном случае 510мл, а в другом 490 мл.

Наливные устройства могут иметь разные конструкции запорных устройств для жидкости и газа: клапанные, золотниковые и пробковые.

Таким образом, существует большое разнообразие наливных устройств и методов розлива. В зависимости от продукта, скорости налива и других факторов подбирают наиболее подходящий режим налива жидкости из расходного резервуара в тару. В следующих статьях каждый режим будет рассмотрен более подробно.

Классификация линий розлива и применяемое оборудование

На предприятиях пищевой, химической и фармацевтической промышленности широко используется конвейерное оборудование, предназначенное для розлива жидкостей и укупорки тары. Линия розлива обеспечивает полную или частичную автоматизацию производственного цикла, что позволяет увеличить объемы выпускаемой продукции и снизить ее себестоимость, а также более эффективно осуществлять контроль качества товара.

Классификация линий розлива

В зависимости от степени автоматизации линии розлива подразделяются на автоматические и полуавтоматические. Первые выполняют весь цикл технологических операций: налив жидкости, укупорка тары, нанесение на нее этикеток, проставление даты розлива, группировка и последующая упаковка бутылок в термоусадочную пленку. При частичной автоматизации линии устройство осуществляет только основные операции (дозировка жидкости, наполнение и укупорка тары), а остальные процессы выполняются вручную.

Существует два разных типа конструкции оборудования для розлива: линейный и карусельный (роторный). В линейных автоматах налив жидкости происходит одновременно в несколько бутылок, выстроенных в ряд. В устройствах роторного типа розлив осуществляется последовательно – бутылки перемещаются на так называемой «карусели», состоящей из двух синхронно вращающихся дисков, и наполняются одна за другой.

Также линии розлива классифицируют по типу используемой упаковки: это может быть пластиковая ПЭТ-тара, стеклянные бутылки или жестяные (алюминиевые) банки. Самой универсальной разновидностью устройств, которая подходит большинству компаний, являются автоматы для фасовки жидких продуктов в ПЭТ-тару. Такое оборудование позволяет использовать в качестве упаковки герметично запечатанные пластиковые бутылки, не требующие асептической обработки перед розливом.

Оборудование для линий розлива

Стандартная комплектация линий розлива включает аппарат для дозировки и налива жидких продуктов в тару, укупорочный блок или крышковерт, этикетировщик и маркировочное устройство для нанесения даты розлива, а также группиратор и термотуннель для автоматической упаковки продукции в термоусадочную пленку. Использование такого комплекса оборудования позволяет получать по окончании всего рабочего цикла полностью готовый к продаже продукт.

Важной особенностью автоматов для розлива является модульная конструкция. Она дает возможность быстро и без больших вложений наращивать производство или включать в технологический процесс дополнительные операции, а также легко переходить на другие виды тары путем быстрого добавления или замены необходимых единиц оборудования.

Разливочный автомат с дозированием по объему

Количество просмотров публикации Разливочный автомат с дозированием по объему — 131

Банки всегда наполняют до заданного уровня, определяемого положением трубки возврата газа или данными электронного датчика. Важно заметить, что для сохранения точного уровня наполнения процесс розлива следует к концу замедлять, что означает потерю времени и, следовательно, снижение производительности автомата.

Для решения подобной проблемы был разработан способ наполнения, при котором измеряется предварительно определенный объём жидкости. Благодаря этому:

· измеренный объём жидкости быстро выливается в банку и

· следующий объём наполнения должна быть измерен, пока опускается уже наполненная банка, а следующая поднимается к наполнительному устройству.

Такой способ розлива принято называть розливом с дозированием по объёму.

На рис.59 представлен разливочный автомат для банок с дозированном по объёму:

1 — измерительная камера; 2 — трубопровод для подачи СОг, промывки и отвода СО; 3 — датчик типа ʼʼтранссонарʼʼ; 4— продуктовый клапан; 5— подвод продукта; 6— управляющий клапан для опускания центрирующего устройства; 7 — центрирующее устройство; 8 — нижний клапан для сброса давления / клапан для промывки и возврата растворов CIP; 9— наливной клапан; 10— подвод пара; 11 — канал для промывки / возврата газа; 12 — верхний клапан для сброса давления; 13— клапан для газов и для промывки; 14 — клапан для подачи пара; 15 — упорный ролик копира для поднятия центрирующего узла; 16 – канал для сбора промывочного газа и для возврата растворов CIP.

В системе наполнения банок типа VOC (фирма Krones, ᴦ. Нойтраублинг) (рис.59 и рис.60) измерение объёма происходит в узкой измерительной камере (1) при помощи поплавкового датчика с высокой разрешающей способностью (3). При этом точность объёма наполнения лежит в пределах менее 1,5 мл. Измерительная камера при открытом клапане (4) заполняется снизу (5) без образования турбулентных завихрений и затем находится в ожидании начала процесса наполнения налива с уже предварительно подготовленным количеством продукта.

Возможная предварительная обработка паром должна гарантировать, что все еще остающиеся в банке микроорганизмы будут уничтожены, однако без подобной обработки можно обойтись, в случае если предполагается, что банки с продуктом в дальнейшем будут пастеризоваться.

Этап 2: первая стерилизация паром.

Банка плотно прижимается и примерно через 1 с. стерилизуется паром. Поскольку металл в отличие от стекла хорошо проводит тепло, температура, составляющая ровно 110°С передается моментально.

При помощи еще одного легкого опускания банки она еще раз промывается паром (этап второй стерилизации паром на рисунке не представлен). Тем самым повторяется изображенное на рис.59 состояние системы, и при этом происходит окончательная стерилизация банки.

Этап 3: промывка СО2

Поступающий СО2 (обозначенный штриховой синей линией) омывает банку, а затем посредством прижатия центрирующего узла она герметично соединяется с распределительным резервуаром разливочного автомата. На этом заканчиваются подготовительные операции перед наполнением банки.

Теперь можно исходить из того, что весь кислород уже вытеснен из банки и заменен на СО2. Благодаря прижатию банки достигается крайне важно е противодавление.

Этап 4: наполнение.

Точно отмеренный объём наполнения уже находится в готовности к началу процесса наполнения (о недоливе или переливе можно не беспокоиться). При открытии наливного клапана отмеренное количество жидкости быстро втекает в банку по ее стенкам.

Этап 5: окончание наполнения/ разрядка

Измерительная камера наливного клапана начинается новое наполнение измерительной камеры для следующего процесса наполнения банки. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, эффективно используется время, крайне важно е для перемещения наполненной банки, подхода пустой банки, обработки ее паром, промывки и создания противодавления при помощи СО2.

В данном случае преимуществами являются:

· точность измерения объёма наполнения;

· использование наливного клапана без встроенных элементов;

· ввод пива в банку тонким слоем по стенкам;

· пневматическое опускание клапана.

Альтернативой является наполнение по объёму с помощью индукционного расходомера (IDM).

20. Виды конечных автоматов

Виды конечных автоматов.

По способу формирования функций выходов выделяют автоматы Мили и Мура.

Автомат Мили

В автомате Мили (англ. Mealy machine) функция выходов λ определяет значение выходного символа по классической схеме абстрактного автомата. Математическая модель автомата Мили и схема рекуррентных соотношений не отличаются от математической модели и схемы рекуррентных соотношений абстрактного автомата. Таким образом, можно дать следующее определение:

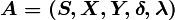

Конечным детерминированным автоматом типа Мили называется совокупность пяти объектов

,

,

где S, X и Y — конечные непустые множества, а δ и λ — отображения вида:

и

и

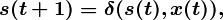

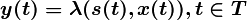

со связью элементов множеств S, X и Y в абстрактном времени T = {0, 1, 2, …} уравнениями:

(Отображения δ и λ получили названия, соответственно функции переходов и функции выходов автомата A).

Особенностью автомата Мили является то, что функция выходов является двухаргументной и символ в выходном канале y(t) обнаруживается только при наличии символа во входном канале x(t). Функциональная схема не отличается от схемы абстрактного автомата.

Автомат Мура

Зависимость выходного сигнала только от состояния представлена в автоматах типа Мура (англ. Moore machine). В автомате Мура функция выходов определяет значение выходного символа только по одному аргументу — состоянию автомата. Эту функцию называют также функцией меток, так как она каждому состоянию автомата ставит метку на выходе.

Конечным детерминированным автоматом типа Мура называется совокупность пяти объектов:

где S, X, Y и δ — соответствуют определению автомата типа Мили, а μ является отображением вида: μ : S → Y, с зависимостью состояний и выходных сигналов во времени уравнением:

Особенностью автомата Мура является то, что символ y(t) в выходном канале существует все время пока автомат находится в состоянии s(t).

Для любого автомата Мура существует автомат Мили, реализующий ту же самую функцию. И наоборот: для любого автомата Мили существует соответствующий автомат Мура.

По характеру отсчёта дискретного времени автоматы делятся на синхронные и асинхронные.

В синхронных конечных автоматах моменты времени, в которые автомат считывает входные сигналы, определяются принудительно синхронизирующими сигналами. После очередного синхронизирующего сигнала с учётом «считанного» и в соответствии с соотношениями для функционирования автомата происходит переход в новое состояние и выдача сигнала на выходе, после чего автомат может воспринимать следующее значение входного сигнала.

Асинхронный конечный автомат считывает входной сигнал непрерывно, и поэтому, реагируя на достаточно длинный входной сигнал постоянной величины x, он может, как следует из соотношений для функционирования автомата, несколько раз изменять состояние, выдавая соответствующее число выходных сигналов, пока не перейдёт в устойчивое состояние, которое уже не может быть изменено данным входным сигналом.

По числу состояний различают конечные автоматы с памятью и без памяти. Автоматы с памятью имеют более одного состояния, а автоматы без памяти (комбинационные или логические схемы) обладают лишь одним состоянием.

типы, виды, назначение — Vendoved

Подробная типологическая классификация торговых автоматов встречалась мне лишь однажды, в каком-то советском учебном пособии, предназначенном для техников, обслуживающих автоматы. С тех пор, несмотря на то, что количество видов торговых автоматов растет лавинообразно, никаких попыток систематизации (кроме представления в виде неполных каталогов по типам продаваемого товара) не было предпринято.

Попробуем это исправить и классифицировать современные виды вендинговых автоматов, разделив их по типам, видам и предназначению. Одни и те же автоматы могут входить в разные группы, в зависимости от типологического признака.

Первый типологический признак, наиболее популярный и часто используемый:

По виду реализуемого товара или услуги:

1. торговые автоматы для продажи напитков

Сюда отнесем кофейные автоматы, баночные автоматы, автоматы по продаже газированной воды в розлив, автоматы по продаже свежевыжатого сока, кваса. Более редкие виды аппаратов: для продажи кислородных коктейлей, молочных коктейлей, чайные торговые аппараты и прочие.

2. автоматы по продаже еды

Это, в первую очередь, снековые автоматы, а также автоматы для продажи горячей еды, пиццы, попкорна, сахарной ваты, конфет, жвачки и другие вендинговые машины, предлагающие покупателю готовые к употреблению продукты питания.

3. торговые автоматы для продажи непродовольственных товаров

Через торговые автоматы можно продавать все, что не запрещено законодательством, однако прижилось в нашей стране не слишком большое количество аппаратов этого типа. Это линзоматы, автоматы по продаже живых цветов и еще несколько видов. В мировой практике вендинга этот список, конечно, значительно шире: от автоматов по продаже медикаментов, зоотоваров до промо-автоматов по продаже автомобилей.

4. торговые автоматы для реализации услуг

Эта категория автоматов долгое время была представлена исключительно платежными терминалами, но в последнее время набирают обороты и другие «услужники» — автоматические «ксероксы», вендинговые массажные кресла, автоматы для зарядки мобильных устройств, фотоавтоматы для печати фотографий из соцсетей, информационные киоски. Из экзотических – маникюрные автоматы.

5. развлекательные автоматы-аттракционы

Львиная доля таких машин приходится на «детский» вендинг. Это разнообразные вендинговые качалки, кран-машины для вытаскивания мягких игрушек и т.д.

По степени готовности товара можно выделить автоматы:

1. для готовых к употреблению товаров

В качестве примера, возьмем снековые автоматы, автоматы по продаже напитков из кег (кваса, лимонада).

2. для товаров, которые изготавливаются в автомате в процессе продажи

В этой группе — практически все автоматы по приготовлению напитков (кофейники, чайники, газвода, свежевыжатые соки), а также автоматы для приготовления еды. Такие автоматы обычно предполагают в своей конструкции нагревательное оборудование (бойлер, печь), или холодильное оборудование (сатуратор, холодильник и т.д.).

По консистенции товара:

1. торговые автоматы по продаже жидких товаров в розлив

Это автоматы по продаже любых напитков, а также технических жидкостей (к примеру, незамерзайки).

2. по продаже штучных товаров (снеки, кондоматы, по продаже бахил и т.д.)

По месту установки вендингового автомата:

1. для работы в помещениях

Большинство торговых автоматов не являются антивандальными и не рассчитаны на уличные условия эксплуатации. Кроме того, сама конструкция автомата не позволяет использовать его в плохих погодных условиях и при уличном диапазоне температур. Одним из способов установить обычный торговый автомат на улице является использование специального уличного бокса. Чаще всего такие боксы-короба используют для уличной установки кофейных и снековых автоматов.

2. для уличной установки

Группа автоматов, изначально разрабатываемых для установки в условиях низких или высоких температур. Они не боятся ветра, снега, дождя и прочих природных неудобств. Это автоматы для продажи газированной воды в розлив, для продажи питьевой воды, молока, технических жидкостей на азс, некоторые модели платежных терминалов и другие менее популярные виды торговых автоматов.

По конструкции:

1. напольные (большинство существующих автоматов, обычно шкафного типа)

2. навесные (отличаются от напольных компактным размером. Обычно они навешиваются на стену или, для экономии места, на обычный торговый автомат (на кофейный, например). Примеры настенных вендинговых аппаратов: кондоматы, навесные платежные терминалы)

По потреблению электричества:

1. электрические

2. механические (не требуют подключения к сети)

По наличию функции выдачи сдачи:

1. с выдачей сдачи

Обычно автоматы с выдачей сдачи оснащены платежной системой в полном комплекте (купюроприемник+монетоприемник), сдача выдается мелочью.

2. без выдачи сдачи

Классический пример – терминалы оплаты. Деньги вносятся купюрами, сдача не выдается, хотя терминалы с выдачей сдачи, время от времени, все же встречаются, обычно они оснащены и монетоприемниками.

По возможности работы автоматов «в спарке»:

1. отдельностоящие

Сюда относятся привычные одиночные торговые автоматы (кофейные, снековые, линзоматы и т.д.)

2. комбинированные

Наиболее распространенные торговые автоматы этого вида: кофе+снек. Спарка размещается на одном арендном месте и представляет собой минибуфет, работающий от одной платежной системы.

По размеру торгового автомата:

1. большие вендинговые автоматы-магазины (редкий гость на российских вендинговых выставках, в дикой природе практике российского вендинга не встречается)

2. автоматы стандартного размера (большинство моделей)

3. мини-автоматы (некоторые модели кофематов, большинство навесных видов вендинговых машин)

По способам выдачи штучных товаров:

1. спиральные (товар выдаются в нижний лоток по спирали)

2. с лифтовой подачей (товар при помощи лифта и ленты транспортера доставляется к окошку выдачи)

3. барабанные

Товар размещается в отдельной секции на вращающихся платформах, покупатель забирает купленную вещь сам. Это наиболее редкий вид выдачи. Увидеть и оценить работу вендингового оборудования с барабанной выдачей можно при знакомстве с торговыми автоматами по продаже живых цветов (в Москве и МО встречаются, к примеру, в сети магазинов Перекресток).

По виду интерфейса:

1. кнопочные

2. с использованием технологии touch-screen (имею сенсорный экран)

А на десерт сегодня видео автомата-магазина: