Как работает двигатель автомобиля – «сердечные» дела вашей машины

Прежде, чем рассматривать вопрос, как работает двигатель автомобиля, необходимо хотя бы в общих чертах разбираться в его устройстве. В любом автомобиле установлен двигатель внутреннего сгорания, работа которого основана на преобразовании тепловой энергии в механическую. Заглянем глубже в этот механизм.

Как устроен двигатель автомобиля – изучаем схему устройства

Классическое устройство двигателя включает в себя цилиндр и картер, закрытый в нижней части поддоном. Внутри цилиндра находится поршень с различными кольцами, который перемещается в определенной последовательности. Он имеет форму стакана, в его верхней части располагается днище. Чтобы окончательно понять, как устроен двигатель автомобиля, необходимо знать, что поршень с помощью поршневого пальца и шатуна связывается с коленчатым валом.

Для плавного и мягкого вращения используются коренные и шатунные вкладыши, играющие роль подшипников. В состав коленчатого вала входят щеки, а также коренные и шатунные шейки. Все эти детали, собранные вместе, называются кривошипно-шатунным механизмом, который преобразует возвратно-поступательное перемещение поршня в круговое вращение коленчатого вала.

Верхняя часть цилиндра закрывается головкой, где расположены впускной и выпускной клапаны. Они открываются и закрываются в соответствии с перемещением поршня и движением коленчатого вала. Чтобы точно представить, как работает двигатель автомобиля, видео в нашей библиотеке следует изучить также подробно, как и статью. А пока мы попытаемся выразить его действие на словах.

Как работает двигатель автомобиля – кратко о сложных процессах

Итак, граница перемещения поршня имеет два крайних положения – верхнюю и нижнюю мертвые точки. В первом случае поршень находится на максимальном удалении от коленчатого вала, а второй вариант представляет собой наименьшее расстояние между поршнем и коленчатым валом. Для того чтобы обеспечить прохождение поршня через мертвые точки без остановок используется маховик, изготовленный в форме диска.

Важным параметром у двигателей внутреннего сгорания является степень сжатия, напрямую влияющая на его мощность и экономичность.

Чтобы правильно понять принцип работы двигателя автомобиля, необходимо знать, что в его основе лежит использование работы газов, расширенных в процессе нагревания, в результате чего и обеспечивается перемещение поршня между верхней и нижней мертвыми точками. При верхнем положении поршня происходит сгорание топлива, поступившего в цилиндр и смешанного с воздухом. В результате температура газов и их давление значительно возрастает.

Газы совершают полезную работу, благодаря которой поршень перемещается вниз. Далее через кривошипно-шатунный механизм действие передается на трансмиссию, а затем на автомобильные колеса. Отработанные продукты удаляются из цилиндра через систему выхлопа, а на их место поступает новая порция топлива. Весь процесс, от подачи топлива до вывода отработанных газов, называется рабочим циклом двигателя.

Принцип работы двигателя автомобиля – различия в моделях

Существует несколько основных видов двигателей внутреннего сгорания. Наиболее простым является двигатель с рядным расположением цилиндров. Расположенные в один ряд, они составляют в целом определенный рабочий объем. Но постепенно некоторые производители отошли от такой технологии изготовления к более компактному варианту.

Много моделей используют конструкцию V-образного двигателя. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Во многих конструкциях количество цилиндров составляет от 6 до 12 и более. Это позволяет значительно сократить линейный размер двигателя и уменьшить его длину.

Таким образом, разнообразие двигателей позволяет успешно их использовать в автомобилях самого разного назначения. Это могут быть стандартные легковые и грузовые машины, а также спортивные авто и внедорожники. В зависимости от типа двигателя вытекают и определенные технические характеристики всей машины.

Как работает двигатель внутреннего сгорания

В данной статье мы расскажем об устройстве двигателя, его компонентах, о том, как они работают вместе, какие могут возникнуть неполадки и как увеличить производительность.

Содержание статьи

- Введение

- Внутреннее сгорание

- Устройство двигателя

- Неполадки двигателя

- Клапанный механизм и система зажигания двигателя

- Системы охлаждения, воздухозабора и запуска двигателя

- Читайте также » Системы смазки, подачи топлива, выхлопа и электросистема двигателя

- Увеличение мощности двигателя

- Часто задаваемые вопросы по двигателям

- Чем 4-цилиндровый двигатель отличается от V-образного шестицилиндрового двигателя?

- Узнать больше

- Читайте также Статьи про все типы двигателей

Бензиновый автомобильный двигатель предназначен для преобразования энергии бензинового топлива для движения автомобиля. В настоящий момент самым простым способом привести автомобиль в движение является сгорание бензина в двигателе. В связи с тем, что двигатель автомобиля является двигателем внутреннего сгорания, сгорание топлива происходит внутри двигателя.

На заметку:

- Существуют различные типы двигателей внутреннего сгорания. Каждый из них имеет свои преимущества и недостатки.

- Также существуют и двигатели внешнего сгорания. Паровые двигатели в поездах старого образца и пароходах являются наглядным примером двигателей внешнего сгорания. В паровых двигателях топливо (уголь, дрова, масло и т.д.) сгорает вне двигателя для получения пара, который уже приводит двигатель в движение. Внутреннее сгорание является более эффективным (расход топлива на 1км значительно ниже) чем внешнее сгорание, помимо этого размеры двигателей внутреннего сгорания намного меньше двигателей внешнего сгорания. Именно поэтому нам не встречаются автомобили Ford или GM на паровых двигателях.

Внутреннее сгорание

Принцип работы любого поршневого двигателя внутреннего сгорания: Если поместить небольшой объем высокоэнергетического топлива (например, бензина) в небольшой закрытый сосуд и воспламенить, то в результате высвободится огромное количество энергии в виде расширяющегося газа. Этой энергии хватит для запуска картофелины на 1510м. В данном случае энергия используется для движения картофелины. Данную энергию можно использовать в более интересных целях. Например, если у Вас получится создать цикл, который позволит производить взрывы с частотой несколько сотен раз в минуту, и если Вам удастся эффективно использовать данную энергию, то Вы получите основную часть автомобильного двигателя!

Рисунок 1

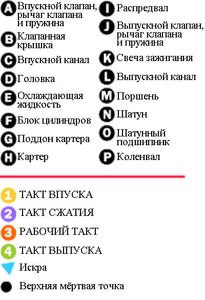

На сегодняшний день практически во всех автомобилях используется так называемый четырехтактный цикл сгорания для преобразования энергии топлива в механическую энергию. Четырехтактный принцип работы также называют Цикл Отто, в честь Николауса Отто, который изобрел его в 1867г. Все четыре такта представлены на рисунке 1. Эти такты:

- Такт впуска

- Такт сжатия

- Рабочий такт

- Такт выпуска

На рисунке видно, что в картофельной пушке картофелина заменена устройством, которое называется поршень. При помощи шатуна поршень соединяется с коленчатым валом. При вращении коленвала создается эффект «перезарядки пушки». Во время цикла в двигателе происходят следующие процессы:

- Поршень начинает движение сверху, впускной клапан открывается, поршень движется вниз для наполнения цилиндра воздухом и бензином. Это такт впуска. На данном этапе для смеси топлива и воздуха требуется лишь небольшое количество бензина. (Часть 1 рисунка)

- Затем поршень движется вверх, сжимая топливно-воздушную смесь. Сжатие способствует более мощному взрыву. (Часть 2 рисунка)

- Как только поршень достигает верхней точки, срабатывает свеча зажигания, которая воспламеняет топливо. Происходит взрыв бензина, при этом поршень движется вниз. (Часть 3 рисунка)

- Как только поршень достигает нижней точки хода, открывается выпускной клапан для вывода продуктов сгорания по выхлопной трубе. (Часть 4 рисунка)

Теперь двигатель готов к началу следующего цикла, происходит впуск топлива и воздуха.

Обратите внимание, что движение, получаемое в результате работы двигателя внутреннего сгорания, является вращательным, в то время как движение, производимое картофельной пушкой — линейное (прямая линия). В двигателе линейное движение поршней переводится во вращательное движение при помощи коленвала. Вращательное движение идеально подходит для вращения колес автомобиля.

В следующем разделе мы предлагаем рассмотреть детали, которые обеспечивают работу двигателя, начиная с цилиндров.

Устройство двигателя

Цилиндр является самой важной частью двигателя, поршень совершает поступательные движения в цилиндре. Вышеописанный двигатель имеет один цилиндр. Такой двигатель типичен для газонокосилок, однако в автомобильные двигатели имеют более одного цилиндра (обычно четыре, шесть или восемь). В многоцилиндровых двигателях цилиндры расположены в одном из трех порядков: линейно, V-образно или оппозитно (т.н. двигатель с горизонтальными противолежащими цилиндрами или оппозитный двигатель).

Рисунок 2. Линейное расположение — Цилиндры расположены линейно в один ряд.

Рисунок 3. V-образное — Цилиндры расположены линейно в два ряда под углом друг к другу.

Рисунок 4. Оппозитное — Цилиндры расположены линейно в два ряда с противоположных сторон двигателя.

Говоря об управляемости, затратах на производство и характеристиках формы, необходимо отметить, что различные конфигурации имеют свои преимущества и недостатки. Благодаря этим преимуществам и недостаткам определенные типы двигателей подходят для определенных автомобилей.

Давайте более подробно рассмотрим основные детали двигателя.

Свеча зажигания

Свеча зажигания подает искру для воспламенения топливно-воздушной смеси, что обеспечивает процесс сгорания. Для правильной работы двигателя искра должна подаваться в строго определенный момент.

Клапаны

Впускной и выпускной клапаны открываются в определенный момент для впуска топлива и воздуха и выпуска выхлопа. Обратите внимание, что оба клапана закрыты во время тактов сжатия и сгорания для обеспечения герметичности камеры сгорания.

Поршень

Поршень — это металлическая деталь цилиндрической формы, которая движется вверх и вниз внутри цилиндра.

Поршневые кольца

Поршневые кольца обеспечивают скользящее уплотнение между внешней кромкой поршня и внутренней кромкой цилиндра. Кольца используются для двух целей:

- Они препятствуют попаданию топливно-воздушной смеси в картер из камеры сгорания в процессе такта сжатия и рабочего такта.

- Они препятствуют попаданию масла из картера в камеру сгорания, где оно может сгореть.

Большинство автомобилей, которые «жгут масло» и требуют его добавления каждые 1000 км, имеют старые двигатели, поршневые кольца которых уже не могут обеспечивать надлежащее уплотнение.

Шатун

Шатун соединяет поршень и коленвал. Он может вращаться с обеих сторон для изменения угла во время движения поршня и вращения коленвала.

Коленвал

Коленвал преобразует поступательное движение поршней во вращательное как рычаг «чертика из табакерки».

Картер

Картер окружает коленвал. В нем находится некоторое количество масла, которое собирается в нижней части картера (поддоне картера).

Далее мы узнаем о неполадках двигателя.

Неполадки двигателя

Итак, одним прекрасным утром Вы садитесь в машину, а двигатель не заводится… Что же случилось? Теперь, когда Вы знакомы с принципом работы двигателя, Вы сможете разобраться с основными проблемами, которые мешают запуску двигателя. Три наиболее частые неполадки: плохая топливная смесь, недостаточная компрессия, отсутствие искры. Помимо вышеперечисленных, могут возникнуть тысячи других проблем, но мы остановимся на «большой тройке». Основываясь на простом двигателе, который мы описывали, мы расскажем о том, как эти проблемы могут повлиять на Ваш двигатель:

Плохая топливная смесь — Данная проблема может возникнуть по нескольким причинам:

- У Вас закончился бензин, поэтому в двигатель поступает только воздух без топлива.

- У Вас забилось впускное отверстие воздуха, поэтому поступает только топливо.

- Топливная система подает слишком много или мало топлива, в результате чего сгорание не происходит надлежащим образом.

- Возможно, в топливе присутствуют примеси (например, в бензобак попала вода), которые препятствуют сгоранию.

Недостаточная компрессия — Если топливно-воздушная смесь не будет сжата надлежащим образом, процесс сгорания будет проходить неправильно. Недостаточная компрессия может быть вызвана рядом причин:

- Износ поршневых колец (топливно-воздушная смесь вытекает за пределы поршня в процессе сжатия).

- Недостаточное уплотнение клапана впуска или выпуска, что опять же вызывает протечку.

- В цилиндре имеются повреждения.

Наиболее часто повреждение цилиндра происходит в его верхней части (на которой установлены клапаны, свеча зажигания и которая называется головка цилиндра) крепится к самому цилиндру. Обычно головка цилиндра крепится к самому цилиндру при помощи болтового соединения с использованием тонкой прокладки, которая обеспечивает качественное уплотнение.. При повреждении прокладки, между цилиндром и его головкой образуются небольшие отверстия, в результате чего происходят протечки.

Регулярное техническое обслуживание может помочь избежать ремонта

Отсутствие искры — Искра может быть слишком слабой или отсутствовать вообще по следующим причинам:

- При износе свечи зажигания или ее провода может наблюдаться слабая искра.

- При повреждении или обрыве провода или система, передающая искру, не функционирует надлежащим образом, искра может отсутствовать.

- Если искра подается слишком рано или поздно во время цикла (т.е. если регулировка зажигания отключена), воспламенение топлива не произойдет в нужный момент, что может повлечь к различным проблемам.

Могут возникнуть и другие неполадки. Например:

- Если аккумулятор разряжен, Вы также не сможете завести двигатель.

- Если подшипники, которые обеспечивают свободное вращение коленвала, изношены, коленвал не сможет вращаться, в результате чего двигатель не заведется.

- Если открытие/закрытие клапанов не происходит в нужный момент и не происходит вообще, воздух не сможет поступать и выходить, что будет препятствовать работе двигателя.

- Если кто-то засунет картофелину Вам в выхлопную трубу, выхлоп не будет выпущен из цилиндра, поэтому двигатель не заведется.

- Если у Вас закончилось масло, поршень не сможет свободно двигаться в цилиндре, в результате чего двигатель заклинит.

- В исправно работающем двигателе все эти факторы находятся в допустимых пределах.

Как Вы видите, в двигателе имеется несколько систем, которые обеспечивают преобразование энергии топлива в механическую энергию. В следующих разделах мы рассмотрим различные подсистемы, которые используются в двигателях.

Клапанный механизм и система зажигания двигателя

Большинство подсистем двигателя может быть установлено с использованием различных технологий, а новые технологии могут улучшить показатели двигателя. Далее мы рассмотрим различные подсистемы, которые используются в современных двигателях, начиная с клапанного механизма.

Клапанный механизм состоит из клапанов и механизма, который открывает и закрывает их. Открывающая и закрывающая система называется распредвал. Распредвал имеет кулачки, которые перемещают клапаны вверх-вниз ,как показано на Рисунке 5.

Рисунок 5. Распредвал

В большинстве современных автомобилей используются так называемые верхнерасположенные распредвалы. Распредвал имеет кулачки, которые перемещают клапаны вверх-вниз, как показано на Рисунке 5. Кулачки воздействуют на клапаны напрямую или посредством очень короткой тяги. В старых моделях двигателей распредвал расположен в картере рядом с коленвалом. Штифты соединяют нижнюю часть кулачков с толкателями клапанов, расположенными над клапанами. В таком устройстве имеется больше движущихся частей, в результате чего возникает отставание между временем активации кулачка и последующим перемещением клапана. Ремень ГРМ или цепь ГРМ соединяет коленвал с распредвалом таким образом, чтобы клапаны двигались синхронно с поршнями. Скорость вращения распредвала в два раза ниже, чем у коленвала. Во многих мощных двигателях на каждый цилиндр установлено по четыре клапана (два впускных и два выпускных), такая конструкция требует наличия двух распредвалов на блок цилиндров, отсюда и название «двухраспредвальный вид головки». Для получения более подробной информации читайте статью «Как работает распредвал».

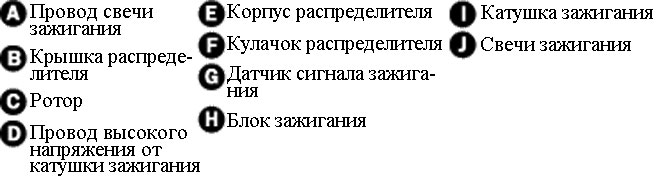

Система зажигания (Рисунок 6) генерирует электрический разряд высокого напряжения и передает его от свечи зажигания по проводам зажигания. Вначале заряд поступает на распределитель, который Вы легко можете найти под капотом большинства автомобилей. Распределитель имеет один провод, входящий в центре и четыре, шесть или восемь проводов (в зависимости от количества цилиндров), выходящие их него. Эти провода зажигания передают заряд на каждую свечу зажигания. Зажигание двигателя отрегулировано таким образом, что за один раз искру от распределителя получает только один цилиндр. Такая конструкция обеспечивает максимальную равномерность работы. Для получения более подробной информации читайте статью «Как работает автомобильная система зажигания».

Рисунок 6. Система зажигания

В следующем разделе мы рассмотрим, как происходит запуск, охлаждение и циркуляция воздуха в двигателе.

Системы охлаждения, воздухозабора и запуска двигателя

В большинстве автомобилей система охлаждения состоит из радиатора и водяного насоса. Охлаждающая жидкость циркулирует по охлаждающей рубашке цилиндров, затем попадает в радиатор для охлаждения. В некоторых автомобилях (преимущественно в Volkswagen Жук) и в большинстве мотоциклов и газонокосилок используется воздушное охлаждение двигателей (двигатель с воздушным охлаждением легко узнать по ребрам на внешней стороне цилиндров, которые рассевают тепло). Двигатели с воздушным охлаждением намного легче, но охлаждаются хуже, что снижает их срок эксплуатации и производительность. Для получения более подробной информации читайте статью «Как работает система охлаждения».

На схеме представлено соединение патрубков системы охлаждения

Итак, теперь Вы знаете, что и как охлаждает двигатель Вашего автомобиля. Но почему так важна циркуляция воздуха? Большинство двигателей является безнаддувными, т.е. воздух поступает через воздушные фильтры непосредственно в цилиндры. Более мощные двигатели либо имеют турбонаддув, либо наддув, т.е. воздух поступает в двигатель под давлением (для подачи в цилиндр большего объема топливно-воздушной смечи) для увеличения мощности двигателя. Уровень сжатия воздуха называется наддув. При турбонаддуве используется небольшая турбина, установленная на выхлопную трубу для вращения нагнетающей турбины входящим потоком воздуха. Турбокомпрессор устанавливается непосредственно на двигатель для вращения компрессора.

Для получения более подробной информации читайте статью «Как работает турбокомпрессор».

Увеличение мощности двигателя — это, конечно, хорошо, но что же происходит когда Вы поворачиваете ключ? Система запуска состоит из электростартера и соленоида стартера. При повороте ключа зажигания, стартер несколько раз проворачивает двигатель для начала процесса сгорания. Для запуска холодного двигателя требуется мощный стартер. Стартер должен преодолеть:

- Любое собственное трение, вызванное поршневыми кольцами

- Давление сжатия любого из цилиндров во время такта сжатия

- Энергию, необходимую для открытия и закрытия клапанов распредвалом

- А также действие всех остальных деталей, установленных непосредственно на двигателе, например водяного насоса, масляного насоса, генератора и т.д.

В связи с тем, что требуется большое количество энергии и в автомобилях используется 12-вольтная электросистема, на стартер должен поступать ток в несколько сотен ампер. Соленоид стартера — это большой электронный переключатель, который может выдержать ток такой силы. При повороте ключа зажигания, он запускает соленоид для подачи питания на стартер.

В следующем разделе мы расскажем о подсистемах двигателя, которые отвечают за то, что в него поступает (масло и топливо) и что выходит (выхлоп и выбросы).

Системы смазки, подачи топлива, выхлопа и электросистема двигателя

Когда дело касается повседневного обслуживания, скорее всего Вас, прежде всего, заинтересует количество бензина в бензобаке Вашего автомобиля. Каким же образом бензин, которым Вы заправляетесь, заставляет работать цилиндры? Топливная система при помощи насоса подает топливо из бензобака и смешивает его с воздухом в определенных пропорциях для того, чтобы топливно-воздушная смесь затем поступала в цилиндры. Существует три способа подачи топлива: карбюрация, впрыск во впускные каналы и непосредственный впрыск.

- При карбюрации устройство, которое называется карбюратор, смешивает бензин с воздухом при подаче воздуха в двигатель.

- В двигателях с впрыском топлива необходимое количество топлива впрыскивается в каждый цилиндр отдельно либо над впускным клапаном (впрыск во впускные каналы), либо в сам цилиндр (непосредственный впрыск).

Для получения более подробной информации читайте статью «Как работает система впрыска топлива».

Масло также играет очень важную роль. Система смазки обеспечивает подачу масла для каждой движущейся детали для того, чтобы они свободно двигались. Прежде всего, смазка требуется поршням (для их плавного движения в цилиндрах) и подшипникам, которые обеспечивают вращение таких деталей, как коленвал и распредвал. В большинстве автомобилей масла из поддона картера подается при помощи масляного насоса, проходит через масляный фильтр для удаления абразивных частиц, после чего под давлением поступает на подшипники и стенки цилиндра. Затем масло стекает обратно в картер, где оно собирается, после чего цикл повторяется.

Выхлопная система автомобиля Porsche 911

Теперь, когда Вы уже кое-что знаете о том, что заливается в автомобиль, давайте рассмотрим, что же из него выходит. Выхлопная система состоит из выхлопной трубы и глушителя. Если глушитель не установлен, то Вы сможете услышать звуки тысяч небольших взрывов, доносящихся из выхлопной трубы. Глушитель заглушает эти звуки. Выхлопная система также включает в себя и каталитический дожигатель выхлопных газов. Для получения более подробной информации читайте статью «Как работает каталитический дожигатель выхлопных газов».

В большинстве современных автомобилей система понижения токсичности выхлопа состоит из каталитического дожигателя выхлопных газов, и набора датчиков и приводов и компьютера, который отслеживает и регулирует происходящие процессы. Например, каталитический дожигатель использует катализатор и кислород для сжигания неотработанного топлива и некоторых других химических веществ, содержащихся в выхлопе. Датчик кислорода отвечает за количество кислорода в выхлопе, достаточное для работы катализатора, при необходимости датчик производит дополнительную регулировку.

Что еще помимо бензина питает Ваш автомобиль? Электросистема состоит из аккумулятора и генератора. Генератор соединяется с двигателем при помощи ремня и генерирует ток для зарядки аккумулятора. Аккумулятор подает 12 вольт на все системы, которым требуется электропитание (система зажигания, радио, фары, стеклоочистители, электрические стеклоподъёмники и сиденья с электрическим приводом регулировки, компьютеры и т.д.).

Теперь, когда Вы все узнали про подсистемы двигателя, мы расскажем о том, как увеличить мощность двигателя.

Увеличение мощности двигателя

Прочитав данную статью, Вы увидите, что существует множество способов увеличения показателей Вашего двигателя. Производители автомобилей постоянно экспериментируют со следующими параметрами для увеличения мощности двигателя или снижения расхода топлива.

Увеличение рабочего объема — Большой рабочий объем способствует увеличению мощности, т.к. при каждом обороте двигателя сгорает больше топлива. Увеличить рабочий объем можно, установив большие или дополнительные цилиндры. Практика показывает, что не имеет смысла устанавливать более 12 цилиндров.

Увеличение степени сжатия — Увеличение степени сжатия способствует увеличению мощности. Однако, чем сильнее происходит сжатие топливно-воздушной смеси, тем выше вероятность ее самовозгорания (еще до срабатывания свечи зажигания). Высокооктановый бензин предотвращает раннее сгорание топлива. Именно по этой причине мощные автомобили необходимо заправлять высокооктановым бензином — в их двигателях используется более высокая степень сжатия для увеличения мощности.

Увеличение объема подаваемой смеси — При увеличении подачи воздуха (и, соответственно, топлива), не изменяя размер цилиндра, можно увеличить мощность (точно также, как при увеличении размера цилиндра). Турбокомпрессоры и компрессоры наддува повышают давление поступающего воздуха, благодаря чему в цилиндр можно подать больше воздуха. Для получения более подробной информации читайте статью «Как работает турбокомпрессор».

Охлаждение поступающего воздуха — При сжатии воздуха, его температура повышается. Поэтому лучше обеспечивать подачу более холодного воздуха в цилиндр, т.к. чем выше температура воздуха, тем меньше его расширение при сгорании. По этой причине во многих двигателях с наддувом и турбонаддувом используются охладители воздуха. Охладитель воздуха — это специальный радиатор, по которому сжатый воздух проходит для охлаждения перед подачей в цилиндр. Для получения более подробной информации читайте статью «Как работает система охлаждения».

Облегчение подачи воздуха — При движении поршня вниз во время такта впуска, сопротивление воздуха может снизить мощность двигателя. Сопротивление воздуха может быть снижено благодаря установке двух впускных клапанов на каждый цилиндр. В некоторых современных автомобилях используются полированные впускные коллекторы для снижения сопротивления воздуха. Установка больших воздушных фильтров также может улучшить подачу воздуха.

Облегчение выпуска выхлопа — При выпуске выхлопа из цилиндра, сопротивление воздуха может снизить мощность двигателя. Сопротивление воздуха может быть снижено благодаря установке двух выпускных клапанов на каждый цилиндр (автомобиль с двумя впускными и двумя выпускными клапанами имеет по четыре клапана на каждый цилиндр, что увеличивает мощность двигателя — когда Вы слышите рекламу автомобиля, в которой говорится, что у него 4 цилиндра и 16 клапанов, это означает, что в двигателе установлено по четыре клапана на каждый цилиндр). Если выхлопная труба слишком узкая или сопротивление воздуха в глушителе слишком высокое, то это может создать противодавление, что также снизит мощность. В высокоэффективных выхлопных системах используются выпускные коллекторы, широкие выхлопные трубы и глушители для предотвращения образования противодавления в выхлопной системе. Поэтому, когда Вы слышите, что в автомобиле установлена «раздельная система выпуска», это значит, что для улучшения выпуска отработанных газов используется две выхлопных трубы вместо одной.

Снижение массы — Чем легче детали, тем эффективнее работает двигатель. Каждый раз, когда поршень меняет направления движения, он затрачивает энергию на то, чтобы прекратить движение в одну сторону и начать в другую. Чем легче поршень, тем меньше энергии ему требуется.

Впрыск топлива — Система впрыска топлива обеспечивает очень точное дозирование топлива для каждого цилиндра. Благодаря этому увеличивается мощность и снижается расход топлива. Для получения более подробной информации читайте статью «Как работает система впрыска топлива».

Часто задаваемые вопросы по двигателям

Ниже приведены наиболее часто задаваемые вопросы наших читателей, а также ответы на них:

- Чем отличаются бензиновые и дизельные двигатели? В дизельных двигателях отсутствует свеча зажигания. Дизельное топливо подается в цилиндр, возгорание происходит под действием тепла и давления во время такта сжатия. Энергетическая плотность дизеля значительно выше, чем у бензина, поэтому дизельный двигатель рассчитан на больший пробег. Для получения более подробной информации читайте статью «Как работает дизельный двигатель».

- Чем отличаются двухтактные и четырехтактные двигатели? В большинстве бензопил и лодочных моторов используются двухтактные двигатели. В двухтактном двигателе отсутствуют клапаны, а свеча зажигания дает искру каждый раз, когда поршень находится в верхней точке хода. Через отверстие в нижней части стенки цилиндра происходит впуск топлива и воздуха. Когда поршень движется вверх, сжимая смесь, свеча зажигания дает искру для начала процесса сгорания, отработанные газы выходят через другое отверстие в стенке цилиндра. В двухтактных двигателях необходимо смешивать масло с бензином, т.к. отверстия в стенках цилиндров не допускают использование уплотнительных колец для герметизации камеры сгорания. В общем, двухтактные двигатели являются достаточно мощными для своих размеров, т.к. в них на один поворот двигателя происходит в два раза больше циклов сгорания. Однако, двухтактный двигатель расходует больше бензина и сжигает большое количество масла, соответственно, он наносит больший вред экологии. Для получения более подробной информации читайте статью «Как работает двухтактный двигатель».

- В этой статье Вы упоминали паровые двигатели — существуют ли какие-либо преимущества паровых двигателей или других двигателей внешнего сгорания? Единственное преимущество паровых двигателей заключается в том, что в качестве топлива можно использовать все, что горит. Например, в паровом двигателе в качестве топлива можно использовать уголь, газеты, дрова, в то время как для работы двигателя внутреннего сгорания требуется очищенное высококачественное жидкое или газообразное топливо. Для получения более подробной информации читайте статью «Как работает паровой двигатель».

- Используются ли в автомобильных двигателях какие-либо другие циклы помимо цикла Отто? Как говорилось ранее, в двухтактных и дизельных двигателях используются другие циклы работы. В двигателе автомобиля Mazda Millenia используется модифицированный цикл Отто, который называется цикл Миллера. В газотурбинных двигателях используется цикл Брайтона. В дизельных ротационных двигателях Ванкеля используется цикл Отто, однако он происходит совершенно по-другому в отличие от четырехтактных поршневых двигателей.

- Зачем нужно устанавливать восемь цилиндров? Почему нельзя установить один большой цилиндр с таким же рабочим объемом, как у восьми цилиндров? По ряду причин в 4.0л двигателе используется восемь цилиндров объемом пол-литра каждый, а не один большой 4-литровый цилиндр. Основная причина — это равномерность работы. V-образный восьмицилиндровый двигатель работает более равномерно, т.к. в нем происходит восемь взрывов с равными интервалами вместо одного сильного взрыва. Другая причина — это начальный крутящий момент. Когда Вы заводите V-образный восьмицилиндровый двигатель, Вам необходимы только два цилиндра (1л) во время их тактов сжатия, если использовать один большой цилиндр, то придется производить сжатие 4 литров.

Чем 4-цилиндровый двигатель отличается от V-образного шестицилиндрового двигателя?

Количество цилиндров в двигателе играет важную роль в его мощности. Каждый цилиндр имеет поршень, который движется внутри него, эти поршни соединены с коленвалом и вращают его. Чем больше используется поршней, тем больше происходит сгораний топлива в определенный момент времени. Это означает, что за меньшее время может быть выработано больше мощности.

4-цилиндровые двигатели обычно имеют «прямое» или «линейное» расположение цилиндров, в то время как в 6-цилиндровых двигателях используется более компактное V-образное расположение, поэтому они и называются V-образные 6-цилиндровые двигатели. Американские производители автомобилей остановили свой выбор на V-образных 6-цилиндровых двигателях, т.к. являются более мощными и тихими, оставаясь при этом достаточно легкими и компактными для установки в автомобили.

4-цилиндровый двигатель с линейным расположением цилиндров автомобиля Lotus Elise

Исторически сложилось так, что американские автовладельцы отвернулись от 4-цилиндровых двигателей, считая их медленными, слабыми, работающими неравномерно и дающими слабое ускорение. Однако, когда такие японские производители автомобилей, как Honda и Toyota стали устанавливать мощные 4-цилиндровые двигатели в 1980-х и 90-х, американцы по достоинству оценили эти компактные двигатели. Даже, несмотря на то, что такие японские автомобили, как Toyota Camry имели огромный успех по сравнению с аналогичными моделями американских производителей, в США продолжался выпуск автомобилей с 6-цилиндровыми двигателями, т.к. считалось, что американцам необходимы мощные автомобили. На сегодняшний день, в связи с ростом цен на бензин и обострившейся экологической ситуацией, Детройт переходит на 4-цилиндровые двигатели благодаря их низкому расходу топлива и меньшим выбросам в атмосферу.

3,8л V-образный 6-цилиндровый двигатель с турбонаддувом автомобиля Nissan GT-R.

Что касается будущего 6-цилиндровых двигателей, то за последние годы были максимально устранены различия между 4-цилиндровыми и 6-цилиндровыми двигателями. Для того, чтобы соответствовать требованиям низкого расхода бензина и уровня выхлопных газов, производители приложили много усилий по улучшению работы 6-цилиндровых двигателей. Большинство современных автомобилей с 6-цилиндровыми двигателями соответствуют стандартам расхода топлива уровня выхлопов, установленных для компактных 4-цилиндровых двигателей. Таким образом, различия в эффективности и мощности этих двух типов двигателей ослабевают, и принятие решения о покупке 4-цилиндрового или 6-цилиндрового двигателя сводится к их стоимости. Что касается моделей автомобильных, доступных с обоими типами двигателей, конфигурация с 4-цилиндровым двигателем стоит дешевле до $1000 по сравнению с 6-цилиндровым. Таким образом, независимо от мощности автомобиля, 4-цилиндровый двигатель поможет Вам сэкономить.

И, напоследок: Не стоит пытаться установить 6-цилиндровый двигатель на автомобиль, в котором изначально стоял 4-цилиндровый. Переоборудование автомобиля с 4-цилиндровым двигателем для установки 6-цилиндрового может обойтись Вам дороже, чем покупка нового автомобиля.

Источник: http://www.howstuffworks.com/

Устройство и принцип работы двигателя внутреннего сгорания (18

Для того, чтобы понять принцип работы двигателя, нужно иметь некоторые представления о самом двигателе и его строении. Давайте разберемся со всем более подробно:

Смотрите также: Вся правда о полном приводе

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Принцип работы двигателя внутреннего сгорания

Современный автомобиль, чаше всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт — такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт — такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт — рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания. Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру. Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт — такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Устройство КШМ

Поршень

Поршень имеет вид цилиндра, изготовленного из сплавов алюминия. Основная функция этой детали заключается в превращении в механическую работу изменение давления газа, или наоборот, – нагнетание давления за счет возвратно-поступательного движения.

Поршень представляет собой сложенные воедино днище, головку и юбку, которые выполняют совершенно разные функции. Днище поршня плоской, вогнутой или выпуклой формы содержит в себе камеру сгорания. Головка имеет нарезанные канавки, где размещаются поршневые кольца (компрессионные и маслосъемные). Компрессионные кольца исключают прорыв газов в картер двигателя, а поршневые маслосъемные кольца способствуют удалению излишков масла на внутренних стенках цилиндра. В юбке расположены две бобышки, обеспечивающие размещение соединяющего поршень с шатуном поршневого пальца.

Шатун

Изготовленный штамповкой или кованый стальной (реже – титановый) шатун имеет шарнирные соединения. Основная роль шатуна состоит в передаче поршневого усилия к коленчатому валу. Конструкция шатуна предполагает наличие верхней и нижней головки, а также стержня с двутавровым сечением. В верхней головке и бобышках находится вращающийся («плавающий») поршневой палец, а нижняя головка – разборная, позволяя, тем самым, обеспечить тесное соединение с шейкой вала. Современная технология контролируемого раскалывания нижней головки позволяет обеспечить высокую точность соединения ее частей.

Коленчатый вал

Изготовленный из стали или чугуна высокой прочности коленчатый вал состоит из шатунных и коренных шеек, соединенных щеками и вращающихся в подшипниках скольжения. Щеки создают противовес шатунным шейкам. Основная функция коленчатого вала состоит в получении усилия от шатуна для преобразования его в крутящий момент. Внутри щек и шеек вала предусмотрены отверстия для подачи под давлением масла системой смазки двигателя.

Маховик

Маховик устанавливается на конце коленчатого вала. На сегодняшний день находят широкое применение двухмассовые маховики, имеющие вид двух, упруго соединенных между собой, дисков. Зубчатый венец маховика принимает непосредственное участие в запуске двигателя через стартер.

Блок и головка цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

В целом, поршень, гильза цилиндров и шатун формируют цилиндр или цилиндропоршневую группу кривошипно-шатунного механизма. Современные двигатели могут иметь до 16 и более цилиндров.

Источник: autoustroistvo.ru

Устройство двигателя

Кла́пан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов.

Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного.

Из чего изготавливают клапана

Седла клапанов изготавливаются из чугуна или стали, затем запрессовываются в головку блока цилиндров. Клапаны во время работы двигателя подвержены значительным механическим и тепловым нагрузкам, поэтому необходимо подбирать специальный сплав для изготовления детали.

Клапана для высокофорсированных двигателей должны хорошо охлаждаться, поэтому в них применяют клапаны с полым стержнем, с наполнением натрия внутри. При достижении рабочей температуры натрий плавится и начинает перетекать от тарелки клапана, к стержню равномерно распределяя тепло. Для равномерности теплопередачи и уменьшения нагара на фасках клапана применяют механизмы вращения клапана.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля PeugeotGranPrix. Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.

Бензиновый двигатель внутреннего сгорания — Википедия

Бензиновые двигатели — класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя от ноги педалью. В современных автомобилях нет прямой механической связи между педалью акселератора и дроссельной заслонкой. Заслонка поворачивается с помощью электродвигателя, управляемого электронным блоком управления (ЭБУ). В педальном блоке находится потенциометр, изменяющий своё сопротивление в зависимости от положения педали.

Классификация бензиновых двигателей[править | править код]

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырёхтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

- По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип (масло смешивается с топливной смесью) и раздельный тип (масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия— двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

- По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами NSU (Западная Германия), Mazda (Япония) и ВАЗ (СССР/Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл четырёхтактного двигателя[править | править код]

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. Поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия. Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень. Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством, центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по индуктивному принципу.

- 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя. При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя[править | править код]

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи нижней мёртвой точки поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей[править | править код]

- Отсутствие громоздких систем смазки и газораспределения.

- Бо́льшая мощность в пересчёте на единицу рабочего объёма.

- Проще и дешевле в изготовлении.

- Проще в ремонте.

- Меньший вес.

Карбюраторные и инжекторные двигатели[править | править код]

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя[править | править код]

Системы, специфические для бензиновых двигателей[править | править код]

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик. Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

- Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей[править | править код]

- Для повышения надёжности работы используется индивидуальная катушка зажигания для каждой свечи.

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это позволяет увеличить суммарную площадь отверстий клапанов в головке цилиндра; кроме того, при 4 клапанах на цилиндр каждый отдельный клапан получается более лёгким, что ускоряет закрывание клапанов под действием пружин — это может быть критичным на больших оборотах двигателя. Также 4 клапана на цилиндр позволяют разместить свечу зажигания в центре головки, а не сбоку.

- Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора.

Системы, общие для большинства типов двигателей[править | править код]

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили; масло заливается в маслозаливную горловину на клапанной крышке двигателя).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора. Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

Двигатель внутреннего сгорания: устройство и принцип работы

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на

- карбюраторные, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи;

- дизельные, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала.

- Газотурбинные двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

Устройство двигателя внутреннего сгорания

Корпус двигателя объединяет в единый организм:

- блок цилиндров, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни;

- кривошипно-шатунный механизм, который передаёт энергию движения на коленчатый вал;

- газораспределительный механизм, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов;

- система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси;

- система удаления продуктов горения (выхлопных газов).

Четырёхтактный двигатель внутреннего сгорания в разрезе

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

— Принцип работы четырёхтактного двигателя

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных. При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

Процесс работы двигателя внутреннего сгорания

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия.

- Такт второй, сжатие. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2—1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

- Такт третий, расширение. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа.

- Такт четвёртый, выпуск. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

— Система зажигания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

- Источник питания. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор.

- Включатель, или замок зажигания. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения.

- Накопитель энергии. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания.

- Распределитель зажигания (трамблёр). Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для бесперебойной подачи в мотор атмосферного воздуха, для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят: