Как сделать самостоятельно аргонную сварку? — Моя ковка

Существенным отличием работ с цветметом (к примеру, медью, бронзой, алюминием) и его сплавами, «нержавейкой», сталью легированной является то, что обычная сварка (хоть газовая, хоть электрическая) для них не подходит. Перед тем как рассматривать вопрос о том, что такое аргонная сварка своими руками, нужно для начала уяснить, что она из себя представляет в целом.

Аргонная сварка применяется для работы с алюминием и изделиями из него.

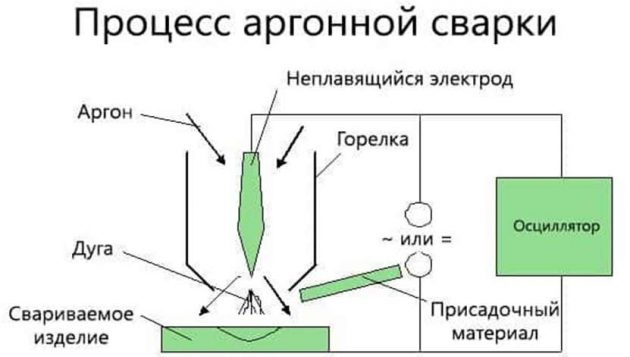

Аргонная сварка — это нечто среднее между газовой и электрической сваркой.

У нее есть признаки, которые делают ее сродни этим двум видам сварки: применение газа, образование дуги.

Хотя принцип ее действия имеет существенные отличия.

Чем вызвана необходимость использования аргона (инертного газа)?

Устройство электрода для сварки.

Результатом влияния высоких температур становится то, что легированные стали и цветметаллы вступают в реакцию с кислородом и прочими газами, выделяя окислы, а какие-то даже возгораются (алюминий, например). Появление в области сваривания инородных примесей сказывается на надежности шва не в лучшую сторону. Аргоном, являющимся гораздо тяжелее воздуха, последний вытесняется из области электрической дугой, что исключает возможность соединения плохого качества. Помимо этого, появляется плазма, плавящая соединяемые между собой металлы.

Все электроды для сварки подразделяют на неплавящиеся (вольфрамовые) и плавящиеся. Исходя из выбранного вида электрода, аргонную сварку различают: либо ручную (при помощи неплавящегося электрода), либо по типу «автомат» (любым видом электрода). Хотя некоторые мастера из народа могут сделать аргонную сварку полуавтоматической, возможности которой не так велики, как у первых двух вариантов. Чтобы сделать аппарат, применяют различные «детали». Главное, что следует учитывать, что аргонная сварка своими руками, выполненная по-простому, выйдет не только дешевле, но и надежнее.

Вернуться к оглавлению

Для процесса обязательно потребуются

Вернуться к оглавлению

Трансформатор

Трансформатор: а- внешность; б- схема регулирования тока; в- электрическая схема; 1- корпус; 2- зажим; 3- ручка; 4- магнитопровод; 5- рукоятка; 6- рымболт; 7- шкала; 8- крышка; 9- вертикальный винт; 10- ходовая гайка винта; 11,12– обмотки.

Основываясь на том, что «варят», подбирают мощность прибора. Одну вторичную обмотку рассчитывают на напряжение в 65-70 В без нагрузки.

Некоторым новичкам не понятны рекомендации для самостоятельного выбора «железа» и по наматыванию обмоток. Требуется наличие опыта, чтобы изготовить прибор. Предпочтительнее воспользоваться купленным трансформатором, рассчитанным для значительной силы тока (к примеру, от «сварочника» электрического).

Потребуется изготовить выпрямитель, поскольку применяется постоянное напряжение. Важна его полярность, которая может быть изменена.

Вернуться к оглавлению

Горелка

Первым делом подбирают цангу (зажим) под диаметр около 0,2 см. К противоположному направлению зажима на держатель припаивают трубку из меди для подачи газа (аргона) и напряжения к электроду. Трубка должна иметь диаметр 0,6 см. Припой применяют с высокими температурами.

Еще к одному месту цанги прикрепляют рабочую трубку (из кварцевого стекла, керамики). Важно предусмотреть ее легкое снятие для перезаправки проволоки. Диаметр трубки подбирают в пределах 0,8-1,0 см, с длиной 5,0 см. Внутрь помещают изогнутый дугообразно электрод, удерживаемый зажимом. Назначение трубки — подача аргона к рабочей области.

Вернуться к оглавлению

Как изготовить аппарат под аргонную сварку?

Схема устройства горелки для сварки.

Трубку-держатель обматывают изолирующим материалом (стеклотканью), поверх него — еще одним слоем изоляции. Промеж них — силиконовый герметик. Должно получиться наподобие рукоятки револьвера. К ней крепят микровыключатель, управляющий действием газового клапана.

Горелку соединяют с газовым баллоном трубкой (диаметр 0,6-0,8 см), плюс два провода — от выключателя к клапану и под напряжение трансформатора (хватит 8 «квадратов»).

Важно: в рабочей области пламя должно исчезнуть не сразу, а по прошествии некоторого времени. Промышленные модели под аргонную сварку для этого имеют задержку выключения. На деле данное устройство электроники только делает схему сложнее, поэтому при самостоятельном изготовлении отключение делают ручным способом с некоторой задержкой.

Такой вариант считается наиболее бюджетным для получения аргонной сварки. Здесь главное — учесть стоимость самого аппарата (готовое изделие стоит недешево) и то, что таким промышленно созданным оборудованием не придется слишком часто пользоваться.

Некоторые источники дают указание на то, что можно применять, помимо аргона, и другой газ. Но это не верно. На практике достоверно выяснено, что содержание меньше, чем 99% аргона приводит к некачественно выполненной сварке.

Вернуться к оглавлению

Процесс аргонно-дуговой сварки: последовательность работ

Физические свойства защитных газов и металла электродов

Сварочный ток и инертный газ подводят в газовую горелку, другую фазу тока для сварки подсоединяют к детали. В горелке вставлен вольфрамовый электрод, в процессе сварки не расплавляющийся. Горит дуга, идущая от вольфрамового электрода до детали, присадочную проволоку подают непосредственно в область дуги. Конец электрода из вольфрама при аргоновой ручной сварке затачивают конусообразно. Длину заточки делают равной 2-м или 3-м диаметрам электрода. В начале дугу зажигают на специальной пластине из угля.

Недопустимо зажигать дугу на базовом металле ввиду оплавления конца электрода и его загрязнения.

Возбуждение дуги выполняют, пользуясь источником питания, холостой ход у которого имеет повышенное напряжение, либо применяют дополнительный источник питания, имеющий высокой напряжение (осциллятор), поскольку потенциал возбуждения и ионизации аргона гораздо выше, чем у азота, кислорода или паров металлов.

Дуговой разряд аргона отличает надежная стабильность. Важная особенность аргонно-дуговой сварки при помощи неплавящегося вольфрамового электрода и применении переменного тока — появление в сварочной цепи показателя постоянного тока, величина которого может составлять до 50% от эффективной величины значения переменного тока в сварочной цепи.

Выпрямление тока находится в прямой зависимости от формы и размеров вольфрамового электрода, материала, из которого выполнено изделие, и режима сварки (токовой величины, скорости сваривания, длины дуги).

Схема аргоннодуговой сварки.

Когда величина постоянного тока будет слишком высока, то нарушится стабильность дугового горения и, соответственно, резко уменьшится качество наплавляемой поверхности металла, появятся надрезы, чешуйчатость. Но самое главное — снизится прочность соединения и пластичность металла на шве.

Особенно нежелательно образование в сварочной цепи характеристик постоянного тока в процессе сваривания алюминия и его сплавов. Чтобы получить качественные сварные соединения, нужно устранить в цепи сварки элементы постоянного тока. Аналогично аргонно-дуговой сварке выполняется гелио-дуговая сварка.

Отличие обычной ручной сварки дугой качественными электродами от ручной аргонной сварки дугой состоит в количестве задаваемых направлений движения электроду. В первом случае задают три движения электроду (по оси электрода, перпендикулярно шву и по оси будущего шва). Во втором варианте задают только одно направление — горизонтально оси будущего шва. Это правило распространяется и на механизированные способы сваривания изделий. Два других направления движения не применяют при аргонно-дуговой сварке по причинам:

- исключается передвижение согласно оси электрода книзу, так как при аргонно-дуговом сваривании не происходит его расплавление;

- в поперечном направлении согласно шву не двигаются, дабы не нарушить инертным газом защищенность расплавляемого металла.

Поскольку колебательное передвижение электрода перпендикулярно шву исключается, то швы, выполненные аргонным свариванием, получаются более узкие, нежели при ручной обычной сварке дугой хорошими электродами. Стык освобождают из приспособления, выполняя первоначальный слой шовного соединения, используя присадочную проволоку, марку которой устанавливают либо технологическим процессом либо техническими условиями. Дугу зажигают на пластине из угля, но ни в коем случае не на самой детали. Гашение дуги следует выполнять на расстоянии.

В целях недопущения пропитки металла шва воздушными О2 или азотом, концы расплавляемой проволоки сварочной и нагретого вольфрамового электрода никогда не должны выходить из области защитного газа. Чтобы избежать разбрызгивания расплавляемого металла, выполняют подачу проволочного конца в жидкую ванну плавными движениями.

Накладывая корневой слой шва, внимательно отслеживают, в какой степени полноты проплавились кромки, нет ли непроваренных мест. Насколько металл проплавился, определяют по конфигурации ванны расплавляемого металла: о качественном проплавлении свидетельствует ванна, длина которой вытянута в сторону направления сварки, недостаточность проплавления определяет ванна в форме круга либо овала.

Если послушать отзывы тех, кто уже применял аргонную сварку, то все они сходятся во мнении о том, что желания работать обычным аппаратом для сварки после такой технологии больше не возникает. И шов при этом образуется узенький и качественно выполненный. Для этого нужно лишь немного потренироваться.

Аргоновая сварка своими руками

Оборудование для аргонодуговой сварки, как правило, имеет достаточно высокую стоимость, поскольку в него входят специальные шланги, горелка, вольфрамовые электроды, а также узел подачи инертного газа. Кроме того, цена инвертора с режимом MMA+TIG достаточно велика. Если нет долговременной потребности в такой технике, а необходимо сделать разовую работу, то вполне можно собрать комплект для аргоновой сварки своими руками из подручных материалов. Мы расскажем, что для этого необходимо, какие нужны детали и инструменты, и как можно сэкономить на покупке дорогостоящих комплектующих изделий.

Из каких узлов состоит оборудование для аргонодуговой сварки?

Прежде чем собирать собственный комплект для аргоновой сварки своими руками, нужно ознакомиться с принципом действия оборудования заводского изготовления. Необходимо отметить, что сварка в инертной среде зачастую предполагает применение смесей газов из-за высокой стоимости чистого аргона и повышенного расхода при сварке деталей большой толщины.

Эти обстоятельства диктуют применение двух баллонов, в одном из которых находится инертный, а в другом углекислый газ. Соответственно, в этом случае, необходимо использовать двойной комплект редукторов и манометров, которые придётся приобрести наряду с баллонами необходимой ёмкости.

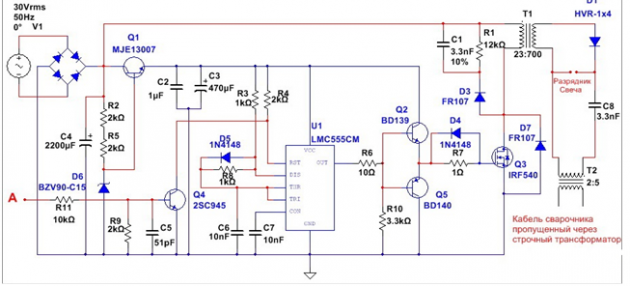

Нужно знать, что подача импульсов от осциллятора, которые способствуют быстрому розжигу дуги практически без касания электрода и свариваемых деталей, должна происходить с задержкой относительно подачи защитного газа. Это необходимо для того, чтобы сварка происходила без окисления будущего шва в агрессивной воздушной среде. Для обеспечения этого процесса используется схема задержки подачи импульса при нажатии кнопки старта.

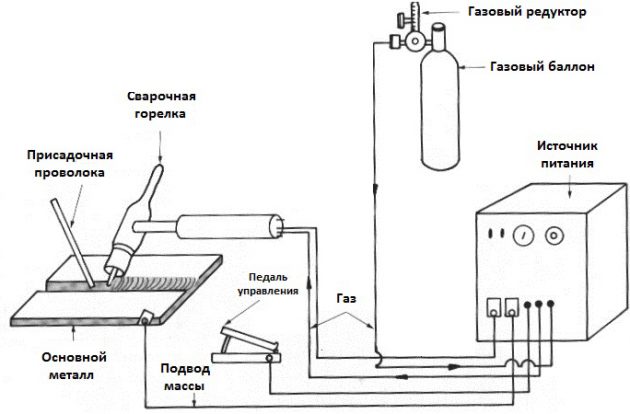

В основном оборудование для сварки в инертной среде состоит из следующих узлов:

- источник питания, которым может быть сварочный трансформатор или инвертор, позволяющий переключать полярность при работе;

- комплект баллонов и редукторов с манометрами для подачи газовой смеси;

- соединительные шланги, с возможностью подачи управляющих импульсов, сварочного тока и инертного газа в зону плавления, снабжённые евроразъёмом;

- горелка с узлом крепления вольфрамового электрода и соплом подачи защитного газа в сварочную ванночку;

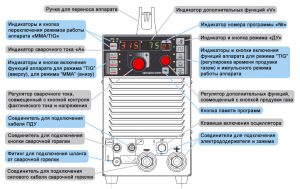

- встроенный в источник питания сварочный осциллятор и схема задержки подачи высоковольтного импульса.

Очень важно использовать исправные шланги для подачи газа в зону плавления и надёжно крепить их во избежание утечек, а также обеспечить надёжные электрические контакты силовых и управляющих кабелей.

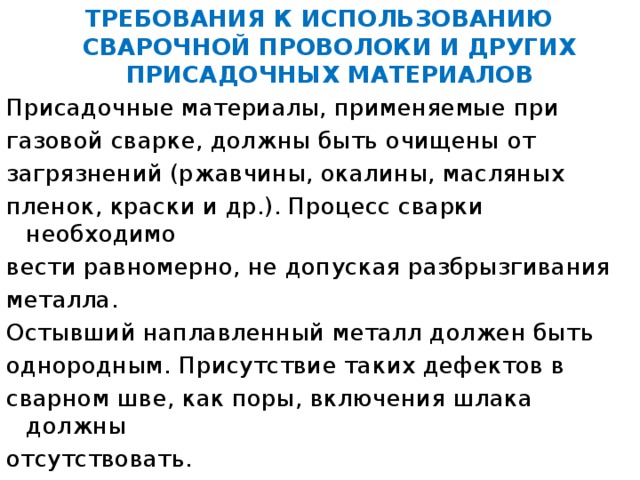

Процентное соотношение компонентов газовой смеси зависит от типа металлов и подбирается по справочным таблицам. В их состав может входить аргон, гелий и углекислый газ, с суммарным расходом от 6 до 12 л/мин. Тугоплавкие вольфрамовые электроды затачивают определённым способом, крепят в керамическом держателе горелки и по возможности оберегают от загрязнений, существенно влияющих на качество сварки. Состав присадочной проволоки, подаваемой вручную в зону плавления, должен быть как можно ближе к свариваемым металлам или их сплавам.

Необходимые инструменты и комплектующие детали

При выборе комплекта для аргонно-дуговой сварки необходимо исходить из величины затрат, которые вы можете себе позволить. Существует несколько вариантов сборки установки с разным количеством затрачиваемых средств. В одном случае можно собрать установку из уже готовых частей с невысокой стоимостью и в этом варианте вам понадобится простой инверторный источник питающего напряжения с возможностью работы в режимах постоянного и переменного тока сварки. Также нужен комплект шлангов с заводской горелкой и осциллятор для упрощённого розжига дуги. Кроме того, следует озаботиться приобретением схемы задержки подачи тока.

В иных вариантах необходимо будет изготавливать все элементы комплекта своими руками, что, безусловно, обойдётся дешевле, но будет менее надёжным и потребует значительных временных затрат на сборку и настройку оборудования. В обоих вариантах приобретать газовые баллоны, редукторы и манометры совершенно необходимо.

Для сборки нового оборудования понадобится корпус, в котором можно будет закрепить элементы конструкции, эффективную систему охлаждения и контактную группу, поэтому для работы понадобятся следующие инструменты и оборудование:

- мощный вентилятор для охлаждения радиаторов силовых полупроводниковых элементов;

- электродрель или шуруповёрт со свёрлами;

- углошлифовальная машина и ножовка по металлу;

- наждачная бумага, напильники;

- пассатижи, отвертки, гаечные ключи;

- линейка, штангенциркуль и микрометр;

- крепёжный материал или устройство для нарезки резьбы;

- текстолит разной толщины, в том числе и фольгированный;

- мощный паяльник, трансформаторные и соединительные провода соответствующей длины и диаметра;

- мультиметр, осциллограф;

- радиодетали и полупроводниковые элементы.

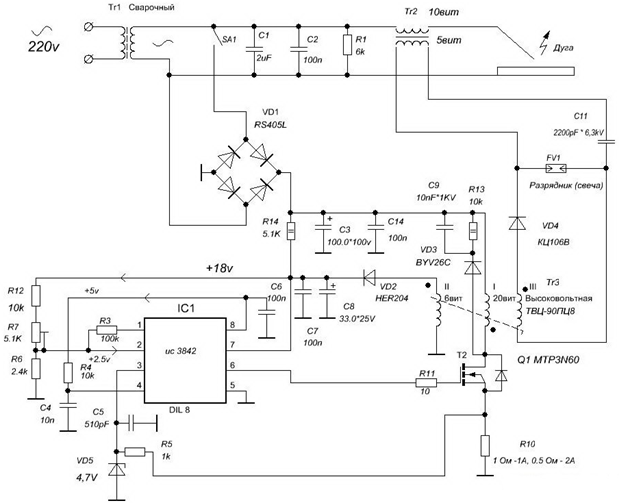

Перед тем как подбирать комплектующие, необходимо иметь на руках электрическую схему и чёткий план действий по согласованию отдельных узлов будущей конструкции.

Основой комплекта является блок питания, который можно собрать из подходящего по параметрам трансформатора и диодного выпрямителя с ёмкостным фильтром, обеспечивающим напряжение холостого хода от 45 до 60 В и выходным током не менее 120 А. Также необходимо запитать вентилятор охлаждения, схему задержки и высоковольтный осциллятор. Собирать инверторную схему сварочного аппарата нецелесообразно, поскольку эта работа требует опыта при настройке конечного изделия и подборе номиналов радиодеталей.

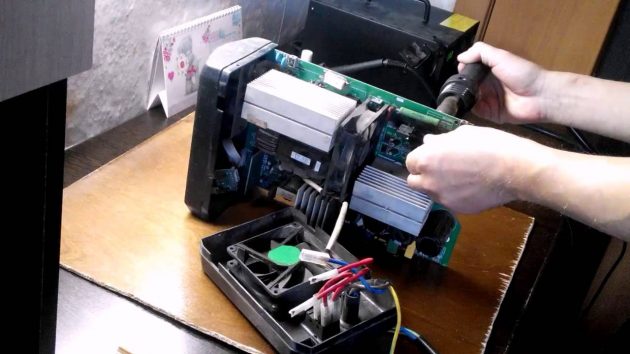

Сборка и настройка аппарата своими руками

Для создания блока питания используется силовой трансформатор мощностью более 1 кВт, первичная обмотка наматывается проводом с диаметром 0,72−0,9 мм от 320 до 410 витков. Рекомендованные значения для вторичной обмотки из медной шины 15−25 мм2 с количеством витков от 10 до 12 с индивидуальным подбором под необходимые параметры по току и напряжению.

Кроме блока питания, необходимо добиться корректной работы осциллятора, который должен выдавать на выходе напряжение в пределах от 2500 до 6000 В с частотой от 200 до 500 кГц. Именно такие параметры позволяют ионизировать пространство между вольфрамовым электродом и заготовкой, чтобы облегчить розжиг дуги короткого замыкания.

При таком способе, как сварка аргоном, необходимы шланги для подачи газа в зону сварки соединённые с кабелем подачи сварочного тока и управляющего сигнала от кнопки к схеме задержки и газовому клапану. Но самым сложным является изготовление горелки своими руками, поскольку необходимо в одном корпусе разместить кнопку управления, цанговый зажим вольфрамового электрода с подсоединённым сварочным кабелем диаметром 6 мм. Кроме того, необходимо закрепить узел фиксации керамического газового сопла поэтому если есть возможность, то лучше приобрести горелку заводского изготовления наряду с баллонами, манометрами и редуктором.

Последовательность настройки оборудования заключается в проверке работы осциллятора, схемы задержки, газового клапана и сварочных параметров блока питания. Последовательность сварочных работ заключается в выполнении следующих операций, а именно:

- вентилями устанавливается необходимая концентрация газовой смеси и выставляется по манометрам расход от 6 до 12 л/мин в зависимости от тока сварки и толщины заготовок;

- в цанговом зажиме крепится вольфрамовый электрод, который выступает не более 4 мм от среза газового сопла, при этом дуга должна быть не более 2,5−4 мм;

- заготовки фиксируются во избежание сдвига относительно друг друга в процессе работы;

- подбирается проволока и включается инвертор, при этом импульс осциллятора должен подаваться с задержкой на 1−2 сек относительно открытия газового клапана;

- после возникновения стабильной дуги и сварочной ванночки вручную подаётся присадочная проволока в зону шва.

Крайне важно при работе пользоваться защитной маской типа Хамелеон, крагами и специальной одеждой, чтобы избежать ожогов и ущерба для зрения, также необходимо обеспечить электробезопасность при сварочных работах.

Итоги

Мы рассмотрели состав комплекта оборудования для аргоновой сварки и его возможности. Собрать такое оборудование своими руками опытному человеку вполне по силам, но если есть возможность, то лучше покупать готовые блоки и на их основе изготовить работоспособный аппарат. Это, возможно, более дорогостоящий вариант, но он обеспечит лучшее качество и сэкономит много личного времени.

Сварочный инвертор своими руками: схема и сборка

Детали из цветных сплавов и металлов требуют особого отношения, и при необходимости сварного соединения лучше сделать профессиональную аргоновую сварку. Но цена на нее часто заставляет заменять весь узел или покупать новые комплектующие. Процесс дорогой и требующий некоторого мастерства. Спасает то, что можно сделать сварочный инвертор своими руками, при этом изрядно сэкономив на ремонте и обеспечив себя инструментом на будущее.

Специфика сварки аргоном

От сварки ММА аргонную отличает несколько деталей процесса:

- Сварка проходит при постоянном обдуве шва аргоном.

- Вольфрамовый электрод (для ручной сварки). Для автоматической аргонной сварки могут применяться и плавящиеся электроды.

- Дуга разжигается с помощью осциллятора — прибор для бесконтактного розжига.

- Специфическая техника прохода электрода.

- Необходима присадочная проволока. Без нее можно варить только очень тонкие листы.

- Работает как на постоянном токе (обратная полярность), так и на переменном.

Сделать аргонную сварку из инвертора вполне реально, и самодельная установка будет проходить самые сложные швы, выдавая отличное качество. Аргон отличается от других рабочих газов полной инертностью к большинству веществ. Он дешев, достаточно тяжел, чтобы плотно окутать ванну в процессе сварки, и предотвращает образование оксидной пленки. В этом также его минус — при работе на открытом воздухе ветер может снизить качество, укрытие из подручных материалов исправит ситуацию.

Функциональные возможности сварочного инвертора

В среде инертного газа сварка проходит с силой тока 20-200 А и напряжением в 30-80 В. Параметры выбираются из диапазона по специальным таблицам, зависят от толщины соединяемого листа и диаметра электрода. Вольфрам для аргонной сварки не плавится при рабочих температурах, позволяет получить узкий аккуратный, но прочный шов за счет очень тонкой дуги и показывает малый расход (испарение — 0,01 г/м).

Присадочная проволока на толстых деталях нужна для получения монолитного шва и выбирается с учетом материала свариваемых элементов. Для алюминия нужна алюминиевая проволока, для нержавейки — легированная сталь определенной марки, и так по каждому материалу. При рабочей температуре аргонной сварки она плавится и качественно заливает шов.

Технологический процесс аргонной сварки

Главное отличие процесса аргонной сварки от ММА — отсутствие обязательных формирующих движений и использование минимального размера дуги (всего 2 мм). Горелка идет медленно плавно по одной линии. Этим достигается постоянный обдув аргоном места соединения, предотвращается окисление металла, и сварочный шов получается очень тонким.

Вторым по важности будет необходимость подключения осциллятора. Он нужен для розжига электрической дуги при использовании вольфрамового электрода. Кроме того, зажигать нужно на угольной пластине, а гасить вдали от свариваемых деталей.

Осциллятор для сварки

Схема для осциллятора

При сварке ММА дуга разжигается касанием. Вольфрам в этом методе может пригореть, проплавить металл, зацепить прилипающий кусочек, или испортить электрод другими способами. Чтобы избежать неприятностей, нужен специальный блок, вырабатывающий ток высокой частоты для импульсного розжига. Он не только дает начальный разряд, но и поддерживает его стабилизирующими импульсами. Это позволяет сварщику одинаково легко работать с постоянным и переменным током

Прибор можно купить в магазине (УВК7) или собрать своими руками по одной из массы приведенных в интернете схем.

Примеры схем:

На основе схемы обратнохода на UC3842-5 и телевизионного трансформатора.

На базе таймера NE555.

Для самостоятельного изготовления нужен определенный навык по созданию печатных плат, детали и время, поэтому часто проще купить готовый. Он уже собран, настроен и часто надежнее самосборок.

Еще один плюс заводского аппарата — подключение практически к любому сварочному аппарату через навеску на сварочные кабели. Он не влияет на аппарат, работает параллельно только с дугой. При покупке нужно учесть напряжение холостого хода, если оно выше планируемого при аргонной сварке, то осциллятор не сработает.

Необходимые материалы для изготовления аппарата

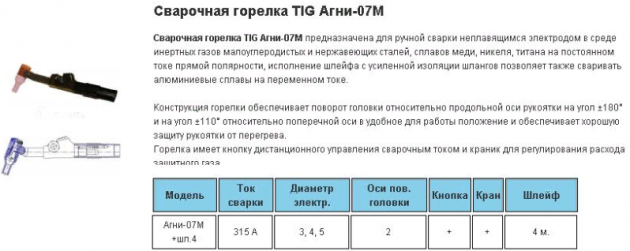

Для изготовления аппарата аргонной сварки из инвертора своими руками потребуется несколько частей:

- инвертор, подходящий для сварки ММА;

- баллон с аргоном;

- TIG-горелка;

- шланги и кабели для соединения;

- осциллятор;

- редуктор.

Схема сварки переменным током

Если есть возможность, то лучше воспользоваться заводскими блоками. Можно сказать, это будет аппарат для ММА с дополнительными модулями. Но самодельная установка выйдет по стоимости в два раза дешевле, чем покупка заводского агрегата с TIG-режимом.

При покупке обязательно нужно обратить внимание на горелку — нужна рассчитанная на диаметр вольфрамовых стержней и ток силой до 200 А. Такие параметры предусмотрены в некоторых моделях для бытового использования, они гораздо дешевле промышленных. В интернете можно найти способы изготовления горелки, но стоит учесть, что заводское качество и широта настроек лучше, чем у самодельных агрегатов, а по цене сборка будет минимально отличаться от покупки готовой.

Та же проблема и с рукавом. Самостоятельная сборка даст плохо гнущийся и тяжелый, а приобретение готового вполне сопоставимо по цене электрического и газового шланга, плюс разъемы для подключения к горелке и инвертору.

Горелка для аргонной сварки

Пошаговая инструкция по изготовлению

Изготовление агрегата аргонной сварки своими руками состоит из нескольких последовательных действий:

- Подключение осциллятора к инвертору.

- Подключение кабелей: масса к «+» клемме осциллятора, провод от горелки — к «-» клемме. Если планируется варить алюминий, то подключение обратное.

- Горелка подключается к сварочному рукаву с газовым шлангом и питанием.

- К газовому баллону прикручивается редуктор, и через него подсоединяется газовый шланг.

- Осциллятор подключается к блоку питания на 6 Вт, а инвертор в сеть с 220 В.

Схема инверторного сварочного аппарата

Настройка и тестирование

От правильной настройки готового аппарата напрямую зависит качество шва и безопасность сварщика. Проверять следует несколько параметров:

- Вольфрамовый электрод должен быть заточен до минимального диаметра.

- Цанга на горелке и диаметр электрода должны соответствовать. Проверяется установкой.

- При открытом вентиле расход аргона оптимально должен быть 12-15 л/мин. Регулируется редуктором.

- Розжиг дуги.

Обязательно нужно проверить устройство перед использованием

Тестирование розжига дуги проводится в несколько действий, очень аккуратно и медленно. Нужно включить осциллятор и поднести горелку с электродом к металлу с подключенной массой. Нажать кнопку включения. В этот момент на расстоянии около 0,5 мм появляется дуга. Кнопку отпустить. Открыть подачу газа, снова нажать кнопку включения. С газом она должна появляться на расстоянии от 1 см.

Тестирование самодельного аппарата для сварки лучше провести сразу после сборки и не на рабочих деталях. Для пробного шва выбираются настройки параметров тока в соответствии с металлом, выбирается присадочная проволока. Для оценки работоспособности аппарата можно попробовать расплавить массивные детали, проверить равномерность наплавления присадочной проволоки, внимательно проследить окутывание аргоном сварочной ванны (нет ли окислительной пленки или нагаров).

Видео: Сварочный инвертор из ATX блока питания

Как использовать аргонодуговую сварку в домашних условиях

Временами необходимо произвести сварочные работы для таких металлов, для которых невозможно использовать обычную сварку, потому что в таком случае швы получаются непрочные и не обеспечивается плотное соединение. В таких случаях используется аргонодуговая сварка. Ее применяют для титана, легированной стали, меди и других драгоценных металлов. Аргонную сварку можно произвести собственными руками, если у вас есть собственноизготовленый аппарат или стандартное оборудование. Кроме этого, у вас должны быть необходимые для такого виды работы навыки и знания, потому что во время процесса могут возникнуть проблемы.

Аргонно-дуговая сварка и ее особенности

Когда процесс сварки производится в среде аргона (инертного газа), поверхность защищается от окисления, а это делает шов надежнее и ровнее. Режим для проведения этого процесса может быть автоматическим, полуавтоматическим или ручным. Можно использовать плавящийся и неплавящийся электроды.

Под неплавящимися электродами обычно понимают вольфрамовый или графитовый элемент, так как они являются тугоплавкими. Если вам необходимо, чтобы материалы были надежно соединены, а тем более, если это разнородные детали, этот способ сварки для вас, потому что при помощи традиционных способов это сделать практически невозможно.

Особенная технология аргонодуговой сварки

Для сваривания с помощью аргона, так же как и в случаях со сварочными работами в целом, необходимо учитывать некоторые нюансы и тогда процесс не покажется вам сложным и трудоемким, а шов будет высокого качества.

Итак, на что стоит обратить внимание:

- Чтобы шов был надежный и выглядел эстетически красивым, электрод располагают на наименьшем расстоянии от поверхности, с которой вы работаете, чтобы дуга имела самую маленькую длину. Это обеспечит нужную температуру и необходимую глубину проварки.

- Нужно подавать проволоку равномерно, потому что в противном случае металл будет разбрызгиваться. Нужно избегать рывков, мастер должен правильно выбрать угол для подачи проволоки строго соблюдать направление, в котором наносится шов

- При сваривании необходимо вести электрод без колебаний, в одном направлении. Это обеспечит ровный и красивый шов. Мастеру нужно много практиковаться для того, чтобы достигнуть уровня необходимой проплавки.

- Обязательно во время процесса сварки нужно избежать воздействия кислорода и азота, выделяющихся в процессе сгорания. Для этого необходимо, чтобы проволока и электрод непрерывно находились под воздействием защиты аргона.

- Сварка должна происходить не быстро. Перед тем, как начать сваривание поверхностей, нужно начать подачу газа на них за 10-15 секунд ранее, а через 7-10 секунд после окончания работы – закончиться.

- По форме, которую образовала сварочная ванна, можно понять насколько качественной является проплавка шва. Если сварочная ванна удлинена в направлении сварки, то это говорит, что проплавленность хорошая. Тогда как круглая и овальная форма говорят о том, что поверхность проплавлена недостаточно.

- Ни в коем случае нельзя сразу обрывать дугу путем резкого отведения горелки, так как в таком случае защита шва значительно упадет. Чтобы этого избежать, необходимо заваривать кратер по окончанию работы при помощи понижения реостатом силы тока.

- Перед тем, как начать работать с поверхностями, очистите их от грязи и окислов при помощи специальных химических веществ или механическим способом. Также обезжирьте их.

Также нужно отметить, что используют следующие присадки для того, чтобы наполнить сварочную ванну, когда подается инертный газ. Они напрямую зависят от основных материалов. Это может быть:

- Из нержавеющей стали — присадка, применяемая для получения шва с антикоррозийными свойствами

- Для шва, который может выдержать довольно высокие температуры и другие негативные воздействия не растрескиваясь, применяют алюминий и его сплавы

- Для получения шва, который будет вязким и тягучим, а также иметь высокую электропроводность, используют присадку из меди и ее сплавов

- Если вам предстоит наложение шва при использовании неоднородных металлов, применяйте присадку из никеля

Аргонодуговая сварка и различные режимы ее параметров

Для проведения высококлассной сварки с использованием аргона кроме практики необходимо грамотно подойти к выбору оптимального режима, который будет эффективен именно в данном процессе. Этот процесс очень сложный, для него необходим опыт. Вот несколько моментов, на которые необходимо обязательно обратить внимание:

- Направление и полярность тока нужно выбирать исходя их свойств используемых металлов. Ток прямой полярности обычно используется при сваривании обычных сталей и сплавов, тогда как при сварке магния, бериллия и алюминия применяется обратная полярность тока, так как это быстрее разрушает оксидную пленку.

- Полярность тока, диаметр электрода из вольфрама, а также состав и марка материалов влияет на сварочный ток, который необходимо установить

- Для оптимального выбора режима необходимо руководствоваться собственным опытом, советами опытных специалистов или при помощи справочной литературы

- Нужно создать такой поток аргона при работе, чтобы поверхности при проваривании не окислялись

- Так как при длинной дуге напряжение растет, а качество шва ухудшается, важно, чтобы дуга была минимальной. Таким образом, будет снижаться напряжение.

Обучение работе с аргонно-дуговой сваркой должно проводиться высококвалифицированным специалистом с многолетним опытом работы и теоретическими знаниями.

Как провести модернизацию аппарата для сварки, чтобы использовать его с аргоном

Для того чтобы проводить работы по произведению аргоновой сварки, нужен соответствующий агрегат, который был переделан специально для таких целей. Чтобы процесс прошел как нужно и на высоком уровне, вам понадобятся 2 дополнительных приспособления:

- При помощи осциллятора происходит поджигание дуги без контакта. Используя переменный ток, поддерживается стабильная дуга – это главное преимущество при применении этого прибора. Для сварки с аргоном просто необходимо использовать осциллятор, так как в основном нужна обработка металлов без касания электрода с поверхностями. Чтобы пробить дуговой промежуток, осциллятор генерирует разряд в 4-8 кВт.

- Чтобы подобрать лучшие параметры для работы со свариваемыми металлами и регулировки тока, используют балластный реостат. В некоторых стандартных сварочных аппаратах реостат встроен, но в остальных случаях его необходимо использовать отдельно, особенно если вы только начинаете работать на оборудовании, которое предназначено для применения дома.

- Также вам понадобится так называемый сварочный пост. Постом называют просто стол, но он представляет собой намного большее. Это рабочее место с полной комплектацией, при наличии которого значительно легче становится рабочий процесс и увеличивается качество выполненной задачи. Сварочный посты бывают передвижными и стационарными. Они важны для того, чтобы отводить отработанный газ и защищать окружающие поверхности от искр, которые возникают при процессе сварки.

Как вы поняли, аргонно-дуговая сварка является несложным процессом для мастера, если у вас есть опыт работы с различными металлами и на разнообразном оборудовании.

Аргонодуговая сварка своими руками: схема сварки (видео)

Немногие имеют представление о том, как осуществляется аргоновая сварка своими руками, схема которой довольно проста. Нередко в сварочном деле организуется соединение металлических изделий с применением различных защитных газов. Углекислота и аргон в данной ситуации применяются чаще остальных газов. Аргонодуговая сварка отлично подходит для соединения цветных металлов и легированной стали. Зачем нужно использовать аргон? На поверхности цветных металлов имеется пленка, которая может вступать в реакцию с кислородом окружающего воздуха. Образующиеся окислы ухудшают качество сварного соединения. Как проводится сварка с применением аргона?

Фото 1. Схема аппарата для аргоновой сварки.

Особенности сварки с применением аргона

Аргон входит в группу инертных газов. Это значит, что он имеет низкую химическую активность, то есть не вступает в реакции со многими другими веществами. Сварка аргоном имеет свои преимущества. К ним можно отнести:

- возможность без труда сваривать алюминий, медь, чугун, нержавеющую сталь;

- возможность окрашивания поверхности свариваемого изделия после формирования сварного шва;

- хорошее качество сварного шва.

Кроме того, при наличии каких-либо видимых дефектов по окончании работы можно их убрать путем наложения второго сварного шва поверх первого. Для данного вида работ предпочтительнее использовать электроды из вольфрама. Этот металл имеет высокую температуру плавления. Для этого понадобится специальная горелка. Сварка в среде аргона может выполняться несколькими способами: ручным, полуавтоматическим, автоматическим. Отличие автоматизированного процесса заключается в наличии специального механизма, который подает сварочную проволоку в рабочую зону.

Фото 2. Схема подключения оборудования для сварки.

При автоматическом процессе всю работу выполняет оборудование. Сварщик же наблюдает и контролирует процесс, задавая определенный режим работы.

Для осуществления сварочных работ потребуется специальное оборудование. При ручном и полуавтоматическом процессе в последнее время чаще всего используются инверторы.

Можно применять и трансформаторы. Если соединение металла требуется проводить с помощью неплавящихся электродов, то оборудование должно включать в себя саму горелку, источник тока, стабилизирующее устройство, устройство управления за сварочным процессом. Газ подается в сопло горелки через шланги от баллонов.

В силу всего это сварщик должен иметь в наличии достаточный объем газа. Схема сварочного оборудования представлена на фото 1.

Читайте также:

Как производится сварка металла.

Особенности сварки нержавейки полуавтоматом.

Виды сварных швов смотрите здесь.

Вернуться к оглавлению

Полуавтоматическая сварка

Совсем недавно стала использоваться полуавтоматическая сварка с применением аргона. Сварочные аппараты для этого процесса бывают стационарными, передвижными, переносными. В чем положительные стороны этого типа сварочных работ? Во-первых, благодаря полуавтомату можно соединять тонкий листовой металл, который имеет толщину менее 0,5 мм.

Во-вторых, оптимальное соотношение цены и качества сварного шва. В-третьих, имеется возможность паять оцинкованные изделия, не повреждая при этом само цинковое покрытие. Если используется аргон, то такой процесс еще называется MIG-сваркой. Процесс соединения металла происходит за счет расплавления проволоки. В большинстве случаев применяется проволока на основе марганца и кремния.

Фото 3. Процесс аргонодуговой сварки.

Как осуществляется аргонная сварка своими руками? В первую очередь необходимо подготовить инструменты и сварочный аппарат. Инвертор подсоединяется к источнику тока. При этом обязательно должна соблюдаться полярность.

При сварке в облаке аргона используется прямая полярность. Это означает, что на горелке должен быть «+», а на металлической поверхности – «-». Схема подключения оборудования показана на фото 2. Справа представлена прямая полярность, слева – обратная. Для регулирования поступления аргона из баллонов непосредственно в сопло горелки понадобится газовый редуктор, включающий в себя 2 манометра.

В настоящее время имеется большой ассортимент полуавтоматов. Каждый из них подходит для определенного типа сварочных работ. Есть и универсальные агрегаты.

Вернуться к оглавлению

Технология процесса

Чтобы соединить металлические детали и получить крепкую конструкцию, необходимо четко придерживаться схемы работы. На начальном этапе нужно подготовить поверхность металла. Для этого понадобится очистить его от грязи, пыли, масла, горючих веществ. Делать это можно при помощи простой ветоши, щетки или пескоструйного аппарата. Чтобы избежать образования пор, трещин и других дефектов, целесообразно проводить травление металла и его обезжиривание. На следующем этапе включается в сеть рабочее оборудование. Источник тока должен быть надежным, в противном случае аппарат будет работать плохо.

Если проводится сварка алюминия, то целесообразно использовать алюминиевую проволоку. Если это нержавейка, то проволока должна быть тоже из легированной стали. Сила используемого электрического тока подбирается исходя из толщины металла. Нужно помнить, что малая сила тока не обеспечит нужного результата.

Устройство горелки для аргоновой сварки.

Если требуется сваривать алюминиевые материалы толщиной 3 мм, то подойдет проволока диаметром 2-3 мм, сила тока при этом должна составлять 180 А. В этом случае шов может быть один. При толщине листов 6 мм и более потребуется сделать несколько швов. Оптимальный режим работы полуавтомата можно подобрать, прочитав инструкцию по его применению.

После всего этого сварщик обязан проверить исправность оборудования, а также отрегулировать наконечник горелки. Диаметр наконечника должен превышать толщину проволоки на 1-2 мм. Расположение горелки при сварке показано на фото 3.

Важно, что непосредственно перед соединением металла рекомендуется испробовать режим на каком-либо ненужном изделии. Если дуга горит равномерно и получается ровный сварной шов, то работу продолжают на основном изделии.

Вернуться к оглавлению

Необходимый объем защитного газа

На расход защитного газа аргона влияет несколько факторов. К ним можно отнести скорость движения воздуха (силу ветра) и скорость подачи газа. Не рекомендуется проводить аргонодуговую сварку на открытом воздухе, потому что расход аргона будет выше. Если работы проводятся в помещении, то газа потребуется значительно меньше.

Интересен тот факт, что при наличии ветра требуется увеличить расстояние между электродом и поверхностью металла. В возникшей ситуации можно применять специальные сопла для горелки, которые имеют мелкие ячейки.

Нередко используется сразу несколько газов одновременно. При этом в газовую смесь, помимо аргона, вносят еще кислород. Его доля составляет не более 5%. Зачем это необходимо? Значение кислорода в данном случае сводится к защите изделия от влаги и других вредных примесей. Аргон не справляется с этой задачей. Установлено, что добавление в смесь кислорода снижает пористость металла.

Вернуться к оглавлению

Меры безопасности и необходимое оборудование

Сварочная маска необходима для того, чтобы защитить глаза во время сварки.

Любая сварка представляет потенциальную опасность для работника и окружающих людей. Негативными факторами этого процесса являются следующие:

- возможность удара электрическим током;

- ультрафиолетовое излучение;

- инфракрасное излучение;

- выделение вредных газов;

- шум;

- нагревающий микроклимат.

Чтобы защититься от всех их, сварщик должен работать в средствах индивидуальной защиты (рукавицах, маске, одежде, обуви). Обязательно должно быть сделано заземление. Можно использовать только исправное сварочное оборудование. При необходимости переноса инвертора или трансформатора в другое место нельзя браться за шланг. Для уменьшения скопления вредных газов обязательно должно быть организовано проветривание или искусственная вентиляция.

Для проведения сварочных работ в наличии сварщика должен иметься полный набор оборудования, инструментов и материалов. Он включает в себя сварочный аппарат, электроды или проволоку нужной толщины, источник питания, молоток, осциллятор (при необходимости), баллоны с аргоном, щетку, зубило, средства индивидуальной защиты.

Таким образом, с помощью аргона можно добиться отличного качества сварного соединения. Это достигается за счет его химической инертности.

Аргонодуговая сварка, собранная своими руками

Благородный аргон служит людям с золотыми руками! Соединение различных цветных металлов: меди, бронзы, титана, алюминия и других, невозможно произвести обычными сварочными аппаратами. Для работ такого рода, применяется специальный вид сварки – дуговая сварка, c использованием аргона (TIG: tungsten inert gas). В качестве используемого газа, наиболее распространено применение аргона, что позволяет называть эту разновидность сварки аргоновая. Готовое оборудование стоит значительную сумму, но, если вы не боитесь трудностей и считаете себя умельцем – аргонная сварка своими руками, вполне реальное дело.

Аргонодуговой сваркой можно заварить практически все

Принципы работы аргонодуговой сварки

Электрическая (дуговая) и газовая, сварки, при смешении дали нам аргонодуговую сварку. Электрическая дуга термически воздействует на края металлов, а плазма, получающаяся при отщеплении электронов от аргона, за счет его высокой ионизации, приводит к плавлению материала. Аргон, так же служит защитной средой, для соединяемых металлов, предохраняя шов от попадания различных примесей из воздуха, что делает его не только ровным, но и очень прочным. Кроме высоких качественных характеристик швов, к достоинствам этой сварки относится и возможность использования в любом положении, что бывает необходимым при сваривании труб, деталей автомобилей и других высокотехнологичных изделий. Возможность выполнения швов различной конфигурации – дополнительный бонус. Недостаток, которым обладает аргонно дуговая сварка – невысокая (в сравнении с другими видами сварки) скорость процесса.

Некоторые тонкости

Перед работой, вольфрамовый электрод необходимо заточить под небольшим углом. Выполняется это своими руками, на заточном станке, постоянно вращая стержень вокруг своей оси. Учитывая, что форма электрода влияет на глубину проварки и качество шва, заостренный электрод максимально увеличит эти показатели.

Аргоновая сварка подразумевает использование присадки – металлической проволоки из соответствующего материала, для заполнения сварочной ванны. Расположение присадочной проволоки впереди горелки, под небольшим углом к поверхности и плавная, аккуратная подача, обеспечит узкий, ровный шов. Если толщина свариваемых деталей невелика, присадка необязательна.

В процессе работы, электрод необходимо держать максимально близко к поверхности, примерно 2 мм, для возникновения маленькой дуги. Минимальная дуга обеспечивает оптимальную глубину соединения и тонкий шов.

Сварка требует много терпения

Разновидности TIG

Аргонная сварка проводится при помощи плавящегося и неплавящегося электродов, неплавящийся электрод изготавливается из вольфрама, как исключительно тугоплавкого материала. Он используется в качестве высокотемпературного проводника тока. Существует несколько разновидностей аргоновой сварки.

- Ручная аргонодуговая сварка с помощью неплавящегося электрода – РАД

- Автоматическая аргонодуговая сварка с помощью неплавящегося электрода – ААД

- Автоматическая аргонодуговая сварка с помощью плавящегося электрода — ААДП

Умелые руки – альтернатива затратам

Покупка готового оборудования для аргонодуговой сварки, не является единственной возможностью обладания ею. Этот агрегат возможно собрать своими руками, имея необходимые комплектующие:

- Источник тока. Достаточно стандартного трансформатора для ручной сварки, с постоянным или переменным током.

- Баллон с аргоном. По возможности – наличие манометра.

- Редуктор газовый.

- Клапан газа.

- Специальная аргоновая горелка.

- Осциллятор. Преобразует ток в высокочастотные импульсы, для поджигания дуги. Поджигание путем касания рабочей поверхности нежелательно – слишком низкая ионизация дуги (искра слабо вырабатывается), а электрод загрязнится и окислится.

- Защитная маска.

К редуктору и трансформатору подключается горелка; осциллятор подключается параллельно источнику питания, это не такая уж сложная схема. Масса подается, как при обычном способе сварки.

Все не так уж сложно если есть желание

Если вы обладаете соответствующими знаниями и желанием, можете дополнить и улучшить такой вариант сборки. Приобрести все необходимое можно в специализированных магазинах, на соответствующих сайтах в интернете, или на «блошином рынке». В качестве дополнительного варианта, перетряхните собственные загашники – может найтись много полезного.

Техника безопасности

Самое пристальное внимание при сборке аргонодуговой сварки своими руками, необходимо уделить технике безопасности. Во время сборки конструкции все элементы питания должны быть выключены из сети. Убедитесь в исправности используемых агрегатов: рабочей резьбы на накидных гайках, надежности присоединения шланга для подачи газа, редуктора для аргона. Все корпуса используемого оборудования должны быть заземлены кабелем, с сечением не менее 25 мм.

Проведите ревизию обмотки силовых кабелей. Пользуйтесь только надежными, заизолированными электродержателями, чтобы не допустить соприкосновения тока с рабочими поверхностями или руками. Перед проведением пробного пуска, обеспечьте надежную вентиляцию помещения – аргон, ядовитый газ, способный вызвать отравление.

Не рискуйте своими руками и другими важными частями тела – обязательно применяйте спецодежду, защитные перчатки и маску. Недопустимо присутствие синтетических легкоплавких материалов, которые могут быть прожженны брызгами жидкого металла. Предпочтительна грубая обувь, на толстой подошве. Для защиты рук оптимальными будут перчатки из толстой кожи, они не стеснят движения и надежно сохранят руки.

Рабочие моменты

Показателем правильности настройки горелки, является малое шипение аргона при включении. Все задействованные в сварке поверхности должны быть зачищены и обезжирены. Переключатели тока могут быть не только педальные, но и ручные. Последние используются, если аргонно дуговая сварка не предполагает задействования обеих рук. Движения горелки не должны быть поперечными: именно продольное ведение по шву, гарантирует его высокие качества.

Шов должен быть не только качественным, но и красивым

Реально сделать процесс сварки дешевле, если пользоваться услугами организаций, производящих закачку газом опустевших баллонов. Покупать по мере расходования новый баллон с газом, гораздо дороже.

Подведем итоги

Аргонодуговая сварка – универсальное, незаменимое во многих случаях, оборудование, позволяющее выполнять широкий спектр операций, которое можно собрать своими руками. Этот фактор не только сэкономит ваши деньги. Вы сможете реализовать на практике свои способности. Умелые и трудолюбивые не только свернут горы, но и подчинят себе газ.