Оптический кабель и типы конструкций волоконно-оптических кабелей

Симплексный кабель обладает одним световодом, дуплексный – двумя. Фактически, дуплексный кабель представляет собой сдвоенный симплексный с оболочкой в виде восьмерки. Дуплексный кабель равносилен двум симплексным, однако прокладка первого наиболее предпочтительна. Дуплексный кабель всё же прокладывать дешевле, чем два симплексных. Кроме того такой вариант выглядит аккуратнее с эстетической стороны.Многожильный кабель

Конструкцией многожильного кабеля предусмотрено наличие нескольких волокон-световодов, собранных в один или несколько жгутов. В свою очередь жгуты объединяются в одну или

Кабель для оконечной разводки (breakout cable) — вариант с волокнами в виде отдельных проводящих элементов в собственных оболочках. Данные кабели предназначены для передачи сигнала приемнику без использования специальных панелей соединения. В конструкции предусмотрена цветная маркировка волокон. Ввиду упрочненной конструкции кабель имеет достаточно большую массу и размер в сравнении с прочими многожильными моделями. Кабели вариативны в своем исполнении и применяются в основном в сетях локальных, в системах передачи данных и АСУТП.

Производители выделяют еще один тип кабелей – многожильный, для разводки по этажам. К данному типу кабелей также предъявляют достаточно серьезные требования по пожаробезопасности.

Соединение оптических волокон

Телекоммуникационные системы – огромная паутина, с большим числом соединений для разводки сигналов к конечному потребителю и подключения оборудования. Для соединения волоконно-оптических линий служат специальные устройства. К соединителям, как правило, предъявляют следующие требования:— стойкость к внешним негативным воздействиям,

— малое затухание в местах стыка,

— адекватная цена.

Соединение выполняется по следующей схеме:

— проводят зачистку кабеля, удаляя оболочку и буфер световода;

— подготавливают торцы;

— производят установку в соединитель;

— в заключительном этапе наносят защитные покрытия и восстанавливают оболочку волокна.

По типу соединения делятся на разъемные и соответственно неразъемные.

Методом сварки, склейки или посредством специальных соединительных трубок проводят неразъемное соединение. При этом на стыке не должно быть дефектов и неровностей. В месте соединения волокон возможна установка защитной втулки или муфты.

В настоящее время для преобразования электронного сигнала в световое излучение применяют два типа устройств: светодиоды и инжекционные лазеры. Данное оборудование способно вырабатывать излучение, пригодное для волоконно-оптических линий.

в Анапе, Архангельске, в Абакане, в Адлере, в Актау, в Альметьевске, в Актюбинске, в Алматы, в Астане, в Анадыре, в Ангарске, в Астрахани, в Апатитах, в Атырау, в Арзамасе;

в Благовещенске, в Балаково, в Бийске, в Белгороде, в Балхаше, в Боровичах, в Брянске, в Братске, в Белогорске, в Борисоглебске, в Березниках, в Барнауле, в Бугульме, в Буденновске;

во Владивостоке, в Волжске, во Владимире, в Вологде, в Волгограде, в Великом Новгороде, в Волгодонске, в Великих Луках, в Воронеже, в Волжском;

в Железнодорожном, в Екатеринбурге, в Дзержинске, в Димитровграде, в Забайкальске, в Зеленодольске, в Йошкар-Оле, в Иваново, в Ижевске, в Иркутске;

в Кургане, в Казани, в Калуге, в Краснодаре, в Костроме, в Кемерово, в Каменск-Уральском, в Караганде, в Кирове, в Кокчетаве, в Коломне, в Котласе, в Красноярске, в Кузнецке, в Курске, в Кустанае, в Кызыл-Орде, в Калининграде, в Камышине, в Комсомольске-на-Амуре;

в Москве, в Магадане, в Мурманске, в Миассе, в Магнитогорске, в Липецке;

в Новороссийске, в Нижнем Новгороде, в Набережных Челнах, в Нижнем Тагиле, в Новом Уренгое, в Нижнекамске, в Ногинске, в Нальчике, в Нефтекамске, в Невинномысске, в Новочебоксарске, в Новомосковске, в Новокузнецке, в Ноябрьске, в Новосибирске, в Нижневартовске;

в Орске, в Орле, в Обнинске, в Оренбурге, в Омске, в Октябрьском;

в Перми, в Подольске, в Петрозаводске, в Пскове, в Пензе, в Петропавловск – Камчатском, в Петропавловске, в Пушкино, в Павлодаре, в Пятигорске;

в Рязани, в Рыбинске, в Ростове-на-Дону, в Россоши;

в Санкт-Петербурге, в Сыктывкаре, в Севастополе, в Северодвинске, в Салавате, в Старом Осколе, в Саратове, в Саранске, в Самаре, в Серпухове, в Ставрополе, в Смоленске, в Семипалатинске, в Сочи, в Солнечногорске, в Стерлитамаке, в Сызрани, в Сургуте;

в Твери, в Туле, в Туапсе, в Тюмени, в Тамбове, в Таганроге, в Тольятти, в Таразе, в Талды-Кургане, в Томске;

в Уфе, в Ульяновске, в Улан-Удэ, в Уссурийске, в Ухте, в Уральске, в Усть-Каменогорске, в Хабаровске, в Ханты-Мансийске, в Чите, в Череповце, в Челябинске, в Чебоксарах, в Чимкенте, в Энгельсе, в Экибастузе, в Ярославле, в Якутске, в Шахтах, в Южно-Сахалинске.

Основные принципы подбора магистральных оптических кабелей

Введение

Современные технологии производства оптического кабеля предлагают потребителю широкий выбор конструкций, который удовлетворяет всем возможным требованиям по условиям эксплуатации. Только на российском рынке представлено больше 50 типов кабеля, а число маркоразмеров исчисляется тысячами. Такое многообразие создает проектировщикам трудности в подборе оптимального технического решения под каждый проект.

Для того, чтобы ускорить процесс выбора конструкции существуют базовые принципы подбора оптического кабеля, применяя которые требуемая марка с ее характеристиками определяется за несколько «шагов». В статье мы подробно разберем шаги по подбору магистральных оптических кабелей – их всего шесть.

Шаг 1. Определение назначения кабеля

Базовое разделение всех типов оптического кабеля происходит по условиям их прокладки. От способа прокладки кабеля (условий окружающей среды) зависит тип применяемого ВОК. Конкретный тип ВОК (марка кабеля) – это один из вариантов решения нетривиальной задачи инженера «защитить оптическое волокно от повреждающих условий окружающей среды», то есть разработать кабель с правильными защитными покровами и заданными характеристиками. Окружающие условия сильно отличаются в зависимости от способа прокладки ВОК.

Так, основные условия прокладки ОК это:

- задувка в трубы;

- монтаж в кабельной канализации

- укладка в грунт;

- подвес.

Часто на конструкцию кабеля накладываются дополнительные ограничения: пожаробезопасность, диэлектрическая/не диэлектрическая конструкция, защита от грызунов, защита ВОК от наведённого потенциала больше 12 кВ и прочие.

В большинстве случаев, условия прокладки кабеля определены в техническом задании или на стадии общих технических решений исходя из соображений экономической эффективности.

Шаг 2. Определение особенностей конструкции

После выбора условий прокладки необходимо определить основные особенности конструкции в зависимости от предъявляемых заказчиком требований. Они отличаются в зависимости от группы кабелей.

- Кабели для задувки в трубы

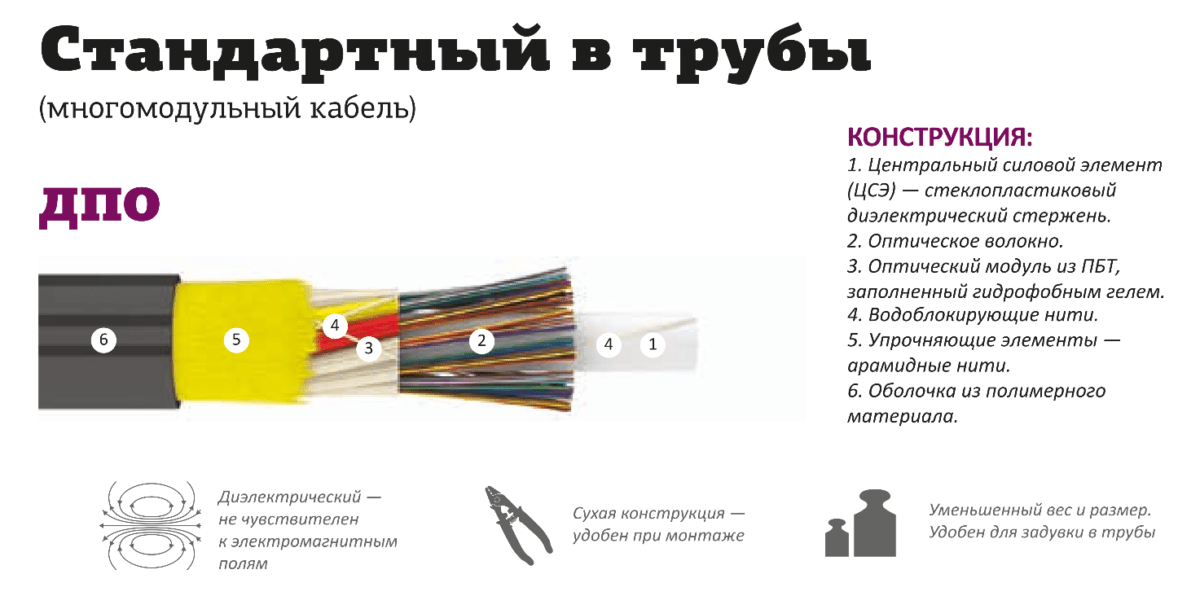

Такой тип кабеля имеет самую простую конструкцию (рис.1): отсутствуют дополнительные защитные элементы, кроме оболочки, накладываемой непосредственно на скрученный сердечник из оптических модулей с волокнами.

Основной выбор внутри группы состоит в определении необходимых размеров кабеля: для задувки в обычные пластиковые трубы или для задувки в микротрубки для канализации. Микрокабели имеют меньший вес, диаметр, они более гибкие, но при этом и рассчитаны на меньшую максимально допустимую растягивающую нагрузку, чем «классические» кабели для задувки.

При этом важно, чтобы отношение площади сечения кабеля к площади сечения трубы было не более, чем 2/3, иначе могут возникнуть трудности при задувке.

Рис. 1. Кабель для прокладки в трубы марки ДПО (Инкаб).

- Кабели для монтажа в кабельной канализации

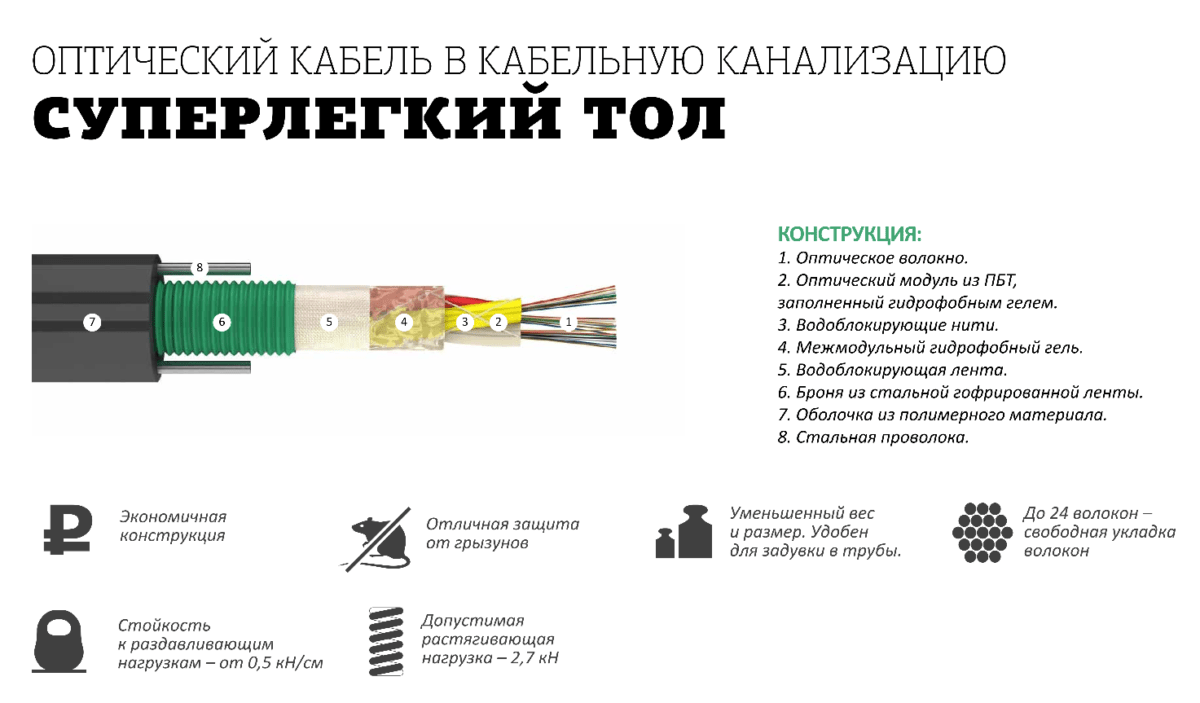

Кабельная канализация представляет собой систему подземных сооружений, состоящую из трубопроводов и смотровых устройств (колодцев и коробок). В кабельной канализации осуществляется монтаж и замена кабелей, производство измерений, ремонтных и профилактических работ без вскрытия уличных покровов и раскопок грунта. В таких условиях кабель защищен от механических повреждений и электрохимической коррозии.

Вместе с очевидными достоинствами этот способ прокладки ВОК обладает недостатками: возможное повреждение грызунами, затопление и замерзание затопленных участков, возможные повреждения внешней оболочки ВОК при протяжке кабеля по лоткам. Наличие одного из перечисленных факторов или дополнительных требований обуславливает выбор конкретной конструкции кабеля.

Опасность повреждения грызунами.

Главная «опасность» для кабеля этой группы — повреждение грызунами.

Если такой угрозы нет или она минимальна, то достаточным выбором станет небронированный кабель (см. раздел: для задувки в трубы).

В другом случае, надежная защита от грызунов обеспечивается применением в конструкции гофрированной стальной ленты (рис. 2) или стальных проволок (см. раздел: кабели для укладки в грунт). Количество запросов на второй вариант (со стальными проволоками) крайне низкое.

Рис. 2. Лёгкий кабель для прокладки в кабельную канализацию марки ТОЛ (Инкаб).

Диэлектрические конструкции.

В редких ситуациях требуется кабель, который бы защищал от грызунов и обладал при этом диэлектричекими свойствами. В таком случае возможно применение специальных репеллентов в оболочке кабеля, отпугивающих грызунов, либо применение стеклонитей, наложенных поверх сердечника и промежуточной оболочки кабеля. Второй вариант, согласно исследованиям, более эффективный, т.к. стеклонити являются физическим барьером для грызунов.

Тип расположения оптического модуля.

Если говорить о самом распространенном способе защиты — гофрированной ленте, то здесь наиболее популярным решением является применение одномодульных конструкций (если число волокон не превышает 24) или применение легких конструкций со скрученным сердечником без промежуточной оболочки для многоволоконных магистралей.

Наличие промежуточной оболочки.

Конструкции с промежуточной оболочкой являются более габаритными и дорогими, существенно не улучшая эксплуатационные характеристики, однако также находят применение у ряда потребителей, выбирающих надёжные классические решения.

- Кабели для укладки в грунт

Самый распространённый способ строительства магистральных сетей между населёнными пунктами там, где отсутствует кабельная канализация, и нет возможности подвеса линии – это укладка волоконно-оптического кабеля в грунт. Этот способ более дорогостоящий и длительный, по сравнению со строительством линии по опорам ЛЭП, но бывает единственным возможным. Такая линия связи превосходит подвесную по надёжности и срокам эксплуатации.

К сожалению, общепринятых нормативных документов, определяющих требуемые характеристики к оптическим кабелям в грунт исходя из конкретных условий прокладки, не существует. На выбор конструкции влияют две основные технические характеристики: стойкость к раздавливающим нагрузкам и максимально допустимая растягивающая нагрузка. Исходя из этих данных определяют необходимость усиления конструкции, материал брони, тип оптического модуля.

Металлическая или диэлектрическая броня.

Металлическая броня подразумевает применение стальных оцинкованных проволок, скрученных вокруг оптического сердечника. Данное решение классическое и наиболее популярное.

Диэлектрическая броня подразумевает применение стеклопластиковых прутков. Такое решение более дорогое, но в некоторых случаях является единственно возможным. Применяется, когда требуется нечувствительность к электромагнитным полям: для прокладки на территории электрических подстанций, в охранной зоне ЛЭП, при пересечении ЛЭП, рядом с силовыми кабелями и т.п.

Усиление конструкции за счет дополнительного слоя брони.

Классическое решение для прокладки в простых грунтах предполагает использование одного слоя брони (рис. 3). В большинстве случаев этого достаточно для обеспечения надёжной защиты от механических воздействий на кабель.

Рис. 3. Стандартный кабель для прокладки в грунт марки ДПС (Инкаб).

Однако в случае прокладки кабеля в сложных грунтах (скальных, мерзлотных и т.п.) проектной организацией может приниматься решение об обеспечении более надёжной защиты и использования двойного повива силовых элементов (стальных проволок или стеклопластиковых прутков).

Повивы скручиваются в разные стороны. Это обеспечивает лучшие характеристики по стойкости к растяжению и раздавливанию в сравнении с конструкциями на основе одного повива.

Тип оптического модуля

Центральный оптический модуль является более экономичным решением, но имеет ограничение по числу волокон: не более 24.

Скрученный сердечник не имеет ограничения по числу волокон, является классической конструкций, как правило, применяемой на основных магистралях.

Дополнительная защита от влаги

Зачастую при прокладке в заболоченных местностях, а также по дну рек, дополнительно в конструкции кабеля применяется алюмополимерная лента. Ее применение способно предотвращать прохождение к волокну влаги и до некоторой степени — водорода. Стоит отметить, что после принятых мер по защите структуры кварцевого стекла. водород для современных волокон неопасен.

Таким образом, основным и практически единственным эффектом, достигаемым при применении алюмополимерной оболочки, является повышение долговременной механической прочности волокна в условиях воздействия влаги и высоких ненормативных уровней натяжение поверхности волокна.

При правильно сконструированном и изготовленном кабеле и при соблюдении условий его эксплуатации безотказная работа кабеля может быть гарантирована без применения алюмополиэтиленовой оболочки.

- Подвесные оптические кабели

Подвесные оптические кабели применяются для организации линии связи между опорами линий электропередач широкого класса напряжений (0,4-220 кВ), опорами освещения и специальными опорами для связи, между зданиями и сооружениями.

Способ подвеса оправдан по причине сравнительно высокой скорости строительства линии и отсутствия необходимости применения большого количества специальной техники. Исходя из этого подвес — самый распространённый способ строительства магистральных сетей ВОЛС.

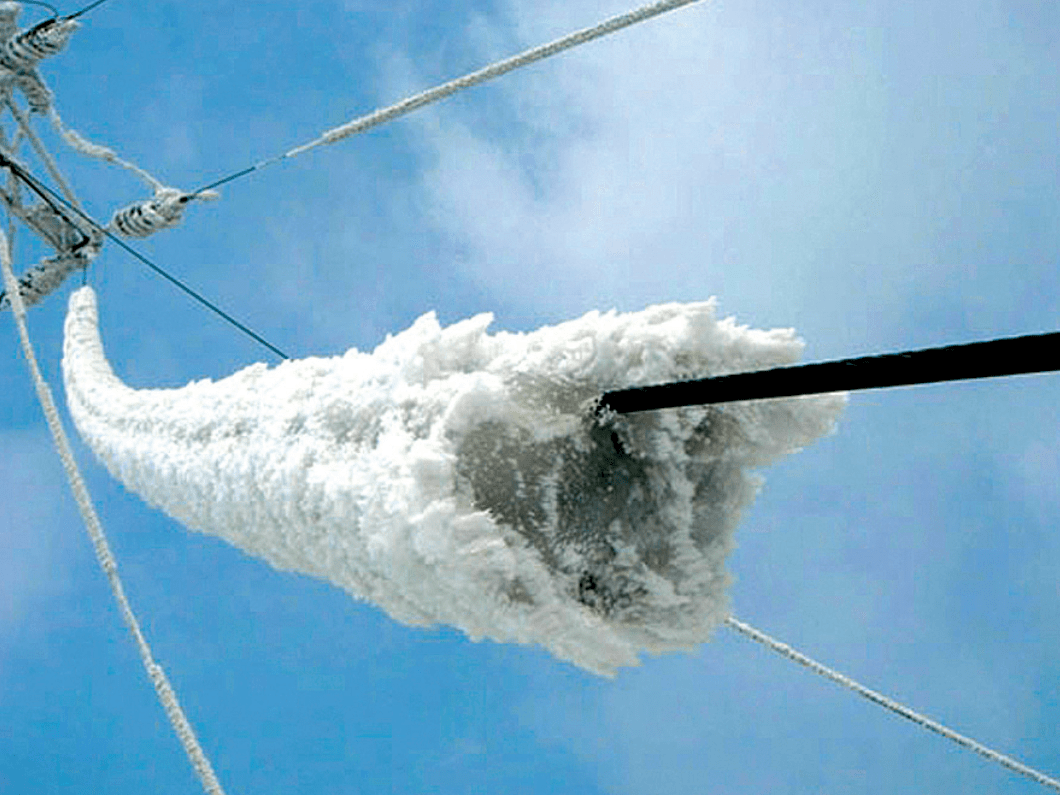

Но у него есть и недостатки: подвесной кабель в течение всего срока службы постоянно подвергается воздействиям внешних атмосферных факторов (дождь, солнце, ветер, гололёд). Иногда нагрузки становятся критическими — максимально допустимыми. Это подтверждается примерами из практики: например, обрыв кабеля по причине аномальных природных явлений (рис. 4). Но чаще всего обрыв кабеля связан не с непогодой (рис. 5), а по причине того, что на стадии проектирования конструкция кабеля и арматура подобраны неверно.

Примеров неправильного подбора множество. Цена ошибки слишком высока. Поэтому очень важен правильный подбор кабеля и арматуры. Корректно подобранная система «кабель-арматура» обеспечит необходимую работоспособность сети.

Рис. 4. Гололёдно-изморозевые отложения на элементах ВЛЭП.

Рис. 5. ВОК лёг на землю под тяжестью гололёда.

Подвесные кабели делятся на два больших типа:

— с вынесенным силовым элементом типа «8» — ссылка

— круглые самонесущие — ссылка

Подвесные кабели с вынесенным силовым элементом.

Кабели типа «8» бывают с металлическим силовым элементом (стальной трос) и с диэлектрическим (стеклопластиковый пруток). С центральным оптическим модулем и со скрученными модулями (рис.6).

При этом данный тип кабелей обладает рядом некоторых недостатков:

– использование стального троса запрещено при подвесе на линиях электропередач. Возможно наведение потенциала электрического поля на металл и опасность поражения электрическим током при работах с кабелем. Имеются случаи попадания молнии и полного выгорания всей строительной длины кабеля, а также выхода приёмо-передающей аппаратуры из строя.

– зачастую с данным типом кабелей используют самые дешёвые клиновые зажимы, несоответствующие по характеристикам используемому кабелю, с малой площадью контакта зубьев с тросом. Это приводит к сползанию оболочки с силового элемента клиньями зажима и выходу кабеля из строя даже при незначительном механическом растяжении. Имеются случаи, когда для диэлектрического силового элемента использовались несоответствующие клиновые зажимы с металлическими зубьями, ломающими стеклопруток. В целом корректный подбор арматуры для любых подвесных кабелей имеет принципиальное значение для обеспечения долговременной и надежной эксплуатации.

– ввиду разности температурных коэффициентов расширения вынесенного силового элемента и оптического сердечника, а также неспособности диэлектрического прутка сохранять сопротивление сжатию при изгибе, в бухтах запаса при отрицательных температурах может происходить неконтролируемый прирост затухания, если они не намотаны на жесткую оправку с должным натяжением.

– сечение кабеля типа «8» приводит к повышенной «парусности», увеличению нагрузок от ветрового давления и льда, а также частому ненормативному осевому закручиванию при сбрасывании петель кабеля через щеку барабана.

– в центральном оптическом модуле возможно «хождение» оптических волокон из муфты или в муфту, если перед ней не обеспечить бухту запаса небольшого диаметра.

Таким образом происходит постепенный переход в сторону отказа от использования кабеля типа «8», особенно среди крупных операторов связи. Небольшие операторы, из-за несколько большей экономической привлекательности строительства, по-прежнему продолжают использовать кабели данного типа. Однако необходимо иметь ввиду, что потенциально это может приводить к определенным осложнениям при эксплуатации, а также возможным затруднениям, если сеть связи планируется в будущем продать более крупным игрокам на рынке.

Рис. 6. Кабель подвесной типа «8» с металлическим выносным элементом и центральным оптическим модулем марки ТПОм (Инкаб).

Круглые самонесущие кабели

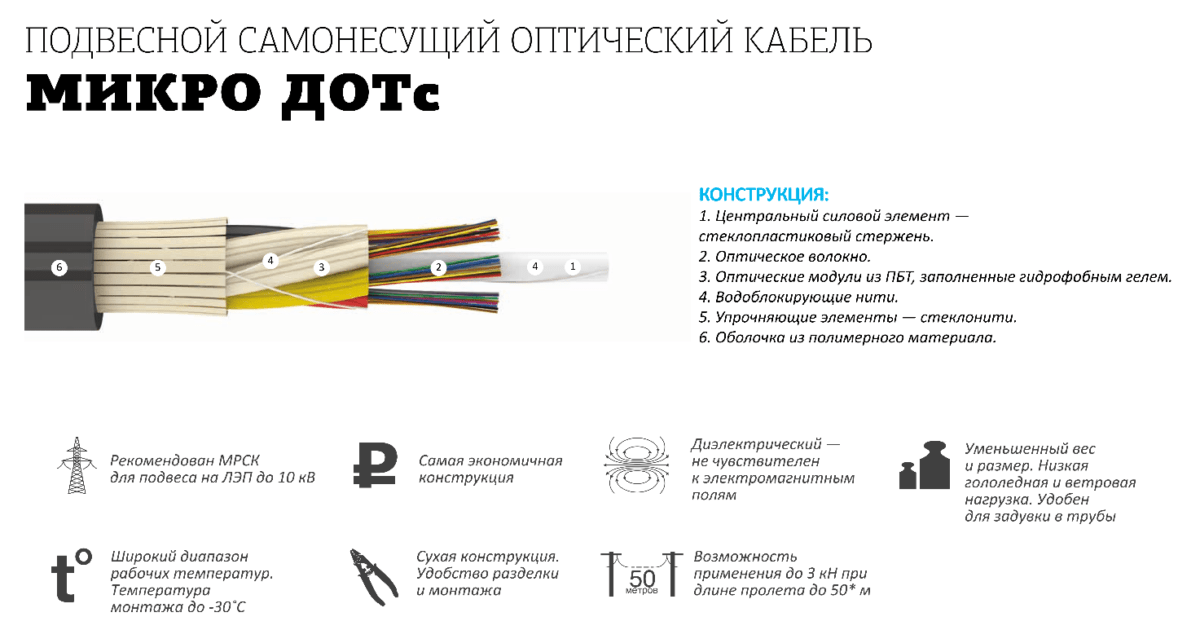

Круглые самонесущие кабели не обладают вышеперечисленными недостатками. Они симметричные, диэлектрические, а использование спиральных зажимов обеспечивает большую площадь контакта с кабелем, повышая надёжность.

Самонесущие кабели первично разделяются по типу применяемых силовых элементов: арамидные нити (рис. 7) и стеклонити.

Для упрощения подбора сравним эти варианты исполнения по нескольким факторам:

Диаметр и вес. Кабель на арамидных нитях несколько меньше в диаметре и легче в сравнении со стеклонитями.

Запас прочности на разрыв. Стеклонити обладают меньшим запасом на разрыв. У арамидных нитей двукратный запас прочности на разрыв по отношению к максимально допустимым нагрузкам.

Механические свойства при растяжении. Арамидные нити обладают лучшими механическими свойствами при растяжении через систему «зажим-оболочка-нити». Максимальные нагрузки для кабелей со стеклонитями: не более 15 кН, у арамидных нитей до 40 кН и выше.

Подверженность влиянию температур. Кабели с арамидными нитями за счет более низкого коэффициента температурного расширения меньше подвержены влиянию температур (растяжению и сжатию).

Аттестация ПАО «Россети». Арамидные нити разрешены для подвеса на ЛЭП 35 кВ и выше в ПАО «Россети», стеклонити запрещены.

Стоимость. Если исходить из стоимости, то кабели с арамидными нитями дороже, чем со стеклонитями.

Таким образом, выбирать круглый самонесущий кабель с арамидными нитями следует:

— при строительстве магистральных линий связи между городами или крупных магистральных линий внутри города;

— при подвесе на ЛЭП;

— если требуется многоволоконная конструкция.

Основные показания к применению кабелей со стеклонитями:

— сети внутри городских районов;

— распределительные линии до отдельных домов;

— подвес между домами, опорами освещения, линии электропередач 0,4-10 кВ;

— маловолоконные кабели.

Круглые самонесущие кабели можно классифицировать по наличию или отсутствию промежуточной оболочки: «стандартные» и «лёгкие», соответственно.

Использование стандартных кабелей с арамидными нитями возможно со стойкостью к растягивающим нагрузкам вплоть до 40 кН и выше, в то время как использование лёгких кабелей ограничено, как правило, 10 кН из-за несколько меньшей стойкости к раздавливающим усилиям от зажимов и возможностью проскальзывания нитей относительно сердечника, если нагрузки достаточно велики.

Следовательно, исходя из экономической целесообразности, наиболее популярными марками самонесущих кабелей являются:

— с промежуточной оболочкой («стандартные») и с арамидными нитями: для крупных магистральных линий, на ЛЭП 35 кВ и выше с большим числом волокон

— без промежуточной оболочки («легкие») и со стеклонитями: для небольших сетей, на ЛЭП 0,4-10 кВ и небольшим числом волокон.

Рис. 7. Кабель подвесной самонесущий стандартный с арамидными нитями и промежуточной оболочкой марки ДПТ (Инкаб).

Еще одна разновидность круглых подвесных кабелей без промежуточной оболочки – «микро» самонесущие кабели (рис. 8). Появление таких кабелей было обусловлено потребностью их применения на старых и изношенных опорах линий 0,4-10 кВ, где принципиальное значение имеет как можно меньшая нагрузка на опоры от дополнительного элемента в виде оптического кабеля. Это обусловлено тем, что передача электрической энергии имеет безусловное приоритетное значение и важно, чтобы при возможном обледенении не «завалились» опоры, оборвав тем самым провода. Такие кабели доступны на рынке, имеют стойкость к растяжению не более 3 кН, что, ввиду их малых габаритных размеров и, следовательно, меньшей воспринимаемой нагрузки от льда и ветра, как правило, достаточно для обеспечения подвеса на пролетах 50-70 метров в зависимости от конкретной климатической зоны.

Рис. 8. Кабель подвесной самонесущий микро со стеклонитями без промежуточной оболочкой марки микроДОТс (Инкаб).

Особые случаи монтажа.

Подвес – закопать. Нередки случаи, когда нет возможности выполнить всю трассу подвесом и необходимо различные переходы (например, дороги) пройти под землей. В этом случае возникает вопрос: либо ставить муфты до и после перехода и делать вставку специализированным кабелем в грунт, либо проложить самонесущий кабель в земле. Однако самонесущие оптические кабели не предназначены для прокладки в земле или грунте, т.к. не имеют специальной брони для защиты от сдавливающих усилий грунта или возможного вмерзания в лёд. Самонесущий кабель можно проложить в трубу ПНД, которая будет лежать в земле. Это обеспечит необходимую защиту от воздействия грунтов. Вход в трубу необходимо загерметизировать, исключив проникновение воды внутрь трубы.

Кабель в грунт – подвесить. И обратная ситуация, когда кабель для прокладки в грунт в ряде ситуаций требуется подвесить на небольшом расстоянии. Такие кабели допускается подвешивать на небольшие пролеты, но при этом нужно учитывать их увеличенный вес по сравнению с самонесущими кабелями. Эти кабели рекомендуется монтировать с увеличенной стрелой провеса и с дополнительным запасом прочности 20-30%, так как это не основное их назначение.

Шаг 3. Выбор типа оболочки кабеля.

Оболочка из полиэтилена

Оболочка магистральных оптических кабелей может быть исполнена из полиэтилена низкой, средней и высокой плотности (ПЭНП, ПЭСП, ПЭВП соответственно). Рассмотрим подробнее каждый из видов.

Полиэтилен низкой плотности имеет ряд существенных недостатков: низкая прочность и химическая стойкость, «стекание» оболочки при высокой температуре. Плюс: хорошо разделывается при монтаже.

Полиэтилен высокой плотности очень прочен, обладает высокой механической и химической стойкостью, но неудобен в разделке, склонен к появлению трещин.

У полиэтилена средней плотности — промежуточные характеристики: повышенная стойкость к неблагоприятным воздействиям окружающей среды, необходимая гибкость при монтаже при отрицательных температурах, стойкость к воздействию ультрафиолетового излучения.

Из описания очевидно, что для оптических кабелей максимально подходящей является оболочка из полиэтилена средней и высокой плотности.

При этом характеристики таких полиэтиленов должны соответствовать ряду дополнительных свойств, делающими их пригодными к использованию в оптических кабелях, например, обладать низкой усадкой при экструзии. К сожалению, на рынке отсутствует выбор отечественных полиэтиленов с требуемыми характеристиками. Поэтому широко используется продукция иностранных поставщиков, например, компании «Borealis».

Оболочки, не распространяющие горение

Если кабель необходимо проложить в зданиях и сооружениях или на специальных объектах (электрические подстанции, предприятия, нефтяная и химическая промышленность и т.п.) требуется оболочка не распространяющая горение.

Иногда проектом предусмотрены расширенные требования к оболочке: не распространение горения при групповой прокладке, малодымной и безгалогенной. Это обеспечивает возможность применения кабелей в том числе и в зданиях с массовым пребыванием людей. Согласно ГОСТ, такая оболочка обозначается в маркировке кабеля «нг(А)-HF» и кабели обязательно должны иметь соответствующий сертификат пожарной безопасности.

Стоит отметить, что не рекомендуется использовать кабели с внешней оболочкой «нг(А)-HF» на всём протяжении трассы ВОЛС-ВЛ в качестве основного линейного кабеля, т.к. полиэтиленовая оболочка дешевле и обладает лучшими эксплуатационными характеристиками в сравнении с безгалогенной.

Оболочки из полимерного компаунда (огнестойкие)

В особых случаях возможно применение огнестойких кабелей, которые сохраняют свою работоспособность даже в условиях воздействия пламени и имеют обозначение в маркировке «нг(А)-FRHFLTx» ссылка. Такие кабели применяются, например, в системах пожарного оповещения, а также на особо опасных или ответственных объектах, где требуется обеспечить связь даже в условиях чрезвычайных ситуаций (нефтеперерабатывающие заводы, стадионы и т.п.)

Трекингостойкие оболочки.

При использовании самонесущих оптических кабелей на линиях 35 кВ и выше может возникнуть потребность в применении специальной трекингостойкой оболочки.

Показанием к применению являются:

– если в точке закрепления оптического кабеля потенциал электрического поля выше 12 кВ (но не более 25 кВ). Для этого производятся специальные расчёты электрических полей.

– наличие рядом с ЛЭП загрязняющих факторов: морское побережье, металлургическое производство, угольные шахты и т.п.

Шаг 4. Выбор числа волокон

Как правило, самый простой шаг. Число волокон обычно определено техническим заданием от заказчика. Стоит, однако, заметить, что необходимо учитывать не текущие потребности в пропускной способности, а возможность дальнейшей модернизации и постоянно увеличивающуюся потребность в объёмах передаваемых данных на весь срок эксплуатации, который составляет не менее 25 лет. Так, в начале 90-х годов многие магистральные линии связи имели не более 4 или 8 волокон, что не отвечает текущим потребностям.

Шаг 5. Выбор типа волокна

В магистральных кабелях, как правило применяется стандартное одномодовое волокно, соответствующее стандарту G.652D, отвечающее всем необходимым требованиям по организации связи. Такое волокно доступно на рынке без увеличения цены на кабель.

Стоит отметить, что наиболее перспективным решением для организации связи на одномодовом волокне является использование волокна со следующими характеристиками:

— пониженное затухание на длине волны 1550 нм: до 0,18 дБ/км (вместо 0,22 дБ/км)

— стойкость к изгибу по категории G.657A1

Многомодовые волокна имеют свое ограничение по длине передаваемого сигнала и существенно дороже. Их применение возможно на небольшой сети в пределах одного объекта.

Волокна со смещенной дисперсией (G.655), также в последнее время являются мало употребляемыми в связи с более высокой стоимостью и возможностью использования стандартного одномодового волокна для тех же целей.

Шаг 6. Выбор требуемой стойкости к растяжению

Для монтажа в трубы и кабельную канализацию

Наиболее распространено, что для кабелей для задувки в трубы и прокладки в кабельную канализацию устанавливаются требования по стойкости к растяжению в 1,5 или 2,7 кН.

Для укладки в грунт

Кабели для прокладки в грунт изготавливаются со стойкостью к растяжению в 7 кН (наибольшее распространение) и выше в зависимости от категории и сложности грунтов, вплоть до 80 кН.

Подвесные оптические кабели

Важно отметить, что для определения требуемой стойкости к растягивающим усилиям при подвесе оптического кабеля недостаточно знания только о расстоянии между опорами. Нагрузка, действующая на кабель, помимо расстояния между опорами зависит также от погонного веса кабеля и стрелы провеса. Кроме того, в процессе эксплуатации подвешенный оптический кабель подвергается воздействию температуры, ветра и обледенения. Все это приводит к тому, что значительно изменяются механические растягивающие нагрузки. В связи с этим, нет никакой возможности установить прямую взаимосвязь между расстояниями и допустимой растягивающей нагрузкой.

Определяющими факторами для выбора стойкости к растягивающим нагрузкам являются:

— расстояние между опорами

— высота подвеса кабеля и требуемый габарит до земли

— климатические условия (максимальный ветер и максимальная стенка льда)

Также необходимо обратить внимание на:

— возможные ограничения на растяжение по условиям прочности опор, чтобы в процессе эксплуатации и воздействии нагрузок не произошло их повреждение.

— возможные ограничения на допускаемые отклонения кабеля, чтобы в процессе эксплуатации не произошло их перехлеста с проводами.

Для этого необходимо провести определённые расчёты, которые, как правило, проводит проектная организация. Либо на сайте производителя кабеля можно воспользоваться соответствующими таблицами или скачать программу, облегчающими выбор необходимо кабеля, а также изучить теорию расчётов.

Заключение

Таким образом в данной подробно описаны все шаги для подбора необходимой конструкции магистрального оптического кабеля. Изучив их, проектировщик довольно быстро и без ошибок сможет определиться с конструкцией, которая станет основой для надежной ВОЛС.

Ускорить процесс подбора кабеля также помогут онлайн-конфигураторы, которые выполняют эту задачу в несколько кликов мышки. Результат работы такого конфигуратора — точная маркировка для заказа кабеля и подробная техническая спецификация с необходимыми для проектирования характеристиками. Протестировать такой продукт можно на сайте vols.expert в разделе конфигураторы решений.

Естественно, что каждый проект является уникальным и неповторимым и нет возможности учесть все нюансы и особенности. Поэтому немаловажным фактором, обеспечивающим выбор наиболее оптимальных решений, является опыт специалиста, а также регулярное, систематическое обучение и повышение квалификации. Пройти сертифицированное обучение по курсу «Проектирование ВОЛС» с выдачей документов установленного образца, возможно в учебном центре «ВОЛС.Эксперт».

Дмитрий Гиберт, генеральный директор ООО «Инкаб.Про»

Валерий Рюпин, инженер ООО «Инкаб»

8 августа 2017

Особенности конструкции подводных оптических усилителей

Подводные оптические усилители предназначены для усиления оптических сигналов, распространяющихся в подводном оптоволоконном кабеле на глубине моря до 8000 метров. Он имеет встроенные средства контроля и управления, источник вторичного электропитания.

В подавляющем большинстве случаев в качестве усилителей используются EDFA-усилители оптических сигналов, диоды накачки которых могут работать как на длине волны 980 нм, так и/или на длине волны 1480 нм в зависимости от конструкции.

Усилитель должен иметь низкий шум-фактор, чтобы минимально искажать усиливаемый сигнал. Расстояние между усилителями оптических сигналов составляет порядка 30 — 100 км (например, для транс-тихоокеанской линии связи потребовалось около 200 усилителей).

Электропитание усилителя, как правило, осуществляется постоянным током от берегового устройства дистанционного питания с использованием токоведущей жилы подводного кабеля. Сила тока может варьироваться от 100 мА до 1 А. Так как рабочая глубина установки усилителя может достигать 8000 метров, то его корпус должен быть герметичным и обладать высоким сопротивлением к коррозии при большом внешнем гидростатическом давлении. Срок службы усилителя составляет, как правило, 25 лет.

В случае поломки усилителя следует проводить его подъём с глубины и заменять на новый. Испорченный усилитель подлежит исследованию на берегу на предмет выявления поломки с целью последующего исключения подобных неисправностей при дальнейшей эксплуатации. На рисунке представлен внешний вид оптического усилителя.

Размеры оптических усилителей сильно варьируются. Например, для транс-тихоокеанской линии связи длина усилителя составляла 6 метров. Обычно длина оптического усилителя составляет порядка 3 метров, чтобы разместить на борту корабля-кабелеукладчика максимальное число усилителей.

К конструкции усилителя предъявляются следующие основные требования:

- Антикоррозийная стойкость;

- Стойкость к внешнему гидростатическому давлению;

- Герметичность узлов ввода оптоволокна;

- Высокие электроизолирующие характеристики;

- Защита от перепадов напряжения и тока;

- Устойчивость к вибрационному и ударному воздействию;

- Высокую надёжность компонентов, входящих в конструкцию усилителя;

- Уверенную эксплуатацию в диапазоне рабочих температур.

Узлы гермоввода, герметизации и заделки оптоволокна должны также выдерживать высокое давление (до 80 МПа), а также предотвращать повышение влажности внутри корпуса свыше 20% (для этого должна использоваться специальная система контроля).

Отсек, в котором располагается электронное оборудование усилителя, изолирован от внешнего металлического корпуса посредством специальной высоковольтной изоляции (например, полиэтиленовой), которая должна обеспечивать защиту от пробоя напряжением вплоть до ±15кВ.

Для защиты подводного усилителя от внезапных перепадов высокого напряжения в цепи питания применяется специальная предохранительная цепь, состоящая из газонаполненного предохранителя, катушки, резисторов и зенеровских диодов. Расчёты показывают, что такая система обеспечивает защиту от перепадов напряжения и тока в пределах ±15кВ и ±200А.

Устойчивость к вибрационным и ударным воздействиям обеспечивается с целью сохранения работоспособности системы при вибрационных и ударных воздействиях, возникающих при транспортировке и установке системы. Конструкция подводного оптического усилителя должна сохранять работоспособность во всём диапазоне рабочих температур, которые могут изменяться от 0 до +35 С (это температурный режим усилителя, уже уложенного на морское дно).

Установка подводного усилителя производится со стандартной линейной кабелеукладочной машины с корабля кабелеукладчика.

При производстве подводного усилителя для повышения его надёжности производится многократное тестирование составляющих компонентов.

Проводится мониторинг того, как они могут противостоять излучению, высыханию, магнитным воздействиям, воздействию барометрического давления и водорода, растяжению волокна, а также внутренним коррозийным газам.

Для блока питания усилителя, помимо защиты от пробоя и перепадов напряжения, необходимо обеспечить резервирование, гальваническую развязку входа и выхода, низкий уровень шума, защиту от перегрева, перегрузки, короткого замыкания. Также необходимо обеспечить высоковольтную изоляцию входных цепей для защиты от пробоя высоким напряжением между токопроводящей жилой и корпусом.

Общее описание вариантов конструкции оптического кабеля СЛ-ОКМБ 01, 02

В кабелях марок СЛ-ОКМБ-01 и 02 нет внутренней трубчатой полимерной оболочки. Основой кабеля является металлическая трубка, изготовленная из 6-и стальных оцинкованных многопроволочных прядей (по семь проволок в каждой пряди), с прочностью не менее 1770 Н/мм2, диаметр каждой из прядей от 0,3 мм до 1,35 мм.

Обычная толщина оболочки от 0,3 мм на малых диаметрах и до 0,6 мм на больших. Возможно изготовление оболочки с увеличенным слоем до 1,2-1,5 мм.

- Количество волокон – 1 — 16

- Тип волокон – G.651, G.652, G.657, диаметр 245 мкм.

- Производитель волокна — Fujikura, Sumitomo, Draka, OFS

- Масса кабеля – от 12 до 54 кг/км

- Диаметр брони – от 1,0 до 4,0 мм

- Диаметр по оболочке – от 1,6 до 5,6 мм

- Допустимый радиус изгиба – от 50 до 100 мм

- Допустимое усилие на сжатие – от 0,3 до 4 кН / 10 см

- Допустимое усилие на растяжение от 1,0 до 2,5 кН

- Оболочка – негорючая, устойчивая к УФ-излучению, НГLS

- Рабочая температура: -60 — +70 Со

За счет применения такой конструкции:

Имеет место высокая прочность на растяжение, повышенная стойкость к поперечным нагрузкам и изгибам, а также кручению и одиночным ударам, при этом канатные проволоки после воздействия различных нагрузок не только позволяют кабелю гнуться, скручиваться при прокладке, но и защищают волокно, не допуская критических изгибов, приводящих к его разрушению. Кабель сохраняет прямолинейную форму при снятии нагрузки (пружинит).

Особенности кабеля СЛ-ОКМБ-01, 02:

Указанные свойства надежно защищают кабель от грызунов, вандалов и других внешних деструктивных воздействий.

- Обеспечивается соотношение масса/прочность кабеля СЛ-ОКМБ-03 выше любого другого оптического кабеля.

- Обеспечивается отличное соотношение цена/качество.

- Из-за отсутствия полимерного модуля в этом кабеле могут быть использованы высокотемпературные волокна с рабочей температурой до 150, 200 и 300 ℃ и защитные оболочки из высокотемпературных полимерных материалов, например, кремний-органической резины, фторопласто-содержащих композиций.

Указанные особенности марки СЛ-ОКМБ-01 и 02 позволяют изготавливать высокотемпературные и огнестойкие модификации оптических кабелей.

Назначение кабеля СЛ-ОКМБ-01, 02:

Кабель марки СЛ-ОКМБ-01 и 02 может быть использован для прокладки:Поставка оптического кабеля СЛ-ОКМБ-01, 02 осуществляется строительными длинами от 200 до 4200 м на фанерных барабанах диаметром от 40 до 80 см. Средний срок производства – 2 недели.

Выпускается по ТУ-3587-001-75276046-2017.

Декларация о соответствии Д-ОККБ-4573 от 14.12.2017

Сертификат пожарной безопасности № РОСС RU.315888.04ОЦН0.ОС.00246 от 29.01.2019 г.

Пример маркировки: СЛ-ОКМБ-02НУ-4 Е2-3.0 — Оптический кабель, 4 волокна по спецификации G.652d, максимальное допустимое усилие на растяжение – 3.0 кН.

Таблица всех основных кабелей СЛ-ОКМБ-01/02

Основные параметры:

Кабели производятся с использованием канатов ГОСТ-3062 и 3064.

Максимально допустимые значения растягивающих нагрузок соответствуют значениям нагрузок определяемые как :

МДРТ = 0,6 х ( разрывная нагрузка), что соответствует удлинению кабеля приблизительно на 0,6 %.

Скачать описание в формате doc, pdf.Основные конструктивные элементы оптического кабеля — Мегаобучалка

В оптических кабелях, представляющих собой сложную оптико-физическую систему в качестве направляющей среды передачи применяется кварцевое оптическое волокно (OB). Специфичность оптического волокна заключается не только в особенностях распространения по нему информационных сигналов, но и в конструкции самого ОВ, критичности ОВ к механическим нагрузкам (усилиям растяжения и сдавливания, изгибам, кручению и ударам), чувствительности ОВ к таким факторам, как перепады температур, химическое воздействие, влияние влаги и водорода. Параметры эластичности и механизмы отказа у ОВ другие, чем у медных жил электрических кабелей. По существу, совокупность внешних воздействующих механических, климатических и электромагнитных факторы и определяют особенности конструкций ОК различного назначения и использование в них конструктивных элементов, обеспечивающих прокладку и эксплуатацию ОК в заданных интервалах воздействия внешних факторов.

Основные конструктивные элементы ОК [13-17]:

— оптические волокна;

— оптические модули;

— оптический сердечник;

— силовые элементы;

— гидрофобный материал;

— броня;

— оболочка.

Отдельные элементы могут отсутствовать исходя из назначения и условий применения ОК.

Оптическое волокно (ОВ) — это основной конструктивный элемент ОК, выполняющий роль направляющей среды передачи.

Оптический модуль (ОМ) — самостоятельный конструктивный элемент оптической кабеля, содержащий одно и более ОВ, выполняет функции защитного элемента, уменьшает опасность обрыва ОВ и обеспечивает стабильность его работы при воздействии продольных и поперечных сил.

ОМ могут быть следующих типов:

— трубчатые;

— профилированные;

— ленточные.

В трубчатом ОМ оптические волокна могут свободно укладываться без скрутки (рис. 2.4, а), либо путём скрутки вокруг центрального силового элемента (рис. 2.4, б), либо размещаться в плотном буферном покрытии (рис. 2.4, в).

Плотный буферный слой увеличивает сопротивляемость ОВ к сжатию и изгибам.

В профилированном ОМ в спиралеобразных пазах V-образного типа, образуемых в полимерном стержне, ОВ (одно или несколько) свободно укладываются по спирали. Силовой элемент в центре профилированного стержня обеспечивает необходимые механические параметры и стойкость к температурным изменениям (рис. 2.4, г).

Рис. 2.4. Примеры конструкций оптических модулей:

а), б) и в) — трубчатые; г) — профилированные:

1- трубка, 2 — воздух или гидрофобный компаунд, 3 — ОВ в защитном покрытии; 4 — ЦСЭ, 5 — лента, 6 — стержень профилированного типа со спиралеобразными V-образными пазами; 7 — плотный буферный слой

В ленточном оптическом модуле оптические волокна от двух и более размещаются линейный ряд, образуя линейный элемент (см. рис. 2.5. в). Фиксация ОВ в линейном элементе может осуществляться с помощью полимерного материала по длине элемента, выполняющего функцию вторичного защитного покрытия, или адгезивного слоя и наложенных поверх синтетических лент.

Оптический сердечник ОК — формируется либо из одного ОМ, расположенного, как правило, в центре, либо из нескольких ОМ или пучков ОМ, скрученных вокруг центрального силового элемента (ЦСЭ). В первом случае оптический сердечник следует рассматривать как одномодульную конструкцию, во втором — многомодульную.

Оптический сердечник повышает механическую прочность ОК, защищает ОВ от изгибов и от нагрузок на растяжение и сдавливание, в пределах, не оказывающих влияния на передаточные параметры. Центральный силовой элемент выполняет функцию защиты от механических нагрузок.

Оптические сердечники могут содержать дополнительные элементы: элементы заполнения, не содержащие ОВ (кордели), медные жилы, пары или четверки из медных жил. Обычно повив оптического сердечника из элементов скрепляется нитями или скрепляющей лентой. Конструкция оптического сердечника (ёмкость, тип ОМ и его место в сердечнике, медные жилы, пары и четверки из медных жил, элементы заполнения) определяется функциональным назначением и условиями применения ОК.

Примеры конструкций оптических сердечников ОК, образованных из ОМ различного типа, для подвески или прокладки в грунте и внутри зданий приведены на рис. 2.5.

Рис. 2.5. Примеры конструкций оптических сердечников подземных и подвесных ОК из ОМ различного типа

а) трубчатый, б) профилированный, в) ленточный.

1 — центральный силовой элемент, 2 — оптический модуль трубчатого типа, 3 — защитное покрытие (трубка, скрепляющие полимерные ленты и т. п .), 4 — полимерная трубка, 5 — оптические волокна в защитном покрытии, 6 — оптический модуль профилированного типа, 7 — стержень профилированного типа, 8 — единичный блок (матрица) из ленточных ОМ, 9 — ленточный оптический модуль

Силовые элементы — обеспечивают требуемую механическую прочность ОК и величину деформации ОВ в заданных пределах. При выборе материалов для силовых элементов учитывают следующие факторы: модуль Юнга, соотношение механической прочности и массы, стабильность параметров во времени и в пределах заданных изменений температур, стойкость к коррозии, возможность прокладки и монтажа, а также условия работы ОК.

В качестве материалов для силовых элементов могут применяться стальная, медная и алюминиевая проволоки, а также арамидные нити и стеклопластиковые стержни.

Силовые элементы, размещенные в центре, обеспечивают большую гибкость, а на периферии — большую стойкость ОК к ударам и растягивающим нагрузкам.

Гидрофобные материалы — препятствуют проникновению влаги в ОК, увеличивая срок службы ОВ. Как правило, это специальный гидрофобный компаунд, водоблокирующая лента (разбухающая при попадании воды) или их комбинации. Свободное пространство в модулях, пазах, а также между оптическими модулями и силовыми элементами заполняете гидрофобным компаундом.

Оболочки ОК — защищают оптические сердечники ОК от внешних воздействий и механических повреждений. Тип оболочки выбирают с учетом механической стойкости к изгибам, кручению, поперечному сжатию, продольному растяжению и др.), стойкости к воздействию окружающей среды (климатическим и химическим воздействиям, нераспространению горения, выделению водорода и др.), физических характеристик материала (диаметр, масса и др.), а также удобства монтажа.

Броня повышает механические свойства и улучшает защитные функции ОК. Наиболее часто она выполняется из круглых оцинкованных проволок или из проволок нержавеющей стали в виде одного или нескольких повивов. Например, в ОК для прокладки через судоходные реки, как правило, используется броня из двух повивов, то же для шельфовых и прибрежных морских ОК, но только из проволок большого диаметра с более высокой прочностью. Применяется также броня из продольно наложенной стальной гофрированной ленты (для защиты от грызунов). В диэлектрических ОК броня может быть выполнена из арамидных нитей, стеклопластиковых стержней и др.

Диэлектрический оптический кабель. Делаем правильный выбор.

Современный век информационных технологий диктует свои правила. Сегодняшний мир невозможно представить без компьютерных технологий и интернета. А потому появляется необходимость передачи больших объемов информации за ничтожный промежуток времени. Оптимальное решение этой задачи – применение оптического волокна. Оптоволоконный (оптический) кабель — совершенно новый подход в решении проблем, связанных с передачей большого объема данных на многие километры без потери качества сигнала и скорости передачи.

В настоящее время существует множество разновидностей оптического кабеля, и подразделять его принято исходя из условий прокладки.

К основным видам прокладки оптического кабеля относятся:

- прокладка оптического кабеля внутри помещения;

- прокладка оптического кабеля посредством воздушных линий или так называемых переходов;

- прокладка оптического кабеля непосредственно в грунт;

- прокладка оптического кабеля в кабельной канализации.

Примечание.

Часто на конструкцию кабеля кроме механических характеристик накладываются дополнительные требования: пожаробезопасность (огнестойкость, низкое дымогазовыделение и т.п.), диэлектрическая конструкция, защита от наведенного потенциала свыше 12 кВ, и прочие.

Но всегда следует учитывать, что оптоволоконный кабель – это, прежде всего, конструкция, предназначенная при определенных условиях прокладки и эксплуатации обеспечить работоспособность оптического волокна, которое находится внутри этой конструкции.

Наиболее универсальным в применении является диэлектрический кабель ОКП с броней из стеклопластиковых прутков. Его можно применять практически везде кроме воздушных линий связи. Кроме того, в различном применении конструкция этого кабеля имеет ряд преимуществ, а именно:

— в среде с превышенным электромагнитным воздействием. Это как правило в городских сетях при условии групповой прокладки или вдоль линии электроснабжения, вдоль трамвайных или железнодорожных путей не создает помех и не испытывает на себе наводящих токов, а также не подвержен возникновению блуждающих токов, которые приводят к разрушению кабеля;

— в местности с повышенной грозовой активностью. Проложенный вдоль линии электропередач не является «громоотводом», тем самым минимизирован риск повреждения кабеля молнией.

— в помещениях, кабельной канализации где есть риск повреждения грызунами. Ввиду использования во внешней оболочке повивом из стеклопластиковых прутков или стержней кабель не подвержен повреждению грызунами. Наряду с другими производителями диэлектрического кабеля с броней из стеклопластиковых прутков, завод ООО «Сарансккабель-Оптика» имеет соответствующий протокол испытаний.

— с равным успехом кабель можно прокладывать как в грунт, так и в кабельной канализации, в лотках, вдоль стен и т.д. Так как в кабеле использованы диэлектрические элементы, он обладает небольшим удельным весом, хорошей гибкостью, малым диаметром. При использовании кабеля в переходах из грунта в помещение — нет необходимости в стыковании с другой конструкцией, тем самым исключается необходимость в сращивании волокон.

Поговорим о технических характеристиках «проводника в информационный мир» – кабеля ОКП

Кабель марки ОКП предназначен для прокладки в грунтах 1-5 групп (в зависимости от конструкции кабеля), в кабельной канализации, туннелях, коллекторах, при наличии особо высоких требований по механической прочности и при особо высоких требованиях по устойчивости к внешним электромагнитным воздействиям. Кабель марки ОКП в негорючем исполнении предназначен для прокладки при повышенных требованиях по пожарной безопасности.

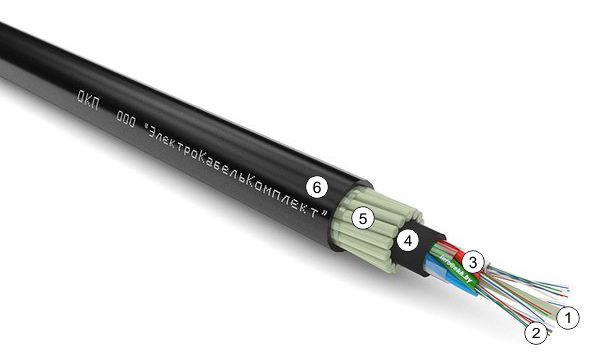

-

Центральный силовой элемент

-

Оптическое волокно

-

Повив оптических модулей из ПБТ, заполненных гидрофобным гелем

-

Промежуточная оболочка

-

Броня из стеклопластиковых прутков

-

Защитная оболочка

* продольная водонепроницаемость кабеля обеспечивается гидрофобным заполнителем

КРАТКИЕ СВЕДЕНИЯ О КОНСТРУКЦИИ

|

Количество ОВ |

2-32 |

34-48 |

50-96 |

98-144 |

|

Количество элементов |

6 |

6 |

6 |

6 |

|

Количество волокон в модуле |

до 6 |

до 8 |

до 16 |

до 24 |

|

Диаметр кабеля, мм |

12,2 |

12,9 |

17,2 |

19,7 |

|

Вес кабеля с оболочкой из ПЭ, кг/км |

131 |

147 |

275 |

354 |

|

Вес кабеля с оболочкой из полимерного компаунда, не выделяющего коррозионно-активных газообразных продуктов при горении и тлении, кг/км. Сертификат нг(А)-НF |

166 |

184 |

326 |

414 |

ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ

|

Рабочая температура, С° |

-60… +70 |

|

Температура монтажа, С° |

не ниже -30** |

|

Температура транспортировки и хранения, С° |

-50… +50 |

|

Минимальный радиус изгиба кабеля |

не менее 20 диаметров кабеля |

|

Срок службы |

25 лет |

|

Срок гарантийной эксплуатации |

2 года после ввода в эксплуатацию, не более 2,5 лет со дня поставки |

|

Растягивающее усилие (ГОСТ Р МЭК 749- 1- 93 метод Е 1) |

не менее 3,0 кН для прокладки в грунты 1-3 групп; не менее 7,0 кН для прокладки в грунты 4-5 групп |

|

Раздавливающее усилие (ГОСТ Р МЭК 794-1-93 метод Е 3) |

не менее 4,0 кН/100 мм для прокладки в грунты 1-3 групп; не менее 7,0 кН/100 мм для прокладки в грунты 4-5 групп |

ЦВЕТОВАЯ ИДЕНТИФИКАЦИЯ МОДУЛЕЙ

Желтый модуль – основной. Красный модуль – направляющий. Натуральные – согласно счету от красного По согласованию с заказчиком цветовая расцветка может быть изменена. Кордельные заполнители черного цвета выполняются из полиэтилена.

** В случае применения кабеля с оболочкой из нг-материала, минимальная температура монтажа: не ниже -10 °С.

ООО «Сарансккабель-оптика» является одним из крупнейших производителем оптоволоконного кабеля с 20 летним опытом. На сегодняшний день компания производит все возможные виды и типы оптических кабелей. ООО «ЭлектроКабельКомплект» является официальным дилером завода ООО «Сарансккабель-Оптика» на территории Республики Беларусь и оказывает консультации по техническим и эксплуатационным вопросам.

Статьи — Введение в волоконно-оптические кабели. Часть 3

3.3. Ленточные волокна

Третьим способом упаковки волокон является укладка рядом друг с другом нескольких (обычно 2 , 12) волокон с первичным покрытием и нанесение на них дополнительного покрытия. Такая конструкция называется волоконно-оптической лентой или ленточным модулем (см. Рис.5).

При такой технологии два или более волоконных световода объединяются упорядоченным образом в плоский модуль. Отдельные световоды связаны в одной плоскости параллельно друг другу с одинаковым шагом. С пленочным ленточным покрытием.

Существует три способа изготовления волоконно-оптических лент:

Обмотка лентой,

Связывание отдельных волокон друг с другом,

Заключение всех волокон в общую оболочку.

Ленточные модули объединяют в стопку-матрицу с прямоугольным сечением и помещают в пазы профилированного сердечника кабеля.

Обмотка лентой

Этот способ проиллюстрирован на Рис.5а. Обмотка лентой – это первый способ, разработанный для изготовления волоконно-оптических лент. В такой конструкции световоды склеены в одной плоскости между пленками на основе полиэфирной смолы. Данный способ применялся, например, американской компанией AT&T для создания сетей дальней связи. Однако в последнее время он вытесняется двумя другими способами, обеспечивающими получение волоконно-оптических лент, более устойчивых по отношению к микро- и макроизгибам и характеризующихся меньшим затуханием при колебаниях температуры или механических нагрузках.

Связывание отдельных волокон друг с другом

Этот способ также проиллюстрирован на Рис.5б. При его использовании промежутки между двумя соседними волокнами заполняются акрилатом. Лента может состоять из нескольких (числом до 12) волокон, уложенных параллельно друг другу. При использовании этого способа отдельные волокна легче подготовить к сварке или механическому сращиванию. Недостаток этого метода заключается в том, что волокна, образующие ленту, относительно восприимчивы к механическим воздействиям и поэтому могут быть повреждены.

Заключение всех волокон в общую оболочку

При использовании этого способа все волокна ленты укладываются рядом друг с другом, и все вместе покрываются со всех сторон тонким слоем акрилата, образующим общую оболочку. Число волокон в ленте может быть от 4 до 16. В полученной таким образом ленте волокна заключены в общую полимерную оболочку и, тем самым, связаны между собой (см. рис. 5в). Более толстый слой покрытия из акрилата (общая толщина волокна и покрытия – 0.4 мм) представляет собой эффективный буфер, обеспечивающий более надежную защиту от механических воздействий. Такие ленты удобнее сваривать или сращивать механическим способом, а также помещать в кабель и проводить монтаж на месте.

Рисунок 5. Типы ленточных конструкций.

Ленточные модули возникли и распространены в основном в Японии поскольку минимизируют стоимость работ по стыковке волокон. В России они практически не применяются, поскольку требуют наличия специального дорогостоящего оборудования и обеспечивают худшее, по сравнению с одиночными волокнами, качество стыка. По-видимому, распространение ленточных волокон может начаться в эпоху бурного использования световодов для последней мили (волокно в каждый дом).

Разнообразие областей применения световодов в системах волоконно-оптической связи требует, чтобы были разработаны самые разные конструкции кабелей с соответствующими размерами и материалами. Исходя из применения кабеля, выбираются типы модулей и соответствующая им конструкция сердечника кабеля и защитных покровов. Особое внимание уделяется предотвращению повреждений световодов в кабелях из-за воздействий окружающей среды, таких как перепады температуры и механические нагрузки.

4. Оптический сердечник

Оптический сердечник, который образуется в результате скрутки оптических модулей, называется сердечником модульной скрутки. Сердечник, образованный на основе расположения модулей в пазах профилированного стержня, – профилированный оптический сердечник. Сердечник с центральным расположением модуля, имеющий трубчатую конструкцию называется трубчатый сердечник.

4.1. Сердечник модульной скрутки

4.1.1. Центральный силовой элемент (ЦСЭ) сердечника модульной скрутки

В целях увеличения механической прочности оптических кабелей модули скручивают вокруг центрального элемента, который является силовым элементом кабеля (ЦСЭ). При этом центральный элемент может служить для защиты от продольного изгиба и от растяжения. Поэтому он изготавливается из таких материалов, которые имеют большой модуль упругости и сохраняют устойчивость при колебаниях температуры в определенном диапазоне.

В качестве ЦСЭ кабеля может использоваться стальная проволока диаметром 2 , 3.5 мм (или тросик примерно такого же диаметра из несколких проволок более тонкого сечения), вокруг которой укладываются модули, образуя скрутку. Недостатком такой конструкции оптического сердечника является существование проводника в центре оптического кабеля, что означает возможность повреждения оптических волокон при разряде молнии на проводнике – проволоке ЦСЭ. Таким образом, оптические кабели с металлическим ЦСЭ нельзя применять в случаях, когда отсутствуют грозозащитные элементы, например, непосредственно в грунт. Такие типы кабелей, согласно нашей классификации (см. Таблица 1), могут применяться в случаях 1 и ограниченно – в городской канализации 2. Известны случаи прокладки дополнительного грозозащитного проводника при использовании металлического ЦСЭ, что, на наш взгляд, является экономически неэффективным.

Для исключения металлических элементов в структуре оптического сердечника, в качестве ЦСЭ используется диэлектрический стержень. В большинстве случаев он выполнен из стеклопрутка, который получается в результате склеивания стеклянных нитей (ровингов) с помощью эпоксидной смолы. При особо высоких требованиях к прочности и гибкости ЦСЭ выполняют из арамидного прутка, в котором несущими являются арамидные нити. Однако, широкого распространения арамидный ЦСЭ не получил, из-за высокой удельной стоимости арамида как силового элемента.

4.1.2. Скрутка

Благодаря скрутке световоды в модуле имеют определенное свободное пространство, при перемещении в пределах которого при растяжении, изгибе, сжатии не ухудшаются их передаточные характеристики. Наряду с модулями в различном исполнении, в скрутку могут быть дополнительно включены наполнители, т.е. просто полиэтиленовые элементы (кордели). Часто в комбинированных кабелях элементом скрутки являются изолированные медные жилы. Совокупность силовых и скручиваемых элементов, а также скрепляющей ленты или оболочки вокруг них, если такая имеется, называется сердечником кабеля. Пример расчета геометрических параметров элементов скрутки приведен в Приложении.

Таблица 5. Цветная кодировка модулей.

N | Кабели с сердечником |

1 | Красный |

2 | Зеленый |

Остальные | Натуральный |

Кордель | Черный |

По требованию может поставляться с другим цветовым сочетанием | |

Самой распространенной в технике оптических кабелей является скрутка слоями или послойная скрутка. При этом скручиваемые элементы располагаются концентрически вокруг ЦСЭ в один или несколько слоев (см. Рис.6). Шаг спирали рассчитывается для того, чтобы предотвращать увеличение затухания в кабеле, вызываемое, прежде всего, изгибами кабеля в процессе его изготовления, при прокладке и при установке, а также вследствие колебаний температуры.

Если скручиваются отдельные элементы, например, модули или наполнители, то в этом случае говорят о кабеле повивной скрутки. Если же сердечник кабеля скручивается из элементов, состоящих из скрученных модулей, то такой кабель называется кабелем жгутовой скрутки (см. Рис.6). При использовании кабелей жгутовой скрутки плотность упаковки может быть существенно увеличена.

Рисунок 6. Различные способы скрутки элементов сердечника оптического кабеля.

Если кабель предназначен для наружной прокладки, то пространство между модулями заполняется веществом (гидрофобным наполнителем), придающим кабелю водонепроницаемость по всей его длине. Поверх скрутки накладывается защитная наружная оболочка из полимера.

4.1.3. Деформация растяжения и сжатия.

Наряду с изгибом необходимо ограничивать растяжение и сжатие световодов в модулях с тем, чтобы в заданных диапазонах нагрузок на растяжение и температурных диапазонах в волоконно-оптическом кабеле не возникали недопустимые изменения передаточных характеристик и опасность повреждения световодов. Световоды в модулях со свободной укладкой волокон могут свободно передвигаться внутри оболочки. В ненагруженном состоянии они располагаются в центре модуля, и их зазор DR (по отношению к защитной оболочке модуля) определяется с учетом внутреннего диаметра di оболочки модуля и наружного диаметра df световода (см. Рис.7). В случае модуля со свободной укладкой, в котором находятся несколько световодов, за наружный диаметр df следует принять диаметр воображаемой окружности, охватывающей световоды как можно плотнее.

Относительное изменение длины DL/L волоконно-оптического кабеля, т.е. допустимое удлинение eK или сжатие eTK (сжатие, обусловленное температурой) кабеля с повивной скруткой радиусом R и шагом S равно:

где знак «+» используется для сжатия кабеля eTK, а знак «-» — для удлинения кабеля eK. Это уравнение может привести к выводу, что уменьшение шага скрутки S вызовет существенное увеличение допустимого удлинения или сжатия кабеля. Но при этом необходимо учитывать допустимый радиус кривизны световода, который различен для одномодовых и многомодовых волокон.

Рисунок 7. Размеры и положение волокна в модуле в ненагруженном состоянии.

Чтобы вычислить максимально допустимое растягивающее усилие Fmax необходимо знать площади поперечного сечения A материалов, используемых в кабеле, и значения их модуля Юнга Е (модуля продольной упругости). Тогда сумма всех произведений EiAi, умноженных на максимально допустимое удлинение кабеля eK, дает максимальное растягивающее усилие для кабеля, при котором световоды не подвергаются механическому напряжению:

На Рис.8 показаны различные состояния световода в полой оболочке. Без какого-либо напряжения длина световода и оболочки одинаковая (а). При растяжении за счет растягивающего напряжения волоконно-оптического кабеля световод смещается в направлении внутренней стороны полой оболочки (б), при этом сначала ее не касается и не подвергается деформациям. Удлинение кабеля передается на световод только при величине, превышающей примерно 0,5 %, в зависимости от размеров полой оболочки. Реакцией световода будет повышение затухания.

Рисунок 8. Различное положение волокон в модуле

При низких температурах имеет место обратное явление. Полимер, из которого сделана оболочка модуля, сжимается. Поэтому, при охлаждении кабеля происходит его сжатие, и световод движется к внешней стороне полой оболочки (в).

4.2. Профилированный оптический сердечник

Некоторые кабели и во время, и после прокладки постоянно подвергаются воздействию раздавливающих усилий. Для защиты волокон в этих кабелях должны быть приняты специальные меры. С этой целью было разработано несколько различных видов сердечников. Большинство из них являются профилированными сердечниками, т.е. сердечниками, снабженными пазами (см. Рис.9).

Оптические волокна укладываются в них в направляющие пазы. Обычно профилированный сердечник с 6 — 12 пазами отливается вокруг металлического или неметаллического центрального силового элемента (ЦСЭ). Пазы могут быть спиральными, идущими в любом направлении, либо их направление чередуется. Спиральные пазы идут в одном и том же направлении по всей длине кабеля, в то время как направление пазов второго вида чередуется через определенные отрезки длины. Такие пазы (и сердечники с такими пазами) называются SZ-пазами (SZ-сердечниками). Это название они получили потому, что сначала пазы образуют S-образную кривую, а затем – Z-образную. Применение сердечников с чередованием направления пазов упростило как изготовление, так и установку этого вида оптического кабеля.

Все три вида сердечников обычно изготавливаются из полипропилена. Они получаются путем экструзии, причем их длина достигает 25 ÷ 30 км. ЦСЭ, как правило, делается из стали или из пластмассы, армированной стекловолокном. У всех видов таких сердечников имеется по 6 ÷ 12 пазов, в каждом из которых помещается от 1 до 16 волокон.

В зависимости от размеров и формы этих углублений в центральном элементе в них могут свободно помещаться один или несколько световодов – отдельно или в виде ленточной конструкции. Как и в случае с модулями, эти пазы заполняются компаундом. В случае если требуется конструкция кабеля без наполнителя, водонепроницаемость по длине может быть обеспечена с помощью водоблокирующей ленты.

Рисунок 9. Профилированный сердечник оптического кабеля

Для дальнейшего увеличения числа световодов в кабеле, в пределах одной общей внешней оболочки могут быть свиты по жгутовому принципу несколько отдельных кабельных элементов с профилированным стержнем. Преимуществом данной конструкции в сочетании с ленточной компоновкой кабелей с большим количеством световодов (более 100) является, во-первых, большая плотность упаковки, а, во-вторых, упрощенная технология соединения вследствие упорядоченного размещения световодов.

Данный вид сердечника очень распространен у зарубежных производителей (особенно у Ericsson – изобретателя профилированного оптического сердечника), но в России распространения не получил. Причиной оказалось как отсутствие опыта производства профилированных сердечников, так и необходимость специального оборудования, загрузка которого не гарантируется. Высокую стойкость к раздавливающим усилиям – основное преимущество профилированного сердечника – российские производители компенсируют толщиной стенки оптических модулей и увеличением толщины и жесткости первичной оболочки, накладываемой непосредственно на сердечник модульной скрутки.