Фарфоровые изоляторы — Энциклопедия по машиностроению XXL

Открытый стенд (рис. 360) представляет собой стойку из стального уголка, между планками которой изолированным проводом закреплены образцы под углом в 30—45° к горизонту. Крепление образцов на раме стенда может быть осуществлено при помощи фарфоровых изоляторов (роликов). Открытые стенды располагают на крышах зданий или на земле. [c.467]Исследования в море проводят на морских коррозионных станциях или судах. Основная аппаратура станций для коррозионных испытаний состоит из стальных рам для установки испытуемых образцов на фарфоровых изоляторах и устройства для крепления рам на определенной глубине под уровнем моря (рис. 362). Рамы с образцами периодически поднимают из воды для осмотра образцов. - [c.468]

Штатив для электродов смонтирован на массивной выдвижной колонке, на которой укреплены две металлические платформы, разделенные фарфоровыми изоляторами и подключенные к клем-

45]

45]Для повышения поверхностного сопротивления электроизоляционных изделий их покрывают влагостойкими гидрофобными веществами с большим Ps (глазурь для фарфоровых изоляторов, полимерные герметики и т.д.). [c.105]

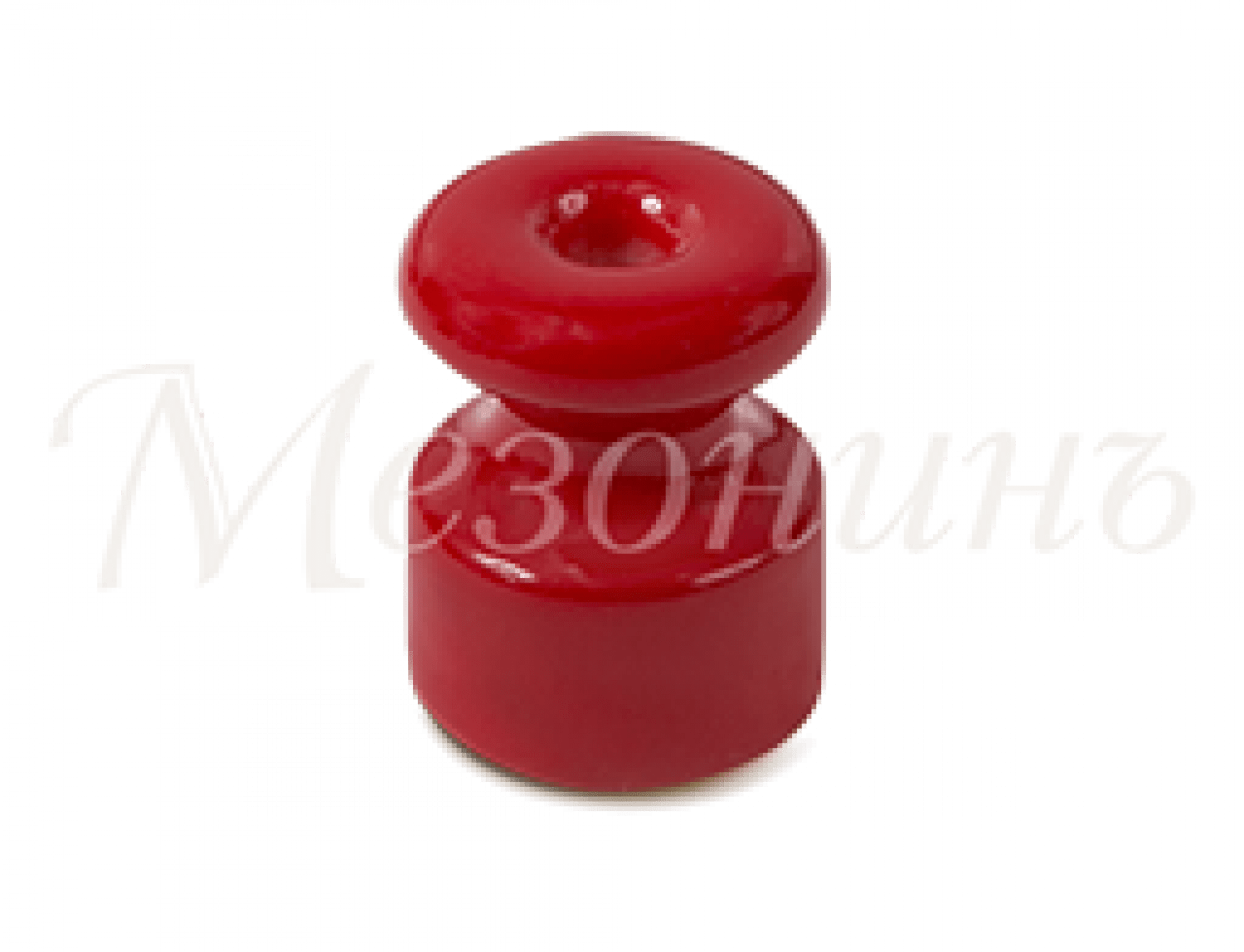

Сущность технологии изготовления фарфоровых изоляторов описана ниже. [c.232]

Изделия из фарфоровой массы получают различными способами обточкой, прессовкой, отливкой в гипсовые формы, выдавливанием через отверстие нужной конфигурации. После оформления изделия производится сушка полуфабриката для удаления воды, вводимой в массу для придания ей пластичности. Следующая операция — глазурование фарфоровых изоляторов — производится для предохранения от загрязнения и создания поверхности, легко очищаемой в условиях эксплуатации. При обжиге глазурное покрытие плавится и покрывает поверхность изолятора тонким стекловидным слоем. Глазурь увеличивает механическую прочность, заглаживая трещины и другие дефекты, уменьшает ток утечки по поверхности изоляторов и повышает их напряжение перекрытия.

| Рис. G-40. Фарфоровые изоляторы, размещенные в капселях для обжига |

Мы в цехе такой электростанции. Перед нами гигантский бак, закрытый со всех сторон светлыми металлическими листами. К нему ведут какие-то трубы, от него отходят, подвешенные к гирляндам фарфоровых изоляторов, толстые медные провода. [c.84]

[c.84]

В настоящее время ведутся работы для повышения качества и надежности эмалевых покрытий, механизации и автоматизации процессов эмалирования. Например, в лаборатории научно-исследовательского института санитарной техники Академии строительства и архитектуры СССР изучали возможность применения электрического поля коронного разряда для распыления и осаждения стекловидных эмалей. Для эмалирования чугунных деталей эмалевыми пудрами применяли распылитель, включающий воронку — сопло с натянутой на расстоянии 500 мм от нее никелевой проволокой, служащей коронирующей системой трубопровод — электрод, высоковольтный фарфоровый изолятор и центральный провод — электрод.

Рис. 12.48. Упругий резинометаллический фарфоровый изолятор, в котором удачно использованы изоляционные свойства резины, исключающие утечки тока при увлажнении и загрязнении поверхности изолятора 1 — резиновый элемент 2 — металлический элемент 3 — фарфоровая чашечка 4 — винты для крепления изолятора. |

Щёткодержатели и щётки. Характерная конструкция изображена на фиг. 32. В стальной литой кронштейн / запрессованы два стальных пальца 4. Пальцы изолированы от кронштейна слюдой. Посредством болтов кронштейн с пальцами крепится к остову двигателя. Фарфоровый изолятор 3 имеет целью затруднить путь поверхностному перекрытию. Корпус

| Рис. 4.23. Высоковольтный фарфоровый изолятор |

Сердечник изготовляют из отдельных изолированных друг от друга полосок трансформаторной стали, чтобы не допустить образования вихревых токов. Нижний конец сердечника установлен в фарфоровый изолятор. Внутри катушка зажигания заполнена трансформаторным маслом. Добавочное сопротивление состоит из спирали, керамических гнезд и двух шин. Величина сопротивления колеблется от 0,7 до 4 ом. Один конец сопротивления соединен шиной с клеммой ВК, а другой — с ВКБ.

Требования к качеству покрытий обычных высоковольтных фарфоровых изоляторов вполне удовлетворяются применением полевошпатовых глазурей с небольшим содержанием щелочей,, желательно калиевых (см. ниже). В некоторых случаях, когда к глазурям, нанесенным на специальные керамические изоляторы, предъявляются особо высокие требования в отношении электроизоляционных свойств, следует 1) по возможности избегать введения в глазурь окислов щелочных металлов (Li, Na, К) и окислов железа и 2) заменить указанные компоненты окислами двувалентных металлов (лучше РЬО, ВаО).

ниже). В некоторых случаях, когда к глазурям, нанесенным на специальные керамические изоляторы, предъявляются особо высокие требования в отношении электроизоляционных свойств, следует 1) по возможности избегать введения в глазурь окислов щелочных металлов (Li, Na, К) и окислов железа и 2) заменить указанные компоненты окислами двувалентных металлов (лучше РЬО, ВаО).

Так, при осуществлении программы комплексной стандартизации трансформаторов потребовалось помимо разработки нового ГОСТа на трансформаторы пересмотреть и создать 36 других взаимосвязанных стандартов, в частности стандарты на изделия и материалы, применяемые при изготовлении трансформаторов электротехническую тонколистовую сталь и методы ее испытаний электроизоляционный картон и методы определения его прочности и электроизоляционных свойств кабельную бумагу фарфоровые изоляторы, изоляционные материалы (текстолит, стеклотекстолит).

Газовая горелка Г-1,0 смесительного типа состоит из трубы, по которой подается газ, запального устройства и двух электродов, один из которых служит для зажигания газа, а другой — для контроля наличия пламени. Электроды изолированы от корпуса фарфоровыми изоляторами. Устройство газовой горелки приведено на рис. 35. [c.124]

В электроустановках, где по условиям работы не может быть защитного заземления, должны предусматриваться другие защитные меры (изоляция от земли работающих посредством диэлектрических ковриков, деревянных подставок на фарфоровых изоляторах и т.д.).

Для наружной установки и оконцевания кабелей с бумажной изоляцией используются концевые муфты на 6 и 10 кВ с металлическим корпусом и фарфоровыми изоляторами типов КНЧ и КМА, которые изображены на рис. 12.13 а и б. Для оконцевания кабелей на напряжение 20 и 35 кВ применяются однофазные

[c. 107]

107]

Параметры Единица измере- ния Фарфоровые изоляторы И-118 Славянского з-да Ситалловые изоляторы И-11 з-да Автостекло

Множество инженерных задач, связанных, в частности, с медленным стационарным обтеканием корпуса корабля, стационарной фильтрацией подземных вод, возникновением поля вокруг электромагнита, а также стационарного электрического поля в окрестности фарфорового изолятора или заглубленного в землю электрического кабеля переменного поперечного сечения, сводится к решению трехмерных уравнений Лапласа или Пуассона. Соответствующее дифференциальное уравнение в системе координат Xi с осями, направленными вдоль главных осей тензора проводимости , в случае однородной среды принимает вид [c.143]

Так, для фарфоровых изоляторов испытание на искростойкость должно производиться в течение 4 мин при частоте 50 Гц. Для обнаружения поврежденного изолятора напряжение, установленное стандартом, подводят к изолятору через воздушный промежуток 25—40 мм, в котором, если изолятор пробит, возникает электрическая дуга. [c.123]

[c.123]

Для многих твердых диэлектриков важна стойкость к воздействию электрической дуги, возникающей вблизи-поверхности под ее влиянием могут образоваться проводящие мостики как следствие расплавления или обугливания материала под дугой, иногда, как, например, у фарфоровых изоляторов, появляются трещины. Существующие методы определения дугостойкости заключаются в воздействии на материал дугового разряда разной, мощности между штифтовыми электродами, установленными на поверхности образца. Аналогичным образом определяется искростой-кость. [c.112]

Обжиг — чрезвычайно важная операция, придающая фарфору высокую механическую прочность, водостойкость и хорошие электроизоляционные свойства. При обжиге глина изменяет кристаллическую структуру и теряет входящую в ее состав кристаллизационную воду полевой шпат — наиболее легкоплавкая составная часть фарфора — плавится, образуя стекловидную массу, заполняющую промежутки между зернами подвергнутых обжигу глины и кварца, и прочно связывает друг с другом эти зерна. Обжиг фарфоровых изоляторов в зависимости от их размеров может длиться от 20 до 70 ч. При этом собственно обжиг при максимальной температуре (для установочного фарфора 1300—1350 °С, для высоковольтного 1330— 1410 °С) занимает сравнительно небольшое время много времени требует постепенный подъем температуры (во избежание повреждения изделий бурно выделяющимися водяными парами и газами), а также медленное охлаждение изделий перед их извлечением из печи (во избежание появления температурных напряжений и трещин). Подвергающиеся обжигу фарфоровые изделия помещаются в печь, отапливаемую мазутом, газом или углем (весьма хороши электрические печи), в изготовляемых из огнеупорной глины (шамота) цилиндрах или коробках, так называемых капселях, чтобы предохранить изделия от нетэсредственного воздействия пламени, неравномерного нагрева с разных сторон и загрязнения копотью (рис. 6-40), Поверхность, которой обжигаемое изделие из фарфора или аналогичного керамического материала ставится на дно капселя, должна быть свободна от глазури, иначе изделие приплавится к капселю (читатель может убедиться в этом, рассмотрев донышко любой чайной чашки).

Обжиг фарфоровых изоляторов в зависимости от их размеров может длиться от 20 до 70 ч. При этом собственно обжиг при максимальной температуре (для установочного фарфора 1300—1350 °С, для высоковольтного 1330— 1410 °С) занимает сравнительно небольшое время много времени требует постепенный подъем температуры (во избежание повреждения изделий бурно выделяющимися водяными парами и газами), а также медленное охлаждение изделий перед их извлечением из печи (во избежание появления температурных напряжений и трещин). Подвергающиеся обжигу фарфоровые изделия помещаются в печь, отапливаемую мазутом, газом или углем (весьма хороши электрические печи), в изготовляемых из огнеупорной глины (шамота) цилиндрах или коробках, так называемых капселях, чтобы предохранить изделия от нетэсредственного воздействия пламени, неравномерного нагрева с разных сторон и загрязнения копотью (рис. 6-40), Поверхность, которой обжигаемое изделие из фарфора или аналогичного керамического материала ставится на дно капселя, должна быть свободна от глазури, иначе изделие приплавится к капселю (читатель может убедиться в этом, рассмотрев донышко любой чайной чашки). [c.170]

[c.170]

При обжиге вследствие потери составными частями фарфора воды и уплст-нення структуры наблюдается усадка — значительное (до 20%) уменьшение размеров обжигаемого изделия. Усадка бывает больше в вертикальном направлении (считая по положению изолятора в печи во время обжига), чем в горизонтальном. Принимая во внимание усадку, необходимо при формовке фарфоровых изоляторов давать им завышенные размеры против требующихся окончательных размеров готовых изделий. Одиако вследствие колебаний состава сырья и режима обжига точно предугадать усадку практически невозможно, а потому фарфоровые изделия изготовляют с большими допусками на размеры (от 2 до 5 %). Отдельные фарфоровые детали соединяют друг с другом при помощи склеивания (например, эпоксидной смолой), цементирования, заливки расплавленным легкоплавким металлом, но не при помощи таких способов, которые требуют точности размеров соединяемых деталей. [c.171]

При нижеперечисленных затрудненных условиях эксплуатации должны применяться особостойкие изоляционные материалы в особо агрессивных средах, при высоких температурах и высоких давлениях. Среди органических изоляционных материалов, выдерживающих очень высокие химические нагрузки, можно назвать фторированные пластмассы (полимеры), например политетрафторэтилен (тефлон). При повышенных температурах и давлениях применяют керамические изоляционные материалы, например фарфоровые изоляторы или стеклянные проводки для ввинчиваемых анодных заземлителей, рассчитанных на высокие давления. У керамических материалов необходимо принимать во внимание хрупкость и различие в коэффициентах линейного термического расширения.

[c.207]

Среди органических изоляционных материалов, выдерживающих очень высокие химические нагрузки, можно назвать фторированные пластмассы (полимеры), например политетрафторэтилен (тефлон). При повышенных температурах и давлениях применяют керамические изоляционные материалы, например фарфоровые изоляторы или стеклянные проводки для ввинчиваемых анодных заземлителей, рассчитанных на высокие давления. У керамических материалов необходимо принимать во внимание хрупкость и различие в коэффициентах линейного термического расширения.

[c.207]

Важнейшее значение имеет обеспечение комплексной стандартизации готовых изделий, а также сырья, материалов, комплектующих узлов и деталей, так как качество, надежность и долговечность машин и оборудования являются функцией качества каждого из составляющих его элементов. Только система взаимосвязанных показателей качества может служить надежной базой для длительного обеспечения стабильности свойств, отвечающих заданным требованиям.

Классическим примером является разработка вопросов, связанных с повышением качества трансформаторов, в результате которой определилась необходимость создания 36 взаимосвязанных государственных стандартов на электротехническую тонколистовую сталь и методы ее испытаний электроизоляционный картон и методы определения его прочности и электроизоляционных свойств кабельную бумагу изоляционные материалы (текстолит, стеклотекстолит и др.) фарфоровые изоляторы герметические вводы обмоточные медные и алюминиевые проводы маслостойкую резину, кремнийор-40

[c.40]

Классическим примером является разработка вопросов, связанных с повышением качества трансформаторов, в результате которой определилась необходимость создания 36 взаимосвязанных государственных стандартов на электротехническую тонколистовую сталь и методы ее испытаний электроизоляционный картон и методы определения его прочности и электроизоляционных свойств кабельную бумагу изоляционные материалы (текстолит, стеклотекстолит и др.) фарфоровые изоляторы герметические вводы обмоточные медные и алюминиевые проводы маслостойкую резину, кремнийор-40

[c.40]Анод и корпус трубки вместе с одним из полюсов трансформатора заземлены. Катод 2 проходит в трубку сверху через фарфоровый изолятор 4, который в местах соединения с корпусом трубки заливается вакуумной замазкой — пи-цеином. Катод предста-вляетсобой вогнутое зеркало 3 из отполированного алюминия, охлаждаемое проточной водой, в стенках трубки имеются 4—6 отверстий (окон) 5 для выхода рентгеновых лучей. Для удержания в трубке вакуума окна закрыты алюминиевой фольгой толщиной 0,01—0,04 мм, прижатой специаль-

[c. 153]

153]

Изоляция воздушных линий электропередач вначале была целиком заимствована у телеграфных линий. Первоначально это были штыревые, стеклянные или фарфоровые колоколообразные изоляторы. На рубеже 80—90-х годов потребовалось усиление изоляции специальную выемку в штыревых изоляторах заполняли маслом — так возникли фарфоровомасляные изоляторы. Эмпирически была определена их наиболее рациональная конструктивная форма — с длинными и тонкими фарфоровыми юбками типа Дельта (Германия). Этот изолятор мог быть использован для напряжений 60—70 кВ. Но в начале XX в. при строительстве высоковольтных трасс на одно из первых мест снова выдвинулась проблема линейной изоляции. Недостаточная механическая и электрическая прочность штыревых изоляторов ограничивала пропускную способность электропередач. Благоприятный выход нашел в 1906 г. Хьюлетт он разработал конструкцию подвесных фарфоровых изоляторов, что позволило резко увеличить напряжение электропередач. В 1908—1912 гг. с применением подвесных изоляторов были сооружены первые линии на напряжение 110 кВ в США, а позднее и в Германии. Область применения штыревых изоляторов, как правило, стала ограничиваться 60 кВ и ниже.

[c.78]

Область применения штыревых изоляторов, как правило, стала ограничиваться 60 кВ и ниже.

[c.78]

I — спай термопары 2 — жароупорный наконеч-ник 3—чехол [c.265]

Тонкпй слой серебра весьма четко проявляет структуру лежащей под ним поверхности глазури очень наглядно выступают все дефекты поверхности мпкротрещины, посторонние включения, шероховатости, следы разрядов (для высоковольтных фарфоровых изоляторов) и пр. Структура посеребренной поверхности глазури изучается так же, как и структура металлических поверхностей, с помощью двойного микроскопа Линника, поляризационного микроскопа, микроинтерферометра Линника, а также путем измерения коэффициентов отражения на различных рефлексометрах. [c.159]

| Рис. 12.13. Трехфазнью концевые муфты наружной установки типа КНЧ/а) и мачтовая типа КМА (6) 1 — металлический корпус, 2 —фарфоровый изолятор, 3— заземляющий провод. |

В конструктивном отношении ввод в трансформатор состоит из герметичной промежуточной маслонаполненной камеры силового трансформатора, в котором расположены трансформаторный вывод и кабельный ввод, соединенные изолированной токовой перемычкой. Ввод и вывод выполняются на основе полых фарфоровых изоляторов. Сквозь изолятор ввода с соответствующими уплотнениям проходит кабель.

[c.109]

В конструктивном отношении ввод в трансформатор состоит из герметичной промежуточной маслонаполненной камеры силового трансформатора, в котором расположены трансформаторный вывод и кабельный ввод, соединенные изолированной токовой перемычкой. Ввод и вывод выполняются на основе полых фарфоровых изоляторов. Сквозь изолятор ввода с соответствующими уплотнениям проходит кабель.

[c.109]| Рис. 12.17. Ввод маслонапопненного кабеля на напряжение 110 кВ в трансформатор У— промежуточная камера трансформатора 2 — кабельный ввод в трансформатор 3 — трансформаторный вывод 4 —изолированная токовая перемычка 5 — трансформаторное масло 6 — верхний экран кабельного ввода 7 —фарфоровый изолятор 3 —полиметилсипоксановая жидкость 5—напрессованная усиленная кабельная разделка 10 —экранированный выравнивающий конус 11 — экран и металлические детали с потенциалом, равным потенциалу земли 12 — маслонаполненный кабель с пластмассовой изоляцией. |

Один из наиболее универсальных методов дефектоскопии. Широко применяется для выявления внутренних и поверхностных дефектов в металлич. полуфабрикатах и деталях несложной листов и проволоки до крупногабаритных поковок), роже — для дефектоскопии изделий из неметаллич. материалов (напр., фарфоровых изоляторов и т, п.). Используются все перечисленные выше типы упругих волн. Применяется в контактном, иммерсионном и бесконтакт- Рис. 2. Блок-схема уль-иом вариантах. тразвукового эхо-де-

[c.374]

Один из наиболее универсальных методов дефектоскопии. Широко применяется для выявления внутренних и поверхностных дефектов в металлич. полуфабрикатах и деталях несложной листов и проволоки до крупногабаритных поковок), роже — для дефектоскопии изделий из неметаллич. материалов (напр., фарфоровых изоляторов и т, п.). Используются все перечисленные выше типы упругих волн. Применяется в контактном, иммерсионном и бесконтакт- Рис. 2. Блок-схема уль-иом вариантах. тразвукового эхо-де-

[c.374]Фарфоровые изоляторы 3—264 Фасонный материал, технолошч. проба 3—321 Фаянс 3—394 2—51 Феба 1—23 4 [c.524]

Электроустаровочные изделия — патроны, выключатели, штепсельные розетки пробочные предохранители, автоматические выключатели, фарфоровые изоляторы различных типов, ролики, втулки, металлические крюки, штыри и якоря, шинодержатели, скобы, хомуты и т. д. [c.295]

Протирка фарфоровых изоляторов. Проверка целости фарфора, отсутствия трещин, сколов, проверка прочности крепления фарфоровых кзоляторог, арматуры на них, крепления конструкции и всех контактных соединений, опробование разъединителей, отделителей и коротко-замыкателей и их приводов контрольными включениями и отключениями. Проверка отсутствия перекоса ножей по отношению к неподвижным контактным пластинам. Проверка плотности прилегания ножей щупом. Устранение перекоса.

[c.336]

Проверка отсутствия перекоса ножей по отношению к неподвижным контактным пластинам. Проверка плотности прилегания ножей щупом. Устранение перекоса.

[c.336]

Перечень побтавляемых подвесных фарфоровых изоляторов и их основные технические данные приведены в табл. 7.11. [c.259]

Китай Фарфоровые Изоляторы, Китай Фарфоровые Изоляторы список товаров на ru.Made-in-China.com

Цена FOB для Справки:

5,00-30,00 $ / шт.

MOQ:

50 шт.

- Применение: Высоковольтное,Низковольтное,Высокое напряжение силовых передач,Электрический монтаж

- Материал: Фарфор

- Структура: Опорный Изолятор

- Тип: Изолятор Типа A

- Метод соединения: Корыто Тип

- Сертификация: ISO9001

-

Поставщики с проверенными бизнес-лицензиями

Поставщики, проверенные инспекционными службами

DALIAN HIVOLT POWER SYSTEM CO. , LTD.

, LTD.

- провинция: Liaoning, China

Изоляторы из стекла, фарфора, полимера: преимущества и недостатки

Основные материалы, используемые для производства изоляторов это: фарфор, стекло и полимеры. Рассмотрим достоинства и недостатки каждого материала для изоляторов.

Сравнение материалов для производства изоляторов

Фарфоровые изоляторыФарфор изготавливается из всосококачественной белой глины, называемой каолином. Фарфор имеет наивысшую прочность среди традиционных материалов изоляторов. Наиболее высокой механической прочностью обладают изоляторы, в которых фарфор работает на сжатие. Материал изолятора устойчив ко всем, кроме плавиковой кислоты, агрессивным химическим выбросам промышленных предприятий. Электрическая прочность фарфора в однородном поле при толщине образца 1,5 мм составляет 30–40 кВ/мм и уменьшается при увеличении толщины. Для контроля состояния изоляторов при процессах изготовления и эксплуатации достаточно достоверных и эффективных методик.

Для контроля состояния изоляторов при процессах изготовления и эксплуатации достаточно достоверных и эффективных методик.

Преимущества фарфоровых изоляторов

- Механическая прочность и электрические свойства не изменяются в течение всего срока эксплуатации

- Не деформируются,

- Материал устойчив к воздействию ультрафиолета, солнечной радиации, агрессивным выбросам химических предприятий,

- Нулевая водопроницаемость,

- Негорючесть,

- Высокие диэлектрические свойства практически исключают возможность пробоя изолятора.

Недостатки фарфоровых изоляторов

- Значительный вес,

- Высокая хрупкость, высокая вероятность повреждения при упаковке, перевозке и хранении.

Керамические изоляторы

Керамика дешевле в производстве, чем фарфор. Керамические изоляторы, в отличие от фарфоровых, производятся не из белой глины каолин, а из красной, коричневой или белой пористой глины. Если керамика глазурована, то глазурь запекается только в верхнем слое. Несмотря на то, что керамические изоляторы очень твёрдые, они могут стать хрупкими в экстремально холодную погоду и легко ломаться. Достоинства и недостаки керамических изоляторов в целом сходны с фарфоровыми при меньшей стоимости.

Если керамика глазурована, то глазурь запекается только в верхнем слое. Несмотря на то, что керамические изоляторы очень твёрдые, они могут стать хрупкими в экстремально холодную погоду и легко ломаться. Достоинства и недостаки керамических изоляторов в целом сходны с фарфоровыми при меньшей стоимости.

Изоляторы из закаленного стекла постепенно вытесняют фарфоровые изоляторы. Стекло по механической прочности не уступает фарфору и лучше работает на сжатие. Стеклянные изоляторы в процессе изготовления подвергаются закалке: нагреваются до температуры примерно 700 °C и затем обдуваются холодным воздухом. Во время закалки наружные слои стекла твердеют значительно раньше внутренних, поэтому при последующей усадке внутренних слоев в толще стекла образуются растягивающие усилия. Такая предварительно напряженная конструкция имеет высокую прочность на сжатие. Электрическая прочность стекла в однородном поле при толщине образца 1,5 мм составляет 45 кВ/мм.

Преимущества стеклянных изоляторов:

- Любое повреждение легко определяется визуально, не требуются периодические проверки под напряжением,

- Механическая прочность и электрические свойства не изменяются в течение всего срока эксплуатации,

- Не деформируются,

- Материал устойчив к воздействию ультрафиолета, солнечной радиации, агрессивным выбросам химических предприятий,

- Обладают нулевой водопроницаемостью,

- Не горючи,

- Высокие диэлектрические свойства практически исключают возможность пробоя изолятора

Недостатки стеклянных изоляторов:

- Значительный вес,

- Высокая хрупкость,

- Высокая энергоемкость при производстве электротехнического стекла.

Полимеры – продукт органической химии. Химические и физические свойства полимеров непрерывно изменяются, что вызвано непрекращающимся химическим процессом, продолжающимся до полного распада полимеров на мономеры. Из-за старения полимера и при повышенных температурах уменьшается механическая прочность. Ультрафиолетовое излучение и солнечная радиация ускоряет старение полимера. Материал подвержен влиянию практически всех выбросов металлургических и химических производств, является водопроницаемым и пожароопасным. Полимерные изоляторы наружной установки изготовляются из эпоксидных компаундов на основе циклоалифатических смол, из кремнийорганической резины, из полиэфирных смол с минеральным наполнителем и добавкой фторопласта.

Из-за старения полимера и при повышенных температурах уменьшается механическая прочность. Ультрафиолетовое излучение и солнечная радиация ускоряет старение полимера. Материал подвержен влиянию практически всех выбросов металлургических и химических производств, является водопроницаемым и пожароопасным. Полимерные изоляторы наружной установки изготовляются из эпоксидных компаундов на основе циклоалифатических смол, из кремнийорганической резины, из полиэфирных смол с минеральным наполнителем и добавкой фторопласта.

Преимущества полимерных изоляторов:

- Более устойчивы к актам вандализма,

- Высокая механическая прочность,

- Высокая стойкость к перенапряжению,

- Устойчивость к атмосферным загрязнениям,

- Простота и удобство монтажа,

- Низкий вес.

Недостатки полимерных изоляторов:

- При старении и воздействии высоких температур уменьшается механическая и электрическая прочность,

- Стареют под воздействием ультрафиолета и солнечной радиации,

- На поверхности изолятора из-за электрических разрядов возможно появление треков и, как следствие, эрозия.

- Водопроницаемы,

- Пожароопасны,

- Подвержены воздействию выбросов металлургических и химических производств,

- Не рекомендуется применять в разъединителях класса напряжения 220 кВ и более,

- Высокий риск пробоев при разгерметизации.

Полимерные изоляторы НТЦ Энерго-Ресурс производятся из эпоксидного компаунда ЭД20 по самой современной технологии эпоксидного формования с вакуумной подготовкой, литьем под давлением подогретого компаунда в полированную форму и имеют неоспоримые преимущества по-сравнению с полимерными изоляторами других типов:

Эпоксидные VS Фенопластовые

Фенопласты – это термореактивные полимеры на основе фенолоформальдегидных смол, они имеют высокие физико-механические свойства – прочность, коррозионностойкость, отличную электроизоляционность. Несколько десятилетий назад это был один из самых популярных типов полимеров.

Преимущества фенопластовых изоляторов:

- Низкая стомость,

- Небольшой удельный вес,

- Высокая механическая прочность,

- Низкая теплопроводность,

- Возможность окрашивания.

Недостатки фенопластовых изоляторов:

- В процессе призводства изоляторов внутри них могут образовываться полости, в которых конденсируется влага,

- Малая адгезия к металлам – металлические закладные могут прокручиваться и разрушать изолятор,

- Высокая хрупкость.

Эпоксидные изоляторы по-сравнению с фенопластовыми обладают повышенной адгезией к металлам – гайка не выпадает и не прокручивается, при монтаже их можно закручивать с необходимым усилием.

Эпоксидные VS Полиамидные

Полиамиды – пластмассы на основе линейных синтетических высокомолекулярных соединений, материал неорганического происхождения, синтизированный из нефти, газа или древесного угля. В механике и электротехнике полиамиды – это широко применяемые инженерные пластики, разновидности – капролон или полиамид ПА 6, нейлон, химическое обозначение – PA.

Достоинства изоляторов из полиамидов:

- Небольшой удельный вес,

- Высокие диэлектрические свойства,

- Высокая степень износоустойчивости и прочности,

- Устойчивость к ударным нагрузкам,

- Устойчивость к факторам внешней среды, в том числе и к УФ-лучам,

- Возможность окрашивания.

Недостатки изоляторов из полиамидов:

- Повышенное влагопоглащение,

- Наличие усадочных раковин, что приводит к слизыванию граней закладных деталей.

Эпоксидные изоляторы по-сравнению с изоляторами из полиамида гладкие, без утяжин и трещин за счет очень низкой усадки материала.

Полимерные изоляторы НТЦ Энерго-Ресурс обладают рядом бесспорных преимуществ по сравнению с полиамидными, фенопластовыми и керамическими изоляторами того же класса.

Изоляторы с оболочкой из кремнийорганической резины (силикона)

Главное преимущество полимерных изоляторов с кремнийорганической (силиконовой) защитной оболочкой – высокая грязестойкость. Уникальное свойство кремнийорганики, которое и обеспечивает высокую грязестойкость – сохранение гидрофобности поверхности на протяжении всего срока службы изделия. В условиях загрязнения токи утечки у полностью смоченного фарфорового изолятора со сплошной водяной пленкой на поверхности и у кремнийорганического – с капельным водяным слоем могут отличаться в десятки раз, а разрядные характеристики – в несколько раз. Такие изоляторы имеют высокую электрическую прочность и достаточную трекинг-стойкость. Высокая механическая прочность полимерных изоляторов достигается посредством армирования их стеклопластиком. Применение полимерных изоляторов на линиях электропередачи позволяет существенно уменьшить массу подвесных изоляторов.

Такие изоляторы имеют высокую электрическую прочность и достаточную трекинг-стойкость. Высокая механическая прочность полимерных изоляторов достигается посредством армирования их стеклопластиком. Применение полимерных изоляторов на линиях электропередачи позволяет существенно уменьшить массу подвесных изоляторов.

Преимущества изоляторов с оболочкой из кремнийорганической резины

- Высокая стойкость к воздействию кислот и щелочей, к ультра-фиолетовому облучению,

- Трекинго-эрозинная стойкость,

- Высокие гидрофобные свойства,

- Лёгкий вес,

- Стойкость к актам вандализма,

- Устойчивы к ошибкам персонала при монтаже и эксплуатации.

По теме

Типы изоляторов. Основные характеристики

ГОСТы по изоляторам

Популярные товары

Изоляторы полимерные всех типов

Индикаторы наличия напряжения 6-35 кВ

Цена на изоляторы штыревые

Изоляторы штыревые ШФ, ШП, ШПУ, ШПФ, ТФ, изготавливаются из фарфора – отражающего материала светлого цвета, получаемого в результате высокотемпературной обработки керамической массы. Главное преимущество фарфоровых изоляторов, это высокая твердость, прочность, термостойкость и антикоррозионная устойчивость.

Изоляторы фарфоровые начали производить и применять более 100 лет назад. И несмотря на появление более современных аналогов, такие как стеклянные и полимерные изоляторы, фарфоровые изоляторы до сих пор пользуются большим спросом, обусловлено это как из-за низкой стоимости так и незаменимости в некоторых областях применения.

В зависимости от того, где расположены токоведущее части — изоляторы делятся на подвесные, проходные и опорные. Все они представлены на нашем сайте. В зависимости от конструктивных особенностей изоляторы так же делятся на — стержневые, штыревые и тарельчатые. В зависимости от установки — изоляторы делятся на линейные, стационарные и линейные.

Универсальной классификацией для всех изоляторов обозначают по классу напряжения, на которое они рассчитаны. Сегодня производится более 300 типов фарфоровых изоляторов.

Несмотря на пребывание на рынке уже в течение 8 лет полимерных изоляторов, железнодорожники, как правило, отдают предпочтение испытанным временем традиционным изоляторам, изоляторам фарфоровым. В заключении можно сказать, фарфоровые изоляторы — первая изоляция линий электропередач.

Компания Технолог предлагает вам купить изоляторы штыревые, отвечающие всем современным техническим стандартам и требованиям. Для заказа по выгодной для вас цене, звоните: +7(495)784-64-59

Оформить заказ Вы можете любым удобным способом:

по телефонам: (499) 290-30-16 (мнгк), (495) 973-16-54, 740-42-64, 973-65-17

по e-mail: [email protected]

Доставка по Москве и Московской области

Фарфор, полимер, стекло – кто победит? — Энергетика и промышленность России — № 11 (75) ноябрь 2006 года — WWW.EPRUSSIA.RU

Газета «Энергетика и промышленность России» | № 11 (75) ноябрь 2006 года

Часть первая. Фарфоровое прошлоеЕсли вы пожелаете получить аргументированный ответ на вопрос: «Какие типы линейных изоляторов устарели окончательно и бесповоротно?», вы услышите: «Конечно, это тарельчатые фарфоровые изоляторы». Это были самые первые изоляторы, с применения которых 100 лет назад фактически начиналась история электроэнергетики. Сегодня их производство практически прекращено, хотя на российских ЛЭП по‑прежнему эксплуатируются изоляторы, которые следовало бы заменить много лет назад.

Они слишком хрупкие, часто разбиваются при проведении реконструкций и ремонтов. Фарфор часто лопается в режимах «включение-выключение», особенно при переходе от холодного к теплому времени года. Кроме того, поверхность тарельчатых фарфоровых изоляторов подвержена образованию грязевой пленки. Это создает необходимость периодического обмыва изоляторов.

Владимир Головин, технический директор ОАО «ЮАИЗ»:

Добавлю еще один общепризнанный минус таких изоляторов – сложности, связанные с диагностикой пробоев и микротрещин. К тому же микротрещины, возникающие в фарфоровых изоляторах, подвержены ускоренному старению при температурных перепадах. В настоящее время на сцену выходит новое поколение фарфоровых изоляторов – длинностержневые изоляторы. Они, напротив, считаются очень надежными, но технология производства таких изоляторов достаточно сложная, и цена соответственно высокая. Поэтому они не производятся и практически не применяются в России и в СНГ, в то время как в Германии, например, это самый популярный вид изоляторов. И это неудивительно, поскольку именно в Германии производится основная часть длинностержневых изоляторов.

Лев Владимирский, заведующий отделом ТВН ОАО «НИИПТ»:

Основные преимущества длинностержневых фарфоровых изоляторов заключаются в том, что они не подвержены электрическому пробою. В отличие от гирлянд тарельчатых изоляторов они не нуждаются в замене в процессе эксплуатации, что исключает необходимость осмотров и ремонтных работ под напряжением. Длинностержневые изоляторы обладают высокой механической прочностью в течение длительного периода эксплуатации (40 лет и более). Из недостатков стоит отметить большую единичную массу, что усложняет монтаж таких изоляторов.

Часть вторая. «Стеклянное настоящее»

Владимир Головин:

Следующим поколением изоляторов, применяемых в России, стали стеклянные тарельчатые изоляторы. Их преимущества – продолжительный опыт эксплуатации (около 60 лет), удобство диагностики. Если в таком изоляторе происходит пробой, то его легко обнаружить без применения специальных средств диагностики. К тому же если один или несколько стеклянных изоляторов выходят из строя, то его легко заменить, не тратя времени и средств на замену всей гирлянды.

Лев Владимирский:

Основными достоинствами стеклянных тарельчатых изоляторов являются их большая механическая прочность, возможность составлять гирлянды различной длины. Тарельчатые изоляторы удобны для транспортировки и монтажа. Они имеют большой выбор конфигураций изоляционной детали, что позволяет наиболее точно выбрать изолятор для конкретных условий эксплуатации.

Если у стеклянных тарельчатых изоляторов при определенных условиях эксплуатации происходит саморазрушение изоляционной детали, то расцепления гирлянды не происходит, а дефектные изоляторы легко выявляются визуально, то есть не требуется, как у фарфоровых, проводить их дорогостоящую инструментальную проверку.

Часть третья. «Полимерное будущее»?

Владимир Головин:

За рубежом полимерные изоляторы применяются около 25 лет. В России их опытное применение началось лет 20 назад, а серийное производство – около 13‑15 лет назад. Одним из пионеров в производстве полимерных изоляторов в СССР было предприятие «Энергия 21» (Южно-Уральск, Челябинская область), другим – Славянский завод высоковольтных изоляторов, находящийся сейчас на территории Украины. Сегодня количество производителей полимерных изоляторов значительно выросло, между ними идет реальная конкуренция.

Чем хороши полимерные изоляторы? Они легче, чем стеклянные или фарфоровые, что создает удобство при монтаже. По этой же причине полимерные изоляторы удобнее транспортировать на большие расстояния. К преимуществам полимерных изоляторов можно отнести и их высокую гидрофобность, которая оказывается особенно ценной на территориях с высоким засолением, таких, как Пермь, Соликамск.

С другой стороны, у полимерных изоляторов есть свои слабые места. Например, возможность появления микротрещин, которые возникают в процессе эксплуатации под воздействием внутреннего напряжения в пластиковых стержнях в местах обжима оконцевателя. Дальнейшее развитие трещин в процессе эксплуатации может привести к разрушению изолятора. Еще один минус – то, что состояние стержня во время эксплуатации можно определить только специальными приборами. А это достаточно дорогое мероприятие.

Андрей Тучин, главный инженер ОАО «Энергия-21»:

К сравнительным недостаткам полимерных изоляторов, которые признают и их производители, стоит отнести неопределенность со сроком службы. Теоретически «запас прочности» составляет 30 и больше лет. Но, поскольку самые первые полимерные изоляторы эксплуатируются в России и в СНГ немногим больше 20 лет, мы не знаем, как будут вести себя полимерные изоляторы в долговременной перспективе. Зарубежные данные тоже не дают полной уверенности, потому что срок службы изоляторов реально зависит и от качества (а в России эксплуатируются преимущественно полимерные изоляторы отечественного производства), и от климатических условий, и от условий эксплуатации.

Ким Ен Дар, заместитель директора по научной работе Львовской изоляторной компании:

Признанные всеми преимущества полимерных изоляторов (высокая гидрофобность, сейсмоустойчивость) обосновывают применение полимерных изоляторов в сейсмически опасных районах, на территориях с высокой степенью загрязнений. Но при этом нужно учитывать и тип загрязнения. К примеру, если загрязнения связаны с присутствием масел или нефтепродуктов, лучше применять традиционные стеклянные изоляторы. Это потому, что повышенное содержание масел нарушает структуру органики.

«Минус» полимерных изоляторов – это, разумеется, более сложная, чем у стеклянных изоляторов, процедура диагностики. Конечно, вы скажете, что есть методы, позволяющие определить дефекты полимерных изоляторов. Это тепловизионная диагностика, это приборы по определению коронных разрядов в светлое время суток. Но никто не гарантирует, что выход из строя изолятора и срок очередной проверки будут совпадать хотя бы приблизительно. Поврежденный полимерный изолятор может провисеть очень долго, прежде чем его обнаружат. Не говоря уже о расходах, которых потребует приобретение аппаратуры, оплата труда специалистов и т. д.

Лев Владимирский:

Кроме того, до сих пор нет единого мнения о ресурсе полимерных изоляторов и долгосрочной надежности материалов, используемых при их производстве. Эти вопросы требуют дополнительного изучения как в лабораторных условиях, так и в реальных условиях эксплуатации.

Владимир Головин, технический директор ОАО «ЮАИЗ»:

В мире наблюдается примечательная тенденция, когда потенциальные потребители на линиях высокого напряжения отказываются от применения полимерных изоляторов как недостаточно надежных, основываясь либо на собственном опыте, либо на опыте своих коллег. Если традиционные стеклянные изоляторы до сих пор показывали себя наилучшим образом, у потребителей нет необходимости обращаться к другим видам изоляторов, надежность которых изучена недостаточно.

Победить пиратов

Андрей Тучин:

Качество материалов – именно с ним было связано большинство претензий к полимерным изоляторам, которые звучали со стороны потребителей в первые годы их внедрения. Сегодняшние проблемы рынка изоляторов, связаны не столько с качеством материалов, сколько с наличием большого количества посредников, заинтересованных только в том, чтобы продать как можно больше изоляторов и не учитывающих, отвечают ли характеристики этих изоляторов потребностям покупателя.

Критические замечания относительно полимерных изоляторов часто связаны с тем, что их лучше заказывать непосредственно у производителя, а не через вторые-третьи руки. Следует заметить также, что тень на добросовестных производителей изоляторов бросают и пираты, продающие низкокачественную продукцию под чужим именем. За последние три года в нашей практике было несколько случаев претензий, связанных с продававшейся под нашей маркой пиратской продукцией. Но здесь есть доля вины и самих покупателей, которые приобретают изоляторы без должной гарантии качества, порой даже без сопроводительных документов. Чтобы решить эту проблему, необходимы более строгие требования к процедуре приема со стороны самих покупателей или со стороны контролирующих органов.

Ким Ен Дар:

С подобной проблемой сталкивались и предприятия Украины. Я сам знаком с такой историей, произошедшей на одном из наших заводов несколько лет назад. Комплектующие уходили на сторону, там из них собирали изоляторы и продавали под чужой маркой. Естественно, как только изоляторы начинали разрушаться, потребители предъявили претензии не «пиратам», а тем, от чьего имени эти пираты выступали.

Решение проблемы выглядит простым. Если вы намерены приобрести качественные изоляторы, требуйте предъявить протоколы испытаний и, главное, в любом случае не покупайте изоляторы у неизвестных поставщиков. Идеальный вариант, когда список поставщиков твердо определен и утвержден руководством предприятия. Такие порядки действуют, к примеру, в железнодорожном хозяйстве Украины. Правда, изоляторы для украинских железнодорожников поставляют всего три предприятия. Составить подобный список для электроэнергетиков было бы гораздо сложнее: у них потенциальных поставщиков больше. Но главная проблема заключается в том, что составить правила намного сложнее, чем реализовать их. Пока будет действовать система откатов, пока сертификаты и другие сопроводительные документы будут покупаться и продаваться, мы не получим полноценного рынка изоляторов, участники которого руководствуются чисто экономическими соображениями. Или, скорее, это будет сочетание настоящего рынка и рынка, отраженного в кривом зеркале.

Попытка прогноза

Лев Владимирский:

Как видим, разнообразие типов линейных изоляторов позволяет выбирать наиболее эффективные решения по их использованию в зависимости от класса напряжения ВЛ, требований к их надежности и условий, при которых изоляторы будут эксплуатироваться.

Стоимость изоляторов составляет небольшую долю общей стоимости воздушной линии (около 10%). Однако надежность работы ВЛ, а соответственно, и бесперебойное снабжение потребителей электроэнергией в значительной мере зависит как от качества применяемых изоляторов, так и от правильности их выбора (типа и количества). В случае применения недостаточно качественных изоляторов (например, из‑за экономических соображений) заботы по поддержанию требуемой надежности ВЛ перекладываются на эксплуатирующие организации (МЭС, АО-энерго и др.).

При выборе изоляторов для ВЛ лучше ориентироваться на наиболее надежные типы изоляторов, которые отвечают принципу «повесил и забыл», то есть требуют минимального объема профилактических мероприятий и диагностики.

Ким Ен Дар:

Я не могу сказать, что будущее принадлежит полимерным изоляторам, и не рискую утверждать обратное. Проще предугадать, в каком направлении будет развиваться их производство в странах СНГ, тем более что это направление совпадает с общемировым. К примеру, сегодня большинство заводов перешли от шашлычной технологии производства изоляторов к цельнолитой. Это – движение вперед, потому что применение цельнолитой технологии и автоматизация процесса производства сводят к минимуму влияние человеческого фактора на качество. Такие изоляторы более монолитные, в них практически не попадает вода, хотя вероятность пробоев все‑таки есть. Прогрессивным является массовое применение кремнийорганических оболочек, снимающее многие проблемы, которые были свойственны предыдущим образцам полимерных изоляторов (например, старение оболочки под влиянием токов утечки). Более того, в наше время разработаны оболочки из огнестойких материалов, которые тлеют, но не горят.

А вот коренного изменения расстановки сил в пользу полимерных изоляторов в ближайшее время, видимо, не произойдет. Есть традиция, есть опыт эксплуатации стеклянных изоляторов, которые работают 40‑50 лет, и вполне возможно, что они будут работать без отказов не год и не два. Пока что энергетики с опаской смотрят на массовое применение полимерных изоляторов на линиях напряжением от 220 кВт и выше. И для их опасений есть основания. Например, случаи обрыва оконцевателей, имевшие место на линиях с напряжением выше 110 кВт. На линиях 35‑110 кВт оконцеватели не отрываются, а только горят.

Владимир Головин:

Сегодня на российском рынке ситуация складывается в пользу стеклянных изоляторов. В частности, политика РАО «ЕЭС России» предписывает обязательное применение на строящихся объектах только стеклянных или полимерных изоляторов. Аналогичной политики придерживаются и другие энергосистемы России, предприятия, которые владеют собственными линиями электропередач (нефтяники, газовики), а также железнодорожники. Пока что полимерные изоляторы составляют около 10% от общего числа применяемых в России изоляторов.

Вместе с тем в мире наблюдается примечательная тенденция, когда потенциальные потребители на линиях высокого напряжения отказываются от применения полимерных изоляторов как недостаточно надежных, основываясь либо на собственном опыте, либо на опыте своих коллег. Действительно, проблема качества полимерных изоляторов и присутствия на рынке недобросовестных производителей очень острая. Это связано с тем, что производство полимерных изоляторов не требует создания полного цикла и порог вхождения в эту отрасль сравнительно невысок. Большинство производителей полимерных изоляторов специализируются не на производстве «от и до», а на сборке, покупая все необходимое: резину, стержень, арматуру. Более того, многие из современных российских производителей полимерных изоляторов начинали «с нуля», не имея опыта в производстве не только полимерных изоляторов, но и изоляторов как таковых. Таким образом, качество полимерного изолятора зависит и от качества материалов, и от качества сборки. Риск отказа изолятора увеличивается вдвойне.

Итак, у потребителей есть основания относиться к полимерным изоляторам с настороженностью. И электроэнергетики, и железнодорожники по природе своей консерваторы.

Слишком большая ответственность лежит на них.

Ким Ен Дар, заместитель директора по научной работе Львовской изоляторной компании:

Коренного изменения расстановки сил в пользу полимерных изоляторов в ближайшее время, видимо, не произойдет. Есть традиция, есть опыт эксплуатации стеклянных изоляторов, которые работают 40‑50 лет, и вполне возможно, что они будут работать без отказов не год и не два. Пока что энергетики с опаской смотрят на массовое применение полимерных изоляторов на линиях напряжением от 220 кВ и выше. И для их опасений есть основания.

Если традиционные стеклянные изоляторы до сих пор показывали себя наилучшим образом, у потребителей нет необходимости обращаться к другим видам изоляторов, надежность которых изучена недостаточно. Основания для выбора в пользу полимерных изоляторов появляются в том случае, когда местные обстоятельства складываются в пользу применения именно полимерных изоляторов. Популярность полимерных изоляторов может вырасти и в том случае, если их цена будет ниже, чем у стеклянных, при аналогичной или даже более высокой надежности. Пока что стоимость полимерного и стеклянного изолятора примерно одинакова.

Постскриптум

Как раз накануне выхода в свет ноябрьского номера «Энергетики и промышленности России» в Санкт-Петербургском энергетическом институте повышения квалификации (ПЭИПК) прошла научно-техническая конференция «Полимерные изоляторы и изоляционные конструкции высокого напряжения». Это еще раз доказывает, насколько актуальна поднятая нами тема. Некоторые из наблюдений участников конференции, частично перекликающиеся с выводами участников круглого стола, представлены вниманию наших читателей.

Юрий Шумилов, доктор технических наук, ООО НПП «ES Полимер» (г. Артемовск, Украина):

Полимерные изоляторы, состоящие из стеклопластикового стержня, кремнийорганической (силиконовой) защитной оболочки и металлических оконцевателей, давно привлекают потребителей к применению на ВЛ благодаря своим высоким техническим и эксплуатационным свойствам. Об этом свидетельствует более чем 25-летний опыт их применения. Полимерные изоляторы характеризуются малым весом (в 7 – 10 раз меньше веса традиционных гирлянд), непробиваемостью, устойчивостью к действию динамических нагрузок и к актам вандализма, высокими влагоразрядными характеристиками, возможностью снижения в 10 – 11 раз транспортных и погрузочно-разгрузочных работ, легкостью монтажа.

Вместе с тем в процессе длительной эксплуатации были обнаружены и недостатки первого поколения полимерных изоляторов. Наиболее подробно типы и причины отказов, хотя и немногочисленных, приведены в обстоятельных отчетах американского института EPRI, в которых проанализирована работоспособность около четырех миллионов полимерных изоляторов, установленных на ВЛ 110 – 750 кВ. Из графиков следует, что наибольшее число отказов связано с «хрупким разрушением» стержня и пробоем изоляторов под оболочкой. Третье и четвертое места занимают соответственно механическое разрушение и разрушение стержня от частичных разрядов.

Главными причинами, вызвавшими эти отказы, явилось проникновение влаги через соединение металлического оконцевателя с изоляционной деталью, проникновение влаги через оболочку и перегрев стержня при литье оболочки, вызвавший растрескивание стеклопластика. Несмотря на сравнительно небольшое количество отказов, каждый отказ полимерного изолятора сопряжен с необходимостью его замены. На отыскание места повреждения линии и проведение восстановительных работ может потребоваться большое количество времени.

Эти проблемы актуальны и для стран СНГ. Так, явление «хрупкого разрушения», впервые обнаруженное в 1970 году на полимерных изоляторах первого поколения, установленных в магистральных линиях Италии и Южной Африки, наблюдалось также в 1980 г. и 1990 г. в США, в России – на линии 330 кВ МЭС Северо-Запада. Как правило, «хрупкое разрушение» в подвесных изоляторах наблюдается около высоковольтного провода или внутри оконцевателя, поддерживающего высоковольтный провод. Несмотря на малую вероятность разрушений, возможность их появления вызывает беспокойство как у потребителей, так и у разработчиков изоляторов, поскольку «хрупкий разрыв» сопровождается падением провода.

Михаил Ярмаркин, доктор технических наук, заведующий кафедрой «Электроэнергетическое оборудование электрических станций, подстанций и промышленных предприятий», ПЭИПК:

Основная проблема полимерных изоляторов в наши дни – это проблема качества. На рынок вышло слишком много фирм, применяющих низкокачественные материалы, далеко не самое лучшее оборудование, не соблюдающих технологию производства. Иными словами, это предприятия, которые делают ставку на выпуск откровенной халтуры. В течение последних лет на рынок были выброшены огромные партии низкокачественных полимерных изоляторов по демпинговым ценам. Стоимость такого изолятора может быть меньшей, чем стоимость необходимых для создания изолятора материалов: стеклопластиковой основы, полимерной покрышки, металлических фланцев. Если сложить стоимость материалов хорошего качества, которые можно приобрести по минимальной стоимости, все‑таки это будет меньше, чем цена изолятора.

И все‑таки такая заведомо некачественная продукция находит потребителей, предпочитающих рассчитывать на авось, лишь бы добиться сиюминутной экономии. Они не сознают, насколько рискованно использование изоляторов сомнительного качества, или, может быть, предпочитают закрывать на это глаза. Между тем самые обычные природные явления, такие, как начало сезона дождей или холодная зима, могут спровоцировать преждевременное разрушение изолятора. Результаты ЧП могут быть весьма печальными. Представьте, что произойдет, если целое предприятие, поселок, а то и целый город останутся без электричества.

Как предотвратить возникновение подобных ситуаций? Здесь многое зависит от предусмотрительности и доброй воли потребителей.

Самое разумное решение – не покупать изоляторы сомнительного происхождения, не иметь дела с не внушающими доверия поставщиками, выбирать компании, которые позволяют познакомиться с технологией производства изоляторов, процедурой выходного контроля. Второй вариант – организовать собственный входной контроль. Но это решение реально только для крупных компаний (в том числе энергетических), имеющих возможность приобрести дорогостоящее оборудование и предложить достойные условия труда специалистам. Для того чтобы организовать входной контроль, необходимо создать собственную лабораторию.

Третий вариант, предложенный участниками нашей конференции, – создание ассоциации поставщиков, участники которой обязуются следовать единым для всех стандартам и предоставлять ассоциации элементарную информацию, касающуюся прозрачности закупок, качества исходных материалов и пр. Скорее всего, эта мера не приведет к существенному уменьшению числа потребителей, готовых экономить на безопасности. И все же факт членства в такой ассоциации, как и в любом другом объединении профессионалов, сможет служить гарантией для потребителей. Это – как сертификат качества.

МНЕНИЯ ПОТРЕБИТЕЛЕЙ:

Павел Бабешко, заместитель главного инженера ОАО «Астраханьэнерго»:

Опыт применения современных полимерных изоляторов с кремнийорганической оболочкой на объектах «Астраханьэнерго» не настолько велик, чтобы мы могли о нем судить. Начиная с 2002 года, мы эксплуатируем 450 изоляторов производства ООО «Полимер» (Санкт-Петербург), пока по ним замечаний нет. А если рассуждать о полимерных изоляторах вообще, то в конце 1990‑х наша компания пыталась применять полимерные изоляторы серии ЛПС-70/110 производства фирмы «Изорат», но лет 6 назад на наших объектах начались массовые отказы изоляторов по причине разрушения оболочки. Производители изоляторов сами признали, что в их продукции имел место изначальный дефект, связанный с недостаточной герметичностью оболочки относительно несущего стеклопластикового стержня. В итоге мы приняли решение вернуться к привычным стеклянным изоляторам, что удобнее и в плане замены (достаточно заменить один или несколько изоляторов из гирлянды), и в плане единства методов, позволяющих выявлять повреждения.

Что до изоляторов, которые будут применяться при строительстве новых линий, то сейчас мы только изучаем сравнительные характеристики различных видов изоляторов, чтобы решить, какие из них выбрать.

Начальник ООЗД, заместитель директора по логистике и закупкам С. А. Шабанов (ОАО «Московская областная электросетевая компания»):

Наша компания приобретает различные типы изоляторов, в том числе стеклянные (например: ПС-120‑112W), фарфоровые (например: ПФ-70Е 212V), полимерные (например: ИОСПК-10‑35‑190 III УХЛ 1). Зависит это от многих причин – и от класса напряжения и требований надежности, особенностей конструктивного исполнения, среды использования. Практически все опорные и проходные изоляторы – фарфоровые, подвесные – в основном стеклянные.

На уже эксплуатируемые объекты приобретаются те типы изоляторов, которые на них используются. На вновь возводимые и реконструируемые объекты изоляторы приобретаются согласно проектной документации, есть полимерные, но в основном это стеклянные изоляторы.

Изоляционные свойства фарфора и пенополистирола | Home Guides

Многие материалы используются для изоляции, включая целлюлозу (бумагу), стекловолокно, полистирол и алюминий. Однако не все изоляционные материалы служат для одной и той же цели. Например, пенополистирол (торговое название полистирола) и фарфор действуют как изоляционные материалы, но один работает в основном в домашних условиях, а другой изолирует электрические линии.

Фарфоровые изоляторы

Линии электропередач и другие электрифицированные провода передают электрическую энергию высокого напряжения по подвешенным проводам.Хотя сами провода обычно не содержат изоляции, определенные участки вдоль электрифицированных проводов требуют изоляции. Например, изоляторы требуются в местах, где электрические провода под напряжением соприкасаются с опорами, которые их поддерживают, и где они соприкасаются со зданиями. Поскольку изоляторы не реагируют на электрические поля, они могут иметь большое значение для предотвращения пожаров и сбоев в электросети.

Свойства фарфора

Фарфоровые изоляторы обычно содержат большие концентрации некоторых других минералов, таких как оксид алюминия или глина.Комбинация фарфора и других минералов позволяет электричеству проходить, не вступая в реакцию с соседними электрическими проводниками. Это не только обеспечивает большую безопасность, но и позволяет электричеству проходить без потери заряда. Поскольку фарфор не проводит электричество, особенно в сочетании с другими непроводящими материалами, он является идеальным материалом для изоляторов.

Изоляция из пенополистирола

Пенополистирол — торговая марка марки полистирола, плотной пены, часто продаваемой в виде спрея.В то время как фарфор обычно используется в качестве изоляции электрических проводов, пенополистирол используется для изоляции домов и зданий. Изоляция жилых помещений служит многим целям, от контроля температуры до защиты от воды и огня. С экологической точки зрения пенополистирол подвергся некоторой критике. Например, TreeHugger.com, продукт Discovery, раскритиковал изоляцию из полистирола, в частности пенополистирола, за использование экологически вредных антипиренов, таких как гексабромциклододекан.

Свойства пенополистирола

Хотя пенополистирол не так распространен, как некоторые другие изоляционные материалы, такие как стекловолокно, он имеет определенные преимущества.Во-первых, пенополистирол не удерживает воду, поэтому он может очень хорошо работать для предотвращения наводнений и плесени. Пенополистирол также имеет низкую теплопроводность, что может привести к более низким температурам в помещении летом и более высоким температурам в помещении зимой. Из-за чрезвычайной плотности пенополистирола он также действует как эффективный звуковой барьер.

ФАРФОРОВЫЕ ИЗОЛЯТОРЫ НА ТРАНСМИССИОННЫХ ЛИНИЯХ | ПРОЕКТИРОВАНИЕ ТРАНСМИССИОННЫХ ЛИНИЙ и СТУПИЦА ЭЛЕКТРОТЕХНИКИ

Фарфоровые изоляторы (колоколообразного типа) были впервые созданы в 1849 году Вернером фон Зейменсом.Фарфоровые изоляторы изначально использовались для изоляции телефонных линий. С тех пор фарфоровые изоляторы эволюционировали и нашли широкое применение, особенно в системах линий электропередачи, выступающих в качестве изоляторов. Фарфоровые изоляторы имеют две основные цели в линиях передачи:

1. Поддерживать проводники и прикреплять их к конструкциям

2. Электрически изолировать проводники от других компонентов на линии передачи

Вторая цель очень важна для работы, поскольку без какой-либо формы изоляционный материал, электрическая цепь не может работать.

Чтобы можно было изолировать проводники, изоляторы должны быть изготовлены из материалов, обладающих большим сопротивлением потоку электричества. Фарфор — один из наиболее часто используемых изоляторов наряду со стеклом и другими синтетическими материалами.

Фарфор — это многофазный керамический материал, который получают нагреванием силикатов алюминия до образования фазы муллита. Если муллит пористый, его поверхность должна быть покрыта стеклом с высокой температурой плавления, чтобы сделать его гладким и непроницаемым для использования в изоляторах воздушных линий.

Фарфоровые изоляторы, как и любые изоляторы, бывают разных форм и размеров, чтобы соответствовать номиналу изолятора, а также его использованию. Изоляторы

классифицируются с точки зрения их электрических и механических возможностей обращения.

Электрический

Уровень напряжения

Низкочастотный пробой в сухом и влажном состоянии

Положительный и отрицательный импульсный пробой

И т. Д.

Механический

Прочность кантилевера

Предел прочности на растяжение

Комбинированная прочность на разрыв

Максимальная рабочая нагрузка

И т. Д.

Что касается использования, то на линиях электропередачи обычно используются изоляторы трех типов. Это штыревые изоляторы, опорные изоляторы и дисковые изоляторы.

Штыревой изолятор

Обычно предназначены для использования в более низком диапазоне напряжений передачи. Штифтовые изоляторы устанавливаются на опоры или поперечины с помощью изолирующего штифта, сделанного из металла или дерева. Штыревые изоляторы всегда предназначены для поддержки проводника в вертикальном или вертикальном положении сверху.

Изоляторы опор

Изоляторы столбов могут быть установлены вертикально на вершинах столбов или поперечин или горизонтально на стороне столба.

Дисковые изоляторы

Дисковые изоляторы могут быть соединены вместе в гирлянды для соответствия требованиям любого передаваемого напряжения. Обычно они имеют форму колокола и имеют механизмы для соединения сверху и снизу.

Изготовление электрического фарфорового изолятора из керамического сырья региона Оромия, Эфиопия

https://doi.org/10.1016/j.heliyon.2019.e02327Получить права и содержаниеРеферат

Электрический фарфоровый изолятор был изготовлен из местного керамического сырья , Каолин / глина Bombowha, полевой шпат Arero и кварц Arero, доступные в Эфиопии.Минералогия сырья, химический состав и термические свойства были охарактеризованы с помощью рентгеновского дифрактометра (XRD), атомно-абсорбционного спектрометра (AAS) и термогравиметрии (TGA), соответственно. Пластичность глины определяли согласно тесту пластичности Аттерберга. На основе химического состава сырья были приготовлены пять различных образцов фарфоровых изоляторов при температуре обжига 1000 ° C, 1100 ° C, 1200 ° C и 1300 ° C. Водопоглощение, кажущаяся пористость, насыпная плотность, электрическая прочность и микроструктура обожженных фарфоровых изоляторов были изучены в зависимости от температуры обжига.Результаты XRD и AAS показали, что в глине Bombowha минерал каолинит оказался основным минеральным компонентом с заметным содержанием кремнезема (46,84 мас.%) И глинозема (36,74 мас.%) С умеренной пластичностью (PI = 19–21%). Полевой шпат Ареро относится к минералам полевого шпата анортоклаза с меньшим содержанием щелочи (Na 2 O + K 2 0) <7 мас.%. Среди испытанных фарфоровых изоляторов образец с составом 45% каолина, 45% полевого шпата и 10% кварца продемонстрировал превосходные свойства поглощения воды 0.010%, пористость 0,088%, плотность 2,466 г / см 3 , электрическая прочность 8 кв / мм при температуре обжига 1300 ° C с фазой муллита и кварца, внедренной в достаточную стеклообразную фазу. Таким образом, экспериментальный результат подтвердил, что стандартный фарфоровый изолятор может быть изготовлен из местного керамического сырья (глина и кварц) в Эфиопии в оптимальных условиях.

Ключевые слова

Материаловедение

Фарфоровый изолятор

Пластичность

Полевой шпат

Каолин

Кварц

Рекомендуемые статьиЦитирующие статьи (0)

© 2019 Автор (ы).Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Цитирование статей

Тенденции рынка фарфоровых изоляторов | Отраслевой отчет, 2027 г.

Рынок фарфоровых изоляторов ожидается, что в период с 2021 по 2027 год будет наблюдаться значительный рост в связи с растущими обязательствами по замене устаревшей электрической инфраструктуры. Увеличение количества инвестиций в электрификацию железнодорожных линий проложило путь для увеличения проникновения технологий интеллектуальных сетей.Фарфоровые изоляторы широко используются в системах передачи и распределения электроэнергии. Растущая потребность в стабильной производительности в очень суровых условиях — еще один фактор, стимулирующий рост рынка.

Более широкое применение на морских подстанциях и на нефтехимических предприятиях с сильной коррозией будет способствовать дальнейшему росту рынка.

По типу рынок фарфоровых изоляторов делится на пробивные и неразрушающие.Среди них внедрение фарфоровых изоляторов пробивного типа приведет к заметным успехам в связи с растущей потребностью в повышении удельного сопротивления и диэлектрической прочности. Кроме того, растущие требования к механической прочности наряду с оптимальной опорой для воздушных линий электропередачи являются факторами, которые могут способствовать увеличению числа сегментов.

В зависимости от области применения ожидается, что в 2021 и 2027 годах производство низковольтных фарфоровых изоляторов будет расти значительными темпами из-за требований к стойкости к коррозии и минимальным токам утечки.Активное строительство жилых и малых коммерческих объектов также станет важным фактором роста отрасли.

Спрос на высоковольтные фарфоровые изоляторы, вероятно, станет свидетелем прибыльного роста, обусловленного масштабной интеграцией возобновляемых источников энергии. Эти фарфоровые изоляторы обладают превосходными электрическими и механическими свойствами, а также более длительным сроком службы и более высокой стабильностью. Благодаря этому они широко используются в электрофильтрах и электроэнергетических системах.Возрастающая потребность в расширении инфраструктуры передачи и распределения (T&D) приведет к развитию рынка фарфоровых изоляторов.

Что касается регионального ландшафта, Азиатско-Тихоокеанский регион зафиксирует значительное потребление фарфоровых изоляторов, вызванное увеличением числа программ электрификации сельских районов. Например, в июле 2019 года Всемирный банк утвердил финансирование в размере 31,7 миллиона долларов для TREP (Проект электрификации сельских районов Таджикистана) для обеспечения электроэнергией уязвимых сообществ в самых отдаленных районах Таджикистана.Быстрая урбанизация в регионе привела к резкому росту спроса на электроэнергию. Растущая государственная поддержка возобновляемой и чистой энергии еще больше улучшит перспективы отрасли.

В региональном масштабе рынок фарфоровых изоляторов в Северной Америке будет расширяться с увеличением потребности в модернизации существующих сетевых сетей. Растущее количество инвестиций в инфраструктуру — еще один фактор, влияющий на региональный рост. По некоторым оценкам, местные органы власти и власти штата в США.В 2018 году С. вложил более 169 миллионов долларов в инфраструктурные проекты.

Akron Porcelain & Plastics, Aditya Birla Insulators, Metsch Refractories, Meister International, National Switchgears, PPC Insulators, Yigang Precision Ceramics, Power-grid Switchgears, ZPE ZAPEL и CJI Porcelain являются одними из известных игроков на рынке фарфоровых изоляторов.

Помимо сосредоточения внимания на инициативах по развитию маркетинга, таких как приобретения и партнерства, эти глобальные поставщики фарфоровых изоляторов также работают над расширением производства и инвестициями, чтобы усилить свое присутствие на мировых рынках.

Например, в апреле 2018 года CJI Porcelain Pvt Ltd объявила о сотрудничестве с ведущим испанским производителем композитных изоляторов Poinsa для расширения своего портфеля и роста производства керамических и кремниевых изоляторов.

Продолжающаяся пандемия COVID-19 привела к ужасающему спаду в мировой экономике в соответствии с нормами социального дистанцирования и общенациональными блокировками, чтобы ограничить резкий рост инфицирования.Пандемия также вызвала серьезные проблемы в отрасли производства фарфоровых изоляторов из-за задержек в реализации инфраструктурных проектов, а также из-за препятствий на новых и модернизируемых объектах как в жилых, так и в коммерческих помещениях.

Какую информацию содержит этот отчет?

Охват историческими данными: с 2016 по 2020 год; Прогнозы роста: с 2021 по 2027 год.

Экспертный анализ: промышленность, управление, инновации и технологические тенденции; факторы, влияющие на развитие; недостатки, SWOT.

Прогнозы производительности на 6-7 лет: основных сегментов, охватывающих приложения, основные продукты и регионы.

Отчетность о конкурентной среде: лидеров рынка и важных игроков, компетенции и возможности этих компаний с точки зрения производства, устойчивости и перспектив.

Настроить этот отчет

О компании Eger Products, Inc. | Формовочные машины погружением | Пластизольный завод

Новинка! Компания Eger Products теперь предлагает фарфоровые изоляторы

и фарфоровые вводы для трансформаторов и распределительных устройств.

Компания Eger рада предложить фарфоровые изоляторы, вводы для трансформаторов и распределительных устройств высочайшего качества. В соответствии с нашей приверженностью качеству, непревзойденным возможностям и превосходной доставке, наша линейка продуктов изготовлена из фарфора высочайшего качества и изготовлена в соответствии с самыми строгими стандартами.

Фарфоровые изоляторы Непревзойденные возможности, приверженность качеству и превосходная поставка Eger Products делают нас предпочтительным производителем.

Наши фарфоровые изоляторы обеспечат годы надежной и стабильной работы в самых суровых условиях. Фарфоровые изоляторы, созданные для того, чтобы противостоять агрессивным средам с морской водой или нефтехимическим предприятиям, суровым высоким температурам и холоду, а также сейсмически активным местоположениям, являются изолятором выбора во всей мировой электроэнергетике.

Чтобы лучше обслуживать наших клиентов, мы храним фарфоровые изоляторы стандартных промышленных размеров. У нас есть десятки размеров в наличии и мы готовы отправить их прямо на ваш объект.

Наша линейка фарфоровых изоляторов включает:

Фарфоровые изоляторы для шин A20

Фарфоровые изоляторы для шин A30

Фарфоровые изоляторы для опор

Изоляторы для опор для фарфоровых станций

Фарфоровые изоляторы для катушек и оттяжек

Фарфоровые изоляторы штыревого типа для низкого и высокого напряжения

Фарфоровые подвесные изоляторы

Изоляторы для коммутационных линий

Фарфоровые изоляторы для линий

Фарфоровые втулки

Мы предлагаем полную линейку фарфоровых вводов и вводов в сборе для трансформаторов, распределительных устройств, конденсаторов (от 2 до 14 зубцов) и специальных силовых аппаратов.Эти прочные и надежные втулки из высококачественного фарфора рассчитаны на годы безремонтного обслуживания.

Наша продуктовая линейка фарфоровых вводов включает:

Фарфоровые вводы трансформаторов и распределительных устройств

Фарфоровые втулки автоматических выключателей

Фарфоровые втулки конденсаторов

Для сборок проходных изоляторов мы предлагаем ряд изделий для низкого и высокого уровня

.

Напряжение. Пожалуйста, узнайте о наших различных размерах и областях применения.

Чтобы узнать больше и запросить расценки:

Позвоните Джошу по ссылке 513-947-2537 или по адресу [email protected]

Позвоните в Shawn Hall 513-947-2530 или [email protected]

преимуществ фарфоровых изоляторов

Для каждого применения и условий требуется свой материал изолятора. Здесь мы подходим к ТОП важных преимуществ и характеристик фарфоровых изоляторов. Некоторые из них, возможно, вам хорошо известны, с другой стороны, некоторые из них будут вам полезны.Если бы вы нашли аргументы в пользу фарфоровых изоляторов только для ваших приложений, мы были бы рады.

Знаете ли вы о преимуществах фарфоровых изоляторов?1. Экологичность. В его распоряжении фарфоровый изолятор не опасный отход

.Изготовлен из натуральных материалов путем простого смешивания и отверждения; его можно хранить на свалках вместе с другими отходами. Он может служить вторичным материалом для производства керамических и аналогичных изделий.

2. По сравнению с полимером электрическая прочность фарфора выше: 25+ кВ / мм против 20 кВ / мм у полимера

Фарфоровый изолятор в сухом состоянии в качестве электроизоляционного материала имеет лучшие электрические свойства, чем полимер. Типовые электрические испытания показывают лучшие результаты, обеспечивая более длительный срок службы с точки зрения нагрузок, создаваемых электрическими зарядами и другими временными электрическими явлениями.

3. Фарфоровый изолятор демонстрирует более высокую стойкость к разрушению поверхности, не разрушается и не карбонизируется во время зарядки; токопроводящий путь создается очень медленно по сравнению с поверхностью изолятора из композитного материала

Высокая термостойкость и прочность, керамика устойчива к температурам до 1000 ° C: поверхность устойчива к любому типу деградации в пределах температурного диапазона.Поверхность устойчива к воздействию УФ-излучения.

4. Керамический материал устойчив к грызунам, термитам, птицам и другим животным, способным нарушить целостность полимеров.

Поверхность изолятора сильно глянцевая и твердая, что делает продукт неблагоприятным для вкусов фауны.

5. Керамический изолятор имеет широкую область применения: контакторы, разъединители, трансформаторы оборудования, конденсаторы, втулки также с крайней поверхностью, нетипичные изоляторы (фильтры)

Характеристики высокой пластичности во время производства, возможности точного шлифования и довольно простая цементация и склеивание с превосходными механическими свойствами позволяют создавать множество форм и использовать их в любом типе применения.

6. Керамический изолятор подходит для экстремальных изменений температуры / холода в окружающей среде. Он подходит для сред с пылью, солью и высокой влажностью или для сочетания всего вышеперечисленного.

Глазурованная поверхность придает продукту лучшие самоочищающиеся свойства в зонах с высоким уровнем загрязнения. Продукт показывает стабильные результаты при зарядах и коротких замыканиях в такой среде; он очень устойчив к коррозии как в кислой, так и в едкой среде.

7.Керамический изолятор не имеет дефектов на границе раздела керамика-металл

Комбинация керамического изолятора с чугунными или алюминиевыми конструкциями с использованием традиционных вяжущих веществ устойчива к переходным явлениям во время разряда или щеточного разряда.

8. Керамический материал обладает очень высокой механической прочностью под давлением и твердостью

Керамический изолятор не деформируется без приложения внешней силы. Гарантированный срок службы — до 40 лет.Поэтому многие пользователи предоставили долгосрочные рабочие рекомендации в ряде приложений.

9. Дизайн изменен с учетом условий окружающей среды

В процессе производства продукт предлагает множество форм; В остеклении используется широкая цветовая гамма в зависимости от потребностей заказчика, например, серый или голубой.

10. Керамический изолятор приятнее для глаза

У него вневременной дизайн.

(PDF) Разработка фарфоровых изоляторов из местных материалов

Oladiji, et.al. USEP: Журнал исследовательской информации в области гражданского строительства, Том 7, № 1, 2010 г.

48

прохождение электричества к какому-либо другому устройству или области, так что электричество

не причиняет вреда и не причиняет смерти тем, кто прикоснитесь к областям или устройствам, которые

подключены к электрическим изоляторам (Porcelain Insulator, 2009).

Изоляторышироко используются в высоковольтных системах (Onaji и

Usman, 1988). Несмотря на очень широкий спектр применения и наличие

сырья, наиболее часто используемые изоляторы по-прежнему импортируются в

Нигерию из-за производства электрических изоляторов в небольших количествах; и

, в основном предназначенные для обслуживания низковольтных дужек и винтов.

является обязательным для облегчения производства местных электрических изоляторов

для удовлетворения растущего спроса. Следовательно, невозможно переоценить развитие технологий

для производства высококачественных фарфоровых корпусов, которые являются коммерчески жизнеспособными

, а также соответствуют требуемым стандартам.

Фарфор — это керамический материал, изготовленный путем нагревания сырья, обычно

, включая глину в форме каолина, в печи до температур от

1200 ° C (2192 ° F) до 1400 ° C (2552 ° F).Вязкость, прочность и прозрачность фарфора

возникают в основном из-за образования стекла и минерального муллита

внутри обожженного тела при таких высоких температурах (Porcelain,

2009). Было установлено, что керамогранит является настоящим керамогранитом благодаря очень высокой плотности

, быстрым промышленным циклам обжига, ощутимой механической прочности и износостойкости

(Tucci et al., 2007). Бесспорно, фарфоровые изоляторы

имеют широкий спектр применения в безопасной передаче электроэнергии.Фарфор

состоит в основном из глины, полевого шпата и наполнителя, обычно кварца или глинозема

. Глина [(Al

2

Si

2

O

5

(OH)

4

] придает пластичность керамической смеси,

кремень или кварц [SiO

2

] сохраняет форму формованного изделия во время обжига, а полевой шпат [KxNai-x (AlSi

3

) O

8

] служит флюсом (CRMPI, 2006).Эти три составляющих

помещают электрический фарфор в фазовую систему в терминах оксидных составляющих

, отсюда и термин трехосный фарфор (Buchanan, 1991).

Большинство существующих литературных источников по составу тела и условиям обработки для

фарфора всех видов, таких как Norton (1980) и Olupot (2006), относится к

в основном к иностранному сырью, которое может сильно отличаться от местного