Что такое о гальванопластика и гальваностегия

Гальванопластика — электрохимический способ копирования (получение точных копий изделий). Широко используется в технике при изготовлении матриц в полиграфии, пресс-форм для прессования грампластинок и т. п. Этим способом изготовляют металлические сетки, ювелирные изделия, копии скульптур, гравюр, детали сложной конфигурации. Способ отличается исключительно высокой точностью воспроизведения рельефа изделия.

Гальваностегия — электрохимический процесс покрытия одного металла другим, более устойчивым в механическом и химическом отношении, например стальные детали покрывают хромом, никелем, медные — никелем, серебром или другими металлами.

В принципе гальванопластика не отличается от гальваностегии. Однако гальваностегические и гальванопластические процессы имеют свои особенности и отличаются прежде всего методами подготовки поверхности перед осаждением на нее металла.

В гальваностегии поверхность подготавливается так, чтобы покрытие прочно держалось на ней. В гальванопластике, наоборот, покрытие должно легко отделяться. Поэтому в последнем случае уделяется большое внимание нанесению токопроводящих слоев (в случае покрытия непроводников) и разделительных слоев (если копия получается с металла).

Далее, в то время как для гальваностегических покрытий используют многие металлы и сплавы (серебро, цинк, олово, никель, медь, хром и их сплавы), в гальванопластике обычно применяют лишь отложения меди, никеля и серебра и значительно реже — других металлов. В связи с тем, что гальванопластические отложения отличаются от гальваностегических значительно большей толщиной, составы электролитов и режимы, применяемые в гальванопластике, также несколько отличаются от принятых в Гальваностегии.

В гальванопластике металл обычно наращивают не на металл, а на тонкий токопроводящий слой, нанесенный на поверхность непроводника, или на разделительный, плохо проводящий слой, нанесенный на металл, поэтому в технологический процесс вводят дополнительную по сравнению с гальваностегией операцию «затяжки» металлом — первичное наращивание металла на токопроводящий слой до полного закрытия его. Составы электролитов для ванн затяжки и режим работы несколько отличаются от обычных.

Оборудование и самодельные устройства

Оборудование для гальваностегии ничем не отличается от оборудования, применяемого для гальванопластики. В качестве гальванической ванны может быть использована любая стеклянная байка такого размера, чтобы покрываемый металлом предмет свободно в ней размещался и при этом не находился слишком близко от анодных пластин.

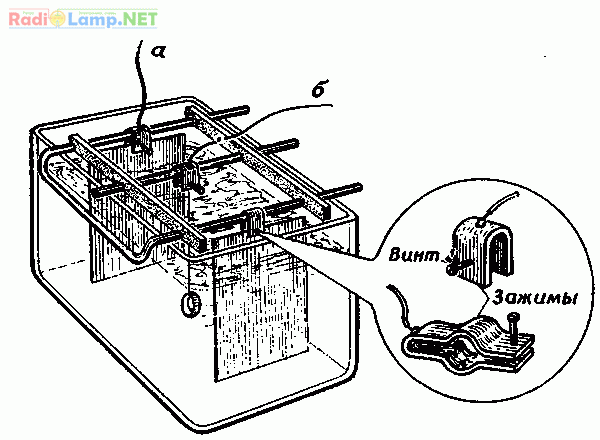

Рис. 1. Гальваническая ванна в четырехугольной банке.

Удобнее всего пользоваться четырехугольными стеклянными баньками (рис. 1).

Из толстой медной проволоки или трубок делают поперечные пере-!кладины, из которых две (а) служат для подвешивания никелевых или медных пластин — а н од о в, а третья (б)-для никелируемых или Омедняемых предметов.

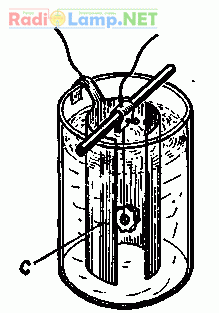

Рис. 2. Гальваническая ванна в круглой банке.

В круглой банке анодную пластину приходится сгибать в виде цилиндра (с) (рис. 2).

Покрываемые предметы подвешивают на медных проволоках. Анодных пластин должно быть две. Важно, чтобы покрываемые предметы были обращены к анодам своими наибольшими площадями и находились с ними примерно в Параллельных плоскостях.

Перекладины, к которым подвешиваются аноды и покрываемые предметы, необходимо снабдить клеммами для удoбcтвa и надежности соединения (см. рис. 3). Проволоки, которыми прикреплен анод к перекладине, должны находиться выше уровня Электролита, особенно если они сделаны из другого металла.

Анодные пластины включаются Между собой параллельно и присоединяются обязательно к клемме «плюс» источника тока аккумулятора или выпрямителя).

Аноды должны быть тщательно очищены от окислов, грязи и обезжирены, так же как и предметы, предназначенные для покрытия металлом.

Важным условием успешного никелирования и меднения является чистота. Если в электролите появилась легкая муть или образовался осадок, электролит необходимо профильтровать.

На рис. 3 показана схема включения гальванической ванны. В качестве источника можно использовать автомобильный аккумулятор или выпрямитель (напряжением 6-12 В), питающийся от сети переменного тока напряжением 127-220 В. К схеме необходимо подключать вольтметр и амперметр. Если поверхность покрываемого предмета менее 2 дм^2, можно использовать миллиамперметр на 500 мА.

Сопротивление реостата должно быть порядка 8-10 Ом, чтобы можно было изменять ток в пределах долей ампера.

При сборке электрической цепи ванны очень важно не спутать полюсы у аккумулятора или выпрямителя, так как анодные пластины должны быть обязательно подключены к положительному полюсу, а деталь (предмет) — к отрицательному. При неправильном включении будет «растворяться» металл детали или предмета, что приведет к порче электролита.

Ровное плотное покрытие предмета никелем или медью зависит от величины электрического тока, не превосходящей известного предела и зависящей от площади поверхности предмета.

Например, если норма плотности тока равна 0,5 А на 1 дм^2 и предмет имеет общую поверхность около 0,5 дм^2, то ток не должен превышать 0,5 X 0,5 = 0,25 А. При большем токе никель или медь будут откладываться темным, непрочным, легко отделяющимся слоем. Если предмет имеет заостренные части, плотность тока следует уменьшить в 2-3 раза.

Предметы погружают в ванну под напряжением. Для этого их сначала подвешивают на медных голых проводниках диаметром 0,8-1 мм к перекладине (медная трубка), подключают к источнику электрического тока (при этом реостат включают на полное сопротивление) и опускают в ванну с электролитом. Затем, уменьшая сопротивление реостата, доводят ток до нормы.

Рис. 3. Схема включения гальванической ванны в электрическую цепь.

Во время гальванизации деталь или предмет два-три раза вынимают из ванны на короткое время и осматривают. Если металл откладывается неравномерно, изменяют положение предмета, повернув его к аноду той стороной, на которой слой металла получается тоньше.

При правильном процессе никелирования никель откладывается матовым, повсюду ровным, серебристым слоем. Появление темных пятен свидетельствует о плохом обезжиривании. Тонкий слой металла откладывается на детали или предмете за 20-30 мин, толстый слой — за несколько часов.

Предмет, вынутый из ванны, как бы хорошо он ни был предварительно отполирован, имеет матовую поверхность. Для придания блеска его полируют тончайшим мелом (зубным порошком) при помощи суконки. Можно также полировать крокусом, но очень осторожно, чтобы не повредить слой никеля.

Примечание. В любительских конструкциях широко применяется алюминий. Анодирование можно выполнять переменным током 12- 24 В. Деталь (лист) полируют до зеркального блеска, протирают ацетоном и химически обезжиривают в растворе едкого натра 50 г/л. Время обезжиривания 3-5 мин, температура раствора 50° С.

Анодирование переменным током заключается в следующем. Если анодируется деталь (лист), то она является первым электродом, а вторым может быть обработанная алюминиевая болванка или лист.

Контакты токоподводов обязательно должны быть алюминиевые. Электролитом служит 20-процентный раствор серной кислоты.

Условия анодирования следующие.

- Для алюминия и плакированного дюралюминия плотность тока 1,5-2 А/дм^2 при напряжении 12 В. Время анодирования 25-30 мин, температура электролита не выше 25° С.

- Для неплакированного дюралюминия плотность тока 2-3 А/дм^2 при напряжении 12-20 В. Время анодирования 20-25 мин, температура электролита — около 25° С.

Электролитическая гальванопластика

С копируемого предмета или изделия прежде всего снимают отпечаток, т. е. делают форму из легкоплавного металла, воска, пластилина или гипса. Копируемый предмет, натертый мылом, кладут в картонную коробку и заливают легкоплавким сплавом Вуда или другими легкоплавкими сплавами.

После отливки предмет вынимают и полученную форму обезжиривают и подвергают меднению в электролитической ванне. Для того что-

бы металл не откладывался на тех сторонах формы, где нет оттиска, их покрывают при помощи кисточки расплавленным воском или парафином. После меднения легкоплавкий металл расплавляют в кипящей воде и получают матрицу. Матрицу заливают гипсом или свинцом, и копия готова.

Для изготовления форм применяют следующую восковую композицию:

- Воск — 20в. ч.

- Парафин — 3 в. ч.

- Графит — 1 в. ч.

Если форму изготовляют из диэлектрика (воск, пластилин, парафин, гипс), ее поверхность покрывают электропроводным слоем. Проводящий слой может быть нанесен способом восстановления некоторых металлов (серебра, меди, никеля) или механическим путем — втиранием в поверхность формы чешуйчатого графита мягкой волосяной кистью.

Графит тщательно растирают в фарфоровой ступке, просеивают через сито или марлю и наносят на поверхность изделия мягкой кистью или ватным тампоном. Графит лучше прилипает к пластилину. Формы из гипса, дерева, стекла, пластмассы и папье-маше покрывают раствором воска в бензине.

На поверхность, не успевшую высохнуть, наносят графитную пудру, а лишний, неприлипший графит сдувают.

Гальваническое покрытие легко отделяется от формы, покрытой графитом. Если форма выполнена из металла, то на ее поверхности необходимо создать электропроводящую пленку оксида, сульфида или другой нерастворимой соли, например на серебре — хлорида серебра, на свинце — сульфита свинца, чтобы форма хорошо отделялась от покрытия.

Медные, серебряные и свинцовые поверхности обрабатывают 1%-ным раствором сульфида натрия, в результате чего на них образуются нерастворимые сульфиды.

Осаждение металла на поверхности формы. Подготовленную форму погружают в ванну, схема которой находится под током, чтобы не растворилась разделяющая пленка. Сначала проводят «затяжку» (покрытие) проводящего слоя меди при малой плотности тока в растворе такого состава:

- Сернокислая медь (медный купорос) — 150-200 г,

- Серная кислота — 7-15 г,

- Этиловый спирт — 30-50 мл,

- Вода — 1000 мл.

Рабочая температура электролита 18-25° С, плотность тока 1-2 А/дм^2. Спирт необходим для повышения смачиваемости поверхности. После того как вся поверхность «затянется» слоем меди, форму переносят в электролит, предназначенный для гальванопластики.

Для гальванопластических работ (меднение) рекомендуется следующий состав:

- Сернокислая медь (медный купорос) — 340 в. ч.

- Серная кислота — 2 в. ч.

- Вода — 1000 в, ч.

Температура электролита 25-28° С. Плотность тока 5-8 А/дм2.

Металлизация неметаллических предметов, способы и советы

Чтобы изготовить металлические листья растений, со свежих листьев снимают отпечатки на восковой композиции следующим образом. В формочку из плотной бумаги заливают восковую композицию, дают ей остыть почти до полного отвердения, но с таким расчетом, чтобы поверхность ее была эластичной. Затем на поверхность воска накладывают листья и прижимают их стеклом.

Когда стекло н листья снимают, на восковой композиции остается четкий отпечаток листьев.

После полного затвердения воска форму с отпечатком осторожно графитируют мягкой кистью. Установив проводники на форме, подвешивают груз и опускают ее в гальваническую ванну.

Для покрытия металлом насекомых (бабочек, жуков и т. п.) нх соответствующим способом подготавливают: насекомых выдерживают в 1,5%-ном растворе сулемы, высушивают, покрывают лаком или тонким слоем воска. Затем поверхность нужно сделать токопроводящей, для этого ее при помощи кисточки смазывают жидкой кашицей из графита, разведенного на спирте или водке. После высыхания излишки графита удаляют.

После этого предмет подвешивают на нескольких тонких медных проволочках диаметром 0,1-0,2 мм, перекручивая или перевязывая их неоднократно крест-накрест (рис. 1), и помещают в гальвано-пластическую ванну. Для устранения плавучести в электролите бабоч

ку, жучка и т. п. прикрепляют парафином к стеклу или кусочку пластмассы. Металл начинает откладываться прежде всего около медных проволочек, распространяясь очень медленно на всю остальную поверхность.

Поэтому в начале процесса ток должен быть в несколько раз меньше нормального, когда же вся поверхность окажется «затянутой» металлом, доводят его до нормы. Продолжительность процесса — несколько часов. Толщина покрытия может колебаться от 0,1 до 2 мм.

Рис. 1. Подвешивание жука для омеднения (а). Вид жука, покрытого металлом (б).

Используя метод гальванопластики, можно металлизировать кружева для декоративно-художественного украшения различных предметов.

Кружева растягивают на рамке и пропитывают парафином. Затем их проглаживают утюгом между листами бумаги для удаления излишков парафина. Далее наносят электропроводящий слой мелкого графита, избыток его тщательно сдувают с кружев.

Проложив проводники по краю кружева, их крепят на пластмассовой рамке или рамке из толстого провода с хлорвиниловой изоляцией, вместе с которой кружева погружают в электролит.

Кружева, покрытые медью, обрабатывают латунной щеткой. Паяют их оловянно-свинцовым припоем. Гальваностегическая отделка металлизированных кружев заключается в нанесении декоративного слоя серебра или золота или в оксидировании.

Копируем старинную монету при помощи гальванопластики

Любители-коллекционеры, увлекающиеся сбором старинных монет, могут использовать простой способ снятия копий со старинных монет.

Каждую сторону монеты аккуратно оттискивают на пластилине. Чтобы монета не прилипла к пластилину, ее смачивают мыльным раствором. Кромки оттисков подравнивают так, чтобы углубление в пластилине было равно половине высоты монеты. Затем холодной водой смывают мыло, подсушивают пластилин, пока его температура не достигнет комнатной- 18-20° С.

Затем на поверхность оттиска мягкой кисточкой намыливают порошок бронзы (в хозяйственных магазинах он продается под названием «Краска под золото»). На блестящую бронзовую пленку надо гальваническим способом осадить слой меди. Напыленная бронза не проводит электрического тока, и медь на нее не может осесть.

Чтобы такую поверхность сделать токопроводящей, ее обрабатывают концентрированным раствором двухлористого олова. Поверхность из золотисто-желтой превратится в оловянно-желтую и станет электропроводящей.

Для осаждения на этой поверхности слоя меди надо иметь гальваническую ванну с раствором медного электролита. Для электролита на 1 л дистиллированной или кипяченой воды берут 220-250 г медного купороса, 15-18 г серной кислоты и 35-40 г этилового спирта. Спирт можно заменить двойным количеством водки или 2-3 г фенола (карболовая кислота).

Затем в нескольких местах токопроводящей поверхности оттиска втыкают тоненькие жилки от многожильного провода и соединяют их с общим проводом. Оттиснутая форма будет в ванне минусом (катод). С положительным полюсом соединяют кусочек меди, равный по площади монете или чуть больше нее. Все это опускают в раствор электролита.

Расстояние между электродами 8-10 см.

В качестве источника тока используется выпрямитель либо четыре-пять элементов «373» «Сатурн», соединенных последовательно и включенных в соответствующей полярности. Через 1-2 мин осматривают оттиск. Если осаждающийся на нем слой меди имеет красноватый цвет, как бы поджаренный, значит, ток велик и надо отсоединить одни элемент или уменьшить напряжение на выходе выпрямителя.

Опытным путем добиваются, чтобы слой меди приобрел телеснокрасноватый оттенок с мелкими поблескивающими кристаллами. В этом случае медь будет пластичной.

Осаждать ее нужно в течение 5-6 ч. Потом модель вынимают из пластилина, промывают теплой водой и ножницами выравнивают края. Внутреннюю часть модели покрывают флюсом (канифоль, растворенная в спирте или бензине), заливают до краев оловом или припоем ПОС-60. После заливки обе половины монеты подравнивают и, наконец, спаивают между собой.

Шов зачищают, монету промывают и опускают ее на несколько минут в раствор электролита (без подключения электрического тока). Оловянный шов покроется тонким слоем меди.

Копия монеты готова. Пройдет несколько месяцев, медь — потускнеет, покроется окисью, и тогда трудно будет отличить копию от оригинала.

Литература: В. Г. Бастанов. 300 практических советов, 1986г.

Гальванопластика | Гальванопокрытие

Гальванопластика была известна еще в XIX в., но широко ее использовать в промышленности начали в середине XX в. Сначала ее применяли для изготовления скульптурных портретов и барельефов. Широкое применение гальванопластики в промышленных масштабах началось в середине XX в.: производство грампластинок и волноводов, форм для литья и прессования, сеток и фольги, печатных плат, предметов искусства и сложных конструкций.

С помощью гальванопластики можно с большей точностью, чем любым другим способом, воспроизводить предметы до мельчайших подробностей. Появляется возможность изготовлять предметы столь сложных форм, что производство их другими способами либо невозможно, либо слишком дорогостояще. Гальванопластику применяют для изготовления изделий с уникальной детали (формы) большими сериями. Формой называется специально разработанный, сконструированный и изготовленный образец для снятия копии с него с использованием технологии гальванопластики. С формы, которая может быть весьма дорогой, получают определенное число копий. Копии, в свою очередь, могут служить для получения новых форм: это увеличивает темп производства.

Копия — это заготовка, полученная электролитическим осаждением металла на поверхности формы и отделенная от нее. В дальнейшем, после механической обработки, копию используют по назначению.

Независимо от природы материала формы ее поверхность должна быть электропроводной (на поверхность непроводников наносят электропроводный слой).

По теплофизическим свойствам (коэффициенты объемного и линейного расширения, температура плавления, теплоемкость, теплостойкость) материалы выбирают так, чтобы изготовленные из них формы не разрушались и не искажались при воздействии температуры в процессе механической и химической обработки. Значение температурного коэффициента объемного расширения учитывают при определении размеров готового предмета или инструмента для облегчения отделения копии от формы.

Форма может быть неразборной или состоять из нескольких частей. При конструировании формы должен быть выполнен ряд условий:

- Должно отсутствовать механическое зацепление

между формой и копией после наращивания после¬

дней. - Должны отсутствовать острые углы.

- Должны быть места для электрических контактов.

- Возможность многократного использования формы.

- Копия от формы должна отделяться легко и без повреждений.

Для форм однократного использования (расплавляемых, растворимых) необходимо обеспечить отсутствие острых углов и предусмотреть места для электрических контактов.

На границу раздела форма — копия наносят разделительный слой, позволяющий их разъять. Физико-химические свойства этого слоя зависят от свойств материала формы, копии и растворов (электролитов).

На поверхность неметаллических форм наносят электропроводные слои вакуумным напылением, химическим осаждением, напылением расплавленных металлов или восстановлением окислов.

Изготовление форм. Выбор материала для изготовления формы — важный этап в технологии гальванопластики. Материалы для форм подразделяются на расплавляемые, растворяемые, разрушаемые, эластичные, постоянные (неразрушаемые) и комбинированные (из различных материалов).

Перед выбором материала для формы следует продумать конструкцию изделия, которое необходимо изготовить, наметить шаги технологического процесса, изготовить технологическую оснастку. Так, металлические неразрушаемые формы предусматривают одну технологическую последовательность, а расплавляемые или растворяемые — другую.

При выборе материала для формы надо учитывать следующие варианты использования формы:

- форма будет использована для серийного изготовления копий;,

- форма уникальная, разового применения и будет

изготовлена в одном экземпляре; - форму будут изготовлять серийно.

Проектируя форму, предусматривают место электрического контакта. Точность подгонки одной фигуры к другой определяется зазором не более 0,02 мм. Больший зазор заполняют припоем или замазкой с 10-50% порошка графита или металла.

Для изготовления форм применяют различные способы. Для изготовления форм из металла, воска и гипса используют литье. С помощью механической обработки (токарной, слесарной и т.п.) изготавливают формы из металла, дерева и пластмассы. Поверхности изготовляют с соответствующим параметром шероховатости, при необходимости поверхности шлифуют и полируют. Форма должна иметь технологические припуски (площадки), как правило, размером от нескольких до десятков миллиметров. Припуски удаляют с копии при механической обработке.

Литьем изготавливают формы из легкоплавких сплавов. Для расплавляемых или постоянных форм можно применять цинк, кадмий и их сплавы. Для этих же целей используются также алюминий АД1 и его сплав Д16. Часто формы растворяют в 20%-ном растворе гидроксида натрия или 15%-ном растворе соляной кислоты. Сплав Zn-Al-Cu применяют для литья полых форм, которые затем растворяют в 1%-ном растворе НСI. Формы из алюминия и его сплавов с медью изготовляют механическим способом, а формы из сплавов алюминия с кремнием (силумин) — литьем.

Плоские изделия небольших размеров (цифры, буквы и т.п.) изготовляют на плоских алюминиевых формах. Изделия наращивают из электролитов меднения. Силу сцепления регулируют изменением толщины окисной пленки, получаемой анодированием. Изделия снимают с поверхности при помощи липких лент.

Магний и его сплавы в гальванопластике можно использовать, как алюминий и его сплавы, в качестве расплавляемых, растворимых и неразрушаемых форм.

Медь и ее сплавы применяют в гальванопластике после нанесения на поверхность форм никеля и хрома. Латунь и бронза хорошо обрабатываются на станках. В технологии изготовления грампластинок используют форму из легированной стали со слоем толщиной 0,1 мм электролитически осажденной блестящей меди. С поверхности меди многократно снимают никелевые копии, которые наращивают в сульфаминово-кислых электролитах.

Неметаллические материалы для изготовления форм применяют так же часто, как и металлические. Из агар-агара и желатина изготовляют комбинированные формы. Материал наносят на поверхность основы (металл, стекло) из растворов, затем на поверхности создают необходимый рельеф или рисунок, высушивают, напыляют медь или никель. Наращивают первичный слой в кислом электролите меднения или никелирования, устанавливают экран и продолжают интенсивное осаждение слоя металла необходимой толщины. При стеклянной основе затруднение вызывают размещение и монтаж контактов. Контакт из фольги располагают на технологических площадках.

Поверхность, например, деревянной формы покрывают твердыми и полутвердыми битумами с температурой размягчения соответственно 60-90 и 25-50 °С. На поверхность битума наносят электропроводный слой порошка металла или графита. Копию отделяют от формы после расплавления битума.

В гальванопластике используют также выплавляемые формы из восковых сплавов. Поверхность форм из воска рекомендуется покрывать лаком перед химической металлизацией. Восковые формы применяют в художественной гальванопластике. При проектировании следует учитывать усадку восковых композиций. Предпочтение отдают нехрупким и нелипким восковым сплавам с минимальной текучестью, способностью хорошо сохранять заданную форму и не коробиться при хранении.

Восковые сплавы являются хорошим материалом для изготовления отпечатков барельефов, медалей, с которых необходимо изготовить точную копию. Восковую форму графитируют или металлизируют напылением, при этом очень важно обеспечить контакт с электропроводным слоем вокруг изделия.

Формы из композиций на основе каучуков позволяют решать уникальные задачи. В некоторых случаях формы наполняют, например, воском, жидкостью или воздухом. Если выпустить воздух, то форму легко отделить от копии за счет деформации. В свободном состоянии форма принимает первоначальный вид.

Эластичные формы можно изготовлять из композиций на основе каучуков, сополимеров поливинил-хлорида и поливинилхлорида с винилацетатом.

Преимущество пластмассовых форм — высокая химическая стойкость и возможность механической обработки, а также хорошая растворимость в органических растворителях и низкая температура плавления. В гальваноппастике применяются следующие полимерные материалы: эпоксидные смолы, поливинилхлорид, акрилаты, полиэтилен, полиметилметакрилат (органическое стекло), полистирол и др.

Для увеличения проводимости, механической прочности и уменьшения усадки эпоксидные составы наполняют порошками железа, меди, алюминия (до 75%).

Рефлекторы, параболоиды, эллипсоиды, призмы изготовляют в формах из эпоксидных смол. Так, эпоксидную форму для параболоидов снимают со стеклянного оригинала, на поверхность которого наносят разделительный слой, состоящий из меди и окиси кремния.

На формах из органического стекла наращивают рабочие поверхности пресс-форм, которые используют для изготовления изделий из пластмасс. С применением форм из органического стекла изготавливают некоторые детали механизма часов.

Пластмассовую форму можно получить литьем, прессованием, выточить на токарном станке. В некоторых случаях форму удаляют после нагревания пластмассы.

Иногда формы изготавливают из древесины. К достоинствам древесины относятся высокое сопротивление ударным и вибрационным нагрузкам, высокие теплоизоляционные свойства, малый температурный коэффициент линейного расширения, хорошая сопротивляемость действию кислот и газов, легкая обрабатываемость и др. К недостаткам древесины относятся изменение свойств во времени, различие механических свойств в продольном и поперечном направлениях, гигроскопичность (вызывающая изменение массы, размеров и формы древесины), легкая возгораемость и подверженность гниению. Поверхность деревянных форм пропитывают воском (при нагревании), битумом, олифой или покрывают нитролаком, клеями БФ-2, БФ-4, БФ-6. Электропроводный слой создают нанесением порошка графита или металла; можно применять химическое восстановление металла.

Из графита и углеграфитовых материалов изготавливают неразрушаемые формы, которые могут выдержать очень высокую температуру, имеют естественный разделительный слой на границе раздела форма-копия, допускают наращивание изделий в расплавах. Графит имеет положительный температурный коэффициент расширения.

Из керамических материалов для изготговления форм используют гипс. Его поверхность покрывают воском или битумом, а в некоторых случаях олифой, лаками. Из гипса выполняют отпечатки с форм-изделий. Во избежание прилипания гипса поверхность изделий покрывают графитом или смазывают лаком. Гипс используют для изготовления разрушаемых форм.

В зависимости от природы материала формы (металл, неметалл) и характера загрязнений выполняют различные этапы подготовки поверхности: травление, обезжиривание, декапирование, нанесение разделительного или электропроводного слоев, промывание водой и т. д. После этих операций изменяется характер поверхности по сравнению с исходной, т. е. происходит ее модифицирование.

Подготовка поверхности форм. Перед занесением разделительного (металлические формы) или электропроводного (неметаллические формы) слоев поверхность форм необходимо тщательно очистить. Для металлических форм применяют два способа обезжиривания — химический и электрохимический. При химическом обезжиривании используют органические, щелочные растворы, водные моющие составы.

Весьма эффективно катодное электрохимическое обезжиривание, например, в электролите следующего состава (г/л): гидроокись натрия — 20, тринатрий-фосфат — 20, углекислый натрий — 20. Рабочая тем-

пературп 40-60 С, плотность тока 2,5 А/дм, время обезжиривания 1-2 мин. После электрохимического обезжиривания изделие промывают водой, декапируют 5%-ным раствором серной кислоты и наносят разделительный слой, например, в растворе двухромовокислого калия. Медь декапируют в 5%-ной азотной кислоте, никель — в 5%-ной соляной кислоте или в 20%-ной серной кислоте.

Важный этап подготовки поверхности формы — изоляция тех ее частей, на которых не будет осаждаться металл. Для этой цели используют разнообразные материалы.

К подготовке поверхности формы можно отнести нанесение на поверхность из алюминиевых и цинковых сплавов меди из цианистого электролита, на поверхность медных форм — никеля, на поверхность медных, никелевых и стальных форм — хрома. Эти операции проводят с различными целями: на сплавы алюминия и цинка осаждают металлические покрытия для защиты их от коррозии и упрочнения поверхности, никель и хром наносят для создания естественного разделительного слоя, гарантирующего отделение копии от формы.

Перед нанесением проводящего слоя поверхность пластмасс обезжиривают. Для этого лучше использовать моющие растворы или аммиачную пасту на основе венской извести. Обезжиренную поверхность неметаллических материалов подвергают травлению.

Поверхность ряда неметаллических форм перед металлизацией модифицируют: восковые формы покрывают лаком, деревянные — лаком, олифой или клеем типа БФ, гипсовые — пропитывают воском либо покрывают олифой, лаком или клеем БФ.

Разделительные слои. Разделительные слои наносят только на металлическую форму. Отделение копии от формы по разделительному слою — основная характерная особенность гальванопластики. Разделительные слои выбирают так, чтобы во время наращивания копия самопроизвольно не отделялась от формы и в то же время не требовались большие усилия для их разъединения. Разделительные слои могут быть неорганическими (соли, окислы) и органическими (коллоиды, золи, пленки).

Неорганические разделительные слои. Окисные разделительные слои образуются самопроизвольно на ряде металлов: серебре, золоте, никеле, хроме, титане, алюминии, кремнистом чугуне. Эти металлы часто используют для нанесения на поверхность форм из сталей, алюминиевых и цинковых сплавов, меди. Так, например, медь покрывают никелем или серебром. Окисные пленки в бихромате калия (0,05-0,2%-ный раствор, рабочая температура 25 °С, рН = 4) наносят на поверхность серебряных, никелевых и свинцовых форм. От концентрации, температуры, водородного показателя рН и продолжительности выдержки в растворе зависят сплошность окисного слоя и его толщина. При отсутствии сплошности возможно прирастание копии к форме, а избыточная толщина приводит к местным отслаиваниям. Толщина окисных слоев колеблется в пределах 0,5-1,0 нм.

На медные формы, покрытые серебром, наносят разделительные слои из йодистого серебра. Для этого формы погружают в раствор: йодистый калий — 50 г, йод — 10 г, вода — 100 г, этиловый спирт до 1 л.

Раствор сульфида натрия (1 %-ный) используют для создания поверхностного слоя сульфида на свинце, меди, серебре, железе, никеле, а селенистую кислоту (5%-ную) — для получения разделительного слоя на меди.

Формы из легкоплавких сплавов, содержащих свинец, подвергают анодной обработке в 10%-ной серной кислоте при плотности тока 8-10 А/дм2. При этом возникает разделительный слой,из перекиси свинца.

Органические разделительные слои. Органические разделительные слои образуются при смачивании поверхности формы эфиром, бензином или спиртом и испарении этих веществ. Разделительная пленка состоит из растворимых высокомолекулярных жиров или восков.

Существует ряд несложных составов для нанесения на металлы, например, масляная эмульсия, состоящая из 10-20% минерального масла, эмульгатора (лаураты, стеараты), связующего (спирты, гликоляты, гликолевые эфиры), 80-90% воды, а также смесь бензотриазола (0,1-1,0%), спирта (5-20%) и воды (остальное).

Разделительный слой можно образовать окунанием формы в силиконовое масло.

Хорошо оправдали себя составы разделительных слоев, содержащие пчелиный воск: графит — 480 г, пчелиный воск — 120 г, канифоль — 60 г, толуол (или четыреххлористый углерод) — до 1 л.

Для нанесения разделительных пленок используют коллоидные растворы яичного белка с бурой, желатина, рыбьего клея. Яичный белок используют для всех металлических систем, а желатин и рыбий клей рекомендуют для отделения никеля от никеля.

Пленки, адсорбированные из коллоидных растворов, сохраняются после трехкратного изготовления копии. Отделение копии от формы требует мастерства, поскольку в этом случае силы сцепления больше, чем при использовании окисных разделительных слоев.

Органические разделительные слои удаляют с поверхности очисткой в щелочном растворе (можно применять щетки).

Электропроводные слои. В качестве форм часто используют неметаллические материалы, на поверхности которых нужно образовать электропроводный слой. Его нанесению предшествуют операции очистки поверхности, травления и активации, которые позволяют увеличить адгезию электропроводного слоя с поверхностью неэлектропроводящего материала.

Основной операцией процесса металлизации является химическое восстановление металлов на поверхности форм из диэлектрических материалов.

Обезжиривание. Если используются органические растворители, необходимо следить за тем, чтобы обезжириваемый материал не разрушился. Для этой цели хорошо использовать также венскую известь, смешанную с водой до кашеобразного состояния. Для очистки используется волосяная щетка с последующим ополаскиванием проточной водой.

Специальное травление поверхности неэлектропроводящего материала. Травление неэлектропроводящих материалов производится в растворах сильных окислителей, которые, разрушая поверхностный слой, создают необходимую шероховатость поверхности и улучшают смачиваемость ее растворами при последующей обработке.

При травлении на поверхности диэлектриков образуются микроскопические полости, которые обеспечивают прочное сцепление с металлической пленкой.

Самый простой и универсальный способ травления состоит в погружении деталей в раствор, содержащий 1000 мл серной кислоты и 10 г бихромата калия.

Раствор нагревается до 50-70 °С и предметы погружаются в него на 10-25 мин. После окончания травления предметы нужно хорошо промыть проточной водой.

Перед проведением реакции химического осаждения серебра, меди, никеля и других металлов поверхность материалов подвергают активированию. Активирование поверхности включает две последовательные операции (сенсибилизацию и активацию), которые проводят в растворах хлористого олова и хлористого палладия (можно — в растворах азотнокислого серебра).

Сенсибилизацию проводят в течение 30-60 с в 2-10%-ном солянокислом растворе хлористого олова (рН = 1-3). Сущность процесса сенсибилизации состоит в том, что на поверхности адсорбируется хлористое олово, которое гидролизуется до основного хлорида олова во время промывания водой. Степень равномерности распределения полученного соединения на поверхности определяет равномерность распределения возникающих в последующем процессе активации активных центров — кристаллов палладия (или серебра). Исключение стадии гидролиза хлористого олова при промывке водой сенсибилизированной поверхности приводит к неравномерному распределению первичных центров формирования электропроводного слоя. На сенсибилизованной поверхности стекла, в последующем не промытой водой, образуются отдельные кристаллы в виде призм размером 100-200 нм.

Активацию сенсибилизированной поверхности проводят в течение 10-20 с в 0,02-0,1%-ных солянокислых растворах хлористого палладия (рН = 1-3). На сенсибилизированной поверхности хлористый палладий восстанавливается до металла под воздействием соединений двухвалентного олова.

Активацию поверхности можно проводить и в растворах, одновременно содержащих соли хлористого олова и хлористого палладия (например, 0,25 — 5 г/л хлористого палладия, 40-60 мл/л соляной кислоты и 12-22 г/л хлористого олова).

Электропроводные слои наносят также путем обработки поверхности формы порошком или суспензией. Очищенный и высушенный порошок графита наносят на поверхность формы кистью или ватным тампоном. Поверхность тщательно обрабатывают до блеска. Избыток графита сдувают. Таким же образом наносят порошки меди, никеля, серебра, бронзы (размер частиц от 2 до 60 мкм). Для увеличения проводимости металлических порошков их обрабатывают раствором азотнокислого серебра.

Порошки графита, никеля, меди используют также в виде суспензий в органических жидкостях (бутила-цетате, ацетоне, бензине и др.). Суспензию наносят кистью или окунают в нее изделие. Растворитель для неметаллической формы подбирают таким, чтобы он частично растворял или травил поверхность формы.

Наращивание копий. Наращивание копий на готовую форму — это обычный электролитический процесс осаждения металла.

Технология электрохимического процесса в гальванопластике с применением металлических и неметаллических форм различна.

Наносение первичных слоев металла на неметаллическую форму с электропроводным слоем на поверхности выполняют при плотности тока не более 2 А/дм2 (это ограничение определяется толщиной электропроводной пленки).

На электропроводные слои серебра рекомендуется наносить первичные слои из сернокислых и сульфаминовокислых электролитов никелирования, щелочных электролитов никелирования, меднения и серебрения. Не следует использовать хлористый электролит никелирования и сернокислый электролит меднения — первый из-за взаимодействия серебряной поверхности с ионами хлора, второй из-за высокого содержания серной кислоты, вызывающей местное растворение тонкого (~ 0,1 мкм) серебряного слоя.

Из любых электролитов наращивают копии на электропроводные слои, полученные химическим меднением или никелированием.

Электропроводный слой из порошков меди, никеля, бронзы, серебра позволяет применять для нанесения первичного слоя любой электролит. На графитированную поверхность лучше осаждать медь.

Нанесение первичного слоя металла на формы с электропроводным слоем является ответственной операцией. Используемые для этого электролиты должны быть тщательно очищены и должны содержать поверхностно-активные вещества, смачивающие поверхность формы для получения беспористого первичного слоя.

Нанесение первичных слоев на поверхность металлических форм из легированной стали, никеля, меди и сплавов меди, цинка и алюминия имеет свои особенности, проявляющиеся во взаимодействии их поверхности с разными электролитами. На указанные металлы и сплавы первичные слои осаждают из цианистых электролитов (модь можно осаждать из пирофосфатного электролита моднония). После нанесения первичного слоя окончательное наращивание копии продолжают из любого требуемого по технологии электролита. На низколегированные слали первичный слой наносят из щелочных электролитов.

Поверхность формы из легированных сталей и никеля перед наращиванием копии из меди модифицируют тонким слоем никеля из хлористых электролитов, а поверхность медной формы перед изготовлением никелевой копии модифицируют никелем и наносят разделительный слой. Не следует забывать о нанесении разделительного слоя в соответствии с технологией.

Разделительные слои также зависят от типа электролита. Естественные окисные слои и слои, полученные в присутствии хромовокислого калия, используют главным образом для никелевой гальванопластики. Органические разделительные слои (остатки на поверхности после высыхания бензина, бензола, яичный альбумин и др.) применяют в медной гальванопластике. Яичный белок может служить разделительным слоем и при наращивании никелевых копий.

Сульфидные разделительные слои хорошо проявляли себя при нанесении на поверхность форм из никеля, меди, свинца, олова и их сплавов.

Интенсивное наращивание толстых слоев металлов выполняют после нанесения первичного слоя. Производительность процесса гальванопластики определяется продолжительностью интенсивного наращивания. Наращивание при высокой плотности тока — ответственный этап, определяющий эксплуатационные свойства копии. Для интенсивного наращивания приюдны в основном кислые электролиты никелирования и меднения, а также электролиты на основе указанных для осаждения сплавов. К ним относятся сернокислые, сульфаминовокислые, борфтористово-дородные, кремнефтористоводородные, хлористые электролиты (последние два — только для осаждения никеля). Фторборатные электролиты меднения и никелирования для осаждения меди и никеля допускают плотность тока 20-40 А/дм, что в аналогичных условиях вдвое больше, чем в сернокислых и в сульфами-новокислых электролитах.

Для интенсификации наращивания толстых слоев металлов применяют различные способы: вращение или возвратно-поступательное движение катода, уменьшение расстояния между катодом и анодом, перемешивание электролита воздухом, применение ультразвука.

К перспективной технологии относится получение копий, состоящих из слоев металлов с различными свойствами, например, слой никеля — слой меди, осажденный из электролита с выравнивающей добавкой, слой никеля — слой пластичной меди — слой железа. Послойное осаждение позволяет изготовлять изделия, сочетающие в себе свойства специальных сплавов и чистых металлов.

Нередко на рабочую поверхность копии наносят функциональные покрытия: хром, композиционные абразивные и антифрикционные покрытия, черный никель или хром, и др.

Одной из острых проблем в гальванопластике является равномерность нанесения слоев металла. Для регулирования распределения металла по поверхности копии в процессе электролитического осаждения существуют следующие способы:

- установка профилированных и дополнительных анодов, дополнительных катодов, непроводящих экранов;

- введение выравнивающих добавок в электролит, использование импульсного и реверсивного тока на постоянный;

- перемешивание растворов, покачивание, вращение, вибрация деталей, использование в процессе электролиза ультразвука.

Гальванопластика

Гальванопластика – технология получения точных металлических копий, путем осаждения металла на модели, которые после окончания процесса отделяются. Точность рабочих размеров и шероховатостей поверхности, получаемых гальванопластических копий, всецело зависят от точности размеров и шероховатости поверхности самой модели, на которую происходит осаждение металла.

Гальванопластика – технология получения точных металлических копий, путем осаждения металла на модели, которые после окончания процесса отделяются. Точность рабочих размеров и шероховатостей поверхности, получаемых гальванопластических копий, всецело зависят от точности размеров и шероховатости поверхности самой модели, на которую происходит осаждение металла.

Важную роль в процессе гальванопластического формирования изделия играет подготовка поверхности используемой формы, и создание на ней токопроводящего слоя.

Перед нанесением токопроводящего слоя, поверхность модели должна быть тщательно вымыта и обезжирена.

Нанесение токопроводящего слоя.

Существует несколько разновидностей токопроводящих слоев, каждый из них имеет свои преимущества и недостатки. Выбор токопроводящего слоя зависит от ряда факторов, и, прежде всего, от материала модели.

Для моделей из эластомеров (каучуки, резины и др.) чаще всего используется коллоидный графит. Поверхность предварительно обрабатывают (протирают) ацетоном или спиртом, высушивают. Графит наносят мягкой кисточкой на поверхность модели, до тех пор, пока слой не будет выглядеть равномерным и однотонным. Излишки графита сдувают, после чего поверхность модели промывают водой. Данный метод рекомендуется использовать в том случае, когда есть возможность проникнуть кистью во все полости матрицы и равномерно нанести слой графита.

Для моделей с более сложным рельефом поверхности, рекомендуется наносить токопроводящую пленку из серебра. Для этого модель обезжиривают, промывают и погружают на 5-10 мин в раствор сенсибилизации.

Состав раствора сенсибилизации:

| Состав электролита и рабочий параметр процесса | Количество отдельных реагентов и данные параметра процесса |

| Олово двухлористое (SnCl2), г/л | 10-30 |

| Соляная кислота (HCl), мл/л | 2-10 |

| Температура, 0С | 18-25 |

После обработке в растворе сенсибилизации следует тщательная промывка модели в холодной воде, в результате чего, происходит гидролиз двухлористого олова с образованием на ее поверхности малорастворимых соединений.

После сенсибилизации проводится процесс химического серебрения из следующих растворов:

А.

|

Серебро азотнокислое (AgNO3), г/л |

4 |

Б.

| Пирогаллол (C6H6O3), г/л | 3,5 |

| Лимонная кислота (C6H8O7), г/л | 4 |

Данные растворы должны быть приготовлены в отдельных емкостях, охлаждены до температуры 8-120С, и затем, непосредственно перед серебрением, при перемешивании, раствор «Б» вливают в раствор «А», по следующей технологии:

Металлизируемую модель опускают в емкость и льют на нее одновременно раствор «А» и дистиллированную воду. После этого, в емкость вливают раствор «Б». Раствор «А», раствор «Б» и дистиллированная вода берут в соотношении 1:1:1. Операцию необходимо повторить 2 раза.

Далее модель, с нанесенным токопроводящим слоем, погружают в сернокислую ванну меднения для нанесения на нее затягивающего слоя меди.

Для моделей, выполненных из диэлектриков, как правило, используется способ химического нанесения токопроводящего слоя. Модель предварительно тщательно обезжиривается, причем отдельно внимание уделяется такому параметру как «смачиваемость» поверхности.

Ранее часто применялись раздельные растворы для сенсибилизации и активации поверхности диэлектрика, но в настоящее время, в основном используются растворы «смешанного» типа, в которых одновременно происходит и сенсибилизация, и активация поверхности.

Состав раствора и режим работы:

| Состав электролита(г/л) и режим работы | Смешанный раствор сенсибилизации |

| Двухлористый палладий (PtCl2) | 0,5-1 |

| Двухлористое олово (SnCl2) | 40-45 |

| Соляная кислота (HCl) | 70-75 |

| Калий хлористый (KCl) | 140-150 |

| Температура, 0С | 15-25 |

После обработки в «смешанном» растворе сенсибилизации и активации модель необходимо тщательно промыть в холодной воде, это необходимо для образования на поверхности модели пленки из коллоидного палладия.

После обработки в «смешанном» растворе сенсибилизации и активации модель необходимо тщательно промыть в холодной воде, это необходимо для образования на поверхности модели пленки из коллоидного палладия.

Далее на поверхность наноситься слой химической меди, и модель можно завешивать в сернокислую ванну меднения для дальнейшей металлизации.

Нанесение полупроводниковых пленок.

Сущность этого метода состоит в операции адсорбции неорганических веществ поверхностью полимера и преобразование их в кисло растворимые соединения под действием сульфирующих агентов.

Рассмотрим нанесение токопроводящих пленок на основе сульфида свинца и меди.

Нанесение сульфида свинца осуществляется из раствора следующего состава:

| Состав электролита(г/л) и режим работы | Раствор горячего сульфидирования |

| Свинец азотнокислый (PbNO3), конц., мл/л | 50 |

| Калий едкое (KOH) | 4-5 |

| Тиомочевина (CS(NH2)2), конц., мл/л | 30 |

| Температура, 0С | 45-60 |

| Время процесса, мин | 20-30 |

После нанесения пленки из сульфида свинца модель необходимо промыть в горячей проточной воде. При наличии не прокрытых мест операцию необходимо повторить.

Недостатком этого способа является повышенная температура, затрудняющая работу с некоторыми видами диэлектриков, или с моделями, размер которых является точно заданным. Так же к недостаткам можно отнести тот факт, что данный раствор является по сути одноразовым.

Нанесение токопроводящего слоя сульфида меди.

Преимуществами данного способа перед вышеописанным является небольшое время продолжительности процесса и сравнительно высокая стабильность применяемых растворов. Технология нанесения сульфида меди заключается в последовательной обработке поверхности раствором соли металла, водой и раствором сульфидирующего агента. Адсорбция на поверхности продуктов гидролиза соли металла происходит на стадии промывки водой.

Технология нанесения токопроводящей пленки сульфида меди

1. Сорбция в растворе:

| Состав электролита(г/л) и режим работы | Сорбционный раствор |

| Медь сернокислая (CuSO4) | 10-100 |

| Цинк сернокислый (ZnSO4) | 50-100 |

| Аммиак водный (NH4OH), мл/л | 150-200 |

| pH раствора | 8,5-9,5 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 0,5-1 |

2. Гидролиз в воде, в течении 5-10 сек (0,1-0,2 мин).

3. Сульфидирование в растворе:

| Состав электролита и режим работы | Раствор сульфидирования |

| Сульфид натрия (г/л) | 10-50 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 0,1-0,5 |

4. Промывка в воде в течение 0,1-0,5 мин.

Модель или деталь проходит выше описанные стадии несколько раз, до тех пор, пока на ней не появится коричневая пленка. Когда пленка станет равномерной по всей площади детали, процесс можно прекращать и приступать к затяжке поверхности медью или никелем.

Нанесение гальванических осадков.

После нанесения токопроводящего слоя на модель, необходимо провести операцию «затяжки» или нанесения первичного покрытия.

После нанесения токопроводящего слоя на модель, необходимо провести операцию «затяжки» или нанесения первичного покрытия.

Затяжку производят при низких плотностях тока, что обеспечивает эластичность осаждаемого металлического покрытия. Затяжку осуществляют в разбавленных сернокислых электролитах меднения.

Состав электролита “затягивающая медь” и режим работы:

| Состав электролита(г/л) и режим работы | Разбавленный электролит меднения |

| Медь сернокислая | 140-160 |

| Кислота серная | 10-15 |

| Спирт этиловый, мл/л | 20-30 |

| Температура, 0С | 18-25 |

| Время процесса, мин | 15-30 |

Модель завешивается в ванну под током. Необходимо следить за тем, что бы при завешивании в углубленных местах, полостях модели не оставалось пузырьков воздуха, иначе там останутся не прокрытые участки.

После осаждения “затягивающего” слоя меди модель переносят в ванну для наращивания более толстого “рабочего” слоя меди, никеля или железа.

Электролиты для нанесения “рабочего” слоя металлопокрытия и режимы работы.

Состав и режим работы:

| Состав электролита(г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Никель сернокислый | 170 | 240 | 140-160 | 360 |

| Никель хлористый | — | 45 | — | — |

| Борная кислота | — | 30 | 20-30 | 30 |

| Натрий хлористый | 40 | — | — | 40 |

| Натрий уксуснокислый | 50 | — | — | — |

| Уксусная кислота, 80% | 1 | — | — | — |

| Магний сернокислый | — | — | 25-30 | — |

| Натрий сернокислый | — | — | 180-200 | — |

| Калий хлористый | — | — | 5-10 | — |

| Натрий фтористый | — | — | — | 15 |

| Катодная плотность тока, А/дм2 | 4-8 | 5-10 | 0,5-0,8 | 1,5 |

| Температура, 0С | 70-72 | 50-60 | 36-38 | 40 |

| pH | — | — | 5.6-5.8 | 5.6 |

Электролиты для нанесения “рабочего” слоя меди.

Состав и режим работы:

| Состав электролита(г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 |

| Медь сульфаминовокислая | 240-260 | 200 | 200 |

| Кислота серная | 60-70 | 50 | 30 |

| Антрацен сульфированный | 0,2 | — | — |

| Температура, 0С | 37-39 | 25-38 | 18-20 |

| Катодная плотность тока, А/дм2 | 4-10 | 2-5 | 1-3 |

| Перемешивание | + | + | — |

| Фильтрация | Периодическая | Периодическая | Периодическая |

Для нанесения толстых слоев железа, используются сернокислые и хлористые электролиты железнения.

Сернокислые электролиты для нанесения “рабочего” слоя железа.

Состав и режим работы:

| Состав электролита(г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Железо сернокислое | 180-200 | 400 | 350 | 120 |

| Магний сернокислый | 40 | — | 250 | 20-25 |

| Натрий двууглеродистый | 25-30 | — | — | 5-10 |

| Натрий хлористый | — | 200 | — | — |

| Катодная плотность тока, А/дм2 | 0,1-0,15 | 10-20 | 10-20 | 3-4 |

| Температура, 0С | 18-20 | 90-100 | 102 | 75-80 |

Хлористые электролиты железнения.

Состав и режим работы:

| Состав электролита(г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Железо хлористое | 450 | 500 | 500 | 700-800 |

| Кальций хлористый | 500 | 150 | — | — |

| Натрий хлористый | — | — | 950 | 9 |

| Соляная кислота | 0,2-0,5 | 3-4 | 2-3 | 3-4 |

| Катодная плотность тока, А/дм2 | 10-20 | 20 | 10-25 | 10-20 |

| Температура, 0С | 90-100 | 106 | 95-100 | 100-105 |

В декоративной гальванопластике процессы железнения почти не используются, т.к. это больше прерогатива промышленных производств, при изготовлении матриц или пресс форм. В декоративной гальванопластике чаще всего используются электролиты меднения и реже электролиты никелирования, с последующим нанесением на полученную медную или никелевую модель изделия тонкого слоя серебра или золота, либо иной другой способ придания модели или изделию товарного вида. Гальванопластика является достаточно трудоемким процессом и требует постоянного контроля при проведении такого вида работ. Процессы гальванопластического осаждения толстых слоев могут быть достаточно длительными по времени, в зависимости от необходимой толщины осаждаемого слоя, и могут длиться от нескольких часов до нескольких недель.

ГАЛЬВАНОПЛАСТИКА — это… Что такое ГАЛЬВАНОПЛАСТИКА?

- ГАЛЬВАНОПЛАСТИКА

- ГАЛЬВАНОПЛАСТИКА

(от гальванизм, и греч. plastice — искусство выделывать). Придуманный в 1838 г. Якоби в Петербурге способ осаждать на какой-нибудь вещи слой металла помощью электрического тока.

- ГАЛЬВАНОПЛАСТИКА

осаждение металлических растворов на к.-н. поверхность, производимое посредством электричества; способ для серебрения, золочения и т. д. или для получения точных копий к.-н. образца. Гальв. изобрет. Якоби в 1836 г. и находит себе теперь большое применение.

- ГАЛЬВАНОПЛАСТИКА

осаждение посредством гальв. тока металлов из металлических растворов. Осаждаемый металл либо остается на предмете (при гальваническом золочении и т. п.), либо снимается с модели, образуя негатив, на котором снова осаждают металл, получая на этот раз прямой отпечаток с модели. Г. открыта 1836 академиком Якоби и теперь достигла большого совершенства.

- ГАЛЬВАНОПЛАСТИКА

от слова гальванизм, и греч. plastike, искусство образовать. Осаждение металла на какую-нибудь вещь посредством электрического тока, придуманное Якоби в Петербурге, в 1838 году.

- гальванопла́стика

- (см. гальвано… + пластика) получение металлических копий с металлического или неметаллического оригинала путем электролиза; распространена при изготовлении типографских матриц, грампластинок и т. д.

- гальванопластика

[соб. + пластика] – 1) получение путём электролиза металлических копий (оболочек) с восковых фигур, тканей, насекомых, листьев и т. п.; при гальванопластике происходит осаждение металла из раствора его соли; 2) изготовление по тому же способу копий с печатных форм (галъваностереотип)

- гальванопластика

- и, мн. нет, ж. ( гальвано… + пластика).

тех., полигр. Разновидность гальванотехники: получение металлических копий с металлического или неметаллического оригинала путем электролиза.

|| Ср. гальваностегия.

Словарь иностранных слов, вошедших в состав русского языка.- Чудинов А.Н., 1910.

Полный словарь иностранных слов, вошедших в употребление в русском языке.- Попов М., 1907.

Словарь иностранных слов, вошедших в состав русского языка.- Павленков Ф., 1907.

Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней.- Михельсон А.Д., 1865.

Новый словарь иностранных слов.- by EdwART, , 2009.

Большой словарь иностранных слов.- Издательство «ИДДК», 2007.

Толковый словарь иностранных слов Л. П. Крысина.- М: Русский язык, 1998.

.

- МУЛЬТИПЛИКАТОР

- ГАЛЬВАНОПУНКТУРА

Смотреть что такое «ГАЛЬВАНОПЛАСТИКА» в других словарях:

гальванопластика — гальванопластика … Орфографический словарь-справочник

ГАЛЬВАНОПЛАСТИКА — • ГАЛЬВАНОПЛАСТИКА, изготовление металлических предметов путем заполнения металлом формы посредством ЭЛЕКТРОЛИЗА. Этот процесс применяется, например, при изготовлении форм для виниловых пластинок звукозаписи, поскольку осаждение металла… … Научно-технический энциклопедический словарь

гальванопластика — электротипия Словарь русских синонимов. гальванопластика сущ., кол во синонимов: 3 • гальваностегия (4) • … Словарь синонимов

ГАЛЬВАНОПЛАСТИКА — (от гальвано… и греч. plastike ваяние) получение точных металлических копий методом электролитического осаждения металла на металлическом или неметаллическом оригинале. Раздел гальванотехники … Большой Энциклопедический словарь

ГАЛЬВАНОПЛАСТИКА — ГАЛЬВАНОПЛАСТИКА, гальванопластики, мн. нет, жен. (тех.). Способ покрывания предметов тонким металлическим слоем посредством электролиза, употр. для получения отпечатков, копий. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

гальванопластика — и, ж. galvanoplastique. В гальванотехнике получение металлических копий с металлического или неметаллического оригинала методом электролиза. БАС 2. . Электротипическая метода Якоби ежедневно идет вперед и улучшается… обилие материлаов… … Исторический словарь галлицизмов русского языка

гальванопластика — Формообразование из жидкого материала при помощи осаждения металла из раствора под действием электрического тока. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN galvanoplastics DE Galvanoplastik FR galvanoplastie … Справочник технического переводчика

ГАЛЬВАНОПЛАСТИКА — получение толстого слоя металлических осаждений на поверхности какого либо предмета с целью воспроизведения точных форм последнего посредством электролитического осаждения металлов из водных растворов (чаще всего осаждают медь, реже никель,… … Большая политехническая энциклопедия

Гальванопластика — Г. заключается в процессе получения металлических осадков желаемого вида и формы посредством электрического тока, через разложение им металлических растворов. Г. преследует две цели: 1) получение точных металлических копий с медалей, барельефов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

гальванопластика — и; ж. [от сл. гальвано… и греч. plastos вылепленный]. В гальванотехнике: получение металлических копий с металлического или неметаллического оригинала методом электролиза. ◁ Гальванопластический, ая, ое. Г. снимок. * * * гальванопластика (от… … Энциклопедический словарь

ГАЛЬВАНОПЛАСТИКА — это… Что такое ГАЛЬВАНОПЛАСТИКА?

- ГАЛЬВАНОПЛАСТИКА

• ГАЛЬВАНОПЛАСТИКА, изготовление металлических предметов путем заполнения металлом формы посредством ЭЛЕКТРОЛИЗА. Этот процесс применяется, например, при изготовлении форм для виниловых пластинок звукозаписи, поскольку осаждение металла обеспечивает максимальную точность формы, а это дает впоследствии правильное воспроизведение звука при проигрывании.

• ГАЛЬВАНОПЛАСТИКА, нанесение металлического или иного покрытия на предмет, который служит в качестве КАТОДА в электролитическом элементе. Положительные ионы из ЭЛЕКТРОЛИТА притягиваются к катоду и осаждаются в виде слоя металла. Этот процесс применяют для создания покрытий, защищающих от коррозии или декоративных (примеры: хромированные детали технических устройств, посеребренная столовая посуда).

Научно-технический энциклопедический словарь.

- ГАЛЬВАНОМЕТР

- ГАЛЬВАНОПОКРЫТИЕ

Смотреть что такое «ГАЛЬВАНОПЛАСТИКА» в других словарях:

гальванопластика — гальванопластика … Орфографический словарь-справочник

ГАЛЬВАНОПЛАСТИКА — (от гальванизм, и греч. plastice искусство выделывать). Придуманный в 1838 г. Якоби в Петербурге способ осаждать на какой нибудь вещи слой металла помощью электрического тока. Словарь иностранных слов, вошедших в состав русского языка. Чудинов… … Словарь иностранных слов русского языка

гальванопластика — электротипия Словарь русских синонимов. гальванопластика сущ., кол во синонимов: 3 • гальваностегия (4) • … Словарь синонимов

ГАЛЬВАНОПЛАСТИКА — (от гальвано… и греч. plastike ваяние) получение точных металлических копий методом электролитического осаждения металла на металлическом или неметаллическом оригинале. Раздел гальванотехники … Большой Энциклопедический словарь

ГАЛЬВАНОПЛАСТИКА — ГАЛЬВАНОПЛАСТИКА, гальванопластики, мн. нет, жен. (тех.). Способ покрывания предметов тонким металлическим слоем посредством электролиза, употр. для получения отпечатков, копий. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

гальванопластика — и, ж. galvanoplastique. В гальванотехнике получение металлических копий с металлического или неметаллического оригинала методом электролиза. БАС 2. . Электротипическая метода Якоби ежедневно идет вперед и улучшается… обилие материлаов… … Исторический словарь галлицизмов русского языка

гальванопластика — Формообразование из жидкого материала при помощи осаждения металла из раствора под действием электрического тока. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN galvanoplastics DE Galvanoplastik FR galvanoplastie … Справочник технического переводчика

ГАЛЬВАНОПЛАСТИКА — получение толстого слоя металлических осаждений на поверхности какого либо предмета с целью воспроизведения точных форм последнего посредством электролитического осаждения металлов из водных растворов (чаще всего осаждают медь, реже никель,… … Большая политехническая энциклопедия

Гальванопластика — Г. заключается в процессе получения металлических осадков желаемого вида и формы посредством электрического тока, через разложение им металлических растворов. Г. преследует две цели: 1) получение точных металлических копий с медалей, барельефов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

гальванопластика — и; ж. [от сл. гальвано… и греч. plastos вылепленный]. В гальванотехнике: получение металлических копий с металлического или неметаллического оригинала методом электролиза. ◁ Гальванопластический, ая, ое. Г. снимок. * * * гальванопластика (от… … Энциклопедический словарь

Гальванопластика — это… Что такое Гальванопластика?

- Гальванопластика

Wikimedia Foundation. 2010.

Синонимы:- Гальвано делла Вольпе

- Гальваностегия

Смотреть что такое «Гальванопластика» в других словарях:

гальванопластика — гальванопластика … Орфографический словарь-справочник

ГАЛЬВАНОПЛАСТИКА — (от гальванизм, и греч. plastice искусство выделывать). Придуманный в 1838 г. Якоби в Петербурге способ осаждать на какой нибудь вещи слой металла помощью электрического тока. Словарь иностранных слов, вошедших в состав русского языка. Чудинов… … Словарь иностранных слов русского языка

ГАЛЬВАНОПЛАСТИКА — • ГАЛЬВАНОПЛАСТИКА, изготовление металлических предметов путем заполнения металлом формы посредством ЭЛЕКТРОЛИЗА. Этот процесс применяется, например, при изготовлении форм для виниловых пластинок звукозаписи, поскольку осаждение металла… … Научно-технический энциклопедический словарь

гальванопластика — электротипия Словарь русских синонимов. гальванопластика сущ., кол во синонимов: 3 • гальваностегия (4) • … Словарь синонимов

ГАЛЬВАНОПЛАСТИКА — (от гальвано… и греч. plastike ваяние) получение точных металлических копий методом электролитического осаждения металла на металлическом или неметаллическом оригинале. Раздел гальванотехники … Большой Энциклопедический словарь

ГАЛЬВАНОПЛАСТИКА — ГАЛЬВАНОПЛАСТИКА, гальванопластики, мн. нет, жен. (тех.). Способ покрывания предметов тонким металлическим слоем посредством электролиза, употр. для получения отпечатков, копий. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

гальванопластика — и, ж. galvanoplastique. В гальванотехнике получение металлических копий с металлического или неметаллического оригинала методом электролиза. БАС 2. . Электротипическая метода Якоби ежедневно идет вперед и улучшается… обилие материлаов… … Исторический словарь галлицизмов русского языка

гальванопластика — Формообразование из жидкого материала при помощи осаждения металла из раствора под действием электрического тока. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN galvanoplastics DE Galvanoplastik FR galvanoplastie … Справочник технического переводчика

ГАЛЬВАНОПЛАСТИКА — получение толстого слоя металлических осаждений на поверхности какого либо предмета с целью воспроизведения точных форм последнего посредством электролитического осаждения металлов из водных растворов (чаще всего осаждают медь, реже никель,… … Большая политехническая энциклопедия

Гальванопластика — Г. заключается в процессе получения металлических осадков желаемого вида и формы посредством электрического тока, через разложение им металлических растворов. Г. преследует две цели: 1) получение точных металлических копий с медалей, барельефов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

гальванопластика — и; ж. [от сл. гальвано… и греч. plastos вылепленный]. В гальванотехнике: получение металлических копий с металлического или неметаллического оригинала методом электролиза. ◁ Гальванопластический, ая, ое. Г. снимок. * * * гальванопластика (от… … Энциклопедический словарь

Гальванопластика — это… Что такое Гальванопластика?

- Гальванопластика

Wikimedia Foundation. 2010.

Синонимы:- Гальвано делла Вольпе

- Гальваностегия

Смотреть что такое «Гальванопластика» в других словарях:

гальванопластика — гальванопластика … Орфографический словарь-справочник

ГАЛЬВАНОПЛАСТИКА — (от гальванизм, и греч. plastice искусство выделывать). Придуманный в 1838 г. Якоби в Петербурге способ осаждать на какой нибудь вещи слой металла помощью электрического тока. Словарь иностранных слов, вошедших в состав русского языка. Чудинов… … Словарь иностранных слов русского языка

ГАЛЬВАНОПЛАСТИКА — • ГАЛЬВАНОПЛАСТИКА, изготовление металлических предметов путем заполнения металлом формы посредством ЭЛЕКТРОЛИЗА. Этот процесс применяется, например, при изготовлении форм для виниловых пластинок звукозаписи, поскольку осаждение металла… … Научно-технический энциклопедический словарь

гальванопластика — электротипия Словарь русских синонимов. гальванопластика сущ., кол во синонимов: 3 • гальваностегия (4) • … Словарь синонимов

ГАЛЬВАНОПЛАСТИКА — (от гальвано… и греч. plastike ваяние) получение точных металлических копий методом электролитического осаждения металла на металлическом или неметаллическом оригинале. Раздел гальванотехники … Большой Энциклопедический словарь

ГАЛЬВАНОПЛАСТИКА — ГАЛЬВАНОПЛАСТИКА, гальванопластики, мн. нет, жен. (тех.). Способ покрывания предметов тонким металлическим слоем посредством электролиза, употр. для получения отпечатков, копий. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

гальванопластика — и, ж. galvanoplastique. В гальванотехнике получение металлических копий с металлического или неметаллического оригинала методом электролиза. БАС 2. . Электротипическая метода Якоби ежедневно идет вперед и улучшается… обилие материлаов… … Исторический словарь галлицизмов русского языка

гальванопластика — Формообразование из жидкого материала при помощи осаждения металла из раствора под действием электрического тока. [ГОСТ 3.1109 82] Тематики технологические процессы в целом EN galvanoplastics DE Galvanoplastik FR galvanoplastie … Справочник технического переводчика

ГАЛЬВАНОПЛАСТИКА — получение толстого слоя металлических осаждений на поверхности какого либо предмета с целью воспроизведения точных форм последнего посредством электролитического осаждения металлов из водных растворов (чаще всего осаждают медь, реже никель,… … Большая политехническая энциклопедия

Гальванопластика — Г. заключается в процессе получения металлических осадков желаемого вида и формы посредством электрического тока, через разложение им металлических растворов. Г. преследует две цели: 1) получение точных металлических копий с медалей, барельефов,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

гальванопластика — и; ж. [от сл. гальвано… и греч. plastos вылепленный]. В гальванотехнике: получение металлических копий с металлического или неметаллического оригинала методом электролиза. ◁ Гальванопластический, ая, ое. Г. снимок. * * * гальванопластика (от… … Энциклопедический словарь