Гальваническая трубка ГТК-2 Предназначена для воспламенения пороховых зарядов в орудиях картузного заряжания морской артиллерии, имеющих электрическую цепь стрельбы. Применялась для комплектации выстрелов картузного заряжания к орудиям морской и береговой артиллерии. ХарактеристикиДлина – 57,7 ммДиаметр шляпки – 16 мм ОписаниеТрубка состоит из имеющего небольшой конус латунного корпуса 1 с фланцем, который при экстрагировании трубки предназначен для захвата трубки вилкой экстрактора.В корпусе смонтированы контактная, обтюрирующая и воспламенительная части и запрессован пороховой заряд 19.Для предохранения от сырости пороховой заряд сверху закрыт двумя кружками пергаментной бумаги 18, залит мастикой и залакирован.Контактная часть помещается в донной расточке корпуса трубки и состоит из латунного контакта 10 с оловянным припоем (для более надежного контактирования иглы), изолирующей эбонитовой втулки 11, оловянного кружка 9 и эбонитовой изолирующей чашечки 8, укрепленных ввернутой в корпус латунной втулкой 12.Для предотвращения прорыва газов в трубке предусмотрены внутренняя и наружная обтюрации. Наружной обтюрацией служит дульце трубки, которое рассчитано так, что при давлении пороховых газов стенки дульца раздвигаются и плотно прижимаются к поверхности запального канала грибовидного стержня. Возможность прорыва газов через внутреннюю полость трубки исключается благодаря наличию обтюрирующего устройства, расположенного в средней части трубки и состоящего из медного обтюратора 2, изолирующей эбонитовой втулки 3, латунного контакта 14 и оловянной чашечки 15.Воспламенительная часть состоит из токопроводящей изолированной от корпуса цепи, в которую входят контакт 10, оловянный кружок 9, проводник 7 из красной меди с шелковой обмоткой (проводник одним концом вжат в оловянный кружок 9, а другим припаян к обтюратору 2), обтюратор 2, оловянная чашечка 15, контакт запала 14, мостик накаливания 5, соединяющий контакт 14 с медным колпачком 4, который изолирован от обтюратора 2 эбонитовой втулкой 13, в которой помещен заряд из пироксилиновой ваты 16. Латунная втулка |

Трубы для гальванических стоков из фторопласта PVDF

В конце 2017 года компанией ООО «СибМашПолимер» был заключен контракт на поставку труб, фитингов и запорной арматуры для гальванических стоков на одно из градообразующих промышленных предприятий. По техническому заданию необходимы были трубы для отвода отработанных гальванических электролитов — т.е. трубы для транспортировки серной, соляной, азотной кислот и хромового ангидрида.

Конструкторским бюро было предложено решение данной задачи посредством труб PVDF. Материал труб — фторопласт PVDF, или поливинлденфторид, имеет уникальные свойства и нейтральность к большинству технических кислот, и способен транспортировать как концентрированные кислоты и щелочи, так и их растворы при температурах превышающих +100°С. Стыковая или раструбная гомогенная сварка PVDF труб дает им преимущество в отличии от своих старших собратьев из фторопластов четвертой группы не поддающихся сварке, ведь любое фланцевое соединение — это «ахилесова пята» трубопровода решающего ответсвенные задачи. Сварка труб из этого уникального фторопласта позволяет прокладывать основные участки без фланцевого соединения, и прибегать к нему только в случае использования запорной арматуры свыше 75 мм.

На завод были поставлены трубы гальванических стоков диаметром 32, 63, 110, 160 мм в комплекте с дисковыми затворами, шаровыми кранами, обратными и ручными мембранными клапанами ПВДФ. В связи с тем, что некоторые участки будут эксплуатироваться под избыточным давлением, трубы для гальванических стоков были поставлены напорные — до PN10.

Приглашаем к сотрудничеству заводы и предприятия, проектные институты и инжиниринговые компании решающие задачи по рестварации, ремонту, модернизации и новому строительству гальванических линий и производств. Специалисты конструкторского бюро всегда аргументированно предложат решения даже самых сложных задач и подберут необходимые материалы на основе данных технического задания или опросных листов. Наша компания способна решать задачи от замены единичного узла гальванического оборудования, до гальванических линий / цехов под ключ.

Все необходимые вопросы можно задать по телефонам:

+7 (383) 310−11−47, 363−94−01, 363−94−00

или на электронные адреса:

[email protected]

[email protected]

Гальваническое оборудование для хромирования

Электрохимическое хромирование – насаждение на поверхности деталей слоя хрома определенной толщины под воздействием электрического тока. Технология используется для увеличения износостойкости поверхностей, восстановления их первоначальных размеров, антикоррозионной защиты и в декоративных целях. Главный элемент линий – гальванические ванны. Наша компания изготавливает продукцию согласно действующему ГОСТу 23738-85. В зависимости от технологических особенностей производства ванны для хромирования могут иметь несколько видов.

-

Ванны без кармана

-

Ванны с карманом

-

Ванны с двухступенчатой промывкой

-

Ванны с трехступенчатой промывкой

В зависимости от типа линии оборудование для хромирования включает в себя набор дополнительных агрегатов и установок. Хромирование может выполняться на:

- Линиях с ручным управлением. Управление технологическим процессом осуществляется оператором при помощи пульта. Метод применяется при штучном или мелкосерийном производстве.

- Линиях с полуавтоматическим управлением. Вручную задается лишь номер позиции.

- Автоматических линиях. Применяется на крупносерийном производстве. Оборудование для хромирования управляется специальной компьютерной программой.

Выпускаемые нами гальванические ванны можно устанавливать на любые типы линий, на них есть возможность монтировать все необходимое дополнительное технологическое оборудование.

Для обеспечения безопасности процесса в оборудование для хромирования включаются следующие специальные агрегаты:

- Общецеховая или общезаводская химически устойчивая вентиляция. Отдельно монтируются вытяжные зонты и бортовые отсосы.

- Оборудование для подготовки деталей. Имеют вид барабанов, используются для предварительной подготовки деталей.

- Запорная водопроводная арматура и трубопроводы из химически устойчивых материалов.

- Системы автоматики. Дозаторы, контроллеры потока и т. д.

- Выпрямители постоянного тока, регуляторы напряжения и силы, нагревательные элементы, предохранительная электрическая арматура. Выбирает оптимальные режимы для хромирования различных изделий с учетом заданных оператором параметров.

- Емкости для очистки технологических вод, фильтровальные установки, накопители отходов.

- Электрические шкафы управления.

В зависимости от пожеланий заказчика перечень агрегатов на линиях может корректироваться.

Особенности подготовки ванны для хромирования

Хромирование деталей происходит в емкостях в среде химического раствора серной кислоты (в пределах 0,8–1,2%) и хромового ангидрида. Раствор приготавливается в запасной ванне из химически инертных пластиков. В емкость наливается половина объема деминерализованной воды и порционно добавляется хромовый ангидрид при постоянном перемешивании до полного растворения. Порошок хромового ангидрида должен соответствовать стандарту ВN-76/6068-11 и иметь в своем составе не более 0,4% серной кислоты. Химическая металлизация выполняется одним из четырех сортов хромового ангидрида: S, I, II и III. В зависимости от сорта изменяется процент серной кислоты. Недостающее количество кислоты добавляется только после проверки плотности жидкости ареометром. Содержание хромового ангидрида определяется по Табл. №1.

Табл. №1. Плотность водного раствора хромого ангидрида при t° = +15°С

Электрохимическое хромирование – непрерывный технологический процесс, параметры покрытия зависят от температуры, плотности раствора и силы тока. В целях экономии энергоносителей современные технологии используют универсальные растворы, что дает возможность регулировать толщину слоя хрома только за счет температуры и времени выдержки. При этом плотность тока не превышает 15–20 А/дм

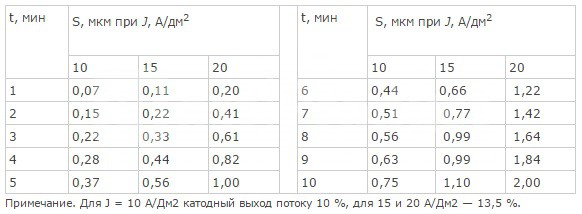

Табл. №2. Зависимость толщины покрытия от времени процесса и плотности тока, t° +40°С

Табл. №3. Зависимость толщины покрытия от времени процесса и плотности тока, t°+55°С

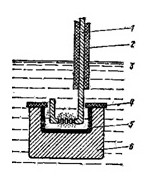

Гальваническое хромирование должно выполняться при правильном пространственном положении внутреннего анода и матриц. Если изделия располагаются неправильно, то выделяющиеся на поверхности пузырьки газов препятствуют равномерному осаждению хрома. На рис. 1 показано правильное положение, а на Рис. 2 неправильное.

-

Правильное размещение изделия

-

Неправильное положение изделий

1 – анод;

2 – изоляция анода;

3 – зеркало раствора;

4 – изоляция изделия;

5 – покрытие хромом.

Виды покрытий

Процесс гальванического хромирования корректируется с учетом требуемых видов поверхности деталей.

- Двухслойные покрытия комбинированного типа. Придают хрому повышенную износостойкость, увеличивают размеры изделий. Применяется комбинация износостойкого и непористого молочного хрома. Хромирование делается в два этапа. Первый этап протекает при плотности тока 30 А/дм2 и температуре 343 К (+70°С), наносится молочный хром толщиной в пределах 9 мкм. Второй этап – температура раствора понижается до 328 К (+55°С), а катодная плотность тока увеличивается до 45–55 А/дм2. Длительность завершающего процесса устанавливается в зависимости от желаемой толщины слоя хрома.

- Черные покрытия. Для нанесения используется то же оборудование для хромирования, меняются только режимы нанесения. Имеет небольшую толщину (в пределах 1,5–2,0 мкм), характеризуется высокой теплопроводностью и адгезией к основанию. Металл сохраняет первоначальные физические свойства при температурах до 773 К (+500°С).

- Пористые покрытия. К ним не относятся молочные, хромирование специально делается таким способом, чтобы на поверхности появлялись микроскопические поры. В них в дальнейшем удерживаются смазочные материалы, что уменьшает износ трущихся поверхностей. Электрохимическое хромирование для пористого покрытия продолжается 10–12 минут при катодной плотности тока 40–60 А/дм2 и температуре раствора 325 К (+50°С) – 331 (+57°С) К.

Качество покрытия во многом зависит и правильности выбора режимов и тщательности предварительной подготовки изделий. Они должны быть очищенными от загрязнений и масляных пятен, острые углы и необрабатываемые отверстия закрытыми. Оборудование для хромирования настраивается технологом, контроль за соблюдением процессов производит оператор. Существующие нормативные документы устанавливают следующие требования по технологическом процессу:

- Допускается кратковременное изменение температуры раствора в пределах ±10°С. Если электролит охладился или перегрелся выше указанных полей допусков, то процесс считается прерванным. Дальнейшие действия зависят от степени нарушения качества покрывающего слоя. После анализа состояния поверхностного слоя хромирование может продолжаться или прекращаться, решение принимает технолог производства.

- Подвески и контакты должны изготавливаться из аналогичного материала. Остальное оборудование не должно подвергаться воздействию агрессивных химических соединений.

- Поперечное сечение всех токопроводящих элементов должны выдерживать требуемые значения с запасом. Величина запаса подбирается с учетом сортамента обрабатываемой продукции. Химическая металлизация выполняется одновременно с максимально широким ассортиментом. Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя.

- Специальное оборудование для подвески должно обеспечивать одинаковое расстояние между однотипными деталями, в противном случае показатели покрывающего слоя не будут идентичными. На поверхности одних появится «пригар», на других образуется матовый оттенок.

- Категорически запрещается прерывание тока во время процесса. Гальваническое хромирование от начала и до конца должно выполняться в указанных режимах. При повторном включении новое покрытие отслаивается от старого, детали подлежат выбраковке и повторной обработке. Допускается повторное покрытие хромом только после анодного травления, при этом хромирование начинается с минимальных значений тока.

- Детали со сложным рельефом поверхности нужно хромировать после «скачка тока». Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах.

Некачественное гальваническое хромирование деталей из сплавов меди и стали может сниматься раствором соляной кислоты в пропорции 1:1. На изделиях, насыщение которых водородом не допускается, некачественный слой снимается в щелочных растворах.

Основные дефекты и их причины

| Вид дефекта | Причина |

| Покрытие отслаивается от поверхности | Некачественно очищены поверхности, резко понизилась температура, несоответствие величины тока. |

| Хром отслаивается вместе с подслоем никеля | Пониженное значение pH электролита. |

| Внешний вид покрытия имеет серый оттенок | В растворе недостаточно серной кислоты. |

| Пропуски или неравномерность покрытия по толщине | Плохая подготовка поверхностей, экранирование близкорасположенных элементов на подвесках. |

| Большое количество точеных углублений | Неправильное расположение деталей по отношению к электроду. |

При необходимости сотрудники нашей компании окажут теоретические консультации по выбору оптимальных размеров ванн и технологий хромирования различных деталей.

Ванны для гальваники из полипропилена и гальванические линии

Если вас интересует стоимость изготовления гальванических ванн, свяжитесь с нашим менеджером по бесплатному номеру 8 800 555-17-56,либо закажите обратный звонок

Виды гальванических ванн

Гальваническая ванна

Гальваническая ваннаГальванические ванны – главное оборудование для гальванических цехов. Технические характеристики выбираются в зависимости от особенностей технологи покрытия деталей, существующего оборудования и общей площади производственных цехов. Возможна установка дополнительного оснащения.

Проектирование гальванических производств

Проектирование гальванических производствПроектные документы разрабатываются для следующих стадиях: проект, рабочая документация, рабочий проект. Главным документом является проект, по которому разрабатываются рабочие документы. Проектирование гальванических производств выполняется при наличии согласованного решения о расположении мест объекта согласно ГОСТ, СНиП. После этого создается техническое задание, готовый проект.

Ванны для электролиза меди

Ванны для электролиза медиИспользуются для получения чистой меди из конвертированного штейна. Ванны для электролиза меди изготавливаются по заказам потребителей с учетом их технического задания. Материал изготовления – кислотоустойчивые пластики, дополнительно устанавливается специальная технологическая арматура.

Гальванические барабаны

Гальванические барабаныИспользуются для декоративной или защитной обработки метизов, фурнитуры и мелких элементов декора. Могут иметь любую емкость и степень механизации процесса. Гальванические барабаны изготавливаются согласно техническому заданию заказчика. Материал изготовления – химически устойчивые полимеры.

Гальванические линии

Гальванические линииНа гальванических линиях можно производить блестящее и химическое никелирование, никелирование с возможностью последующей термообработки деталей для повышения показателей адгезии, однослойное и многослойное покрытие с использованием различных цветных металлов или их комбинаций.

Ванны фосфатирования

Ванны фосфатированияВыполняем проектирование и изготовление промышленных агрегатов по эскизам заказчиков. Ванна для фосфатирования используется для фосфатирования металлических изделий, имеет полный комплект специального технического оборудования. По желанию заказчика может комплектоваться дополнительной арматурой и механизмами.

Фланцы из полипропилена

Фланцы из полипропиленаОбщая надежность трубопроводной системы зависит от максимальной надежности самого слабого звена. Во время соединения пластиковых трубопроводов часто используется фланец из ПП, для обеспечения заданных показателей элемент должен отвечать заданным в технических условиях требованиям.

И, несмотря на разнообразие применяемых материалов изготовление гальванических ванн, требует внедрения мер следующего характера: химическая инертность, герметизация, возможность установки заданного режима температуры, удобство и самое главное безопасность для человека. У нас можно купить гальванические ванны нужного типоразмера.

Производим гальванические ванны из полипропилена на заказ различных конструкций.

Различные типы конструкций обусловлены прежде всего особенностями того или иного технологического процесса, например, требующими охлаждения или подогрева электролита, качания штанг, постоянной фильтрации, наложения физических свойств, таких как, магнитное поле, ультразвук, проток электролита и т.д. Кроме всего этого для электрохимической конструкций необходимо обеспечить подводку электричества требуемой силы и полярности, а также обеспечить его равномерное распределение по всей поверхности.

Из всех материалов, использующихся при производстве гальванических ванн, самым лучшим является полипропилен, обладающий полной герметизаций, химической стойкость, высокой износостойкостью, а также легко переносящий высокие и низкие перепады температур. Полипропилен также не восприимчив к воздействию солей, щелочей и кислот, кроме нескольких довольно сильных окислителей, способных разрушить материал уже при комнатной температуре.

Изготовление гальванических ванн происходит из блочного материала, который уже содержит необходимые ребра жесткости, поэтому готовое изделие не нуждается в дополнительном укреплении и обвязке.

Химическая стойкость гальванической ванны из полипропилена

| Вещество | Температура |

| Соляная кислота (HCI) 25% | до 85°С |

| Соляная кислота (HCI) 25% — 37% | до 21°С |

| Серная кислота (h3SO4) 0 — 10% | до 85°С |

| Серная кислота (h3SO4) 10% — 75% | до 60°С |

| Азотная кислота (HNO3) 10% | до 21°С |

| Азотная кислота (HNO3) 20% | до 21°С |

| Плавиковая кислота (HF) 10% | до 85°С |

| Плавиковая кислота (HF) 20% | до 60°С |

| Ортофосфорная кислота (h4РО4) 0-50% | до 85°С |

| Ортофосфорная кислота (h4РО4) 50% — 100% | до 85°С |

| Хромовая кислота (h3CrO4) до 30% | до 85°С |

| Хромовая кислота (h3CrO4) до 50% | до 60°С |

| Гидроксид натрия (NaOH) 20% — 50% | до 85°С |

Гальванические линии

Кроме гальванических ванн, купить у нас можно и гальванические линии. Компания занимается выпуском гальванических линий для нанесения различного рода покрытий: кадмирование, цинкование, анодирование, защитное и декоративное хромирование и т.д.

Данные типы линии могут изготовляться для нанесения одного типа покрытия или же для нанесения сразу нескольких покрытий. Габариты линий определяются размерами самих ванн и необходимыми мощностями производства. Изготовленные нами гальванические линии соответствуют всем требования и условиям заказчика, а также нормам безопасности и общим техническим регламентам.

По желанию заказчика линия может оборудоваться дополнительными аксессуарами, например, фильтром воздушным для улавливания аэрозоли. Линий хромирования может применяться для нанесения твердого хрома и декоративно-защитного хромирования. Для составления подробного технического задания на проектировку гальванической линии, возможен выезд наших специалистов на ваше предприятие.

Также вы сможете заказать услугу по пуско-наладочным работам уже имеющегося оборудования, и изготовления для него дополнительных элементов.

Гальванические линии делятся на три типа:

— Механизированная система с управлением вручную;

— Полуавтоматическое управление;

— Автоматическое управление.

Гальванические ванны, гальванические емкости от производителя PLAST PRODUCT

Гальваническая ванна

- Герметичность и прочность. Емкость ванн может составлять несколько кубометров электролита, в связи с этим усилия на швы и стенки достигают значительных параметров. Гальванические ванны должны выдерживать запланированные нагрузки без потери герметичности мест соединения.

- Химическая устойчивость. В состав электролитов входят агрессивные химические соединения, некоторые процессы протекают при повышенных температурах. Материал гальванических ванн не должен вступать в химические реакции с растворами, гальваническое покрытие должно выполняться в заданных условиях.

- Универсальность и удобство пользования. В зависимости от технологической необходимости гальванические ванны должны позволять при минимальных потерях времени и средств изменять первоначальное назначение.

- Возможность поддерживать заданные параметры технологического процесса. В зависимости от материалов покрытия и основы гальванизация может выполняться при постоянном подогреве и помешивании. Емкости должны позволять монтировать любое дополнительное оборудование, подключать их к существующим линиям или производить гальванические процессы в автономном режиме.

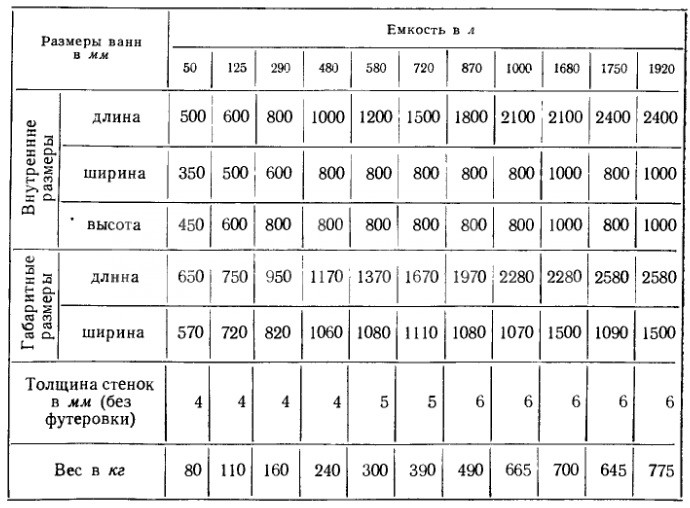

Виды, технические особенности и линейные размеры гальванических ванн регулируются положениями действующего ГОСТа 23738-85.

Основные размеры ванн

Стандарт устанавливает шаг изменения длины и высоты в зависимости от объема. Расстояние между полками учитывает особенности деталей и размеры ванн.

Расположение подвесок деталей для гальванических процессов

Расстояние между соседними анодами в гальванических ваннах подбирается с учетом размеров и формы покрываемых деталей. Уменьшение расстояния приводит к ухудшению первичного распределения тока, что увеличивает неравномерность покрытия. Высота верхнего края ванны регулируется с учетом типа линии, технических характеристик устанавливаемой арматуры и специального оборудования.

Гальванические ванны из пластика

Длина ванны со стороны размещения электродов должна быть кратной ширине подвесок с учетом минимального технологического интервала. За счет этого увеличивается разовая загрузка и повышается рентабельность производства. Дополнительно принимаются во внимание зазоры между водозапорной арматурой, установленной в гальванических ваннах. Если они будут установлены в производственную линию, то в обязательном порядке учитывается расстояние между ними и размеры производственного помещения.

Производственная гальваническая линия

Длина всех однотипных ванн в линии должна быть одинаковой.

Виды гальванических ванн

Стандарт регламентирует возможные типы и размеры гальванических ванн с учетом их назначения.

Ванны без карманов

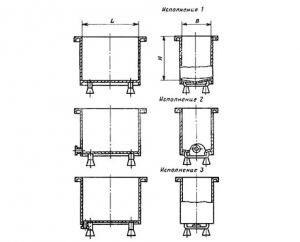

Имеют несколько вариантов исполнения.

- Исполнение №1. Самая простая конструкция гальванической ванны, наполнение и слив электролита выполняется через верхнюю кромку при помощи подающих насосов или вручную.

Исполнение №1

- Исполнение №2. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в нижней части боковой стенки.

Исполнение №2

- Исполнение №3. Наполнение и слив раствора из гальванической ванны происходит при помощи патрубка, установленного в днище ванны.

Исполнение №3

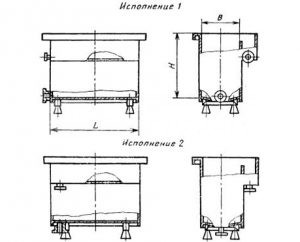

Гальванические ванны с карманомИмеют два вида исполнения в зависимости от конкретного месторасположения технологического патрубка.

Патрубок гальванической ванны расположен в боковой части кармана. Арматура слива подключается к стенка кармана с любой стороны в зависимости от размещения.

Патрубок гальванической ванны расположен в боковой части кармана

Патрубок расположен в дне кармана. Нижнее расположение слива обеспечивает максимальную полноту удаление раствора.

Патрубок расположен в дне кармана

Ванны применяются для гальванических процессов, химического и электрохимического обезжиривания, травления, горячей и холодной промывки различных деталей и изделий. Карманы гальванической ванны могут располагаться с любой стороны в зависимости от пожеланий заказчика, высота в пределах 10–20% высоты стенки. Карманы служат для частичного слива загрязненного раствора и исключения перелива электролита при загрузке в емкость крупногабаритных деталей.

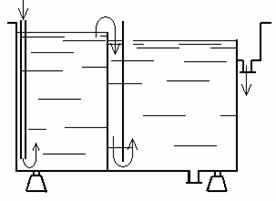

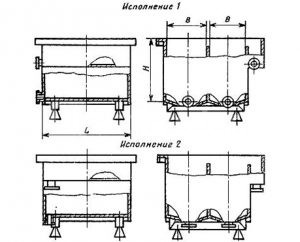

Многокамерные емкостиБолее сложные элементы, используются для качественной промывки деталей до и после покрытия. Имеют несколько видов.

Двухкамерные с нижним изливом. За счет каскадного расположения выполняется перелив раствора.

Двухкамерные с нижним изливом

Двухкамерные с боковым изливом. Арматура для излива может подключаться с обеих торцов.

Двухкамерные с боковым изливом

Трехкамерные однокаскадные. Три каскада позволяют повышать качество обработки деталей за одно наполнение ванны.

Трехкамерные однокаскадные

Трехкамерные двухкаскадные. Среднее отделение ванны постоянно очищается от всплывающих загрязнителей.

Трехкамерные двухкаскадные

Четырехкамерные с боковым изливом. Боковой карман служит для накопления излишков раствора во время погружения большого количества деталей.

Четырехкамерные с боковым изливом

С нижним изливом. Нижнее расположение излива позволяет экономить пространство помещения – ванны можно располагать ближе друг к другу.

С нижним изливом

В зависимости от особенностей гальванического производства, детали могут промываться по различным технологиям, за счет чего улучается качество обработки и уменьшается время. Недостаток многокаскадных емкостей – большие размеры, что может вызывать сложности во время монтажа в небольших по площади производственных цехах.

Гальванические ванны могут изготавливаться стандартных размеров или по индивидуальному эскизу потребителей, второй вариант позволяет в максимальной степени учитывать условия цеха и особенности технологии гальваники.

Объем и размеры гальванических ванн

Материалы изготовления гальванических ванн. Для производства емкостей под гальванику может применяться конструкционная сталь, легированная сталь, титан и пластики. Изготовление ванн из полипропилена считается наиболее перспективным и пользуется популярностью среди многих производителей. Преимущества полипропилена:

- Материал химически инертен. По химическому составу электролиты относятся к агрессивным соединениям гальваники, полипропилен устойчив к большинству кислот, в том числе и при высоких температурах, способен выдержать химический электролиз.

- Сохраняет свои первоначальные показатели прочности при нагреве до +130°С, отлично сопротивляется статическим и динамическим нагрузкам. Кроме того, полипропилен обладает пластичностью, что позволяет ваннам возвращаться к первоначальной геометрии после снятия нагрузки.

- Не впитывает растворы. Очень важный фактор при подготовке емкости под новый электролит, поверхности легко очищаются от остатков старого раствора.

- Технологичность. При необходимости возможна установка дополнительного оборудования

Листовой полипропилен

Технические условия отвечают положениям ГОСТ 26996-86, для повышения качества используются различные добавки. За счет добавок увеличивается устойчивость материала к термоокислительному и фотоокислительному старению, повышаются максимальные температуры нагрева.

Алгоритм проектирования и производства гальванических ваннИзготовление гальванических ванн начинается с изучения технического задания и выбора конкретной марки материала. Выполняется анализ исходных условий и технических возможностей изготовителя. Далее делается:

- Расчет отдельных элементов ванны в зависимости от максимальных нагрузок, конструкционных особенностей емкости и методах гальваники.

- Разработка рабочих чертежей с деталировкой каждого узла.

- Составление номенклатуры и количества материалов.

- Разработка технологии производственных процессов.

- Составление калькуляции.

Заказчик знакомится с проектной документацией, при желании вносит свои правки и после согласования всех нюансов подписывает договор на выполнения работ.

Производство гальванических ванн начинается составления схемы раскроя листового материала. Размещение деталей делается таким образом, чтобы минимизировать количество непродуктивных отходов и снизить себестоимость изделия. Раскрой выполняется на специальном оборудовании и приспособлениях, конкретная технология подбирается в зависимости от параметров листов.

Раскрой листов

После раскроя проверяются линейные размеры и подготавливаются торцы к свариванию. Вид наложения шва зависит от толщины листов и назначения узла, рекомендации даются в проектной документации на каждое изделие. Качество сварных швов регулируется положениями ГОСТа Р 56155-2014.

Технологические особенности сварки

Сварка полипропилена

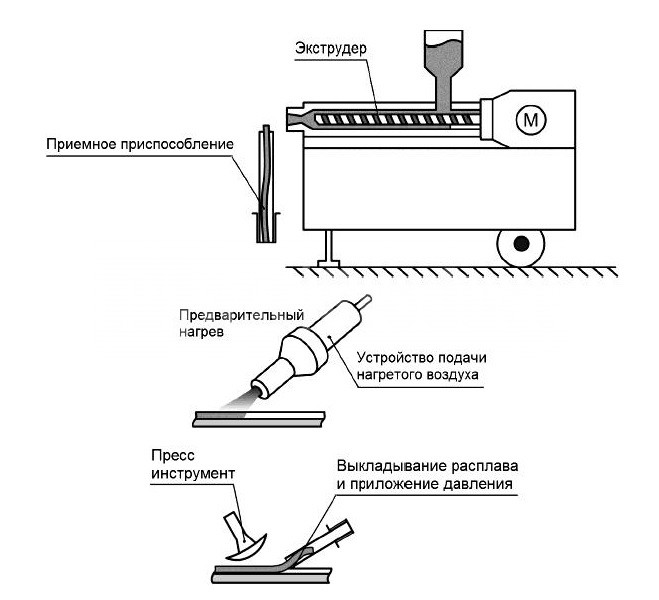

Экструзионная сварка для гальванотехники может выполняться в автоматическом или ручном режиме, непрерывно или с прерыванием процесса. В качестве присадочного материала применяется такая же марка полимера, как и у листов. Форма поверхности специальной сварочной насадки подбирается с учетом формы шва, для нагревания прибора применяется горячий воздух или инертные газы. Второй метод обеспечивает повышенные показатели сварного шва и используется для особо ответственных узлов.

Схема непрерывной сварки

Линейная скорость наложения сварного шва зависит от количества расплавленного материала, выходящего из сопла, при этом должны соблюдаться параметры предварительного нагрева свариваемых поверхностей. При непрерывном методе сварки гальванотехники расплав присадочного материала постоянно подается в зону наложения шва и с помощью сварочной насадки прижимается к предварительно нагретому материалу. При этом весь объем разделки должен быть полностью заполненным, одновременно делается защита от перенаполнения. Скорость заполнения разделки в обязательном порядке должна совпадать с линейной скоростью движения установки.

Схема сварки с периодической подачей расплава

Сварка гальванотехники с периодической подачей используется в случаях ограниченного рабочего пространства, расплавленная присадка подается под разделку, шов формируется специальным пресс-инструментом.

В перечень оборудования для экструзионной сварки гальванотехники входит: пластифицирующая система (нагревательная камера или экструдер), система предварительного нагрева для расплавления поверхностей свариваемых элементов и сварочной насадки или пресс-инструмента.

Требования к сварным швам

- При перекрещивании они должны располагаться в шахматном порядке

- Расстояние между швами на гальванотехнике должно быть в три раза больше их ширины, но не менее 5 см.

- При стыковке деталей гальванотехники их толщина должна быть одинаковой.

- Фома разделки стыковочных поверхностей должна обеспечивать их полное наполнение.

После проверки качества швов гальванической ванны оформляется протокол соответствующей государственной формы.

Обзор материалов для гальванических ванн / Статьи и обзоры / Элек.ру

Ванны, т.е. ёмкости, содержащие рабочие растворы, в которых выполняются подготовительные, основные (процессы покрытия) и заключительные операции химической или гальванической (электрохимической) обработки поверхности деталей, являются основным видом оборудования гальванических цехов и участков.

Несмотря на чрезвычайное разнообразие применяемых ванн, к ним предъявляется ряд общих требований: герметичность, химическая инертность материала ванны к содержащемуся в ней раствору, возможность создания и поддержания заданного теплового режима; удобство и безопасность обслуживания. Различие в конструкции ванн определяется прежде всего особенностями технологического процесса, требующими подогрева или охлаждения электролита, перемешивания, качания штанг, непрерывной фильтрации, наложения различных физических факторов (ультразвука, магнитного поля, протока электролита и т.п.). Кроме того, для электрохимических ванн необходим также подвод электрического тока требуемой полярности и силы с возможно большей равномерностью распределения тока по поверхности деталей и меньшими потерями электрического напряжения.

Применяемые в гальванических цехах ванны по способу загрузки принято разделять на две группы: ванны ручной загрузки (стационарные) и ванны с механизированной загрузкой.

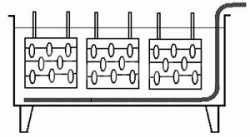

1.1. Основные параметры и размеры ванн

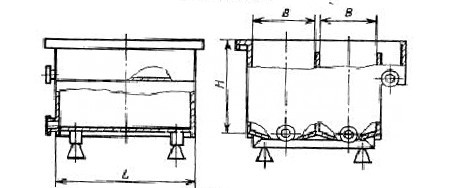

Рис. 1.1Основные размеры ванн ручного обслуживания

Рис. 1.2 Расположение подвесочных приспособлений и змеевика по длине ванны

Расстояние между центрами соседних анодной и катодной штанг выбирают в пределах 150–300 мм в зависимости от размеров и формы покрываемых деталей (рис. 1.1). Чем меньше расстояние между катодом и анодом, тем хуже первичное распределение тока и тем больше разница в свойствах и толщине покрытия на различных участках поверхности деталей.

Для ванн ручного обслуживания при наличии одностороннего доступа к ванне их ширина ограничена возможностью человека протянуть руку для работы примерно на 800 мм. При наличии рабочих проходов с обеих сторон ванны, допускающих её двустороннее обслуживание, ширина ванны может быть больше (не более, чем вдвое). При наличии устройства для механизированного подъёма любой катодной или анодной штанги вместе с подвесками ширина ванны эргономическими критериями не лимитируется.

Высота верхнего края ванны, включая арматуру (штанги), бортовой отсос и т.п., от уровня напольных решёток или площадки обслуживания должна находиться в пределах 850–1000 мм. При необходимости установить более глубокую ванну её либо заглубляют, либо поднимают уровень напольных решёток во всем помещении (по крайней мере, на возможно большей его площади).

Длина ванны (обычно по длиной стороне ванны располагают аноды) должна быть кратной ширине подвесочного приспособления с небольшим припуском на интервалы между подвесками. Дополнительно длина ванны увеличивается на припуски для труб змеевиков и барботёров и на повышенные зазоры между крайними подвесками и торцовыми стенками ванны или трубами (в случае, если они металлические) для снижения эффекта биполярного электрода. Длина всех ванн, в которых проводятся длительные операции, одной линии должна быть одинаковой.

1.2. Конструкция ванн и материалы для их изготовления

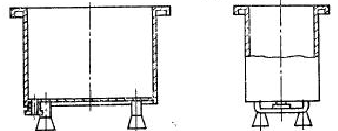

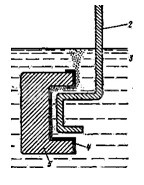

В зависимости от назначения ванн применяются различные типы корпусов. Показанный на рис. 1.3 корпус ванны без кармана применяется для следующих технологических операций: электролитического нанесения покрытий, травления, улавливания, активирования (декапирования), пассивирования, осветления, оксидирования, окрашивания алюминия, нейтрализации, химического и электрохимического полирования, удаления некачественных покрытий, снятия шлама.

Рис. 1.3. Корпус ванны без кармана

Рис. 1.4. Корпус ванны с карманом

Корпуса ванн, предназначенных для холодной и горячей промывки, химического и электрохимического обезжиривания и травления алюминия, изготавливаются с карманом (рис. 1.4), который служит для слива верхнего сильно загрязнённого слоя жидкости. Расположение карманов допускается как с правой, так и с левой стороны корпуса ванны. Высота сливного кармана должна составлять не менее 10-20 % высоты ванны для исключения перелива жидкости из кармана обратно в ванну при погружении в неё крупногабаритных деталей.

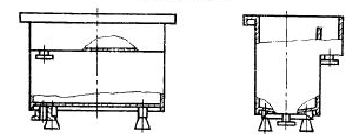

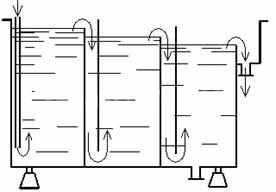

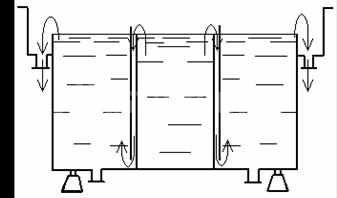

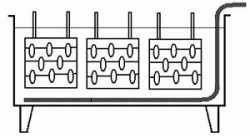

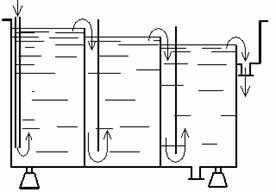

Корпуса ванн, показанных на рис. 1.5 и 1.6, предназначены для двух- и трёхступенчатой противоточной (двух- и трёхкаскадной) промывки. Детали начинают промывать в крайней правой «грязной» секции с карманом, из которого вода сливается в канализацию, а заканчивают в левой «чистой» секции, куда поступает чистая вода для промывки из цехового водопровода.

Из «чистой» секции вода равномерно переливается через специальные перегородки в нижние части следующих секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Эти перегородки устанавливаются на расстоянии 50 мм от разделительных стенок секций и несколько выше их.

В гальваническом производстве встречаются ванны, имеющие более трёх ступеней промывки. Эти ванны применяют, например, при покрытии деталей драгоценными металлами. Объясняется это тем, что при большем числе ступеней промывки в канализацию выносится (теряется) меньше драгоценного металла.

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

В ваннах многоступенчатой противоточной промывки чистая вода поступает сначала в секцию, наиболее удалённую от кармана, переливается в следующую секцию и так до тех пор, пока не попадает в карман, а из него — на очистку. Промываемые детали движутся навстречу потоку воды, т.е. сначала попадают в наиболее «грязную» секцию с карманом, потом — в следующую и так до тех пор, пока не попадут в последнюю «чистую» секцию. Эффективность применения противоточной каскадной промывки рассмотрена в главе 9.

Кроме показанных выше корпусов ванн на практике встречается целый ряд корпусов ванн другой конструкции, предназначенных в основном для промывки.

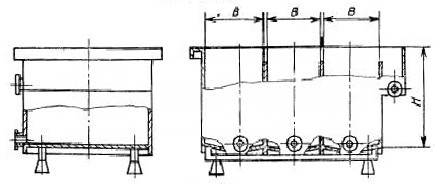

Рис. 1.7. Корпус трёхсекционной ванны двухкаскадной промывки

На рис. 1.7 показан корпус трёхсекционной ванны двухкаскадной промывки для случая, когда в одном корпусе размещены две ванны двухкаскадной промывки в холодной воде после двух технологических операций. Общей для обеих ванн в таком корпусе является средняя «чистая» секция, в которую подается вода из цехового водопровода. Из средней секции вода равномерно переливается через перегородки в нижние части крайних секций, вытесняя в канализацию через карманы верхние более грязные слои воды. Трёхсекционная ванна двухкаскадной промывки устанавливается между технологическими ваннами, после обработки в которых детали промываются в этой промывной ванне. Детали из технологических ванн, расположенных слева и справа от трёхсекционной ванны двухкаскадной промывки поступают сначала в крайние секции с более грязной водой, а затем — в среднюю секцию. Применение таких ванн промывки экономит производственную площадь, сокращает расход конструкционных материалов, упрощает схемы подвода воды и сжатого воздуха.

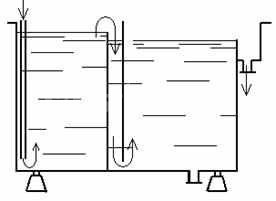

Недостатком таких корпусов ванн является их громоздкость. Это вызывает ряд проблем при их изготовлении, монтаже или демонтаже. Для устранения этого недостатка корпус трёхсекционной ванны двухкаскадной промывки изготавливают составным. На рис.1.8 показана такая система, состоящая из двух ванн промывки, соединённых собой трубами. При установке справа или слева ещё одной ванны промывки с карманом можно получить трёхсекционную ванну противоточной каскадной промывки. Перелив воды из правой «чистой» секции в левые с более грязной водой осуществляется через карманы по трубам аналогично схеме сообщающихся сосудов. Такие ванны занимают в линии больше места, так как в этом случае между секциями размещается верхняя отбортовка и карманы, однако преимущества таких корпусов очевидны.

Рис. 1.8. Схема соединения корпусов ванн промывки

Если слив промывной воды из ванны осуществляется сверху ванны, то залив воды должен производиться в нижнюю часть ванны. В этом случае наливную трубу для подачи воды опускают в ванну так, чтобы нижний конец трубы не доходил до дна ванны примерно на 50-100 мм, а верхняя часть трубы выше уровня воды заканчивалась воронкой, в которую вода должна течь из водопроводного крана свободной струей (рис. 1.9 а, б).

Рис. 1.9. Способы наполнения и слива воды в промывных ваннах

Опускать трубу водопровода без разрыва струи над воронкой нельзя из опасения засасывания промывной воды в общий водопровод в случае падения в нём напора. Если промывная вода сливается из нижней части ванны, то наливают воду сверху свободной струей из водопроводного крана (рис. 1.9 в, г).

Корпуса электролитических ванн, подключенных к источникам питания постоянного тока, во избежание утечки тока, а также для защиты от блуждающих токов следует устанавливать на изолирующие опоры из фарфора. Марка изолятора — СН-6 (изоляторы опорные внутренней установки). Корпуса остальных ванн устанавливают на металлические опоры.

Дно корпуса должно иметь уклон 1:100 или 1:50 в сторону патрубка донного слива. Для уменьшения потери полезной высоты в ваннах длиной 2 м и более дно корпуса делают с уклоном 1:100.

Стенки ванн, в которых рабочая температура растворов превышает 60 °С, для уменьшения потерь тепла изолируют с помощью минеральной ваты и закрывают стальными листами. Дно ванны и карманы теплоизоляции не имеют. При наличии на боковых стенках сливных патрубков, карманов и др. в теплоизоляции для них делаются вырезы.

Для увеличения жёсткости верхних краев боковых стенок ванн производят обвязку их по периметру уголком размером от 50×50×5 до 100×100×10 мм или швеллером высотой от 80 до 120 мм. Полученная таким образом отбортовка может служить для установки на них барботёров, нагревателей, бортовых отсосов, опор для штанг и т.п.

Корпуса ванн высотой 1250 мм и выше рекомендуется обвязывать примерно по середине высоты дополнительными поясами из швеллера для предотвращения образования «бочкообразности». Корпуса ванн длиной 2,5 м и более рекомендуется обвязывать дополнительно вертикальными стойками .

Ванны из углеродистой стали. Сталь марки Ст-3 является до сих пор достаточно распространённым материалом для изготовления ванн. Толщину стального листа для ванн объёмом менее 600 л следует брать не менее 5 мм, для ванн объёмом 600 л и более — не менее 7 мм. Внутренние стороны стенок ванн футеруют винипластом или пластикатом.

Ванны из коррозионностойкой стали. В некоторых случаях, например для химического полирования в концентрированных кислотах, необходимо делать ванны из коррозионностойкой хромоникелевой стали, которая устойчива в смеси крепких кислот, содержащей хотя бы несколько процентов азотной кислоты или иного сильного окислителя, но в отсутствии соляной или плавиковой кислот. Добавка в сталь титана предохраняет её от межкристаллитной коррозии. Для изготовления корпусов ванн обезжиривания и горячей промывки применяют без футеровки следующие стали: Х18Н9Т, 12Х18Н10Т, ОХ18Н10Т, Х18Н12Т, ОХ18Н12Б, ОХ21Н15Т, ОХ17Т, Х25Т, 08Х22Н6Т. Для электрохимических ванн требуется футеровка из электроизоляционного материала.

Ванны из титана. Универсальным материалом для изготовления ванн является титан, обладающий высокой химической стойкостью во многих агрессивных средах. Срок службы титановых ванн в 5-7 раз больше, чем стальных. Высокая коррозионная стойкость и физико-механические характеристики титана позволяют уменьшить толщину стенок ванн более чем в 2 раза. Для изготовления корпусов ванн применяют титановые сплавы следующих марок: ВТ0, ОТ4—0, ВТ1, ОТ4, ВТ1—0 (ГОСТ 19807–74). Футеровка стенок ванн не требуется за исключением электролитических ванн.

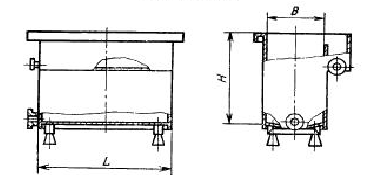

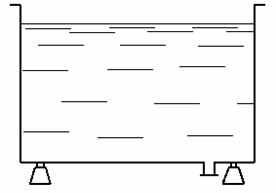

Ванны из полипропилена. Полипропилен — наиболее перспективный материал, обладающий высокой химической стойкостью, износостойкостью, термостойкостью (до 130 °С без механических нагрузок), высоким сопротивлением ударным нагрузкам, удовлетворительной механической прочностью, низким водопоглощением, низкой водо- и паропроницаемостью, высокими диэлектрическими свойствами. Полипропилен устойчив к воздействию водных растворов неорганических соединений (солей) и к воздействию почти всех кислот и щелочей, даже при высокой их концентрации и температуре выше 60 °С.Только такие сильные окислители, как, например, хлорсульфоновая кислота, олеум и концентрированная азотная кислота, могут разрушить полипропилен уже при комнатной температуре. Непрерывное понижение химической стойкости полипропилена с последующим лавинообразным разрушением имеет место только в электролите для электро полирования коррозиестойких сталей при температуре 80 °С. В этом растворе аналогично ведёт себя и винипласт, но уже при температуре 60 °С. Полипропилен особенно чувствителен к воздействию света, это надо учитывать во всех областях применения продукта. Полипропилены имеют хорошую устойчивость к световому излучению видимой области спектра. Воздействие же (даже кратковременное) ультрафиолетового излучения (излучения с длиной волны 290-400 нм) и кислорода воздуха делает полипропилен хрупким и приводит к повреждению поверхности: потере блеска, растрескиванию и «мелованию» поверхности, ухудшению механических и физических свойств полимера. Этот процесс ускоряется при повышенной температуре окружающей среды.

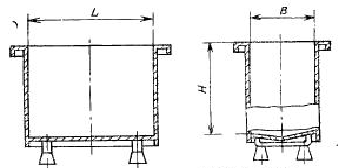

Высокая химическая стойкость полипропилена в электролитах для нанесения покрытий дополняется тем, что он не оказывает влияния на электропроводность растворов и обладает высокой прочностью. Ванны из полипропилена, как правило, изготавливаются из блочных конструкций, уже имеющих ребра жёсткости, и поэтому не требуют дополнительной обвязки (рис. 1.10).

Рис. 1.10. Общий вид ванны из полипропилена

1.3. Защита корпусов ванн

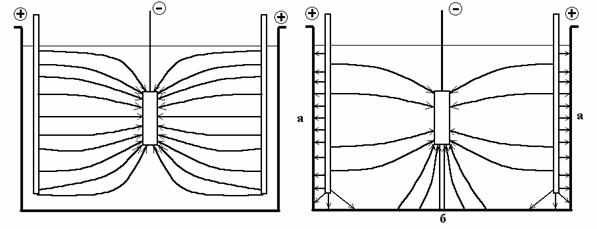

Футеровка, т.е. облицовка внутренних поверхностей металлических корпусов гальванических ванн химически стойкими материалами, выполняет двоякую роль: защищает стенки ванн от разрушения при воздействии растворов и предохраняет раствор от загрязнений продуктами растворения материала стенок. Кроме того футеровка металлической ванны, предназначенной для проведения электрохимических процессов, препятствует прохождению тока по корпусу ванны (рис. 1.11). В отсутствии футеровки электрическое поле искажается. Часть тока протекает по стенкам ванны в силу значительно большей электропроводности металла по сравнению с электролитом. На боковых стенках (область «а» на рис. 1.12) будет происходить осаждение металла анода, дно под деталью (область «б» на рис.1.12) будет растворяться, а покрытие на детали будет отличаться значительной неравномерностью по толщине — на нижнем крае детали покрытие будет отличаться повышенной толщиной и иметь плохое качество (подгар, губка и т.п.).

Рис. 1.5. Корпус ванны двухкаскадной промывки

Рис. 1.6. Корпус ванны трёхкаскадной промывки

Из металлических футеровочных материалов для зашиты ванн применяют листовой свинец марок С1 или С2. Свинец стоек в растворах концентрированной серной кислоты и её солей, в концентрированных щавелевой, уксусной и винной кислотах, в сернистой, хромовой, плавиковой (холодной) и фосфорной кислотах. Свинец нестоек в азотной и соляной кислотах, а также в очёнь мягкой водопроводной воде, ограниченно стоек в едких щелочах, сильно растворяется в известковой воде, содержащей 0,1 % Са(ОН)2 при доступе кислорода.В каждом конкретном случае материал для футеровки выбирается в зависимости от агрессивности раствора, его температуры, размеров ванны и других эксплуатационных условий. Для футеровки применяют пластмассовые, металлические материалы, резину или керамические плитки. В настоящее время керамические плитки практически не применяются. Объясняется это трудоёмкой и главным образом ручной технологией нанесения футеровочного покрытия, строгими требованиями к жёсткости корпуса ванны и невозможностью защищать оборудование, имеющее не только плоские внутренние поверхности.

Свинец применяли в основном для футеровки ванн хромирования, электрополирования и глубокого анодирования алюминия. В настоящее время из-за недостаточной стойкости свинца при эксплуатации электролитов хромирования и их загрязнения соединениями свинца свинцовую футеровку заменяют на другие материалы.

Для антикоррозионной защиты ванн широко применяются полимерные материалы как в виде свободного вкладыша, так и футеровки, жёстко прикреплённой к стенкам ванн. Практика показала, что при длине ванны 6 и более метров наблюдается растрескивание жёсткого полимера при защите ванны свободным вкладышем. В этом случае наиболее приемлема конструкция футеровки с приклеенной или другим путём плотно закреплённой футеровкой на стенках ванны. Механическая прочность обеспечивается металлическим корпусом ванны, а футеровка выполняет лишь функцию защитного слоя.

Ванны длиной до 1 м можно не только футеровать свободным вкладышем, но и изготавливать целиком из полимерных материалов. При этом необходимо учитывать возможность возникновения в них температурных напряжений, а также напряжений от набухания и гидростатических нагрузок, значение которых возрастает с увеличением габаритов ванн. Особую опасность для ванн из полимерных материалов представляют случайные удары как с наружной, так и с внутренней стороны стенок и дна ванн.

Наиболее распространённый в России футеровочный материал — листовой винипласт. Он представляет собой окрашенный или неокрашенный непластифицированный твёрдый поливинилхлорид (ПВХ), изготовленный методом прессования. Винипласт стоек практически во всех растворах электролитов, применяемых в гальванотехнике, однако нестоек к действию концентрированной азотной кислоты. Большим преимуществом винипласта является то, что он легко сваривается, формуется и обрабатывается механически; это позволяет использовать его как для футеровки ванн, так и в качестве самостоятельного конструкционного материала. Прочность сварного шва достигает 80-85 % прочности основного материала. Недостатками винипласта являются его невысокая теплостойкость и низкая ударопрочность. Винипласт хрупок. При нагревании он размягчается и может принимать любую форму. Температурный интервал применения от 0 до 60 °С, при температурах ниже нуля его хрупкость возрастает, при температурах выше 60 °С винипласт размягчается.

В механических и автоматизированных линиях для футеровки ванн используют полихлорвиниловый пластикат. Он представляет собой неокрашенный пластифицированный эластичный поливинилхлорид. Пластикат устойчив во всех обычных гальванических электролитах, включая хромовый и травильный (сернокислый) при температурах до 70 °С. Перспективным для футеровки гальванических ванн является пластикат ПХ-2, который обладает высокой химической стойкостью при температурах до 90 °С, в том числе в электролитах хромирования, блестящего кислого меднения и никелирования, электрохимического и химического обезжиривания, в серной, соляной и азотной кислотах, щелочах, окиси хрома и других средах. Пластикат ПХ-2 нестоек в растворах хлористого железа и азотнокислого натрия.

Кроме несколько большей термостойкости и химической стойкости пластиката его существенным преимуществом по сравнению с винипластом является гибкость, благодаря которой устраняется нетеплопроводная воздушная прослойка между футеровкой и ванной. Эта прослойка делает неприменимой винипластовую футеровку в ваннах с обогревом пароводяной рубашкой. Кроме того, гибкость, пластичность и хорошая стойкость к истиранию позволяют применять пластикат толщиной 2 мм (против 5-7 мм винипласта), что при одинаковой стоимости единицы массы дает существенную экономию.

Полипропилен, как было уже отмечено ранее, обладает удовлетворительной механической прочностью, высоким сопротивлением ударным нагрузкам, повышенной пластичностью, инертностью к большинству химических реагентов. Преимуществом полипропилена является возможность его применения при высокой температуре, что в сочетании с другими свойствами открывает широкие перспективы использования полипропилена не только для футеровки ванн методом вкладыша, но и для изготовления другого оборудования гальванических цехов: бортовых отсосов, вентиляционных коробов, крышек к ваннам, барабанов. Полипропилен уступает по термостойкости и химической стойкости только фторопласту и пентапласту.

Бульшей теплостойкостью и химической стойкостью обладает пентапласт. Этот химически стойкий «самозатухающий» полимер обладает комплексом ценных физико-механических, теплофизических и антикоррозионных свойств. Покрытия на его основе возможно использовать в весьма агрессивных средах при температуре до 120 °С. По химической стойкости в ряду термопластов пентапласт уступает только фторопластам. Пентапласт устойчив при воздействии растворов кислот и их смесей: фосфорной и плавиковой; соляной и азотной; серной, азотной и плавиковой; соляной и плавиковой. Однако пентапласт нестоек в сильных окислителях: в дымящейся азотной кислоте при температуре кипения, в олеуме, хлорсульфоновой кислоте и т.д.

Футеровку из пентапласта применяют для защиты ванн хромирования, химического никелирования, травления, пассивирования. На ряде предприятий для химического никелирования используют ванны, изготовленные из листового пентапласта толщиной 2-3 мм и помещённые вместе с обрешеткой из полос нержавеющей стали в пароводяную рубашку.

Внедрение футеровок из пентапластовых листов ограничивается их высокой стоимостью и низкой ударопрочностью.

Для футеровки ванн можно применять такой широко известный полимерный материал, как полиэтилен. В зависимости от метода промышленного производства различают полиэтилен высокого, низкого и среднего давления. В гальванотехнике нашел применение в основном полиэтилен высокого и низкого давления. Из полиэтилена высокого давления изготавливают трубы, фитинги, клеммные коробки, барботёры. При футеровке ванн и нанесении защитного покрытия на металлические поверхности подвесочных приспособлений предпочтение отдают полиэтилену низкого давления, так как он обладает более высокой химической стойкостью и теплостойкостью. Температура размягчения полиэтилена высокого давления 80-90 °С, низкого давления 90-95 °С.

Ванны без слива достаточно просто и удобно футеровать полиэтиленовой плёнкой, предварительно сварив из неё мешок по размеру ванны. Полиэтиленовую футеровку желательно делать многослойной.

Фторопласт (политетрафторэтилен) превосходит другие пластмассы по химическим, механическим свойствам, физическим, в том числе по теплостойкости. В последние годы масштабы его применения и качественные показатели значительно повысились за счёт освоения выпуска новых типов фторопластов, которые в отличие от фторопласта широко известной марки Ф-4 обладают свойствами плавких металлов: они могут экструдироваться, отливаться под давлением, подвергаться сварке плавлением. К таким фторопластам следует отнести Ф-4МБ, Ф-10, Ф-2М, Ф-3М, Ф-26, Ф-40ЛД и др.

Для химического никелирования и электрополирования рекомендуется использовать фторопласты Ф-4МБ в виде плёночного вкладыша.

Листовой фторопласт Ф-2М целесообразно применять для футерования различных ёмкостей, гальванических и травильных ванн, а также для изготовления трубопроводов большого диаметра. Он обладает хорошими формовочными свойствами, гибкостью, ударопрочностью, прочностью при растяжении, свариваемостью. Фторопласт Ф-2М выдерживает такие агрессивные среды, как минеральные кислоты (за исключением дымящей серной кислоты), окислители (концентрированную азотную кислоты), концентрированные щелочи, галогены, углеводороды при температуре от 20 до 130 °С. Изделия из фторопласта Ф-2М могут эксплуатироваться при температурах от −70 до 140 °С.

Высокие химическая стойкость и термостойкость фторопластов позволяют изготавливать из них теплообменники для нагрева и охлаждения очень агрессивных растворов: травления нержавеющих сталей, электрополирования, электролитов хромирования, содержащих фториды, и т.д. Футерование листовым фторопластом позволяет отказаться от применения нержавеющих сталей, дорогостоящих сплавов, а также от малотехнологичных футеровок из свинца и керамических плиток.

Гуммирование — защита внутренних поверхностей стенок ванны с помощью резины — осуществляется мягкой кислотощёлочестойкой резиной. Резиновая футеровка обладает высокой химической стойкостью в растворах серной (до 60%), соляной (до 10%) и практически любой концентрации уксусной и фосфорной кислот. Химическая стойкость резины в указанных растворах до температуры 100 °С весьма высока.

Одним из недостатков гуммирования является необходимость применения клеёв, содержащих токсичные и огнеопасные растворители.

Этого недостатка лишены гуммировочные эбонитовые составы ГЭС-1 и ЭС-100Т, которые не содержат каких-либо растворителей, не требуют применения клеёв и адгезивов и позволяют получать бесшовные эбонитовые покрытия, однородные по физико-механическим и антикоррозионным свойствам. Составы представляют собой различной вязкости композиции, которые можно наносить кистью, штапелем, обливом или окунанием. Срок их хранения при комнатной температуре практически не ограничен. Покрытия гуммировочными эбонитовыми составами характеризуются низкой степенью набухания в кислотах и щелочах.

Для защиты наружных поверхностей корпусов ванн наибольшее применение находит эмаль ХВ-785 следующих групп: 7/1 — для агрессивных паров, газов, жидкостей; 7/2 — для растворов кислот; 7/3 — для растворов щелочей.

| Коррозионная стойкость некоторых материалов в контакте с электролитами | |||||

| нержавеющая сталь 316 | титан | ПВХ | поли-пропилен | тефлон | |

| HCl 25% | ? | ? | до 21°С | до 85°С | до 93°С |

| HCl 25-37% | н/р | ? | до 21°С | до 21°С | до 93°С |

| H 2SO4 0-10 % | ? | до 21°С | до 21°С | до 85°С | до 93°С |

| H 2SO4 10-75 % | н/р | ? | ? | до 60°С | до 93°С |

| H 2SO4 конц. | ? | н/р | н/р | ? | до 93°С |

| HNO 3 10 % | до 93°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 20 % | до 85°С | до 93°С | до 60°С | до 21°С | до 93°С |

| HNO 3 50 % | до 60°С | до 93°С | ? | н/р | до 93°С |

| HNO 3 конц. | до 60°С | до 93°С | н/р | н/р | до 93°С |

| HF 10% | н/р | н/р | до 60°С | до 85°С | до 93°С |

| HF 20% | н/р | н/р | до 60°С | до 60°С | до 93°С |

| HF 50% | н/р | н/р | ? | ? | до 93°С |

| H 3РО4 0-50 % | до 60°С | до 21°С | до 21°С | до 85°С | до 93°С |

| H 3РО4 50-100 % | ? | ? | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 30% | н/р | до 93°С | до 21°С | до 85°С | до 93°С |

| Хромовая к-та до 50% | н/р | до 93°С | н/р | до 60°С | до 93°С |

| NaOH 20% | до 93°С | до 93°С | до 60°С | до 85°С | до 93°С |

| NaOH 50% | до 60°С | до 93°С | ? | до 85°С | до 93°С |

Примечание: ? — данные противоречивы, н/р — не рекомендуется

Источник: С. С. Виноградов

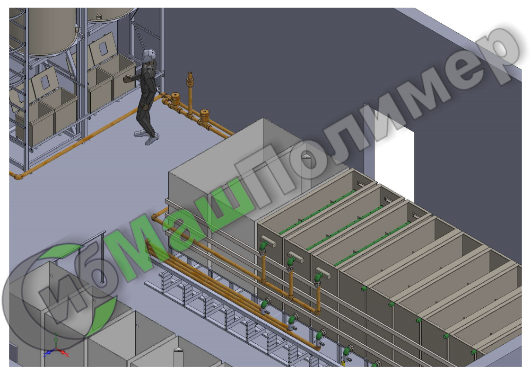

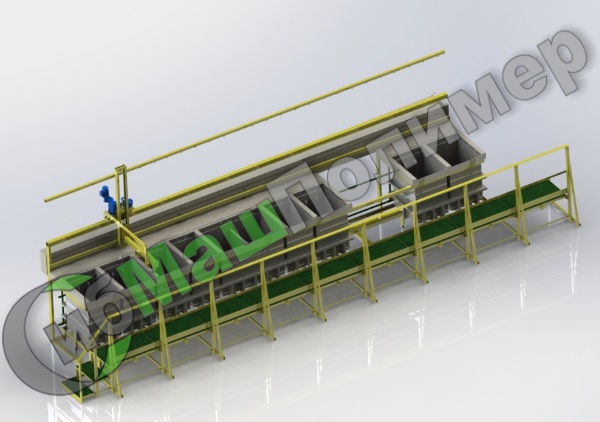

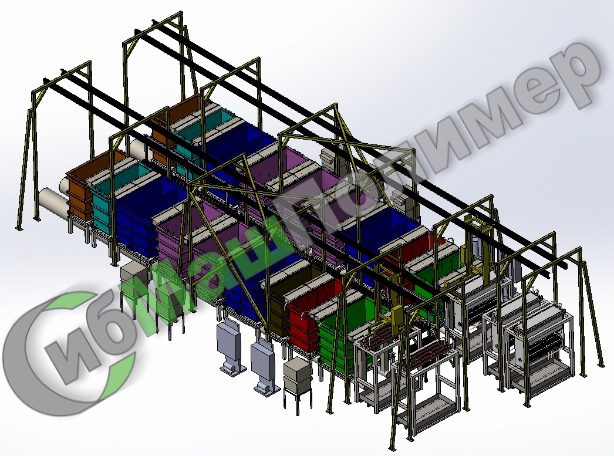

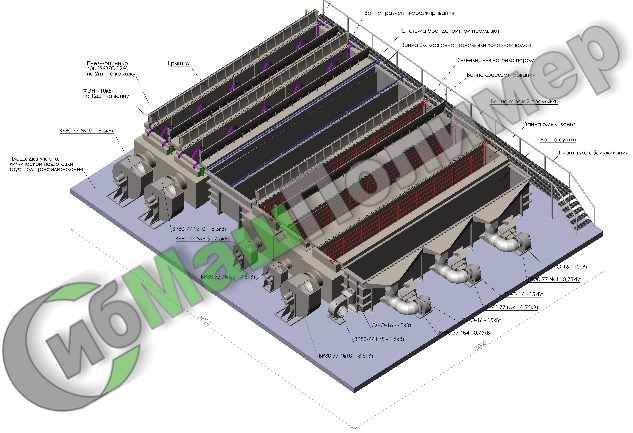

Гальванические линии

ОБЛАСТЬ ПРИМЕНЕНИЯ:

Гальванический цех

Гальванический цех

Гальванические линии предназначены для получения однослойных и многослойных гальванопокрытий из никеля, серебра, цинка, меди, золота и других металлов с заданными свойствами.

ТИПЫ ГАЛЬВАНИЧЕСКИХ ЛИНИЙ:

- Ручные гальванические линии

- Механизированные гальванические линии

- Полуавтоматические гальванические линии

- Автоматические гальванические линии

УСЛОВИЯ ЭКСПЛУАТАЦИИ:

| № | Параметр | Ед. изм. | Значение |

|---|---|---|---|

| 1 | Диапазон колебания температуры в производственном помещении | °С | 15-35 |

| 2 | Диапазон колебания относительной влажности в производственном помещении | % | 60-80 |

ОПИСАНИЕ:

|

|

|

|

|

|

Гальваническая линия может изготавливаться как для нанесения одного вида покрытия, так и для нескольких видов покрытий.

Размеры гальванической линии определяется габаритом используемых гальванических ванн и необходимой производительностью линии.

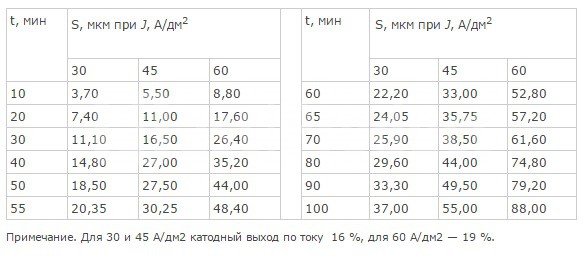

В состав гальванической линии входит:

- Гальванические ванны в комплекте

- Комплект оборудования для вытяжной вентиляции

- Комплект оборудования для подвода воды

- Комплект оборудования для отвода канализационных стоков

- Модульные выпрямители

- Площадка обслуживания

- Стэнд загрузки/разгрузки (в механизированных и автоматических линиях)

- Транспортное оборудование (в механизированных и автоматических линиях)

- Вспомогательное оборудование (в механизированных и автоматических линиях)

Гальванические ванны изготавливаются из:

- полипропилена (ПП) (PPH, PP-C, PPR, PPs, PPs-el)

- из поливинилхлорида (ПВХ) (PVC-CAW, PVC-C, PVC-MZ)

- из полипропилена (ПП) с вкладышем из поливинилхлорида (ПВХ)

- из полипропилена (ПП) с вкладышем из фторопласта (PVDF, ECTFE)

- из полиэтилена (ПЕ) (PE100, PE100RC)

- из углеродистых сталей

- из коррозионностойких сталей (из нержавеющей стали)

- из стали, футерованные полипропиленом (PP)

- из стали, футерованные поливинилхлоридом (PVC)

- из стали, футерованные фторопластом (PVDF, ECTFE)

Материал ванн выбирается от назначения, состава, концентрация и температуры рабочего раствора.

Ванны изготовлены по ТУ 2297 – 003 – 30799070 – 2013.

Материал ванн устойчив к длительному воздействию рабочих растворов и электролитов. Конструкция ванн обеспечивает их жесткость при максимальном заполнении.

По желанию Заказчика ванны комплектуются: крышками, переливными карманами, барботажем,регулируемыми ножками,запорной арматурой, трубопроводами для подачи воды, отвода канализационных стоков, штангодержателями, нагревателями, шкафами управления, датчиками температуры, датчиками уровня, фильтровальными установками и т.п.

Трубопроводы для подачи воды, отвода канализации, воздуховоды вытяжной вентиляции, бортовые отсосы, входящие в состав ряда, изготовлены из полипропилена. Коммуникации систем водоснабжения, канализации, вентиляции должны быть расположены под ваннами. Все необходимые подводы и отводы должны обеспечивать работу в штатном режиме и быть выполнены в пределах периметра установки линий.

Конструкции бортовых отсосов имеют возможность регулировки потока воздуха.

Изготовление оборудования производится по индивидуальному техническому заданию заказчика и предусматривает услуги по доставке, монтажу и гарантийное обслуживание. Заявки на расчет принимаются на [email protected]

Каталог разработанных гальванических линий:

| Вид и конструкция линии | Основные характеристики | Конструкционный материал |

|---|---|---|

.jpg) Мини Мини |

Размеры: задаются Заказчиком Комплектность: задается Заказчиком |

Материал ванн:

Материал трубопроводов и вытяжной вентиляции: полипропилен Материал площадок обслуживания, трапов, опорных рам:

|

.jpg) Однорядная Однорядная |

||

.jpg) Двухрядная Двухрядная |

Все модели линий могут комплектоваться любым дополнительным оборудованием.

Механизированная гальваническая линия

Механизированная гальваническая линия Автоматические гальванические линии

Автоматические гальванические линии Гальваническая линия хим. обработки

Гальваническая линия хим. обработки