Замена электролита в аккумуляторе в домашних условиях

Автомобильные аккумуляторы сегодня представлены двумя наиболее распространенными типами: необслуживаемые и обслуживаемые АКБ. В первом случае штатно реализована только возможность дозаряжать батарею при помощи зарядного устройства.

Второй тип аккумуляторов позволяет не только заряжать батарею, но и производить проверку плотности электролита в «банках» (секциях), анализировать его состояние. При необходимости уровень электролита также можно повысить или полностью заменить жидкость.

Что касается необслуживаемых батарей, получение доступа к электролиту также возможно, однако предполагает самостоятельное внесение изменений в устройство корпуса аккумулятора. Если точнее, потребуется высверливать дополнительные отверстия и затем их герметизировать.

Далее мы поговорим о том, для чего нужен электролит в аккумуляторе, можно ли доливать электролит в аккумулятор и как это правильно сделать.

Содержание статьи

Когда нужно доливать электролит в аккумулятор и как это делается

Начнем с того, что общий принцип работы батареи заключается в возможности накопления электрического заряда благодаря протекающим химическим реакциям между электролитом и свинцовыми пластинами внутри аккумулятора. Указанные реакции протекают под воздействием электрического тока.

Ток подается на АКБ во время работы двигателя. Если точнее, подача электричества происходит от автомобильного генератора. Также отдельно заряжать аккумулятор можно при помощи внешнего зарядного устройства (ЗУ). В процессе эксплуатации наиболее частой неисправностью аккумулятора является потеря плотности электролита. К основным причинам можно отнести старение, сульфатацию пластин, перезаряд или недозаряд АКБ.

Сульфатация пластин, как правило, является результатом недостаточно заряда. Дело в том, что внутри батареи находятся специальные решетки, в которых находится диоксид свинца. При разряде батареи оксид свинца восстанавливается на катоде, при этом также активизируется окислительный процесс на аноде. Если просто, анод и катод можно условно считать более привычным «плюсом» и «минусом».

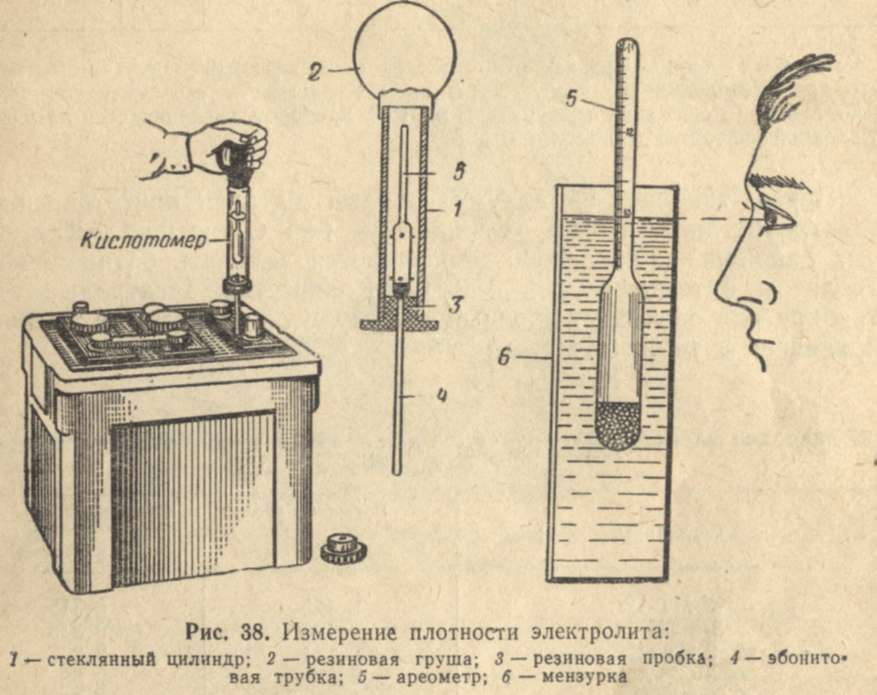

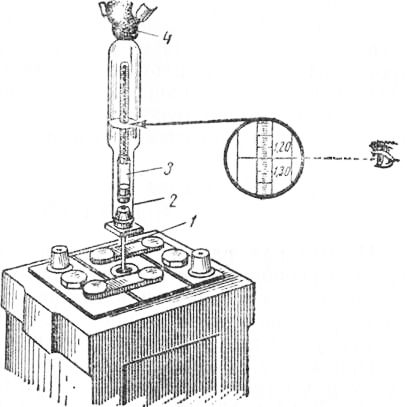

Указанные процессы приводят к тому, что происходит усиленное образование сульфата свинца. Результатом такого образования становится снижение плотности серной кислоты в составе электролита. В этом случае необходимо измерить плотность специальным прибором (ареометром), после чего необходимо поднять данный показатель до нужного значения.

При этом неправильным подходом является долив электролита сразу после замеров, то есть прямо на авто. Чтобы избежать ошибок, нужно знать, как добавлять электролит в аккумулятор. Дело в том, что плотность следует измерять на АКБ, которая была предварительно полностью заряжена.

Также в «банках» должен быть нормальный уровень электролита. Игнорирование данных правил приводит к тому, что процесс сульфатации не прекращается, батарея выходит из строя. Если же плотность на заряженной батарее находится в рекомендуемых пределах от 1.27 до 1.29, тогда электролит просто доливается по уровню и аккумулятор эксплуатируется далее.

Когда плотность оказывается меньше рекомендуемой, тогда для начала следует реализовать несколько циклов, предполагающих полный заряд-разряд АКБ. Только затем можно долить свежий электролит, добиваясь нужной плотности. В тех случаях, когда плотность электролита выше нормы, тогда в аккумулятор доливают дистиллированную воду. Использование обычной воды не рекомендуется, так как возможно выпадение осадка и другие нежелательные последствия.

Добавим, что еще важно учитывать, сколько нужно электролита в аккумулятор. Данная информация пригодится в ситуациях с доливом, так как в случае полной замены электролита желательно заранее уточнить необходимое количество у продавцов АКБ, на профильных авто форумах или из других источников.

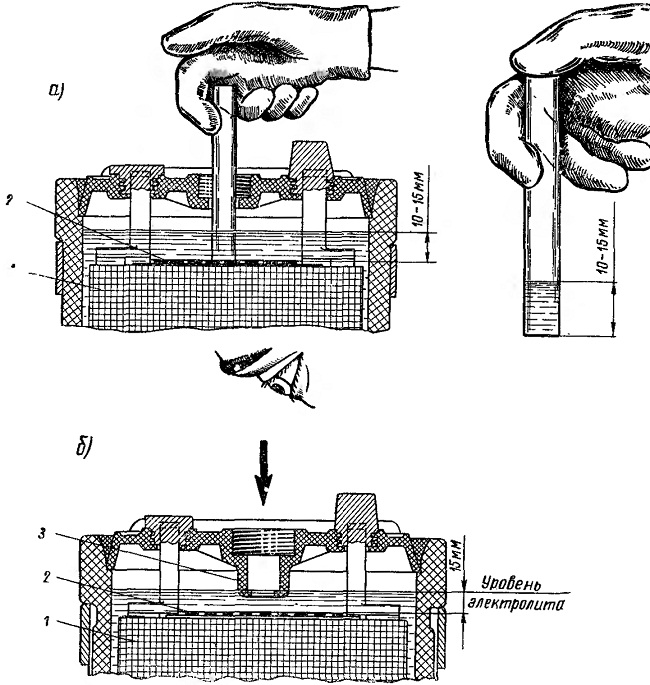

Что касается обслуживаемого аккумулятора, ответом на вопрос, как проверить уровень электролита в аккумуляторе, является необходимость выкрутить пробки на «банках». После их откручивания можно увидеть метки, указывающие на уровень. Если таких меток нет, дистиллированную воду или электролит доливают так, чтобы перекрыть поверхность пластин на 5 или 7 мм.

Следует отдельно учитывать, что уровень не должен быть слишком высоким. Нужно добиться того, чтобы оставалось 2 см. до среза пробки. С необслуживаемым аккумулятором возникают дополнительные сложности как с получением доступа к «банкам», так и с определением уровня, количества электролита и т.п. По этой причине производить такие манипуляции без соответствующего опыта не рекомендуется.

Как поменять электролит в аккумуляторе автомобиля и когда это нужно

Итак, теперь давайте рассмотрим ситуацию, когда требуется полная замена электролита в АКБ. Чаще всего понять, нужно ли менять электролит в аккумуляторе, помогает его визуальная оценка и некоторые другие характерные признаки.

Как правило, на необходимость замены указывает:

- мутный электролит в аккумуляторе, изменение цвета;

- не удается добиться нужной плотности после зарядки АКБ;

Также специалисты рекомендуют в полном объеме поменять электролит в тех случаях, когда относительно новый аккумулятор стал быстро разряжаться после полной зарядки при помощи ЗУ, во время проверки было выявлено, что в аккумуляторе в одной банке нет электролита, ранее происходило замерзание электролита и т.д.

На практике помутнение указывает на то, что в АКБ изначально залит электролит низкого качества, также возможен вариант использования низкосортного продукта на долив. Также к помутнениям приводит заливание проточной, а не дистиллированной воды. Еще возможно, что доливаемая вода содержит посторонние примеси.

Следующей причиной того, что электролит мутный, становится повреждение, а также осыпание пластин. Параллельно не следует исключать вероятность короткого замыкания в одной секции или сразу в нескольких. Как правило, появление мутного осадка серого цвета указывает на осыпание пластин, черный или темный цвет электролита выступает признаком плохого качества основных компонентов электролита (воды и/или кислоты). Коричневый цвет свидетельствует о том, что в аккумуляторе короткое замыкание.

Как правило, появление мутного осадка серого цвета указывает на осыпание пластин, черный или темный цвет электролита выступает признаком плохого качества основных компонентов электролита (воды и/или кислоты). Коричневый цвет свидетельствует о том, что в аккумуляторе короткое замыкание.

Необходимо учитывать, что в случае осыпания или короткого замыкания решение поменять электролит в ряде случаев может не привести к положительному результату. Дело в том, что для восстановления работоспособности необходимо также отдельно ремонтировать секции АКБ, при этом такая операция требует спецоборудования.

В остальных случаях замена электролита в аккумуляторе в домашних условиях вполне возможна. Более того, правильно выполненная процедура может существенно продлить срок службы АКБ. Для реализации задачи понадобиться заранее подготовить:

- свежий электролит с нужной плотностью;

- дистиллированную воду;

- ареометр для замеров плотности;

- резиновую грушу или шприц для откачки старого электролита из банок;

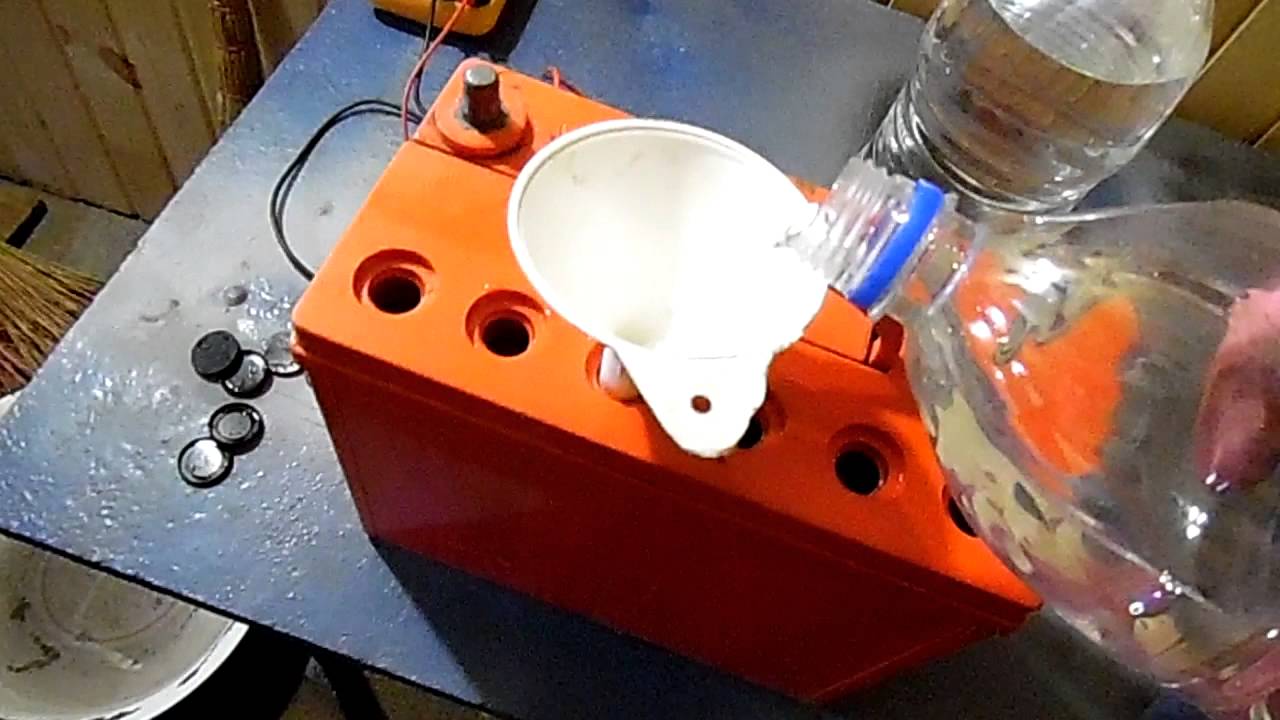

- воронку для удобства залива чистой воды и электролита;

- емкость для слива старого электролита, выкачиваемых излишков и т.

п.

п.

Обычные стеклянные банки или бутылки хорошо подойдут в качестве емкости, так как на них не воздействует серная кислота. Еще желательно иметь защитные очки и резиновые перчатки, так как работа с кислотными растворами предполагает соблюдение определенных правил техники безопасности.

Дело в том, что электролит после попадания на открытую кожу может причинить химические ожоги. Также значительную опасность такой раствор представляет для глаз. При попадании на кожу электролит нужно немедленно смыть при помощи содового раствора. В случае попадания в глаза нужно промыть их большим количеством воды, после чего немедленно обратиться за профессиональной медицинской помощью.

Итак, перейдем к замене. Сразу отметим, на начальном этапе нужно знать, как правильно слить электролит с аккумулятора. Вполне очевидно, что многие стремятся быстрее убрать жидкость из АКБ, при этом не задумываясь о том, можно ли переворачивать аккумулятор при замене электролита.

Казалось бы, достаточно открутить пробки на банках, перевернуть батарею и слить из корпуса старый электролит. Обратите внимание, в половине случаев такой подход приводит к окончательному выходу аккумулятора из строя. Дело в том, что частицы осадка, которые осели в нижней части, после переворачивания застревают между пластинами. В результате в АКБ далее возникнет короткое замыкание. Если вы ранее не обслуживали батарею, тогда рекомендуем ознакомиться с тем, как правильно заправить аккумулятор электролитом.

Обратите внимание, в половине случаев такой подход приводит к окончательному выходу аккумулятора из строя. Дело в том, что частицы осадка, которые осели в нижней части, после переворачивания застревают между пластинами. В результате в АКБ далее возникнет короткое замыкание. Если вы ранее не обслуживали батарею, тогда рекомендуем ознакомиться с тем, как правильно заправить аккумулятор электролитом.

- Первым делом нужно снять батарею и обтереть корпус, удаляя различные загрязнения. Для этих целей лучше всего подходить тряпка, которую предварительно смачивают в растворе воды и соды. Чтобы сделать сам раствор, следует пару столовых ложек соды развести в литре воды.

- Затем нужно окрутить заливные пробки на АКБ, после чего производится проверка уровня электролита, его состояние, цвета. Также нужно оценить степень заряда батареи при помощи мультиметра.

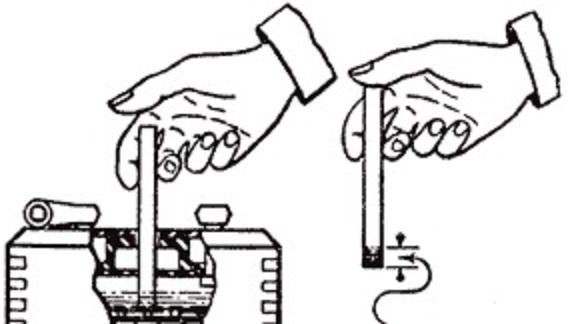

- Если жидкость явно нуждается в замене, тогда далее старый электролит откачивается из банок грушей, шприцем или при помощи любого другого подобного решения.

- Далее в опустевшие банки нужно залить дистиллированную воду, после чего аккумулятор слегка покачивают. Это нужно для промывки. Промывают АКБ несколько раз, на каждом этапе сливая воду из банок. Делать это необходимо до тех пор, пока вода не станет полностью прозрачной.

- Затем можно залить в банки свежий электролит, причем не нужно сразу стремиться довести его плотность до нормы.

- Теперь аккумулятор нужно поставить на зарядку от ЗУ. Только после полного окончания процесса зарядки производится проверка плотности ареометром.

- Дополнительно перед замерами рекомендуется выждать время, чтобы батарея успела остыть. Обычно требуется 1.5-2 часа. Затем (на основании полученных при замерах данных) осуществляется корректировка путем подбора нужного соотношения воды или электролита.

На практике процедура замены предполагает откачивание из каждой банки электролита, после чего производится его слив в заготовленную для этих целей емкость. При этом нужно учесть, что удалить жидкость полностью таким способом не выйдет.

- Для наиболее эффективного удаления нужно медленно наклонять корпус АКБ, выбирая жидкость. Однако нужно помнить, что переворачивать корпус категорически запрещено, как и было сказано выше. Чтобы не держать батарею, можно подкладывать под корпус бруски или другие предметы для упора.

- Также на носике груши можно дополнительно установить гибкую трубку (например, от капельницы). Главное, чтобы диаметр трубки, позволял плотно ее надеть и зафиксировать.

- После слива жидкости из банок наклоненный аккумулятор устанавливается в нормальное положение, затем в каждую банку заливается дистиллированная вода через воронку.

- Во время промывки не допускается трясти аккумулятор, резко наклонять корпус и т.д. Будет достаточно нескольких плавных наклонов в разные стороны. После этого вода сливается, процедура промывки повторяется.

- Теперь можно залить электролит, однако не следует сразу доводить его количество до нужного уровня. Дело в том, что электролиты в продаже имеют повышенную плотность.

Это значит, что далее раствор нужно разбавлять дистиллированной водой. В самом начале будет достаточно придерживаться приблизительных показателей, так как до нормы плотность доводится уже после заряда АКБ.

Это значит, что далее раствор нужно разбавлять дистиллированной водой. В самом начале будет достаточно придерживаться приблизительных показателей, так как до нормы плотность доводится уже после заряда АКБ.

Также добавим, что после того, как электролит был залит, нужно плавно наклонить аккумулятор несколько раз (как и при промывке). Это позволит удалить воздух из банок аккумуляторной батареи. Теперь пробки можно прикрыть, но не закручивать полностью. Саму батарею необходимо оставить на пару часов. Это нужно для отстаивания жидкости в банках.

Затем потребуется снова проверить уровень электролита и его плотность, доливая кислоту или воду при такой необходимости. Также при необходимости можно добавить в электролит специальную присадку, которая помогает удалить сульфаты с электродов. Далее нужно выждать, пока под действием электролита из корпуса окончательно не выйдут все остатки воздуха, а также растворится присадка. Отметим, что добавка растворяется около 2 суток. После этого АКБ можно ставить на зарядку.

После замены электролита сколько нужно заряжать аккумулятор

В самом начале заряжать батарею после замены электролита рекомендуется малыми токами (0.1 А). Для зарядки нужно открутить пробки и подключить ЗУ. Главное, чтобы аккумулятор после замены электролита заряжался циклично, то есть предполагается схема «заряд-разряд».

Данный процесс нужно повторять до тех пор, пока плотность электролита не достигнет нужного показателя. Параллельно нужно следить за тем, чтобы электролит в АКБ не выкипал. На полную зарядку укажет напряжение 2.4 В применительно к отдельной секции или 14-15 В на клеммах батареи.

После того, как будет достигнуто номинальное напряжение, ток заряда следует уменьшить в два раза. Если в течение 2 часов плотность электролита не меняется, тогда можно прекратить процесс зарядки.

Что касается разряда-заряда и цикличности, разряжать батарею нужно, в среднем, до половины емкости, после чего снова производится полная зарядка. Для разряда АКБ к клеммам подключается потребитель (для этих целей можно использовать простые 12 В автолампочки). После подключения производится контроль напряжения батареи, чтобы не допустить глубокого разряда. Когда разрядка достигает отметки 10.5 В, аккумулятор снова ставится на зарядку.

После подключения производится контроль напряжения батареи, чтобы не допустить глубокого разряда. Когда разрядка достигает отметки 10.5 В, аккумулятор снова ставится на зарядку.

Что в итоге

Как видно, в ряде случаев удается эффективно восстановить работоспособность автомобильного аккумулятора путем промывки банок и заправки нового электролита. При этом все равно не стоит рассчитывать на то, что замена электролита позволит батарее отработать долгий срок. В одних случаях АКБ нормально работает 6-12 и более месяцев, тогда как в других проблемы могут начаться через несколько дней.

Напоследок добавим, что также не рекомендуется производить какие-либо манипуляции с необслуживаемыми АКБ. Такие батареи лучше сразу менять на новые в том случае, если элементу не удается вернуть работоспособность после одного или нескольких циклов «разряд-заряд».

Что касается утилизации старого электролита, нельзя сливать раствор в водоемы, выливать на землю, в каналаизацию и т.п. Дело в том, что кислоту нужно сначала нейтрализовать. Для решения задачи рекомендуем отдельно изучить этот вопрос на профильных форумах или получить профессиональную консультацию специалистов. Это позволит точно определиться с наиболее подходящим вариантом, кторый будет оптимальным в каждом отдельном случае.

Читайте также

Делаем электролит для АКБ собственноручно | Описания, разъяснения | Статьи

Без электролита не возможен процесс накопления энергии. На данный момент технологии стремятся вверх и источники питания уже с завода заправляются электрохимической жидкостью и заряжаются, по сути вам нет нужды что-либо делать, данный аккумуляторные батареи именуют как необслуживаемыми, у них в пластинах имеются части «кальция» и «серебра».

Однако, так было не во а все времен, еще в Советском Союзе огромная популярность была у сурьмянистых аккумуляторных батареях, а вот они в свою очередь, как правило шли сухозаряженные («залить» и «зарядить» необходимо было вам самим). Всем владельцам АКБ необходимо знать, что такое этот электролит? Это токопроводящая жидкость, какая под влиянием своего состава на свинцовые пластины может помогать при накапливанию или отдаче электрического тока.

Как раз, почти все жидкости на Земле могут быть электролитом, в той или другой мерой. В частности, обыкновенная вода! К тому же, в человеческой крови, тоже иметься понятие электролита, наши с вами нервные клетки передают импульсы как раз через нее.

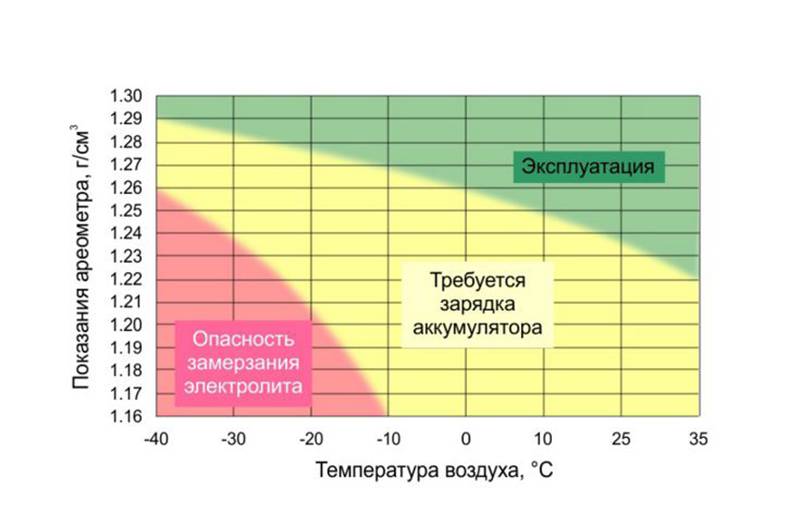

СОСТАВ ЭЛЕКТРОЛИТА

Именно, тут нет ничего трудного. Вам необходимо смешать серную кислоту и дистиллированную воду в необходимой пропорции. Стандартная «водопроводная» вода не подойдет, ибо в ней иметься огромное количество различных примесей солей, примесей хлора и другого, все это пагубно влияет на пластины источника питания! Электролит автомобиля имеет необходимую концентрацию, ее отзеркаливает плотность готового состава, как правило она колеблется от 1,23 до 1,29 г/см3. Различные значения контролирует температурные зоны Украины. Так плотность в 1,23 г/см3 применяется в теплых регионах, а 1,29 (и даже больше) в холодных. Не стоит забывать, что если значения плотность мало, то аккумулятор автомобиля элементарно может замерзнуть при кране сильном холоде.

Различные значения контролирует температурные зоны Украины. Так плотность в 1,23 г/см3 применяется в теплых регионах, а 1,29 (и даже больше) в холодных. Не стоит забывать, что если значения плотность мало, то аккумулятор автомобиля элементарно может замерзнуть при кране сильном холоде.

КАК ПРОИЗВЕСТИ СОБСТВЕННОРУЧНО РУКАМИ

Перед тем как начать это, вам необходимо знать, что всякие операции по изготовлению электролита своими руками очень опасны для вашего здоровья! Ибо нам необходимо будет трудиться с серной кислотой в огромных концентрациях. НА вас непременно должны быть одеты защитные средства, для рук, тела, дыхательных путей.

ЧТО БУДЕТ НЕОБХОДИМО:

- Серная кислота плотностью более чем 1,83 г/см3

- Дистиллированная вода

- Фарфоровая посудина

Процесс производства крайне легок, нам необходимо смешать наши ингредиенты в необходимой пропорции. В частности, в процессе изготовления выделяется обильное количество тепла, вследствие этого не стоит применять стеклянные емкости, они элементарно могут лопнуть. Безупречно для этого вам подойдет фарфор, далее, когда температура состава уменьшиться, можно перелить в стеклянную или пластиковую тару.

Безупречно для этого вам подойдет фарфор, далее, когда температура состава уменьшиться, можно перелить в стеклянную или пластиковую тару.

Далее, смешиваем ингредиенты и меряем плотность одержанного состава ареометром, после того как дошли до необходимого показателя — электролит готов.

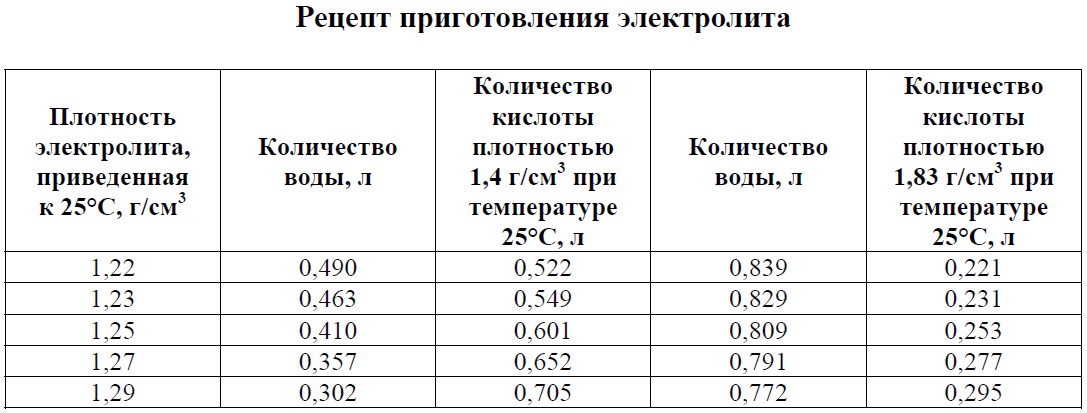

Как бы там ни было, ареометр есть ни у каждого в гараже! Оттого, тут стоит немного помочь, какое количество и что добавлять. Для плотности электролита:

1,23г/см3 – необходимо в литр дистиллированной воды, долить 280грамм серной кислоты

1,25г/см3 – на 1л. воды 310грамм кислоты

1,27г/см3 – на 1л. – 345грамм

1,29г/см3 – на 1л. – 385гр.

Вот так вот, можно собственноручно приготовить электролит, больше ничего не требуется!

ЭЛЕКТРОЛИТ В ЗАРЯЖЕННЫЙ АВТОМОБИЛЬНЫЙ ИСТОЧНИК ПИТАНИЯ

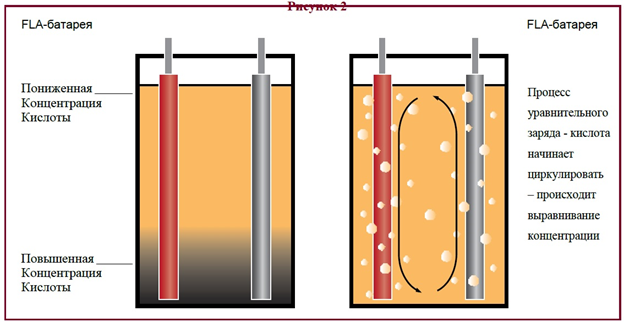

При разрядах плотность электролита может уменьшаться. Это случается, ибо кислота, объединяясь со свинцом, обосновывается в виде сульфатов на пластинах. Необходимо совершить процесс подзарядки аккумуляторной батареи и сульфаты приниматься распадаться, концентрация возобновляется.

Как бы там ни было, при глубоких разрядах, сульфаты создадут крупные кристаллы, какие тривиально запаковывают пластины, да и плотность критически падает.

ЧИТАЙТЕ ТАКЖЕ

Как правильно добавить дистиллированную воду в аккумулятор

Как правильно добавить дистиллированную воду в аккумулятор При эксплуатации аккумуляторов уровень электролита в банках неизбежно снижается. С не обслуживаемыми АКБ проще уровень жидкости в отсеках практически не меняется на протяжении 5-6 лет. Что касается обслуживаемых аккумуляторов владельцам постоянно приходится контролировать уровень электролита и своевременно принимать меры. В статье расскажем, как долить дистиллированную воду в аккумулятор, сколько ее нужно и можно ли чем-то заменить.Где взять дистиллированную воду для аккумулятора Лет 20 назад у автомобилистов вопросов о приобретении дистиллированной воды не возникало она продавалась практически в каждой аптеке. Сейчас ситуация изменилась. Дело в том, что эта жидкость пригодна для использования в медицинских целях в течение трех суток, поэтому достать ее можно только в аптечном пункте, имеющем свой дистиллятор.

Сейчас ситуация изменилась. Дело в том, что эта жидкость пригодна для использования в медицинских целях в течение трех суток, поэтому достать ее можно только в аптечном пункте, имеющем свой дистиллятор.

Современные альтернативные варианты: магазины авто запчастей автозаправочные станции, имеющие торговую точку; хозяйственные магазины (дистиллированная вода используется в утюгах и отпаривателях). Еще один вариант поиск воды в интернет-магазинах. Подойдет он тем, кто хочет сделать запас впрок. Срок доставки в зависимости от региона может быть несколько недель, для экстренной доливки жидкости в АКБ такой способ не походит. Некоторые автомобилисты не хотят тратить время на посещение магазинов, и задаются вопросом, можно ли заливать в аккумулятор простую или кипяченую воду. Первый вариант не подходит категорически. В воде из-под крана присутствуют посторонние вещества хлор, магний, фосфор и т.д. При зарядке аккумулятора они осядут на свинцовых пластинах. В лучшем случае это приведет к снижению емкости АКБ, в худшем к замыканию и выходу батареи из строя. Что касается кипяченой воды полноценно заменить дистиллированную она не сможет, в ней имеются соли металлов, пусть и в небольшом количестве. Такой вариант подойдет, если нужно срочно привести аккумулятор в боевую готовность, но затем придется промывать каждую банку и заливать новый электролит.

Что касается кипяченой воды полноценно заменить дистиллированную она не сможет, в ней имеются соли металлов, пусть и в небольшом количестве. Такой вариант подойдет, если нужно срочно привести аккумулятор в боевую готовность, но затем придется промывать каждую банку и заливать новый электролит.

Попытка заменить дистиллированную воду кипяченой или какой-либо другой может привести к снижению емкости батареи, разрушению свинцовых пластин и другим неприятным последствиям. Как доливать дистиллированную воду в автомобильный аккумулятор правильно Если в вашем аккумуляторе увеличилась плотность электролита или вы заметили, что он не выдает нужного напряжения скорее всего причина в снижении количества дистиллированной воды. В норме ее должно быть 65 % на 35 % серной кислоты. Последовательность работ при доливке дистиллята в аккумулятор. Чтобы правильно долить жидкость в банки воспользуйтесь инструкцией. Уберите грязь и пыль с верхней части аккумулятора, особенно вокруг пробок. Протрите область вокруг горловин тряпкой, смоченной в содовом растворе, для нейтрализации серной кислоты, которая могла выплеснуться при зарядке. Осторожно открутите пробки берегите руки от воздействия электролита. Возьмите медицинскую спринцовку, шприц или ареометр, наберите дистиллированной воды. Залейте жидкость в банки с недостаточным уровнем электролита. Закрутите пробки. Через 2-3 часа проверьте плотность электролита ареометром (нормальное значение в таблице ниже). Если все сделано правильно поставьте АКБ на зарядку.

Протрите область вокруг горловин тряпкой, смоченной в содовом растворе, для нейтрализации серной кислоты, которая могла выплеснуться при зарядке. Осторожно открутите пробки берегите руки от воздействия электролита. Возьмите медицинскую спринцовку, шприц или ареометр, наберите дистиллированной воды. Залейте жидкость в банки с недостаточным уровнем электролита. Закрутите пробки. Через 2-3 часа проверьте плотность электролита ареометром (нормальное значение в таблице ниже). Если все сделано правильно поставьте АКБ на зарядку.

Доливка дистиллированной воды в аккумулятор должна проводиться на горизонтальной поверхности. В противном случае уровень жидкости в банках будет различный, поэтому вы или перельете воду, или не дольете. Рекомендуемая плотность электролита в аккумуляторе зависит от климатических условий вашего региона. Климатический пояс Плотность электролита (г/см3) 1,25 Средняя полоса 1,27 Север 1,29 Чтобы при измерении плотности электролита результат был точным держите ареометр вертикально, не допускайте касания поплавка его стенок. Набрав электролит в колбу, постепенно снижайте давление, чтобы поплавок свободно плавал. Если вы смогли этого достичь обратите внимание на место соприкосновения жидкости со шкалой. Это и будет плотность электролита в аккумуляторе. Проверьте плотность электролита после добавления дистиллированной воды в АКБ.

Набрав электролит в колбу, постепенно снижайте давление, чтобы поплавок свободно плавал. Если вы смогли этого достичь обратите внимание на место соприкосновения жидкости со шкалой. Это и будет плотность электролита в аккумуляторе. Проверьте плотность электролита после добавления дистиллированной воды в АКБ.

Сколько дистиллированной воды доливать в аккумуляторную батарею В современном аккумуляторе проще всего понять, сколько нужно заливать дистиллированной воды. Его корпус изготовлен из прозрачного пластика с нанесенной на нем шкалой. Достаточно следить, чтобы не был превышен рекомендуемый производителем уровень. В случае, если у вас аккумулятор другого типа, воспользуйтесь следующими советами. В некоторых АКБ чуть ниже горловины банки расположен металлический или пластмассовый язычок. Уровень электролита должен быть выше язычка на 5 мм. Если никаких отметок в банке нет доливайте дистиллированную воду так, чтобы уровень электролита был выше свинцовых пластин на 10-15 мм. Если вы не можете визуально определить, сколько электролита в банке возьмите стеклянную трубку, опустите ее в отсек, зажмите верхнюю часть пальцем и аккуратно извлеките. Количество жидкости в ней будет равным расстоянию от свинцовых пластин до поверхности электролита. Старайтесь соблюдать правила заливки, чтобы добиться верного соотношения соляной кислоты к дистиллированной воде. Если кислоты будет больше она разрушит свинцовые детали аккумулятора, если меньше аккумулятор разморозит при отрицательной температуре. Как получить дистиллированную воду в домашних условиях Некоторые автолюбители предпочитают не покупать дистиллированную воду, а делать ее самостоятельно. Обычно это люди старшего поколения, привыкшие к временам дефицита и не желающие перестраиваться. Но и жителям отдаленных поселков, в которых нет магазинов, приходится приспосабливаться подобным образом. Сразу заметим, что получить качественную дистиллированную воду в домашних условиях невозможно. Для этого нужен дистиллятор, стоимость которого не сопоставима с ценой за бутылку воды.

Если вы не можете визуально определить, сколько электролита в банке возьмите стеклянную трубку, опустите ее в отсек, зажмите верхнюю часть пальцем и аккуратно извлеките. Количество жидкости в ней будет равным расстоянию от свинцовых пластин до поверхности электролита. Старайтесь соблюдать правила заливки, чтобы добиться верного соотношения соляной кислоты к дистиллированной воде. Если кислоты будет больше она разрушит свинцовые детали аккумулятора, если меньше аккумулятор разморозит при отрицательной температуре. Как получить дистиллированную воду в домашних условиях Некоторые автолюбители предпочитают не покупать дистиллированную воду, а делать ее самостоятельно. Обычно это люди старшего поколения, привыкшие к временам дефицита и не желающие перестраиваться. Но и жителям отдаленных поселков, в которых нет магазинов, приходится приспосабливаться подобным образом. Сразу заметим, что получить качественную дистиллированную воду в домашних условиях невозможно. Для этого нужен дистиллятор, стоимость которого не сопоставима с ценой за бутылку воды. В качестве альтернативы можно использовать самогонный аппарат, если вынуть из него змеевик. Но выход дистиллированной воды при таком способе незначительный около стакана за 3-4 часа. Дистиллированная вода имеет формулу h3O, то есть не содержит посторонних примесей. Как бы вы не старались, получить подобный результат дома практически невозможно незначительная часть солей металлов в воде останется.

В качестве альтернативы можно использовать самогонный аппарат, если вынуть из него змеевик. Но выход дистиллированной воды при таком способе незначительный около стакана за 3-4 часа. Дистиллированная вода имеет формулу h3O, то есть не содержит посторонних примесей. Как бы вы не старались, получить подобный результат дома практически невозможно незначительная часть солей металлов в воде останется.

Если вам нужно срочно долить в аккумулятор воду наберите ее в пластмассовую бутылку и уберите в холодильник на 2-3 часа. Затем слейте не замерзшую воду в раковину, а лед растопите и пользуйтесь для заливки в банки. В этом случае ущерб для АКБ будет минимальным. Можно собирать в пластмассовую посуду дождевую воду, затем тщательно фильтровать и использовать по назначению. Важно, чтобы вода не соприкасалась с металлами. Например, та, что стекает с жестяных крыш, для заливки аккумулятора не подойдет. Подведем итоги Теперь вы знаете, как долить дистиллированную воду и при этом не испортить аккумулятор. Рекомендуем приобрести ареометр, чтобы контролировать плотность электролита в банках. Без этого прибора достичь нужной плотности невозможно, а ее изменение может вывести из строя вашу АКБ.

Рекомендуем приобрести ареометр, чтобы контролировать плотность электролита в банках. Без этого прибора достичь нужной плотности невозможно, а ее изменение может вывести из строя вашу АКБ.

Что нельзя делать с аккумулятором летом, чтобы он не «умер» зимой

Когда ваш автомобильный аккумулятор подводит и машина не заводится, это крайне неприятно. Между тем нередко виноват сам водитель, не выполнявший ряд простых правил. Разберемся, какие именно ошибки могут сократить жизнь АКБ даже летом.

Как можно убить аккумулятор быстрее всего

Самый простой путь вывести из строя аккумулятор — это долить в электролит обычную воду — электроды в таком случае выйдут из строя.

Жизнь АКБ может радикально сократить также заряд током чрезмерно большой силы, перегрев электролита и его повышенная плотность, повышенное и пониженное напряжение в бортовой сети автомобиля, загрязнение электролита и короткое замыкание (возможно при неосторожном обращении с инструментом вблизи контактов батареи, или при повреждения изоляции силового кабеля). Однако существуют и менее явные огрехи, которые также вредны для АКБ. Читайте о них ниже.

Однако существуют и менее явные огрехи, которые также вредны для АКБ. Читайте о них ниже.

Не поддерживать чистоту

При эксплуатации автомобиля в особенности в условиях повышенной загрязненности (пыль, песок, пыльца деревьев и т.п.) следует уделять особое внимание чистоте корпуса АКБ. Ведь если грязь просочится в электролит, печальная судьба батареи по сути предрешена.

Загрязнения на корпусе следует регулярно устранять мягкой тряпкой, смоченной в растворе нашатырного спирта или кальцинированной соды.

Используйте зубную щетку или мелкую шкурку, чтобы удалить любые следы коррозии, если вы обнаружите их на клеммах аккумулятора. Лишняя грязь и следы окисления на клеммах провоцируют замыкание и разрядку АКБ. Не забывайте также проверять надежность крепления как самого аккумулятора, так и его клемм.

Игнорировать температурный режим

Не секрет, что аккумуляторы постепенно подсаживаются от скачков температуры в межсезонье и долгого отсутствия нагрузки. При падении плотности электролит замерзает — это вызывая деформации и осыпание пластин, равно как прожоги от коротких замыканий. Поэтому не следует оставлять ваш автомобиль на недели и месяцы на улице в мороз.

Поэтому не следует оставлять ваш автомобиль на недели и месяцы на улице в мороз.

Регулярно заводите ваш автомобиль зимой, а еще лучше — совершайте хотя бы короткие поездки, чтобы батарея могла подзарядиться. Гаражное хранение — идеальный вариант, но даже в этом случае следует замерять тестером уровень заряда АКБ на заглушенном двигателе хотя бы раз в месяц. При полном заряде показания стремятся к значению 12.7 вольт. При почти полной разрядке будет примерно 12 вольт. При нормальной плотности электролита, которая должно составлять 1,27 г/см куб., образование льда начнется только при температуре ниже -65 град.

Перегружать батарею

Прежде всего, не перегружайте сеть. Различные усилители, доп.оборудование и девайсы типа видеорегистратора, радар-детектора и просто несколько подключенных к «мультимедийке» гаджетов — это, конечно, замечательно. Но такая прорва потребителей неизбежно повысит нагрузку на сеть.

Нередки также случаи запредельных разрядов, например, после пуска двигателя стартером. Или, скажем, если вы регулярно даете «прикурить» друзьям и соседям (особенно если потенциал их АКБ больше, чем у вашего), это также не идет на пользу батарее. Кроме того, помогая такому аккумулятору, который уже «дышит на ладан», донор может еще и спалить бортовую электронику.

Или, скажем, если вы регулярно даете «прикурить» друзьям и соседям (особенно если потенциал их АКБ больше, чем у вашего), это также не идет на пользу батарее. Кроме того, помогая такому аккумулятору, который уже «дышит на ладан», донор может еще и спалить бортовую электронику.

Неправильное обслуживание

Если ваш аккумулятор обслуживаемый, то в рамках самостоятельного «ТО» следует долить нужное количество смести дистиллированной воды и электролита (у автомобильных аккумуляторов принято считать нормальным уровень заливки на 10-15 мм выше верхней кромки пластин) и убедиться в том что раствор имеют оптимальную плотность (1.27 г/см3).

Если в АКБ пониженная плотность смеси, то это может привести к быстрому разряду и замерзанию раствора. Если плотность повышенная — тоже плохо: чревато «обезвоживанием», и, как следствие, разъеданием пластин. Плотность состава измеряется специальным прибором — ареометром (денсиметром).

Совет «подснежникам» — отнесите аккумулятор домой зимой

Есть категория водителей, которые по тем или иным причинам не ездят зимой. Для таких людей имеет прямой смысл позаботится об аккумуляторе. АКБ необходимо снять и отнести домой или в теплый гараж. Хранить батарею рекомендуется при комнатной температуре. При этом каждые два — три месяца аккумулятор рекомендуется подзаряжать, предварительно проверяя уровень зарядки с помощью вольтметра.

Для таких людей имеет прямой смысл позаботится об аккумуляторе. АКБ необходимо снять и отнести домой или в теплый гараж. Хранить батарею рекомендуется при комнатной температуре. При этом каждые два — три месяца аккумулятор рекомендуется подзаряжать, предварительно проверяя уровень зарядки с помощью вольтметра.

Как приготовить электролит для аккумулятора

Приготовление электролита для аккумуляторов своими руками

В настоящее время выбор аккумуляторных батарей огромен — в продаже можно найти уже готовые к использованию источники питания, а также сухозаряженные батареи, которые требуют осуществить приготовление электролита и его заливку до начала эксплуатации. Дальнейшее обслуживание аккумуляторов многие часто осуществляют в сервисах. По разным причинам может возникнуть необходимость самостоятельно приготовить раствор. Чтобы это мероприятие увенчалось успехом, следует знать, как сделать электролит в домашних условиях.

Что такое электролит?

Электролит — электропроводящий раствор, содержащий в своём составе дистиллированную воду и серную кислоту, едкий калий или натрий в зависимости от типа источника питания.

Концентрация серной кислоты в АКБ

Этот показатель кислотности напрямую зависит от необходимой плотности электролита. Изначально средняя концентрация этого раствора в автомобильном аккумуляторе — около 40% в зависимости от температуры и климата, в которых используется источник питания. Во время эксплуатации концентрация кислоты падает до 10–20%, что сказывается на работоспособности АКБ.

Вместе с тем стоит понимать, что аккумуляторная серная составляющая — наичистейшая жидкость, которая на 93% состоит непосредственно из кислоты остальные 7% — примеси. На территории России производство этого химиката строго регламентировано — продукция должна соответствовать требованиям ГОСТ.

Отличия электролитов для разных типов аккумуляторов

Несмотря на то что принцип работы раствора одинаков для разных источников питания, следует знать о некоторых различиях составов. В зависимости от состава принято выделять щелочной и кислотный электролиты.

Щелочные АКБ

Этот вид источников питания характеризуется наличием гидроокиси никеля, окиси бария и графита. Электролит в этом виде аккумуляторов представляет собой 20% раствор едкого калия. Традиционно используется добавка моногидрата лития, которая позволяет продлить срок эксплуатации АКБ.

Электролит в этом виде аккумуляторов представляет собой 20% раствор едкого калия. Традиционно используется добавка моногидрата лития, которая позволяет продлить срок эксплуатации АКБ.

Щелочные источники питания отличаются отсутствием взаимодействия калийного раствора с веществами, образуемыми во время работы аккумулятора, что способствует аксимальному уменьшению расхода.

Кислотные АКБ

Этот вид источников питания является одним из самых традиционных, поэтому и раствор в них знаком многим — смесь дистиллированной воды и серного раствора. Концентрат электролита для свинцово-кислотных аккумуляторов дешёво стоит и характеризуется способностью проводить ток большой величины. Плотность жидкости должна соответствовать климатическим показателям.

Таблица 1. Рекомендуемая плотность электролита

Другие виды АКБ: можно ли приготовить электролит для них самостоятельно?

Отдельно хотелось бы обратить внимание на современные свинцово-кислотные источники питания — гелевые и AGM. Они также могут быть заправлены собственноручно приготовленным раствором, который в них находится в специфической форме — в виде геля или внутри сепараторов. Для заправки гелевых аккумуляторов понадобится ещё один химический компонент — силикагель, который загустит кислотный раствор.

Они также могут быть заправлены собственноручно приготовленным раствором, который в них находится в специфической форме — в виде геля или внутри сепараторов. Для заправки гелевых аккумуляторов понадобится ещё один химический компонент — силикагель, который загустит кислотный раствор.

Кадмиевоникелевые и железоникелевые аккумуляторы

В отличие от свинцовых источников питания, кадмиево- и железоникелевые заливаются щелочным растовром, который является смесью дистиллированной воды и едкого калия или натрия. Гидроксид лития, входящий в состав этого раствора для определённых температурных режимов, позволяет увеличить срок службы АКБ.

Таблица 2. Состав и плотность электролита для кадмиево- и железоникелевых и аккумуляторов.

Железоникелевые источники питания рекомендуется эксплуатировать в тех же условиях, что и кадмиево-никелевые. Однако стоит отметить, что они более восприимчивы к низким температурам. Поэтому их следует использовать до минус 20 градусов.

Как правильно приготовить электролит в домашних условиях: техника безопасности

Приготовление раствора — работа с кислотами и щелочами, поэтому соблюдение мер предосторожности необходимо для самых опытных людей. Перед началом действия подготовьте средства защиты:

- резиновые перчатки

- одежду и фартук, устойчивый химическим веществам;

- защитные очки;

- нашатырный спирт, кальцинированную соду или борный раствор, чтобы нейтрализовать кислоту и щёлочь.

Оборудование

Для приготовления аккумуляторного электролита помимо самого источника питания потребуются следующие предметы:

- ёмкость и палочка, устойчивые к воздействию кислот и щелочей;

- дистиллированная вода;

- инструменты для измерения уровня, плотности и температуры раствора;

- аккумуляторная серная жидкость — для кислотной АКБ, твёрдые или жидкие щелочи, литий — для соответствующих видов АКБ, силикагель — для гелевых аккумуляторов.

Последовательность процесса: делаем электролит для кислотно-свинцового источника питания

Перед началом работ ознакомьтесь с информацией, приведённой в таблице 3. Она позволит выбрать необходимый объем жидкостей. В аккумуляторах залито от 2,6 до 3,7 литра кислотного раствора. Мы рекомендуем разводить примерно 4л электролита.

Таблица 3. Пропорции воды и серной кислоты.

- В ёмкость, устойчивую к едким веществам, налейте нужный объем воды.

- Разбавлять воду кислотой следует постепенно.

- По окончании процесса вливания замеряйте плотность получившегося электролита с помощью ареометра.

- Дайте составу отстояться около 12 часов.

Таблица 4. Плотность электролита для разных климатов.

Концентрация кислотного раствора должна соотноситься с минимальной температурой, при которой эксплуатируется аккумулятор. Если жидкость получилась слишком концентрированной, её необходимо разбавить дистиллированной водой.

Смотрите видео, как измерить плотность электролита.

Внимание! Вливать воду в кислоту нельзя! В результате этой химической реакции может возникнуть закипание состава, что приведёт к его расплескиванию и возможности получить кислотные ожоги!

Обращаем ваше внимание, что во время смешивания компонентов выделяется тепло. В подготовленный аккумулятор следует заливать остывший раствор.

Способ развести электролит для щелочного источника питания

Плотность и количество электролита в таких аккумуляторах указана в инструкции по эксплуатации источника питания или на сайте компании-производителя.

Необходимая плотность раствора | Количество твёрдой щелочи равняется количеству электролита, разделенному на |

1,17–1,19 г/см³ | 5 |

1,19–1,21 г/см³ | 3 |

1,25–1,27 г/см³ | 2 |

- Влейте в посуду дистиллированную воду.

- Добавьте щелочь.

- Смешайте раствор, герметично его закройте и дайте настояться в течение 6 часов.

- По истечении времени слейте образовавшийся светлый раствор — электролит готов.

При появлении осадка следует его перемешивать. Если к концу отстаивания он остаётся, слейте электролит так, чтобы осадок не попал в аккумулятор — это приведёт к уменьшению срока его эксплуатации.

Внимание! Во время работ температура щелочного раствора не должна превышать 25 градусов по Цельсию. Если жидкость чрезмерно нагревается, охладите её.

После приведения раствора к комнатной температуре и его заливке в аккумулятор, источник питания необходимо полностью зарядить током, составляющим 10% от ёмкости АКБ (60Ач — 6А).

Как видите, приготовление раствора электролита не такое сложное дело. Главное, следует чётко определиться с необходимым количеством ингредиентов и помнить о безопасности. Вы пробовали развести электролит своими руками? Поделитесь опытом с нашими читателями в комментариях.

Что такое электролит для аккумуляторов и как его приготовить?

Электролит – одна из основных составляющих аккумуляторных батарей, которые дают возможность запуска автомобиля. Он бывает нескольких видов, различающихся по своему составу. Своевременный контроль за количеством и качеством электролита в аккумуляторе позволит избежать преждевременный выход аккумулятора из строя и сэкономить на покупке нового устройства.

Содержание статьи

Виды, состав и особенности

На данный момент различают три вида электролитов для аккумуляторов, для щелочных аккумуляторов — щелочной, а для кислотных — кислотный, но так же выделяют и корректирующий электролит, необходимый при обслуживании батарей.

Как определить кислотный аккумулятор или щелочной? Проще всего это сделать по маркировке корпуса и по материалу, из которого он сделан. Корпус кислотных АКБ всегда изготавливается из специального пластика, тогда как щелочные батареи могут быть сделаны из металла. Так же можно определить протестировав каплю электролита из аккумулятора: кислотный электролит вступит в реакцию с содой или мелом.

Так же можно определить протестировав каплю электролита из аккумулятора: кислотный электролит вступит в реакцию с содой или мелом.

Кислотный

Представляет собой смесь серной кислоты, составляющей тридцать пять процентов всего состава, и дистиллированной воды, которая занимает оставшиеся шестьдесят пять. Данный состав в аккумуляторе находится в емкости со свинцовыми пластинами, при контакте этих элементов и происходит выработка тока.

Преимущества кислотного электролита:

- Высокий уровень КПД

- Слабая потеря заряда при бездействии

- Выдача высокого стартового тока

- Невысокая стоимость

Недостатки:

- Чувствительность к перепадам температур

- Неэкологичность

- Необходимость регулярного контроля плотности состава

Следует отметить, что кислотный электролит используется в большинстве моделей аккумуляторных батарей для автомобилей, так как только он способен давать достаточное количество тока для запуска двигателя. При этом аккумуляторы, изготовленные с использованием данного раствора, делятся на две группы:

При этом аккумуляторы, изготовленные с использованием данного раствора, делятся на две группы:

- Обслуживаемые

- Необслуживаемые

Первый вид обеспечивает легкий доступ к содержимому банок. В них можно замерять плотность электролита, при необходимости заливать дистиллированную воду и электролит, просто открутив крышки с банок.

В случае с необслуживаемыми моделями провести подобные действия также возможно, однако для этого нужно самостоятельно вскрыть устройство, провести нужные действия, а затем герметично их закрыть. В подобных случаях могут быть использованы дрель и сварочный аппарат.

Проводить замену электролита в необслуживаемых моделях стоит только в тех случаях, когда их гарантийный срок истек. Часто это производится исключительно для получения опыта проведения подобных операций.

Щелочной

Щелочной электролит состоит из гидроокиси калия, натрия, лития или всех этих составляющих в комплексе, разведенных в воде.

К достоинствам данного вида относятся:

- Длительный период службы

- Способность сохранять свойства при значительных перепадах температуры

- Гораздо меньшее выделение вредных газов в атмосферу

- Способность выдерживать встряски

- Неприхотливость в обслуживании

Недостатки:

- Меньшая величина электродвижущей силы по сравнению с кислотными

- Отсутствие способности подачи стартового тока для запуска двигателя

- Более высокая стоимость

Несмотря на долгий срок службы, неприхотливость и другие преимущества применение данного вида электролита в автомобильной промышленности ограничено. Виной тому неспособность выработки достаточного уровня стартового тока, необходимого для запуска двигателя. К минусам также относятся их внушительные габариты.

Однако устройства на щелочном электролите успешно применяются в обеспечении током тяговых и локомотивных составов.

Важно! Перед осуществлением замены следует убедиться, что аккумулятор именно щелочной.

В противном случае АКБ можно полностью вывести из строя.

Корректирующий

Данный электролит является специальным составом с высоким содержанием активных веществ, используемый для повышения плотности электролита аккумулятора. Он предназначен для повышения концентрации активных веществ в батарее.

В продаже можно встретить следующие виды корректирующего электролита:

- Твердый калиево-литиевый

- Жидкий калиево-литиевый с различной плотностью

- Жидкий кислотный

Корректирующий электролит можно изготовить самостоятельно, имея под рукой необходимые для этого составы, однако зачастую его проще купить, так как стоимость его более чем доступна.

Как пользоваться корректирующим электролитом:

- Удалить из банок немного электролита

- Долить в них такое же количество корректирующей жидкости

- Установить АКБ на заряд номинальным током для запуска процесса смешивания полученного состава на полчаса

- Оставить батарею на остывание на пару часов

- Произвести замер плотности и при необходимости отрегулировать его снова

При повторной коррекции количество заменяемого электролита следует уменьшить.

Как приготовить самостоятельно

Перед тем, как самостоятельно заменить электролит для аккумулятора, необходимо принять соответствующие меры безопасности и приготовить предметы индивидуальной защиты:

- Перчатки

- Фартук

- Защитные очки

- Раствор соды на случай попадания средства на кожу или предметы одежды

- Уксус или лимонную кислоту – для нейтрализации щелочи

Проводить действия следует в хорошо проветриваемом помещении с температурой воздуха не выше +25 C°. Следует заранее знать, какой объем готового электролита потребуется для заполнения батарей. В среднем, в современных АКБ количество раствора составляет от 2,6 до 3,7 литра. Поэтому стоит сразу ориентироваться на максимальное количество. За основу можно взять 4 литра конечного раствора.

Для приготовления электролита необходимо заранее приготовить следующие предметы:

- Посуду достаточной емкости, изготовленную из материала, устойчивого к воздействию кислоты и щелочи

- Небольшую палочку для перемешивания электролита

- Инструменты для проведения замеров плотности, температуры и уровня раствора

- Для кислотного электролита – серную жидкость, для щелочного – щелочь в твердом или жидком виде, литий или силикагель

Важно! Все используемые материалы должны быть химически нейтральными для исключения возникновения ненужных реакций при их соприкосновении. В качестве емкости вполне подойдут обычные стеклянные банки.

Процесс приготовления щелочного электролита

Ингредиенты для приготовления данного состава могут быть как в жидком виде, так и в твердом. Если с первым все понятно, то перед тем как залить, щелочной электролит из твердого вещества потребуется развести в дистиллированной воде.

Требуемая плотность указывается на сайте производителя аккумулятора, также информацию можно найти в прилагаемой инструкции по эксплуатации. Твердый электролит берется пропорционально нужному количеству окончательного жидкого раствора и составляет:

- 1/5 – для получения раствора плотностью 1,17-1,19 г/м³

- 1/3 – для раствора плотностью 1,19-1,21 г/м³

- 1/2 — для раствора плотностью 1,25-1,27 г/м³

Процесс приготовления состоит из следующих шагов:

- Налить в посуду дистиллированную воду

- Добавить нужное количество щелочи

- Перемешать раствор

- Плотно закрыть крышкой

- Настаивать в течение 6 часов

После того, как процесс настаивания будет завершен, необходимо слить светлый раствор. Если часть состава выпадает в осадок, нужно его регулярно перемешивать. При заливке нужно следить, чтобы он остался на дне, не попав в аккумулятор, в противном случае это грозит выходом АКБ из строя.

Приготовление раствора

для свинцовых аккумуляторовПеред тем, как разбавить кислотный электролит, необходимо определить нужные пропорции. Они зависят от климатических условий, в которых планируется эксплуатация устройства.

Для получения электролита плотностью 1,28 г/м³, что приемлемо для средних климатических условий, потребуется в один литр дистиллированной воды влить 0,36 л серной кислоты. Для жарких регионов количество серной кислоты уменьшается до 0,33 л на то же количество воды.

Как разводить аккумуляторную кислоту:

- Налить в подготовленную емкость дистиллированную воду

- Аккуратно тонкой струйкой влить в нее кислоту

- Измерить плотность полученного раствора

- Оставить раствор настаиваться на 12 часов

Важно! Нельзя вливать воду в кислоту! Правильно — вливать кислоту в воду. Не следует торопиться, вливая кислоту, давайте возможность ей постепенно раствориться в воде.

Инструкция по замене

Замена электролита производится в следующих случаях:

- Электролит в банках изменил цвет, стал мутным. Причиной тому может быть использование не дистиллированной воды для добавки, а обычно. Она может содержать примеси, вступающие в химическую реакцию с электролитом и образовывая твердые соединения, выпадающие в осадок

- После зарядки аккумулятора невозможно добиться нужной плотности

- Электролит вытек по неосторожности

- Новый аккумулятор быстро разряжается. Причиной тому может быть замерзание раствора

Замена электролита, независимо от того, является он щелочным или кислотным, производится в несколько шагов:

- Демонтаж аккумулятора из транспортного средства

- Очистка АКБ от загрязнений

- Выкачивание имеющейся жидкости с помощью груши или шприца

- Промывка банок дистиллированной водой

- Заливка электролита с помощью груши или аналогичных приспособлений

Уровень заливки определяется метками внутри банок. Если они отсутствуют, нужно руководствоваться правилом – электролит должен быть на уровне выше пластин на 5-7 миллиметров. При этом от его уровня до крышек банок должно оставаться не менее двух сантиметров.

Очень важно при сливе электролита не наклонять его в сторону и тем более не переворачивать. На дне сосудов могут оказаться твердые частицы, которые застрянут в пластинах, полностью выведя их из строя. Допускается легкое покачивание воды из стороны в сторону при промывании, такие же действия можно производить после заливки электролита в аккумулятор.

После этого АКБ устанавливается на зарядку, после чего следует проверить получившуюся плотность. Замеры должны производиться не арене, чем через пару часов после снятия устройства с зарядки, так как существует риск получить завышенные показания. Если плотность недостаточно высокая или, напротив, имеет излишние значения, ее следует отрегулировать добавлением кислоты, щелочи или дистиллированной воды.

Полезное видео

Видео инструкция о замене электролита

Заключение

Независимо от типа электролита, используемого в эксплуатируемой АКБ, можно самостоятельно произвести его полную замену, проверку плотности и других показателей. Однако стоит помнить о технике безопасности, так как электролит – опасный химический состав, способный значительно повредить кожные покровы и глаза.

Змена электролита в аккумуляторе и как приготовить пропорцию

Электролит является химическим раствором, и состоит из серной кислоты и дистиллированной воды. Состав способствует протеканию химических реакций между положительно и отрицательно заряженными свинцовыми пластинами в аккумуляторной батарее. При нормальных условиях эксплуатации АКБ требуется проводить только контроль уровня электролита и оценивать его плотность (около 1,27 г/см3).

В случае отдельных сбоев – понижение уровня, выкипание, несвоевременное обслуживание возможно изменение уровня и состояния химического раствора. Это значительно снижает срок эффективного использования АКБ, приводит к возникновению нештатных ситуаций.

Когда нужно доливать электролит в аккумулятор и как это делается

Следует учитывать, что замена электролита в АКБ не является частым процессом. В основном пользователи ограничиваются контролем уровня и состояния жидкости. Для понимания причин снижения плотности раствора следует вспомнить принцип работы электрохимической машины.

В процессе эксплуатации АКБ наиболее частой неисправностью является потеря электролитом плотности. После передачи батареей части энергии при запуске двигателя, питания других потребителей происходит последующая подзарядка. Ток поступает от генератора, или допустимо использовать внешний источник энергии. В случае недостаточного заряда возникает такой процесс, как сульфатация пластин. При разряде АКБ оксид свинца образуется в ускоренном режиме. В результате необходимые вещества изымаются из окружающего вещества, с учетом того, из чего состоит электролит для аккумуляторов. Как следствие – его плотность понижается.

Любой владелец авто без труда в состоянии при помощи ареометра проверить плотность раствора. Процесс намного более простой, чем замена электролита. При пониженном значении следует соотношение кислоты и воды за счет добавления раствора с начальным более высоким значением.

Для корректной оценки измерение плотности проводят на начально заряженной батарее. Возможны два варианта развития событий:

- Плотность находится в допустимых значениях – 1,25-1,27 г/см3. При малом уровне в отдельных банках следует только доливать дистиллированную воду в батарею.

- Плотность пониженная – значение от 1,20-1,25 г/см3 и ниже. Добавляют раствор с более высокой концентрацией (около 1,34 единиц).

Для повышения плотности применяют принцип замещения. Из банки с низкой плотностью грушей откачивают раствор из области над поверхностью пластин. На освободившееся место доливают раствор большей плотностью. Проводят последующий замер показателя плотности после отстоя источника тока в течение нескольких часов. После доливки уровень жидкости должен быть не выше меток, а если они отсутствуют – превышать на 5–7 мм верхнюю кромку свинцовых пластин.

Как поменять электролит в аккумуляторе автомобиля и когда это нужно

При контрольном осмотре могут быть обнаружены признаки, указывающие на то, что потребуется полная замена электролита:

1. Замутнение раствора, частичное изменение цвета. Для оценки состояния жидкости следует часть ее извлечь из каждой секции.

2. После частичной замены не удается добиться нужной плотности.

3. Раствор подвергался полной заморозке. К примеру, при плотности около 1,10 г/см3 (глубокий разряд) заморозка произойдет при 7–8 градусах мороза.

Кислотный состав нормальной плотности выдержит отрицательную температуру на уровне ниже -54 °С.

Полная замена электролита в аккумуляторе начинается с извлечения прежнего раствора. Ни в коем случае не следует сливать жидкость из банок путем наклона батареи. Стоит помнить, из чего состоит АКБ. Свинцовый осадок со дна с легкостью закоротит разно полярные пластины, попав между ними.

До начала замены электролита в автомобильном аккумуляторе следует приготовить подручные инструменты: емкость для старой жидкости, воронку, приспособления для откачки жидкости.

Поменять электролит легче, постепенно отсасывая грушей или шприцом прежний раствор из каждой секции. Предварительно корпус аккумулятора очищают от загрязнений. После откачки для замены электролита в АКБ выполняют последовательные действия:

- проводят промывку внутренней полости, заливая дистиллированную воду до необходимого уровня;

- заливают свежий раствор плотностью 1,27 единиц.

Для обретения второй жизни заменить электролит в аккумуляторе автомобиля недостаточно. Потребуется зарядка устройства с соблюдением режима.

После замены электролита сколько нужно заряжать аккумулятор

Прежде чем заряжать аккумулятор после замены электролита, дайте отстояться АКБ несколько часов. Разрешено покачать корпус с целью удаления пузырьков воздуха.

Режим зарядки АКБ предполагает использование малых зарядных токов – 0,1А. Процесс проводят по циклу – заряд-разряд, контролируя плотность. Не следует допускать излишнего кипячения раствора с учетом возможной потери концентрации воды.

При обнаружении излишней сульфатации свинцовых пластин допускается использовать присадку для растворения налета. На качество нового раствора этот процесс не повлияет. Время полного растворения оксида составляет около 2 суток.

Окончательный замер плотности и степени зарядки проводится не ранее чем через два часа после отключения батареи от зарядного устройства. При контроле тестером на полную зарядку укажет напряжение на клеммах на уровне 14–15 В. Но процесс следует продолжить в течение еще двух часов, чтобы убедиться на стабильность показателя плотности.

Как приготовить электролит для аккумулятора

Если с вопросом как заменить электролит в аккумуляторе все становится ясно, то остается приготовить химический раствор. На сегодняшний день приготовление электролита не является острой необходимостью. Кислотный состав плотностью 1,27 г/см3 доступен в свободной продаже.

В зависимости от размеров и электрической емкости батареи будет отличаться объем приготавливаемой жидкости. Для большинства легковых моделей не понадобится жидкости более 2,6-3,7 литра. Стоит заранее высчитать объем необходимых ингредиентов с учетом конечного объема с запасом — около 4 литров.

Теоретически, приготовление электролита для аккумуляторов плотностью 1,28 единиц включает в себя следующие пропорции:

- дистиллированная вода – 1 л;

- серная кислота – 0,33 л.

При смешивании важно помнить, как правильно вливать компоненты – в воду льют кислоту. Перемешивать не нужно, при постепенном добавлении процесс успешно протекает самостоятельно. По окончании приготовления раствора оставляют его на 12 часов, по истечении которых проводят замер плотности.

В случае самостоятельного приготовления следует учитывать, что серная кислота должна иметь отличную степень чистоты, что требуется стандартом. Допустимое содержание примесей – не более 7%.

Использование h4SO4 неизвестного происхождения не позволит заменить электролит в аккумуляторе автомобиля с успехом.

В случае использования щелочного аккумулятора процесс замены рабочей среды несколько отличается. Для приготовления щелочного электролита используют готовый сухой щелочной электролит – обычно Натрий-Литиевый. Этот состав смешивают в нужной пропорции с дистиллированной водой.

К примеру, для традиционной концентрации 1,27 г/см3 используют соотношение сухая смесь/готовый раствор как 1 к 2 частям. Более подробно следует прочитать инструкцию к смеси, а также изучить рекомендации производителя отдельной модели источника тока.

Следует внимательно отнестись к утилизации старого состава. Не экологично сливать его просто в канализацию или землю. Обратитесь в специальные службы по сбору кислоты.Проведенная работа не потребует значительных финансовых и временных затрат. В ответ владелец авто получит надежный запуск двигателя в любой сезон года.

Видео про замену электролита в аккумуляторе

Как приготовить электролит

Электролит можно приготовить только из дистиллированной воды и аккумуляторной серной кислоты.

Инструменты и материалы:

- электролит

- аккумуляторная батарея

- эбонитовая палочка

- сосуд, устойчивый к действие серной кислоты (керамический, эбонитовый, свинцовый) емкостью около 5 л.

Процесс:

1. Возьмите емкость, устойчивую к действию серной кислоты, залейте туда дистиллированную воду.

2. Затем в заполненную дистиллированной водой емкость, маленькими порциями влейте серную кислоту, помешивая эбонитовой палочкой.

3. Ни в коем случае не вливайте воду в серную кислоту, т.к. электролит будет разбрызгиваться с выделение большого количества тепла и в результате чего вы можете получить серьезные ожоги.

4. Электролит готовится исходя из климатических условий местности. Для районов с умеренным климатом плотность электролиты должна быть — 1,28 г/см, т.е. для его изготовления вам нужно смешать компоненты в пропорции 0,36 л серной кислоты на 1 л дистиллированной воды.

5. В теплых районах плотность электролита должна составлять 1,26 г/см, для подготовки берут 0,33 л серной кислоты и 1 литр дистиллированной воды.

6. Готовый электролит оставьте на 15–20 часов в закрытой емкости для его остывания, и чтобы произошло выпадение осадка на дно емкости.

кислотный, щелочной, корректирующий, состав и пропорции, как правильно приготовить и залить

Электролит – одна из основных составляющих аккумуляторных батарей, которые дают возможность запуска автомобиля. Он бывает нескольких видов, различающихся по своему составу. Своевременный контроль за количеством и качеством электролита в аккумуляторе позволит избежать преждевременный выход аккумулятора из строя и сэкономить на покупке нового устройства.

Виды, состав и особенности

На данный момент различают три вида электролитов для аккумуляторов, для щелочных аккумуляторов — щелочной, а для кислотных — кислотный, но так же выделяют и корректирующий электролит, необходимый при обслуживании батарей.

Как определить кислотный аккумулятор или щелочной? Проще всего это сделать по маркировке корпуса и по материалу, из которого он сделан. Корпус кислотных АКБ всегда изготавливается из специального пластика, тогда как щелочные батареи могут быть сделаны из металла. Так же можно определить протестировав каплю электролита из аккумулятора: кислотный электролит вступит в реакцию с содой или мелом.

Кислотный

Представляет собой смесь серной кислоты, составляющей тридцать пять процентов всего состава, и дистиллированной воды, которая занимает оставшиеся шестьдесят пять. Данный состав в аккумуляторе находится в емкости со свинцовыми пластинами, при контакте этих элементов и происходит выработка тока.

Преимущества кислотного электролита:

- Высокий уровень КПД

- Слабая потеря заряда при бездействии

- Выдача высокого стартового тока

- Невысокая стоимость

Недостатки:

- Чувствительность к перепадам температур

- Неэкологичность

- Необходимость регулярного контроля плотности состава

Следует отметить, что кислотный электролит используется в большинстве моделей аккумуляторных батарей для автомобилей, так как только он способен давать достаточное количество тока для запуска двигателя. При этом аккумуляторы, изготовленные с использованием данного раствора, делятся на две группы:

- Обслуживаемые

- Необслуживаемые

Первый вид обеспечивает легкий доступ к содержимому банок. В них можно замерять плотность электролита, при необходимости заливать дистиллированную воду и электролит, просто открутив крышки с банок.

В случае с необслуживаемыми моделями провести подобные действия также возможно, однако для этого нужно самостоятельно вскрыть устройство, провести нужные действия, а затем герметично их закрыть. В подобных случаях могут быть использованы дрель и сварочный аппарат.

Проводить замену электролита в необслуживаемых моделях стоит только в тех случаях, когда их гарантийный срок истек. Часто это производится исключительно для получения опыта проведения подобных операций.

Щелочной

Щелочной электролит состоит из гидроокиси калия, натрия, лития или всех этих составляющих в комплексе, разведенных в воде.

К достоинствам данного вида относятся:

- Длительный период службы

- Способность сохранять свойства при значительных перепадах температуры

- Гораздо меньшее выделение вредных газов в атмосферу

- Способность выдерживать встряски

- Неприхотливость в обслуживании

Недостатки:

- Меньшая величина электродвижущей силы по сравнению с кислотными

- Отсутствие способности подачи стартового тока для запуска двигателя

- Более высокая стоимость

Несмотря на долгий срок службы, неприхотливость и другие преимущества применение данного вида электролита в автомобильной промышленности ограничено. Виной тому неспособность выработки достаточного уровня стартового тока, необходимого для запуска двигателя. К минусам также относятся их внушительные габариты.

Однако устройства на щелочном электролите успешно применяются в обеспечении током тяговых и локомотивных составов.

Важно! Перед осуществлением замены следует убедиться, что аккумулятор именно щелочной. В противном случае АКБ можно полностью вывести из строя.

Корректирующий

Данный электролит является специальным составом с высоким содержанием активных веществ, используемый для повышения плотности электролита аккумулятора. Он предназначен для повышения концентрации активных веществ в батарее.

В продаже можно встретить следующие виды корректирующего электролита:

- Твердый калиево-литиевый

- Жидкий калиево-литиевый с различной плотностью

- Жидкий кислотный

Корректирующий электролит можно изготовить самостоятельно, имея под рукой необходимые для этого составы, однако зачастую его проще купить, так как стоимость его более чем доступна.

Как пользоваться корректирующим электролитом:

- Удалить из банок немного электролита

- Долить в них такое же количество корректирующей жидкости

- Установить АКБ на заряд номинальным током для запуска процесса смешивания полученного состава на полчаса

- Оставить батарею на остывание на пару часов

- Произвести замер плотности и при необходимости отрегулировать его снова

При повторной коррекции количество заменяемого электролита следует уменьшить.

Как приготовить самостоятельно

Перед тем, как самостоятельно заменить электролит для аккумулятора, необходимо принять соответствующие меры безопасности и приготовить предметы индивидуальной защиты:

- Перчатки

- Фартук

- Защитные очки

- Раствор соды на случай попадания средства на кожу или предметы одежды

- Уксус или лимонную кислоту – для нейтрализации щелочи

Проводить действия следует в хорошо проветриваемом помещении с температурой воздуха не выше +25 C°. Следует заранее знать, какой объем готового электролита потребуется для заполнения батарей. В среднем, в современных АКБ количество раствора составляет от 2,6 до 3,7 литра. Поэтому стоит сразу ориентироваться на максимальное количество. За основу можно взять 4 литра конечного раствора.

Для приготовления электролита необходимо заранее приготовить следующие предметы:

- Посуду достаточной емкости, изготовленную из материала, устойчивого к воздействию кислоты и щелочи

- Небольшую палочку для перемешивания электролита

- Инструменты для проведения замеров плотности, температуры и уровня раствора

- Для кислотного электролита – серную жидкость, для щелочного – щелочь в твердом или жидком виде, литий или силикагель

Важно! Все используемые материалы должны быть химически нейтральными для исключения возникновения ненужных реакций при их соприкосновении. В качестве емкости вполне подойдут обычные стеклянные банки.

Процесс приготовления щелочного электролита

Ингредиенты для приготовления данного состава могут быть как в жидком виде, так и в твердом. Если с первым все понятно, то перед тем как залить, щелочной электролит из твердого вещества потребуется развести в дистиллированной воде.

Требуемая плотность указывается на сайте производителя аккумулятора, также информацию можно найти в прилагаемой инструкции по эксплуатации. Твердый электролит берется пропорционально нужному количеству окончательного жидкого раствора и составляет:

- 1/5 – для получения раствора плотностью 1,17-1,19 г/м³

- 1/3 – для раствора плотностью 1,19-1,21 г/м³

- 1/2 — для раствора плотностью 1,25-1,27 г/м³

Процесс приготовления состоит из следующих шагов:

- Налить в посуду дистиллированную воду

- Добавить нужное количество щелочи

- Перемешать раствор

- Плотно закрыть крышкой

- Настаивать в течение 6 часов

После того, как процесс настаивания будет завершен, необходимо слить светлый раствор. Если часть состава выпадает в осадок, нужно его регулярно перемешивать. При заливке нужно следить, чтобы он остался на дне, не попав в аккумулятор, в противном случае это грозит выходом АКБ из строя.

Приготовление раствора

для свинцовых аккумуляторовПеред тем, как разбавить кислотный электролит, необходимо определить нужные пропорции. Они зависят от климатических условий, в которых планируется эксплуатация устройства.

Для получения электролита плотностью 1,28 г/м³, что приемлемо для средних климатических условий, потребуется в один литр дистиллированной воды влить 0,36 л серной кислоты. Для жарких регионов количество серной кислоты уменьшается до 0,33 л на то же количество воды.

Как разводить аккумуляторную кислоту:

- Налить в подготовленную емкость дистиллированную воду

- Аккуратно тонкой струйкой влить в нее кислоту

- Измерить плотность полученного раствора

- Оставить раствор настаиваться на 12 часов

Важно! Нельзя вливать воду в кислоту! Правильно — вливать кислоту в воду. Не следует торопиться, вливая кислоту, давайте возможность ей постепенно раствориться в воде.

Инструкция по замене

Замена электролита производится в следующих случаях:

- Электролит в банках изменил цвет, стал мутным. Причиной тому может быть использование не дистиллированной воды для добавки, а обычно. Она может содержать примеси, вступающие в химическую реакцию с электролитом и образовывая твердые соединения, выпадающие в осадок

- После зарядки аккумулятора невозможно добиться нужной плотности

- Электролит вытек по неосторожности

- Новый аккумулятор быстро разряжается. Причиной тому может быть замерзание раствора

Замена электролита, независимо от того, является он щелочным или кислотным, производится в несколько шагов:

- Демонтаж аккумулятора из транспортного средства

- Очистка АКБ от загрязнений

- Выкачивание имеющейся жидкости с помощью груши или шприца

- Промывка банок дистиллированной водой

- Заливка электролита с помощью груши или аналогичных приспособлений

Уровень заливки определяется метками внутри банок. Если они отсутствуют, нужно руководствоваться правилом – электролит должен быть на уровне выше пластин на 5-7 миллиметров. При этом от его уровня до крышек банок должно оставаться не менее двух сантиметров.

Очень важно при сливе электролита не наклонять его в сторону и тем более не переворачивать. На дне сосудов могут оказаться твердые частицы, которые застрянут в пластинах, полностью выведя их из строя. Допускается легкое покачивание воды из стороны в сторону при промывании, такие же действия можно производить после заливки электролита в аккумулятор.

После этого АКБ устанавливается на зарядку, после чего следует проверить получившуюся плотность. Замеры должны производиться не арене, чем через пару часов после снятия устройства с зарядки, так как существует риск получить завышенные показания. Если плотность недостаточно высокая или, напротив, имеет излишние значения, ее следует отрегулировать добавлением кислоты, щелочи или дистиллированной воды.

Полезное видео

Видео инструкция о замене электролита

Заключение

Независимо от типа электролита, используемого в эксплуатируемой АКБ, можно самостоятельно произвести его полную замену, проверку плотности и других показателей. Однако стоит помнить о технике безопасности, так как электролит – опасный химический состав, способный значительно повредить кожные покровы и глаза.

Вконтакте

Google+

Приготовление электролита для аккумуляторных батарей

Какова зависимость плотности электролита от климатической зоны?

Электролит приготовляется путём разведения аккумуляторной серной кислотыплотностью 1,83-1,84 г/см3 (ГОСТ 667–73) в дистиллированной воде с допустимыми примесями.

Химическая чистота электролита оказывает существенное влияние наработоспособность и срок службы батарей. Загрязнение электролита такими вредными примесями, как железо, марганец, хлор и другие, приводит к повышенному саморазряду батарей, снижению отдаваемой ёмкости, разрушению электродов ипреждевременному выходу батареи из строя. Поэтому для приготовления электролита запрещается применять техническую серную кислоту и загрязненную (недистиллированную) воду. При приготовлении электролита, приведении батарей в рабочее состояние и техническом обслуживании батарей в процессе эксплуатациинеобходимо пользоваться только специальной посудой (стойкой к действию серной кислоты) и соблюдать чистоту.

В исключительных случаях при отсутствии дистиллированной воды для приготовления электролита допускается использование снеговой или дождевой воды, предварительно профильтрованной через чистое полотно для очистки от механических загрязнений. Нельзя собирать воду с железных крыш и в железные сосуды.

Электролит следует готовить в стойкой к действию серной кислоты посуде (эбонитовой, фаянсовой, керамической и т.п.), соблюдая при этом особую осторожность и правила техники безопасности. Применение железной, медной или цинковой посуды категорически запрещается!

Аккумуляторные батареи в зависимости от климатической зоны заливаются электролитом, имеющим плотность, указанную в графе 4 таблицы №1: «Плотность электролита при приведении аккумуляторных батарей в рабочее состояние с учётом климатических зон». Электролит требуемой плотности может быть приготовлен непосредственно из кислоты плотностью 1,83-1,84 г/см3 и дистиллированной воды. Однако при непрерывном вливании кислоты в воду происходит сильный разогрев раствора (80-90°C) и требуется длительное время для его остывания. Поэтому для приготовления электролита требуемой плотности более удобно применять раствор кислоты промежуточной плотности 1,40 г/см3, так как в этом случае значительносокращается время охлаждения электролита.

Раствор серной кислоты плотностью 1,40 г/см3, приведённой к 25°C, должен готовиться заранее и после охлаждения храниться в стеклянной или полиэтиленовой посуде.

Количество воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита, указано в таблице №2: «Количество дистиллированной воды, кислоты или её раствора плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита требуемой плотности при температуре 25°C».

Таблица №1:

Плотность электролита при приведении аккумуляторных батарей

в рабочее состояние с учётом климатических зон

| Климатические зоны и районы | Средняя месячная температура воздуха в январе, °C | Время года | Плотность электролита, приведённая к 25°C, г/см3 | |

| заливаемого | полностью заряженной батареи | |||

| 1 | 2 | 3 | 4 | 5 |

| очень холодная | от –50 до –30 | зима | 1,28 | 1,30 |

| лето | 1,24 | 1,26 | ||

| холодная | от –30 до –15 | круглый год | 1,26 | 1,28 |

| умеренная | от –15 до –4 | круглый год | 1,24 | 1,26 |

| тёплая и влажная | от +4 до + 6 | круглый год | 1,20 | 1,22 |

| жаркая | от –15 до +4 | круглый год | 1,22 | 1,24 |

Расчёт проводится в такой последовательности: определяется общий объём электролита для заливки нужного числа батарей, затем подсчитывается количество дистиллированной воды и раствора кислоты плотностью 1,40 г/см3, нужное для приготовления электролита заданной плотности для заливки всех батарей.

Таблица №2:

Количество дистиллированной воды, кислоты или её раствора

плотностью 1,40 г/см3, необходимое для приготовления 1 л электролита

требуемой плотности при температуре 25°C

| Требуемая плотность электролита, г/см3 | Количество воды, л | Количество серной кислоты плотностью 1,83 г/см3 | Количество воды, л | Количество раствора серной кислоты плотностью 1,40 г/см3, л |

|

| л | кг | ||||

| 1,20 | 0,859 | 0,200 | 0,365 | 0,547 | 0,476 |

| 1,21 | 0,849 | 0,211 | 0,385 | 0,519 | 0,500 |