Один рабочий день гальваника

Моя мама работает гальваником на Карачевском заводе «Электродеталь» на участке золочения в колокольных ваннах.

Рабочий день моей мамы начинается в 7-30. Первым делом, придя на работу, она переодевается: надевает халат и рабочие туфли. Затем она идёт в кладовую, где получает задание от мастера.

Забрав детали из кладовой серебра, она возвращается на своё рабочее место. Сначала ей необходимо подготовить свой участок к работе: она наливает чистую дистиллированную воду в промывки, включает пар в ваннах и подогрев в ваннах основного золочения. Корректировщики меняют на участке кислоту, то есть активацию. В это время мама перебирает детали, освобождая их от примесей и разного мусора. Детали, с которыми она работает, уже покрыты на других участках никелем и серебром.

Сначала детали необходимо взвесить, сведения о них (название, количество) занести в специальный журнал. Затем мама берёт аноды, вешает их в ванну, берёт колокольчик и загружает детали в раствор соляной кислоты. Когда детали прошли процесс активации, их загружают в другую ванну и выставляют нужный ток на выпрямителе. В журнале мама отмечает время загрузки и выгрузки деталей. Время она высчитывает сама. Когда детали покрылись напылением, их выгружают, тщательно промывают сначала в сборниках золота, а затем в горячей дистиллированной воде. Чтобы продолжить процесс золочения, требуется, чтобы вода стекла. После этого детали отправляют в сушильный шкаф, нагретый до определённой температуры, до полного испарения влаги. Высохшие и остывшие детали мама взвешивает и зовёт контролёра, который снова их взвешивает, осматривает их внешний и проверяет их ломкость. Затем мама упаковывает детали, и контролёр забирает их в кладовую.

И так маме нужно поступить с каждой партией, а за смену она делает 4-5 партий.

Вот видите, какая трудная, но интересная работа у моей мамы. Она покрывает золотом детали, которые потом идут в другие цеха, из которых собирают разъёмы и соединители. Всё это затем используется в военной промышленности: детали, изготовленные на заводе, применяются в самолётах, на подводных лодках, боевых военных машинах.

Орфография и пунктуация автора сохранены

Автор: Петухова Алёна, 6 класс, г. Карачев Брянской области

кто такой гальваник и чем он занимается?

Рабочий на предприятии, обеспечивающий покрытие металлов другими металлами методом гальванизирования

1.Гальваническое покрытие с наружной и внутренней стороны простых изделий и деталей с прямыми и криволинейными плоскостями, имеющими впадины и выступы. 2.Гальваническое лужение. 3.Гальванопластическое изготовление простых и средней сложности изделий для электровакуумных приборов. 4.Подготовка деталей к гальваническому покрытию. 5.Загрузка ванн химикатами по установленной рецептуре. 6.Изоляция поверхности деталей и изделий, не подлежащих покрытию. 7.Регулирование гальванических процессов по приборам и заданным режимам. 8.Снятие бракованного покрытия. 9.Составление по установленным рецептам электролитов и растворов под руководством гальваника более высокой квалификации. 10.Защитное эматалирование деталей и изделий простой конфигурации.

история открытия и развития, технология выполнения, основные методы нанесения

Некоторые достижения науки, соответствующие им технологии и продукты производства настолько прочно заняли место в нашей повседневной жизни, что считаются сами собой разумеющимися и извечно сопутствующими человеку. К числу таких технологий относится и гальваника.

Некоторые достижения науки, соответствующие им технологии и продукты производства настолько прочно заняли место в нашей повседневной жизни, что считаются сами собой разумеющимися и извечно сопутствующими человеку. К числу таких технологий относится и гальваника.

Что такое гальваника

За примерами далеко ходить не надо, достаточно оглянуться вокруг — дверные ручки и петли, никелированные или хромированные вставки и накладки бытовой техники, домашней и офисной мебели, оправа очков, дешевая бижутерия и недешевые ювелирные изделия, оцинкованное ведро на даче и оцинкованный кузов любимого автомобиля, полки и витрины со всевозможными сувенирами.

Ответ на вопрос «что такое гальваника» многие начнут искать в уцелевших фрагментах познаний из школьного курса химии, вспомнят аноды, катоды, электролит и будут правы.

Она считается прикладным разделом электрохимии, ее область приложения — изучение и практическое внедрение процессов осаждения металлов на различных поверхностях и деталях.

Своим названием технология обязана итальянскому ученому — врачу, физиологу, физику и химику в одном лице — Луиджи Гальвани. Именно его опыты над лягушками дали толчок к исследованию связей между электричеством и химическими реакциями, а публикация в 1779 году «Трактата о силах электричества при мышечном движении» считается «днём рождения» электрохимии.

Изначально в употребление был введен термин гальванизм как явление действия электричества на мышцы и живые ткани, но постепенно он превратился в исторический. В науке и технике устоялось понятие гальваники или гальванотехники, изучением гальванических процессов в биологии занимается электрофизиология.

Теоретической основой обоих методов является теория электролитической диссоциации и законы Фарадея для процесса электролиза. При прохождении электрического тока через раствор либо расплав электролита на электродах осаждаются составные части растворённых веществ. Отрицательный электрод называется катодом, положительный электрод — анодом. Катионы — положительные ионы металлов и водородные ионы движутся к катоду, анионы — отрицательные ионы кислотных остатков и ионы гидроксильной группы движутся к аноду.

Технология выполнения

Если вернуться к окружающим нас образцам применения гальваники, то практически все из них выполнены по технологии гальваностегии — основного метода гальванотехники. Сущность метода определяется второй составляющей слова «стегия» — покрытие, в переводе с греческого, то есть гальваническое покрытие.

Если вернуться к окружающим нас образцам применения гальваники, то практически все из них выполнены по технологии гальваностегии — основного метода гальванотехники. Сущность метода определяется второй составляющей слова «стегия» — покрытие, в переводе с греческого, то есть гальваническое покрытие.

Еще один метод гальванотехники — гальванопластика — применяется гораздо реже. С его помощью создают идеальные копии каких-либо форм с последующим удалением макета или копии формы. Основная область использования этой технологии — изготовление небольших по размерам копий ювелирных изделий и скульптур.

Преимуществом гальваники являются возможность получения покрытия любой требуемой толщины для практически любых форм и поверхностей в сочетании с высокой степенью адгезии и механической прочностью покрытия.

Гальванопокрытие — сложный технологический процесс, на результат которого влияет множество факторов, в том числе:

- качество и чистота оборудования, в том числе гальванической ванны;

- качество электролита, его состав и концентрация;

- качество подготовки катода, в роли которого выступает подлежащая покрытию деталь;

- технологический режим процесса, обеспечивающий равномерность плотности тока по поверхности детали;

- форма самого изделия.

Основные методы нанесения

Промышленная технология нанесения гальванических покрытий позволяет получить покрытие практически из любого существующего металлов, причем нанести покрытие можно не только на металл, но и на многие виды пластиков и полимеров. Самыми распространенными и востребованными видами покрытий являются следующие:

хромирование — позволяет получить твердое и коррозионностойкое, одновременно декоративное покрытие;

хромирование — позволяет получить твердое и коррозионностойкое, одновременно декоративное покрытие;- никелирование — выполняет декоративную и защитную роль;

- цинкование — предназначено исключительно для защиты деталей от коррозии;

- меднение — выполняют или для создания поверхностного слоя с высокой электропроводностью или в качестве промежуточного при многослойном покрытии изделий;

- золочение или позолота — одно из основных декоративных покрытий в ювелирном деле и защитное покрытие для многих промышленных, в том числе специальных, изделий.

За многие десятилетия существования гальванотехника достаточно отработана и в промышленном масштабе, и в условиях ювелирных мастерских. Доступность оборудования и материалов позволяют осваивать технологию гальваники и домашним умельцам, в основном с целью декоративного украшения. Основным условием для этого сектора производства является обеспечение безопасности, связанное с применением электричества и химических веществ.

описание, оборудование, требования безопасности, вредность

Гальванический цех в настоящее время необходим для того, чтобы наносить специальное покрытие на изделие из металла. Сам по себе этот материал подвержен коррозии, а его срок службы не слишком велик. Именно поэтому применяется метод, при котором на поверхность сырья осаждается тонкий слой другого металла в растворе электролита и с использованием электрического тока. Это основное предназначение гальванического цеха.

Оборудование для работы. Ванна

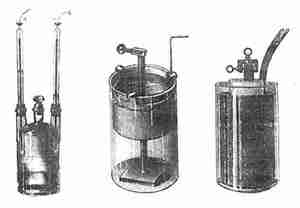

В данных цехах имеется разнообразное оборудование, однако основное — это гальваническая ванна. Данный аппарат делится на два типа. Первый называется активным, второй — вспомогательным. Отличаются они тем, что в первых типах ванн на изделие непосредственно наносится нужное покрытие. Во вспомогательном оборудовании гальванического цеха происходит этап подготовки детали к дальнейшей процедуре. Здесь важно понимать, что вспомогательное оборудование является таким же важным, как и основное. Среди них можно выделить ванны промывки, сушки, приготовления смеси.

Конструкция ванн

По своей конструкции ванны гальванического цеха достаточно простые и представляют собой куб, который имеет дополнительные ребра жесткости, а также некоторые дополнительные элементы. Среди таких дополнительных аппаратов, к примеру, имеется ТЭН, крышка, фильтрация, система охлаждения, система подачи и слива воды, системы очистки, подвески, аноды и прочее.

Для производства таких вещей может применяться нержавеющая сталь, ПВХ, полипропилен, а также другое сырье, имеющее схожие характеристики. Однако в настоящее время наиболее широко используется ПВХ и полипропилен, а стальные и металлические изделия отошли на второй план. Обусловлено это тем, что полимерные материалы более стойко переносят воздействие агрессивных химических веществ и высокую температуру.

Устройства специального назначения

Гальваническое производство нуждается в ваннах специального назначения, которые предназначаются для работы с мелкими деталями.

Первое оборудование такого типа — это колокольная ванна. Основное отличие этого вида прибора от основного в том, что он обладает специальным колоколом, а основное предназначение — это нанесение гальванического покрытия на мелкие детали в насыпном виде. Сам же колокол усеченный и имеет многогранную конструкцию. Используется такой аппарат и в качестве самостоятельно машины, и в линии.

Гальваническое производство периодически нуждается в таком оборудовании, как барабан гальванического типа. Он представляет собой призму, которая сделана либо из ПВХ, либо из полипропилена, которая имеет множество граней, и все они являются перфорированные. Для вращения такой призмы используется мотор с редуктором, а крутящий момент передается через систему колес зубчатого типа. Использовать барабан можно в ручном, в автоматизированном и механизированном типе линии.

Что такое линия

Гальваническая линия — это набор из нескольких аппаратов, которые функционируют на одном участке. Основными параметрами для проектировки таких систем считаются их производительность, а также габариты изделия, на которые должна быть рассчитана эта линия. Тип линии будет напрямую зависеть от того, насколько большие габариты будут у продукции и какая у нее будет серийность. Гальванические линии могут быть шнекового типа, могут быть ручными или же ручными с тельфером. На сегодняшний день очень популярным становится автооператорный тип линии, имеющий программное управление.

В линию может входить и вспомогательное оборудование. Оно необходимо для того, чтобы выдерживать технологический процесс, а также обеспечивать полную безопасность работы людей, находящихся на участке.

Разновидности вспомогательных установок

Гальваническое оборудование, применяющееся на участках, должно подготавливать сырье и компоненты для дальнейшей работы. Для этого, к примеру, имеется две фильтровальных установки. Одна из них стационарного типа, другая же — передвижного.

Если говорить о первом типе установки, то обычно используется модель УФЭ-1С. Она предназначается для фильтрации либо воды, либо же электролита от любых примесей механического типа. Дополнительная возможность стационарного типа заключается в том, что он может быть подключен к системе безвоздушного перемешивания, где имеется функция фильтрации раствора.

Фильтр передвижного типа обычно представлен моделью УФ 2400. Она может использоваться, как и стационарная, для фильтрации электролита или воды от механических загрязнений. Их отличие заключается в том, что этот насос может еще и перекачивать эту воду или же другие агрессивные химические вещества.

Применяются и устройства деминерализации жидкости. Агрегат представлен в виде установки УВД-500, которая способна удалять соль из жидкости, чтобы она полностью соответствовала такому государственному стандарту, как 6709-97. Такая вода используется для приготовления нового электролита, а также для любых промывочных операций, проводящихся в цеху.

Есть и менее масштабное оборудование, к примеру, обычные насосы, но с повышенной стойкостью к химическим веществам, чтобы успешно перекачивать электролит. Применяется оборудование для сушки изделий.

Вентиляция

Вентиляция гальванического цеха — это одно из важнейших требований безопасности труда. Это очень важно, так как во время гальванического процесса, то есть нанесения покрытия на продукцию, в воздух выделяются вредные пары, которые опасны не только для человека, но и для помещения, где они выделяются. Из-за этого при проектировании цеха особое внимание уделяется вентиляционному оборудованию и вентиляции в целом.

Для такого типа цеха разрешается использовать вентиляционные трубы из полипропилена. Это обусловлено тем, что данный материал относится к группе негорючих, отличается влагонепроницаемостью, стойкостью к химическим воздействиям, а также их очень просто смонтировать как на потолке, так и на полу или стенах.

Безопасность цеха

Вредность гальванического цеха для здоровья человека достаточно высока. Все дело в том, что есть несколько очень опасных факторов. Во-первых, имеется возможность получить сильный удар электрическим током, во-вторых, есть риск получить химические, щелочные или кислотные типы ожогов, в-третьих, присутствует риск взрыва и воспламенения.

Однако на этом вред для здоровья человека не заканчивается. К примеру, при подготовке изделия оно подвергается механическим типам обработки. Это может быть шлифование, струйная очистка с применением механической пыли и многие другие. Всех их объединяет то, что во время их проведения в воздух выделяется огромное количество пыли. Кроме этого, уровень шума и вибрации превышает допустимые. Так как во время нанесения покрытия применяется электрический ток, сильно повышается вероятность поражения этим самым током. По этой причине чаще всего применяется постоянный ток с напряжением в 12 В. Однако есть некоторые операции, которые требуют повышения напряжения до 120 В. К примеру, это происходит при необходимости оксидирования алюминия.

Требования пожарной безопасности к гальваническим цехам также довольно высокие. Для предотвращения пожара в таких помещениях необходимо применять системы предотвращения пожаров и пожарной защиты, которые будут соответствовать ГОСТу 12.1.004-76. Взрывобезопасность на таких участках должна быть обеспечена при помощи мер взрывопредупреждения и взрывозащиты в соответствии с ГОСТом 12.1.010-76.

Очистка жидкости

Стоит сказать о том, что в гальванических цехах должны присутствовать сооружения для очистки жидкости, которая применялась в работе. Это очень важно, так как во время проведения технологического процесса вода смешивается с кислотами, щелочами и тяжелыми металлами. Обычные установки для очистки воды неспособны справиться с очисткой от таких загрязнений, а потому при проектировке здания нужно изначально выделять место под специальные установки.

Хромовый ангидрид

С технической точки зрения это соединение таких двух веществ, как хром и кислород. Очень часто применяется в условиях химической промышленности, а потому часто называется химической кислотой. Данное вещество довольно хорошо растворяется в воде, что отлично подходит для применения в цехах, где большинство операций проводится с содержанием жидкости в той или иной степени. Хромовый ангидрид в настоящее время получил наиболее широкое распространение в трех областях: машиностроение, металлургия, химическая и нефтехимическая промышленность. В зависимости от своего предназначения это вещество выпускается трех категорий: А, Б и В.

- Марка А используется в тех случаях, когда в производственных условиях нужно получить металлический хром или другие материалы, но с достаточно высокими показателями твердости.

- Марка Б используется для производства электролитического хрома и при производстве катализаторов. Именно этот ангидрид используется в гальванических цехах.

- Что касается марки В, то она наиболее всего подходит для операций литейного производства сырья.

Если говорить в общем, то данный тип цеха является крайне необходимым, но при этом и достаточно вредным, и опасным. Из-за этого в нем должны быть соблюдены все требования безопасности, а также установлена наилучшая вентиляция.

Гальванопластика — что это такое.

Хочу немного рассказать о технологии с помощью которой сделанны практически все наши изделия. Так как она достаточно редкая и малоизвестная то мне кажется эта информация будет не лишней.

Гальванопластика (от гальвано… и греч. plastike — ваяние), получение точных металлических копий методом электролитического осаждения металла на металлическом или неметаллическом оригинале.

Она была известна еще в XIX в., но широко ее использовать в промышленности начали в середине XX в. Сначала ее применяли для изготовления скульптурных портретов и барельефов. Широкое применение гальванопластики в промышленных масштабах началось в середине XX в.: производство грампластинок и волноводов, форм для литья и прессования, сеток и фольги, печатных плат, предметов искусства и сложных конструкций.

С помощью гальванопластики можно с большей точностью, чем любым другим способом, воспроизводить предметы до мельчайших подробностей. Появляется возможность изготовлять предметы столь сложных форм, что производство их другими способами либо невозможно, либо слишком дорогостояще.

Используя метод художественной гальванопластики мы так же покрываем металом тонкие или хрупкие вещи. Тем самым придавая им прочность необходимую для того что бы их можно было использовать при создании бижутерных украшений или для украшения интерьера. При этом сама вещь остается внутри а металл полностью повторяет ее форму. Тоесть внутри всех наших изделий будь то листик или перышко находится настоящая созданная природой вещь. Именно благодаря этому они совершенно неповторимы)

Гальваническое осаждение металла на поверхности предмета возможно лишь тогда, когда поверхность эта или весь предмет являются проводниками электрического тока, Поэтому для изготовления моделей или форм желательно использовать металлы. Наиболее подходят для этой цели легкоплавкие металлы: свинец, олово, припои, сплав Вуда.

Однако наибольшие возможности для изготовления моделей все же представляют диэлектрические (не токопроводящие) материалы ( листья, перья, кружево итд). Чтобы металлизировать такие модели, нужно придать их поверхности электропроводность. Успех или неудача в конечном итоге зависят в основном от качества токопроводящего слоя. Слой этот может быть нанесен одним из трех способов. Самый распространенный способ — графитирование, он пригоден для моделей из пластилина и других материалов, допускающих растирание графита по поверхности. Следующий прием — бронзирование, способ хорош для моделей относительно сложной формы, для разных материалов, однако за счет толщины бронзового слоя несколько искажается передача мелких деталей. И, наконец, серебрение, пригодное во всех случаях, но особенно незаменимое для хрупких моделей с очень сложной формой — растений, насекомых и т. п

Медь осаждается не только на противостоящей аноду стороне, но и на обратной, а также на торцах металлизируемого предмета.

Выбор токопроводящего слоя зависит от материала, из которого сделан предмет, его конфигурации, фактуры поверхности и, конечно, от имеющихся в распоряжении веществ.

Изначально неметалические изделия покрываются медью а уже потом мы можем дополнительно покрыть их никелем, серебром или золотом для придания нужных нам свойст и цвета.

Касательно деталей процесса могу рассказать позже, если это будет интересно.

Секреты гальваники от Галины Королевой

Электрохимическое осаждение хрома существенно отличается от других гальванических процессов, т. к. хромирование производится из электролитов, содержащих не соли осаждаемых металлов, а смеси хромовых кислот (H2CrO7 и H2Cr2O4 ). При этом установлено, что электролит должен содержать определенное количество активных анионов, чаще всего SO42- , F— , SiF62-, без которых хром не выделяется из растворов хромовой кислоты.

Особенностями процесса осаждения хрома являются высокий отрицательный потенциал восстановления хромат-ионов, низкий выход металла по току, высокие плотности тока, необходимость применения нерастворимых анодов и очень низкая рассеивающая способность электролита.

Механизм осаждения хрома очень сложен. Во время хромирования на катоде одновременно протекают процессы осаждения хрома; выделения водорода; восстановление шестивалентного хрома до трехвалентного; образования на поверхности катода тонкой пленки, состоящей из продуктов восстановления хромовой кислоты и активного аниона.

Не только вид, но и концентрация активного аниона оказывают влияние на процессы, протекающие на катоде. При исследованиях обнаружено, что максимальное значение выхода хрома по току достигается при соотношении между концентрацией H2CrO4 и постороннего аниона близком к 100 : 1.

При осаждении хрома применяют нерастворимые аноды. Это объясняется тем, что хром растворяется на аноде быстрее, чем осаждается на катоде, при этом он переходит в раствор в виде ионов разной валентности.

Аноды применяют из свинца и его сплавов. В процессе электролиза аноды покрываются слоем оксида свинца PbO2, который защищает аноды от разрушения. При определенном соотношении анодной и катодной плотностей тока можно установить равновесие, при котором на аноде в процессе осаждения хрома будет окисляться такое же количество трехвалентного хрома, какое будет попадать в электролит из катодной зоны. Поэтому рекомендуется поддерживать соотношение катодной и анодной поверхности в пределах 1:2 или 2:3.

Уникальность процесса осаждения хрома в том, что из одного и того же электролита, содержащего в своем составе хромовый ангидрид в количестве 250 г/л и 2,5 г/л серной кислоты, в зависимости от величины плотности тока и температуры получаются осадки хрома совершенно разного внешнего вида и обладающие различными свойствами (см. статью «Покрытие хромом – это надежно и красиво!»).

Покрытие блестящим хромом.

Осадкам хрома свойственны высокие внутренние напряжения. Наименьшие размеры (0,001 – 0,01 мкм) имеют кристаллы блестящего хрома; размеры матового и молочного хрома 0,1 – 10 мкм.

На пористость хрома основное влияние оказывают температура электролита и соотношение между CrO3 и H2SO4.

- При повышении температуры электролита хромирования внутреннее напряжение уменьшается и число трещин сокращается. В результате растрескивания под влиянием внутренних напряжений в покрытиях хромом возникает пористость в виде сетки трещин. Появление пористости при хромировании начинается по достижении определенной толщины покрытий.

- Увеличение концентрации серной кислоты в электролите хромирования приводит к отложению мелкозернистых блестящих осадков хрома, уменьшение – к получению серых недоброкачественных покрытий. В обоих случаях выход хрома по току снижается.

- При увеличении содержания хромового ангидрида выход хрома по току также снижается.

Особенно велико влияние на нормальную работу хромовых электролитов двух факторов: плотности тока и температуры. Оба фактора находятся в тесной взаимозависимости и с изменением одного требуется изменять другой.

При увеличении температуры электролита:

- Снижается выход хрома по току;

- Уменьшается рабочий интервал;

- Повышается испарение электролита хромирования.

Следовательно, при увеличении температуры надо повысить плотность тока. Но наряду с этим, при повышении температуры понижается и твердость хромовых осадков.

- Для каждой температуры хромирования существует определенный минимум плотности тока, ниже которого прекращается выделение металлического хрома.

- Чем выше температура хромирования, тем ниже предел плотности тока.

Рассеивающая способность электролитов хромирования несколько улучшается с увеличением плотности тока (см. «Зачем нужна технология»).

Увеличение содержания 3-х валентного хрома повышает вязкость растворов и снижает электропроводность. При этом сужается интервал плотностей тока, при которых получаются блестящие осадки хрома. С увеличением концентрации 3-х валентного хрома (15 – 20 г/л) осадки становятся хрупкими, а при значительной концентрации – получаются темные осадки, как и при недостаточном содержании сульфатов или при низких температурах.

Примеси железа в электролитах хромирования действуют примерно так же, как и примеси трехвалентного хрома.

Присутствие азотной кислоты вредно влияет на работу хромовых ванн.

Изменяя режим электролиза при хромировании, можно получить разные типы осадков хрома, различающиеся по своим свойствам, а, следовательно, областью применения.

Для стабилизации электролита хромирования по содержанию аниона SO42- предложено вводить его в виде труднорастворимых солей стронция. Избыток стронция, находящийся в осадке, длительное время поддерживает требуемую концентрацию сульфат-аниона в растворе, поэтому такие электролиты называются саморегулирующимися электролитами хромирования.

Состав саморегулирующихся электролитов хромирования:

CrO3 140 – 170 г/л

SrSO4 6 – 8 г/л

Матовое хромовое покрытие получается при температуре 35 – 45ºС, плотности тока 50 – 80 А/дм2.

Молочное покрытие – при температуре 65 – 75ºС, плотности тока 20 – 40 А/дм2.

Блестящее покрытие – при температуре 55 – 65ºС, плотности тока 60 – 80 А/дм2.

Следовательно, выбирая для защиты поверхности хром (см. «Выбор защитного покрытия»), следует указывать его тип по ГОСТ 9.306-85 «Покрытия металлические и неметаллические неорганические. Обозначения» (обычное, пористое, микротрещинное, микропористое, молочное).

По вопросам отработки технологии хромирования обращайтесь к нам!

Похожие публикации:

хромирование — позволяет получить твердое и коррозионностойкое, одновременно декоративное покрытие;

хромирование — позволяет получить твердое и коррозионностойкое, одновременно декоративное покрытие;