Как работают датчики деформации?

Тем не менее что же такое напряжение?

«Вы чувствуете напряжение? Напряги все силы! Не напрягайся!» В быту мы применяем эти понятия, закладывая в них иной смысл, нежели их принято применять в науке. Более того, это понятие оказалось настолько универсальным, что несколько разделов науки с удовольствием оперирует термином «напряжение». Оно может быть электрическим и измеряется в вольтах, а может быть механическим. Именно механическому напряжению посвящена данная статья.

Напряжение – это измерение того, какое внутреннее давление создается в материале, когда на него действует внешняя сила. Чем больше сила или меньше площадь, на которую она действует, тем больше вероятность того, что материал будет деформироваться (менять форму). Подобно давлению, мы измеряем напряжение путем деления силы, действующей на определенную область, на площадь этой определенной области, поэтому напряжение = сила / площадь.

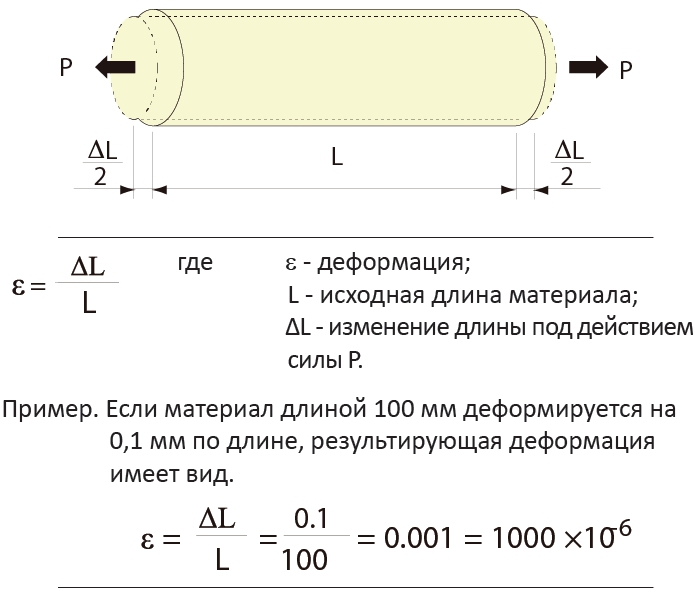

Деформация — это то, что происходит в результате напряжения. Если материал подвергается воздействию силы, он часто меняет форму и становится немного длиннее (при растяжении) или короче (при сжатии). Деформация определяется как изменение длины (размера), вследствие воздействия силы, деленное на исходную длину (размер) материала. Поэтому, если вы потянете кусок резины длиной 10 см, и он растянется еще на 1 см и станет длиной 11 см, деформация составит 0,1.

Фото: этот лабораторный стенд предназначен для проверки прочности материала путем его разрыва. Тензометрические датчики, прикрепленные к материалу (в данном случае это алюминиевый цилиндрический образец), позволяют ученым изучать напряжения в материале и изменения при его деформации.

Напряжение материалов

Различные материалы ведут себя очень по-разному при одинаковом напряжении. Если вы натяните резиновый жгут, он соответственно растянется, перестанете тянут – жгут вернется к своей исходной длине. Когда материалы возвращаются к своей первоначальной форме и размеру после снятия усилия, мы говорим, что они претерпели упругую деформацию. Так ведут себя многие материалы, включая резину, некоторые пластмассы и многие металлы (которые, как вы, возможно, удивитесь, совершенно упруги при воздействии малых усилий). В конце концов, упругие материалы достигают точки, когда они не могут справиться с дополнительным напряжением и растягиваются постоянно. Такое изменение называется пластичной деформацией. Обратите внимание, что правильное значение пластика — это то, что сравнительно легко меняет форму. Вот почему пластмассы называют пластмассами: при изготовлении они легко формуются в разные формы.

Если вы инженер, то напряжения и деформации невероятно важны. При разработке чего-либо от автомобильного двигателя до моста, от ветряной мельницы до крыла самолета, вы знаете, что оно будет подвержено воздействию некоторых, порой довольно больших, сил. Могут ли материалы, которые вы планируете использовать, противостоять этим силам? Будут ли они незначительно упруго деформироваться и безопасно возвращаться к своей первоначальной форме и размеру? Будут ли они разрушаться после повторяющихся деформаций в следствие такого процесса, как, например, усталость металла (когда повторяющаяся деформация приводит к ослаблению металла и его внезапному разрыву). Вам нужно использовать что-то более упругое, чтобы обеспечить безопасность? А как это узнать? Вы можете сделать свои расчеты в лаборатории и попытаться выяснить это заранее. Вы даже можете создать сложные компьютерные/математические модели этого процесса. Тем не менее, только натурные испытания позволят вам проверить свои вычисления на предмет наличия ошибок, учесть ранее неучтенные факторы, применить не гипотетические образцы, а реальные вышедшие из реального производства. Надежный способ получить ответ о том, как материалы справляются с реальным напряжением — это использовать тензорезисторы, которые позволяют измерить даже самые незначительные изменения (за счет своей «аналоговости» они имеют практически бесконечную чувствительность).

Тензорезистором можно назвать датчик, который преобразует собственную деформацию в изменение собственных электрических характеристик, а поскольку его собственная деформация практически равна поверхностной деформации испытуемого материала, то можно сказать так: тензорезистор – это датчик, преобразующий поверхностную деформацию испытуемого материала в изменение собственных электрических характеристик.

Фото: Тензометрическая колесная пара для проведения натурных испытаний. Фото предоставлено одним из ведущих предприятий разработки и испытаний ж/д техники – ТИЦ ЖТ.

Однако путь к тензорезисторам был долог и сложен. Было предпринято множество способов измерения деформации, одни из которых применяются до сих пор. Рассмотрим это ниже.

Типы датчиков деформации

Существует пять основных типов датчиков деформации: механические, гидравлические, электрические, оптические и пьезоэлектрические. Давайте рассмотрим и сравним, как они работают.

Механические

Предположим, образовалась трещина в стене дома из-за проседания грунта и необходимо проверить, развивается ли эта трещина. Позвоним специалистам, и они, вероятно, приклеят кусок твердой плексигласовой пластмассы с линиями и шкалой прямо над трещиной, иногда называемый как трещинный монитор или пластинчатый маяк. При внимательном его рассмотрении вы обнаружите, что он фактически состоит из двух отдельных пластиковых слоев: один слой имеет линейчатую шкалу, а другой слой имеет стрелку или указатель. Вы приклеиваете один слой к одной стороне трещины и один слой к другой, чтобы, когда трещина открывалась, слои очень медленно скользили друг за другом, и вы могли видеть указатель, перемещающийся по шкале. В зависимости от того, как быстро развивается трещина, вы понимаете насколько быстро это проблему нужно решить!

Фото: Пластинчатый маяк (изображение взято из интернет по следующему адресу: https://zishop.toist.ru/nabor/nabor-monitoring-treshin-lajt/

Некоторые подобные механические датчики еще более грубые, чем этот. Просто прикрепляется кусок пластика или стекла через трещину и ожидаем, когда он разрушится при развитии трещины.

Существует огромное количество механических датчиков (экстензометров, прогибомеров, клинометров, сдвигомеров, тензометров и т.п.) Наиболее совершенным и распространённым механическим датчиком деформации является рычажный тензометр Гугенбергера. Подробно останавливаться на них не будем.

Схема: рычажный тензометр Гугенбергера

Гидравлические

Одной из проблем с датчиками деформации является обнаружение очень малых деформаций. Например, вы можете представить себе ситуацию, когда здание медленно движется, но это движение настолько мало, что оно не проявляется, возможно, пока не появятся видимые признаки – трещины, провалы земли, видимые наклоны. Для простого датчика трещин, такого как описанные выше, требуется 1 мм движения здания, чтобы произвести 1 мм движения на поверхности датчика трещин. При этом достаточно тяжело определить точку, к которой нужно прикрепить такой тензометр. Но что, если мы хотим обнаружить наименьшие движения, которые не проявляются в масштабе? В этом случае нам действительно нужен датчик с рычагом, который усиливает деформацию, поэтому даже незначительное движение элемента вызывает очень большое и легко измеряемое движение указателя по шкале (как это было реализовано в рычажном тензометре Гугенбергера).

Эту проблему попытались решить с помощью гидравлических датчиков деформации.

Гидравлические датчики деформации по сути работают так же, как простые шприцы. Шприцы — это, по сути, гидравлические поршни, в которых небольшое движение жидкости в большом поршне (та часть, на которую вы нажимаете пальцем) вызывает гораздо большее движение жидкости в небольшом поршне, прикрепленном к нему (игла, из которой выходит жидкость). Легко предположить, как это можно использовать в датчике деформации: вы просто подключаете свой большой поршень к тому, что он производит, и используете меньший поршень в трубке меньшего размера, помеченной шкалой, чтобы узнать, сколько произошло движения. Относительный размер поршней определяет, насколько увеличено движение, которое вы пытаетесь обнаружить. Как правило, гидравлические датчики, подобные этому, умножают движение примерно в 10 раз и обычно используются в геологии.

Тензорезисторы (за счет изменения электрического сопротивления)

Если вы проектируете что-то вроде крыла самолета, как правило, вам нужно проводить гораздо более сложные измерения, чем позволяет простой механический датчик деформации, тем более что усилие имеет разное направление и огромную частоту. Возможно, вы захотите измерить напряжение во время взлета, например, когда двигатели производят максимальную тягу. Вы не можете прикрепить маленькие пластиковые тензодатчики к крылу и выходить, чтобы измерить их во время полета, но вы можете использовать тензорезисторы, чтобы сделать то же самое с помощью регистратора в салоне самолета.

Наиболее распространенные электрические датчики деформации — тензорезисторы — это тонкие прямоугольные полоски фольги с лабиринтными схемами разводки, которые ведут к паре электрических кабелей. Вы прикрепляете фольгу к материалу, который хотите измерить, и подключаете кабели к контрольной цепи. Когда материал, который вы испытываете, напряжен, фольга гнется, и проволока либо растягивается (так что становится немного тоньше), либо сжимается (поэтому становится чуть толще). Изменение толщины(площади сечения) металлической фольги/провода изменяет его электрическое сопротивление, потому что электронам труднее переносить электрический ток по более узким проводам. Таким образом, все, что вам нужно сделать, это измерить сопротивление (обычно используя мост Уитстона), и, с небольшим количеством соответствующего преобразования, вы можете рассчитать деформацию. Если задействованные силы невелики, деформация будет упругой, и тензодатчик в конечном итоге вернется к своей первоначальной форме, так что вы сможете продолжать проводить измерения в течение определенного периода времени, например, во время испытательного полета самолета-прототипа.

Подобные тензометрические датчики были изобретены в 1938 году профессором Массачусетского технологического института Артуром Руге (1905–2000 гг.) для помощи в обнаружении землетрясений.

Фото: крупный план двух электрических датчиков деформации — тензорезисторов. На подложке из фольги хорошо видны узоры, похожие на лабиринты. Они изменяют форму, вызывая изменение сопротивления проводов, когда фольга изгибается под действием напряжения.

Рисунок: справа: иллюстрация оригинального тензорезистора Артура Руге из патента США, который он подал в сентябре 1939 года. Он состоит из проводящей металлической нити (желтого цвета), натянутой между парой гребнеобразных опор (синего цвета) и подключен к контактам (красный), которые могут быть подключены к цепи. По мере того как напряжение изменяется, нить деформируется, а ее сопротивление увеличивается или падает. Измерение сопротивления — это способ косвенного измерения напряжения. Датчик содержит вторую аналогичную нить (оранжевую), которую можно использовать для компенсации любых изменений сопротивления, вызванных исключительно изменениями температуры. Идея состоит в том, чтобы выбрать разные материалы для двух нитей, чтобы их температурные изменения не влияли друг на друга. Руге изготавливал свои нити из чувствительных к деформации сплавов, таких как Advance (медь-никель) и нихром (никель-хром). (Из патента США 2,350,972: тензорезистор, автор Arthur C. Ruge, 6 июня 1944 г.)

Тензорезисторы в настоящее время являются основой науки изучения деформаций. Большинство датчиков силы, веса, крутящего момента, давления, перемещения и ускорения (акселерометры) созданы на их основе.

Оптические датчики деформации

Некоторые материалы меняют свои оптические свойства (светопропускание или отражение), когда они напряжены и деформированы, например, стекло и пластик. Хотя стекло является удивительно полезным и универсальным материалом, оно хрупкое и потенциально очень опасно: если оно слишком сильно деформировано, оно может внезапно расколоться или разбиться. Это может быть реальной проблемой при использовании его в чём-то вроде лобового стекла автомобиля или иллюминаторов самолета. Один из способов обнаружения деформации в стекле — направить на него под углом поляризованный свет. Часть света будет отражена, а часть будет пропущена. Относительное количество проходящего и отраженного света будет меняться в зависимости от того, насколько сильно деформировано стекло. Измеряя количество отраженного света, мы можем точно измерить нагрузку на стекло.

Рисунок: Оптический тензодатчик, видимый сбоку (сверху) и сверху (снизу), работает аналогично устройству, называемому полярископом (или поляриметром). Он сделан из двух полых трубок (серый 1,2), расположенных под углом к стеклу (зеленый). Мощный источник (синий, 6) направляет сфокусированный луч (желтый) на стекло через поляризационный фильтр (красный, 8). В зависимости от того, является ли стекло деформированным, и насколько деформированным, свет отражается от поверхности стекла через второй фильтр (оранжевый, 9) и попадает на фотоэлемент (фиолетовый, 14). Он, в свою очередь, преобразует свет в электрический сигнал, заставляя стрелку в амперметре подниматься или опускаться (темно-синий, 15). Чем выше напряжение в стекле, тем больше света отражается и тем выше показания амперметра. (Из патента США 2119577: тензометрический датчик и метод измерения деформации в стекле, СэмюэльМакК. Грей, 7 июня 1938 года)

Рисунок: Оптический тензодатчик, видимый сбоку (сверху) и сверху (снизу), работает аналогично устройству, называемому полярископом (или поляриметром). Он сделан из двух полых трубок (серый 1,2), расположенных под углом к стеклу (зеленый). Мощный источник (синий, 6) направляет сфокусированный луч (желтый) на стекло через поляризационный фильтр (красный, 8). В зависимости от того, является ли стекло деформированным, и насколько деформированным, свет отражается от поверхности стекла через второй фильтр (оранжевый, 9) и попадает на фотоэлемент (фиолетовый, 14). Он, в свою очередь, преобразует свет в электрический сигнал, заставляя стрелку в амперметре подниматься или опускаться (темно-синий, 15). Чем выше напряжение в стекле, тем больше света отражается и тем выше показания амперметра. (Из патента США 2119577: тензометрический датчик и метод измерения деформации в стекле, СэмюэльМакК. Грей, 7 июня 1938 года)

Вместе с тем, указанное выше решение не нашло широкого применения. Ему на смену пришел иной принцип использования света при изучении степени деформации.

Волоконно-оптические датчики деформации (ВОДД), ставшие развитием оптического типа датчиков деформации, обычно принадлежат к двум основным типам: ВОДД на решётках Брэгга и ВОДД на интерферометре Фабри-Перро. Вторые не получили широкого признания, но вот созданные на основе волоконной брэгговской решетка (ВБР), являются современным примером поиска замены ставшим классическими тензорезисторам сопротивления. Но стоимость такого решения всё ещё в разы дороже применения тензорезисторов, оно ограничено по частоте опроса/сбора данных и имеет ряд других особенностей.

Вопросу применения ВОДД на решётках Брэгга посвятим отдельный текст.

Пьезоэлектрические датчики деформации

Некоторые типы материалов, в том числе кристаллы кварца и различные типы керамики, являются эффективными «естественными» тензометрами. Если вы прикладываете к ним усилие, они создают крошечные электрические напряжения между их противоположными сторонами. Это явление называется пьезоэлектричеством и, вероятно, наиболее известно как способ генерирования сигнала хронометража в кварцевых часах. Измерьте напряжение с пьезоэлектрического датчика, и вы можете просто рассчитать деформацию. Пьезоэлектрические тензометрические датчики являются одними из наиболее чувствительных (примерно в 1000 раз больше, чем у более простых типов) и надежными и могут выдерживать годы многократного использования (вы иногда будете встречать их как«пьезоэлектрические преобразователи», потому что они преобразуют механическую энергию в электрическую).

Изображение: Как работает пьезоэлектрический тензодатчик. Прикрепите его к тестируемому объекту, который может быть простым стальным бруском (серый, 1). Датчик представляет собой плоский кристалл (синий, 3), с двумя параллельными поверхностями, на которых закреплены электроды (красного и оранжевого цвета, 4 и 5), прикрепленные к контактам (желтый, 6 и 7), которые замыкаются на внешнюю цепь – систему сбора данных. Нижняя поверхность кристалла (красного цвета) очень прочно связана цементом (8) с тестируемым образцом. По мере того как образец деформируется, кристалл также деформируется, генерируя небольшое напряжение между его верхней и нижней гранями при изменении его формы. Чем больше напряжение, тем больше деформация, поэтому измерение электрического напряжения является очень точным способом измерения механического напряжения (из патента США 2,558,563: пьезоэлектрический тензодатчик, автор WilliamJanssen, GeneralElectric, 26 июня 1951 г.).

Существует большое количество других типов датчиков деформации: акустических, тепловых, электромагнитных, рентгеновских и т.д. Но они не нашли широкого применения и не оставили в заметный след в истории вопроса.

Тензорезисторы в настоящее время представляют собой наиболее распространённый тип датчиков деформации.

На нашем сайте вы можете купить (заказать) тензорезисторы от японской компании TML, одного из лидеров в производстве тензорезисторов в мире.

Материалы для данной статьи взяты из источника по адресу: https://www.explainthatstuff.com/straingauge.html[Woodford, Chris. (2009/2015) Strain gauges. Retrieved from https://www.explainthatstuff.com/straingauge.html. Last updated: February 27, 2019. Доступ 19.04.2019)]

О чем эта статья

Перейти к выбору и покупке датчиков деформации

Датчики деформации — класс измерительных приборов, предназначенных для определения параметров механической деформации твёрдых тел. Другое их название — экстензометры. В простейшем случае один датчик позволяет получить информацию об одном виде деформации на конкретном участке твёрдого тела. Для анализа более сложных видов деформации (читайте статью «виды деформации твердых тел») могут быть использованы распределённые системы на основе простейших датчиков деформации.

На сегодняшний день наибольшее распространение получили два типа датчиков деформации: волоконно-оптические и резистивные.

Волоконно-оптические датчики деформации (ВОДД)

Общие сведения о ВОДД

В качестве примера ВОДД можно привести датчик MuST изображенный на фотографии справа. В настоящее время ВОДД постепенно вытесняют резистивные, механические и прочие виды датчиков деформации, в первую очередь, в приложениях, где необходима повышенная точность и долговечность. Технологии, положенные в основу ВОДД довольно часто являются инновационными и активно развиваются. Как и большинство датчиков на основе оптического волокна, ВОДД обладают очень высокой точностью, а также присущими любой оптоэлектронной технологии достоинствами и недостатками.

Датчики деформации данного класса обычно принадлежат к одному из двух основных типов:

- ВОДД на решётках Брэгга

- ВОДД на интерферометре Фабри-Перро

ВОДД на решётках Брэгга

Принцип действия. У датчиков данного типа чувствительным элементом является само оптическое волокно с нанесёнными на него дифракционными решётками Брэгга. Проходящее через волоконно-оптический тракт излучение реагирует на решётку Брэгга как на своего рода зеркало, параметры отражения которого зависят от периода этой решётки. Деформация тела, жёстко связанного с волоконно-оптическим кабелем, приводит к локальным сжатиям/растяжениям кабеля, и, следовательно, к изменению периода брэгговских решёток (Рис. 1). Это влияет на их отражательные свойства, что может быть зафиксировано путём анализа отражённого от них излучения.

Рисунок 1. Схема воздействия деформации растяжения на оптическое волокно. Растяжение меняет период брэгговской решётки, что приводит к изменению отражательных свойств и изменению спектральных составов проходящего и отражённого излучения.

ВОДД на интерферометре Фабри-Перро

Принцип действия. В основу функционирования данного типа ВОДД положен интерферометр Фабри-Перро, обычно реализуемый по схеме, указанной на рисунке 2. Один торец волокна полупрозрачен и пропускает некоторую часть излучения. Дальний торец полностью отражает излучение. Свет, отражённый от двух поверхностей попадает на приёмник и интерферирует. Изменение длины интерферометра под действием внешних сил приводит к изменению интерференционной картины на приёмнике излучения, поскольку меняется фазовая задержка между лучами, отражающимися от двух разнесённых плоскостей. Анализ интерференционной картины позволяет с большой точностью (вплоть до долей ангстрема) определить величину малейших изменений длины участка волокна.

Рисунок 2. Схема ВОДД на основе интерферометра Фабри-Перро.

Достоинства:

- Высокая точность

- Нечувствительность к ЭМ-излучению

- Долговечность

- Разнообразие геометрических конфигураций

Недостатки:

- Техническая сложность электронно-оптических компонентов

- Относительно высокая цена

Резистивные датчики деформации (РДД)

Общие сведения

К таким этому типу датчиков относиться прибор KG-03, показанный на рисунке. Наиболее распространённый, доступный и простой по принципу действия вид датчиков деформации. РДД могут быть представлены в различных конфигурациях, однако в основу их работы всегда положен пьезорезистивный эффект.

Принцип действия

Подобно резистивным датчикам давления, этот РДД представляет собой резистор (тензорезистор, пьезорезистор), величина сопротивления которого изменяется в зависимости от формы и размеров, т.е. при его деформации (пьезорезистивный эффект)(Рис. 3). Согласно зависимости (1), сопротивление участка проводника зависит от его геометрии. При небольших изменениях R (в пределах 2%) имеет место соотношение (2), из которого видно, что сопротивление фактически линейно зависит от величины относительной деформации e.

R – сопротивление участка проводника

R0 – исходное сопротивление участка проводника

Se – коэффициент тензочувствительности материала (у большинства материалов Se≈2)

e – величина относительной деформации участка проводника

Рисунок 3. Схема работы тензорезистора. При растяжении силой F геометрия проводников изменяется, сопротивление возрастает.

Если жёстко прикрепить такой резистор к поверхности твёрдого тела, любая деформация поверхности приведёт также к деформации резистивного датчика. Это вызовет изменение его сопротивления, которое может быть зафиксировано внешней цепью, например, мостовой схемой Уитстона (Рис. 4). В данной конфигурации малейшие изменения сопротивления Rx выводят мост из равновесия, и зафиксированное вольтметром напряжение позволяет судить о величине изменения сопротивления. По этому изменению можно однозначно судить о степени деформации датчика, а значит и тела, к которому он прикреплён.

Рисунок 4. Мостовая схема Уитстона.

Достоинства:

- Относительно низкая стоимость

- Относительная простота устройства

- Приемлемая точность в большинстве нетребовательных приложений

Недостатки:

- Чувствительность к температуре (может быть скомпенсирована)

- Чувствительность к ЭМ-излучению

- Недостаточная чувствительность для некоторых прецизионных приложений

Параметры, на которые следует обратить внимание при выборе датчиков деформации

- Диапазон измерения. Этот параметр накладывает ограничение на максимальную величину деформации, которую способен зафиксировать датчик. Выход из допустимого диапазона измерения в некоторых случаях может привести к разрушению прибора.

- Разрешение. Основной параметр, характеризующий точность датчиков деформации. Чем выше разрешение датчика, тем, как правило, уже его диапазон измерения и выше его цена. У РДД в качестве параметра оценки точности также может быть использованы сведения о процентной погрешности измерения.

- Напряжение выходного сигнала. Необходимо знать величину выходного напряжения для того, чтобы правильно согласовать экстензометр(датчики деформации) с блоками обработки данных, системами контроля и другими устройствами.

- Способ установки. Как правило, экстензометры устанавливаются на поверхность твёрдых тел, для этого их конструкция может иметь специальные приспособления и крепёж. В некоторых случаях (например, ВОДД) чувствительный участок датчика может быть погружен в объём твёрдого тела (например, забетонирован) с целью определения параметров деформации строительных конструкций.

- Степень защиты. Поскольку экстензометры могут использоваться в неблагоприятных и агрессивных условиях, необходимо обратить внимание на параметры их защиты. Это может быть индекс IP/IK коды или другие характеристики, указывающие на меру защищённости датчика деформации от внешних воздействий (влаги, давления и пр.).

- Температурный диапазон. Выход за границы температурного диапазона приводит к увеличению погрешности измерения и может послужить причиной выхода измерительного прибора из строя.

Опубликована 31-01-12.

Если вам понравилась статья нажмите на одну из кнопок ниже

Описание

С целью предотвращения аварий строительных конструкций и горных выработок требуется контроль действующих нагрузок. Для этого используют датчики для измерения деформаций и напряжений, располагаемые на поверхности, в толще строительных конструкций или горных выработок, позволяющие определить момент приближения параметров к опасным пределам.

«Тензо-М» выпускает четыре типа датчиков для измерения деформаций и напряжений: датчик деформации привариваемый ДДП, датчик деформации съемный ДДС, датчик деформации закладной ДДЗ и тензометр закладной для бетона ТЗБ.

Модельный ряд

|

Модель |

Фото |

Способ крепления |

Особенности |

Рекомендации к применению |

|---|---|---|---|---|

|

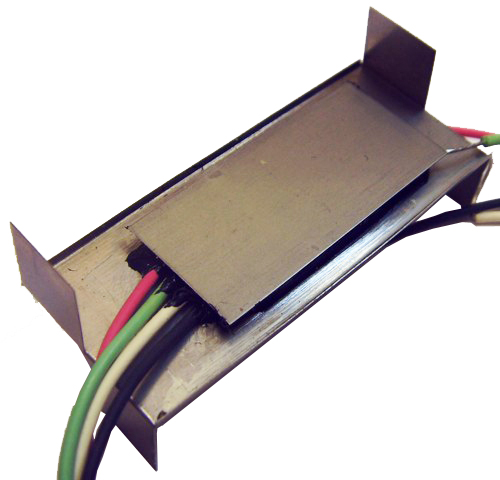

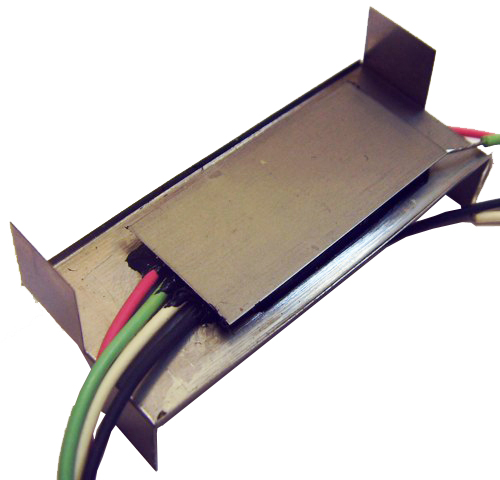

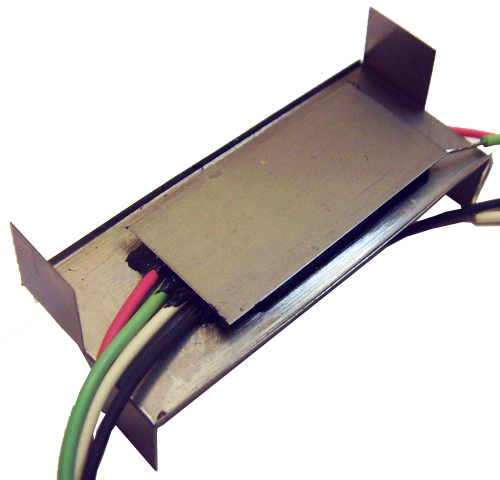

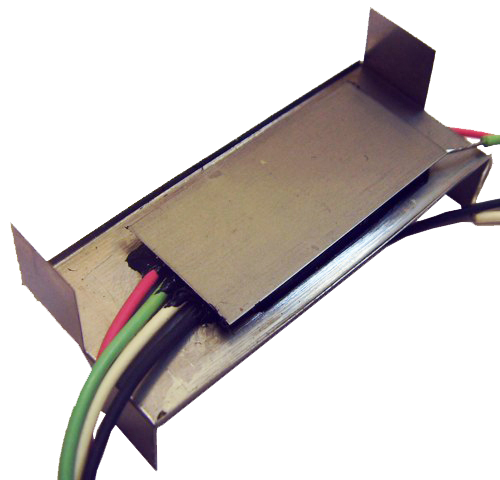

Привариваемые датчики деформации ДДП |

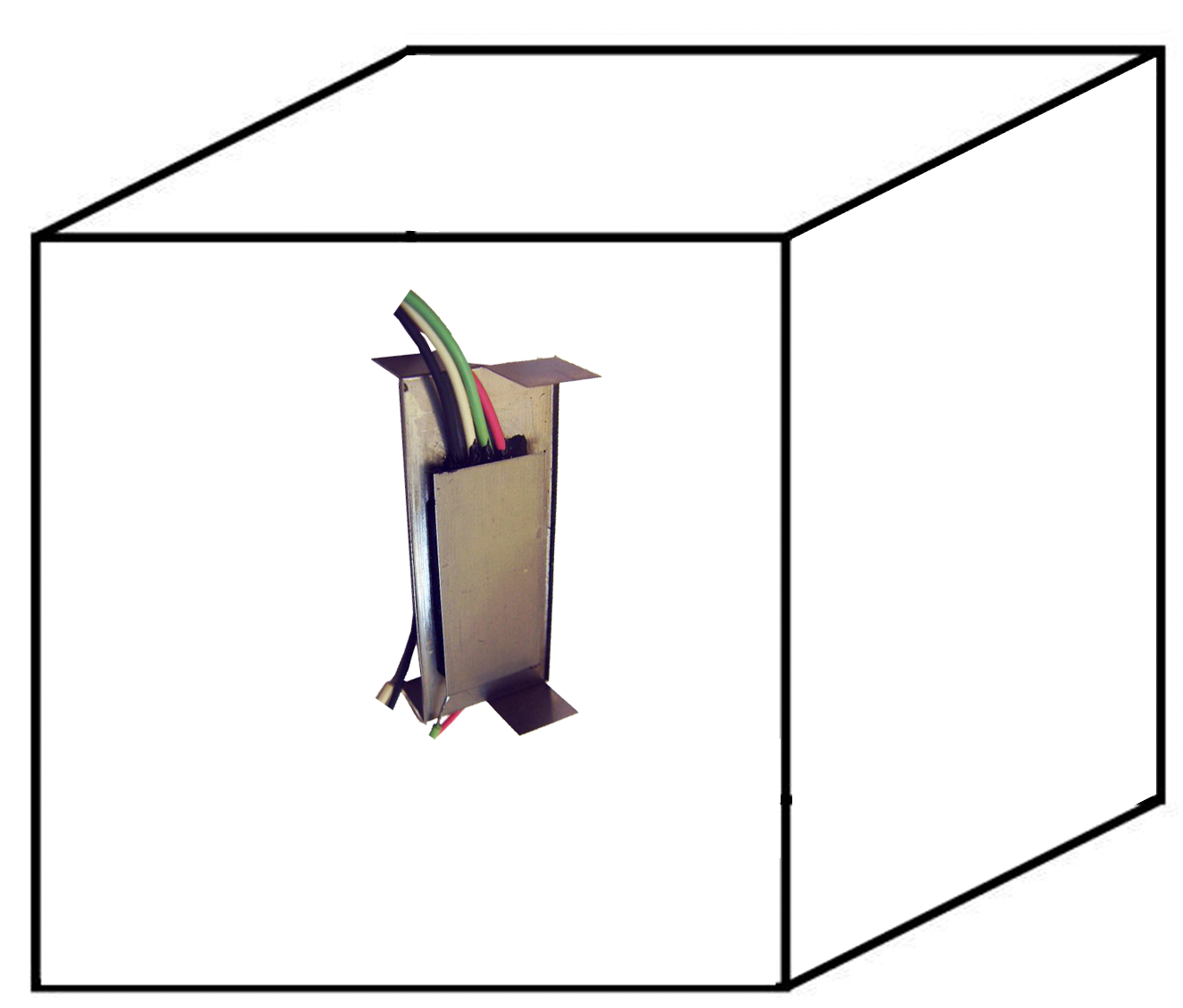

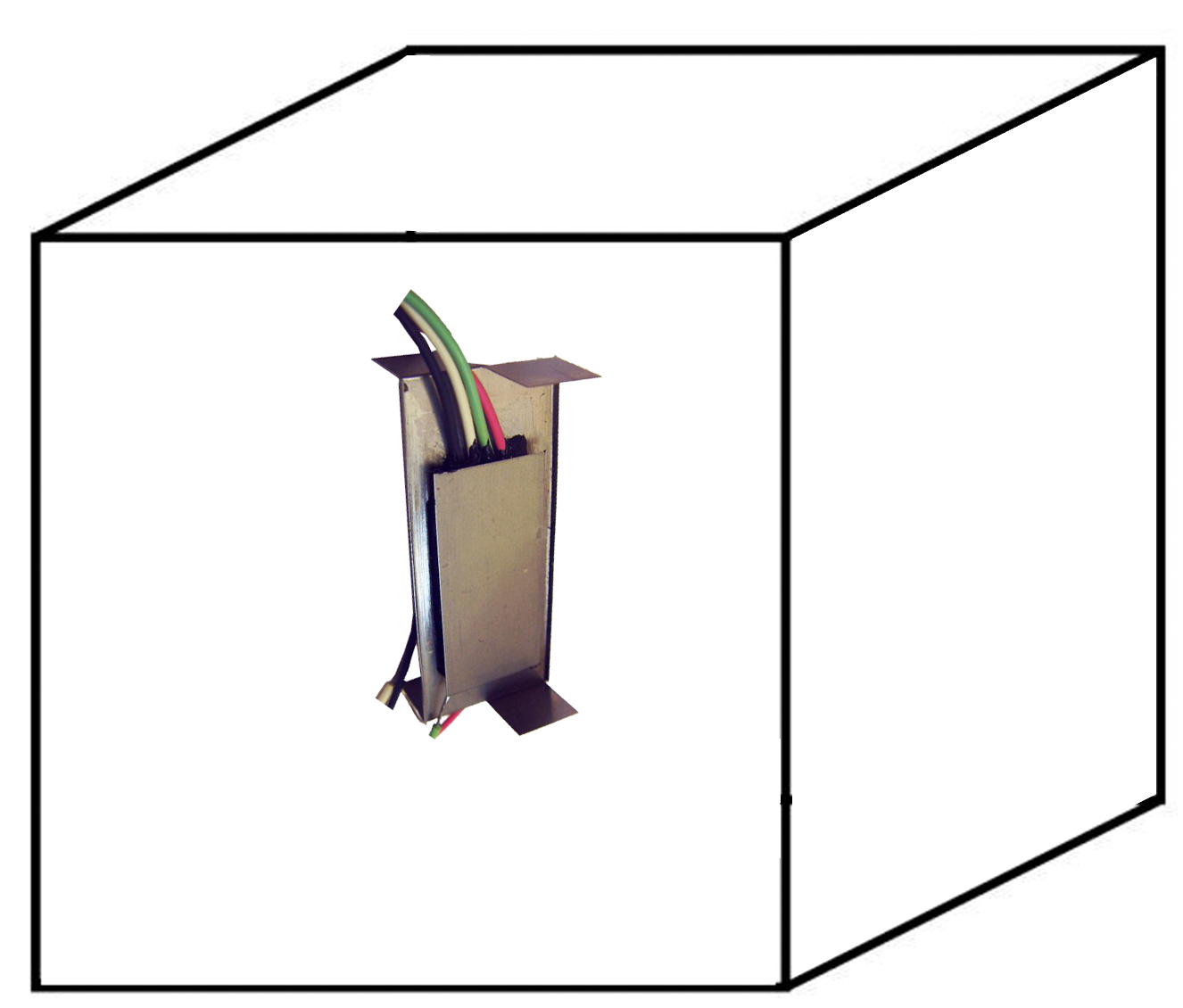

рис.1

рис.2 |

Крепятся к поверхности контролируемой металлической конструкции точечной сваркой. Данный способ крепления не требует внедрения крепежных элементов в контролируемую поверхность. |

Полный мост тензорезисторов размещен на стальной пластине и защищен от воздействия внешней среды слоем герметика и металлическим кожухом. Край пластинки оставлен свободным для обеспечения возможности точечной сварки к поверхности контролируемого объекта. На рис.2 показан пример приваривания датчики деформации к стенке двутавра. | Могут быть использованы при измерении деформаций на следующих объектах:

|

|

Съемные (привинчиваемые) датчики деформации ДДС |

рис.3

рис.4 |

Крепятся к поверхности на шпильках или болтах, предварительно прикрепленных к контролируемой металлической или бетонной конструкции, или на болтах, завертываемых в отверстия при установке датчика. Для крепления достаточно двух болтов или шпилек. Для улучшения передачи деформации от объекта на датчик можно нанести на поверхность металлического объекта тонкий слой быстросхватывающегося клея (для стали, например «Поксипол»), а затем завернуть болты. При снятии датчика с объекта клей аккуратно сколоть маленьким зубилом, не повреждая при этом датчик. |

Датчики многоразового применения. Содержат полный мост тензорезисторов. После окончания измерений датчики могут быть сняты без повреждений и переустановлены на другой объект. «Тензо-М» испытывает датчики деформации на собственной испытательной базе, на образцах, нагружаемых в эталонных машинах. Использование в качестве образцов элементов строительных конструкций Заказчика повышает точность измерений (рис.5).

рис.5 |

Съемные датчики деформации могут быть использованы для измерений деформации на поверхности стальных и железобетонных конструкций. |

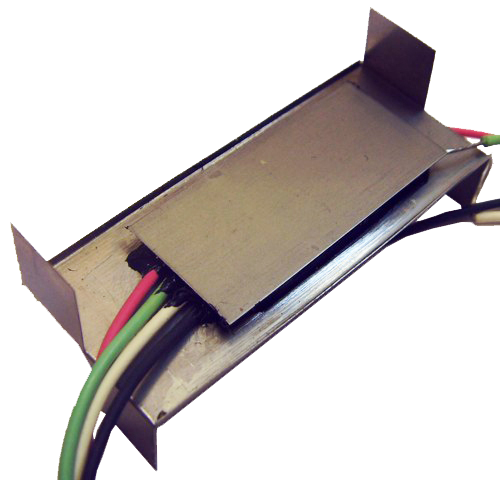

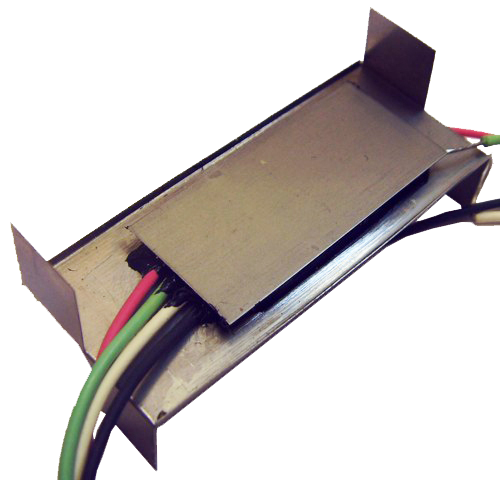

| Датчики деформации закладные ДДЗ-50 |

рис.6 |

Размещаются в нужной ориентации в опалубке перед заливкой бетоном. Для предотвращения повреждений и упрощения ориентации при заливке бетоном рекомендуется сначала замонолитить датчик в технологическом параллелепипеде, изготовленном из используемой марки бетона или горной породы. Размеры технологического параллелепипеда немного превышают размер датчика. Затем работать с технологическим параллелепипедом, внутри которого находится датчик. | Мост тензорезисторов размещен на плоской пластине с продольными ребрами жесткости. На концах пластины анкера – отогнутые под прямым углом части плоской пластины. При замоноличивании датчика деформации в бетон или в горную породу анкера передают деформацию на пластину. Мост тензорезисторов преобразует эту деформацию в электрический сигнал. | Датчики деформации закладные могут быть установлены в изготавливаемые или уже эксплуатирующиеся железобетонные детали строительных объектов, в шахтных и горных выработках, штреках, тоннелях |

Рис.1. Общий вид привариваемого датчика деформации.

Рис.2. Пример установки привариваемого датчика деформации на двутавр №10.

Рис.3. Общий вид съемного датчика деформации.

Рис.4. Установка съемного датчика деформации на двутавр №10.

Рис.5. Нагружение на гидравлическом прессе трубы со съемным датчиком деформации. Проверка измерительного канала на реальной строительной конструкции.

Рис.6. Общий вид датчика деформации закладного.

Особенности установки

Установка ДДЗ датчик деформации закладной

|

Датчик деформации закладной ДДЗ Общий вид |

|

Схема установки ДДЗ внутри образца бетона или породы Выполняется на заводе или в лаборатории |

|

Образец породы с двумя ДДЗ внутри перед замоноличиванием в скважину |

Технические характеристики

- Диапазон измеряемых деформаций, ± 10-3

- Рабочий диапазон температур, 0С -30… +50

- Сопротивление моста тензорезисторов тензометра, Ом, 350

- Основная погрешность, %, 5.

Примечание. Приведенные значения технических характеристик являются базовыми и могут быть адаптированы под требования Заказчика.

Производитель оставляет за собой право изменять технические характеристики с целью улучшения качества продукции без предварительного уведомления потребителя.

Поддержка

Описание

С целью предотвращения аварий строительных конструкций и горных выработок требуется контроль действующих нагрузок. Для этого используют датчики для измерения деформаций и напряжений, располагаемые на поверхности, в толще строительных конструкций или горных выработок, позволяющие определить момент приближения параметров к опасным пределам.

«Тензо-М» выпускает четыре типа датчиков для измерения деформаций и напряжений: датчик деформации привариваемый ДДП, датчик деформации съемный ДДС, датчик деформации закладной ДДЗ и тензометр закладной для бетона ТЗБ.

Модельный ряд

|

Модель |

Фото |

Способ крепления |

Особенности |

Рекомендации к применению |

|---|---|---|---|---|

|

Привариваемые датчики деформации ДДП |

рис.1

рис.2 |

Крепятся к поверхности контролируемой металлической конструкции точечной сваркой. Данный способ крепления не требует внедрения крепежных элементов в контролируемую поверхность. |

Полный мост тензорезисторов размещен на стальной пластине и защищен от воздействия внешней среды слоем герметика и металлическим кожухом. Край пластинки оставлен свободным для обеспечения возможности точечной сварки к поверхности контролируемого объекта. На рис.2 показан пример приваривания датчики деформации к стенке двутавра. | Могут быть использованы при измерении деформаций на следующих объектах:

|

|

Съемные (привинчиваемые) датчики деформации ДДС |

рис.3

рис.4 |

Крепятся к поверхности на шпильках или болтах, предварительно прикрепленных к контролируемой металлической или бетонной конструкции, или на болтах, завертываемых в отверстия при установке датчика. Для крепления достаточно двух болтов или шпилек. Для улучшения передачи деформации от объекта на датчик можно нанести на поверхность металлического объекта тонкий слой быстросхватывающегося клея (для стали, например «Поксипол»), а затем завернуть болты. При снятии датчика с объекта клей аккуратно сколоть маленьким зубилом, не повреждая при этом датчик. |

Датчики многоразового применения. Содержат полный мост тензорезисторов. После окончания измерений датчики могут быть сняты без повреждений и переустановлены на другой объект. «Тензо-М» испытывает датчики деформации на собственной испытательной базе, на образцах, нагружаемых в эталонных машинах. Использование в качестве образцов элементов строительных конструкций Заказчика повышает точность измерений (рис.5).

рис.5 |

Съемные датчики деформации могут быть использованы для измерений деформации на поверхности стальных и железобетонных конструкций. |

| Датчики деформации закладные ДДЗ-50 |

рис.6 |

Размещаются в нужной ориентации в опалубке перед заливкой бетоном. Для предотвращения повреждений и упрощения ориентации при заливке бетоном рекомендуется сначала замонолитить датчик в технологическом параллелепипеде, изготовленном из используемой марки бетона или горной породы. Размеры технологического параллелепипеда немного превышают размер датчика. Затем работать с технологическим параллелепипедом, внутри которого находится датчик. | Мост тензорезисторов размещен на плоской пластине с продольными ребрами жесткости. На концах пластины анкера – отогнутые под прямым углом части плоской пластины. При замоноличивании датчика деформации в бетон или в горную породу анкера передают деформацию на пластину. Мост тензорезисторов преобразует эту деформацию в электрический сигнал. | Датчики деформации закладные могут быть установлены в изготавливаемые или уже эксплуатирующиеся железобетонные детали строительных объектов, в шахтных и горных выработках, штреках, тоннелях |

Рис.1. Общий вид привариваемого датчика деформации.

Рис.2. Пример установки привариваемого датчика деформации на двутавр №10.

Рис.3. Общий вид съемного датчика деформации.

Рис.4. Установка съемного датчика деформации на двутавр №10.

Рис.5. Нагружение на гидравлическом прессе трубы со съемным датчиком деформации. Проверка измерительного канала на реальной строительной конструкции.

Рис.6. Общий вид датчика деформации закладного.

Особенности установки

Установка ДДЗ датчик деформации закладной

|

Датчик деформации закладной ДДЗ Общий вид |

|

Схема установки ДДЗ внутри образца бетона или породы Выполняется на заводе или в лаборатории |

|

Образец породы с двумя ДДЗ внутри перед замоноличиванием в скважину |

Технические характеристики

- Диапазон измеряемых деформаций, ± 10-3

- Рабочий диапазон температур, 0С -30… +50

- Сопротивление моста тензорезисторов тензометра, Ом, 350

- Основная погрешность, %, 5.

Примечание. Приведенные значения технических характеристик являются базовыми и могут быть адаптированы под требования Заказчика.

Производитель оставляет за собой право изменять технические характеристики с целью улучшения качества продукции без предварительного уведомления потребителя.

Поддержка

Описание

С целью предотвращения аварий строительных конструкций и горных выработок требуется контроль действующих нагрузок. Для этого используют датчики для измерения деформаций и напряжений, располагаемые на поверхности, в толще строительных конструкций или горных выработок, позволяющие определить момент приближения параметров к опасным пределам.

«Тензо-М» выпускает четыре типа датчиков для измерения деформаций и напряжений: датчик деформации привариваемый ДДП, датчик деформации съемный ДДС, датчик деформации закладной ДДЗ и тензометр закладной для бетона ТЗБ.

Модельный ряд

|

Модель |

Фото |

Способ крепления |

Особенности |

Рекомендации к применению |

|---|---|---|---|---|

|

Привариваемые датчики деформации ДДП |

рис.1

рис.2 |

Крепятся к поверхности контролируемой металлической конструкции точечной сваркой. Данный способ крепления не требует внедрения крепежных элементов в контролируемую поверхность. |

Полный мост тензорезисторов размещен на стальной пластине и защищен от воздействия внешней среды слоем герметика и металлическим кожухом. Край пластинки оставлен свободным для обеспечения возможности точечной сварки к поверхности контролируемого объекта. На рис.2 показан пример приваривания датчики деформации к стенке двутавра. | Могут быть использованы при измерении деформаций на следующих объектах:

|

|

Съемные (привинчиваемые) датчики деформации ДДС |

рис.3

рис.4 |

Крепятся к поверхности на шпильках или болтах, предварительно прикрепленных к контролируемой металлической или бетонной конструкции, или на болтах, завертываемых в отверстия при установке датчика. Для крепления достаточно двух болтов или шпилек. Для улучшения передачи деформации от объекта на датчик можно нанести на поверхность металлического объекта тонкий слой быстросхватывающегося клея (для стали, например «Поксипол»), а затем завернуть болты. При снятии датчика с объекта клей аккуратно сколоть маленьким зубилом, не повреждая при этом датчик. |

Датчики многоразового применения. Содержат полный мост тензорезисторов. После окончания измерений датчики могут быть сняты без повреждений и переустановлены на другой объект. «Тензо-М» испытывает датчики деформации на собственной испытательной базе, на образцах, нагружаемых в эталонных машинах. Использование в качестве образцов элементов строительных конструкций Заказчика повышает точность измерений (рис.5).

рис.5 |

Съемные датчики деформации могут быть использованы для измерений деформации на поверхности стальных и железобетонных конструкций. |

| Датчики деформации закладные ДДЗ-50 |

рис.6 |

Размещаются в нужной ориентации в опалубке перед заливкой бетоном. Для предотвращения повреждений и упрощения ориентации при заливке бетоном рекомендуется сначала замонолитить датчик в технологическом параллелепипеде, изготовленном из используемой марки бетона или горной породы. Размеры технологического параллелепипеда немного превышают размер датчика. Затем работать с технологическим параллелепипедом, внутри которого находится датчик. | Мост тензорезисторов размещен на плоской пластине с продольными ребрами жесткости. На концах пластины анкера – отогнутые под прямым углом части плоской пластины. При замоноличивании датчика деформации в бетон или в горную породу анкера передают деформацию на пластину. Мост тензорезисторов преобразует эту деформацию в электрический сигнал. | Датчики деформации закладные могут быть установлены в изготавливаемые или уже эксплуатирующиеся железобетонные детали строительных объектов, в шахтных и горных выработках, штреках, тоннелях |

Рис.1. Общий вид привариваемого датчика деформации.

Рис.2. Пример установки привариваемого датчика деформации на двутавр №10.

Рис.3. Общий вид съемного датчика деформации.

Рис.4. Установка съемного датчика деформации на двутавр №10.

Рис.5. Нагружение на гидравлическом прессе трубы со съемным датчиком деформации. Проверка измерительного канала на реальной строительной конструкции.

Рис.6. Общий вид датчика деформации закладного.

Особенности установки

Установка ДДЗ датчик деформации закладной

|

Датчик деформации закладной ДДЗ Общий вид |

|

Схема установки ДДЗ внутри образца бетона или породы Выполняется на заводе или в лаборатории |

|

Образец породы с двумя ДДЗ внутри перед замоноличиванием в скважину |

Технические характеристики

- Диапазон измеряемых деформаций, ± 10-3

- Рабочий диапазон температур, 0С -30… +50

- Сопротивление моста тензорезисторов тензометра, Ом, 350

- Основная погрешность, %, 5.

Примечание. Приведенные значения технических характеристик являются базовыми и могут быть адаптированы под требования Заказчика.

Производитель оставляет за собой право изменять технические характеристики с целью улучшения качества продукции без предварительного уведомления потребителя.

Поддержка

Описание товара

Цифровой тензометрический датчик деформации TMG является средством измерения напряжений растяжения/сжатия в составе системы мониторинга строительных конструкций. Датчики деформации имеют цифровой выход RS-485. Электронный блок датчика находится в непосредственной близости от чувствительного элемента, преобразует аналоговый тензометрический сигнал мостовой схемы в цифровой сигнал, передаваемый по линии RS-485.

Цифровой выход позволяет организовывать последовательные цифровые измерительные цепи, состоящие из нескольких датчиков деформации на расстояния до 800 метров.

Благодаря своей конструкцией при растяжении/сжатии, чувствительный элемент работает на изгиб, что значительно улучшает чувствительность и повторяемость.

Датчики деформации строительных конструкций предназначены для измерения растяжения и сжатия стали и бетона в режиме непрерывного мониторинга в системах СМИК.

Цифровые тензометрические датчики деформации TMG монтируются на поверхность объекта измерений точечной сваркой или при помощи анкерных болтов на бетон. Будучи жестко смонтированным на поверхность объекта мониторинга, тензодатчик деформации TMG (датчик механических напряжений, датчик растяжения-сжатия) измеряет его деформацию и является элементом системы мониторинга напряженно-деформированного состояния строительных конструкций.

- Руководство по эксплуатации TMG-D01

Область применения датчиков

– длительные измерение относительной деформации и напряжения в сваях, подпорных стенках, колоннах, опор и стенках стенках резервуаров и других элементах строительных строительных конструкций

– диагностический контроль состояния конструкций зданий и сооружений при их строительстве и эксплуатации

– мониторинг напряженно-деформированного состояния строительных конструкций

– весоизмерительный элемент резервуаров и емкостей большого объема

Особенности исполнения

– исполнение IP31

– возможность монтажа на металл и бетонные поверхности

– малые габариты

– выполнен из высоколегированной инструментальной стали

– поставка датчиков с защитным кожухом

– встроенный датчик температуры с выходом по напряжению

– индивидуальная калибровка каждого датчика

– цифровой выход RS-485

– длина линии до 800м.

Технические характеристики:

| Способ установки | Поверхностный: сварка/ анкер |

| Диапазон измерений относительной деформации, мкм/м | ±1000 |

| Основная приведенной погрешность к диапазону измерений относительной деформации, % от диапазона | 1 |

| Рабочий коэффициент передачи при номинальной нагрузке (РКП), мВ/В | 1.8 (±0,5) |

| Измерительная база, мм | 76,2 |

| Дрейф нулевого сигнала, % от диапазона | 1 |

| Нелинейность выходного сигнала, % от диапазона* | 1 |

| Гистерезис выходного сигнала, % от диапазона | 1 |

| Цифровой выход | RS-485 |

| Скорость обмена, бит/c | 9600 |

| Кол-во датчиков на линии, шт. | До 20 |

| Длина цифровой линии, м | До 800 |

| Восстанавливающая сила, Н | 1000 |

| Длина измерительной базы, мм | 76,2 |

| Рабочий температурный диапазон, °С | от -10 до +65 |

| Степень защиты в соответствии с ГОСТ 14254-2015 | IP31 |

| Устойчивость к температурным воздействиям, °С | от −50 до +65 |

| Габаритные размеры (длина × ширина × высота), мм | 89×25,4×8,4 |

* Расчет измеренной относительной деформации (мкм/м) производить по формуле полинома третьей степени

где

где

K1, K2 и K3 –значения коэффициентов преобразования, указанные в паспорте на датчик;

∆U/U – измеренные значения напряжения выходного сигнала датчика, относительно напряжения питания, мВ/В

Информация для заказа:

| TMG-01-M | Тензометрический датчик деформации с комплектом крепления для установки на металл. Выход тензометрический мост 350Ом, IP31 |

| TMG-01-C | Тензометрический датчик деформации с комплектом крепления для установки на бетон. Выход тензометрический мост 350Ом, IP31 |

| TMG-D01-M | Тензометрический датчик деформации с комплектом крепления для установки на металл. Цифровой выход RS-485, IP31, Поддержка ModBus |

| TMG-D01-C | Тензометрический датчик деформации с комплектом крепления для установки на бетон. Цифровой выход RS-485, IP31, Поддержка ModBus |

| TMG-D01-EC | Тензометрический датчик деформации растяжения-сжатия в бетоне. Установка погружением. Цифровой выход RS-485, Поддержка ModBus |

Тензорезисторы определение и принципы работы

Что такое деформация?

Внешнее усилие, прикладываемое к упругому материалу, создает механическое напряжение, которое, в свою очередь, вызывает деформацию материала. В случае, если приложено усилие растяжения, длина материала L увеличивается и становится равной L + ΔL. Отношение ΔL к L, т.е. ΔL/L, называется деформацией. С другой стороны, если приложено усилие сжатия, длина L уменьшается до значения L-ΔL. В этом случае деформация равна (-ΔL/L).

Что такое тензорезистор?

Электрическое сопротивление металла изменяется пропорционально механической деформации, вызванной приложенным к металлу внешним усилием. При креплении тонкого слоя металла к объекту измерения поверх тонкого слоя диэлектрика, металл деформируется в зависимости от деформации объекта измерения и изменения его электрического сопротивления. Таким образом, тензорезистор — это чувствительный элемент, преобразующий собственную деформацию в изменение электрического сопротивления.

Конструкция тензорезистора

Тензорезистор состоит из решетки, выполненной из тонкой проволоки или металлической фольги, уложенной на изоляционную подложку, и подсоединенных выводов тензорезистора.

Принцип работы тензорезистора

При деформации объекта измерения эта деформация передается резистивной проволоке или резистивной фольге тензорезистора через его основание (подложку). В результате сопротивление проволоки или фольги изменяется. Это изменение точно пропорционально деформации,что отражает следующее уравнение:

Если R=R1=R2=R3=R4, сопротивление тензорезистора, из-за деформации, меняется и становится равным R+ΔR. Таким образом, изменение выходного напряжения Δe из-за деформации задается следующим выражением:

.jpg)

При измерении деформации с помощью тензорезистора, он подключается к измерительному прибору, называемому тензометром. Тензометр содержит мост Уитстона и подает напряжение возбуждения. Измеренное значение деформации отображается на цифровом дисплее и/или выводится в виде аналоговых сигналов.

На нашем сайте Вы можете купить (заказать) качественные японские тензорезисторы от производителя, аксессуары и химию (клеи и защитные покрытия) для тензорезисторов с отличным соотношением цена-качество. Для этого отставьте заявку на обратный звонок и наши специалисты свяжутся с вами в ближайшее время или напишите нам сообщение. В комментарии можно указать, какие модели тензорезисторов вы бы хотели заказать.