Post Views: 555

Как надежно соединить две детали или две поверхности? Можно попробовать скрутку, но это долго и не эффективно. Можно применить сварку, но не будет возможности отсоединить детали друг от друга. А можно использовать пайку, после которой будет возможность снова расплавить припой, и отсоединить детали друг от друга. От качества припоя зависит надежность и долговечность контакта.

Что такое припой

Припой – это смесь сплавов с помощью которых соединяются детали. Процесс соединения деталей припоем называется пайкой.

Хороший результат пайки – это чистый и блестящий контакт. Если у контакта есть трещины, то это результат холодной пайки. Холодная пайка может быть не только от несоблюдения температуры, но и от состава припоя. Если в припое много шлаков, они негативно повлияют на надежность соединения.

Общее разделение

Припои разделяются на две группы. Это мягкие и твердые.

Мягкие имеют температуру плавления до 300 °C. Такими припоями паяют радиодетали, и к ним можно отнести оловянно свинцовые и бессвинцовые материалы. Основной рабочий инструмент с такими материалами это паяльники до 50 Вт и паяльные фены.

Твердые плавятся свыше 300 °C. Это прочные материалы с высоким пределом прочности по сравнению с мягкими.

К ним относятся медно-цинковые и серебряные. С такими припоями можно работать только с мощными паяльниками, паяльными лампами или горелками.

В данной статье будут подробно описаны мягкие припои, которые используются для радиодеталей и ремонта техники.

Второй важный компонент пайки

Как и при выборе паяльного флюса, припой также виляет на результат, долговечность и надежность контакта.

От чего зависит качество и почему это важно

Качество припоя зависит от количества примесей и шлаков. Если производитель нарушает технологию изготовления, то припой получается неудовлетворительного качества. Например, при производстве дешевого припоя, производитель может добавлять примеси для увеличения массы продукта. После пайки таким припоем на контакте остаются микротрещины, которые не смогли расплавиться с оловом. Такой контакт ненадежен априори, и не соответствует стандартам пайки. С течением времени контакт полностью разрушится. Поэтому, так важно читать отзывы о производителе и его продукции, особенно новичкам. Начинающие не могут сразу отличить хороший припой от плохого по причине недостаточного опыта работы. Даже если делать пайку по правилам, с плохим припоем не получится ничего хорошего.

Процесс деградации контакта

Рассмотрим схематично несколько примеров.

Хороший контакт блестит и не имеет никаких трещин и разводов.

А если контакт плохо спаян или припой некачественный, на нем сразу же после пайки появляется небольшие разводы.

Это микротрещины, которые со временем начинают окисляться, повышать сопротивление контакта.

По итогу контакт обрывается, образуются видимые трещины по всей поверхности.

Не всегда контакт с разводами означает признак плохой пайки или припоя. Если на контакте есть небольшие разводы, то это в пределах нормы. Другое дело, когда на всей поверхности контакта такие разводы.

Какие припои используют для пайки радиодеталей

В основном используются припои типа ПОС (припой оловянно-свинцовый) и бессвинцовые припои. ПОС имеет температуру плавления примерно с 180 до 230 °C. Этот сплав хорошо подходит для пайки деталей, но в промышленных масштабах используются бессинцовые припои, у которых температура плавления чуть выше от 180 до 250 °C. Бессвинцовые припои не имеют в своем составе свинца, они выделяют меньше выбросов и самое главное в их составе нет свинца. Пары свинца сильно загрязняют окружающую среду, поэтому на этапе производства печатных плат используются припои без свинца. Однако, бессвинцовые припои не только плавятся при более высоких температурах (из-за отсутствия свинца), но еще и оставляют «оловянные усы». Эти усы могут послужить причиной короткого замыкания после пайки SMD контактов. Они мало различимы без микроскопа, и их толщина бывает менее 1 мкм.

Бессвинцовые припои также используются в BGA пайке в качестве шариков.

Для радиолюбителей подойдут ПОС припои. Такими легче паять, да и вреда они много не нанесут, если вы не паяете в промышленных масштабах. Тем более, бессвинцовые припои по смачиваемости и качеству контакта после пайки не доходят до уровня припоев ПОС.

Классификация по типу

Припои выпускаются:

- С флюсом;

- Без флюса.

Припои с флюсом удобно брать на паяльник, поскольку флюс помогает распределиться по жалу паяльника. Еще припои с флюсом очень мягкие, и их можно сворачивать в несколько прутков.

По состоянию

Припои выпускают в основном в виде прутков с сечением от 0,1 до 2 мм. Это твердый тип. А еще есть паяльные пасты. Это смесь микроскопических шариков в флюсе. Применяется для BGA пайки.

Паяльную пасту в основном используют для пайки микросхем и контактных площадок разъемов. Нерационально использовать пасту для пайки проводов, так как цена пасты намного выше, чем обычного припоя.

Низкотемпературные сплавы

Помимо мягких припоев, еще есть их подвид. Это низкотемпературные сплавы Розе и Вуда.

Такие сплавы обычно используются для безопасного выпаивания деталей. Этими сплавами не рекомендуется запаивать детали на плату из-за их низкой механической прочности и температуры плавления (от 60 до 100 °C)

Плавление припоя

Важно понимать, что во время пайки нужно соблюдать температурный режим. Если вы ставите температуры на паяльном оборудовании свыше плавления припоя, то он начнет частично испаряться и быстрее окисляться. Это ухудшит контакт и сам процесс пайки, поэтому соблюдайте температурный режим.

Какой припой выбрать

Для радиолюбителей подойдет ПОС с флюсом (канифолью) в виде прутка от 0,2 мм до 1 мм. Такой припой легче всего брать на паяльник благодаря наличию канифоли. А небольшое сечение прутка позволяет точно дозировать нужное количество припоя. Если требуется на паяльник больше брать припоя, то достаточно скрутить несколько прутков вместе, и с 1 мм прутка получим 2 мм.

Также обращайте внимание на массу припоя. Она не должна отличаться от указанной на упаковке. Если масса отличается, то скорее всего катушку с припоем перематывали, и вам достался некачественный товар.

Если вы заказываете из интернет-магазинов, например Aliexpress, игнорируйте такие отзывы, как «получил, 5 баллов» и им подобные.

Читайте отзывы с обзорами и проверяете полученный товар.

Как удобно паять с прутками припоя

Еще один плюс в копилку припоев в виде прутков — это улучшение скорости пайки DIP контактов.

Достаточно установить деталь, закрепить плату, и приложить пруток припоя с небольшим запасом.

Нагреваем контакт, и припой расплавляется равномерно по контакту. Это можно сделать только с припоем, в составе которого есть флюс (канифоль).

Post Views: 555

Электрическое соединение радиоэлементов производится посредством пайки, которая позволяет отремонтировать многие бытовые приборы и устройства. В некоторых ситуациях пайка соединяет те элементы, которые нельзя соединить даже сваркой. Современные технологии и приспособления для пайки позволяют охватывать достаточно широкий диапазон материалов. Но удовлетворить всем условиям работы одна соединительная среда не может, поэтому на практике применяются различные припои для пайки.

Что такое припой?

Припой представляет собой смесь легкоплавких металлов, которые способны обеспечить хороший контакт между двумя поверхностями, получаемый в результате пайки. При нагревании припой переходит из твердого в жидкое состояние, которое обеспечивает растекание по периметру припаиваемой детали или в месте их контакта. При этом происходит фиксация на молекулярном уровне за счет высокой степени адгезии.

По составу припои могут включать самые различные компоненты, предоставляющие им необходимые эксплуатационные свойства. Однако преимущественное большинство состоит из смеси свинца и олова, первый из которых обеспечивает твердость и тугоплавкость, а второй легкость и снижает температуру плавления. Также в составе могут быть и другие компоненты: серебро, никель, цинк, медь, кобольд, висмут, сурьма и другие.

Из-за многокомпонентности состава процесс расплавления также проходит несколько этапов: сначала разрежаются наиболее легкоплавкие составляющие, тугоплавкие в этот момент остаются в виде кристаллов. Затем плавятся и они, смесь становится однородной и обеспечивает максимальное заполнение и контакт. Однако вместе с припоем используются флюсы, обеспечивающие лучшее заполнение и защиту от окисления.

Классификация

Все критерии классификации припоев представляют собой довольно обширную сферу, которая под силу, пожалуй, лишь узкопрофильным специалистам. Поэтому для упрощения подборки конкретные марки ее изготавливают для конкретных целей – паять алюминий, ювелирные изделия, медную проволоку, радиокомпоненты и т.д. Главное, на что вам следует обратить внимание – это температурный параметр. Так как, к примеру, пайку микросхемы нельзя выполнять той же маркой ПОС, что и соединение жил кабеля, так как чувствительный компонент может сгореть и выйти со строя.

Припои для пайки классифицируются по следующим критериям:

- по способу подачи флюса – безфлюсовые и самофлюсующиеся, для первых флюс подается отдельно, вторые содержат его в своем составе;

Рис. 1. Самофлюсующиеся и с подачей флюса

Рис. 1. Самофлюсующиеся и с подачей флюса- по основному паяльному элементу – оловянные припои, никелевые, кобальтовые, марганцевые, титановые, серебряные, циркониевые, ванадиевые, смешанные и т.д.

- по способу получения – бывают готовые или формируемые непосредственно во время пайки;

- по растворимости компонентов – встречаются полностью расплавляемые и частично;

- по форме выпуска – оловянная проволока, пруток, чушки, лист, гранулы, паста;

Форма выпуска припоя

Форма выпуска припоя- по температуре плавления – существуют те, которые переходят в жидкое состояние при низкой и при высокой температуре.

При выборе оловянно-свинцового припоя наиболее важным критерием является последний, поэтому на нем мы и остановимся более детально.

Легкоплавкие (мягкие).

К легкоплавким припоям относятся такие составы, которые переходят в жидкое состояние при температуре от 145 до 400°С. Но, при этом они обеспечивают относительно небольшую прочность, для легкоплавких сплавов сопротивление на разрыв составляет не более 7кг/мм2. Наиболее распространенные – оловянно-свинцовые. Чаще всего мягкие припои используются в радиоэлектронике для печатных плат или деталей.

Тугоплавкие (твердые).

Твердые припои обладают значительно большей механической прочностью, но их температура плавления составляет более 400°С, что является неприемлемым для большинства радиодеталей, так как они могут пострадать даже от касания разогретым жалом паяльника. Двумя наиболее крупными группами в этой категории являются медные и серебряные составы. Медные сплавы, как правило, соединяются с цинком, но они слишком хрупкие, поэтому подходят для твердых сплавов, испытывающих только статическую нагрузку. Серебряные припои являются универсальными и могут использоваться для пайки любых точек соединения, однако стоимость этих марок также довольно высокая.

Паяльные пасты.

Паяльные пасты также представляют собой компонент для пайки радиодеталей, но применяются они для мелких элементов из легкоплавкого металла. Состав пасты содержит измельченные кусочки припоя в растворе жидкого флюса. Их используют в тех платах или устройствах, где воздействие высокой температуры может нанести вред оборудованию. Пасты, как правило, паяются феном без электрического паяльника, или могут просто наноситься в качестве проводящего клеевого состава.

Нанесение смеси для пайки в точку крепления выводов наносится порционно и может выполняться при помощи специального трафарета, шприца или каплеструйным картриджем.

Рис 3. Нанесение паяльной пасты принтером, шприцом, трафаретом

Рис 3. Нанесение паяльной пасты принтером, шприцом, трафаретомОднако применение пасты для пайки обуславливает целый ряд требований, которые должны соблюдаться:

- перед началом вскрытия емкости обязательно выдерживается в комнатной температуре хотя бы 2 часа, использовать средства принудительного нагрева припоя для этого запрещено;

- после вскрытия смесь обязательно перемешивается до получения однородного вещества, так как в ходе хранения флюс может отделяться от припоя;

Рис. 4. Размешивается до однородной смеси

Рис. 4. Размешивается до однородной смеси- перед нанесением поверхность должна очищаться от возможных примесей и загрязнителей, при длительной пайке процедура повторяется каждые 45 минут;

- монтаж электронных компонентов в нанесенную пасту должен производиться за 60 минут, иначе она начнет утрачивать свойства;

- после пайки остатки и излишки пасты отмывают, существуют те, которые отмываются обычной водой, другим требуется растворитель, некоторые могут не смываться.

Крайне негативно на функциональных характеристиках такого припоя сказывается помещение в среду с высокой или низкой температурой, а также воздействие влаги.

Бессвинцовые припои.

Изначально, причиной создания припоя без содержания свинца была потребность исключить вредное влияние на окружающую среду и человеческий организм. Такие припои массово используются для пайки алюминия или стали в пищевой промышленности, для труб подачи питьевой воды, лабораторного оборудования и инструментов.

Всего выделяют три наиболее распространенные группы бессвинцовых припоев:

- олово с медью – применяется для высокотемпературной пайки, относится к тугоплавким припоям, хорошо подходит для работы по медным изделиям;

- олово с серебром – подходят для низкотемпературной пайки, обеспечивают лучший контакт, чем у свинцовых припоев, но они имеют высокую цену.

- олово и с медью, и с серебром – также является мягким вариантом, который обладает меньшей стоимостью, чем предыдущий, и практически ничем не уступает ему в качестве соединений.

- олово с висмутом и серебром – может применяться для пайки меди при низких температурах;

- олово с цинком и висмутом – более дешевый вариант предыдущего, но имеет ряд сложностей в применении.

Основные свойства припоев

При выборе конкретной марки припоя для пайки медных проводов или алюминиевых сплавов необходимо руководствоваться их техническими характеристиками.

Однако для всех составов можно выделить перечень основных свойств:

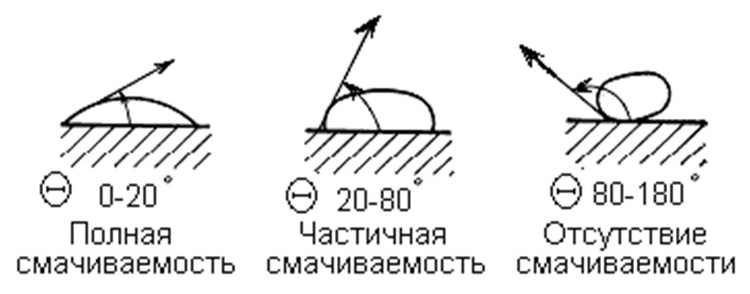

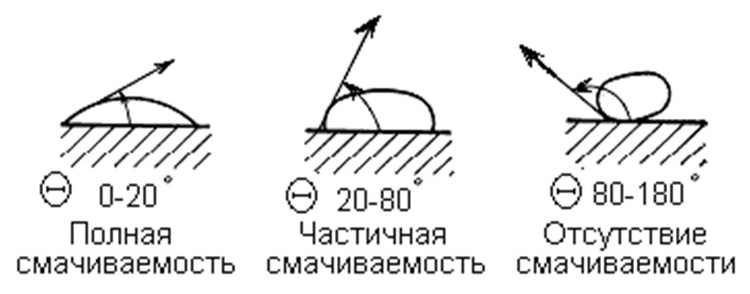

- смачиваемость – показывает, насколько хорошо припой обволакивает и прилипает к паяемым деталям;

- прочность – определяет способность выносить механические усилия и нагрузки, для этот в состав могут добавлять бор, железо, никель цинк или кобальт;

- пластичность – способность к деформации, достигается за счет присадок из марганца, висмута, лития и т.д.;

- устойчивость к высоким температурам – важна для пайки твердыми сплавами, которые находятся в котельных, печах, трубопроводах, нагревательных приборах, свойство достигается путем добавления вольфрама, циркония, ванадия, гафния, ниобия и т.д.

- устойчивость к коррозионному разрушению – повышается путем легирования медью или никелем.

Критерии выбора

Выбирая какой-либо состав для лужения медных деталей или пайки проводов важно учитывать ряд факторов, который повлияет и на качество работы, и на полученный результат.

Среди таких критериев, в первую очередь, обращают внимание на:

- типы соединяемых элементов, из какого материала изготовлены, их толщина и параметры соединяемых поверхностей;

- способ пайки, для которого подбирается припой – медным жалом классического паяльника, феном, паяльной станцией и т.д.;

- допустимый температурный режим – температура плавления припоя должна быть меньше температуры плавления соединяемых элементов;

- наличие механического воздействия – определяется статическая или динамическая, возможно, вибрационная;

- устойчивость к агрессивной среде – для преждевременного разрушения припоя его тип должен предусматривать устойчивость к влаге, температуре, газам, пыли и прочим факторам, воздействующим на него в процессе эксплуатации.

Самые используемые марки

Наиболее популярными видами являются припои ПОС, в их основе свинец и олово, маркирующиеся ПОС-40, 60, 80 и т.д., здесь числовое обозначение указывает на процентное содержание олова. Выпускаются, как правило, в форме паяльной проволоки, в зависимости от процентного соотношения основных компонентов могут относиться как к легкоплавким, так и к тугоплавким маркам.

Применяются для пайки меди, алюминия, латуни, бронз и других металлов:

- ПОС-90 – хорошо подходит для пищевой индустрии;

- ПОС-40 – используют для труб и деталей из латуни, железа и т.д.;

- ПОС-30 – в кабельных соединениях;

- ПОС-61 – для работы с радиодеталями.

Из серебросодержащих марок часто встречаются припои ПСр- 15, 25,45, 65, 70, число после буквенного обозначения указывает на процент серебра. Этот тип охватывает как пайку меди в высокоточных приборах, так и медицинскую сферу.

Сплав Розе также называемый ПОСВ-50, один из припоев с самой низкой температурой плавления – от 90 до 100°С. Применяется в ювелирном деле, в пайке печатных плат, для плавких вставок и т.д.

Рис. 5. Сплав Розе

Рис. 5. Сплав РозеВидео в развитие темы

Литература.

При написании статьи использовалась следующая техническая литература:

- ГОСТ 17325-79. ПАЙКА И ЛУЖЕНИЕ. Основные термины и определения.

- ГОСТ 21930-76. Припои оловянно-свинцовые в чушках. Технические условия.

- Гуляев А. П. Металловедение. М.: «Металлургия» 1986 г. 544 с.

При изготовлении и ремонте электротехники постоянно требуются навыки обращения с паяльником, а для спайки используют припой и канифоль, в середине прошлого века для этих целей использовалось олово, но не в чистом виде, т. к. это весьма дорогое удовольствие, а сплавы с другими легкоплавкими металлами.

Какие встречаются?

Что же такое припой и как надо правильно его выбирать — на практике они могут быть мягкими или твёрдыми. Монтаж любой радиоэлектронной аппаратуры происходит с применением легкоплавких вариантов.

Компоненты неизвестного происхождения отличается по следующим признакам:

- Насыщенный блеск среза говорит о высоком присутствии олова.

- Преобладание свинца гарантирует субстанции тускло-серый цвет и матовую поверхность.

- При повышенном содержании свинца изделие становится пластичным, например, проволока сечением в 6 мм без видимого услия сгибается руками.

Иногда для качественной пайки применяется уже готовая смесь — это припой в виде проволоки, а флюс запаян внутри. Производители изготавливают аналогичные субстанции с допуском флюса в пределах 1—3% от общего веса, что благоприятно сказывается на процессе пайки и увеличивает производительность труда, т. к. отпадает необходимость постоянно макать жало паяльника в баночку с флюсом.

По консистенции выпускаются двух видов: мягкий или твердый припой, а по температуре плавления различают обыкновенные и тугоплавкие типы.

Основные свойства

Смачиваемость пайки

Такой термин означает сцепление молекул жидкого расплава с твёрдой поверхностью, от степени которой зависит текучесть пайки. Для хорошей пайки жидкий припой качественно смачивает поверхность, где происходит пайка, а граница его образует острый угол.

Высохший флюс удаляется только при помощи механической зачистки, потому что появился дополнительный сплав. Если капля расплавленного вещества образует тупой угол с поверхностью, то это указывает на неудовлетворительное качество смачивания, которому противодействуют загрязнения, жировые пятна или оксидная плёнка металла.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

Температура плавления

Основной критерий выбора качественных сплавов заключается в том, что они должны приходить в жидкое состояние раньше, чем соединяемые структуры, при этом температура плавления припоя существенно отличается от аналогичного показателя другого вида, например, имеющего в составе примеси свинца.

Наличие разных примесей влияет на способность плавиться при одинаковой температуре, например, ПОС-40 расплавляется при достижении 238 0С, но встречаются тугоплавкие припои и для их плавления применяются специальные приспособления.

Низкотемпературные варианты

На первом месте находится сплав ВУДА с составом: по 10% Sn и Cd, по 40% Pb и Bi, начало расплава — 65—72 0C. Вторую позицию занимает припой под названием РОЗЕ, которых начинает плавиться при 90—94 0C. Состоит: по 25% олова и свинца, а остальные 50% занимает висмут. Вышеперечисленные сплавы относятся к дорогим припоям.

Третье место среди низкотемпературных изделий занимает ПОСК-50-18, с температурой 142—145 0С. В состав этого припоя входит 50% олова, 32% свинца и 18% кадмия, что усиливает сопротивляемость коррозии, но добавляет ему токсичность.

Большую популярность у радиолюбителей имеет второй номинант (под названием РОЗЕ), но в отечественной радиоэлектронике его маркировка — ПОСВ-50, где цифры — это процент висмута. Применяется для монтажа/демонтажа и лужения чувствительных к перегреву дорожек из меди на печатных платах.

Марки мягкого вида

Припой для пайки из этой категории применяется с уже готовым флюсом, находящимся внутри проволоки, поэтому расплавление происходит одновременно. Большое распространение получило изделие с названием Третник, потому что в нём содержится треть свинца от общей величины состава. Олово, входящее в состав сплава для пайки, отличается чистой в плане экологии, поэтому разрешается применение этого вида в пищевой промышленности.

Мягкие виды припоев применяются для пайки деталей, боящихся перегрева, например: транзисторов или предохранителей. Сплав ВУДА из-за токсичности применяется в ограниченных сферах человеческой деятельности.

Отечественные сплавы маркируются аббревиатурой ПОС, но при наличии других веществ в конце добавляется буква, соответствующая названию, например, ПОСВ-33 — этот припой содержит равные части олова, свинца и висмута.

Основные технические параметры

Материалы для пайки разделяют по таким параметрам:

- Проводимость, например, припои с содержанием алюминия обладают лучшими аналогичными значениями, нежели с маркировкой ПОС.

- Прочность на усилие растяжения, единица измерения кг/мм. Этот параметр напрямую зависит от процентного содержания олова.

- Температура плавления, которая зависит химического состава.

Таблица зависимости температуры и применения от химического состава припоя.

Таблица зависимости температуры и применения от химического состава припоя.

Флюс

В продаже распространён припой с канифолью в виде полой проволоки, свитой кольцами. Аналогичного состава флюс производится из хвойных деревьев, такая субстанция приходит в мягкое состояние при нагревании до 50 °С, а при 250 °C — начинает кипеть с частичным испарением. Канифоль нужно обязательно удалять после окончания работ, иначе произойдёт окисление, а субстанция, впитывая влагу из воздуха, начнёт препятствовать исправной работе приборов.

Популярные составы

Существуют три основных категории:

- Светлого цвета канифоль применяют при соединении меди и других мягких цветных металлов; спиртовой раствор с концентрацией один к пяти применяют в труднодоступном месте спайки; а смесь глицерина и канифоли применяют для герметичной пайки.

- Флюсы, включающие спирт, вазелин или хлористый цинк, используются для прочного соединения цветных и драгоценных металлов. Применение пасты оправдано тем, что её удобнее наносить в требуемом количестве на изделие.

- Кислотно активные вещества производятся в жидком виде, например, ортофосфорная кислота, имеющая плотность 1,7.

Хранить жидкие флюсы надо в герметически закрывающихся ёмкостях, для исключения испарения.

Пастообразные

Большое распространение получила паста Тиноль, которая применяется для пайки разных изделий в труднодоступных местах. Наносится лопаткой, с последующим активным нагреванием паяльником или другим, более мощным электрическим инструментом. Часто используется неопытными исполнителями, у которых нет навыков в работе с оловом и канифолью.

Большое распространение получила паста Тиноль, которая применяется для пайки разных изделий в труднодоступных местах. Наносится лопаткой, с последующим активным нагреванием паяльником или другим, более мощным электрическим инструментом. Часто используется неопытными исполнителями, у которых нет навыков в работе с оловом и канифолью.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

Без содержания свинца

Бессвинцовый припой не должен содержать вредного металла и считается экологически чистым, не причиняющим вреда окружающей среде и исполнителям работ по пайке. Простейшим примером служит припой оловянный, который содержит чистое олово, имеет повышенную смачиваемость и высокую электропроводность. Для борьбы с недостатками, в них добавляют медь, серебро и золото, что помогает сделать субстанцию более твёрдой.

У такого изделия повышается температура расплавления, но найти полную альтернативу стандартным видам припоя пока что не удаётся, но основным показателем является безвредность. Олово занимает главное место в химическом составе, поэтому присущие ему свойства оказывают большое влияние на припой, из-за этого температура плавления у бессвинцового припоя ниже, а материал получается более мягким.

В. И. Блинов, образование ПТУ, специальность сварщик шестого разряда, допуск от НАКС к НГДО и ГО, опыт работы с 2004 года: «При отсутствии подходящего по всем параметрам варианта, во время пайки используйте марку ПСР-45, в которой содержание вредного свинца минимальное и составляет не более 0,5% от общего веса».

Колофонская смола

Именно так называется общеизвестная канифоль — аморфное вещество с характерным изломом и стеклянным блеском сколов. Кроме того, что она обладает природным свойством диэлектрика, известны и такие особенности:

- хорошо растворяется в бензине, спирте, эфире и ацетоне, но остаётся безразличной к воздействию воды;

- температура плавления варьируется в пределах 50—70 градусов, но иногда повышается до 130 0C;

- в химическом составе присутствует до 90% смоляных кислот, основой является абиетиновая кислота;

- легко разрушается при незначительном механическом воздействии.

Цвет изменяется от светло-жёлтого до тёмно-бурого оттенков, что зависит от степени очистки и указывает на количество посторонних примесей. Отличные электроизоляционные свойства принадлежат смоле с лимонным окрасом.

Секреты выбора

Задача любого исполнителя состоит в создании крепкого и надёжного закрепления на плате радиодеталей, поэтому подбор припоя выполняется согласно следующим параметрам:

- Состав материалов, подвергающихся пайке — здесь надо учитывать характеристики материала, его способность к перегреву и многое другое.

- При пайке проводов или других крупных предметов применяются тугоплавкие припои.

- Иногда нужно применить припой, обладающий высокой способностью к проведению электрического тока, надо учитывать, что сопротивление олова намного меньше, чем у свинца, поэтому для спайки высокочастотных плат применяют дорогостоящие марки припоя.

В каждой конкретной ситуации исполнитель должен чётко знать соответствие припоя и соединяемого изделия, чтобы выбрать оптимальный вариант для качественной пайки.

Выводы

Сегодня в продаже встречается изобилие разных припоев, как говорится, на все случаи жизни, но выбирать следует проверенные образцы, которые помогут спаять изделие качественно и с высокой надёжностью при эксплуатации.

Припой — это… Что такое Припой?

Катушка оловянно-свинцового припоя

Катушка оловянно-свинцового припояПрипой — металл или сплав, применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля и др.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов, требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Классификация припоев

Припои принято делить на две группы — мягкие и твёрдые. К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500МПа.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90% (ПОС-90), остальное свинец. Проводимость этих припоев составляет 9—15% чистой меди. Большое количество оловянно-свинцовых припоев содержит небольшой процент сурьмы (такие припои обозначаются ПОССу).

Температура плавления ПОС:

ПОС15 — 280’C.

ПОС25 — 260’C.

ПОС33 — 247’C.

ПОС40 — 235’C.

ПОС64 — 183’C.

ПОС90 — 220’C.

Наиболее распространёнными твёрдыми припоями является медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками.

Температуры плавления ПСр и ПМЦ:

ПСр10 — 830’С.

ПСр12 — 785’С.

ПСр25 — 765’С.

ПСр45 — 720’С.

ПСр65 — 740’С.

ПСр70 — 780’С.

ПМЦ36 — 825’С.

ПМЦ42 — 833’С.

ПМЦ51 — 870’С

Появление гибридной технологии для создания электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов гибридных схем. Паяльные пасты представляют собою сложную дисперсию, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя и, возможно, твёрдых компонентов флюса, а дисперсной средой являются жидкие компоненты флюса и летучие растворители.

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои.