Оборудование необходимое для аргонно дуговой сварки

Аргонно-дуговая сварка – это процесс образования неразъемного соединения методом дуговой сварки в среде аргона, представляющего собой инертный газ. По сути, это сочетание электрической и газовой сварки своими руками. Процесс может осуществляться с применением либо плавящегося, либо неплавящегося электрода.

Виды оборудования, применяемого для аргонодуговой сварки

В зависимости от уровня механизации аргоно дуговая сварка разделяется на несколько видов:

- Ручная. Перемещение горелки и подача сварочной проволоки осуществляются самим сварщиком в ручном режиме. Сварные работы могут осуществляться с применением неплавящегося – вольфрамового электрода.

- Механизированная. Горелка находится в руках сварщика, а проволока подается механизированным способом.

- Автоматизированная.

При таком способе перемещение горелки и подача проволоки полностью механизированы, а процессом управляет оператор.

При таком способе перемещение горелки и подача проволоки полностью механизированы, а процессом управляет оператор. - Роботизированное оборудование не нуждается в непосредственном управлении оператором.

Сварочное оборудование подразделяется на универсальное, специальное и специализированное. Универсальный сварочный аппарат аргонно дуговой сварки выпускается серийно и является наиболее широко востребованным. Аргонная сварка в большинстве случаев выполняется в производственных условиях на специально оснащенном рабочем месте, которое именуется “сварочный пост”. Установка аргонно дуговой сварки с использованием неплавящегося вольфрамового электрода в среде аргона оборудована следующими элементами:

- источником сварочного тока – постоянного и/или переменного;

- горелкой или их комплектом, предназначенным для работы на разных токах;

- устройством, обеспечивающим первоначальное возбуждение дуги или стабилизирующим дугу переменного тока;

- аппаратурой, которая управляет сварочным циклом и его защитой;

- устройством для компенсации или регулирования постоянной составляющей тока.

Для расширения диапазона толщины свариваемых материалов, повышения производительности при получении неразъемных соединений работая вольфрамовым электродом, и улучшения провара в последнее время были разработаны новые методы аргонной сварки:

- Работы пульсирующим током. Во время импульса тока металл расплавляется, кристаллизуясь во время паузы. Дуга перемещается с постоянной скоростью или шагами, которые синхронизированы с импульсами сварочного тока. При этом обеспечивается эффективное проплавление во всех пространственных положениях, нечувствительность к мелким недочетам, допущенным при сборке. Периодическое снижение поступления тока не допускает перегрев металла, и следовательно, снижает деформации.

- Используя подогрев присадочной проволоки. Этот метод существенно увеличивает производительность.

- Использование нескольких вольфрамовых электродов – эффективный способ получить швы без подреза на высоких скоростях сваривания металла.

Для осуществления этих разновидностей процесса может использоваться стандартное оборудование для аргонно дуговой сварки в сочетании с дополнительными блоками.

Инверторные сварочные аппараты

Наиболее популярным сварочным устройством для аргонной сварки, которое с успехом может применяться не только на производстве, но и в быту, является инверторный аппарат. Для тех, кто хочет узнать, как научиться варить аргоном, использование сварочного инвертора является оптимальным вариантом, поскольку разобраться с принципом его работы может даже начинающий сварщик, не обладающий богатыми профессиональными навыками, с помощью изучения “Аргонно дуговая сварка, инструкция”.

Инверторный аппарат аргонно дуговой сварки обладает рядом существенных преимуществ:

- Высокие качественные характеристики сварного шва, что позволяет использовать это оборудование для ремонта автомобилей: сварки узлов и деталей кузова, коробки передач, двигателя.

- Малые габариты и небольшой вес по сравнению с трансформаторными аппаратами.

- Простая эксплуатация. Для начала работы необходимо уложить присадочную проволоку и включить аппарат. Подача проволоки и инертного газа включаются автоматически.

Как правило, такие современные аппараты оснащены целым рядом дополнительных опций и защитных устройств, это – ускоренный поджиг, стабилизация дуги, модуляция сварочного тока.

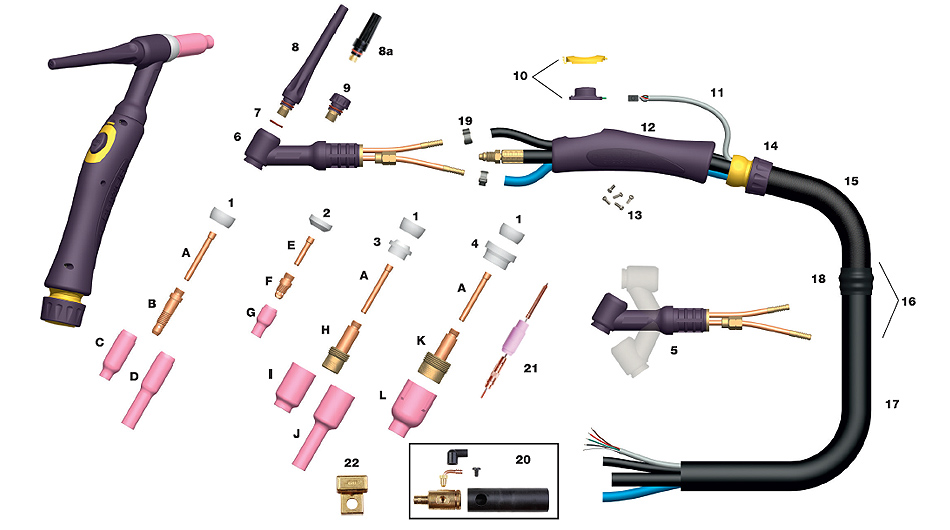

Горелка для аргонно дуговой сварки с неплавящимся электродом

Метод аргонной сварки с использованием неплавящегося электрода, как правило, вольфрамового, используется для соединения изделий и конструкций, в изготовлении которых используются химически активные металлы и сплавы из них: алюминий, титан, магний, нержавеющая сталь. Этим материалам характерно сильное окисление при нагреве на воздухе. В данном случае могут применяться как постоянный, так и переменный ток. Процесс может быть ручным и автоматическим. При малых толщинах работа может осуществляться без использования присадки.

В большинстве случаев в аргонной сварке используют источники постоянного тока.

Постоянный ток и прямая полярность способствуют эффективному распределению тепла дуги, что обеспечивает длительный срок службы вольфрамового электрода и высокое качество шва. Такой режим применяют для большинства нержавеющих сталей. При сварке конструкций из алюминия и его сплавов используют источники переменного тока. В процессе сварки в период прямой полярности происходит расплавление основного металла, а в моменты обратной – катодное распыление поверхностной тугоплавкой оксидной пленки, которая препятствует сварочному процессу. Если нержавеющая сталь содержит примеси алюминия, то для ее сваривания также применяют переменный ток.

Работа с неплавящимся катодом требует наличия источников тока, удовлетворяющих повышенным требованиям по стабильности сварочного тока при внешних воздействиях. Также источники тока должны иметь широкий диапазон регулирования. Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Способ сварочных работ неплавящимся электродом обеспечивает формирование качественных сварных швов, поддерживает точную глубину проплава материала. Этот фактор очень важен при сварке тонких металлов с возможностью одностороннего доступа к поверхности конструкции. Данный метод широко применяется для создания неповоротных стыков труб. Такой метод называется орбитальным.

Горелка для работы неплавящимся электродом

Горелка для аргоно дуговой сварки с плавящимся электродом

В случае комплектации горелки плавящимся электродом дуга подается между концом сварочной проволоки и самим изделием.

Достоинства данного вида:

- узкая зона термического воздействия;

- возможность влияния на качественные характеристики шва при помощи регулирования состава газа и проволоки;

- широкие возможности автоматизации процесса, что существенно повышает производительность сварочных работ.

Применяется при сваривании нержавеющих сталей и алюминия.

Аргонная сварка своими силами

Если вы приобрели сварочный инверторный или трансформаторный аппарат для аргонной сварки, то вам для полного комплекта необходимо также иметь: горелку, баллон с аргоном, редуктор и клапан газа, сварочную маску.

Основные правила, которые нужно соблюдать в процессе работы используя инертный газ – аргон.

- Если вы применяете неплавящийся электрод, то его необходимо держать как можно ближе к поверхности свариваемой конструкции, что позволяет создать минимальную дугу. Увеличение дуги приводит к уменьшению глубины проплава и повышению ширины шва, что значительно снижает качество сварных соединений.

- При аргонной сварке необходимо совершать единственное движение вдоль оси шва, не делая перпендикулярных шву перемещений. Это создает эстетичное прочное соединение, что качественно отличает эту технологию от сварки покрытыми электродами.

- Необходимо постоянно следить, чтобы электрод и присадочная проволока не выходили из защитной газовой зоны.

- Проволоку нужно подавать плавно для избежания разбрызгивания металла.

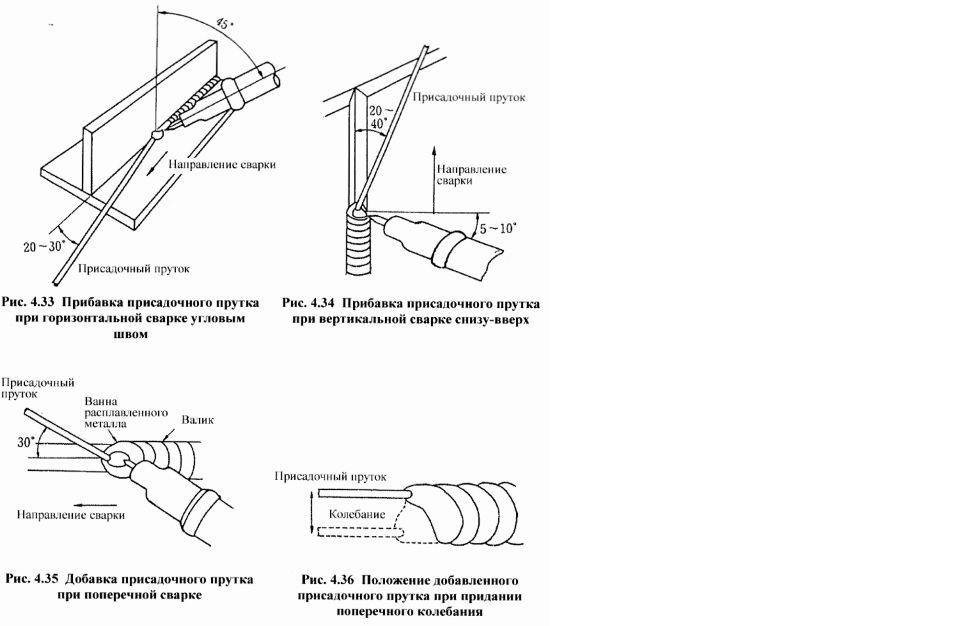

- При применении вольфрамового электрода проволоку необходимо подавать впереди горелки без поперечных колебаний. Таким образом можно обеспечить образование узкого эстетичного шва.

- Заварка кратера по окончании работ производится с понижением силы тока реостатом. Не допускается прекращать сварочный процесс обрывом дуги при отведении горелки. Это резко снижает защиту шва. Подачу газа прекращают только через 10 секунд после окончания сварочных работ. Начинают подавать газ перед сваркой за 20 секунд до начала работ.

- Перед началом работы, поверхности свариваемых элементов необходимо очистить от жира и грязи механическими и химическими методами, провести обезжиривание.

Сварка конструкций в защитной среде аргона – процесс кропотливый, не терпящий суеты и халатного отношения. Цены на работы сварщиков – аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Цены на работы сварщиков – аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Сварка аргоном своими руками. Как быстрее освоить процесс?

Хотите самостоятельно освоить ручную аргонодуговую сварку? С чего начать? Какое оборудование понадобится? В чем тонкости работы с разными материалами? Конечно, можно обратиться за советом к мастеру. Но прежде – прочитайте нашу статью. Имея представление о методе в целом, вы будете разговаривать с опытными сварщиками на одном языке.

Содержание:

- 1. Аргонодуговая сварка. Что это?

- 2. Что понадобится для работы?

- 3. Описание сварочного процесса

- 4. Тонкости сваривания различных металлов

Не зря аргонодуговую сварку называют гибридом электродуговой и газовой сварки. Чтобы успешно освоить процесс, желательно иметь хотя бы небольшой опыт сварочных работ. Так вы сможете более уверенно вести горелку, правильно направлять инструмент на металл, соблюдать нужное расстояние от заготовки. Но об этом позже. Сначала разберемся в особенностях метода.

Так вы сможете более уверенно вести горелку, правильно направлять инструмент на металл, соблюдать нужное расстояние от заготовки. Но об этом позже. Сначала разберемся в особенностях метода.

Аргонодуговая сварка. Что это?

Принцип: электродуга является источником нагрева, именно за счет нее происходит расплавление металла, а аргон выступает в роли инертного газа – он тяжелее воздуха, поэтому мгновенно вытесняет кислород из зоны образования сварного шва. Поэтому в месте соединения не будет кислорода и находящихся в окружающем воздухе примесей, что обеспечивает высокую чистоту процесса. Отсекание кислорода способствует получению прочного, однородного шва.

Существует несколько методов: ручная сварка с неплавящимся электродом, автоматическая сварка с неплавящимся электродом и автоматическая сварка с плавящимся электродом. Мы поговорим о ручной аргонодуговой сварке неплавящимся электродом, которую еще называют TIG-сваркой. Именно она широко применяется и в профессиональной сфере, и любителями.

Начнем с преимуществ:

- можно сваривать металлы, которые при нагреве боятся контакта с кислородом; например, легированные стали и цветные металлы окисляются, а алюминий может воспламеняться;

- высокотемпературная дуга способствует мгновенному прогреву заготовки, что ускоряет рабочий процесс;

- защита аргоном шва от кислорода помогает получить надежное соединение без инородных включений и пор;

- нагрев участка осуществляется локально, поэтому исключен риск деформации деталей и элементов конструкций даже сложной формы.

Однако у аргонодуговой сварки есть два недостатка: сложность использования оборудования и технология, требующая особого навыка сварочных работ. Несмотря на это все-таки данный метод набирает популярность. Ведь ряд материалов, например, алюминий, медь, цветные металлы, предпочтительнее сваривать именно аргоном. Кроме того, сварочный шов имеет одинаковую глубину проплавления, что важно при обработке тонких металлических заготовок, к которым возможен лишь односторонний доступ.

Данный вид сварки находит широкое применение в сфере ремонта автомобилей, например, когда нужно заварить масляный поддон, трубки кондиционера, радиатор и даже кузовные элементы. Используется также при монтаже трубопроводов, в строительных и ремонтных работах. Услуги сварщика-аргонщика стоят недешево, поэтому если вы будете выполнять эту работу самостоятельно, сможете значительно сэкономить. А может быть, вы планируете этим зарабатывать? В любом случае вам потребуется специальное сварочное оборудование. Расскажем какое.

Что понадобится для работы?

Перечень всего необходимого для сварки аргоном представлен в таблице.

| Название оборудования | Описание |

| Источник сварочного тока | Аппарат для TIG-сварки – это трансформатор или инвертор. При выборе обратите внимание на возможности оборудования. Если вы планируете сваривать алюминий, установка должна работать на переменном токе (АС). Для работы со сталями нужен аппарат постоянного тока (DC). Если же необходим универсальный вариант, ищите модель, в которой совмещены два эти режима. Учитывайте и рабочее напряжение: для сварки в гараже или мастерской с однофазной электросетью подходят аппараты, рассчитанные на 220 В. Кстати, есть модели, в которых совмещены два метода: ММА и TIG Для работы со сталями нужен аппарат постоянного тока (DC). Если же необходим универсальный вариант, ищите модель, в которой совмещены два эти режима. Учитывайте и рабочее напряжение: для сварки в гараже или мастерской с однофазной электросетью подходят аппараты, рассчитанные на 220 В. Кстати, есть модели, в которых совмещены два метода: ММА и TIG |

| Газовый баллон | На баллоне с аргоном должен быть редуктор для регулировки подачи газа, а также шланг, идущий к рабочему инструменту |

| Горелка | Это инструмент пистолетной формы. Присоединяется к газовому шлангу, через который аргон поступает из баллона. В держатель горелки вставляется электрод, конец которого на несколько миллиметров выходит за пределы ее корпуса. Через шланг газ идет в сопло на конце инструмента. На рукоятке есть кнопки для подачи тока и газа |

| Электроды | Для TIG-сварки используются неплавящиеся вольфрамовые, покрытые или графитовые электроды. Их диаметр подбирается под толщину свариваемых деталей Их диаметр подбирается под толщину свариваемых деталей |

| Присадочная проволока | Может понадобиться при сваривании толстых металлических заготовок. Представляет собой пруток из того же металла, что и свариваемый. Толщина прутка подбирается в зависимости от толщины заготовки |

Запомните! Сварочные работы должны проводиться в защитной экипировке. Вам обязательно понадобится сварочная маска – для защиты глаз и лица от опасного ультрафиолетового излучения, и перчатки – для защиты рук от ожогов.

Описание сварочного процесса

Чтобы легче было самостоятельно освоить метод аргонодуговой сварки, опишем его поэтапно, начиная с подготовительных работ.

Прежде всего следует хорошо очистить поверхность заготовок. Затем к обрабатываемой детали прикрепить кабель массы, как это делается при ручной дуговой сварке. Горелка присоединяется к аппарату и газовому баллону. Пользователь берет ее в одну руку, а в другую – присадочный пруток.

Перед началом работ нужно включить подачу газа на 20 сек. Затем сопло подносят к поверхности заготовки, но не касаются ее – расстояние до конца электрода должно быть около 2 мм. Между электродом и заготовкой образуется электрическая дуга, которая расплавляет кромки металла и присадочную проволоку. При методе соединения заготовок расплавлением кромок присадочный материал не используется. Направленный поток газа изолирует сварочную зону, отсекая кислород.

Запомните! При сварке тугоплавким электродом дугу не получают путем касания о заготовку. Во-первых, электрод может загрязниться; во-вторых, не удастся эффективно ионизировать интервал между ним и поверхностью детали при искре от касания.

Больше всего вопросов у начинающих сварщиков-аргонщиков связано с тем, как вести горелку. Итак, следует делать только одно перемещение по оси сварного шва, исключая перпендикулярные ему движения. Присадочный пруток нужно подавать в зону сварки плавно, располагая его перед соплом горелки. Избегайте резких движений, которые могут привести к разбрызгиванию металла. Чтобы получить прочное и эстетичное соединение, следует соблюдать одинаковое расстояние между горелкой и металлом, при этом подносить электрод как можно ближе к поверхности. Так дуга будет короче, а материал будет проплавлен глубоко. При увеличении дуги металл расплавляется хуже, шов становится шире и выглядит менее эстетично, кроме того, ухудшается качество сварного соединения.

Запомните! Подачу газа прекращают через 7 – 10 сек после завершения работы. Это нужно для продувки сопла горелки.

Тонкости сваривания различных металлов

Теперь, когда вы знаете о последовательности процесса аргонодуговой сварки, можно перейти к более частным вопросам. Ведь при работе с разными видами металлов есть свои нюансы. Расскажем о самых распространенных.

- Алюминий (таблица 1). В данном случае аргон служит не только для вытеснения кислорода, но и для создания электропроводной плазмы. Это заметно упрощает получение качественного шва. Во время нагрева металла на нем появляется тугоплавкая пленка, которую можно разрушить при сварке на переменном токе или обратной полярности. Газ разрушает пленку, если у детали положительный заряд, а работа ведется на обратной полярности. В случае со сваркой на переменном токе данный процесс осуществляется, когда заготовка выступает в роли катода.

- Титан (таблица 2). Сложности сварки обусловлены тем, что данный металл обладает высокой химической активностью при контакте с газами, когда осуществляется нагрев и расплавление. При взаимодействии с кислородом он окисляется, образуется твердая пленка, а водород снижает качество металла. Кроме того, титан имеет низкую теплопроводность, что может потребовать наложения дополнительных швов по краям основного шва. Сварка заготовок толщиной от 1,5 мм ведется вольфрамовым электродом с присадочной проволокой – при этом угол между ними должен быть 90°.

- Медь (таблица 3). При контакте с воздухом она окисляется, что может привести к неоднородному шву. Кроме того, закись меди вступает в реакцию с водородом, который содержится в окружающей среде, – возникает пар, образующий поры в сварном шве. Поэтому медь варят аргоном, причем на переменном токе или обратной полярности.

Используется графитовый или покрытый электрод. Соединение осуществляется методом расплавления кромок, то есть без присадочной проволоки.

Используется графитовый или покрытый электрод. Соединение осуществляется методом расплавления кромок, то есть без присадочной проволоки.

Таблица 1

| Толщина заготовки, мм | Диаметр вольфрамового электрода, мм | Диаметр прутка, мм | Сила тока, А |

| 1 – 2 | 2 | 1 – 2 | 50 – 70 |

| 4 – 6 | 3 | 2 – 3 | 100 – 130 |

| 4 – 6 | 4 | 3 | 160 – 180 |

| 6 – 10 | 5 | 3 – 4 | 220 – 300 |

| 11 – 15 | 6 | 4 | 280 – 360 |

Таблица 2

| Толщина заготовки, мм | Диаметр электрода, мм | Диаметр проволоки, мм | Сила тока, А |

| 0,3 – 0,7 | 1,6 | — | 40 |

| 0,8 – 1,2 | 1,6 | — | 60 – 80 |

| 1,5 – 2,0 | 2 | 2,0 – 2,5 | 80 – 120 |

| 2,5 – 3,5 | 3 | 2,0 – 2,5 | 150 – 200 |

Таблица 3

| Вид электрода | Толщина заготовки, мм | Диаметр электрода, мм | Сила тока, А | Длина дуги, мм |

| Графитовый | 2 | 6 | 125 – 200 | 5 – 8 |

| 5 | 8 | 200 – 350 | 10 – 15 | |

| 8 | 10 | 300 – 450 | 15 – 20 | |

| 13 | 15 | 450 – 700 | 25 – 30 | |

| Покрытый | 2 | 2 – 3 | 100 – 120 | — |

| 3 | 3 – 4 | 120 – 160 | — | |

| 4 | 4 – 5 | 160 – 200 | — | |

| 5 | 5 – 6 | 240 – 300 | — | |

| 6 | 6 – 7 | 260 – 340 | — | |

| 8 | 7 – 8 | 380 – 400 | — | |

| 10 | 7 – 8 | 400 – 420 | — |

Надеемся, наша статья будет для вас полезна и поможет в успешном освоении аргонодуговой сварки. Регулярная практика и терпение уже в скором времени дадут свои результаты. А с качественным оборудованием осуществить это еще легче! Аппарат для TIG-сварки вы можете купить в нашем интернет-магазине. Также у нас вы найдете необходимую оснастку и расходные материалы для сварочных работ. Изучайте ассортимент, сравнивайте и делайте заказ на сайте или по телефону 8-800-333-83-28.

Регулярная практика и терпение уже в скором времени дадут свои результаты. А с качественным оборудованием осуществить это еще легче! Аппарат для TIG-сварки вы можете купить в нашем интернет-магазине. Также у нас вы найдете необходимую оснастку и расходные материалы для сварочных работ. Изучайте ассортимент, сравнивайте и делайте заказ на сайте или по телефону 8-800-333-83-28.

Аргонная сварка металла: особенности процесса

Аргонодуговая сварка металлов широко используется практически во всех отраслях промышленности. Изделия, полученные вследствие применения данной технологии, отличаются качеством и продолжительным сроком службы. Однако для реализации процесса требуется немало знаний и опыта, четкого понимания, какое оборудование нужно для аргонной сварки металла, каковы особенности работы и в чем заключаются требования.

Какие металлы можно варить аргоном?

За счет использования в процессе сварки инертной газовой среды, в которой аргон вытесняет кислород, резко снижается степень окисления соединяемых металлов. Благодаря этому металлические изделия и сплавы, структура которых имеет сходство с газами, содержащимися в воздухе, не сгорают под воздействием высокой температуры сварочной дуги или плазмы из горелки, а сплавляются.

Благодаря этому металлические изделия и сплавы, структура которых имеет сходство с газами, содержащимися в воздухе, не сгорают под воздействием высокой температуры сварочной дуги или плазмы из горелки, а сплавляются.

Эта особенность инертной сварочной ванны используется в сваривании деталей из алюминия, магния, меди, бронзы, чугуна, нержавеющей стали, титана и циркония.

Особенности аргонной сварки

Сварка аргоном может выполняться в ручном режиме и автоматически. В первом случае процессом управляет сварщик. Во втором случае его заменяет автомат, следящий за подачей присадочной проволоки и состоянием сварочной дуги.

Только специалист высокого класса, знающий особенности технологии и обладающий достаточным опытом, может вручную выполнять сварку в инертной ванне.

Особенности сварки:

- выполнение всех рекомендаций по подготовке металлических изделий к сварке, тщательная очистка и обезжиривание поверхностей;

- высокие требования к величине дуги, которая контролируется местоположением электрода;

- минимум движений при создании шва с плавной подачей присадочного материала;

- контроль за состоянием инертной среды в рабочей зоне.

В настоящее время чаще всего применяется автоматическая сварка, существуют роботизированные сварочные линии. Автоматизация в разы ускоряет производственный процесс, снижает себестоимость конечной продукции и избавляет от необходимости готовить высокопрофессиональный персонал, владеющий особенностями техники сваривания.

И хотя современная сварочная техника стоит серьезных капиталовложений, количество преимуществ этой технологии и спрос на нее окупают любые издержки.

Преимущества аргонной сварки

- Возможность соединения металлов, которые в силу своих свойств в кислородной среде попросту сгорают.

- Высокое качество и надежность сварного соединения за счет минимизации риска окисления шва.

- Исключение сильного нагрева в рабочей зоне, благодаря чему отсутствует опасность деформации деталей сложной формы.

Что нужно для сварки аргоном?

Используются два типа сварочных аппаратов:

- универсальные, с помощью которых в инертной среде можно соединять все известные металлы;

- специализированные, отличающиеся повышенным качеством сварного шва, но используемые только для сваривания одного вида металлоизделий.

Оборудование первого типа более востребовано для выполнения небольших объемов работ, а также там, где отсутствует конвейерность производства и каждая деталь подвергается нескольким видам обработки.

В дополнение к сварочным агрегатам необходимо иметь контролирующий качество напряжения осциллятор, подающий сварочный ток силовой контактор, следящий за временем обдува рабочей зоны специальный регулятор. Для создания дуги используются специальная горелка, имеющая керамическое сопло и зажим для электрода из вольфрама, емкости с аргоном, а также присадочные прутки определенного размера.

Чтобы обеспечить надежную работу электросварочного оборудования, необходимо позаботиться о защите сети питания от перепадов напряжения и иных сбоев. Безопасность обеспечивается за счет использования трансформатора, выпрямителя, реле активации осциллятора и контактора, электрогазового клапана, индуктивно-емкостного защитного фильтра и амперметра.

Существует оборудование, которое изначально укомплектовано защитными контурами и требует только дополнений в виде газовой емкости, горелки и элементов управления. Цена такого готового комплекта, что очевидно, намного больше.

Цена такого готового комплекта, что очевидно, намного больше.

Выбор режимов сварки аргоном

Наряду с выбором оборудования для качественной сварки немаловажно точно подобрать ее режим. При этом следует учитывать полярность электротока, направление его движения и свойства свариваемых материалов.

Обратную полярность или переменный ток используют в сварке изделий из бериллия, магния, алюминия и иных цветных металлов. Значение напряжения устанавливается также исходя из свойств сплавов, одновременно учитывается геометрия заготовок и размеры применяемых электродов.

Режим сварки определяет и расход защитного газа, который зависит от скорости подачи присадочного материала и наличия воздушных потоков в помещении. В некоторых случаях в аргонную среду допускается подача небольшого процента кислорода, чтобы выжечь возможные шлаки. Однако важно знать, что не для всех металлов это необходимо.

Другие статьи

|

Гибка металла: основные виды и преимущества |

Рубка металла гильотиной: особенности и преимущества |

Токарная обработка металла и ее основные принципы |

Семь главных советов для качественной сварки вольфрамовым электродом

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют — сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

В статье о сварке аргоном есть подробное объяснение почему сварку неплавящимся (вольфрамовым) электродом называют:

- TIG

- РАД

- аргонная сварка

- аргоновая сварка

- аргонодуговая сварка

Аргонодуговая сварка создает ряд трудностей, которые впоследствии влияют на качество и прочностные характеристики сварного шва, поэтому соблюдение данных семи советов существенно уменьшат вероятность попадания в затруднительную ситуацию.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого метала

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

|---|---|

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы при выборе типа, в зависимости от вида присадки каждый вольфрамовый электрод имеет цветовую маркировку на конце.

Химический состав и цвет маркировки согласно ISO 6848

| Классификационные символы | Химический состав | Код цвета, RGB значение цвета | |||

|---|---|---|---|---|---|

| Добавление оксида | Примеси, % | Вольфрам,% | |||

| Главный оксид | % | ||||

| WP | Нет | — | 0,5 максимум | 99,5 минимум | Зеленый #008000 |

| WCe 20 | CeO2 | 1,8 — 2,2 | 0,5 максимум | остальное | Серый #808080 |

| WLa 10 | La2O3 | 0,8 — 1,2 | 0,5 максимум | остальное | Черный #000000 |

| WLa 15 | La2O3 | 1,3 — 1,7 | 0,5 максимум | остальное | Золотой #FFD700 |

| WLa 20 | La2O3 | 1,8 — 2,2 | 0,5 максимум | остальное | Голубой #0000FF |

| WTh 10 | ThO2 | 0,8 — 1,2 | 0,5 максимум | остальное | Желтый #FFFF00 |

| WTh 20 | ThO2 | 1,7 — 2,2 | 0,5 максимум | остальное | Красный #FF0000 |

| WTh З0 | ThO2 | 2,8 — 3,2 | 0,5 максимум | остальное | Фиолетовый #EE82EE |

| WZr 3 | ZrO2 | 0,15 — 0,50 | 0,5 максимум | остальное | Коричневый #A52A2A |

| WZr 8 | ZrO2 | 0,7 — 0,9 | 0,5 максимум | остальное | Белый #FFFFFF |

Химический состав и цвет маркировки по ГОСТ 23949

| Марка | Массовая доля, % | Цвет | |||||

|---|---|---|---|---|---|---|---|

| Вольфрам, не менее | Присадки | Примеси, не более | |||||

| Окись лантана | Окись иттрия | Двуокись тория | Тантал | Алюминий, железо, никель, кремний, кальций, молибден (сумма) | |||

| ЭВЧ | 99,92 | — | — | — | — | 0,08 | Не маркируется |

| ЭВЛ | 99,95 | 1,1 — 1,4 | — | — | — | 0,05 | Черный |

| ЭВИ — 1 | 99,89 | — | 1,5 — 2,3 | — | — | 0,11 | Синий |

| ЭВИ — 2 | 99,95 | — | 2,0 — 3,0 | — | 0,01 | 0,05 | Фиолетовый |

| ЭВИ — 3 | 99,95 | — | 2,5 — 3,5 | — | 0,01 | 0,05 | Зеленый |

| ЭВТ — 15 | 99,91 | — | — | 1,5 — 2,0 | — | 0,09 | Красный |

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого метала

| Тип метала или сплава, который необходимо сварить | Постоянный ток | Переменный ток | |

|---|---|---|---|

| Прямая полярность (- на электроде) | Обратная полярность (+ на электроде) | ||

| Алюминий и его сплавы толщиной менее 2,5 мм | допускается | допускается | самый подходящий |

| Алюминий и его сплавы толщиной более 2,5 мм | допускается | не рекомендуется | самый подходящий |

| Магний и его сплавы | не рекомендуется | допускается | самый подходящий |

| Нелегированные и низколегированный стали | самый подходящий | не рекомендуется | не рекомендуется |

| Нержавеющая сталь | самый подходящий | не рекомендуется | не рекомендуется |

| Медь | самый подходящий | не рекомендуется | не рекомендуется |

| Бронза | самый подходящий | не рекомендуется | допускается |

| Алюминиевая бронза | допускается | не рекомендуется | самый подходящий |

| Кремниевая (кремнистая) бронза | самый подходящий | не рекомендуется | не рекомендуется |

| Никель и его сплавы | самый подходящий | не рекомендуется | допускается |

| Титан и его сплавы | самый подходящий | не рекомендуется | допускается |

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки <30°:

- легче зажигание дуги;

- более широкий сварной шов;

- необходима меньше сила сварочного тока;

- уменьшение возможности блуждания дуги;

- снижение глубины проплавления металла;

- меньше срок службы электрода из вольфрама.

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Машинка для заточки вольфрамовых электродов позволяет выполнить идеальную заточку.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Из-за высокой температуры сварочной дуги хлор испаряется и попадает в легкие сварщика.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

Правила и контроль аргонодуговой сварки Кипо Системз

Сварка нержавеющей стали в аргоновой среде, как и любая другая, требует соблюдения определенных правил и норм, которые сделают процесс безопасным, а конечный результат удовлетворяющим всем требованиям качества. В нашей стране разработаны многочисленные ГОСТы и стандарты, регламентирующие проведение сварочного процесса. Вот лишь некоторые из них:

- ГОСТ 6032-89. Регламентирует проверку нержавеющей стали на стойкость к межкристаллитной коррозии.

- ГОСТ 8713-79. Требования к сварке под флюсом.

- ГОСТ 10052-75, ГОСТ 23949-80, ГОСТ Р ИСО 3581-2009 . Требования к обычным и вольфрамовым электродам для сварки высоколегированной стали

- ГОСТ 23518-79, ГОСТ 14771-76.

Обозначают параметры сварки в защитных газах (аргон и др.)

Обозначают параметры сварки в защитных газах (аргон и др.) - РДП 26-17-071-86. Регламентирует правила по охране труда при сварочных работах.

Все материалы, используемые для сварочных работ, должны иметь сертификаты и маркировку изготовителя. Инертные газы поставляются в специальных баллонах с указанием даты выпуска, параметров содержимого (процентное соотношение примесей и т.д.).

Важным моментом является степень очистки аргона, в котором будет производиться сварка (регулируется ГОСТ 10157-79). Ведь присутствие даже минимальных примесей приводит к тому, что они поглощаются расплавленным металлом и тем самым ухудшают свойства сварного шва, вызывая дефекты, коррозию и т.д. Содержание азота в аргоне не должно превышать 0,3%, кислорода 0,03%, должна отсутствовать влага. Кроме того, специалист должен постоянно следить за расходом аргона – меньшее количество не способно защитить сварочную ванну, а перерасход приводит к образованию пор. Использование гелия вместо аргона позволяет избежать пористости и увеличить проплавляющую способность дуги, однако серьезно увеличивает стоимость работ из-за высокой цены гелия.

Использование гелия вместо аргона позволяет избежать пористости и увеличить проплавляющую способность дуги, однако серьезно увеличивает стоимость работ из-за высокой цены гелия.

Для того чтобы обеспечить максимальную прочность сварного шва, необходимо очистить свариваемые поверхности и присадочный материал. Кромки и прилегающие площади тщательно зачищают металлической щеткой непосредственно перед сваркой. При толщине материала в пределах 3-6 мм производят односторонний скос кромок, при толщине же порядка 10-20 мм делают двусторонний скос. Если до этого сталь подвергалась нагреву (при гибке, например), то проводят отжиг и травление, которое позволяет удалить насыщенный кислородом слой металла, повышающий хрупкость. Поверхность стали перед сваркой должна быть сухой.

Еще один серьезный аспект – требования, предъявляемые к используемым электродам. Аргонодуговая сварка возможна с применением как неплавящихся (вольфрамовых или графитовых), так и плавящихся электродов. Важно, чтобы электрод соответствовал типу основного металла, особенно при использовании высоколегированных электродов. Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается.

Сварка вольфрамовыми электродами проводится чаще всего при постоянном токе прямой полярности, значение которого зависит от толщины свариваемых поверхностей. Соблюдение допустимого токового диапазона важно из-за того, что превышение силы тока приводит к перегреву электродного стержня и меняет характеристику плавления, что может привести к разрушению шовного материала. Сварка постоянным током (до 600 А) прямой полярности позволяет достичь максимальной проплавляемости металла, при этом доля тепловой мощности в изделии достигает значений 50-90%, сварочная дуга легче возбуждается.

Сварка постоянным током обратной полярности используется реже по причине ряда недостатков: большие энергозатраты, меньшая глубина швов. Но есть у такого способа и преимущества – стабильность горения дуги и разрушение окисной пленки. Применяют такой тип сварки обычно для работы со стыковыми соединениями, содержащими алюминий, так как это позволяет разрушить оксидную пленку.

Такой параметр, как длина дуги, непосредственным образом влияет на формирование шва. В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления.

В зависимости от использования присадочной проволоки, длина дуги колеблется от 0,5 до 4 мм, при этом учитывается толщина и тип свариваемой стали. Существует определенная линейная зависимость: при увеличении длины дуги уменьшается глубина проплавления и растет ширина шва. Использование длинных (больше 4 мм) дуг нецелесообразно вследствие нестабильности проплавления.

По завершении сварочного процесса обязательно проводится контроль работ, который позволяет исключить возможные дефекты. Существует несколько групп методов контроля:

- Для определения поверхностных недостатков (прожоги, трещины, газовые поры и т.д.) используют визуальный осмотр и цветную дефектоскопию.

- Выявление внутренних недостатков проводят при помощи ультразвука и рентгенограммы.

- Для проверки герметичности швов и конструкции применяют пневматические и гидравлические испытания, а также тесты при помощи керосина и гелиевых маркеров.

Подводя определенные итоги, надо отметить следующее. Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды.

Аргонодуговая сварка – сложный технологический процесс, который должен проводиться профессионалами своего дела на современном и безопасном оборудовании. Если стоит задача получить качественное и отвечающее всем требованиям изделие, то недопустимо экономить на материалах и выполнении работ, ведь, как известно, скупой платит дважды.

Принцип аргонной сварки: технология производства работ

Вопросы, рассмотренные в материале:

- Каковы основные принципы аргонной сварки

- На каком оборудовании возможна аргонная сварка

- В чем особенности аргонной сварки алюминия и меди

Аргонодуговая сварка отличается от всех остальных видов тем, что в данном процессе используется электродуга с аргоном в качестве защитной среды. Инертный газ подается в первую очередь, чтобы защитить металлы на время обработки от контакта с кислородом. Из этой статьи вы узнаете основной принцип аргонной сварки, а также о том, в каких случаях его используют.

На чем основан принцип аргонной сварки

Сварка аргоном представляет собой технологию гибридного типа – благодаря ей удается соединять металлы, работа с которыми считается наиболее сложной. Принцип аргонной сварки отлично работает как с большими трубами, так и с крохотными бронзовыми статуэтками. Дело в том, что этот способ вобрал в себя лучшее из двух классических методов: дугового электрического и газового. В качестве самого распространенного примера работы с аргоном можно привести сварку нержавеющей стали.

Прежде чем приступать к обсуждению принципа действия аргонной сварки, необходимо понять физику данного процесса. Не секрет, что соединение металлических поверхностей невозможно без их нагрева. Но поскольку нагрев требует использования огня, задействуется и кислород, содержащийся в воздухе, который запускает реакцию окисления. Проблема в том, что сложные металлы или сплавы типа легированных сталей или цветных металлов сильно подвержены окислению.

Окисление опасно тем, что оно значительно снижает качество швов, – они становятся хрупкими и быстро приходят в негодность. Это происходит из-за образования в шве множества мельчайших пузырьков. Если говорить об алюминии, то он при нагревании в обычных условиях начинает гореть.

Принцип аргонной сварки используется, в первую очередь, чтобы защитить сварочную рабочую ванну от газов и примесей. В качестве защитной оболочки выступают инертные газы, это может быть не только аргон, но и гелий. Однако серьезный недостаток последнего состоит в его высокой цене и большом расходе. Например, при обработке нержавейки требуется в несколько раз больше гелия, чем аргона. Еще одна особенность использования гелия – с ним нельзя работать без защитной одежды, полностью закрывающей тело.

В связи с тем, что мы описали выше, гелий сегодня редко применяется в чистом виде, его используют в смесях для газовых лазеров. Другой инертный газ – азот. Он подходит исключительно для работы с медью. Поэтому основным и самым распространенным инертным компонентом, применяемым при гибридном подходе, работы является аргон.

Поэтому основным и самым распространенным инертным компонентом, применяемым при гибридном подходе, работы является аргон.

Назовем основные качества аргона:

- Гораздо тяжелее, чем воздух. Именно благодаря этому он легко занимает всю сварочную ванну, защищая зону плавления от других газов.

- Инертен, поэтому не вступает в реакцию с другими элементами, но, что важнее всего, никак не взаимодействует со свариваемыми поверхностями – на этом и строится принцип аргонной технологии.

Однако принцип аргоновой сварки неидеален, ведь при работе с током обратной полярности этот газ превращается в электропроводную плазму. Мы не будем вдаваться в подробности, говоря о малоприятных последствиях этого свойства.

В целом, у аргонной сварки мало минусов:

- сложное оборудование, нуждающееся в точной настройке;

- возможность работы только при наличии большого практического опыта.

Плюсов у этого принципа работы гораздо больше:

- Шов получается высокого качества, так как в нем нет примесей.

- Обработка металла в среде аргона предполагает умеренный нагрев металла, поэтому подходит для соединения заготовок даже очень сложных конструкций, при этом не происходит их деформации.

- Данный принцип работы позволяет варить однородные и разнородные металлы и сплавы, с которыми не справляются все остальные методы.

- Высокая скорость работы достигается благодаря использованию дуги с высоким температурным режимом.

Все обозначенные нами недостатки кажутся незначительными по сравнению с тем, какие возможности открывает аргонная сварка.

Аргонная сварка: принцип работы в зависимости от вида

Аргонную сварку принято делить на виды исходя из степени механизации:

- Ручная. В этом случае сварщик самостоятельно передвигает горелку и подает сварочную проволоку.

При данном подходе могут применяться только неплавящиеся электроды из вольфрама.

При данном подходе могут применяться только неплавящиеся электроды из вольфрама. - Механизированная/полуавтоматическая методика, при которой проволоку подает машина, а сварщик работает непосредственно с горелкой. Чаще всего этот принцип используется при аргонной сварке нержавейки полуавтоматом. Еще один яркий пример – механизированная аргонодуговая сварка плавящимся электродом. Есть и новые, узкоспециализированные технологии в этой области. К ним относится обработка нержавейки полуавтоматом в среде углекислого газа.

- Автоматическая аргонная сварка. Оператор дистанционно управляет автоматом: перемещает горелку и подает проволоку. Сегодня постепенно распространяются системы, которые могут работать даже без постоянного контроля человека. Чаще всего роботы выполняют сварку труб из нержавейки. Автоматическая аргонодуговая сварка с использованием неплавящегося электрода все чаще применяется в сфере промышленности.

На каком оборудовании осуществляется аргонная сварка

Принцип аргонной сварки требует использования разнообразного оборудования. Но в этом нет ничего страшного, ведь сегодня можно приобрести готовые наборы со всем необходимым, причем по доступной цене.

Но в этом нет ничего страшного, ведь сегодня можно приобрести готовые наборы со всем необходимым, причем по доступной цене.

Все оборудование делится на три вида:

- Специализированное – для работы с заготовками одного типа.

- Специальное – для промышленных предприятий, работающих с заготовками одного типоразмера.

- Универсальное – для всех видов работ в аргоне, в том числе для соединения деталей из нержавеющей стали полуавтоматом.

Рекомендуем статьи по металлообработке

Но нужно понимать, что принцип аргонной сварки совершенствуется. Так, чтобы обрабатывать листы металла с более толстыми краями и увеличить производительность, технология была доработана следующим образом:

- Используется специальная горелка, позволяющая одновременно использовать несколько вольфрамовых электродов. Это необходимо, чтобы получать качественный шов, несмотря на высокую скорость работы.

- Есть приспособление для нагревания проволоки.

- Применяется пульсирующий ток – паузы в его поступлении нужны, чтобы металл успевал кристаллизоваться. Если синхронизировать движение дуги с импульсами тока, удается добиться эффективной плавки при любом положении в пространстве.

Горелка необходима для подачи электроэнергии и формирования газовой защиты, поэтому так важен ее грамотный подбор. Принцип аргонной сварки предполагает использование специальной горелки с неплавящимся вольфрамовым электродом, что очень важно, например, для сварки нержавейки.

Чтобы понимать принцип работы в среде аргона, важно представлять себе технические характеристики горелки:

- допустимое значение сварочного тока/мощность;

- тип охлаждения при сильных и слабых токах;

- длину кабеля;

- наличие в конструкции керамического сопла и фиксатора вольфрамового электрода;

- универсальность, то есть возможность подключать горелку к разным системам.

Главным элементом аргоновой горелки является резервуар со штуцерами для охлаждающей жидкости. Вольфрамовый электрод подключен к электрическому кабелю аппарата, вокруг электрода идет подача инертного газа.

Как работает горелка?

- Одновременно включаются сварочный аппарат, циркуляция охлаждающей жидкости, подача газа на горелку, в результате чего образуется защитное облако аргона.

- Поджигается дуга, заготовки нагреваются до температуры плавления, присадочная проволока помещается в рабочую ванну.

- Присадочная проволока и вольфрамовый электрод перемещаются вдоль шва.

1. Горелка с неплавящимся электродом.

Речь идет, преимущественно, о ручной аргонной сварке неплавящимся электродом. Такой способ является единственным возможным для обработки нержавеющей стали и химически активных металлов, то есть алюминия, титана и магния, при этом используется электрод из вольфрама.

Горелка состоит из электрода, зафиксированного в токоподводящей цанге, керамического сопла, которое используется для направления аргоновой струи, системы охлаждения посредством воздуха либо воды. Диаметр электрода подбирается в соответствии с используемой силой тока.

Принцип работы при механизированной аргонной сварке несколько отличается, поэтому используется иная горелка. Она состоит из вольфрамового неплавящегося электрода с маховичком для подъема и опускания, токоподводящей сменной цанги с гайкой, позволяющей использовать разные по диаметру электроды.

Поскольку данный принцип работы дает возможность избежать появления брызг металла, вместе с керамическими соплами используются проницаемые для газа сетчатые линзы – они необходимы для образования равномерного потока газа. Отметим, что аргонная сварка неплавящимся электродом является одним из наиболее популярных подходов в непромышленных масштабах.

2. Горелка с плавящимся электродом.

Такой вариант работы обычно применяют при автоматической и полуавтоматической аргонной сварке. Дуга подается между концом сварочной проволоки и заготовкой. Могут использоваться жидкостные и воздушные системы охлаждения. Принцип выбора сопла мало отличается от применяемого в случае с неплавящимися электродами.

Аргонная сварка: принцип работы

Принцип работы аргонной сварки инверторным способом

На сегодняшний день инверторный способ является наиболее востребованным принципом аргонной сварки. Его используют как в промышленности, так и в домашних условиях. Инвертор представляет собой аппарат дуговой сварки, задача которого состоит в том, чтобы преобразовывать постоянный ток в переменный. Немаловажно, что это устройство легко подстраивается под скачки напряжения источника электричества.

Инверторный аппарат отличается небольшими размерами и весом, при этом надежен и отлично подходит для сварочных работ в любых условиях. Немаловажно, что он может использоваться для обучения новичков.

На самом деле, если сравнивать принцип инверторной аргонной сварки нержавейки и работу с другим оборудованием, то первый вариант оказывается проще и удобнее. Дело в том, что от сварщика требуется только двигать горелку вдоль шва. Радует и результат – шов получается тонким и ровным, но лишь при условии, что соблюдены все технологические требования. Работа возможна и без присадочной проволоки, если удается добиться очень плотного соединения краев заготовок.

Как выбрать режим работы, не нарушая основные принципы аргонной сварки

Качество сварного шва во многом зависит от выбора режима сварки.

Направление и полярность тока подбирают в соответствии с обрабатываемыми металлами. Так, большая часть сплавов на основе стали требует сварки полярным постоянным током: на этом основан принцип сварки нержавейки полуавтоматом и труб из нержавеющей стали. Для цветных металлов, алюминия, магния подходит переменный ток обратной полярности.

Расход аргона зависит от скорости его подачи и внешних условий: если приходится работать на улице при сильном ветре, объем необходимого газа значительно увеличивается.

Может показаться странным, но в аргоновую газовую смесь добавляют до 5 % кислорода. В столь небольших количествах последний способствует очистке от вредных примесей, так как они вступают с ним в реакцию и просто сгорают.

Сварка алюминия по принципу аргонной сварки

Как мы уже говорили, невозможно сварить алюминий без использования аргонной среды. Дело в том, что при соприкосновении с кислородом, содержащимся в воздухе, на этом металле сразу же образуется оксидная пленка. И это становится действительно серьезной проблемой, поскольку, хотя алюминий является одним из самых сложных в обработке, его чаще всего используют для бытовых нужд.

Для плавления оксидной пленки требуется температура, значительно превышающая температуру плавления самого металла. Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока. Ток обратной полярности значительно поднимает температуру плавления за счет особой катодной очистки оксидной пленки. Высокая температура приводит к тому, что разрушается даже тугоплавкий вольфрам в электроде. Ток прямой полярности не позволяет пробить оксидную пленку, зато дуга получается стабильной и короткой. Как вы поняли, прочность и внешний вид шва зависят от переключения полярности.

Работа с постоянным током при аргонной обработке алюминия возможна, но только при условии использования чистого гелия в качестве инертного газа. Такой вариант обработки будет стоить гораздо дороже, а сам принцип работы более сложен с технической точки зрения.

Очень важно правильно подготовить алюминиевые заготовки, прежде чем приступать к процессу плавления. От этого непосредственно зависит качество будущего шва. Во время очистки нужно выполнить такие этапы:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Сварка меди по принципу аргонной сварки

Медь отличается от других металлов тем, что отлично противостоит ржавчине и устойчива в агрессивных средах. Поэтому для ее сварки требуется аргон высшего сорта либо в сочетании с гелием (причем аргона при этом должно быть больше). Используются плавящиеся или неплавящиеся вольфрамовые электроды, постоянный ток.

Предварительный нагрев до +800 °С используется в тех случаях, когда толщина медной заготовки превышает 4 мм. Присадочная проволока может быть из меди или медно-никелевого сплава. Дуга в этом случае должна обладать высокой устойчивостью.

Поскольку медь имеет высокую теплопроводность, кромки металла нужно обязательно разделывать. Если речь идет о листе до 12 мм толщиной, можно произвести только одностороннюю разделку, тогда как для более толстых кромок приходится проводить двустороннюю.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

TIG сварка стали для чайников. Теория. Часть 1

Это статья из серии экспресс-уроков Свар-EXPRESS.Тема урока: Сварка труб, сварка массивных заготовок, настройка аппарата в режиме Pulse для сварки нержавейки

Для демонстрации используется сварочный аппарат AuroraPro Inter TIG 200 Pulse

| Инженер-сварщик Евгений Евсин |

Выбор маски для TIG сварки

Здравствуйте, сегодня мы подробно остановимся на TIG сварке черного металла, и я вам расскажу, что для этого нужно. В первую очередь, нам необходимы специальные перчатки сварщика для аргонодуговой сварки, такие перчатки в отличии от краг сварщика имеют более облегающую форму рук, чтобы было удобно подавать металл в сварочную ванну.

Хотелось бы более подробно остановиться на масках сварщика. Существует огромный выбор масок, и я хотел бы сказать, что при выборе маски конктерно для TIG сварки нужно подходить более ответственно, потому что не все маски хорошо реагируют на сварочную дугу аргонодуговой сварки.

Эта дуга более концентрирована, брызги в разные стороны не разлетаются, и поэтому датчики не всегда могут вовремя засекать эту вспышку, и сварщик может поймать «зайчика». Поэтому необходимо выбирать такие маски, где именно указано, что данные маски предпочтительно использовать для TIG сварки. Из масок Aurora я бы рекомендовал маску SUN 7, она неплохо подходит для аргонодуговой сварки.

Выбор источника тока

Для сварки черного металла и нержавейки подойдут все аппараты аргонно-дуговой сварки из линейки Aurora Pro. Мы рассмотрим сварку черного метала на примере аппарата Inter TIG 200 Pulse. Данный аппарат снабжен всеми необходимыми функциями для аргонодуговой сварки, помимо заварки кратера и бесконтактного режима в нем еще имеется и пульс, его мы тоже рассмотрим. В процессе сварки я расскажу, как это может быть на примере других аппаратов.

Подготовка к работе

Перед тем как приступить к сварке, нужно подготовиться к работе. Первым делом необходимо правильно заточить электрод. Электрод необходимо затачивать остро, чтоб он был как иголочка. Существуют определенные требования по заточке электрода, под каким углом это должно быть, но я это всегда делаю на глаз.

Кончик моего электрода окрашен в золотой цвет – это универсальный электрод с добавлением лантана, он подходит для сварки постоянного, и для переменного тока. Затачивать его можно кому как удобно, я затачивал на точиле, иногда я делаю это на болгарке на низких оборотах именно отрезным диском.

Существуют различные машинки для заточки электродов. Диаметр электрода я использую 2,4 мм, такой электрод хорошо подойдет для сварки как тонкого металла (1,5-2 мм), так и толстого (5-6 мм).

Когда мы вставляем электрод в цангу нужно проверить, что электрод надежно вставлен и затянут, в обратном случае электрод будет нагреваться внутри и возможен перегрев горелки.

Вылет электрода выставляем примерно 8 мм, чтобы он выглядывал из сопла, вылет можно регулировать в зависимости от того, какое соединение мы свариваем. Например, для углового соединения вылет можно сделать 10 мм.

Существует огромный выбор сопел, начиная от очень маленьких так и до №10. Самые универсальные сопла – под номерами 5 и 6 – подойдут для сварки любой конструкции, но большие диаметры сопел целесообразно использовать для сварки нержавейки, чтобы защита металла была лучше, в этом случае расход газа будет выше. Для ювелирной работы используются маленькие сопла.

Смотрите данную статью в видео-ролике:

Рекомендации по использованию защитного газа для сварки MIG и TIG — Sandvik Materials Technology

Защита защитным газом

Защитные газы для сварки MIG / GMAW

Основным газом для сварки MIG / MAG является аргон (Ar). Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Для сварки всех марок можно использовать аргон или смеси аргона и гелия. Однако для стабилизации дуги, улучшения текучести и улучшения качества наплавленного металла обычно требуются небольшие добавки кислорода (O2) или углекислого газа (CO2).Для нержавеющих сталей также доступны газы, содержащие небольшое количество водорода (h3).

В таблице указан соответствующий выбор защитного газа для сварки MIG / MAG с учетом различных типов нержавеющей стали и типов дуги.

| Основной металл (вид материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая сталь | Duplex нержавеющая сталь | Супер-дуплекс нержавеющая сталь сталь | Ферритный нержавеющая сталь | Высоколегированная Аустенитная Нержавеющая сталь | Никель Сплавы | |

| Ар | – | – | ● a | – | ● a | ● a |

| Ar + He | – | – | ● a | – | ● a | ● a |

| Ar + (1-2)% O 2 | ● b | ● b | (●) | ● b | ● | – |

| Ar + (1-2)% CO 2 c | ● d | ● d | (●) | ● d | ● | – |

| Ar + 30% He + (1-2)% O 2 | ● e | ● e | ● e | ● e | ● | – |

| Ar + 30% He + (1-2)% CO 2 c | ● e | ● e | ● e | ● e | ● | – |

| Ar + 30% He + (1-2)% N 2 | – | – | ● | – | ● f | – |

a) Предпочтительно при импульсной сварке MIG.

b) Более высокая текучесть ванны расплава по сравнению с добавкой CO 2 .

c) Не использовать при дуговой сварке со струйным переносом, где требуется очень низкое содержание углерода.

d) Лучшие характеристики сварки короткой дугой и позиционной сварки, чем с Ar + (1-2)% O 2 .

e) Более высокая текучесть ванны расплава по сравнению с Ar. Лучшие характеристики сварки короткой дугой, чем с Ar + (1-2)% CO 2 .

е) Для марок, легированных азотом.

Защитный газ для сварки TIG / GTAW

Обычным газом для сварки TIG является аргон (Ar).Гелий (He) может быть добавлен для увеличения проплавления и текучести сварочной ванны. Для сварки всех марок можно использовать аргон или смеси аргона и гелия. В некоторых случаях для достижения особых свойств могут быть добавлены азот (N 2 ) и / или водород (H 2 ). Например, добавление водорода дает такой же, но гораздо более сильный эффект, как добавление гелия. Однако добавки водорода не следует использовать для сварки мартенситных, ферритных или дуплексных марок.

В качестве альтернативы, если добавлен азот, свойства наплавленного металла сплавов, легированных азотом, могут быть улучшены.Окисляющие добавки не используются, поскольку они разрушают вольфрамовый электрод.

Рекомендации по использованию защитных газов при сварке TIG различных нержавеющих сталей приведены в таблице. Для плазменно-дуговой сварки типы газов с добавками водорода, указанные в таблице, в основном используются в качестве плазменного газа, а чистый аргон — в качестве защитного газа.

| Основной металл (вид материала) | ||||||

|---|---|---|---|---|---|---|

| Аустенитная нержавеющая сталь | Duplex нержавеющая сталь | Супер-дуплекс нержавеющая сталь сталь | Ферритный нержавеющая сталь | Высоколегированная аустенитная нержавеющая сталь | Никелевые сплавы | |

| Ар | ● | ● | ● | ● | ● | |

| Ar + He а | ● | ● | ● | ● | ● | ● a |

| Ar + (2-5)% H 2 а, б | ● b | – | – | – | ● b | ● b |

| Ar + (1-2)% N 2 | – | ● | ● | – | – | – |

| Ar + 30% He + (1-2)% N 2 | – | ● | ● | – | – | – |

а) Улучшает текучесть по сравнению с чистым аргоном.

б) Предпочтительно для автоматической сварки. Высокая скорость сварки. Риск пористости в многопроходных сварных швах.

Защита корня

Безупречный результат сварки без ухудшения коррозионной стойкости и механических свойств может быть получен только при использовании защитного газа с очень низким содержанием кислорода. Для достижения наилучших результатов можно допустить максимум 20 ppm O 2 на корневой стороне.

Это может быть достигнуто с помощью продувочной установки и может контролироваться с помощью современного измерителя кислорода.Чистый аргон на сегодняшний день является наиболее распространенным газом для защиты корней нержавеющих сталей. Формир-газ (N 2 + 5–12% H 2 ) является отличной альтернативой для обычных аустенитных сталей. Газ содержит активный компонент H 2 , который снижает уровень кислорода в области сварного шва.

Азот можно использовать для дуплексных сталей, чтобы избежать потерь азота в металле сварного шва. Чистота газа, используемого для защиты корней, должна быть не менее 99,995%. Когда продувка газом нецелесообразна, альтернативой может быть корневой флюс.

Защита от расплавленного шлака

При дуговой сварке под флюсом (SAW) и электрошлаковой сварке (ESW) защита достигается за счет сварочного флюса, полностью покрывающего расходные материалы, дугу и ванну расплава. Флюс также стабилизирует электрическую дугу. Флюс плавится за счет тепла процесса, создавая покрытие из расплавленного шлака, которое эффективно защищает сварочную ванну от окружающей атмосферы.

Сварка MIG в 100% аргоне в защитном газе

Можно ли сваривать сталь методом MIG с использованием 100% аргона?

Это вопрос, с которым в какой-то момент столкнется каждый сварщик, и да, вы можете сваривать сталь методом MIG, если все, что у вас есть, — это чистый аргон.Но это не идеально. И нержавеющая не рекомендуется.

А…

Кажется, всегда есть «но», «два» или «три». В этом случае, однако, вам нужно знать, как и почему стоят эти «но», чтобы правильно ответить на этот, казалось бы, простой вопрос.

Зачем использовать чистый аргон?

Большинство людей, читающих эту статью, уже знают, почему кто-то может подумать об использовании 100% аргона для сварки стали методом MIG.

Необходимость.

У каждого сварщика заканчивается газ.Но никто не хочет тратить драгоценное время на беготню за бензином посреди рабочего дня. Или, может быть, ваш поставщик газа закрыт.

Но, если у вас в магазине есть резервуар со 100% аргоном для других видов сварки, вы можете использовать его и продолжать работать. Вы сможете без перерывов наполнять баллон газовой смеси MIG.

Использование чистого аргона означает просто проявить изобретательность и продуктивность в крайнем случае.

Но стальной сварной шов может быть недостаточно высокого качества в зависимости от того, что вы свариваете.

Почему 100% аргон так отличается?

Защитный газ MIG не просто защищает сварной шов от вредных атмосферных газов. Да, важно не допускать попадания этих газов и не делать сварной шов пористым.

Но его состав также влияет на качество дуги и теплопроводность. Эти свойства также существенно влияют на получаемый сварной шов.

Итак, вам нужно знать, чего ожидать при использовании 100% аргона для сварки стали методом MIG. Некоторые из характеристик, которые вы испытаете при его использовании, включают:

- Аргон имеет более низкий потенциал ионизации, что снижает напряжение и мощность дуги.

- Дуга имеет тенденцию быть менее стабильной.

- Сочетание нестабильной дуги с пониженной мощностью предотвращает образование текучей рабочей лужи. Другими словами, металлическая ванна будет жесткой и трудной для обработки.

- Аргон имеет более низкую теплопроводность, и внешние края дуги остаются холодными. Это означает, что вы получите узкое, уменьшенное проникновение с меньшим количеством сплавления.

- Наполнитель располагается поверх стали в виде узкого высокого валика. Сварные швы

- MIG с использованием чистого аргона подвержены подрезу.