Теплообменник трубчатый, принцип работы, технические характеристики, чертеж.

Создание качественной системы с максимально быстрой передачей тепла возможно только при использовании практичных составляющих. В данном плане теплообменник трубчатый подходит как нельзя лучше. Он позволяет обогреть значительные по объемам помещения, может использоваться для складов, морских судов или промышленных цехов. При этом абсолютно чистая среда эксплуатации для устройства не нужна.

Особенности и принцип работы трубчатых теплообменников

Помимо эксплуатации в системах отопления и теплосетях может использоваться устройство и для пастеризации или охлаждения разнообразных продуктов.

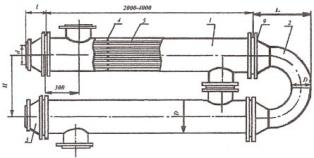

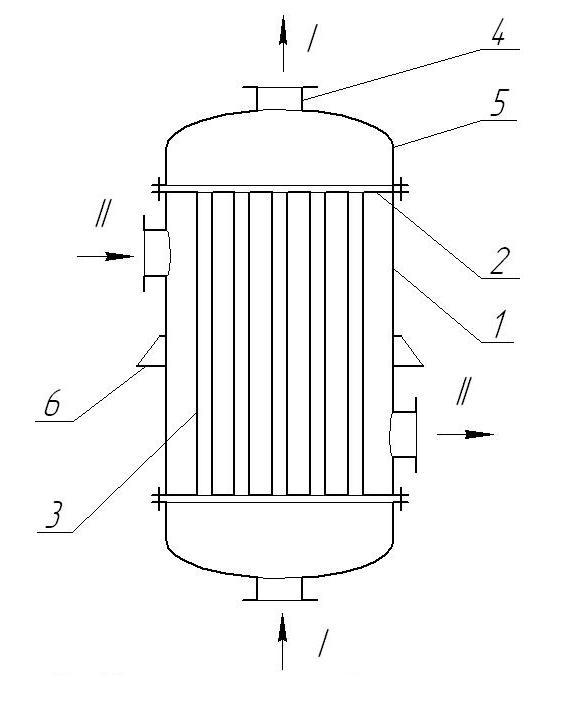

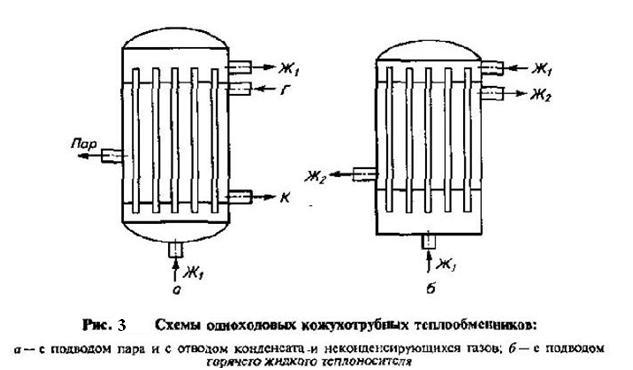

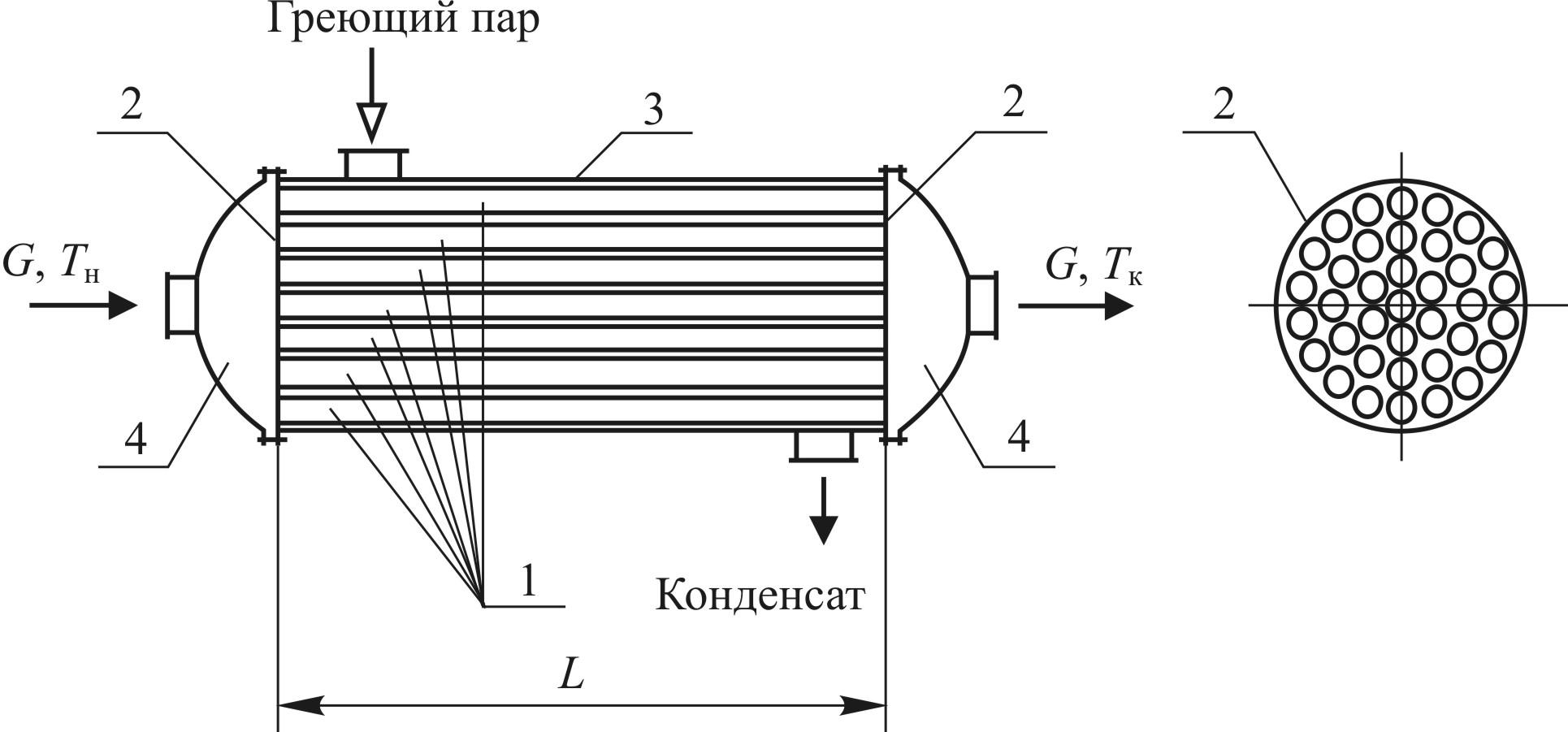

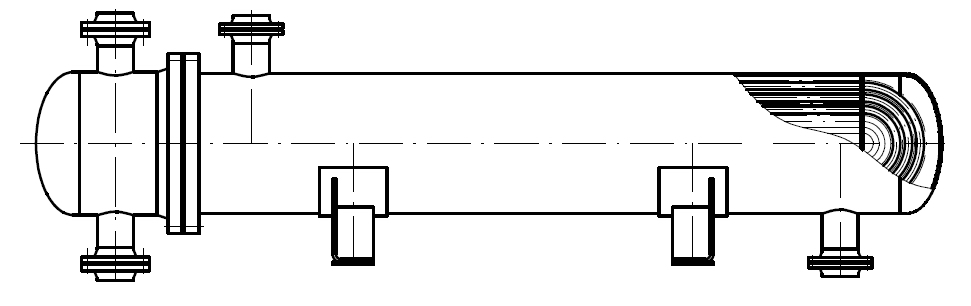

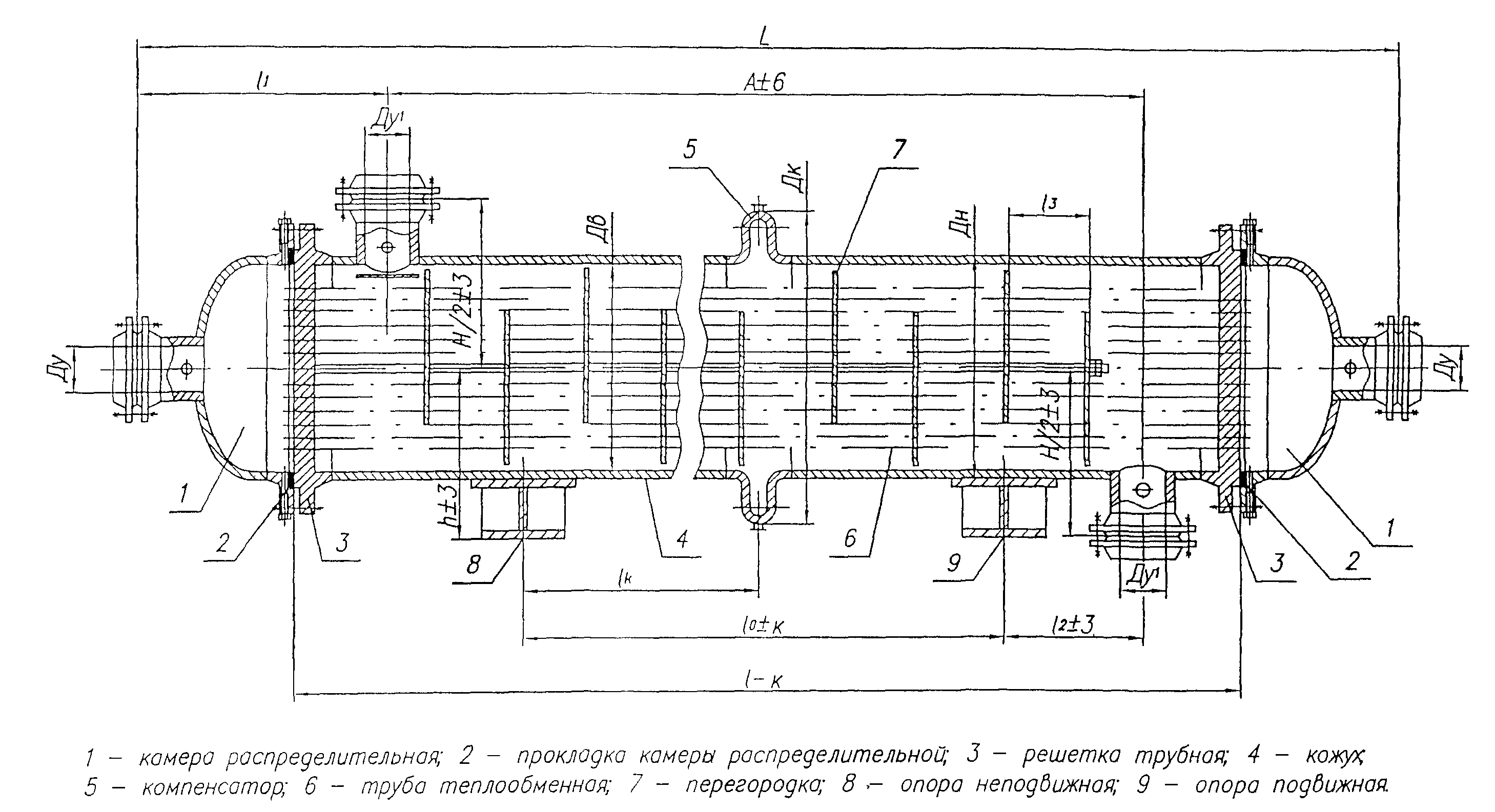

Простой трубчатый теплообменник чертеж которого показывает из скольких трубок и из скольких отдельных секций состоит устройство, позволяет для определенной сферы использования подобрать идеальную конструкцию.

В основе любого устройства такого типа находятся множественные каналы (трубки), по которым проходят теплоносители с разными температурами.

Обычный трубчатый теплообменник принцип работы которого описан выше, состоит из одной или нескольких труб, соединенных вместе. При этом на концах входной и выходной трубы расположены штуцеры, позволяющие отрегулировать подачу теплоносителей.

Основные характеристики устройства

Трубчатый теплообменник технические характеристики которого представлены наивысшей отметкой выделения тепла, зачастую имеет небольшое количество внутренних каналов. За счет этого теплоотдача намного выше. Помимо этого, на КПД будет влиять и находящееся внутри вещество-теплоноситель, и скорость его передвижения по трубкам. Наиболее популярны

Устойчивость к агрессивным средам, а также высокая теплоотдача делают агрегат незаменимым для использования в системах отопления или кондиционирования. В случае применения устройства для сельского хозяйства агрегат обеспечивает не отопление, а охлаждение (или пастеризацию) пищевых продуктов.

В случае применения устройства для сельского хозяйства агрегат обеспечивает не отопление, а охлаждение (или пастеризацию) пищевых продуктов.

Высокое качество, эффективность и действенность позволяют использовать трубчатые теплообменники повсеместно. Кроме того они имеют длительный срок службы и ко всему прочему обладают невысокой ценой.

Применение кожухотрубных теплообменников | Сервисный центр

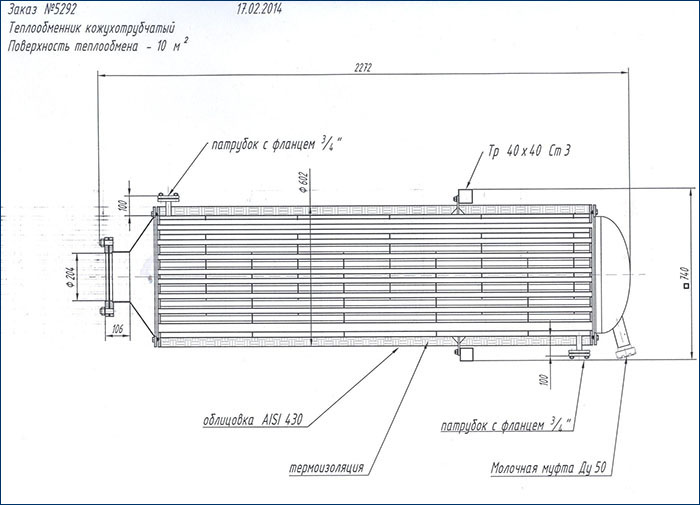

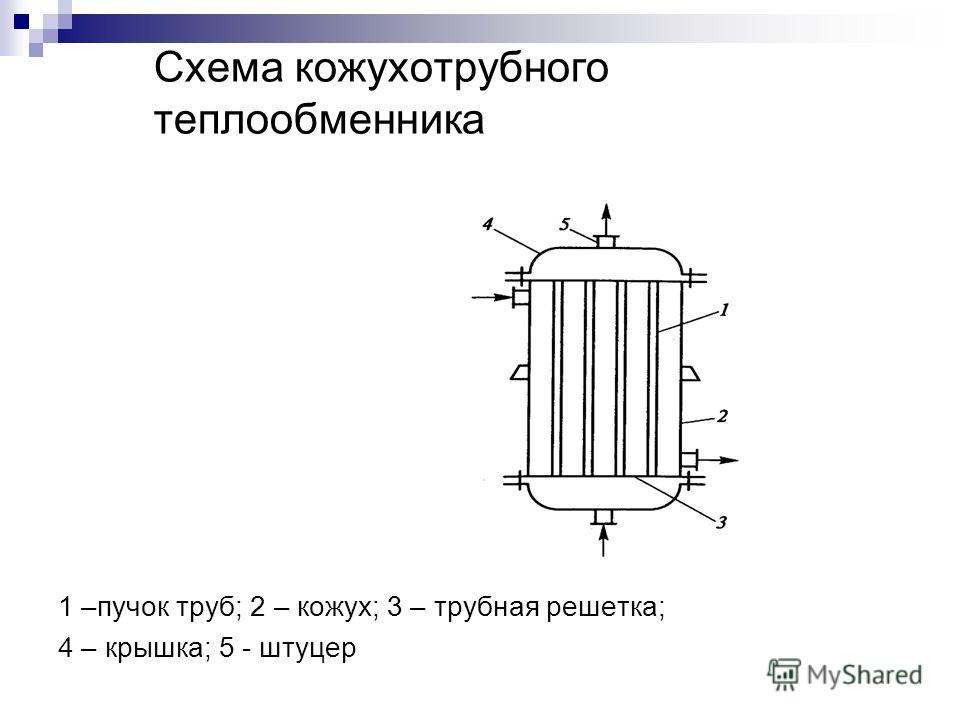

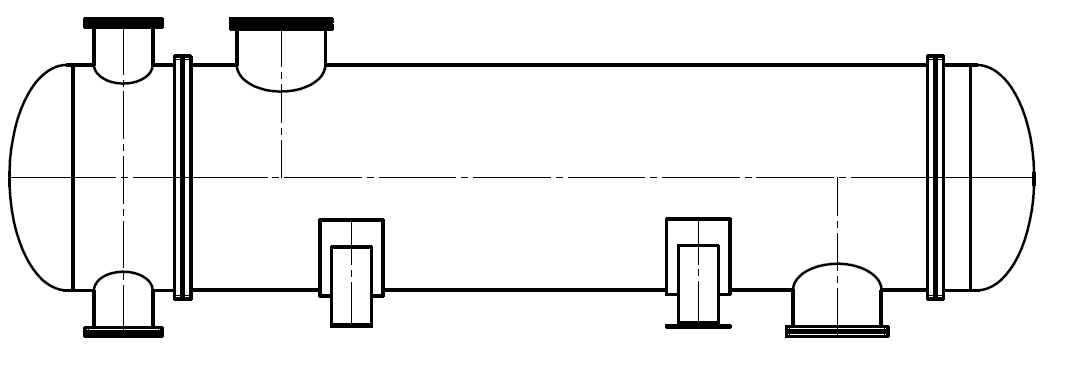

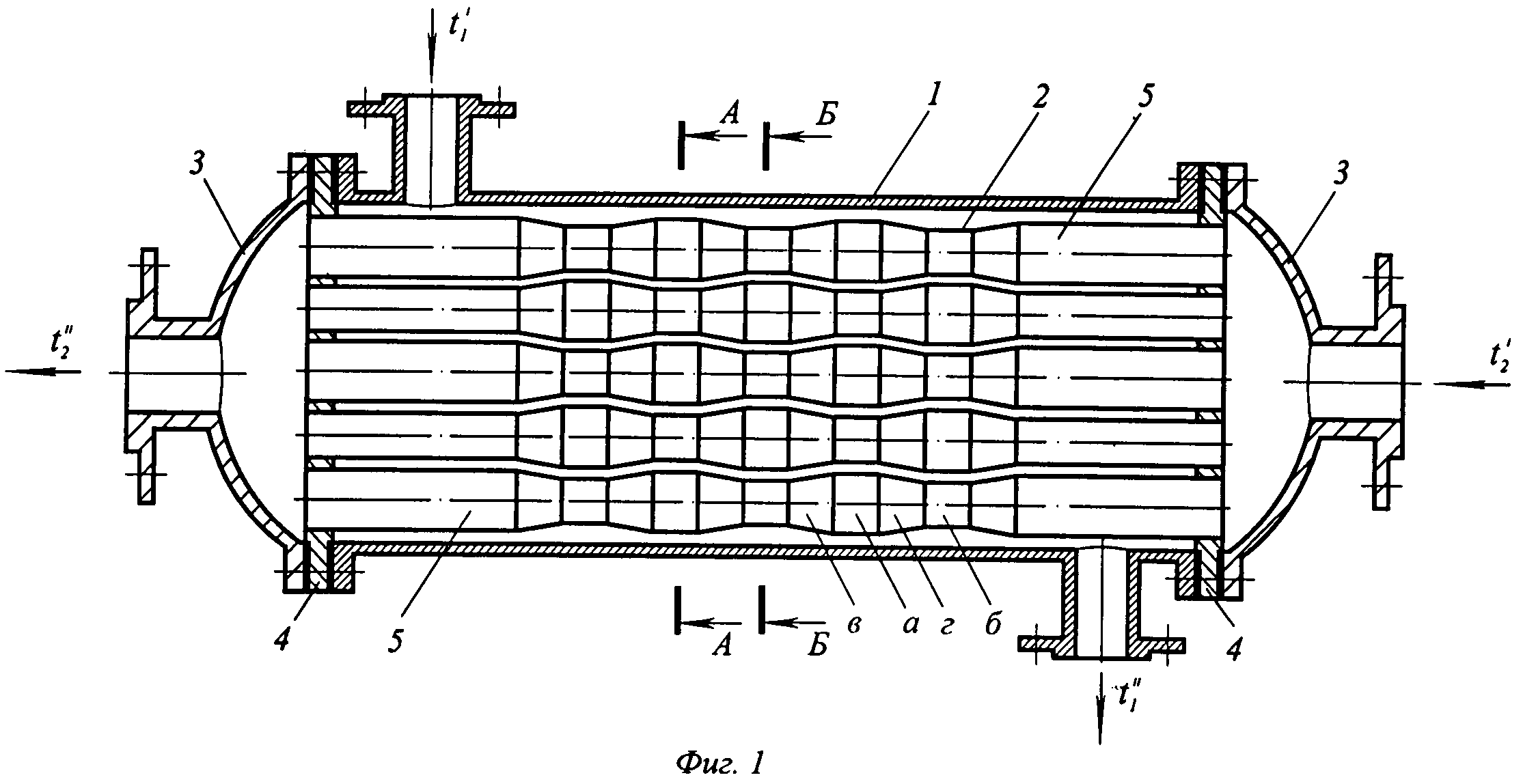

Задача теплообменника – обеспечение теплообмена между рабочими жидкостями, имеющими разную температуру. Кожухотрубные теплообменники в нашей стране наиболее популярны и с успехом применяются в различных отраслях промышленности.

В отличие от прочих теплообменных агрегатов кожухотрубные модели представляют собой рекуператоры, то есть, аппараты, в которых хладоноситель движутся каждый по своим трубам, не смешиваясь.

Конструктивно такой агрегат представляет собой конструкцию «2 в 1» — кожух из нержавеющей или углеродистой стали в виде трубы с вмонтированной внутрь трубчаткой – пучком труб, через которые пропускается рабочая жидкость.

Трубное и межтрубное пространство разобщено — в каждом из них создается своя среда.

Сферы применения кожухотрубных теплообменников

Преимущественная область применения кожухотрубных теплообменников – это охлаждение рабочих жидкостей в чиллерах и нагрев хладагента для работы тепловых насосов. Наибольшей популярностью кожухотрубные модели пользовались в советский период.

Доказав свою надежность, долговечность и стабильность, они с не меньшим успехом используются сегодня в газовой промышленности, на нефтеперерабатывающих и химических предприятиях, а также в молочном и пивном производстве в составе чиллеров.

Ремонт и обслуживание кожухотрубных теплообменников

Восстановление теплообменных агрегатов производится с учетом особенностей конкретной конструкции. Ремонт кожухотрубного теплообменника начинается с диагностики, по результатам которой определяется объем работ. В большинстве случаев поводом для ремонта является повреждение трубчатки.

Замена отдельных трубок – задача очень трудоемкая. Решают ее посредством заглушки вышедших из строя элементов, что приводит к сокращению площади теплообменной поверхности.

Сменный блок трубок кожухотрубного теплообменника отличное решение

При использовании кожухотрубных теплообменников компании Ангара – Dalgakiran со сменной трубчаткой задача по восстановлению рабочих функций решается очень просто — путем замены блока с трубками на новый. Это позволяет избежать сокращения площади теплообменной поверхности и полноценно эксплуатировать агрегат на полную мощность.

Преимущества конструкции кожухотрубных теплообменников

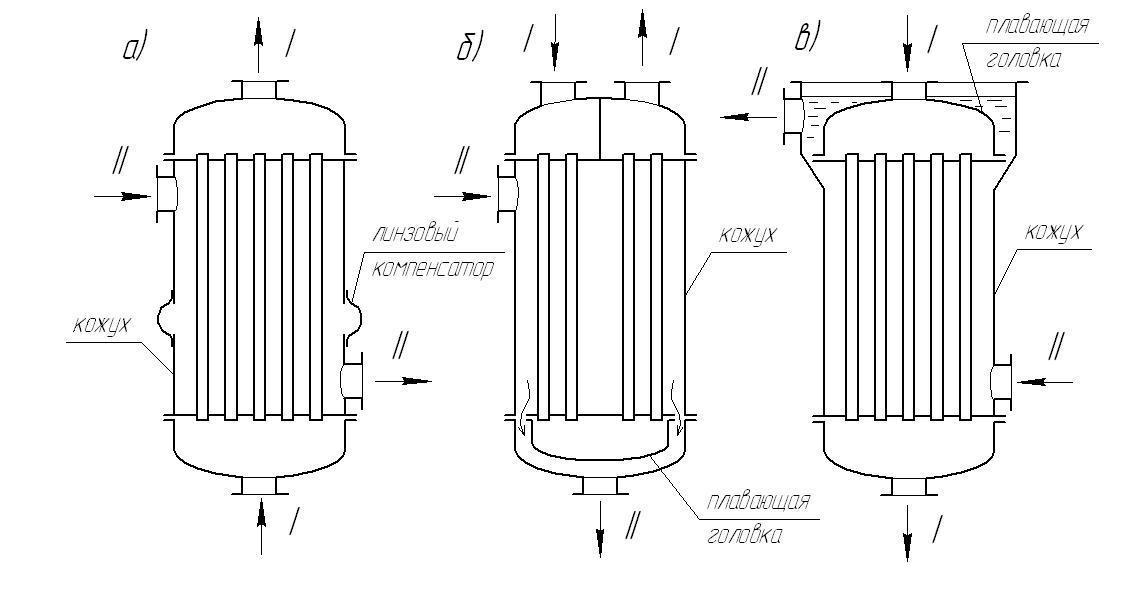

Конструкция кожухотрубного теплообменника принципиально не менялась с момента своего первого появления. Модернизировались отдельные элементы, применялись более современные материалы, менялось количество и размер внутренних трубок, но конструкция труба в трубе осталась неизменной.

Тем не менее, кожухотрубный теплообменник до сих пор остается незаменимым во многих отраслях и связано это с целым рядом присущих ему преимуществ.

- Высокая стойкость к гидроударам.

- Нетребовательность к чистоте рабочей среды.

- Не большой коэффициент теплопередачи.

- Оптимальная эффективность.

- Долговечность и износостойкость.

- Ремонтопригодность.

- Стабильная работа в агрессивной среде, при повышенном давлении и высоких температурах.

- Безопасность эксплуатации.

- Надежность конструкции и безотказность.

Сегодня на рынке представлено немало отечественных и зарубежных марок кожухотрубных теплообменников, разработанных с учетом требований современной промышленности и нормативов безопасности

Назад в раздел

Индукционные нагреватели (котлы) — варианты конструкций

За последние 10-15 лет индукционные нагреватели на токах промышленной частоты приобрели широкое распространение. Впрочем, заявляемые производителями высокие потребительские качества индукционных нагревателей, такие как надежность, неприхотливость, экономичность находят подтверждение в условиях реальной эксплуатации.

►См. Индукционные нагреватели в нашем каталоге

ИНДУКЦИОННЫЕ НАГРЕВАТЕЛИ: ЧТО ОБЩЕГО?Как бы это банально ни звучало, но общее в индукционных нагревателях – это индукционный способ нагрева. Мы уже рассматривали подробно принцип работы индукционных нагревателей и их отличие от других типов электронагревателей.

Любой индукционный нагреватель будет состоять из первичной обмотки (катушки индуктивности) и вторичной обмотки – теплообменного устройства. Теплообменное устройство представляет собой короткозамкнутый виток, который разогревается под воздействием переменного магнитного поля, индуцируемого катушками индуктивности (отсюда, собственно, само название – «индукционный нагреватель»). В общем виде, принцип можно проиллюстрировать так:

Причем, что интересно, запатентовать этот принцип невозможно – он основан на элементарных физических законах и доступен каждому. Так, например, энергетикам известно такое свойство трансформатора как его разогрев в процессе работы. Только в случае с трансформатором выделение тепла – это головная боль для энергетиков, в конструкции же индукционного нагревателя это свойство возведено в абсолют, и сегодня производители заявляют о достижении ими КПД 98, а то и все 99%. Производители вообще любят показатель КПД, потому что этот показатель – относительный, а следовательно можно заявлять что угодно, и при этом не бояться ответственности: при определенных условиях можно заявить, что КПД вообще 100% — на то он и относительный коэффициент.

Так, например, энергетикам известно такое свойство трансформатора как его разогрев в процессе работы. Только в случае с трансформатором выделение тепла – это головная боль для энергетиков, в конструкции же индукционного нагревателя это свойство возведено в абсолют, и сегодня производители заявляют о достижении ими КПД 98, а то и все 99%. Производители вообще любят показатель КПД, потому что этот показатель – относительный, а следовательно можно заявлять что угодно, и при этом не бояться ответственности: при определенных условиях можно заявить, что КПД вообще 100% — на то он и относительный коэффициент.

Индукционные нагреватели: единство и борьба противоположностей

Так в чем же тогда эти запатентованные различия? Оказывается, главным образом, в конструкции теплообменника. Конечно, есть различия и в конструкции магнитопроводов и в конструкции катушек – они могут быть вытянутыми, сплющенными, могут отличаться материалом провода и количеством витков, однако суть от этого не поменяется.

- Индукционный нагреватель кожухового типа

- Индукционный нагреватель с трубчатым теплообменником

- Индукционный нагреватель с объемным теплообменником (электронагреватель индуктивно-кондуктивного типа – именно так называет его сам производитель)

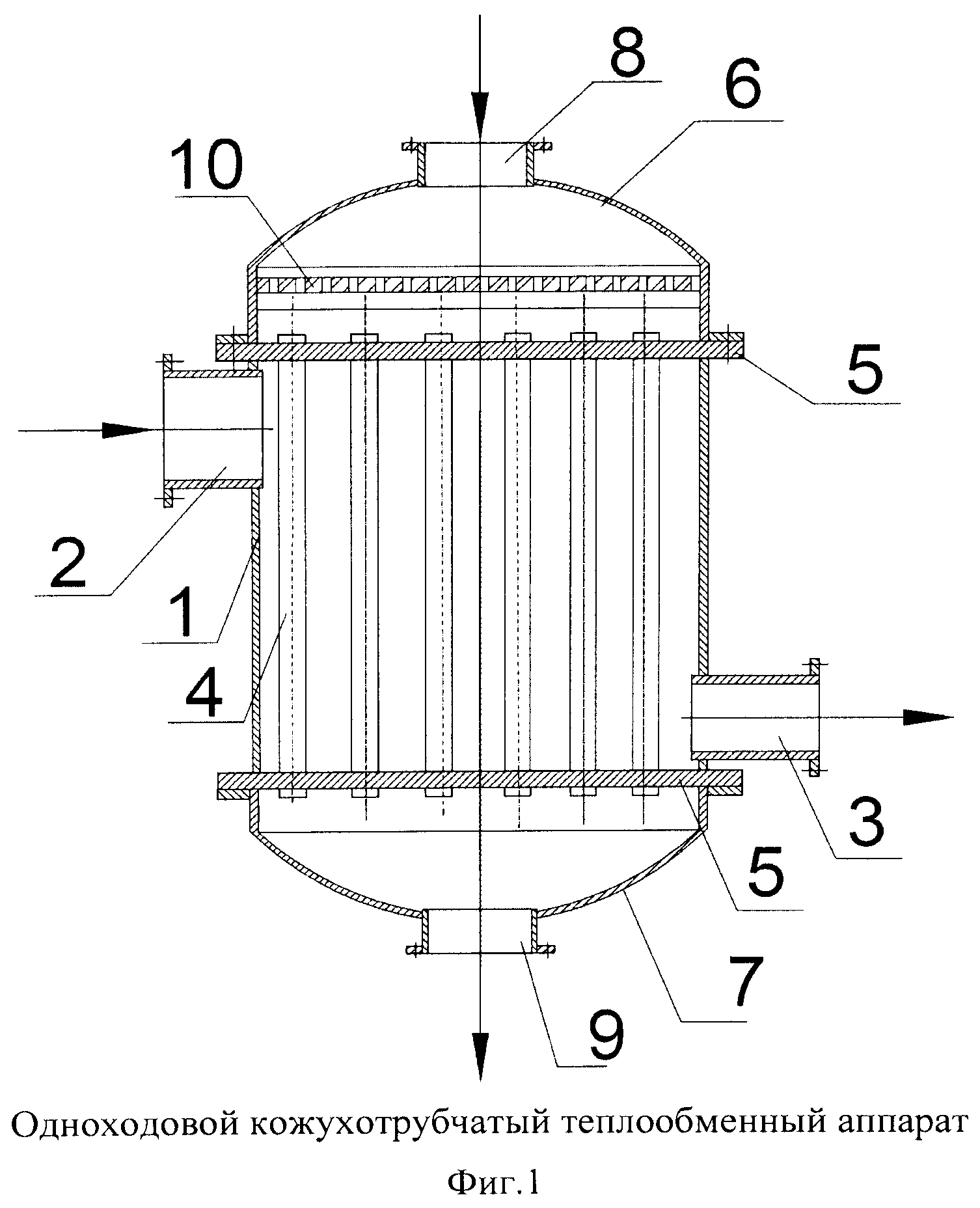

Индукционный нагреватель кожухового типа

Начнем с первого – «индукционного нагревателя кожухового типа». Производители таких нагревателей называют их иначе, но в данной статье нам интересны не названия, а принцип нагрева.

Мы назвали этот тип индукционных нагревателей «кожуховым» потому что внешне этот тип отличается от остальных тем, что производители помещают конструкцию нагревателя (т. е. индуктор и теплообменник) внутрь кожуха цилиндрической формы. Внешне он даже чем-то напоминает электродный котел, однако отличается от последнего способом нагрева теплоносителя.

е. индуктор и теплообменник) внутрь кожуха цилиндрической формы. Внешне он даже чем-то напоминает электродный котел, однако отличается от последнего способом нагрева теплоносителя.

Внутри кожуха размещен вытянутый индуктор, внутри и снаружи которого располагается теплообменник, нагревающийся под воздействием электромагнитного поля. Проходя через теплообменник, вода нагревается и подается в систему отопления.

Преимущества конструкции:

- Более компактен, имеет меньшие габариты и массу чем остальные типы индукционных нагревателей. Есть мнение, что эстетически он также выглядит лучше, но это спорно, во-первых, и не является определяющим для промышленного нагревателя – во-вторых.

- Менее материалоемок (теплообменное устройство состоит из «черного» металла марки Ст3сп) по сравнению с другими представителями класса, а потому у него ниже себестоимость и, соответственно, цена приобретения.

- Может размещаться на стене (другие индукционные нагреватели – только напольного исполнения)

Недостатки конструкции:

- Изготовление теплообменника из обычного металла удешевляет конструкцию, но делает ее элементы более подверженными коррозии, особенно в периоды профилактических работ и слива теплоносителя.

- Конструкция теплообменника такова, что она оказывает повышенное гидродинамическое сопротивление, вследствие чего снижается скорость теплоносителя, при поступлении его внутрь. Это может приводить сразу к двум неприятностям: во-первых, к осаждению загрязнений, имеющихся в теплоносителе, в нижней части нагревателя и, в дальнейшем, еще большему затруднению протока и, во-вторых, к снижению теплосъема с поверхности теплообменника. Вообще, конструкция таких нагревателей предполагает довольно высокую плотность теплового потока – 9-10 Вт/см2 и ухудшение теплопередачи вызовет кипение в пограничном слое теплоносителя. Это чревато ускоренным осаждением накипи в таких местах (по сути – по всей площади теплообменника), а также к дальнейшему снижению теплопередачи и, в конце концов, к перегреву греющего контура.

- Недостаток из предыдущего пункта усугубляется тем, что конструкция неремонтопригодна – стоимость и сроки ремонта будут примерно такими же, как и стоимость, и сроки на приобретение нового нагревателя.

- Также вертикальное расположение теплообменника приводит к тому, что растворенные в теплоносителе газы и воздух, в процессе нагрева, будут собираться в верхней части теплообменника, вытесняя оттуда теплоноситель, что может привести к местному перегреву теплообменника из-за отсутствия необходимого теплосъема, а теплонагруженность нагревателя, как мы указывали выше, достаточно велика.

- Несмотря на то, что одним из главных преимуществ электронагревателей индукционного типа является обеспечение 2-го класса защиты от поражения электрическим током (т.е. практически абсолютная защита даже без заземления), к конструкции этого типа нагревателей эта особенность, увы, не относится, поскольку в случае нарушения изоляции обмоток индуктора, теплоноситель окажется под напряжением – точно так же, как и ТЭНовый котел.

- Индукционные нагреватели кожухового типа ограничены в мощности и температуре нагрева. Мощность единичного нагревателя, как правило, не превышает 70-100 кВт, а максимальная температура теплоносителя – 100-110 °С (впрочем, для обычной системы отопления этого достаточно).

Ограничение по мощности приводит к необходимости параллельной установки нескольких нагревателей.

Ограничение по мощности приводит к необходимости параллельной установки нескольких нагревателей.

Вывод: конструкция индукционных нагревателей кожухового типа получила достаточно широкое распространение, главным образом, благодаря простоте изготовления, относительно низкой себестоимости (а, следовательно, отпускной цены) и системе распределения через дилеров (маржинальность продукта позволяет делиться ею с посредниками). Однако данный тип нагревателей лишь условно относится к нагревателям «трансформаторного» типа, и не всегда заслуженно использует в своих заявлениях те преимущества, которые присущи этому типу нагревателей.

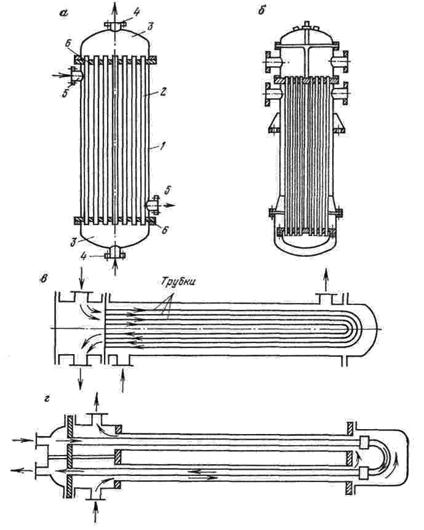

Индукционный нагреватель с трубчатым теплообменником

Если говорить откровенно, то первый коммерческий успех индукционных электронагревателей истинно трансформаторного типа, сопутствовал именно этой конструкции индукционных нагревателей, которые появились на рынке в середине 90-х годов прошлого века и получили довольно широкое распространение. В чем их особенность:

В чем их особенность:

Во-первых, эти нагреватели уже не прячутся в кожух. Особенной красотой они, конечно, не блещут, но для покупателя важны другие их свойства. Во-вторых, здесь катушка индуктивности (первичная обмотка) полностью отделена от теплообменника (вторичной обмотки) что исключает поражение электрическим током: даже в случае нарушения изоляции обмоток электросеть не может замкнуться на теплоноситель, так что это настоящий 2-ой класс электробезопасности. И, наконец, в третьих, теплообменное устройство здесь представляет собой набор трубок, огибающих катушки индуктора.

В остальном, все так же как у всех остальных индукционных нагревателей – катушки возбуждают магнитное поле, которое, проходя через металл теплообменника, возбуждает в нем вихревые токи, которые его и разогревают, а потом тепло снимается теплоносителем с принудительной циркуляцией.

Преимущества конструкции:

- Конструкция приближена к «сухому» трансформатору, а, следовательно, при должном высоком качестве производства, обладает такими свойствами как долговечность (до 100 000 часов), электрическая безопасность и высокая надежность (во всяком случае, выше чем у «кожуховых нагревателей» и многократно выше, чем у ТЭНовых нагревателей).

- Доступность больших мощностей в единице оборудования (до 500 кВт мощности в одном нагревателе). Аналогично кожуховым индукционным нагревателям, трубчатые индукционные нагреватели также могут устанавливаться в параллель, и тогда необходимая мощность будет ограничиваться только доступностью электроэнергии и потребностью в тепловой энергии.

- Возможность обеспечения высоких температур нагрева (до 250-300 °С), что существенно расширяет области применения нагревателей. Она уже не ограничивается областью отопления и горячего водоснабжения. При помощи высокотемпературного жидкого теплоносителя есть возможность заменять паровые системы нагрева в промышленности (реакторы, пресса и т.д.) на жидкостные, что существенно повышает надежность, безопасность и управляемость процессами нагрева.

- Вообще, если сравнивать с ТЭНами и электродными котлами, преимуществ можно указать множество. Наша же основная задача – сравнить с другими типами конструкций индукционных нагревателей.

Недостатки конструкции:

- Вероятно неравномерное распределение теплового потока по сечению трубы теплообменника.

Из-за неравномерного омического сопротивления и поверхностного эффекта наибольшая часть тепловой энергии (рассчетно, до 70%) может выделяться всего в 30% поверхности трубы со стороны обмотки. Плотность теплового потока в этих зонах соизмерима с плотностью теплового потока обычного ТЭНа. Что может привести к локальному перегреву, парообразованию в пограничном слое теплоносителя и отложению солей на стенках трубы, с последующим ухудшением теплопередачи и, как следствие, местным перегревам. Эффект накипеобразования многократно усиливается в местах сварки труб, в связи с высокими значениями плотности тока в этих соединениях.

Из-за неравномерного омического сопротивления и поверхностного эффекта наибольшая часть тепловой энергии (рассчетно, до 70%) может выделяться всего в 30% поверхности трубы со стороны обмотки. Плотность теплового потока в этих зонах соизмерима с плотностью теплового потока обычного ТЭНа. Что может привести к локальному перегреву, парообразованию в пограничном слое теплоносителя и отложению солей на стенках трубы, с последующим ухудшением теплопередачи и, как следствие, местным перегревам. Эффект накипеобразования многократно усиливается в местах сварки труб, в связи с высокими значениями плотности тока в этих соединениях. - Несмотря на заявляемый коэффициент мощности 0,98, эффект повышенного рассеяния магнитных потоков вокруг трубчатых витков, скорее всего, снижает этот коэффициент до 0,9, иначе чем объяснить, что для обеспечения одной и той же тепловой мощности, нагреватели с трубчатым теплообменником имеют боле высокие потребляемые мощности и токи в обмотках? В свою очередь это приводит к повышению затрат у потребителя, поскольку ему приходится использовать провода увеличенного сечения, а также повышает себестоимость производителя (и, следовательно, цену приобретения для покупателя).

- Трубчатый теплообменник оказывает повышенное гидродинамическое сопротивление, что приводит к необходимости установки более мощных (и дорогих) циркуляционных насосов.

- Повышена масса нагревателя, т. к. трубчатая конфигурация теплообменника требует значительного промежутка между стержнями сердечника трансформатора. Это приводит к увеличению ярем магнитопровода трансформатора и удорожанию изделия в целом.

- Катушки индуктора хоть и надежно пропитаны изоляцией, однако же ничем не защищены от случайного или (того хуже) целенаправленного механического воздействия, что, конечно же, не повышает надежность нагревателя.

- Трубчатый теплообменник не ремонтопригоден, и в случае выхода из строя подлежит полной замене на заводе-производителе.

Вывод: индукционные нагреватели с трубчатым теплообменником – это в принципе первые коммерчески успешные индукционные нагреватели, и это действительно шаг вперед по сравнению с ТЭНовыми котлами и нагревателями кожухового типа и сразу два шага вперед по отношению к электродным котлам (за счет факторов безопасности). Применение трубчатого теплообменника изначально было продиктовано технологическими ограничениями и финансовыми вопросами, поскольку трубчатый теплообменник проще в производстве, чем объемный (о котором речь пойдет далее), однако он не лишен недостатков, исправить которые производителям не позволяют рамки патентных правоотношений.

Применение трубчатого теплообменника изначально было продиктовано технологическими ограничениями и финансовыми вопросами, поскольку трубчатый теплообменник проще в производстве, чем объемный (о котором речь пойдет далее), однако он не лишен недостатков, исправить которые производителям не позволяют рамки патентных правоотношений.

Индукционный нагреватель с объемным теплообменником

Объемный тип теплообменника, в виде опытных образцов, появился даже раньше, чем трубчатый. Однако первые конструкции были не очень удачны – пожалуй, даже нет смысла их описывать, поскольку сейчас они если и выпускаются, то кустарно. Нас будет интересовать последняя итерация конструкции, которую производитель называет также нагревателем индуктивно-кондуктивного типа. Конечно, это лишь способ позиционирования продукта, однако это название очень четко отражает сущность данного нагревателя.

Индукционные нагреватели с объемным теплообменником появились уже в XXI веке и при их создании, несомненно, были учтены недостатки всех прочих конструкций. Что же представляет собой конструкция индуктивно-кондуктивного электронагревателя с объемным теплообменником?

Что же представляет собой конструкция индуктивно-кондуктивного электронагревателя с объемным теплообменником?

Как видим из рисунка, конструкция довольно сильно напоминает индукционный нагреватель с трубчатым теплообменником, однако вместо трубок здесь используется полый цилиндр, внутри которого находится индуктор. По мнению многих (и автора в том числе) индуктивно-кондуктивные индукционные нагреватели эстетически выглядят лучше, чем нагреватели с трубчатым теплообменником, поскольку объемный теплообменник выполняет и роль кожуха: внешний вид создает ощущение законченности и какой-то защищенности.

Это также полноценный индукционный нагреватель, конструкция которого роднит его с «сухим» трансформатором. И он, конечно, обладает всеми преимуществами, которые из этого вытекают: высокая надежность, долговечность, пожарная и электрическая безопасность, поскольку первичная обмотка, на которую подается напряжение, отделена от теплообменника, что исключает поражение электрическим током: это полноценный 2-ой класс электробезопасности.

Вихревые токи здесь возникают в толще металла, из которого сделан полый цилиндр. Надо сразу отметить, что само конструктивное решение повышает надежность нагревателя и его устойчивость к повреждениям. Судите сами: обмотки катушек индуктивности, которые можно легко повредить у нагревателя с трубчатым теплообменником, здесь надежно закрыты от внешнего воздействия. От упорного вредителя они, конечно, не спасут, а вот случайно повредить индуктор уже значительно сложнее.

Материал теплообменника здесь – нержавеющая сталь марки AISI-304, так что коррозия ей не грозит.

Единственное место, которое можно отнести к узким местам (и о котором любят упоминать конкуренты) – это сварные швы на теплообменнике, ведь отливать полые цилиндры без швов человечество еще, к сожалению, не научилось. Но зато человечество научилось хорошо сваривать детали. Случай с объемными теплообменниками здесь не исключение.

Преимущества конструкции:

- Индуктивно-кондуктивный электронагреватель максимально приближен к конструкции «сухого» трансформатора, а, следовательно, обладает такими свойствами как долговечность (до 100 000 часов или, в пересчете на годы, порядка 30 лет!), электрическая безопасность, высокая надежность и все прочие преимущества по сравнению с ТЭНовыми и электродными котлами.

- Доступность больших мощностей в единице оборудования (до 500 кВт мощности в одном нагревателе). Также существуют модификации высоковольтных индукционных котлов, которые могут обеспечить мощность нагрева свыше 6 МВт. Аналогично прочим индукционным нагревателям, индукционные нагреватели с объемным теплообменником также могут устанавливаться в параллель, и, тем самым, обеспечивать любую мощность нагрева.

- Возможность обеспечения высоких температур нагрева (до 200-250 °С), что существенно расширяет области применения нагревателей. Это немного ниже, чем у трубчатых теплообменников, что обусловлено как раз конструкцией. Трубки обеспечивают лучшую вентиляцию и охлаждение катушек. В индукционных нагревателях с объемным теплообменником катушки закрыты, однако и температур, обеспечиваемых этими нагревателями, достаточно для многих технологических процессов (обогрев реакторов, гальванических ванн, сушильных камер, прессов и т.д.).

- Равномерное распределение теплового потока по более развитой поверхности теплообменника гарантирует отсутствие явлений местного перегрева, отложения накипи и очень небольшой градиент температур между теплоносителем и теплообменником (не более 20 °С) что служит дополнительным аргументом в пользу надежности и пожарной безопасности нагревателя индуктивно-кондуктивного типа.

- «Честный» высокий коэффициент мощности 0,98-0,985 благодаря более равномерному поглощению магнитного поля цилиндрическим теплообменником.

- Более низкая масса нагревателей по сравнению с аналогичными по мощности нагревателями на трубках.

Недостатки:

- Более высокая себестоимость материалов и высокотехнологичность производства: высокое качество и отличные потребительские свойства дешевыми не бывают.

- Низкая маржинальность (наценка) делает продукт не интересным для посредников, поэтому продукцию необходимо заказывать только у производителя.

- Теплообменник в большинстве случаев не ремонтопригоден, однако, риск выхода его из строя самый низкий из всех типов индукционных нагревателей. Кроме того, его замена может быть произведена эксплуатирующей организацией, а не только заводом-изготовителем.

►См. Индукционные нагреватели в нашем каталоге

Вывод: если говорить о том, что индукционные нагреватели – это следующий шаг по отношению к ТЭНовым и электродным котлам, то индуктивно-кондуктивные нагреватели с объемным теплообменником – это пример дальнейшего развития конструкции, которая, пожалуй, как никогда близка к ожидаемому идеалу. Главное, при наличии очень хорошей и энергоэффективной конструкции, — это высокая культура и качество производства, которая бы неукоснительно следовала конструкторской документации и исполняла замысел инженеров и ученых, положивших годы в создание такого сложного, но такого простого оборудования, как индукционный электронагреватель.

Главное, при наличии очень хорошей и энергоэффективной конструкции, — это высокая культура и качество производства, которая бы неукоснительно следовала конструкторской документации и исполняла замысел инженеров и ученых, положивших годы в создание такого сложного, но такого простого оборудования, как индукционный электронагреватель.

| Модельный ряд включает модели напряжением 115-575 В. В наличии имеются универсальные и взрывобезопасные модели. |

| Полукруглые коллекторы выдерживают высокое рабочее давление пара и жидкости. |

| Корпус из стали толщиной 14 с эпоксидным покрытием. |

| Винтовые крепления из металла с гальваническим покрытием. Винты из листового металла не используются. |

| Сердцевина представляет собой стальную конструкцию с плотно посаженными алюминиевыми навивными ребрами с натяжением. |

Высокая устойчивость к коррозионным агентам, в том числе к сульфиду водорода. |

| Номинальное давление определено в соответствии с требованиями ASME (раздел VIII). Устройство способно выдерживать давление до 450 фунтов на кв. дюйм. Все устройства на 100 % прошли проверку на наличие утечек. |

| Устройство удобно в обслуживании. Все детали могут быть без труда демонтированы. Сердцевина демонтируется полностью, не нарушая конфигурацию монтажа обогревателя и электрические соединения. |

| Одноходовая и многоходовая конфигурации (многоходовая конфигурация предназначена только для жидкостного обогрева). |

| Ограждение вентилятора с эпоксидным покрытием и узким зазором. |

| Дополнительное покрытие Heresite® на сердцевине и (или) корпусе для использования в агрессивной коррозионной среде. |

| Устройства могут быть оборудованы двигателями, сертифицированными по стандартам UL и CSA. |

| Всем моделям присвоены номера CRN (регистрационный номер Канады). |

Сертификат CSA для следующих опасных зон: класс I, разделы 1 & 2, группы C и D, класс II, раздел 1 и 2, группы E, F и G, класс III, раздел 1 и 2, температурный класс T3B. |

| По запросу могут быть поставлены устройства с маркировкой EAC. |

| Сертифицированная встроенная система отключения во всех моделях. |

Теплообменные аппараты и оборудование

Техническое описание

Материалы

Используются материалы по стандартам EN и ASME для деталей под давлением согласно EN 1024 Cert. 3.1.

Основной материал – углеродистая сталь, для оребрения труб – алюминий.

Термообработка

После сварочных работ все детали из углеродистой стали подвергаются термообработке, если это обусловлено стандартом.

Поверхностная обработка

Все конструкционные элементы подвергаются гальванизированию согласно спецификации производителя. Конструкции из углеродистой стали подвергаются пескоструйной обработке. Глубоко проникающая гальванизация выполняется согласно стандарта EN 1461. Электрические двигатели, вентиляторы и пр. окрашиваются согласно стандарту производителя.

Электрические двигатели, вентиляторы и пр. окрашиваются согласно стандарту производителя.

Минимальная/максимальная расчетная температура металла для деталей под давлением: -39 / +30 ºС.

Для деталей не под давлением используется материал согласно EN 1993-1-10.

Классификация зоны: не опасная.

Категория коррозионности: ISO 12944-2: C3.

Тип присоединения труб к трубной доске: обварка.

Электрические двигатели

Исполнение: не взрывобезопасное

Класс защиты: IP 55

Частотные преобразователи

Предусмотрены для 50% электрических двигателей.

Вентиляторы

Лопасти изготовлены из усиленного материала алюминий/пластик с ручной регулировкой шага.

Уровень шума

Не превышает 85 ± 2 дБА на расстоянии 1 м и на высоте 1,5 м от поверхности.

Внешняя рециркуляция

Применяется.

Жалюзи

Верхние, входные и рециркуляционные жалюзи с пневматическим приводом.

Змеевик водяного подогревателя

Размещается на отдельной раме. Каждый подогреватель размещен под трубным пучком.

Вибрационные выключатели

Каждый вентилятор укомплектован вибрационным выключателем.

Стальные конструкции

Включают опоры, стержни, водоотводящие камеры. Комплектный пол для рециркуляции не входит в объем поставки.

Сетчатая защита

Сетчатая защита вентиляторов, вращающихся деталей.

Запасные части

Запасные части для сборки и запуска

- Крепеж для стальных конструкций: 5%

- Крепеж для крышек плит коллекторов: 2%

- Прокладки для воздушника, дренажа: 2 шт. каждого типа

- Крепеж для штуцеров воздушника и дренажа: 1 комплект каждого типа

Запасные части на 2 года эксплуатации (опционально)

- Ремни: 10% (минимум 1 комплект каждого типа)

- Подшипники: 10% (минимум 1 шт. каждого типа)

- Прокладки для воздушника, дренажа: 2 шт.

каждого типа

каждого типа - Крепеж для воздушника и дренажа: 2 комплекта каждого типа

Специальный инструмент

- Один датчик уровня для установки шага лопастей вентилятора

- Один комплект для ремонта оребрения

Техническая документация на русском языке (2 экз. + CD диск)

Для согласования рабочей документации:

- Чертеж общего вида, включая нагрузки

- Электрическая схема

- Спецификация оборудования

- План тестовых проверок

С оборудованием:

- Основная документация о тестовых проверках согласно стандартов, кодов и других требований

- Инструкция по эксплуатации

- Комплексное описание агрегата

Тестовая и инспекционная документация:

- План тестовых проверок на каждую позицию

- Внутрицеховая инспекция

- Гидростатический тест

- Сертификаты на материалы

- Паспорт сосуда давления

- Инспекция TUV

Отгрузочная информация:

- Трубный пучок полностью собран и протестирован

- Змеевик теплофикационной воды полностью собран

- Жалюзи полностью собраны

- Водоотводящие камеры отдельными частями

- Рециркуляционные жалюзи с плитами отдельными частями

- Вентиляторы в сборе

- Стальные конструкции отдельными частями

- Электрические двигатели, осевые вентиляторы, вибрационные выключатели и запасные части в деревянных ящиках

- Сборка на площадке с помощью крепежа (без сварки)

Объем поставки

Следующее оборудование и проектная документация включены в объем поставки:

- Температурные и механические расчеты

- Трубные пучки с заглушками для воздушника и дренажа

- Вентиляторы в сборе

- Электрические двигатели

- Частотные преобразователи (50/% всех вентиляторов)

- Вибрационные выключатели (100% всех вентиляторов)

- Водоотводящие камеры

- Опорные конструкции

- Платформы обслуживания для опор и лестниц

- Система внешней рециркуляции

- Термодатчики на стороне воздуха

- Жалюзи на рециркуляции/входе/выходе с пневмоприводом

- Петли для подъема

- Заземление

- Поверхностная обработка

- Запасные части для сборки и запуска

- Запасные части на 2 года эксплуатации

- Специальный инструмент

- Ответные фланцы, крепеж и прокладки

Следующее оборудование не включено в объем поставки:

- Услуги монтажа

- Предварительная сборка

- Анкерные болты

- Теплоизоляция и огнезащита

- Опоры для кабелей

- Защита от града и камней

- Платформа для доступа к электрическим двигателям

- Электрические подогреватели

- Шкаф управления для частотных преобразователей*

- Материалы для электрического монтажа*

- Соединения для датчиков давления и температуры*

- Входные и выходные коллекторы, соединительные трубопроводы и фитинги*

* Оборудование может быть поставлено после согласования с требованиями заказчика

Границы поставки

- Входные и выходные штуцеры для рабочей среды

- Штуцеры для теплофикационной воды

- Воздушные и дренажные штуцеры

- Клеммные коробки для электрических двигателей

- Клеммные коробки для частотных преобразователей

- Клеммные коробки для вибрационных выключателей

- Пластины для ног

Теплообменники с змеевиками — Справочник химика 21

По ГОСТ 550—75, группа А и Б, ГОСТ 8731—74, группа В до +475 До 16,0 По ГОСТ 550—75, ГОСТ 8731—74, группа В и пп. 9, 10 и 11 примечаний. Испытание на сплющивание и проверка макроструктуры по требованию чертежа Для корпусов, трубных пучков теплообменников, змеевиков, патрубков и других деталей с учетом п. 16 примечаний [c.49]

9, 10 и 11 примечаний. Испытание на сплющивание и проверка макроструктуры по требованию чертежа Для корпусов, трубных пучков теплообменников, змеевиков, патрубков и других деталей с учетом п. 16 примечаний [c.49]Емкостные дистилляционные аппараты применяют в установках периодического и непрерывного действия. По конструкции они аналогичны выпарным аппаратам. Подогреватель выполняется как трубчатый теплообменник, змеевик или пучок О-образных труб. Аппараты этого типа изготовляются вертикальными или горизонтальными. Часто их используют в качестве кубов ректификационных установок. [c.547]

Материал аппаратуры испаритель, контактная печь, теплообменник, змеевик в испарителе — специальная сталь остальные — углеродистая сталь. [c.686]

В машиностроении, химической и пищевой промышленности тантал целесообразно использовать в основном для изготовления теплообменной аппаратуры-—конденсаторов, ректификационных колонн и др. Устойчивость тантала позволяет изготавливать из него очень тонкостенные трубы для теплообменников, змеевиков, работающих под высоким давлением при 350°С, автоклавов и другого оборудования. [c.154]

Устойчивость тантала позволяет изготавливать из него очень тонкостенные трубы для теплообменников, змеевиков, работающих под высоким давлением при 350°С, автоклавов и другого оборудования. [c.154]

Давление на выходе конденсата нз теплообменника (змеевика) принимаем равным 202 кПа. [c.191]

Трубные пучки теплообменников змеевики патрубки штуцеров болты гайки [c.43]

Сталь углеродистая качественная конструкционная (ГОСТ 1050—74) используется для изготовления сварных эмалированных аппаратов, корпусов, днищ, трубных пучков теплообменников, змеевиков и других элементов аппаратов, работающих в интервале температур от —20 до +475 С при давлении до 10 МПа с неагрессивными и малоагрессивными средами. [c.10]

В случае применения биореакторов больших емкостей для производства столовых вин бродящий сок принудительно охлаждают, используя теплообменники, змеевики или другие устройства. [c. 409]

409]

Необходимо также остановиться на КЭ, выполненных на базе перечисленных выше путем определенной их механической обработки или деформации. В основном это КЭ, изготовленные из труб или обечаек (и-образные трубы теплообменников, змеевики, рубашка из полутруб и т. д.) или из листа (лопасти перемешивающего устройства, контактные элементы массообменных аппаратов и т. д.). Для каждого КЭ данного класса должен быть установлен перечень определяющих его геометрических размеров. [c.223]

Схема жидкофазного способа показана на рис. 41 40— 45%-ный формалин из сборника 1 самотеком поступает в реактор 3. Реактор оборудован выносным холодильником 4 и мешалкой. Внутри реактора также имеется теплообменник змеевико- [c.161]

Значительная часть пара, потребляемого на предприятиях химической промышленности, расходуется для нагрева различных веществ через теплопередающую поверхность (в сушилках, трубчатых и Спиральных теплообменниках, змеевиках и рубашках реакционных аппаратов и т. п.). Такой метод повышения температуры веществ осуществляется нагревом глухим паром (в отличие от нагрева острым паром, при котором пар вводится непосредственно в нагреваемую среду). [c.48]

п.). Такой метод повышения температуры веществ осуществляется нагревом глухим паром (в отличие от нагрева острым паром, при котором пар вводится непосредственно в нагреваемую среду). [c.48]

На основании данных по коррозионной стойкости сталей в растворах ДЭГ при различных температурах и pH составлена таблица условий применения сталей различных марок в растворах ДЭГ (табл. 5.19). При составлении этой таблицы учтена возможность воздействия на металл паровой фазы растворов ДЭГ. Для тонкостенного (трубные пучки теплообменника, змеевики и т. д.) оборудования в качестве допустимой скорости коррозии сталей была принята 0,1 мм/год, а для неответственного и толстостенного оборудования — 0,5 мм/год. [c.199]

Для проведения реакционных процессов в жидкой фазе применяют реакторы с мешалками. Они отличаются один от другого конструкцией перемешивающих устройств, способом герметизации и методом поддержания необходимой температуры.

Температурный режим в аппаратах поддерживается циркуляцией жидкой среды, с помощью выносных или встроенных теплообменников, змеевиков и, чаще всего тепло- и хладоагентами, подаваемыми в рубашки аппаратов. [c.126]

Температурный режим в аппаратах поддерживается циркуляцией жидкой среды, с помощью выносных или встроенных теплообменников, змеевиков и, чаще всего тепло- и хладоагентами, подаваемыми в рубашки аппаратов. [c.126]Сборка змеевиковых теплообменников. Змеевики сваривают обычно из отдельных элементов, предварительно согнутых на трубогибочных станках по чертежу. Для их сборки и проверки правильности гибки изготовляют специальные приспособления — плазы. Плаз состоит из ровной стальной или чугунной плиты, на которой вычерчен в натуральную величину контур змеевика. Вдоль контура, главным образом, в местах гиба на плазах устанавливают ограничительные штыри или планки, которые точно фиксируют положение детали. Если при укладке на плаз обнаруживают неточность гибки, производят правку змеевиков с местным подогревом газов 1Мй [c.247]

Для увеличения производительности теплообменника змеевик выполняют из медных труб с накатанными ребрами. [c.385]

Теплообменник — змеевик из медной трубы, расположенный внутри стального корпуса. [c.22]

[c.22]

При продолжительной работе кислородного аппарата в нем накапливаются каустическая сода, углекислый натрий и масло. Мельчайшие частицы этих веществ попадают в аппарат г месте с воздухом из осушительной батареи и воздушного компрессора. С течением времени загрязнения отлагаются в трубках теплообменника, змеевике и сосуде испарителя. Некоторое количество их попадает даже в верхнюю колонну и конденсатор аппарата. Частицы этих веществ закупоривают сечения труб, загрязняют ректификационные тарелки, вызывают серьезные нарушения в работе кислородного аппарата и поэтому должны периодически удаляться. [c.252]

Конструкция реакторных устройств. Конструкция реактора для синтеза пластификаторов. выбирается в зависимости от способа проведения процесса, В периодических производствах используют простейшие аппараты с мешалками емкостного типа, оснащенные устройствами для подогрева и охлаждения. Подогрев осуществ- ляют с помощью выносных теплообменников, змеевиков или рубашки, Если при периодическом производстве в одном аппарате осуществляют несколько операций, протекающих при сильно различающихся температурах (например, синтез на алкилтитановом катализаторе при 200°С, нейтрализация — при 100°С), то предусматриваются два независимых подогревающих устройства. Так, при синтезе используют выносные теплообменники и пар высокого давления, а при нейтрализации — змеевики и пар низкого давле- [c.45]

Так, при синтезе используют выносные теплообменники и пар высокого давления, а при нейтрализации — змеевики и пар низкого давле- [c.45]

Как показал опыт последующей эксплуатации, эти мероприятия позволили значительно снизить коксообразование в теплообменниках, змеевиках печи блока гидроочисгки и обеспечить бесперебойную рабогу установки во втором перюде эксплуатации. Опыт работы установки в этот период подтвердил возможность нop .aяьнo непрерывной работы секции 200 в течение 13 мес. [c.16]

Выпарные установки работают в агрессивных соленых средах при повышенных температурах и давлении, поэтому выбор конструкционных материалов имеет весьма важное значение. Исследования коррозионной стойкости материалов в растворах, содержащих до 20% хлорида натрия (pH 5), проведенные в наиболее жестких условиях (при 200 °С и давлении 2 МПа) показали, что наиболее устойчива сталь 08Х21Н6М2Т. Эту сталь рекомендуется использовать для изготовления основного технологического оборудования теплообменников, змеевиков печи, испарителей, насосов, арматуры. [c.226]

[c.226]

В заключение рассмотрим газовый бытовой комбинированный аппарат с водяным контуром АКГВ-20 (рис. 9.7) двухфункционального назначения — для отопления помещений с теплопотерями до 18 560 Вт и горячего водоснабжения (непрерывный подогрев протекающей через аппарат воды, потребляемой для бытовых нужд). Используется преимущественно в одноэтажных домах и отдельных квартирах в районах с умеренным климатом. Продукты сгорания отводятся в дымоход. Аппарат напольного исполнения, имеет прямоугольную форму. Основные сборочные единицы аппарата основная и запальная горелки, теплообменник, змеевик, тягостабилизатор, автоматика безопасности и регулирования, облицовка. [c.434]

Аппарат представляет собой стальной вертикальный цилиндр 6 диаметром 2,1 и высотой 5,4 м, закрытый двумя сферическими крышками 2. Внутри цилиндра размещено 22змеевика 4 из труб высокого давления 68 X 13 мм. Поверхность теплообменника змеевиков составляет 190 м . Змеевики своими концами проходят через крышки цилиндра (места выхода труб высокого давления в крышках уплотняются сальниковыми уплотнениями) и подсоединяются к газовым коллекторам 7 и 7. Газ с температурой 5° С поступает в верхний коллектор 7 и распределяется по змеевикам. [c.189]

Газ с температурой 5° С поступает в верхний коллектор 7 и распределяется по змеевикам. [c.189]

Анализ данных, на основании которых сокращены остальные 25 ч цикла, показал, что 15 ч сэкономлены в результате интенсификации теплопередачи путем увеличения поверхности теплообмена. Возможны два варианта решения этой задачи установка дополнительных внутренних теплообменников (змеевики, стаканы, трубки Фильда) или выносного теплообменника, через который реакционная масса прокачивается насосом. Остальные 10 ч сэкономлены благодаря интенсификации химической реакции путем применения ступенчатого подогрева. [c.141]

Исследования, проведенные институтом БашНИИНП, показали, что наибольшую коррозионную стойкость (общая коррозия и коррозионное растрескивание под напряжением) имеет сталь ЭП-54. Эту сталь можно использовать для изготовления основного технологического оборудования теплообменников, змеевиков печей, насосов, испарителей, арматуры.

[c.154]

[c.154]Искровой разряд разрушает пену, возможно, также в результате теплового воздействия [17]. Такой же эффект вызывает размещение теплообменника (змеевика, нагреваемого паром) в камере пеногашения флотационных установок либо подача острого пара непосредственно в пену, находящуюся в пеногасительной камере [13]. [c.122]

Компоновка и основные размеры теплообменника. Змеевик— из трубы 38×2 мм, материал — сталь 10, навивается на сердечник (вытеснитель) из трубы наружного диаметра 219 мм. Между вытеснителем и змеевиком размещаются дистанционные планки толщиной 4 мм. Кожух изготовляется из цельнотянутой трубы 325×8 мм. Жидкий фреон-12 движется внутри змеевика, пар — противотоком в межтрубном пространстве. [c.368]

Освоение шло с большими трудностя ми из-за несоответствия эксплуатационных материалов среде переработки часто выходило из строя теплообменное оборудование, особенно сырьевые теплообменники, змеевики печей. Нестабильно работало насосно-компрессорное оборудование. Но выполненные мероприятия позволили в 1978 году переработать уже 1,5 млн тонн сырья, а в следующем году -1,6 млн тонн. Тогда же проведённый фиксированный пробег по устатювлению фактической мопщости установки показал, что по блоку подготовки сырья она составляет 1,55 млн., а по реакторному — 1,96 млн. тонн в год. [c.134]

Нестабильно работало насосно-компрессорное оборудование. Но выполненные мероприятия позволили в 1978 году переработать уже 1,5 млн тонн сырья, а в следующем году -1,6 млн тонн. Тогда же проведённый фиксированный пробег по устатювлению фактической мопщости установки показал, что по блоку подготовки сырья она составляет 1,55 млн., а по реакторному — 1,96 млн. тонн в год. [c.134]

Имеются также сведения о применении титана в химической пгромышленности для изготовления теплообменников, змеевиков, автоклавов, работающих под давлением до 700 ат при 345°, производственного оборудования для переработки горячих газов. [c.107]

Испаритель А состоит из латунного резервуара верхняя часть которого припаяна к нижней части нижней ректификационной колонны. Внутри испарителя помещается змеевик, по которому проходит сжатый и охлажденный воздух, поступающий в иопаритель из теплообменника. Змеевик испарителя состоит из нескольких витков труб раюной меди, концы которых впаяны в коллекторы. SMieeBHK испытыв1ает-ся на 330 ати. Сосуд испарителя работает при давлении нижней колонны, составляющем в среднем 6 ати. и испытывается на давление 9 ати. [c.184]

SMieeBHK испытыв1ает-ся на 330 ати. Сосуд испарителя работает при давлении нижней колонны, составляющем в среднем 6 ати. и испытывается на давление 9 ати. [c.184]

Выбор конструкционных материалов. Этот вопрос является как бы ядром в процессе упаривания, поскольку материал должен работать в условиях высокой коррозионной активности и температурных напряжений. Наиболее жесткие условия складываются для процесса упаривания стоков ЭЛОУ под давлением В теплотехническом отношении процесс упаривания под давлением при температурах до 200°С по сравнению с вакуумным методом имеет ряд достоинств он сокращает металлоемкость, существенно снижает затраты тепла и электроэнергии. Однако, с другой стороны, при высоких температурах и давлениях возрастают коррозионные явления и температурная депрессия, снижается растворимость сульфата кальция и др. С повышением температуры коррозионная активность солей начинает резко возрастать. Так, присуто вующие в стоках ЭЛОУ хлориды магния и кальция начинают при температуре выше 100°С гидролизоваться с выделением соляной кислоты. При этом соляная кислота осуществляет две функции первую — растворяет карбонаты, бикарбонаты, гидроокиси металлов вторую — корродирует конструкционные материалы, из которых выполнена установка. Исследования, проведенные при температуре 200°С, давлении 20 ат, рН=5 в растворах солей, содержащих до 20% хлорида натрия, показали, что наибольшую коррозионную стойкость (общая коррозия и коррозионное растрескивание под напряжением) показала сталь 08Н2Н6М2Т (ЭП-54). Эту сталь можно использовать для изготовления основного технологического оборудования теплообменников, змеевиков печей, насосов, испарителей, арматуры. На рис,10-12 приведены технологические схемы упаривания [c.48]

При этом соляная кислота осуществляет две функции первую — растворяет карбонаты, бикарбонаты, гидроокиси металлов вторую — корродирует конструкционные материалы, из которых выполнена установка. Исследования, проведенные при температуре 200°С, давлении 20 ат, рН=5 в растворах солей, содержащих до 20% хлорида натрия, показали, что наибольшую коррозионную стойкость (общая коррозия и коррозионное растрескивание под напряжением) показала сталь 08Н2Н6М2Т (ЭП-54). Эту сталь можно использовать для изготовления основного технологического оборудования теплообменников, змеевиков печей, насосов, испарителей, арматуры. На рис,10-12 приведены технологические схемы упаривания [c.48]

Полученную расчетную поверхность теплообмена рекомендуется увеличить на 15—20%. По найденной поверхности теплообмена определяют ко1[структнвпыс размеры диаметр и высоту рубашки (в аппарате с рубашкой) длину труб (в трубчатом теплообменнике) высоту и диаметр змеевика ширину каналов (в пластинчатых и спиральных) и др. Поверхность теплообмена и расчетные размеры надо привести в соответствие с действующими ГОСТами. [c.124]

Поверхность теплообмена и расчетные размеры надо привести в соответствие с действующими ГОСТами. [c.124]

| Условное обозначение аппарата | Исполнение теплообменного аппарата по материалу | Материалы, применяемые для изготовления сборочных единиц теплообменных аппаратов | |||

|---|---|---|---|---|---|

| кожуха | распределительной камеры | труб | трубной решетки | ||

| ТН, ТК | М1 |

Стали марок 10 и 20 по ГОСТ 8731 (группа В) Ст3сп5 по ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 |

Стали марок 10 и 20 по ГОСТ 8731 (группа В) Ст3сп5 по ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 |

Стали марок 10 и 20 по ГОСТ 8733 (гр В) и ГОСТ 550 (гр А) или трубы электросварные по технической документации, утвержденной в установленном порядке |

Сталь марки 20 по ГОСТ 1050 и ГОСТ 8479 (гр IV) Сталь марки 16ГС по ГОСТ 5520 и ГОСТ 8479 (гр IV) |

| Латунь ЛАМш 77-2-0,05 по ГОСТ 21646 | Сталь марки 16ГС по ГОСТ 5520 ГОСТ 8479 (группа IV с наплавкой латунью марки ЛО-62-1 или Л63 по ГОСТ 15527) | ||||

| ТН, ТК | М8 |

Сталь марки 12Х18Н10Т по ГОСТ 9940 Сталь марки 12Х18Н10Т по ГОСТ 5632 и ГОСТ 7350 |

Сталь марок 08Х18Н10Т, 12Х18Н10Т по ГОСТ 9941 или трубы электросварные по технической документации, утвержденной в установленном порядке | Сталь марки 12Х18Н10Т по ГОСТ 5632 ГОСТ 7350 (группа М2б) ГОСТ 25054 (группа IV) и технической документации, утвержденной в установленном порядке | |

| ТН, ТК | М9 |

Сталь марки 10Х17Н13М2Т по ГОСТ 9940 Сталь марки 10Х17Н13М2Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) |

10Х17Н13М2Т по ГОСТ 9941 |

Сталь марки 10Х17Н13М2Т по ГОСТ 5632, ГОСТ 7350 (группа М2б) ГОСТ 25054 (группа IV) и технической документации, утвержденной в установленном порядке | |

| ТН, ТК | М10 |

Сталь марки 12Х18Н10Т по ГОСТ 9940 Сталь марки 12Х18Н10Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) |

Стали марок 10 и 20 по ГОСТ 8731 (группа В) Сталь марки ВСт 3сп5 по ГОСТ 380Ст3сп5 по ГОСТ 14637 Сталь марки 16ГСпо ГОСТ 5520 |

Сталь марки 08Х18Н10Т по ГОСТ 9941 или трубы электросварные по технической документации, утвержденной в установленном порядке | Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 7350 (группа М2б) ГОСТ 25054 (группа IV) и технической документации, утвержденной в установленном порядке |

| М11 |

Сталь марки 10Х17Н13М2Т по ГОСТ 9940 Сталь марки 10Х17Н13М2Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) |

Сталь марки 08Х17Н13М2Т по ГОСТ 9941 |

Сталь марки 10Х17Н13М2Т по ГОСТ 5632, ГОСТ 7350 (группа Мб) ГОСТ 25054 (группа IV) и технической документации, утвержденной в установленном порядке | ||

| ТН, ТК | М12 |

Ст3сп по ГОСТ 380, ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 Трубы — сталь марки 20 по ГОСТ 1050, ГОСТ 8731 (группа В) |

Ст3сп, Ст3сп по ГОСТ 380, 14637 Сталь марки 16ГСпо ГОСТ 5520 Трубы — сталь марки 20 по ГОСТ 1050, ГОСТ 8731 (группа В) |

Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 9941 Сталь марки 112х18Н10Тпо ГОСТ 5632 ГОСТ 9941 |

Сталь марки 16ГС по ГОСТ 5520, ГОСТ 8479 |

| ТН, ТК | М17 | Сталь марки 09Г2С по ГОСТ 5520 Трубы — сталь марок 10Г2 по ГОСТ 8731 группы В и 09Г2С по технической документации, утвержденной в установленном порядке |

Сталь марки 10Г2 по ГОСТ 550 (группа А), ГОСТ 8733 (группа В) |

Сталь марки 09Г2С и 10Г2С1 по ГОСТ 5520, 09Г2С и 10Г2 по ГОСТ 8479 (группа IV) | |

| ТН, ТК | М19 | Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Ст3сп5 по ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 | Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 9941 | Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 25054 (группа IV) ГОСТ 7350 (группа М2б) и технической документации, утвержденной в установленном порядке |

| М20 | Сталь марки 08Х21Н6М2Т ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 08Х21Н6М2Т по ГОСТ 5632 и технической документации, утвержденной в установленном порядке | Сталь марки 08Х21Н6М2Т по ГОСТ 5632, ГОСТ 25054 (группа IV) ГОСТ 7350 (группа М2б) и технической документации, утвержденной в установленном порядке | ||

| ТН, ТК | М21 | Сталь марки 08Х21Н6М2Т ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 9941 | Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 25054 (группа IV) ГОСТ 7350 (группа М2б) и технической документации, утвержденной в установленном порядке | |

| М22 | Сталь марки 08Х21Н6М2Т ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 08Х21Н6М2Т по ГОСТ 5632 и технической документации, утвержденной в установленном порядке | Сталь марки 08Х21Н6М2Т по ГОСТ 5632, ГОСТ 25054 (группа IV) ГОСТ 7350 (группа М2б) и технической документации, утвержденной в установленном порядке | ||

| ТН, ТК | М23 |

Стали марок 10 и 20 по ГОСТ 8731 (группа В) Ст3сп5 по ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 |

Сталь марки 08Х22Н6Т ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 9941 | Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б), ГОСТ 7350 (группа IV) и технической документации, утвержденной в установленном порядке |

| М24 | Сталь марки 08Х21Н6М2Т ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 08Х21Н6М2Т по ГОСТ 5632 и технической документации, утвержденной в установленном порядке | Сталь марки 08Х21Н6М2Т по ГОСТ 5632, ГОСТ25054 (группа IV), ГОСТ 7350 (группа М2б) и технической документации, утвержденной в установленном порядке | ||

| ТН, ТК | Б6 | Ст3сп5 по ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 | Двухслойная сталь марок Ст3сп5+12Х18Н10Т или 16ГС+12Х18Н10Т по ГОСТ 10885 или Сталь марки 10Х17Н13М2Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Стали марок 08Х18Н10Т, 12Х18Н10Т по ГОСТ 9941 или трубы электросварные по технической документации, утвержденной в установленном порядке | Сталь марки 12Х18Н1010Т по ГОСТ 5632, ГОСТ 7350 (группа М2б), ГОСТ 25054 (группа IV) и технической документации, утвержденной в установленном порядке |

| Б8 | Двухслойная сталь марок Ст3сп5+12Х18Н10Т или 16ГС+12Х18Н10Т по ГОСТ 10885 или Сталь марки 10Х17Н13М2Т по ГОСТ 5632 и ГОСТ 7350 (группа М2б) | Сталь марки 10Х17Н13М2Т по ГОСТ 9941 | Сталь марки 10Х17Н13М2Т по ГОСТ 5632, ГОСТ 7350 (группа М2б), ГОСТ 25054 (группа IV) | ||

Как спроектировать трубчатый теплообменник

Как спроектировать трубчатый теплообменник

В HRS Heat Exchangers мы каждый день проектируем трубчатые теплообменники. В этом разделе представлен обзор процесса.

В этом разделе представлен обзор процесса.

Шаг 1. Анализ приложения

Когда мы впервые получаем запрос на теплообменник, первым шагом является анализ приложения. Это приложение для пищевой промышленности? Это промышленный? Инженер-проектировщик должен правильно определить тип теплообменника, который необходим и будет соответствовать требованиям приложения.

Расчетная температура, давление и максимально допустимый перепад давления должны быть определены для продукта и рабочих жидкостей.

Шаг 2: Определение свойств жидкости

Следующим шагом является анализ задействованных жидкостей или газов: жидкости на стороне продукта и жидкости на стороне обслуживания. Необходимо знать четыре важных физических свойства используемых жидкостей:

- Плотность

- Удельная теплоемкость

- Теплопроводность

- Вязкость

Правильный способ действий — получить значения этих четырех параметров для различных температур нагрева. или кривая охлаждения приложения.Чем лучше мы понимаем физические свойства используемых жидкостей, тем точнее будет конструкция теплообменника.

или кривая охлаждения приложения.Чем лучше мы понимаем физические свойства используемых жидкостей, тем точнее будет конструкция теплообменника.

Шаг 3: Энергетический баланс

После того, как мы правильно определили физические свойства, пора проверить энергетический баланс. Обычно заказчик определяет расход продукта и желаемую температуру на входе и выходе. Они будут указывать тип обслуживаемой жидкости, которая будет использоваться, и определять два из следующих трех параметров: расход, температура на входе или температура на выходе.Если известны два из них, вычисляется третий параметр.

Шаг 4: Определение геометрии теплообменников

На этом этапе инженер-проектировщик определяет геометрию теплообменника. Он выберет диаметр кожуха и определит пучок труб, который помещается внутри теплообменника: количество внутренних трубок, диаметр и толщину внутренней трубки, а также длину внутренних трубок. Во-вторых, определяются размеры гидравлических соединений со стороны кожуха и трубы. На этом этапе также должен быть сделан выбор применяемых материалов. Стандартно HRS Heat Exchanger применяет нержавеющую сталь для кожухотрубной части, но также могут применяться другие сплавы.

На этом этапе также должен быть сделан выбор применяемых материалов. Стандартно HRS Heat Exchanger применяет нержавеющую сталь для кожухотрубной части, но также могут применяться другие сплавы.

Шаг 5: Тепловой расчет

На этом этапе инженер-проектировщик выполняет тепловой расчет. Задача состоит в том, чтобы получить коэффициенты теплоотдачи со стороны кожуха и трубы. Эти коэффициенты зависят от четырех основных параметров жидкости и скорости жидкости. Связь между параметрами и коэффициентами теплопередачи определяется математической формулой, специфичной для геометрии (т.е.е. тип применяемого теплообменника: трубчатый, пластинчатый, гофрированный). У HRS Heat Exchangers есть свои собственные специальные формулы для использования с гофрированными трубками.

Зная коэффициенты стороны кожуха и трубы, можно рассчитать общий коэффициент теплопередачи. Зная это значение, становится возможным рассчитать общую площадь теплопередачи, необходимую для приложения:

Площадь = Обязанность / [K × LMTD]Где:

- Площадь: Общая требуемая площадь теплопередачи, м².

- Режим работы: Общее количество переданного тепла, ккал / час (получено из энергетического баланса).

- K: Общий коэффициент теплопередачи, ккал / [ч.м². ° C].

- LMTD: Средняя логарифмическая разница температур, ° C (средняя логарифмическая разница температур между кожухом и трубной средой по длине теплообменника).

Еще одним важным параметром является перепад давления, который рассчитывается для жидкостей со стороны кожуха и трубы. Падение давления зависит от числа Рейнольдса, типа потока (турбулентный или ламинарный) и значения шероховатости оболочки и внутренних труб.

Шаг 6: Интерпретация теплового расчета

Расчетная площадь сравнивается с площадью, определенной на четвертом шаге, и выполняется проверка, находятся ли перепады давления в пределах расчетных. Если расчетная площадь превышает заранее заданную площадь, геометрию теплообменника необходимо изменить, возможно, путем увеличения длины или добавления внутренних труб.

Аналогичным образом, если расчетный перепад давления превышает установленный максимум, тогда должна быть разработана новая геометрия, чтобы гарантировать уменьшение перепада давления.Затем шаги с четвертого по шестой повторяются до тех пор, пока не будет получена удовлетворительная конструкция с подходящей геометрией.

Шаг 7: Расчет механической конструкции

После определения геометрии теплообменника необходимо выполнить расчет механической конструкции, чтобы убедиться, что конструкция теплообменника соответствует расчетному давлению и условиям. Типичные расчеты:

- Расчет толщины стенки оболочки.

- Расчет толщины стенки сопла.

- Расчет толщины стенки внутренней трубы.

- Расчет размеров компенсатора (для компенсации дифференциального расширения кожуха и трубы из-за разницы температур.

- Расчет толщины трубной решетки.

Расчет механической конструкции может привести к получению толщины стенок или других параметров, которые не соответствуют геометрический дизайн, определенный в шаге 4. В этом случае необходимо сделать новое предложение по геометрии и повторить шаги с 4 по 7.

В этом случае необходимо сделать новое предложение по геометрии и повторить шаги с 4 по 7.

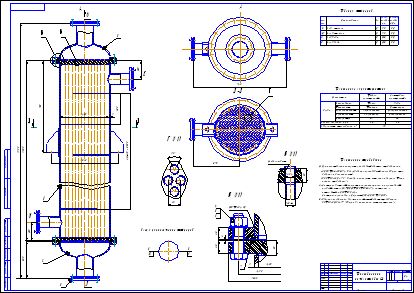

Шаг 8: Подготовка производственных чертежей

После определения всех размеров теплообменника можно подготовить производственные чертежи. Пакет чертежей содержит подробную информацию о различных компонентах теплообменника, включая кожух; трубы, компенсаторы, соединения и т. д.

Свяжитесь с нами для получения дополнительной информацииПринципиальная схема кожухотрубного теплообменника

Контекст 1

… трубная сторона STHE. Расход рассчитывается с помощью расходомеров, а расход регулируется с помощью клапанов. Термопары используются для измерения температуры на входе и выходе горячих и холодных жидкостей. Путь потока горячих и холодных жидкостей и присоединения термометров, расходомеров, насосов и клапанов показаны на рис. …

Контекст 2

. .. круглая, квадратная, треугольная, эллиптическая форма будет влиять на термический анализ из-за изменения площади поверхности.Как правило, более высокая площадь поверхности дает более высокую эффективность теплопередачи и наоборот. При анализе круглые трубы имеют меньшую площадь поверхности, чем эллиптические. Векторные контуры в математической модели, представленной на рис. 11, 12, 13 и 14 для круглых трубок без полосы (CWOS) и эллиптических труб без полосы (EWOS) указывают распределение теплопередачи на трубной стороне и на межтрубной стороне кожухотрубного теплообменника. Визуализации выполнены на эллиптической модели по сравнению с математическим анализом круговой модели.Распределение температуры …

.. круглая, квадратная, треугольная, эллиптическая форма будет влиять на термический анализ из-за изменения площади поверхности.Как правило, более высокая площадь поверхности дает более высокую эффективность теплопередачи и наоборот. При анализе круглые трубы имеют меньшую площадь поверхности, чем эллиптические. Векторные контуры в математической модели, представленной на рис. 11, 12, 13 и 14 для круглых трубок без полосы (CWOS) и эллиптических труб без полосы (EWOS) указывают распределение теплопередачи на трубной стороне и на межтрубной стороне кожухотрубного теплообменника. Визуализации выполнены на эллиптической модели по сравнению с математическим анализом круговой модели.Распределение температуры …

Context 3

… и эллиптических трубок, скорость теплопередачи увеличивается до 10% для всех трех прорезей перегородки. Принимая во внимание ориентацию трубы, сохраняются эллиптические трубы и различные сечения перегородки 25%, четверть и зеркальная четверть. Среди всех ориентаций трубок ориентация трубки 45 ° дает максимальную скорость теплопередачи, как показано на рис. 21. Наблюдения показывают, что скорость теплопередачи увеличивается до 8-9.5% различной ориентации с круглыми и эллиптическими трубками, соответственно, а затем общее улучшение теплопередачи с зеркальной перегородкой, срезанной под углом 45 °, и эллиптической трубкой, на 10% выше, чем существующий теплоотдача кожуха и трубки …

Среди всех ориентаций трубок ориентация трубки 45 ° дает максимальную скорость теплопередачи, как показано на рис. 21. Наблюдения показывают, что скорость теплопередачи увеличивается до 8-9.5% различной ориентации с круглыми и эллиптическими трубками, соответственно, а затем общее улучшение теплопередачи с зеркальной перегородкой, срезанной под углом 45 °, и эллиптической трубкой, на 10% выше, чем существующий теплоотдача кожуха и трубки …

Контекст 4

… длина потока увеличивается в разрезе перегородки на четверть по сравнению с разрезом перегородки 25%, и это приводит к уменьшению падения давления в межтрубном пространстве кожухотрубного теплообменника. Падение давления уменьшилось до 13% для перегородки, разрезанной на четверть, по сравнению с 25% перегородки, вырезанной в круглых трубах, и до 15% в эллиптических трубах, как показано на фиг.25, 26 и 27. В случае прорези зеркальной перегородки жидкость в оболочке разделяется на два потока, увеличивая путь потока и уменьшая перепад давления на стороне оболочки. Падение давления снижено до 20% от разреза на четверть перегородки до зеркального среза на четверть перегородки в круглых трубах и до 25% в эллиптических …

Падение давления снижено до 20% от разреза на четверть перегородки до зеркального среза на четверть перегородки в круглых трубах и до 25% в эллиптических …

Контекст 5

… свободное пространство создает меньше турбулентности . Наблюдения производятся для круглой и эллиптической трубок при разных ориентациях, например, от 60 ° до 90 ° и от 90 ° до 45 °.При ориентации трубы для круглой трубы под углом от 60 ° до 90 ° падение давления уменьшается до 30%, тогда как то же самое при угле поворота от 90 ° до 45 ° падение давления уменьшается на 20%, как показано на рис. 28, 29 и 30. Аналогичные формулы сделаны для эллиптических трубок при ориентации трубки от 60 ° до 90 °, падение давления уменьшается до 30%, в то время как то же самое при ориентации трубки от 90 ° до 45 ° падение давления уменьшается на 25%, как показано на фиг. 28, 29 и …

Теплообмен кожухотрубными теплообменниками

Наименования деталей

- Стационарный головной канал

- Стационарный головной капот

- Фланец неподвижной головки

Канал или крышка - Крышка канала

- Сопло со стационарной головкой

- Стационарный трубный лист

- Трубы

- Ракушка

- Фланец кожуха

Стационарная головка - Кожух фланец

Задний головной конец - Раковина сопла

- Фланец крышки корпуса

- Лист с плавающей трубкой

- Крышка с плавающей головкой

- Фланец крышки с плавающей головкой

- Опорное устройство с плавающей головкой

- Тиероды и проставки

- Поперечные перегородки

или опорные пластины - Ударная пластина

- Вентиляционное соединение

- Дренажное соединение

- Подключение прибора

- Опорное седло

- Подъемная проушина

- Пройдите перегородку

Пучкообменники несъемные

Эти типы устройств часто используются в службах высокого давления и службах, где вы хотите избежать проблем с утечками в соединениях с прокладками. Другое преимущество состоит в том, что они, как правило, более экономичны, чем конструкции съемных пучков.

Другое преимущество состоит в том, что они, как правило, более экономичны, чем конструкции съемных пучков.

NEU — наиболее экономичная конструкция из имеющихся. Трубная решетка приварена как к кожуху, так и к крышке. Доступа к оболочке нет. Трубки можно очищать химически, водоструйной или паровой очисткой только изнутри. Эти агрегаты обычно используются в системах с высоким давлением (например, в подогревателях питательной воды), где технологические условия позволяют равномерно проходить через теплообменники.

NEN — Трубные листы привариваются как к кожуху, так и к крышкам.Доступ к трубкам осуществляется через крышки на каналах. Эти устройства используются в конструкциях с очень высоким давлением, поскольку их конструкция сводит к минимуму толщину трубной решетки и количество удерживающих фланцев высокого давления.

Сторона AEM / BEM / AEL-Shell полностью приварена, однако крышки съемные. Возможна химическая, механическая и водоструйная очистка трубок, однако у вас нет доступа к корпусу.

Не следует использовать очистку паром на блоке с фиксированной трубной решеткой, если блок не имеет компенсатора со стороны кожуха.Пар заставит трубы расшириться и вырваться из трубной решетки, что приведет к сбою при запуске.

Дифференциальное тепловое расширение

Так как в обязанности теплообменников входит обработка жидкостей с разной температурой, расходом и тепловыми свойствами, происходит дифференциальное расширение металлов.

Когда конечная разница температур между жидкостями значительна, более 50-60 градусов, эти напряжения могут стать серьезными, вызывая деформацию кожухов и повреждение монтажных опор, труб для деформации трубной решетки или трубок, которые ломаются или смещаются из трубки. простыня.

Конструкции с фиксированной трубной решеткой наиболее уязвимы к дифференциальному тепловому расширению, поскольку не предусмотрены внутренние условия для поглощения напряжений. Одним из широко используемых подходов является установка компенсатора в трубе-оболочке таких конструкций. Это экономичный подход для кожухов размером с трубу. Компенсатор также может быть установлен со стороны трубы в конструкциях с плавающей головкой, но производственные затраты намного выше.

Это экономичный подход для кожухов размером с трубу. Компенсатор также может быть установлен со стороны трубы в конструкциях с плавающей головкой, но производственные затраты намного выше.

Схема U-образного теплообменника

Альтернативные подходы включают конструкцию пучка U-образных труб, чтобы каждая труба могла независимо расширяться и сжиматься по мере необходимости, или с помощью конструкции задней плавающей внутренней трубной решетки, которая позволяет всему пучку как единице расширяться и сжиматься.Плавающая головка обычно уплотняется относительно внутренней части корпуса с помощью набивки или уплотнительного кольца.

Конструкция с U-образной трубкой, предлагая лучший ответ на дифференциальное тепловое расширение, имеет некоторые недостатки. Замена отдельных трубок может быть трудной или дорогостоящей, особенно для внутренних труб. Кроме того, внутренняя часть трубки не может быть эффективно очищена в U-образных изгибах. Эрозионные повреждения также часто наблюдаются в U-образных изгибах при высоких боковых скоростях трубы. В оболочках большого диаметра большая длина неподдерживаемой трубы в U-образных изгибах внешних трубок может привести к повреждению, вызванному вибрацией.

В оболочках большого диаметра большая длина неподдерживаемой трубы в U-образных изгибах внешних трубок может привести к повреждению, вызванному вибрацией.

Конструкции теплообменников с плавающей головкой

В целях снижения термических напряжений и предоставления средств для снятия пучка труб для очистки было разработано несколько конструкций плавающей задней головки.

Самая простая конструкция — это «протяжная» конструкция, которая позволяет полностью протягивать пучок труб через кожух для обслуживания или замены. Для того, чтобы вместить круг под болт с задней головкой, необходимо удалить трубы, что приведет к менее эффективному использованию размера корпуса. Кроме того, отсутствие труб приводит к увеличению кольцевых пространств и может способствовать уменьшению потока через эффективную поверхность трубки, что приводит к снижению тепловых характеристик.Некоторые конструкции включают уплотнительные полосы, установленные в кожухе, чтобы помочь заблокировать перепускной пар.

Другой конструкцией плавающей головки, которая частично решает указанные выше недостатки, является «плавающая головка с разъемным кольцом». Здесь крышка с плавающей головкой крепится болтами к разрезному опорному кольцу вместо трубной решетки.

Это устраняет диаметр окружности болта и позволяет заполнить оболочку полным комплектом трубок. Эта конструкция более дорогая, чем обычная сквозная конструкция, но широко используется в нефтехимической промышленности.Для применений с высокими давлениями или температурами или там, где желательно более надежное уплотнение между жидкостями, должна быть указана протяжная конструкция.

Два других типа, конструкции с «фонарным кольцом с внешней набивкой» и «сальником с внешней набивкой», обеспечивают менее надежное уплотнение от утечки в атмосферу, чем конструкции с протяжным или разрезным кольцом, но могут быть сконфигурированы для работы в одной трубе.

Корпусные конструкции

Самым распространенным типом кожуха ТЕМА является кожух «E», поскольку он наиболее подходит для большинства промышленных процессов охлаждения. Однако для некоторых приложений другие оболочки предлагают явные преимущества.

Однако для некоторых приложений другие оболочки предлагают явные преимущества.

Например, конструкция оболочки ТЕМА-Ф предусматривает установку пластины продольного потока внутри узла трубного пучка. Эта пластина заставляет оболочку текучей среды перемещаться вниз по одной половине пучка труб, а затем вниз по другой половине, по сути, создавая схему противотока, которая лучше всего подходит для передачи тепла.

Этот тип конструкции может быть определен там, где требуется близкая температура приближения и когда скорость потока позволяет использовать одну половину оболочки за раз.В приложениях с рекуперацией тепла или там, где требуется увеличенная тепловая длина для достижения эффективной общей теплопередачи, кожухи могут быть установлены с последовательными потоками.

Обычно используется до шести более коротких гильз, соединенных последовательно, что приводит к противотоку, близкому к характеристикам, как если бы использовалась одна длинная гильза в однопроходной конструкции.

TEMA G и H наиболее подходят для применений с фазовым переходом, где байпас вокруг продольной пластины и противоточный поток менее важны, чем равномерное распределение потока.В оболочке этого типа продольная пластина обеспечивает лучшее распределение потока в паровых потоках и помогает вымывать неконденсирующиеся вещества. Их часто рекомендуют использовать в горизонтальных термосифонных ребойлерах и полных конденсаторах.

TEMA J Кожухи обычно предназначены для работы с фазовым переходом, когда требуется значительно меньшее падение давления на стороне кожуха. Они обычно используются в составе наборов с единственными соплами, используемыми в качестве впускного и выпускного отверстий.

Специальный тип J-образной оболочки используется для испарения жидкостей на стороне корпуса в затопленном состоянии.Над основным J-образным кожухом установлен отдельный сосуд для отделения пара без трубок с выпускным отверстием для пара в верхней части этого сосуда. Оболочка ТЕМА К, также называемая «ребойлер котла », указывается, когда боковой поток кожуха подвергается испарению.

Оболочка ТЕМА К, также называемая «ребойлер котла », указывается, когда боковой поток кожуха подвергается испарению.

Уровень жидкости в конструкции кожуха К должен только покрывать пучок труб, который заполняет конец кожуха меньшего диаметра.

Этот уровень жидкости контролируется жидкостью, протекающей по каналу на дальнем конце входного сопла.Увеличенная площадь корпуса служит для облегчения отвода пара для кипящей жидкости в нижней части корпуса. Чтобы застраховаться от чрезмерного уноса жидкости с потоком пара, требуется отдельный резервуар, как описано выше.

Унос жидкости также можно свести к минимуму, установив сетчатый демистер на сопле выхода пара. U-образные пучки обычно используются с конструкциями оболочки K. Оболочки типа K являются дорогостоящими для испарения под высоким давлением из-за диаметра оболочки и необходимой толщины стенок.

Кожух TEMA X, или кожух с поперечным потоком, чаще всего используется в системах конденсации пара, хотя его также можно эффективно использовать при охлаждении или нагревании газа при низком давлении.

Он обеспечивает очень низкий перепад давления на стороне кожуха и поэтому наиболее подходит для конденсации в условиях вакуума. Для обеспечения адекватного распределения паров конструкции X-образной оболочки обычно имеют зону, свободную от трубок, вдоль верхней части теплообменника. Также типично проектировать конденсаторы с X-образной оболочкой с проходным сечением в нижней части трубного пучка, чтобы обеспечить свободный поток конденсата к выходному соплу. Тщательное внимание к эффективному удалению неконденсируемых веществ жизненно важно для конструкций X-shell.

Другие страницы о теплообменниках

Часть 1: Теплообмен и типы теплообменников.

Часть 2: Кожухотрубные теплообменники.

Часть 3: Трубы и трубные листы теплообменников.

Часть 4: Корпус теплообменников в сборе.

Часть 5: Обозначения ТЕМА теплообменников.

% PDF-1.5 % 1 0 объект > эндобдж 2 0 obj > поток конечный поток эндобдж 3 0 obj > / XObject> / ProcSet [/ PDF / Text / ImageC] / ColorSpace> / Font> / Properties >>> / MediaBox [0 0 595 808] / StructParents 1 / Rotate 0 >> эндобдж 5 0 obj > поток HW ێ 8} S -Zjf`

Кожухотрубный теплообменник: конструкция и расход воды через него

Введение

Схема потока в кожухотрубном теплообменнике обычно не совсем противоточная или параллельная, как в двухтрубном теплообменнике. обменник.Скорее, структура потока обычно представляет собой некоторую смесь противотока, параллельного потока и поперечного потока. Средняя логарифмическая разница температур, которая используется для конструкции кожухотрубного теплообменника, работает для большинства различных схем потока, которые возникают в этом типе теплообменника. Общая конфигурация и терминология кожухотрубных теплообменников описаны в разделе «Типы кожухотрубных теплообменников». Эта статья будет продолжена оттуда.

обменник.Скорее, структура потока обычно представляет собой некоторую смесь противотока, параллельного потока и поперечного потока. Средняя логарифмическая разница температур, которая используется для конструкции кожухотрубного теплообменника, работает для большинства различных схем потока, которые возникают в этом типе теплообменника. Общая конфигурация и терминология кожухотрубных теплообменников описаны в разделе «Типы кожухотрубных теплообменников». Эта статья будет продолжена оттуда.

Схемы потока кожухотрубного теплообменника

Вместо одной трубы внутри другой, как в двухтрубном теплообменнике, кожухотрубный теплообменник