3) Конденсатор

Конденса́тор (в теплотехнике)-теплообменный аппарат, теплообменник, в котором осуществляется процесс конденсации, процесс фазового перехода теплоносителя из парообразного состояния в жидкое за счёт отвода тепла более холодным теплоносителем.

Принцип действия

В конденсатор обычно поступают перегретые пары теплоносителя, которые охлаждаются до температуры насыщения и, конденсируясь, переходят в жидкую фазу. Для конденсации пара необходимо отвести от каждой единицы его массы теплоту, равную удельной теплоте конденсации. В зависимости от охлаждающей среды (теплоносителя) конденсаторы могут быть разделены на следующие типы: с водяным охлаждением, с водо-воздушным (испарительным) охлаждением, с воздушным охлаждением, с охлаждением кипящим холодильным агентом в конденсаторе-испарителе, с охлаждением технологическим продуктом. Выбор типа конденсатора зависит от условий применения.

Разновидности

По принципу теплообмена конденсаторы разделяются на: смешивающие (конденсаторы смешения) и поверхностные. В смешивающих конденсаторах водяной пар непосредственно соприкасается с охлаждающей водой, а в поверхностных пары рабочего тела отделены стенкой от охлаждающего теплоносителя. Поверхностные конденсаторы разделяются по следующим особенностям:

по направлению потоков теплоносителя: прямоточные, противоточные и с поперечным потоком теплоносителей;

по количеству изменений направления движения теплоносителя — на одноходовые, двухходовые и др.;

по количеству последовательно соединённых корпусов — одноступенчатые, двухступенчатые и др.

по конструктивному исполнению: кожухотрубные, пластинчатые и др.

Смешивающие конденсаторы

В смешивающем конденсаторе тепло- и массообменный процесс происходит путем прямого смешения сред. Охлаждающая вода разбрызгивается в пространстве смешивающего конденсатора. Пар конденсируется на поверхности капель воды и стекает вместе с ней в поддоны, откуда откачивается конденсатными насосами. Взаимное расположение потоков пара и воды может быть параллельным, противоточным или поперечноточным. Поскольку в конденсат попадает охлаждающая вода с растворённым в ней воздухом и другими примесями, такая смесь не может быть использована для современных паровых котлов, которые предъявляют высокие требования к подготовке питательной воды. Поэтому смешивающие конденсаторы применяются либо в малых паровых машинах, либо в системах охлаждения с т. н. «сухими градирнями», где роль охладителей выполняют закрытые радиаторы. Поэтому охлаждающая вода, проходя через радиаторы, мало загрязняется и может быть присоединена к потоку конденсата.

Поверхностные конденсаторы

В поверхностных конденсаторах нет прямого контакта конденсата с охлаждающей водой, поэтому они применяются для любых систем прямого и оборотного охлаждения, в том числе и с охлаждением морской водой.

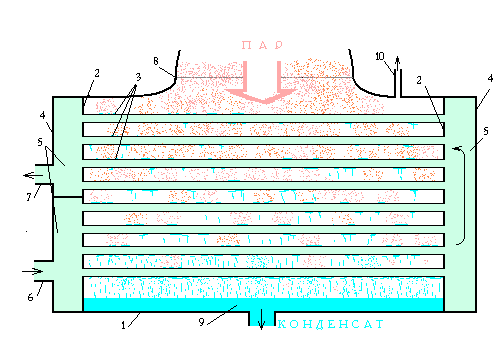

Рис. 2. Схема устройства поверхностного конденсатора.

В корпусе 1 поверхностного конденсатора установлены трубные доски 2, в отверстия которых завальцованы тонкостенные трубки 3. Охлаждающая поверхность конденсатора образуется совокупностью поверхностей трубок, называемых «трубными пучками». Трубки выполняются из латуни или нержавеющей стали, они имеют, как правило, диаметр 24-28 мм и толщину 1-2 мм. Места вальцовки — основной путь попадания примесей в конденсат. Пространство между трубными досками и боковыми стенками конденсатора 4 представляют собой водяные камеры 5 и могут быть разделены перегородками на несколько отделений. Охлаждающая циркуляционная вода подводится под напором через патрубок 6 к нижнему отсеку водяной камеры, проходит по трубкам в поворотную камеру, проходит по другому пучку трубок и удаляется через патрубок 7. При этом вода нагревается примерно на 10 °C. Такой конденсатор называется двухходовым. Могут быть также одноходовые, трёхходовые и даже четырёхходовые конденсаторы. Одноходовые конденсаторы применяются, как правило, в судовых установках, где увеличение расхода охлаждающей воды не имеет практического значения, а также в конденсаторах турбоустановок АЭС, где это диктуется технико-экономическими соображениями.

Пар входит в конденсатор через горловину 8 цилиндра низкого давления турбины, попадает на холодную поверхность трубок 3, конденсируется, стекает вниз и скапливается в сборнике конденсата 9, откуда откачивается конденсатными насосами. Бо́льшая часть пара (свыше 99 %) конденсируется в т. н. зоне массовой конденсации, куда проникает сравнительно мало воздуха. Температура насыщенного пара не превышает обычно 50-60 °C. В зоне охлаждения парциальное давление пара меньше и температура паровоздушной смеси ниже. В этой зоне возможно переохлаждение конденсата, что неблагоприятно сказывается на эффективности установки в целом. Зону охлаждения отделяют перегородкой.

При конденсации в паровой части конденсатора образуется разрежение, то есть давление становится ниже атмосферного. При этом через неплотности в корпусе и через места вальцовки трубок проникает наружный воздух и воздух, растворённый в воде (примерно 0,05-0,1 % массового расхода пара). Попадание кислорода в конденсат влечёт возможность коррозии оборудования. Кроме того, примесь воздуха значительно ухудшает теплотехнические характеристики конденсатора, так как коэффициент теплоотдачи при конденсации пара составляет несколько тысяч кВт/(м²°С), а для паровоздушной смеси с большим содержанием воздуха — всего несколько десятков кВт/(м²°С). Воздух отсасывается пароструйным или водоструйным эжектором через патрубок 10. Так как воздух в конденсаторе смешан с паром, то отсасывать приходится паровоздушную смесь. Попадание в конденсат сырой охлаждающей воды приводит к солевому загрязнению пароводяного тракта, поэтому химический состав конденсата необходимо контролировать. На электростанциях после конденсатных насосов устраивают системы очистки конденсата.

Для расчёта теплотехнических свойств конденсатора используются заводские характеристики конденсаторов. Коэффициент теплопередачи в поверхностном конденсаторе зависит от паровой нагрузки, диаметра и чистоты трубок, скорости воды в трубках, числа ходов и других факторов. Коэффициент теплопередачи резко падает при снижении паровой нагрузки в связи с неравномерностью процесса распространения пара. Для определения коэффициента теплопередачи часто используют эмпирические зависимости, полученные Львом Давыдовичем Берманом (1903—1998), долгие годы проработавшим в ВТИ.

Требования, предъявляемые к конденсаторам. Высокая эффективность работы конденсатора является непременным условием экономичности холодильной машины. Так, понижение температуры конденсации на один градус (с 30 до 29°С) для холодильной машины с поршневым компрессором, работающей при средних температурах кипения, приводит к уменьшению удельного расхода энергии примерно на 1,5%. Такой же энергетический эффект достигается при охлаждении жидкого холодильного агента на 1°С ниже температуры конденсации.

Для выполнения этого требования необходимо, чтобы конструкция конденсатора обеспечивала:

быстрое удаление конденсата с поверхности теплопередачи;

выпуск воздуха и других неконденсирующихся газов;

удаление масла в аммиачных аппаратах;

удаление загрязнений со стороны охлаждающей среды; водяного камня и других отложений в аппаратах водяного охлаждения; пыли, копоти, ржавчины в конденсаторах воздушного охлаждения.

Конденсаторы водяного охлаждения. Для конденсаторов с водяным охлаждением применяют две системы водоснабжения: прямоточную и оборотную. При прямоточной системе вода забирается из водоема или водопроводной сети и после использования в конденсаторе возвращается в водоем или сливается в канализацию. Такой способ, имеет ряд недостатков, основными из которых являются: высокая стоимость водопроводной воды; повышенная затрата энергии при значительном удаления источника воды от потребителя; необходимость в сложных устройствах для забора и фильтрации воды; возможное загрязнение естественных водоемов.

Воздушные конденсаторы (конденсаторы воздушного охлаждения)

Воздушные конденсаторы представляют собой оборудование, принцип работы которого основан на процессах теплообмена. Они предназначены для использования в полупромышленных кондиционерах и промышленных технологических установках для охлаждения воздушной среды. Воздушные конденсаторы состоят из трех основных элементов: батарея теплообмена, вентилятор, двигатель вентилятора. Достоинства: простота изготовления переменных конденсаторов, предназначенных для механической регулировки емкости, рассчитанных на постоянные механические воздействия.

В случаях, когда конденсаторы с принудительным воздушным охлаждением нужно установить внутри помещения, предусматриваются воздуховоды как для всасываемого, так и для выходящего воздуха, а также, в большинстве случаев, шумоглушители

Поверхностный конденсатор — Большая Энциклопедия Нефти и Газа, статья, страница 1

Поверхностный конденсатор

Cтраница 1

Поверхностный конденсатор ( рис. 57 — II) представляет собой цилиндрический корпус) с днищами 2 и трубными решетками 3, в которых укреплены путем развальцовки или при помощи сальников тонкостенные латунные трубы. Внутрь труб подается охлаждающая вода; пар, омывая трубы снаружи, конденсируется. [2]

Поверхностные конденсаторы, по сравнению со смешивающими, более громоздки, дороги и более сложны в эксплоатации, так как требуют периодической очистки трубной системы, загрязняемой охлаждающей водой и смазочным маслом. [4]

Поверхностные конденсаторы, показанные на фиг. [5]

Поверхностные конденсаторы, представляющие собой многоходовые кожухотрубные теплообменники, охлаждаемые холодной водой, применяются, как правило, если нежелательно смешение конденсата вторичного пара с охлаждающей водой. [6]

Поверхностные конденсаторы имеют большие поверхности теплообмена, сопоставимые с таковыми для выпарного аппарата, требуют повышенных расходов воды и настолько дороги, что используются практически лишь тогда, когда применение других конденсаторов невозможно. Например, при выпаривании неводных растворов солей предпочтительны поверхностные конденсаторы, так как в смесительных потребовалась бы дополнительная стадия разделения сконденсировавшегося вторичного пара и охлаждающего агента. [7]

Поверхностный конденсатор должен создавать небольшое паровое сопротивление ( не выше 133 3 — 399 9 Па), иметь достаточно высокий коэффициент теплопередачи и охлаждать уходящий из аппарата конденсат до температуры, обеспечивающей минимальный унос водяного пара с газами разложения на эжектор. Из вакуумной колонны в конденсатор поступают водяные пары, нефтяные пары, газы разложения, воздух. [8]

Поверхностный конденсатор рассчитывают аналогично конденсатору-холодильнику. Определяют расход воды, общую поверхность теплообмена и подбирают стандартный аппарат. [9]

Поверхностные конденсаторы по конструкции сходны с другими типами поверхностных теплообменников — подогревателями, холодильниками, испарителями. [10]

Поверхностные конденсаторы всех систем требуют замены. Отсутствует запорная аркатура требуемого качества. [11]

Поверхностный конденсатор почти всегда устанавливают непосредственно под турбиной, в так называемом подвальном этаже ( фиг. Там же устанавливают и другие вспомогательные механизмы ( насосы, подогреватели) за исключением эжекторов, которые для удобства эксплуатации выносят на площадку турбогенератора. Конденсатор располагается между стойками фундамента турбоагрегата, причем их оси обычно перпендикулярны. С одной стороны конденсатора должно быть предусмотрено свободное место для вытаскивания трубок. Турбина крепится к фундаментной плите так, что определенная точка корпуса ( мертвая точка) оказывается неподвижной. Она обычно расположена на вертикальной оси выхлопного патрубка. [12]

Поверхностные конденсаторы применяют в схемах многоступенчатых пароэжекторных насосов при откачке чистых и неагрессивных газов. Известны случаи применения поверхностных конденсаторов в установках вакуумной обработки металла. Основное достоинство поверхностных конденсаторов — возможность работы на любой высоте, что позволяет в большинстве случаев более компактно разместить насос в действующих цехах. Поверхностные конденсаторы рассчитывают по обычным методам, принятым для этих аппаратов. [14]

Поверхностный конденсатор почти всегда устанавливают непосредственно под турбиной, в так называемом подвальном этаже ( фиг. Там же устанавливают и другие вспомогательные механизмы ( насосы, подогреватели) за исключением эжекторов, которые для удобства эксплуатации выносят на площадку турбогенератора. Конденсатор располагается между стойками фундамента турбоагрегата, причем их оси обычно перпендикулярны. С одной стороны конденсатора должно быть предусмотрено свободное место для вытаскивания трубок. Турбина крепится к фундаментной плите так, что определенная точка корпуса ( мертвая точка) оказывается неподвижной. Она обычно расположена на вертикальной оси выхлопного патрубка. [15]

Страницы: 1 2 3 4 5

2. Расчёт поверхностного конденсатора.

2.1. Тепловой расчёт конденсатора.

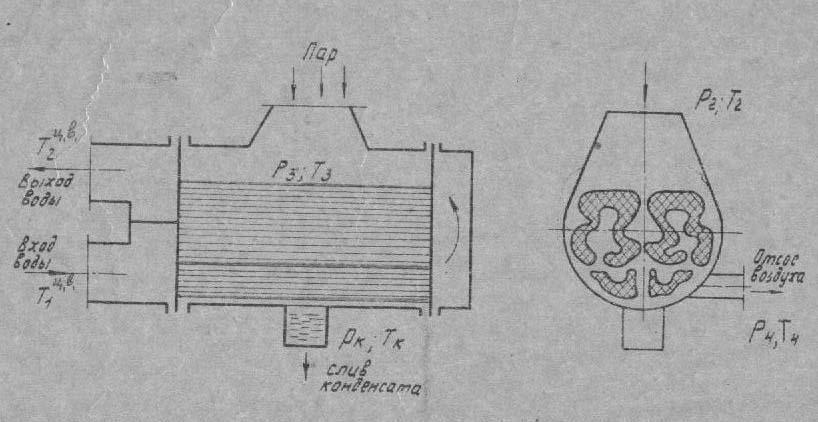

После выбора исходных данных для расчета поверхностного конденсатора производят тепловой расчет. На рис.1 изображена схема поверхностного конденсатора.

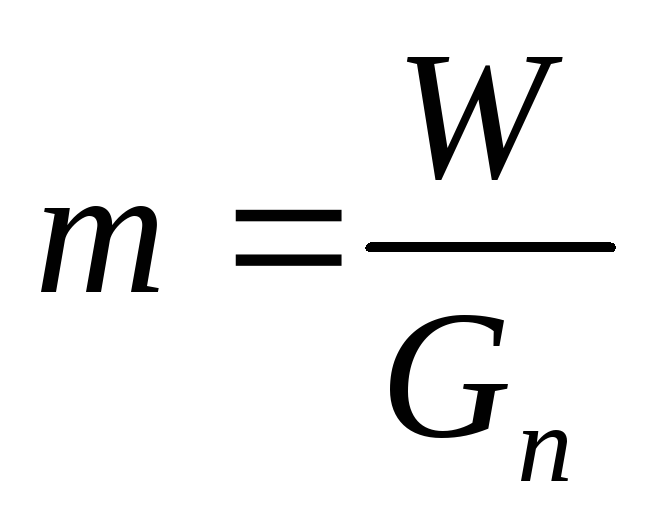

1.Задаемся кратностью охлаждения в конденсатореm. Кратность охлаждения m (количество охлаждающей воды, затраченной на конденсациию 1 кг пара):

.

.

Для выбора оптимального значения «m» рекомендуется принимать не меньше четырех значений:

m = 40; 60; 80; 100.

2. По таблицам насыщенного пара /4/ по давлению пара за турбиной p2 , считая, что p патрубка = 0, тогда p2=p3 давление пара на входе в трубный пучок, определяем температуру пара Т3.

3.Температура конденсата определяется как:

Tк=T3Tк, где

Tк = 0,5 + 1° величина переохлаждения конденсата.Переохлаждение конденсата (разность между температурой пара навходе в конденсаторT3и температурой конденсата):

Tк= T3Tк.

4 .

По таблицам /4/ определяем энтальпию

конденсатаiкприTк=const.

.

По таблицам /4/ определяем энтальпию

конденсатаiкприTк=const.

Рис. 1 Схема поверхностного конденсатора.

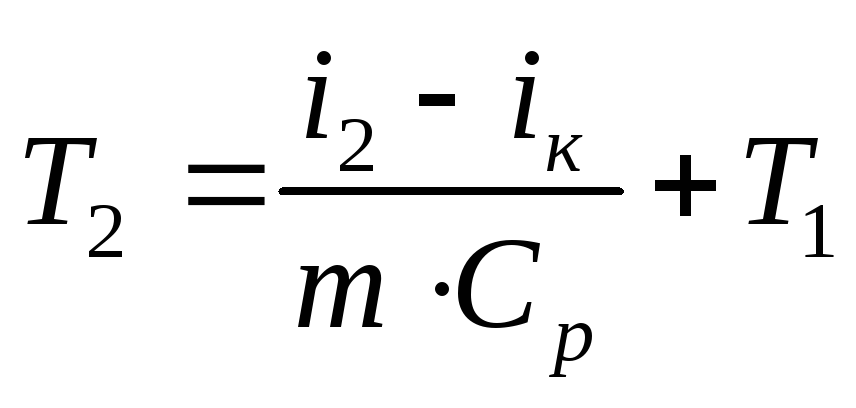

5. Температура воды на выходе из конденсатора:

.

.

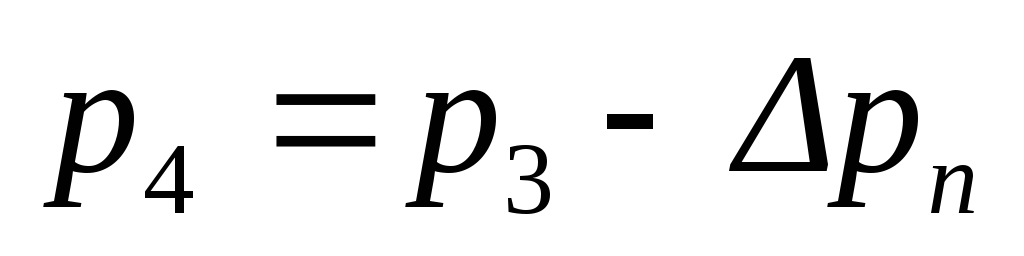

6. Давление в конденсаторе в месте отсоса воздуха:

,

где

,

где

pn паровое сопротивление конденсатора.

Предварительно задаемся величиной парового сопротивления:

pn =(1,3…2,6)102Н/м2(1…2 ммHg),

причем чем глубже вакуум в конденсаторе, тем меньше должна быть величина парового сопротивления.

7.По таблицам /4/ находим температуру конденсата T4 вместе отсоса воздуха поp4=const.

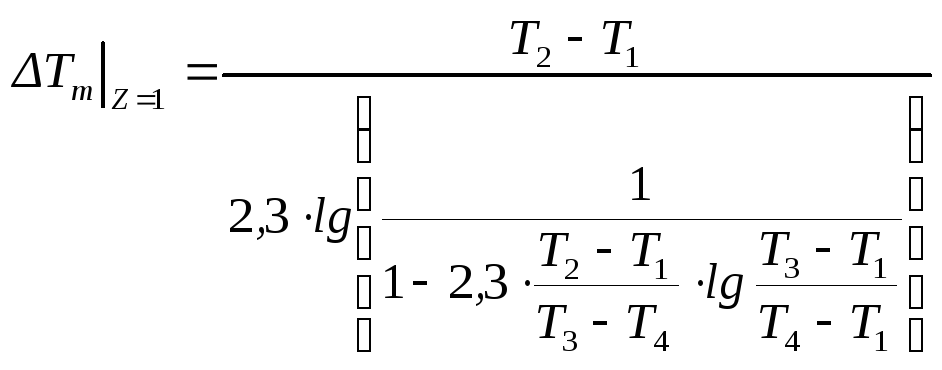

8.Определяем среднелогарифмическую разность температурТm.Средняя разность температур между паром и водой Тm принято в практике отечественных заводов определять по известной из курса теплопередачи формуле среднелогарифмического напора. Для одноходового конденсатора:

.

.

Для многоходового или противоточного конденсатора:

.

.

9. Количество тепла, полученное охлаждающей водой в конденсаторе в единицу времени:

.

.

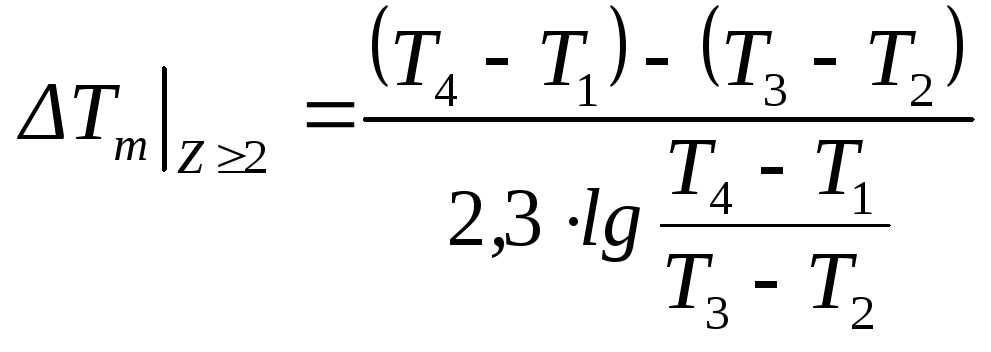

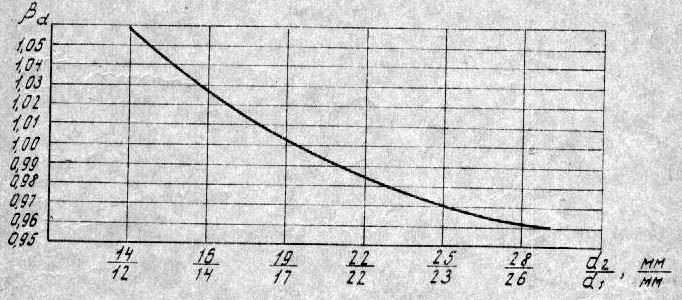

Теплоемкость воды определяют в зависимости ТСр по графику на рис. 2.

10. Средняя температура охлаждающей воды в конденсаторе:

.

.

Рис. 2 Теплофизические свойства воды.

11. Задаемся различными значениями скорости воды в трубках конденсатора. Принимаем не менее трех значений скорости в интервале:

св= (1,5 …2,5) м/с.

Высокие скорости охлаждающей воды выгодны с точки зрения уменьшения требуемой поверхности охлаждения конденсатора, но с другой стороны, повышенные скорости приводят к росту гидравлического сопротивления конденсатора, т.е. в этом случае возрастает расход энергии на привод циркуляционных насосов. При выборе скорости следует учитывать условия эксплуатации. Малые скорости способствуют осаждению взвешенных частиц на внутренних поверхностях трубок. При загрязненных трубках резко уменьшаются коэффициенты теплопередачи.

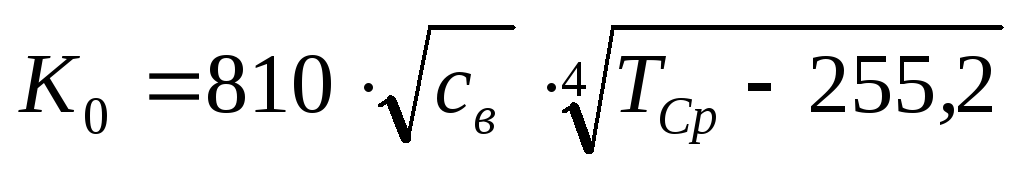

12. Коэффициент теплопередачи выбирается на основании опытных данных, полученных по испытаниям многих конденсаторов с различной поверхностью охлаждения и проверенных практикой проектирования отечественных конструкций конденсаторов /3/. По этим данным коэффициент теплопередачи выбирается в зависимости от скорости движения воды в трубках и ее средней температуры с учетом парового сопротивления:

,

Вт/(м2град).

,

Вт/(м2град).

Эта зависимость получена для технически чистых латунных трубок размером d2/d1=19/17. Значения К0, определенные по этой зависимости, являются максимально достижимыми в практически чистых конденсаторах.

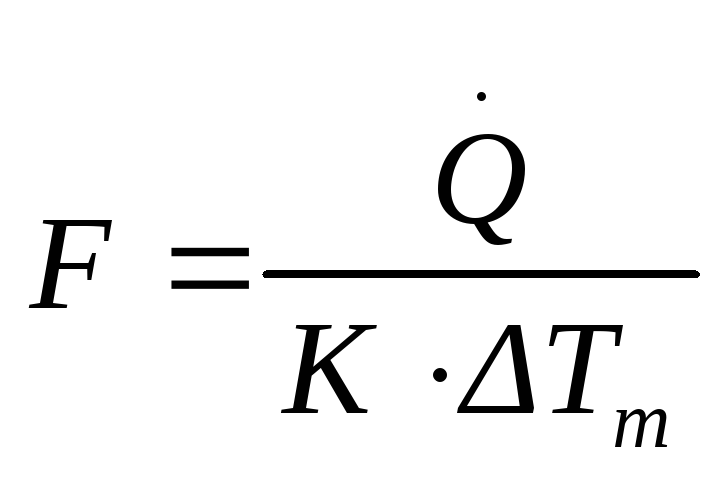

13. Действительные значения коэффициента теплопередачи определяют как:

К=К0dз, где

з поправочный коэффициент, учитывающий загрязнение поверхности охлаждения. Обычно принимаютз 0,80 … 0,85 /3/,d поправка на размер трубок, определяется по графику на рис.3 /3/.

Рис. 3 Поправка dна размер трубок.

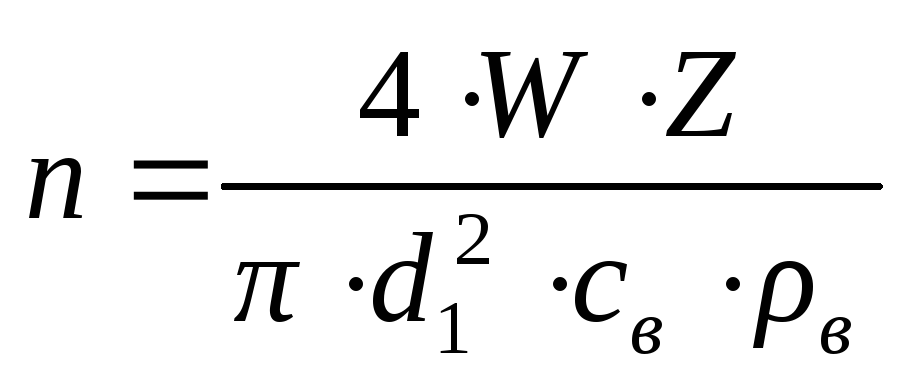

14.Поверхность охлаждения конденсатора F представляет суммарную поверхность конденсаторных трубок, которая может быть определена как по внешнему диаметру, так и по внутреннему диаметру трубок. Это будет зависеть от того, к какой поверхности отнесена, величина коэффициента теплопередачи К. В практике проектирования конденсаторов поверхность охлаждения обычно рассчитывают по наружному диаметру трубок.

.

.

15. Число охлаждающих трубок в конденсаторе:

.

.

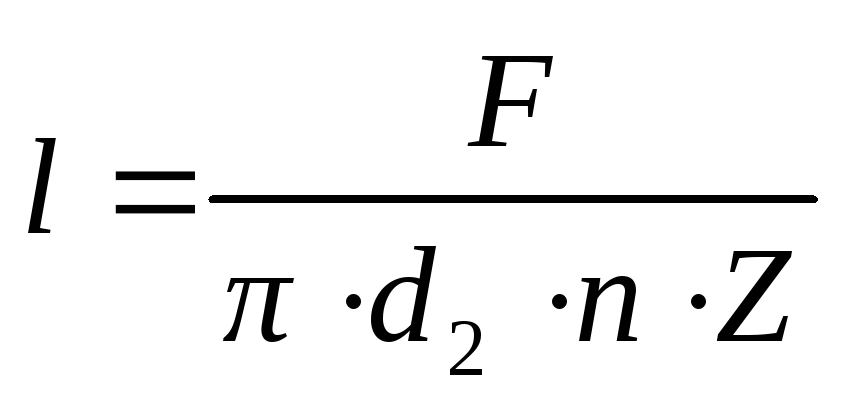

16. Длина трубок в конденсаторе в одном ходе:

.

.

‘.

поверхностный конденсатор — патент РФ 2434192

Изобретение относится к теплотехнике и касается конструкций теплообменных аппаратов для сжижения паров смешанных и многокомпонентных продуктов при их охлаждении. Изобретение состоит в том, что поверхностный конденсатор для дифференцированного сжижения паровых компонентов смешанного потока включает, по меньшей мере, два последовательно соединенных теплообменника, соединеных друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента. Технический результат — снижение металлоемкости конденсатора и понижение гидравлического сопротивления по тракту движения летучих компонентов за счет соединения теплообменников. 8 з.п. ф-лы, 7 ил.

Изобретение относится к конструкциям теплообменных аппаратов для ожижения паров различных продуктов при охлаждении их холодоносителем через промежуточные стенки труб, например, после нагрева сложных смесей, испарения из них летучих компонентов и подачи их на конденсацию. Нагрев, испарение с конденсирующим разделением сложных смесей используются в основном в процессах перегонки-дистилляции сложных смесей жидких продуктов, каждый из которых обладает различной летучестью паров, т.е. различной упругостью паров.

Известна конструкция-аналог — поверхностный холодильник-конденсатор, используемый в установке простой перегонки-дистилляции, см. Касаткин А.Г. «Основные процессы и аппараты химической технологии». М., 1961 г., с.558, Рис.382 — установка перегонки и с.388, Рис.276 — конструкция спирально навитого теплообменника. Теплообменный аппарат, изображенный на Рис.276, представляет один из вариантов исполнения спирально навитого змеевикового теплообменника со змеевиком, размещенным во внутренней полости. Конструкция такого теплообменника включает непрерывную спирально навитую трубу для подачи парофазных — конденсируемых компонентов и полость, где размещена труба, в которую подается охлаждающая вода. Выход спирально навитой трубы-змеевика соединен с тремя параллельно установленными емкостями — приемниками для приема различных ожиженных компонентов. Поступление различных ожиженных компонентов в разные приемники реализуется переключающей арматурой, установленной на линиях подачи — распределения в каждый приемник.

Работа аналога — поверхностного конденсатора, состоящего из одного спирально навитого теплообменника, в составе установки простой перегонки состоит в том, что при нагреве перегоняемой смеси в кубе колонны начинается испарение первого летучего компонента. Пары первого летучего компонента поступают в спирально навитую трубу поверхностного конденсатора, расположенную в полости с проточной охлаждающей водой и, в результате охлаждающего их теплообмена, конденсируются на ее внутренней поверхности и отводятся в один из приемников. Так как перегонка в аналоге дискретна и производится порциями загружаемой в куб жидкой смеси, то со все увеличивающейся температурой нагреваемой смеси — с увеличением температуры в кубе колонны перегонки начинается испарение других — второго, затем третьего компонентов смеси, которые отводятся в другие приемники. Выведение различных сконденсированных — ожиженных летучих компонентов в различные приемники в конструкции-аналоге осуществляется переключением — подключением сконденсированного — ожиженного потока к линии выведения в конкретный приемник, собирающей именно этот компонент. Т.е. компонент, испаряемый именно в данный момент времени — при данной температуре в кубе колонны.

Недостатком конструкции-аналога является отсутствие автомеханического покомпонентного отвода — разведения общего сконденсированного потока летучих на потоки с различными составляющими компонентами и автомеханической подачи их в различные приемники. Применение аналога вообще невозможно, когда смесь состоит из жидких компонентов, имеющих лишь незначительные различия температур испарения, и испаряющихся одновременно, вследствие общего перегрева жидкого продукта в кубе колонны. Имеющееся ручное и даже автоматическое подключение — и отключение — переключение линии подачи ожиженных компонентов в приемники является инерционным. Из-за отмеченных выше причин: одновременного испарения компонентов с мало различающимися температурами испарения, а также инерции переключений, и конденсации разных компонентов на стенках одного и того же трубного змеевика, в приемники частично попадают компоненты другого состава. Из-за чего в чистом виде отдельные компоненты сложной смеси в конструкциях-аналогах выделить невозможно.

Наиболее близким по технической сущности решением, принятым за прототип, является конструкция поверхностного конденсатора, используемого в установке простой перегонки-дистилляции, с двумя последовательно установленными теплообменникам, соединенными трубными перемычками, см. Касаткин А.Г. «Основные процессы и аппараты химической технологии», М., 1961 г., с.558, Рис.383. В конструкции прототипа первым теплообменником, принимающим поток испаренных летучих компонентов из двух последовательно установленных теплообменников, является теплообменник по Рис.238-239, с.353, классического кожухотрубчатого типа, который включает проходной трубный пучок с двумя трубными решетками. Далее по ходу парового потока смеси компонентов, после трубной перемычки, установлен спирально навитой (змееевиковый) теплообменник ранее описанной конструкции в разделе аналоги, т.е. конструкции по Рис.276, с.388. Причем первый теплообменник установлен прямо на верхней части куба колонны — как шлемовый элемент аппарата.

Работа конструкции, принятой за прототип, заключается в том, что после начала испарения в кубе колонны летучих компонентов они поступают в начале в трубки первого шлемового классического кожухотрубчатого теплообменника. На внутренней поверхности трубок возникают: пленочная конденсация первого летучего компонента и сползание-стекание пленки вниз под действием силы тяжести. Более подробно механизм пленочной конденсации описан в известной работе — Циборовский Я. «Процессы химической технологии», Ленинград, Гос. научн.-техн. изд-во хим. лит-ры., 1958 г., с.462. Сконденсировавшаяся в первом кожухотрубчатом теплообменнике часть паров летучих компонентов сразу самотеком возвращается обратно в колонну, т.е. является орошающей флегмой, изменяющей состав последующего конденсируемого компонента во втором теплообменнике (обогащение дистиллята). Пары второго летучего компонента конденсируются в спирально навитой трубе-змеевике второго теплообменника. Таким образом, по схеме прототипа использованием двух последовательно соединенных трубной перемычкой теплообменников осуществлено разделение конденсируемого потока с выделением уже двух отдельных компонентов различного состава. Хотя один из них — первый и возвращается обратно в колонну перегонки.

Недостатком конструкции поверхностного конденсатора, принятой за прототип и состоящей из последовательного набора двух отдельных теплообменников, соединенных трубной перемычкой, является повышенная металлоемкость конструкции, включающей два раздельно установленных теплообменника, и повышенное гидравлическое сопротивление их движению потока летучих компонентов. Повышенное гидравлическое сопротивление тракта в наборе из двух отдельных теплообменников движению потока летучих компонентов связано с наличием неоднократных сужений и расширений при выходе потока в верхние штуцеры на крышках предыдущих теплообменников, при движении потока через суженные трубные перемычки и при входе в штуцеры на нижних крышках последующих теплообменников, а также с увеличенным сопротивлением при входе потока в каждую трубную решетку каждого из последующих теплообменников.

Целью заявляемого технического решения является снижение металлоемкости поверхностного конденсатора с дифференцированным ожижением паровых компонентов и понижение гидравлического сопротивления по тракту движения летучих компонентов, состоящего, по меньшей мере, из двух последовательно соединенных теплообменников за счет соединения теплообменников друг с другом напрямую без использования крышек и сужающих поток трубных перемычек.

Указанная цель достигается тем, что в известном поверхностном конденсаторе для дифференцированного ожижения паровых компонентов смешанного потока, включающем, по меньшей мере, два последовательно соединенных теплообменника, теплообменники соединены друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента.

Полость для сбора стекающего сконденсированного компонента выполнена в виде промежуточной межтрубной камеры между трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода труб, причем для вывода сконденсированного компонента к нижней части вновь образованной межтрубной камеры присоединен штуцер.

Последовательно соединенные теплообменники и введенные дополнительные промежуточные межтрубные камеры выполнены с одинаковыми фланцами. Набор последовательно соединенных теплообменников и дополнительно введенных промежуточных межтрубных камер собран неразборным из сваренных кольцевыми швами трубных участков с безфланцевыми трубными решетками и промежуточными межтрубными камерами.

При соединении последовательного набора теплообменников с верхним фланцем колонны при исключенном флегмовом орошении у теплообменника, расположенного первым от колонны в наборе последовательного соединения, после входной решетки, выполнена полость с каналом или промежуточная межтрубная камера со штуцером для сбора и выведения стекающего первого сконденсированного компонента, или между фланцем колонны и фланцем входной трубной решетки размещена присоединенная к ним ответными фланцами отдельная межтрубная камера с патрубками прохода смеси. Трубки последующего теплообменника, охватывающие трубные удлинения предыдущего теплообменника, выполнены с большим диаметром — расширением только на коротком участке размещения удлинений. На торце удлинений трубок установлены насадки для предотвращения срыва стекания пленки сконденсированного компонента. В зоне расположения торцов удлинений трубок охватывающие их трубки последующего теплообменника снабжены защитными втулками предотвращения срыва стекания пленки сконденсированного компонента. При выполнении охватывающих трубок с большим диаметром на участке со вставленными удлинениями диаметр втулок, предотвращающих срыв стекания пленки сконденсированного компонента, принят с диаметром, равным диаметру теплообменных трубок последующего теплообменника.

Заявляемое техническое решение поясняется Фиг.1÷7.

На Фиг.1 представлен поперечный разрез предложенного поверхностного конденсатора, состоящего из трех последовательно соединенных непосредственно друг с другом теплообменников — без крышек и трубных перемычек, с теплообменными трубками, удлиненными по ходу потока у каждого предыдущего теплообменника, причем удлинения вставлены в теплообменные трубки каждого последующего теплообменника с зазором . Полости для сбора стекающего сконденсированного компонента и каналы для его вывода выполнены в выходных решетках каждого предыдущего теплообменника из последовательного набора. Канал выполнен одной операцией сверления.

На Фиг.2 приведен фрагмент поперечного разреза соединения первого и второго теплообменников с вариантом исполнения полости во входной решетке второго теплообменника. Канал вывода выполнен одной операцией сверления.

На Фиг.3 то же, что и на Фиг.1, но с внутренними полостями, выполненными в виде промежуточных межтрубных камер, размещенных в каждом последующем теплообменнике. Каждая камера образована входной трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода удлинений теплообменных трубок предыдущих теплообменников.

На Фиг.4 изображен фрагмент участка присоединения первого теплообменника к верхнему фланцу колонны. Для исключения флегмового орошения после входной решетки первого теплообменника введением поперечной перегородки образована промежуточная межтрубная камера для сбора и снабженная штуцером для выведения первого сконденсированного летучего компонента.

На Фиг.5 то же самое, что и на Фиг.4, но в варианте выполнения для сбора и выведения первого сконденсированного летучего компонента из отдельной межтрубной камеры со штуцером, присоединяемой к верхнему фланцу колонны и входной трубной решетке первого теплообменника ответными фланцами.

На Фиг.6 изображен фрагмент участка поперечного разреза с взаимным расположением в трубной решетке последующего теплообменника вставленного в нее удлинения другой трубки предыдущего теплообменника. Увеличенный диаметр трубок последующих теплообменников выполнен только на коротком участке размещения удлинений теплообменных трубок предыдущих теплообменников. Диаметры теплообменных трубок предыдущего и последующего теплообменников на основной длине равны. Причем на торце удлинения трубки установлен насадок для предотвращения срыва стекания пленки сконденсированного компонента. Фрагмент соответствует стыку первого и второго теплообменников.

На Фиг.7 то же самое, что и на Фиг.6, но трубка последующего теплообменника снабжена защитной втулкой предотвращения срыва стекания пленки сконденсированного компонента. Диаметр втулки, предотвращающей срыв стекания пленки сконденсированного компонента, принят диаметром, равным диаметру теплообменной трубки последующего теплообменника.

Конструкция предложенного поверхностного конденсатора состоит из установленных на верхнем фланце 1 колонны 2, по меньшей мере, двух теплообменников — на Фиг.1 и 3 показано три последовательно соединенных друг с другом по трубному пространству теплообменников 3; 4 и 5. Где к верхнему фланцу 1 колонны 2 присоединен фланец 6 первого по ходу смешанного газового потока из колонны 2 — теплообменника 3. Затем ко второму фланцу 7 первого теплообменника 3 присоединен первый фланец 8 второго теплообменника 4. Второй фланец 9 этого же теплообменника 4 в свою очередь соединен с первым фланцем 10 третьего теплообменника 5, второй фланец 11 которого соединен с фланцем 12 выходной трубы 13.

В варианте по Фиг.1 фланцы 6; 8 и 10 совмещены с тремя входными решетками 14; 15 и 16 теплообменников 3; 4; 5. А фланцы 7; 9 и 11 совмещены с выходными решетками 17; 18 и 19. Конфигурации выходных решеток 17 и 18 — первого 3 и второго 4 теплообменников приняты с образованием полостей 20 и 21 для сбора стекающих сконденсированных паров компонентов. В варианте по Фиг.3 вместо входных решеток 15 и 16 второго 4 и третьего 5 теплообменников установлены перегородки 22 и 23 с образованием промежуточных межтрубных камер 24 и 25 для сбора стекающих сконденсированных компонентов. Для выведения сконденсированных компонентов из полостей 20 и 21 по варианту Фиг.1 просверлены каналы 26 и 27. Для выведения компонентов из межтрубных промежуточных камер 24 и 25 к камерам присоединены штуцера 28 и 29.

В каждом из теплообменников 3; 4 и 5 размещены пучки теплообменных труб, соответственно 30; 31 и 32.

В изображенных на Фиг.4 и 5 вариантах присоединения первого теплообменника 3 к фланцу 1 колонны 2 в отличие от вариантов, приведенных на Фиг.1 и 3, исключено флегмовое орошение. Т.е. исключено стекание — возвращение образующегося при охлаждении смеси в первом теплообменнике 3 первого ожиженного летучего компонента обратно внутрь колонны. Для этого в варианте по Фиг.4 после входной решетки 14 введена перегородка 33 с образованием промежуточной межтрубной камеры 34 со штуцером 35. Причем входная решетка дооснащена патрубками 36, которые частично введены внутрь теплообменных трубок 30 первого теплообменника 3. В варианте по Фиг.5 между фланцами 1 колонны 2 и фланцем 6 первого по ходу потока теплообменника 3 размещена отдельная межтрубная камера 37 со штуцером 38 и патрубками 39, которые также частично введены внутрь теплообменных трубок 30 первого теплообменника 3. Межтрубная камера 37 присоединена к фланцу 1 колонны 2 и входному фланцу 6 первого теплообменника 3 своими ответными фланцами 40 и 41. В вариантах, показанных на Фиг.1; 2; 3, теплообменные трубки 30; 31 и 32 в теплообменниках 3; 4; 5 целиком, т.е. по всей длине выполнены с последовательно увеличенным диаметром на 2 — величину необходимого зазора . В отличие от этого в вариантах фрагментов взаимного расположения, например, теплообменных трубок 30 и 31 первого и второго теплообменников 3 и 4, приведенных на Фиг.6 и 7, показано, что теплообменные трубки каждого последующего теплообменника после первого могут иметь больший диаметр — расширение только на участке размещения удлинений. Для предотвращения срыва стекания пленки сконденсированного компонента на торце удлинений трубок 30 установлены насадки 42 по варианту Фиг.6. По варианту Фиг.7 для предотвращения срыва стекания сконденсированного компонента, в зоне расположения торцов удлинений трубок 30, охватывающие их трубки 31 и 32 последующего теплообменника 4 снабжены защитными втулками 43 раскрепленными ребрами 44. Точно такое исполнение может быть принято и в соединении теплообменников 4 и 5 и т.д. Причем для исполнения по варианту Фиг.6 основная часть трубок имеет один и тот же диаметр. Такое решение — по Фиг.6 — позволяет использовать основной метраж труб для изготовления теплообменников одного и того же диаметра.

Работа предложенной конструкции поверхностного теплообменника с действующим флегмовым орошением Фиг.1 и 3 заключается в следующем. Перед началом перегонки — нагрева жидкой смеси продуктов в кубе колонны, куб колонны условно не показан, — в межтрубные пространства теплообменников 3; 4; 5 подают один или несколько охлаждающих агентов, например конденсат и захоложенную воду. С началом нагрева жидкой смеси в кубе колонны начинается испарение летучих компонентов. Испаренные и нагретые летучие компоненты из колонны 2 через отверстие фланца 1 по варианту Фиг.1; 3 начинают поступать в начале в теплообменные трубки 30 первого теплообменника 3. Сконденсировавшаяся в теплообменных трубках 30 часть паров летучих фракций сразу самотеком возвращается в куб колонны, являясь орошающей флегмой, изменяющей состав последующего конденсируемого компонента во втором теплообменнике (обогащение дистиллята). Зато второй летучий компонент, конденсирующийся — ожижаемый на внутренней поверхности трубок 31 во втором теплообменнике 4, жидкой пленкой сползает-стекает вниз и скапливается в полости 20 (Фиг.1, 2) или в межтрубной камере 24 (Фиг.3) и через канал 26 (Фиг.1-2) или штуцер 28 (Фиг.3) выводится наружу и направляется в отдельное хранилище или на дальнейшую технологическую переработку. Точно также и третий компонент конденсирующийся — ожижаемый на внутренней поверхности трубок 32 в третьем теплообменнике 5 жидкой пленкой стекает вниз и, собираясь в полости 21 или в межтрубной камере 25, непрерывно по каналу 27 или штуцеру 29 выводится наружу и направляется в свое хранилище или также на дальнейшую технологическую переработку. При необходимости исключения флегмового орошения в колонне, в соответствии с вариантом, приведенным на Фиг.4, первый теплообменник 3, дооснащенный дополнительной перегородкой 33 после входной решетки 14, во вновь образованной промежуточной межтрубной камере 34 позволяет собирать первый конденсируемый летучий компонент и выводить его наружу через штуцер 35. Или по варианту Фиг.5 исключение флегмового орошения достигается сбором первого конденсируемого компонента в отдельной межтрубной камере 37, присоединенной фланцами 40 и 41 к фланцу 1 колонны 2 и фланцу 6 первого теплообменника 3. Конденсируемый первый компонент отводится через штуцер 38. Причем в вариантах по Фиг.4 и 5 первоначальная паровая смесь летучих компонентов, поступающая из колонны 2, попадает в патрубки 36 (Фиг.4) или патрубки 39 (Фиг.5) и уже затем в теплообменные трубки 30 первого теплообменника 3, где, конденсируясь жидкой пленкой на стенках, стекает в межтрубные камеры 34 и 37. Где первая промежуточная межтрубная камера 34 встроена в первый теплообменник 3 (Фиг.4), а вторая отдельная межтрубная камера 37 выполнена отдельной фланцевой приставкой (Фиг.5).

Сравнивая предложенное решение с известным решением, принятым за прототип, можно отметить следующее. По конструктивному решению прототипа теплообменники в поверхностном конденсаторе с дифференцированной конденсацией летучих компонентов, образно выражаясь, установлены последовательно — раздельно. В отличие от этого в предложенном решении размещенные теплообменники установлены последовательно — слитно. За счет этого предложенным решением исключена необходимость использования крышек теплообменников, в том числе заказа эллиптических днищ аппаратов, изготавливаемых на специальном прессовом оборудовании только на нескольких предприятиях России применительно к диаметрам около и более метра. Не использование крышек в слитно установленных теплообменниках снижает общую металлоемкость оборудования, используемого для конденсации. Здесь снижение металлоемкости от исключения массы трубных перемычек зачтено как компенсирующее увеличение металлоемкости трубок на величину их удлинений в сравнении с не удлиненными трубками прототипа. Снижено гидравлическое сопротивление суммарного теплообменного тракта, проходимого потоком паровой смеси летучих компонентов, за счет исключения неоднократного повторения в прототипе участков сопротивления с:

— резким расширением на выходе потока из теплообменных трубок каждого теплообменника под свою крышку;

— резким сужением при входе в выходной штуцер крышки и следовании по трубной перемычке;

— резким расширением на выходе из штуцера под крышку последующего теплообменника,

а также неоднократное — по числу теплообменников — преодоление суммирующихся сопротивлений трубных решеток.

В предложенном решении гидравлическим сопротивлением последовательно-слитного набора теплообменников можно считать сопротивление только одного теплообменника с однократным расширением-сужением и сопротивлением одной решетки, при условно увеличенной длине теплообменных трубок до длины, равной суммарной длине всех входящих в слитный набор теплообменников. То есть использование предложенного решения позволяет снизить гидравлическое сопротивление тракта практически во столько раз, сколько теплообменников устанавливается в наборе.

Предложенная конструкция является одним из вариантов разработанной схемы модернизации отделения дистилляции в производстве капролактама в ОАО КуйбышевАзот.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Поверхностный конденсатор для дифференцированного ожижения паровых компонентов смешанного потока, включающий, по меньшей мере, два последовательно соединенных теплообменника, отличающийся тем, что теплообменники соединены друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента.

2. Поверхностный конденсатор по п.1, отличающийся тем, что полость для сбора стекающего сконденсированного компонента выполнена в виде промежуточной межтрубной камеры между трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода труб, причем для вывода сконденсированного компонента к нижней части вновь образованной межтрубной камеры присоединен штуцер.

3. Поверхностный конденсатор по п.1, отличающийся тем, что последовательно соединенные теплообменники и введенные дополнительные промежуточные межтрубные камеры выполнены с одинаковыми фланцами.

4. Поверхностный конденсатор по п.1, отличающийся тем, что набор последовательно соединенных теплообменников и дополнительно введенных промежуточных межтрубных камер собран неразборным из сваренных кольцевыми швами трубных участков с бесфланцевыми трубными решетками и промежуточными межтрубными камерами.

5. Поверхностный конденсатор по п.1, отличающийся тем, что при соединении последовательного набора теплообменников с верхним фланцем колонны и исключенном флегмовом орошении у теплообменника, расположенного первым от колонны в наборе последовательного соединения, после входной решетки, выполнена полость с каналом или промежуточная межтрубная камера со штуцером для сбора и выведения стекающего первого сконденсированного компонента, или между фланцем колонны и фланцем входной трубной решетки размещена присоединенная к ним ответными фланцами отдельная межтрубная камера с патрубками прохода смеси.

6. Поверхностный конденсатор по п.1, отличающийся тем, что трубки последующего теплообменника, охватывающие трубные удлинения предыдущего теплообменника, выполнены с большим диаметром-расширением только на коротком участке размещения удлинений.

7. Поверхностный конденсатор по п.1, отличающийся тем, что на торце удлинений трубок установлены насадки для предотвращения срыва стекания пленки сконденсированного компонента.

8. Поверхностный конденсатор по п.1, отличающийся тем, что в зоне расположения торцов удлинений трубок охватывающие их трубки последующего теплообменника снабжены защитными втулками предотвращения срыва стекания пленки сконденсированного компонента.

9. Поверхностный конденсатор по п.1, отличающийся тем, что при выполнении охватывающих трубок с большим диаметром на участке со вставленными удлинениями диаметр втулок, предотвращающих срыв стекания пленки сконденсированного компонента, принят равным диаметру теплообменных трубок последующего теплообменника.

Конденсатор для турбин — ТУРБОПАР

Главная → Каталог → Конденсатор турбины

ООО «Ютрон — паровые турбины» изготавливает конденсаторы для паровых турбин и турбоприводов, работающих в конденсационном режиме.

Конденсатор – это горизонтальная емкость с встроенным одноходовым трубным пучком. Он состоит из 2-х отдельных рабочих пространств, парового и водного. Охлаждающая вода поступает через 2 находящихся внизу впускных патрубка и нагретая выходит через 2 находящихся сбоку выпускных патрубка.Пар поступает в цилиндрический корпус парового пространства через паровой патрубок сечения прямоугольной формы. В пространство пучка он поступает сверху, затем проходит по трубному пучку, конденсируется на поверхности теплообменных трубок пучка, а затем отдает тепло охлаждающей воде, которая в свою очередь заполняет трубки. Из корпуса парового пространства конденсатора паровоздушная смесь отсасывается водоструйным эжектором.

Конденсат стекает в конденсатосборник, а уже оттуда конденсатным насосом возвращается в систему таким образом, что в сборнике происходит поддержка предварительно установленного уровеня конденсата.

Против превышения конструкционного давления на водной стороне в результате увеличения объема воды (при повышении ее температуры) при закрытой арматуре на входе и выходе конденсатора, а также при одновременной подаче пара в конденсатор на передней входной камере охлаждающей воды размещены патрубки для того чтобы присоединить предохранительные клапаны.

Ввиду превышения давления на паровой стороне конденсатор защищен 2-мя предохранительными мембранами. Предохранительные мембраны расположены на выхлопном патрубке турбины, а также являются ее составной частью.

Типы конденсаторов для турбин

Смешивающие (конденсаторы смешения) и поверхностные. В смешивающих конденсаторах водяной пар непосредственно соприкасается с охлаждающей водой, а в поверхностных пары рабочего тела отделены стенкой от охлаждающего теплоносителя. Поверхностные конденсаторы разделяются по следующим особенностям:

- по направлению потоков теплоносителя: прямоточные, противоточные и с поперечным потоком теплоносителей;

- по количеству изменений направления движения теплоносителя — на одноходовые, двухходовые и др.;

- по количеству последовательно соединённых корпусов — одноступенчатые, двухступенчатые и др.

- по конструктивному исполнению: кожухотрубные, пластинчатые и др.

Более тщательно ознакомиться с видами конденсатора паровой турбины можно в каталоге.

Поверхностный конденсатор. Принцип действия

Поверхностный конденсатор состоит из пучков трубок диаметром 17—25 мм, длина их составляет несколько метров, выполняются они из металлов, хорошо проводящих тепло (латунь, мельхиор). Концы трубок ввальцованы в металлические трубные доски, они помещены в корпусе конденсатора, который представляет собой металлическую емкость. Пространства между трубными досками и торцами корпуса образуют водяные камеры. В одноходовых конденсаторах вода поступает в переднюю водяную камеру, проходит через трубки и выходит в заднюю камеру, из которой отводится сливными трубами. В двухходовых конденсаторах вода дважды проходит по длине корпуса и отводится из передней камеры. В трехходовых конденсаторах вода проходит корпус 3 раза. Выходящий из турбины пар поступает в паровое пространство конденсатора, заключенное между трубными досками, и конденсируется на внешней поверхности трубок, внутри которых проходит охлаждающая вода. Конденсат пара собирается в нижней части корпуса конденсатора и отводится конденсатным насосом для повторного использования. В тех случаях, когда пар не подлежит повторному использованию, например на геотермальных электростанциях, турбины оборудуются конденсаторами смешивающего типа. В них охлаждающая вода разбрызгивается при помощи специальных сопл; выходящий из турбины пар конденсируется на поверхности брызг и смешивается с охлаждающей водой.

Конденсатор пара

Как известно назначением конденсационных устройств является установление и поддержание глубокого разрежения в выходном патрубке турбины и получение чистого конденсата для питания котла.

Конденсатор для конденсации в паротурбинных установках выполняют роль холодного источника, понижение температуры которого повышает термический КПД цикла. В холодном источнике происходит конденсация отработавшего пара. Образующийся конденсат может быть сохранен, а затем использован в качестве питательной воды для котла. Отработавший в турбине пар поступает в конденсатор пара, представляющий собой теплообменный аппарат, как правило поверхностного типа, в котором происходит его конденсация.

Конденсатор турбин перегретого пара. Принцип работы

Образующийся в котельной установке перегретый пар по паропроводу подается на турбину, там происходит его расширение, которое сопровождается переходом части потенциальной энергии пара в кинетическую. Дальнейшее превращение кинетической энергии парового потока в механическую энергию вращения вала ротора протекает на лопатках. Вал турбины соединен с валом генератора электрического тока, что позволяет вырабатывать электроэнергию, используя при этом полученную в турбине механическую энергию вращения ротора. Отработанный пар с давлением ниже атмосферного выходит из турбины и направляется в конденсатор, где при помощи охлаждающей воды пар конденсируется и переходит в жидкую фазу. После чего конденсат при помощи насоса снова подается на котельную установку. Для восполнения потерь циркулирующей воды ее необходимое кол-во восстанавливают путем добавления свежей, предварительно прошедшей блок водоподготовки, в котором удаляются растворенные соли и газы. Дегазации также может подвергаться и циркулирующая вода, при этом из нее удаляют растворенные кислород и углекислый газ, что позволяет снизить коррозионное воздействие на оборудование.

Стоимость конденсатора для турбин можно узнать по нашим телефона в Москве.

Многолетний опыт наших специалистов позволит сделать для вас качественный подбор и позволит купить поверхностный конденсатор для турбин, для этого отправьте запрос на эл. почту.

Конденсаторы поверхностные — Справочник химика 21

Особую группу представляют пароэжекторные насосы, предназначенные для создания вакуума. ВНИИНефтемаш разработал ряд пароэжекторных вакуум-насосов, которые изготавливаются Казанским механическим заводом. Насосы различаются по производительности (от 1 до 1250 кг/ч), числу ступеней сжатия (от 2 до 5), типу межступенчатых конденсаторов (поверхностные или смешения), давлению рабочего водяного пара (0,6 или 1,0 МПа), создаваемому остаточному давлению (от 0,13 до 26 кПа), расчетному содержанию конденсирующихся паров в отсасываемой смеси [от О до 40% (масс.)], материалу, из которого выполнен насос. Техническая характеристика пароэжекторных вакуум-насосов приведена в [33]. [c.119]Мазут нагревают в теплообменниках и печи до 390 °С и подают в вакуумную колонну. В низ колонны вводят также перегретый водяной пар. Вакуум создается трехступенчатыми пароэжекторными вакуум-насосами используемые на установке конденсаторы — поверхностного типа. Остаточное давление наверху колонны составляет 5,4 кПа, температура — 100—120 °С. В качестве боковых погонов из колонны выводят фракции до 350, 350—500 °С и затемненный продукт. Гудрон с температурой 360 °С откачивается из нижней части колонны центробежным насосом и после охлаждения направляется в сырьевую емкость блока окисления (рис. 19). [c.38]

Для создания вакуума в выпарном аппарате вторичный пар из него направляется в конденсатор — поверхностный или смесительный. [c.696]

При подаче 0,18% (масс.) на мазут водяного пара в. змеевик печи сокращается в два раза время пребывания мазута в печи и в два раза уменьшается выход газов разложения. В случае применения в вакуумсоздающих системах конденсаторов смешения примерно 30—40%) сероводорода и низкокипящих углеводородов растворяются в охлажденной воде и не доходят до последнего эжектора. В то же время при использовании конденсаторов поверхностного типа в выбросных газах эжекторов остаются бензиновые фракции, выход которых на мазут примерно равен выходу газов разложения и образовавшегося при разложения мазута сероводорода. [c.202]

На установках АВТ необходимо заменять барометрические конденсаторы поверхностными на установках депарафинизации и параксилола следует применять более совершенные сальники головок вакуумных фильтров. [c.64]

В конденсационных устройствах выпарных установок, работающих под вакуумом, происходит конденсация паров за счет охлаждения холодной водой. Применяются конденсаторы двух типов поверхностные и контактные (смешения). Поверхностные конденсаторы применяются в случае необходимости получения чистого конденсата, например, для подпитки котлов. Если такового не требуется, можно применять конденсаторы смешения, в которых конденсат будет смешиваться с охлаждающей водой из систем оборотного водоснабжения. В схемах установок термического обезвреживания стоков получили распространение конденсаторы поверхностного типа — обычные кожухотрубные аппараты. [c.114]

В качестве насосов в данной схеме рекомендуются трехступенчатые эжекторные насосы с промежуточными конденсаторами поверхностного типа. Применение этих эжекторных насосов позволяет создавать в систе.ме более высокий вакуум, чем создают двухступенчатые эжекторные насосы. Предлагается использовать насосы с производительностью не менее 640 кг/ч, так как удельные расходные показатели более мощных насосов ниже мало.мощных. [c.14]

Принимают тип конденсаторов — поверхностные или конденсаторы смешения. [c.186]

На фиг. VII. 22 показан двухступенчатый насосный агрегат с промежуточным конденсатором поверхностного типа. [c.260]

Так, на первых вакуумных установках весь поток паров из колонны поступал во внешние конденсаторы (поверхностные или барометрические конденсаторы смешения), а с конца 30-х годов (с внедрением схемы с циркуляционными орошениями) первая ступень конденсации КВС была отнесена в вакуумную колонну, где несколько верхних тарелок использовали как кон- денсатор смешения. — [c.89]

В практике дистилляции и ректификации таллового масла получили распространение теплообменники смесительные — эжекторы, полочные и насадочные конденсаторы поверхностные, в том числе кожухотрубчатые, спиральные, змеевиковые [c.118]

Заменить барометрические конденсаторы смешения конденсаторами поверхностного типа с направлением воды в условно чистую оборотную систему. [c.190]

Очистка стоков АВТ. Для сокращения количества сточных вод, сбрасываемых с установок АВТ, наиболее рационально независимо от качества перерабатываемой нефти заменить барометрические конденсаторы смешения конденсаторами поверхностного типа. Это позволит исключить около 800—900 м 1ч сточной воды с АВТ производительностью 6 млн. т/год. После осуществления такого мероприятия на установ ке АВТ останется от всех барометрических вод только 7 м 1ч конденсата от эжектора. В этом конденсате должно содержаться значительное количество нефтепродуктов (до 50— 100 г/л) и 300—1000 мг/л серов одорода. [c.154]

Перегонный куб, конденсатор(поверхностный холодильник, хладагент — вода, золи или воздух), приемник [c.527]

При применении конденсаторов поверхностного типа или при использовании воды в обороте количество сточных вод может быть уменьшено до 0,6 м т. [c.174]

Вторичный пар из последнего корпуса выпарной установки обычно направляется в конденсатор. Поверхностные конденсаторы применяются в тех случаях,- когда желательно смешение конденсата с охлаждающей водой. По большей Части они представляют собой многоходовые кожухотрубчатые теплообменники, в которых пар направляется в межтрубное пространство, а охла- [c.300]

Применение вакуумной разгонки при фракционировании парафинов приводит к образованию барометрических вод от барометрических конденсаторов смешения. Количество этих вод колеблется в пределах 12—15 м /ч, их качество по своим показателям аналогично качеству сбросов из отстойников (см. табл. 1.5). Химический состав этих стоков практически соответствует составу оборотной воды, используемой на установке. Применение при вакуумной разгонке взамен конденсатора смешения барометрического конденсатора поверхностного типа позволяет практически полностью предотвратить образование барометрических [c.27]

Работами, проведенным в БашНИИ НП, доказано, что вполне возможно заменить барометрические конденсаторы смешения барометрическими конденсаторами поверхностного типа. [c.173]

Включение в схему барометрического конденсатора поверхностного типа не отразилось ни на технологическом ре

Конденсаторы поверхностные с водяным охлаждением

В стационарных паротурбинных установках широко применяются поверхностные конденсаторы с водяным охлаждением. В передвижных паротурбинных установках, а также при поршневых шаровых машинах используются воздушные и испарительные конденсаторы, а также конденсаторы смешения. [c.75]Поверхностные конденсаторы с водяным охлаждением. В конденсаторах этого типа конденсируемый пар и вода движутся противотоком друг к другу охлаждающая вода поступает снизу и движется вверх, пар поступает сверху, а конденсат отводится снизу. [c.391]

На одном из Предприятий, вырабатывавших камфару, в качестве конденсатора использовалась вертикальная алюминиевая труба высотой 8 м, диаметром 1,25 м, снабженная рубашкой для поверхностного водяного охлаждения. Внутри трубы вращался бронзовый вал, подпятник которого находился [c.117]

Мазут нагревают в теплообменниках и печи до 390 °С и подают в вакуумную колонну. В низ колонны вводят также перегретый водяной пар. Вакуум создается трехступенчатыми пароэжекторными вакуум-насосами используемые на установке конденсаторы — поверхностного типа. Остаточное давление наверху колонны составляет 5,4 кПа, температура — 100—120 °С. В качестве боковых погонов из колонны выводят фракции до 350, 350—500 °С и затемненный продукт. Гудрон с температурой 360 °С откачивается из нижней части колонны центробежным насосом и после охлаждения направляется в сырьевую емкость блока окисления (рис. 19). [c.38]

Поверхностные конденсаторы с водяным охлаждением. По [c.323]

В тех случаях, когда в качестве влаги в высушиваемом материале является вода, вакуум-сушильные шкафы обычно снабжают конденсаторами смешения с барометрической трубой обычного типа. Когда же влагой в высушиваемом материале являются продукты ценные, как например спирт или эфир, для целей их улавливания необходимо устанавливать поверхностный конденсатор с водяным охлаждением. [c.454]

К поверхностным конденсаторам относят конденсаторы с водяным охлаждением или погружные, конденсаторы с воздушным охлаждением, оросительные конденсаторы. Для получения высокого коэффициента теплопередачи от конденсируемого пара к хладагенту необходима интенсивная циркуляция охлаждающей среды, быстрое удаление жидкого конденсата и возможно более полное удаление неконденсирующихся газов. Преимущество поверхностного конденсатора в том, что получающийся конденсат не загрязнен охлаждающей водой производительность его можно менять, регулируя скорость потока охлаждающей воды. Поверхностный конденсатор можно охлаждать любым требуемым хладагентом. [c.309]

При подаче 0,18% (масс.) на мазут водяного пара в. змеевик печи сокращается в два раза время пребывания мазута в печи и в два раза уменьшается выход газов разложения. В случае применения в вакуумсоздающих системах конденсаторов смешения примерно 30—40%) сероводорода и низкокипящих углеводородов растворяются в охлажденной воде и не доходят до последнего эжектора. В то же время при использовании конденсаторов поверхностного типа в выбросных газах эжекторов остаются бензиновые фракции, выход которых на мазут примерно равен выходу газов разложения и образовавшегося при разложения мазута сероводорода. [c.202]

В состав обычной конденсационной установки с поверхностным кожухотрубчатым конденсатором водяного охлаждения входят собственно конденсатор циркуляционный насос охлаждающей воды конденсатный насос устройство для отсоса воздуха (чаще всего паровой эжектор) устройство для охлаждения оборотной воды (градирни, брызгальные бассейны и т. д.). [c.115]

Задача VII. 25. Рассчитать поверхностный теплообменник для конденсирования 1000 /сг/ч водяного пара при атмосферном давлении. Для охлаждения используется вода, которая нагревается от 20 до 60° С. Тип конденсатора — кожухотрубный с трубами диаметром 25/21 мм и длиной 1,2 м. Коэффициенты теплоотдачи на стороне воды (в трубном пространстве) а = 1900 вт/ м -град)-, на стороне пара аз = 4200 вт м -град). Для металлической стенки и отложений теплопроводимость 2 6 = 3500 вт (м -град). [c.255]

Дефлегмацию осуществляют в специальных по конструкции поверхностных конденсаторах воздушного или водяного охлаждения, размещаемых над перегонны.м кубом. [c.67]

В поверхностный конденсатор поступают водяной пар, 6200 кг/ч, с = 70°С нефтяные пары, 500 кг/ч (М = 260) газы разложения, 1646 кг/ч (Л1 = 48) сероводород, 164 кг/ч (УИ = 34) воздух, 120 кг/ч (М=29), Остаточное давление в аппарате 5065,4 Па. Конечная температура охлаждения продукта 29 °С, вода имеет начальную температуру 25 °С, конечную 28 °С. [c.114]

Выходящие из реактора реакционные газы, уносящие с собой пары воды, хлористый водород и капли катализатора, поступают в каплеотбойник 4, где в результате снижения скорости газов от них отделяются увлеченные газовым потоком капли катализатора, а газы направляются на первоначальную осушку от влаги в скруббер водяного охлаждения 5, где газовая смесь охлаждается водой до возможно низкой температуры. В результате охлаждения основная часть паров воды конденсируется и уходит из скруббера вместе с водой, поданной на его орошение. Охлаждение реакционных газов может осуществляться не только в скрубберах смешения, а также и в поверхностных конденсаторах, где газ проходит через одну группу трубчатых конденсаторов, которая охлаждается холодной водой, затем поступает во вторую группу конденсаторов, охлаждаемых рассолом (с температурой около 0°С) конденсат отделяется от органических примесей в сепараторах. [c.179]

В воздушных конденсаторах технологические продукты всегда находятся в трубах, что особенно эффективно для пара высокого давления. Трубные решетки в таких конденсаторах тоньше, чем в водяных, из-за большей площади труб и меньшего числа, приходящегося на единицу поверхности решетки. О