Конденсатор серы

Изобретение относится к производству серы и может найти применение при изготовлении конденсатора серы.

В патенте США №4526590 описаны способ и устройство для извлечения пара серы из газа процесса Клауса. С этой целью технологический газ охлаждают на холодной поверхности в теплообменнике для осаждения большей части пара серы в виде твердой формы. Время от времени путем нагрева твердую серу удаляют из теплообменника. Во время этого нагрева осажденная сера переходит в жидкую фазу, после чего сера вытекает из теплообменника. Во второй охлаждающей секции конденсируется присутствующий в технологическом газе водяной пар.

Кроме того факта, что этот способ сложен, существует недостаток, заключающийся в том, что конденсация технологической воды приводит к серьезным проблемам с коррозией и закупоркой оборудования. В соответствии с этим способ по патенту США №4526590 не внедрен в практику.

В патентах США №2876070 и 2876071 описан способ, аналогичный описанному в патенте США №4526590, однако без конденсации водяного пара.

Недостаток этих способов заключается в присутствии запорных вентилей в магистралях используемых установок. Такие запорные вентили приводят к высоким инвестиционным затратам, вызывают перепад давления, приводят к проблемам при работе и обслуживании, а также они подвержены поломкам.

Вследствие проблем, связанных с известными способами, в которых используется осаждение твердой серы, а более конкретно проблем с закупоркой, сложилось преобладающее мнение, что обрабатываемый газовый поток, в котором содержится оставшаяся сера, следует охлаждать до температуры по меньшей мере более высокой, чем точка затвердевания серы. В этом случае сера переходит в жидкую форму. Путем обеспечения того, что теплообменник наклонен под углом к горизонтальной плоскости, жидкая сера может стекать вниз в грязеотстойник. В этих обычных устройствах для конденсации серы жидкая сера стекает в сопутствующем газу потоке.

Путем обеспечения того, что теплообменник наклонен под углом к горизонтальной плоскости, жидкая сера может стекать вниз в грязеотстойник. В этих обычных устройствах для конденсации серы жидкая сера стекает в сопутствующем газу потоке.

Если используется такой способ конденсации, из обрабатываемого газа удаляется не вся сера. Это в основном связано с более высоким давлением паров серы в жидком состоянии по сравнению с давлением паров серы в твердом состоянии. В случае серы в жидком состоянии давление паров выше примерно в 10 раз. Если говорить цифрами, давление паров серы падает от 8 Па при 130°C до 0,7 Па при 100°C.

Наиболее близким к предложенному изобретению по технической сущности является способ и устройство для удаления элементарной серы, присутствующей в газе в форме пара и/или увлеченных частиц, в котором обрабатываемый газ охлаждают до температуры между точкой конденсации паров воды и 120°C. Обрабатываемый газ с температурой 120-300°C вводят в теплообменник в его нижнюю часть и с помощью температуры и/или скорости течения охлаждающей среды обеспечивают температуру стенки теплообменника ниже точки отвердевания серы и выше точки конденсации воды, если какое-либо количество таковой присутствует в газе.

Недостатком известного технического решения является неполное удаление серы из газа.

В предложенном изобретении решается задача обеспечения полного удаления серы из газа.

Задача решается тем, что в конденсаторе серы, включающем трубчатый теплообменник, согласно изобретению трубчатый теплообменник расположен горизонтально, на выходе из трубного пространства трубчатого теплообменника расположена приемная камера, в верхней части которой размещен выходной штуцер газа и сетка, подогреваемая посредством змеевика, заполненного теплоносителем, а в нижней части вертикально под сеткой расположен выходной штуцер серы с кожухом, заполненным теплоносителем, межтрубное пространство трубчатого теплообменника заполнено теплоносителем, при этом в качестве теплоносителя межтрубное пространство трубчатого теплообменника, змеевик и кожух заполнены водным раствором диэтиленгликоля с рабочей температурой 120°C на входе в межтрубное пространство трубчатого теплообменника и 180°C на выходе из межтрубного пространства трубчатого теплообменника, выход из межтрубного пространства трубчатого теплообменника соединен со входом в змеевик подогрева сетки и со входом в кожух обогреваемого выходного штуцера, выходы из змеевика подогрева сетки и из кожуха обогреваемого выходного штуцера соединены с установкой термической подготовки теплоносителя, а установка подготовки теплоносителя соединена с входом в межтрубное пространство трубчатого теплообменника.

Сущность изобретения

В существующих технических решениях, посвященных отделению серы от серосодержащего газа, возникают две проблемы: сера или закупоривает трубы теплообменника, или не полностью отделяется от газа, в результате часть серы уносится вместе с газом. При этом не обеспечивают полного отделения серы ни наклонные, ни вертикальные теплообменники, ни подбор температуры охлаждения серы в теплообменнике. В предложенном изобретении решается задача обеспечения полного удаления серы из газа. Задача решается конденсатором серы, представленным на фиг. 1, 2.

На фиг. 1 представлен общий вид конденсатора серы.

Конденсатор серы состоит из трубчатого теплообменника 1 с распределительной камерой 2 трубного пространства в виде пучка труб 3, штуцером 4 распределительной камеры, межтрубного пространства 5, образованного корпусом 6 трубчатого теплообменника с входным штуцером 7 и выходным штуцером 8. На выходе из трубного пространства 3 трубчатого теплообменника 1 расположена приемная камера 9, в верхней части которой расположен выходной штуцер газа 10 и размещена сетка 11, подогреваемая посредством змеевика 12, заполненного теплоносителем 13, а в нижней части приемной камеры 9 вертикально под сеткой 11 расположен выходной штуцер серы 14 с кожухом 15, заполненным теплоносителем 13.

Каркас сетки 11 представляет собой пакет из нарубленных по размеру фильтрующего каркаса листов и уложенных полистно вокруг змеевика 12.

На фиг. 2 представлен общий вид трубчатого теплообменника.

На фиг. 2 трубчатый теплообменник 1 состоит из решетки трубной большого диаметра 27, поперечных перегородок 28, соединенных стяжками 29 и дистанционными трубками 30, а также трубами 3, установленными в отверстия 31 поперечных перегородок 28, и решетки трубной малого диаметра 32. Корпус 6 состоит из решетки трубной малого диаметра 32, сваренной с кожуховой трубой 33.

Предложенная конструкция теплообменника позволяет создать строго параллельное расположение элементов теплообменника и тем самым исключить осаждение серы в трубах 3.

Сборку корпуса 6 с пучком труб 3 выполняют, когда трубная решетка большего диаметра 27 пучка труб 3 выставлена вертикально и закреплена неподвижно в удерживающем приспособлении 34, а каркас из поперечных перегородок 28 стяжек 29, дистанционных труб 30 в сборе с трубами 3 установлен на опорную поверхность 35. При сборке открытым торцом кожуховой трубы 33 корпус 6 совмещают с пучком труб 3 до момента касания труб 3 решетки трубной малого диаметра 32. На следующем этапе устанавливают соосность каждой трубы 3 с отверстиями в трубной решетке малого диаметра 32 и выполняют замыкающий сварной шов 36 решетки трубной большого диаметра 27 с кожуховой трубой 33.

При сборке открытым торцом кожуховой трубы 33 корпус 6 совмещают с пучком труб 3 до момента касания труб 3 решетки трубной малого диаметра 32. На следующем этапе устанавливают соосность каждой трубы 3 с отверстиями в трубной решетке малого диаметра 32 и выполняют замыкающий сварной шов 36 решетки трубной большого диаметра 27 с кожуховой трубой 33.

Применение описанной конструкции и технологии сборки позволяет полностью избежать изгибающих моментов, возникающих от веса решетки большого диаметра 27, выполнение качественного замыкающего сварного шва 36, чем достигается соосность при сборке пучка труб 3 с корпусом 6 конденсатора серы.

Конденсатор серы работает следующим образом.

Теплоноситель, охлажденный в установке подготовки теплоносителя 24 до 120°C, через выход 25 из установки подготовки теплоносителя 24 по трубопроводу 26 поступает через входной штуцер 7 корпуса 6 в межтрубное пространство 5 трубчатого теплообменника 1, проходит между трубами 3, нагревается до 180°C, проходит через выходной штуцер 8 из межтрубного пространства 5 и по трубопроводу 16 через вход 17 проходит в змеевик 12 подогрева сетки 11. Одновременно по трубопроводу 18 через вход 19 проходит в кожух 15 выходного штуцера серы 14. В змеевике 12 и кожухе 15 теплоноситель нагревает змеевик 12 и соответственно сетку 11 и выходной штуцер серы 14. Далее через выход 20 из змеевика 12 подогрева сетки 11 и выход 21 из кожуха 15 выходного штуцера серы 14, трубопроводы 22 и 23 теплоноситель поступает на охлаждение в установку термической подготовки теплоносителя 24.

Одновременно по трубопроводу 18 через вход 19 проходит в кожух 15 выходного штуцера серы 14. В змеевике 12 и кожухе 15 теплоноситель нагревает змеевик 12 и соответственно сетку 11 и выходной штуцер серы 14. Далее через выход 20 из змеевика 12 подогрева сетки 11 и выход 21 из кожуха 15 выходного штуцера серы 14, трубопроводы 22 и 23 теплоноситель поступает на охлаждение в установку термической подготовки теплоносителя 24.

Сернистый газ с рабочим давлением 0,015 МПа и рабочей температурой 215°C через штуцер 4 поступает в распределительную камеру 2, распределяется по трубам 3, проходит внутри труб 3, охлаждается до 120°C за счет контакта труб 3 с теплоносителем 13 в межтрубном пространстве 5, образуя кислотный газ и конденсат серы в жидком состоянии. Кислотный газ и сера в жидком состоянии поступают в приемную камеру 9. Поток кислотного газа в трубах 3 вытесняет жидкую серу из труб 3 в приемную камеру 9. За счет соосности труб 3 вся сера равномерно вытесняется из труб 3 в приемную камеру 9. В приемной камере 9 газ поднимается вверх, фильтруется, проходя через подогреваемую змеевиком 12 сетку 11, и выходит из штуцера газа 10. Отфильтрованные сеткой 11 частички серы расплавляются за счет подогрева сетки 11 змеевиком 12 и стекают вниз, попадая в выходной штуцер серы 14. Жидкая сера из труб 3 стекает в приемную камеру 9 и далее в выходной штуцер серы 14, соединенный с бункером серы (не показан). Для исключения застывания жидкой серы выходной штуцер серы 14 снабжен подогреваемым кожухом 15.

В приемной камере 9 газ поднимается вверх, фильтруется, проходя через подогреваемую змеевиком 12 сетку 11, и выходит из штуцера газа 10. Отфильтрованные сеткой 11 частички серы расплавляются за счет подогрева сетки 11 змеевиком 12 и стекают вниз, попадая в выходной штуцер серы 14. Жидкая сера из труб 3 стекает в приемную камеру 9 и далее в выходной штуцер серы 14, соединенный с бункером серы (не показан). Для исключения застывания жидкой серы выходной штуцер серы 14 снабжен подогреваемым кожухом 15.

Теплоноситель используется как охладитель для охлаждения газа в трубах 3 и как теплоноситель для нагрева сетки 11 и выходного штуцера серы 14.

В результате удается полностью разделить сернистый газ и серу, исключить закупоривание труб и прочих элементов конденсатора серой, исключить унос серы сернистым газом.

Конденсатор серы, включающий трубчатый теплообменник, отличающийся тем, что трубчатый теплообменник расположен горизонтально, на выходе из трубного пространства трубчатого теплообменника расположена приемная камера, в верхней части которой размещена сетка, подогреваемая посредством змеевика, заполненного теплоносителем, а в нижней части вертикально под сеткой расположен выходной штуцер с кожухом, заполненным теплоносителем, межтрубное пространство трубчатого теплообменника заполнено теплоносителем, при этом в качестве теплоносителя межтрубное пространство трубчатого теплообменника, змеевик и кожух заполнены водным раствором диэтиленгликоля с рабочей температурой 120°C на входе в межтрубное пространство трубчатого теплообменника и 180°C на выходе из межтрубного пространства трубчатого теплообменника, выход из межтрубного пространства трубчатого теплообменника соединен со входом в змеевик подогрева сетки и со входом в кожух обогреваемого выходного штуцера, выходы из змеевика подогрева сетки и из кожуха обогреваемого выходного штуцера соединены с установкой термической подготовки теплоносителя, а установка подготовки теплоносителя соединена с входом в межтрубное пространство трубчатого теплообменника.

Технософт Технолог 3 1 (локальные лицензии), Конденсатор серы (лицензия на 3 года)

Программное обеспечение «Технософт Технолог» является расчетно-моделирующей системой, рабочим местом технолога и теплотехника. «Технософт Технолог» обобщает многолетний опыт проектирования и моделирования конкретных производств, процессов и аппаратов. Физико-химическая часть решения использует мировой опыт и данные ведущих аэрокосмических фирм. Система «Технософт Технолог» адресована специалистам, желающим повысить квалификацию и укрепить свой профессиональный статус, а также руководителям, которые считают своих сотрудников профессионалами, способными генерировать современные незаурядные технические и технологические решения.

«Технософт Технолог» помогает находить решения, режимы, схемы установок, экономящие сырье, энергию и энергоносители, узнавать, как будут работать новые установки, процессы и аппараты, старые после реконструкции или старые установки в новом режиме. «Технософт Технолог» – это культурная научно-инженерная среда, которая подталкивает к нестандартным решениям, вовремя подсказывает следующий шаг и останавливает при ошибках. Программа сокращает сроки разработки технологических решений, ускоряя повышение прибыли от них.

«Технософт Технолог» – это культурная научно-инженерная среда, которая подталкивает к нестандартным решениям, вовремя подсказывает следующий шаг и останавливает при ошибках. Программа сокращает сроки разработки технологических решений, ускоряя повышение прибыли от них.

Характеристики «Технософт Технолог»:

- Расчет всех основных процессов, аппаратов, энергоустановок с использованием, включая парожидкостное и химическое равновесие.

- Материально-тепловые расчеты и моделирование произвольных технологических и энерготехнологических схем, составленных из базового набора процессов и аппаратов. Расчет рециклов.

- Расчеты свойств на базе системы «ФизХим» для более чем 1000 веществ и их смесей, для нефти и нефтяных фракций.

- Редактор-эксперт для самостоятельного пополнения базы данных веществами и нефтяными фракциями.

- Система прогноза неизвестных данных и свойств для новых веществ.

- Возможность многовариантных проектных и поверочных расчетов.

- Редактор потока смеси с расширенным набором сервисных функций.

- Перевод значений в требуемую размерность.

- Расчет любых технологических схем, составленных из базового набора аппаратов и энергоустановок.

- Простая связь аппаратов: выход = вход.

- Изменение схемы, продолжение счета в любой точке схемы.

- Повторные расчеты готовых схем, расчет рециклов.

- Проектные и поверочные расчеты.

- Результаты расчета в виде набора таблиц для печати.

✅ Купите Технософт Технолог 3 1 (локальные лицензии), Конденсатор серы (лицензия на 3 года) на официальном сайте

✅ Лицензия Технософт Технолог 3 1 (локальные лицензии), Конденсатор серы (лицензия на 3 года) по выгодной цене

✅ Технософт Технолог 3 1 (локальные лицензии), Конденсатор серы (лицензия на 3 года), лицензионное программное обеспечение купите в Москве и других городах России

Предлагаем также:Татнефтью отработан эффективный способ сероочистки попутного газа

На Бавлинском участке сероочистки Управления «Татнефтегазпереработка» действует установка по переработке сероводорода в элементарную серу. Это позволило «Татнефти» резко выбросы диоксида серы в атмосферу. Об этом пишут «Нефтяные вести» (Елена ФЕДОРОВА).

Это позволило «Татнефти» резко выбросы диоксида серы в атмосферу. Об этом пишут «Нефтяные вести» (Елена ФЕДОРОВА).

Установка утилизации кислых газов аминовой очистки — это уникальная разработка «Татнефти», Института катализа им. Г.К. Борескова Сибирского отделения РАН и института «ТатНИИнефтемаш» (Казань). Потребность в ней возникла из-за увеличения содержания сероводорода в попутном нефтяном газе (с 0,4% до 0,9–1,1 % об.) после разбуривания карбоновых месторождений Бавлинской зоны. Это подтолкнуло к поиску технических решений, направленных на сокращение загрязнения атмосферы.

«В общемировой практике для переработки кислого газа используется установка Клауса. Но для нее содержание сероводорода в сырьевом газе должно быть не менее 50% объемных и выше, — объясняет начальник БУСО Ильгиз МУСТАФИН. — У нас же этот показатель колеблется от 25% до 65%, причем он меняется ежечасно. Кроме того, установка Клауса очень металлоемкая и занимает много места».

Поэтому было принято решение построить новую установку по технологии переработки Института катализа им. Г.К. Борескова, который более 30 лет занимается проблемой утилизации сероводорода. В 2011 году установка производительностью 85 кубометров в час была введена в опытно-промышленную эксплуатацию. В 2013 году она была запущена в промышленную эксплуатацию. Ее мощность довели до 250 кубометров в час.

Г.К. Борескова, который более 30 лет занимается проблемой утилизации сероводорода. В 2011 году установка производительностью 85 кубометров в час была введена в опытно-промышленную эксплуатацию. В 2013 году она была запущена в промышленную эксплуатацию. Ее мощность довели до 250 кубометров в час.

Принцип действия установки довольно прост. Кислый газ подается на установку, туда же подается воздух, и эта смесь поступает в реактор. Там она проходит через твердый гранулированный катализатор. Температура в реакторе примерно 320–360 градусов, на выходе из реактора — около 250–270. В процессе окисления сероводорода из зоны реакции выходит серовоздушногазовая смесь. Она поступает в конденсатор, где охлаждается до 120–140 градусов. В результате образуется жидкая сера, которая собирается в герметичную серную яму.

«Плюсами установки можно назвать ее компактность, низкую металлоемкость, простоту и гибкость в обслуживании и полную автоматизацию процесса»,— отмечает Ильгиз Мустафин. Технология переработки прямого каталитического окисления сероводорода для очистки ПНГ может найти широкое применение на месторождениях с небольшим дебитом сероводородосодержащего газа и нестабильным содержанием сероводорода.

Недавно Информагентство «Девон» сообщало, что в Институте катализа имени Г. К. Борескова (Новосибирск) создали технологию для нефтяников, снижающую выбросы сероводорода в 150 раз. Разработка смогла предотвратить выбросы в атмосферу 12 тыс. тонн диоксида серы и серной кислоты на предприятиях «Татнефти».

Также в НГДУ «Ямашнефть» испытали эффективный способ обессеривания попутного газа. С помощью роторно-кавитационной установки нефтяники смогли довести ПНГ до кондиции топлива для энергоустановок.

Как конденсатор влияет на вкус виски

Сегодня большинство винокурен и производителей перегонного оборудования используют кожухотрубные теплообменники. Однако есть другой способ конденсации — посредством змеевикового холодильника. Как методы охлаждения пара влияют на конечный продукт, и какой из них предпочтительнее для получения отменного вкуса и изысканного аромата виски?

В 1771 году немецкий химик Кристиан Эренфрид Вайгель представил миру систему охлаждения, в которой холодная вода непрерывно закачивалась на дно ванны, а горячая вода удалялась сверху. Внутри этой ванны находился змеевик (или «червяк» — старое английское название змеи, оригинальное название спиральной трубы).

Внутри этой ванны находился змеевик (или «червяк» — старое английское название змеи, оригинальное название спиральной трубы).

Змеевиковый (червячный) холодильник — это более традиционный способ конденсации пара. Заводские охладители такой конструкции очень большие, дорогие, их сложно монтировать и обслуживать.

Немногим позже появился герметичный стеклянный конденсатор для лабораторного использования, который впоследствии стал прототипом современного кожухотрубного конденсатора, повсеместно встречающегося на большинстве заводов по производству солодового виски.

Эти теплообменники, как правило, состоят из медного кожуха, и содержат внутри около сотни небольших медных трубок. По трубкам пускают холодную воду, поэтому при попадании на их поверхность горячего пара, он превращается в жидкость — конденсируется.

Повсеместный отказ от червячных ванн получил распространение после Второй мировой войны. На момент написания текста из 118 действующих заводов по производству скотча только 16 имеют их: Ballindalloch, Balmenach, Benrinnes, Glenkinchie, Cragganmore, Craigellachie, Dalwhinnie, Edradour, Glen Elgin, Mortlach, Oban, Old Pulteney, Royal Lochnagar, Speyburn, Springbank и Talisker.

Медь или нержавейка

Пожалуй, лучшее исследование о роли меди при дистилляции виски было опубликовано в 2011 году Барри Харрисоном, Оливье Фагненом, Фрэнсис Джек и Джеймсом Броснаном.

В большинстве случаев при дистилляции виски, чем больше меди в конструкции аппарата, тем «лучше» будет напиток, без неприятного запаха капусты и жженных спичек. Перегонное оборудование, выполненное полностью или частично из нержавеющей стали, проигрывает однозначно. Однако, не все так просто с конденсаторами.

Согласно проведенному исследованию, нью мэйк, свежий спирт для заливки в бочки, полученный методом двойной перегонки на аппаратах из нержавеющей стали с медным конденсатором, установленным на втором этапе, содержал высокие концентрации серных и мясистых соединений. Можно предположить, что медь на этом этапе дистилляции и, установленная в этом месте аппарата, не имела значения для контроля соединений серы.

Однако, когда конденсатор из нержавеющей стали был включен таким же образом, но к полностью медным аппарат, произошло обратное, и содержание серных / мясных соединений увеличилось, по сравнению со 100% медными дистилляторами.

Исследователи сделали вывод о том, что медь в составе конденсатора «контролирует запахи серы и мяса с помощью дополнительного [и пока еще не открытого] механизма, кроме простого удаления соединений серы», и что это происходит только тогда, когда уровни серы были снижены на предыдущих этапах перегонки.

Тем не менее, на некоторых винокурнях дистилляция проводится таким образом, чтобы сократить использование меди, и это помогает производителю внести «мясистые» ноты в свой напиток.

Конструкция конденсатора

При прочих равных, в системе кожухотрубного теплообменника очень много меди, она превосходно удаляет сернистые элементы из спирта, когда те находятся в парообразном состоянии.

Змеевиковая конструкция конденсатора имеет меньше доступной меди, и в результате менее эффективное удаление этих тяжелых элементов.

В кожухотрубном варианте вода выстреливается в трубки под давлением, тогда как в червячной ванне это щадящий процесс. Охлаждение и конденсация происходят медленнее, и поэтому время контакта спирта с медью значительно удлиняется, пока тот извивается вниз по серпантину в отбор.

Однако даст ли это более чистый и легкий виски? Отнюдь не по причине туманной ностальгии, змеевики установлены у одной трети солодовых заводов компании Diageo [1]. У Inver House все пять винокурен, кроме Balblair, оснащены червячными ваннами.

Dalwhinnie испытал оба типа конденсатора на протяжении своей истории. Замена змеевика сыграло недобрую шутку с привычным профилем напитка, поэтому червячные ванны вернули на прежнее место.

Ballindalloch установил червячные ванны, чтобы производить виски «старого стиля». А винокурня Ardnahoe станет девятым официальным производителем острова Айла и создателем нового стиля виски, используя тот же метод конденсации паров.

Научиться управлять змеевиковым холодильником сложнее, чем современным конденсатором. Это и длина трубы, контактирующая с воздухом до присоединения к конденсатору, и температура окружающей среды, температура воды и скорость ее потока через ванну, а также тот факт, что все змеевики индивидуальны.

Диаметр трубы неуклонно уменьшается, червячная ванна находится в более прохладной окружающей среде, как правило на улице, а постоянно поднимающаяся вверх холодная вода обеспечивает быстрое образование конденсата. В результате спирт становится тяжелым, и часто с органолептикой серных примесей. Craigellachie, Speyburn, Glenkinchie хорошие тому примеры.

Если поток воды медленный, червячная ванна нагревается и продлевает взаимодействие между паром и медью, что поможет создать более легкий спирт. Хотя это относительно, поскольку он все равно будет тяжелее, чем «легкий» спирт из винокурен Glen Elgin, Oban и Royal Lochnagar с кожухотрубными конденсаторами.

Кожухотрубная конструкция быстрее охлаждает пары, но выигрывает за счет гораздо большей площади медной поверхности. Однако для поклонников червячных конденсаторов нет ничего лучше, чем та сложность и характер, которую змеевик придает виски.

По сути, такая конструкция эффективнее удерживает соединения серы в нью мэйке, чтобы дать вам более насыщенный, тяжелый виски. В продукте появляются мясные, овощные, угольно-газовые и серные нотки.

В продукте появляются мясные, овощные, угольно-газовые и серные нотки.

Тогда почему, если сера часто рассматривается как нежелательный аромат, винокуру необходимо поощрять его?

Системный подход

В шотландском виски есть «хорошая» и «плохая» сера, причем последняя часто возникает из-за того, что аппарат сильно перегружен, и не способен обеспечить необходимое флегмовое число. В этом случае даже медный кожухотрубник не поможет избавиться от вареной капусты и тухлых яиц во вкусе любимого напитка. Тот же самый результат, если бы вы позволили некоторым «хвостовым» фракциям проскользнуть в середину отбора.

С другой стороны, у многих владельцев змеевика зрелый спирт вообще не имеет следов серы. Glenkinchie, Dalwhinnie, Royal Lochnagar, Oban, Glen Elgin, Speyburn и др. — у всех богатая текстура среднего неба, которую дает этот конденсатор.

Ключ к понимаю действий производителя — не сера сама по себе, а то что с ней происходит во время созревания. Как только явная сера уходит, раскрывается очаровательная органолептика напитка. Она может быть мясной или ароматной, но всегда интенсивной. Два ярких примера: Mortlach и Benrinnes — пахнут ростбифом, Мармитом [2] и Боврилом [3].

Она может быть мясной или ароматной, но всегда интенсивной. Два ярких примера: Mortlach и Benrinnes — пахнут ростбифом, Мармитом [2] и Боврилом [3].

Например, созревая в обожженной бочке из-под бурбона из американского дуба, соединения серы дадут вам ириску в зрелом виски. В экс-хересе вы получите свой пикантный оттенок, как в Craigellachie и Pulteney.

Немного сложнее, если вы хотите «сохранить» серу и мясистость в аромате на аппарате, уже оборудованном кожухотрубным конденсатором. Например, вы можете ограничить контакт паров с медью размером самого аппарата, исключить из процесса восстановление меди, запускать дистиллятор в жестком режиме или же просто установить конденсатор из нержавеющей стали.

Последний вариант использовался Dailuaine и Fettercairn, а сейчас на обоих площадках установлены только медные конденсаторы. В настоящее время Ailsa Bay и Roseisle имеют оба конденсатора: из нержавеющей стали и меди, — и могут переключаться между ними.

По всей видимости новый перегонный цех Glenmorangie также будет использовать нержавеющую сталь.

Glen Ord, например, пропускает горячую воду через конденсатор, продлевая таким образом контакт паров с медной поверхностью теплообменника, и создавая в напитке интенсивный травяной характер.

И опять же, есть исключения из этого правила. Inchdairnie, наоборот, пропускает холодную воду через кожухотрубный конденсатор, чтобы получить «тяжелый» нью мэйк, и более теплую воду, чтобы получить «легкий» характер будущего виски.

Такой подход позволяет каждому производить «легкий» спирт с участием меди и «тяжелый», более насыщенный нью мэйк, при использовании нержавеющей стали. Последний вариант потребует более длительного созревания виски для удаления рудиментарных соединений серы.

1. ↑ The Classic Malts of Scotland — это набор из шести односолодовых виски, выпущенных и проданных вместе в 1988 году компанией United Distillers and Vintners, которая сейчас принадлежит Diageo.

Все они, кроме Lagavulin, произведены на аппаратах со змеевиковым холодильником. Их часто выставляют вместе в барах и винных магазинах. С тех пор Diageo выпускает на рынок и другие односолодовые виски с маркировкой Classic Malts.

Все они, кроме Lagavulin, произведены на аппаратах со змеевиковым холодильником. Их часто выставляют вместе в барах и винных магазинах. С тех пор Diageo выпускает на рынок и другие односолодовые виски с маркировкой Classic Malts.2. ↑ Marmite — это липкая темно-коричневая пищевая паста с характерным сильным вкусом, очень соленая. Этот особый вкус представлен в маркетинговом слогане: «Люби это или ненавидь». Его популярность в британской поп-культуре так велика, что название продукта часто используется как метафора для чего-то, что является приобретенным вкусом или имеет тенденцию к поляризации мнений.

3. ↑ Bovril — это торговая марка густой и соленой пасты из мясного экстракта, похожей на дрожжевой экстракт. Боврил можно превратить в напиток, разбавив горячей водой или, реже, молоком.

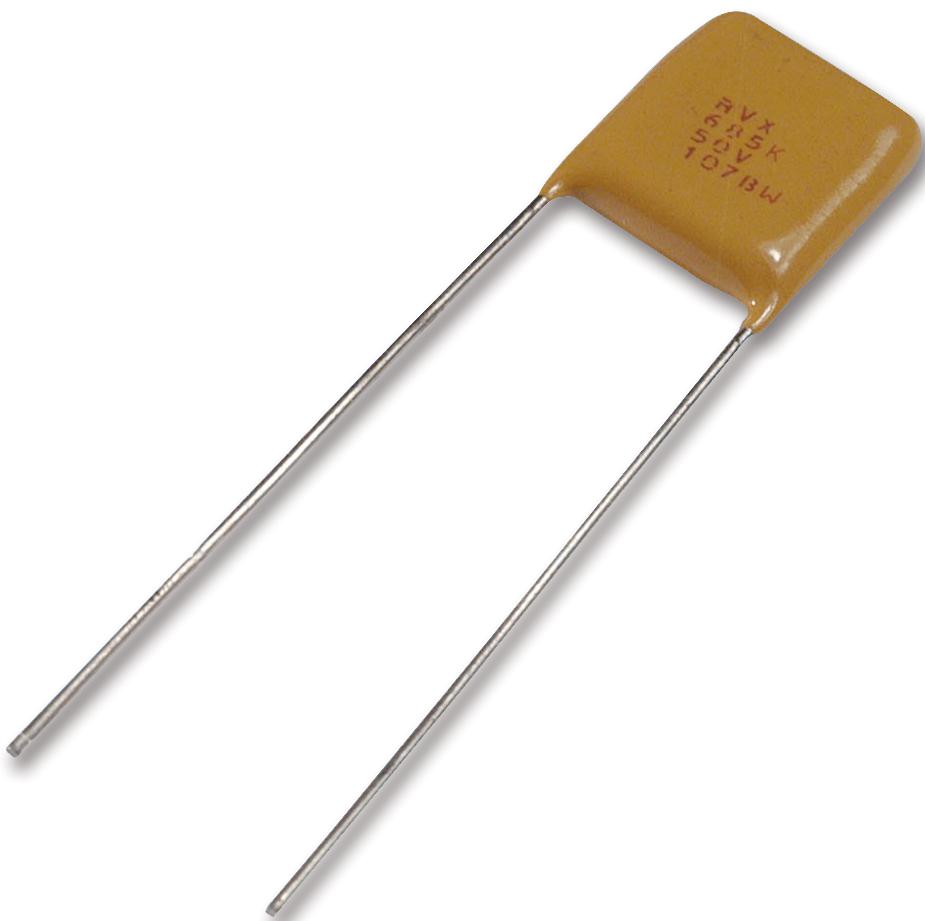

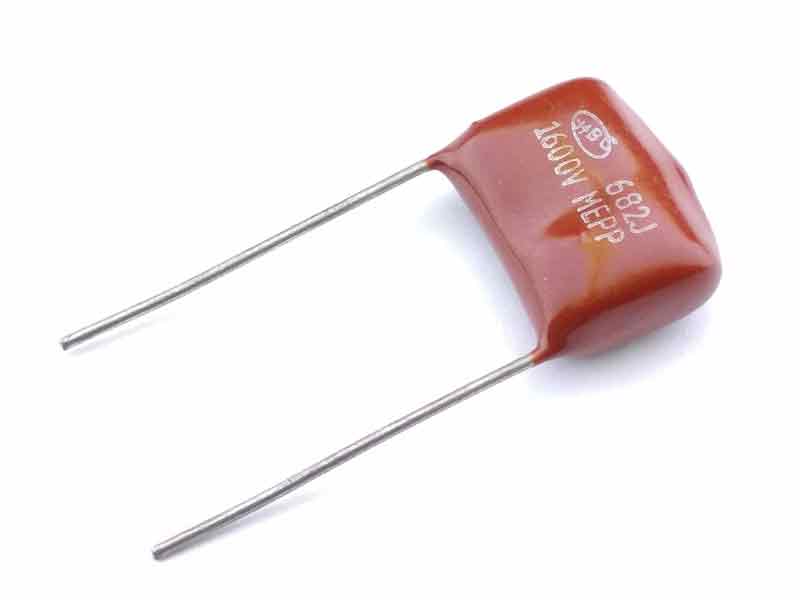

Компенсационные конденсаторы для коррекции коэффициента мощности

Спасибо за интерес, проявленный к нашей Компании

Компенсационные конденсаторы для коррекции коэффициента мощности

Отправить другу

Компенсационные конденсаторы для коррекции коэффициента мощности или косинусные конденсаторы для компенсации реактивной мощности формально – силовые конденсаторы разных типов, конструкций, электрических свойств и эксплуатационных качеств, используемые для повышения коэффициента мощности в виде отдельного конденсаторного устройства или конденсаторной батареи в зависимости от применяемой схемы компенсации (индивидуальная, групповая, централизованная).

Рис. Индивидуальная, групповая и централизованная схемы компенсации реактивной мощности.

Для коррекции коэффициента мощности могут использоваться вакуумные конденсаторы с диэлектриком – техническим вакуумом, формируемым давлением не более 10 в (-7) степени Torr, SF6 конденсаторы с диэлектриком гексафторидом серы под давлением от 3 до 7 бар, керамические конденсаторы разных конструкций, однако превалирующее большинство конденсаторных устройств, в том числе входящих в сборки конденсаторных батарей – пленочные силовые компенсационные конденсаторы, как правило самовосстанавливающиеся металлизированные или фольгово-металлизированные, реже несамовосстанавливающиеся на металлической фольге.

Повышенный интерес производителей и потребителей к пленочным конденсаторам в большей степени обусловлен именно эффектом самовосстановления (по ГОСТ IEC 61048–2011 «Конденсаторы для цепей трубчатых люминесцентных и других разрядных ламп» самовосстановление (self-healing) — процесс, при котором электрические свойства конденсатора после локального пробоя диэлектрика быстро и практически полностью восстанавливаются до первоначальных значений, self-healing capacitor по ГОСТ IEC 60252-1–2011 «Конденсаторы для двигателей переменного тока» — конденсатор, электрические свойства которого после локального пробоя диэлектрика быстро и в основном самостоятельно восстанавливаются), позволяющим существенно повысить надежность и увеличить срок службы, как конденсаторного устройства, так и батареи силовых компенсационных конденсаторов для коррекции коэффициента мощности.

НЕОБХОДИМА КОНСУЛЬТАЦИЯ?

Нормативно-правовая база на компенсационные конденсаторы для повышения коэффициента мощности

Ряд новых отечественных стандартов 2010-2014 гг. по силовым конденсаторам в основном ориентирован на пленочные компенсационные конденсаторы и de facto является аутентичными переводами международных стандартов, разработанных техническим комитетом IEC/TC 33 «Силовые конденсаторы и их применение» Международной электротехнической комиссии (IEC). Пока не замененный актуальным нормативно-правовым актом ГОСТ 21415-75 «Конденсаторы. Термины и определения» определяет пленочные конденсаторы, как конденсаторы с диэлектриком из органической синтетической пленки, хотя de facto пленочные конденсаторы могут иметь и смешанный диэлектрик из конденсаторной бумаги и синтетической пленки, причем определенные (или все) слои пленки и даже конденсаторная бумага — покрываться (с одной или двух сторон) слоем токопроводящего металла (металлического сплава). ГОСТ IEC 61071-2014 «Конденсаторы силовые электронные» формализует конденсатор на металлической фольге (несамовосстанавливающийся) (metal-foil capacitor (non-self-healing)) с электродами из полос токопроводящей металлической фольги и самовосстанавливающийся конденсатор с металлизированным диэлектриком (self-healing metallized dielectric capacitor) — конденсаторное устройство, у которого по меньшей мере один электрод состоит из металлического напыления на диэлектрике.

Базовыми стандартами по силовым конденсаторам, в том числе компенсационным конденсаторам для коррекции коэффициента мощности на текущий момент являются действующий ГОСТ 1282-88 «Конденсаторы для повышения коэффициента мощности. Общие технические условия» и ГОСТ IEC 61071-2014, в котором уже введен термин «особая сегментная металлизированная конструкция (segmented metallization design)» — конструкция с помещением слоя металла поверх диэлектрика в форме, позволяющей изолировать его небольшую часть в случае локального короткого замыкания или пробоя с тем, чтобы восстановить полную работоспособность устройства при крайне малой потере емкости. Конденсаторные батареи для повышения коэффициента мощности, используемые в отечественных установках КРМ, УКРМ и т.д. формализованы в ГОСТ IEC 61921-2013 «Конденсаторы силовые. Конденсаторные батареи для коррекции коэффициента мощности при низком напряжении».

Пленочные конденсаторы для коррекции коэффициента мощности

В России пока отсутствуют нормативно-правовые акты, формализующие классификацию типов пленочных конденсаторов по диэлектрику, как это сделано в DIN 41 379 и действующих DIN IEC 60384, хотя отечественные производители пленочных компенсационных конденсаторов для повышения коэффициента мощности используют классификацию и аббревиатуры международных стандартов.

| Диэлектрик | Международная аббревиатура диэлектрика | Тип конденсатора по европейским техническим регламентам DIN 41379 и DIN IEC 60384 | ||

| Фольговые (foil capacitor) | Металлизированные (metallized capacitor) | Фольгово-металлизированные (metal foil capacitor) | ||

| Бумага (Papier) | Р | МР (metallized paper + paper) / (металлизированная бумага + бумага) | ||

| Полиэтилентерефталат, полиэстер (Polyethylenterephthalat, Polyester) | PET | (F)KT | MKT; MKS | MFT |

| Полиэтиленнафталат (Polyethylennaphtalat) | PEN | (F)KN (Al film + capacitor paper) / алюминиевая фольга + конденсаторная бумага | MKN | |

| Полиэтиленсульфид (Polyphenylensulfid) | PPS | (F)KI | MKI | |

| Полипропилен (Polypropylen) | PP | (F)KP | MKP (metallized PP film, oil impregnated) /(металлизированная полипропиленовая пленка, импрегнировано растительным маслом или сухая конструкция, заполненная инертным газом) | MFP |

| Полистирол (Polystyrol) | PS | KS (PP film + Al film, oil impregnated) / (алюминиевая фольга + полипропиленовая пленка, импрегнировано маслом) | ||

| Ацетат целлюлозы (Celluloseacetat) | CA | (F)KU | MKU | |

| Поликарбонат (Polycarbonat) | PC | (F)KC | MKC | |

| Многослойные со смешанным диэлектриком (металлизированной бумагой и полимером) | В основном с бумагой и полипропиленовой пленкой | (F)KV mixed dielectric (Al film + capacitor paper + PP film) / комбинированный диэлектрик (алюминиевая фольга + конденсаторная бумага + полипропиленовая пленка) | MKV mixed dielectric (metallized paper + PP film, oil impregnated) / (металлизированная бумага + полипропиленовая пленка, импрегнировано маслом) | |

Наиболее популярным диэлектриком сегодня остается полипропиленовая пленка, себестоимость и диэлектрическая абсорбция у которой ниже, чем у пленок из других полимеров.

| Полимер | Диэлектрическая абсорбция |

| Полиэтилентерефталат, полиэстер (Polyethylenterephthalat, Polyester — PET) | От 0,2 до 0,5% |

| Полипропилен (Polypropylen — РР) | От 0,01 до 0,1% |

| Полифениленсульфид (Polyphenylensulfid — PPS) | От 1,0 до 1,2% |

| Полиэтиленнафталат (Polyethylennaphtalat — PEN) | От 0,05 до 0,1% |

НЕОБХОДИМА КОНСУЛЬТАЦИЯ?

Возврат к списку

Северсталь ищет инновационные решения | Институт машиностроения, материалов и транспорта Санкт-Петербургский политехнический университет Петра Великого

Северсталь ищет инновационные решения

Уважаемые студенты, Северсталь ищет инновации!

Северсталь запустила программу пилотирования стартапов в области строительства.

Участие в акселераторе поможет стартапам получить экспертную поддержку ведущих специалистов строительного рынка, проверку гипотез и обратную связь по проектам от лучших экспертов и трекеров, нетворкинг и новые знакомства в экосистеме предпринимателей-единомышленников и запуск пилота с партнёрами трека из строительной области.

Для участия в программе необходимо подать заявку онлайн до 28 декабря 2020 года.

Несколько задач, решение которых мы ищем прямо сейчас под задачи компании:

Диспергация топливаРассматриваются варианты снижение расхода мазута (обжиговые машины, котельная). Как варианты: диспергация – насыщение мазута водой и использование воды как источника водорода и кислорода, другие технологии повышения эффективности сжигания топлива.

Сера в рудеСейчас в руде от 0,2 до 0,6% серы и при обогащении руды сера также обогащается. Использование различных реагентов для вывода серы из окатышей результата не дало, как правило при обжиге сера выгорает и окатыш трескается (снижается прочность). Ищем решения по обработке самой руды (до окомкования) – механическим/термическим/химическим способами снижать содержание серы. Технический эффект – повышение прочности окатышей (снижение затрат на обжиг), снижение влияния на экологию.

Обогащение рудыСреднее содержание железа в руде составляет 62% (мартитовая железно-слюдковая руда). Существующие технологии обогащения руды не позволяют повысить содержание железа.

Снижение влаги в угольной массе отправляемой клиентуВ отправляемой угольной массе большое содержание влаги что приводит к намерзанию угольной массы к стенкам вагона и его смерзанию в монолитный блок. Данная проблема влечет за собой трудности при разгрузке угольной массы у клиента.

Очистка теплообменного оборудования (конденсаторы паровых турбин, теплообменники, маслоохладители)На текущий момент эффективная очистка теплообменных аппаратов производится за счет механической очистки либо очисткой хим. реагентами с остановкой и разборкой оборудования. Остановка агрегатов приводит к снижению производства и экономическим потерям. Необходимо предложить эффективное решение по очистке работающего оборудования, либо снижению уровня загрязнения поверхностей теплообмена.

Оставить заявку, а также ознакомиться с другими технологическими запросами можете на сайте.

Поделиться записью

ГНС проводит монтаж оборудования на новом производстве технической серы

«Газпром нефтехим Салават» продолжает строительство производства технической серы. Подготовка площадки началась в 2018 году, информирует корпоративное издание компании.

«Проект по производству технической серы реализуется с целью обеспечения 100% загрузки строящегося комплекса каталитического крекинга. Кроме того, в результате введения нового производства в эксплуатацию снизятся выбросы окислов серы в атмосферу вследствие повышения степени конверсии до 99,2%», — сообщает издание.

Установка по производству технической серы необходима для переработки дополнительных объемов сероводорода, которые образуются после расширения производства. После ввода в эксплуатацию комплекса каталитического крекинга, а также модернизации установок гидроочистки, сероводородсодержащего газа станет больше и существующих мощностей по его переработке будет недостаточно.

Недавно на строящемся объекте был завершен монтаж конденсаторов серы. Новые котлы предназначены для охлаждения технологических газов, конденсации паров серы, получения насыщенного водяного пара и его использования на технологические и теплофикационные нужды предприятия.

За текущий год были выполнены земляные работы с целью обустройства фундаментов под здания и сооружения. Построены здания контроллерной и склада комовой серы. Сейчас ведется монтаж металлоконструкций, технологического оборудования, трубопроводов, межцеховых коммуникаций.

На сегодняшний день на НПЗ сероводородсодержащий газ образуется на установках гидроочистки, газофракционирования, очистки сульфидно-щелочных стоков, а также на установках каталитического крекинга как побочный продукт. Он перерабатывается на действующей установке производства элементарной серы с получением технической серы. Мощность установки составляет 38 тыс. тонн в год.

На новой установке по производству технической серы мощностью 60 тыс. тонн будет перерабатываться сероводородсодержащий газ с получением технической серы. Техническая сера будет поступать на реализацию как готовая товарная продукция. Производство будет включать в себя также наливную эстакаду для вагонов-цистерн.

Стоит отметить, что запуск комплекса каталитического крекинга ГНС был перенесен на 2020 год. По состоянию на август строительные работы были завершены на 75%.

Базовый проект каткрекинга ГНС был разработан компанией Shell. Мощность комплекса по вакуумному газойлю составит 1,095 млн тонн в год. В составе комплекса будут работать установки каталитического крекинга в псевдоожиженном слое катализатора, селективной гидроочистки бензинов, запланировано строительство факельной, парка сжиженных углеводородных газов, блока оборотной воды.

RUPEC в Twitter, в Telegram, на Facebook

Предотвращение коррозии и выхода из строя трубок конденсатора серы во время нормальной работы, запуска и остановки газоперерабатывающего завода Южного Парса (пример из практики)

https://doi.org/10.1016/j.jngse.2014.05.003Получить права и содержаниеОсновные моменты

- •

Исследование пор различных видов коррозии, возникшей в SRU.

- •

S (элементарный) образуется при останове и создает коррозионную среду при капитальном ремонте.

- •

Мы обнаружили, что серная кислота может скапливаться в каталитическом слое во время запуска.

Реферат

На каждом заводе по переработке высокосернистого газа установка регенерации серы является одним из наиболее важных процессов с точки зрения охраны окружающей среды, поскольку ненадлежащая работа этой установки может создать серьезные проблемы для окружающей среды. Газ, содержащий H 2 S, направляют в установку для извлечения серы для извлечения серы и предотвращения выброса H 2 S в атмосферу. Коррозия является серьезной проблемой в процессе извлечения серы из-за наличия высокого процента сероводорода, а также высоких температур в большей части оборудования установки.Протекающие трубки были обнаружены в нижней части конденсатора пара низкого давления. Набор рабочих параметров, таких как H 2 S, CO 2 , и концентрация углеводородов, температура реакционной печи, конфигурация процесса, холодный или горячий байпас, необходим для демонстрации причины проблем с коррозией, возникающих в конденсаторе восстановления серы. Основная цель этой статьи — тщательно изучить анализ первопричин проблемы коррозии, которая возникает при извлечении серы на газоперерабатывающем заводе, расположенном на юге Ирана.Кроме того, он предложит защитные меры, чтобы избежать повторения проблем с коррозией. В этой статье будут рассмотрены потенциальные механизмы коррозии и рабочие данные, которые иллюстрируют важность прогрева и охлаждения во время процедуры запуска и остановки, а также плохую работу.

Ключевые слова

Восстановление серы

Коррозия

Конденсатор

Процедура запуска и останова

Рекомендуемые статьиЦитирующие статьи (0)

Полный текстCopyright © 2014 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Важность поддержания тепла в установках регенерации серы

мар-2016

Хотя извлечение серы в SRU зависит от конденсации и удаления элементарной серы, ее непреднамеренная конденсация и накопление могут представлять серьезные проблемы.

Форо Фатеми и Марко Ван Сон

Jacobs Comprimo Sulphur Solutions

Краткое содержание статьи

Основные области, где это, как ожидается, произойдет в оборудовании SRU, включают котлы-утилизаторы, подогреватели, конденсаторы серы и коагуляторы.Непреднамеренная конденсация и накопление серы в SRU может привести к таким проблемам, как препятствие для потока технологического газа, блокировка твердой серой, пожар и повреждение оборудования и многие другие. Накопление жидкой серы в SRU может быть вызвано различными причинами, такими как неправильная конструкция трубопроводов с точки зрения уклона и прокладки, наличие катализаторной пыли и мусора, потеря тепла в установке, неисправность трассировки или оболочки и неадекватная конструкция системы парового нагрева. Опыт предприятий по переработке серы и транспортных линий по всему миру показывает, что при проектировании систем парового отопления в значительной степени используются отраслевые мифы, а не инженерные разработки.В данной статье исследуются основные причины и последующие риски накопления жидкой серы в SRU. Упоминаются несколько профилактических мер для минимизации риска накопления жидкой серы. Хотя все эти методы считаются одинаково важными, в данной статье основное внимание уделяется недостаткам систем парового отопления, которые являются результатом использования устаревших стандартов вместо строгого проектирования.

Введение

Время от времени проблемы в работе SRU связаны с накоплением жидкой серы.В процессе Клауса сера производится как на термической, так и на каталитической стадиях. Поскольку реакция Клауса представляет собой химическое равновесие, производство серы подавляется, если пары серы уже присутствуют в технологическом газе. Поэтому конденсатор серы обычно используется для конденсации и удаления полученной серы и обеспечения непрерывного превращения в серу на последующей стадии (стадиях).

Конденсаторы не удаляют всю серу. Достаточно сконденсировать и удалить столько серы, чтобы она оставалась выше точки росы по сере на следующей каталитической стадии.В процессах с пониженной точкой росы, таких как CBA, Sulfreen и MCRC, происходит некоторая преднамеренная конденсация серы в конвертерах, чтобы приблизить равновесие Клауса к завершению.

Если жидкая сера не удаляется должным образом из SRU, она может накапливаться в оборудовании и трубопроводах. Накопление жидкой серы может затруднить прохождение технологического газа в установке. Это также может вызвать возгорание серы и повреждение оборудования в присутствии кислорода (> 10 об.%) И источника возгорания. Кроме того, накопившаяся жидкая сера может замерзнуть, если дать установке остыть, или превратиться в «серобетон» из-за плохих методов ведения домашнего хозяйства.Твердая сера не только представляет опасность возгорания, но и ее удаление может быть трудным и требовать много времени.

Для непрерывного потока и удаления жидкой серы в SRU важно, чтобы все трубопроводы и оборудование были спроектированы и имели правильный уклон. Следует учитывать влияние повышенной вязкости при температурах выше 158 ° C или при более низких концентрациях растворенного h3S. Необходимо следить за тем, чтобы пыль и мусор катализатора не оставались в установке после загрузки. Кроме того, SRU должен быть оборудован правильно спроектированной системой нагрева, позволяющей поддерживать жидкую серу в определенном диапазоне температур во всех рабочих условиях.Кроме того, ожидается, что система отопления сможет расплавить серу в случае замерзания. Наиболее распространенные системы обогрева, используемые в блоках SRU, включают в себя электрообогрев, гликоль или какой-либо тип парового обогрева.

Многие установки регенерации серы по всему миру используют системы парового отопления для вышеупомянутых целей. Текущая сера должна поддерживаться в приблизительном диапазоне температур от 120 ° C, при котором сера замерзает, до 160 ° C, при котором вязкость серы начинает быстро увеличиваться из-за полимеризации.При поиске и устранении неисправностей, связанных с производительностью и надежностью системы парового отопления, основное внимание обычно уделяется методу нагрева (трубопровод с рубашкой, кожух с болтовым креплением или отслеживание трубы). Однако практика показывает, что чаще всего проблемы с системами парового отопления не связаны с типом системы. В большинстве неисправных систем парового отопления возникают проблемы с подачей пара и отводом конденсата из системы. Эти несоответствия являются результатом определенных практических правил и устаревших стандартов, которые применяются при проектировании систем парового отопления, а не конкретных инженерных правил.Наконец, обсуждаются некоторые ошибочные представления, которые укоренились в конструкции систем парового отопления и привели к снижению производительности и увеличению капитальных и эксплуатационных затрат.

Риски накопления жидкой серы

Серный пожар

Наиболее известный риск скопления жидкой серы — это возгорание серы, которое может вызвать серьезное повреждение оборудования SRU. Трубки конденсатора и туманоуловители особенно уязвимы. Иногда огонь ограничивают доступной серой или кислородом.В этом случае возгорание серы будет иметь заметно более высокую температуру, но, возможно, без повреждений. Однако обратите внимание, что при каждом возгорании серы будет образовываться не только SO2, но также SO3 и серная кислота. Серная кислота в конечном итоге может привести к обширным коррозионным повреждениям трубопроводов и оборудования.

Для возгорания серы кислород должен присутствовать в достаточно высоких концентрациях (> 10 об.%). При более низких концентрациях свободного кислорода в технологическом газе сера будет окисляться до SO2, в результате чего выделяется дополнительное тепло окисления.

Кроме паров серы (из жидкой серы) и кислорода в достаточно высоких концентрациях (> 10 об.%) Должен быть источник воспламенения. Выявлены следующие источники возгорания:

• Когда температура процесса выше температуры самовоспламенения серы. Температура самовоспламенения чаще всего упоминается как 230 ° C, но сообщалось о значениях в диапазоне от 190 ° C до 261 ° C, возможно, связанных с размером частиц серы.

• Пирофорный сульфид железа (FeS) при контакте с воздухом (кислородом) воспламеняет смесь серы и воздуха.

• Статическое электричество, генерируемое перемешиванием жидкой серы. Сера, являющаяся одной из лучших известных электроизоляционных жидкостей и обладающая высокой диэлектрической проницаемостью, может легко генерировать достаточно статического электричества, чтобы вызвать искровое зажигание.

Следующие источники кислорода определены в SRU:

Концентрация кислорода при нормальной работе sru Во время нормальной работы установки Клауса с основной горелкой хорошего качества кислород почти не будет проскакивать из основной камеры сгорания на каталитические ступени, поэтому технологический газ не содержит свободного кислорода и нет риска сера огонь.Во время нормальной работы риск попадания кислорода увеличивается, если для продувки основной горелки используется воздух вместо азота или если используются подогреватели прямого подогрева топливного газа (встроенные горелки). В процессе SUPERCLAUS® кислород поступает в установку через окислительный воздух, который вводят для селективного окисления h3S до элементарной серы. Концентрация кислорода во всех этих случаях ограничена и не приведет к возгоранию серы.

В установках SUPERCLAUS или EUROCLAUS® концентрация кислорода точно регулируется, так что h3S превращается в элементарную серу, а катализатор поддерживается в окисленном состоянии.Концентрация кислорода на выходе из реактора регулируется на уровне 0,5 об.% При нормальной работе.

Концентрация кислорода при ненормальной работе SRU Риск возгорания серы возрастает, как только в систему попадает более высокая концентрация кислорода. Чаще всего это происходит, когда основная горелка находится в фазе запуска и / или работает на топливном газе, например, во время нагрева, горячего резервирования или во время вывода агрегата из эксплуатации, когда горелка работает с избытком воздуха.

(PDF) Конструкция оборудования для рекуперации тепла в установке регенерации серы

Процесс Клауса

Схематическая диаграмма обычного процесса Клауса

показана на рисунке 1.В обычном процессе Клауса

одна треть кислого газа (h3S) окисляется

до диоксида серы в реакционной печи с использованием воздуха.

Оставшиеся две трети кислого газа вступают в реакцию с диоксидом серы

с образованием элементарной серы.

h3S + 3/2 O2 SO2 + h3O (1)

2 h3S + SO2 3 / n Sn + 2 h3O (2)

Для установок очистки серы аммиаксодержащий

отпарная колонна кислой воды — газ направляется в горелку кислого газа

, установленную на печи реактора, вместе с большей частью аминового кислого газа

.Остальная часть кислого газа

обычно направляется в порты

боковой инжекции печи, так что передняя зона печи

работает при более высокой температуре, чтобы обеспечить хорошее разрушение аммиака

. Для установок по производству серы

, производимых на газовом заводе, обычно используется только кислый амин

, который обычно направляется в горелку.

Воздух для горения направляется в горелку, при этом количество воздуха

регулируется для сжигания 1/3 h3S

до SO2 по реакции (1).

воздуха также обеспечено для сжигания аммиака и

углеводородов, поступающих с потоками кислого газа.

Продукты сгорания из горелки проходят в

топку реактора, что обеспечивает время пребывания

, достаточное для достижения всеми реакциями равновесия

. Печь обычно функционирует как ступень некаталитической конверсии

, так как высокая температура в печи

заставляет h3S и SO2

объединяться посредством реакции (2) и образовывать серу.

Чрезвычайно важно поддерживать необходимое молярное соотношение сероводорода и кислорода

. Это

достигается за счет двух регуляторов потока, действующих на

два параллельных регулирующих клапана, расположенных на выпускной линии

воздуходувки. Один контроллер

поддерживает соотношение воздуха и кислого газа, а другой контроллер

сбрасывается сигналом, поступающим от газоанализатора

h3S / SO2, установленного на линии остаточного газа.

Реакция Клауса является сильно экзотермической (ΔrH ° m =

-108 кДж / моль), и на термодинамическое равновесие

благоприятно влияет снижение температуры.

При этом снижение температуры

снижает скорость реакции. Следовательно, реакцию необходимо проводить каталитически. Из-за ограничения равновесия

, эта реакция должна проводиться в многостадийном процессе

с удалением промежуточной серы

, чтобы достичь конверсии h3S

, предусмотренной законодательством по охране окружающей среды.Обработка

в адиабатических условиях значительно увеличивает температуру

, что снижает равновесную конверсию

примерно до 75%.

Отходящий газ из реакционной печи проходит

через котел-утилизатор для рекуперации тепла и в

для получения пара высокого давления. Отходящий газ котла-утилизатора

охлаждается в конденсаторе до конденсированной серы

. Чтобы избежать образования жидкой серы

в слое катализатора ниже по потоку, отходящий газ конденсатора

предварительно нагревается и направляется в два или три каталитических реактора

, где реакции Клауса протекают при более низких температурах на

(ниже 325 ° C).Теплообменник предварительного нагрева

нагревает газовый поток (обычно до 225 ° C

), часто используя пар высокого давления

, генерируемый в котле-утилизаторе. Также можно использовать подогрев масла

или электрический нагреватель.

серы восстанавливается после каждой каталитической стадии путем охлаждения

отходящего газа конвертера в конденсаторе серы.

Обычно в процессе используются катализаторы на основе -Al2O3 или TiO2,

.Конечный отходящий газ

из процесса сжигается до SO2 и сбрасывается

в атмосферу.

Жидкая сера из конденсаторов проходит

через серные шлюзы и хранится в подземном карьере

. Воздух барботируется через приямок для жидкости

для дегазации h3S. Высвобожденный h3S отправляется на мусоросжигательный завод

.

Когда концентрация h3S в кислотном газе составляет 50%

или выше, обычно используется прямоточная версия процесса Клауса

(где весь кислый газ направляется в горелку для кислого газа

).Ниже этой концентрации

обычно необходимо использовать вариант процесса

с разделенным потоком (где в горелке сжигается только часть кислого газа

)

для поддержания стабильного пламени в горелке. горелка.

Ниже концентрации h3S около 15% стабильное пламя

обычно не может поддерживаться в горелке,

, но можно использовать специальные конструкторские методы (например, дополнительное сжигание топливного газа

) до

, чтобы расширить диапазон процесс получения очень бедных кислых газовых потоков

.

Процесс Клауса обычно ограничивается эффективностью извлечения серы

94-97%, в зависимости от концентрации

h3S в кислом газе и количества используемых каталитических ступеней

. Хотя в некоторых случаях можно достичь более высоких уровней извлечения, используя

дополнительных каталитических ступеней, соображения равновесия реакции

обычно ограничивают извлечение до

этих уровней. Для извлечения серы в диапазоне

, средний диапазон 97.5-99,5%, процесс адсорбции в холодном слое

обычно является лучшим выбором. Для

извлечений, превышающих 99,5%, обычно используется модифицированный процесс Клауса

с очисткой остаточных газов.

В обычных, а также в большинстве серийно выпускаемых

модифицированных процессов Клауса,

установка способна работать в диапазоне от

доединиц извлечения серы — BORN Inc.

BORN с гордостью сообщает о недавнем завершении установки изготовление и отгрузка двух трехуровневых установок регенерации серы.Эти устройства были изготовлены в соответствии с утвержденным клиентом планом инспекций и испытаний, охватывающим соответствующие коды и стандарты ASME, и полностью соответствовали требованиям Управления по охране труда (OSHA).

Трехуровневая установка восстановления серы ™, концептуально разработанная и недавно спроектированная BORN, демонстрирует неизменное лидерство BORN в инновациях, когда дело доходит до удовлетворения требований клиентов без ущерба для эффективности процессов, стандартов качества и своевременности доставки.

BORN проектирует установки регенерации серы (SRU) с 1989 года и имеет более чем 24-летний опыт работы как в процессе COPE, так и в процессе SuperClaus.

Процесс COPE рециркулирует часть технологических паров из первого конденсатора серы обратно в главную горелку камеры сгорания, заменяя при этом азот в воздухе, используемом для сжигания сероводорода, кислородом, тем самым увеличивая производительность SRU.

В процессе SuperClaus используется специальный катализатор, способствующий прямому окислению сероводорода до серы.В процессе после ряда реакторов Клауса и конденсаторов серы к разбавленным реагентам добавляется воздух. Реактор SuperClaus обеспечивает более высокую эффективность извлечения серы, чем можно было бы достичь только в одном реакторе Клауса, тем самым увеличивая общее извлечение серы для установки.

Каждая трехуровневая установка была оборудована горелкой сгорания, камерой сгорания, поворотной камерой, котлом-утилизатором и паровым барабаном. Как правило, камера сгорания и котел-утилизатор расположены горизонтально.В этой трехуровневой конструкции котел-утилизатор установлен над камерой сгорания и соединен поворотной камерой статического давления для минимизации общей занимаемой площади установки. Газовая сторона установки была снабжена внутренним огнеупором. Водная сторона была изолирована снаружи. Дождевые экраны использовались для поддержания температуры корпуса в определенном диапазоне, чтобы предотвратить воздействие серы. Агрегаты были снабжены пружинными опорами для обеспечения перемещений из-за теплового расширения.

BORN соответствует системе менеджмента качества согласно требованиям ISO 9001: 2002.Это включало систему согласно ISO 10005: 2005, которая охватывала все рабочие процессы от покупки до конечной транспортировки. Это также включало компиляцию всех записей производственных данных. Изготовление блоков полностью соответствует стандартам и спецификациям, предоставленным клиентом. Перед отгрузкой агрегаты прошли тестовую сборку в производственном цехе, пневматические испытания и сертификацию уполномоченными инспекционными органами.

Процесс Клауса | netl.doe.gov

Процесс Клауса

Основной процесс Клауса субстехиометрического сжигания сероводорода (H 2 S) до элементарной серы включает следующие реакции:

H 2 S + 1 ½ O 2 → SO 2 + H 2 O |

2 H 2 S + SO 2 → 2 H 2 O + 3 S 1 |

3 H 2 S + 1 ½ O 2 → 3 H 2 O + 3 S |

На Рисунке 1 2 показана типичная технологическая схема двухступенчатой прямоточной установки 3 установки для получения серы Клауса (SRU).Кислый газ из процесса удаления кислого газа (AGR) вместе с головными газами от отпарки кислой воды и небольшим количеством рециркулирующего газа из установки очистки хвостового газа (не показана) сжигают в печи Клауса с достаточным количеством воздуха или кислорода для получения общая газовая смесь с желаемым стехиометрическим отношением 2: 1 H 2 S к диоксиду серы (SO 2 ) для преобразования в серу и воду. Значительное количество серы (около 2/3 от общего количества извлеченной серы) термически образуется непосредственно в печи в результате вышеуказанных реакций.По мере того как горячий дымовой дым охлаждается в котле-утилизаторе (WHB), газообразная сера конденсируется и удаляется из газов. Удаление серы с правых сторон реакций обеспечивает движущую силу для дальнейшего превращения на последующих стадиях каталитического реактора, которые происходят при все более низких температурах, также способствуя более полному превращению в серу. Газы повторно нагреваются и поступают в первый каталитический реактор, где происходит примерно 75% конверсия оставшихся газов с последующим охлаждением, конденсацией серы и удалением.Следуют еще одна или две стадии для извлечения около 98% общей серы. Тепло реакции, вырабатываемое в горелке, рекуперируется в интегрированном WHB путем генерирования пара среднего давления, используемого как для повторного нагрева на каталитических стадиях, так и для внешнего использования.

Серные продукты охлаждаются и конденсируются с образованием пара низкого давления. Конденсированная сера хранится в подземном резервуаре для расплавленной серы, откуда она позже перекачивается на грузовик для отгрузки. Хвостовой газ процесса Клауса из конденсатора серы последней ступени направляется в установку обработки хвостового газа для удаления непревращенных H 2 S, SO 2 и карбонилсульфида (COS) перед утилизацией.

Рисунок 1: Типовая блок-схема процесса Клауса Ссылки / дополнительная литература

|

1. На практике задействованы различные аллотропные формы серы, включая в основном S 2 , S 6 и S 8 . Точное прогнозирование образования, поведения и распределения серы на стадиях процесса Клауса требует внимания к термодинамике всех аллотропов.

2. Изначально Вайс, М.-М., «Выбор процесса удаления кислого газа для приложений IGCC», доклад, представленный на конференции IChemE «Технология газификации на практике», Милан; воспроизведено в Christopher Higman and Maarten van der Burgt, Gasification, 1st edition, Elsevier Science (2003).

3. Также возможно устройство с разделенным потоком, при котором значительная часть подаваемого кислого газа обходит печь и направляется непосредственно на первую каталитическую ступень; Выбор схемы потока зависит от множества факторов, включая концентрацию H 2 S в исходном газе, содержание углеводородов в кислом газе, использование воздуха или кислорода для розжига печи и предварительный нагрев подаваемых потоков воздуха и кислого газа.Детальное обсуждение этих сложностей выходит за рамки данного обсуждения; За дополнительной информацией читатель может обратиться к главе 8 «Процессы извлечения серы» в публикации Gas Purification , Артур Л. Коль и Ричард Нильсен, Gulf Professional Publishing (1997).

Очистка синтез-газа

Новый метод обнаружения утечек в конденсаторах установки регенерации серы

Сводка

На предприятии Shell по переработке высокосернистого газа в Альберте, Канада, сероводород, содержащийся в природном газе, превращается в элементарную серу с помощью установки для получения серы (SRU) .Утечки в трубках конденсатора SRU с водяным охлаждением могут привести к различным технологическим проблемам, включая коррозию и окислительное образование кислотных соединений. Наблюдались индикаторы утечки, такие как потеря потока серы при выбеге и появление пенистой серы. В этой работе был разработан новый метод проверки таких утечек в конденсаторе SRU. Используя базовое насосное оборудование и недорогой товарный химический индикатор — гидроксид лития, была диагностирована утечка без остановки установки и с минимальными затратами и опасностями для операторов.Устройство было осмотрено, и трубка была закрыта на утечки, что позволило возобновить нормальную работу.

Введение

Shell является основным владельцем и оператором газового комплекса Burnt Timber, расположенного в предгорьях центральной провинции Альберта. В состав комплекса входят два перерабатывающих завода, которые ежедневно разделяют до 3,6 млн кубометров сырого природного газа на товарный газ, сжиженный природный газ, конденсаты и серу. Природный газ с полей, питающих растения, содержит сероводород, содержание которого обычно составляет от 0 до 28%.Установки сульфинола-D и MDEA используются для подслащивания высокосернистого газа, а удаленный сероводород направляется в SRU, где он превращается в элементарную серу. Эта сера передается на предприятие, расположенное ниже по потоку, где она формируется в гранулы и транспортируется в другое место для продажи.

Предпосылки

Утечки в конденсаторе с водяным охлаждением SRU могут привести к проблемам при эксплуатации и техническом обслуживании. Попадание воды в технологическую сторону может вызвать затвердевание серы, что приведет к закупорке и высокому давлению выбивания.Это было очевидно на заводе Burnt Timber, где нарастание давления постепенно ухудшалось из-за того, что вентиляция требовалась несколько раз в день, чтобы предотвратить возобновление работы завода. Потеря текучести (замерзание) и закупорка также наблюдались при выбеге. Сера, извлеченная из конденсатора, имела пенистый / губчатый вид, что указывало на присутствие воды и служило индикатором утечки. Кроме того, из серной ямы слышались звуки, напоминающие шипение и треск, когда вода, содержащаяся в ней, выкипала.

Прочтите или загрузите полную версию SPE 163110-PA.

الشركة الصناعي السولفورکوب ارس

Установка извлечения серы

Введение

Удаление серы объекты расположены на большинстве нефтегазоперерабатывающих предприятий по всему миру. Сера установка рекуперации не приносит прибыли оператора, но это важный этап обработки, позволяющий средство для работы в качестве разряда Содержание соединений серы в атмосфере строго ограничено экологическими нормативные документы.

Нефть и газ производители пытаются максимизировать производство при минимальных затратах. Это часто означает устранение узких мест на существующих объектах разведки и добычи и может приводит к дополнительному извлечению серы необходимая мощность.

Нефтепереработчики также все чаще вынуждены соблюдать законодательство, снижающее уровень серы в продукты. Совместите это с возможностью или необходимостью перерабатывать более кислую сырую нефть. нефти и многие нефтепереработчики считают, что их существующие установки по извлечению серы не имеют достаточной мощности.

Кроме того, в Законодательство многих стран по охране окружающей среды требует более высоких показателей извлечения серы на установках по извлечению серы.

Эта статья обсуждает некоторые варианты увеличения производительности серных агрегатов на установках Клауса и очистки остаточных газов. единиц на основании того, что существующий рекавери адекватный. Примеры Данные относятся к установкам, которые предназначены для извлечения серы от 99,8 до 99,9%.

Базовый Клаус установка состоит из термической ступени и двух или трех каталитических ступеней.Типичное извлечение серы КПД находится в диапазоне 95-98% в зависимости от состава исходного газа и конфигурации установки.

Базовый химические реакции, происходящие в процессе Клауса, представлены следующими реакциями:

h3S | + | 1½O2 | > | SO2 | + | h3O | (1) |

2х3С | + | O2 | <-> | 3 / х Sx | + | 2 ч3O | (2) |

Часть h3S в исходном газе термически превращается в SO2 в реакционной печи термическая стадия по реакции (1).Оставшийся h3S затем вступает в реакцию с полученным термическим путем SO2 с образованием элементарной серы в процессе термической обработки. стадия и последующие каталитические стадии по реакции (2). Реакция Клауса (2) термодинамически ограничена. и имеет относительно низкую константу равновесия для реакции (2) над каталитической операцией область.

В качестве исходной кислоты газ обычно содержит другие соединения, которые могут включать диоксид углерода, углеводороды, меркаптаны и аммиак, фактический химический состав печи очень сложен.Последний анализ этого был представлен Borsboom и Кларк.

• Горячее горение продукты из топки при 1000-1300 ° C попадают в котел-утилизатор и частично охлаждаются за счет генерации Стим. Может быть произведен любой уровень пара от 3 до 45 бар изб.

• Горение продукты дополнительно охлаждаются в первом конденсаторе серы, обычно путем выработки пара низкого давления на 3 — 5 бар г. Это достаточно охладит газ, чтобы конденсируют серу, образовавшуюся в печи, которая затем отделяется от газа и сливается в сборную яму.

• Во избежание конденсации серы на выходе слой катализатора, газ, выходящий из конденсатора серы, должен быть нагревается перед входом в реактор.

• Нагретый поток поступает в первый реактор, содержащий слой катализатора конверсии серы. Около 70% оставшихся в газе h3S и SO2 будут реагировать на образуют серу, которая покидает реактор с газом в виде паров серы.

• Горячий газ, выходящий из первого реактора, охлаждается в второй конденсатор серы, где LP Снова образуется пар, и сера, образующаяся в реакторе, конденсируется.

• Еще один или два дополнительных нагревания, реакции и конденсации. следующие этапы, чтобы отреагировать на большинство оставшиеся h3S и SO2.

Остаточный газ серного завода направляется либо в остаточный газ. блок лечения для дальнейшего обработки, или в термический окислитель, чтобы сжечь все соединения серы в хвостовом газе до SO2 перед диспергированием выходящего потока в атмосферу.

.